Design and research of hydraulic cylinder precise control test system

-

摘要:

综采工作面液压支架连续动作后产生位置偏移,影响采煤机截割效率。针对上述问题,在对综采工作面液压系统进行机理分析的基础上,建立了系统压力、流量与液压缸位移之间的耦合关系,设计并搭建了一种以乳化液/纯水为传动介质的液压缸精准推移试验平台,可以完成液压缸偏载、侧向加载等试验。该试验平台由液压测试系统、油压调节系统、电气控制系统、数据采集系统、上位机软件、加载试验台架等组成,其中油压调节机构调整液压缸工作姿态,数据采集系统实时监测测试液压缸压力、流量、位移、温度等数据,加载试验台架将液压支架、刮板输送机及采煤机等效为质量可调的重物。试验台采集频率2 000 Hz,公称压力31.5 MPa,公称流量400 L/min,测试液压缸缸径100~240 mm、行程400~1 800 mm,工作阻力不低于100 kN,可满足不同工作状态下推移液压缸动作机理研究。经测试,系统流量为126 L/min时,推移液压缸位移控制误差接近20%;系统流量为50 L/min时,推移液压缸位移控制误差稳定在7%以内。试验结果表明液压缸伸、收瞬态动作在工作过程中可以忽略,位移控制误差主要由阀类控制部件响应延迟导致,且随着系统流量的增加,控制误差呈线性关系增加,验证了双速调压阀大流量快速动作,小流量精准调节控制方案的可行性。液压缸精准推移试验系统适用于液压缸精确控制及液压缸集群协同控制研究,为实现高压大流量综采工作面液压支架精准控制提供试验手段。

Abstract:The position deviation after the continuous action of the hydraulic support in the fully-mechanized mining face affects the mining efficiency of the shearer. In view of the above problems, the mechanism of the hydraulic system of the fully-mechanized mining face is analyzed, the coupling relationship between the system pressure, flow and the displacement of the hydraulic cylinder is established, and a hydraulic cylinder precise displacement test platform with emulsion/pure water as the transmission medium is designed and built, which can carry out eccentric load and lateral load experiments of the test hydraulic cylinder. The test platform is composed of hydraulic test system, oil pressure regulation system, electrical control system, data acquisition system, upper computer software system, loading test bench, etc. The oil pressure regulation mechanism adjusts the working attitude of the hydraulic cylinder, the data acquisition system monitors and tests the pressure, flow, displacement, temperature and other data of the hydraulic cylinder in real time, and the loading test bench equates the hydraulic support, scraper conveyor and shearer as adjustable weight. Data acquisition frequency of the hydraulic cylinder precise control test system is 2 000 Hz, the nominal pressure is 31.5 MPa, the nominal flow is 400 L / min, the test hydraulic cylinder has a cylinder diameter of 100-240 mm, a stroke of 400-1 800 mm, and the working resistance is larger than 100 kN, which can achieve the working mechanism of the hydraulic cylinder under variable working conditions. When the system flow is 126 L/min, the displacement control error of the tested hydraulic cylinder is close to 20%; when the system flow is 50 L/min, the displacement control error of the tested hydraulic cylinder is stable within 7%. The experimental results show that the transient action of hydraulic cylinder extension and retraction can be ignored in the working process, and the displacement control error is mainly caused by the response delay of valve control components, and the control error increases linearly with the increase of system flow, which verifies the feasibility of the high flow rapid action and small flow precise regulation control scheme of the two speed pressure regulating valve. The hydraulic cylinder precise control test system is applicable to the research on the precise control of hydraulic cylinder and the coordinated control of hydraulic cylinder cluster, and provides an experimental method for realizing the precise control of hydraulic support in high-pressure and large flow fully-mechanized mining face.

-

0. 引 言

推移液压缸是智能化采煤工作面的关键设备之一,其与电磁换向阀组成的执行机构在少人化、无人化采煤中起到至关重要的作用[1-3]。目前主要通过磁致伸缩传感器测量的位置信息与设定目标值进行对比,由控制器发出指令控制电磁换向阀对推移液压缸进行位置闭环控制[4]。由于电磁换向阀、液路中辅助阀等部件响应延迟、管路弹性模量小、惯性负载大等因素,导致推移液压缸控制误差大[5-6]。当工作面采煤机完成一刀割煤,推移液压缸完成拉架动作后,液压支架不能维持一条直线,从而影响下一刀割煤进程。因此,推移液压缸的精确控制对于智能化采煤工作面建设具有重要意义[7-8]。

近年来,综采工作面供液系统逐渐向高压大流量方向发展,这一发展趋势进一步加大了推移液压缸控制误差,成为制约无人化采煤发展的主要障碍[9-10]。由煤炭科学研究总院起草颁布的GB 25974.1—2010 煤矿用液压支架第1部分:通用技术条件[11]和GB 25974.2—2010 煤矿用液压支架第2部分:立柱和千斤顶技术条件[12]对推移液压缸出厂要求做出了明确规定,但针对液压缸控制方面没有要求。随着高产高效及少人化、无人化工作面目标的提出,需要对推移液压缸精确控制进行研究,但是现有的试验设备主要是针对液压缸出厂检验,包括空载行程试验、最低启动压力试验、密封性能试验、中心过载试验、耐久测试等[13-14],而研究液压缸精准推移试验设备发展相对滞后,不能满足液压缸精确推移需求。航空航天、电力机车等高端装备领域虽然成功研制电液伺服控制系统动态特性测试试验台,但试验介质为油液,控制对象是具有自反馈的电液伺服阀,不适用于煤矿井下以高水基为工作介质的开关阀控制系统[15-16]。

针对推移液压缸工作机理及液压支架跟机自动化控制模型,国内外学者展开了广泛而深入的研究。王国法等[17]根据液压支架在空间和功能的不同属性,制定了“单架控制→组控制→群控制”三级协同控制策略和实现方法;周如林等[18-19]对综采工作面液压支架液压系统进行了模块化、参数化分析,提出一种基于压力检测的电液位置控制系统,以普通电液控换向阀为控制元件,通过压力实时监测来分析和预判液压缸的行程,从而实现对多级液压缸联合控制的准确判定;王云飞[20]进行了液压支架群多缸协同控制系统建模与分析,利用联合仿真模型对多缸协同系统的拉架和推溜过程的控制方法进行了验证,控制精度稳定在2 mm以内;王峰[21]提出了一种液压支架精确推移控制方案,该方案通过引入推移控制逻辑阀,优化电液控制系统自动推移控制流程,实现移架、推溜动作精确控制及销轴间隙自动消除功能;李森[22]提出采用惯性导航技术测量刮板输送机平直度来定量描述工作面直线度的方法,满足了自动化开采模式下综采工作面自动连续推进的要求。

上述文献从理论上对推移液压缸及液压缸集群精准控制进行了系统上的研究及试验验证,但是试验条件与液压缸真实运行环境有较大差异,没有模拟液压支架等惯性负载及液压缸运行姿态对推移系统带来的影响。本试验台将液压支架、刮板输送机及采煤机等效为质量可调的重物,并通过油压调节机构对推移液压缸工作姿态进行模拟,适用于推移千斤顶精确控制及千斤顶集群协同控制研究,同时可以完成GB 25974.1—2010规定的千斤顶出厂试验,为推移千斤顶及液压缸集群精确控制提供试验条件。

1. 液压缸动作机理分析

综采工作面液压系统可以简化为阀控缸系统,液压缸主要是由电液控换向阀进行动作控制,其液压系统原理如图1所示。当液压缸伸出时,电磁换向阀2-1通电,高压液通过过滤器1、电磁换向阀2-1和液控单向阀3进入液压缸下腔。液压缸上腔的液体通过电磁换向阀2-2和回液断路阀5流回液箱。液压缸伸出到指定位置后,电磁换向阀2-1断电复位,液控单向阀3锁住液压缸下腔,保持液压缸位置。当液压缸收回时,电磁换向阀2-2通电,一路高压液通过过滤器1和电磁换向阀2-2进入液压缸上腔,另一路高压液联通液控单向阀3,液压缸下腔中的液体通过液控单向阀3、电磁换向阀2-1和回液断路阀5流回液箱。

推移液压缸配套液压阀均为固定开口开关式阀芯结构,包含液控向阀、电液控换向阀,其具体参数可以通过流阻试验拟合得出,采用固定节流模拟。

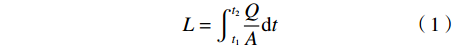

稳态时液压缸行程变化方程:

$$ L={\int }_{{t}_{1}}^{{t}_{2}}\frac{Q}{A}\mathrm{d}t $$ (1) 式中:

$ L $ 为液压缸行程;$ Q $ 为泵站流量;$ A $ 为压力腔面积;t1、t2为任意两个时刻。液压缸上下腔力平衡方程:

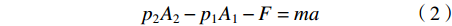

$$ {p}_{2}{A}_{2}-{p}_{1}{A}_{1}-F=ma $$ (2) 式中:

$ {p}_{1} $ 、$ {p}_{2} $ 为液压缸上、下腔压力;$ {A}_{1} $ 、$ {A}_{2} $ 为液压缸上下腔面积;$ F $ 为工作阻力;$ m $ 为等效质量;$ a $ 为液压缸启动时加速度。阀口流量方程:

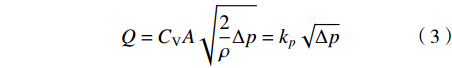

$$ Q={C}_{{\rm{V}}}A\sqrt{\frac{2}{\rho }\Delta p}={k}_{p}\sqrt{\Delta p} $$ (3) 式中,

$ Q $ 为阀口流量;${C}_{{\rm{V}}}$ 为阀口流量系数;$ A $ 为压力腔面积;$ \rho $ 为介质密度;$ \Delta p $ 为等效压降;${k}_{{\rm{p}}}$ 为等效综合流量系数。式(1)和式(3)建立了液压缸行程与等效压降之间的关系,压降可由传感器测量得到,是通过压力实现液压缸精确控制的理论基础。

2. 试验台组成及工作原理

液压缸精准推移测试系统是一种集数据采集、压缩、存储和分析为一体的工业实时高速采集与分析试验平台。试验平台将液压支架、刮板输送机及采煤机等效为质量可调的重物,通过油压调节机构对液压缸工作姿态进行调整,可对测试液压缸进行偏载、侧向加载试验,实时监测测试液压缸压力、流量、位移、温度等数据,建立系统压力、流量与液压缸位移之间的耦合关系。

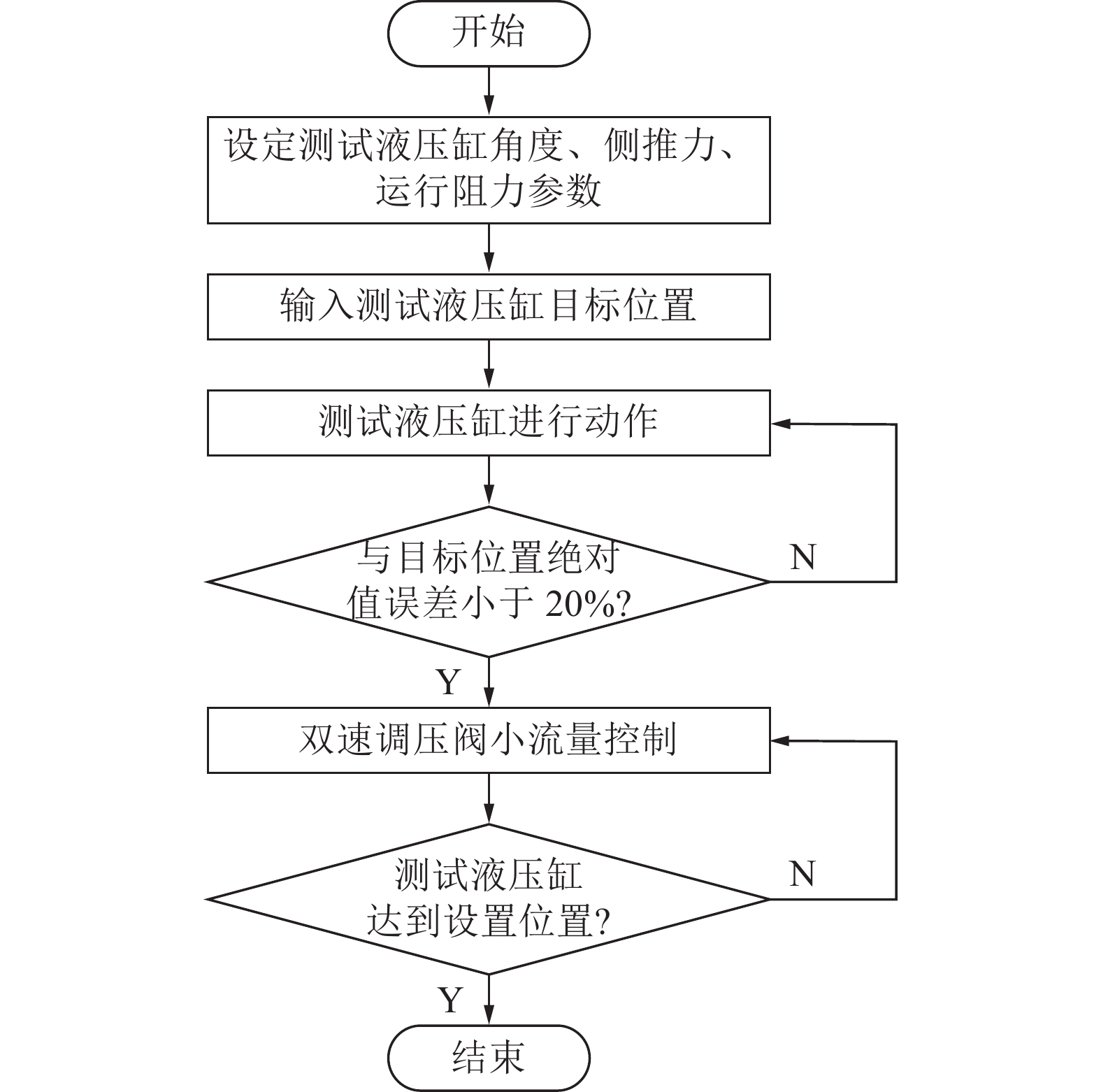

试验台通过双速调压阀对系统流量进行调节,实现测试液压缸大流量快速动作,小流量精准调节控制。双速调压系统工作原理如图2所示。以液压缸伸出过程为例,电磁换向阀1左位通电,电磁换向阀7断电,双速调压阀2处于大流量接通状态,高压液通过双速调压阀进入测试液压缸下腔,活塞杆快速伸出,活塞杆上腔液体通过液控单向阀3流回液箱,当伸出位置接近设定位置后,电磁换向阀7通电,双速调压阀转至小流量状态,活塞杆慢速伸到设定位置。

试验台由液压测试系统、油压调节系统、电气控制系统、数据采集系统、上位机软件和加载试验台架6部分组成。

2.1 液压测试系统

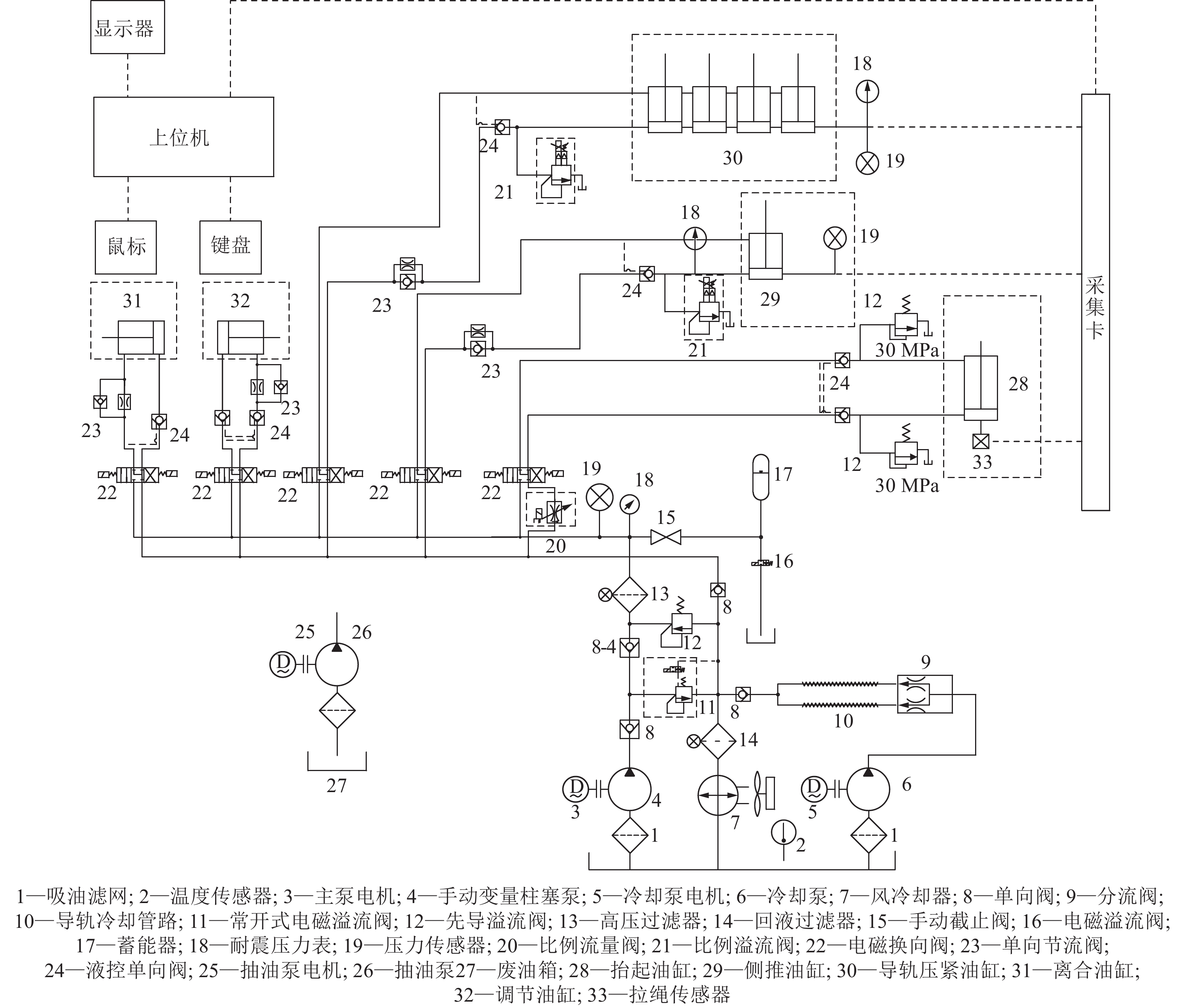

液压测试系统主要由纯水泵站、测试液压缸、抬底液压缸、电液控换向阀(主阀)、液控单向阀、安全阀、球阀、交替单向阀、回液断路阀组成。测试液压系统原理图如图3所示,配套设备参数见表1。

表 1 配套设备参数Table 1. Equipment parameters设备 参数 纯水泵站 公称流量400 L/min,公称压力31.5 MPa 电液控换向阀 公称流量500 L/min,公称压力31.5 MPa 液控单向阀 公称流量400 L/min,公称压力31.5 MPa 安全阀 公称流量400 L/min,公称压力50 MPa 回液断路阀 公称流量400 L/min,公称压力16 MPa 抬底液压缸 缸径/杆径(125 mm/90 mm) 双速调压阀 公称流量400 L/min,公称压力31.5MPaa 交替单向阀 公称流量400 L/min,公称压力31.5 MPa 球阀 公称流量500 L/min,公称压力31.5 MPa 液压测试系统关键部件功能如下,400 L/min纯水泵站1为测试系统供液,上位机控制电液控换向阀3通断从而控制测试液压缸12和抬底液压缸13伸收动作,液控单向阀8-1、8-2分别对抬底液压缸、测试液压缸供液腔进行闭锁,安全阀9-1、9-2分别保证测试液压缸、抬底液压缸由于泵压不稳或负载突变造成的压力超调低于系统极限压力50 MPa,交替阀7和双速调压阀6与抬底液压缸形成联动效果,当抬底液压缸动作时,双速调压阀可在大流量与小流量之间进行切换,测试液压缸在大流量状态下快速运行到接近目标位置,小流量状态调节到目标位置。试验台测试策略如图4所示。

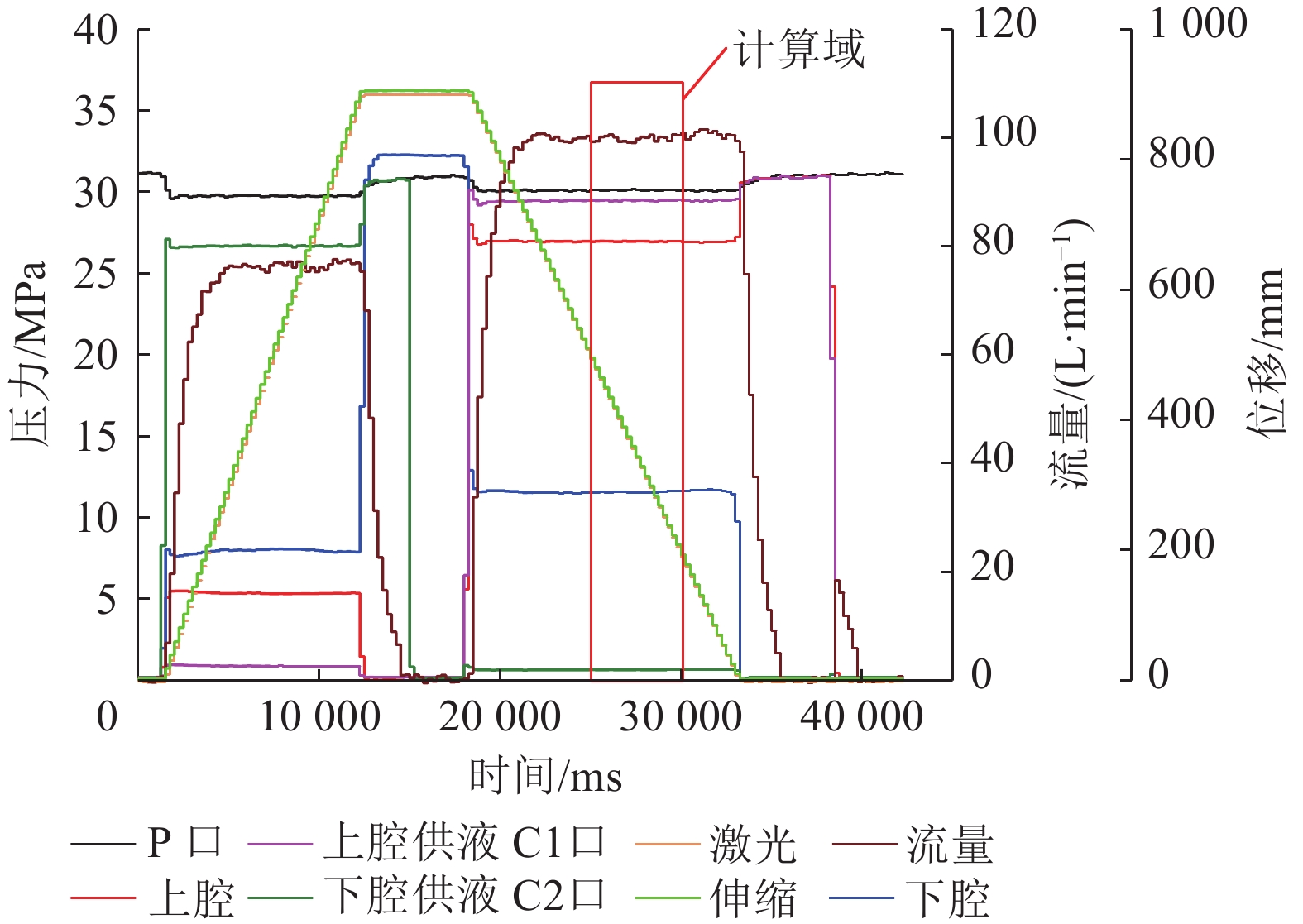

以测试液压缸进行拉架动作为例,对整个测试系统进行分析。纯水泵1对系统进行供液,高压液经过球阀2到达12功能主阀3入口,上位机发出指令C2口接通供液,C1口接通回液,高压液一路通过双速调压阀6进入测试液压缸下腔,另一路接通液控单向阀8-2,打通测试液压缸上腔与回液口C1之间回路,测试液压缸伸出。在进行拉架动作的整个过程中,测试系统对主阀前后压力,测试液压缸上下腔压力、测试液压缸位置以及测试路进液流量进行数据采集,生成压力、流量、位移曲线。

2.2 油压调节系统

油压调节系统主要由泵及电机、风冷却器、油缸、控制阀等组成,其工作原理如图5所示。

泵及电机包括主泵、冷却泵、抽油泵及配套的电机。主泵为油压调节系统各油缸提供油压动力;冷却泵为导轨冷却回路提供油压动力,由风冷却器进行冷却;抽油泵将油箱和框架渗漏的液压油或者乳化液收集到废液箱。

油缸包括抬起油缸、侧推油缸、导轨压紧油缸、调节油缸、离合油缸。通过主泵为油压调节系统供液,控制抬起油缸调整测试液压缸姿态,控制侧推油缸为测试液压缸提供侧推力,控制导轨压紧油缸提供导轨正压力从而改变测试液压缸运行阻力。调节油缸和离合油缸对不同型号的测试液压缸进行安装调试,当更换测试液压缸时,离合油缸与调节油缸配合,调整整体框架移动,当测试液压缸进行试验时,离合油缸与调节油缸脱钩。

控制阀包括分流阀,单向阀、单向节流阀、电磁溢流阀、先导溢流阀、手动截止阀、比例流量阀、比例溢流阀、液控单向阀。分流阀保证试验框架两导轨冷却管路内通过的液压油流量一致,防止由于阻力不一致而造成的冷却效果不一致;单向阀防止油泵高压油回流;单向节流阀通过手动调定液压油流量,从而调节油缸的伸缩速度;电磁溢流阀和先导溢流阀实现控制逻辑及防止泵站压力过大;手动截止阀控制蓄能器供液;比例流量阀通过旋钮或者程序调节抬起油缸的输入流量,从而控制抬起油缸的运行速度;比例溢流阀可通过旋钮或者电脑调节侧推油缸和导轨压紧油缸下腔的压力,从而调节力输出值;电磁换向阀可以调节油缸伸收。

以试验台进行抬起动作为例,对整个油压调节系统进行分析。开启手动变量柱塞泵4及冷却泵6,高压油液经过单向阀8-1、8-4及高压过滤器13到达蓄能器17并对蓄能器进行蓄能,当蓄能器达到工作压力25 MPa时,常开式电磁溢流阀11接通,手动变量柱塞泵转为空载状态;开启电磁换向阀22-1,控制比例流量阀进行系统流量调节,蓄能器中高压油液通过液控单向阀24-3进入抬起油缸28下腔,调整测试液压缸与试验台底座到设置角度。对测试液压缸进行测试试验,冷却泵6、试验台导轨10与风冷却器7组成散热回路,防止测试液压缸往复运动造成导轨产热量过高。

2.3 数据采集系统

数据采集系统包括数据采集板卡和各类传感器,由上位机软件控制,最高采集频率达50 kHz。传感器包含:8个压力传感器,1个磁致行程传感器,1个激光位移传感器,1个拉绳位移传感器,2个流量传感器,1个温度传感器。传感器参数见表2。

表 2 传感器参数Table 2. Sensor parameters传感器 型号 量程/精度 压力传感器 HDA-4744-A-400-000 40 MPa/0.25% DHA-4846-A-400-000 40 MPa/0.125% 位移传感器 TMDXC(GUC(1200))(磁致) 液压缸行程/2% DAN-10-150(激光) 1.5 m/3 mm KSD2500-BRSE-C01(拉绳) 2.5 m/0.05% 流量传感器 31JH-72-35.V012G 600 L/min/0.5% 温度传感器 HY-WZP 0~100 ℃/0.5% 压力传感器在测试液压系统中布置于主阀入口1处,主阀DN20出口2处以及测试液压缸上下腔2处,用于监测测试液压缸伸出收回时的实时压力,压力传感器在油压调节系统中分布于油泵站出口1处,侧推油缸下腔1处以及导轨压紧油缸下腔1处,用于监测油泵站压力及侧推、导轨压紧油缸压力;磁致行程传感器安装在测试液压缸活塞杆深孔里,激光位移传感器安装在试验台架测试液压缸一侧,拉绳位移传感器安装在抬起油缸一侧;流量传感器分布于测试液压缸和抬底液压缸下腔进液管路中;温度传感器安装在油压系统油箱中。

2.4 电气控制系统

电气控制系统包括电机控制模块和液压控制模块,由上位机软件控制。电机控制模块用于电压等级为380 V或220 V的油泵电机、冷却电机等控制,实现电机的启停;液压控制模块用于24、12 V开关电磁阀或者0~10 V比例电磁阀的控制,实现液压系统液路换向或抬起油缸、压紧油缸等伸收。

测试液压缸角度调节,输入参数倾角

$ \alpha $ ,测试液压缸长度$ L $ ,计算得到抬起油缸行程ht为:$$ {h}_{\mathrm{t}}=L\mathrm{t}\mathrm{a}\mathrm{n}\;\alpha $$ (4) 其中,

$ \alpha $ 单位为(°);$ L、h $ t单位为mm。拉绳传感器监测的位移与抬起油缸行程对比形成位置闭环,从而控制测试液压缸以规定姿态进行试验。测试液压缸加载侧推力调节,输入参数侧推力

$ F $ t,计算侧推油缸下腔压力为:$$ {P}_{\mathrm{c}}=\frac{1\; 000 {F}_{\mathrm{c}}}{{70}^{2}\dfrac{\pi }{4} } $$ (5) 其中,

$ F $ c单位为kN;$ P $ c单位为MPa。压力传感器监测侧推油缸下腔压力与目标压力对比进行压力闭环,从而通过控制比例溢流阀对侧推油缸输出力进行控制。测试液压缸运行阻力调节,输入运行阻力

$ F $ z,砝码质量$ m $ ,摩擦因数$ \mu $ ,计算导轨压紧油缸下腔压力为:$$ {P}_{\mathrm{i}}=\frac{1\; 000 \left(\dfrac{{F}_{\mathrm{z}}}{\mu }- 9.81m\right)}{{125}^{2}\dfrac{\pi }{4} } $$ (6) 其中,

$ F $ z单位为kN;$ P $ i单位为MPa;$ m $ 单位为kg。压力传感器监测导轨压紧油缸下腔压力与目标压力对比进行压力闭环,从而通过控制比例溢流阀对导轨压紧油缸输出力进行控制,进而输出设定阻力值。2.5 上位机软件

上位机软件采用Winform框架开发,基于工业以太网总线实现对数据采集系统和电气控制系统的控制,操作界面如图6所示。试验过程中测试人员大多数操作均在上位机软件中完成,增加了测试过程的安全性和效率。

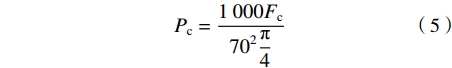

2.6 加载试验台架

加载试验台架主要由试验台底座、砝码箱、导轨、油缸等部分组成。试验台架组成如图7所示。

试验台架尺寸长宽高为5 000 mm×1 820 mm×1 975 mm,系统采集频率2 000 Hz,公称压力31.5 MPa,公称流量400 L/min,可满足缸径100~240 mm、行程400~1 800 mm测试液压缸使用。砝码箱自重1 t,可承重10 t砝码,导轨摩擦力0.1,可为推移液压缸提供110 kN阻力。

3. 试验台系统性能验证

试验原理如图3所示,系统采用通径DN10管路进行试验。主阀P口连接纯水泵,R口连接纯水箱,C1口连接液控单向阀正向入口,C2口一支路连接推移液压缸下腔,另一支路连接液控单向阀控制口,液控单向阀闭锁腔连接推移油缸下腔。上位机发送电信号控制电磁先导阀,从而控制主阀出口开关。

通过调节泵站溢流阀改变系统压力,分别在系统压力为5、10、15、20、25、30 MPa下完成对不同位置压力、流量数据的采集,从而找出流量与压差之间的关系。图8为30 MPa系统压力时推移千斤顶全行程均值滤波数据。通过分析可知,在液压缸伸出、收回动作开始的瞬间,由于时间保持较短,系统流量波动较大,与千斤顶行程相关性弱。主要是由于流量传感器采集数据的延迟,流量传感器不能像位移、压力传感器一样反映出位置、压力瞬态的状态值,只能通过调节响应时间进行模拟瞬态的测量,如果响应时间设置过短,则会导致测量误差过大。选用1 s的响应时间,即传感器通过求取1 s内的流量平均值进行数据输出,微量延迟导致流量数据在开始动作阶段有一定偏离,随后趋于稳定。为了验证稳定后的流量数据的准确性,根据公式(7)计算实际流量,如图8所示,选取红框内部数据进行计算,30 MPa泵压下液压缸收回时计算流量为92.62 L/min,图中流量曲线显示为99.84 L/min,实际流量与传感器读数相对误差为7%。

$$ Q=60\; 000\; A\frac{L}{t} $$ (7) 式中:L为液压缸行程,m;t为液压缸动作时间,s;A为液压缸高压侧作用面积,m2。

设定激光位移传感器数值为300 mm,在DN10管径下,通过电液控换向阀和液控单向锁控制活塞杆位移,测得活塞杆止位与流量之间的关系见表3、表4。可以得到,随着流量的增加,控制误差大约呈线性关系增加,由于伸出时泵压作用在活塞上的作用面积大导致伸出速度快,大腔流量相对大,误差较活塞杆收回时大。在泵压31 MPa时,大腔流量126 L/min,相对误差可达到19.43%。试验台测试液压系统的双速调压阀开口可在大流量与小流量之间进行切换,测试液压缸在大流量状态下快速运行到接近目标位置,小流量状态调节到目标位置。经试验验证,当液压缸大腔流量控制在50 L/min时,相对误差降低至7%,且进一步减小双速调压阀阀口开度,可提高控制精度,然而对应的调节时间增长。

表 3 活塞杆伸出到300 mmTable 3. Piston rod extends to 300 mmP/MPa Q/(L·min−1) 止位/mm 相对误差/% 6 37.115 310.5 3.50 10.5 63.15101 318.9 6.30 17 89.88954 327.1 9.03 21.4 101.9695 338.4 12.80 26.8 116.7049 349.0 16.33 31 126.4108 358.3 19.43 表 4 活塞杆收回到300 mmTable 4. Piston rod retracts to 300 mmP/MPa Q(L·min−1) 止位/mm 相对误差/% 6 21.571 291 3.00 10.5 41.4965 285 5.00 17 64.2049 273.5 8.83 21.4 72.9945 269.9 10.03 26.8 83.8147 265.7 11.43 31 92.4754 254.4 15.20 4. 结 论

1) 通过对综采工作面液压系统进行机理分析,确定了在将换向阀、单向阀和管路等效为固定流阻的条件下基于进出口压力检测实现位置控制的可行性。

2) 建立液压缸精准推移试验系统,采集频率2 000 Hz,公称压力31.5 MPa,公称流量400 L/min,测试液压缸缸径100~240 mm、行程400~1 800 mm,工作阻力不低于100 kN,可对测试液压缸进行偏载、侧向加载试验,可以监测测试液压缸工作时压力、流量、位移、温度等数据,从而建立推移过程的精准液压模型。

3)对液压缸位置控制液压系统进行测试,从机理上验证了液压缸动作瞬态、稳态过程中的相互关系,测试结果表明液压缸瞬态动作时间在整个动作过程中可以忽略,位移控制误差主要是由于阀类控制部件响应延迟造成。

4)液压缸精准推移试验系统揭示了测试液压缸上下腔压力、系统流量与活塞位移之间的耦合关系,系统流量126 L/min,位移控制误差接近20%;系统流量50 L/min,位移控制误差稳定在7%以内,随着系统流量的增加,控制误差呈线性关系增加,验证了通过减小流量对液压缸进行精确控制方法的可行性,为实现高压大流量综采工作面液压支架精准控制提供试验手段。

5)对于煤矿地质条件复杂,大部分工作面为非近水平煤层,后期对试验台进行改装,安装角度可调式底座以适应不同倾角煤层试验。

-

表 1 配套设备参数

Table 1 Equipment parameters

设备 参数 纯水泵站 公称流量400 L/min,公称压力31.5 MPa 电液控换向阀 公称流量500 L/min,公称压力31.5 MPa 液控单向阀 公称流量400 L/min,公称压力31.5 MPa 安全阀 公称流量400 L/min,公称压力50 MPa 回液断路阀 公称流量400 L/min,公称压力16 MPa 抬底液压缸 缸径/杆径(125 mm/90 mm) 双速调压阀 公称流量400 L/min,公称压力31.5MPaa 交替单向阀 公称流量400 L/min,公称压力31.5 MPa 球阀 公称流量500 L/min,公称压力31.5 MPa 表 2 传感器参数

Table 2 Sensor parameters

传感器 型号 量程/精度 压力传感器 HDA-4744-A-400-000 40 MPa/0.25% DHA-4846-A-400-000 40 MPa/0.125% 位移传感器 TMDXC(GUC(1200))(磁致) 液压缸行程/2% DAN-10-150(激光) 1.5 m/3 mm KSD2500-BRSE-C01(拉绳) 2.5 m/0.05% 流量传感器 31JH-72-35.V012G 600 L/min/0.5% 温度传感器 HY-WZP 0~100 ℃/0.5% 表 3 活塞杆伸出到300 mm

Table 3 Piston rod extends to 300 mm

P/MPa Q/(L·min−1) 止位/mm 相对误差/% 6 37.115 310.5 3.50 10.5 63.15101 318.9 6.30 17 89.88954 327.1 9.03 21.4 101.9695 338.4 12.80 26.8 116.7049 349.0 16.33 31 126.4108 358.3 19.43 表 4 活塞杆收回到300 mm

Table 4 Piston rod retracts to 300 mm

P/MPa Q(L·min−1) 止位/mm 相对误差/% 6 21.571 291 3.00 10.5 41.4965 285 5.00 17 64.2049 273.5 8.83 21.4 72.9945 269.9 10.03 26.8 83.8147 265.7 11.43 31 92.4754 254.4 15.20 -

[1] 张科学,李首滨,何满潮,等. 智能化无人开采系列关键技术之一:综采智能化工作面调斜控制技术研究[J]. 煤炭科学技术,2018,46(1):139−149. ZHANG Kexue,LI Shoubin,HE Manchao,et al. Study on key technologies of intelligent unmanned coal mining Series I: Study on diagonal adjustment control technology of intelligent fully-mechanized coal mining face[J]. Coal Science and Technology,2018,46(1):139−149.

[2] 孟令宇,周如林,王 伟,等. 大流量交替双向锁流道优化设计及仿真计算[J]. 液压与气动,2021,45(9):101−107. doi: 10.11832/j.issn.1000-4858.2021.09.014 MENG Lingyu,ZHOU Rulin,WANG Wei,et al. Optimization design and simulation of alternative two-way check valve[J]. Chinese Hydraulics & Pneumatics,2021,45(9):101−107. doi: 10.11832/j.issn.1000-4858.2021.09.014

[3] 周 信. 综采装备协同控制关键技术研究[D]. 徐州: 中国矿业大学, 2014. ZHOU Xin. Research on the key technologies of cooperative control for equipments in the fully mechanized coal face[D]. Xuzhou: China University of Mining and Technology, 2014.

[4] 周如林,乔子石,孟令宇. 综采工作面液压支架立柱快速供回液方案研究[J]. 工矿自动化,2021,47(11):74−80. ZHOU Rulin,QIAO Zishi. MENG Lingyu. Study on the fast fluid supply and return scheme of hydraulic support column in fully mechanized working face[J]. Industry and Mine Automation,2021,47(11):74−80.

[5] 高有进, 杨 艺, 常亚军, 等. 综采工作面智能化关键技术现状与展望[J]. 煤炭科学技术, 2021, 49(8): 1-22. GAO Youjin, YANG Yi, CHANG Yajun, et al. Status and prospect of key technologies of intelligentization of fully- mechanized coal mining face[J], Coal Science and Technology, 2021, 49(8): 1-22.

[6] 李帅帅,任怀伟. 综采工作面“三机”设备位姿测量技术研究现状与展望[J]. 煤炭科学技术,2020,48(9):218−226. doi: 10.13199/j.cnki.cst.2020.09.028 LI Shuaishuai,REN Huaiwei. Research status and development trend of position and posture measurement technology on hydraulic support, scraper, conveyor, shearer in fully-mechanized mining face[J]. Coal Science and Technology,2020,48(9):218−226. doi: 10.13199/j.cnki.cst.2020.09.028

[7] 李首滨,李 森,张守祥. 综采工作面智能感知与智能控制关键技术与应用[J]. 煤炭科学技术,2021,49(4):39. LI Shoubin,LI Sen,ZHANG Shouxiang,et al. Key technology and application of intelligent perception and intelligent control in fully mechanized mining face[J]. Coal Science and Technology,2021,49(4):39.

[8] 王国法,徐亚军,张金虎,等. 煤矿智能化开采新进展[J]. 煤炭科学技术,2021,49(1):1−10. doi: 10.13199/j.cnki.cst.2021.01.001 WANG Guofa,XU Yajun,ZHANG Jinhu,et al. New development of intelligent mining in coal mines[J]. Coal Science and Technology,2021,49(1):1−10. doi: 10.13199/j.cnki.cst.2021.01.001

[9] 张嘉鹭,赵继云. 液压支架大流量安全阀冲击特性试验系统设计与分析[J]. 液压与气动,2021,45(11):62−68. doi: 10.11832/j.issn.1000-4858.2021.11.009 ZHANG Jialu,ZHAO Jiyun. Design and analysis on impact characteristic test system of hydraulic support large flow safety valve[J]. Chinese Hydraulics & Pneumatics,2021,45(11):62−68. doi: 10.11832/j.issn.1000-4858.2021.11.009

[10] 李 然. 大采高工作面高压大流量乳化液泵的研制及应用[J]. 煤炭科学技术,2017,45(12):145−149. doi: 10.13199/j.cnki.cst.2017.12.025 LI Ran. Research and development as well as application of high pressure and high flow emulsion pump to large mining height face[J]. Coal Science and Technology,2017,45(12):145−149. doi: 10.13199/j.cnki.cst.2017.12.025

[11] 中国煤炭工业协会. 煤矿用液压支架 第1部分: 通用技术条件: GB/T 25974.1-2010[S]. 北京: 中国标准出版社, 2011. [12] 中国煤炭工业协会. 煤矿用液压支架 第2部分: 立柱和千斤顶技术条件: GB/T 25974.2-2010[S]. 北京: 中国标准出版社, 2011. [13] 白飞飞,王玉超,罗海平,等. 推移千斤顶动态模拟装置设计与运行技术分析[J]. 煤炭科学技术,2018,46(S1):199−203. BAI Feifei,WANG Yuchao,LUO Haiping,et al. Technical analysis of design and operation of dynamic simulation device for advancing jack[J]. Coal Science and Technology,2018,46(S1):199−203.

[14] 陈国安,王书婧,王正兰,等. 液压缸微内漏检测试验台设计[J]. 液压气动与密封,2021,41(3):57−59. doi: 10.3969/j.issn.1008-0813.2021.03.016 CHEN Anguo,WANG Shuqian,WANG Zhenglan,et al. Design of micro internal leakage test-bed for hydraulic cylinder[J]. Hydraulics Pneumatics & Seals,2021,41(3):57−59. doi: 10.3969/j.issn.1008-0813.2021.03.016

[15] 牛慧峰,佟祥伟,雷亚飞,等. 智轨列车电液伺服转向系统动态特性测试试验台与测控系统开发[J]. 液压与气动,2019(7):120−127. doi: 10.11832/j.issn.1000-4858.2019.07.020 NIU Huifeng,TONG Xiangwei,LEI Yafei,et al. Dynamic characteristic test bed and test system development of the electro-hydraulic servo steering[J]. Chinese Hydraulics & Pneumatics,2019(7):120−127. doi: 10.11832/j.issn.1000-4858.2019.07.020

[16] 张永贤,李 伟,陈杨谨瑜,等. 基于TS模糊神经网络的液压伺服系统研究[J]. 火力与指挥控制,2021,46(11):49−53,60. doi: 10.3969/j.issn.1002-0640.2021.11.007 ZHANG Yongxian,LI Wei,CHEN Yangjinyu,et al. Research on hydraulic servo system based on ts fuzzy neural network[J]. Fire Control & Command Control,2021,46(11):49−53,60. doi: 10.3969/j.issn.1002-0640.2021.11.007

[17] 王国法,张金虎,徐亚军,等. 深井厚煤层长工作面支护应力特性及分区协同控制技术[J]. 煤炭学报,2021,46(3):763−773. WANG Guofa,ZHANG Jinhu,XU Yajun,et al. Supporting stress characteristics and zonal cooperative control technology of long working face in deep thick coal seam[J]. Journal of China Coal Society,2021,46(3):763−773.

[18] 周如林,李首滨,韦文术,等. 跟机液压系统压力流量耦合机理研究[J]. 煤炭科学技术,2020,48(05):129−136. ZHOU Rulin,LI Shoubin,WEI Wenshu,et al. Study on coupling mechanism of pressure and flow in following hydraulic system of mining face[J]. Coal Science and Technology,2020,48(05):129−136.

[19] ZHOU Rulin, MENG Lingyu, YUAN Xiaoming, et al. Research and experimental analysis of hydraulic cylinder position control mechanism based on pressure detection[J]. Machines, 2021, 10(1).

[20] 王云飞. 液压支架群多缸协同系统控制策略研究[D]. 徐州: 中国矿业大学, 2021. WANG Yunfei. Study on control strategies for multi-cylinder collaborative system of hydraulic support group[D]. Xuzhou: China University of Mining and Technology, 2021.

[21] 王 峰. 液压支架精确推移控制方案研究与应用[J]. 工矿自动化,2017,43(5):6−9. WANG Feng. research of precise pushing control scheme for hydraulic support and its application[J]. Industry and Mine Automation,2017,43(5):6−9.

[22] 李 森. 基于惯性导航的工作面直线度测控与定位技术[J]. 煤炭科学技术,2019,47(8):169−174. LI Sen. Measurement & control and localisation for fully-mechanized working face alignment based on inertial navigation[J]. Coal Science and Technology,2019,47(8):169−174.

-

期刊类型引用(5)

1. 马长林,候帅,叶辉. 数字液压缸性能测试实验台设计开发. 实验室研究与探索. 2025(02): 62-66 .  百度学术

百度学术

2. 乔永航,杨文明,陈湘源. 基于Bert-base模型深度学习的液压支架动作分类研究. 采矿技术. 2024(04): 286-290 .  百度学术

百度学术

3. 业巧云. 综采面液压支架快速推移过程控制分析. 山东煤炭科技. 2024(08): 105-110 .  百度学术

百度学术

4. 王云飞,赵继云,张鹤,王浩,张阳. 基于神经网络补偿的液压支架群推移系统直线度控制方法. 煤炭科学技术. 2024(11): 174-185 .  本站查看

本站查看

5. 郭军,郭星辰,冯国瑞,郭育霞,文晓泽,李丽绒,王子,皇文博,康立勋. 微型四柱式放顶煤液压支架设计及其适应性. 煤炭学报. 2023(S2): 766-777 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: