0 引 言

锚杆支护在岩土支护工程中普遍使用,与其他支护技术相比,锚杆(索)不仅具有对原岩扰动小、安全可靠的技术优势,同时具有成本低的经济优势施工速度快的时间优势,因此,取得了巨大的经济效益和广泛的工程认可。锚杆(索)必须对岩土工程提供足够的锚固承载力,才能确保施工安全进行。由于支护工程具有隐蔽性和不可预知性,这便要求单个锚杆(索)提供的锚固承载力也越来越高。诸多学者对此展开了研究,康红普等[1]采用理论分析、实验室试验、数值模拟和井下实测相结合的方法对树脂锚杆锚固性能及影响因素进行研究。周辉等[2-3]通过实验和数值模拟方式研究预应力锚杆的锚固止裂效应,认为预S应力锚杆可有效抑制了围岩破裂面张开变形。龙景奎等[4]给锚杆施加不同预紧力,得到锚杆预紧力具有增强锚固体内协同锚固作用,并提高锚固体强度和刚度。尤春安等[5-6]、黄明华等[7-8]从理论解析入手讨论荷载作用下预应力锚固段剪应力及轴向应力分布规律,并得到不同影响因素对锚固段应力分布规律的影响。李怀珍等[9]通过对锚杆拉拔过程进行理论研究,得到了锚杆拉拔过程中锚杆传力以及锚固剂与围岩界面变形和受力演化特征。吴拥政等[10],姚强岭等[11]分别从试验分析出发分析锚杆失效及不同锚固长度条件下锚杆受力分布特征以提高锚固体承载能力。韩军等[12]通过拉拔试验开展锚固力学机理分析。吴爱祥等[13]采用快慢凝树脂改变锚杆锚固方式以提高锚固支护作用。虽然前人取得了许多有价值的研究成果,但是锚固影响因素对提升锚固承载能力的研究还有待完善,需要展开进一步深入的试验工作并对锚杆支护加以优化。

笔者在前人研究的基础上设计了正交试验方案,即对锚杆进行拉拔试验,通过对锚杆拉拔全过程进行研究,分析了锚杆拉拔过程中锚杆位移与拉拔荷载变化的整个过程,并深入分析了锚杆锚固段中试块强度、预应力、锚固厚度(锚杆注浆圈厚度,本文为环氧树脂)以及锚固长度(锚杆打入围岩发挥锚固作用部分的有效长度)4个因素对锚杆极限拉拔力的影响规律,进而对各个影响因素进行综合比较,并对锚杆支护加以优化。

1 锚杆拉拔力学试验方法

1.1 试验方案

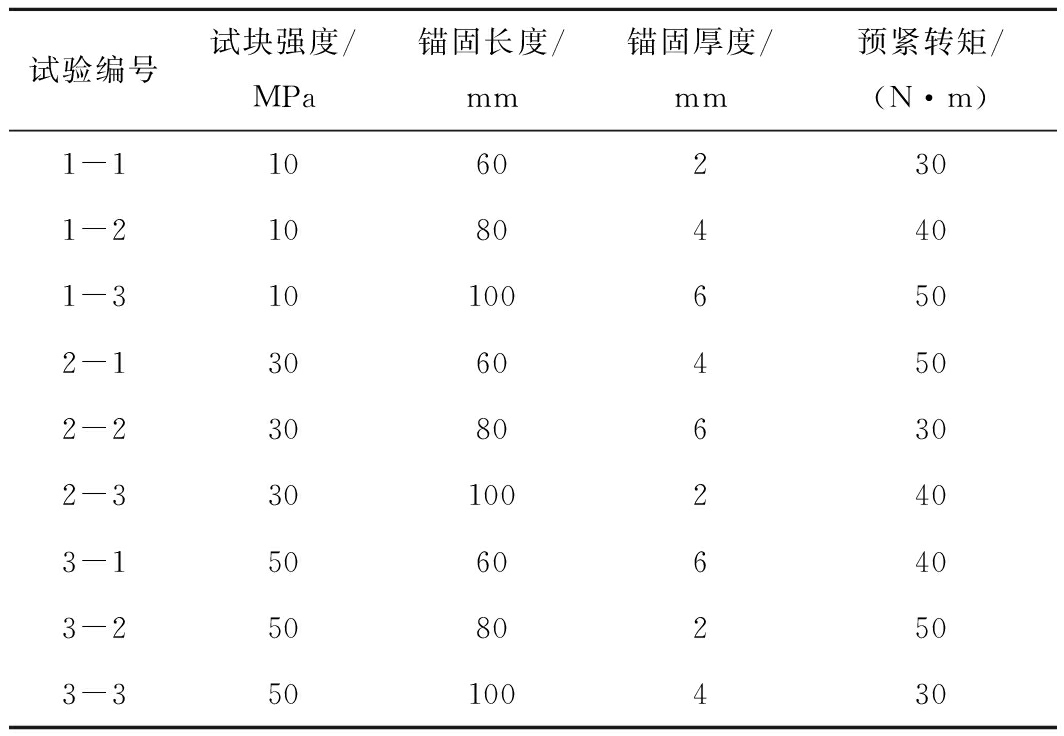

以文献[6]中的试验方法为参照,采用正交试验方案,分析试块强度、预应力大小、锚固厚度以及锚固段长度对锚杆锚固岩体的影响。假设各因素间无交互作用,对所选择的4个因素按3 水平4因素的正交分析表安排试验,即为L9(34)。为了方便试验操作,以预紧转矩代替预应力进行记录,见表1。

表1 正交试验方案

Table 1 Orthogonal test plan

试验编号试块强度/MPa锚固长度/mm锚固厚度/mm预紧转矩/(N·m)1-110602301-210804401-3101006502-130604502-230806302-3301002403-150606403-250802503-350100430

通过试验了解锚固破坏的主要形式,分析锚固体在拉拔荷载作用下各个阶段主要特征;分析锚固因素对锚固体界面的力学形态的作用以及对锚固界面失效的影响;研究其不同因素产生的锚固效应,确定何种影响因素为主要因素。

1.2 试验装置与材料

1.2.1 试验装置

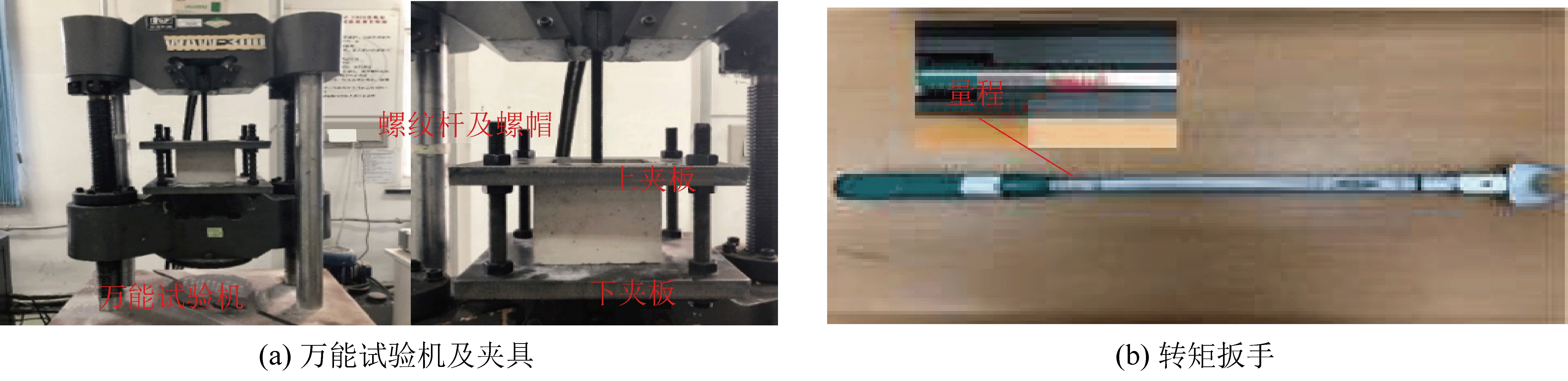

万能试验机最大荷载为300 kN,调节加载速度为0.5 mm/min,可自动记录荷载与位移变化,如图1a所示。如遇到以下情形:①锚杆断裂或环氧树脂被拔出;②试块整体发生破坏;③加载端位移不收敛;④试验数据波动较大,将不再增加荷载,重新进行试验。

设计自制夹具将试件固定如图1a所示,采用4根直径18 mm长度200 mm螺纹杆通过螺帽将上下夹具板与试块固定;为保证夹具刚度,上下夹板尺寸均为300 mm×300 mm×30 mm钢板,上夹板中间掏空130 mm×130 mm×30 mm,下夹板中间焊接直径20 mm金属杆,以保证焊接杆的强度以及防止出现偏心现象。上夹板与下夹板用于夹住试块,上下夹板表面必须光滑平整,为保证试验结果准确,在试块表面涂抹凡士林,起到光滑平整试块表面的作用。试验过程中试验机下侧夹头将夹具的焊接杆夹住,上侧夹头将试件锚杆外露端夹住,为了防止加载时因试件底面倾斜或锚杆偏斜造成试验失败,锚杆外露段与焊接杆必须在同一直线上,从而确保万能试验机加载始终沿着锚杆轴线方向。

在采用转矩扳手给螺母施加定量转矩实现施加预应力作用,转矩扳手施加转矩为30、40、50 N·m。该转矩手最大量程210 N·m,可以实现的最小加载误差1 N·m,转矩扳手能够满足加载预应力的试验要求,转矩扳手如图1b所示。

图1 试验装置

Fig.1 Testing machine and device

1.2.2 试验材料

试验试件包括基体、锚杆、环氧树脂、螺栓及垫片等材料。

1)试件基体:为反映不同材料强度作用,试块分别采用石膏(fc=6 N/mm2,ft=0.78 N/mm2),C30水泥(fc=14.3 N/mm2,ft=1.43 N/mm2)、C60水泥(fc=27.5 N/mm2,ft=2.04 N/mm2)水泥制作试块,且尺寸均为150 mm×150 mm×150 mm。制作完成的试验试件如图2所示。试块在养护28 d后,试块中心钻孔直径分别为20、24、28 mm,深度分别为60、80、100 mm,为确保试验准确性,试验方案中各类型试件基体均制作3个进行试验。

2)锚杆体:采用与锚杆相同材质ø16 mm的螺纹钢筋来代替锚杆,为验证锚固长度在锚固段界面的力学行为中的影响作用,取锚固长度分别为60、80、100 mm,如图2所示。

3)环氧树脂:采用环氧树脂A料与环氧树脂B料按质量比2∶1进行配置注浆料,将锚杆准确定位在基体中后平稳进行锚固注浆。

4)螺栓及垫片:环氧树脂先锚固锚杆一半深度,待完全凝固时,在试件表面放上垫片,采用普通ø16 mm粗牙螺帽实现预应力施加,再将剩下深度进行锚固。

图2 试验试样

Fig.2 Test block

2 试验结果

2.1 锚杆拉拔破坏失效形式

通常锚杆和锚固剂合称锚固体,采用锚杆拉拔力来反映锚固承载力最为直观,因此锚杆拉拔力分布形式和大小可以有效描述锚固体的锚固效果。

从试验结果情况来看,拉拔破坏的形式主要包括试块基体出现开裂和锚固体完整地从试块基体中拔出,说明锚固体与孔壁界面发生破坏是造成锚固系统整体失效的主要原因。图3a、图3b和图3c分别为锚固体从石膏、C30水泥和C60水泥3种材料试件基体拔出的情况,石膏试件和C30水泥试块在锚固体拉拔过程中首先出现试块开裂现象,随即锚固体被拔出,锚固体从基体内拔出导致基体破坏的情况如图4a和4b所示,随着拔出锚固体过程中,由锚固体周围出现细小裂缝到裂缝快速发展,最后导致锚固段岩体开裂而失效,杆体附带部分基体材料,拉拔杆体端部呈现圆弧状,试块底部未锚固段完整。C60水泥试块破坏时发出清脆响声,锚杆与环氧树脂完整拔出,如图4c所示。

图3 试块拉拔破坏

Fig.3 Drawing failure test of block

图4 杆体拉拔结果

Fig.4 Rod drawing result

2.2 锚杆拉拔全荷载位移分析

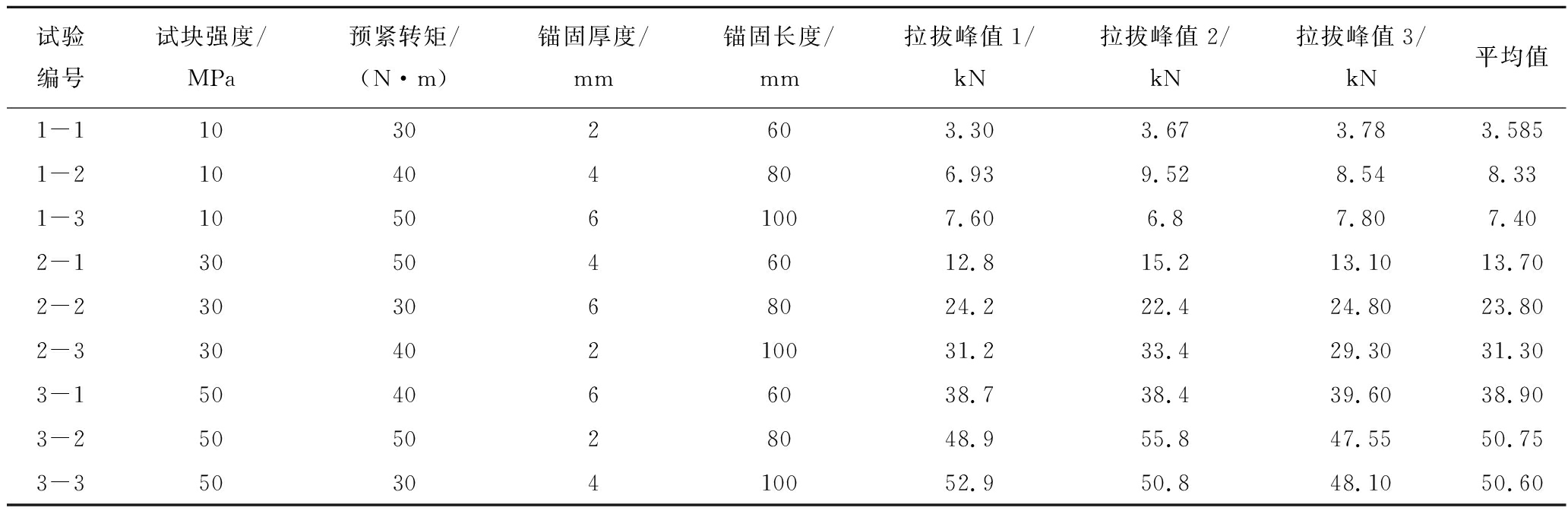

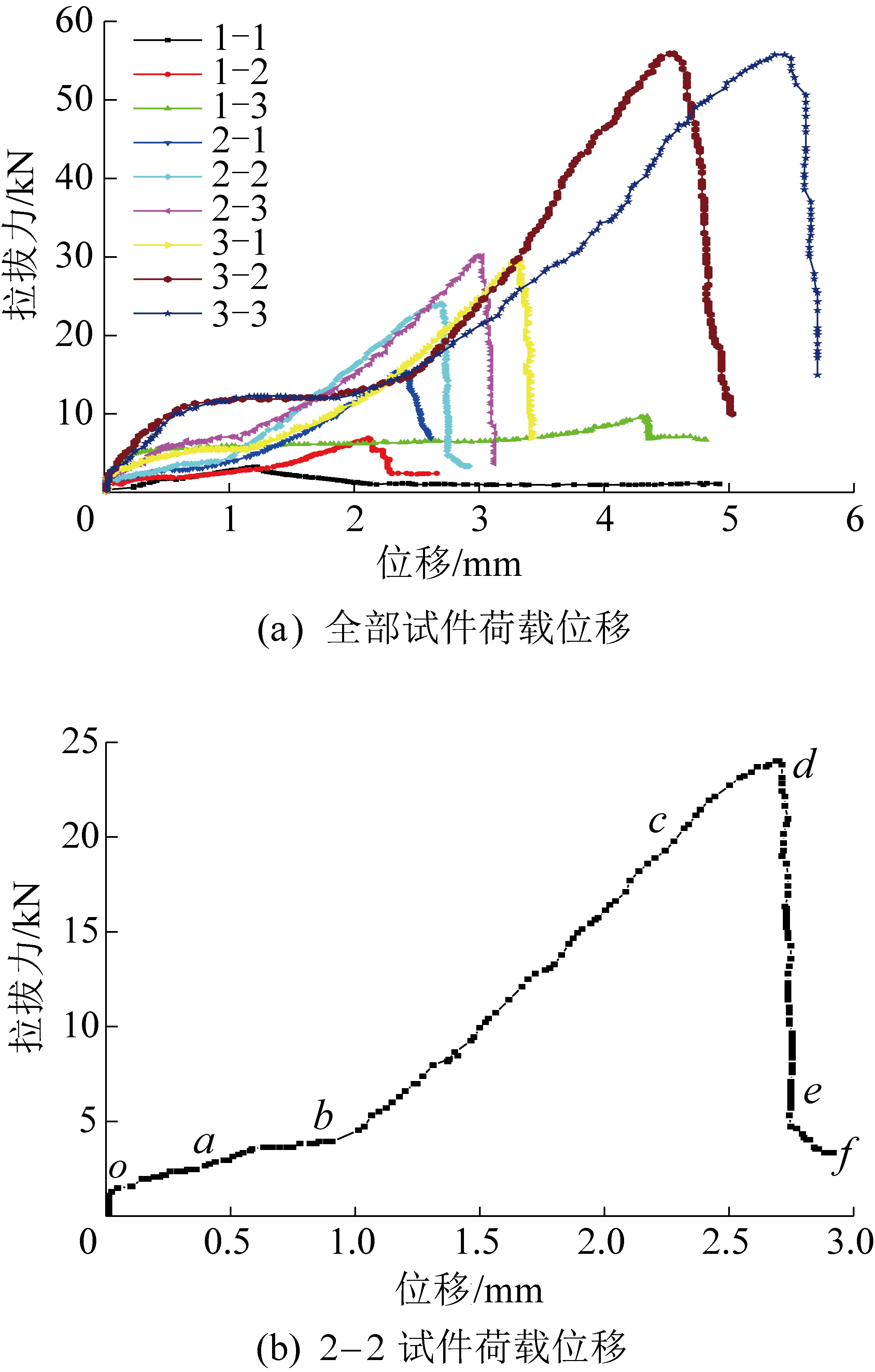

表2为试验机试验的各个试件的全荷载-位移数据。其中试件1-1,1-2,1-3和2-1,2-2,2-3的破坏是由于锚固段岩体出现开裂造成的,在石膏和C30水泥中锚固体没有达到应有的拉拔力,而试件3-1,3-2,3-3锚固体被完整拔出,锚固体达到相应的承载峰值。锚杆在拉拔时锚固体界面层变形时产生体胀,由于基体材料的约束,试块强度越高,获得的摩阻力更高,因此锚固力越大。由此可以看出,试块强度对锚杆加固岩体使锚固体达到承载力效用具有明显作用。

表2 锚杆拉拔试验数据

Table 2 Drawing value of bolt drawing test

试验编号试块强度/MPa预紧转矩/(N·m)锚固厚度/mm锚固长度/mm拉拔峰值1/kN拉拔峰值2/kN拉拔峰值3/kN平均值1-110302603.303.673.783.5851-210404806.939.528.548.331-3105061007.606.87.807.402-1305046012.815.213.1013.702-2303068024.222.424.8023.802-33040210031.233.429.3031.303-1504066038.738.439.6038.903-2505028048.955.847.5550.753-35030410052.950.848.1050.60

由试验机记录的荷载位移特征曲线如图5所示,其曲线分布趋势与文献[6]相似但不完全相同,锚固体与孔壁界面在荷载作用下的由开始变形到最终失效总体上依次经历弹性黏结—塑性变形—脱黏滑移的过程。以试件2-2为例,如图5b所示,在拉拔过程中锚固体依次经历弹性黏结阶段(o—a)、弹塑性转化阶段(a—b)、塑性变形发育阶段(b—c)、起始脱黏滑移阶段(c—d)、脱黏滑移阶段(d—f)。但不同影响因素在不同试验方案中发挥作用不同,导致拉拔荷载-位移曲线不同,在试验中表现为试件不同的破坏形式。当锚固岩体影响因素起到的作用较小,拉拔力未达到荷载最大值时,试块整体已经开裂,表现为试块突变破坏失效;当影响因素发挥作用时,当拉力达到锚固荷载最大值后,试块不会出现突然碎裂现象,而是锚固体被逐渐拔出直至失效,表现为锚固体稳定失效。

图5 荷载位移特征

Fig.5 Load displacement characteristic

当荷载逐渐加大,界面层两侧的试块基体和锚固体相对位移增加,经历弹性阶段、塑性变形阶段,并且继续发展,此时界面层区域将产生体胀,近端首先产生脱黏现象,若锚固岩体影响因素起到的作用较小,特别的如试块强度越小,基体材料的约束丧失,试块开裂产生突变破坏,拉拔力未达最大值即突然下降;若锚固岩体影响因素发挥作用,基体材料约束得到强化,塑性区和弹性将继续向锚固体荷载远端平移,脱黏段也继续向下扩展,因此在这一阶段中,锚固体被稳定拔出,即稳定失效。应该强调的是,锚固岩体影响作用并非无限增长,因为锚固力增加非常有限说明当锚固影响因素相互组合达到一定稳定范围时,锚固作用存在最优效果。

3 试验结果分析

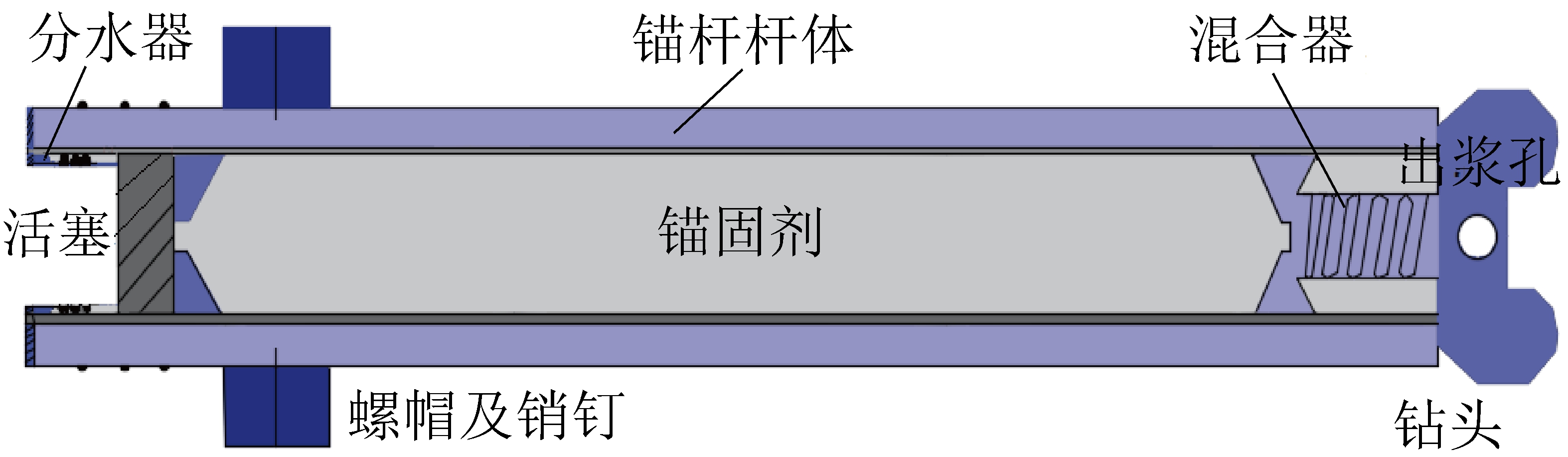

3.1 极差分析与方差分析

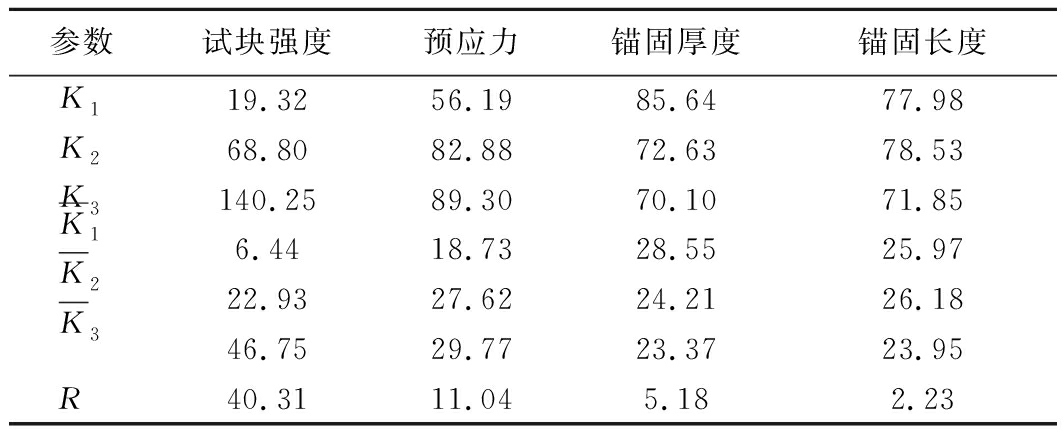

表3中反映锚杆拉拔试验极差分析后所得的各个影响因素下的试验结果,Ki表示的是各个影响因素的第i个水平所对应试验结果的总和,单位![]() 则对应的是某影响因素的第i个水平所对应试验结果的平均值,单位kN;R所对应的就是某一影响因素的各个水平所对应试验结果的平均值的极差,单位kN。

则对应的是某影响因素的第i个水平所对应试验结果的平均值,单位kN;R所对应的就是某一影响因素的各个水平所对应试验结果的平均值的极差,单位kN。

表3 锚杆拉拔试验极差分析

Table 3 Range analysis of bolt drawing test

参数试块强度预应力锚固厚度锚固长度K119.3256.1985.6477.98K268.8082.8872.6378.53K3140.2589.3070.1071.85K16.4418.7328.5525.97K222.9327.6224.2126.18K346.7529.7723.3723.95R40.3111.045.182.23

通过对锚杆拉拔试验结果进行极差分析,可以得出如下关系,影响锚杆拉拔的各个因素主次顺序为:试块强度>预应力>锚固厚度>锚固长度。

在极差分析的基础上,为了进一步验证各影响因素的显著性水平,对试验结果进行方差分析。本文各因素列自由度为2,选取显著性水平α=0.01,0.05,通过对各因素列的统计量Fi进行计算,并与临界值F1-α相对比,即可判定各因素对锚固作用的显著性水平,各个影响因素锚杆拉拔试验结果的方差分析见表4,可以发现:试块强度>预应力>锚固厚度>锚固长度,试块强度和预应力对锚杆拉拔峰值的影响程度均达到显著水平,其中试块强度影响程度为极其显著,以“*”表示,而锚固厚度和锚固长度对锚杆锚固的影响并不显著,以“—”表示。

表4 锚杆拉拔试验方差分析

Table 4 Variance analysis of anchor rod pull-out test

因素离差平方和自由度均方F值显著性水平试块强度2 46421 232273.78**预应力322216135.78*锚固厚度462235.11—锚固长度924.5——

由此可见,方差分析和前述极差分析所得出的结果完全一致,反映了不同影响因素对锚固作用的科学性和显著性分析结果的正确性。

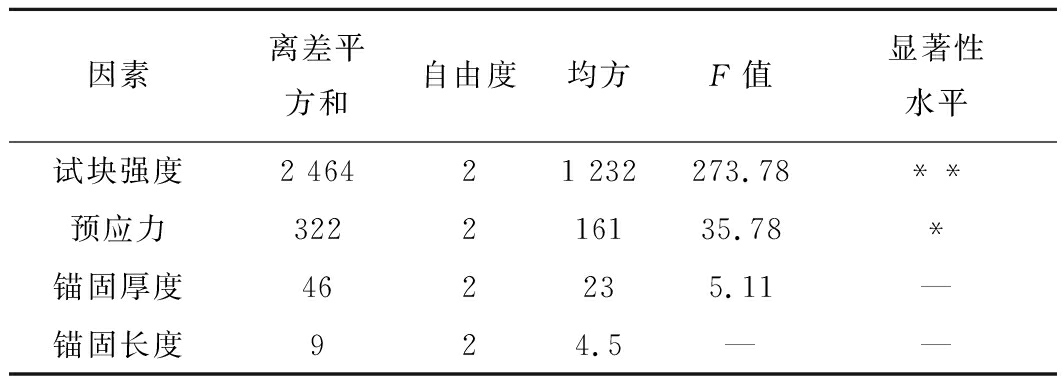

3.2 锚固因素敏感性分析

锚固体和岩土围岩之间的锚固失效是最主要的形式,包括岩土体破坏和锚固体拔出,因此,对这一界面力学参数进行深入研究,对建立锚固设计理论以及提高锚固系统的锚固承载力有重要的意义。综合对比分析本次试验结果,由图6可知,锚杆拉拔试验中锚固体拉拔力峰值随着试块强度及预应力的增加而增加;随着锚固厚度的增加而减小;锚固长度存在临界值,在临界长度内锚固长度增加,锚杆拉拔的拉拔力峰值越大,超过临界长度时,锚杆拉拔的拉拔力随着锚固长度的增加而减少。

拉拔力的大小与岩土体的力学特性有关,随着试件基体的强度增大,其锚杆的拉拔力越大。试块基体强度越高,其内部黏聚力和内摩擦角较大,拉拔时锚杆锚固段剪应力小于试块基体抗拉破坏强度,锚杆拉拔力越大,由此反映出锚固承载力越强;同理强度较弱的试块基体,如石膏内摩擦角与黏聚力远小于C60水泥黏聚力和内摩擦角,在锚杆拉拔时,锚固界面剪力大于石膏破坏强度,并且锚固界面剪力产生的影响沿试块横向逐渐减弱,当拉拔达到石膏抗拉破坏强度时,锚固底端呈现倒碗状。

通过将锚杆施加不同预应力时,对锚固体拉拔力峰值进行对比,预紧扭矩50 N·m时锚固体拉拔力最大;预紧扭矩30 N·m试件峰值强度过后轴向应力迅速跌落,残余强度较低,表现出显著的脆性破坏特征,而预紧扭矩50 N·m试件峰值强度后,全荷载-位移曲线呈现出“阶梯状”下降趋势,残余强度显著增大,说明锚杆施加预应力使试块内产生压应力,试块在一定程度上被挤压密实。由于试块体积有限,预应力产生的挤压效果只能在一定的空间内产生效果,继续加大预应力使加固岩体趋势增长平缓,与图6b结果相符。

图6 锚固因素影响分析

Fig.6 Analysis of the influence of anchorage factors

尤春安等[6]通过试验也发现锚固力的大小与锚固长度不成比例关系。当锚固长度超过临界值时,再增加锚固长度,使得锚固段的剪应力分布沿着锚杆向界面远端移动,分布更加均匀,但随着锚固长度的增加,锚固段岩体力学性质并未发生变化,当锚固段近端岩体发生脱黏,拉拔荷载已经超过锚固段化学黏结作用,对拉拔力并未得到有效增长。

4 预应力全长锚固锚杆研发及支护围岩分析

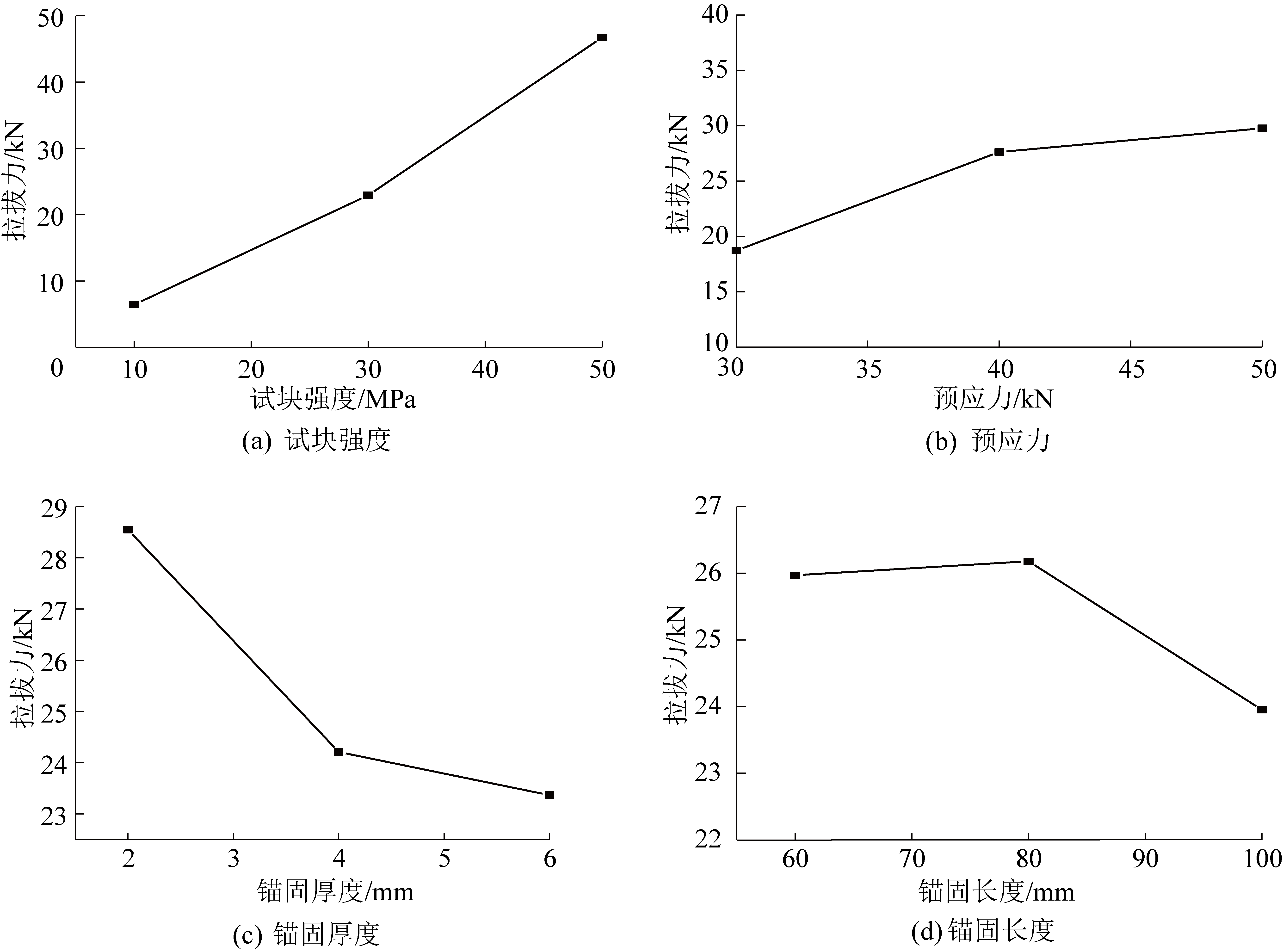

4.1 预应力全长锚固锚杆设计

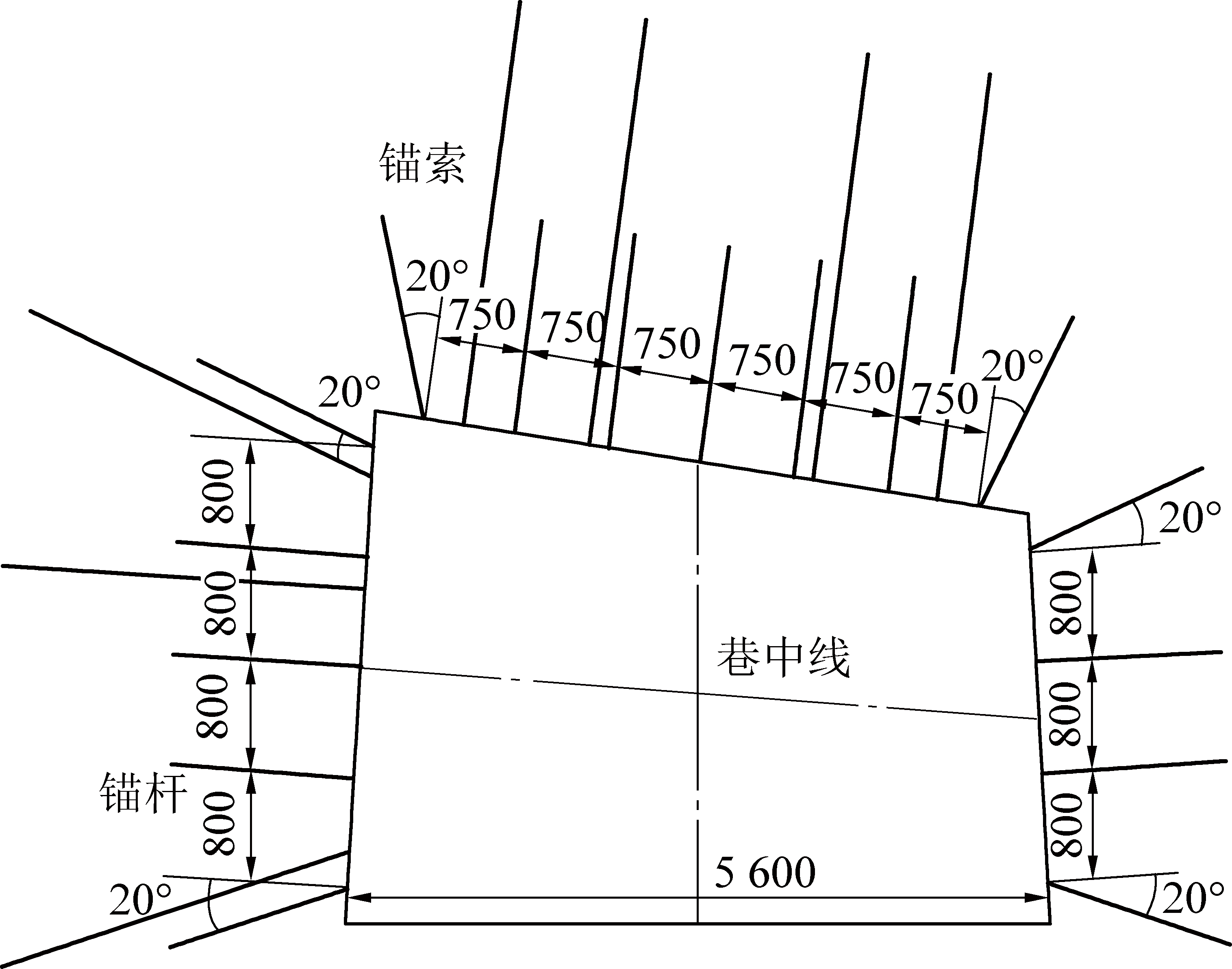

林健等[14-15]设计制作大型锚杆支护应力场试验台,发现端部锚固锚杆预应力场在围岩体中的分布呈“石榴状”特征;王洪涛等[16]采用理论计算和数值模拟分析了加长锚固对围岩应力产生的作用效果,也证明了提高预应力对围岩承载能力具有显著作用。李海燕等[17],孙海良等[18],王卫军等[19]通过室内试验、数值模拟和现场应用等研究方法,得出锚固围岩可提高围岩强度进而有效控制破碎软岩巷道围岩大变形[20-21]。结合前文试验结果,从提高岩体强度和增大预应力入手可以有效提高围岩承载作用,本文以此提出高预应力全长锚固锚杆支护技术,通过全长锚固以提高围岩强度,同时施加高预应改善围岩力学特性,达到与围岩共同承载,实现巷道长期稳定。

如何实现提高岩体强度的同时增加锚杆预应力成为锚杆支护围岩的关键所在。为实现预应力全长锚固技术,研发设计自钻式预应力全长锚固锚杆,如图7所示。

图7 自钻式预应力全长锚固锚杆

Fig.7 Self drilling pretension full length anchor bolt

预应力全长锚固锚杆杆体中空,杆体前端设置混合器,在杆体端头安装钻头,在钻头位置设置出浆口,杆体末端安装分水器,螺帽与杆体通过销钉连接成一体。启动锚杆机,由于此时预应力螺帽与杆体通过销钉固定,锚杆机带动锚杆共同转动,锚杆通过前方钻头钻入围岩或煤体;当锚杆完全钻入围岩时,打开高压水通道,推动活塞使杆体内慢速锚固剂和快速锚固剂依次通过锚杆的内腔,经过混合器从出浆孔排出,当注浆材料进入孔壁后加大锚杆机扭矩,拧断螺帽上的销钉使螺帽第1次预紧锚杆,在慢速锚固剂与孔壁黏结过程中继续开动锚杆机,使锚杆在完成全长锚固过程中继续施加预应力,实现预应力全长锚固。为防止钻头过热,锚杆钻入围岩全程由冷却水通过分水器经杆体两侧对钻头进行冷却及冲洗钻孔。

4.2 预应力全长锚固加固围岩应力分析

本文将围岩作为研究对象,从围岩产生的附加压应力的角度进行分析,采用全长锚固方式提高岩体强度并分段施加预应力,确保全长锚固的同时使预应力向围岩内传递,实现预应力全长锚固支护,并与传统加长锚固和全长锚固进行对比。预应力全长锚固支护围岩产生附加压应力包括预应力对围岩压应力及锚固阶段剪应力对围岩的压应力2个部分,即:

σz=σz1+σz2

(1)

式中,σz为预应力全长锚固支护产生的附加压应力;σz1为托盘产生的附加压应力;σz2为锚固段产生的附加压应力。

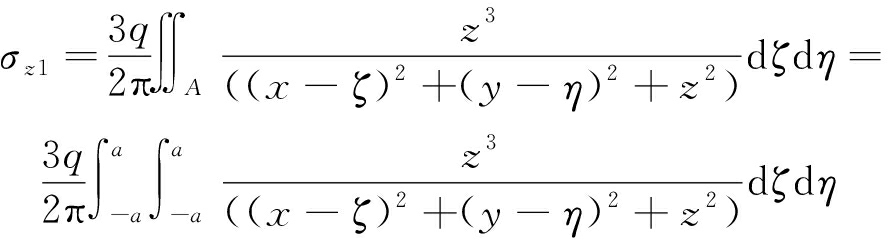

首先将预应力视作通过托盘作用在围岩表面的均布荷载,假设均布荷载大小为q作用在边长为2a的方形托盘内,根据弹性力学中对半无限空间体表面受矩形面积均布荷载作用的解答,可知在围岩内部任一点p(x,y,z)处预应力荷载产生的竖向附加应力为

(2)

设:

(3)

式中:ζ,η分别为x与y微分变量。

![]()

![]()

对锚杆锚固段剪应力部分,视为作用于围岩内部的集中力,利用弹性力学对于空间问题中集中力作用于半无限体内部的解答进行求解,沿锚杆轴长取锚固体微元作为研究对象,对应的集中力荷载大小为:dp′=2πbτ(ξ)dξ,dp′为锚固微元体作用于围岩的集中力;b为锚固体半径;τ为锚固微元体界面剪应力。由Mindlin 解求出其锚固体界面剪应力在围岩内部产生的附加压应力。

若在锚固段内,锚固体微元荷载在围岩内部任一点p(x,y,z)处,产生的竖向附加压应力为

(4)

沿轴长(0,l)对微元集中力荷载进行积分,则可得到锚固段产生附加压应力为

![]()

![]()

(5)

式中:ζ为锚固段微分变量;l为杆体长度。

将式(3),式(5)进行叠加代入(1)即可求解。通过该表达式可求得预应力全长锚固支护对围岩产生的附加压应力分布范围及大小。对锚固支护围岩来说,能否形成锚固围岩承载结构的关键取决于附加压应力分布状态。该表达式虽为隐式解,当锚杆剪应力确定后即可求得围岩附加压应力分布。尤春安[6]、黄明华等[7-8]对锚杆剪力求解与分布状态做了大量工作,本文不再对锚杆剪应力进行求解,直接采用数值模拟的方式对不同支护方式形成的围岩压应力加以验证。

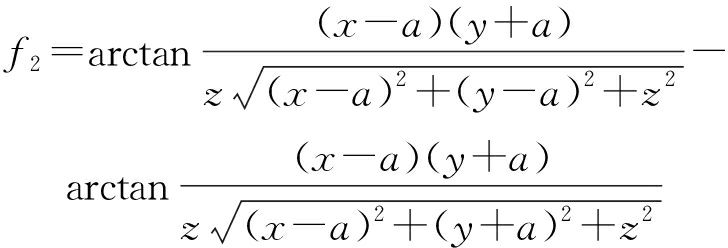

采用FLAC3D模拟对预应力全长锚固支护方式、传统全长锚固支护方式和加长锚固支护方式产生的围岩压应力进行验证。为实现锚杆预应力全长锚固支护,首先锚固前端实现锚杆首次张拉,再锚固锚杆剩余长度,在第2次锚固的同时实现再次张拉。模拟锚杆长度为2.5 m,试块弹性模量5 GPa,预应力全长锚固方式中分段锚固并施加预应力,第1段锚固段0.8 m,施加应力64 kN,随即锚固剩余段并将预应力增长至80 kN;加长锚固自由段1.3 m,直接施加预应力80 kN。

如图8所示,通过模拟发现采取预应力全长锚固方式中预应力形成的压应力在试块中沿杆体向试块内传递,并将杆体整体包围后并逐渐向周围扩散。随着扩散半径越大,压应力区数值逐渐降低,预应力越大使试块压应力区域越大;采取全长锚固方式预应力场形成的压应力沿杆体递减,压应力明显集中于试块表面部分,压应力作用厚度较小,难以形成有效压应力区;采取加长锚固方式,压应力在锚杆自由段呈扇形向岩体内扩散,但在锚固段开始递减,呈现出压应力将锚固段包裹继续向岩体传递形式,试块内形成的有效压应力区受到局限,无法形成连续有效的受压区,与林健等[14-15],王洪涛等[16]研究成果相一致。通过与全长锚固和加长锚固支护对比可得,预应力全长锚固优化锚固方式将锚杆全长锚固并施加预应力,围岩压应力在锚杆轴向方向上连续传递,扩大了锚杆预应力形成的有效压应力区域,使高预应力在锚杆支护围岩全长范围内形成有效压应力区,锚固支护结构承载能力得以增强。

图8 不同锚固方式围岩压应力分布

Fig.8 Compression stress distribution of surrounding rock in different anchoring methods

5 工程验证

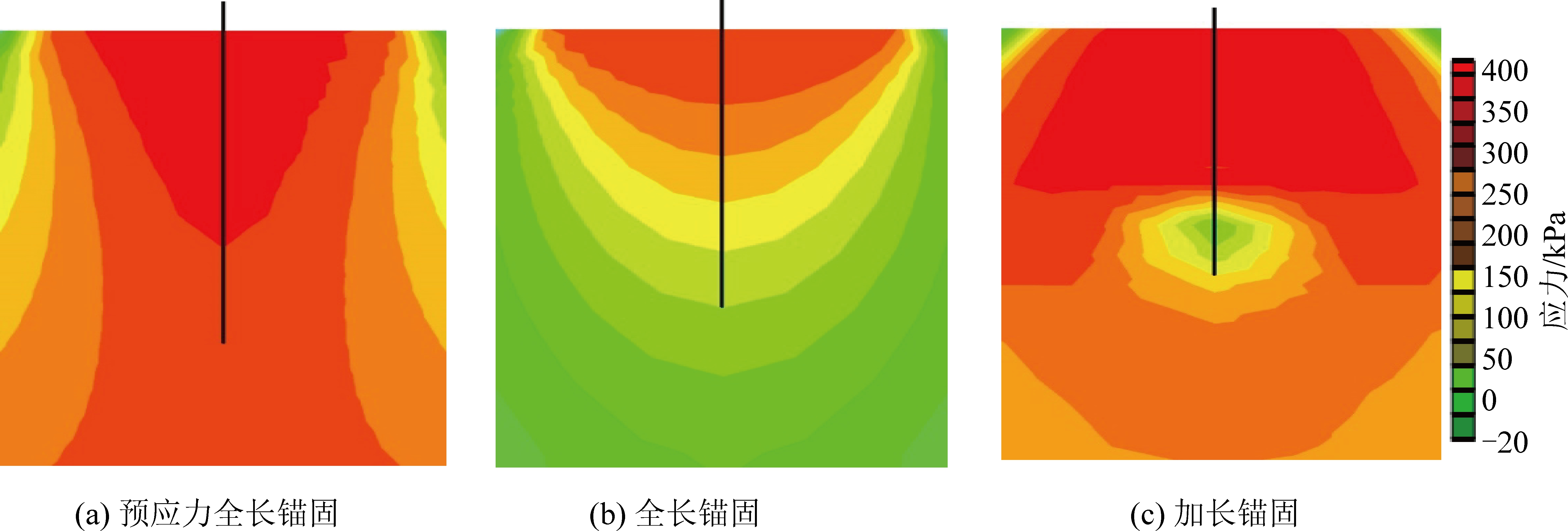

现场试验地点选择淮南矿业集团潘三煤矿17102(3)工作面回风巷道,试验段巷道位于断层F18以东泥岩区内,试验巷道顶板围岩具体为泥岩、13-2煤和粉砂岩组成的复合顶板,平均厚约5.0 m。试验段巷道内存在Fa13(284°∠25°~35°H=0.5~0.8 m)(顶)断层和Fa11(126°∠10°~20°H=0.5 m)(顶)断层,巷道13-1煤直接顶部为一层夹矸,夹矸上为一层煤线,夹矸及煤线平均厚度约1.5~2.0 m。巷道原有支护如图9所示,锚杆规格为ø22 mm×2 400 mm,间排距750 mm×800 mm,采取端锚支护方式。巷道围岩本身易破碎,加上深部高应力、相邻巷道采掘扰动及小断层构造切割作用加剧围岩破碎变形。

图9 支护断面

Fig.9 Roadway section support drawing

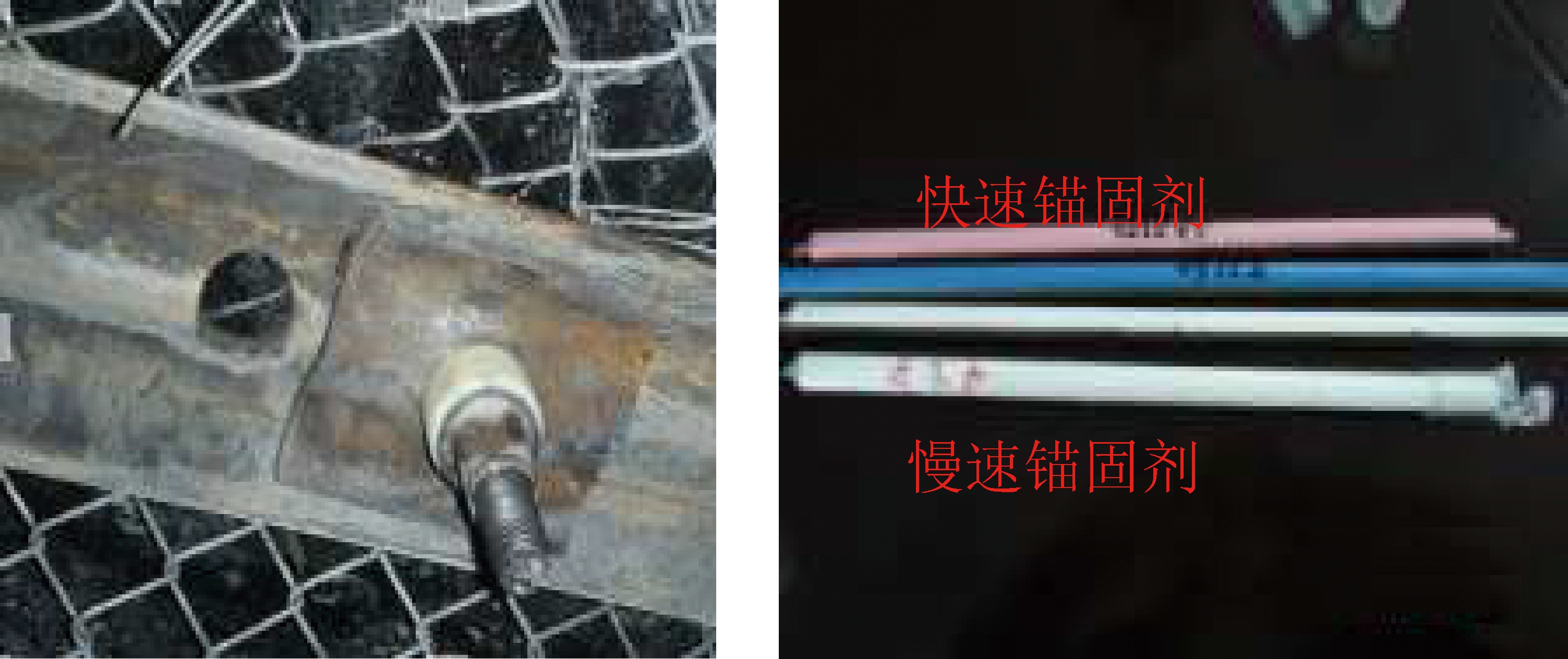

本次试验分I,II,III,IV四个试验段,每个试验段长度为50 m。每段采用不同的支护方式,采用测力锚杆和位移计监测。第1段采用巷道原有支护设计;第2段采用加长锚固方式,为保证试验可靠性与安全,在巷道原有支护设计基础上,提高预应力参数将预应力提高到80 kN;第3段采用全长锚固方式,将原支护锚杆全部替换为全长锚固施工;第4段采用预应力全长锚固工艺优化支护设计,预应力全长锚固锚杆现场安装如图10所示。

图10 锚杆安装及锚固剂

Fig.10 Field measurement of force measuring bolt

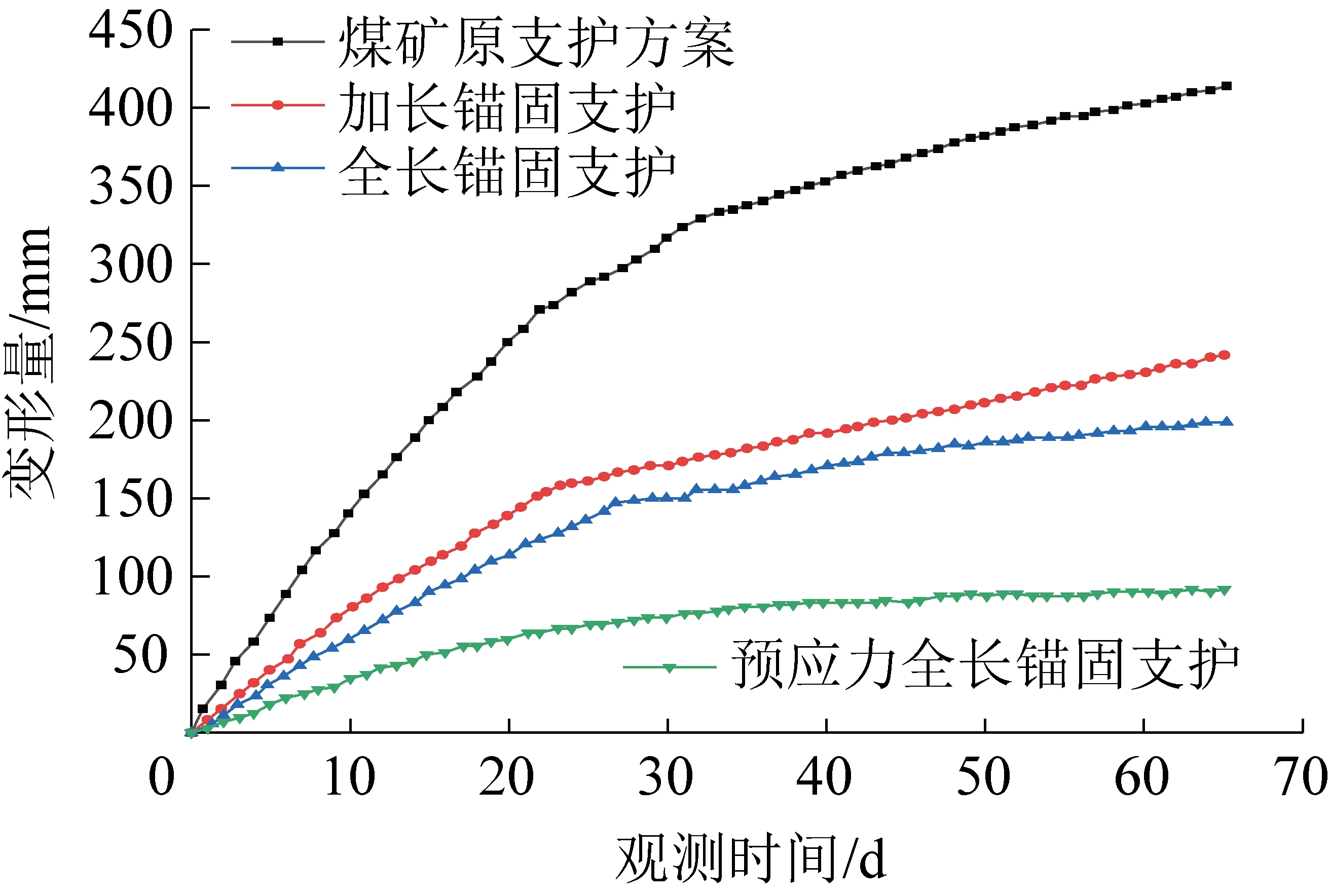

通过对巷道变形量进行观察以验证优化锚固承载效果。巷道表面位移监测采用十字布点法安设测站,按2条测线布置,监测顶板相对移近量。

图11 顶板变形现场实测

Fig.11 Field measurement of roof deformationt

通过对巷道位移变化进行监测,如图11所示,原支护方案在巷道开挖锚杆安装后前5 d巷道顶板下沉速度较快,锚杆安装30 d后顶板下沉速度缓和并趋于稳定,采用加长锚固和全长锚固施工后,巷道顶板两个月下沉量接近230 mm,采用预应力全长锚固可以有效控制顶板围岩变形,采用下沉量仅为原支护方案的1/5,变形量接近110 mm,围岩控制效果较好。工程实际有效地证明了自钻式预应力全长锚固锚杆对控制变形有显著作用。

6 结 论

1)采用四因素三水平正交试验方案对各因素锚杆极限拉拔试验,锚固体与试块的黏结界面出现破坏是导致锚固系统的失效主要原因。锚固体由变形到失效,依次经历弹性变形阶段、弹塑性变形阶段、塑性变形扩展阶段、起始滑移阶段和脱黏滑移阶段,不同锚固因素在实验中产生锚固效果不同,在锚固失效发展过程中的体现也有所区别。

2)锚杆加固岩体影响因素对提升锚杆极限拉拔力的主次顺序为试块强度>预应力>锚固厚度>锚固长度。其中试块强度对提升锚杆拉拔峰值的影响程度为高度显著。

3)极限拉拔力的大小与试件基体的强度和预应力值呈正相关,试件强度越高与预应力越大,锚杆拉拔力峰值均体现出不同程度的提高;极限拉拔力与锚固厚度呈负相关;而锚固长度与极限拉拔力大小呈现非线性关系,存在合理锚固长度。

4)研发自钻式预应力全长锚固锚杆采用全长锚固提高岩体强度并分段施加预应力以实现高预应力沿杆体向内传递,通过预应力在岩体内有效扩散,使得预应力在岩体中产生连续有效压应力区,从而提高围岩承载能力,发挥锚杆的主动支护作用。

5)工程实践表明,对围岩易破碎巷道支护,须加多项措施实现巷道围岩稳定性控制,选用预应力全长锚固支护方式,可有效地控制围岩碎胀变形。

[1] 康红普,崔千里,胡 滨,等.树脂锚杆锚固性能及影响因素分析[J].煤炭学报,2014,39(1):1-10.

KANG Hongpu,CUI Qianli,HU Bin,et al. Analysis on anchorage performances and affecting factors of resin bolts[J]. Journal of China Coal Society,2014,39(1):1-10.

[2] 周 辉,徐荣超,张传庆,等.预应力锚杆锚固止裂效应的试验研究[J].岩石力学与工程学报,2015, 34(10):2027-2037.

ZHOU Hui,XU Rongchao,ZHANG Chuanqing,et al. Experimental study of crack prevention effect of prestressed bolt anchoring [J]. Chinese Journal of Rock Mechanics and Engineering, 2015,34(10):2027-2037.

[3] 周 辉,徐荣超,卢景景,等.深埋隧洞板裂化围岩预应力锚杆锚固效应试验研究及机制分析[J].岩石力学与工程学报,2015,34(6):1081-1090.

ZHOU Hui, XU Rongchao, LU Jingjing, et al. Experimental investigations and mechanism analysis of anchoring effect of prestressed bolts for slabbing surrounding rock in deep tunnel [J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(6): 1081-1090.

[4] 龙景奎,刘玉田.预紧力锚杆作用下锚固体协同锚固效应试验研究[J].岩石力学与工程学报,2016,35(S1): 2795-2802.

LONG Jingkui, LIU Yutian. Experiment study of synergistic anchorage efficiency in anchorage body with preload bolt[J]. Chinese Journal of Rock Mechanics and Engineering, 2016,35(S1):2795-2802.

[5] 战玉宝,毕宣可,尤春安.预应力锚索锚固段应力分布影响因素分析[J].土木工程学报, 2007(6):49-53.

ZHAN Yubao, BI Xuanke, YOU Chun’an. Analysis of factors influencing the stress distribution in prestressed cables[J]. China Civil Engineering Journal, 2007(6):49-53.

[6] 尤春安,战玉宝.预应力锚索锚固段界面滑移的细观力学分析[J].岩石力学与工程学报,2009,28(10):1976-1985.

YOU Chun’an, ZHAN Yubao. Analysis of interfacial slip mesomechanics in anchorage section of prestressed anchor cable[J]. Chinese Journal of Rock Mechanics and Engineering, 2009,28(10):1976-1985.

[7] 黄明华,赵明华,陈昌富.锚固长度对锚杆受力影响分析及其临界值计算[J].岩土力学,2018,39(11):4033-4041,4062.

HUANG Minghua, ZHAO Minghua, CHEN Changfu, et al. Influence of anchorage length on stress in bolt and its critical value calculation[J]. Rock and Soil Mechanics, 2018,39(11):4033-4041,4062.

[8] 黄明华,李嘉成,赵明华,等.层状地基中锚杆拉拔荷载传递非线性分析[J].中国公路学报,2019,32(1): 12-20,56.

HUANG Minghua, LI Jiacheng, ZHAO Minghua, et al. Nonlinear analysis on load transfer mechanism of bolts in layered ground[J]. China Journal of Highway and Transport,2019,32(1):12-20,56.

[9] 李怀珍,肖同强,陈翔宇.张拉条件下锚固剂-围岩界面剪应力分布规律研究[J].煤炭科学技术,2018,46(12):79-85.

LI Huaizhen, XIAO Tongqiang, CHEN Xiangyu. Research on distribution law of interfacial shear stress between surrounding rock and anchorage agent under tension condition [J]. Coal Science and Technology, 2018,46(12):79-85.

[10] 吴拥政,褚晓威,吴建星,等.强力锚杆杆体断裂失效的微细观试验研究[J].煤炭学报,2017,42(3):574-581.

WU Yongzheng, CHU Xiaowei, WU Jianxing, et al. Micro-mesoscopic test on fracture failure of intensive rock bolts[J]. Journal of China Coal Society,2017,42(3):574-581.

[11] 姚强岭,王伟男,孟国胜,等.树脂锚杆不同锚固长度锚固段受力特征试验研究[J].采矿与安全工程学报,2019,36(4):643-649.

YAO Qiangling, WANG Weinan, MENG Guosheng, et al. Experimental study on mechanical characteristics of resin bolt anchoring section with different anchorage lengths[J]. Chinese Journal of Rock Mechanics and Engineering, 2019,36(4): 643-649.

[12] 韩 军,张 明, CAO Chen,等.套筒刚度对左旋锚杆锚固力的影响研究[J].采矿与安全工程学报,2020,37(5):890-897.

HAN Jun, ZHANG Ming, CAO Chen, et al. The influence of sleeve stiffness on anchoring force of left spiral bolt[J]. Journal of Mining and Safety Engineering, 2020,37(5):890-897.

[13] 吴爱祥,李 莉,王贻明,等.快慢凝预应力树脂锚杆与围岩相互作用的力学特征[J].北京科技大学学报,2012,34(4):363-367.

WU Aixiang, LI Li, WANG Yiming, et al.Interactional mechanics characteristic of tensioned fast-slow set full-column bolts and rock mass[J]. Journal of University of Science and Technology Beijing,2012,34(4):363-367.

[14] 林 健,杨景贺,韩国强,等.不同杆体外形树脂锚杆锚固与安设性能对比试验研究[J].煤炭学报,2015, 40(2):286-292.

LIN Jian, YANG Jinghe, HAN Guoqiang, et al. Comparable test on anchoring and setting performance of resin bolts with different rod shapes[J]. Journal of China Coal Society,2015,40(2):286-292.

[15] 林 健,石 垚,孙志勇,等.端部锚固锚杆预应力场分布特征的大型模型试验研究[J].岩石力学与工程学报,2016,35(11):2237-2247.

LIN Jian, SHI Yao, SUN Zhiyong, et al. Large scale model test on the distribution characteristics of the prestressed field of end-anchored bolts[J]. Chinese Journal of Rock Mechanics and Engineering, 2016,35(11):2237-2247.

[16] 王洪涛,王 琦,王富奇,等.不同锚固长度下巷道锚杆力学效应分析及应用[J].煤炭学报,2015,40(3):509-515.

WANG Hongtao, WANG Qi, WANG Fuqi, et al. Mechanical effect analysis of bolts in roadway under different anchoring lengths and its application[J]. Journal of China Coal Society,2015,40(3): 509-515.

[17] 李海燕,张红军,李术才,等.新型高预应力锚索及锚注联合支护技术研究与应用[J].煤炭学报,2017,42(3):582-589.

LI Haiyan, ZHANG Hongjun, LI Shucai, et al. Research and application on new high prestressed anchor cable with bolt-grouting comprehensive support technology[J]. Journal of China Coal Society,2017,42(3):582-589.

[18] 孙海良,赵静雅,孙家悦.深部高地应力巷道组合锚索高压注浆技术研究[J].煤炭科学技术,2020,48(12):68-73.

SUN Hailiang, ZHAO Jingya, SUN Jiayue. Study on high-pressure grouting technology with combined anchor and cable under high ground stress roadway[J]. Coal Science and Technology,2020,48(12): 68-73.

[19] 王卫军,袁 超,余伟健,等.深部大变形巷道围岩稳定性控制方法研究[J].煤炭学报,2016,41(12): 2921-2931.

WANG Weijun, YUAN Chao, YU Weijian, et al. Stability control method of surrounding rock in deep roadway with large deformation[J]. Journal of China Coal Society,2016,41(12):2921-2931.

[20] 康红普.煤矿巷道支护与加固材料的发展及展望[J].煤炭科学技术,2021,49(4):1-11.

KANG Hongpu.Development and prospects of support and reinforcement materials for coal mine roadways[J].Coal Science and Technology,2021,49(4):1-11.

[21] 孟祥军. 基于基本顶断裂位置的综放沿空掘巷煤帮支护技术[J]. 煤炭科学技术, 2020, 48(1): 61-68.

MENG Xiangjun. Solid coal rib support technology of fully-mechanized mining along gob-side entry driving based on main roof fracture location[J]. Coal Science and Technology, 2020, 48(1): 61-68.