0 引 言

带式输送机作为散料运输的重要设备,具有输送距离长、连续性好和运量大等优点,已被广泛应用于煤矿、冶金和建材等行业[1-3]。在长时间连续运行过程中,带式输送机会发生输送带打滑、跑偏、纵向撕裂、横向断裂和托辊损坏等故障,甚至造成重大经济损失,因此,对带式输送机进行监测势在必行[4-7]。传统的带式输送机监测分为人工巡检和定点监测2种。人工巡检效率低、实时性差、巡检时间长,并且巡检人员易出现疲劳、漏检和人身安全等问题;定点监测通常在固定位置安装摄像头、和各种传感器来实现带式输送机健康状态的监测,存在所需传感器数量多、数据存储和传输难度大、布线多、维护困难、成本高等不足[8-9]。针对上述问题,巡检机器人为带式输送机无人化监测提供了途径。国外学者对巡检机器人进行了广泛研究[10-12],但面向带式输送机的巡检机器人的研究较少。国内学者对带式输送机巡检机器人开展了大量研究工作。北京工业大学的刘毅[13]研制了一套皮带运输机自动巡检系统,通过有轨运行方式进行巡检。宁夏大学的郝洪涛等[14]和倪凡凡[15]研制了一种单轨道巡检装置,能满足长距离带式输送机的巡检。西安科技大学的张传伟等[16]和张俊男[17]研发出一种无线供电和导轨摩擦式驱动的带式输送机巡检机器人。中国矿业大学的曹军[18]和龚桂荣[19]研制了一种采用齿轮齿条啮合驱动的带式输送机自动巡检机器人,实现了无人化巡检和实时事故预警。中国矿业大学的张行等[20]研制了一种新型矿用带式输送机自动巡检系统,采用无极绳自动牵引单轨吊,实现带式输送机自动巡检。

通过分析发现,传统的带式输送机巡检机器人驱动方式有:行走轮和轨道的摩擦式驱动和齿轮齿条啮合驱动。轮轨摩擦式驱动方式运动平稳,噪音小,成本低,但爬坡能力弱且易打滑。齿轮齿条啮合驱动方式爬坡能力强、上下坡不打滑、运动可靠,但铺设齿条成本高。针对上述问题,设计了一种新型带式输送机自动巡检机器人,并提出了一种基于轨道摩擦式驱动和齿轮齿条啮合驱动混合的巡检机器人驱动方式。

1 基于功能分析的机器人总体方案设计

煤矿带式输送机分为露天和井下2种工作环境。通常工作于露天的煤矿带式输送机向着长距离、大运载和高带速方向发展,人工巡检时间更长,快速检测出故障点的需求更加迫切,为此,主要针对露天运输情况下的长距离带式输送机的自动巡检机器人进行研究。

基于功能分析法设计的基本原理是通过建立起系统论思维方式下的装置总功能和特定零部件的子功能或者功能元的总分关系,实现将设计对象的总功能分解为若干个子功能或者功能元的组合。然后在子功能维度上,通过分析找到若干种有效的解决方案或途径,进而建立起总功能和子功能的解决方案组合图谱,通过图解法分析最优解的组合,形成产品功能实现的最佳设计方案。

1.1 巡检机器人总功能分析

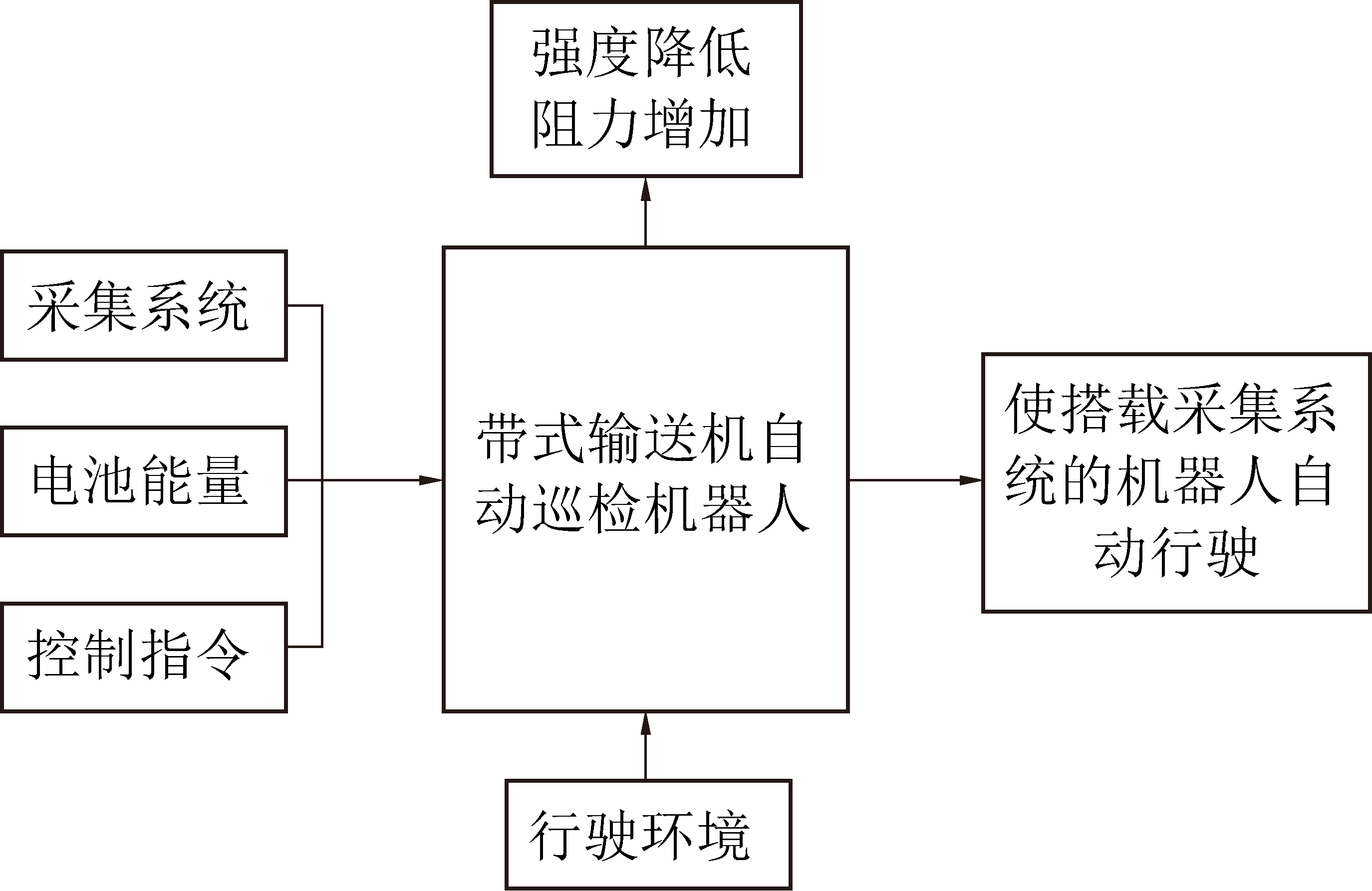

带式输送机自动巡检机器人通过自主行走、自动采集带式输送机关键状态参数,检测出沿线具有潜在或者早期故障的危险点,并将检测的关键状态数据存储并传输到监控中心,为带式输送机运行状态的无人化巡检提供支撑。为快速确定带式输送机自动巡检机器人的总体功能,为下一步的子功能分解提供依据,借助黑箱法的设计思维:将功能定义为能量、物质和信息输入输出之间组合关系,反之,知道了物质、能量和信息之间的转换关系后,便于确定总功能。通过分析可得:带式输送机自动巡检机器人的输入量为监控中心的控制指令和自身自动按钮的信号,输出量为复杂环境下的带式输送机自动往复行走和数据采集,以实现自动巡检这一最终目标,即机器人的总功能,如图1所示。

图1 巡检机器人总功能

Fig.1 General function of inspection robot

1.2 巡检机器人的子功能分解

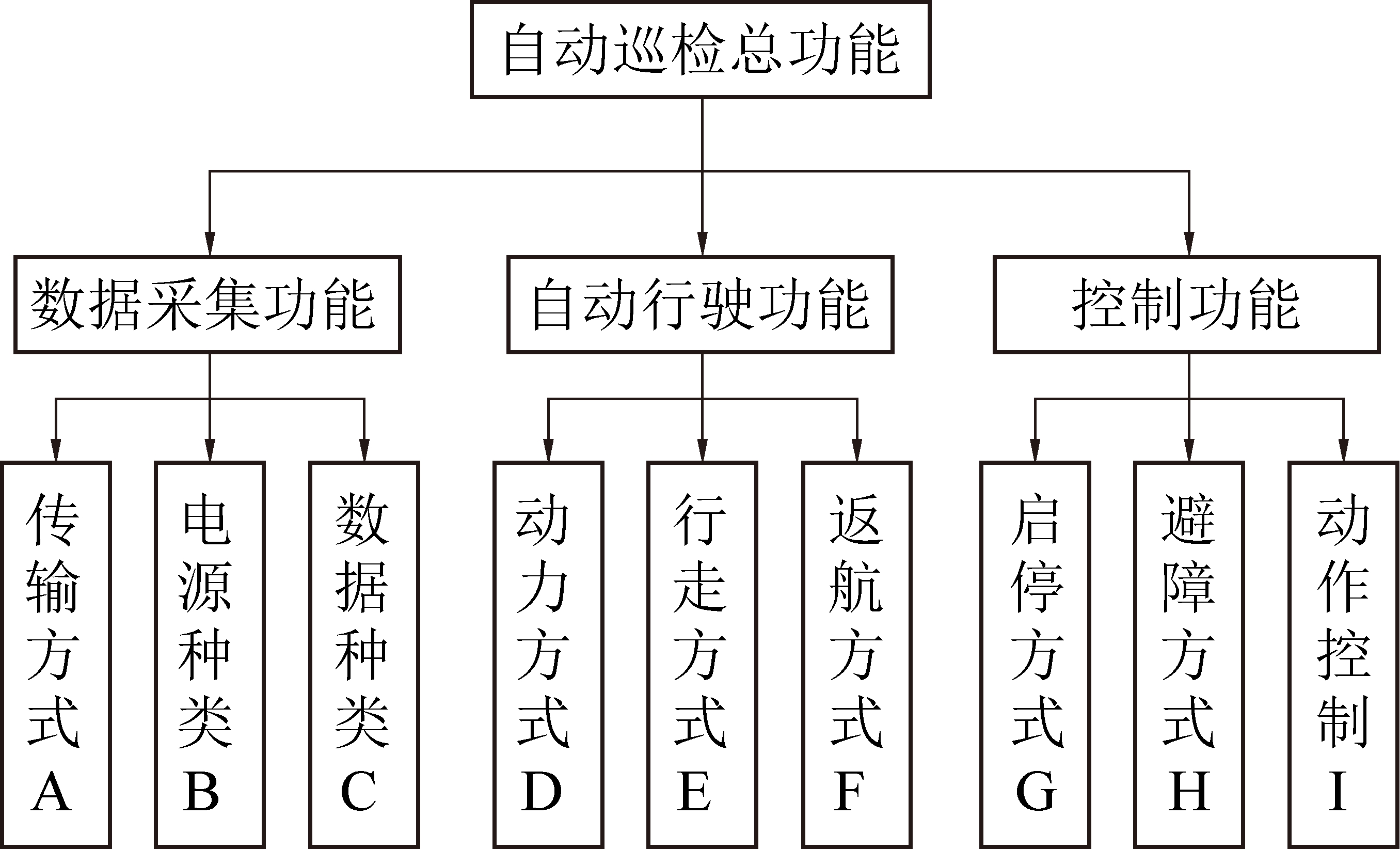

机器人自动巡检是一个抽象的模糊概念,其包含的子功能不够明确,难以直接用于指导总体方案设计。通过综合考虑露天背景下的煤矿带式输送机存在转弯、上下坡和长距离等复杂环境因素以及机械零部件设计方法和制造工艺现状,在功能分析法和黑箱法的基本设计原理基础上,对上述总功能进行分解。根据带式输送机的结构特点,自动巡检机器人总功能分解出的子功能主要包括:自动行驶功能、数据采集功能和控制功能。进一步对这3个子功能包含的功能块进行再次分解,形成如图2所示的煤矿带式输送机自动巡检机器人功能树。

图2 巡检机器人功能树

Fig.2 Functional tree of inspection robot

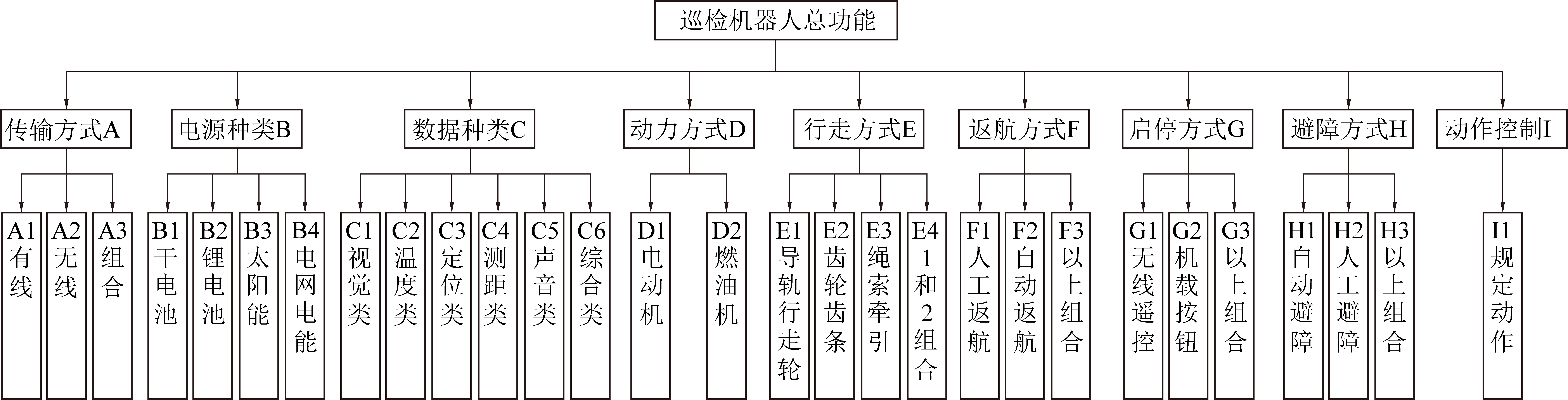

进一步地,按照功能分析法的基本原理,对图2中的子功能的解决方案进行分析,形成了如图3所示的煤矿带式输送机自动巡检机器人的子功能-解决方案组合图谱。通过构建图3中图谱的功能元形态学矩阵可以得出可能的系统方案的数量为:3×4×6×2×4×3×3×3×1=15 552。

图3 巡检机器人子功能-解决方案

Fig.3 Subfunctions-solutions of inspection robot

由于带式输送机的工作环境,巡检机器人在运动过程中存在上坡、下坡和隧道等地形。在前期调研已有煤矿带式输送机巡检机器人的基础上,通过对比分析可知:行走轮和轨道的摩擦式驱动方式运动平稳,噪音小,成本低,但存在上下坡打滑和爬坡能力弱等不足;齿轮齿条啮合驱动爬坡能力强、上下坡不打滑、运动可靠,但铺设齿条成本高,平稳性稍弱。同时为了丰富巡检机器人的数据采集能力,全方位实现对带输送机的状态检测,需要采集温度、图像、噪声、位置和障碍物距离等信息。图像采集的时候,考虑到移动存储的问题,无线通信能够覆盖带式输送机全程。考虑到露天带式输送机通常具有长距离运输特点,为避免布线困难,提高信息采集的连续性,采用锂电池供电、电动机驱动、无线和有线两种数据传输接口、机头机尾自动返航以及遇到障碍物自动避障功能。为方便现场和监控室对巡检机器人的操作,启停方式设定为无线遥控和机载按钮2种启停方式。在上述分析的基础上,提出的巡检机器人功能的解决方案为:A3+B2+C6+D1+E4+F2+G3+H1+I1(图3中方案组合)。

2 巡检机器人机械结构设计

带式输送机自动巡检机器人机械结构的设计要求:结构对称分布,降低侧翻风险;爬坡平稳,防止打滑;密封性能良好,能够在恶劣的矿山环境中防尘防水;轻量化和紧凑化设计,对带式输送机运行的影响尽量小。巡检机器人的机械结构主要由驱动系统、行走系统和底板、壳体和密封盖等部分组成。

2.1 驱动系统设计

驱动系统是巡检机器人的动力来源,主要包括:电机、传动齿轮、高速轴、低速轴、轴承、联轴器和键等组成。电机是提供驱动动力的核心,通过对水平运动和上下坡运动的巡检机器人进行受力分析,确定电机所需的最大输出转矩。以质量为50 kg、爬坡最大坡度为16°的巡检机器人为例,选用型号为86BYG250BS-SAKSML-0551的两相混合式步进电机。

为增加爬坡能力,巡检机器人采用2个电机分散驱动的方式。高速轴为齿轮轴,通过联轴器与电机连接,低速轴上安装行走轮和行走齿轮,高速轴和低速轴之间通过1对传动齿轮来传递转矩。考虑到巡检机器人会受到轴向的风力,轴承选用角接触球轴承。联轴器选用型号为GY1的凸缘联轴器,键选用圆头普通平键(A型)。经过校核,驱动系统各部件均满足设计要求。

2.2 行走系统设计

在驱动系统动力作用下,行走系统是巡检机器人实现沿着带式输送机巡检的关键系统,主要由行走轮、行走齿轮、齿条、轨道和托架等组成。

行走轮由轮毂和橡胶套组成,橡胶套通过螺钉固定在轮毂表面,行走轮滚动过程中螺钉不与轨道接触。轮毂的形状为T形,分为内圈和外缘。橡胶套用于缓冲和减少振动对监测系统的干扰。行走齿轮和齿条的强度均满足设计要求。轨道采用牌号为45SiMnP的轻轨,托架采用角钢焊接而成。

2.3 整体结构设计

巡检机器人内部结构如图4所示。底板是巡检机器人的关键承载零件,驱动系统和行走系统基于底板紧密集成,结构紧凑。底板表面有多个矩形的凹槽,用于轴承座和电机支座的安装定位,驱动系统的轴承座和电机支座与底板通过螺栓和螺母连接。底板上设有2个矩形孔,传动大齿轮从中穿过与传动小齿轮啮合。底板边缘设置凹槽,密封条在凹槽中紧贴内侧的挡板。

1—底板;2—电机支座;3—轴承座;4—齿轮轴;5—联轴器;6—电机;7—行走轮;8—传动大齿轮;9—行走齿轮;10—低速轴

图4 巡检机器人内部结构

Fig.4 Internal structure of inspection robot

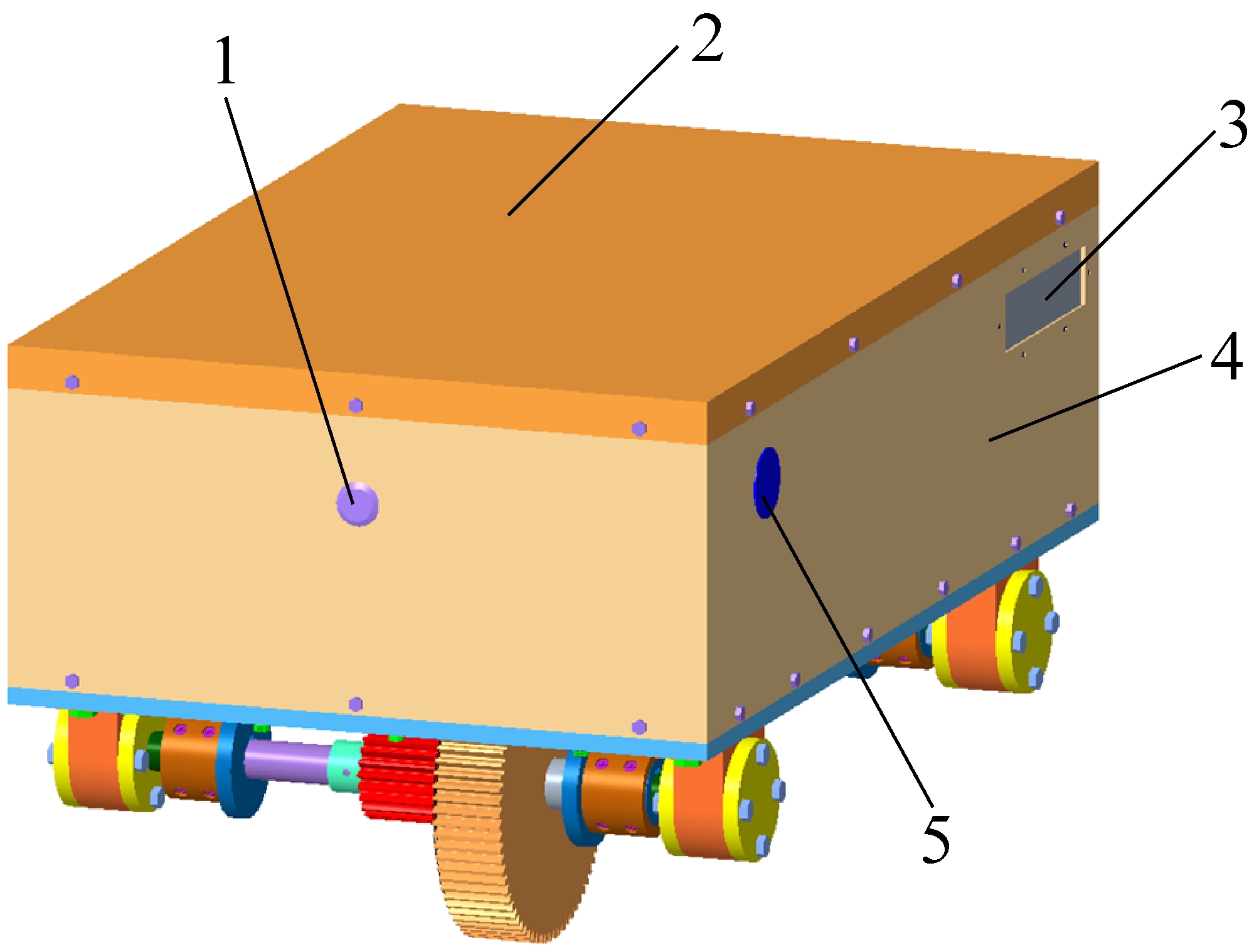

采用Creo 5.0软件对带式输送机自动巡检机器人的各个零件进行三维建模,其装配图如图5所示。巡检机器人的中央放置锂电池,壳体与底板通过螺栓连接。壳体边缘设置凹槽,密封条在凹槽中紧贴内侧的挡板。巡检机器人顶部安装了密封盖,密封盖与壳体通过螺栓连接。壳体左右两侧矩形的孔安装了钢化玻璃,保证了摄像头模块、温度传感器和声光报警模块等传感器的正常工作。壳体前后两侧的圆孔放置了防水型超声波传感器的超声波探头,壳体一侧的圆孔安装有防水拾音器。

1—超声波传感器;2—密封盖;3—钢化玻璃;4—壳体;5—拾音器

图5 巡检机器人三维模型装配

Fig.5 Assembly of three-dimensional model of inspection robot

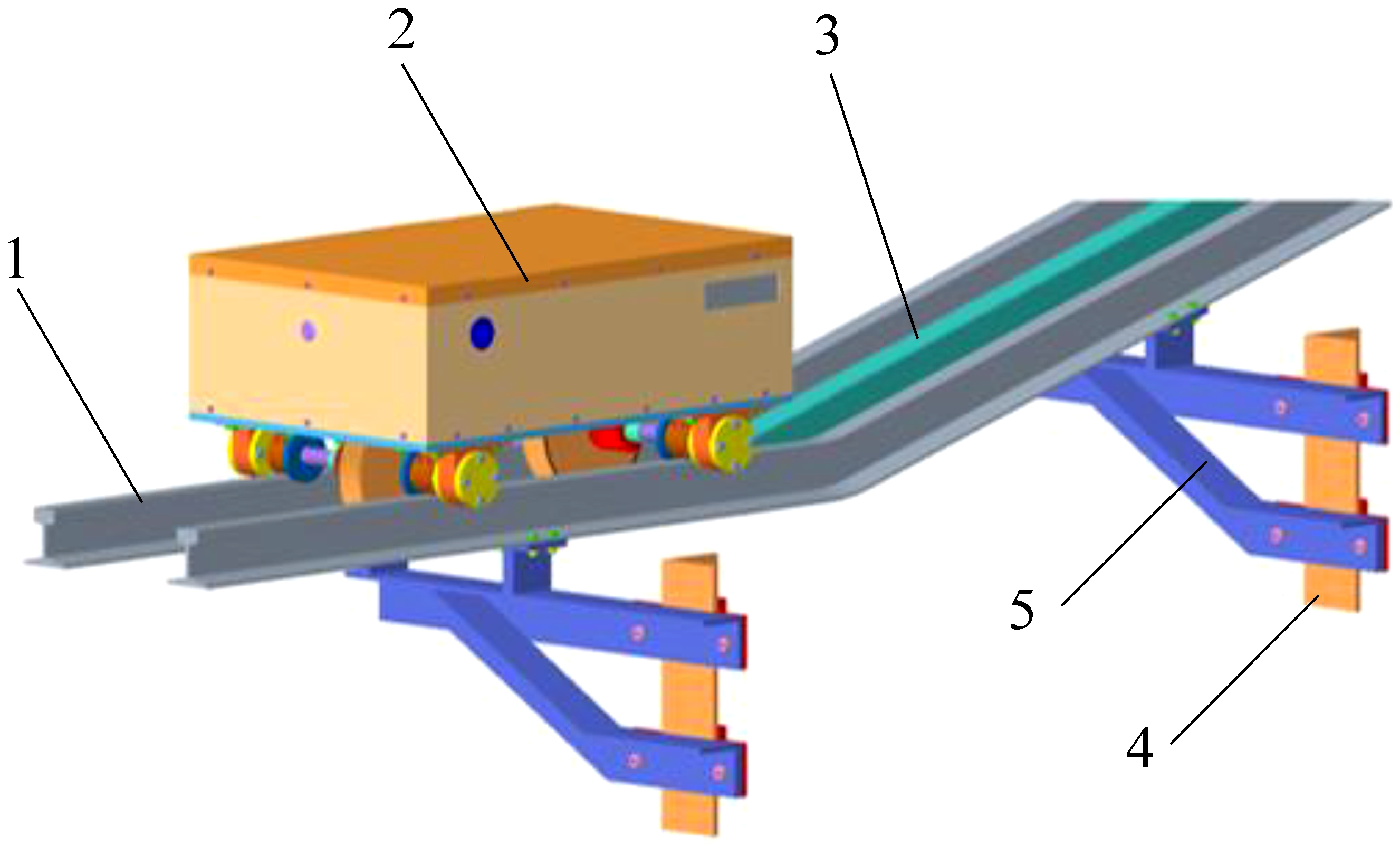

轨道、齿条和托架的安装示意如图6所示,轨道和齿条与托架通过螺栓和螺母连接,托架与压板通过螺栓和螺母连接,使托架和压板与带式输送机侧面的立柱紧固,从而实现了托架与立柱的连接。

1—轨道;2—巡检机器人;3—齿条;4—立柱;5—托架

图6 轨道、齿条和托架的安装示意

Fig.6 Installation schematic of track,rack and bracket

3 巡检机器人控制系统设计

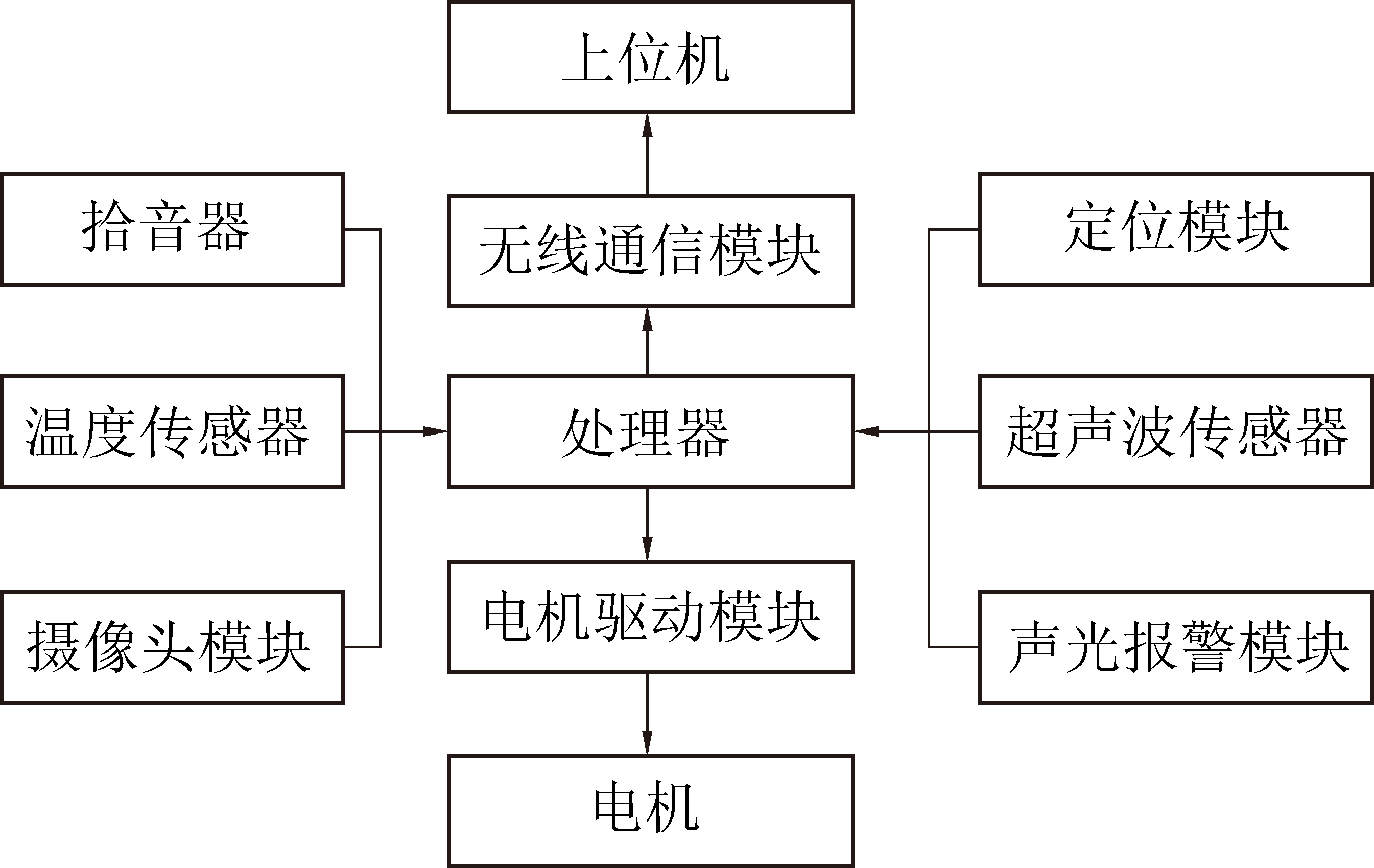

煤矿带式输送机的托辊、输送带等出现故障后,通常会出现声音、温度等异常信号,分别通过拾音器和温度传感器来检测。此外,通过摄像头模块可以检测出输送带跑偏、纵向撕裂和横向断裂等故障。为提高巡检机器人工作的安全性,需要配备超声波传感器实现避障。为提高巡检机器人运行的连续性,需要实现机头机尾自动返航。巡检机器人的控制系统框图如图7所示,其硬件选型如下:

图7 巡检机器人控制系统方案

Fig.7 Control system scheme of inspection robot

1)主控模块:选用STM32F767IGT6单片机。

2)电机驱动模块:选用型号为SD-20806的数字式两相混合式步进电机驱动器,与选用的型号为86BYG250BS-SAKSML-0551的步进电机适配。

3)摄像头模块:选用型号为ATK-OV5640-V11的摄像头模块,可以检测带式输送机是否出现输送带跑偏、纵向撕裂和横向断裂等故障。

4)温度传感器:选用型号为GY-MCU90615的红外温度模块,可以检测带式输送机是否出现输送带打滑和托辊损坏等故障。

5)拾音器:选用品牌为辉声乐的F51拾音器,可以检测带式输送机是否出现托辊损坏等故障。

6)超声波传感器:选用型号为AJ-SR04M-T-X的一体化超声波测距模块,可以检测前方是否出现人、动物或者物体。

7)无线通信模块:选用型号为ATK-M750的4G模块,可以实现和上位机通信的功能。

8)定位模块:选用型号为ATK-S1216F8-BD的GPS/北斗双模定位模块,可以实现自动定位功能。

9)声光报警模块:选用蜂鸣器和报警灯,选用型号为SFB-55的蜂鸣器,报警灯选用ALIENTEK推出的型号为ATK-RGB LED-V12的高性能RGB全彩LED模块。

10)电源:选用品牌为九纪的锂电池,基本参数为:48 V,50 Ah。

通过电机输出轴的转矩和转速可以算出单个步进电机工作时的功率大约为104 W,通过各硬件的工作电流和工作电压可以算出它们的功率之和大约为4 W,那么总功率大约为212 W。已知锂电池的基本参数为:48 V,50 Ah,则巡检机器人的续航时间t=48 V×50 Ah/212 W=11.321 h。因此,在煤矿现场提供备用电池一套,或者提供备用巡检机器人一套,即可实现一台巡检机器人/锂电池在工作,另一台备用巡检机器人/锂电池在充电中,从而实现循环巡检。

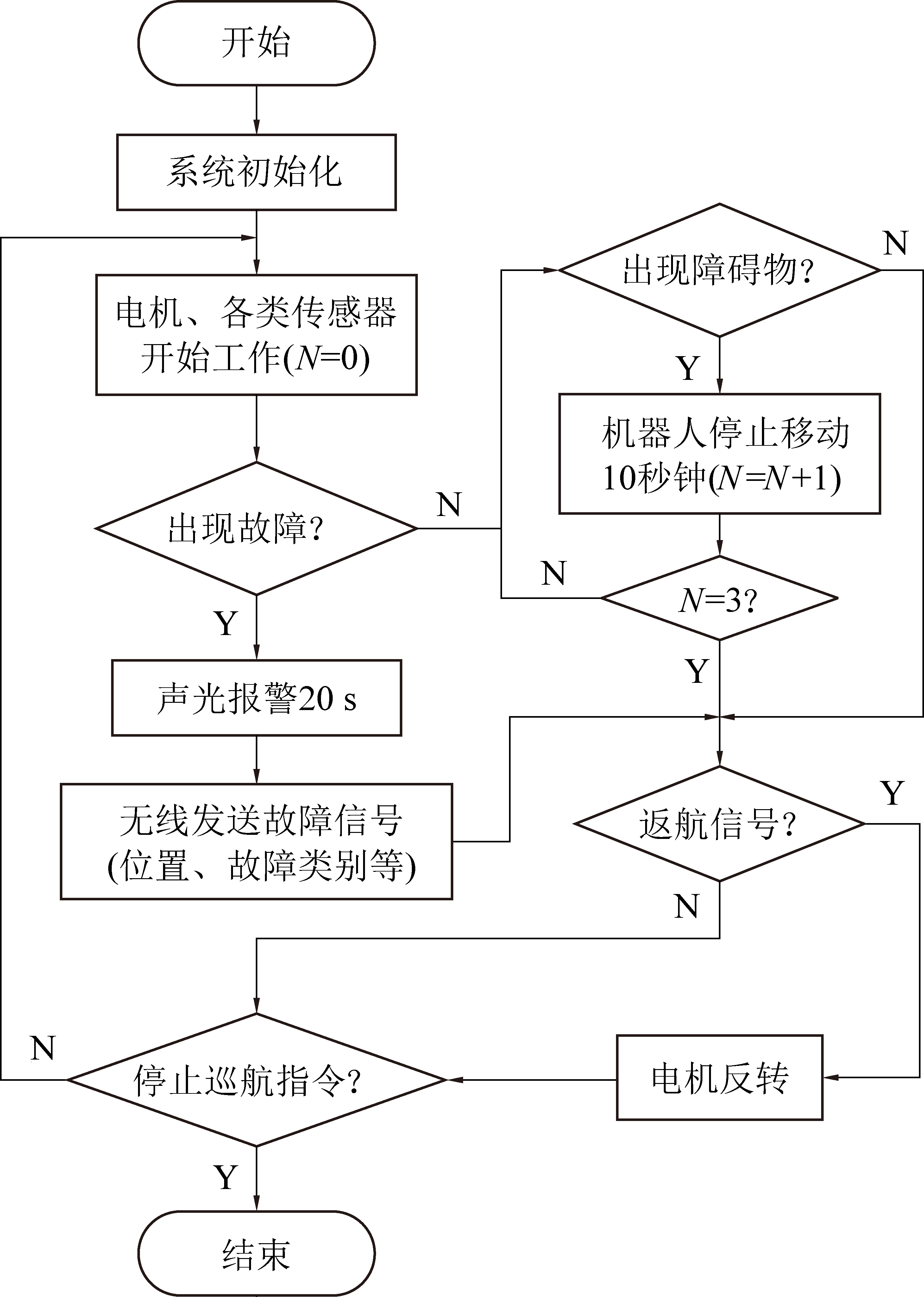

控制系统程序流程如图8所示。上电后巡检机器人首先进行系统初始化,接收机载按钮或无线通信传输的启动指令后,步进电机、摄像头模块、温度传感器、拾音器和超声波传感器等开始启动,巡检机器人开始对煤矿带式输送机进行巡检,采集沿线的传感信息。如果出现明显温度过高的地方,可能出现托辊损坏或输送带打滑等故障;如果出现输送带跑偏、输送带纵向撕裂、输送带横向断裂等故障可以通过摄像头模块的图像进行分析得到;巡检机器人携带的拾音器采集托辊的音频信号,判断是否发生托辊故障。如果巡检系统发现上述异常,巡检机器人发出声光报警,其携带的定位模块确定此时机器人的位置,并通过无线通信模块将故障位置和故障类型等信息传输到上位机。巡检机器人巡检的过程中,如果超声波传感器探测到前方有人、动物或者物体等障碍物,巡检机器人将立即停止移动并发出声光报警。如果前方还有障碍物,判断是否接收到返航指令,如果接收到返航指令,电机反转开始返航。当值巡检机器人接受到停止巡航指令后,立即停止,反之则继续重复上述流程。

图8 控制系统程序流程

Fig.8 Flow of control system program

4 关键承载零件有限元分析

4.1 底板有限元分析

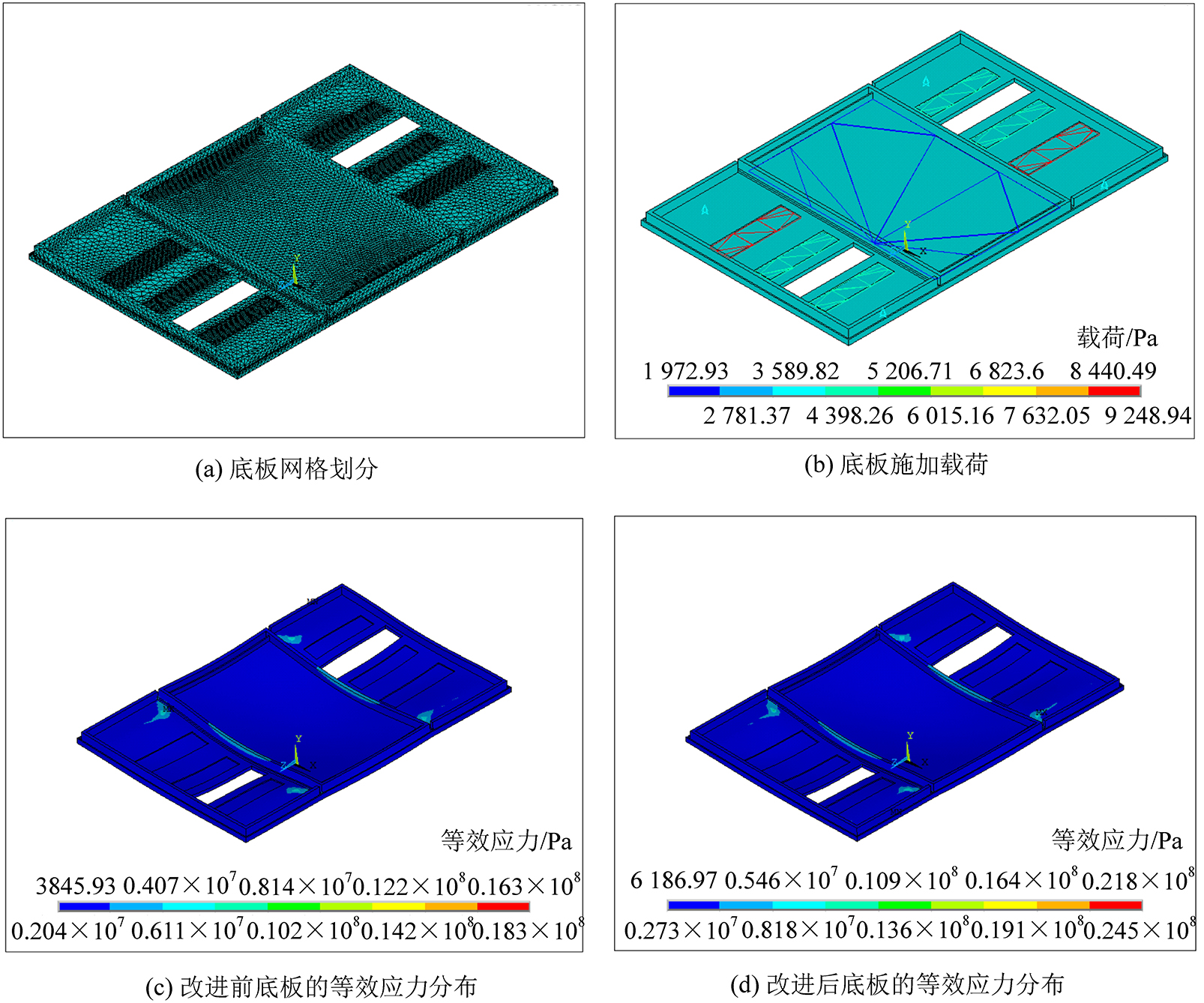

采用Creo 5.0软件对底板进行三维建模,并对其进行模型简化,然后转为Parasolid(.x_t)文件,导入ANSYS 19.0软件中。单元类型选择3D实体单元,采用Solid187单元。底板采用自由网格划分,单元形状为四面体。底板网格划分如图9a所示。

图9 底板有限元分析结果

Fig.9 Finite element analysis results of baseplate

底板受到的载荷包括DOF约束和面载荷。底板下侧与底板下方的4个轴承座接触的表面受到DOF约束,约束方向为y方向。底板上侧与2个电机支座接触的表面、底板上侧与底板上方的4个轴承座接触的表面和底板中间与锂电池接触的表面受到面载荷,即方向向下的压力。底板与2个电机支座接触的表面受到的压力为9 248.941 Pa,底板与底板上方的4个轴承座接触的表面受到的压力为5 075.605 Pa,底板与锂电池接触的表面受到的压力为1 972.926 Pa。底板载荷施加如图9b所示。

对底板有限元分析的求解采用稀疏矩阵直接求解法,后处理采用通用后处理器POST1,底板的等效应力分布如图9c所示,底板受到的最大应力为0.183×108 Pa。底板的材料选用牌号为06Cr19Ni9NbN的奥氏体不锈钢,抗拉强度为6.85×108 Pa,规定非比例延伸强度为3.45×108 Pa。0.183×108 Pa<6.85×108 Pa且0.183×108 Pa<3.45×108 Pa,所以底板的强度满足要求。由于此时最大等效应力较小,所以可以对底板的机械结构进行改进,将底板的厚度减少1 mm,然后再对其进行有限元分析,改进后底板的等效应力分布如图9d所示,底板受到的最大应力为0.245×108 Pa。0.245×108 Pa<6.85×108 Pa且0.245×108 Pa<3.45×108 Pa,所以改进后底板的强度满足要求。因此,底板既满足强度要求又实现了轻量化设计。

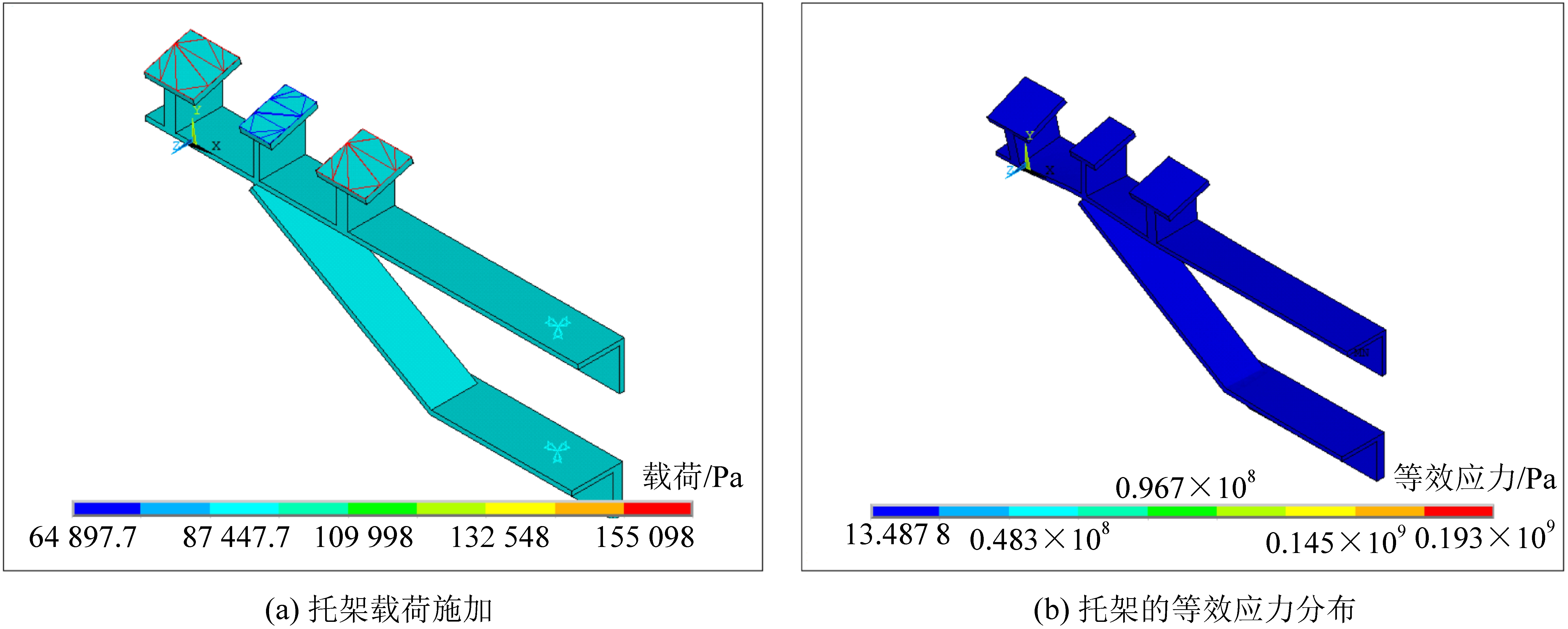

4.2 托架有限元分析

采用Creo 5.0软件对托架进行三维建模,并对其进行模型简化,然后转为Parasolid(.x_t)文件,导入ANSYS 19.0软件中。单元类型选择3D实体单元,采用Solid187单元。托架采用自由网格划分,单元形状为四面体。

托架受到的载荷包括DOF约束和面载荷。托架与压板、立柱接触的表面受到DOF约束,且为全自由度约束。托架上侧与轨道接触的表面和托架上侧与齿条接触的表面受到面载荷,即方向向下的压力。托架与轨道接触的表面受到的压力为166 372.834 Pa,托架与齿条接触的表面受到的压力为64 897.674 Pa。托架载荷施加如图10a所示。

图10 托架应力有限元分析结果

Fig.10 Finite element analysis results of bracket

对托架有限元分析的求解采用直接求解法,后处理采用通用后处理器POST1,托架的等效应力分布图如图10b所示,托架受到的最大应力为2.18×108 Pa。托架的材料选用45号钢板,抗拉强度为6×108 Pa,屈服强度为3.55×108 Pa。2.18×108 Pa<6×108 Pa且2.18×108 Pa<3.55×108 Pa,所以托架的强度满足要求。

5 巡检机器人运动学仿真

将带式输送机自动巡检机器人进行模型简化,简化后的模型由机器人本体、2套运动系统、2根轨道和2根齿条组成。在Creo 5.0中将简化后的三维模型转为Parasolid(.x_t)文件,导入ADAMS 2018软件中,对巡检机器人进行运动学仿真。

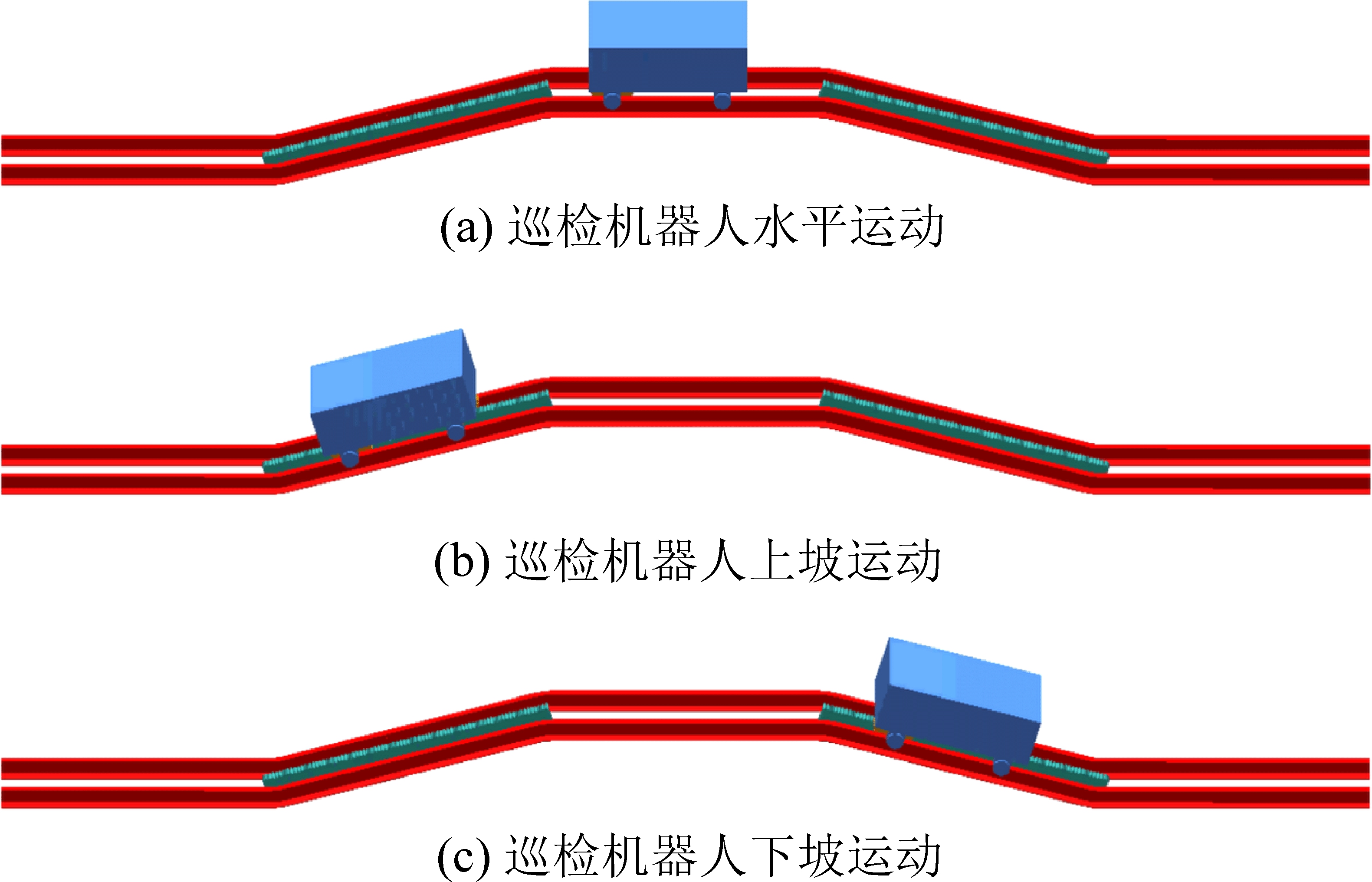

仿真后得到巡检机器人运动过程的动画,巡检机器人水平运动如图11a所示,上坡运动如图11b所示,下坡运动如图11c所示,实现了机器人由水平运动转换为上坡运动,再由上坡运动转换为水平运动,然后由水平运动转换为下坡运动,最后由下坡运动转换为水平运动。

图11 巡检机器人运动

Fig.11 Movement of inspection robot

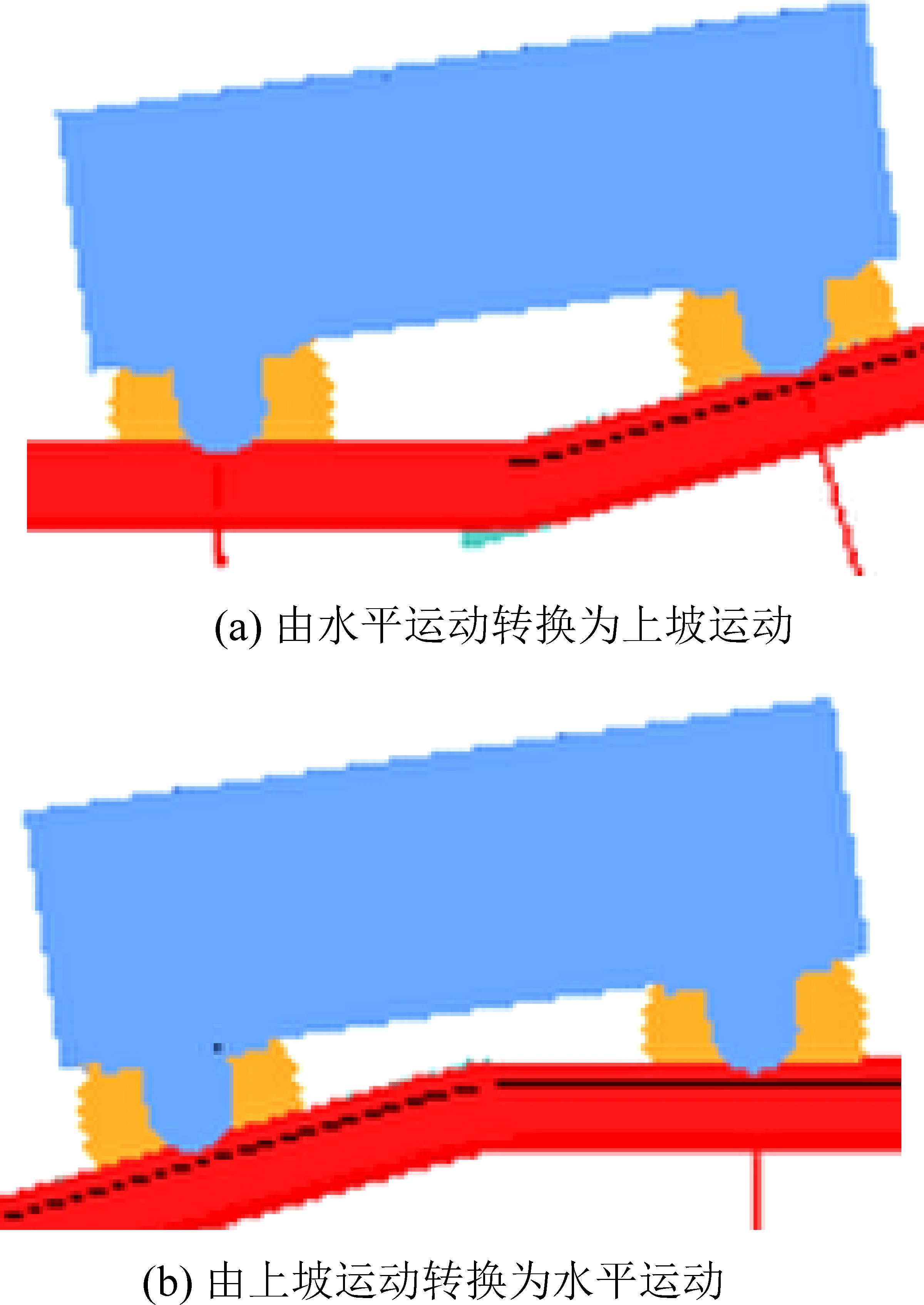

如图12a所示,巡检机器人即将由水平运动转换为上坡运动时,机器人位于水平轨道与坡度轨道的交界处,可以看出巡检机器人的前端与坡度轨道的上面不会干涉,巡检机器人的后端与水平轨道的上面不会干涉。如图12b所示,巡检机器人即将由上坡运动转换为水平运动时,机器人位于水平轨道与坡度轨道的交界处,可以看出巡检机器人底板的下面与轨道的上面不会干涉。

图12 水平轨道与坡度轨道的交界处

Fig.12 Junction of horizontal track and slope track

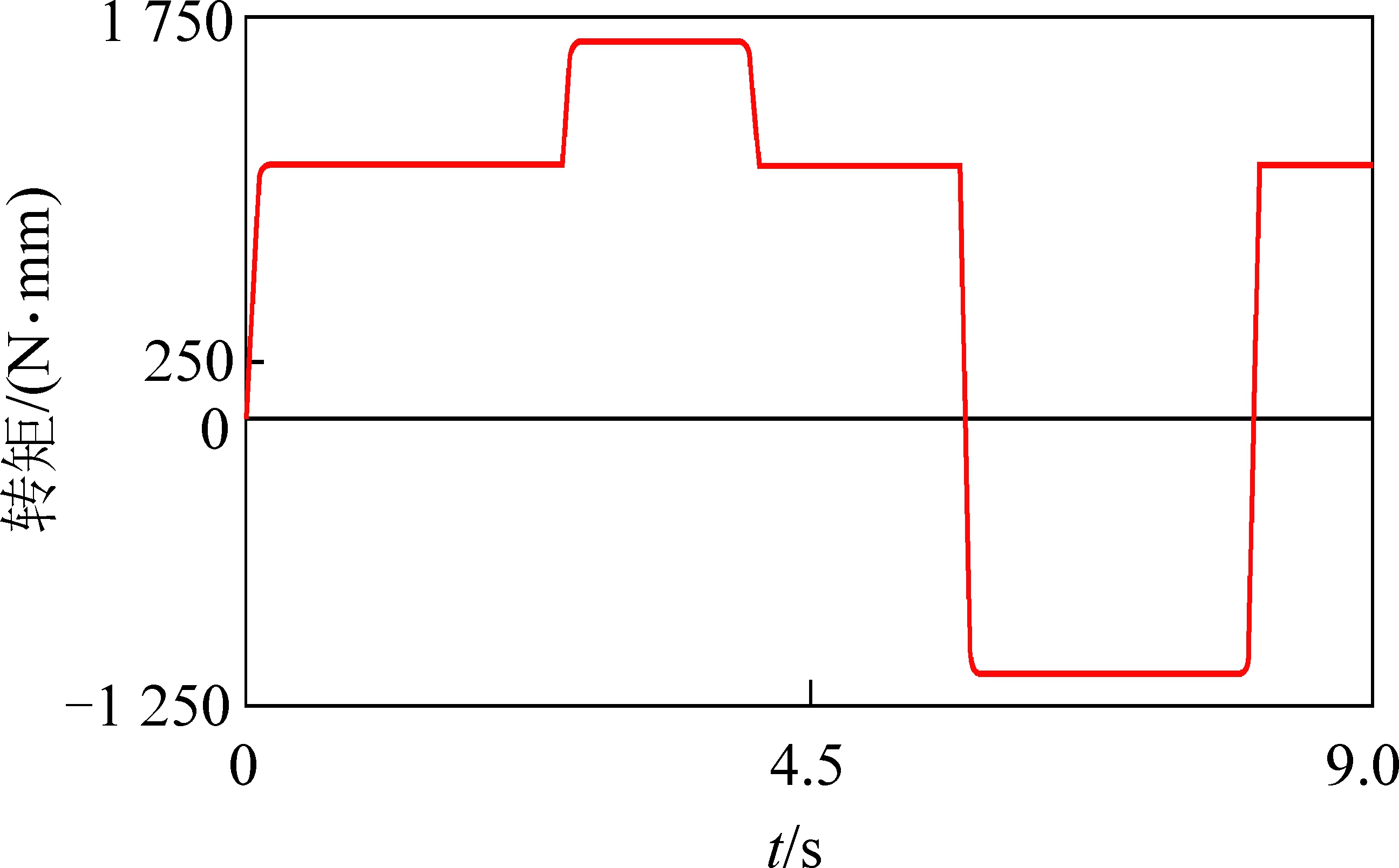

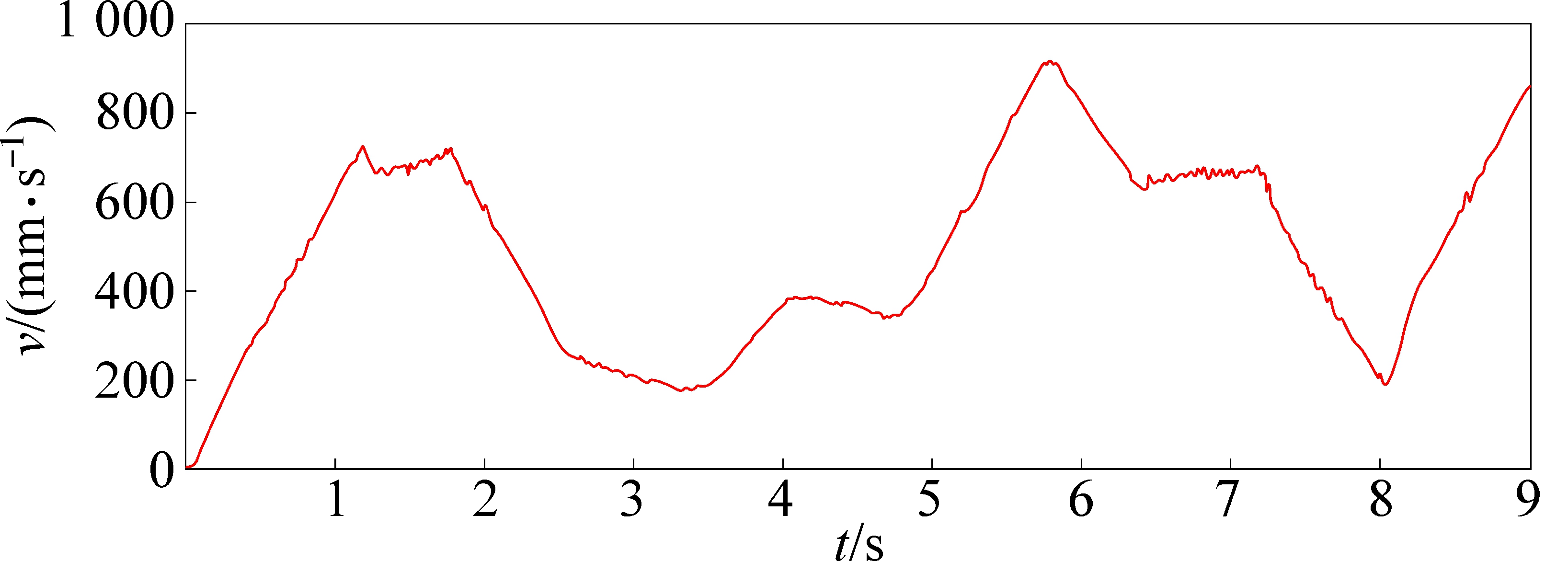

仿真过程中用STEP函数设置巡检机器人运动系统的转矩,即T=STEP(time,0.0,0,0.1,1 100)+STEP(time,2.5,0,2.6,550)+STEP(time,4.0,0,4.1,-550)+STEP(time,5.7,0,5.8,-2 200)+STEP(time,8.0,0,8.1,2 200),如图13所示,上坡运动时转矩最大,下坡运动时电机反转达到刹车的目的。仿真后得到巡检机器人的速度随时间的变化如图14所示,巡检机器人的速度没有出现骤变,说明巡检机器人运动过程中无干涉现象。

图13 巡检机器人的运动系统的转矩

Fig.13 Torque of motion systems of inspection robot

图14 巡检机器人的速度

Fig.14 Velocity of inspection robot

0~1.2 s,巡检机器人在水平运动,速度不断增大;1.2~1.75 s,巡检机器人前部的2个轮子在坡度轨道上滚动,后部的2个轮子在水平轨道上滚动,巡检机器人重力的分力带给机器人的阻力越来越大;1.75~2.5 s,巡检机器人在上坡运动,巡检机器人的阻力大于驱动力,速度不断减小;2.5~3.4 s,巡检机器人的运动系统的转矩增大,速度减小得更慢;3.4~4.0 s,巡检机器人前部的2个轮子在水平轨道上滚动,后部的2个轮子在坡度轨道上滚动,巡检机器人重力的分力带给机器人的阻力越来越小,速度不断增大;4.0~4.7 s,巡检机器人后部的2个轮子还在坡度轨道上滚动,巡检机器人的运动系统的转矩减小,速度略微减小;4.7~5.7 s,巡检机器人在水平运动,速度不断增大;5.7~6.45 s,电机反转,巡检机器人的运动系统的转矩的方向改变,速度不断减小;6.45~7.2 s,巡检机器人下坡运动;7.2~8.0 s,巡检机器人水平运动,速度不断减小;8.0~9.0 s,电机反转,巡检机器人的运动系统的转矩的方向改变,速度不断增大。巡检机器人即将由水平运动转换为上下坡运动时,若齿轮和齿条没有正好啮合,则通过行走轮在轨道上打滑来自行调整,使齿轮和齿条啮合。通过以上巡检机器人运动学仿真的结果可知,巡检机器人的运动过程正常,无干涉现象,验证了机器人的运动状态。

6 结 论

1)设计了一种带式输送机自动巡检机器人,提出了一种基于轨道摩擦式驱动和齿轮齿条啮合驱动混合的巡检机器人驱动方式,克服了传统带式输送机自动巡检机器人的驱动方式存在的问题,可广泛应用于露天煤矿的复杂地形长距离煤炭运输的带式输送机自动巡检。

2)提出了基于功能分析的带式输送机自动巡检机器人总体方案,详细设计了巡检机器人的机械结构,建立了巡检机器人的三维模型。完成了巡检机器人控制系统设计。对底板进行了轻量化设计和强度校核分析,在满足强度要求的前提下减小了底板的厚度和重量;对托架进行了静力学分析,验证了托架的强度满足要求。

3)通过对巡检机器人进行运动学仿真,验证了巡检机器人的运动状态,顺利实现了巡检机器人水平运动和上下坡运动的相互转换。

[1] 王福斌,孙海洋,TU Paul. 边缘扩展的皮带撕裂支持向量机视觉检测[J]. 中国机械工程,2019,30(4):455-460.

WANG Fubin,SUN Haiyang,TU Paul. Visual inspection for extended edge belt tearing based on SVM[J]. China Mechanical Engineering,2019,30(4):455-460.

[2] 朱立平,蒋卫良. 适用于我国煤矿带式输送机典型机型的研究[J]. 煤炭学报,2010,35(11):1916-1920.

ZHU Liping,JIANG Weiliang. Study on typical belt conveyorin coal mine of China[J]. Journal of China Coal Society,2010,35(11):1916-1920.

[3] 王继东,孙建延,胡美玲. 带式输送机智能控制系统的设计与研究[J]. 机械强度,2019,41(3):748-752.

WANG Jidong,SUN Jianyan,HU Meiling. Design and research of intelligent control system for belt conveyor[J]. Journal of Mechanical Strength,2019,41(3):748-752.

[4] 马宏伟,毛清华,张旭辉. 矿用强力带式输送机智能监控技术研究进展[J]. 振动·测试与诊断,2016,36(2):213-219,396.

MA Hongwei,MAO Qinghua,ZHANG Xuhui. Intelligent monitoring technology study process for steel cord conveyor belt in coal mine[J]. Journal of Vibration,Measurement & Diagnosis,2016,36(2):213-219,396.

[5] 曹贯强. 带式输送机托辊故障检测方法[J]. 工矿自动化,2020,46(6):81-86.

CAO Guanqiang. Fault detection method for belt conveyor roller[J]. Industry and Mine Automation,2020,46(6):81-86.

[6] 张 喆,陶云春,梁 睿,等. 一种带式输送机故障诊断方法[J]. 工矿自动化,2020,46(4):81-84,108.

ZHANG Zhe,TAO Yunchun,LIANG Rui,et al. A fault diagnosis method of belt conveyor[J]. Industry and Mine Automation,2020,46(4):81-84,108.

[7] 杨 祥,田慕琴,李 璐,等. 带式输送机输送带故障检测技术研究[J]. 煤矿机械,2019,40(2):133-136.

YANG Xiang,TIAN Muqin,LI Lu,et al. Research on belt failure detection technology for belt conveyor[J]. Coal Mine Machinery,2019,40(2):133-136.

[8] 张树生,马静雅,岑 强,等. 煤矿综采工作面巡检机器人系统研究[J]. 煤炭科学技术,2019,47(10):136-140.

ZHANG Shusheng,MA Jingya,CEN Qiang,et al. Research on inspection robot system for fully-mechanized mining face in coal mine[J]. Coal Science and Technology,2019,47(10):136-140.

[9] 郭健平. 基于myRIO的带式输送机吊轨式巡检机器人控制系统设计与研究[D]. 徐州:中国矿业大学,2019.

[10] 郝 勇,袁 智. 综采工作面自动巡检机器人系统设计[J]. 煤炭科学技术, 2020, 48(8):145-149.

HAO Yong,YUAN Zhi. Design of automatic inspection robot system for fully-mechanized coal mining face[J]. Coal Science and Technology, 2020, 48(8):145-149.

[11] PINTO J K C,MASUDA M,MAGRINI L C,et al. Mobile robot for hot spot monitoring in electric power substation[C]//IEEE/PES Transmission and Distribution Conference and Exposition.USA:IEEE,2008. 1-5.

[12] 李 森,王 峰,刘 帅,等. 综采工作面巡检机器人关键技术研究[J]. 煤炭科学技术, 2020, 48(7):218-225.

LI Sen,WANG Feng,LIU Shuai,et al. Study on key technology of patrol robots for fully-mechanized mining face[J]. Coal Science and Technology, 2020, 48(7):218-225.

[13] 刘 毅. 皮带运输机自动巡检系统的研发[D]. 北京:北京工业大学,2016.

[14] 郝洪涛,倪凡凡,陈 亮,等. 远程带式输送机托辊故障巡检方法[J]. 煤矿机械,2018,39(11):133-135.

HAO Hongtao,NI Fanfan,CHEN Liang,et al. Investigation of inspection method on roller of remote belt conveyor[J]. Coal Mine Machinery,2018,39(11):133-135.

[15] 倪凡凡. 远程带式输送机托辊故障检测方法研究[D]. 银川:宁夏大学,2018.

[16] 张传伟,赵东刚,张俊男,等. 无线供电带式输送机巡检系统的设计[J]. 煤炭技术,2017,36(10):254-256.

ZHANG Chuanwei,ZHAO Donggang,ZHANG Junnan,et al. Design of wireless power supply belt inspection system[J]. Coal Technology,2017,36(10):254-256.

[17] 张俊男. 无线供电带式输送机巡检机器人研究[D]. 西安:西安科技大学,2019.

[18] 曹 军. 带式输送机巡检机器人设计与研究[D]. 徐州:中国矿业大学,2019.

[19] 龚桂荣. 皮带机巡检机器人控制系统设计与研究[D]. 徐州:中国矿业大学,2019.

[20] 张 行,李 伟,武倩平,等. 新型带式输送机巡检机构系统设计[J]. 制造业自动化,2015,37(6):79-82.

ZHANG Xing,LI Wei,WU Qianping,et al. Design of a new type of inspection mechanism system for belt conveyor[J]. Manufacturing Automation,2015,37(6):79-82.