0 引 言

煤炭作为我国的基础能源,在能源消费中的比重虽连年下降,但在未来数十年内仍将处于能源消费的主导地位[1-2]。随着浅层煤炭资源的不断开采,未来矿井提升系统朝着特大型超深井方向发展成为必然需求。为实现煤炭资源深部化、大型化开采[3],对大型和特大型容器提升设备进行改造和应用成为亟须考虑的问题[4]。箕斗作为煤矿立井提升系统主要运煤设备[5],国内矿用箕斗的单次最大提升负载已达到50 t[6],但是随着箕斗吨位增加与提升深度变大,矿井提升设备的性能会越来越差[7],其中最重要的问题是钢丝绳在复杂工况下因交变载荷影响而导致的疲劳失效,进而导致钢丝绳寿命大幅降低[8-9]。例如,2012年9月,甘肃省某煤矿在副井井筒人车提升过程中就发生了钢丝绳断裂事故,导致20人死亡。而加长加粗钢丝绳又会导致外载荷的增加,难以从根本上解决问题,极大限制了大吨位箕斗的提升能力和提升效率。20世纪90年代,河南理工大学首次提出直线电机矿井提升系统,并开始了结构设计、电磁参数分析、控制系统设计等一系列研究,但依据现有直线电机技术,其承载能力不高,且多用于水平驱动,难以直接将其应用到矿井提升系统上[10-11]。

基于以上研究背景,可把传统的钢丝绳牵引箕斗提升设备和永磁直线电机传动技术结合起来,进而提出一种新的直线电机辅助提升系统。封孝辉等[12]利用DSP芯片在软硬件方面设计和仿真了永磁直线电机提升系统;鲍久圣等[13]设计了一种垂直式直线电机辅助驱动的超深井特大吨位箕斗提升系统,修改完善了系统结构,有效增加了系统的提升吨位和深度;刘勇[14]对永磁直线电机辅助提升特大型箕斗系统进行了详细说明,包括辅助提升系统的方案论证、设计分析、仿真试验等研究。通过此方式对箕斗提升系统结构进行改造,可以提高箕斗提升载荷和效率,延长钢丝绳使用寿命,便于实现更深层次的矿井运输。

笔者论述了超深井特大型箕斗垂直式直线电机辅助提升系统改进方案,优化了系统结构,同时建立了辅助提升系统的多电机同步控制策略模型,对多电机同步控制策略的同步性和控制稳定性进行了有效验证。

1 辅助提升系统方案设计

考虑到矿井实际结构,以下提出的设计方案在尽可能保留原有矿井结构的基础上对辅助提升系统的矿井布置、电机结构、导轨选用等问题进行了改进,对增载后箕斗主要结构参数进行了设计计算。

1.1 垂直式直线电机辅助提升方案

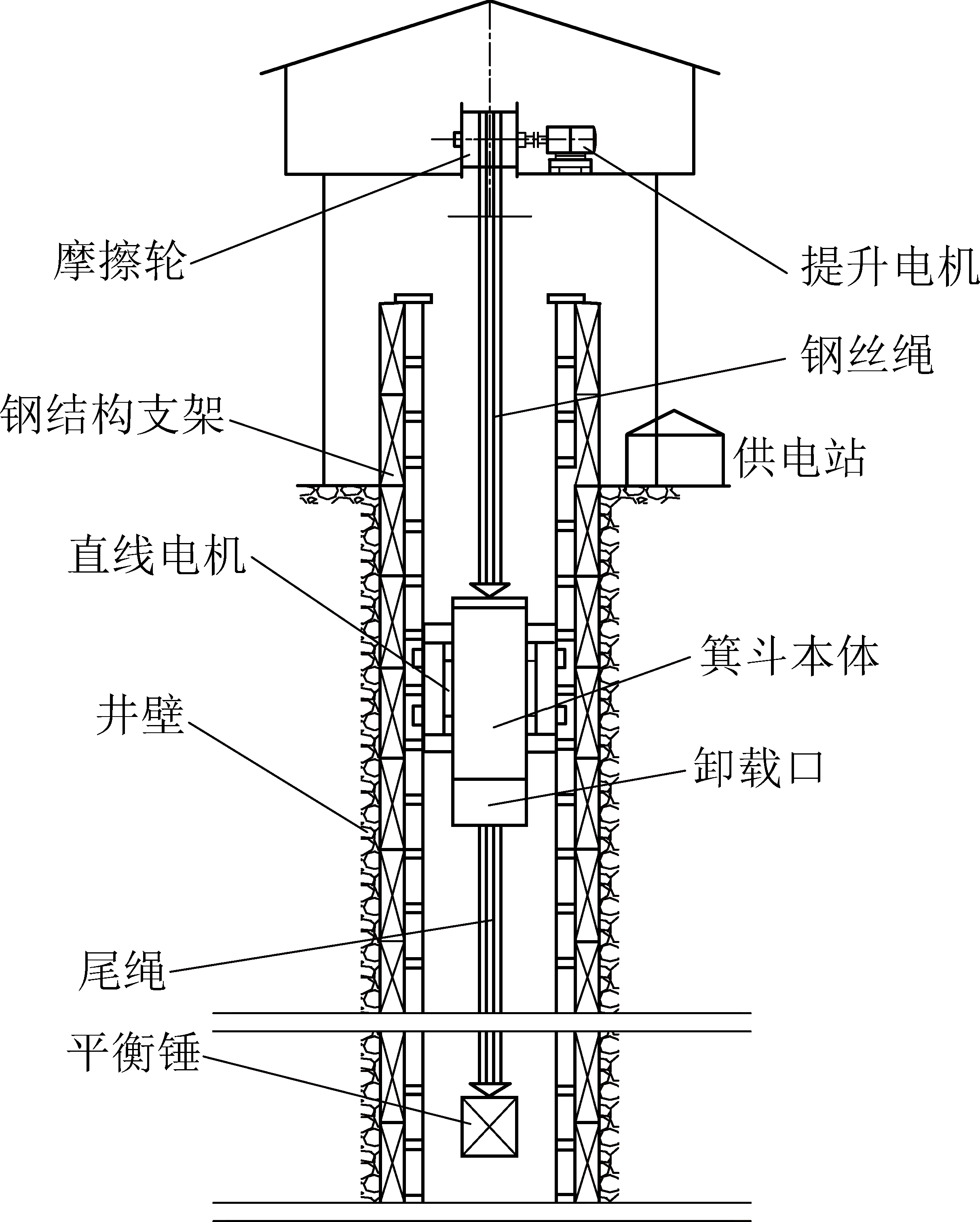

设计的直线电机辅助提升系统通过减速器带动摩擦轮的运转,进而拖动钢丝绳最终作用于箕斗,直线电机安装在箕斗非卸载口的两侧提供辅助驱动,如图1所示。尾端设立平衡锤可以有效减少提升箕斗所需要的驱动力,增加提升能力,适用于超深井、高载荷工况下箕斗的提升。系统采用分段式初级供电,多个初级分段共同提升,能够减少因整体供电带来的能源损耗,同时避免电机持续发热,增加电机使用寿命。

图1 直线电机辅助提升总体结构方案

Fig.1 Overall structure layout of linear motor auxiliary hoisting

1.2 直线电机布置和选择

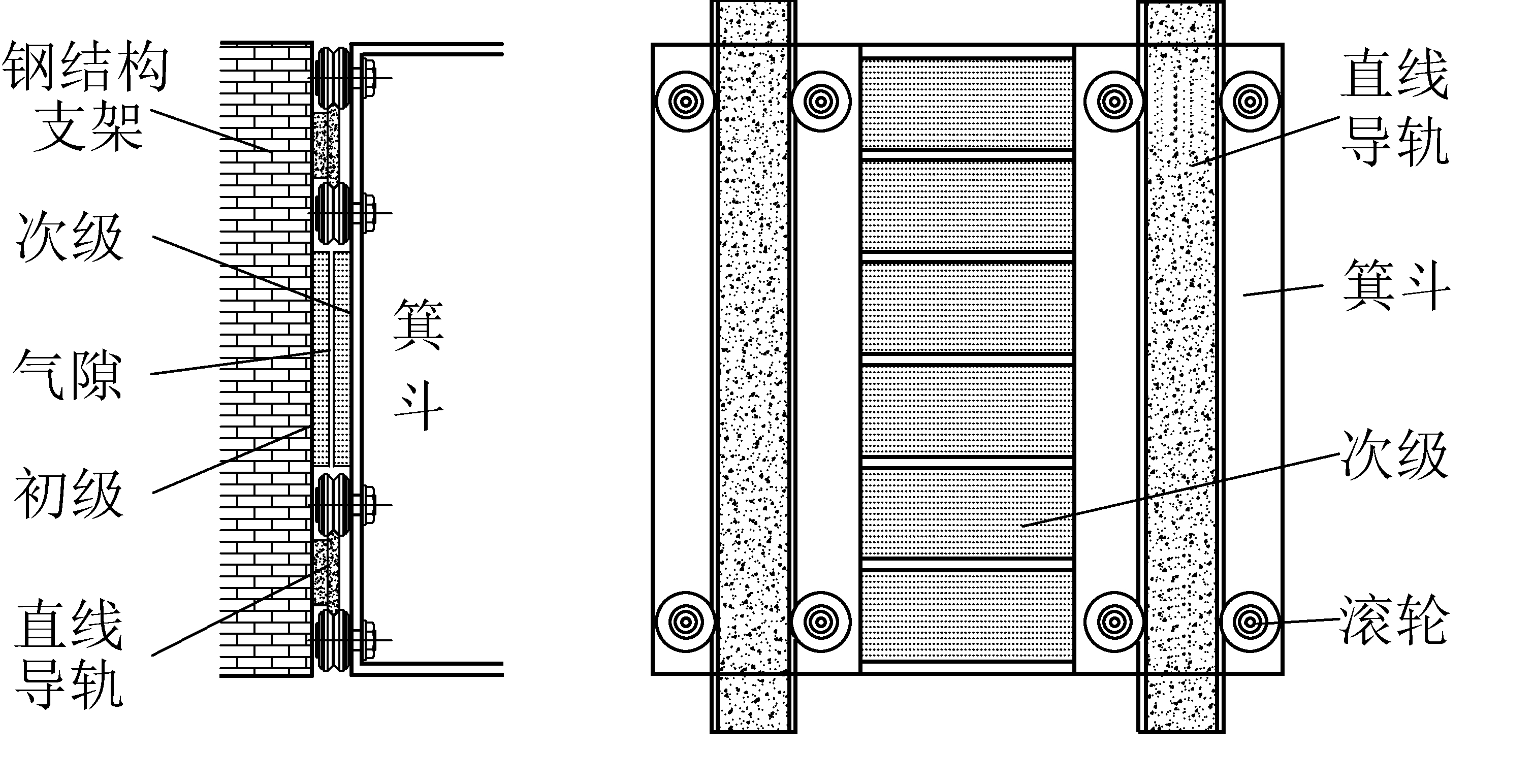

考虑到原有钢罐道难以支撑多个电机重量,将钢结构支架固定在井壁上代替原有钢罐道,内嵌式直线导轨以及直线电机初级则固定在该钢结构上,直线电机的次级以及滚轮则安装在箕斗本体上,具体结构简图如图2所示。通过钢丝绳牵引以及滚轮与直线导轨配合运动有助于防止箕斗侧倾,能够一定程度上保证电机气隙均匀稳定。

图2 直线滑轨在辅助提升系统中的结构布置

Fig.2 Structure arrangement of linear slide rails in auxiliary hoisting system

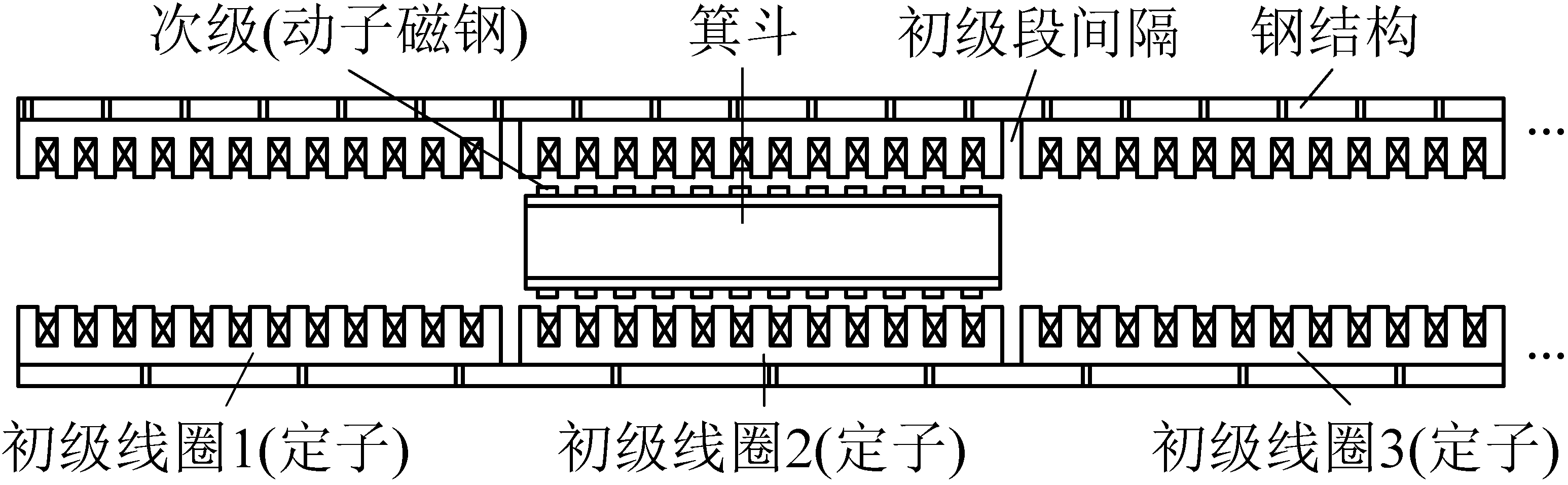

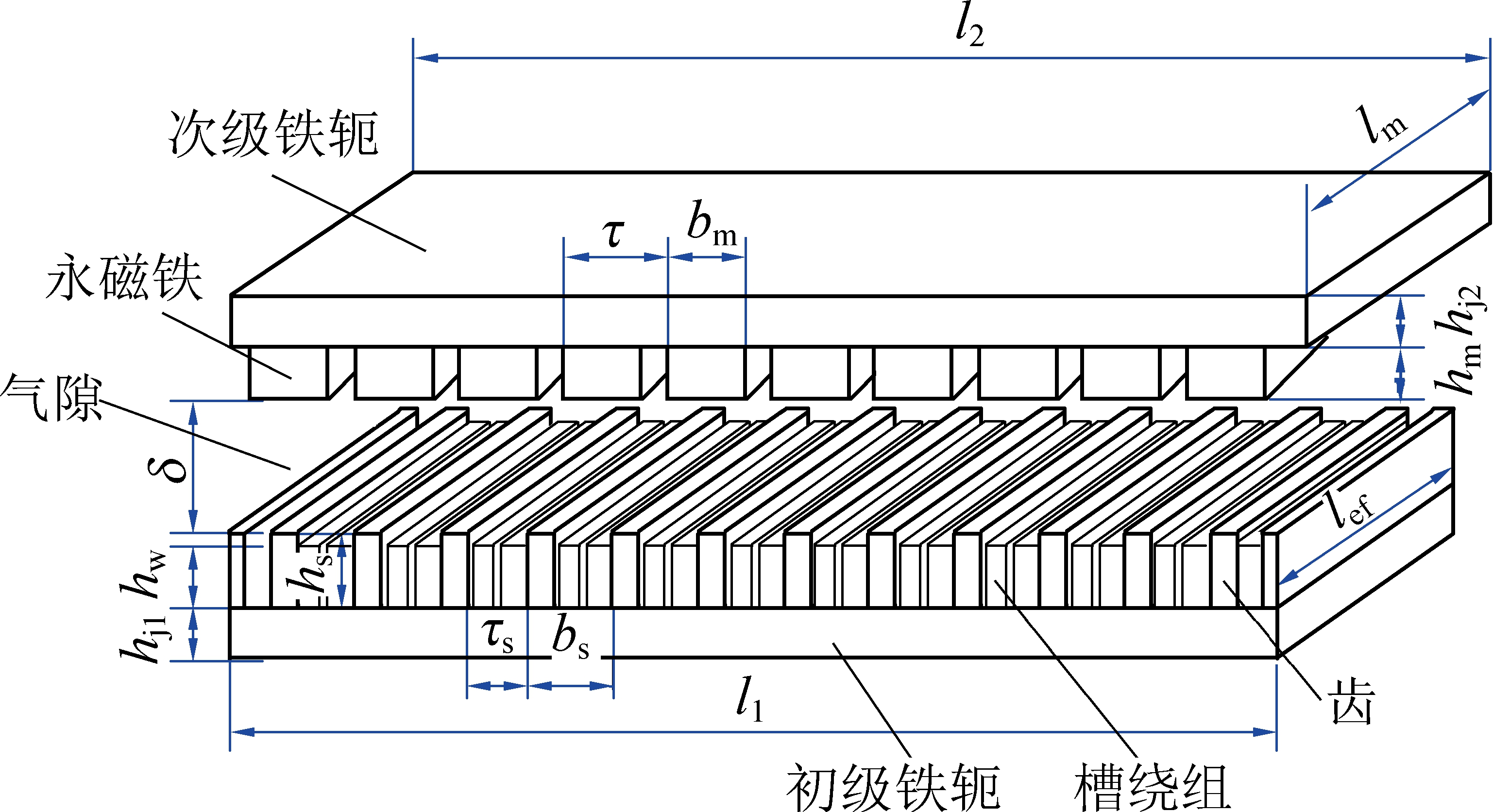

针对矿井超深井行程长、推力大的运输工况,直线电机选用次级无需与供电缆相连的动磁钢型初级分段永磁直线同步电机,如图3所示。采用单边PMLSM双侧辅助驱动,两侧直线电机对称分布理论上能够有效抵消法向电磁力对箕斗的作用力,同时保证系统推力的稳定性,实现左右推力平衡,但不可避免需要对箕斗增设加强筋,增加箕斗牢固性。

图3 动磁钢型初级分段PMLSM结构示意

Fig.3 Schematic of moving magnet and discontinuous primary PMLSM

1.3 箕斗结构及增额提升量

根据初始设计目标,确定矿井深度为1 000 m,根据定义特大型箕斗为名义载重50 t及以上的箕斗,设计在50 t基础上增加20%即10 t载重,设计箕斗所参照的型号为JL50/200B,额定装载重量为50 t。经过对参照型号的箕斗结构分析计算,首先对箕斗进行扩容设计,设计计算后增载箕斗的主要参数如下:

箕斗名义装载质量/t60斗箱高度/mm12 000总高度/mm23 000有效容积/m368断面尺寸/(mm×mm)4 100×2 050装卸形式同侧装卸

1.4 辅助提升系统结构设计

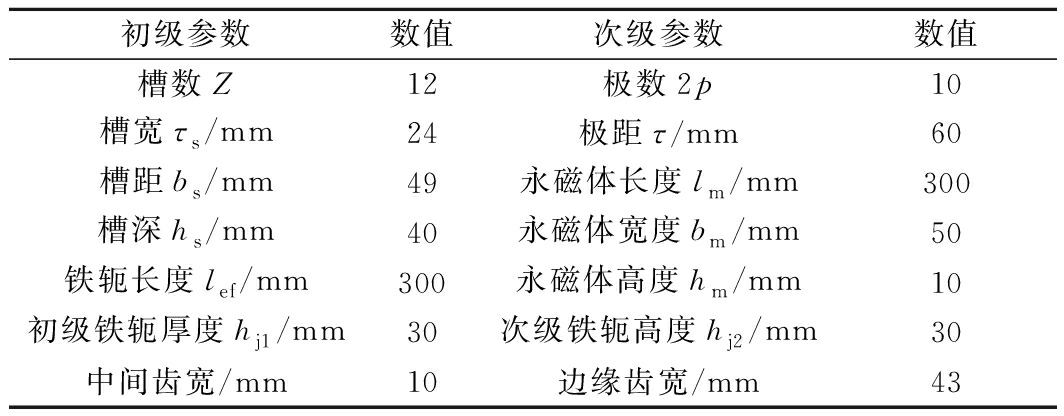

考虑箕斗自重、直线电机次级自重、加强筋以及摩擦增加带来的影响,结合箕斗自重与载重关系[15],设计增加12 t额外质量及10 t额外载荷,电机总推力为22 t,故单边PMLSM辅助提升11 t。增载设计箕斗总长为23 m,所设计单个电机整段总长不超过1 m,这里设计为1 m。根据箕斗长度将永磁同步直线电机分段最终确立为单边设计20个分段式初级,故单个永磁直线同步电机的同步推力确定为5 500 N。根据电机学理论和相关知识[16],对永磁直线电机的结构参数进行了整体设计,经对比研究多种极槽配合,最终选择10极12槽分数槽绕组,电机结构如图4所示,该极槽配合较成熟,齿槽力波动较小,便于设计加工和性能分析,并利用有限元软件Ansys Maxwell进行了建模仿真,优化了齿槽结构和永磁体宽度等参数,最终直线电机参数见表1。

表1 PMLSM主要参数

Table 1 Main parameters of PMLSM

初级参数数值次级参数数值槽数Z12极数2p10槽宽τs/mm24极距τ/mm60槽距bs/mm49永磁体长度lm/mm300槽深hs/mm40永磁体宽度bm/mm50铁轭长度lef/mm300永磁体高度hm/mm10初级铁轭厚度hj1/mm30次级铁轭高度hj2/mm30中间齿宽/mm10边缘齿宽/mm43

2 多电机同步控制策略

为保证辅助提升系统的稳定运转,设计了一种基于速度跟随的多电机同步控制策略,能够有效控制主电机与辅助提升电机之间以及多个辅助提升电机之间的速度误差和推力误差,有助于实现主提升电机和辅助提升电机对箕斗的协同驱动控制。

图4 10极12槽PMLSM结构示意

Fig.4 Schematic of 10-pole-12-slot PMLSM

2.1 多电机同步控制方式

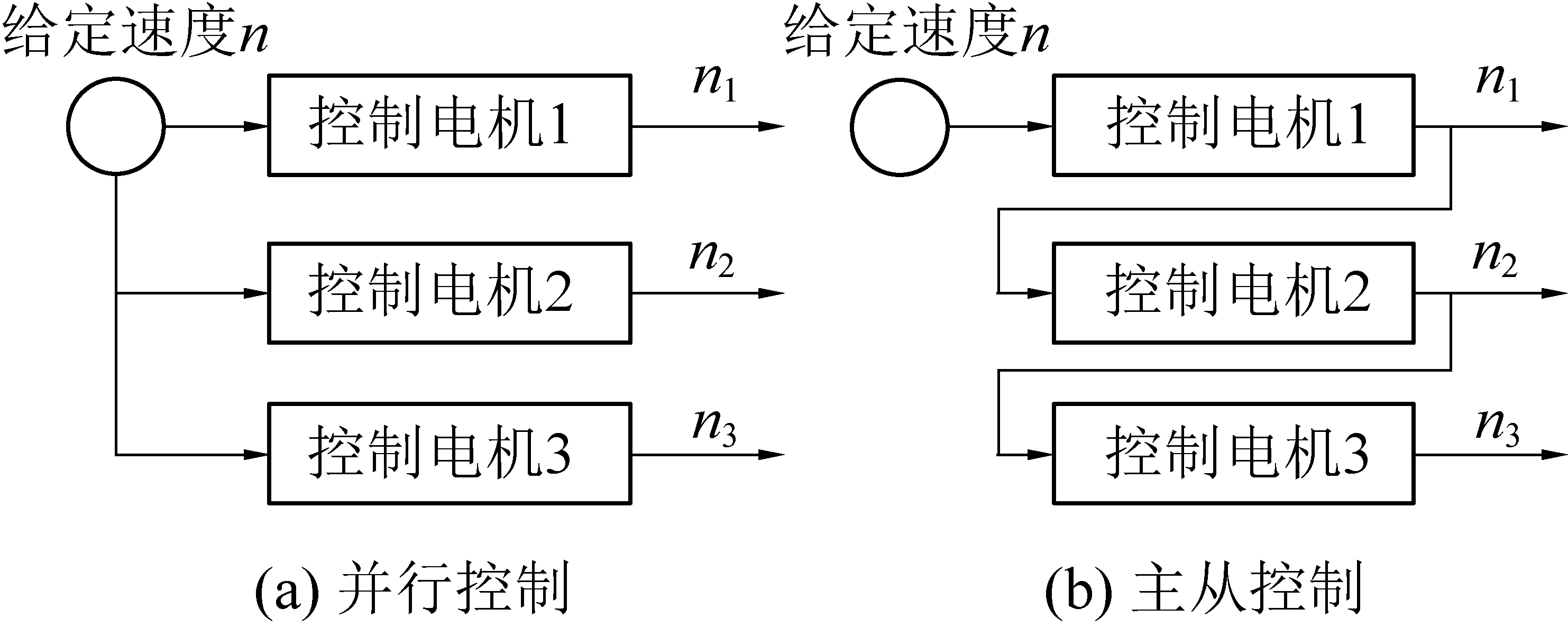

随着多电机同步控制应用场合的增加,目前多电机同步控制策略包括主从控制、并行控制、交叉耦合、智能算法等多种控制方式。设计的永磁直线电机辅助提升系统控制策略包括并行控制和主从控制2种同步控制方式,如图5所示。

图5 两种主要的多电机同步方式

Fig.5 Two main multi-motor synchronization methods

考虑超深井煤矿的应用场合下,主电机与辅助提升电机之间的控制信号传递距离较远,而辅助提升电机的推力作用区间与箕斗所在位置之间的误差要求较高,因此对主电机与辅助提升电机之间的同步速度要求较高。为解决此问题,需选择电机之间同步性较高的控制方式,并行控制由于对各电机输入信号相同,电机之间的同步精度主要与信号传输误差有关,电机之间不存在滞后,能够避免主提升电机与辅助提升电机产生干扰。因此选择并行控制作为主电机与辅助提升电机之间的同步控制方式。

为保证辅助提升电机具有快速连续均匀的速度响应,辅助提升电机单元之间采用主从同步控制方式[17]。主从式同步控制方式是将前一电机的速度信号传输给后一电机,电机速度同步控制性能较好,即使在速度突变情况下也能保证辅助提升电机之间较小的速度偏差。

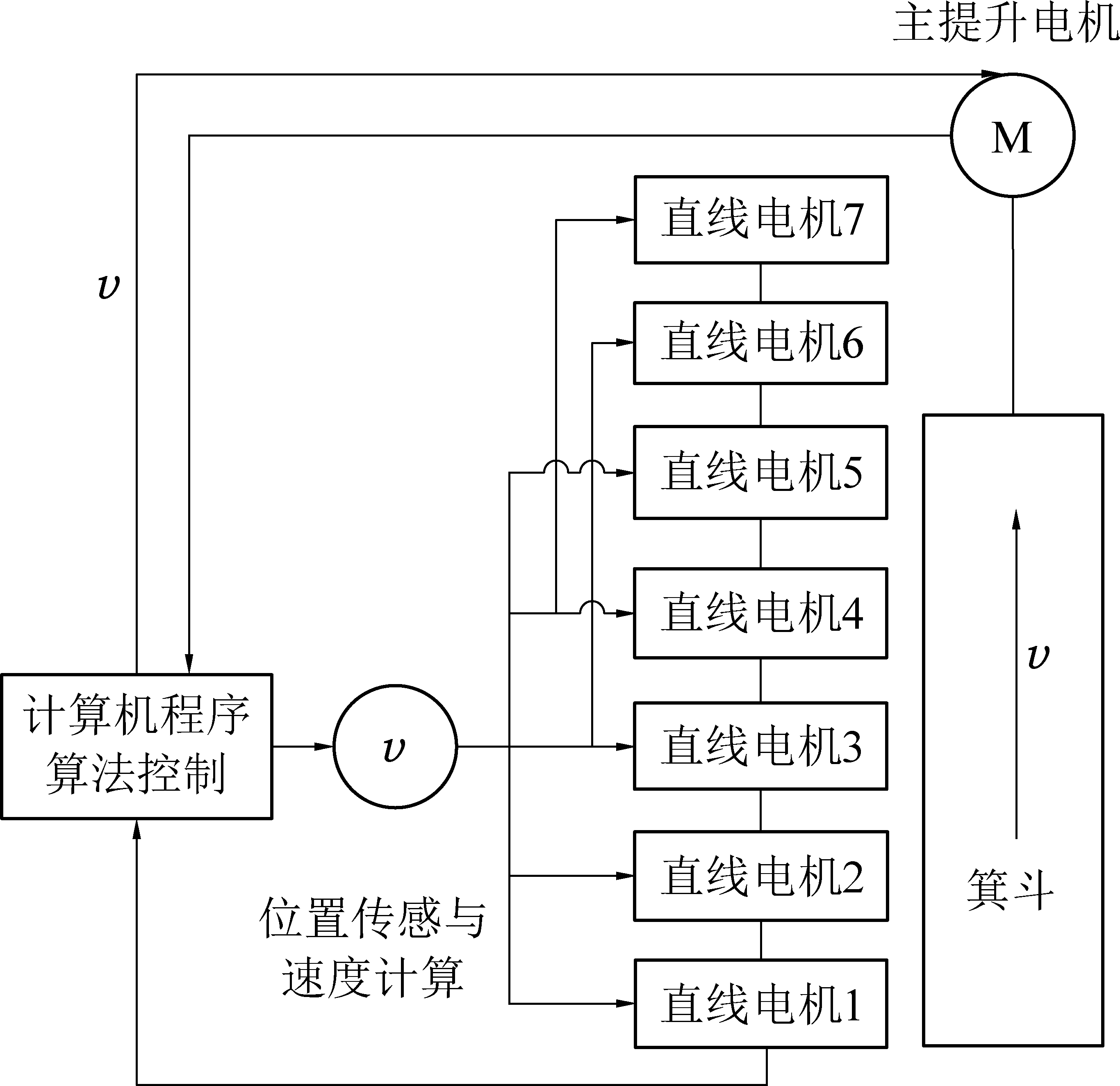

2.2 辅助提升系统多电机同步控制方案

根据2.1节分析,多电机同步控制策略为主提升电机与辅助提升电机之间采用并行式同步控制,辅助提升电机单元之间采用主从式同步控制。为便于表述所提出的辅助提升系统控制策略,对设计的单边20个单元电机控制方案进行了示意图简化,如图6所示,v为电机运行速度。

图6 PMLSM主从控制速度跟随策略

Fig.6 Master-slave speed following control strategy of PMLSM

考虑电机之间的输出信号存在一定的滞后性,且串联电机越多滞后现象越明显,会导致永磁同步直线电机次级与初级接触过渡阶段会产生一定冲击。为解决该问题,提出了对辅助提升电机的超前控制,使对箕斗进行辅助驱动的电机始终处于稳定状态。由图5可以看出,前5个电机已处于速度跟随的稳定运行状态,对箕斗进行辅助驱动,而即将运行的电机6则需要提前选择电机进行速度跟随。综合考虑信号传递距离与电机运行的稳定程度,电机6速度跟随电机要选择最后进入稳定状态的电机,此时选取电机3为主电机,电机6对电机3进行速度跟随,之后,电机7对电机4进行速度跟随,依次运行。

3 辅助提升系统仿真试验

在MATLAB/Simulink中对辅助提升系统进行了建模,并着重研究分析了不同工况下电机速度和推力速度跟随的仿真结果,从而验证主提升电机和辅助提升电机设计参数及其控制策略的有效性。

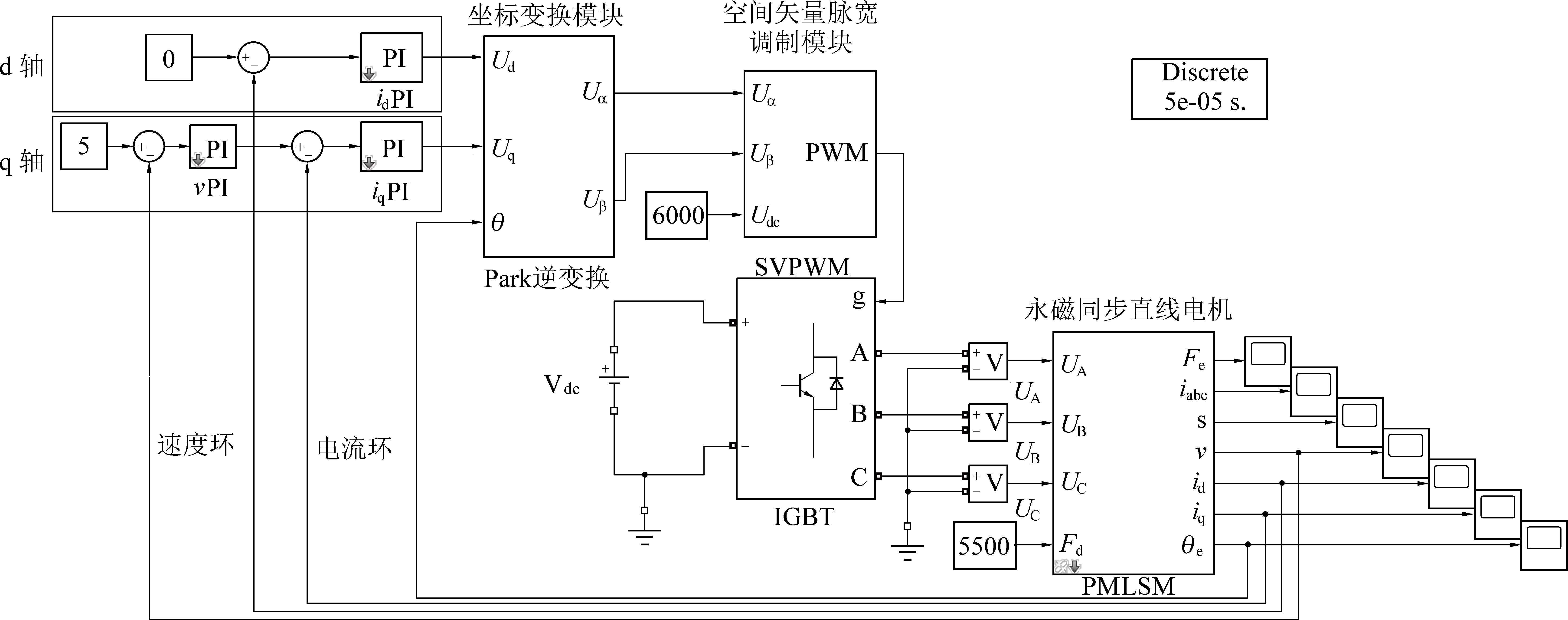

3.1 主提升电机和辅助提升电机仿真模型建立

为完善永磁电机设计及控制策略,采用Simulink子模块建立了电机矢量控制模型[18]。仿真界面如图7所示,仿真模型可划分成四大模块:①速度环、电流环及PI控制模块;②坐标变换模块;③永磁电机模块;④空间矢量脉宽调制模块(SVPWM)。

其中坐标变换模块包含在永磁电机模块之内,图中未明显标出,各个模块不断进行数据调节实现闭环控制,通过改变输入输出参数实现对整个模型在不同工况下模拟仿真[19-20]。文中采用的是id=0的双闭环矢量控制,该方法下电磁推力仅与输出电流iq成正比,因此id的目标值为0,id(d轴电流)经过idPI(电流调节器)输出值为Ud(d轴电压)。目标速度v经过vPI(速度调节器)输出值为iq(q轴电流),iq再经过iqPI(电流调节器)输出值为Uq(q轴电压)。因此速度v最终是通过控制电压Ud、Uq实现的。Ud、Uq(两相旋转坐标系下的电压)可以通过坐标变换模块转换为Uα、Uβ(两相静止坐标系下的电压),而Uα、Uβ的矢量和与UA,UB,UC(三相静止坐标系下的电压)的矢量和是相等的,因此若想产生需要的Ud、Uq最终需要产生相应的三相正弦电压UA,UB,UC。而三相正弦电压UA,UB,UC采用空间矢量脉冲调制(SVPWM)算法通过PWM控制功率器件(IGBT)的开关顺序和开关脉冲大小,将直流电压Udc逆变成三相正弦电压UA,UB,UC。将该电压通入永磁同步直线电机(PMLSM),电机即可产生克服负载Fd达到目标转速v所需要的励磁电流(id)和转矩电流(iq),此时电机的输出转矩为Fe。通过电流AD采样和编码器可分别对实际输出电流ia、ib、ic和速度v进行测量,其中ia、ib、ic可通过坐标变换转换成电流id,iq,从而形成电流闭环;目标速度v可与目标转速形成速度闭环。

图7 单元电机在双闭环控制下的仿真系统界面

Fig.7 Simulation system interface of unit motor in two closed-loop control

3.2 主提升电机与辅助提升电机同步控制仿真试验

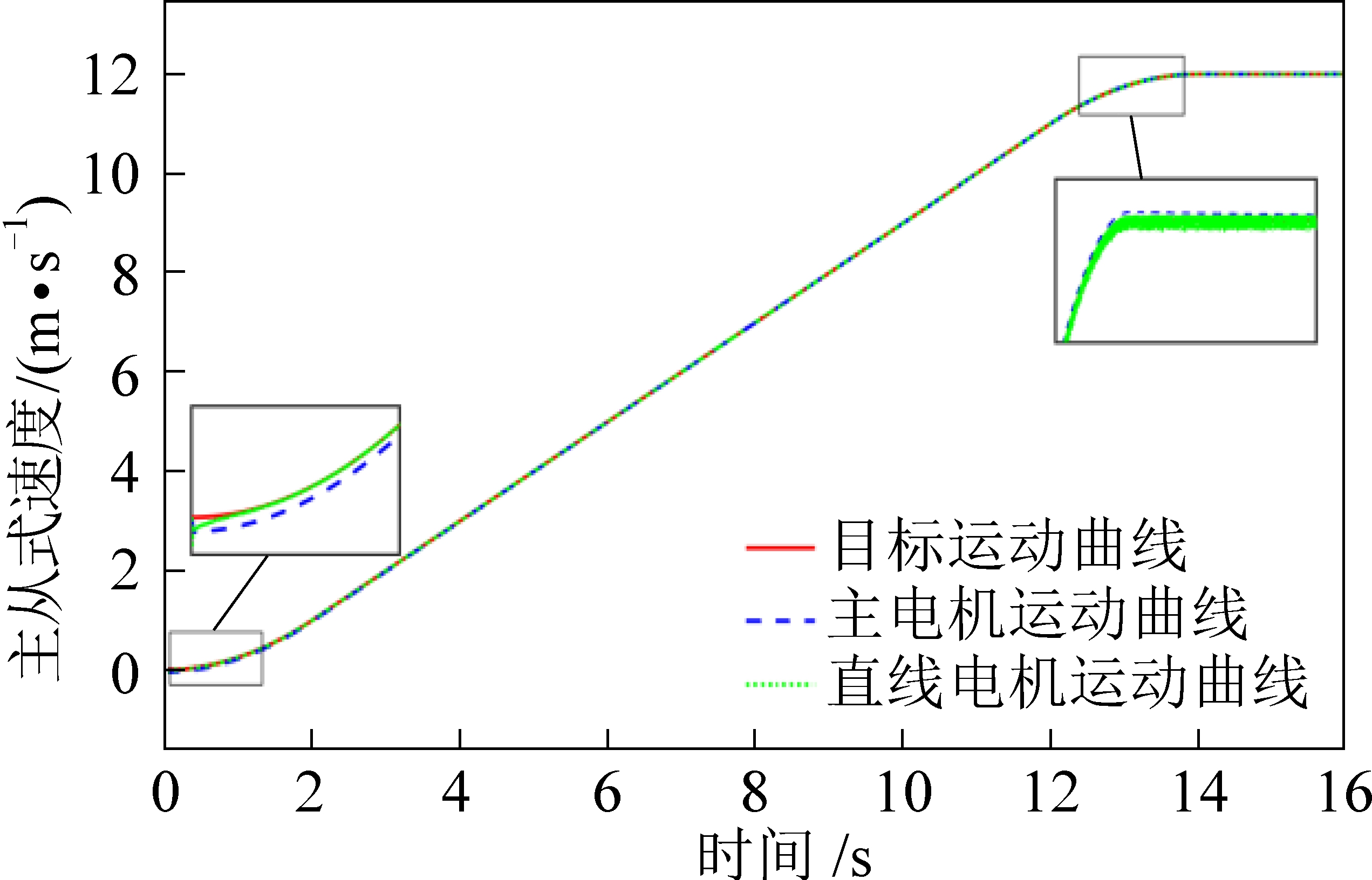

主提升电机和辅助提升电机采用并行式同步控制策略,2种电机给定输入信号一致,稳定输出信号一致。考虑到箕斗实际运动工况,仿真输入信号设置为加速度为1 m/s2的S形速度曲线,主提升电机和辅助提升电机在满载情况下分别对目标运动曲线进行跟随,仿真结果如图8所示。由图8可知,主提升电机和辅助提升电机仅启动阶段和12 m/s时具有很小的速度同步误差。因此,主提升电机和辅助提升电机采用并行式同步控制策略具有较好的同步效果。

图8 主提升电机和辅助提升电机仿真结果

Fig.8 Simulation results of main lifting motor and auxiliary lifting motor

3.3 多辅助提升电机同步控制仿真试验

对于辅助提升电机单元之间的主从式速度跟随同步控制策略,首先建立了上述单元电机仿真模型以验证辅助提升电机中选取为主电机的电机单元的稳定性,其次建立了3个单元电机之间速度跟随的仿真模型,采用如图9所示双闭环且id=0的矢量控制策略,将主电机的速度输出作为次电机的速度输入进行速度跟随仿真试验,以验证系统匀速、变速和制动工况下多电机主从速度跟随特性。

图9 三单元永磁直线电机速度跟随主从矢量控制系统

Fig.9 Master-slave speed following vector control system of three-stage PMLSM

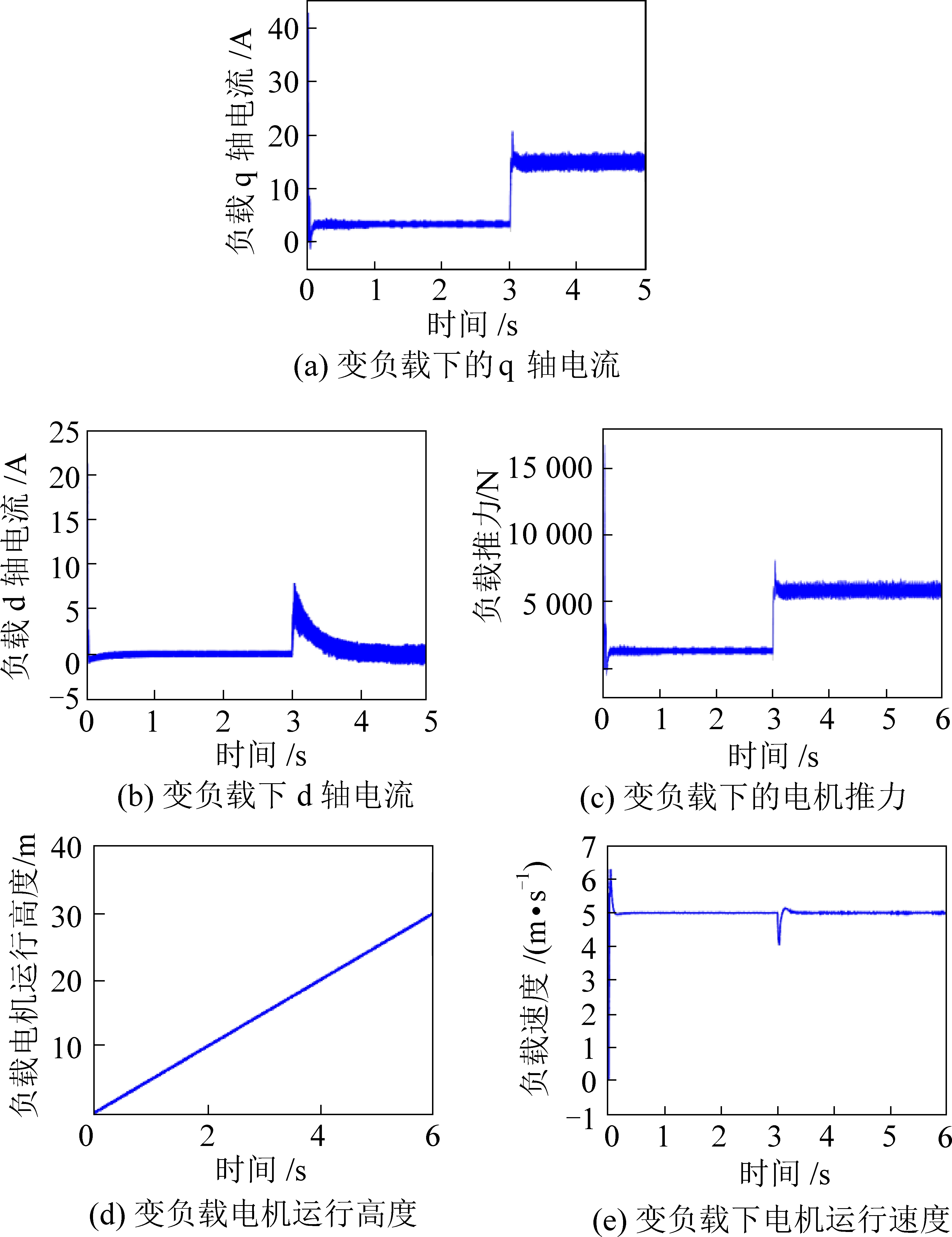

3.3.1 恒速变负载下的单元电机仿真试验

为检验电机单元闭环控制系统的稳定性,设定单元电机仿真负载在第3秒时由1 000 N直接突变成5 500 N,速度为5 m/s。经过仿真调试,得到图10所示仿真结果。

图10 恒速突变负载下的单元电机仿真结果

Fig.10 Simulation results of unit motor in constant speed and mutation load

结果表明在所施加的负载突变后,q轴电流由3 A变为16.5 A,id=0控制结果较为理想,电机速度能够在短暂减少后迅速恢复到5 m/s,响应速度较快,仅有较小超调量,验证了系统的稳定性。同时可分析出,负载突变后电流、电机推力、运行速度幅值变化有所增加是由于电机内部参数变化增大而PI调节器性能较差引起的。

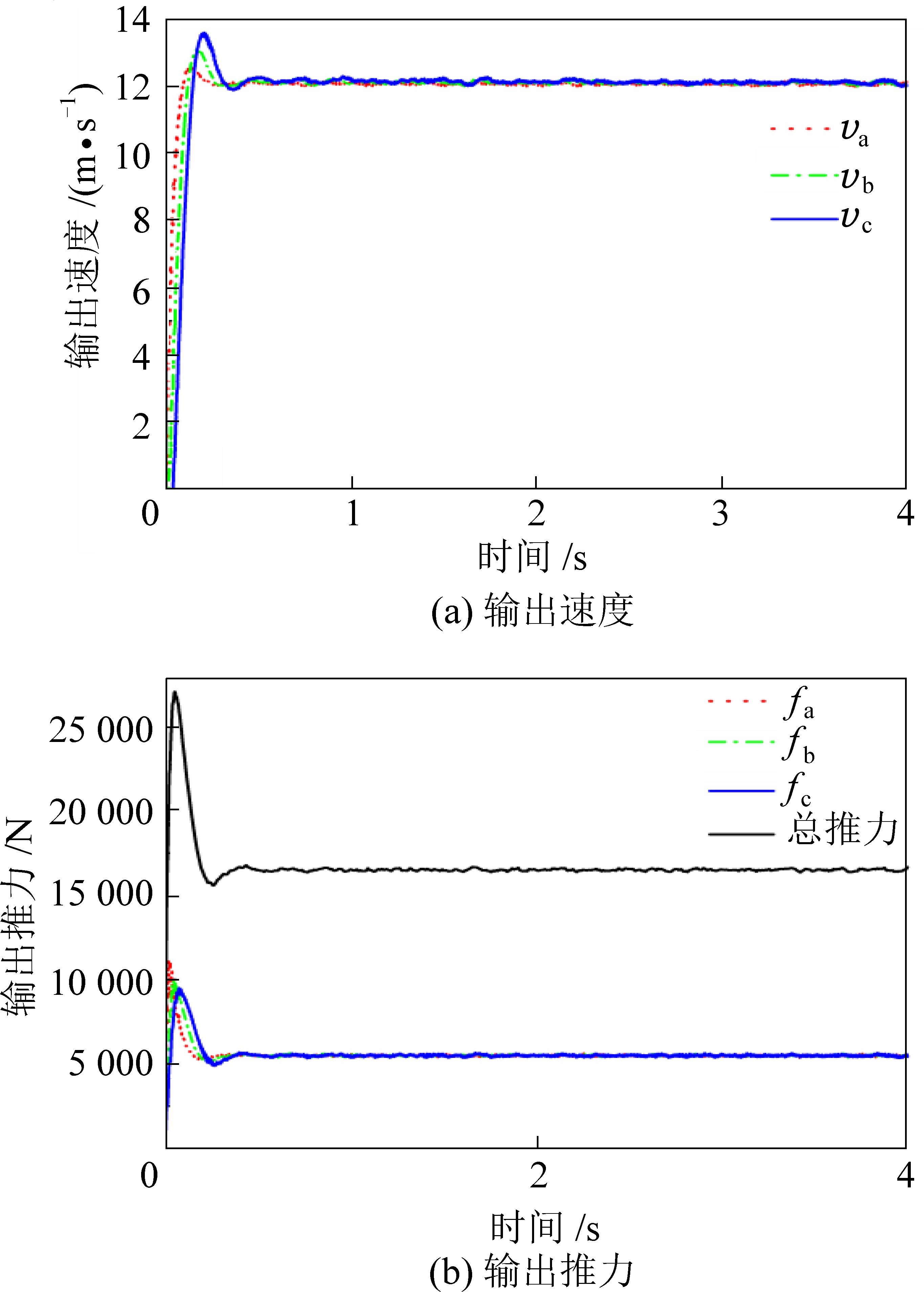

3.3.2 匀速下的多电机仿真试验

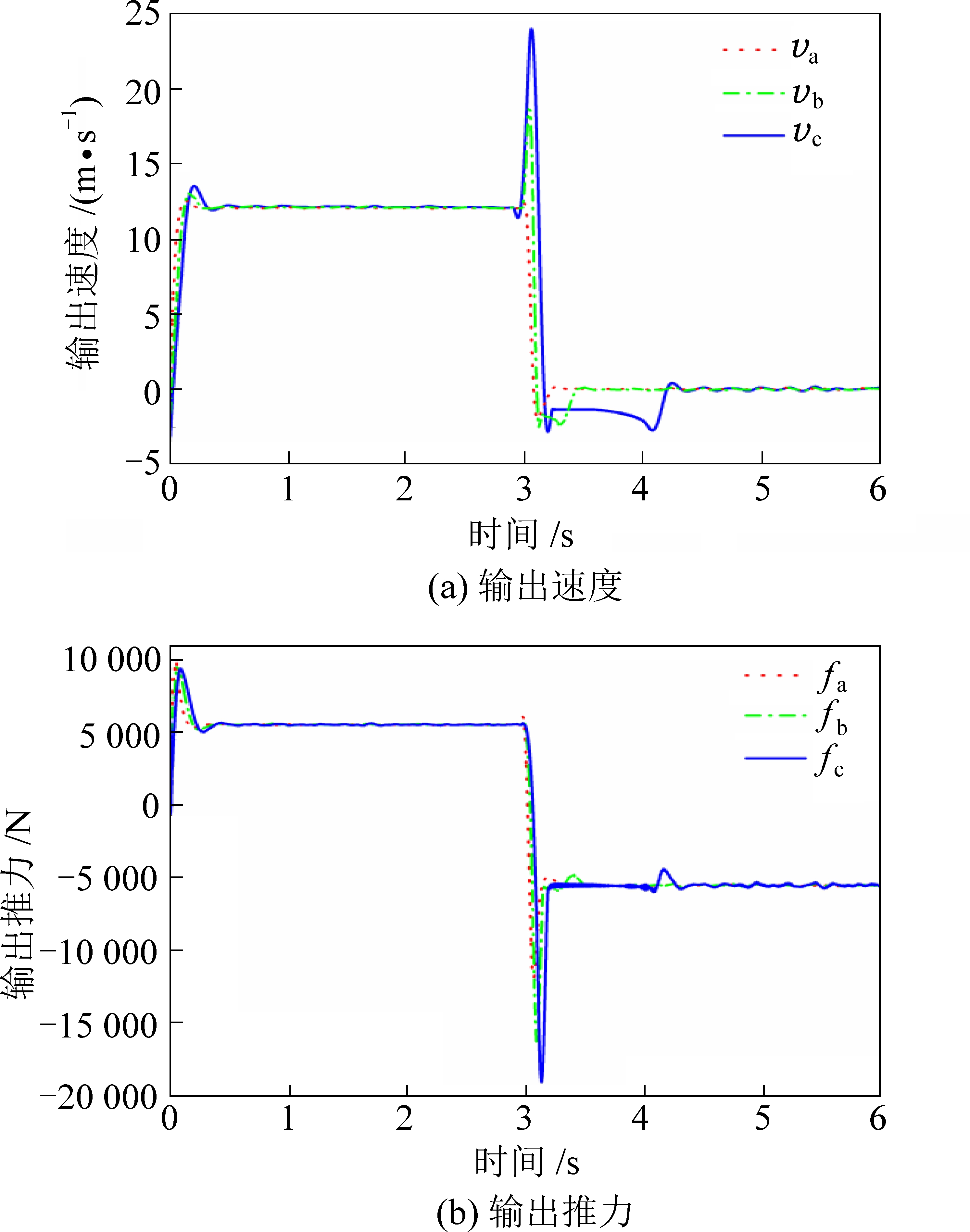

由于辅助提升系统自重较大,永磁直线电机运行过程必然会承担一定负载,因此仿真条件设定为运行速度12 m/s,负载5 500 N,仿真结果如图11所示。

图11 匀速下的多电机主从速度跟随仿真结果

Fig.11 Simulation results of the multi-motor master-slave speed following in constant speed

由图11a可知,电机a从启动运行至最高速度12 m/s仅用时0.084 s,进入稳定运行状态用时0.12 s,电机b、c分别在0.116、0.143 s后速度达到12 m/s,在0.26、0.35 s后进入稳定运行状态;电机平均稳定延迟时间为0.16 s,其中电机c同步速度的最大超调量为2.05 m/s;经数据计算和分析,电机稳定运行速度跟随误差率最大值计算结果为1.61%,平均误差率为0.96%,因此主从电机之间具有较好的速度跟随特性。电机主从速度跟随精度会随着电机数量增加逐渐变差,可以对主从控制策略进行改进以补偿电机速度同步精度。单元电机在稳定延迟时间内行驶距离1.92 m,而箕斗总长为23 m,单个电机设为1 m,因此电机运行过程中至少有两个边缘电机处于不稳定状态,至少设计2个电机进行电机速度传递,以保证速度传递的稳定性。

从图11b可以得出3个电机输出推力的变化状况类似,单个电机的输出推力能稳定在5 500 N处,总输出推力在0.38 s后进入稳定状态。单个推力平均滞后0.08 s,且三电机稳定运行后会出现较小的推力波动,电机总输出推力的平均波动和最大波动达到0.27%、4.5%,其中a、b、c三电机输出推力的平均波动依次为0.2%、0.29%、0.12%,最大波动依次为5.7%、4.75%、4.71%。经数据分析,电机速度跟随过程中,电机的输出推力波动并未随着电机数量增加而增加;总输出推力进入稳定状态的时间是由最后一个从电机决定的,验证了电机在匀速负载状态下优良的同步性和稳定精度。

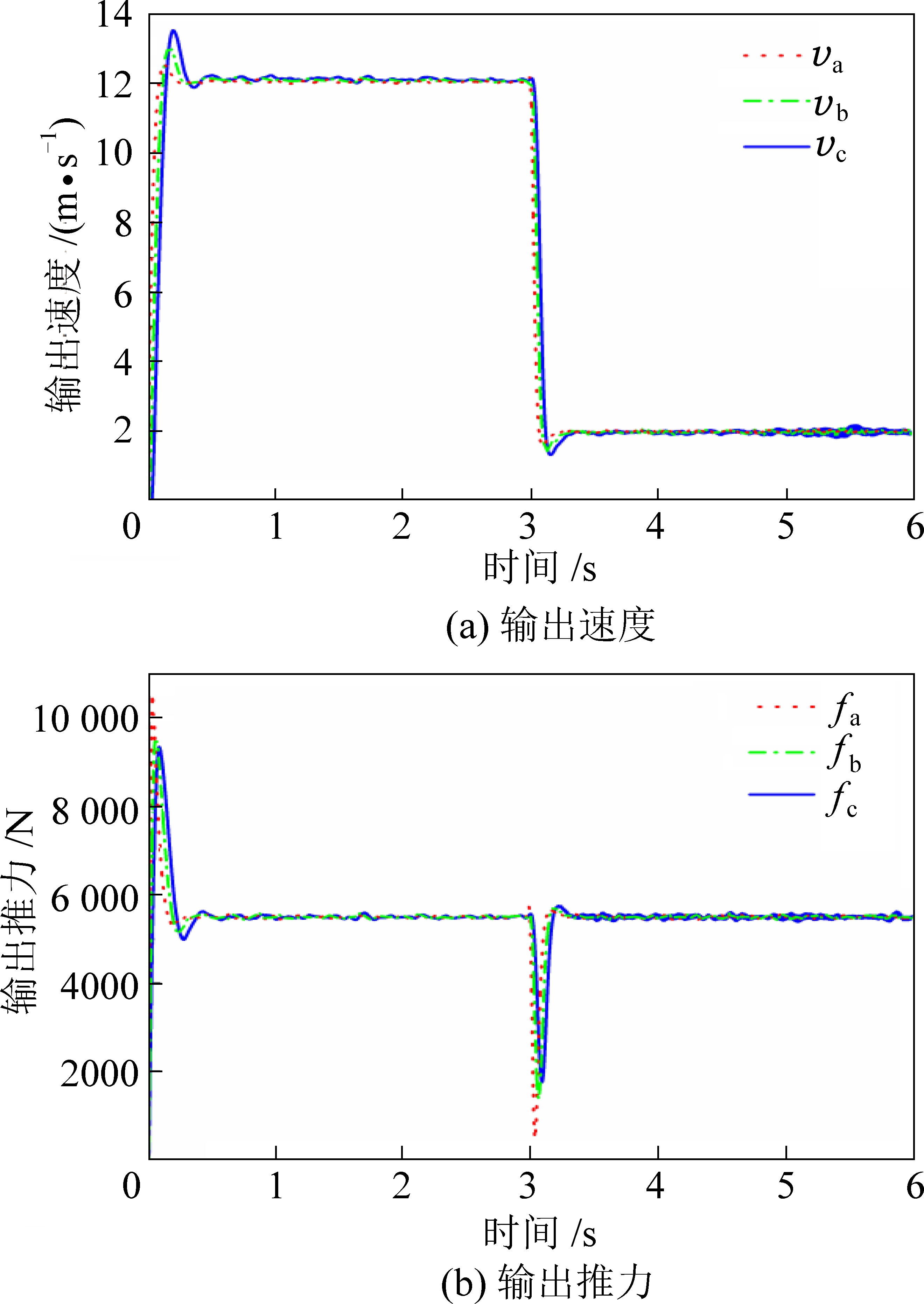

3.3.3 突变速度下的多电机仿真试验

为验证电机控制系统在速度发生突变时电机的输出推力和速度跟随的稳定性,设定仿真试验为电机以12 m/s匀速运行3 s后,速度突变为2 m/s。仿真结果如图12a所示,电机在速度发生突变后速度跟随特性良好,a、b、c三电机在速度发生突变后分别在0.19、0.24、0.29 s将速度从12 m/s稳定运行至2 m/s,速度响应时间为0.15 s,超调量较小,突变后电机同步速度精度与突变前保持一致。由图12b可知,在速度突变后,a、b、c三电机输出推力在短时间内大幅度下降至567、1 389、1 483 N,并在0.12、0.16、0.21 s后再次进入稳定状态,推力响应时间为0.045 s,较速度响应时间快了0.105 s,三电机的输出推力进入稳定状态后发生的平均波动依次为0.76%、2.1%、1.3%,有效验证了速度突变后电机速度和输出推力良好的跟随特性和稳定性。

图12 突变速度下的多电机主从速度跟随仿真结果

Fig.12 Simulation results of multi-motor master-slave speed following in mutation speed

3.3.4 制动状态下的多电机仿真试验

当反向控制永磁直线电机时可以提供电磁反向推力实现辅助制动,在突发状况下可以及时制动,提高矿井运输的安全性,还可以节省箕斗的运行时间,提高运输效率。设定仿真系统速度从12 m/s工作状态变为0,负载由5 500 N变为-5 500 N,电机可提供22 t电磁推力辅助制动。

从图13中可以得出电机a、b在0.5 s内能够及时有效地进行速度跟随,能够输出较为稳定的反向推力进行辅助制动,而电机c响应慢,速度和输出推力跟随稳定性差,导致电机c辅助制动效果较差。因此,系统制动状态下应使用并行式同步控制策略,同时控制多个永磁直线电机进行辅助制动。

图13 制动状态下的多电机主从速度跟随仿真结果

Fig.13 Simulation results of multi-motor master-slave speed following in braking state

经过以上仿真试验分析和总结,对所设计的多电机主从同步控制策略进行了有效验证。系统在匀速运行和加减速运行状态下,采用主从式速度跟随控制策略;在制动状态下,选择并行式同步控制策略;当整个系统采用主从速度跟随控制策略时,应至少超前控制2个电机进行速度跟随,以保证速度传递的稳定性,减轻箕斗在电机过渡阶段产生的冲击。

4 结论及展望

1)直线电机辅助提升系统选用动磁钢型初级分段永磁直线同步电机,初级采用分段式供电方式。

2)采用PMLSM双侧辅助驱动,单侧布置20个永磁直线电机进行辅助驱动,电机选用10极12槽平板式永磁直线电机单元,选取永磁铁宽度为50 mm,单个推力为5 500 N。

3)该辅助提升系统控制策略如下,主提升电机与辅助提升电机之间采用并行式同步控制;辅助提升电机单元之间在匀速、加减速运行状态下,采用主从式速度跟随控制策略;在制动状态下,电机选择并行式同步控制策略;为保证速度传递稳定性,减轻箕斗在电机过渡阶段产生的冲击,应至少超前控制两个电机进行主从速度跟随。

但是,本文对系统以及控制策略的仿真较为简化,考虑到千米深井运行工况复杂,未来还可在以下3个方面进行优化:① 矿井结构复杂,颗粒污染严重,通过优化系统结构解决直线电机次级与初级之间的清洁问题;② 建立整个箕斗提升系统的仿真模型,仿真主电机与辅助提升电机耦合后的控制策略,并进行千米矿井特大型箕斗等比例缩小模型的试验;③ 采用位置环,速度环、电流环三闭环控制策略,对电机运行过程中位置、速度、电流等参数的传输状况进行研究,甚至可以利用软件编程进行远程协调控制。

[1] 谢和平, 吴立新, 郑德志. 2025年中国能源消费及煤炭需求预测[J]. 煤炭学报, 2019, 44(7): 1949-1960.

XIE Heping, WU Lixin, ZHENG Dezhi. Prediction on the energy consumption and coal demand of China in 2025 [J]. Journal of China Coal Society,2019,44(7):1949-1960.

[2] 王双明. 对我国煤炭主体能源地位与绿色开采的思考[J]. 中国煤炭, 2020, 46(2): 11-16.

WANG Shuangming. Thoughts about the main energy status of coal and green mining in china [J]. China Coal, 2020, 46(2): 11-16.

[3] 李 伟. 深部煤炭资源智能化开采技术现状与发展方向[J]. 煤炭科学技术, 2021, 49(1): 139-145.

LI Wei. Current status and development direction of intelligent mining technology for deep coal resources [J]. Coal Science and Technology, 2021, 49(1): 139-145.

[4] 刘劲军, 邹声勇, 张步斌, 等. 我国大型千米深井提升机械的发展趋势[J]. 矿山机械, 2012, 40(7): 1-6.

LIU Jinjun, ZOU Shengyong, ZHANG Bubin, et al. Discussion trend of domestic large hoisting equipments for deep shafts of thousands meters [J].Mining Machinery, 2012, 40(7): 1-6.

[5] 葛世荣, 鲍久圣, 曹国华. 采矿运输技术与装备[M]. 北京: 煤炭工业出版社, 2015.

GE Shirong, BAO Jiusheng, CAO Guohua. Mining transportation technology and equipment [M]. Beijing: China Coal Industry Publishing House, 2015.

[6] 王旭东, 郭 军, 韩永伟. 葫芦素矿井50 t特大型箕斗休止时间预测[J]. 煤炭工程, 2013, 45(9): 8-10.

WANG Xudong, GUO Jun, HAN Yongwei. Prediction on inactive time of 50 t ultra large skip in Hulusu mine [J]. Coal Engineering, 2013, 45(9): 8-10.

[7] 蒋立飞. 矿井提升系统钢丝绳动态特性及实时测量系统研究[D]. 徐州: 中国矿业大学, 2019.

JIANG Lifei. Research on dynamic characteristics and real-time measurement system of wire rope in mine hoisting system [D]. Xuzhou: China University of Mining and Technology, 2019.

[8] 江厚祥. 深井提升钢丝绳疲劳及安全性分析[D]. 淮南: 安徽理工大学, 2017.

JIANG Houxiang. Fatigue and safety analysis of deep hoisting wire rope [D]. Huainan: Anhui University of Science and Technology, 2017.

[9] 王 淼. 矿山立井大吨位箕斗关键技术及力学特性研究 [D]. 徐州: 中国矿业大学, 2014.

WANG Miao. Key technologies and mechanical characteristics of mine shaft large skip [D]. Xuzhou: China University of Mining and Technology, 2014.

[10] 刘俊强. 永磁直线同步电动机垂直提升系统控制装置研究[D]. 焦作: 河南理工大学, 2009.

LIU Junqiang. Research on control device of vertical transportation system driven by permanent magnet linear synchronous motor [D]. Jiaozuo: Henan Polytechnic University, 2009.

[11] 张宏伟, 王新环. 永磁直线同步电机直驱电梯运行控制[M]. 徐州: 中国矿业大学出版社, 2018.

ZHANG Hongwei, WANG Xinhuan. Operation control of permanent magnet linear synchronous motor direct drive elevator [M]. Xuzhou: China University of Mining and Technology Press, 2018.

[12] 封孝辉, 胡兴志, 王长利, 等. 基于DSP的永磁直线同步电动机垂直运输系统矢量控制研究[J]. 微电机, 2010, 43(7): 99-101.

FENG Xiaohui, HU Xingzhi, WANG Changli, et al. Study on vertical transportation system vector control of permanent magnet linear synchronous motor based on DSP [J]. Micromotors, 2010, 43(7): 99-101.

[13] 鲍久圣, 张 磊, 葛世荣, 等. 垂直式直线电机辅助驱动的超深井特大吨位箕斗提升系统[P]. 中国: ZL201911100559.0, 2019-11-12.

[14] 刘 勇. 特大型箕斗的永磁直线电机辅助提升系统设计研究[D]. 徐州: 中国矿业大学, 2019.

LIU Yong. Design and research on auxiliary hoisting system of super large bucket based on permanent magnet linear motor [D]. Xuzhou: China University of Mining and Technology, 2019.

[15] 李业飞. 浅谈箕斗自重与载重的关系[J]. 煤炭工程, 1988, 19(12):50.

LI Yefei. Relationship between skip dead weight and load [J]. Coal Engineering, 1988, 19(12):50.

[16] 王秀和, 电机学(第2版)[M]. 北京: 机械工业出版社, 2013.

WANG Xiuhe, Electrical machinery (2nd edition) [M]. Beijing: Machinery Industry Press, 2013.

[17] 李金子, 肖炯然, 潘剑飞. 多永磁同步直线电机协同控制研究[J]. 吉林大学学报(信息科学版), 2019, 37(1): 32-39.

LI Jinzi, XIAO Jiongran, PAN Jianfei. Research on cooperative control of multi-pmsm linear motors [J]. Journal of Jilin University(Information Science Edition), 2019, 37(1): 32-39.

[18] 王洋洋. 刮板输送机永磁直驱系统机电耦合模型研究[D]. 徐州: 中国矿业大学, 2018.

WANG Yangyang. Study on electromechanical coupling model of permanent magnet direct drive system of scraper conveyor [D]. Xuzhou: China University of Mining and Technology, 2018.

[19] 张朝山. 垂直运动永磁直线同步电动机控制系统的研究[D]. 太原: 太原理工大学, 2009.

ZHANG Chaoshan. Research on control system of vertical motion permanent magnet linear synchronous motor [D]. Taiyuan: Taiyuan University of Technology, 2009.

[20] 赵希梅, 刘 超, 朱国昕. 永磁直线同步电机自适应非线性滑模控制[J]. 电机与控制学报, 2020, 24(7): 39-47.

ZHAO Ximei, LIU Chao, ZHU Guoxin. Adaptive nonlinear sliding mode control for permanent magnet linear synchronous motor [J]. Electric Machines and Control, 2020, 24(7): 39-47.