0 引 言

煤矿用设备列车[1]是煤矿综采工作面的动力控制核心,整体牵引长度约300 m,电缆液管吊挂单轨道长度约100 m,总吨位约300 t,传统绞车牵引设备列车[2]采用2台回柱绞车[3]前后拉动来调整位置,以便于为工作面正常开采提供支持[4],频繁移动牵引绞车、交替进行高空拆装单轨吊以及铺设轨道作业,每次都需要重新安装调试,劳动组织工序繁琐,移动周期长,在±5°以上的坡道上行走存在列车自滑移现象,整体稳定性差[5-7],容易误启动绞车,信号传递失误,钢丝绳断裂,存在严重的安全隐患。

为解决以上问题,笔者研发了长距离遥控式设备列车组,可实现巷道中的动力负荷中心[8]、泵站、电缆、液管、工具箱等设备与工作面“三机”设备快速联动,无需铺设轨道、挂电缆、移动绞车等繁重工作,避免设备列车发生自滑移、掉道、翻车、跑车、钢丝绳断等事故,减少耗材的消耗,很大程度上降低了工人的劳动强度,提高设备的自动化水平。

1 设备列车组

1.1 工作原理

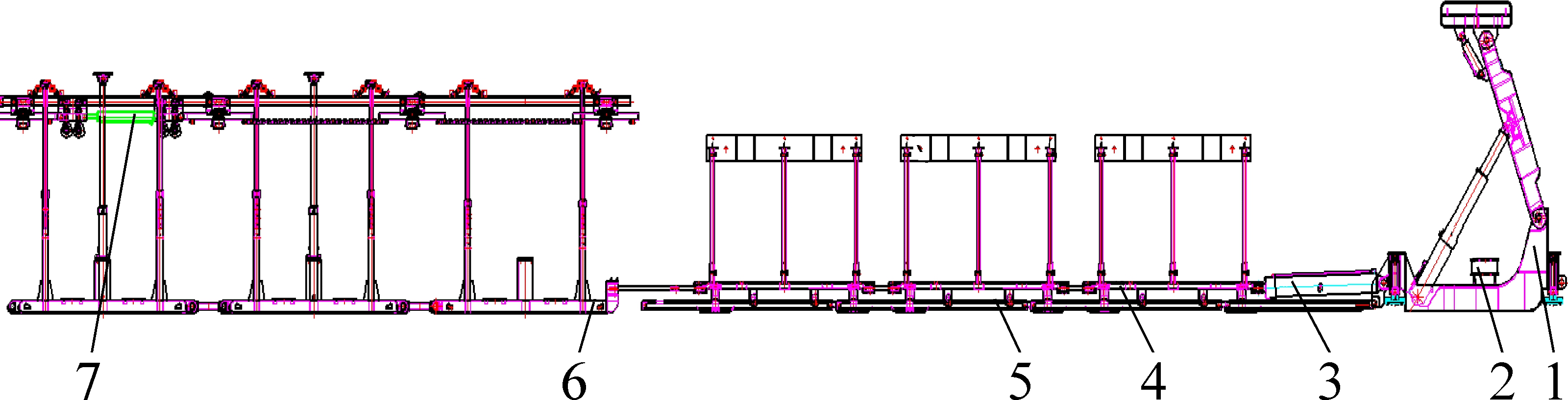

自移设备列车组[9]总长260 m(图1),主要由锚固牵引装置、自移轨道[10]、推移控制系统、40台自移式平板车[11]、远程遥控电液控制系统以及12台自动伸缩管缆装置组成。锚固牵引装置与自移式平板车互为支点,通过推移与远程遥控电液控制系统进行操作,实现设备列车整体前移[12],1个循环过程需要大约4 min,其运行顺序如下:①给立柱、调偏油缸供高压液,将锚固牵引装置脱离顶板至少300 mm,保证锚固牵引装置与巷道平行以及与巷道合理的安全空间;②提起自移式平板车的自移轨道,确保所用自移轨道脱离底板100 mm,给推移油缸供高压液,推移油缸伸出,将锚固牵引装置推出1个步距(不大于2 000 mm)后,操作立柱使得锚固牵引装置与巷道顶板牢固支撑;③降下自移式平板车的自移轨道,使得自移式平板车中部离地100 mm,给推移油缸供高压液,推移油缸收缩,自移平板车与伸缩管缆装置前移1个步距,伸缩管缆装置上的步进推移油缸往后伸出1个步距,提起自移平板车的自移轨道,自移平板车中部与底板接触。

1—锚固牵引装置;2—远程遥控电液控制系统;3—推移控制系统;4—自移平板车; 5—自移轨道;6—自动伸缩管缆装置;7—步进推移装置

图1 KDYZ40-40/2000矿用电控液压移动列车组

Fig.1 KDYZ40-40/2000 mine electric hydraulic mobile train set

1.1 结构特点

自移设备列车组以工作面乳化液为动力,通过远程遥控,实现列车自移、调偏、管揽自动收缩、防掉道、自适应等功能,达到高产高效矿井快速推进的目的。

1)采用自动调偏升降式自移锚固牵引装置替代传统绞车,实现工作面设备列车快速前移,防止列车翻车、跑车等事故的发生,避免传统绞车带电作业的安全隐患。

2)自动伸缩管缆装置替代传统单轨吊高空悬挂电缆的作业方式,实现工作面管揽自动伸缩功能,提高安全性,减轻劳动强度。

3)锚固牵引装置配置提升调偏以及防锚杆锚索破坏装置,可实现整机调偏、锚固支撑时有效避开锚杆锚索,保持顶板完整性。

4)自移平板车自带重型轨道、压轮以及升降系统,压轮采用自润滑滚动机构,实现列车滚动摩擦前移,防止列车掉道。

5)采用远程电液遥控控制系统以及环形供液方式,实现所有平板车同时升、同时降、同步牵引的控制要求。

2 锚固牵引装置

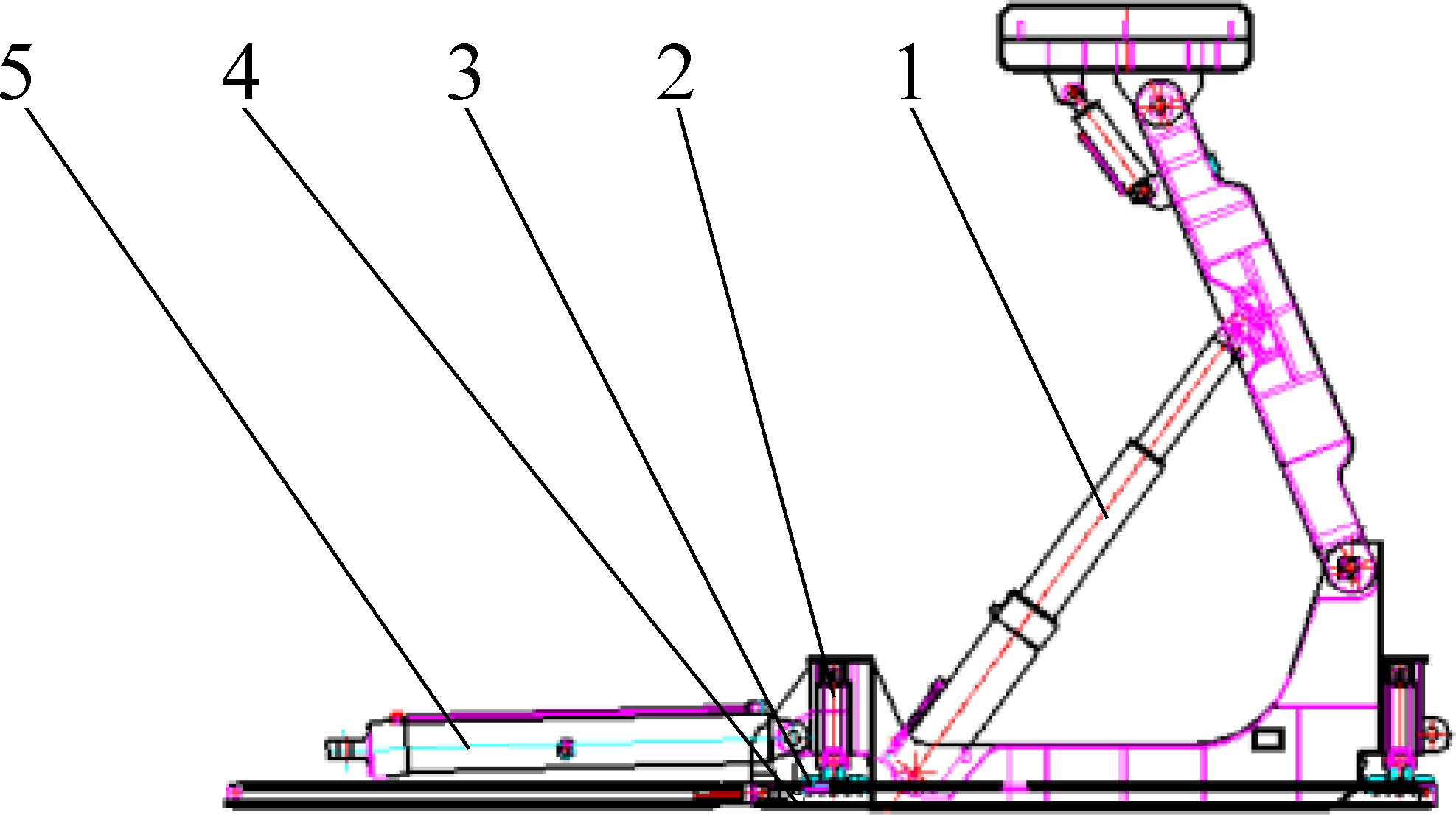

锚固牵引装置[13]为设备列车提供锚固牵引点,锚固牵引装置(图2)以液压为动力,由锚固架、调偏装置、升降装置、轨道以及推移控制系统组成,实现长距离设备列车快速前移,防止设备列车跑车和翻车。

1—锚固架;2—升降装置;3—调偏装置;4—轨道;5—推移控制系统

图2 锚固牵引装置

Fig.2 Anchorage traction device

2.1 锚固牵引装置的结构特点

锚固牵引装置的结构特点如下:

1)锚固牵引装置可实现自动调偏升降功能,满足不同巷道条件的使用需求。

2)锚固架配有自动推移控制系统、专用轨道和轨道提升装置,避免钢丝绳断裂导致的跑车事故,保证设备列车在10°以下巷道上快速推移。

3)升降装置提升范围大、轨道采用滑靴板设计,升降装置与轨道采用滚动方式连接,整机运行阻力小,轨道接地面积大。

4)锚固牵引装置采用2000行程推移系统以及设计顶梁缓冲保护装置,降低锚固牵引装置对巷道顶板的破坏,避免对顶板的反复支撑。

2.2 主要技术参数

锚固牵引装置主要技术参数如下:型式为支撑掩护式,高度1 900~3 800 mm,初撑力(P=35 MPa)2×2 150 kN,锚固装置提升高度150 mm,锚固装置调偏距离100 mm,牵引力1 000 kN。

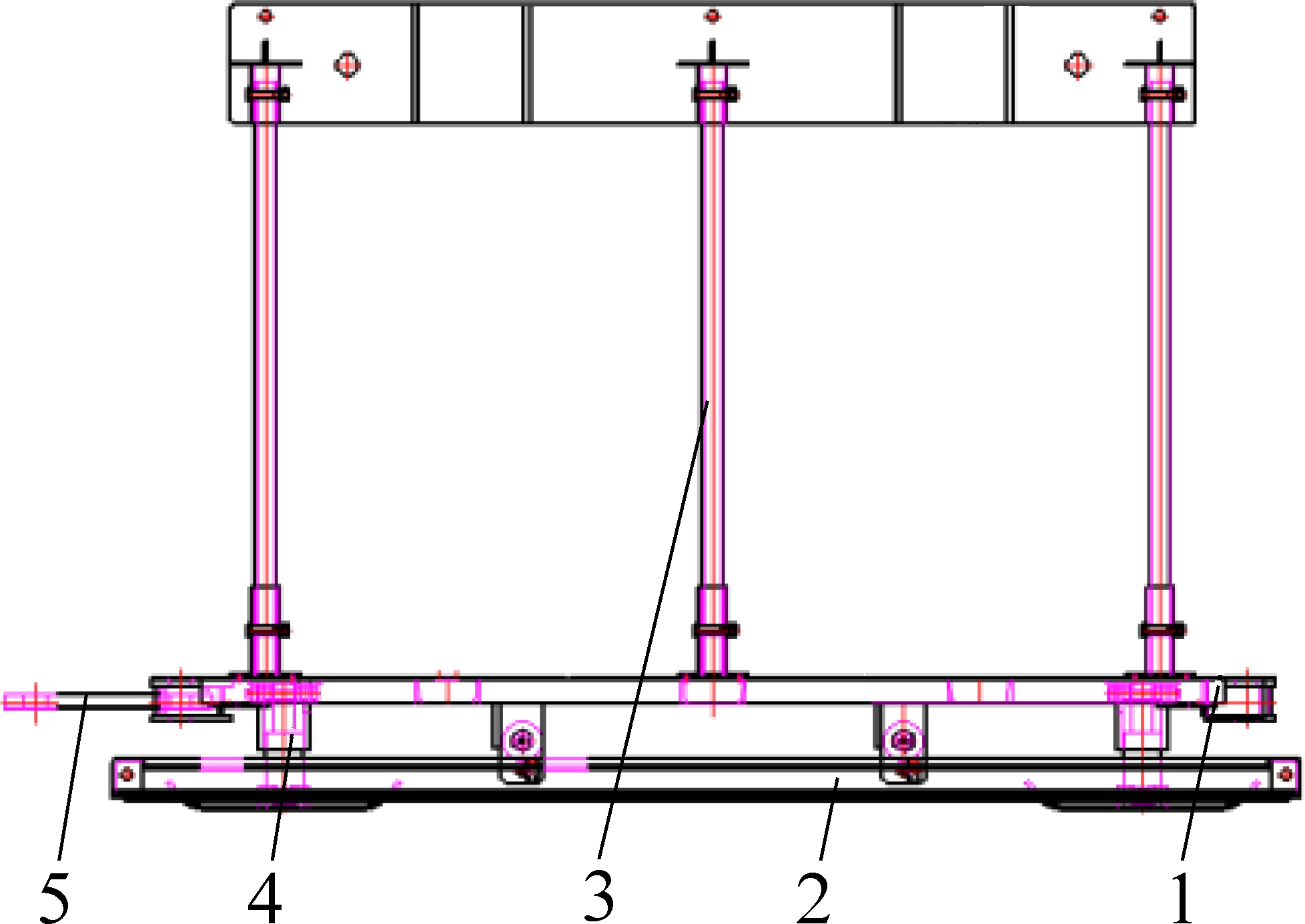

3 自移式平板车

自移式平板车(图3)为设备列车组中主要承载机构,主要由平板车、轨道、管揽储存架、升降装置以及连接装置组成。无需人工铺设轨道,避免设备列车翻车事故的发生,能够适应大坡度巷道的要求,提高了安全性,减轻劳动强度,其主要结构特点如下:

1)自移式平板车配有专用轨道和轨道提升装置;专用轨道间通过连接段铰接,适应上下坡道,实现移动列车组整体迈步自移,避免列车组跑车和掉道事故的发生。

2)提升装置在设计时和轨道的摩擦方式为滚动摩擦,摩擦力小,不易损坏,整体运行平稳。

4)管揽储存架采用整体式框架结构,便于液管、电缆日常管理与维护。

1—平板车;2—轨道;3—管揽储存架;4—升降装置;5—连接装置

图3 自移式平板车

Fig.3 Self-propelled flat car

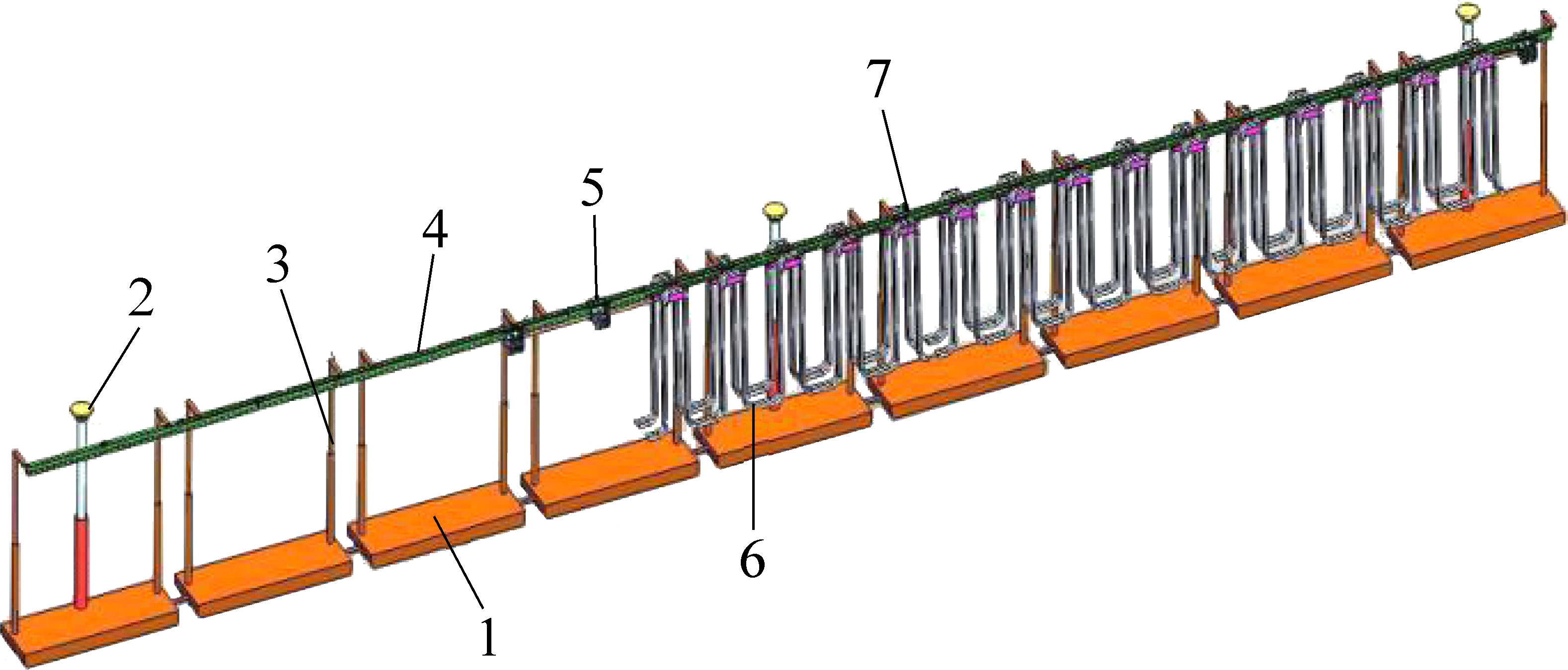

4 自动伸缩管缆装置

自动伸缩管缆装置(图4)可将设备列车的电缆、液管吊挂于管缆装置的单轨吊上,实现电缆、液管自动伸缩,减少管缆磨损,取消高空悬挂管缆作业方式,提高人员与设备的安全性。

4.1 自动伸缩管缆装置特点

自动伸缩管缆装置特点如下:

1)完全替代传统的单轨吊高空悬挂电缆以及液管,管缆通过电液控制系统与工作面同步自动伸缩,减少了液管与电缆的长度,避免高空作业的安全隐患,实现了工作面的自动化。

2)悬臂梁自动伸缩调节悬挂单轨吊的高度,适应不同高度的巷道。

3)撑顶立柱防止拉移管缆伸缩时发生侧翻现象,保证了设备的安全稳定性。

1—运输车;2—撑顶立柱;3—悬臂梁;4—工字钢梁;5—步进推移装置;6—管缆;7—管缆托架

图4 自动伸缩管缆装置

Fig.4 Automatic telescopic rubber tube cable device

4.2 主要技术参数

自动伸缩管缆装置主要技术参数如下:步进推移油缸最大推力3 00 kN,电缆推移行程 1 500 mm,设备工作最大倾角±18°,单个制动装置的最大静制动力≥150 kN, 存储电缆长度≤25 000 mm。

5 设备列车组液压控制系统

设备列车由1台锚固牵引装置、40台自移式平板车以及1组自动伸缩管缆装置组成。整套液压系统由乳化液泵站提供动力源,具体技术实施方案如下:

1)采用环形供液方式,提高单台设备同步性以及的响应速度,保证40个平板车的同时快速升降。

2)将300 m的设备列车分成10个控制单元组,1个单元组通过26功能主阀中的22个控制功能控制1台锚固牵引装置,8个单元组通过8功能主阀控制40台自移平板车,1个单元组通过8功能主阀控制1组自动伸缩管缆装置,实现各个单元分组控制。

3)通过1组26功能余下的4个控制功能控制所有8功能主阀的升降动作,实现所有自移平板车同时升降、同步牵引的控制要求,实现整个自移设备列车整体快速前移。

6 设备列车组远程电液控制系统

电液遥控控制系统开发设计时,实现设备就地控制[14]、全设备列车范围内的遥控控制;考虑避免300 m设备列车控制时出现长管路流阻损失过大,导致单个设备单元动作不同步,速度缓慢;长距离电液控制导致遥控电信号干扰以及减弱,导致电液控制系统可靠性降低以及实现53个单台设备分别实现顺序控制和同步升降以及前移的技术要求,具体技术实施方案如下:

1)锚固牵引装置通过1组26功能控制器实施控制[15]。该控制器与8个单元组子系统控制器连接构成整体控制系统,锚固牵引装置[8]安装2个压力传感器与2个行程传感器,控制器通过压力数据判断锚固牵引装置初撑力与推移行程执行状态,保证设备良好运行。

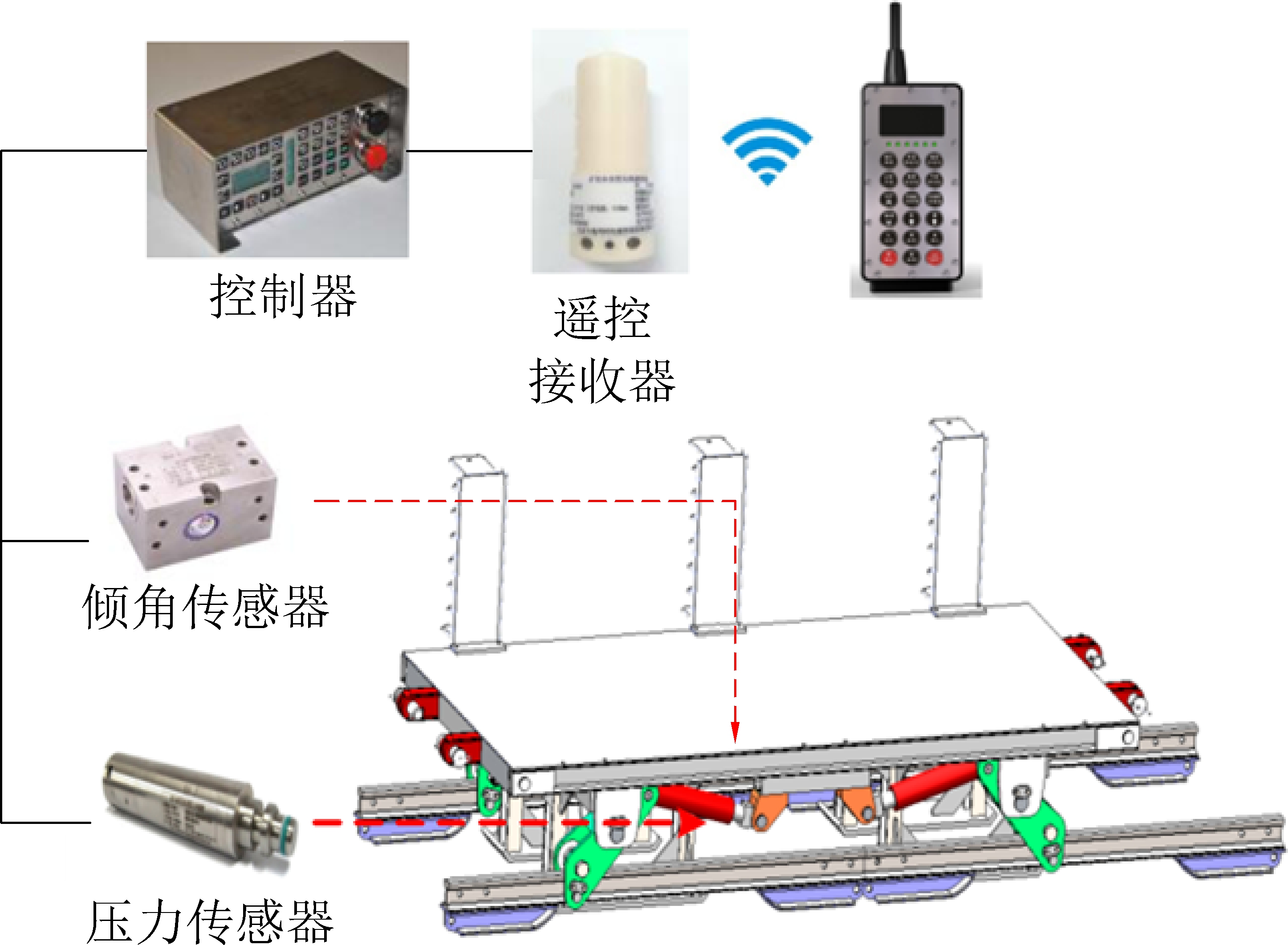

2)自移平式板车分组控制与整体同步控制。自移式平板车控制方式如图5所示,每台控制器通过电磁阀驱动口控制多组电磁先导阀,每个先导阀对应1个平板车,从而实现对5个平板车升降控制。控制器通过压力、倾角等传感器对平板车进行升降油缸及平板车姿态监测,通过升降动作执行前后平板车姿态变化及相邻车的姿态判断油缸是否执行升降动作,执行动作是否满足设备整体前移的要求,并通过CAN总线实现不同控制器之间数据交互与时序分组控制以及整体同步控制。

图5 自移式平板车控制方式

Fig.5 Control mode of self-propelled flat car

3)每组控制器均在RS-232接口安装1个无线接收器,遥控器通过无线接收器接入控制系统,可以实现控制系统的全功能遥控操作[16]。遥控器控制信号范围覆盖整个自移设备列车,且控制距离达到25 m,可实现任意设备列车区域的任何1组设备的动作控制。

7 结 论

随着国家和社会对煤矿安全、高效开采越来越重视,传统设备列车采用绞车牵引,人工铺设轨道,高空悬挂电缆存在着诸多安全隐患、劳动强度大,工作效率低、设备稳定性极差、设备故障率高,控制方式落后。严重制约着矿井高产高效,自动化、智能化技术的发展,井下长距离自动化设备列车组对锚固牵引、设备列车的安全运行、管缆拖挂和存储方式带来的革新性变革,解决了综采工作面设备列车管理控制自动化问题,具有较大的市场推广前景。

1)自动化设备列车组减少操作人员,推进综采面自动化、无人化管理,从根本上将对设备列车工作方式进行彻底革新。

2)自动化设备列车组实现管缆自动拖挂和存储,取消高空作业,降低劳动强度以及工作面耗材的消耗。

3)采用分组遥控电液控制系统,环形供液以及多传感器反馈闭环控制方式,提高了列车长距离控制速度,实现了列车同步平稳安全运行。

[1] 宁振兵.单轨自移设备列车系统的设计及应用[J].机械工程与自动化,2014(2):214-215.

NING Zhenbing.Design and application of self-mouing monorail train system[J].Mechanical Engineering & Automation,2014(2):214-215.

[2] 陈峤鹰,黄继强,张晓君.煤矿用回柱绞车安全问题探析[J].煤矿开采,2008,13(6):70-71.

CHEN Qiaoying, HUANG Jiqiang,ZHANG Xiaojun.Analysis of safety problems of mine drawing hoist[J].Coal Mining Technology,2008,13(6):70-71.

[3] 屈淑亚,陈清华,张立祥.滑靴式设备列车平板车结构设计与分析[J].煤矿机械,2013,34(9):14-16.

QU Shuya,CHEN Qinhua,ZHANG Lixiang.Flat car structure design and analysis on slinding shoe type apparatus for train[J].Coal Mine Machinery,2013,34(9):14-16.

[4] 周建军.YQKGC-00液压卡轨式自移装置的应用[J].山西煤炭管理干部学院学报,2015,28(3):59-60.

ZHOU Jianjun.Application of YQKGC-00 hydraulic track-clamping self-moving device[J].Journal of Shanxi Coal-Mining Administrators College,2015,28(3):59-60.

[5] 王晓峰,张银星.新型设备列车中带提升机构的平板车[J].机械管理开发,2016,31(11):23-24.

WANG Xiaofeng, ZHANG Yinxing. Platform lorry of hoisting in trains for equipment[J].Mechanical Management and Development,2016,31(11):23-24.

[6] 孙启得.液压自移式设备列车的研制与应用[J].煤矿现代化,2017(6):108-110.

SUN Qide. Development and application of hydraulic self-moving equipment train [J].Coal Mine Modernization, 2017 (6):108-110.

[7] 李民族.综采工作面滑移式自移列车技术应用[J].山西焦煤科技,2011(9):11-12.

LI Minzu. Application on sliding shoes type self-moving train technology in fully mechanizedworking face[J].Shanxi Coking Coal Science & Technology,2011(9):11-12.

[8] 张 恒.综采工作面远程集中供液系统设计与应用[J].煤矿现代化,2018(6):128-130.

ZHENG Heng. Design and application of remote centralized liquid supply system for fully mechanized mining face[J].Coal Mine Modernization,2018(6):128-130.

[9] 武永刚.滑靴式无轨自移设备列车的研发与应用[J].山西焦煤科技,2014,38(10):4-5,18.

WU Yonggang. Study on mine pressure feature of laege mining height in fully mechanized caving face[J].Shanxi Coking Coal Science Technology, 2014,38(10):4-5,18.

[10] 牛理鹏.滑靴式自移设备列车在煤矿井下的应用[J].机械管理开发,2016,31(2):107-108.

NIU Lipeng. Application of sliding self-moving locomotive in coal mine[J].Mechanical Management and Development,2016,31(2):107-108.

[11] 屈淑亚. 煤矿井下迈步式自移设备列车结构研究[D].淮南:安徽理工大学,2014.

QU Shuya. The structural analysis of the stepping self-moving equipment train for underground coal mine[D].Huainan:AnHui University of Science and Technology,2014.

[12] 龚 青,冯晓斌.近水平综采工作面自移式移变列车的设计研究[J].煤炭科学技术,2015,43(S2):116-118.

GONG Qing, FENG Xiaobin. Design and study on self-moving equipment train in near horizontal fully-mechanized coal mining face [J]. Coal Science and Technology,2015,43(S2):116-118.

[13] 宋 涛.顺槽巷道自移锚固牵引装置[J].煤矿机械,2016,37(1):152-153.

SONG Tao. Self-moving supporting equipment in roadway [J]. Coal Mine Machinery,2016,37(1):152-153.

[14] 周连佺,笪炎炎,陈思瑶.液压支架试验加载台移动梁升降液压缸同步控制系统[J].液压与气动,2013(12):22-24.

ZHOU Lianzhen, YAN Yanyan, CHEN Siyao.Lifting hydraulic cylinder synchronization control system for load moving beam of powered support test bench[J].Chinese Hydraulics & Pneumatics,2013(12):22-24.

[15] 李首滨.国产液压支架电液控制系统技术现状[J].煤炭科学技术,2010,38(1):53-56.

LI Shoubin. Technical status of domestic electro-hydraulic control system for hydraulic powered support [J].Coal Science and Technology,2010,38(1):53-56.

[16] 罗跃勇,牛剑峰,韦文术.SAC型液压支架电液控制系统的研制与应用[J].煤炭科学技术,2008,36(12):102-104.

LUO Yueyong, NIU Jianfeng, WEI Wenshu. Development and application of sac electric and hydraulic control system for hydraulic powered support[J].Coal Science and Technology,2008,36(12):102-104.

[17] 李 刚.一种煤矿顺槽迈步自移设备列车:中国,ZL201510178368.1[P].2017-02-22.

[18] 李 刚.大坡度顺槽迈步自移设备列车:中国,ZL201510178701.9[P].2017-02-22.