0 引 言

我国的煤矿地质构造复杂,水、火、瓦斯、煤尘、顶板五大灾害时刻威胁着煤矿安全[1-3]。而顶板安全一直是煤矿管理的重点,在工作面生产中,顶板的控制及管理一直以来都靠经验进行,但仅靠简单的统计经验管理指导生产,会导致较大的误差,增大顶板来压事故发生的概率,严重威胁工作面的安全生产[4-6]。在2025智慧矿山发展前景下[7-9],生产工作环境要求的不断提高,及部分地区煤矿安全生产要求的严格也在倒逼煤矿生产技术的全面提升和变革。因此建立矿压预测预报系统,对改变煤矿安全生产的现状有着十分重大的意义[10-12]。随着计算机技术的发展,通过计算机技术对工作面来压进行预测的研究也较多[13],1995年就有学者指出采场来压预测系统[14],谷栓成等[15]通过灰色控制理论对顶板周期来压步距进行预测,李小永等[16]提出了神经网络系统预测工作面来压,上述预测方法均取得较好预测结果,但是预测工艺复杂,且误差不可控,不利于现场实用。研发的大采高矿压规律分析与仿真系统,利用计算机仿真模拟、相似采区矿压数据对比等手段预测分析矿山压力显现规律,不但能在工作面开采前进行矿压预测,还能在工作面开采中进行实测矿压数据在线分析,不断对采场建模参数进行校订,重新进行新一轮的模拟反演,减小预测误差的同时给出工作面液压支架选型设计,达到了工业控制领域提倡的“PDCA”循环的效果,为智能开采做准备的同时也为身处一线仍无法摆脱恶劣工作面环境的职工提供更好保障。

1 工作面基本条件

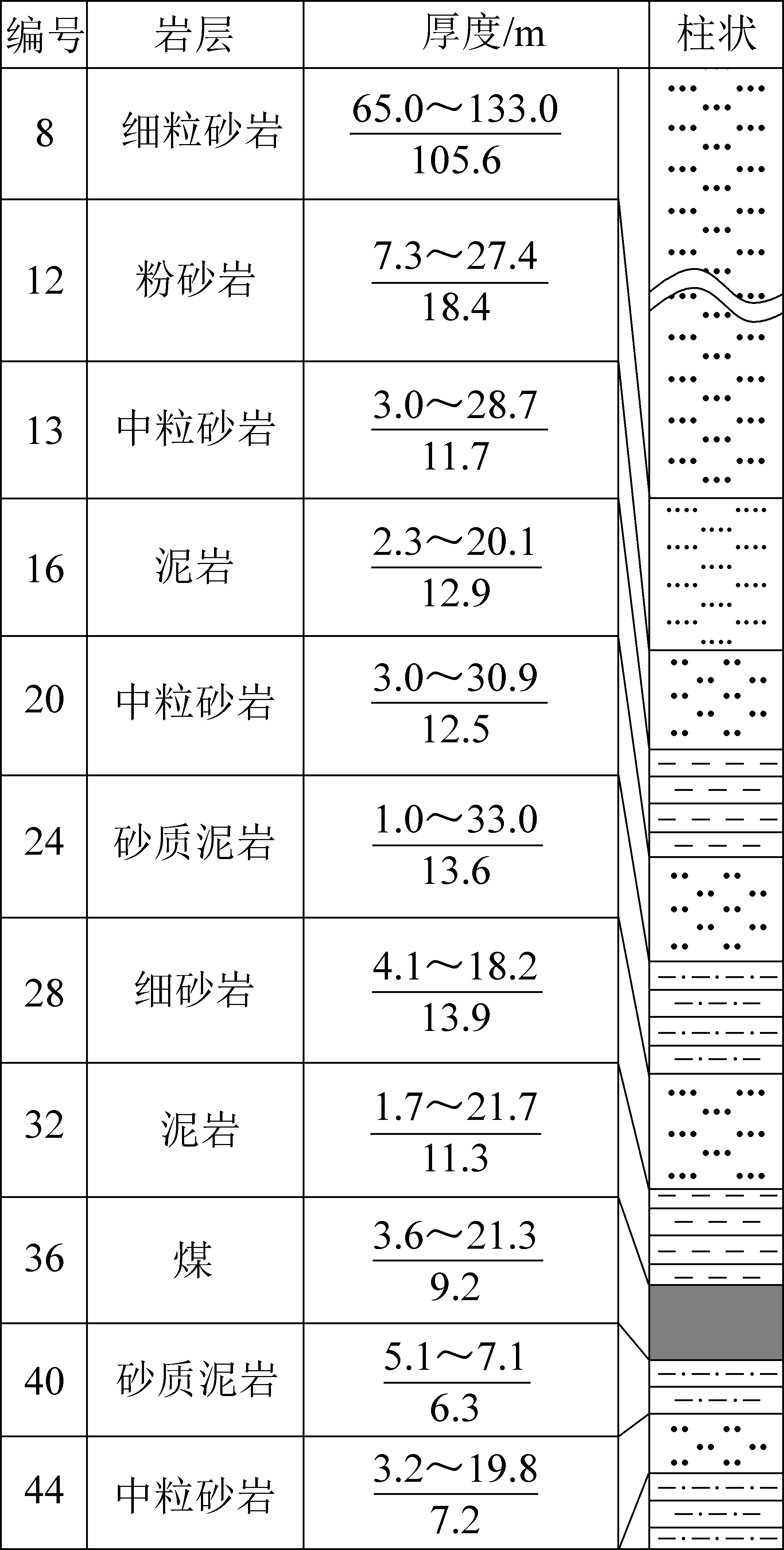

兖矿集团营盘壕煤矿位于内蒙古鄂尔多斯市西南部的乌审旗境内,矿区内可采煤层有2-1、2-2、3-2、4-2、5-1、6-1等6个煤层,各煤层的平均可采高度均高于4.5 m。2201工作面为营盘壕煤矿首采工作面,工作面位于22采区南部,西邻36~29采气井保护煤柱线,东邻24~38采气井保护煤柱线,北邻2202工作面(设计),南邻21采区,平均埋深721 m,水平倾角5°,煤层厚度在5.1~7.1 m。工作面设计倾斜长度300 m,走向长度2 505 m,开采高度6.3 m,采用走向长壁采煤法,一次采全高后退式开采,全部垮落法管理顶板。2201 工作面综合柱状如图1所示。

图1 2201工作面综合钻孔柱状

Fig.1 Comprehensive borehole histogram of No.2201 working face

2 上覆岩层结构模拟分析

根据矿区埋藏深、中厚基岩、大采高的地质特点,作者与山东科技大学矿压分析团队合作研发了大采高矿压自动分析与仿真系统。

2.1 上覆岩层结构分析

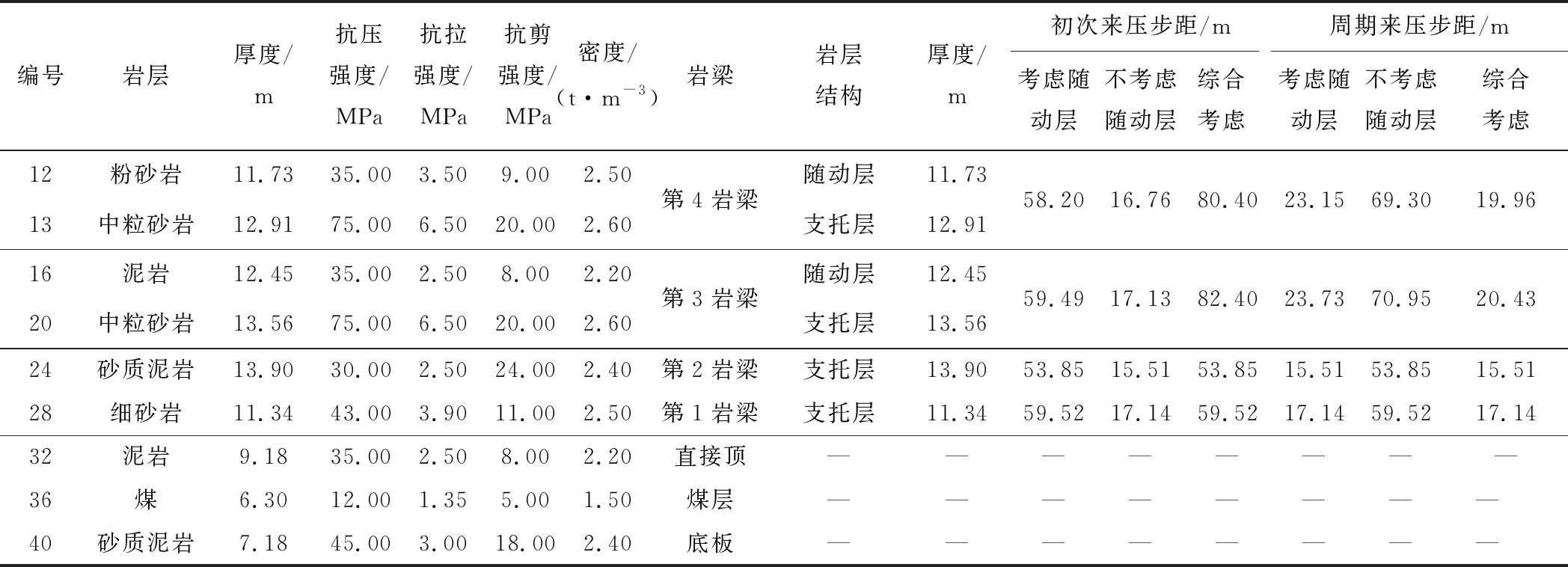

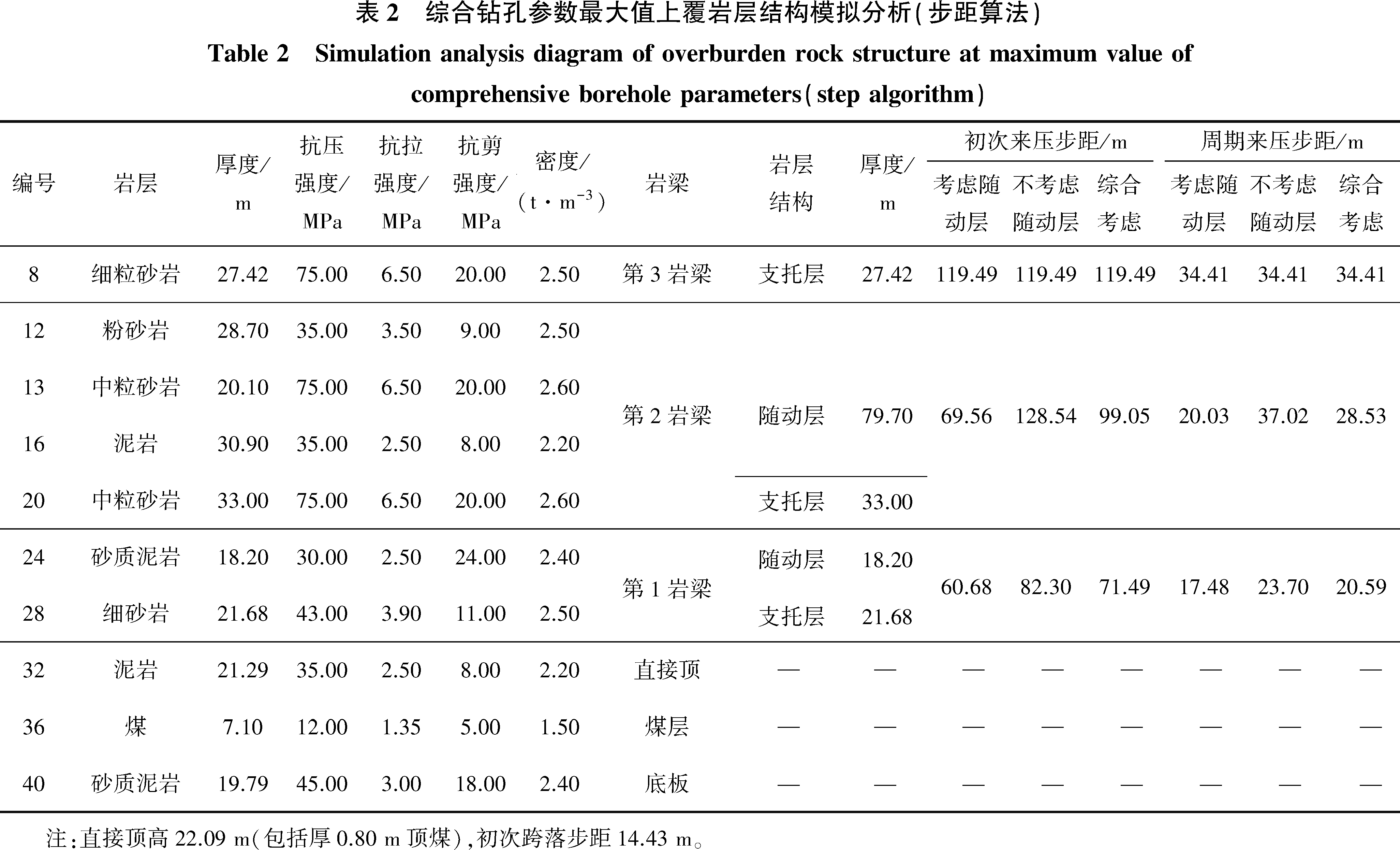

为提高分析结果对整个工作面的适应性,系统采用综合钻孔录入的岩层厚度的平均值与最大值分别进行模拟分析,然后对分析结果进行融合,见表1、表2。系统可以分别使用挠曲算法与步距算法进行分析[17-18]:

1)挠曲算法:根据岩梁弯曲变形时横截面形心沿轴线垂直方向的位移进行判断的一种方法。该种方法与岩梁的厚度、弹性模量有关。相邻岩层同时运动组成同一岩梁则:

(1)

岩层分别运动(不组成同一岩梁)则:

(2)

式中:ES为下层岩层的弹性模量,Pa;MS为下层岩层的厚度,m;EC为上层岩层弹性模量,Pa;MC为上层岩层的厚度,m。

2)步距算法:根据上层岩层与下层岩层的裂断步距差异进行判断的方法。

相邻岩层同时运动组成同一岩梁则:

CS≥kCC

(3)

相邻岩层分别运动(不组成同一岩梁)则:

CS<kCC

(4)

式中:CS和CC分别为下部和上部岩层按各自厚度和岩性强度计算的初次裂断或周期性裂断步距,m;k为富裕系数,k=1.15~1.25。

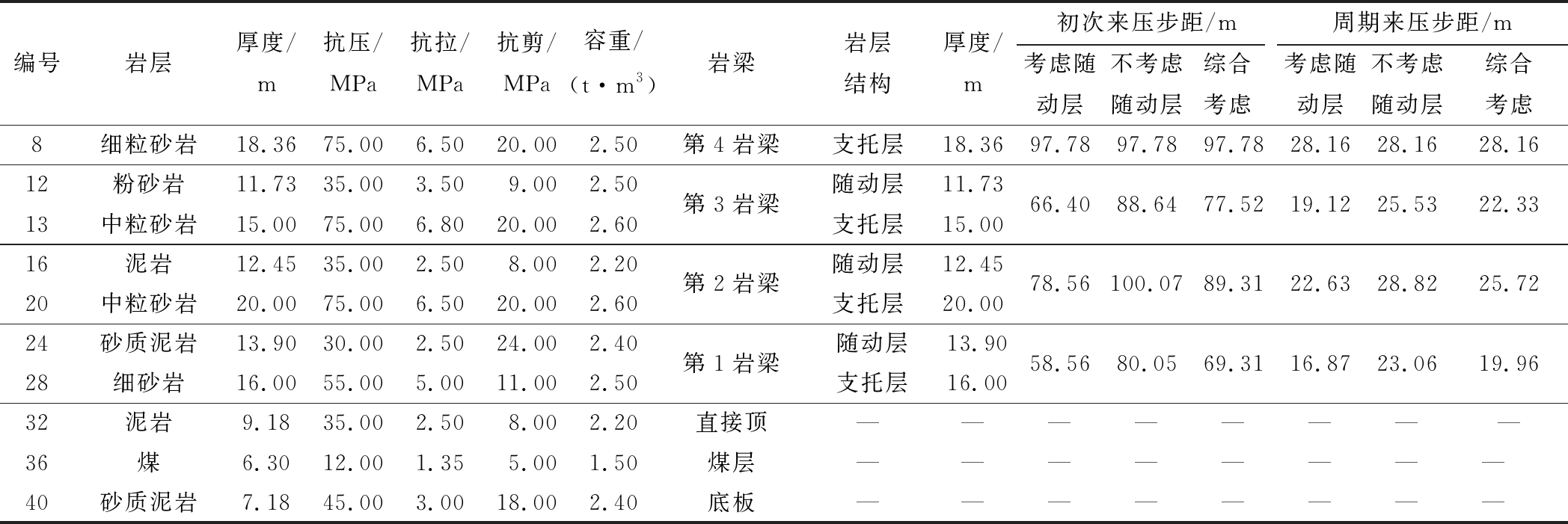

平均岩层厚度的挠曲算法见表1,最大岩层厚度的步距算法见表2。由表1和表2可以看出,由于使用钻孔岩层的厚度发生较大变化,采动造成的上覆岩层的结构也有较大差距,考虑工作面推进长度为2 500 m,2201工作面的矿压基本规律归纳见表3,可以看出,2201工作面采动中,上覆岩层变化较大,直接顶厚度在9 m以上,不会超过22 m,基本顶下位岩梁的周期来压步距在17~21 m,上位岩梁的周期来压步距在20~28 m,基本顶的第一次来压强度较大。

表1 综合钻孔参数平均值上覆岩层结构模拟分析(挠曲算法)

Table 1 Structural simulation of overburden strata on average value of comprehensive borehole parameters(deflection algorithm)

编号岩层厚度/m抗压强度/MPa抗拉强度/MPa抗剪强度/MPa密度/(t·m-3)岩梁岩层结构厚度/m初次来压步距/m周期来压步距/m考虑随动层不考虑随动层综合考虑考虑随动层不考虑随动层综合考虑12粉砂岩11.7335.003.509.002.5013中粒砂岩12.9175.006.5020.002.60第4岩梁随动层11.73支托层12.9158.2016.7680.4023.1569.3019.9616泥岩12.4535.002.508.002.2020中粒砂岩13.5675.006.5020.002.60第3岩梁随动层12.45支托层13.5659.4917.1382.4023.7370.9520.4324砂质泥岩13.9030.002.5024.002.40第2岩梁支托层13.9053.8515.5153.8515.5153.8515.5128细砂岩11.3443.003.9011.002.50第1岩梁支托层11.3459.5217.1459.5217.1459.5217.1432泥岩9.1835.002.508.002.20直接顶————————36煤6.3012.001.355.001.50煤层————————40砂质泥岩7.1845.003.0018.002.40底板————————

注:直接顶高9.18 m(包括厚0 m顶煤),初次跨落步距14.43 m。

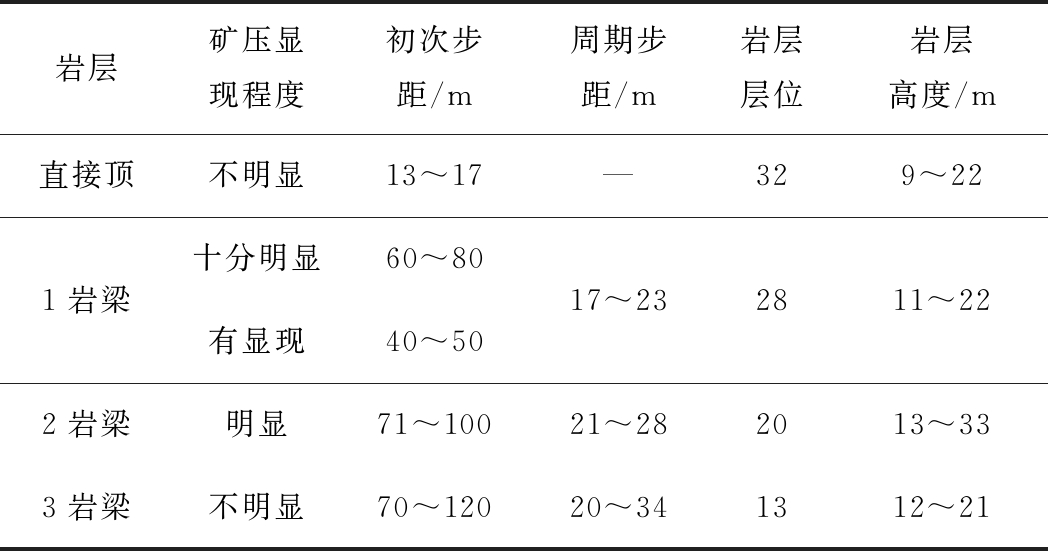

表3 矿压显现规律预测分析

Table 3 Prediction and analysis of ground pressure appearing rule

岩层矿压显现程度初次步距/m周期步距/m岩层层位岩层高度/m直接顶不明显13~17—329~221岩梁十分明显60~80有显现40~5017~232811~222岩梁明显71~10021~282013~333岩梁不明显70~12020~341312~21

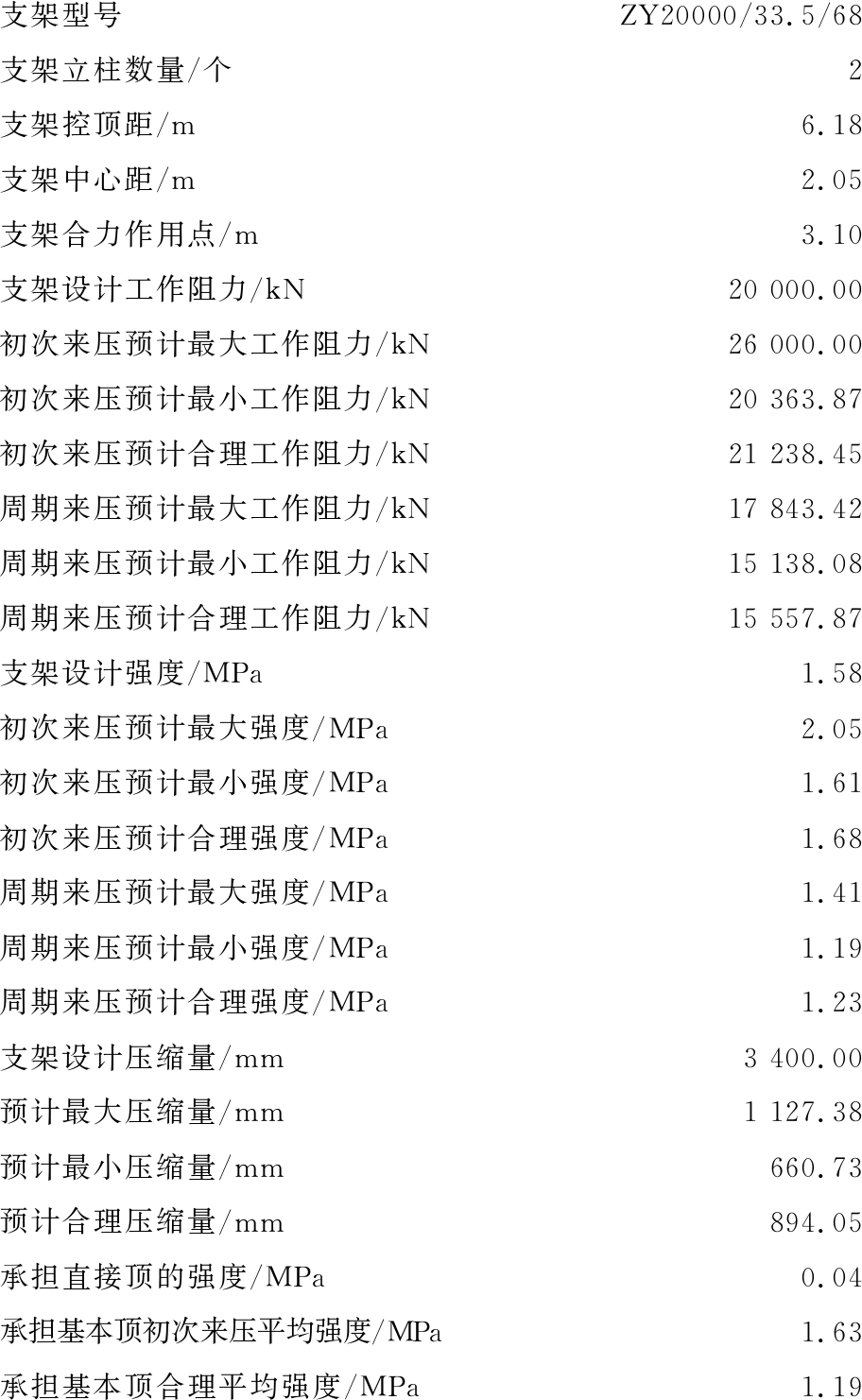

2.2 液压支架选型分析

系统对2201工作面液压支架设计参数进行了选型设计,分析结果如下:

支架型号ZY20000/33.5/68支架立柱数量/个2支架控顶距/m6.18支架中心距/m2.05支架合力作用点/m3.10支架设计工作阻力/kN20 000.00初次来压预计最大工作阻力/kN26 000.00初次来压预计最小工作阻力/kN20 363.87初次来压预计合理工作阻力/kN21 238.45周期来压预计最大工作阻力/kN17 843.42周期来压预计最小工作阻力/kN15 138.08周期来压预计合理工作阻力/kN15 557.87支架设计强度/MPa1.58初次来压预计最大强度/MPa2.05初次来压预计最小强度/MPa1.61初次来压预计合理强度/MPa1.68周期来压预计最大强度/MPa1.41周期来压预计最小强度/MPa1.19周期来压预计合理强度/MPa1.23支架设计压缩量/mm3 400.00预计最大压缩量/mm1 127.38预计最小压缩量/mm660.73预计合理压缩量/mm894.05承担直接顶的强度/MPa0.04承担基本顶初次来压平均强度/MPa1.63承担基本顶合理平均强度/MPa1.19

以上数据是利用支架ZY20000/33.5/68的几何参数,对2201工作面基本顶来压期间所需支护参数进行的模拟分析,分析结果表明,基本顶初次来压期间支架的工作阻力需大于20 000 kN,基本顶周期来压期间,支架工作阻力达到16 000 kN以上,支架正常工作时要保持1 m以上的有效活柱缩量,以便适应因局部动压冲击造成的支架大幅度变形的极端情况。

利用大采高矿压自动分析与仿真系统,对2201工作面的采动信息进行了采前模拟分析,得到的结论为工作面基本顶初次来压步距较大,对工作面基本顶初次来压期间采用给定变形方案,得支架的工作阻力需要达到21 000 kN以上,基本顶周期来压期间按照限定变形方案设计,支架的工作阻力要达到16 000 kN以上,建议对开切眼处的基本顶进行切顶处理。

3 液压支架实际选型与实测数据分析

3.1 工作面来压参数经验估计

根据2201工作面的地质条件与采动条件,参照矿区其他工作面的矿压数据,预计2201工作面的直接顶的初次垮落步距在20 m左右,基本顶初次垮落步距在50 m左右,基本顶周期来压步距在40 m左右。

为防止基本顶初次来压时顶板冲击,开切眼内施工爆破孔33个;回风巷距开切眼40 m处施工爆破孔5个;回风巷距开切眼300 m处施工爆破孔5个;运输巷距开切眼40 m处施工爆破孔5个;运输巷距开切眼300 m处施工爆破孔5个,回采初期对开切眼顶板进行切顶爆破,回采至区段巷道爆破孔位置处,对区段巷道端头顶板进行切顶爆破。

3.2 传统支架选型

按照8倍采高的方式[19]计算得工作面支护强度为1.28 MPa,支架的正常工作阻力需要大于16 400 kN。按照此设计方案,液压支架选用ZY20000/33.5/68综采液压支架。

3.3 实测数据初次分析

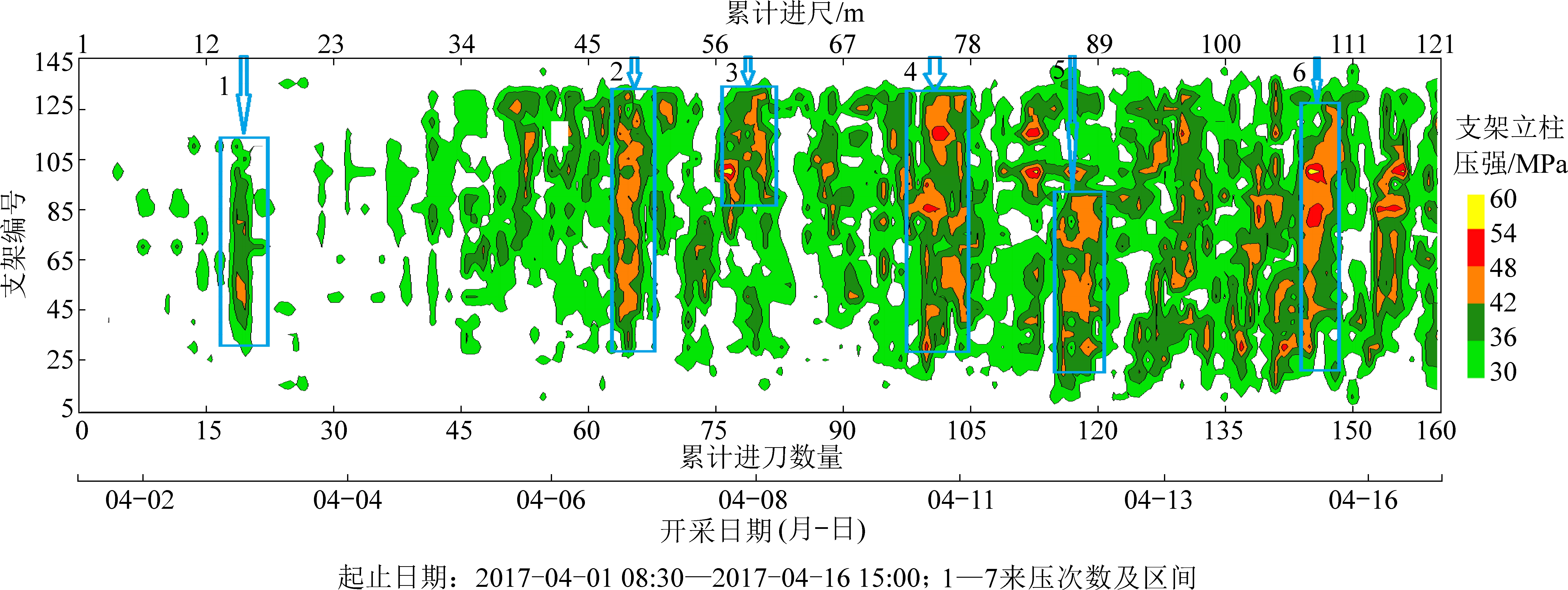

利用液压支架电液控系统对工作面1~149号支架推进5~110 m时所有压力采取不间断记录,全工作面的矿压实测如图2所示。

通过对图2进行深入分析,结果见表4。进尺5~110 m内第1岩梁与第2岩梁分别经历了初次来压与周期来压。进尺47~51 m时由于开切眼进行了切顶处理,导致系统预测第1岩梁的矿压参数与实际情况存在一定差距。当进尺为56~61 m,系统预计第1岩梁的随动层出现断裂,工作面出现局部矿压显现。当进尺为108~111 m,20号岩层(中粒砂岩)第1次运动,考虑裂断拱内收,预计初次来压步距92 m。可以发现,实测分析的岩层运动结果与模拟结果有一定的差距,差距的形成主要是由于各岩层的厚度与力学参数的选择造成的。

图2 进尺5~110 m矿压实测

Fig.2 Ground pressure measured when advancing 5~110 meters

表4 进尺5~110 m实测矿压分析

Table 4 Analysis of ground pressure measured when advancing 5~110 meters

来压次数进尺/m来压支架编号平均进尺/m来压层位113~1630~11014.532247~5145~12549.028356~6185~12558.524474~7925~12576.528588~9120~8590.0286108~11120~130109.020

3.4 系统初次预测结果对比验证

通过借鉴相似工作面矿压数据、支架设计参数,对比2201工作面现场实测数据的分析,得出,模拟系统初次模拟比传统的设计方法的计算精度高,对比分析结果见表5,周期来压支架最大强度的系统模拟、传统分析、矿压实测结果分别为1.41、1.28、1.48 MPa,得到系统模拟精度为94%,传统分析精度为86%。

表5 进尺5~110 m矿压实测与预测结果对比分析

Table 5 Comparative analysis of measured results and prediction results of ground pressure when advancing 5~110 meters

项目来压步距/m精度/%系统模拟传统分析矿压实测系统模拟传统分析直接顶初次垮落14.020.014.59662基本顶初次来压85.050.092.09254基本顶周期来压24.540.020.077<10

4 钻孔参数反演修正

4.1 钻孔参数反演修正

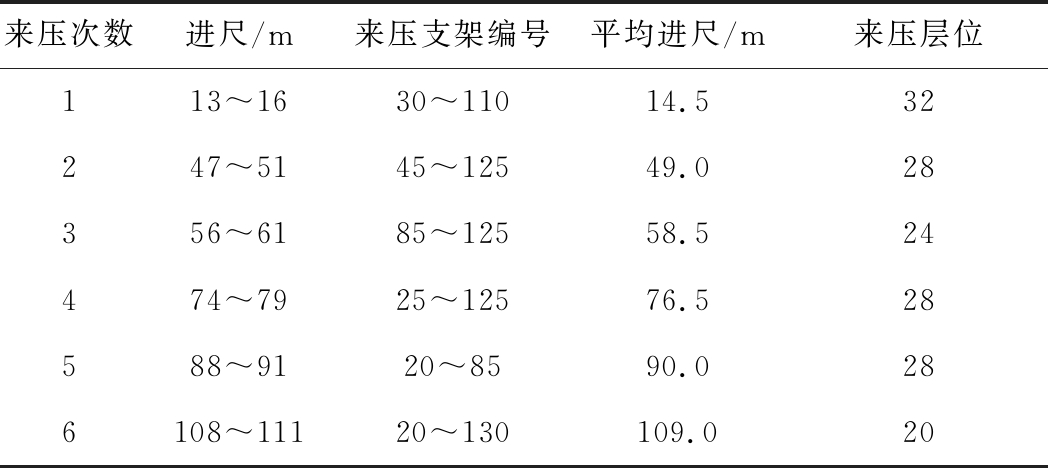

以挠曲算法为例,利用进尺5~110 m的实测数据分析结果,系统启动对钻孔数据的反演与修订,得到符合该处矿压分析特点的钻孔参数,见表6。

表6 进尺5~110 m反演修订地层信息钻孔参数

Table 6 Inversion and revision of drilling parameters of stratum information when advancing 110~225 meters

编号岩层厚度/m抗压/MPa抗拉/MPa抗剪/MPa容重/(t·m3)岩梁岩层结构厚度/m初次来压步距/m周期来压步距/m考虑随动层不考虑随动层综合考虑考虑随动层不考虑随动层综合考虑8细粒砂岩18.3675.006.5020.002.50第4岩梁支托层18.3697.7897.7897.7828.1628.1628.1612粉砂岩11.7335.003.509.002.5013中粒砂岩15.0075.006.8020.002.60第3岩梁随动层11.73支托层15.0066.4088.6477.5219.1225.5322.3316泥岩12.4535.002.508.002.20 20中粒砂岩20.0075.006.5020.002.60第2岩梁随动层12.45支托层20.0078.56100.0789.3122.6328.8225.7224砂质泥岩13.9030.002.5024.002.4028细砂岩16.0055.005.0011.002.50第1岩梁随动层13.90支托层16.0058.5680.0569.3116.8723.0619.9632泥岩9.1835.002.508.002.20 直接顶————————36煤6.3012.001.355.001.50煤层————————40砂质泥岩7.1845.003.0018.002.40底板————————

注:直接顶高9.18 m(包括厚0 m顶煤),初次跨落步距14.43 m。

4.2 矿压实测分析

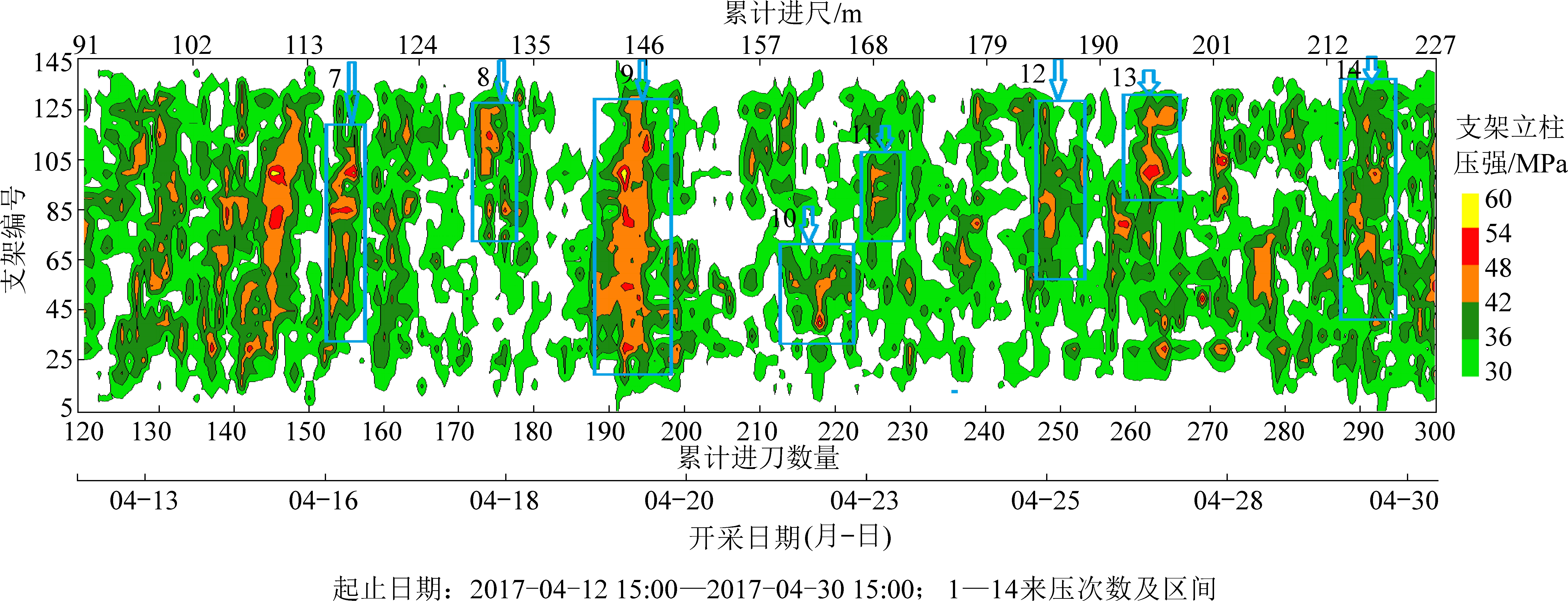

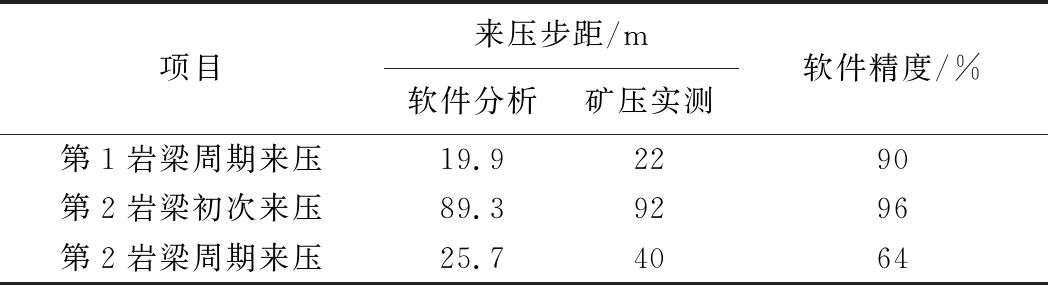

当工作面从110 m推进到230 m时,矿压实测如图3所示。

图3 进尺110~225 m矿压实测

Fig.3 Measured ground pressure advancing 110~225 meters

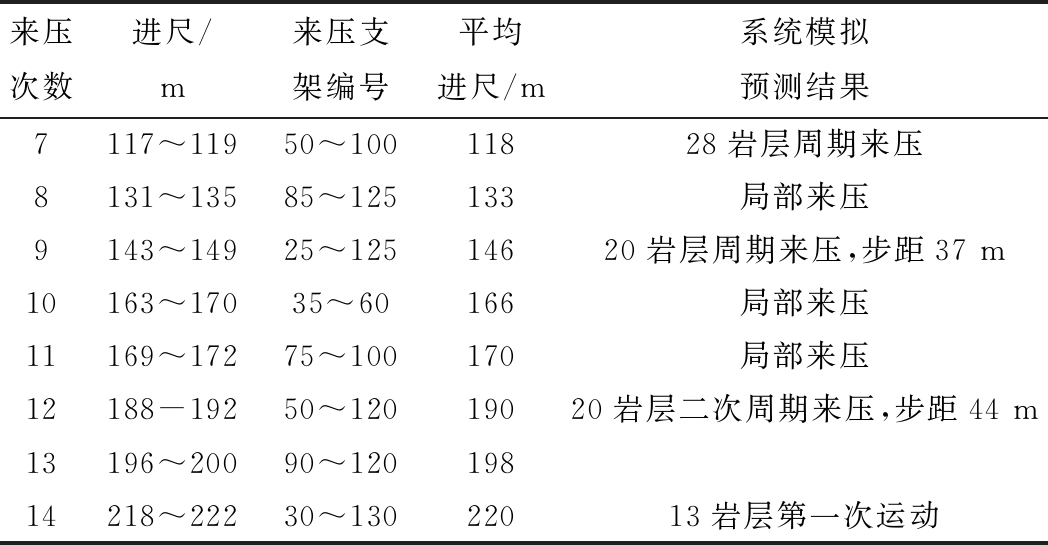

对图3进行分析,得到进尺110~225 m的矿压显现规律见表7。由表7中的数据可以得出表9,通过数据的反馈分析,矿压分析预测结果精准度在逐步提高。表8的数据分析表明,系统对于第2岩梁初次来压预计相对准确,对于其周期来压预计差距较大,主要是对中粒砂岩这类坚硬岩层周期来压与初次来压的比例范围选择误差所致,系统进行进一步的反馈调整,继续进入后续工作面的模拟。

表7 进尺110~225 m进尺实测矿压分析

Table 7 Analysis of ground pressure measured when advancing 110~225 meters

来压次数进尺/m来压支架编号平均进尺/m系统模拟预测结果7117~11950~10011828岩层周期来压8131~13585~125133局部来压9143~14925~12514620岩层周期来压,步距37 m10163~17035~60166局部来压11169~17275~100170局部来压12188-19250~12019020岩层二次周期来压,步距44 m13196~20090~12019814218~22230~13022013岩层第一次运动

图4为2201工作面进尺250~350 m的矿压实测压力。由图4可知,2201工作面由于液压支架保持较高的工作阻力,第1岩梁周期来压矿压显现不明显,第2岩梁来压时,液压支架矿压显现较明显。

表8 进尺110~225 m矿压实测与预测结果对比

Table 8 Comparative of measured results and prediction results of ground pressure when advancing 110~225 meters

项目来压步距/m软件分析矿压实测软件精度/%第1岩梁周期来压19.92290第2岩梁初次来压89.39296第2岩梁周期来压25.74064

图4 进尺250~350 m矿压实测

Fig.4 Measured ground pressure when advancing 250~350 meters

软件平台通过2次系统反馈与修订,能够准确反映2201工作面在当前支架工作状态下,顶板矿压显现规律,对工作面后续的矿压显现规律的预测与预计,及指导现场安全生产起到重要的指导作用。

5 结 论

1)统在开采前利用计算机模型对该工作面的支架选型、工作面直接顶垮落步距、传递岩梁结构、各岩梁初次来压步距与周期来压步距等对矿压规律影响参数进行预测与仿真。通过结合开采过程中的支架阻力分析,反演修订2201工作面5~110 m地层信息钻孔参数,工作面进尺110~225 m矿压实测与预测结果对比表明,系统预测数据与现场实测数据的误差逐步降低。

2)系统初期模拟结果对2201工作面的支架选型、工作面的顶板管理与相关措施的制定起到了指导作用,系统通过后期的反演修订,不断与现场地质条件与采动条件吻合,能够指导现场的安全开采。

3)系统可以直接应用到不同开采方法的矿压分析中,也可以用到类似矿区的矿山压力的分析中。系统还需要在矿压在线自动分析、支承压力分布规律模拟及由矿压引起动压冲击型灾害预防与控制方面开展进一步研究。

[1] 靳德武,乔 伟,李 鹏,等.煤矿防治水智能化技术与装备研究现状及展望[J].煤炭科学技术,2019,47(3):10-17.

JIN Dewu,QIAO Wei,LI Peng,et al.Research status and prospects on intelligent technology and equipment for mine water hazard prevention and control[J].Coal Science and Technology,2019,47(3):10-17.

[2] 齐庆新,李一哲,赵善坤,等.我国煤矿冲击地压发展70年:理论与技术体系的建立与思考[J].煤炭科学技术,2019,47(9):1-40.

QI Qingxin,LI Yizhe,ZHAO Shankun,et al.Seventy years development of coal mine rockburst in China:establishment and consideration of theory and technology system[J].Coal Science and Technology,2019,47(9):1-40.

[3] 文志杰,景所林,宋振骐,等.采场空间结构模型及相关动力灾害控制研究[J].煤炭科学技术,2019,47(1):52-61.

WEN Zhijie,JING Suolin,SONG Zhenqi,et al.Study on coal face spatial structure model and control related dynamic disasters[J].Coal Science and Technology,2019,47(1):52-61.

[4] HU Tao,HOU Gongyu,LI Zixiang.The field monitoring experiment of the roof strata movement in coal mining based on dfos[J].Sensors,2020,20(5):32.

[5] LIU Wanrong,NISTIC Nicola.Experimental and numerical study of rock stratum movement characteristics in longwall mining[J].Shock and Vibration,2019:15.

Nicola.Experimental and numerical study of rock stratum movement characteristics in longwall mining[J].Shock and Vibration,2019:15.

[6] 王国法,王 虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.Smart coal mine 2025 scenario goals and development path[J].Journal of China Coal Society,2018,43(2):295-305.

[7] 罗香玉,李嘉楠,郎 丁.智慧矿山基本内涵、核心问题与关键技术[J].工矿自动化,2019,45(9):61-64.

LUO Xiangyu,LI Jianan,LANG Ding.Basic connotation,core problems and key technologies of smart mines[J].Industry and Mine Automation,2019,45(9):61-64.

[8] 李 梅,杨帅伟,孙振明,等.智慧矿山框架与发展前景研究[J].煤炭科学技术,2017,45(1):121-128,134.

LI Mei,YANG Shuaiwei,SUN Zhenming,et al.Research on the framework and development prospect of smart mines[J].Coal Science and Technology,2017,45(1):121-128,134.

[9] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1)1-10.

WANGGuofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[10] 王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[11] 王国法,杜毅博.煤矿智能化标准体系框架与建设思路[J].煤炭科学技术,2020,48(1):1-9.

WANG Guofa,DU Yibo.Coal mine intelligent standard system framework and construction ideas[J].Coal Science and Technology,2020,48(1):1-9.

[12] 刘艺平.矿井顶板离层脱落危险性监测与预报系统[J].煤矿安全,2017,48(8):65-68.

LIU Yiping.Mine roof abscission risk monitoring and forecasting system[J].Safety in Coal Mines,2017,48 (8):65-68.

[13] 王向前,孟祥瑞.基于Web的矿压观测管理及预报系统设计[J].煤炭科学技术,2009,37(10):70-73.

WANG Qian,MENG Xiangrui.The design of ground pressure observation management and prediction system based on Web[J].Coal Science and Technology,2009,37(10):70-73.

[14] 姜福兴,宋振琪,宋 扬,等.采场来压预测预报专家系统的基础研究[J].煤炭学报,1995,20(3),225-228.

JIANG Fuxing,SONG Zhenqi,SONG Yang,et al.Basic research of expert system for forecasting stope weighting[J].Journal of China Coal Society,1995,,20(3),225-228.

[15] 谷栓成,李 昂.灰色预测理论在回采工作面周期来压步距中的应用[J].煤矿安全,2010(10):61-64.

GU Shuancheng,LI Ang.Application of grey prediction theory in periodic pressure gap of mining face[J].Safety in Coal Mines,2010(10):61-64.

[16] 李小永,刘立明.神经网络系统预测采面来压研究[J].煤炭与化工,2014,37(8),37-40.

LI Xiaoyong,LIU Liming.Neural network system for predicting mining surge pressure[J].Coal and Chemical Industry,2014,37(8),37-40.

[17] 宋振骐.实用矿山压力与控制[M].北京:中国矿业大学出版社,1988.

[18] 卢国志.煤矿安全开采可视化决策平台构建及核心算法研究[D].青岛:山东科技大学,2009.

[19] 秋丰岐,朱 磊,古文哲,等.浅埋煤层大采高工作面矿压显现规律及支架工作阻力研究[J].煤矿安全,2020,51(11):243-247.

QIU Fengqi,ZHU Lei,GU Wenzhe,et al.Study on strata behavior law and support working resistance of large mining height working face in shallow coal seam [J].Safety in Coal Mines,2020,51(11):243-247.