0 引 言

我国煤化工产业已进入工业化进程,2018年煤化工产业耗煤9 560万t [1],预计2020年底可达到11 356.1万t [2]。随着煤化工的快速发展,煤气化炉渣排放量逐年增加。数量庞大的炉渣,目前尚未得到有效利用,多以堆放、填埋处置,不仅造成土地占用、扬尘污染、水及土壤污染等环境问题,还会产生大量的处置费用。研究煤气化炉渣的减量化、资源化、无害化利用技术成为实现环保效益和经济效益兼得的关键所在,因此,煤气化炉渣的特性及综合利用研究逐渐变到重视。目前,对气流床各炉型气化渣的特性研究已较为深入,通过带能谱的扫描电镜(SEM-EDS)、X射线衍射(XRD)、X射线荧光光谱(XRF)、烧失量、粒度等分析方法,对不同炉型气化渣的矿物学性质、化学组成、微观形貌、残碳分布特性等有了准确掌握,为其资源化利用提供了技术支持。虽然受炉型、工况、原料煤性质的影响,气化渣性质呈现出一定的差异性,但富含SiO2、Al2O3、Fe2O3等活性成分是其建材化利用的基础,较高质量分数的残碳是其作为燃料和碳吸附材料利用的基础。受物理、化学特性影响,气化渣工业化利用方式主要集中在水泥、建筑砖、墙面材料等建材制造及循环硫化床掺烧2个方面,制备多孔材料、Sialon材料、有价元素提取、废水处理、土壤修复等利用方式均处于试验阶段,受成本、产品质量、二次污染等问题限制,并未得到规模化推广应用。气化炉渣综合利用研究仍将遵循大规模消纳与高值化利用相结合的原则,以实现残碳与其他成分的精准分离与分级利用为目标,开发适应市场需求的复合利用方式。刘子梁等[3]对煤间接液化气化工艺中气化炉渣的的产生、危害、组成及综合利用情况进行了总结,提出了污水处理是其资源化利用的新思路。商晓甫等[4]分析了煤气化炉渣利用技术研究现状,并对其发展方向进行了展望,提出了煤气化炉渣用于混凝土和水泥原料、井下回填是实现其大量消纳的技术途径。邓海等[5]介绍了桐梓化工GE(原Texaco)水煤浆气化炉粗渣资源化利用技术,并利用蚯蚓处理气化炉渣,进行了生产工业级粉煤、氢氧化铝、白炭黑的试验,指出烧结砖是适用于粗渣的利用方式。以气流床煤气化炉粗渣及细渣为论述对象,对工业应用气流床各炉型气化渣的矿物学性质、化学组成、影响其综合利用的物理特性进行了总结分析。对目前气化炉渣综合利用研究现状进行了综述,指出了气化渣综合利用的难点及局限性,并对气化炉渣的综合利用进行了展望。

1 气流床气化炉渣特性

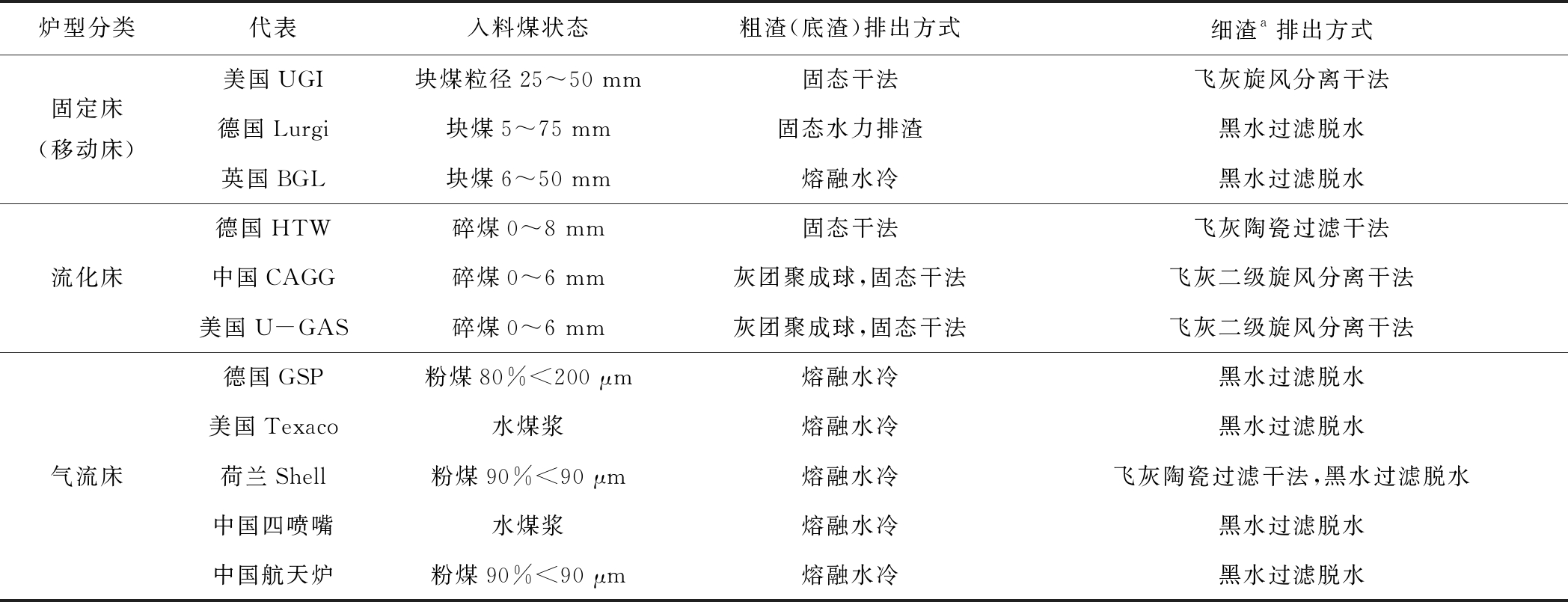

煤气化炉种类较多,按照煤在炉内运动方式可分为固定床(移动床)、流化床和气流床3种类型,其部分代表炉型及排渣方式见表1。气流床气化炉因其煤种适应性宽、碳转化率、有效气体积分数和冷煤气效率高而备受关注,是煤气化的首选技术[6]。了解气化渣特性,是其资源化利用的基础,目前,气流床炉渣的形态、矿物学、化学组成等特性已经达成共识。

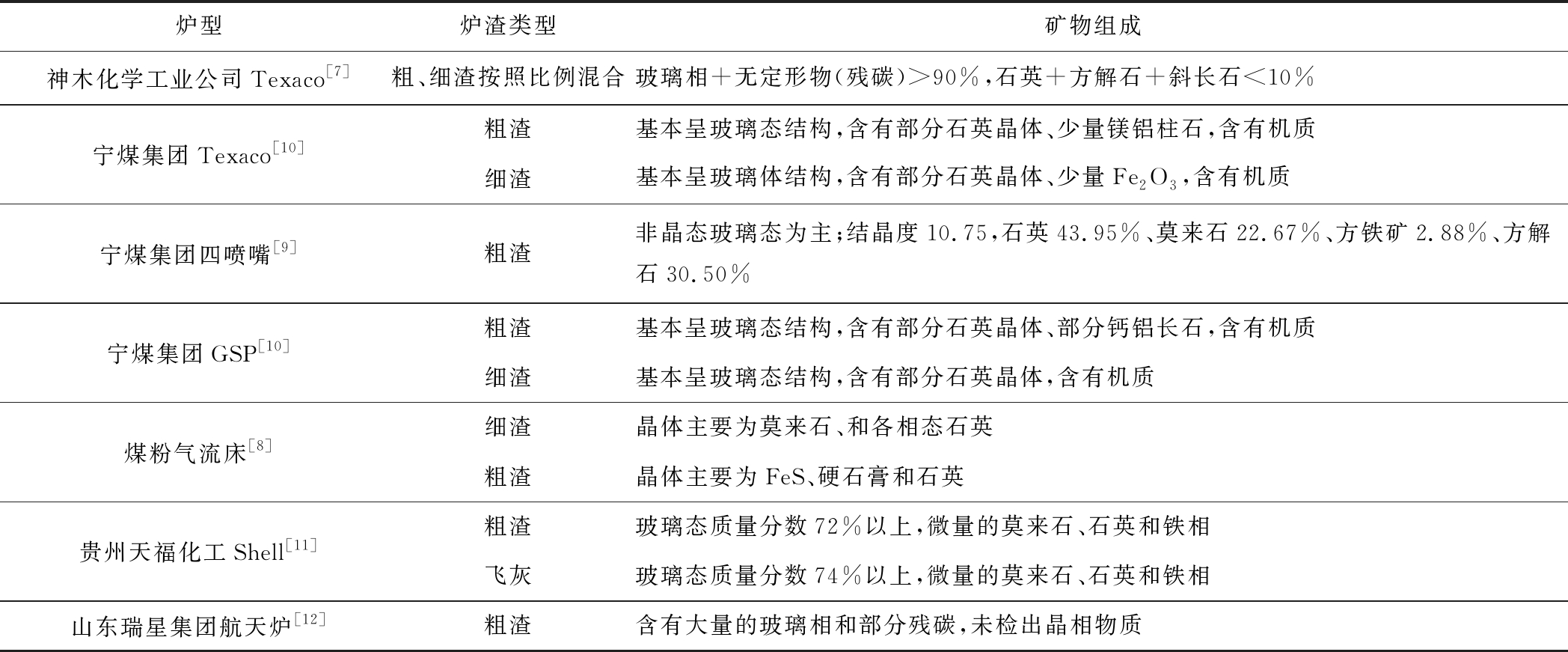

1.1 矿物学性质

气流床煤气化炉渣的矿物学组成包括玻璃体、残碳和矿物晶体,其中玻璃体和残碳含量远高于矿物晶体。矿物晶体主要为各类石英、莫来石、钙长石、FeS、石膏等。尹洪峰等[7]将Texaco炉粗渣、细渣混合后进行X射线衍射(XRD)分析,结果显示炉渣中90%以上为玻璃相和无定形物质(残碳),晶相主要为石英和方解石。PAN等[8]研究了工业煤粉气流床炉渣,指出细渣中矿物晶体主要为莫来石和各相态石英,粗渣中矿物主要为FeS、硬石膏和石英。赵永彬等[9]利用XRD分析了Texaco水煤浆、四喷嘴对置水煤浆、GSP干粉加压气化工艺的粗渣性质,3种粗渣的结晶度均不超过33%,主要矿物为石英、莫来石、方铁矿和方解石。吴阳等[10]利用XRD分析Texaco和GSP气化炉渣时表明粗、细渣灰化样品基本呈无规则玻璃态结构,Texaco粗渣中可见少量镁铝柱石,细渣中含少量Fe2O3;GSP粗渣中含少量钙铝长石。部分气流床炉渣主要矿物组成见表2。

表1 部分气化炉型及排渣方式

Table 1 Partial gasifier types and slag discharge modes

炉型分类代表入料煤状态粗渣(底渣)排出方式细渣a排出方式固定床(移动床)美国UGI块煤粒径25~50 mm固态干法飞灰旋风分离干法德国Lurgi块煤5~75 mm固态水力排渣黑水过滤脱水英国BGL块煤6~50 mm熔融水冷黑水过滤脱水流化床德国HTW碎煤0~8 mm固态干法飞灰陶瓷过滤干法中国CAGG碎煤0~6 mm灰团聚成球,固态干法飞灰二级旋风分离干法美国U-GAS碎煤0~6 mm灰团聚成球,固态干法飞灰二级旋风分离干法气流床德国GSP粉煤80%<200 μm熔融水冷黑水过滤脱水美国Texaco水煤浆熔融水冷黑水过滤脱水荷兰Shell粉煤90%<90 μm熔融水冷飞灰陶瓷过滤干法,黑水过滤脱水中国四喷嘴水煤浆熔融水冷黑水过滤脱水中国航天炉粉煤90%<90 μm熔融水冷黑水过滤脱水

注:a粗渣、细渣是按照粒度进行分类,气流床中Shell、SE气化炉细渣由飞灰和黑水滤饼2个部分组成,GSP、Texaco、四喷嘴、航天炉细渣为黑水滤饼。

表2 部分气流床炉渣的矿物学组成

Table 2 Mineralogical composition of partial entrained-flow gasification residues

炉型炉渣类型矿物组成神木化学工业公司Texaco[7]粗、细渣按照比例混合玻璃相+无定形物(残碳)>90%,石英+方解石+斜长石<10%宁煤集团Texaco[10]粗渣基本呈玻璃态结构,含有部分石英晶体、少量镁铝柱石,含有机质细渣基本呈玻璃体结构,含有部分石英晶体、少量Fe2O3,含有机质宁煤集团四喷嘴[9]粗渣非晶态玻璃态为主;结晶度10.75,石英43.95%、莫来石22.67%、方铁矿2.88%、方解石30.50%宁煤集团GSP[10]粗渣基本呈玻璃态结构,含有部分石英晶体、部分钙铝长石,含有机质细渣基本呈玻璃态结构,含有部分石英晶体,含有机质煤粉气流床[8]细渣晶体主要为莫来石、和各相态石英粗渣晶体主要为FeS、硬石膏和石英贵州天福化工Shell[11]粗渣玻璃态质量分数72%以上,微量的莫来石、石英和铁相飞灰玻璃态质量分数74%以上,微量的莫来石、石英和铁相山东瑞星集团航天炉[12]粗渣含有大量的玻璃相和部分残碳,未检出晶相物质

由XRD结果可推断出气化过程中矿物的转化过程:①原煤中高岭石首先转变为偏高岭土,进而转变为Al-Si尖晶石,最后形成莫来石。莫来石在1 000 ℃左右出现,1 000~1 400 ℃时莫来石随温度升高而增加[9];②石英相主要来自原料煤中未参与反应的石英颗粒,温度升高到1 050 ℃时,石英开始转变为方石英;③由于气化炉内的还原气氛,黄铁矿容易与H2反应生成FeS,菱铁矿则保持FeO形式;④原煤中方解石先转化为文石和球状文石,后分解生成CaO,再与硫组分反应生成硬石膏[8];⑤钙长石由莫来石与煤中方解石受热分解生成的方钙石在1 200 ℃左右发生反应生成,在1 400 ℃时趋于消失[13];⑥粗渣和细渣在炉内形成过程、形成温度、停留时间的不同造成二者矿物组成存在一定差异。高旭霞等[14]研究得出,在气化过程中,粗渣形成温度高于细渣,并且细渣在炉内停留时间短,原因是粗渣中含有钙长石,而细渣中未发现。

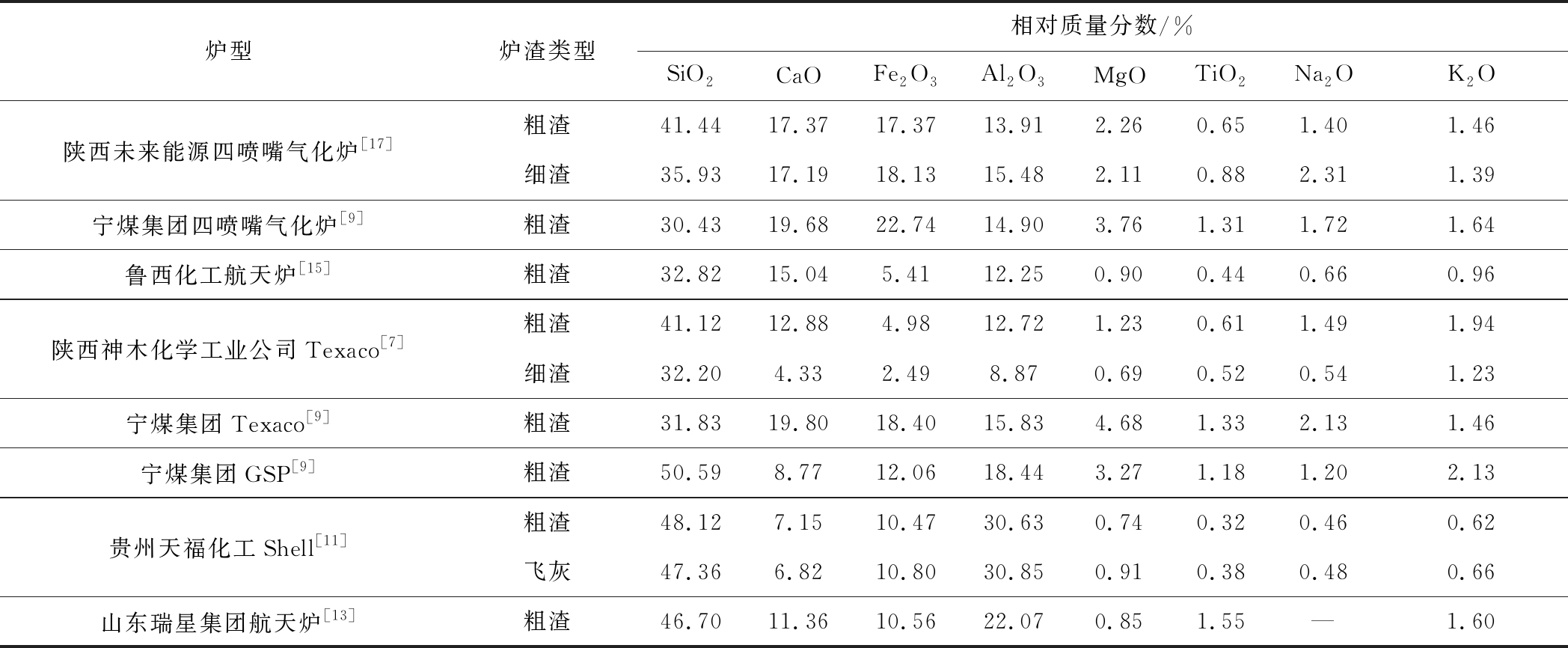

1.2 化学组成

气流床煤气化炉渣是复杂的混合物,其化学组成的差异主要与煤灰成分、助熔剂类型和添加量等有关。其化学组成通常为SiO2、Al2O3、Fe2O3、CaO、MgO、TiO2、Na2O、K2O等,其中以SiO2、CaO、Fe2O3、Al2O3为主。汤云等[15]分析了德士古、航天炉、多喷嘴炉粗渣的化学组成,指出粗渣中SiO2、CaO、Al2O3含量较高,Si和Al元素来源于煤中矿物质成分,Ca主要来源于为调节灰分熔点和熔体性质而引入的助熔剂方解石。WAGNER等[16]通过X射线光电子能谱(XPS)扫描得出,粗渣化学组成主要是Si、Al、Fe、Ca的氧化物。部分气流床炉渣的化学组成见表3,尽管各类渣样化学成分存在一定差异,但均以SiO2、CaO、Fe2O3、Al2O3为主,这为其综合利用提供了成分基础。

表3 部分气流床炉渣的化学成分

Table 3 Chemical composition of partial entrained-flow gasification residues

炉型炉渣类型相对质量分数/%SiO2CaOFe2O3Al2O3MgOTiO2Na2OK2O陕西未来能源四喷嘴气化炉[17]粗渣41.4417.3717.3713.912.260.651.401.46细渣35.9317.1918.1315.482.110.882.311.39宁煤集团四喷嘴气化炉[9]粗渣30.4319.6822.7414.903.761.311.721.64鲁西化工航天炉[15]粗渣32.8215.045.4112.250.900.440.660.96陕西神木化学工业公司Texaco[7]粗渣41.1212.884.9812.721.230.611.491.94细渣32.204.332.498.870.690.520.541.23宁煤集团Texaco[9]粗渣31.8319.8018.4015.834.681.332.131.46宁煤集团GSP[9]粗渣50.598.7712.0618.443.271.181.202.13贵州天福化工Shell[11]粗渣48.127.1510.4730.630.740.320.460.62飞灰47.366.8210.8030.850.910.380.480.66山东瑞星集团航天炉[13]粗渣46.7011.3610.5622.070.851.55—1.60

注:—为未检出。

1.3 物理特性

气流床煤气化炉渣资源化利用受限的物理特性主要包括以下3种。

1)含水率高。除Shell炉、SE炉等部分干粉气流床飞灰采用陶瓷过滤、旋风除尘干法排放外,煤气化炉粗渣、细渣多数为湿法排放。细渣采用真空过滤机脱水,粗渣采用捞渣机在提升过程靠水自重脱水。湿排粗渣、细渣含水率为40%~60%,且大部分水分存于渣粒高度发达的孔隙结构中,干燥难度大、成本高,是资源化利用的制约因素。

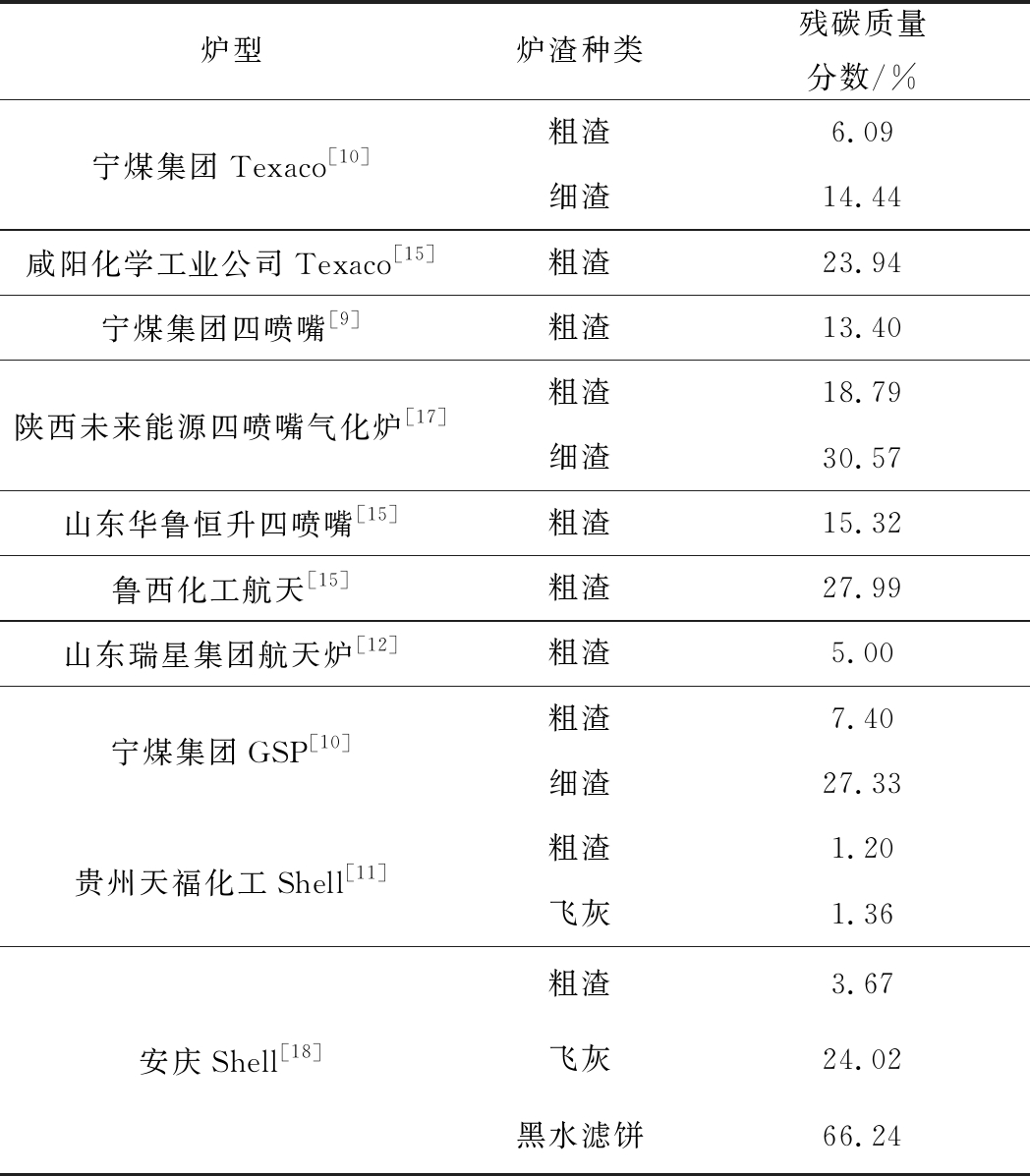

2)残碳含量高。原料煤在气化炉内转化率非100%,因此气化渣中含有未燃尽的残碳颗粒。部分气流床炉渣的残碳质量分数见表4,由于炉型和工艺条件不同,炉渣中残碳质量分数差异较大。总体为细渣高于粗渣,主要因为粗渣是炉内熔渣沿炉壁向下进入气化炉激冷室,在水浴中激冷固化形成,停留时间长、温度高,反应更充分,细渣是未燃尽碳颗粒与微细矿物质颗粒在合成气的夹带作用下从合成气出口直接排出,在炉内停留时间比粗渣短。GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》规定,最低等级Ⅲ级灰烧失量≤10.0%;JC/T409—2016《硅酸盐建筑制品用粉煤灰》规定,非烧结硅酸盐制品用粉煤灰烧失量≤10.0%,因此气流床炉渣的高烧失量是制约其应用的关键因素之一。

3)性质不稳定。气化炉渣性质与原煤性质、气化炉型及工艺、运行工况、添加剂成分与数量等因素有关,受反应程度和停留时间的影响,任何条件的变动都会造成气化炉渣的组成和结构变化,导致性质不稳定,为其利用带来困难。

表4 部分气流床炉渣残碳质量分数

Table 4 Residual carbon content of partial entrained-flow gasification residues

炉型炉渣种类残碳质量分数/%宁煤集团Texaco[10]粗渣6.09细渣14.44咸阳化学工业公司Texaco[15]粗渣23.94宁煤集团四喷嘴[9]粗渣13.40陕西未来能源四喷嘴气化炉[17]粗渣18.79细渣30.57山东华鲁恒升四喷嘴[15]粗渣15.32鲁西化工航天[15]粗渣27.99山东瑞星集团航天炉[12]粗渣5.00宁煤集团GSP[10]粗渣7.40细渣27.33贵州天福化工Shell[11]粗渣1.20飞灰1.36安庆Shell[18]粗渣3.67飞灰24.02黑水滤饼66.24

2 气化渣综合利用难点及局限性

目前煤气化渣炉的资源化利用尚未得到充分和系统性研究,国内外文献中涉及煤气化炉渣资源化利用的研究较少,应用集中在建材方面,且多为试验室理论阶段,工业化推广应用较少。其原因在于:①与粉煤灰、煤矸石等其他煤基固废相比,煤气化炉渣的排放量小,其对生态、环境、人类健康的危害尚未得到充分重视;②传统煤基固废应用领域如建筑材料、土壤改良、合成分子筛等已经被粉煤灰、煤矸石等占据,由于气化炉渣性能次于粉煤灰、煤矸石等,因此很难形成竞争力;③细渣尤其是黑水滤饼及部分粗渣的残碳含量高,残碳为惰性物质,常温下不参与反应,阻碍水合胶凝体和结晶体的生长、联结,会造成混凝土、水泥制品内部缺陷;④SiO2、Al2O3、Fe2O3含量低。这3种氧化物是参与火山灰反应的主要成分,其含量的多少与它作为建材原料的优劣相关,许多气化炉渣中三者总相对质量分数小于60%,活性低;⑤气化炉渣的组成和结构变化快,性质不稳定,为终端产品质量控制带来困难。

目前气化炉渣的利用主要存在以下4点问题:①局限于建材及循环硫化床掺烧,涉及领域窄,附加值低;②由于气化炉渣活性低、残碳含量高,制备的免烧砖、渗水砖等免烧制品质量差,密度大、易开裂、强度差、抗冻性差;③无论是水泥行业、烧结砖、还是免烧制品,气化渣掺量较少,通常低于30%,限制其大规模消纳;④无相关标准和技术规范。目前气化炉渣的利用的没有相关的国家和行业标准、技术规范可依,只能参照粉煤灰等相关标准执行。

3 气化炉渣综合利用技术

3.1 路面材料

路面结构由面层、基层、垫层组成。面层材料类型主要为水泥混凝土、沥青混凝土、路拌沥青碎石等。基层分为无机结合料稳定基层和碎、砾石基层,我国主要采用无机结合料稳定类半刚性基层。目前气化渣在路面材料的应用研究主要是作为混凝土结合料和细集料应用于面层及基层。气化细渣主要成分SiO2、Al2O3、Fe2O3,具有火山灰活性,在Ca(OH)2碱性溶液环境下可水化硬化,因此可用于混凝土结合料。JTGT F20—2015《公路路面基层施工技术细则》中要求:粉煤灰及其他工业废渣中SiO2、Al2O3、Fe2O3的总质量分数应大于70%、烧失量质量分数不高于20%,湿排粉煤灰含水率不高于35%。根据以上要求,许多研究者把细渣作为掺混料进行研究。而气化粗渣颗粒具有如同细集料和砂一般的级配,能够满足JTGT F20—2015《公路路面基层施工技术细则》的要求。用煤气化粗渣替代细集料或砂,加工简单,是煤气化粗渣用于混凝土的有效途径,并且粗渣的火山灰活性成分能与无机胶凝材料发生反应,使混凝土的后期强度有所提高。

气化炉渣在欧洲国家建筑和道路行业中的应用已进入工业化阶段[19-21]。美国、日本等通过筛分、磁选得到合适粒级炉渣,与其他建筑骨料混合,作为石油沥青路面材料[22]。国内对气化炉渣在路面、基层材料上应用研究起步较晚。雷彤[23]进行了GE炉(原Texaco)气化渣用作道路基层材料及路用性能的研究,结果表明,只有粗渣适合作为半刚性基层材料,确定出悬浮与骨架密实结构的最佳掺质量分数分别为水泥4%、石灰3%、煤气化粗渣25%。郭磊等[24]利用气化粗渣、细渣制出了高模量沥青混凝土材料,发现气化渣富含石墨相,与沥青兼容性较好,提高了沥青与集料的粘附性,同时由于气化渣疏松多孔,沥青组分及高聚物组分渗入其中,提高了沥青胶浆的弹性和刚度模量,可有效抑制路面车辙的产生。

3.2 制备免烧制品

免烧制品是以粉煤灰、煤矸石、工业废渣、天然砂等为主要原料,不经高温烧结,由水合反应制作的硅酸盐制品,包括免烧砖、砌块、墙板、骨料等。免烧品的制备工艺流程包括配料、搅拌、消化、成型、养护,养护方式可分为自然、蒸汽、蒸压3种方式。气化渣免烧制品技术是将气化渣溶于生石灰提供的碱性环境中,激发SiO2、Al2O3潜在活性。在OH-的作用下,气化渣颗粒表面的玻璃态结构解体,Si—O、Al—O键断裂,溶出活性Si2+、Al3+,与Ca2+结合生成水化硅酸钙和水化硅酸铝等胶凝产物。CaSO4的加入使气化渣硫酸盐双重激发,除了生成水化硅酸盐外,还生成水化硫铝酸盐,气化渣的活性进一步激发[25]。水化物靠多种引力相互搭接,从而形成制品的强度,主要反应见文献[26]。

JC/T409—2016《硅酸盐建筑制品用粉煤灰》要求粉煤灰烧失量质量分数≤8%、SiO2质量分数≥40%、SO3质量分数≤2%,参照此标准,气化渣的添加量受到限制。免烧制品强度与养护制度、水泥的添加量有很大关系。制品强度与养护方式的关系为:蒸压>蒸养>自然养护;与水泥添加量的关系为:水泥添加量越大则强度越大,同时造成密度增大。因此,免烧制品相比烧结制品普遍存在密度大、吸水量大、强度及耐久性差等问题。但由于其不用烧结,具有生产工艺简单、成本低、无烟气污染物排放等特定,具有一定的竞争优势。章丽萍等[27]以质量分数35.6%碎煤加压气化粗渣、32.4%热动力炉渣、14%除尘灰、8%石灰、4%石膏、6%水泥为原料,通过搅拌、陈化、二次混炼、成型、100 ℃蒸汽养护18 h,制备了密度为1.76 ×103 kg/m3、吸水率14%、抗压强度22.25 MPa的免烧砖,符合JC/T 422—2007《非烧结砖垃圾尾矿砖》标准。黄巍等[28]同样利用煤间接液化气化渣、热动力炉渣、除尘灰、水泥、生石灰、石膏为原料,制成了渗水砖,以解决城市步行街、广场降水不能顺畅渗透到地底的问题。李国友[29]用鲁奇气化粗渣代替湿排粉煤灰,添加水泥、矿渣生产轻质隔墙板,得出最优配比为水泥:气化粗渣(0~3 mm):气化渣粉(球磨):低品质矿渣=0.8∶0.2∶0.5∶2.0,性能满足GB/T 23451—2009《建筑用轻质隔墙条板》的要求。

3.3 制备硅酸盐水泥

硅酸盐水泥熟料是以含CaO、SiO2、Al2O3、Fe2O3为主要成分的物质为原料,按适当比例磨成细粉,煅烧至部分熔融,形成以硅酸钙为主的水硬性胶凝物质。硅酸盐水泥熟料加适量石膏共同磨细后,即得到硅酸盐水泥。气化渣满足熟料生产所需化学成分要求,同时多数细渣可提供(800~2 000)×4.18 kJ/kg的热量,能够降低熟料煅烧过程的煤耗。目前,该技术是气化渣资源化利用主要方式之一。GB/T 21372—2008《硅酸盐水泥熟料标准》中规定(2CaO·SiO2+3CaO·SiO2)质量分数≥66%、CaO/SiO2≥2.0,GB/T2847—2005《用于水泥中的火山灰质混合材料》中规定烧失量质量分数不得大于10%,因此气化渣只能作为石灰石和黏土等原料的掺混料使用。袁蝴蝶等[30]以Texaco气化粗渣、石灰石、黏土和铁粉为原料制备硅酸盐水泥熟料。结果表明:①制备的水泥熟料主要矿相为硅酸三钙、硅酸二钙、铝酸三钙、铁酸钙;②当黏土质量分数为5%、粗渣质量分数28.2%、石灰石质量分数65%,煅烧温度1 450 ℃时,可得到C42.5水泥。杨超等[31]以生料分解率、煤耗、30 d强度为研究对象,验证了气化细渣对熟料质量的影响。结果表明,在两档短窑上应用时,气化细渣最佳掺量为4%左右,生料的易烧性明显得到提高,熟料的煤耗降低9.750 kg以上,30 d强度提高1.1 MPa以上,提高了熟料质量。

3.4 制备烧结砖和陶粒

烧结砖和陶粒是利用黏土、页岩、煤矸石、粉煤灰、污泥等无机材料经混料、成型、烧结而成,主要用于建筑物承重部位,陶粒的直径为5~25 mm。制备烧结砖及陶粒是利用气化渣中的SiO2、Al2O3、Fe2O3等活性成分,在1 100~1 200 ℃高温环境下,使其形成钙长石、莫来石、石英、方石英等骨架及液相成分,赋予制品强度。由于气化渣中残碳和Fe2O3在烧结过程中可释放气体,形成气孔,降低制品的密度,还可以充分利用气化炉渣中残碳热量。与其他原料相比具有一定的膨胀性与降低能耗的作用。产气反应主要见文献[32-33]。GB/T 5101—2017《烧结普通砖》、GB/T 17431—2010《轻集料及其试验方法》中对烧结砖及陶粒强度进行了分类与规范,由于气化渣中SiO2、Al2O3含量低,添加过多会减少钙长石、莫来石骨架成分的形成,影响烧结砖或陶粒的强度。研究发现,要得到质量较好的烧结制品,原料中必须添加高硅铝成分,同时加入黏结剂、造孔剂等外加剂,达到降低密度、提高强度的目的。

冯银平[34]利用质量分数35%德士古气化炉渣(粗渣∶细渣=2∶1)、20%黏土、2%促凝剂水泥,采用挤出成型、焙烧法制备了轻质隔热墙体材料,试样的矿物相为钙长石、莫来石、石英和赤铁矿。方斌正等[35]利用粉煤灰、气化渣及外加剂,通过混料、造粒、烘干、烧结等工序制作了烧结陶粒,陶粒堆积密度≤700 kg/m3,筒压强度可达10 MPa以上。其中,粉煤灰用量40%~90%,气化渣颗粒用量10%~30%,外加剂为钾长石、钠长石、半焦、碳化硅等。尹洪峰等[7]按实际生产中排出比例将Texaco粗渣和细渣混合后磨细至180目,与黏土按7∶3比例混合,加入10%纸浆废液作为粘结剂,制备MU7.5以上建筑用砖。烧成试样与一般黏土砖相比具有体积密度低和气孔率高的特点,可作为保温性能优良的墙体材料。

3.5 循环流化床掺烧

残碳含量高且粒径在合适范围内的气化炉渣可以考虑循环流化床锅炉掺烧。晁岳建等[36]进行了气化渣与煤泥掺混流变性试验,结果表明气化炉渣与煤泥质量比1∶1混合制成水分30% ± 2%的浆料可以通过煤泥泵进行输送,掺混后燃料的发热量可满足锅炉设计要求,对锅炉效率及稳定运行基本无影响。王伟等[37]将气化炉渣、煤泥、白泥以一定比例混合,采用煤泥管道输送至流态化锅炉燃烧,不仅解决了气化炉渣、白泥等的固废利用问题,而且利用白泥石灰石含量高、颗粒细、活性高的特点可极大提高锅炉脱硫效率,环境效益显著。高继光[38]利用德士古气化炉细渣代替中煤,按照在用180 t/h循环流化床锅炉设计比例进行掺烧,锅炉可稳定运行,燃烧后的低碳炉渣可以作为建材、道路桥梁的掺混原料。目前,部分企业利用该技术进行气化炉渣处置,气化细渣含碳量高于粗渣,更适合作为掺烧原料。湿法排放粗渣、细渣含水率普遍达到40%~60%,即使是含碳较高的细渣,残碳质量分数通常在10%~30%(不包括Shell、SE气化炉黑水滤饼),收到基发热量低于锅炉入料最低热值14.64 MJ/kg[39],作为燃料掺烧,其环境效益大于经济效益。

3.6 在废水处理中的应用

气化炉渣在废水处理中的应用可以分为2类:①是以气化炉渣为原料,经过烧结、化学法制成硅基多孔材料进行吸附,②是直接利用气化炉渣中多孔残碳颗粒进行吸附。由于成本低、吸附效果明显,气化炉渣被用作废水处理材料并逐渐受到关注。赵永彬等[40]以宁煤集团气化粗渣为主要原料,采用模压成型、高温烧结工艺制作多孔陶瓷,在烧结温度1 100 ℃时性能最优,孔隙率为49.2%,平均孔径为5.96 μm,抗弯强度8.96 MPa。该陶瓷具有高强度、高通量以及低成本特性,可应用于高温气体过滤和污水处理中。李辰晨[41]将气化炉渣进行酸浸得到酸浸残渣,残渣中的SiO2经碱溶处理后进入液相并通过溶胶-凝胶工艺,以十六烷基三甲基溴化铵为模板剂,可合成超大比表面积(1 347 m2/g)和较大孔容(0.83 cm3/g)的有序介孔硅基材料。改性后的介孔硅基材料在重金属吸附中具有很强的竞争力。刘冬雪等[42]采用浮选法对煤气化炉渣中的残碳进行富集,以浮选精碳为前驱体、KOH为活化剂制备活性碳,该活性碳比表面积为1 226.8 m2/g,孔容为0.694 cm3/g,孔隙分布以微孔和中孔为主,碘和亚甲蓝吸附值分别为1 292 mg/g和278 mg/g。 凌琪等[43]考察了投加气化炉渣对动态膜生物反应器处理印染废水以及对污泥性能的影响,试验表明,投加气化渣后,COD、NH3—N、TN、TP、色度的平均去除率分别增加了6.12%、9.21%、8.14%、2.89%、6.0%。胡俊阳等[44]同样利用浮选获得了精碳,并对精碳进行甲基橙吸附试验,当精碳添加量为0.2%、初始质量浓度为60 mg/L、处理时间为60 min时,甲基橙的去除率为97.90%。

3.7 其他高附加值利用

尹洪峰等[7]将Texaco气化炉渣球磨后与碳黑混合,以纸浆废液为粘结剂,压制成40 mm×40 mm试样,经过干燥、碳热还原氮化,合成了主要成分为Ca-α-sialon和β-sialon的粉体。魏召召[45]以气化渣为主,掺配秸秆/木材、红糖/白糖、黏土、有机肥发酵剂/发酵菌、氮磷钾混合物,采用发酵的方法制成了有机肥。有价元素高含量的气化炉渣,可以提取有价元素,例如Al2O3质量分数高于40%的高铝气化炉渣,可以提取铝元素(在我国铝土矿等级划分中,Al2O3质量分数达 40% 即归入三级铝土矿。因此,粉煤灰中Al2O3 质量分数高于 40% 既是高铝粉煤灰,也是宝贵的再生含铝矿物资源[46])。目前,高附加值利用技术多处于试验研究阶段,成本、处理量、二次废弃物等问题成为工业化应用的难点。

4 气化炉渣综合利用技术展望

固体废弃物资源化利用可以分为高附加值产品、大规模消纳2种类型,通常高附加值产品利用量较小,而大规模消纳产品附加值较低,完善的固废利用体系是二者的相互搭配、结合,因此气化渣综合利用的研究同样围绕该规律进行。另外,赵旭等[47]提出气化飞灰精准分离利用方案,认为应加强3个方面的研究:①研究气化飞灰中水的赋存状态,寻求适合飞灰的脱水技术;②实现残碳和玻璃体的高效分离;③残碳、玻璃体分级利用。由于环保压力的增大,固废处理问题日趋严峻,寻求因地制宜、适合市场的气化炉渣利用方案是当务之急,下面介绍2种具有较高研究应用价值的利用方式。

4.1 烧结陶粒

陶粒具有孔隙发达、密度低、强度高、抗冻融、保温好等诸多优点,可广泛应用于建材、园艺、食品、石油等领域,且领域还在拓展。国内进行了利用气化炉渣烧结陶粒的试验,但一直未实现工业化生产,主要是变受气化炉渣高含水及火山灰活性成分低等性质影响。气化炉渣中主要成分为SiO2、Al2O3、Fe2O3,因此可作为烧制陶粒的原料。另外,气化炉渣中含有残碳,一方面可以利用其热量降低能耗,另一方面可以在烧制过程中形成气孔,提高陶粒的孔隙率、降低密度。但是因为气化炉渣SiO2、Al2O3、Fe2O3含量低、残碳高,因此只能作为掺料使用,添加量通常不大于30%,否则会影响陶粒强度。随着砂石资源的日益紧缺,陶粒市场前景日益显现,陶粒的性能优越、应用范围广,其市场需求量不断增大、价格持续攀升,因此利用气化炉渣烧结陶粒是潜力巨大的高附加值建材化利用方式。

4.2 作为吸附剂使用

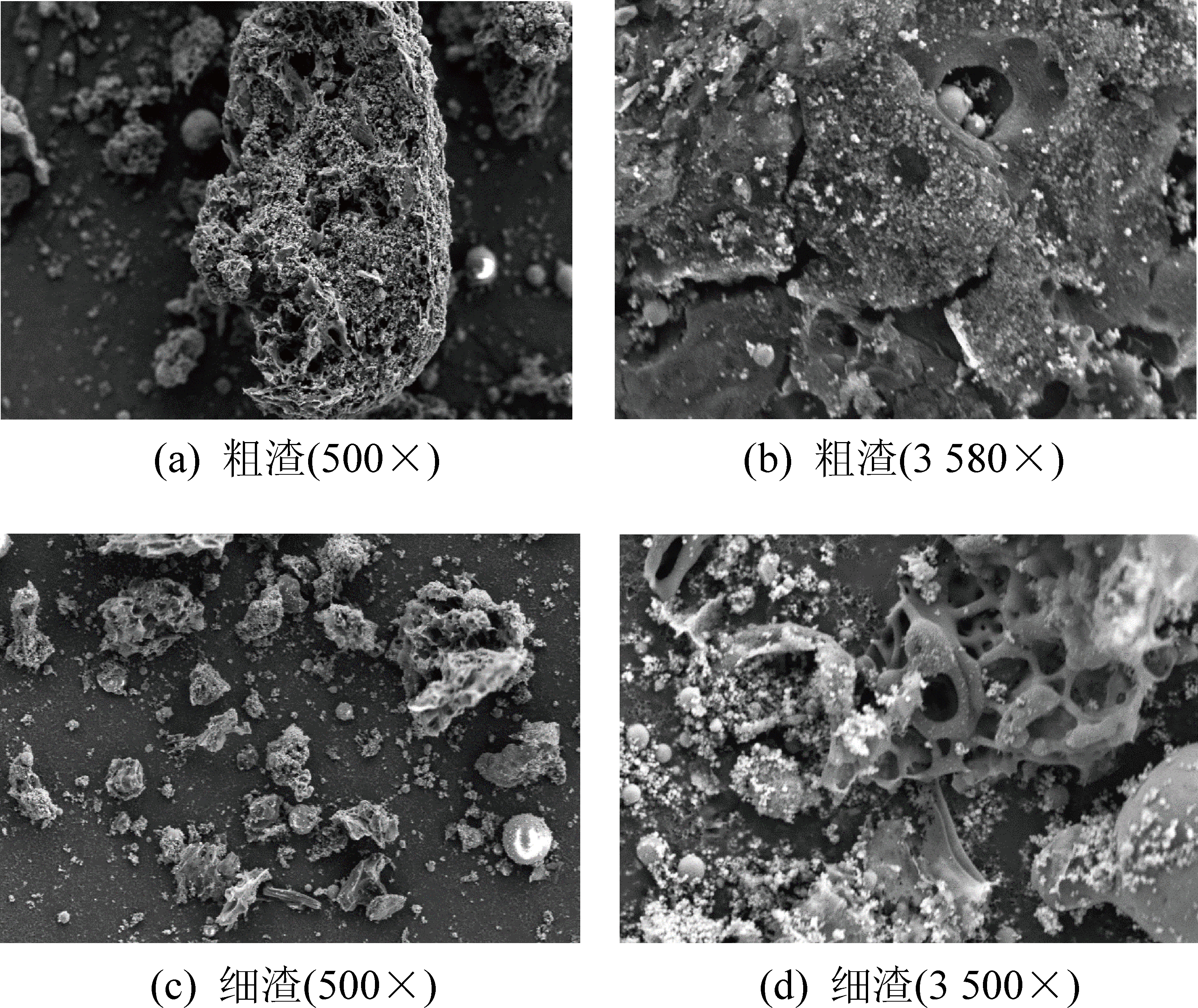

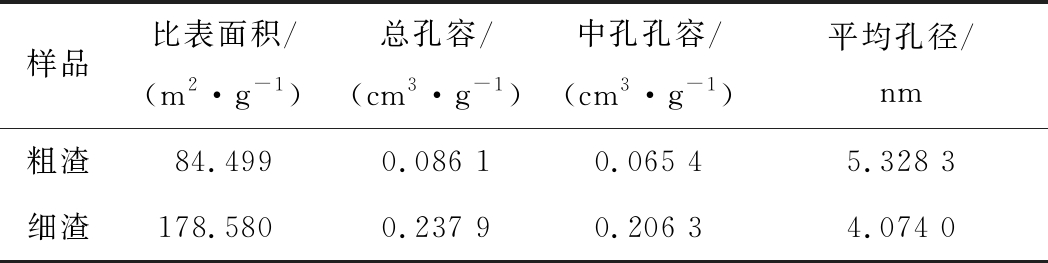

图1为四喷嘴水煤浆气化炉渣的扫描电耗,表5为其比表面积测试结果[17]。由此可知,残碳具疏松多孔、孔隙发达、比表面积大等特点。在煤气化过程中,大量气体从煤颗粒中逸出,使炉渣内部形成丰富的气体甬道。多孔残碳的存在使气化渣具有和活性碳类似的性能,因此可用其对污染物进行物理吸附、化学吸附和交换吸附。另外,气化渣具有一些活性基团,还含有部分CaO、MgO、Fe2O3、Al2O3等碱性氧化物,因此炉渣对酸性气体SO2、NOx也有一定物理吸附和化学吸附能力。气化炉渣作为廉价、有效的吸附净化剂,可用来处理废水、烟气、废气,能够实现以废治废、大幅降低处理成本的目的,极具研究推广价值。目前气化炉渣用于废水处理的研究逐渐增多,但烟气处理方面还相对较少,而研究表明活性焦脱硫、联合脱硫脱硝技术具有一定的可行性,因此可参照活性焦开展气化炉渣烟气净化工艺的研究。

图1 气化渣扫描电镜图[17]

Fig.1 SEM illustrations of gasification residues [17]

表5 气化渣比表面积测试结果[17]

Table5 BET test results of residues [17]

样品比表面积/(m2·g-1)总孔容/(cm3·g-1)中孔孔容/(cm3·g-1)平均孔径/nm粗渣84.4990.086 10.065 45.328 3细渣178.5800.237 90.206 34.074 0

5 结 语

煤气化炉渣的矿物组成为无定形体和矿物晶体。无定形体含量高,主要为残碳和玻璃体,矿物晶体含量较少,以石英、方石英、莫来石、钙长石、FeS、石膏为主。化学成分主要为SiO2、CaO、Fe2O3、Al2O3。煤气化炉渣的利用技术多处于试验阶段,实际应用中存在利用率低、工艺不成熟、产品单一、附加值低等诸多问题。目前大多气化渣(粗细)均是掺混使用,建材化利用和循环流化床锅炉掺烧是煤气化炉渣利用的主要途径。气化炉渣的SiO2、Fe2O3、Al2O3含量低、残碳高、含水量高,同时受气化炉工况影响成分不稳定,制约了其资源化利用。烧结陶粒和作为吸附剂处理废气、废水是气化炉渣高附加值综合利用的途径。

[1] 煤化工信息网.现代煤化工如何迈向高质量发展[EB/OL].[2019-07-15].https:// http://www.meihuake.net/detail-6-2124-c.html.

[2] 杨 芊,杨 帅,樊金璐,等.“十四五”时期现代煤化工煤炭消费总量控制研究[J].煤炭经济研究,2020,40(2):25-29.

YANG Qian,YANG Shuai,FAN Jinlu,et al.Research on total coal consumption control of modern coal chemical industry in the“Fourteenth Five-Year Plan”period[J].Coal Economic Research,2020,40(2):25-29.

[3] 刘子梁,孙英杰,李卫华,等.煤间接液化工艺中气化炉渣综合利用研究进展[J].洁净煤技术,2016,22(1):118-123.

LIU Ziliang,SUN Yingjie,LI Weihua,et al.Research progress of gasification slag utilization from indirect coal liquefaction process[J].Clean Coal Technology,2016,22(1):118-123.

[4] 商晓甫,马建立,张 剑,等.煤气化炉渣研究现状及利用技术展望[J].环境工程技术学报,2017,7(6) :712-717.

SHANG Xiaofu,MA Jianli,ZHANG Jian,et al.Research status and prospects of utilization technologies of slag from coal gasification[J].Journal of Environmental Engineering Technology,2017,7(6):712-717.

[5] 邓 海,吴德礼,李 灵,等.气化炉粗渣资源化利用技术探讨[J].氮肥技术,2016(6):18-25

DENG Hai,WU Deli,LI Ling,et al.Discussion on resource utilization technology of gasifier coarse slag[J].Nitrogenous Fertilizer Technology,2016(6):18-25

[6] 艾 军,郭 治,李克健.神东煤富惰质组加氢液化反应动力学的研究[J].煤炭转化,2008,31(2):25-27.

AI Jun,GUO Zhi,LI Kejian.Kinetics of hydroliquefaction of Shendong coal inert-rich formation[J].Coal Conversion,2008,31(2):25-27.

[7] 尹洪峰,汤 云,任 耘,等.Texaco气化炉炉渣基本特性与应用研究[J].煤炭转化,2009,32(4):30-35.

YIN Hongfeng,TANG Yun,REN Yun,et al.Basic characteristic and application of Texaco gasifier slag[J].Coal Conversion,2009,32(4):30-35.

[8] PAN Chanchan,LIANG Qinfeng,GUO Xiaolei,et al.Characteristics of different sized slag particles from entrained-flow coal gasification[J].Energy & Fuels,2016,30(2),1487-1495.

[9] 赵永彬,吴 辉,蔡晓亮,等.煤气化残渣的基本特性研究[J].洁净煤技术,2015,21(3):110-113.

ZHAO Yongbin,WU Hui,CAI Xiaoliang,et al.Basic characteristics of coal gasification residual[J].Clean Coal Technology,2015,21(3):110-113.

[10] 吴 阳,赵世永,李 博.宁东煤气流床气化残渣特性研究[J].煤炭工程,2017,49(3):115-118.

WU Yang,ZHAO Shiyong,LI Bo.Study on the residue features of Ningdong coal in entrained flow gasifiers[J].Coal Engineering,2017,49(3):115-118.

[11] 郭 丹,李 华,汪 飞.壳牌煤气化粉煤灰的特性研究[J].粉煤灰,2012,(5):5-7.

GUO Dan,LI Hua,WANG Fei.Research on characteristics of fly ash by shell coal gasification process[J].Coal Ash,2012,(5):5-7.

[12] 景 娟,李兆锋.航天炉粉煤加压技术气化粗渣的研究[J].硅酸盐通报,2018,(8):2601-2605.

JING Juan,LI Zhaofeng.Study on the coarse slag from hangtian pulverized coal pressure gasification technology (HT-L) [J].Bulletin of The Chinese Ceramic Society,2018(8):2601-2605.

[13] DYKJ C V,MELZER S,SOBIECKI A.Mineral matter transformation during Sasol-Lurgi fixed bed dry bottom gasification-utilization of HT-XRD and Fact Sage modelling[J].Minerals Engineering,2006,19(10):1126-1135.

[14] 高旭霞,郭晓镭,龚 欣.气流床煤气化渣的特征[J].华东理工大学学报,2009,35(5):677-683.

GAO Xuxia,GUO Xiaolei,GONG Xin.Characterization of slag from entrained flow coal gasification[J].Journal of East China University of Science and Technology (Natural Science Edition),2009,35(5),677-683.

[15] 汤 云,袁蝴蝶,尹洪峰,等.几种典型煤气化炉渣的碳热还原氮化过程[J].煤炭学报,2016,41(12):3136-3141.

TANG Yun,YUAN Hudie,YIN Hongfeng,et al.Carbothermal reduction nitridation process of several typical coal gasification slag[J].Journal of China Coal Society,2016,41(12):3136-3141.

[16] WAGNER NJ,MATJIE RH,SLAGHUIS JH,et al.Characterization of unburned carbon present in coarse gasification ash[J].Fuel,2008,87(6):683-691.

[17] 宋瑞领,李 静,付亮亮,等.多喷嘴对置式水煤浆气化炉炉渣特性[J].洁净煤技术,2018,24(5):43-49.

SONG Ruiling,LI Jing,FU Liangliang,et al.Characteristics of slags generated from multi-nozzle opposed coal-water slurry gasifier[J].Clean Coal Technology,2018,24(5):43-49.

[18] 盛羽静.气流床气化灰渣的理化特性研究[D].上海:华东理工大学,2017.

[19] HIGMAN C,VAN DER BURGT M J.Gasification[M].New York:Gulf Publishing Press,2007,18.

[20] POMYKALAR,MAZURKIEWICZ M.The coal gasification process in the light of properties of arising wastes[J].Przeglad Gorniczy,2011,183(4):7-8

[21] M NICA Aineto,ANSELMO Acosta.Production of lightweight aggregates from coal gasification fly ash and slag[J].World of Coal Ash,2005,34(58):179-182

NICA Aineto,ANSELMO Acosta.Production of lightweight aggregates from coal gasification fly ash and slag[J].World of Coal Ash,2005,34(58):179-182

[22] ALPL,DEVECI H,SÜNGÜN H.Utilization of flotation wastes of copper slag as raw material in cement production[J].Journal of Haz-ardous Materials,2008,159(2-3):390-395.

[23] 雷 彤.掺煤气化粗渣水泥稳定基层材料组成及路用性能研究[D].西安:长安大学,2017.

[24] 郭 磊,李祖仲,魏召召,等.一种掺煤气化渣高模量沥青混凝土材料及其制备方法:CN CN105417987A[P].2016-03-23.

[25] 张王智,郑洪伟,钱觉时,等.硫酸盐对粉煤灰活性激发的比较[J].粉煤灰综合利用,1999(3):15-18.

ZHANG Wangzhi,ZHENG Hongwei,QIAN Jueshi,et al.Comparison of activation of sulfate to fly ash activity[J].Fly Ash Comprehensive Utilization,1999(3):15-18.

[26] 黄 旭.新型粉煤灰免烧陶粒的制备及其在中的应用研究[D].哈尔滨;哈尔滨工业大学,2012.

[27] 章丽萍,温晓东,马圣存,等.煤间接液化残渣制备免烧砖研究[J].煤炭工程,2014,46(4):103-105.

ZHANG Liping,WEN Xiaodong,MA Shengcun,et al.Study on baking-free brick preparation with residue of indirect coal liquefaction[J].Coal Engineering,2014,46(4):103-105.

[28] 黄 巍,茹晓云.煤间接液化残渣渗水砖:中国,CN203222714U[P].2013-10-02.

[29] 李国友,张 涛,霍 亮,等.Lurgi气化炉渣基本性能与应用研究[C]//中国硅酸盐学会固废分会成立大会第一届固废处理与生态环境材料学术交流会论文集.北京:2015:82-85.

[30] 袁蝴蝶,尹洪峰,汤 云,等.Texaco气化炉渣制备硅酸盐水泥的研究[J].硅酸盐通报,2017,36(9):3053-3056.

YUAN Hudie,YIN Hongfeng,TANG Yun,et al.Preparation of silicate cement with texaco gasification slag[J].Bulletin of The Chinesece Ceramic Society,2017,36(9):3053-3056.

[31] 杨 超,时启林,邓 洋,等.使用气化渣进行熟料煅烧的应用[J].水泥工程,2017(6):24-75.

YANG Chao,SHI Qilin,DENG Yang,et al.Application of gasification slag for clinker calcination[J].Cement Engineering,2017,(6):24-75.

[32] 徐振华,刘建国,宋敏英,等.温度对污泥与底泥烧结陶粒性能的影响[J].环境工程学报,2013,7(5):1894-1900.

XU Zhenhua,LIU Jianguo,SONG Minying,et al.Effect of temperature on sintering ceramsite with sewage sludge and sediment[J].Chinese Journal of Environmental Engineering,2013,7(5):1894-1900.

[33] 毛锡双.超轻页岩陶粒的制备及焙烧机理研究[D].南宁:广西大学,2006.

[34] 冯银平.利用气化炉渣制备轻质隔热墙体材料的研究[D].西安:西安建筑科技大学,2014.

[35] 方斌正,曹建伟,王习东,等.利用粉煤灰和气化渣制备的轻质陶粒及其制法和应用:CN104774023A[P].2015-07-15.

[36] 晁岳建,王洪记.循环流化床锅炉掺烧气化渣和煤泥的可行性研究[J].化肥工业,2015,42(3):48-50.

CAO Yuejian,WANG Hongji.Feasibility study of circulating fluidized bed boiler blending burning gasification slag and coal slime[J].Chemical Fertilizer Industry,2015,42(3):48-50.

[37] 王 伟,王继征.气化渣煤泥白泥在循环流化床锅炉的综合利用[J].科技致富向导,2011,31:64.

WANG Wei,WANG Jizheng.Comprehensive utilization of gasified slag,slime and white mud in circulating fluidized bed boilers[J].Guide of Sci-tech Magazine,2011,31:64.

[38] 高继光,马银亮,刘锐杰.水煤浆气化灰渣综合利用和效益分析[J].节能与环保,2014,(2):72-73.

GAO Jiguang,MA Yinliang,LIU Ruijie.Comprehensive utilization and benefit analysis of coal water slurry gasification ash and slag[J].Energy Conservation and Environmental Protection,2014,(2):72-73.

[39] 葛晓东.煤气化细渣表面性质分析及浮选提质研究[J].中国煤炭,2019,45(1):107-112.

GE Xiaodong.Surface properties of analysis of coal gasification coal cinder and flotation extraction research[J].China Coal,2019,45(1):107-112.

[40] 赵永彬,吴海骏,张学斌,等.煤气化残渣基多孔陶瓷的制备研究[J].洁净煤技术,2016,22(5):7-11.

ZHAO Yongbin,WU Haijun,ZHANG Xuebin,et al.Fabrication of porous ceramic from coal gasification residual[J].Clean Coal Technology,2016,22(5):7-11.

[41] 李辰晨.燃煤固体废物制备介孔硅基材料[D].上海:华东理工大学,2016.

[42] 刘冬雪,胡俊阳,冯启明,等.煤气化炉渣浮选及其精炭制备活性碳的研究[J].煤炭转化,2018,41(5):73-79.

LIU Dongxue,HU Junyang,FENG Qiming,et al.Study on flotation of coal gasification slag and preparation of activated carbon from carbon concentrate [J].Coal Conversion,2018,41(5):73-79.

[43] 凌 琪,孙冰香,伍昌年,等.投加气化渣对 DMBR处理印染废水效果及污泥性能的影响[J].应用化工,2016,45(9):1629-1632.

LING Qi,SUN Bingxiang,WU Changnian,et al.Effects of dosing gasification slag on the printing and dyeingwastewater treatment and the characteristics of the sludge in DMBR[J].Applied Chemical Industry,2016,45(9):1629-1632.

[44] 胡俊阳,黄 阳,王维清,等.煤气化炉渣浮选精炭在染色废水中的应用[J].环境工程,2018,36(3);59-63.

HU Junyang,HUANG Yang,WANG Weiqing,et al.Applied of concentrate carbon from coal gasification slag by Flotation on Dyeing Wastewater[J].Environmental Engineering,2018,36(3):59-63.

[45] 魏召召.一种掺有煤气化渣的有机肥及其制备方法:

CN105777427A[P].2016-07-20.

[46] 孙俊民,王秉军,张占军.高铝粉煤灰资源化利用与循环经济[J].轻金属,2012,10:1-5.

SUN Junmin,WANG Bingjun,ZHANG Zhanjun.Resource utilization of high aluminum fly ash and circular economy[J].Light Metal,2012,10:1-5.

[47] 赵 旭,张一昕,苗泽凯,等.气化飞灰精准分离及资源化利用[J].洁净煤技术,2019,25(1):41-46.

ZHAO Xu,ZHANG Yixi,MIAO Zekai,et al.Precise separation and resource utilization of coal gasification fly ash[J].Clean Coal Technology,2019,25(1):41-46.