0 引 言

近年来,我国发生了多起煤粉自然发火引起煤粉燃爆事故[1],国内外学者的研究主要集中在常温条件下挥发分、粒度、水分、灰分等对煤粉燃爆性的影响[2-3]。MANJU[4]利用20 L球形爆炸系统研究了氧浓度对煤粉爆炸性能的影响,得到了2种煤粉爆炸极限氧浓度。YUAN等[5]研究了水分在煤粉爆炸中的作用,得到了水分对煤粉爆炸的抑制机理。火电厂及煤制活性炭、石墨等化工行业中需将原煤加工成煤粉后进行燃烧发电或改性。煤粉在制备和输运过程中通常采用高温风流进行干燥,干燥风流温度高达200 ℃,出口处成品煤粉温度可超90 ℃,由于环境温度较高,煤粉氧化性显著增强,易发生自然发火和爆炸事故[6]。因此有必要研究煤粉在高温环境中的燃爆基础理论,煤粉在高温环境中的自然发火演化过程。WU等[7]测试了煤粉在富氧条件下的自然发火行为,研究了不同氧气浓度下煤粉自然发火特性和动力学参数,发现煤粉自然发火风险性随O2浓度增加而增加。文献[8-9]对煤粉在O2/N2和O2/CO2气氛下燃烧过程进行研究,发现煤粉在O2/N2氛围下的转换率大于O2/CO2氛围。GLUSHKOV等[10]研究了3种不同形状点火颗粒引燃煤粉层的最低着火温度(tM)和着火延迟时间(ti)。YING等[11]研究了煤粉在高压情况下的燃烧特性,发现煤粉燃点温度随压力的升高显著下降。AJRASH等[12]通过热板加热试验探究了粒径、湿度以及挥发分含量对煤粉最低着火温度的影响。PARK等[13]利用热表面煤粉自然发火测试装置研究了不同厚度煤粉自然发火过程,并应用数值模拟手段预测了煤粉层表观活化能。KRAUSE等[14]基于修正Frank Kamenetzkii方法分析了氧气扩散对水平煤堆自然发火的影响。LEBECKI等[15]通过一维模型研究了煤粉中的温度场,发现该模型与薄尘层有着较好一致性。

综上所述,国内外研究了煤粉自然发火的过程特征参数并取得了系列研究成果,需要进一步研究不同氧浓度和堆积厚度煤粉的自然发火临界参数,笔者通过煤粉自然发火演化试验,分析氧浓度和堆积厚度对煤粉自然发火临界参数的影响,提出煤粉自然发火临界参数的数学预测模型,为掌握煤粉自然发火及引发燃爆事故的防控工作提供理论依据。

1 试 验

1.1 试验煤样

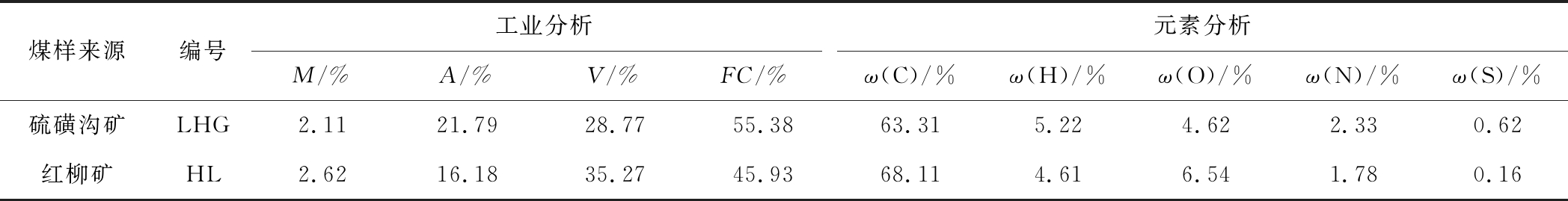

试验煤样分别取自硫磺沟矿(LHG)和红柳矿(HL),试样的工业分析和元素分析见表1。将煤块粉碎筛分,选取粒径小于74 μm的煤样,密封保存。为消除水分对试验结果的影响,试验开始前将煤粉放置于温度为80 ℃的真空干燥箱中干燥24 h,保证水分含量低于3%。对比2种煤样工业分析及元素分析参数,可得HL煤粉的变质程度低于LHG煤粉。

表1 煤粉的工业分析及元素分析

Table 1 Proximate and ultimate analyses of coal samples

煤样来源编号工业分析元素分析M/%A/%V/%FC/%ω(C)/%ω(H)/%ω(O)/%ω(N)/%ω(S)/%硫磺沟矿LHG2.1121.7928.7755.3863.315.224.622.330.62红柳矿HL2.6216.1835.2745.9368.114.616.541.780.16

注:固定碳和氧含量由差值法计算得到;该研究以空气干燥状态下的煤为基准。

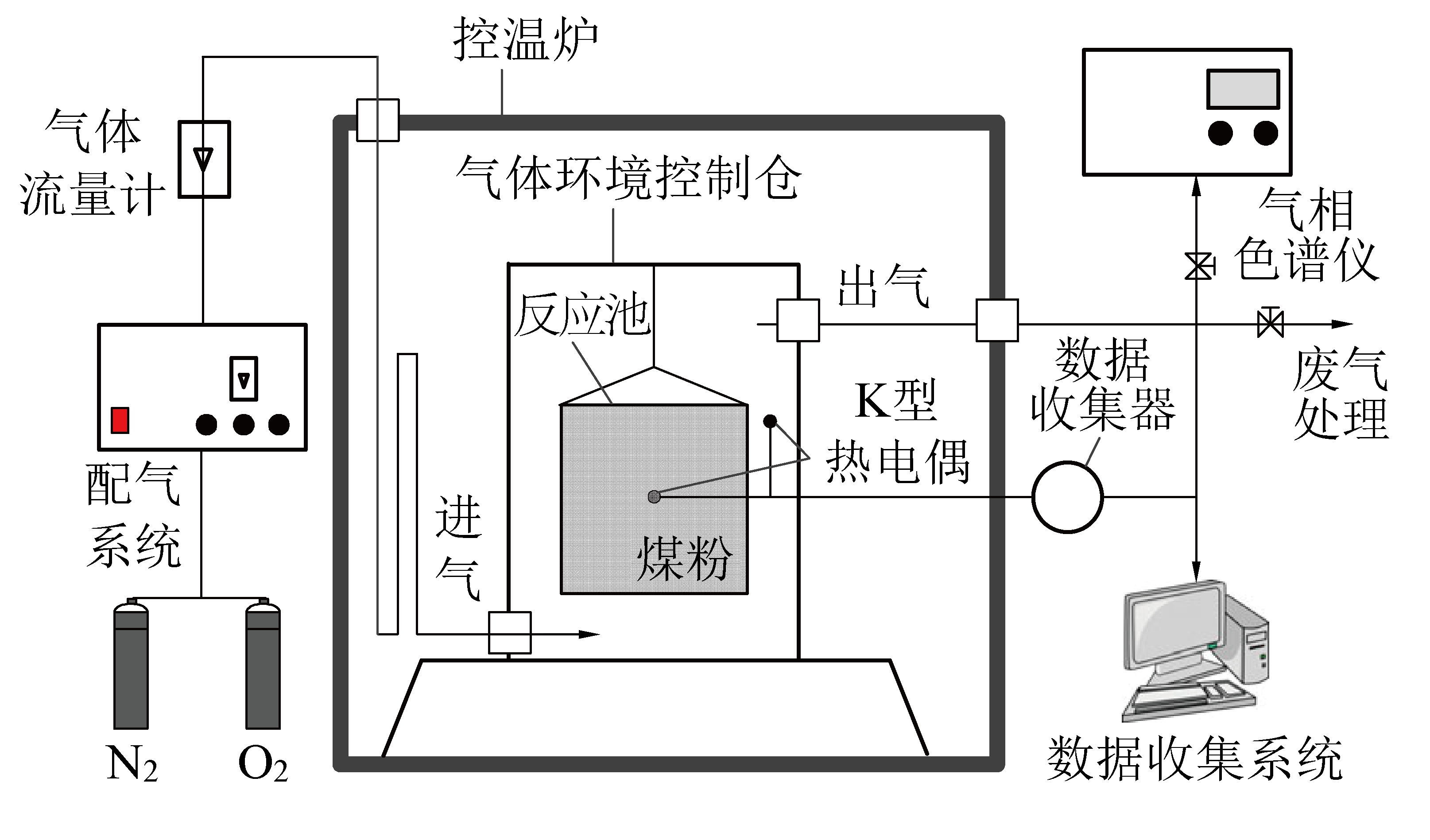

1.2 试验装置

煤粉自然发火演化试验系统由控温炉、配气系统、温度控制、数据收集、气相色谱仪和反应池等组成,可测试煤粉在高温环境中自然发火演化过程,如图1所示。试验所用反应池为等距圆柱体,容积分别是21、100、200、400和600 mL,对应煤粉堆积厚度分别为0.03、0.05、0.06、0.08、0.09 m。K型热电偶分别布置在气体环境控制仓及反应池中心部,分别用于监测环境和煤粉温度变化情况。采用ADAM-4018模块采集煤粉内部温度,每10 s记录1次数据。通气铜管在控温炉内盘旋3圈,对进入煤样罐内气体进行预加热,消除气体温度影响。

图1 煤粉自然发火演化试验系统

Fig.1 Pulverized coal self-ignition evolution experimental system

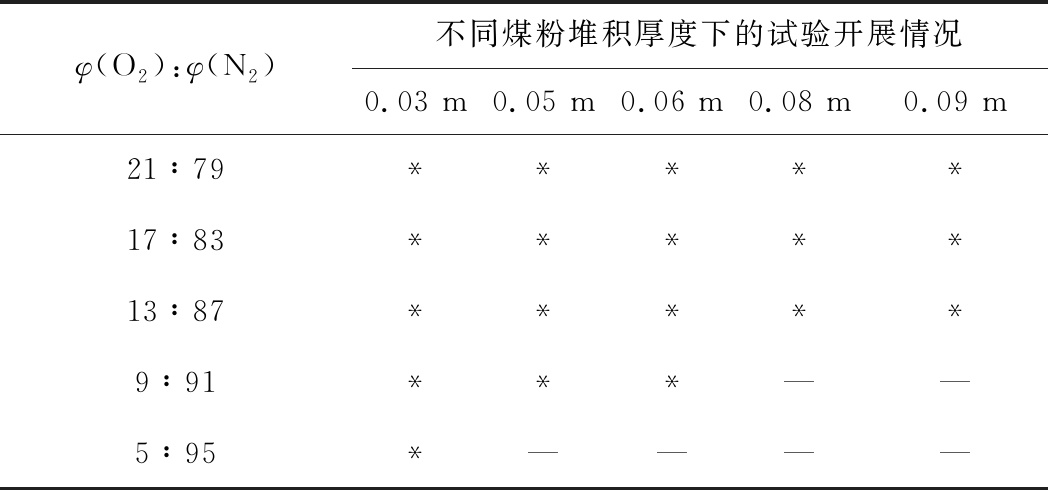

1.3 试验方法及试验条件

当煤粉中心温度超过环境温度60 ℃以上时,认为煤粉自然发火,此时环境温度即最低着火温度。着火延迟时间为最低着火温度条件下煤粉中心温度由环境温度升高至着火标准的时间间隔[16]。试验开始前,用新鲜气体冲洗煤样罐30 min,供气流量设置为100 L/h。煤粉在某恒定环境温度下进行加热,如果未出现(出现)自然发火现象,则升高(降低)温度10 ℃,直至出现(不出现)煤粉自然发火,试验精度控制在2 ℃之内。为确保试验的可重复性,在最低着火温度处至少进行3次重复试验,试验条件见表2。

表2 煤粉自然发火演化试验条件

Table2 Experimental conditions for spontaneous combustion evolution of pulverized coal

φ(O2):φ(N2)不同煤粉堆积厚度下的试验开展情况0.03 m0.05 m0.06 m0.08 m0.09 m21∶79*****17∶83*****13∶87*****9∶91***——5∶95*————

注:*为已开展的试验;—为未开展的试验。

2 试验结果与分析

2.1 氧浓度和堆积厚度对最低着火温度的影响

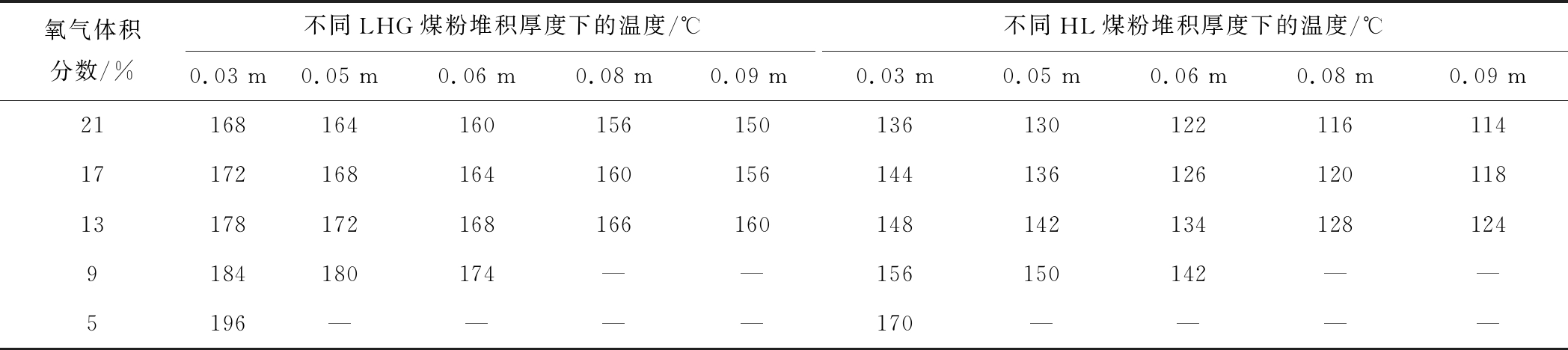

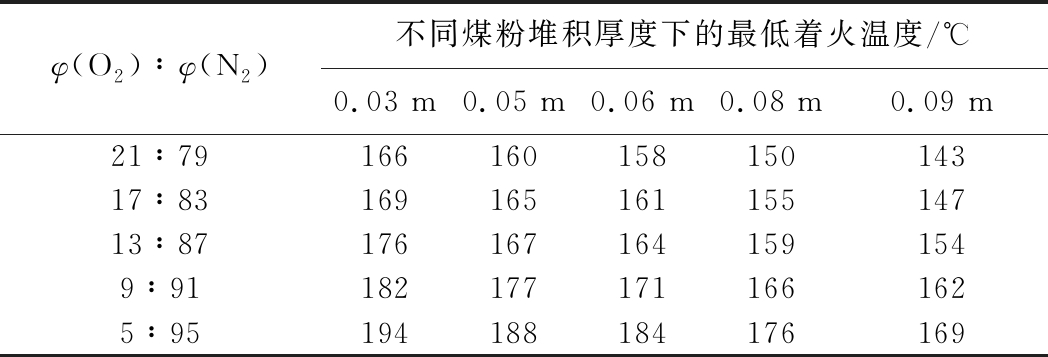

表3为煤粉在不同氧浓度和堆积厚度条件下的最低着火温度,可以看出2种煤粉的最低着火温度均随着煤粉堆积厚度增加而逐渐减小,当煤粉堆积厚度由0.03 m增加至0.09 m,LHG煤粉的最低着火温度下降约20 ℃,HL煤粉则下降25 ℃左右,煤粉的热传导能力较差,堆积厚度的增加使煤粉氧化释放的热量更容易蓄积,增强煤粉发生自然发火的危险性。随着氧浓度的升高,不同堆积厚度的2种煤粉最低着火温度均逐渐降低,LHG煤粉在堆积厚度为0.03 m时的下降幅度最大,为32 ℃;HL煤粉在堆积厚度为0.03 m和0.05 m时的最大下降幅度达到34 ℃,氧气浓度的升高促进煤粉活性结构与氧气反应,进而降低煤粉的最低着火温度。对比相同条件下2种煤粉的最低着火温度,发现LHG煤粉的最低着火温度始终大于HL煤粉约30 ℃,表明变质程度是影响煤粉自然发火反应性的关键因素。高变质程度的LHG煤粉中活性官能团种类和含量较低,其氧化放热量相对较少,最低着火温度增大,自然发火危险性降低。

表3 煤粉在不同氧浓度和堆积厚度条件下的最低着火温度

Table 3 tM of pulverized coal under different oxygen concentration and accumulation thickness conditions

氧气体积分数/%不同LHG煤粉堆积厚度下的温度/℃不同HL煤粉堆积厚度下的温度/℃0.03 m0.05 m0.06 m0.08 m0.09 m0.03 m0.05 m0.06 m0.08 m0.09 m2116816416015615013613012211611417172168164160156144136126120118131781721681661601481421341281249184180174——156150142——5196————170————

2.2 氧浓度和堆积厚度对着火延迟时间的影响

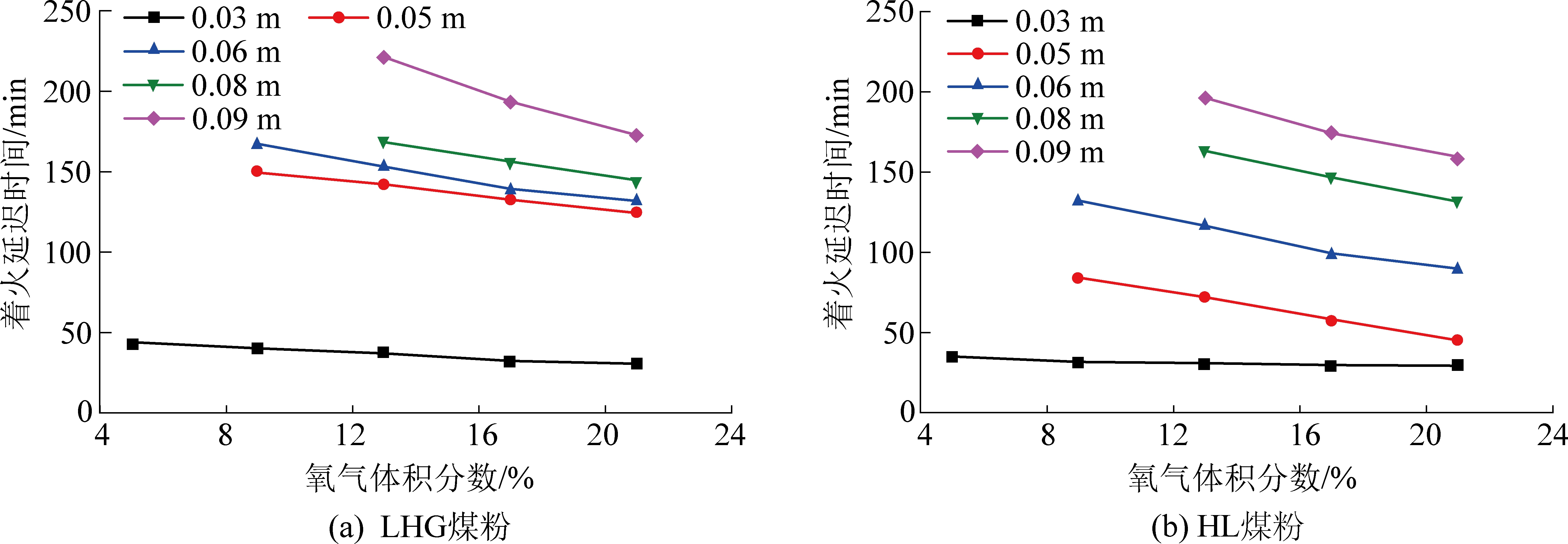

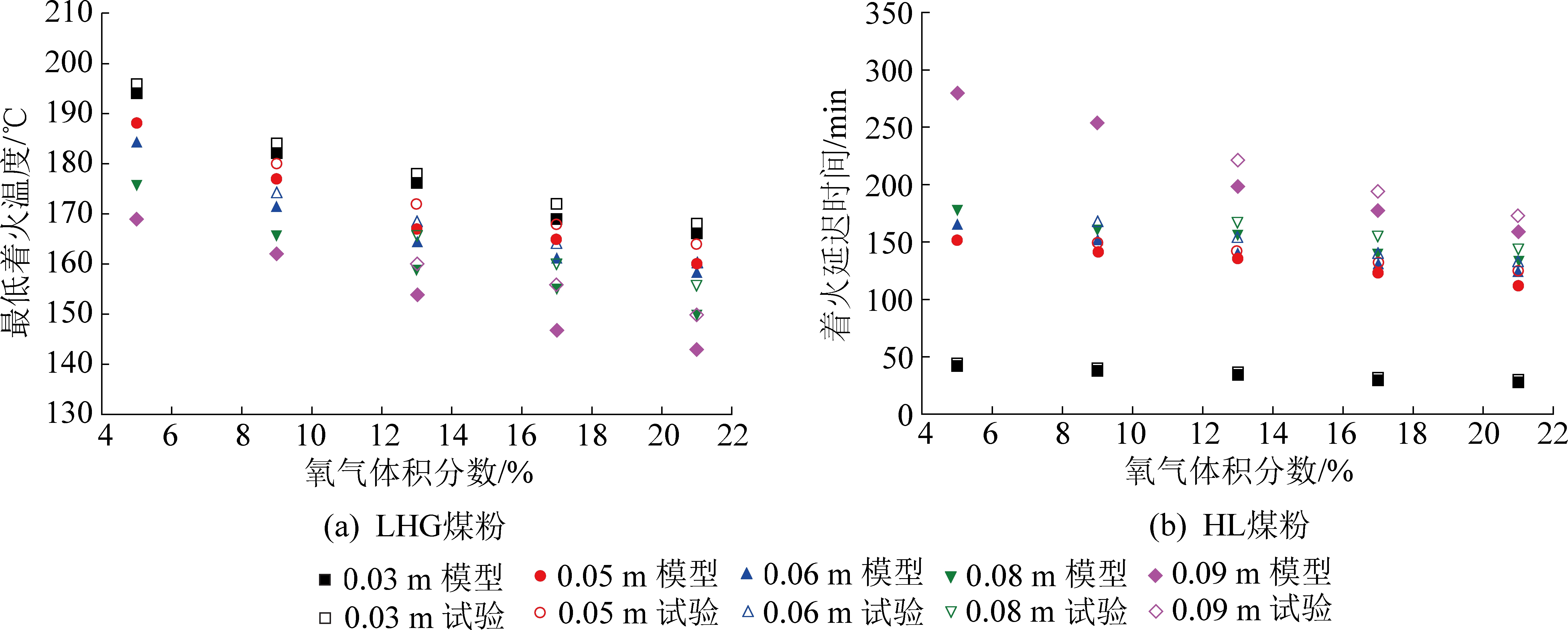

不同氧浓度和堆积厚度对最低着火温度处的着火延迟时间有较大影响,如图2所示。图2表明,2种煤粉着火延迟时间随氧浓度降低逐渐增加,氧浓度降低显著抑制煤粉氧化反应强度,减缓了煤粉的升温速率,进而造成着火延迟时间增加。低氧浓度环境对应煤粉最低着火温度较高,但由于环境温度升高对煤粉自然发火的增强效应无法弥补氧浓度降低的抑制作用。氧浓度对堆积厚度为0.03 m煤粉的着火延迟时间影响较小,这与环境温度及气体的扩散效率有关。在氧浓度相同情况下,煤粉着火延迟时间随煤粉堆积厚度增加而逐渐增加,煤粉堆积厚度增加会影响氧气进入煤粉内部扩散率,减缓煤粉氧化强度,延长煤粉着火时间。相同堆积厚度和氧浓度条件下,LHG煤粉在最低着火温度处的着火延迟时间大于HL煤粉,说明煤变质程度对煤粉着火延迟时间的影响大于环境温度。

图2 煤粉在最低着火温度处的着火延迟时间曲线

Fig.2 ti curves of pulverized coal at tM

3 煤粉自然发火临界参数预测

煤粉自然发火是煤粉颗粒氧化放热,释放多种气体产物的过程[17-18]。煤粉自然发火演化试验由于测试条件受限,数据收集方面存在一定缺陷,同时也会消耗大量时间,因此急需快速有效的方法预测煤粉自然发火过程中的临界参数。

3.1 数值模型

3.1.1 几何模型建立与基本假设

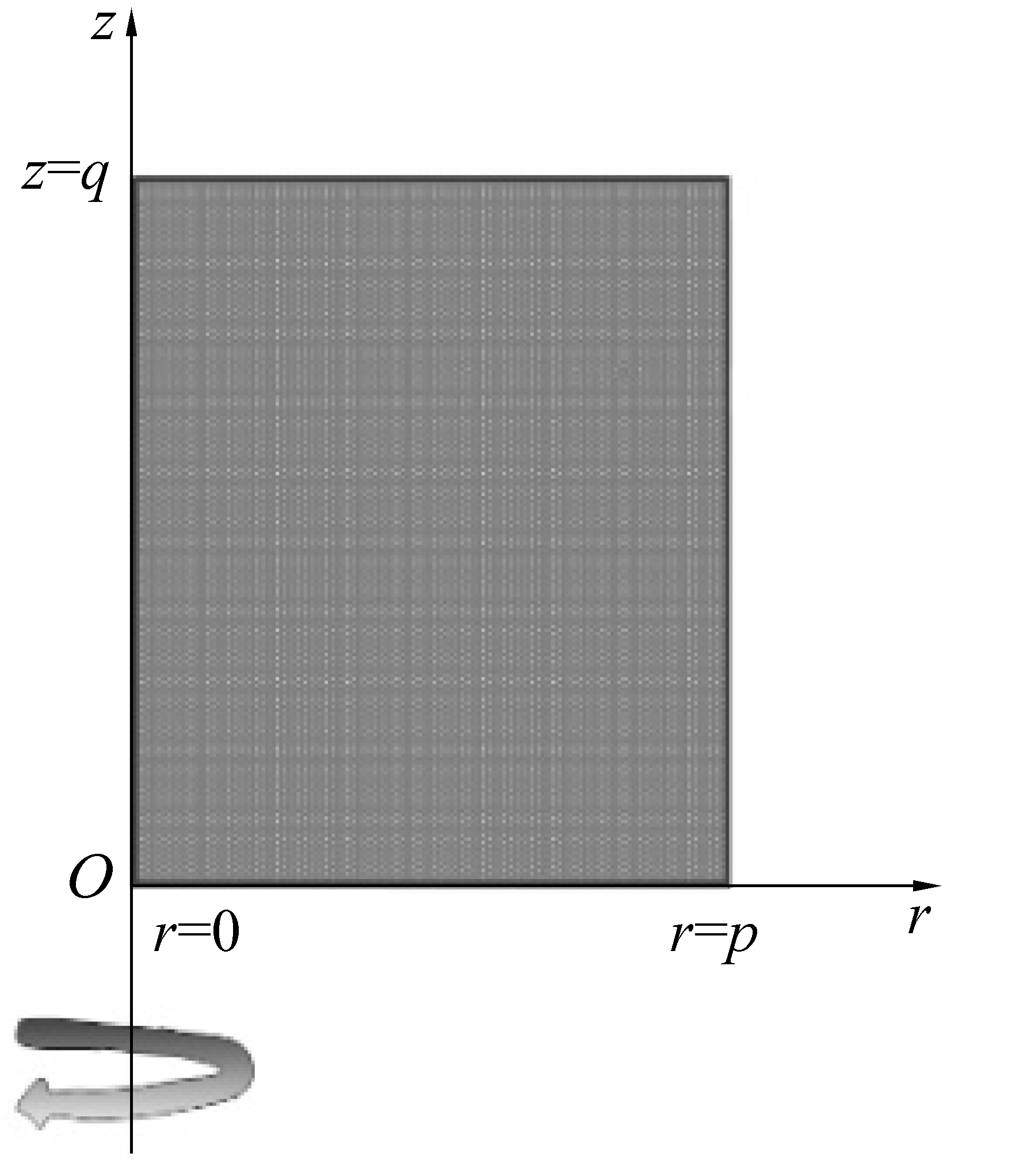

根据煤粉在高温环境中的自然发火过程,参考WU等[19]研究建立了煤粉的二维轴对称几何模型,如图3所示。该几何模型由3个开放边界(底部、顶部和右侧)及左侧对称边界组成。煤粉堆积区域半径为p、高度为q。

z—高度;r—半径

图3 煤粉在圆柱体反应池中的二维轴对称几何模型

Fig.3 Two-dimensional axisymmetric geometric model of pulverized coal in a cylindrical reaction tank

为简化模型,笔者进行以下假设:

1)由于煤粉的水分含量相对较低,不考虑数值模拟中水分的蒸发过程;

2)忽略反应池与煤粉之间的热量交换;

3)认为堆积煤粉是均质的多孔介质,煤粉内部以及煤粉表面与环境之间的热传递主要以热传导的方式进行。

4)认为煤粉的自然发火氧化过程符合一步式整体氧化反应方程。

3.1.2 基本控制方程

LHG煤粉燃烧过程[20]为

C63.31H5.22O4.62+vO2O2![]()

vCO2CO2+vCOCO+vCH4CH4

(1)

式中:v为化学计量数;C63.31H5.22O4.62为LHG煤粉的化学式。

煤粉自然发火过程热量传递存在以下3个方面:环境与煤粉热量传递、煤粉氧化放热以及煤粉内部不同区域间热量传递。煤粉热量传递守恒方程为

[(1-εb)ρccc+εbρgcg]![]() =∇

=∇![]()

(2)

式中:εb为体积孔隙率;ρO2和ρc分别为氧气和煤粉的密度,kg/m3;Ea为表观活化能,kJ/mol;A为预指前因子,s-1;R为气体常数,取8.314 J/(mol·K);T为煤粉温度,K;t为反应时间,s;ΔHc为煤粉的氧化放热量,kJ/kg;ρg为混合气体的密度,kg/m3;cc和cg分别为煤粉和混合气体的比热容,J/(kg·℃);λc和λg分别为煤粉和混合气体的有效导热系数,W/(m·K);∇T为煤粉升温过程中变化梯度,℃/s。

为计算方便,假设所有边界的传热系数ht均相等。反应时间为0(T0)时,堆积煤粉内部未发生反应,因此煤粉和气体的温度,气体浓度均恒定不变。初始条件为

YO2=YO2,0=0.21;YN2=YN2,0=0.79;

YGP=0;T=T0=25 ℃

(3)

式中:YO2为氧气体积分数;YO2,0为氧气在T0时的体积分数;YN2为氮气体积分数;YN2,0为氮气在T0时的体积分数;YGP为气体产物的质量分数。

3.2 计算方法及结果分析

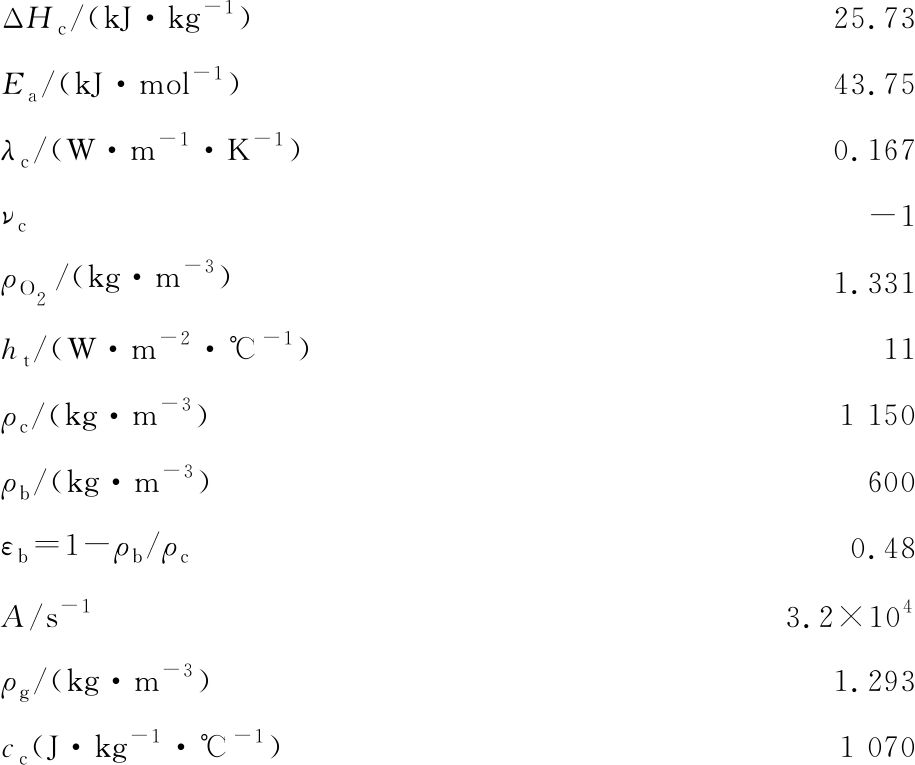

采用COMSOL Multiphysics建立了LHG煤粉在不同氧浓度和堆积厚度条件下自燃氧化的数值模型,依据的着火判定准则与试验一致,模型的时间步长设置为10 s,与试验测试监测频率一致。环境气氛分别设置氧气体积分数是21%(空气氛围)、17%、13%、9%和5%的O2/N2混合气体,反应池煤粉堆积厚度分别设置为0.03、0.05、0.06、0.08和0.09 m,将上述尺寸反应池进行网格化处理。数值计算过程中输入的相关参数如下:

ΔHc/(kJ·kg-1)25.73Ea/(kJ·mol-1)43.75 λc/(W·m-1·K-1)0.167 νc-1ρO2/(kg·m-3)1.331 ht/(W·m-2·℃-1)11 ρc/(kg·m-3)1 150 ρb/(kg·m-3)600 εb=1-ρb/ρc0.48A/s-13.2×104ρg/(kg·m-3)1.293cc(J·kg-1·℃-1)1 070

得到的计算结果见表4、表5。

表4 LHG煤粉最低着火温度数值计算结果

Table 4 Numerical calculation results of tM of LHG pulverized coal

φ(O2)∶φ(N2)不同煤粉堆积厚度下的最低着火温度/℃0.03 m0.05 m0.06 m0.08 m0.09 m21∶7916616015815014317∶8316916516115514713∶871761671641591549∶911821771711661625∶95194188184176169

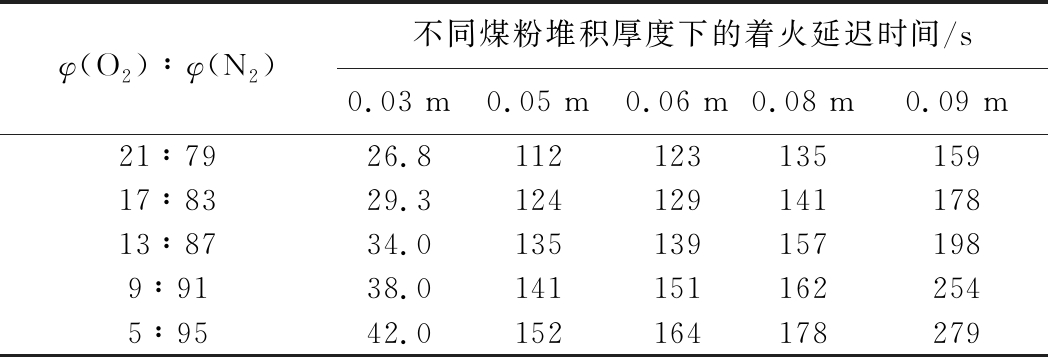

表5 LHG煤粉着火延迟时间数值计算结果

Table 5 Numerical calculation results of ti of LHG pulverized coal

φ(O2)∶φ(N2)不同煤粉堆积厚度下的着火延迟时间/s0.03 m0.05 m0.06 m0.08 m0.09 m21∶7926.811212313515917∶8329.312412914117813∶8734.01351391571989∶9138.01411511622545∶9542.0152164178279

图4 LHG煤粉数值计算和试验得到的自然发火临界参数对比

Fig.4 Comparison of critical parameters of self-ignition obtained by LHG pulverized coal numerical calculation and experimen

不同LHG和HL煤粉堆积厚度下的自然发火临界参数通过试验和数值计算得到,如图4所示。图4a可以得出相同氧浓度环境下,随着煤粉堆积厚度由0.03 m增加至0.09 m,最低着火温度下降约20 ℃。此外,最低着火温度随着氧浓度的增加而逐渐降低,且堆积厚度相同时煤粉的最低着火温度降幅约为25 ℃,这表明增加氧气浓度显著增强煤粉自然发火风险。由图4b可以看出,着火延迟时间随氧气浓度增加逐渐减小,随煤粉堆积厚度的增加而显著增长,且氧浓度越低,着火延迟时间的增幅越大。模拟计算得到的自然发火临界参数和氧浓度、煤粉堆积厚度之间的变化规律与试验测试一致且误差小(tM误差小于5%,ti误差小于15 min),可利用该模型模拟煤粉自然发火临界参数。

3.3 煤粉自然发火临界参数预测

通过上述试验和模拟分析,发现煤粉的自然发火临界参数与煤粉堆积厚度H和氧浓度具有密切关系。经研究得到不同氧气体积分数YO2煤样的lg H与最低着火温度的倒数存在线性关系,利用线性回归方法将不同氧浓度方程进行拟合,建立煤粉自然发火临界参数数学预测模型,有

(4)

着火延迟时间预测结果见表6。

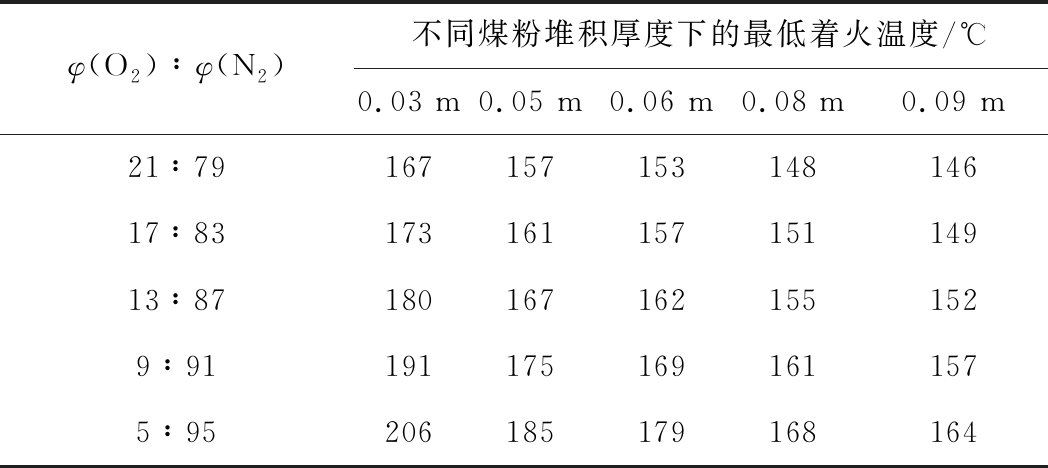

表6 LHG煤粉最低着火温度预测结果

Table 6 Prediction results of tM of LHG pulverized coal

φ(O2)∶φ(N2)不同煤粉堆积厚度下的最低着火温度/℃0.03 m0.05 m0.06 m0.08 m0.09 m21∶7916715715314814617∶8317316115715114913∶871801671621551529∶911911751691611575∶95206185179168164

着火延迟时间预测结果见表7。

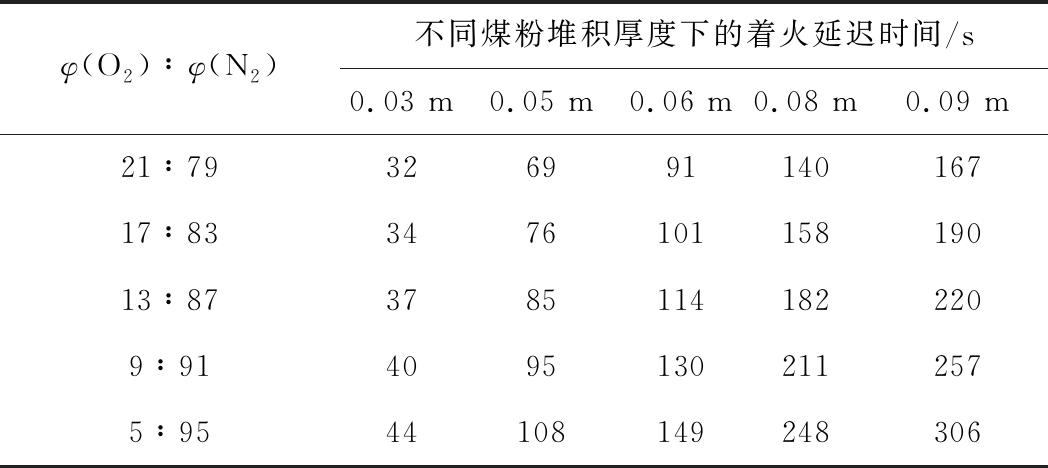

表7 LHG煤粉着火延迟时间预测结果

Table 7 Prediction results of tM of LHG pulverized coal

φ(O2)∶φ(N2)不同煤粉堆积厚度下的着火延迟时间/s0.03 m0.05 m0.06 m0.08 m0.09 m21∶7932699114016717∶83347610115819013∶8737851141822209∶9140951302112575∶9544108149248306

同理,得到着火延迟时间的预测模型,为

(5)

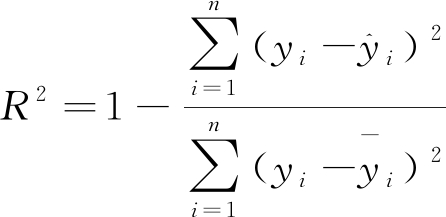

为描述预测结果的准确性,选择均方根误差RMSE、平均相对误差MAPE以及相关系数R2进行评价[20]。

(6)

(7)

(8)

其中:n为样本数量;![]() 为预测值;yi为试验值;

为预测值;yi为试验值;![]() 为试验值的平均值。一般的,RMSE和MAPE越小,R2越大,表示回归分析的效果越好。计算得到最低着火温度对应RMSE、MAPE、R2分别为6.716、0.038 1、0.975;着火延迟时间对应预测效果参数为RMSE=31.446,MAPE=0.238,R2=0.908。线性回归模型(4)、(5)均具有较高拟合度,可用于预测煤粉在不同环境条件下自然发火临界参数。

为试验值的平均值。一般的,RMSE和MAPE越小,R2越大,表示回归分析的效果越好。计算得到最低着火温度对应RMSE、MAPE、R2分别为6.716、0.038 1、0.975;着火延迟时间对应预测效果参数为RMSE=31.446,MAPE=0.238,R2=0.908。线性回归模型(4)、(5)均具有较高拟合度,可用于预测煤粉在不同环境条件下自然发火临界参数。

4 结 论

1)煤粉自然发火最低着火温度随氧浓度和堆积厚度的增加逐渐降低。随着氧体积分数从5%升高至21%,2种煤粉最低着火温度下降30 ℃左右。当煤粉堆积厚度由0.03 m增加至0.09 m,LHG煤粉和HL煤粉最低着火温度分别下降20、25 ℃左右。

2)最低着火温度处的着火延迟时间随氧浓度降低而增加,氧浓度降低显著抑制煤粉氧化反应强度,减缓煤粉升温速率,进而造成着火延迟时间增加。着火延迟时间随煤粉堆积厚度增加呈现出增加趋势。

3)建立了煤粉临界参数数学预测模型,表征了煤粉堆积厚度、氧浓度与自然发火临界参数之间的关系,可用于预测煤粉在不同环境条件下的自然发火临界参数。

[1] 马 砺,李超华,武瑞龙,等.最低着火温度条件下煤粉自燃特性试验研究[J].煤炭科学技术,2020,48(2): 110-117.

MA Li,LI Chaohua,WU Ruilong,et al. Experimental research on the spontaneous combustion characteristics of pulverized coal at the minimum ignition temperature[J].Coal Science and Technology,2020,48(2):110-117

[2] 戴 雯,周 骛,彭 梁,等.单颗粒煤粉燃烧过程数值模拟及实验研究[J].煤炭学报,2019,44(S1):264-270.

DAI Wen,ZHOU Qian,PENG Liang,et al. Numerical simulation and experimental research on the combustion process of single particle coal powder[J].Journal of China Coal Society,2019,44(S1):264-270.

[3] GAO W,ZHONG S J,MIAO N,et al. Effect of ignition on the explosion behavior of 1-Octadecanol/air mixtures [J].Powder Technology,2013,241:105-114.

[4] MANJU M. Limiting oxygen concentration for coal dusts for explosion hazard analysis and safety[J].Journal of Loss Prevention in the Process Industries,2013,26(6):1106-1112.

[5] YUAN JJ,WEI W Y,HUANG W X,et al. Experimental investigations on the roles of moisture in coal dust explosion[J].Journal of the Taiwan Institute of Chemical Engineers,2014,45(5):2325-2333.

[6] WU D,HUANG X,NORMAN F, et al. Experimental investigation on the self-ignition behaviour of coal dust accumulations in oxy-fuel combustion system[J].Fuel,2015,160:245-254.

[7] LEI M,SUN C,ZOU C, et al. Effect of H2O on the NO emission characteristics of pulverized coal during oxy-fuel combustion[J].Environmental Science and Pollution Research,2018,25(12):11767-11774.

[8] DENG J,REN L F,MA L, et al. Low-temperature oxidation and reactivity of coal in O2/N2 and O2/CO2 atmospheres,a case of carboniferous-permian coal in Shaanxi,China[J].Environmental Geology,2019,78(6):1-12.

[9] GLUSHKOV D O,KUZNETSOV G V,STRIZHAK P A. Experimental and numerical study of coal dust ignition by a hot particle[J].Applied Thermal Engineering,2018,133:774-784.

[10] YING Z,ZHENG X,CUI G. Pressurized oxy-fuel combustion performance of pulverized coal for CO2 capture[J].Applied Thermal Engineering,2016,99:411-418.

[11] AJRASH M J,ZANGANEH J,MOGHTADER B. Experimental investigation of the minimum auto-ignition temperature (MAIT) of the coal dust layer in a hot and humid environment[J].Fire Safety Journal,2016,82:12-22.

[12] PARK H,RANGWALA A S,DEMBSEY N A. A means to estimate thermal and kinetic parameters of coal dust layer from hot surface ignition tests[J].Journal of Hazardous Materials,2009,168(1):145-155.

[13] KRAUSE U,SCHMIDT M,LOHRER C. A numerical model to simulate smouldering fires in bulk materials and dust deposits[J].Journal of Loss Prevention in the Process Industries,2006,19(3):218-226.

[14] LEBECKI K,DYDUCH Z,FIBICH A, et al. Ignition of a dust layer by a constant heat flux[J].Journal of Loss Prevention in the Process Industries,2003,19(2):233-237.

[15] PARK H, ZALOSH R. Airflow and oxygen concentration effects in dust layer hot surface ignition temperature tests[C]//5th International Seminar on Fire and Explosion Hazards, 2007.

[16] MA L,ZOU L,REN L F, et al. Reactivity and spontaneous combustion characteristics of high-sulphur coal during low-temperature oxidation[J].International Journal of Oil,Gas and Coal Technology,2019,21(3):375-389.

[17] 梁运涛,辛全昊,王树刚,等.煤自然发火过程颗粒堆积体结构形态演化实验研究[J].煤炭学报,2020,45(4):1398-1405.

LIANG Yuntao,XIN Quanhao,WANG Shugang, et al. Experimental study on the structure and morphology evolution of coal spontaneous combustion process[J].Journal of China Coal Society,2020,45(4):1398-1405.

[18] WU D,NORMAN F,SCHMIDT M,et al. Numerical investigation on the self-ignition behaviour of coal dust accumulations: the roles of oxygen,diluent gas and dust volume[J].Fuel,2017,188,500-510.

[19] WU D,NORMAN F,VANIERSCHOT M, et al. Self-heating characteristics of coal dust deposits by a hot gas flow in oxy-fuel atmospheres[J].Applied Thermal Engineering,2018,131:947-957.

[20] NORA T,HELGE A,GEORGE B. Fusion of plant height and vegetation indices for the estimation of barley biomass[J].Remote Sensing,2015,7(9):11449-11480.