0 引 言

自1987年淮北临焕矿区9个井筒井壁发生严重破裂以来,我国黄淮、东北地区相继已有100多个立井井壁发生不同程度破坏,严重威胁矿井生产安全,造成重大经济损失[1-3]。造成上述多数井筒破损的主因是上述破坏煤矿立井穿越的冲积层底部含水层(底砾层)多直接覆盖在煤系地层之上,煤矿生产导致底含疏水[4-6],引起井筒周围土层产生二次固结沉降,产生作用于井筒之上的竖向附加力[7-10],次因是冻结壁融沉和季节温度应力等叠加效应[11-14]。对此,提出了“竖让横抗”和“地面注浆加固井筒周围地层”2种治理方案,其中以前1种方案为主,并收到预期的良好效果[18-17]。

2009年4月18日,淮南矿区某在建煤矿副井突发涌水溃砂,造成淹井事故,井筒呈现出竖向压裂、法兰盘拉开、偏斜等破坏特征。由上可见,淮南矿区某在建煤矿副井大直径钻井井筒破坏特征与上述井筒明显不同,且井筒水文与地质条件复杂,不能简单套用其井筒治理方法。为此,经多次论证,本着修复、预防并重的原则,制定了“注、冻、修、防”综合治理方案。即通过地面注浆改善岩层性能,防止下部基岩再次发生弯曲变形;通过套壁与原井壁形成复合井壁,提高井筒在该复杂地层条件下的结构安全度;冻结作为套壁的措施工程,为其施工提供安全保障。

井筒实勘表明,主、副、风3个井筒井壁接头法兰盘上、下200 mm左右范围内出现压性环向裂纹、剥皮、裂纹;双层钢板混凝土复合井壁段,位于表土层内的破损井壁多数在井壁法兰连接处被部分拉开,且出现程度不一的水平错动,位于基岩段的4节井壁在彼此法兰连接处沿环向全部被拉开,但没发生水平错动;副井马头门及上下10 m左右井壁发生严重变形破坏,其中主、风井井筒破坏程度与范围均远小于副井,且马头门部位完好。

笔者简要阐述该矿副井井筒及主、风井井筒破坏特征,分析其破损原因,重点介绍本着修复、预防并重的原则,制定的“抛、注、冻、修、防”井筒突水溃砂破坏综合治理方案,以及相应的系列施工技术,为今后类似井筒破损治理与预防提供有益借鉴。

1 工程概况

1.1 井筒概况

该矿设计年生产能力3.0 Mt/a,采用立井、主要石门及分组大巷开拓方式,通风系统为中央并列式,设计水平标高为-735 m。工业场地内设主井、副井和风井3个立井井筒,3个井筒穿过的新生界地层和基岩风化带段采用钻井法施工,基岩段采用普通法施工。主、副、风3个井井筒与井壁结构特征与参数见表1。

1.2 井筒水文与工程地质条件

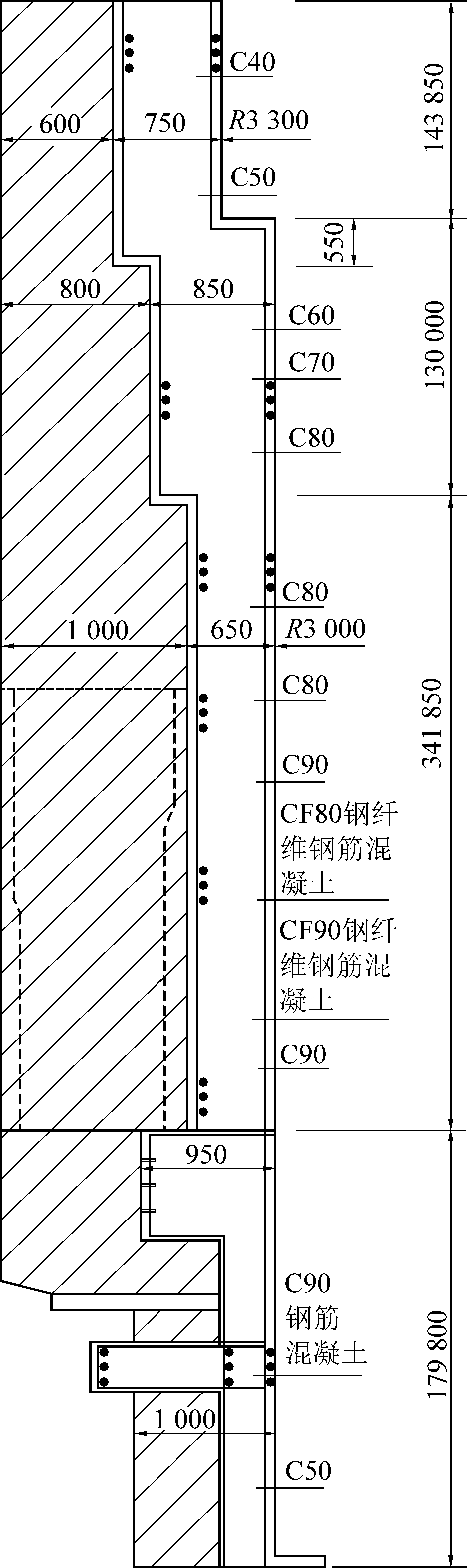

根据该矿井井筒检查孔地质资料,井筒穿过的地层自上而下为新生界松散层和二叠系。其中主、副、风三井筒穿过的新生界松散层厚度580.93~583.80 m,且自上而下共有4个含水层(组)和3个隔水层(组),其中“四含”富水性中等。井筒穿过的基岩地层,从二叠系11煤至4煤下铝质花斑泥岩,地层总厚度为186.77~194.20 m。副井马头门位于煤系地层(水平深度762.50 m),马头门下部为花斑泥岩(厚10.20 m),其下为灰岩;井筒穿过的完整基岩段厚度薄,管子道顶部到风化基岩厚度为127.5 m,岩性主要为泥岩、砂质泥岩、中细砂岩和9层煤(总厚度约16.0 m)。岩石抗压强度为10.8~31.9 MPa(图1)。

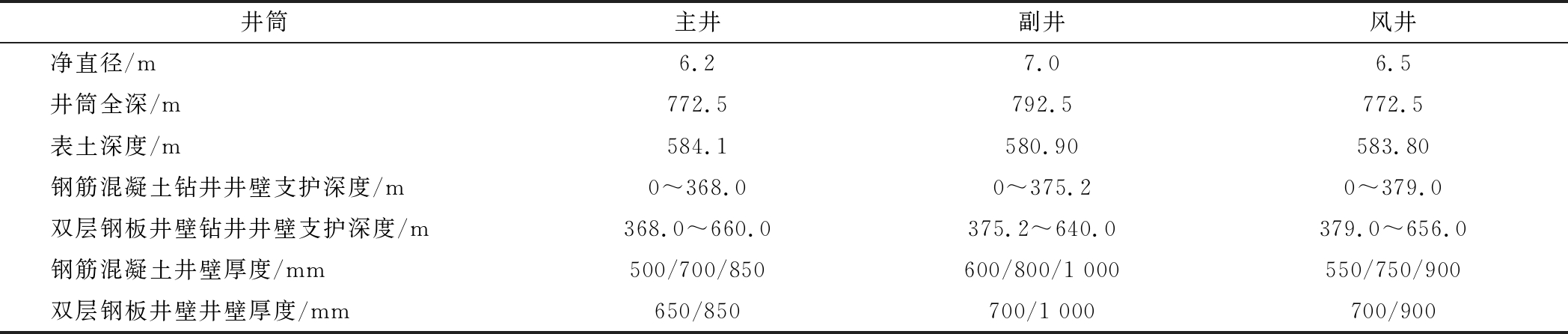

表1 主、副、风井井壁特征

Table 1 Shaft lining characteristics of main, auxiliary and air shaft

井筒主井副井风井净直径/m6.27.06.5井筒全深/m772.5792.5772.5表土深度/m584.1580.90583.80钢筋混凝土钻井井壁支护深度/m 0~368.00~375.20~379.0双层钢板井壁钻井井壁支护深度/m368.0~660.0375.2~640.0379.0~656.0钢筋混凝土井壁厚度/mm500/700/850600/800/1 000550/750/900双层钢板井壁井壁厚度/mm650/850700/1 000700/900

注:钢筋混凝土井壁混凝土强度等级C30~C60;钢板井壁内外钢板厚度10~30 mm,混凝土强度等级C60~C70。

图1 地层柱状与副井井壁结构

Fig.1 Stratigraphic column and structure of auxiliary shaft lining

2 井筒破坏特征与机理分析

2.1 破坏特征

2009年4月18日10时发现该矿副井井筒出水量由原先的6 m3/h增至12 m3/h,水质混浊并伴有泥砂。其后,井筒突水和溃砂量迅速增大,至当天17时井筒水位上升至四含底界面,共淹没体积达99 670 m3,导致矿井淹井。经推算,平均单位突水涌砂量为18 805 m3/h。距离副井最近的四含长观孔水位由水出前的-13.34 m降到-78.4 m,突水水源主要为四含水。

主、副、风3个井筒在修复施工排水清淤后井壁检查表明,副井井筒突水溃砂引发了主、风井井壁次生破坏,其中副井破坏最严重,中央风井次之,主井最轻。

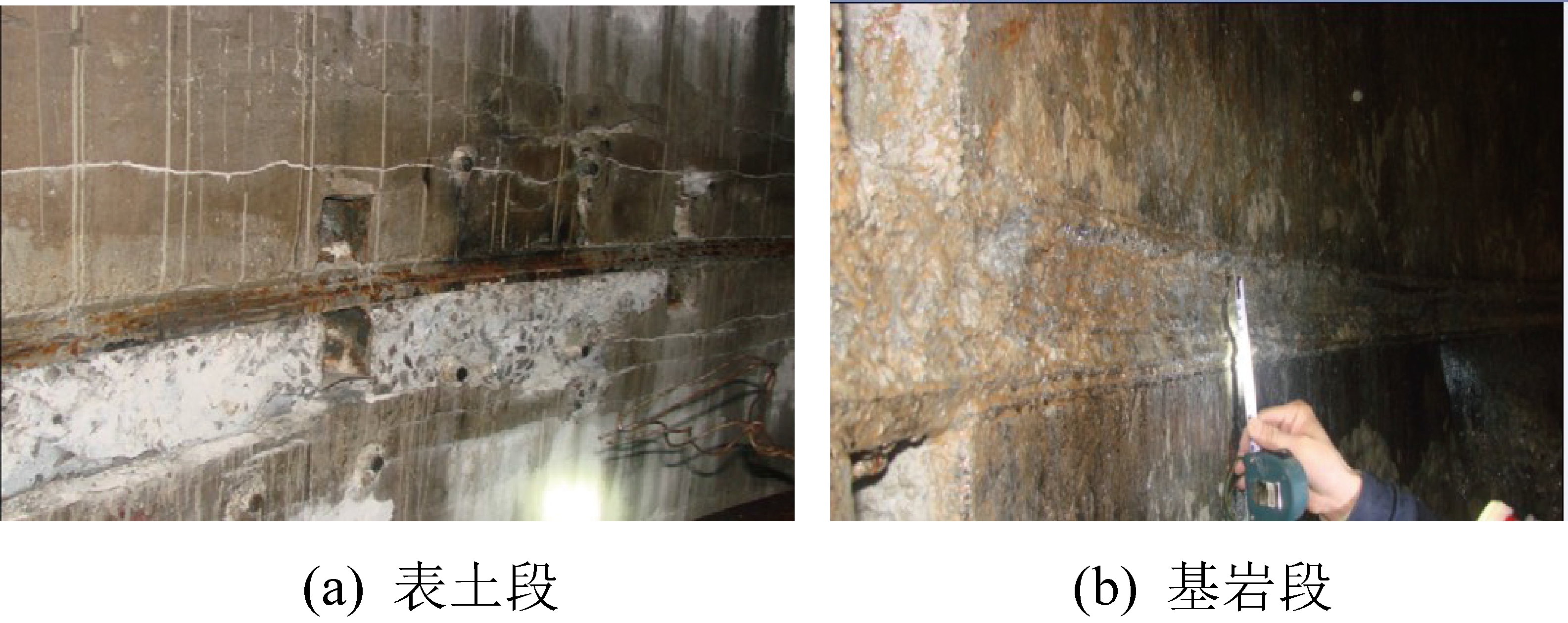

图2 副井井筒破坏形态

Fig.2 Destructive form of auxiliary shaft

副井井筒140节钻井井壁,共发现36节法兰连接处发生不同程度破坏。其破坏特征为:钢筋混凝土井壁段(累深375.2 m以浅)共有17节井壁出现不同程度破坏,其中井筒深度100 m以浅,法兰盘上、下200 mm左右范围内出现压性环向裂纹;井深330~375 m区段,法兰盘上、下200 mm左右范围内出现剥皮、裂纹(图2a)。双层钢板混凝土复合井壁段(累深375.2~640.0 m),位于表土层内的破损井壁多数在井壁法兰连接处被部分纵向拉开,且被纵向拉开的间距不等,并出现程度不一的水平错动,2节井壁纵向拉开处均有固结水泥浆液(图2a);位于基岩段的11号与12号、12号与13号四节井壁(累深591.2、595.2 m),在彼此法兰连接处沿环向全部被拉开,拉开间距分别为200~230 mm、10~30 mm,但没发生水平错动,且井壁间充填物以砂质泥岩为主,固结水泥浆为辅(图2b)。另在井深440.0~615.0 m 段,井筒在南-北、东-西方向纵向均发生钻井井壁节间错动性偏斜,其中440.0~567.7 m向南水平偏斜最大绝对值为1 154 mm。

主井井筒共有157节钻井井壁,其中6节井壁出现不同程度裂纹、裂缝或井壁表层脱落现象,裂纹主要出现在井壁法兰连接处上、下200 mm范围内,54号、55号井壁法兰连接处被纵向拉开,且55号井壁出现整体横向错位180 mm。

风井井筒共有136节钻井井壁,39节井壁在法兰连接处上、下200 mm范围内,出现环向裂纹,2节井壁出现裂缝,99号井壁上法兰盘向下180 mm左右出现1道宽度1~3 mm环向裂缝;埋深674.3~709.1 m,井壁出现多处长度在2 m左右的斜向裂纹或裂缝。

副井马头门严重破损。其中东、西两侧拱顶分别下沉341、300 mm,马头处上部加固段5 m左右井壁在南北方向出现约600 mm径向变形,井壁出现开裂;马头处井壁出现多道贯通性斜向断裂,大面积井壁混凝土沿断裂面脱落;东西两侧马头门墙体均出现100~300 mm变形,邻近井筒部位大面积墙体混凝土断裂。主、风井筒马头门部位均完好。

2.2 破坏机理分析

根据理论与试验研究、多次专家组论证、以及修复揭露的井筒实际破坏形态验证,从以下2个方面分析导致其破坏的机理。

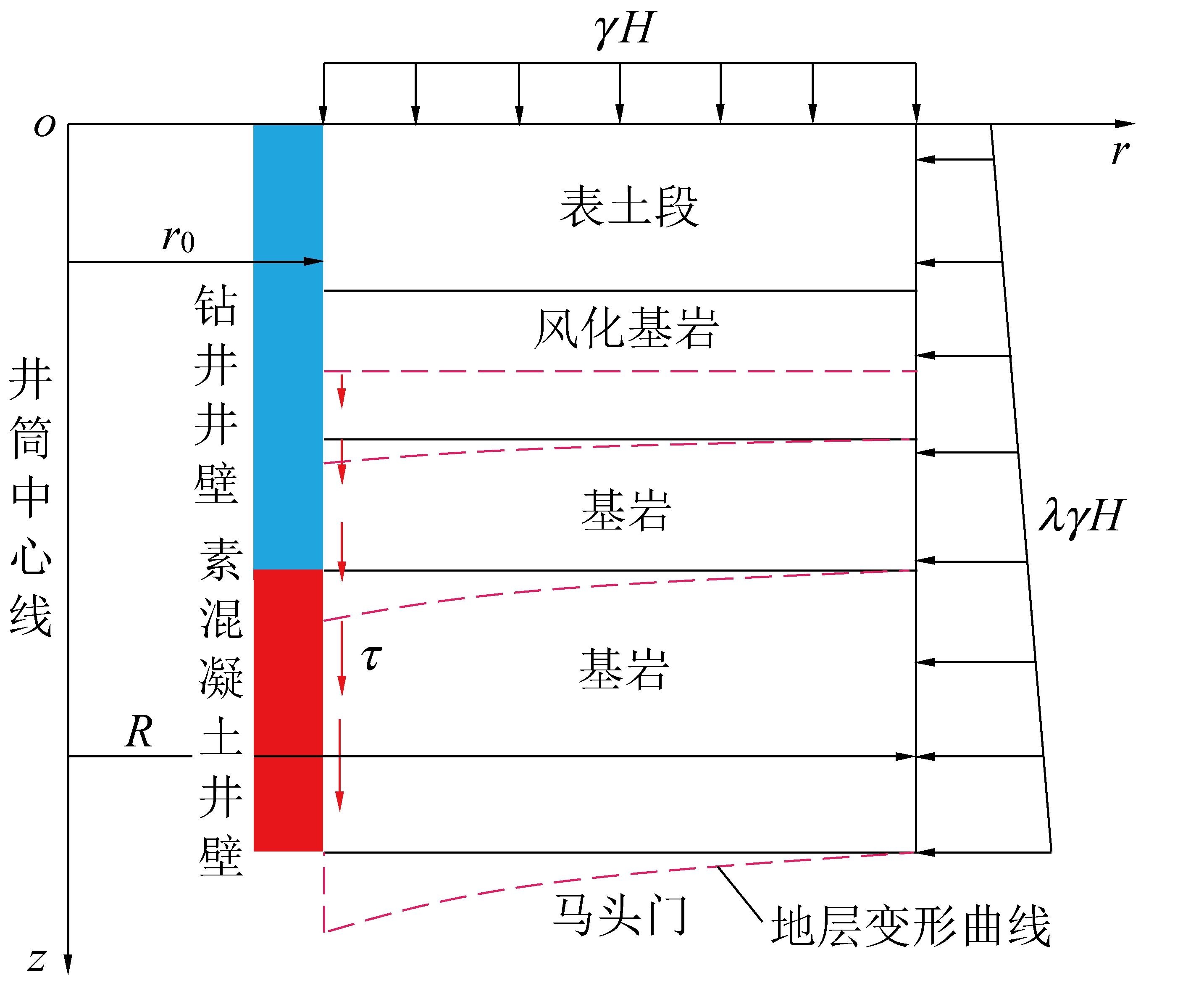

1)马头门上覆岩层受多次扰动,改变了井筒受力状态。由前述,副井井筒穿越新生界松散层厚度580.93 m,基岩风化带34.0 m,副井马头门(累深762.5 m)与风化基岩段距离仅143 m左右,属水文与地质条件复杂的薄基岩厚表土地层。该井筒马头门上、下部分别位于砂质泥岩和花斑泥岩中,其中花斑泥岩中黏土矿物以高岭石与伊利石为主 ,属典型遇水膨胀软岩(抗压强度10.8~14.0 MPa)。该井筒在永久装备安装结束后试运行次月,即发现马头门顶板及以下部位罐道弯曲变形和卡罐现象。其后,东、西两侧等候室承压损坏、变形严重,断面缩小。为此,对马头门、两侧等候室反复挖补、加固维修达6次。最后1次维修是在马头门处井壁出现裂缝,摇台基础以下井壁发生变形、变径后,实施破除摇台以下破坏井壁,该处井筒缩径近400 mm后的次日即发生了溃砂涌水淹井事故。由此可见,该井筒在马头门及等候室施工过程中已多次扰动该部位围岩,加之多次维修,引发了马头门上覆岩层弯曲下沉变形,围岩产生了作用在井筒上的竖向拉力,改变了其原始受力状态(图3)。

z—深度;r—水平距离;R—影响半径;r0—井外半径;γ—岩层容重;H—上覆岩层高度;λ—侧压系数;τ—竖向剪切

图3 井壁受拉破断受力分析

Fig.3 Analysis of force of pulling and breaking of shaft lining

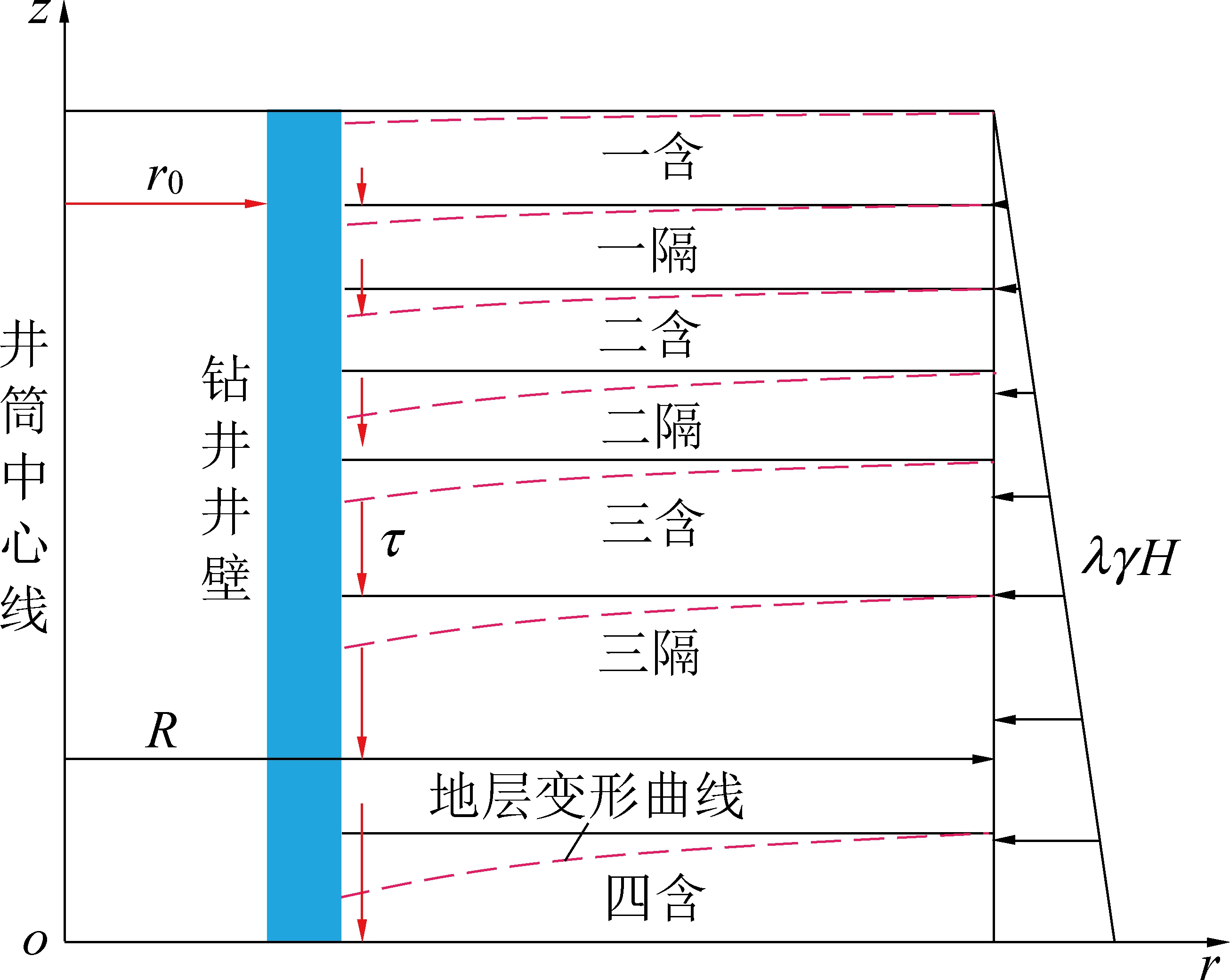

2)现行GB 50384—2016《煤矿立井井筒及硐室设计规范》没有对钻井井筒竖向抗拉提出设计要求,当作用在井筒之上拉力达到钻井井壁接头阈值时,其接头由下而上依次被拉开。其后揭露的副井破损情况表明,处于基岩段的井壁上下接头拉断后,因围岩的限制,均未出现各节井筒错动现象;位于松散层内井筒首个涌水溃砂点发生在“三隔”与“四含”交界面处(568.36 m,在24、25号井筒连接处),在发生涌水溃砂时,在涌水溃砂的动力推动下,致使井筒沿接头处发生错动。冲积层大量地下水和砂土涌入井筒后,引发井筒四周地层沉降,继而产生作用井筒之上的竖向附加力,致使在多处井壁法兰盘连接处下方出现环向受压裂缝(图4)。

图4 井壁受压破坏受力分析

Fig.4 Analysis of damage caused by pressure on shaft lining

主、风井破损为副井引发的次生破坏,其也经历了先拉后压的二次受力破坏过程。先期因受副井引发的地层涌水溃砂波及,主井个别井壁法兰盘连接处也发生了拉断错动破坏。其后,因地层沉降产生的竖向附加力,致使多处钢筋混凝土井壁段井壁接头法兰盘上下出现裂纹(缝)破坏。

3 井筒修复综合治理方案

3.1 治理原则与方法

该矿副井井筒突水溃砂事故发生后,建设单位多次组织国内相关专业专家会商综合治理技术方案。本着修复、预防并重的原则,制定了“抛、注、冻、修、防”副井突水治理与主、副、风三个井筒综合防治技术方案,分叙如下:①“抛”——立即向副井井筒内抛粒径为20~40 mm的石子,抛渣高度至三隔的顶界,旨在保护井筒,防止再次发生次生破坏。②“注”——通过地面注浆在井筒周围形成注浆帷幕,以提高因受突水溃砂扰动的新生界松散层的密实性,改善下部基岩力学特性,并为冻结造孔提供条件。③“冻”——待注浆后,人工冻结井筒新生界松散层和风化基岩段围岩,进一步封堵水和加固围岩,确保井筒修复安全。④“修”——在井筒排水、清淤后,修复实际揭露的破坏井壁。⑤“防”——通过注浆加固地层和副、主、风井井筒套壁,不仅地层得到了注浆加固,而且井壁结构强度得到提高,实现副井以及次生破坏的主、风井筒“长期安稳”的目标。

3.2 扰动地层地面注浆设计方案

1)设计原则:先探后注、探注结合、充填四含、加固基岩、控制注浆。

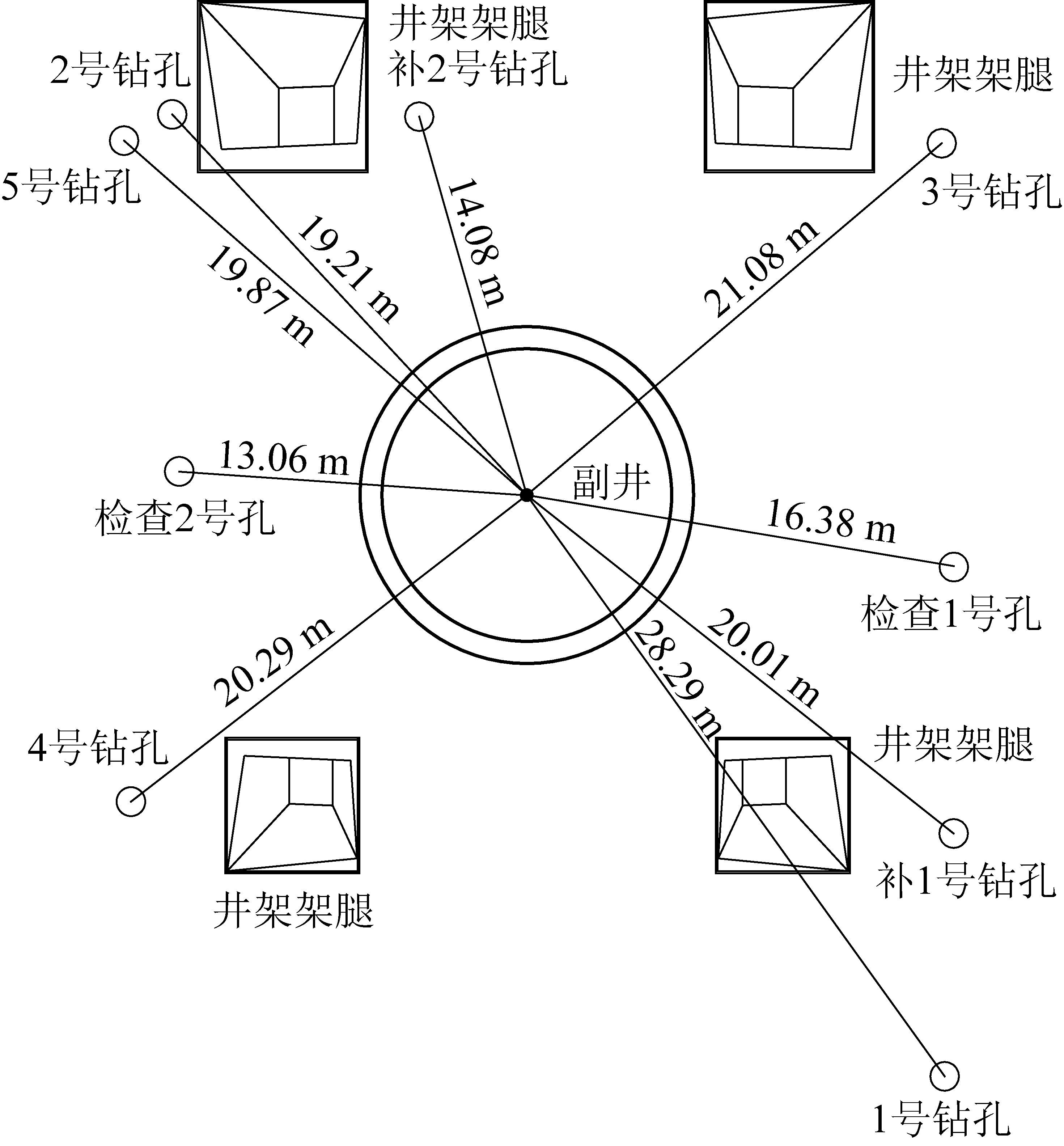

2)探、注孔布设:先期在副井井架4个架腿附近距离井壁10~20 m各布置1个探注孔,以查明“四含”岩性变化,测定含水层吸水量、注水试验及流量测井,以注浆充填四含、加固基岩。为查明副井突水对主、风井井筒影响,在距离主、风井20 m靠近副井一侧各施工1个验证孔。副井井筒探、注孔布设如图5所示。

图5 副井井筒探注钻孔平面布置 Fig.5 Plane layout of exploration drilling of auxiliary shaft

3.3 既有井筒控制冻结方案

1)冻结方案原则:以止水为目的,控制冻胀力对既有井筒的作用,确保井筒修复过程中的安全。

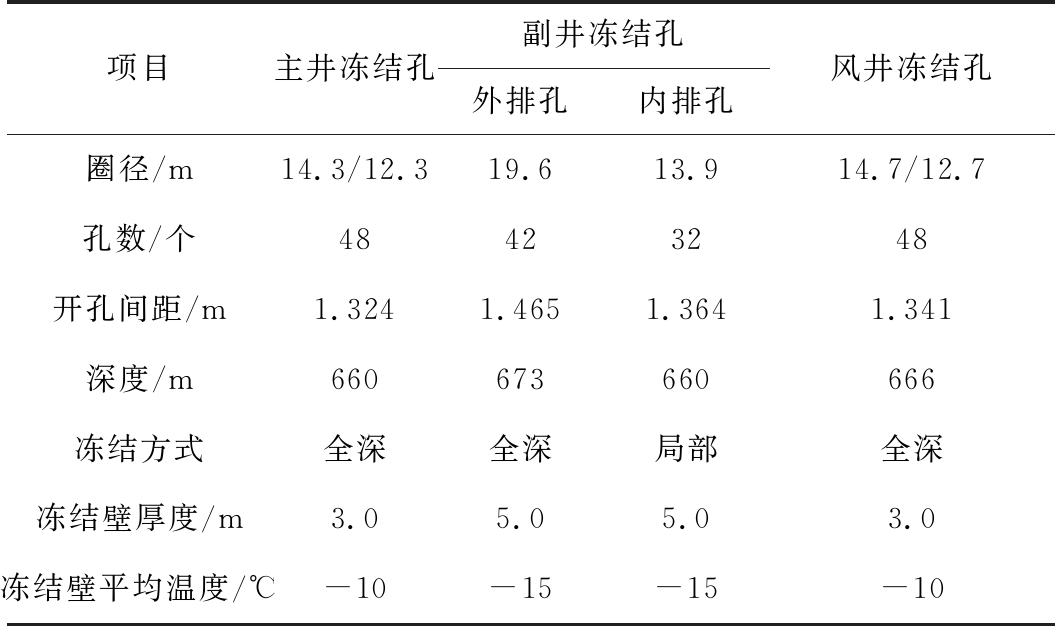

2)冻结设计:副井内、外排孔分别采用局部和全深冻结;主、风井采用全深冻结。主、副、风井冻结壁内均设置水文卸压孔,以报道冻结壁发展并释放冻胀力;采用淹水冻结,有效改善既有井筒的受力状态。以副井为例,其冻结孔布置如图6所示,设计6个测温孔,深度为660 m布置4个,深度为673 m布置2个;在冻结壁内侧(内排孔与井壁之间)布置4个双层报导水文孔S1、S2、S3、S4,其孔深分别为386、386、581、581 m,管内设置隔板,释放二含、三含、三隔及四含内的冻胀水。主、副、风井筒冻结孔参数见表2。

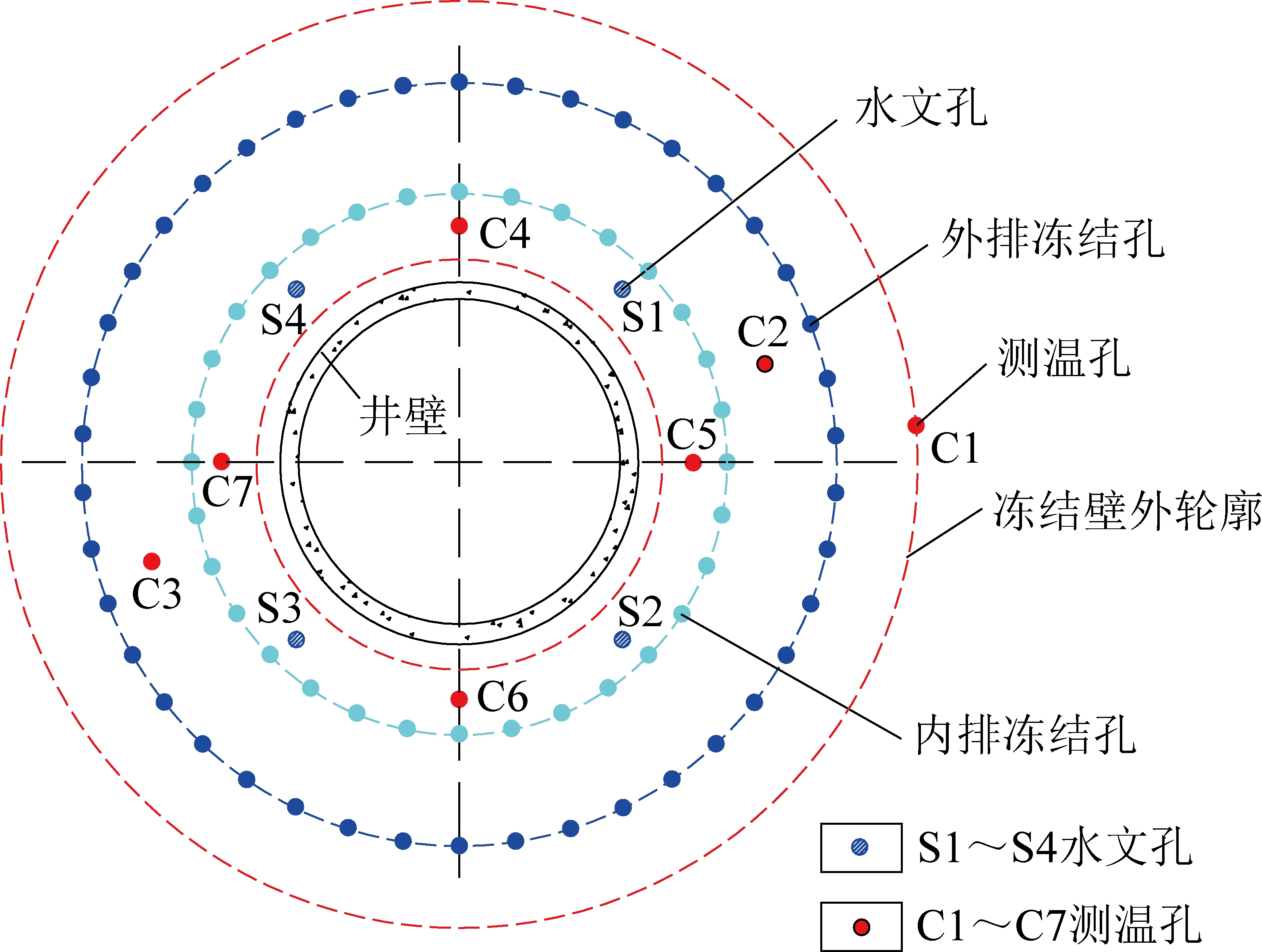

表2 主、副、风井筒冻结孔参数

Table 2 Frozen hole parameters of main,auxiliary and air shaft

项目主井冻结孔副井冻结孔外排孔内排孔风井冻结孔圈径/m14.3/12.319.613.914.7/12.7孔数/个48423248开孔间距/m1.3241.4651.3641.341深度/m660673660666冻结方式全深全深局部全深冻结壁厚度/m3.05.05.03.0冻结壁平均温度/℃-10-15-15-10

注:主、风井冻结孔呈梅花型布置;副井内排孔380 m以下冻结;盐水温度-30~-34 ℃。

图6 副井冻结孔布置 Fig.6 Arrangement of freezing hole in auxiliary shaft

3.4 破坏井壁修复

修复原则:修复破坏的井壁,但不破除竖向偏斜较大段的井壁;在满足使用要求前提下,在原井筒内套一层井壁,不改变修复后井筒的原功能性质。

3.5 井筒内套井壁

套壁方案:主、副、风3个井筒均采用全井筒套壁方案;套壁计算原则:主、副井、风井冻结段套砌井壁承受的水平均匀布荷载分别按1.0H、0.9H~1.0H、0.81H(局部)~1.0H(H为井壁计算处深度)静水压力计算;原井壁按冻结压力验算,两层井壁共同承受水土压力。

3.6 副井马头门修复加固方案

修复原则:深孔注浆加固连接处岩层,提高围岩自身强度;选择受力自稳性好的“马蹄”形断面形式;采用以抗为主多层联合支护结构;调整、取消副井井筒连接硐室群,减少马头门修复和硐室群施工对其围岩的再次扰动。

4 综合治理施工技术

4.1 扰动地层地面注浆技术

1)注浆孔施工:考虑到井筒在突水过程中,伴有大量泥砂涌入井筒和井下巷道,周围地层受到严重扰动,在施工注浆时可能出现泥浆流失、埋钻、掉钻等现象。故采用下行式钻注结合,见漏就注,多级套管结构的注浆孔施工方法。

2)注浆施工:采用下行式间歇或连续注浆,考虑到注浆区段地层漏失严重,在冲积层采用孔口无压自流式注浆;在副井基岩段,在套管内拉塞注浆,单次注浆时间为24 h,其后若未到注浆设计压力则起钻重新下塞,直至其达到设计值。

3)注浆主要技术参数:钻孔设计深度630 m,穿过基岩风化带进入完整岩石。

4)钻孔结构:孔深0~335 m,孔径ø340 mm,下入ø244 mm套管;孔深335~525 m,孔径ø215 mm,下入ø178 mm套管;孔深525~630 m,孔径130 mm。

注浆浆液:采用水泥+三乙醇胺和氯化钠的单液水泥浆。水灰比按1∶1、0.8∶1、0.6∶1三级逐级提高;注浆量根据情况每级为200~300 t;注浆压力不超过受注点静水压力的2倍。为防止高压浆液对井筒的破坏,冲积层和基岩段孔口压力分别控制在2、4 MPa。根据注浆段地层压缩、漏失情况,本着先稀后浓的原则,适时调整浆液配比。

主、副、风三井共施工探注孔及相关检查孔17个,其中探注孔14个,验证孔1个,共计钻探进尺9 612.09 m。下入(ø244.5×8.94 mm)套管4 500.54 m;(ø177.8×6.98 mm)套管2 114.87 m;(ø139.7×6.98 mm)套管600.7 m。主、副、风三井分别注入水泥浆液:76 708、11 310、10 497 m3,总计94 937.29 m3。

4.2 控制冻结技术

为实现扰动地层既有井筒工况下,严格按设计要求形成冻结壁,有效控制冻胀力,确保既有井筒安全,在冻结孔成孔与偏斜、冻结方式与冻结器、水文卸压孔结构、冻结壁温度场预测与监控等方面,研发形成了系列控制冻结技术。

4.2.1 冻结器设计

主、副(外排孔)、风井:冻结管采用ø159 mm×5~7的无缝钢管内管箍连接,内下ø75 mm×6的聚乙烯塑料软管作供液管;副井内排孔380 m以上采用ø168×6 mm低碳钢无缝钢管,外管箍焊接联接,内下双ø70×5 mm聚乙烯塑料软管;380 m以下采用为ø159×7 mm低碳钢无缝钢管,内管箍焊接,内下ø70×5 mm聚乙烯塑料软管。

4.2.2 水文卸压孔

主、副、风三井冻结壁内侧(内排孔与井壁之间)各布置4个双层报导水文孔S1、S2、S3、S4。以副井为例,其孔深分别为386、386、581、581 m,管内设置隔板,释放二含、三含、三隔及四含内的冻胀水。S1、S2、S3、S4水文孔钻至所能报导的层位距离分别为102~121 m与131~386、102~121与131~386、387~544与544~581、387~544与544~581 m。花管设置在厚度较大的砂性土层中。

4.2.3 控制冻结技术

主、风井为全深正常冻结。副井内排孔采用正循环方式局部冻结,即盐水由长供液管进入冻结器,并经冻结器底部进入冻结器环形空间,最后经短供液管流出冻结器。当推算井壁外缘温度达到-3.0 ℃时,控制内排孔冻结,即减小其盐水流量,调整盐水温度。外排孔滞后内排孔30 d开冻。外排孔采用正循环方式冻结,即盐水从供液管进入冻结器,经冻结器底部进入冻结器环形空间,最后经冻结器头部流出冻结器。当推算冻结壁外侧厚度达到1.2 m时,控制外排孔冻结,即减小其盐水流量,控制盐水温度。

采用信息化施工动态控制技术,通过测温数据和数值模拟分析判断、推算冻结壁发展情况,以井壁外缘温度不低于-3 ℃为控制目标,通过控制盐水温度及流量,动态控制冻结过程,确保冻结壁各项发展参数达到设计要求。

4.3 井筒修复施工技术

在地面注浆加固地层、井筒控制冻结施工、井筒排水、清淤、井筒装备拆除完成后,则开始井筒修复施工。其主要内容包括:破损井壁与修复、内套井壁、壁座的开挖及浇筑、马头门修复等。因副井是井筒破损溃砂突水事故的源头,井筒破损情况最严重和最复杂,故以副井为例。修复设计步骤:

1)不处理井筒接头处裂纹、裂缝和井壁内表面剥皮破损井壁。

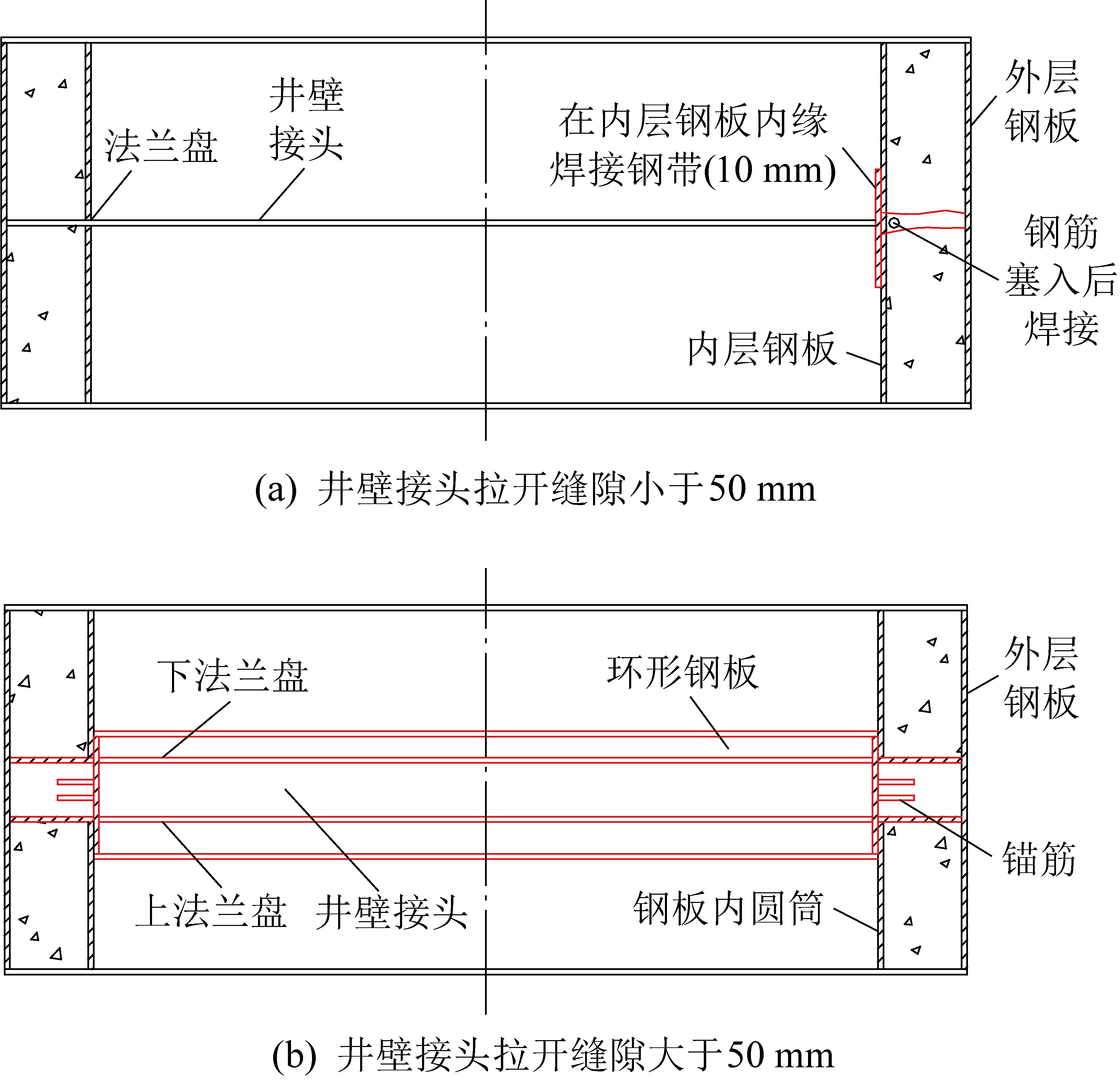

2)对出现接头法兰盘局部拉开或全部拉开、水平错动等破坏的钢板井壁,因其水平承载力未受影响,本着恢复其接头处防水性能原则制定修复设计(图7)。具体为:当井壁接头法兰盘拉开的缝隙Δ<50 mm时,在内缘塞入环行钢筋进行周圈焊接后,将微膨胀水泥浆注入接头缝隙,若为钢板井壁需沿其内缘加焊钢带,并做防腐处理;Δ>50 mm时,清理其填充物及内缘焊缝后,沿井壁内缘上下法兰盘间贴焊一圈设有适量径向锚筋的环形钢板,并在钢板上预留浇注孔,通过钢板上的预留孔浇筑C80高强细石混凝土。

图7 破坏井壁修复设计

Fig.7 Design of repairing damaged shaft lining

3)对仅发生水平错动的双层钢板混凝土井壁(主、风井),沿水平错动交界面周圈焊接,焊缝高度为10 mm。

4)清除副井24号与25号井壁连接处类似“鱼嘴状”开口处破坏的混凝土,在洞口处井壁外侧设置钢板并在井壁内放置钢筋笼,然后在井壁内缘洞口处焊上钢板、内浇筑C80高强、高性能细石混凝土。

4.4 井筒内套井壁施工技术

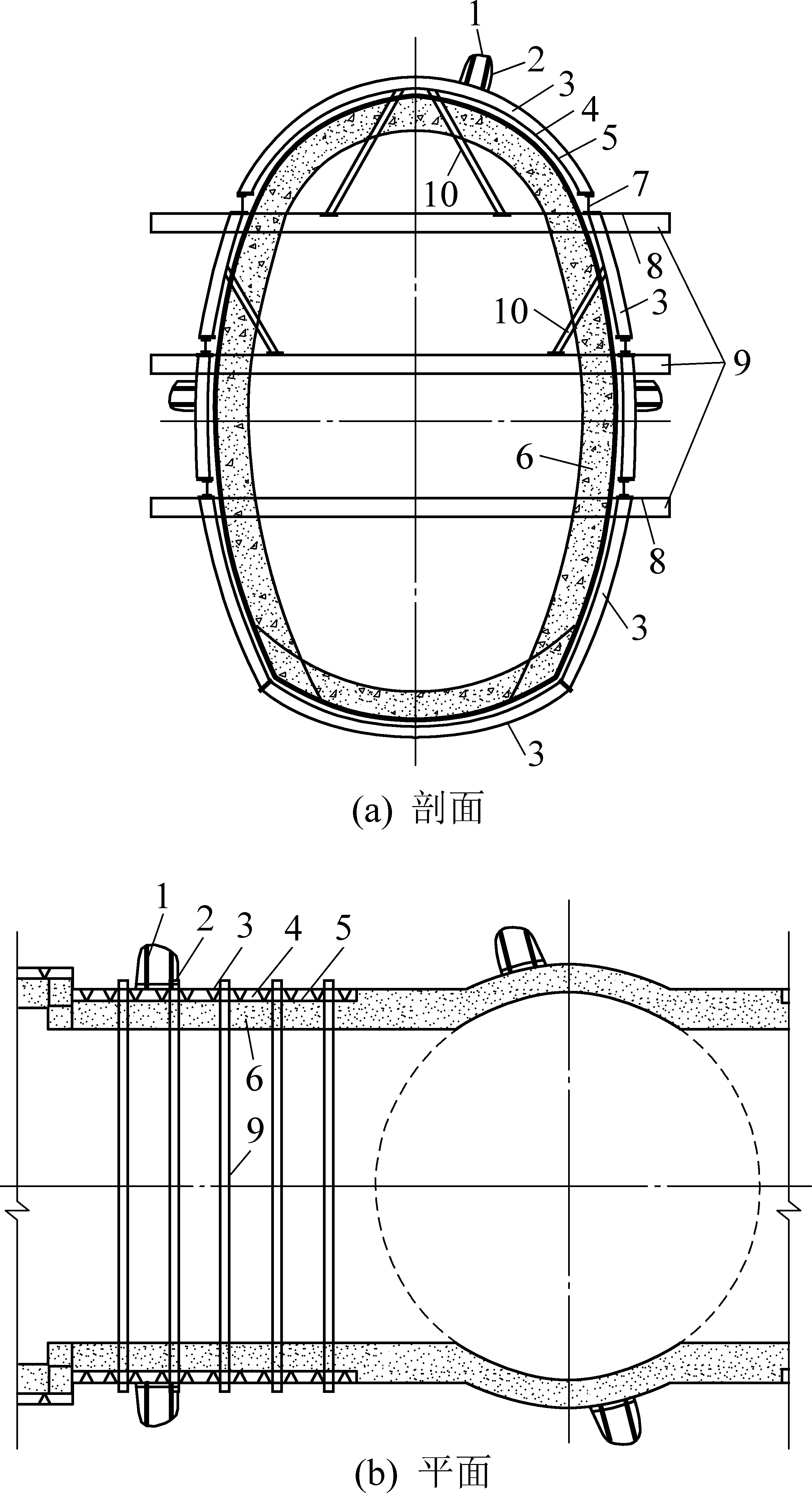

套壁结构形式:内套井壁上、下段分别为钢筋混凝土和内钢板混凝土(局部钢纤维混凝土)2种井壁结构形式。其中,冻结段内套井壁与原井壁间铺设夹层塑料板(图8),在井筒基岩段套壁结构与原井壁之间设置锚筋。

图8 副井套壁结构

Fig.8 Structure of casing shaft lining of auxiliary shaft

4.4.1 内套钢筋混凝土井壁段施工

该段使用组合式大块金属模板,采用4层吊盘施工作业。其中:一层吊盘用作除冰霜、打眼、绑扎外层钢筋;二层吊盘作为发送信号和下放混凝土;三层吊盘用于绑扎内层钢筋、稳模、振捣混凝土、组合钢板安装和焊接;四层临时吊盘作为拆模板、洒水养护用。

塑料板铺设:在井筒累深0~615.62 m段原井壁内侧全断面铺设双层塑料板,规格为厚1.5 mm×高2 000 mm,采用鱼鳞式搭接。

壁座段施工:井筒累深649.1~655.1 m壁座段施工时,首先用YT-28型风锤对原井壁进行打密集眼,孔径42 mm,打眼深度不超过400 mm,人工使用劈裂机或风镐从上向下对该段原井壁进行破除,然后进行锚网临时支护。壁座段原井壁破除施工完毕后,绑扎钢筋、稳模及混凝土整体浇注施工。

4.4.2 内套钢板井壁施工

累深358.9~649.1 m采用钢板与钢筋(钢纤维)混凝土复合井壁结构。首先,采用ø25 mm钢筯,在第一层钢板井壁下口设置1个与原钢板井壁焊接的环形托架,并在该托架上浇筑混凝土。其后,将组合钢板下入井内,利用二层吊盘周边起吊点上悬挂的3吨手拉葫芦吊装组合钢板至指定位置,通过井筒十字中心线校对组合钢板规格尺寸,用支撑将每块组合钢板固定牢固,每块钢板井壁外侧加1根ø20 mm连接筯。最后,根据设计要求分别焊接内套井壁16、20、30、35 mm厚钢板,完成焊接后,即可起升吊盘,并在组合钢板井壁内绑扎单层钢筋并浇筑混凝土。

4.5 副井马头门修复技术

修复前,马头门上口基岩段高40 m(累深715.5~755.5 m)壁后注浆加固马头门上覆围岩,整体破除马头门上口5 m段破坏井壁,重新绑扎钢筋重新浇筑650 mm厚C50钢筋混凝土井壁。

马头门二侧同时施工,从上至下分4层逐层进行。第1分层断面刷大到设计尺寸后,首先采用锚、网、喷、索一次支护,其中高强锚杆直径为22 mm、长度2 500 mm、间排距为800 mm×800 mm;钢筋网的钢筋直径为6 mm、网孔间距为150 mm×150 mm,喷层设计厚度为50 mm,强度等级为C20。锚索直径21.8 mm、长度7 300 mm、间距1 500 mm×1 500 mm。

然后,架设本分层的双层重叠式U36型钢支架,每米3架,并安设拉杆、钢筋网背板和壁后喷浆充填,形成加强支护体系。在每分层两边侧墙各设置一道工字梁腰梁,并通过短锚杆将其锚固到围岩中,再将上下相邻两分层的U型钢支架端部分别焊接于工字梁腰梁的上下表面,使上、下二段U型钢连成一起。

采用双层重叠式U36型钢支架增加结构强度。由于断面空间尺寸大,在两边腰梁之间焊接对撑,并在对撑与上方的U型钢支架之间设置斜撑,以形成整体空间结构(图9)。本层U36型钢支架安设完成后,再对U型钢支架喷射混凝土将其表面喷平,形成混凝土复喷层。

当4个分层全部施工完成、形成“马蹄形”断面后,在混凝土复喷层表面铺设20 mm厚塑料板可压缩材料(在1.0 MPa压力下,其压缩变形率为43.8%)形成可压缩层,以防现浇混凝土碹体在凝固和强度很低时被压坏。然后,进行清底、立模板、绑扎钢筋网(内排配筋,环、纵向钢筋直径皆为25 mm、间距为250 mm)、现浇550 mm厚C50钢筋混凝土,从而形成外层永久支护结构,待浇灌的钢筋混凝土达到一定强度后,进行壁后注浆充填,并切割马头门净空间内的对撑梁和斜撑梁。最后,等到整个马头门、主要连接硐室和下部井筒施工好后,再现浇800 mm厚CF60钢筋钢纤维混凝土(双排配筋,环、纵向钢筋直径皆为25 mm、间距为200 mm),形成高强整体复合永久支护结构。马头门上下加固段井壁和马头门支护结构如图9所示。

1—锚杆索、钢筋网;2—喷层;3—U36型钢支架;4—混凝土复喷层;5—可压缩层;6—钢筋钢纤维混凝土碹体;7—腰梁;8—锚固短锚杆;9—对撑;10—斜撑

图9 马头门复合支护结构示意 Fig.9 Schematic of composite support structure for ingate

5 治理效果

该矿主、风、副3个井筒修复冻结工程分别于2013年7月、2013年8月和2014年7月底停冻;套砌内壁工程分别于2013年9月底、11月底和2014年10月底完成,修复工程均通过单位工程质量认证,并按GB 50213—2010《煤矿井巷工程质量验收规范》要求,顺利通过工程验收。冻结壁温度场监测和分析表明,主、风井冻结壁在2015年7月、副井在2016年年底已全部解冻。

副井井筒在修复套壁期间在井深463、530、580 m三个水平分别埋设了54个钢弦式受力与变形监测元件,主、风井沿井深各设置了55、29个FBG光纤传感元件,以长期监测修复后的3个井筒内套井壁混凝土环(竖)向应变、环(竖)向钢筋应力和副井内套井壁与原井壁间的壁间压力。目前,工业广场内地表沉降稳定;修复后的3个井筒内套井壁内力和副井壁间压力均小于设计值;地下含水层水位正常、稳定,主、风井井筒涌水量各为1 m3/d左右,副井井筒涌水量约为4 m3/d,3个井筒总涌水5~6 m3/d。

由上可见,该矿经修复后的主、副、风3个井筒地层围岩得到了地面注浆加固改良;钻井井壁壁后充填层整体性和密实性均大幅提高,加之进行了壁间注浆,有效衰减了作用于原井壁和内套井壁的高压水压力;修复后的井筒水平承载能力和安全度均得到提高;全深套壁和原钻井井筒底部新增设壁座,消除了发生底部基岩移动可能产生的作用于井壁之上的竖向拉力安全隐患。综合监测表明,修复后的主、副、风3个井筒,符合《煤矿安全规程》、GB 50213—2010《煤矿井巷工程质量验收规范》》要求,均处于安全运行状态。

6 结 论

1)该矿井筒穿越薄基岩厚表土地层,水文与工程地质条件复杂。因马头门多次加固维修,引发其上覆岩层多次扰动发生弯曲变形,产生作用在井筒下部的竖向拉力,导致副井钻井井筒接头处受拉断开溃砂涌水。其后,因大量地下水砂涌入井筒,引发井筒四周地层固结沉降,继而产生作用井筒之上的竖向附加力,致使井筒经历了先拉后压的二次受力破坏过程。主、风井井筒破损为副井引发的次生破坏。

2)本着修复、预防并重原则,研究提出的“抛、注、冻、修、防”副井突水治理与主、副、风3个井筒综合防治技术方案,旨在通过地层注浆和主、副、风井井筒套壁,不仅加固了扰动地层,而且提高了井壁结构强度,为实现主、副、风井筒“长治久安”目标提供了有力保障。

3)形成的扰动地层地面注浆、既有井筒控制冻结、井筒内套钢板井壁、马头门修复等系列施工技术,解决了扰动地层成孔与注浆、冻胀力对既有井筒影响、井筒内套钢板井壁拼装与焊接、破损马头门的破除与复合永久支护结构架设等施工技术与工艺难题。

4)综合监测表明,目前修复后的主、副、风3个井筒,符合相关规范(程)要求,均处于安全运行状态,为今后类似工程提供了有益借鉴。

[1] 楼根达, 苏立凡. 冲积层疏水沉降时的井壁受力分析[J]. 煤炭学报,1991,16(4):54-62.

LOU Genda, SU Lifan. Analysis of loading on shaft lining subjected to alluvium settlement due to water drainage[J]. Journal of China Coal Society,1991,16(4):54-62.

[2] 程 桦, 苏 骏, 汤如山. 疏水沉降地层井筒负摩擦力的模糊反演[J].西安矿业学院学报, 1999,19(4):309-312.

CHENG Hua, SUN Jun, TANG Rushan. Fuzzy inversion of negative friction on shafts through de-watered subsiding grounds[J]. Journal of Xi’an Mining Institute, 1999,19(4):309-312.

[3] 程 桦, 苏 俊, 姚直书. 疏水沉降地层竖向可缩性井壁附加力分布规律研究[J]. 岩土力学, 2007, 28(3): 471-475.

CHENG Hua, SU Jun, YAO Zhishu. Study on distributing rule of additional force of compressible shaft shaft lining in hydrophobic settlement stratum[J]. Rock and Soil Mechanics, 2007,28(3):471-475.

[4] 苏 骏. 地层疏水沉降时井壁受力的非线性分析[J]. 岩石力学与工程学报,2005,24(1):139-143.

SU Jun. Non-linear mechanical analysis of shaft lining in stratum settlement resulted from water drainage[J]. Chinese Journal of Rock Mechanics and Engineering, 2005,24(1):139-143.

[5] 苏 骏,程 桦. 疏水沉降地层中井筒附加力理论分析[J].岩石力学与工程学报, 2000,19(3):310-313.

SU Jun, CHENG Hua. Analysis on additional forces of shaft with drainage of stratum[J]. Chinese Journal of Rock Mechanics and Engineering, 2000,19(3): 310-313.

[6] 杨维好. 深厚表土层中井壁垂直附加力变化规律的研究[D].徐州:中国矿业大学, 1993.

[7] 孟志强,纪洪广,彭 飞.冻结法成井井壁在深厚表土段附加应力研究[J].煤炭学报,2013,38(2):204-208.

MENG Zhiqiang,JI Hongguang,PENG Fei. Additional stress of shaft linings in thick alluvium constructed by freezing process[J]. Journal of China Coal Society, 2013,38(2):204-208.

[8] 王伟成. 厚冲积层疏水引起地面沉降时井筒受力分析[J]. 中国矿业大学学报, 1996, 25(3): 54-58.

WANG Weicheng. Strength analysis of shaft based on surface subsidence caused by thick alluvium draining[J]. Journal of China University of Mining & Technology, 1996, 25(3): 54-58.

[9] 葛晓光. 底部含水层疏水时表土层的流变作用及井壁受力模型[J]. 煤炭学报, 2001, 26(2):137-140.

GE Xiaoguang. Rheidity phenomena and shaft- lining mechanics mode of drainage and compression in upper soil-mass[J]. Journal of China Coal Society,2001,26(2):137-140.

[10] 姚直书, 程 桦, 杨志鸿,等. 曲江风井井壁破坏的力学机理分析及修复治理[J]. 煤炭科学技术, 2002, 30(6):12-14.

YAO Zhishu, CHENG Hua, YANG Zhihong,et al. Failure mechanism, analysis and repair of mine ventilation shaft lining in Qujiang[J]. Coal Science and Technology,2002,30(6):12-14.

[11] 经来旺,高全臣,刘 飞,等.深立井井壁破裂的力学机理及破裂预测研究[J].工程力学,2006,23(3):156-161,133.

JING Laiwang , GAO Quanchen , LIU Fei , et al. Rupture mechanism and rupture forecast of the shaft shaft lining in mine[J]. Engineering Mechanics,2006,23(3):156-161,133.

[12] 刘环宇,陈卫忠,王争鸣.兖州矿区立井井筒破坏机制的理论分析[J].岩石力学与工程学报,2007,26(S1):2620-2626.

LIU Huanyu,CHEN Weizhong,WANG Zhengming. Theoretical analysis of shaft lining damage mechanism of yanzhou mine[J]. Chinese Journal of Rock Mechanics and Engineering,2007,26(S1):2620-2626.

[13] 刘志强,王 飞,郭 强.深厚表土层井壁破裂机理及防治技术研究进展[J].煤炭科学技术,2011,39(4):6-10.

LIU Zhiqiang,WANG Fei,GUO Qiang.Research progress on mine shaft liner breaking mechanism and prevention technologies in deep and thick overburden[J]. Coal Science and Technology,2011,39(4):6-10.

[14] 董健涛,何桂良,张光振.深部软岩井筒马头门破坏修复治理技术研究[J].煤炭工程,2009(2):25-27.

DONG Jiantao,HE Guiliang,ZHANG Guangzhen. Study on repair and control technology for failed ingate in deep soft rock of mine shaft[J]. Coal Engineering,2009(2):25-27.

[15] 姚直书,程 桦,居宪博. 深厚冲积层井筒修复内层钢板高强钢纤维混凝土复合井壁研究及应用[J]. 煤炭学报, 2017, 42(9):2295-2301.

YAO Zhishu, CHENG Hua, JU Xianbo.Research and application of high strength steel fiber concrete compound shaft lining with inner steel plate in deep alluvium shaft repair[J]. Journal of China Coal Society, 2017,42(9):2295-2301.

[16] 程 桦,张 楠,姚直书,等. 厚表土井筒修复内套钢板混凝土井壁技术研究[J]. 煤炭科学技术, 2019,47(6):58-65.

CHENG Hua, ZHANG Nan, YAO Zhishu,et al. Study on the technology of inner steel plate concrete shaft lining for thick topsoil wellbore repair[J].Coal Science and Technology, 2019,47(6):58-65.

[17] 居宪博,方运买.立井钻井段钢板混凝土井壁破坏原因与修复方法[J].建井技术,2015,36(6):13-16.

JU Xianbo,FANG Yunmai.Failure causes and repair method of steel plate concrete shaft liner in full face drilling section of mine shaft[J].Mine Construction Technology,2015,36(6):13-16.

[18] 康红普,林 健,杨景贺,等.松软破碎井筒综合加固技术研究与实践[J].采矿与安全工程学报,2010,27(4):447-452.

KANG Hongpu, LIN Jian, YANG Jinghe, et al. Study and practice on combined technology for reinforcing soft and fractured shaft[J]. Journal of Mining & Safety Engineering,2010,27(4):447-452.

[19] 马江淮,严家平,张海涛.板集煤矿副井井筒地面注浆堵水技术与效果评价[J].煤矿安全,2011,16(4):45-47.

MA Jianghuai,YAN Jiaping,ZHANG Haitao. Grouting and water blocking technology and its effect evaluation in mine shaft of auxiliary shaft of Banji Coal Mine[J].Safety in Coal Mines,2011,16(4):45-47.

[20] 夏红春,汤美安.表土层注浆加固法防治井壁破裂的机理及应用[J].采矿与安全工程学报,2009,26(4):407-412.

XIA Hongchun,TANG Meian. Mechanism and application of grouting into topsoil to prevent shaft lining from fracturing[J]. Journal of Mining & Safety Engineering,2009,26(4):407-412.

[21] 赵光思,周国庆,别小勇,等.注浆加固地层法治理井壁技术的工程应用[J].矿山压力与顶板管理,2004,21(2):109-111,118.

ZHAO Guangsi,ZHOU Guoqing,BIE Xiaoyong,et al.Engineering application of grouting reinforcement method for shaft lining treatment[J].Ground Pressure and Strata Control, 2004,21(2):109-111,118.