0 引 言

煤炭是我国能源的基石,是可以实现清洁高效利用的最经济、可靠的能源[1]。煤矿智能化是实现煤炭工业高质量发展的核心技术支撑,同时也是深入贯彻落实“四个革命、一个合作”能源安全新战略、加快推进煤炭行业供给侧结构性改革的重要举措[2]。

国外在智能化开采技术方面的探索起步较早,美国、澳大利亚、德国等国外企业在综采工作面智能化的研究方面取得了一定的成功,通过采用计算机技术、采煤机记忆截割技术[3]、电液控制技术和变频软启动技术等,在地质条件较好的中厚煤层实现了工作面3~5人的全自动化割煤,自20世纪90年代开始,瑞典、美国、德国和澳大利亚等开始研究和发展智能开采技术与装备,初步实现煤机设备运行控制、状态监测和远程可视化[3]。

我国煤炭以地下开采为主,煤矿智能化开采是综合机械化开采、自动化开采的深入创新与发展,是煤炭生产方式变革的新阶段。智能化开采是煤炭安全高效开采的发展方向和必然趋势,已成为行业共识[4]。2020年2月八部委共同制定发布了《关于加快煤矿智能化发展的指导意见》,提出了将煤矿智能化作为煤炭工业高质量发展的核心技术支撑,制定了煤矿智能化发展的原则、目标、任务和保障措施[2]。

目前,煤矿智能化建设的新高潮正在全国兴起,但我国煤矿智能化发展尚处于初级阶段,存在发展理念不清晰、发展模式不明朗等问题[1],在此背景下,国内很多研究人员的重点放在了单机设备上,均以“装备+智能”模式开展研究工作,出版的期刊与论文基本也是探讨的某个设备或某项技术,而笔者深入分析了目前我国煤矿智能化建设的发展模式现状,在现有“装备+智能”模式的基础上,创新性地提出了“智能化+装备”的发展模式,探讨在煤炭行业新一轮智能化发展时期,如何采用新的发展模式开展综采工作面智能化建设。

1 综采工作面智能化发展情况

智能化开采是指综合运用传感、通信、控制[5]、软件[6]、大数据、云计算、人工智能[7]等技术,实现对采煤机、液压支架、刮板输送机等设备及煤岩层的感知、信息传输、存储、分析、计算而形成对割煤、推移刮板输送机、移架、运输、灭尘、警示、警告等指令,并通过电液换向阀、推移油缸、喇叭、警示灯等的执行,实现在工作面少人或无人的情况下,煤炭的连续、安全、高效回采[4,8,9]。

1.1 国外煤矿智能化发展现状

国际上对煤矿智能化开采技术的研究始于20世纪90年代,德国、美国、澳大利亚等都先后提出了自己的技术方案,其思路均是依赖工业自动化基础,结合远程可视化监控,实现对煤机、支架等装备的控制。1990年德国推出综采电液控制自动化系统,其特点是装备程序化控制。2000年之后,随着计算机与网络技术进步,澳大利亚联邦科学与工业研究组织(CSIRO)专门开始煤矿综采自动化技术和无人工作面的自动化装备和技术方面的研究,启动了“Landmark”研究计划,探索先进、安全、高效的自动化技术和模式。美国JOY公司推出以实现地面远程监控为目标的虚拟采矿方案;而德国艾柯夫公司着力于智能化煤机的研发,聚焦于提供具有防碰撞、智能控制、截割模板等高级功能的智能煤机装备以及相关行业方案[3,10]。

2010年4月,卡特彼勒(原DBT)将研制的新技术(PMC Evo-S)用于综采工作面自动化系统复杂的信息通信,利用单个网络实现了各子系统间信息的连接和交流。德国PSI公司的PSImining是针对地下矿井开采需求开发的SCADA系统,将监视、控制、自动化、生产计划管理(劳动力管理)功能融入1个系统。

1.2 国内煤矿智能化发展现状

我国在改革开放40多年的时间内,快速完成了第1次、第2次、第3次、第4次工业革命,与此同时,煤炭行业的技术进步也在同步推进,经历了从最初的人力开采、炮采、普采、综采,到信息化、数字化技术的不断发展。

2008年以前,作为智能化开采核心技术的支架电液控制系统一直被国外企业垄断。2000年,兖矿集团有限公司首次在国产液压支架上使用进口电液控制系统。直至2008年,首套全国产化的SAC电液控制系统在宁夏煤业集团有限责任公司全工作面成功实现常态化生产应用,随后国产装备开始由机械化转向自动化,并逐步向智能化发展。

2010年前后国内开始有相关单位进行综采工作面智能化相关技术研究,以数字化、视频和网络通信技术为基础开发产品,在中煤平朔集团有限公司、冀中能源峰峰集团有限公司开始井下工业性试验,自开始到达到设计指标,经历了2~3年的推广孕育期,2014年取得突破,在黄陵矿业集团有限公司实现可视化远程干预智能化工作面[11],由此,在全国范围内掀起了智能化建设热潮,并取得快速发展。我国煤矿智能化建设从无到有、从小到大不断发展,目前全国已建成1 000余个自动化工作面(实现采煤机遥控控制、液压支架电液控制、“三机”集中控制)和约400个智能化工作面(实现巷道远程可视化控制或自动校直等功能)。

随着技术的进一步升级,我国煤矿已从综采工作面智能化扩展到全矿井,以实现智慧矿井、智慧矿区为发展方向的智能化建设成为煤矿未来发展的主要方向,其核心目标还是综采工作面的智能化及无人化。因综采工作面地质条件复杂多变,无法准确预知、预判,国内各研究单位正在进一步加深研究,为实现工作面内无人化的目标努力。

2 综采工作面“装备+智能”模式

2.1 我国煤矿智能化开采模式

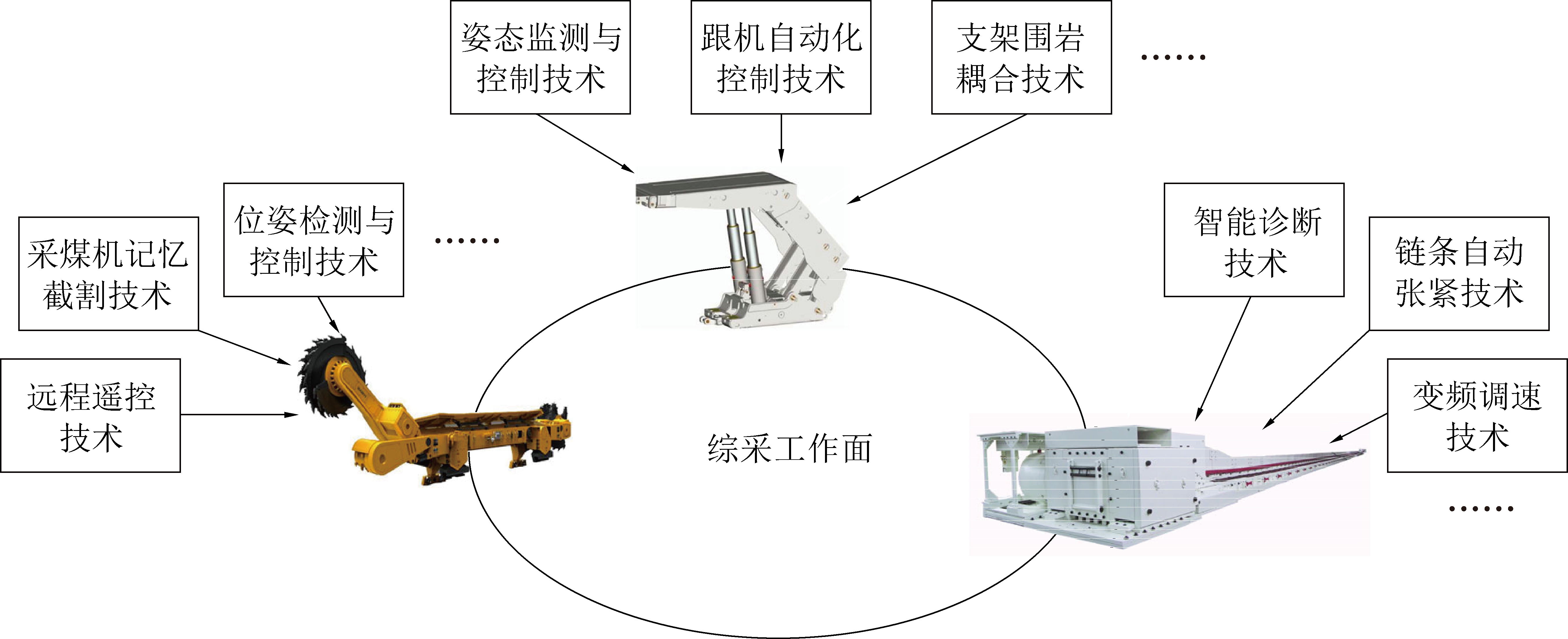

智能化的发展历经数字化、信息化、自动化等发展阶段,每个阶段的演变,都是在装备的基础上,通过电子与数字技术的应用发展而来,称之为综采工作面“装备+智能”模式(图1),该模式中装备是基础,因需求在装备上增加智能化功能,堆积木式实现单一的智能化功能,目前综采工作面三大核心装备是采煤机、液压支架及刮板输送机,在近年的智能化发展中,各设备单位以发展上述三大装备的智能化为主要方向,进行了大量的探索[4,12-13]。

图1 “装备+智能”模式

Fig.1 “Equipment+intelligence” mode

2.2 我国智能化发展的“三化六阶段”

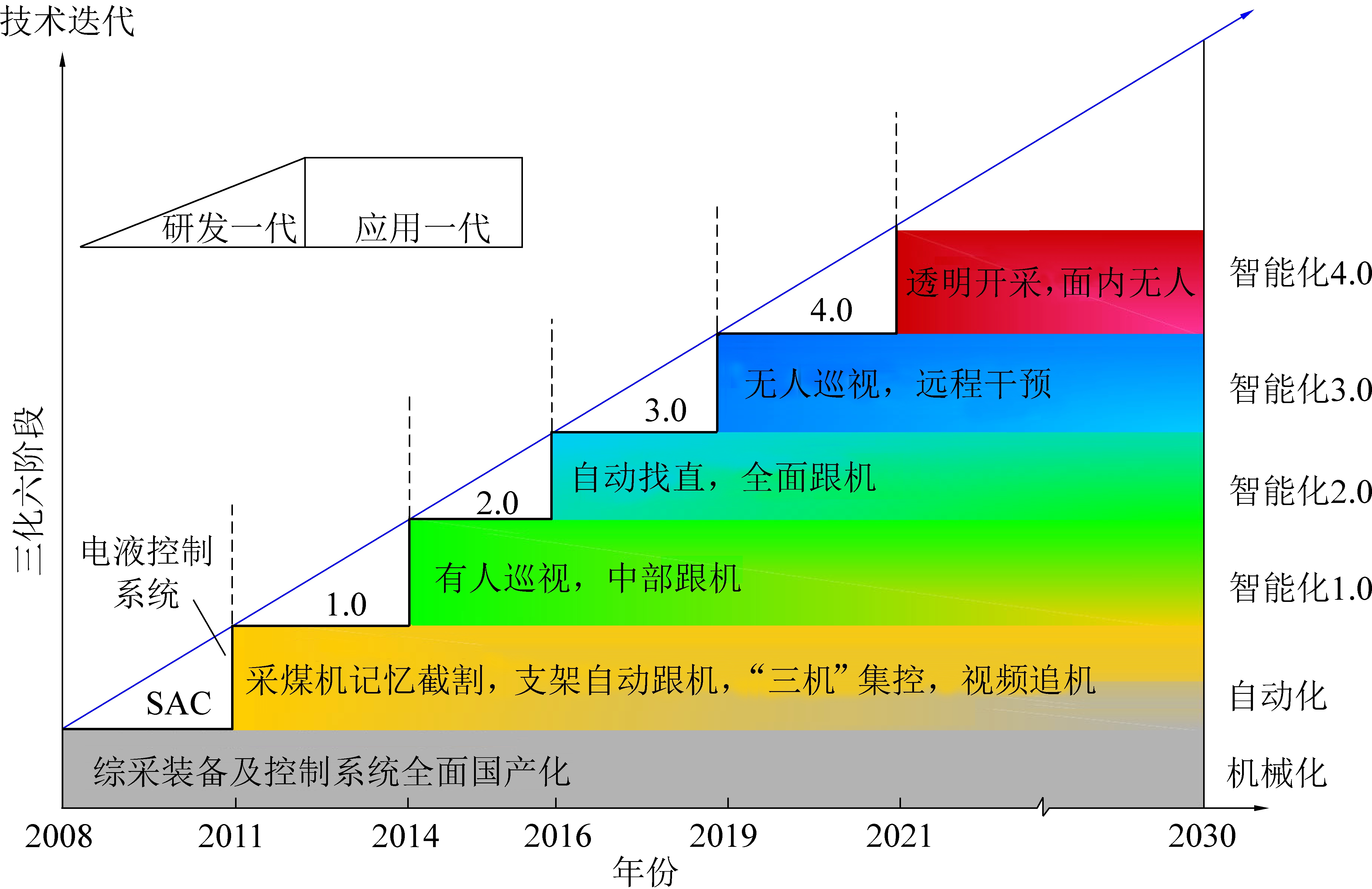

20世纪90年代我国开始发展综采技术,从机械化到自动化,再到现在的智能化,分别经历了机械化、自动化、智能化1.0、智能化2.0,目前正在开展智能化3.0研究,智能化4.0则是我国煤矿发展的中长期目标(图2)。

图2 我国智能化发展情况

Fig.2 Development of intelligence in China

1)机械化。在进口国外成套装备的同时,大力发展国产装备的机械化,当综采工作面逐步由炮采转变为普采时,我国初步实现了综采装备的机械化,大幅地降低了工作面生产时工人数量,通过支护设备的使用提高了工作面安全系数。

2)自动化。2008年国产液压支架电液控制系统的成功应用,为煤炭行业开展综采自动化开启了崭新的一页。通过数字化与信息化手段实现了采煤机、液压支架、刮板输送机、泵站等各单机子系统的自动化。通过在采煤机内部安装倾角传感器,实现对采煤机机身倾角检测[10];在支架上安装采煤机位置接收装置,实现对采煤机定位;实现“三机”集控,提升各单机子系统自动化功能,实现“采煤机记忆截割、液压支架自动跟机[14-15]、刮板输送机(包括破碎机与转载机)集中控制、工作面视频追机[9]”总体功能,自动化水平较机械化生产有较大提升,但上述功能的实现仍以操作人员就地控制为主,并未实现自动化功能的常态化使用。

3)智能化1.0。在自动化基础上,国内各装备生产单位与相关科研院所开展综采工作面智能化研究,液压支架跟机自动化、采煤机记忆截割、采煤机精确定位等技术水平进一步提升,创新开发采煤机、液压支架远程遥控技术,于2014年取得突破,实现了“有人巡视,中部跟机”的智能化1.0开采模式,这种基于远程可视化干预的智能化开采模式,通过增强视频技术,将操作人员感观通过视频与语音等系统延伸到工作面,将操作人员解放到两巷,在监控中心实现对工作面设备工况实时监测,及对工作面设备的远程控制,工作面实现液压支架中部跟机自动化[16]及采煤机记忆截割功能的常态化应用、采煤机记忆截割,工作面安排人员跟机巡视,并在地面调度指挥中心首次实现地面采煤[9]。

4)智能化2.0。智能化1.0的成功推出并得到广泛应用后,各研究机构与装备单位加大投入力度,对采煤机在地质空间的三维定位[17]、液压支架姿态监测与控制[13]、刮板输送机智能变频等关键技术取得突破,探索军用惯性导航技术在采煤姿态检测上的应用,成功引入澳大利亚联邦科学院的LASC技术,实现工作面自动校直功能。通过对综采工作面装备的成套性与可靠性的提升,以及将惯性导航技术成功应用于工作面,实现了自动找直,全面跟机的智能化开采模式,将智能化1.0推向智能化2.0,极大提升了我国综采工作面智能化水平。

5)智能化3.0。目前,我国煤炭行业正在进行智能化3.0的探索,智能化目标是实现综采工作面无人化,而多变的煤层赋存条件是影响达成该目标的关键因素,工作面煤层赋存对开采过程而言是个“黑箱”,智能化3.0的关键技术是将这个“黑箱”变成“白箱”,即通过前期地质测量数据,再通过打定向钻孔,结合槽波探测等技术,建立工作面地质模型,将地质模型导入智能化控制系统,由控制系统实现综采工作面数字化割煤,并将采后检测地质变化数据再次导入系统,对地质模型进行修正,提升地质模型精准度,达到无人巡视,远程干预,随着我国煤炭行业对智能化的日益重视,智能化3.0由最初的1~2个矿井探索,发展成各大煤炭集团开始多点推广,同时也在倒逼智能化3.0不断完善与提升。

6)智能化4.0。在智能化3.0的基础之上,未来的智能化4.0,将会进一步提升综采工作面智能化水平,通过应用人工智能、大数据、5G、云计算等技术,做到工作面透明开采,工作面内无人化。

在智能化发展的“三化六阶段”过程中,技术不断迭代,综采工作面的智能化水平不断提升。各煤炭生产单位积极参与智能化探索,2008年宁夏煤业集团有限责任公司首次使用国内电液控制系统,推动了电液控制系统国产化工作;同年神东煤炭集团建成第1个自动化综采工作面;2014年黄陵矿业集团有限公司首次实现了地面远程采煤,开启了智能化1.0时代;2016年兖矿集团有限公司使用惯性导航实现了工作面自动校直功能,推动综采智能化进入了2.0时代;2018年神东煤炭集团开始基于工作面地质模型进行数字化割煤探索,开启了智能化3.0时代。煤矿智能化的发展有效提升煤炭行业技术水平,同时改变了人们对煤炭行业的认知。

3 创新研究“智能化+装备”协同模式

智能化是煤炭行业未来发展的必由之路,在行业内已达成共识,国家、行业、各研究机构、装备厂家都在加大对智能化的投入,但“装备+智能”模式仍存在不足之处:主要发展方向是以单机设备智能化为主,即各设备厂家都在夯实各子系统单机智能化功能,独自发展,堆积木式在单机上不断叠加功能,采用传统的纯机械的“三机”配套模式,无法有效地发挥系统之间的协同、互联等智能化功能。笔者认为,综采工作面未来发展的主要方向就是以智能化为核心,智能化的核心和方向是智能协同、融合智能,应采用系统、全局的思路对综采工作面智能化进行规划,通过智能化来驱动装备的发展与变革,通过人工智能、大数据、5G高速通信系统、工业互联网等先进技术推动综采工作面“智能化+装备”模式的发展。

“智能化+装备”模式的目标是实现智能化工作面,围绕该目标,规划智能感知、智能识别、智能预警、智能决策、智能诊断、智能语音、智能控制(包括数字化割煤)等智能化功能,通过智能支护、智能割煤、智能运输、智能集成供液与供电等系统执行[18]系统指令,实现智能目标(图3)。

图3 “智能化+装备”模式

Fig.3 “Intelligent+equipment”mode

1)智能感知。通过智能传感设备感知地质条件、开采环境、装备工况,利用地质写实、物探、钻探数据,建立智能开采工作面的三维静态地质模型。基于工作面地质探测数据以及惯性导航、三维激光扫描等技术的应用,实现对工作面开采条件的预先感知。基于平滑阶梯多级调整控制策略,利用煤岩界面识别装置及可见光视频监控与图像相互融合的方法,为实现采煤机智能调控打下基础。

通过雷达、惯导对设备姿态的实时测量感知,采集综采工作面“三机”、泵站等设备参数。通过工业以太网将其传输到区段巷道集中控制中心,并精准控制设备姿态。建立煤矿生产大数据智能分析决策平台,基于多种监测监控数据提取生产揭露的地质信息,对工作面三维地质模型进行动态修正[7],同时基于历史生产数据和故障案例构建深度学习模型,实现对设备的精准控制、故障自诊断以及对生产工艺的智能决策,最终实现基于工作面三维地质透明化的智能开采。将当前基于记忆截割的智能开采系统[19],升级为基于透明地质规划截割的智能开采系统,实现由传统的记忆截割向三维空间感知和自动截割的技术跨越。

2)智能识别。在综采工作面智能开采过程中,引入人工智能技术,将专家系统、模式识别、图像处理和人工神经网络等人工智能技术,应用于综采工作面设备监控、围岩环境、运动控制和协同作业等方面,通过模拟人类专家思维及知识水平,解决复杂多维的综采生产感知和控制非线性问题,提高控制效率及准确性,实现综采工作面生产关键目标自动检测识别、场景实时动态的智能感知。

3)智能预警。依靠声光报警器、智能视频系统以及电子围栏(工作面门禁系统)等智能化设备,在工作面划出危险区和安全区,在生产过程中,当人员误入危险区域时,智能预警系统将开启自动识别,并通过声光报警器发出警示,提示人员远离危险区域,预警系统立即向控制系统发出停机保护命令,紧急停止人员所处位置的设备,保护人员与设备的安全。

4)智能决策。依据智能感知、智能判断和智能预警系统,使支护系统在支护装备出现高度、姿态等错乱现象时具有智能姿态调整和危险状态智能安全闭锁功能。将数据汇聚并引入到由装备行为“准则”“依据”为支撑的开采决策控制模型中,基于大数据分析、人工智能等技术应用,形成决策思想来替代原有依靠人工进行“想”的环节。

5)智能诊断。通过对采煤机、刮板输送机、泵站等装备的在线监测诊断与精准维护,实现关键部件故障智能诊断分析与状态信息远程集中浏览,诊断分析工作面装备可能存在的电气故障、轴承损伤、联轴器不对中、润滑不良、冷却水泄露等潜在故障,有效揭示设备潜在故障的发生、发展和转移。生产过程中对设备状态进行可靠性评估,实现对设备智能诊断,可以为维修管理提供准确、可靠的依据,避免机电设备意外停机和重大事故发生,提升装备运行的安全性和可靠性。

6)智能控制。以智能化决策为依据,以液压支架、采煤机、刮板输送机等“四肢”为执行机构,来实现“动”的需求。采煤机自主割煤功能可以根据采煤机前滚筒和后滚筒的调整限制量、采煤机滚筒截割深度、截割断面最大最小采高限制、采煤机上一刀割煤实际截割线及地质模型等,研究优化出未来N刀采煤机滚筒的截割调整量,研究调整量的可视化编辑,实现截割线平滑且不超过滚筒调整上下限,最终达到多割煤少割岩的自动化控制。

“智能化+装备”智能协同模式的核心是智能协同、融合智能,上述各项智能化功能,需在工作面装备上落地实施,智能支护系统、智能割煤系统、智能运输系统、智能供液系统等为各项智能化功能的载体,并且,各系统之间不再是相对独立的单机子系统,是为实现智能化功能而存在的一套装备,实现各项智能化功能相互关联,在智能感知、智能控制技术基础上,建立协同联动机制,通过各设备的协同控制,智能协调工作面各设备自动运行,解决工作面装备智能决策缺失难题,实现开采流程智能化新模式。

应用人工智能、大数据、5G、工业互联网等技术,通过控制系统实现对各系统的协调、统一管控,弥补“装备+智能”模式不足,通过“智能化+装备”模式创新,进一步强化智能化核心地位,为综采工作面实现无人化目标打下坚实基础。

4 总 结

1)“智能化+装备”智能协同模式解决了现有综采装备智能化改造削足适履的弊端,有利于信息化、数字化、物联网、人工智能和大数据等新技术对传统综采设备的改造和智能化升级。

2)以“智能化+装备”智能协同模式的综采工作面,解决了基于可视化远程干预开采模式中,遇到的“看、想、控、稳”等困难问题,通过系统智能判断与决策,控制各采煤装备按照设计工艺实现自主采煤,采煤过程做到不需要人工干预。

3)“智能化+装备”协同模式具备很强的综采工作面地质条件自适应性,能够在提升煤炭开采工效的同时,确保工作面可以连续、稳定、高效运行,成为自主感知、自主分析、自主决策、自主执行的生产系统。

4)“智能化+装备”协同模式提出后,需要在实践过程中逐步建立理论体系,完善新模式下的综采技术和装备,将综采工作面从初级智能化推向更高水平,实现智能开采全过程的无人化安全生产。

[1] 王国法,任怀伟,庞义辉,等.煤矿智能化(初级阶段) 技术体系研究与工程进展[J].煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al.Research and engineering progress of intelligent coal mine technical system in early stages[J].Coal Science and Technology,2020,48(7):1-27.

[2] 王国法.加快煤矿智能化建设推进煤炭行业高质量发展[J].中国煤炭,2021,47(1):2-10.

WANG Guofa.Speeding up intelligent construction of coalmine and promoting high-quality development of coal industry [J].China Coal,2021.47(1):2-10.

[3] 葛世荣.采煤机技术发展历程(五):自动化技术[J].中国煤炭,2020,46(10):1-15.

GE Shirong.The development history of coal shearer technology (Part five):automation technology[J].China Coal,2020,46(10):1-15.

[4] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,et al.Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1000m[J].Journal of China Coal Society,2018,43(7):1789-1800.

[5] 范京道,徐建军,张玉良,等.不同煤层地质条件下智能化无人综采技术[J].煤炭科学技术,2019,47(3):43-52.

FAN Jingdao,XU Jianjun,ZHANG Yuliang,et al.Intelligent unmanned fully mechanized mining technology under different coal seam geological conditions[J].Coal Science and Technology,2019,47(3):43-52.

[6] 葛世荣,张 帆,王世博,等.数字孪生智采工作面技术架构研究[J].煤炭学报,2020,45(6):1925-1936.

GE Shirong,ZHNAG Fan,WANG Shibo,et al.Digital twin for smart coal mining workface:technological frame and construction[J].Journal of China Coal Society,2020,45(6):1925-1936.

[7] 杜毅博,赵国瑞,巩师鑫.智能化煤矿大数据平台架构及数据处理关键技术研究[J].煤炭科学技术,2020,48(7):177-185.

DU Yibo,ZHAO Guorui,GONG Shixin.Research on key technologies of intelligent coal mine big data platform architecture and data processing[J].Coal Science and Technology,2020,48(7):177-185.

[8] 刘 峰,曹文君,张建明,等.我国煤炭工业科技创新进展及“十四五”发展方向[J].煤炭学报,2021,46(1):1-15.

LIU Feng,CAO Wenjun,ZHANG Jianming,et al.Scientific and technological innovation progress of China’s coal industry and its development direction in the 14th five year plan[J].Journal of China Coal Society,2021,46(1):1-15.

[9] 王 峰.综采无人工作面自动化开采技术研究与应用[J].工矿自动化,2015,41(7):5-9.

WANG Feng.Research and application of automatic mining technology for unmanned fully-mechanized coal mining face[J].Industry and Mine Automation,2015,41(7):5-9.

[10] 刘 清,韩秀琪,徐兰欣,等.综采工作面采煤机和液压支架协同控制技术[J].工矿自动化,2020,46(5):43-48.

LIU Qing,HAN Xiuqi,XU Lanxin,et al.Cooperative control technology of shear and hydraulic support on fully-mechanized coal mining face[J].Industry and Mine Automation,2020,46(5):43-48.

[11] 黄曾华,王 峰,张守祥.智能化采煤系统架构及关键技术研究[J].煤炭学报,2020,45(6):1959-1972.

HUANG Zenghua,WANG Feng,ZHANG Shouxiang.Research on the architecture and key technologies of intelligent coal mining system[J].Journal of China Coal Society,2020,45(6):1959-1972.

[12] 王高建.智能化综采工作面无人高效开采技术应用研究[J].煤矿机械,2021,42(3):141-144.

WANG Gaojian.Application of unmanned high efficiency mining technology in intelligent fully mechanized coal face[J].Coal Mine Machinery,2021,42(3):141-144.

[13] 任怀伟,孟祥军,李 政,等.8 m大采高综采工作面智能控制系统关键技术研究[J].煤炭科学技术,2017,45(11):37-44.

REN Huaiwei,MENG Xiangjun,LI Zheng,et al.Study on key technology of intelligent control system applied in 8 m large mining height fully-mechanized face[J].Coal Science and Technology,2017,45(11):37-44.

[14] 崔融融.综采工作面液压支架自动跟机技术研究[J].煤矿机械,2021,42(4):43-45.

CUI Rongrong.Research on automatic machine following technology of hydraulic support in fully mechanized mining face[J].Coal Mine Machinery,2021,42(4):43-45.

[15] 雷照源,姚一龙,李 磊,等.大采高智能化工作面液压支架自动跟机控制技术研究[J].煤炭科学技术,2019,47(7):194-199.

LEI Zhaoyuan,YAO Yilong,LI Lei,et al.Research on automatic follow-up control technology of hydraulic support in intelligent working face with large mining height[J].Coal Science and Technology,2019,47(7):194-199.

[16] 石 勇,林 江,崔志芳,等.综采工作面中部跟机自动化控制的数学模型[J].工矿自动化,2016,42(11):14-19.

SHI Yong,LIN Jiang,CUI Zhifang,et al.Mathematical model of automatic following control in the middle of fully mechanized mining face[J].Industry and Mine Automation,2016,42(11):14-19.

[17] 裴新宇.薄煤层采煤机自动化开采技术研究[J].西部探矿工程,2017,29(10):123-124.

PEI Xinyu.Study on automatic mining technology of shearer on thin coal seam[J].West-China Exploration Engineering,2017,29(10):123-124.

[18] 李首滨.煤炭工业互联网及其关键技术[J].煤炭科学技术,2020,48 (7):98-108.

LI Shoubin.Coal Industry Internet and its key technologies[J].Coal Science and Technology,2020,48 (7):98-108.

[19] 范京道,张 良,徐建军,等.一种基于采煤机和支架协同控制的记忆割煤控制方法:CN201610818609.9[P].中国,2017-02-15.