0 引 言

高地应力、高瓦斯压力环境下,煤矿瓦斯灾害与冲击地压灾害日益凸显。针对冲击地压问题,国内外学者进行大量研究,先后提出强度理论[1-3]、刚度理论[4]和能量理论[5-6]从不同角度揭示冲击地压发生机制。窦林名等[7]提出动静载叠加防冲技术,通过消除应力集中并释放采掘空间积聚的弹性应变能实现冲击地压的有效防治。章梦涛等[8]、陆菜平[9]等提出强度弱化减冲理论,提出通过技术手段降低顶底板及煤层强度,弱化煤岩冲击倾向性。齐庆新等[10]通过试验分析煤岩体摩擦滑动性及其滑动稳定性,提出冲击地压是煤岩体结构摩擦滑动失稳的表现形式,由摩擦突变导致。

针对瓦斯灾害问题我国采取“先抽后采”的基本原则[11],理论分析及现场实践均表明保护层开采是最有效瓦斯治理手段[12-13],保护层开采后被保护层顶底板岩层产生变形卸压,伴随生成的大量裂隙使被保护层瓦斯抽采效率大幅提高[14]。在不具备保护层开采条件地区,区域或局部增透手段也被广泛研究及推广应用。在射流冲击及地应力影响下煤体内部形成大量裂纹[15],水力割缝技术将高压管路内压力势能转化为动能[16],水力压裂技术利用液体压力在煤层中形成人工裂缝增加煤层渗透率[17-18],深孔聚能爆破产生的爆炸应力波在孔壁生成大量径向及环向裂隙,相互交织形成裂隙网络增加煤层渗透率[19]。新裂纹的形成及次生裂纹的导通使煤层渗透率得到增加[20-21]。上述技术手段均取得一定效果。

随着开采深度逐渐增加,煤岩动力现象及瓦斯灾害更趋复杂、致灾共性化,不能用传统煤与瓦斯突出机理或冲击地压理论进行解释,逐渐呈现相互耦合态势,相应煤岩与瓦斯动力灾害防治亟需采取采掘空间地应力及煤层瓦斯压力双重卸压手段进行综合治理。

针对复合型灾害特点,姜福兴等[22]将灾害发生前兆进行划分并确定临场预警、中期预警以及远期预警并构建相应监测指标。袁亮等[23]提出典型动力灾害风险判识、监控预警理念以及相应关键技术。窦林名等[24]建立冲击破坏多参量预警模型,将冲击危险划分为“无、弱、中等与强”4个等级。技术层面,水力割缝技术最早应用于强化煤层瓦斯抽采,其技术原理为使煤层局部卸压进而增加煤层渗透率。随着技术进步,射流压力100 MPa的水射流割缝设备能够实现对坚硬煤层的有效切割[25],超高压水力割缝由于其技术原理因而被引入复合型灾害防治。杨增强等[26]提出射流割缝卸压的强弱强治灾机制,基于煤体强度弱化减冲理论认为射流割缝在煤体内形成的弱结构区是防止灾害发生关键因素。张啸等[27]分析了割缝卸压半径,通过实验室试验了不同射流参数切割效果;李超等[28]、池明波[29]通过现场考察,分析割缝煤层的电磁辐射、围岩应力及微震监测数据,认为割缝使煤层应力重新分布,高应力区向深部煤岩体转移,毛瑞彪等[30]、尹亮亮[31-32]通过数值模拟试验得出切割缝槽改变割缝区域内煤体的应力状态,相邻未割缝区域应力升高而割缝区域产生卸压效应。

笔者提出应用超高压水力割缝技术防治煤岩与瓦斯动力灾害,首先介绍超高压水力割缝技术原理及割缝装备,然后分析割缝煤体双重卸压特征,最后在胡家河煤矿进行超高压水力割缝卸压技术现场应用。

1 超高压水射流割缝双重卸压机制

1.1 超高压水射流割缝技术

1.1.1 技术原理

超高压水射流出口速度较高,射流自割缝器喷出后有效靶距内自身惯性远大于空气阻力及重力,因此各截面内射流动量通量守恒为

(1)

式中:ρ为水的密度;n为截面法向矢量;v为射流速度向量;A为截面面积。

根据大量试验数据,射流速度分布存在自模拟性,即不同断面内无量纲轴向速度分布规律相同。即

u/um=(1-ξ1.5)2

(2)

式中:u为射流速度,m/s;um为轴心速度,m/s;ξ为无量纲径向坐标。

水射流半径同射流喷射距离线性相关,因此可得出射流的轴向速度分布式为

(3)

式中:Pe为压力,MPa;b0为喷嘴直径,m;h为喷距,m;k为径向与轴心距离,m。

由冲量定理,高压射流对煤体的持续冲击力同煤体的流量、速度相关,射流冲击范围内煤体表面任一点受到的射流冲击力为

dPw=ρudQ

(4)

式中:Pw为射流冲击压力,Pa;Q为射流流量,m2/s。

射流冲击除在表面产生冲击压力以外,由于煤体内部的裂隙、孔隙等微观结构,射流同时在内部产生孔隙压力。即得

P/P0=V/V0

(5)

式中:P为射流冲击下的煤体孔隙压力,MPa;P0为初始孔隙压力,MPa;V为射流冲击下的煤体孔隙体积,m3;V0为初始孔隙体积,m3。

在射流的持续冲击下,煤体裂纹尖端在射流冲击、孔隙压力作用下产生拉伸破坏,煤体原有裂纹继续扩展从而使小块煤体从表面整体脱离。裂纹继续扩展所需要的最小应力为

(6)

Pw+P≤σc

(7)

式中:σc为煤体微裂纹扩展监界应力,Pa;α0为微裂纹半径,m;KIC为煤体断裂因子。

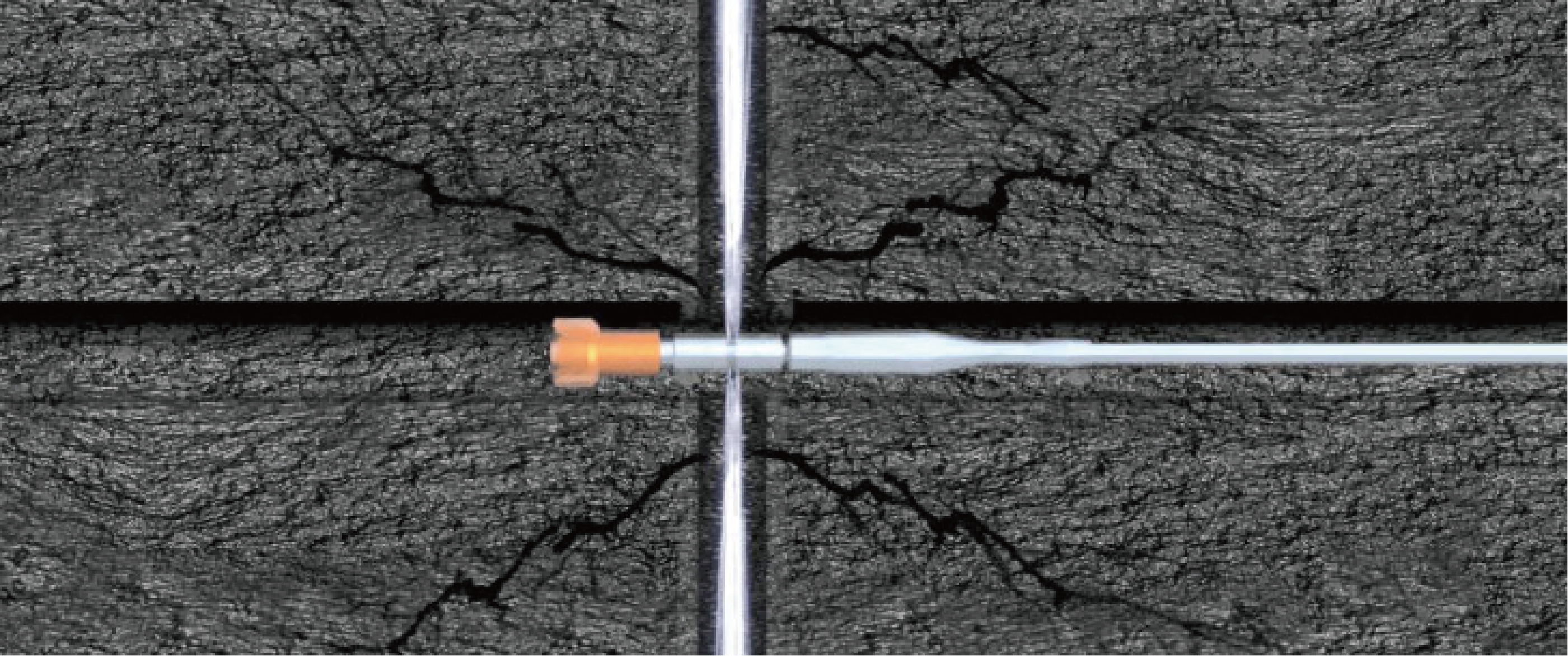

高压水射流持续冲击下,煤体由于冲击力与孔隙压力不断从基体中剥蚀,当射流速度衰减至煤体强度以下时达到最大切割深度,此时冲击力与孔隙压力不足以使煤体继续剥离,射流切割效果如图1所示。

图1 高压射流割缝效果示意

Fig.1 Schematic of high pressure water jet

slotting effect

1.1.2 煤层超高压水力割缝装置

超高压水力割缝装置由浅螺旋钻杆、超高压旋转水尾、高压清水泵、远程操作台、高低压转换割缝器、超高压软管、金刚石复合片钻头等组成。割缝装置具备钻割一体化功能,实现100 MPa超高压水力割缝,能够在坚硬煤体内部切割1.0~1.5 m缝槽,有效弱化煤体整体结构、消除局部煤岩体应力集中、增加煤层渗透率,成套设备如图2所示。

图2 超高压水力割缝装置

Fig.2 Ultra-high pressure water jet slotting device

1.2 煤体割缝对地应力卸压原理

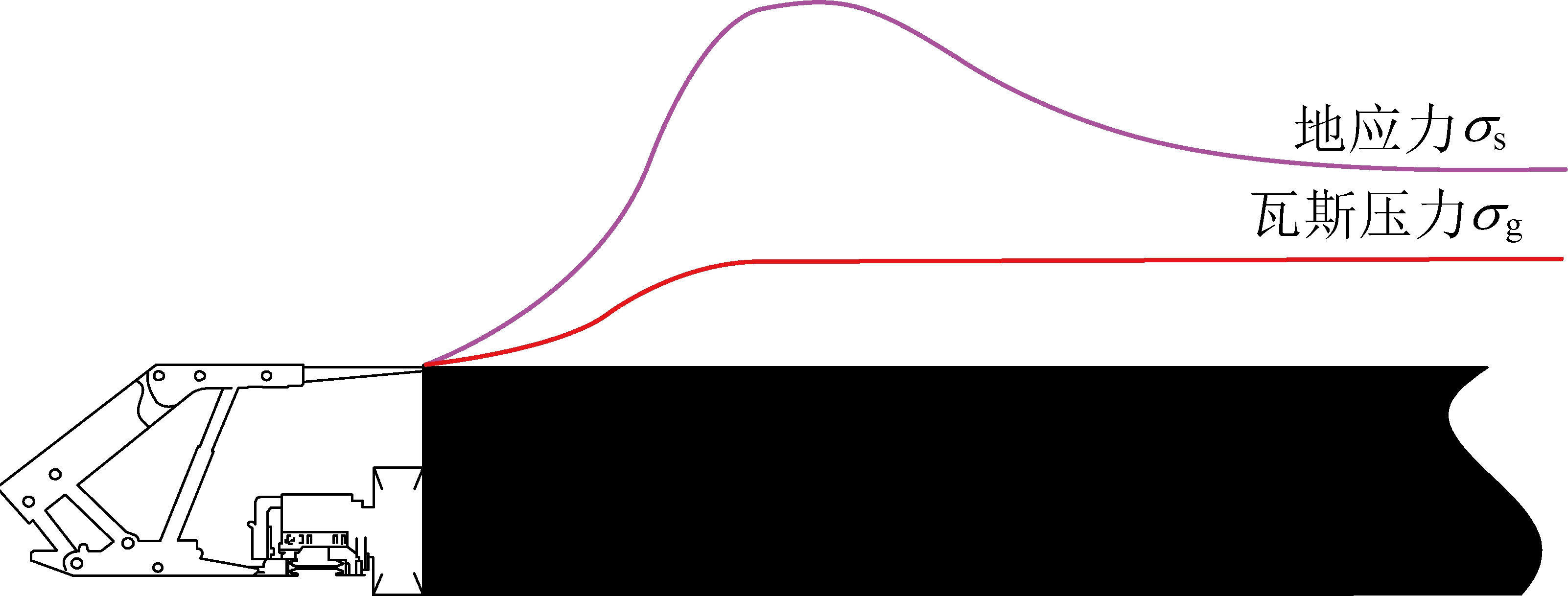

采掘空间形成后随着工作面不断推进,采煤工作面前方产生应力集中,此时工作面近场载荷包括采动压力产生应力载荷以及煤层瓦斯压力,如图3所示。

图3 采煤工作面载荷分布

Fig.3 Load distribution of stope

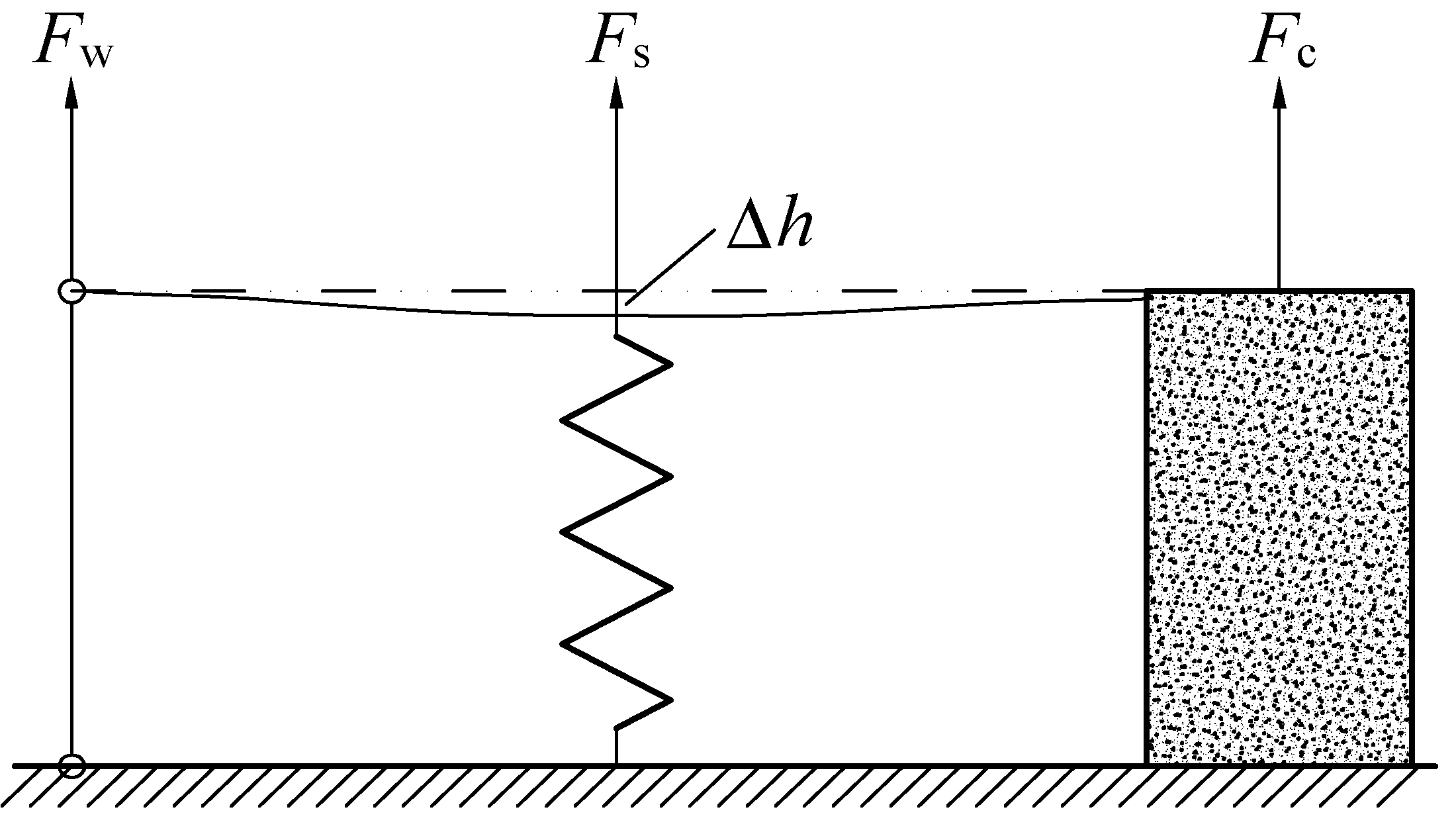

为消除采掘工作面前方的应力集中现象,可采用超高压水力割缝技术切割破坏煤岩的完整性,当大量煤体被射流切割并运移出煤层后,煤层顶板部分失去支承压力,在矿压作用下产生沉降,此时工作面受力状态为支架支撑压力Fw、割缝区支承压力Fs、以及原始煤岩支承压力Fc,如图4所示。

图4 割缝区域煤体受力模型

Fig.4 Stress model of coal in water jet slotting area

在采煤工作面超前压力前方提前采取割缝卸压措施,割缝后由于射流冲击大量煤体被切割剥离,顶板此时沉降量为Δh,假设工作面综采支架支撑高度不变,且忽略未割缝煤体在顶板压力下垂直方向上微小变形,此时约束条件为

(8)

式中:ΔHw为工作面顶板下沉量,m;ΔHc为未扰动区域顶板下沉量,m;ΔHs为割缝区域顶板下沉量,m;Δθc为未扰动区顶板转角,(°)。

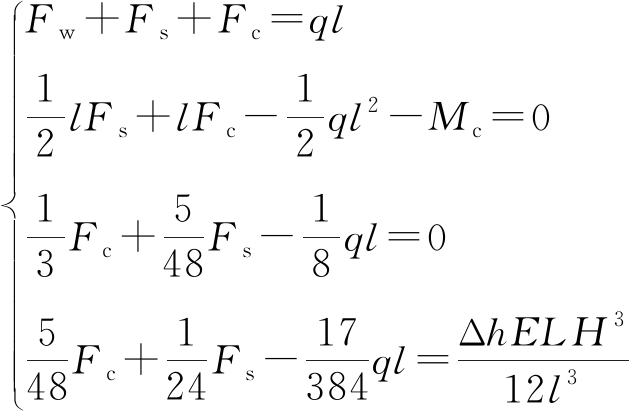

由上述约束条件,在工作面综采支架、割缝卸压区、煤体支承区形成的系统中,可得

(9)

式中:Fw为综采支架支撑力,N;Fs为割缝区域煤体支承压力,N;Fc为未割缝区域煤体支承压力,N;Mc为未割缝区域直接顶转矩,N·m;l为割缝区域长度,m;q为顶板压力,Pa;E为直接顶刚度,Pa;L为钻孔割缝段长度,m;H为直接顶高度,m。

因此可得出割缝措施后顶板沉降高度Δh同割缝区域煤体支承压力Fs对应关系为

(10)

由式(10),实施割缝后由于割缝区域沉降,上覆岩层压力转为主要由未被割缝破坏区域的煤体承担,并且割缝卸压区沉降高度越大,割缝区域煤体支承压力越低。因此超高压水力割缝技术能有效使超前压力区煤体应力卸压,改善煤体应力状态。

1.3 煤体割缝对瓦斯压力卸压原理

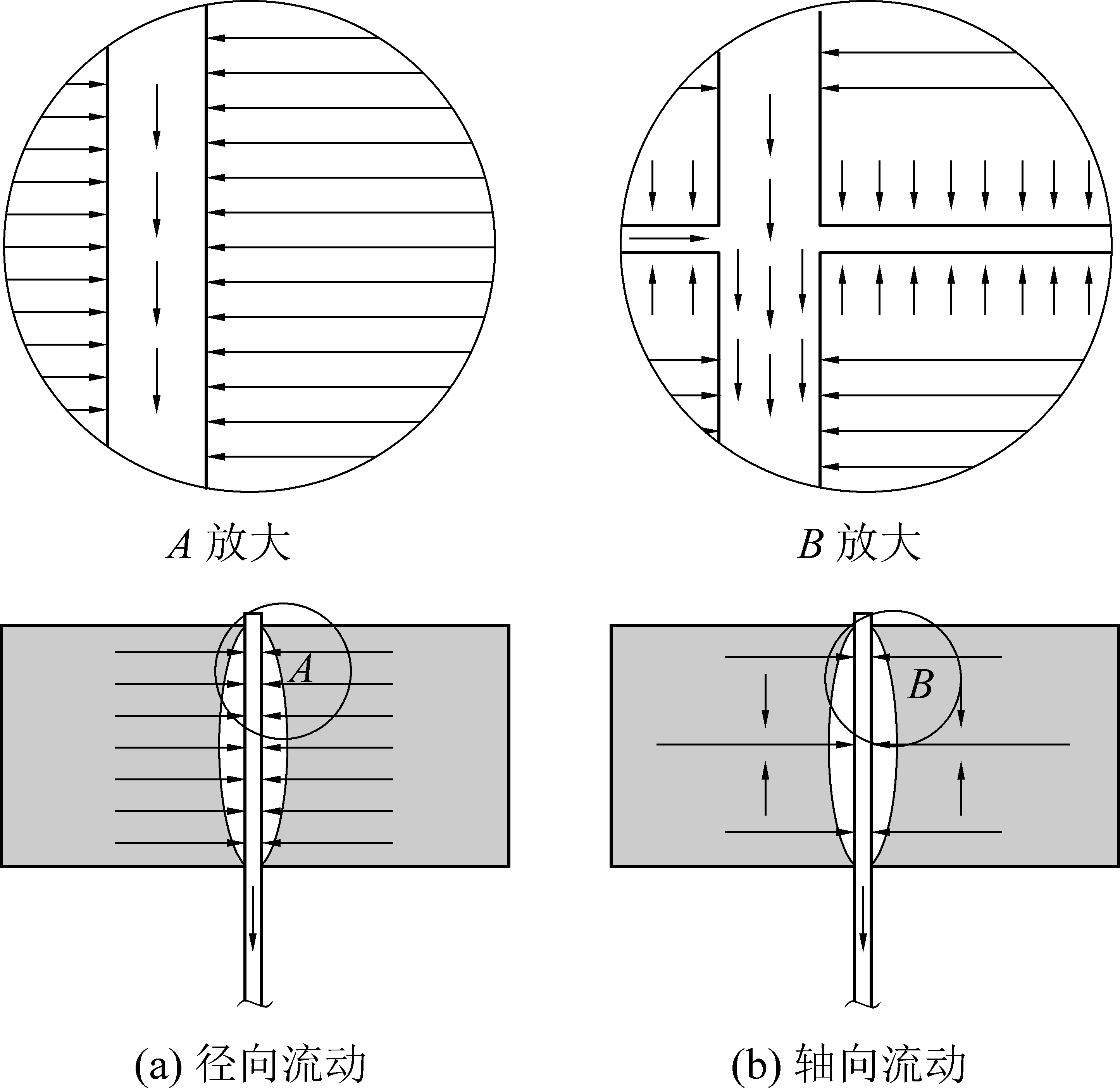

高压射流切割煤体同时改变钻孔瓦斯抽采模式,为瓦斯提供新的渗流路径。未割缝时,解吸瓦斯由煤层向钻孔内运移,未割缝钻孔瓦斯抽采符合径向流动模式,瓦斯抽采流量为

(11)

式中:Q1为未割缝钻孔单位长度瓦斯涌出量,m3/d;R1为钻孔半径,m;R0为煤层半厚度,m;p0为煤层瓦斯压力,MPa;p1为钻孔抽采负压,MPa;λ1为未割缝煤层透气性系数,m2/(MPa2·d)。

钻孔割缝形成新的自由面,使解吸瓦斯既可以沿钻孔径向流动也可以沿轴向向缝槽内流动,产生径向流动及轴向流动2种模式,如图5所示。此时割缝钻孔瓦斯抽采流量[33]为

(12)

式中:Q2为割缝钻孔单位长度瓦斯涌出量,m3/d;λ2为割缝煤层透气性系数,m2/(MPa2·d);L0为相邻缝槽间距,m;r为割缝半径,m。

图5 割缝钻孔瓦斯流动模式

Fig.5 Gas flow pattern of slotting drilling

被切割煤体在上覆岩层压力下产生弹塑性变形,煤层地应力得到释放,煤体渗透率因而同步大幅增加。当游离瓦斯不断抽出,煤体原有吸附-解吸平衡被打破,随着瓦斯含量迅速减小,煤层瓦斯压力大幅降低,在煤岩与瓦斯动力灾害危险区域执行割缝措施,能有效实现瓦斯压力快速卸压。

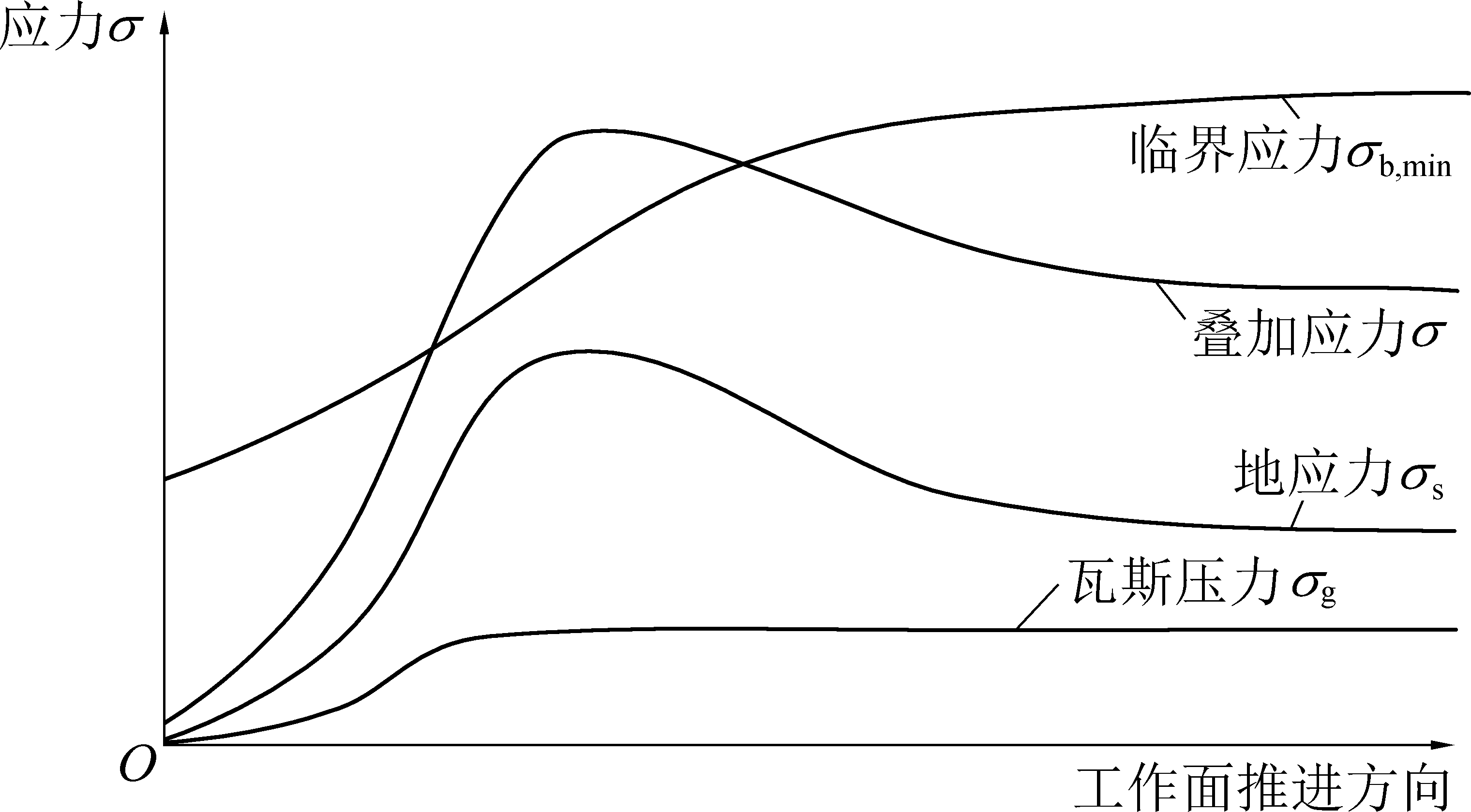

煤岩与瓦斯动力灾害致灾动力来源包括由超前压力、采动压力形成的应力载荷σs以及煤层内游离瓦斯形成的瓦斯压力σg。根据理论分析,复合型灾害发生临界条件[34]为上述合力超过与临界压力σb,min

σs+σg≥σb,min

(13)

式中:σs为煤岩体承受的应力;σg为煤层瓦斯压力;σb,min为复合灾害发生临界应力。

超高压水力割缝技术在钻孔附近切割缝槽,一方面破坏煤体的完整性并削弱煤体的强度,缝槽附近煤体向着缝槽空间内产生蠕变现象,使得煤体原始积聚的压力势能转化为弹塑性变形,从而缓解采掘空间附近的应力集中现象,降低煤层的应力载荷。

图6 复合型灾害发生机制

Fig.6 Mechanism of composite disaster

另一方面切割缝槽形成瓦斯运移通道,改善钻孔瓦斯抽采模式,煤体变形卸压增加煤层渗透率,煤层瓦斯的快速抽采打破原有吸附平衡,迅速降低煤层的瓦斯压力,从地应力及瓦斯压力两个方面实现煤层双重卸压,从而实现对煤岩与瓦斯动力灾害的有效防治,如图7所示。

图7 复合型灾害治理效果示意 Fig.7 Schematic of composite disaster management effect

2 割缝卸压效应的分析

2.1 割缝煤层内应力卸压效果的模拟

通过受力分析初步得出,超高压水力割缝技术能实现煤层内卸压,利用FLAC3D软件对采煤工作面在射流割缝后应力演化过程进一步分析。

2.1.1 割缝煤体应力卸压模型

割缝钻孔围岩应力场模拟采用Mohr-Coulomb模型,模型网格从上到下为顶板岩层、煤层和底板岩层,模型尺寸10 m×15 m×10 m,网格数量222 600。参数:质量分数1 329 kg/m3、体积模量2.25 GPa、剪切模量1.50 GPa、黏聚力0.975 MPa、内摩擦角40°、抗拉强度0.825 MPa、最大主应力20 MPa。

图8 采面割缝模型

Fig.8 Water jet slotting model

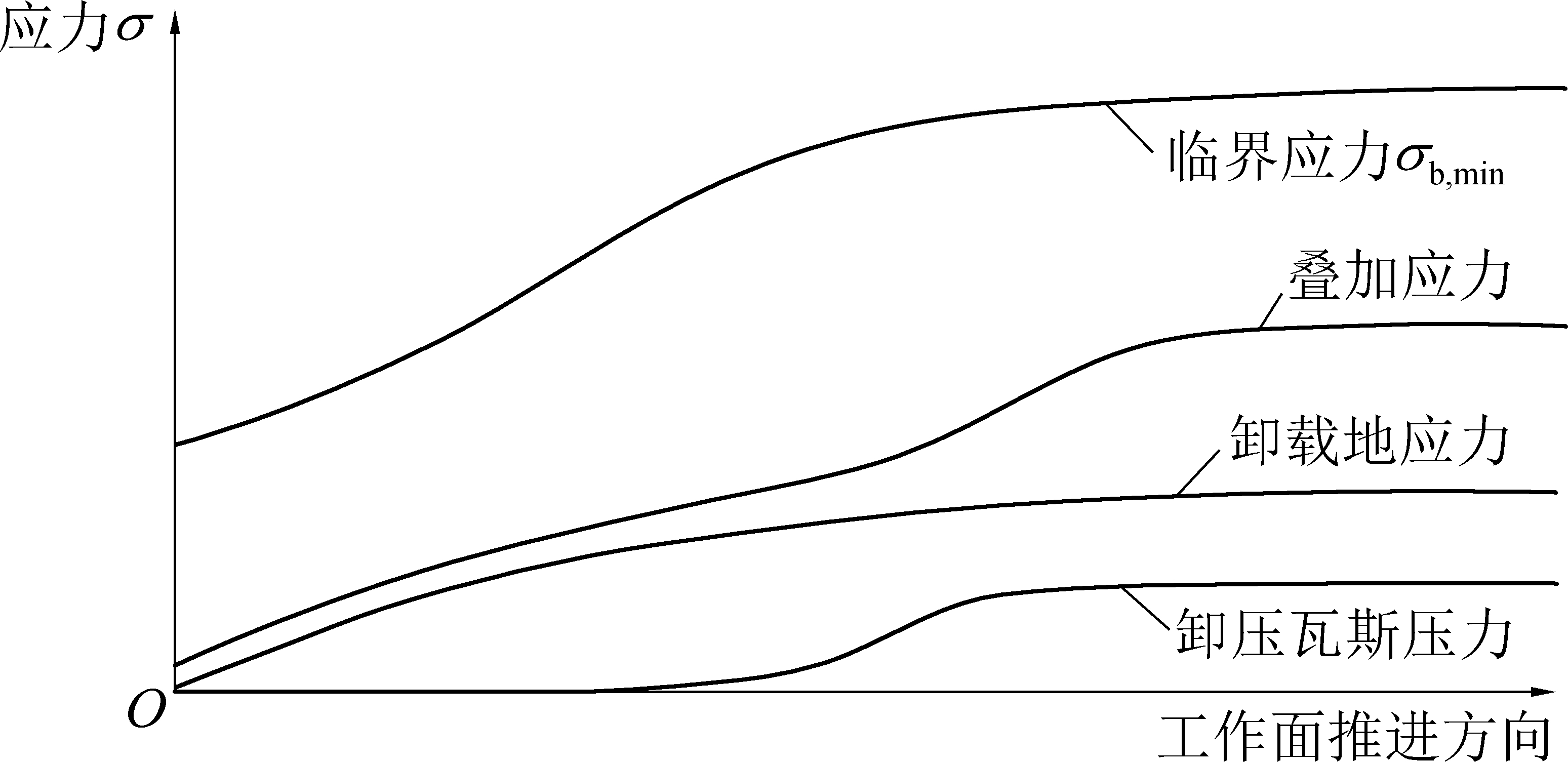

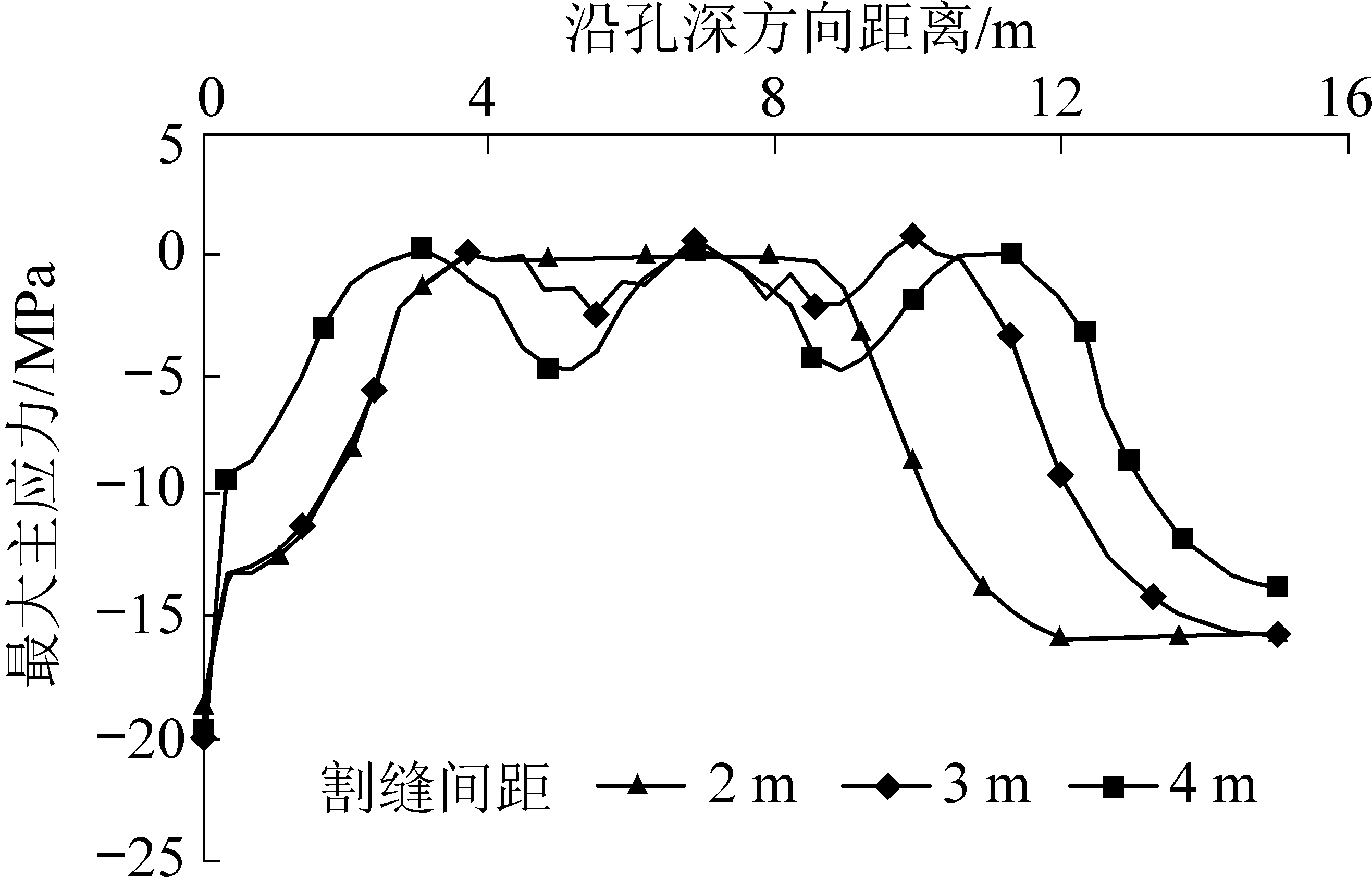

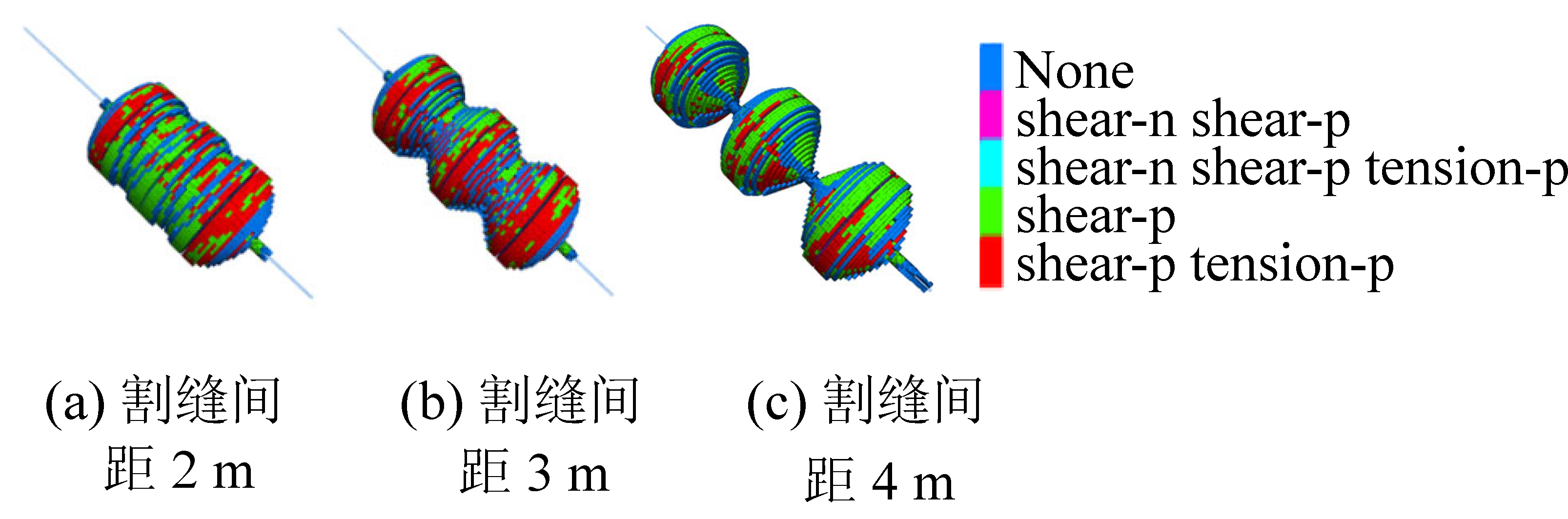

2.1.2 割缝煤体应力卸压特征

割缝后煤体内最大主应力、塑性区分布如图9—图11,射流切割形成缝槽破坏煤体内部应力平衡,产生局部卸压现象,缝槽附近产生一定程度的拉伸应力区,近缝槽处以拉伸破坏为主,远离缝槽处以剪切破坏为主,上覆岩层的压力势能以弹塑性应变的形式得到释放,从而改善工作面煤层的应力环境,降低煤岩与瓦斯动力灾害发生危险。

图9 割缝煤体最大主应力云图

Fig.9 Cloud chart of maximum principal stress of slotting coal

图10 割缝煤体最大主应力

Fig.10 Maximum principal stress of slotting coal

模拟完成后提取割缝煤体最大主应力分析,当割缝间距为2.0 m时,割缝影响范围内最大主应力降低至0,并且割缝后应力卸压范围及塑性破坏区相互贯通,但是增加割缝措施执行期间埋钻风险,同时易导致钻孔后期塌孔。当割缝间距为3.0 m时,煤体塑性破坏区面积有所减小利于钻孔维护,同时割缝影响范围内最大主应力降低至2.49 MPa,煤体卸压率87%。当割缝间距为4.0 m时,相邻切割缝槽间存在未充分卸压区域,因从应力角度割缝间距应为3.0 m。

图11 割缝煤体塑性区分布云图

Fig.11 Distribution of plastic zone of slotting coal

2.2 割缝后瓦斯压力卸压的模拟分析

2.2.1 割缝煤体瓦斯渗流模型

基于双重孔隙介质假设建立气-固耦合模型,模型尺寸10 m×15 m×10 m,基质孔隙率0.06、裂隙孔隙率0.012、极限吸附体变形量0.04、绝对渗透率1×10-17m2、煤基质弹性模量8 139 MPa、煤骨架体积模量10 335 MPa。钻孔位于中心,割缝宽度30 mm。

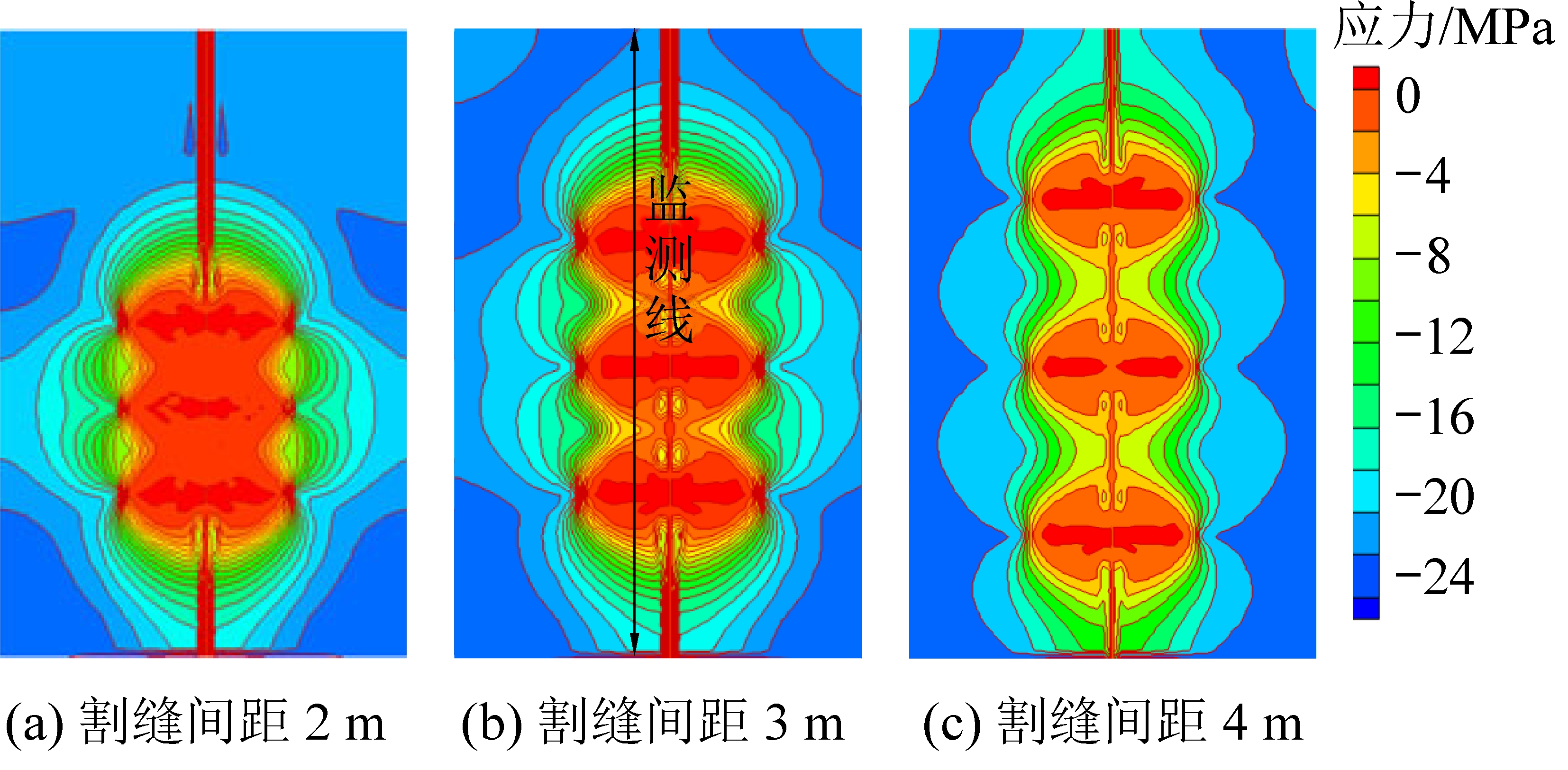

2.2.2 割缝煤体瓦斯压力卸压特征

钻孔割缝后煤层瓦斯流动模式发生明显变化,由割缝前径向流动转变为向钻孔的径向流动以及向缝槽的水平流动结合的复合流动如图12所示。

图12 割缝钻孔瓦斯流动方向

Fig.12 Gas flow direction of slotting drilling

割缝钻孔附近煤体瓦斯压力迅速降低,割缝影响范围以外,钻孔抽采对瓦斯压力下降幅度影响明显衰减。同应力卸压特征类似,切割缝槽间煤体瓦斯压力卸压速度最快,随着切割缝槽间距增大,煤体瓦斯压力逐渐增加。

不同割缝间距下瓦斯压力分布如图13所示,割缝间距为2~4 m时,割缝钻孔抽采30 d后煤层瓦斯压力大部分降低至0.1 MPa,割缝间距2 m时,部分卸压区域重合;割缝间距4 m时存在未充分卸压区域,因此由瓦斯治理角度考虑,煤层超高压水力割缝间距应为3 m。

图13 不同割缝间距钻孔抽采30 d瓦斯压力云图

Fig.13 Gas pressure nephogram of drilling with different slotting spacings in 30 days of drainage age

3 水力化防治措施现场应用

3.1 试验地点概况

水力割缝卸压试验地点为胡家河煤矿402102综采工作面,煤层平均厚度20 m。煤层底板埋深570~670 m,密度为1.36 g/cm3,普氏系数1.8~2.4。试验煤层动态破坏时间39.80 ms、冲击能量指数7.73、弹性能指数6.49、单轴抗压强度24.27 MPa,工作面冲击地压危险性评估具有动力灾害发生危险。

工作面采用综合机械化放顶煤开采,开采高度3.5 m,放顶高度10.5 m,日产量11 600 t,煤层瓦斯压力0.40 MPa,瓦斯含量平均4.38 m3/t,瓦斯流量衰减系数0.034 d-1,开采瓦斯涌出量按式(14)计算。即

q1=k1k2k3Kf(x0-x1)

(14)

式中:q1为工作面相对瓦斯涌出量,m3/t;k1为围岩瓦斯涌出系数;k2为丢煤瓦斯涌出系数;k3为准备巷道预排影响系数;Kf为分层开采瓦斯涌出系数;x0为煤层原始瓦斯含量,m3/t;x1为残存瓦斯含量,m3/t。

由式(14)计算得工作面相对瓦斯涌出量为2.74 m3/t,绝对瓦斯涌出量为28.6 m3/min,因此依靠通风措施无法解决综采工作面高强度开采时的瓦斯治理问题。

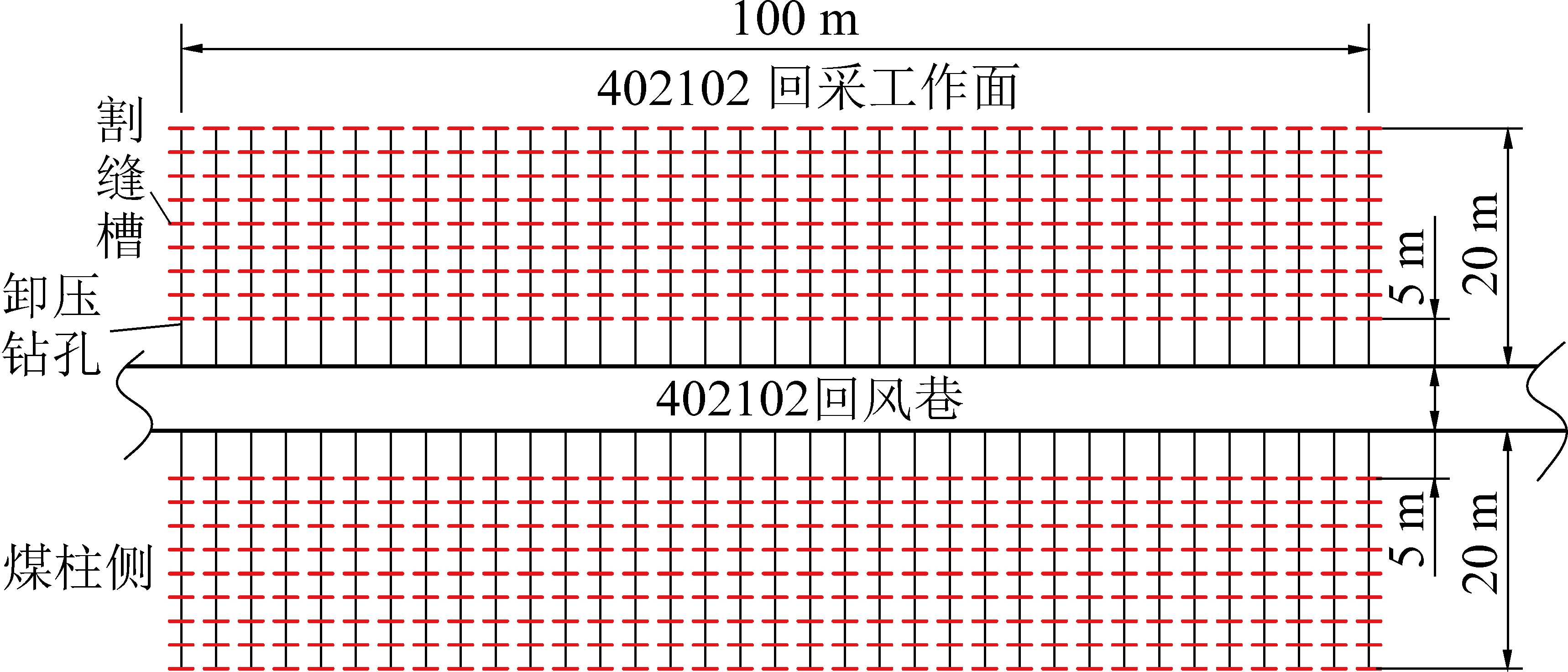

3.2 割缝区域地应力卸压试验

3.2.1 割缝卸压试验设计

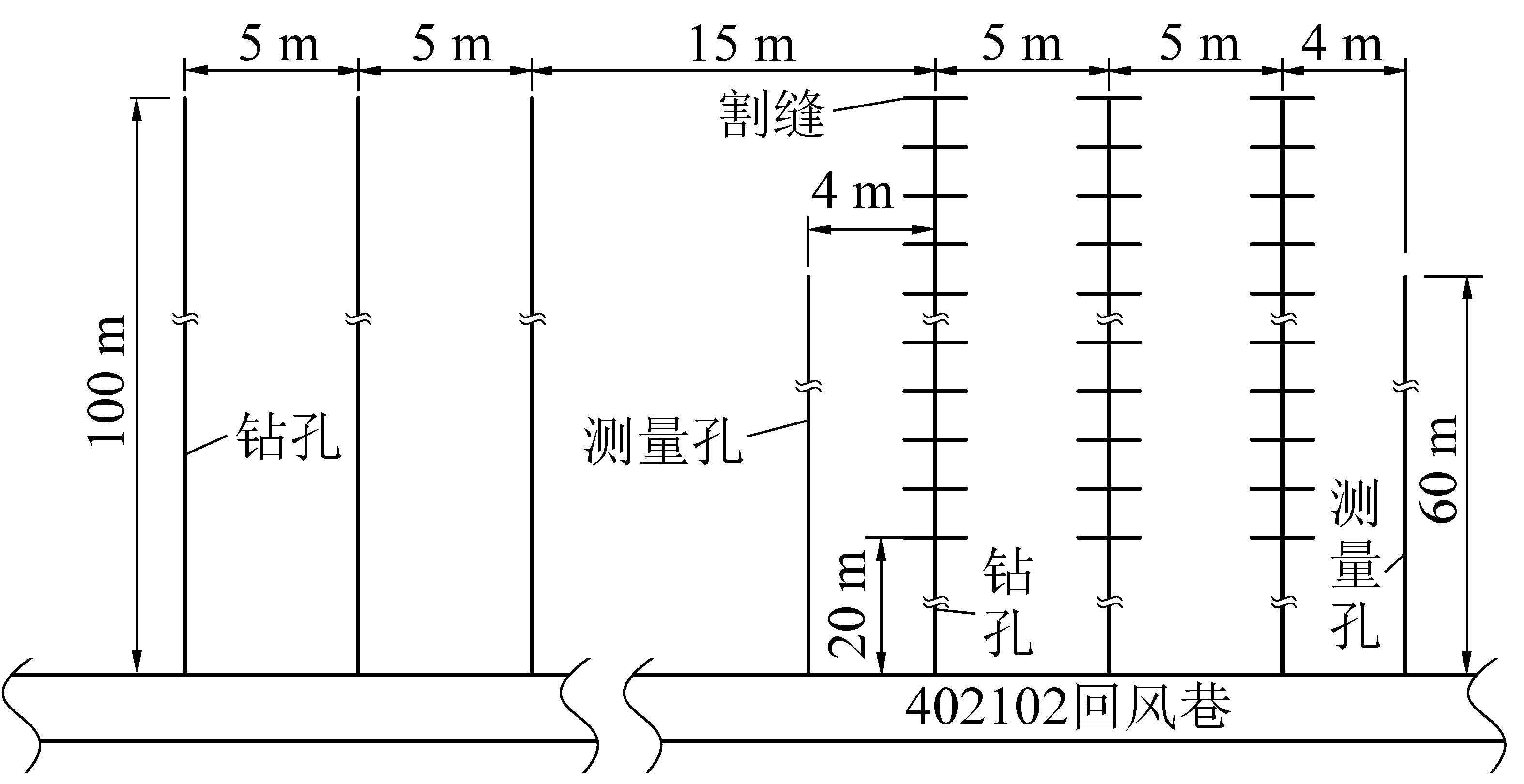

1)试验钻孔设计。超前工作面300~500 m地质条件稳定区域作为试验地点,在巷道两帮分别向采煤工作面方向及煤柱方向施工超前卸压钻孔。钻孔深度20 m、倾角10°、孔间距3 m,回采侧、煤柱侧各布置34个割缝卸压钻孔,如图14所示。

图14 割缝卸压试验钻孔示意

Fig.14 schematic of slotting pressure relief test drilling

2)割缝工艺。试验钻孔割缝间距3 m,由孔底开始切割,至孔口距离5 m位置,割缝压力100 MPa、割缝时间20 min。

3.2.2 区域监测系统布置

402102工作面采用微震、地音监测系统进行割缝卸压措施效果评价,微震系统布置2个微震探头和2个拾震器,地音系统布置4个地音探头,传感器安设位置如图15所示。

图15 监测传感器安装位置

Fig.15 Installation position of monitoring sensor

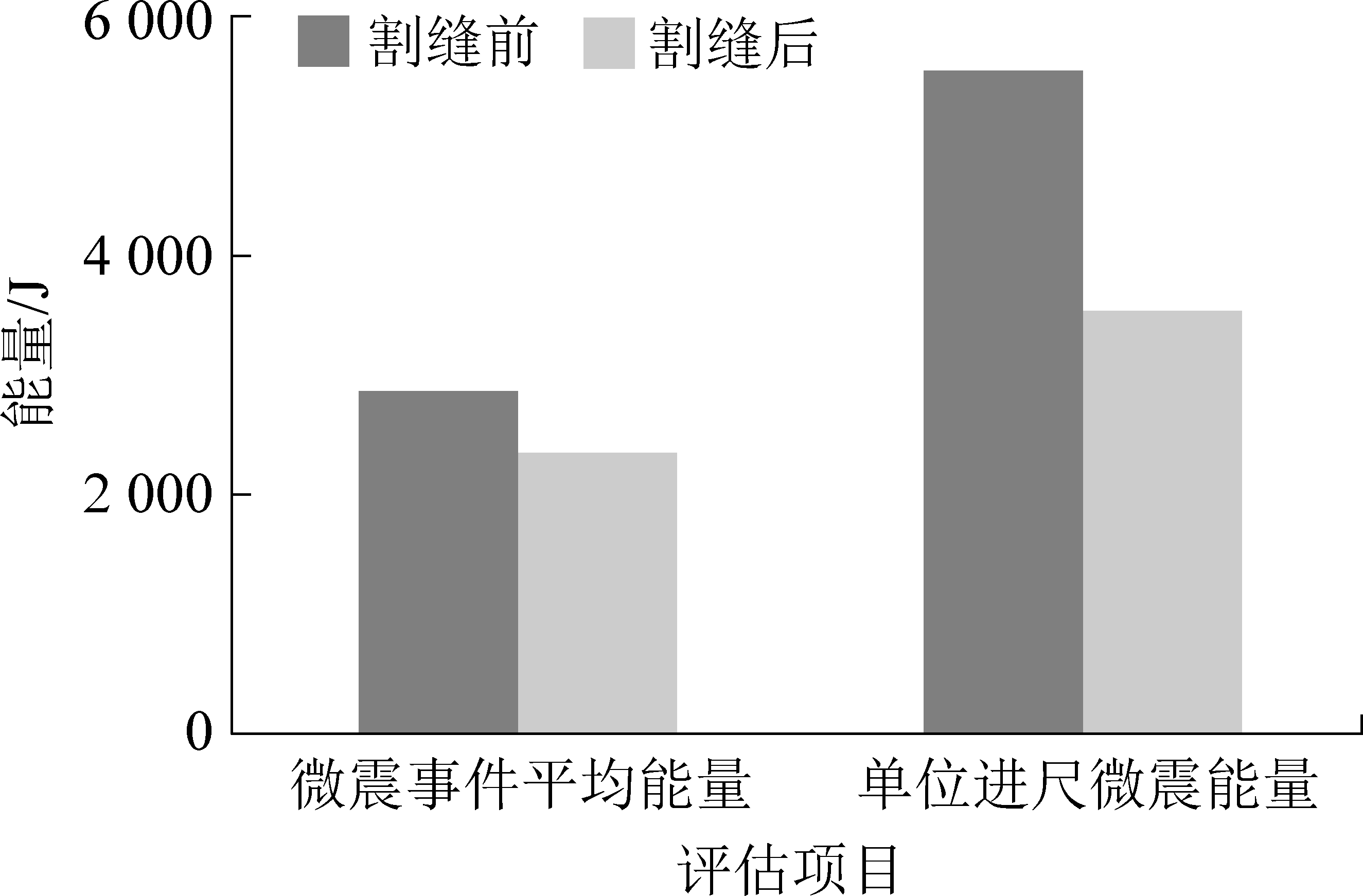

3.2.3 割缝卸压试验微震考察

1)考察指标。402102采煤工作面采用综合机械化放顶煤开采,回采过程中顶板活动剧烈,因此通过对比割缝前后能量为1 000 J以上微震事件以考察割缝卸压对综采放顶煤工作面超前支护段卸压效果。

2)效果考察。根据试验期间微震系统监测数据,试验对比区域平均微震事件能量2 850 J、单位进尺微震事件能量5 585 J/m;割缝措施执行区域平均微震事件能量2 325 J,单位进尺微震能量3 535 J/m,分别下降18%、37%,如图16所示。

图16 割缝卸压效果的微震评估

Fig.16 Microseismic evaluation of slotting pressure relief effect

3.2.4 地音系统监测数据考察

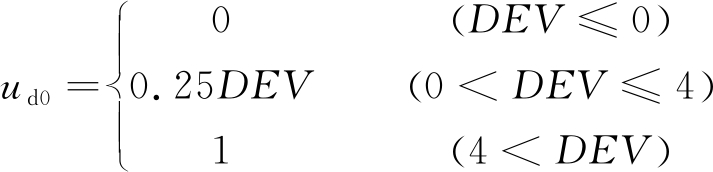

1)考察指标。综放工作面割缝卸压试验效果地音数据考察采用趋势评估法,通过归一化处理评估采掘空间危险状态,采掘工作面危险程度[35]ud为

(15)

(16)

式中:t为偏差持续小时数;DEV为地音能量偏差值。

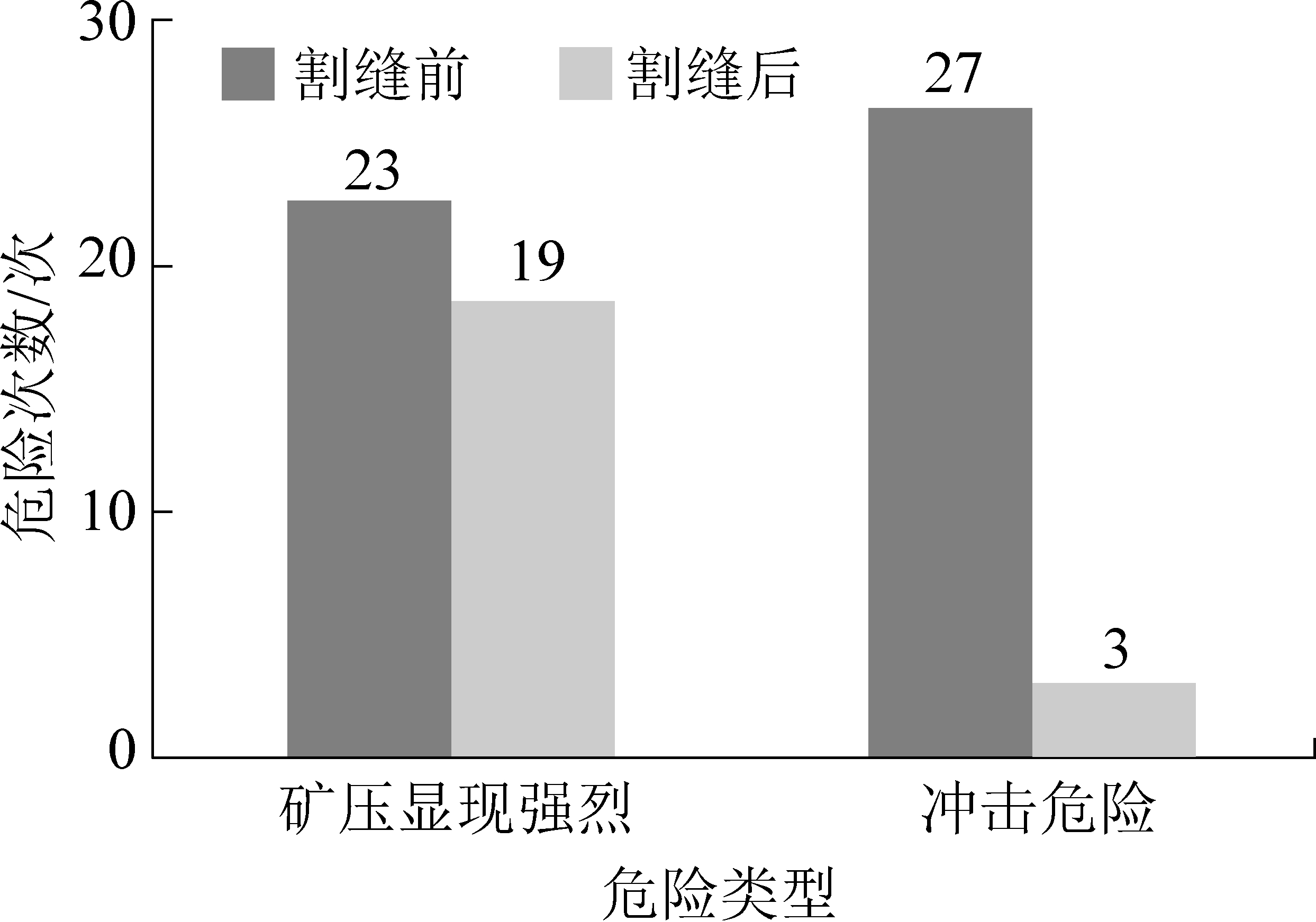

2)效果考察。通过考察试验区域以及对比区域地音数据,由地音趋势法评估工作面需采取措施次数、存在危险次数均得到显著降低,地音趋势法评估矿压显现强烈次数下降17%、存在危险次数下降89%,如图17所示。

图17 割缝卸压效果的地音评估

Fig.17 Geo-acoustic evaluation of slotting pressure relief effect

3.3 割缝区域瓦斯治理效果

3.3.1 试验钻孔设计

试验钻孔设计2组、每组3个,孔间距5 m,组间距15 m,孔深80 m、倾角2°~3°。一组执行割缝措施,由孔底每3 m切割一刀,至距煤壁20 m,对比组不割缝。割缝钻孔外4 m间距施工2个测量钻孔,用于测量割缝后10 、30 d时的煤层瓦斯压力,测压钻孔长度60 m、倾角2°~3°,如图18所示。

图18 割缝增透试验钻孔示意

Fig.18 Schematic of slotting antireflection test drilling

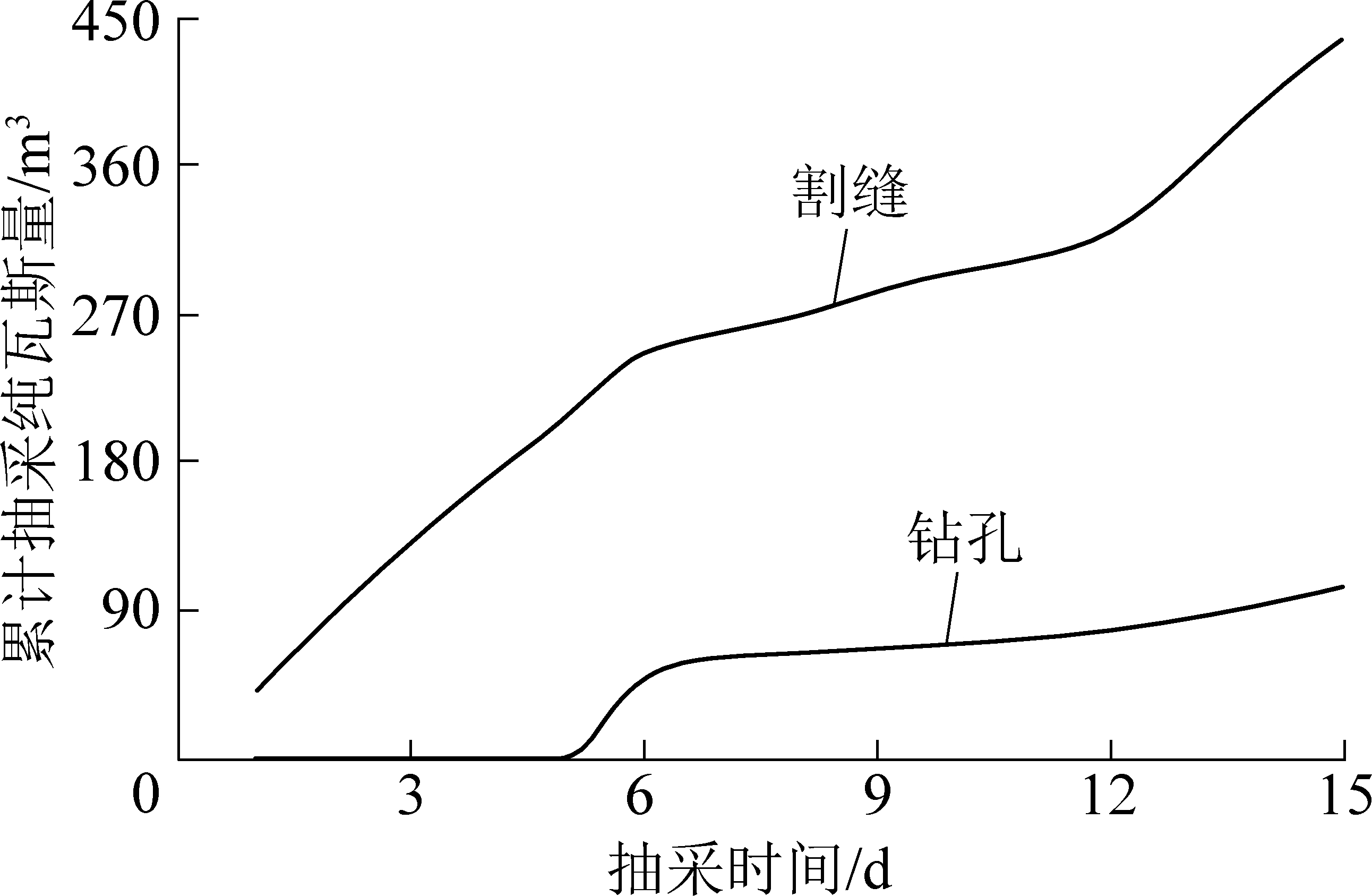

3.3.2 割缝抽采效果

1)瓦斯抽采。割缝钻孔及对比钻孔单孔平均瓦斯抽采纯量累计如图19所示。采用超高压水力割缝钻孔组、常规非割缝钻孔组单孔瓦斯抽采量分别为435.6 、106.1 m3,割缝钻孔单孔平均抽采量提升为常规非割缝钻孔单孔抽采量的4.1倍。

图19 割缝孔及对比孔瓦斯抽采纯量

Fig.19 Gas drainage pure quantity of slotted drilling and contrast drilling

2)瓦斯压力。试验前测量区域内原始瓦斯压力0.40 MPa,割缝抽采10 d后测量试验区域内瓦斯压力0.34 MPa,割缝30 d后测量试验区域内瓦斯压力读数0.22 MPa。

3)瓦斯含量。试验前割缝区域内原始瓦斯含量4.38 m3/t,割缝30 d后实测瓦斯含量2.8 m3/t,且工作面试验区域回采过程中未发生瓦斯超限现象。

4 结 论

1)通过材料力学理论建立了割缝区域煤体受力模型,获得顶板沉降高度与煤体支承压力对应关系,工作面超前应力集中区向深部转移;割缝后煤体产生弹塑性变形,渗透率提高,呈现出径向-轴向复合流动规律,煤层瓦斯含量、瓦斯压力快速降低;水力割缝可实现煤层应力、瓦斯双重卸压,降低煤岩动力灾害发生风险。

2)利用FLAC3D、COMSOL软件模拟了割缝缝槽间距2、3、4 m时应力、瓦斯压力双重卸压效应,缝槽合理间距为3 m,最大主应力降低至2.49 MPa、煤体塑性区面积较小利于钻孔维护,抽采30 d后缝槽间煤体瓦斯压力降至0.1 MPa以下。

3)胡家河矿402102工作面应用水力割缝技术后试验区平均微震事件能量下降18%、单位进尺微震能量降低37%,采用地音趋势法评估的矿压显现强烈次数下降17%,瓦斯抽采量提高4.1倍;应用表明割缝卸压技术能有效治理工作面煤岩与瓦斯动力灾害,丰富了深部煤矿高强度开采灾害治理技术手段。

[1] 齐庆新,窦林名. 冲击地压理论与技术[M]. 徐州:中国矿业大学出版社,2008.

[2] 李玉生. 冲击地压机理及其初步应用[J]. 中国矿业学院学报,1985,10(3):37-43.

LI Yusheng.Rockburst mechanism and its preliminary application[J]. Journal of China University of Mining & Technology,1985,10(3):37-43.

[3] 章梦涛. 冲击地压失稳理论与数值模拟计算[J]. 岩石力学与工程学报,1987,6(3):197-204.

ZHANG Mengtao. Theory and numerical simulation of rock burst instability[J]. Chinese Journal of Rock Mechanics and Engineering,1987,6(3):197-204.

[4] 窦林名,何学秋. 冲击矿压防治理论与技术[M]. 徐州:中国矿业大学出版社,2001:2-6.

[5] COOK N C G. A note on rock bursts considerated as a problem of stability [J]. Journal of the South African Institute of Mining and Metallurgy,1965,65:437-446.

[6] COOK N G W,HOEK E,PRETORIUS J P G,et al. Rock mechanics applied to the study of rock bursts[J]. South African Institute of Mining and Metallurgy,1966,66:435-528.

[7] 窦林名,白金正,李许伟,等. 基于动静载叠加原理的冲击矿压灾害防治技术研究[J]. 煤炭科学技术,2018,46(10):1-8.

DOU Linming,BAI Jinzheng,LI Xuwei,et al. Study on prevention and control technology of rockburst disaster based on theory of dynamic and static combined load[J] Coal Science and Technology,2018,46(10):1-8.

[8] 章梦涛,徐曾和,潘一山.冲击地压和突出的统一失稳理论[J].煤炭学报,1991,16(4):48-53.

ZHANG Mengtao,XU Zenghe,PAN Yishan. Unified instability theory of rock burst and outburst[J]. Journal of China Coal Society,1991,16(4):48-53.

[9] 陆菜平. 组合煤岩的强度弱化减冲原理及其应用[D]. 徐州:中国矿业大学,2008.

[10] 齐庆新,史元伟,刘天泉. 冲击地压粘滑失稳机理的实验研究[J]. 煤炭学报,1997,22(2):34-38.

QI Qingxin,SHI Yuanwei,LIU Tianquan. Experimental study on stick slip instability mechanism of rock burst[J]. Journal of China Coal Society,1997,22(2):34-38.

[11] 程远平,俞启香,周红星,等. 煤矿瓦斯治理“先抽后采”的实践与作用[J]. 采矿与安全工程学报,2006,23(4):389-392,410.

CHENG Yuanping,YU Qixiang,ZHOU Hongxing,et al. Practice and effectiveness of "draining gas before coal mining" to prevent gas from bursting[J]. Journal of Mining and Safety Engineering,2006,23(4):389-392,410.

[12] 程远平,付建华,俞启香. 中国煤矿瓦斯抽采技术的发展[J]. 采矿与安全工程学报,2009,26(2):127-139.

CHENG Yuanping,FU Jianhua,YU Qixiang. Development of gas extraction technology in coal mines of China[J] Journal of Mining and Safety Engineering,2009,26(2):127-139.

[13] 刘洪永,程远平,赵长春,等. 保护层的分类及判定方法研究[J].采矿与安全工程学报,2010,27(4):468-474.

LIU Hongyong,CHENG Yuanping,ZHAO Changchun,et al. Classification and judgment method of the protective layers[J]. Journal of Mining and Safety Engineering,2010,27(4):468-474.

[14] 程远平,周德永,俞启香,等. 保护层卸压瓦斯抽采及涌出规律研究[J]. 采矿与安全工程学报,2006,23(1):12-18.

CHENG Yuanping,ZHOU Deyong,YU Qixiang,et al. Research on extraction and emission laws of gas for pressure-relief in protecting coal seams[J]. Journal of Mining and Safety Engineering,2006,23(1):12-18.

[15] 林柏泉,刘 厅,邹全乐,等. 割缝扰动区裂纹扩展模式及能量演化规律[J]. 煤炭学报,2015,40(4):719-727.

LIN Boiquan,LIU Ting,ZOU Quanle, et al. Crack propagation modes and energy evolution within slotting disturbed zone[J]. Journal of China Coal Society,2015,40(4):719-727.

[16] 李晓红,王晓川,康 勇,等. 煤层水力割缝系统过渡过程能量特性与耗散[J]. 煤炭学报,2014,39(8):1404-1408.

LI Xiaohong,WANG Xiaochuan,KANG Yong,et al. Energy characteristic and dissipation in transient process of hydraulic cutting seams system in coal seam[J]. Journal of China Coal Society,2014,39(8):1404-1408.

[17] 杨兆中,张 丹,易良平,等. 多层叠置煤层压裂裂缝纵向扩展模型与数值模拟[J/OL]. 煤炭学报:1-12[2020-11-22]. https://doi.org /10.13225/j.cnki.jccs.2020.1261.

YANG Zhaozhong,ZHANG Dan,YI Liangping,et al. Longitudinal propagation model of hydraulic fracture and numerical simulation in multi-layer superimposed coalbed[J]. Journal of China Coal Society.1-12[2020-11-22]. https://doi.org/10.13225/j. cnki. jccs. 2020. 1261.

[18] 王 利,孟兵兵,曹运兴,等. 水力压裂体积张开度模型[J]. 岩石力学与工程学报,2020,39(5):887-900.

WANG Li,MENG Bingbing,CAO Yunxing,et al. A volume opening model of hydraulic fracturing[J]. Chinese Journal of Rock Mechanics and Engineering,2020,39(5):887-900.

[19] 郭德勇,张 超,朱同功,等. 深孔聚能爆破起爆位置对煤层致裂增透的影响[J/OL]. 煤炭学报:1-13[2020-11-22]. https://doi.org /10.13225/j.cnki.jccs.2020.1078.

GUO Deyong,ZHANG Chao,ZHU Tonggong, et al. Effect of detonating position of deep-hole cumulative blasting on coal seam cracking and permeability enhancement[J]. Journal of China Coal Society:1-13[2020-11-22]. https://doi.org/10.13225/j.cnki.jccs.2020. 1078.

[20] 刘生龙,朱传杰,林柏泉,等. 水力割缝空间分布模式对煤层卸压增透的作用规律[J]. 采矿与安全工程学报,2020,37(5):983-990.

LIU Shenglong,ZHU Chuanjie,LIN Baiquan,et al. The effect of spatial distribution mode of hydraulic slotting on pressure relief and permeability enhancement of the coal seam[J]. Journal of Mining and Safety Engineering,2020,37(5):983-990.

[21] ZHANG Yongjiang,ZOU Quanle,GUO Lindong. Air-leakage model and sealing technique with sealing-isolation integration for gas-drainage boreholes in coal mines[J]. Process Safety and Environmental Protection,2020,140:258-272.

[22] 姜福兴,杨光宇,魏全德,等. 煤矿复合动力灾害危险性实时预警平台研究与展望[J]. 煤炭学报,2018,43(2):333-339.

JIANG Fuxing,YANG Guangyu,WEI Quande,et al. Study and prospect on coal mine composite dynamic disaster real-time pre-warning platform[J]. Journal of China Coal Society,2018,43(2):333-339.

[23] 袁 亮,姜耀东,何学秋,等. 煤矿典型动力灾害风险精准判识及监控预警关键技术研究进展[J]. 煤炭学报,2018,43(2):306-318.

YUAN Liang,JIANG Yaodong,HE Xueqiu, et al.Research progress of precise risk accurate identification and monitoring early warning on typical dynamic disasters in coal mine[J]. Journal of China Coal Society,2018,43(2):306-318.

[24] 窦林名,姜耀东,曹安业,等. 煤矿冲击矿压动静载的“应力场-震动波场”监测预警技术[J]. 岩石力学与工程学报,2017,36(4):803-811.

DOU Linming,JIANG Yaodong,CAO Anye,et al. Monitoring and pre-warning of rockburst hazard with technology of stress field and wave field in underground coalmines[J]. Chinese Journal of Rock Mechanics and Engineering,2017,36(4):803-811.

[25] 张永将,孟贤正,季 飞. 顺层长钻孔超高压水力割缝增透技术研究与应用[J]. 矿业安全与环保,2018,45(5):1-5,11.

ZHANG Yongjiang,MENG Xianzheng,JI Fei.Study and application of antireflection technology for ultra-high pressure hydraulic slitting of long bedding borehole[J]. Mining Safety and Environmental Protection,2018,45(5):1-5,11.

[26] 杨增强. 煤体高压射流钻割卸压原理及其防冲研究[D]. 徐州:中国矿业大学,2014.

[27] 张 啸,潘一山,李忠华. 高压水射流割缝防治冲击地压的实验研究[J]. 科学技术与工程,2010,10(6):1514-1516.

ZHANG Xiao,PAN Yishan,LI Zhonghua. A study of rockburst prevention by high-pressure water jet applied to cutting coal seam[J]. Science Technology and Engineering,2010,10(6):1514-1516.

[28] 李 超,李宝玉,陈 淼,等. 高压水射流割缝防治冲击地压的试验研究[J]. 矿山机械,2010,38(19):20-23.

LI Chao,LI Baoyu,CHEN Miao,et al. Experimental study of seam cutting with high pressure water jet for cintrolling rock burst[J]. Mining Machinery,2010,38(19):20-23.

[29] 池明波. 水力割缝防治忻州窑矿冲击地压试验研究[D]. 太原:太原理工大学,2015.

[30] 毛瑞彪,赵阳升,刘正和. 忻州窑矿水力割缝防治冲击地压效果分析[J]. 煤炭技术,2017,36(7):195-196.

MAO Ruibiao,ZHAO Yangsheng,LIU Zhenghe. Analysis on effect of hydraulic cutting in prevention of rockburst[J]. Coal Technology,2017,36(7):195-196.

[31] 尹亮亮. 煤层割缝防治冲击地压的机理及数值模拟研究[D]. 阜新:辽宁工程技术大学,2009.

[32] 尹亮亮,潘一山,李忠华,等. 高压水射流割缝防治冲击地压的数值模拟[J]. 科学技术与工程,2010,10(5):1225-1230.

YING Liangliang,PAN Yishan,LI Zhonghua, et al. Numerical simulation of rockburst prevention by high-pressure water jet applied to cutting coal seam[J]. Science Technology and Engineering,10(5):1225-1230.

[33] 张永将,黄振飞,李成成. 高压水射流环切割缝自卸压机制与应用[J]. 煤炭学报,2018,43(11):3016-3022.

ZHANG Yongjiang,HUANG Zhenfei,LI Chengcheng. Investigation and application of high pressure water jet annularity slotting self pressure release mechanism[J]. Journal of China Coal Society,2018,43(11):3016-3022.

[34] 窦林名,何学秋,REN Ting,等. 动静载叠加诱发煤岩瓦斯动力灾害原理及防治技术[J]. 中国矿业大学学报,2018,47(1):48-59.

DOU Linming,HE Xueqiu,REN Ting,et al. Mechanism of coal-gas dynamic disasters caused by the superposition of static and dynamic loads and its control technology[J]. Journal of China University of Mining & Technology,2018,47(1):48-59.

[35] 窦林名,何学秋,BERNARD Drzezls. 冲击矿压危险性评价的地音法[J].中国矿业大学学报,2000,29(1):85-88.

DOU Linming,HE Xueqiu,BERNARD Drzezls. AE method of evaluating the danger of rock burst[J]. Journal of China University of Mining & Technology,2000,29(1):85-88.