0 引 言

煤化工对缓解我国石油和天然气对外依存度,保障国家能源安全具有重要意义,煤气化是实现煤炭清洁高效转化的核心,在此过程中会产生大量的气化细灰。气化细灰有一定的热值,具有持水性强、残碳量高等问题,难以处理和直接利用[1]。目前,气化细灰的主要处理方式为露天堆放,对资源造成了一定的浪费,更成为制约煤化工产业发展的难题。

随着节能环保要求的进一步加强,近年来,一些学者对气化细灰基本特性及碳灰分离方式进行了研究。文献[2-4]发现粗渣表面的密实程度大于细渣,灰分熔融体经熔化、冷却后表面光滑、极少有孔洞出现,并具金属釉质光泽,残炭颗粒则表现出不规则形貌,或者与矿物烧结体夹杂共生,或者独立成体。VASSILEV等[5]研究指出灰渣中大部分为硅铝酸盐类的玻璃体物质和一些熔点高的未发生熔融去晶态化的矿物晶体。文献[6-7]对灰渣中残余有机质进行检测发现,气化灰渣仍具有一定的炭质,不仅造成了气化过程中热值的损失,同时阻碍了气化灰渣在水泥等工业中的应用,造成资源的浪费。潘婵婵等[8] 对气流床水煤浆气化细灰及原煤的热解特性与官能团特征进行研究发现,经过水煤浆气化后,原煤中大多种类的官能团结构部分分解,而稳定的醚结构、含氧杂环结构和羟基结构仅有小部分分解,同时新生成了酚醛结构、碳酸盐矿物质以及杂环芳香族化合物、酸酐等较稳定的含氧基团。

葛晓东[9]分别采用浮选柱和浮选机对气化细渣进行提质研究,结果表明,原料灰分50.73%,在浮选机中柴油用量9 kg/t、仲辛醇用量为4.5 kg/t以及矿浆浓度为40 g/L的条件下,可获得灰分为24.25%、产率为58.05%的浮选精矿产品,在浮选柱中采用与浮选机相同的药剂制度,可获得灰分23.66%、精煤产率为54.91%的浮选精矿产品,对比发现浮选柱对气化细渣的提质效果优于浮选机,这主要是因为浮选柱的微气泡更多,与颗粒碰撞几率更大,且气泡尺寸对气化细渣中微细粒级的回收具有促进作用。赵世永等[10]在单槽浮选机中对Texaco气化细渣进行试验,先将细渣全部磨至<0.5 mm,对柴油、仲辛醇制成乳化混合药剂浮选后,发现对浮选分离碳、灰过程有明显改善作用,进一步在浮选时加入超声波作用,精矿烧失量明显变化,最佳条件下,精矿烧失量53.07%,尾矿烧失量41.50%。杨玉芬等[11-12]采用“先分级,后分选”的工艺,实现了干法流态化方法进行脱碳的分层分选结果,其<0.074 mm的下层高灰分物料的最终产品产率为86.55%,碳含量<4.0%,工艺简单,能有效降低灰渣中的碳含量。

从近年来的研究结果可以得出,不同的细灰由于产生工艺、粒度分布及原煤特性的不同,导致的其基本物化结构和分离效果具有一定的差异性,以三峰级配工艺制得的水煤浆气流床气化工艺产生的细灰为研究对象,进行气化细灰碳分布规律及碳分离探索试验研究,结合气化细灰的物理化学性质分析结果,探讨细灰浮选试验机理。

1 试 验

选取中煤陕西榆林能源化工有限公司(简称中煤榆林)的气化细灰为研究对象,进行试验研究。中煤榆林采用水煤浆GE气化工艺,利用煤制备烯烃产品,气化细灰产量为140 m3/h。

1.1 样品性质分析

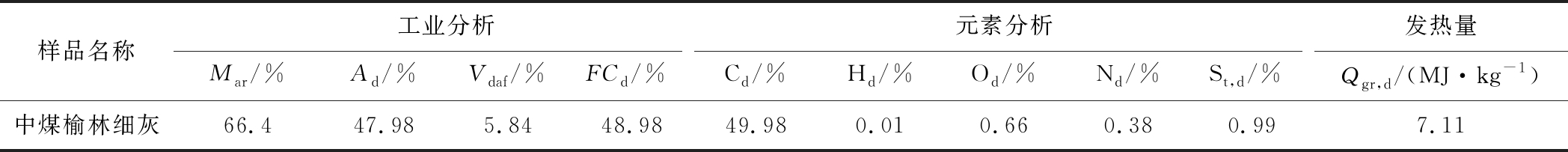

对中煤榆林气化细灰进行工业分析、元素分析、发热量,结果见表1。

表1 工业分析、元素分析和发热量

Table 1 Proximate analysis,ultimate analysis and calorific value

样品名称工业分析 元素分析发热量Mar/%Ad/%Vdaf/%FCd/%Cd/%Hd/%Od/%Nd/%St,d/%Qgr,d/(MJ·kg-1)中煤榆林细灰66.447.985.8448.9849.980.010.660.380.997.11

从表1可知,中煤榆林气化细灰灰分、固定碳含量较高,挥发分产率较低,全水含量较高为66.4%,具有一定的热值;细灰的有机组分中,主要为碳,氢和氧的含量较低,说明经过高温气化后,煤表面的含氧官能团和烷基侧链基本完全分解。粒度组成是影响可浮性的主要因素之一[13]。

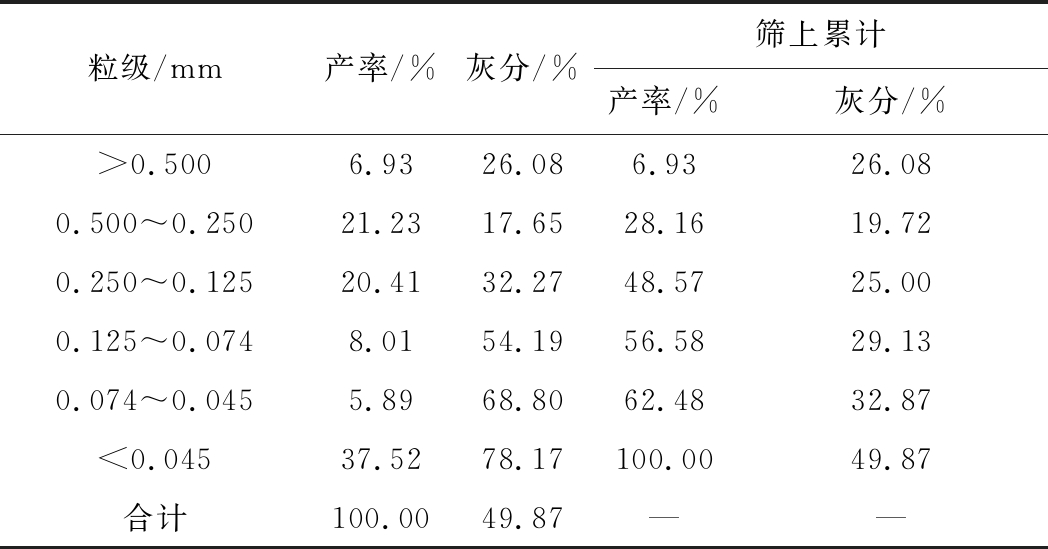

根据《煤炭筛分试验方法》规定取气化灰100 g,采用筛孔尺寸为0.500、0.250、0.125、0.074和0.045 mm 的标准套筛[14]分对样品进行粒度分析,结果见表2。

表2 粒度组成

Table 2 Grain size composition

粒级/mm产率/%灰分/%筛上累计产率/%灰分/%>0.5006.9326.086.9326.080.500~0.25021.2317.6528.1619.720.250~0.12520.4132.2748.5725.000.125~0.0748.0154.1956.5829.130.074~0.0455.8968.8062.4832.87<0.04537.5278.17100.0049.87合计100.0049.87——

从表2可知,气化灰样品的主导粒级小于0.045 mm,产率为37.52%,灰分为78.17%,这部分为高灰细泥;次主导粒级是0.250~0.500 mm,产率为21.23%,灰分为17.65%,相较于其他粒级灰分最低。其余各粒级灰分均大于25.00%。随着粒度的降低,样品灰分呈升高趋势,其中高灰细泥成为主导组分,在浮选过程中可能会产生这部分细粒级的夹带及对浮精产品的罩盖所带来的产品污染问题[15]。

1.2 气化细灰碳含量测定

按照《煤中碳和氢的测定方法》的要求,将一定量的气化细灰样品在氧气流中燃烧,生成的二氧化碳用二氧化碳吸收剂吸收,由吸收剂的增加量计算煤中碳的质量分数。样品中的硫和氯对碳测定的干扰在三节炉中用铬酸铅和银丝卷消除,在二节炉中用高锰酸银热解产物消除。氮对碳测定的干扰用粒状二氧化锰消除[16]。

1.3 气化细灰浮选试验

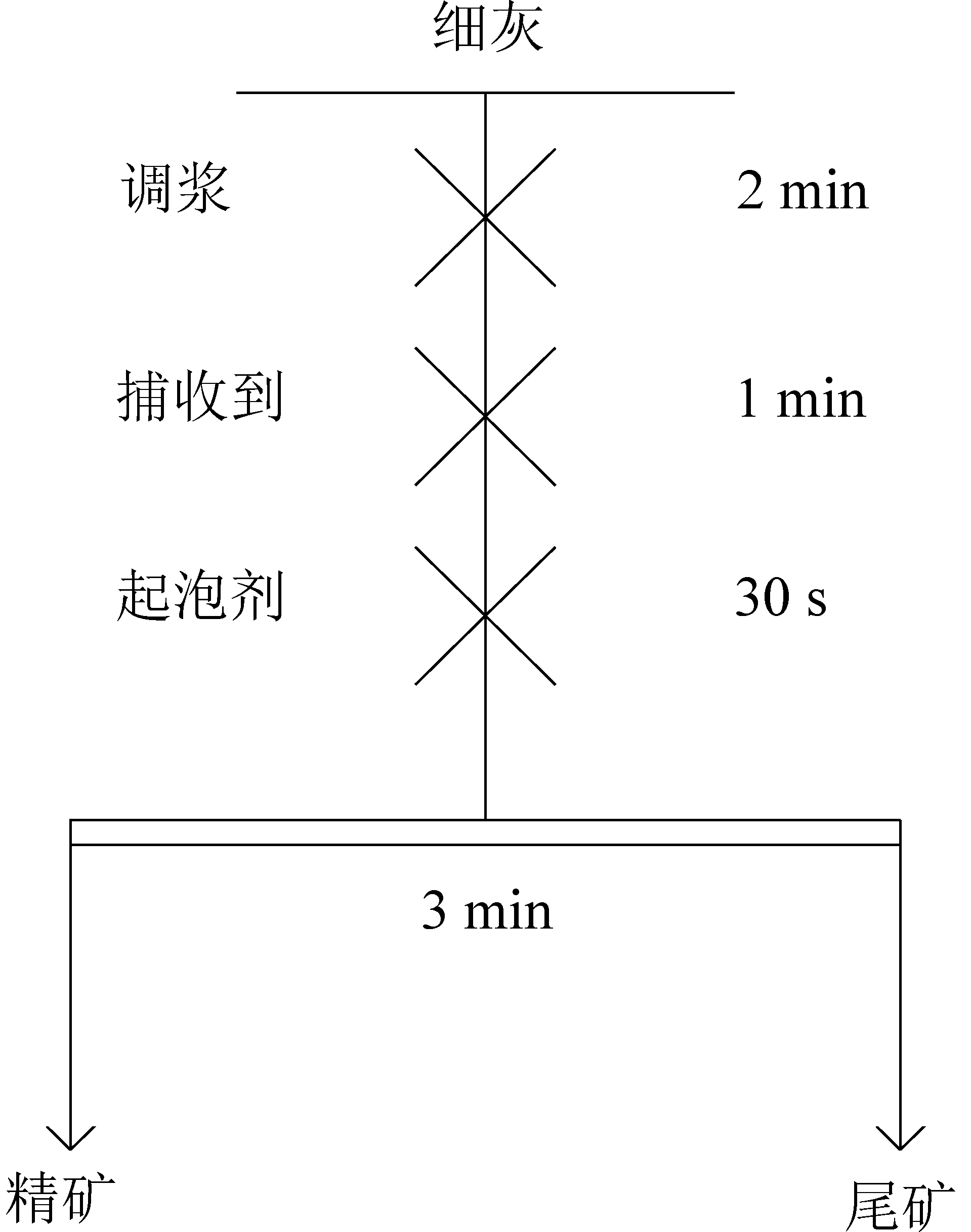

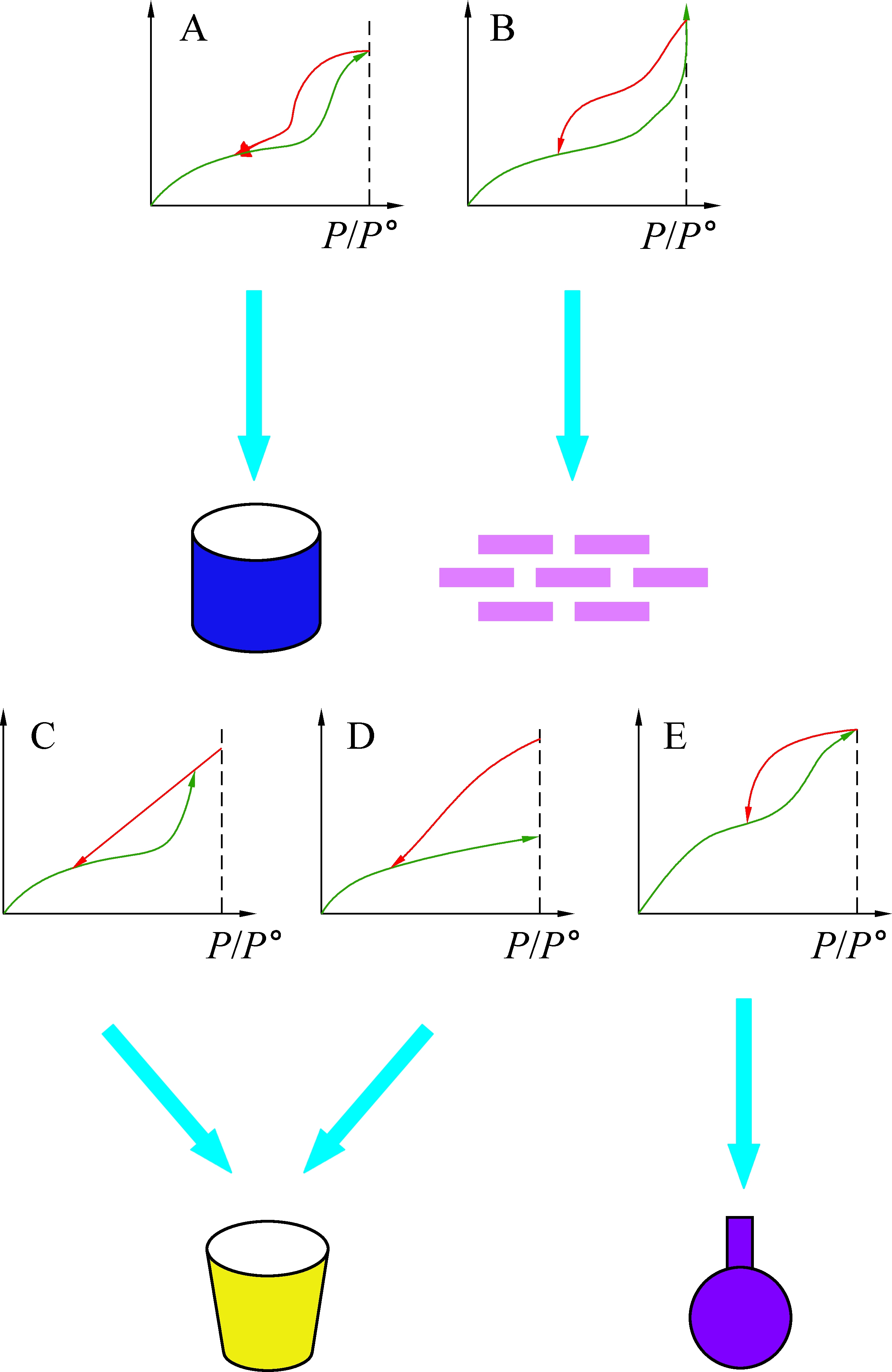

将细灰样品在80 ℃条件下烘干,烘干后样品混匀、缩分、装袋,每袋称取80 g待浮选备用。浮选采用XFD-1.0 L型实验室用单槽式浮选机进行浮选条件探索试验,浮选流程如图1所示。

图1 浮选流程

Fig.1 Flotation process

1.4 气化细灰的扫描电镜与能谱(SEM-EDS)分析

将空气干燥后的样品颗粒黏贴在导电胶带上,随后放入 SEM 中进行检测,SEM 的工作条件为:15 kV 的加速电压,0.1 nA 的电子束电流。EDS 主要用于元素的半定量分析,使用 ES Vision 软件获得 EDS 光谱,并且使用薄箔法将每种元素的X射线计数转换为原子或重量百分比,最低检测限为 0.1%。 EDS 的工作条件为 15 kV的电压,2 nA 的束电流和 10 mm 的工作距离。

1.5 气化细灰的矿物组成分析

采用日本理学 Rigaku Ultima IV型 X 射线衍射仪对原煤及灰渣的矿物质组成进行分析,Cu 靶辐射,电压 40 kV,电流 40 m A,扫描范围5°~90°,步距 0.1°,发射狭缝 1.0 mm,接收狭缝 0.2 mm。

1.6 气化细灰的氮吸附等温曲线与孔结构分析

利用康塔AUTOSORB IQ型全自动比表面及孔隙度分析仪(BET)对气化细灰颗粒的孔隙及其分布进行测定。将样品干燥,通过测定样品120 ℃下对N2的吸附和脱附获取样品孔隙信息。

1.7 气化细灰无机化学成分测定

煤样研磨至粒度小于0.074 mm,将煤粉压片后,使用日本岛律株式会社XRF-1800型荧光光谱(XRF)测定气化细灰的无机化学组成。X射线管靶管:铑靶(Rh);X射线管压:60 kV(Max):X射线管压, 150 mA (Max)。

2 结果与讨论

2.1 气化细灰浮选碳富集试验研究

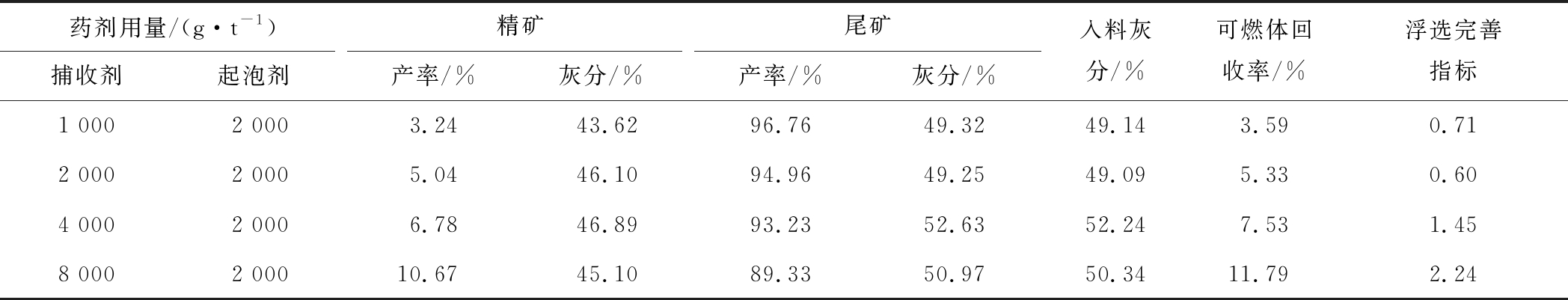

浮选药剂首先采用1号捕收剂以及1号起泡剂,其浮选条件:矿浆浓度为80 g/L,浮选机搅拌转速为1 800 r/min,充气量为0.2 m3/h,浮选时间为4 min。结果见表3。

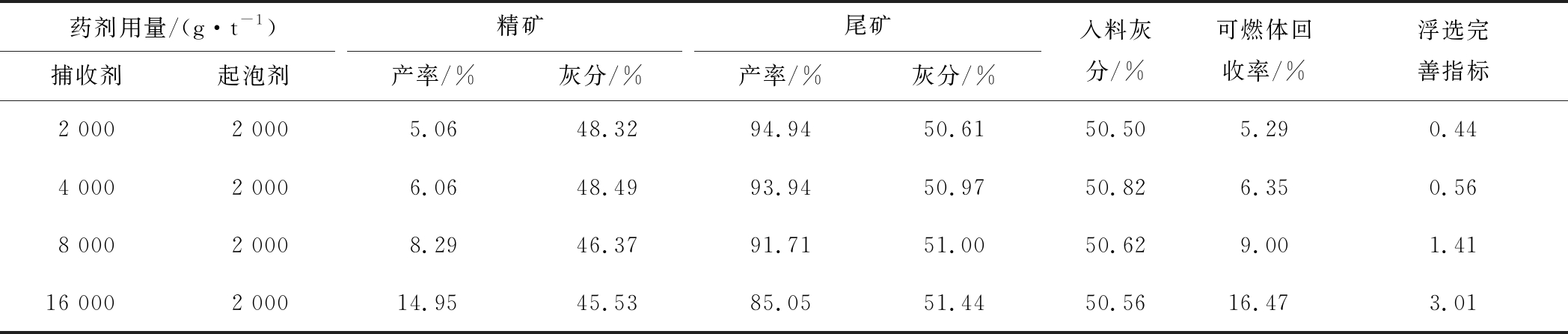

表3 1号药剂浮选探索试验结果

Table 3 Experimental results of No.1 reagent flotation

药剂用量/(g·t-1)精矿尾矿捕收剂起泡剂产率/%灰分/%产率/%灰分/%入料灰分/%可燃体回收率/%浮选完善指标1 0002 0003.2443.6296.7649.3249.143.590.712 0002 0005.0446.1094.9649.2549.095.330.604 0002 0006.7846.8993.2352.6352.247.531.458 0002 00010.6745.1089.3350.9750.3411.792.24

从表3可知,随着捕收剂用量由1 kg/t增至8 kg/t,精矿产率由3.24%增至10.67%,产率总体偏低;而精矿灰分与尾矿灰分并未有较大的差别。整体而言,1号药剂用量的增加可使精矿回收率略有上升,但仍然偏低,精矿灰分也相对较高,并未起到很好的分选作用。

通过使用1号药剂的浮选试验,发现浮选效果并不理想。在此基础上,选用了2号药剂进行了浮选探索,并增加了捕收剂和起泡剂用量。

浮选条件和浮选流程保持不变。2号药剂浮选探索试验结果见表4。

表4 2号药剂浮选探索试验结果

Table 4 Experimental results of No. 2 reagent flotation

药剂用量/(g·t-1)精矿尾矿捕收剂起泡剂产率/%灰分/%产率/%灰分/%入料灰分/%可燃体回收率/%浮选完善指标2 0002 0005.0648.3294.9450.6150.505.290.444 0002 0006.0648.4993.9450.9750.826.350.568 0002 0008.2946.3791.7151.0050.629.001.4116 0002 00014.9545.5385.0551.4450.5616.473.01

从表4可知:随着捕收剂用量由2 kg/t增至16 kg/t,精矿产率由5.06%增至14.95%,增幅约10个百分点,精矿灰分从48.32%降至45.53%。整体而言,在较高的药剂用量下,精矿的产率及灰分都难以达到要求。

从2组分选结果中可以得出,通过改变浮选药剂的种类及使用量,对气化细灰的浮选脱灰效果均不理想,即使在药剂用量较大的情况下,精、尾矿灰分数据接近,浮选完善指标很低,接下来对细灰样品进行物化特性分析,分析浮选作用机理并对细灰中碳富集的方法进行进一步探索。

2.2 气化细灰的表观形貌与微区组成

煤气化细灰的颗粒形貌与元素分布如图2所示,气化细灰中不仅存在不同形貌的无机颗粒,同时还含有较多独立的碳颗粒,大致可以分为不定型多孔网状的碳颗粒与圆球状或不规则絮状的无机颗粒2种。颗粒间相互夹杂,主要表现为较大的网状颗粒中嵌杂着圆球状的小球颗粒或不规则的絮状颗粒,部分球状或不规则颗粒独立存在。从EDS结果可以看出,玻璃态的圆球颗粒表面附着着大量的碳元素较难以浮选的手段剥离。

图2 气化细灰的表观形貌与元素分析

Fig.2 Apparent morphology and ultimate analysis of gasification fine ash

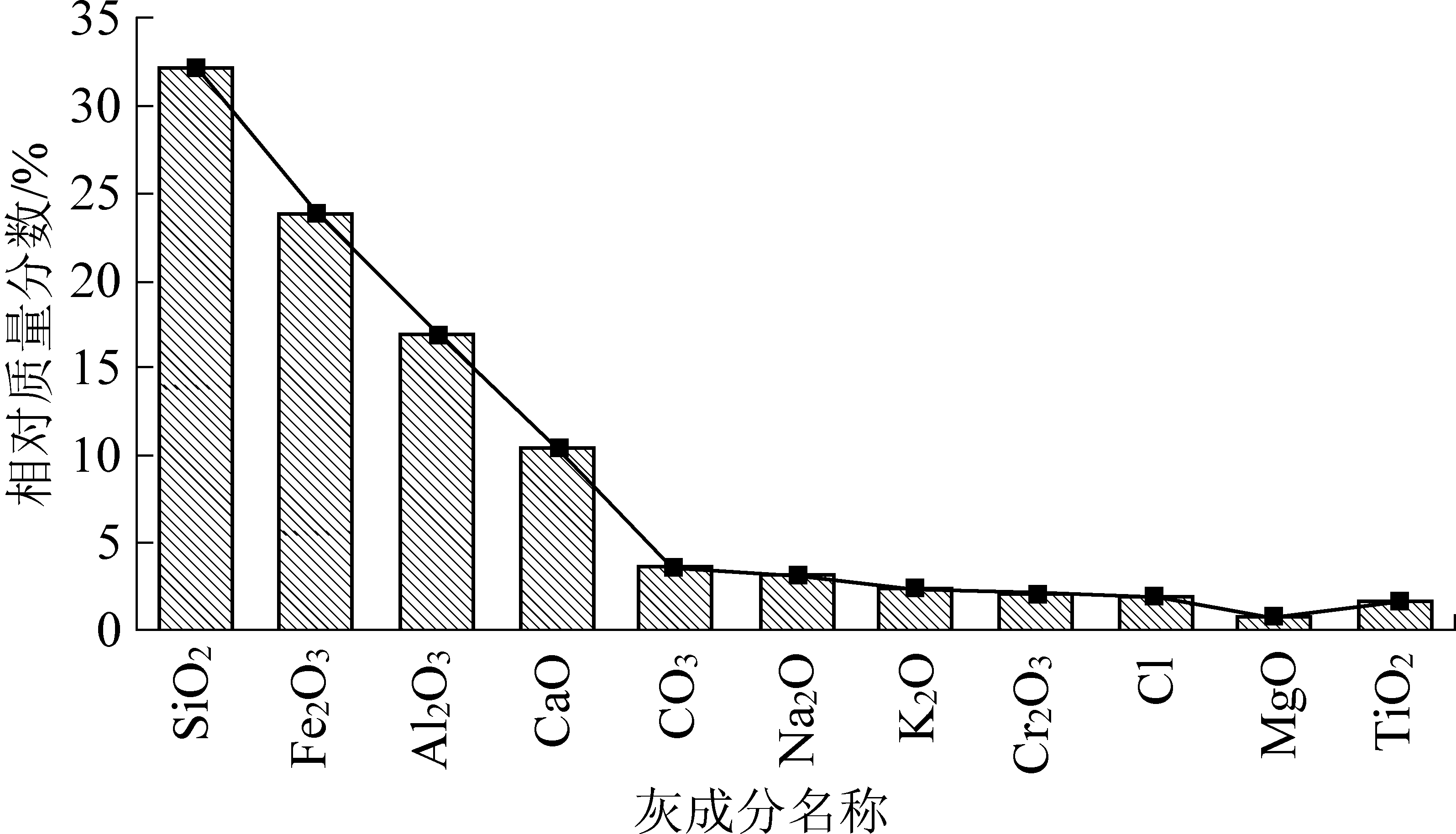

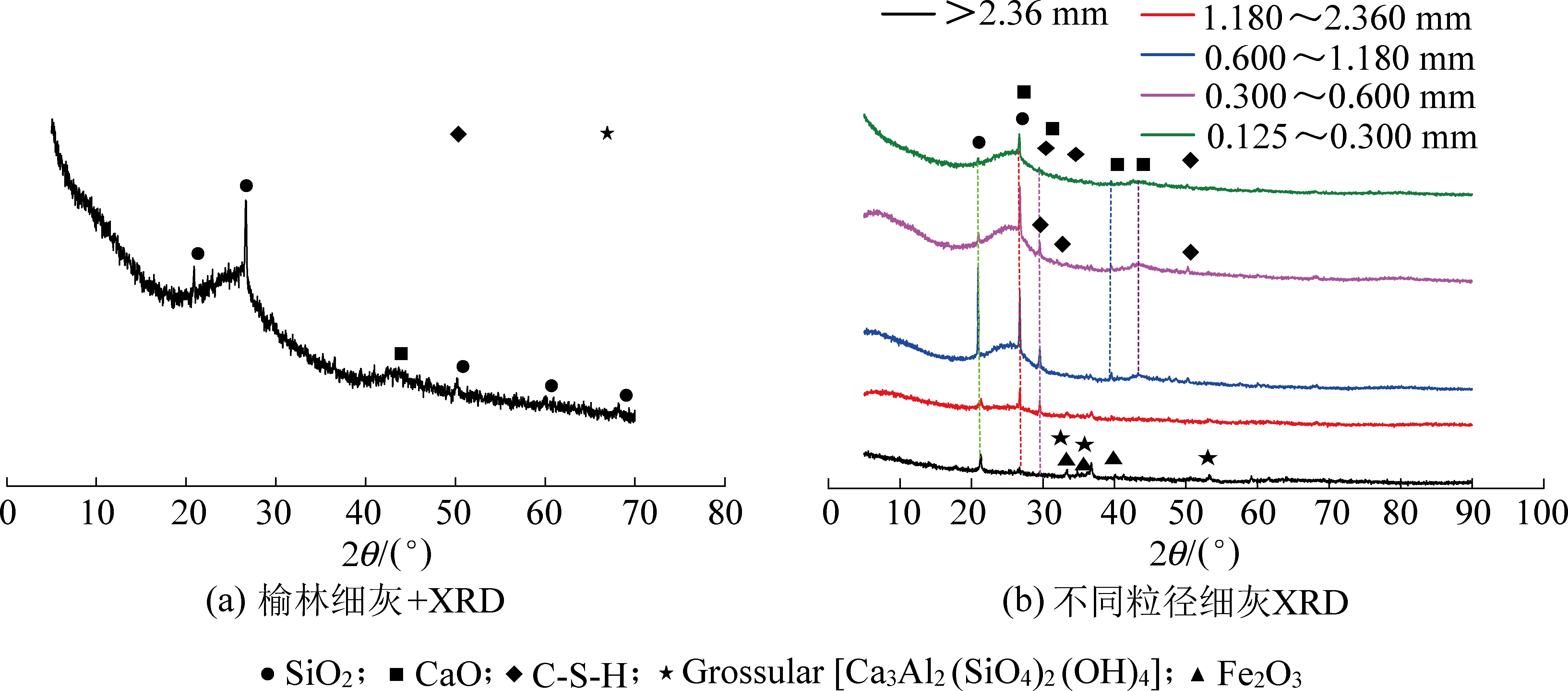

2.3 气化细灰的化学成分分析和矿物组成

中煤榆林气化细灰的化学成分分析和矿物组成与结果如图3和图4所示。气化细灰全组分样品的XRD谱图(图4a)显示煤气化细灰样品中主要晶相为石英相和少量的氧化钙,谱图中20°~40°附近处的鼓包峰说明煤气化细灰样品中含有大量的玻璃相,该部分非晶相为煤气化细灰主要矿相。玻璃相的形成主要是由于经过高温气化过程后仍处于熔融态玻璃相的渣直接进入水室经历骤冷过程形成的。从图4b筛分后的气化细灰矿物组成可以看出,粒径>2.36 mm的气化细灰主要有晶相氧化铁(Fe2O3)和钙铝榴石[Ca3Al2(SiO4)2(OH)4]组成,粒径为1.18~2.36 mm的气化细灰主要是由石英和氧化钙晶体组成,随着粒径的逐渐减小(<1.18 mm),气化细灰中的非晶态矿物相含量逐渐增加。

当粒径为125~600 μm时,通过XRD结果分析发现此时气化细灰中含有少量的水化硅酸钙(C-S-H)矿相,可以看出粒径较小的气化细灰自身发生了水化现象,因此说明气化细灰中非晶态矿相的活性相对较高。

结合气化细灰的表观形貌分析结果,从煤气化细灰的XRD分析结果可知,大部分球状颗粒为玻璃态的铝硅酸盐颗粒,还存在少量的石英颗粒,而颗粒较大的多孔网状部分多为气化细灰中未燃烧完全的碳颗粒或焦炭颗粒。

原煤中有机质气化后一些不具可燃性的矿物质在细灰中得到熔融富集,Si2+、Fe3+、Al3+、Ca2+以及S6+组成的化合物或混合物具有加深细泥罩盖程度的作用。捕收剂为非极性烃类油时,单个分子中所有原子以共价键形式配对,在矿浆中始终保持原始结构而不发生任何的离子溶解,与矿物表面接触时仅产生物理吸附作用,该特点导致的结果是使具有优良疏水表面的矿物颗粒会与柴油紧密贴合,矿物亲水性强时则捕收效果变差[17]。最终随着矿化泡沫夹带、机械夹带以及附着于粗炭粒表面而上浮为浮精产品。

由图3可知,气化细灰的无机组分由Si2+、Fe3+、Al3+、Ca2+以及S6+等元素组成的无机化合物存在,此外还含有少量的Na+、K+以及Cr3+等化合物。

图3 榆林细灰化学成分

Fig.3 Chemical constituents of Yulin fine ash

图4 榆林细灰全组分和不同粒径的XRD分析

Fig.4 XRD patterns of all components and different particle sizes of Yulin fine ash

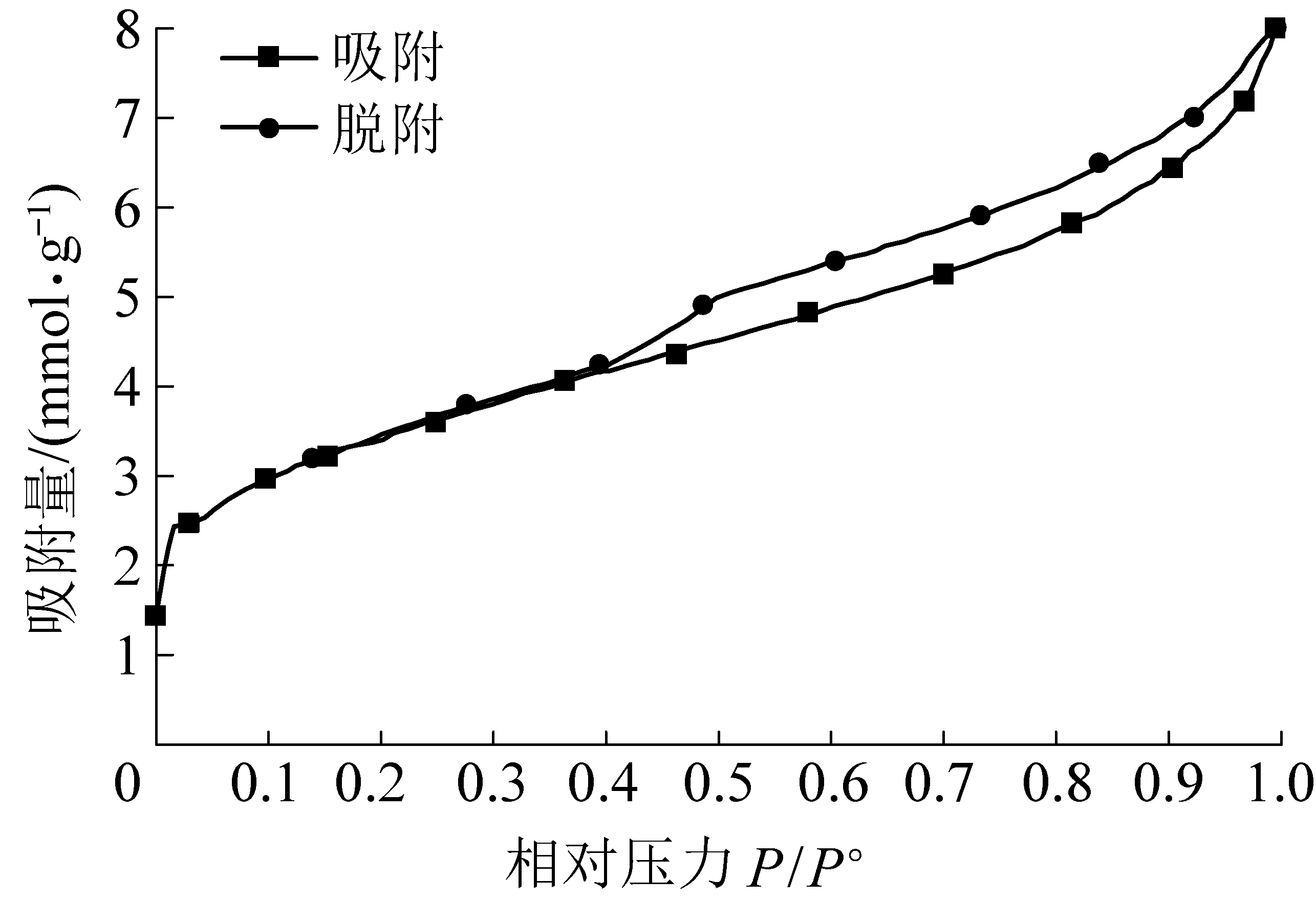

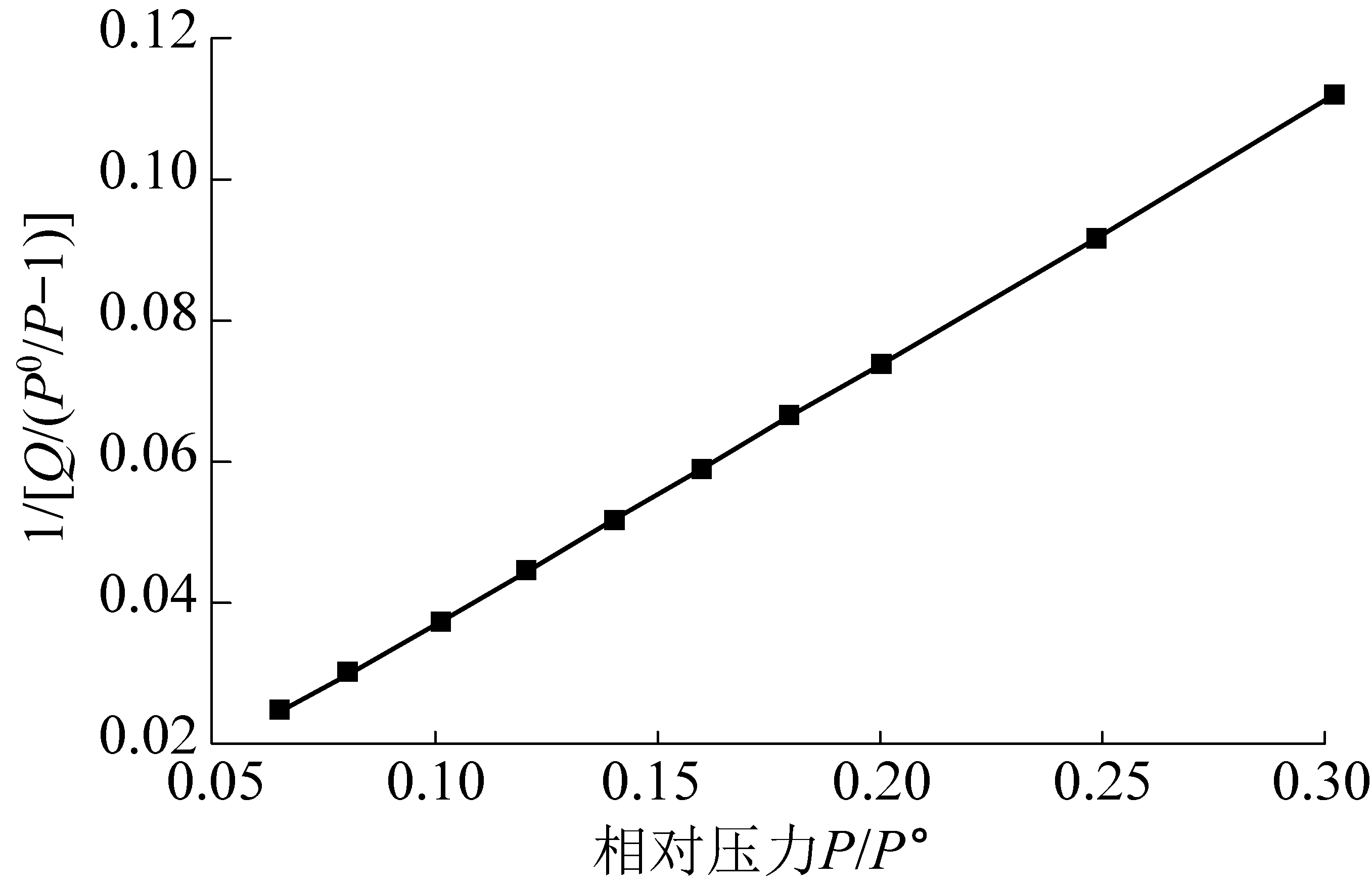

2.4 气化细灰的氮吸附等温曲线与孔结构分析

根据试验样品的氮气吸附-脱附测试结果,以相对压力为横坐标,单位质量样品的吸附量及脱附量为纵坐标,绘制氮气吸-脱附等温线,如图5所示。由图5可知:等温吸附曲线与脱附曲线不一致,可以发现明显的迟滞曲线,根据IUPAC分类,为Ⅳ型等温线,主要由介孔固体产生[18]。依据等温线、迟滞回线的形状即可判断孔隙形态,图 6为5类迟滞回线及其对应的孔隙形态[19],其中 A 类为两端开口的圆筒状孔隙,B 类主要为平板狭缝状的毛细孔,C、D 类主要为两端开口的锥形孔,E 类主要以大腔小口的墨水瓶状孔隙为主。

图5 气化细灰吸附-脱附等温曲线

Fig.5 Adsorption desorption isotherm curve gasification fine ash

图6 五类迟滞回线及其孔隙形态

Fig.6 Five types of hysteresis loops and their pore morphology

由迟滞曲线看出中煤榆林细灰属于B型回滞环,由片状粒子堆积形成的狭缝孔和层状结构的孔组成。

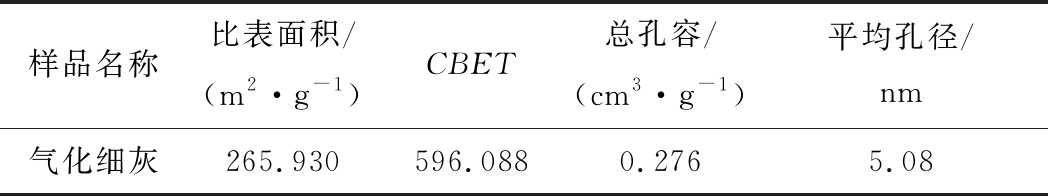

气化细灰样品的多点BET如图7所示,通过线性拟合(R2=0.999)得出直线的斜率和截距,得到气化细灰的比表面积和吸附常数CBET,见表5。CBET与样品的吸附特性也存在一定的关系,即CBET越大,在样品表面越容易快速形成一层较薄的吸附层;反之,则会缓慢形成较厚的吸附层。从表5可以看出,N2在气化细灰样品表面快速形成一层薄吸附层。试验采用N2等温吸附法对气化细灰比表面积和空隙结构进行了表征,试验结果如下:比表面积为265.930 m2/g ,孔隙容积为0.276 cm3/g,孔隙大小5.08 nm。

图7 气化细灰的多点BET

Fig.7 Multipoint bet diagram of gasification fine ash

表5 气化细灰的孔结构参数

Table 5 Pore structure parameters of gasification fine ash

样品名称比表面积/(m2·g-1)CBET总孔容/(cm3·g-1)平均孔径/nm气化细灰265.930596.0880.2765.08

样品颗粒表面孔隙结构越发达,其比表面积、孔容积均增大,从结果中可得出,气化细灰孔径较小,中微孔数量多,大孔出现坍塌或合并。此现象对细灰的浮选有很大的阻碍作用,发达的孔隙结构会吸入大量水分和浮选药剂,不仅使得颗粒表面亲水而不易上浮,同时消耗大量药剂,导致选别效果差[20]。

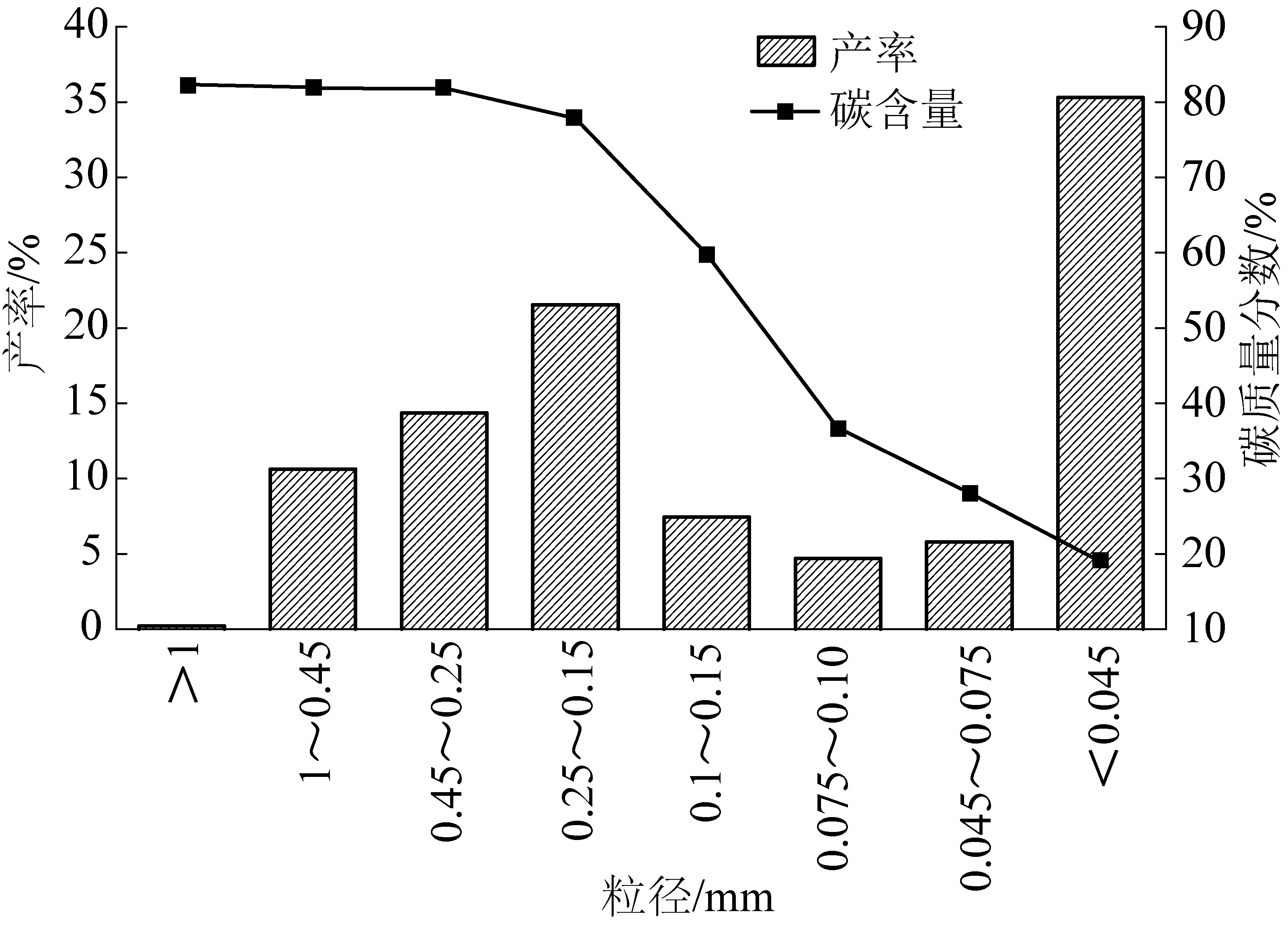

2.5 气化细灰碳分布规律

气化细灰是由制浆用煤在气化炉的高温(≥1 300 ℃)条件下,经过燃烧、分解、与CO2和H2O反应生成,残碳较高(20%~50%),其残碳量及结构形式受较多因素的影响,主要包括水煤浆制浆原料煤种理化特性、粒度级配、制浆药剂选择、气化炉结构、气化烧嘴、喷浆压力、气化燃烧温度、燃烧时间、C/O 等[21]。对中煤榆林细灰样品中碳分布规律进行测定,结果如图8所示。

图8 中煤榆林气化细灰碳分布规律

Fig.8 Carbon distribution of fine ash fromYulin

gasification of China Coal

从图8中得出,中煤榆林气化细灰粒度分布主要特点为,粒度从1 mm逐渐降低至0.045 mm以下的过程中,颗粒产率呈现先增大后降低的变化规律,以0.150 mm为分界线,大于该粒级产物含量随粒径的增大逐渐减少,小于该粒级产物含量随粒径的减小逐渐增大。

碳含量的分布规律为,随着细灰粒度的减小,细灰颗粒中的碳含量先缓慢降低后迅速降低,为0.100~0.150 mm,细灰中碳含量降低速度最快,大于1.000 mm的物料含碳量最高为82.37%,小于0.045 mm的物料含碳量最低为19.00%。从气化细灰的碳灰分布规律可以得出,可以使用物理分级的方法对细灰中的碳进行初步碳富集。当分级粒度为0.100 mm时,可获得碳含量为79.78%,产率为54.2%的高碳细灰产品。

3 结 论

1)中煤榆林细灰经过工业分析、元素分析和粒度分析结果显示,细灰灰分、固定碳含量较高,挥发分含量较低,具有一定的热值;经过高温气化后,原煤中的烷基侧链和表面官能团基本完全反应;气化灰样品的主导粒级小于0.045 mm,产率为37.52%,灰分为78.17%,为高灰细泥。

2)探索通过浮选回收细灰中的碳组分,使用常规浮选方案,改变浮选药剂的种类及使用量发现,细灰的浮选脱灰效果均不理想,即使在药剂用量较大的情况下,精矿产率不高且精、尾矿灰分数据接近,浮选完善指标很较低。使用1号捕收剂时,随着捕收剂用量由1 kg/t增至8 kg/t,浮选精煤产率由3.24%增至10.67%,精煤灰分从43.63%升高至46.89%后又降低至45.1%,使用2号捕收剂时,随着捕收剂用量由2 kg/t增至16 kg/t,浮选精煤产率由5.06%增至14.95%,精煤灰分从48.32%降低至45.53%。

3)气化细灰中不仅存在不同形貌的无机颗粒,同时还含有较多独立的碳颗粒,颗粒相互夹杂,以普通浮选的手段难以有效分离,原煤中有机质气化后一些不具可燃性的矿物质在细灰中得到熔融富集,形成的化合物或混合物具有加深细泥罩盖程度的作用。捕收剂为非极性烃类油时,容易与矿物表面接触时仅产生物理吸附作用,导致捕收效果变差。

4)细灰比表面积为265.930 m2/g,孔隙容积为0.276 cm3/g,孔隙大小5.08 nm,是由片状粒子堆积形成的狭缝孔和层状结构的孔组成;其孔隙结构发达,比表面积、孔容积均较大,对于细灰的浮选有很大的阻碍作用,发达的孔隙结构会吸入大量水分和浮选药剂,不仅使得煤粒表面亲水而不易上浮,同时消耗大量药剂,导致浮选效果差。

5)细灰碳-灰分布规律显示,粒度从1.000 mm逐渐降低至0.045 mm的过程中,颗粒产率呈现先增大后降低,随着细灰粒度的减小,细灰颗粒中的碳含量先缓慢降低后迅速降低,为0.100~0.150 mm,细灰中碳含量降低速度最快,从气化细灰的碳-灰分布规律可以得出,可以使用物理分级的方法对榆林细灰中的碳进行初步碳分离。

[1] 史 达,张建波,杨晨年,等.煤气化灰渣脱碳技术研究进展[J].洁净煤技术,2020,26(6):1-10.

SHI Da,ZHANG Jianbo,YANG Chennian,et al.Research progress of the decarburization technology of coal gasification ash slag[J].Clean Coal Technology,2020,26(6):1-10.

[2] WAGNER N J,MATJIE R H,SLAGHUIS J H,et al.A Characterization of unburned carbon present in coarse gasification ash[J]. Fuel,2008,87: 683-691.

[3] WU Shiyong,HUANG Sheng,JI Liyuan,et al. Structure characteristics and gasification activity of residual carbon from entrained-flow coal gasification slag[J]. Fuel,2014,122:67-75.

[4] 占旺兵,梁钦锋,董 志,等. 水冷壁气流床气化炉灰渣结构分析[J]. 燃料化学学报,2010,38(1): 6-11.

ZHAN Wangbing,LIANG Qinfeng,DONG Zhi,et al. Ash structure analysis of water wall entrained flow gasifier[J]. Journal of fuel chemistry,2010,38(1): 6-11.

[5] VASSILEV S V,MENENDEZ R. Phase-mineral and chemical composition of coal fly ashes as a basis for their multicomponent utilization.4.characterization of heavy concentrates and improved fly ash residues[J]. Fuel,2005,84: 973-991.

[6] WU Tao,GONG Mei,LESTER Ed,et al. Characterisation of residual carbon from entrained-bed coal water slurry gasifier[J]. Fuel,2007,86: 972-982.

[7] 陈二孩,胡 毅. 大型煤制烯烃项目之壳牌煤气化装置灰渣残碳量高的原因分析及解决措施[J]. 化肥设计,2013,51(1): 46-48.

CHEN Erhai,HU Yi. Cause analysis and solution of high residual carbon content in ash and slag of Shell coal gasification unit in large coal to olefin project [J]. Chemical fertilizer design,2013,51 (1): 46-48.

[8] 潘婵婵,刘 霞,霍 威,等. 煤气化细灰及其原煤的热解特性与官能团特征[J].化工学报,2015,66(4): 1449-1458.

PAN Chanchan,LIU Xia,HUO Wei,et al. Functional groups and pyrolysis characteristics of fine gasification ashes and raw coals[J]. CIESC Journal,2015,66(4): 1449-1458.

[9] 葛晓东.煤气化细渣表面性质分析及浮选提质研究[J].中国煤炭,2019,45(1):107-112.

GE Xiaodong. Study on surface properties of coal gasification fine slag and its flotation[J]. China Coal,2019,45(1):107-112.

[10] 赵世永,吴 阳,李 博.Texaco 气化炉灰渣理化特性与脱碳研究[J].煤炭工程,2016,48(9):29-32.

ZHAO Shiyong,WU Yang,LI Bo.Physicochemical properties and decarbonization of ash residue in Texaco gasifier[J].Coal Engineering,2016,48(9):29-32.

[11] 杨玉芬,陈清如,骆振福.流态化技术干法脱炭的理论分析与试验研究[J].中国矿业大学学报,2003,32(6):36-39.

YANG Yufen,CHEN Qingru,LUO Zhenfu. Theoretical analysis and experimental study of fluidization dry process for carbon removal[J].Journal of China University of Mining & Technology,2003,32(6):36-39.

[12] 杨玉芬,陈清如,黎 强.空气重介质流化床分选技术分析[J].淮南工业学院学报,2002,22(1):36-39.

YANG Yufen,CHEN Qingru,LI Qiang. Analysis of air heavy medium fluidized bed separation technology[J].Journal of Huainan Institute of Technology,2002,22(1): 36-39.

[13] 沈 宁,赵 伟,李 振.煤结构与可浮性的关系[J].煤炭加工与综合利用,2019(12):37-41.

SHEN Ning,ZHAO Wei,LI Zhen.Brief introduction about relationship between coal structure and floatability[J]. Coal Processing & Comprehensive Utilization,2019(12): 37-41.

[14] GB/T 477—2008,煤炭筛分试验方法[S].

[15] 杨秀秀. 影响煤泥浮选工艺效果的主要因素分析[J] . 选煤技术,2018(4):70-73,77.

YANG Xiuxiu. Analysis of the main factors affecting fine coal floatation performance[J]. Coal Preparation Technology,2018(4):70-73,77.

[16] GB/T 476—2008,煤中碳和氢的测定方法 [S].

[17] 王市委,陶秀祥,陈松降,等. 低阶煤的油泡浮选研究进展[J]. 矿产综合利用,2020,224(4):48-58.

WANG Shiwei,TAO Xiuxiang,CHEN Songjiang,et al. Development of oily bubble flotation research for low-rank Coal [J]. Multipurpose Utilization of Mineral Resources,2020,224(4):48-58.

[18] THOMMES M,KANEKO K,NEIMARK A V,et al. Physisorption of gases,with special reference to the evaluation of surface area and pore size distribution (IUPAC Technical Report) [J]. Pure and Applied Chemistry,2015,87(9/10):1051-1069.

[19] LABANI M M,REZAEE R,SAEEDI A,et al. Evaluation of pore size spectrum of gas shale reservoirs using low pressure nitrogen adsorption,gas expansion and mercury porosimetry: a case study from the Perth and Canning Basins,Western Australia[J]. Journal of Petroleum Science and Engineering,2013,112(Complete):7-16.

[20] 吴 阳,赵世永,李 博. 宁东煤气流床气化残渣特性研究[J]. 煤炭工程,2017,49(3):115-118.

WU Yang,ZHAO Shiyong,LI Bo. Study on the residue features of Ningdong coal in entrained flow gasifiers[J]. Coal Engineering,2017,49 (3):115-118.

[21] 史兆臣,戴高峰,王学斌,等. 煤气化细渣的资源化综合利用技术研究进展[J]. 华电技术,2020,42 (7):63-73.

SHI Zhaochen,DAI Gaofeng,WANG Xuebin,et al. Review on the comprehensive resources utilization technology of coal gasification fine slag [J]. Huadian Technology,2020,42 (7):63-73.