0 引 言

煤炭智能开采将人工智能、工业物联网、云计算、大数据、机器人等智能装备和技术与综采工作面的生产设备、围岩、采场等深度融合,形成全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的机器智能和人工智能系统,目标是实现综采工作面安全生产工艺全流程的自主运行,通过大幅度减少直至取消综采工作面现场操作和巡检人员,从而实现煤炭开采的本质安全生产[1]。

经过“十三五”的智能开采实践,我国煤矿开采生产已开启了智能化模式,部分技术及工程实践引领国际煤矿智能化开采发展方向。在“十二五”期间建成了3个智能化采煤工作面,“十三五”期间建成了超过550个智能化采煤工作面,综采智能化无人开采技术已广泛应用于大采高、中厚煤层、薄煤层以及放顶煤工作面,很多矿井的主要生产系统都实现了地面远程集中控制[2]。2020年,全国安全高效生产煤矿有901处,其产量占全国煤炭产量的56%,利润总额占全行业的78%,全国煤炭百万吨死亡率为0.058,已实现初步智能化阶段的矿区煤炭百万吨死亡率降低至0.001 5;目前,全国有898处煤矿实现了零死亡,已经超过国外先进煤矿的安全水平(2019年,百万吨死亡率0.02)。

煤炭智能开采技术还处于初级阶段,条件良好的综采工作面已经实现了无人化开采,但当面对看不见、摸不着、测不准的复杂地质条件时,还难以实现智能化开采。为适应复杂地质条件的变化及保障智能开采的常态化运行,亟须掌握厘米级分辨率的地质信息探测技术,在精准探测和智能控制技术上实现颠覆性创新,构建数据、信息和知识3层架构的智能感知、智能决策和智能控制技术体系,为智能开采提供全方位超前精确导航,在“十四五”期间将煤炭智能开采技术水平提升到中级阶段。

1 综采工作面智能化技术现状

通过智能开采的技术研发和工程实践探索,综采工作面智能感知和智能控制已取得了若干关键技术突破,现有的智能装备和技术能够基本满足综采生产各子系统的智能化需求。为全面衡量“十三五”末期的智能开采水平,从国内外2个方面分析智能开采的技术进展。

1.1 国外智能开采进展

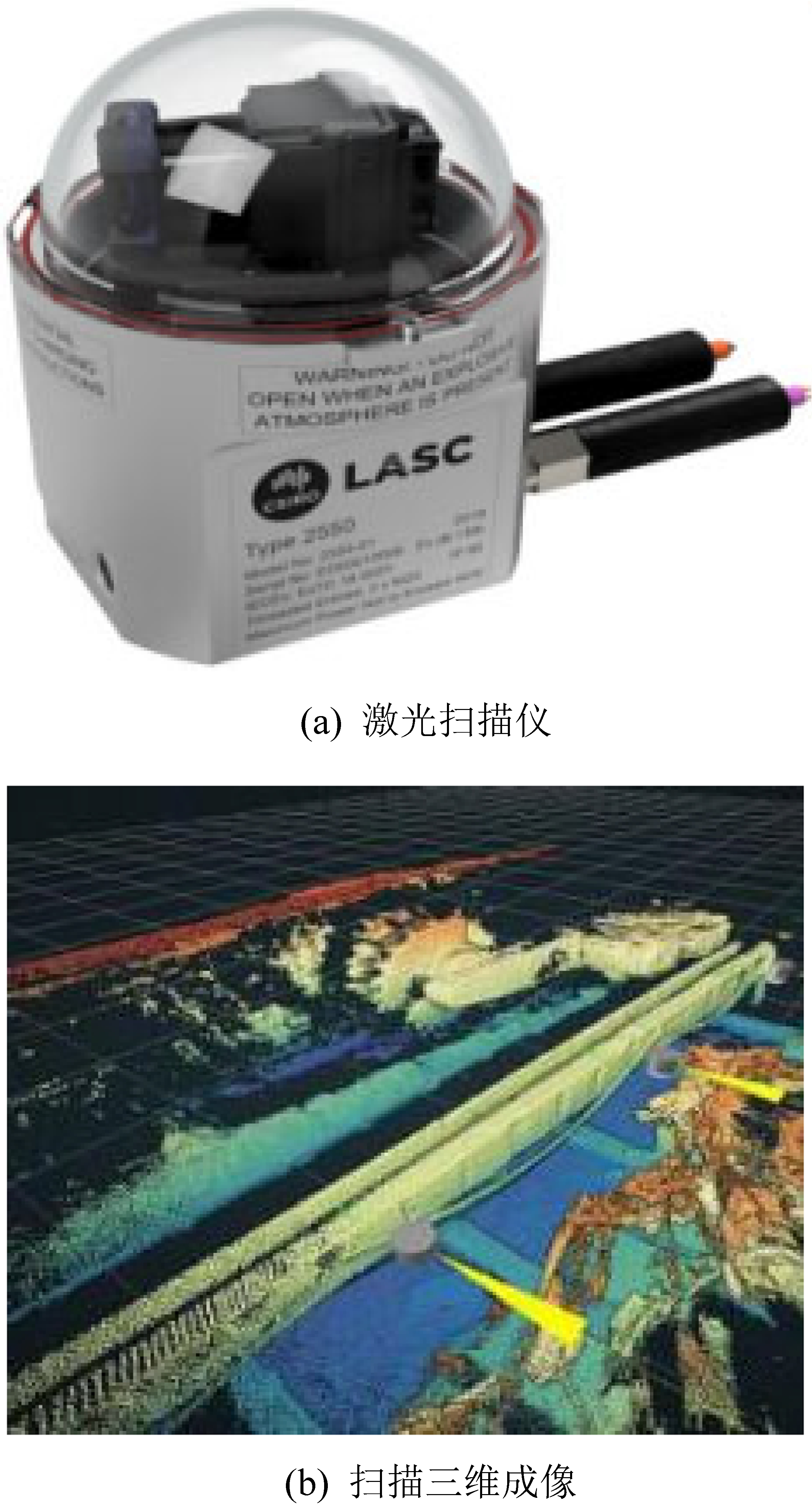

受全球气候变暖而要求减少碳排放的世界能源发展趋势,美国和德国等传统的产煤大国已经大幅减少了煤炭开采生产,其煤炭开采的自动化和智能化研发投入增长缓慢,只有澳大利亚是国外少有的在煤炭开采方面继续加大研究投入的国家[3]。因此,以澳大利亚煤炭开采智能化程度作为世界先进水平代表。澳大利亚CSIRO (Commonwealth Scientific and Industrial Research Organization,联邦科学组织)作为技术研发组织,开发了LASC2 (Long-wall Automation Steering Committee,综采工作面自动化指导委员会)和ExScan(防爆激光扫描雷达)技术,取得了一些突破。在试验中,采用CSIRO开发的ExScan进行工作面找直,并使用0.01°精度的惯性导航来辅助工作面定位,可以在10 min内扫描400 m长壁工作面,帮助地面操作人员实现液压支架对齐,达到综采工作面推进直线度要求,如图1所示。

图1 LASC2中的ExScan 3D防爆扫描仪及效果

Fig.1 ExScan 3D explosion-proof scanner and scanning effect in LASC2

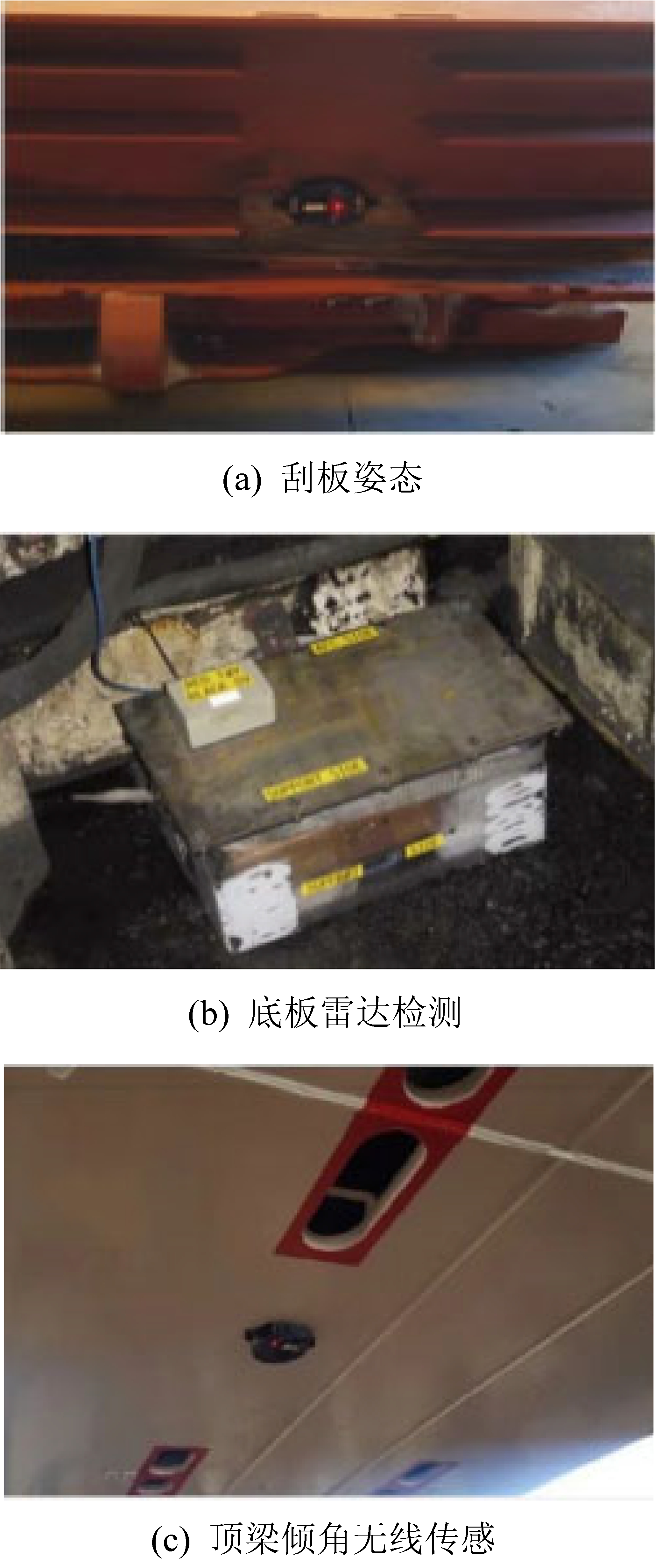

澳大利亚Glencore集团已开始在其控股的Oak Creek North(橡树溪北)、Tahmoor和Ulan West等煤矿应用LASC2和ExScan技术尝试无人开采,即工作面开采时不进人,但在检查、检修、巡检时仍需进人。橡树溪北矿年产量550万t,工作面长400 m,采煤机为德国艾柯夫的SL750,液压支架为卡特彼勒制造。在常规生产时有12个工作人员,当采用地面远程控制后,实现了连续14天无人进入工作面的开采生产。在试验中,长壁工作面上各参数的微小差异可能表明存在重大问题,如顶梁俯仰、护帮位置、立柱压力(端头)、立柱压力(端尾)、支架高度、底座俯仰、底座左右倾斜、顶梁左右倾斜、中部槽俯仰、海拔/纬度/经度、偏航/俯仰/横滚等。因此开发了底板雷达传感器、刮板机姿态传感器和支架倾角传感器,通过安装传感器实现了综采工作面顶底板压力监测和切顶割底的动态修正,如图2所示。

图2 LASC2中新开发的传感器

Fig.2 Newly developed sensor for LASC2

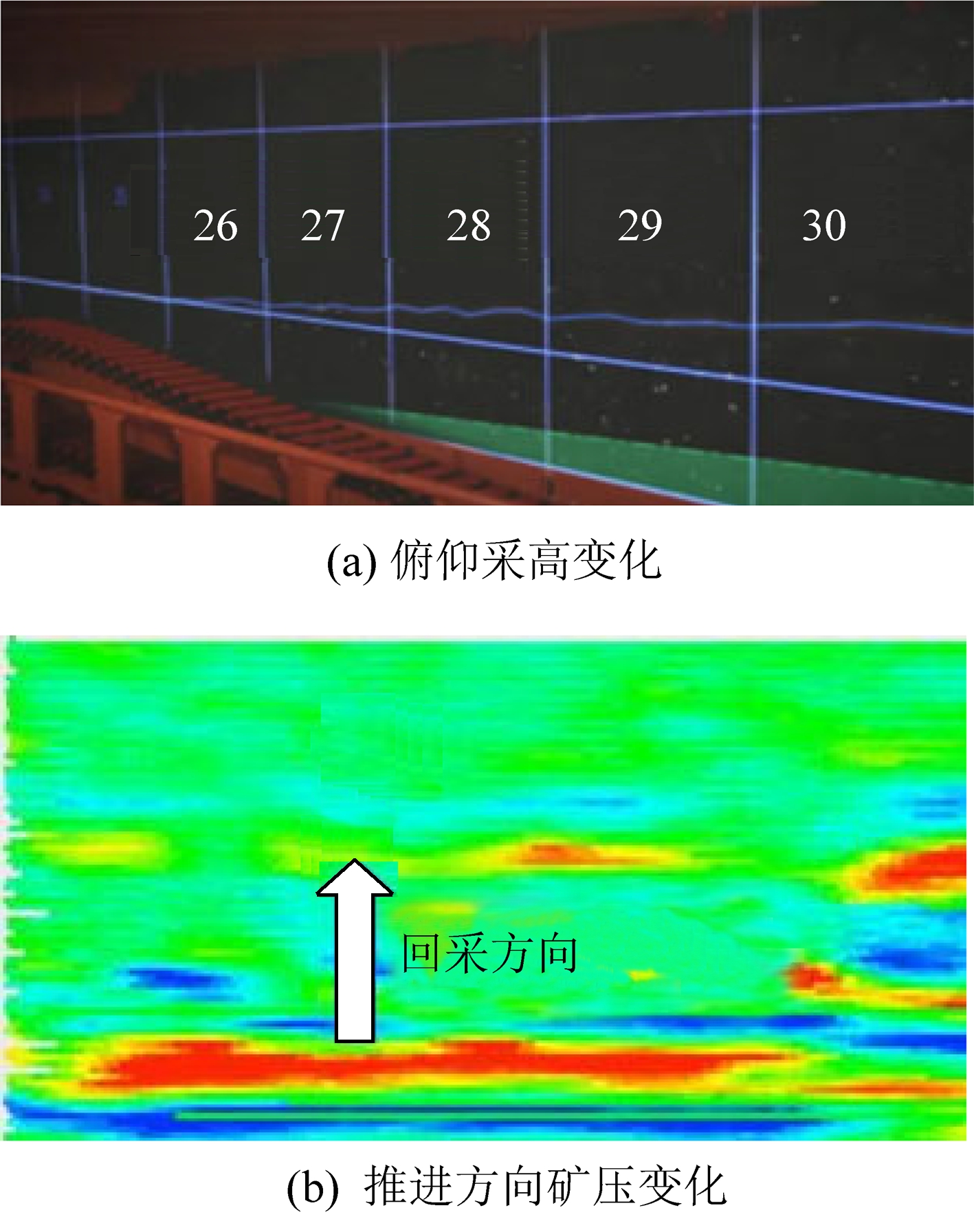

LASC2将综采工作面的感知信息从多个系统中合并,提供综采工作面的单一视图,使用机器学习,标记综采工作面的各个设备组件,以引起远程控制操作员注意。工作面推进过程中整个工作面的俯仰采高度和矿压分布变化情况如图3所示,指导地面操作人员远程控制综采工作面的连续推进[4]。

图3 橡树溪北煤矿综采底板俯仰导向和矿压分布

Fig.3 Floor pitch steering and distribution of mine pressure on face in North Oak Creek Mine from Australia

1.2 国内智能开采进展

“十三五”期间,国家相关部门和各主要产煤大省发布了多项针对煤炭智能开采的宏观政策和具体指导意见,特别是2020年2月国家八部委局颁布的《关于加快煤矿智能化发展的指导意见》,是我国出台的首个行业智能化发展的顶层设计,要求将大数据、机器人和智能装备等融入智能开采中,实现煤炭生产智能化运行[5]。“十三五”期间,我国煤矿智能化开采水平如下。

1)煤炭开采智能化进入了初级阶段。典型的初级智能化工作面如图4所示,虽然在工作面上已布置了摄像机和数据通信系统,但采煤机还离不开司机的现场操作,至少需要1位支架工人和1位采煤机司机在工作面现场巡视操作。

图4 典型的初级智能开采工作面

Fig.4 Typical primary intelligent mining face

初级阶段的综采智能化工作面,实现了液压支架自动跟机、采煤机记忆截割、工作面所有设备一键启动和全程监控、地面及巷道监控中心远程干预等功能,具体实现的智能化功能为:①生产期间工作面两巷实行撤人站岗,留有采煤机司机1个、“三机”操作工人3个和跟班区长1个,负责工作面巡视及人工干预操作。同时留有井下集中控制中心电工1人负责远程监控操作,地面集控中心1人负责配合全方位视频监控[6];②智能供液,在乳化液进入工作面前进行二次过滤,在水质方面通过新增净化水、反冲洗设备对其进行多层净化,最终将其配比确保浓缩液达到要求,保证了液压支架的自主跟机和快速移架等智能控制功能实现[7];③智能工艺流程,通过设备远控、视频监控和信息采集等系统,对设备数据进行采集、储存和分析,实现综采工作面自动截割。

2)初步建立了综采工作面动态三维模型。将综采工作面各类装备信息和海量探测数据实时采集和传输,按照智能开采空间数据规范,构建了地质信息与综采信息的统一三维实时关联模型[8]。依据综采生产时采场和围岩环境等变化信息,采用惯性导航、机器视觉和雷达等融合精确定位方法,构建综采工作面异构一体化定位服务系统,结合透明地质实现综采成套设备的实时协同联动,导航采煤机、液压支架和刮板输送机按既定路线和方向进行,实现了采煤机位置误差小于50 mm、工作面直线度控制误差小于200 mm、采煤机滚筒调高误差小于25 mm的综采设备定位导航精度需求,达到综采工作面的“三直两平” 生产标准[9],综放工作面通过三维雷达测量出后部刮板输送机直线度如图5所示。

图5 综放工作面后部直线度测量

Fig.5 Straightness for rear conveyor in caving face

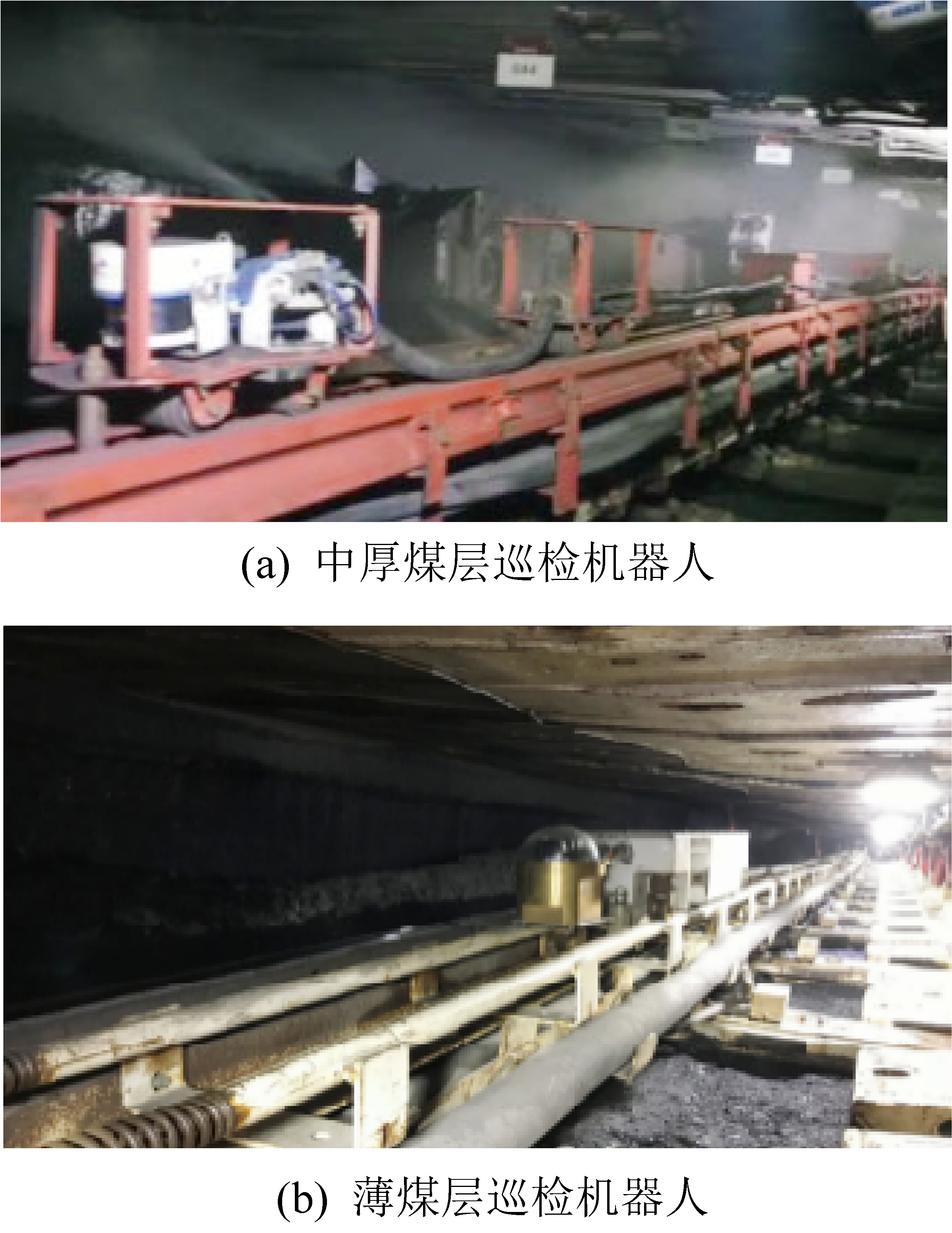

3)基于巡检机器人辅助的工作面智能化。国家矿山安全监察局发布的《煤矿机器人重点研发目录》提出了综采工作面要引入巡检机器人等[10]。2种安装在工作面上监控开采生产的巡检机器人如图6所示,可大幅减少工作面监控设备数量。

图6 巡检机器人和人机协同远程控制方法

Fig.6 Control of patrol robot and man-machine cooperation

国内的智能开采通过以上综采工作面智能化监测和控制手段,大幅减少了综采工作面日常生产的作业人数。正常生产由地面人员远程监控和干预,当出现异常情况时,需要现场人员巡检和操作,异常情况在每个生产班都会不时地出现。所以,在智能开采初期阶段,工作面生产班还离不开现场人员的巡视和异常状况处理,虽然实现了“少人则安”,但离“无人则安”的本质安全生产目标还有一定差距[11]。

1.3 未解决问题

分析上述国内外智能开采现状可知,国内在智能开采技术的研发方面并不落后于国外,甚至巡检机器人的研发要领先国外,但智能装备和智能开采技术应用要落后于国外先进国家,达不到连续2周工作面无人生产的当前智能化最高水平。实现智能化开采还存在以下5点技术难题。

1)开采装备智能化程度低以及智能开采缺乏顶层技术架构等问题,造成智能开采还不能满足实际生产应用。

2)大部分综采工作面在开采生产时是由尘雾组成的复杂环境,高清摄像机获取的图像质量较差,需要引入穿透能力强的毫米波雷达和红外热成像技术,融合多种模式,采用深度学习实现对工作面图像的语义理解,突破可视化远程干预模式对地质条件的依赖性,才能自适应开采环境。未来的智能开采必然从适应简单地质条件走向适应复杂地质条件,实现全域地质条件下推广应用[12]。

3)工作面“三平两直”自动检测和自动控制未解决,上窜下滑控制系统有待开发,目前未开发出煤岩识别系统,在工作面顶板出现变化时,必须人工进行干预[13]。

4)巷道超前支架自动移架技术尚不成熟。工作面两侧巷道支架随工作面推进,从超前支护最后段拉移至最前端后支护顶板,采取迈步前移方式[14],还不能实现自动移架,依然需要人为参与。

5)综放工作面煤矸识别未有突破。采用图像识别受煤尘影响,识别率不高;超宽带雷达能够探测煤层地质条件变化,但对于综放工作面的厚煤层来说其探测深度不够[15]。

2 智能感知关键技术

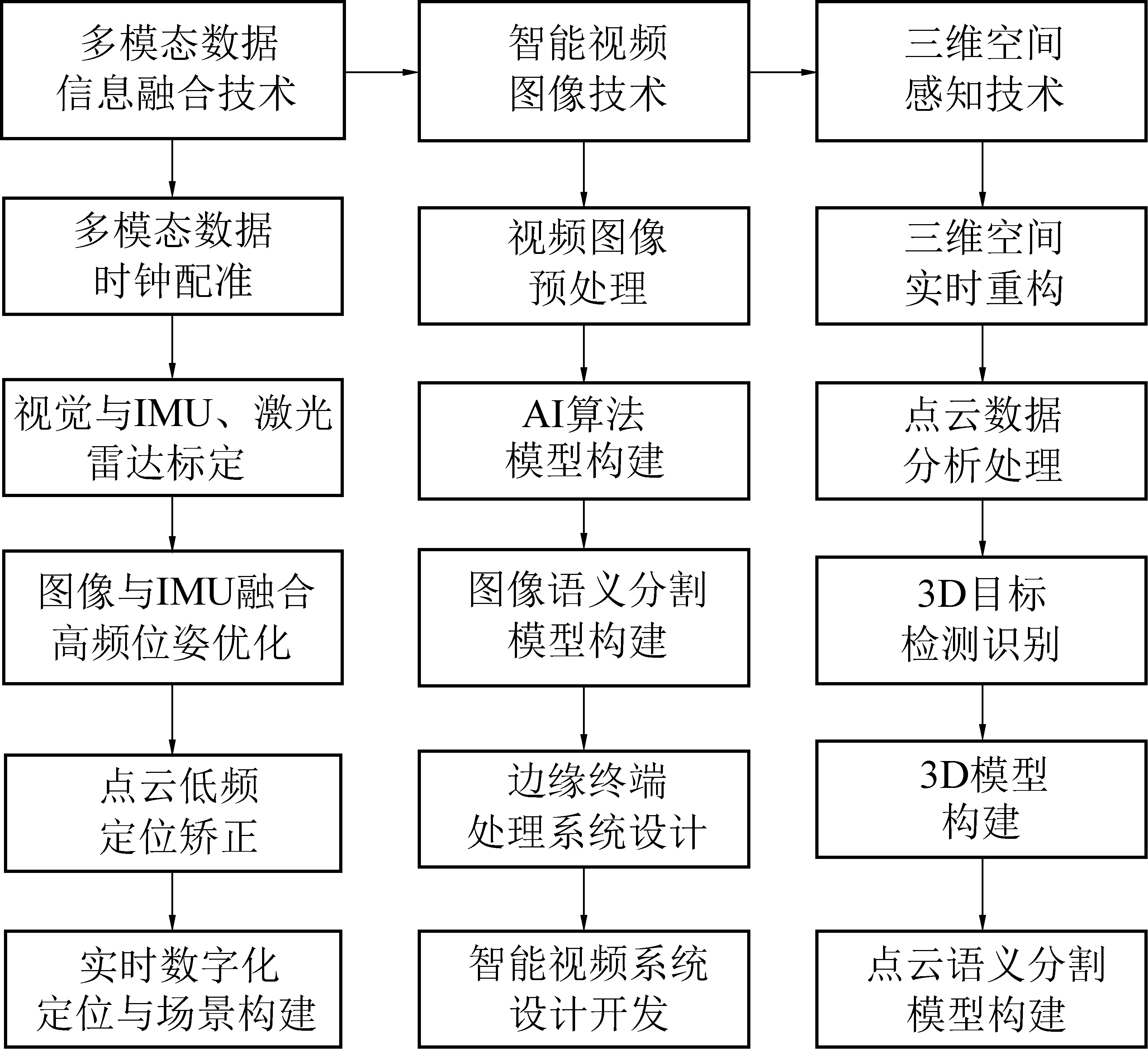

2.1 智能感知技术体系

煤炭生产是人的智慧与开采机器、煤岩3者之间交互作用的过程,综采工作面是复杂系统,智能开采须具备工艺规划、煤岩变化识别、截割状态调控、运行效果优化和安全保障的自主能力,为智能决策和智能执行提供智能感知信息[16]。除了采支运等主要生产系统外,供电、供液、通信和照明等辅助系统也要进入智能开采的装备群协同作业中,通过集中控制作业平台实现各子系统的数据采集、信息交互和协同控制,构建基于多传感器数据信息融合实现空间精确定位与实时场景三维模型,为井下环境、设备目标对象在三维空间中的感知应用提供算法模型基础,形成综采智能感知技术体系,如图7所示。

图7 综采智能感知技术体系

Fig.7 Virtual long-wall face view

2.2 综采装备全方位感知技术

智能化需要综采工作面“三机”开采装备的全面感知、多传感器融合、高精度探测和实时响应技术,典型的感知技术如惯性导航检测工作面直线度[17],由于成本高且难以满足大多数综采智能化开采的要求,通过引入三维雷达扫描可以在降低装备技术成本的同时保证综采装备位置和姿态的检测精度,实现智能开采的闭环控制。

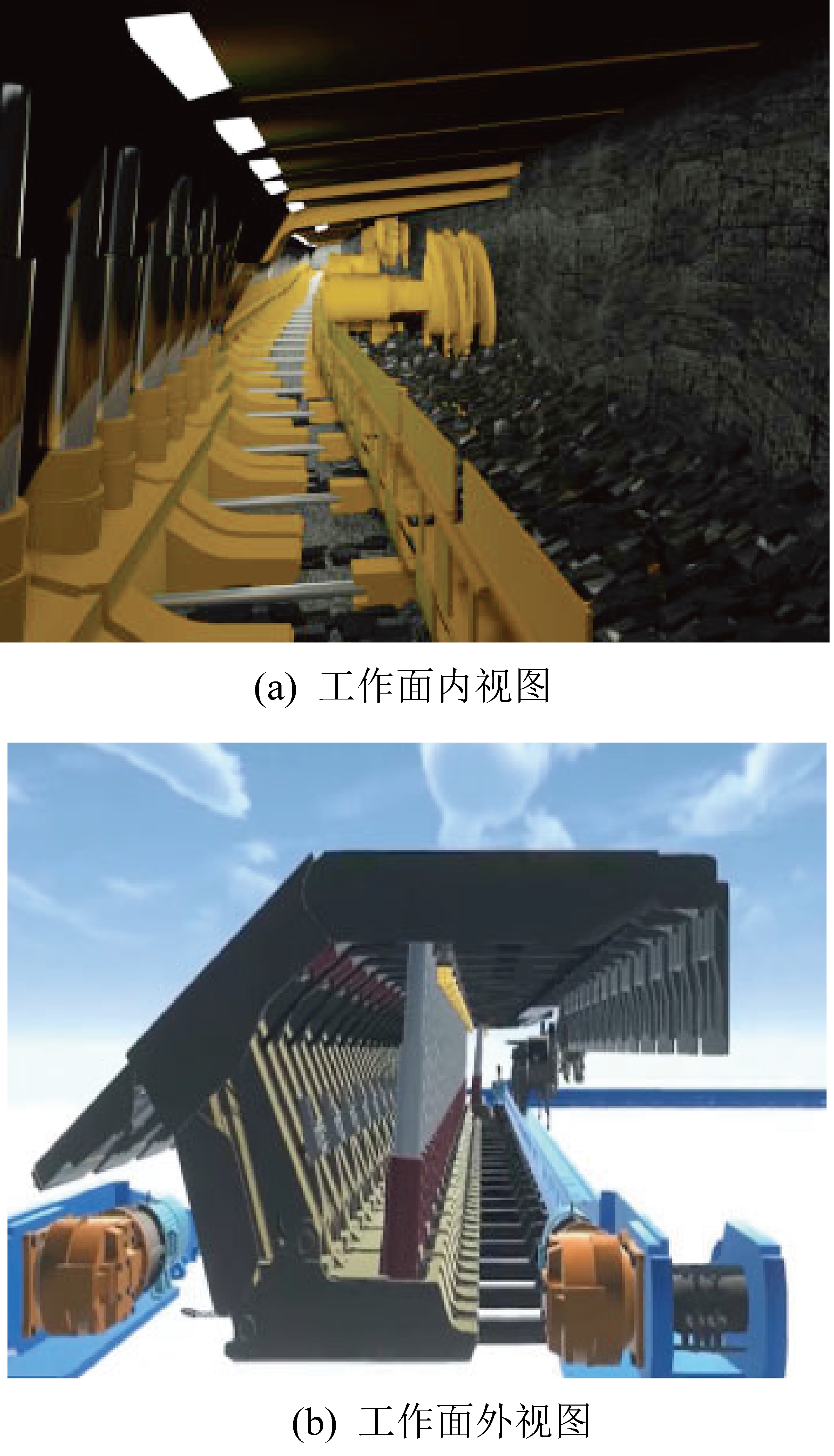

2.2.1 传统的虚拟建模技术和数字孪生技术

传统的虚拟建模技术和数字孪生技术已应用于综采工作面感知系统,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,构建了数字孪生工作面[18],虚拟综采工作面如图8所示。

图8 虚拟工作面视图

Fig.8 Virtual long-wall face view

但由于综采工作面的天然特性和采动影响,虚拟建模技术和数字孪生技术都存在虚假和滞后问题,不能真实反映综采工作面的实际生产现场。由于孪生控制模块是一种虚拟或仿真,所获取的工作面环境信息流、控制信息流和能量信息流等数据,不能真实、实时反映综采工作面的实际生产场景,与综采工作面采场环境相差甚远,无法用于指导综采实时生产。

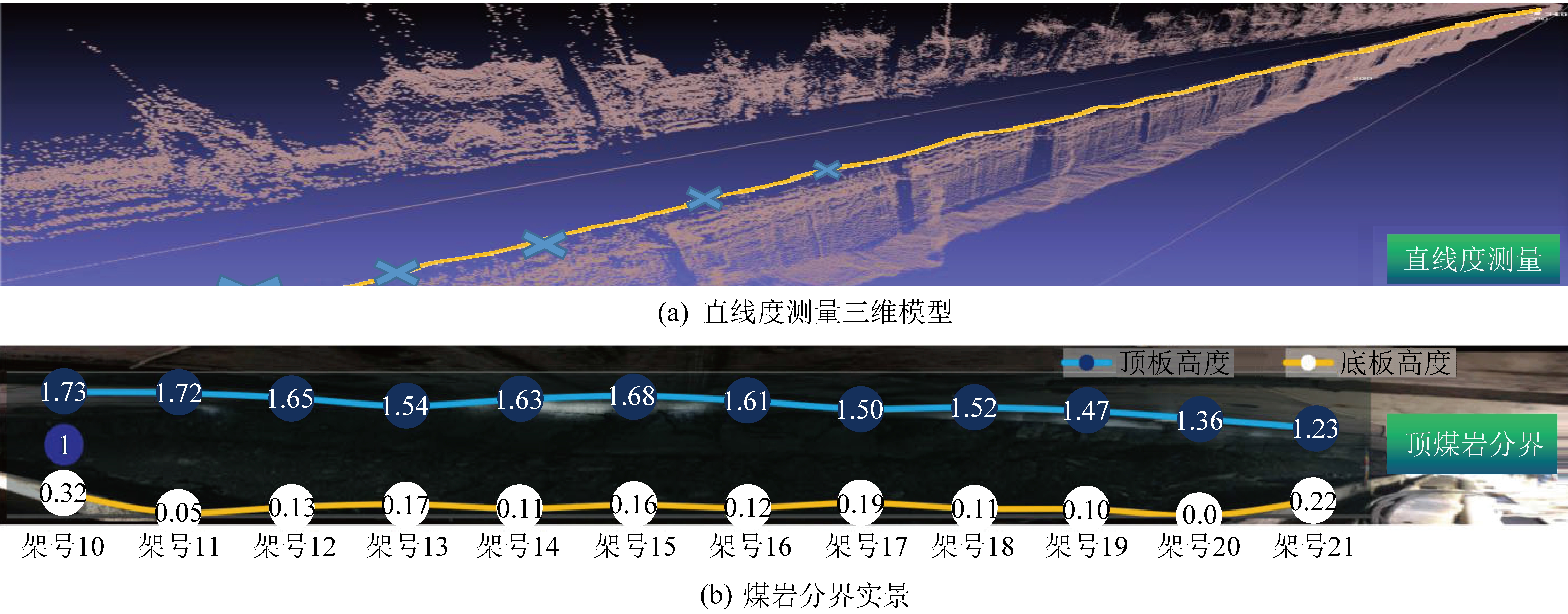

2.2.2 实景三维综采工作面建模技术

基于时空地理信息系统的工作面智能化开采技术取得进展,实现了基于统一坐标驱动、三维地质模型及动态修正的自适应割煤,能够适应条件良好的综采工作面。但对于复杂条件下的综采工作面,需要引入激光雷达和惯性导航技术融合高清视频系统,为综采生产提供更加实时、高效、智能的感知平台[19]。融合IMU(Inertial Measure Unit,惯性测量装置)感知相机自身的姿态,三者集成融合支持SLAM(Simultaneous Localization And Mapping,即时定位与地图构建)算法, 输出均匀间隔的3D点云图像和像素对齐的2D图像,实现更高效的数据处理、更快的标注和更简单的算法应用。

1)激光雷达。扫描综采支架底座、立柱和运输机挡煤板外侧,以运输机挡煤板和电缆槽为直线度标志,激光雷达的反射信号强,点云数据的置信度高,从点云数据生成三维模型,从三维模型人工每0.5 m标注出电缆槽管,相当于工作面的直线度。

2)彩色相机组合激光雷达扫描煤壁。煤壁侧用彩色相机识别煤岩分界,对激光雷达的要求是能够测量出到煤壁的水平距离,由于煤壁对光信号的吸收,采集的雷达点云变得稀疏,可融合毫米波雷达测量数据,估算相机到煤壁的水平距离,然后采用视觉测量算法并组合IMU检测相机的姿态数据,计算出煤岩分界的高度。扫描建模和基于实景的煤岩分界视觉测量过程如图9所示。

图9 基于实景三维模型的煤岩分界自动标注

Fig.9 Automatic demarcation of coal and rock boundary

2.3 综采工业互联网技术

综采工作面借助互联网+物联网技术,形成适合自身环境特点的煤矿井下物联网,实现综采生产全流程要素、全产业链、全价值链的全面感知和连接,为综采智能化感知和控制提供高速可靠的通信系统。

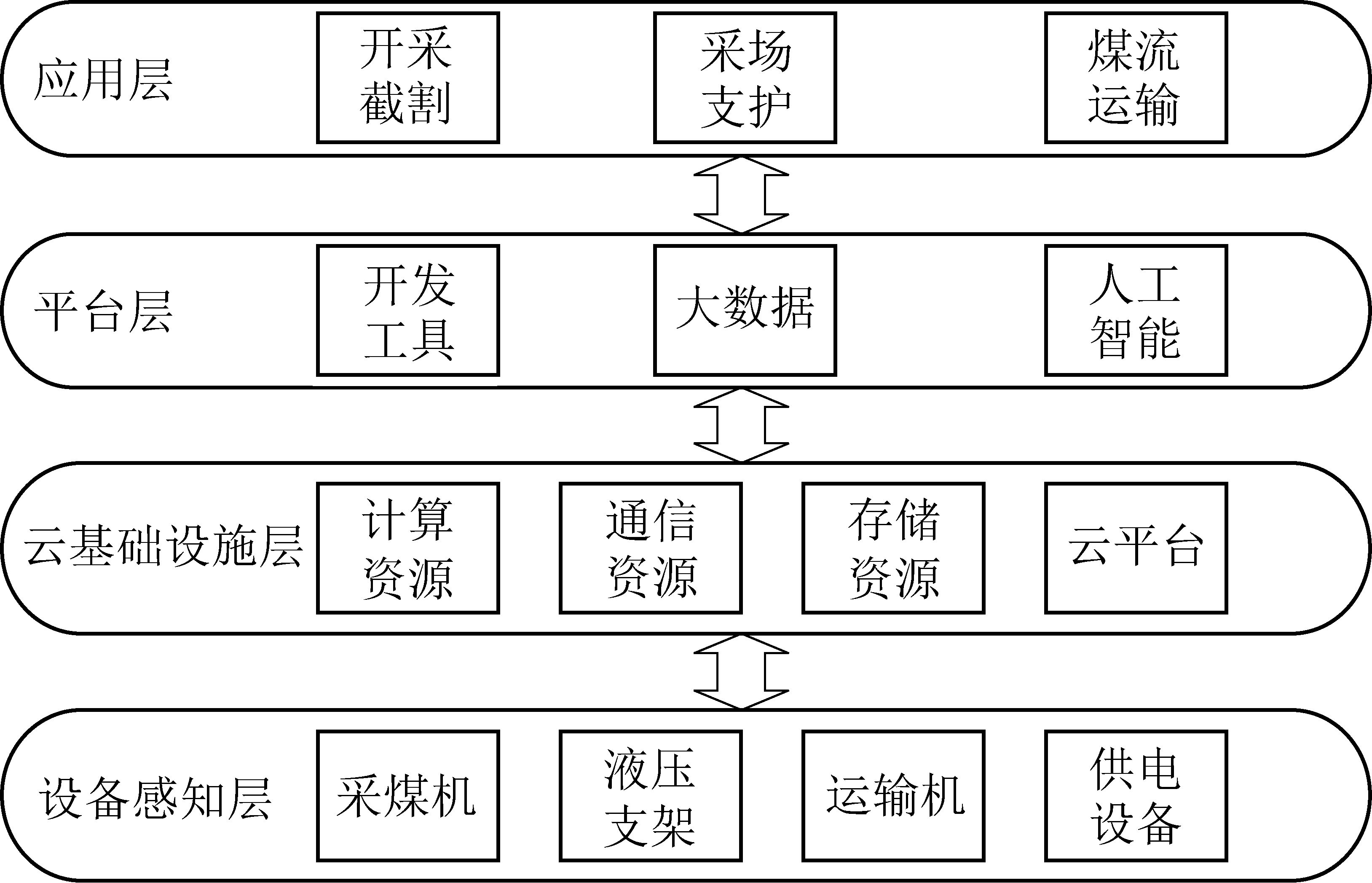

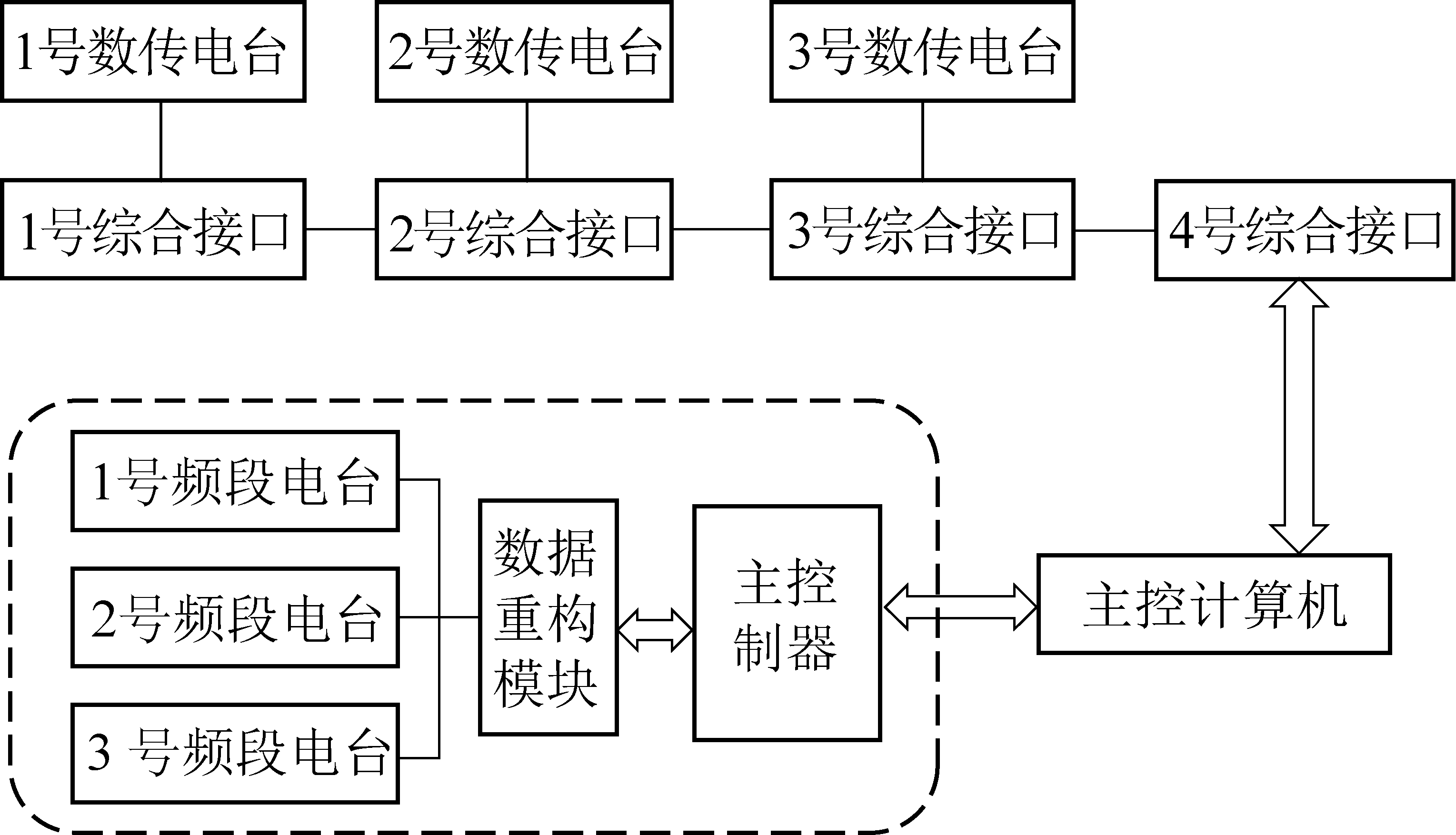

2.3.1 综采工业互联网架构

综采工作面工业物联网分为设备感知层、IaaS层(Infrastructure as a Service,基础设施即服务)、PaaS 层(Platform as a Service,平台即服务)、SaaS层(Software As A Service,软件即服务)4个层次,如图10所示。由于综采工作面的特殊性,还没有成熟的工业物联网技术应用,需要开发出具备一定通用性的巡检机构高性能通信与数据交换机等系统集成模块,实时控制通信为多频段冗余通信系统,控制系统指令下发,定位信息、状态信息与故障信息上传等数据采用该系统传输,该系统采用中低速率大链路预算传输模式,实现远程控制的稳定性与可靠性[20]。

图10 综采工作面工业互联网架构

Fig.10 Industrial IoT for long-wall face

2.3.2 窄带无线传感器网络

窄带无线通信技术可通过CSS(Chirp Spread Spectrum)技术有效降低信号在综采工作面半金属包围环境中的多径效应,其中的Lora技术在低功耗状态下的视距通信距离可达10 km以上,实现-140 dBm的超高灵敏度,布置单基站就可以覆盖整个工作面,非常适合在综采工作面及巷道的复杂环境中实现传感设备互联[21],如图11所示。

图11 综采工作面无线传感器网络布置

Fig.11 Wireless sensor network layout of fully mechanized coal face

2.3.3 5G通信系统

随着智能化综采对监控数据速率、延时和可靠性要求越来越高,尤其是巡检机器人和惯性导航等高端技术应用于综采工作面的高级感知,需要高带宽、低延时、高可靠性的无线移动网络。在综采工作面建设5G移动通信网络,无缝覆盖工作面和附属巷道,利用5G网络大带宽提升综采工作面的智能化水平,促进综采工作面的数字化、网络化和智能化的深度融合。通过研发以5G技术为核心的高性能、高可靠数据通信系统,实现综采工作面移动巡检、物联监测、视频监控、VR/AR远程操作、机器人巡检等智能开采。综采5G基站系统由基带控制单元BBU(Base Band Unit)、远端数据汇聚单元RHUB(Remote hub)射频集线器RHUB和微型射频拉远单元pRRU(pico Radio Remote Unite)组成,可分为地面和井下2部分。在地面中心5G通信机房放置 1台BBU,无需防爆;在井下工作面附近放置1台RHUB,用于接入工作面的pRRU,井下设备均需做防爆设计。

5G终端为用户端设备,主要功能是将 5G 信号转化为以太网、串行通信、CAN、RS485、WiFi 信号,为工作面上的移动无线移动终端设备提供高速信号接入、转换和传输。地面部分BBU接入5G运营商核心网,目前均为公网,在时延上受公网核心网到矿区基站之间的距离影响,一般情况下低于50 ms,而达不到5G时延的理论值1 ms[22]。综采5G网络拓扑结构如图12所示。考虑到5G的BBU和服务器放在地面,而接入网在综采工作面,将综采工作面5G网络引入边缘计算模式,在靠近客户端、设备端的地方计算,能够更实时地进行数据处理,快速地做出综采感知和控制的最优决策。

2.4 围岩透明感知技术

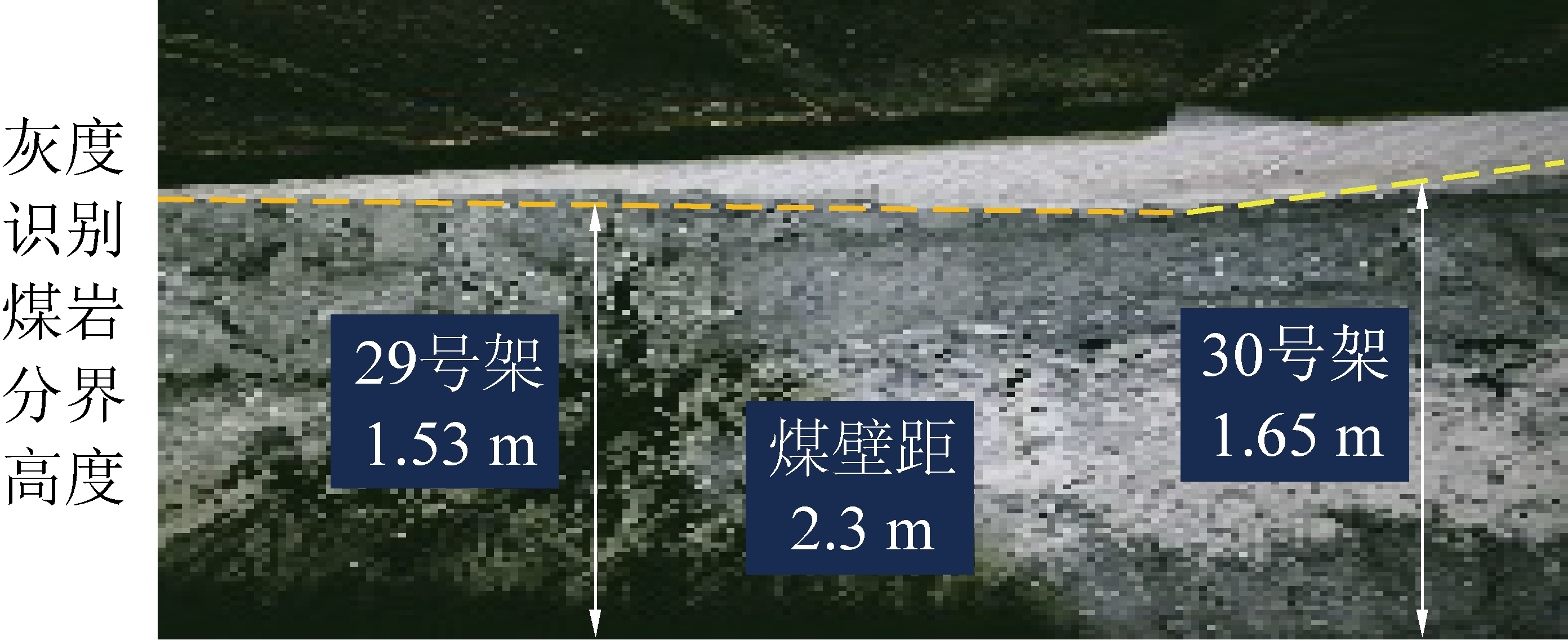

建立综采采场围岩地质模型是实现工作面全面感知和自主生产的必要条件,裸露的煤岩分界采用视觉图像可以采用灰度阈值分割,可以直接建立简单的卷积模型,但对于留顶煤综采和综放工作面则需要具有穿透地层的透地雷达,必要时要进行钻孔超前探测。

1)通过建立的高精度三维动态地质模型,在巡检感知对采动后的采场和装备的循环扫描,基于多信息融合的煤岩界面识别是动态修正工作面三维实景模型的关键因素。

图12 综采工作面5G网络设备布置

Fig.12 Layout of 5G network equipment in fully mechanized coal face

2)通过图像处理和视觉测量裸露的煤岩分界线解决煤岩分界难题是系统工程,需要融合图像识别、视觉测量和三维导航等技术。采用图像方式实现煤岩分界的检测,如图13所示。

图13 摄像机对煤壁侧的煤岩分界图像采集

Fig.13 Image acquisition of coal rock boundary

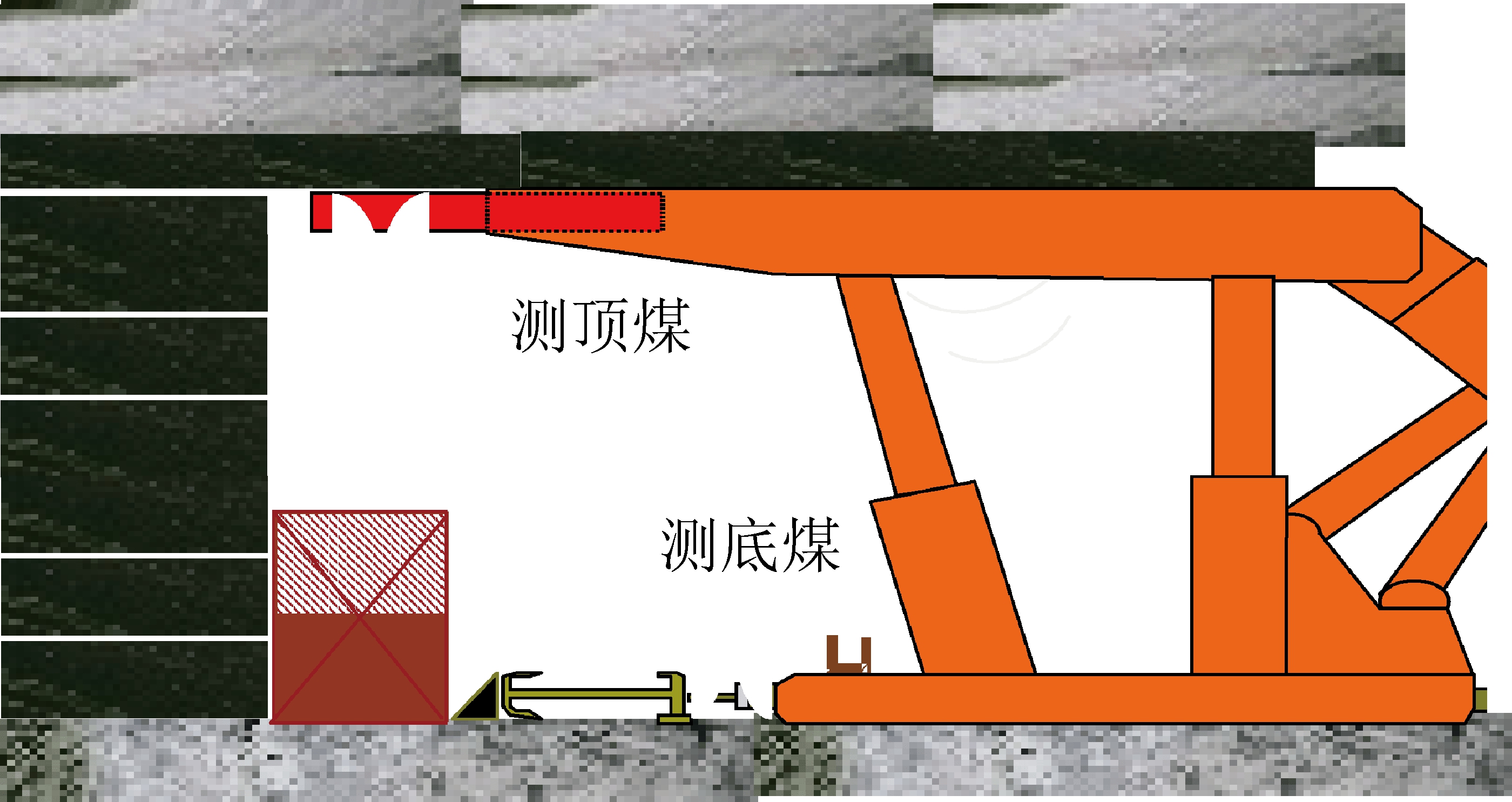

3)超宽带雷达检测顶板和底板的高度。雷达探测煤层厚度的布置如图14所示。

图14 雷达测量顶煤厚度原理

Fig.14 Principle of radar measuring roof coal thickness

2.5 快速无缝巡检技术

经过对采支运“三机”装备进行智能化改造后,综采工作面进入智能开采的初期阶段,但由于工作面范围大、受采动影响且工作面整体不断推进移动等采矿业的生产特点,采用安装于“三机”上的智能装备不能无缝覆盖全工作面的生产监控。通过在综采工作面引入机器人技术,适应工作面的布置特点,将机器人设计成移动巡检形式。根据综采工作面推进过程中在水平、高程、倾向等3个维度的变化,采用柔性轨道,需要设计高带宽、低延时的无缝漫游快速切换无线通信系统。在巡检机器人上集成高清视频采集、红外热成像采集和激光三维采集装备,能够实时、无缝覆盖监控综采生产全过程。按照综采工作面的薄、中厚、厚煤层等研制不同的巡检机器人,替代综采工作面的人工巡检。

3 智能控制关键技术

智能开采在传统采煤方式基础上摆脱人的直接参与,依据自主决策实现煤炭开采智能化运行,以智能开采基础理论及数学模型,建立三维实景真实场景的智能开采复杂巨系统多源信息融合架构,构建以开采行为大数据分析及推理为核心的预测机制和基于综采先验知识驱动的动态决策模型,给出时变多因素影响下开采设备群模型跟随自适应控制方法,形成了基于组合赋权法的开采装备系统健康状态评估方法及维护决策机制,建立围岩环境与生产系统耦合的安全稳定运行保障技术理论体系。

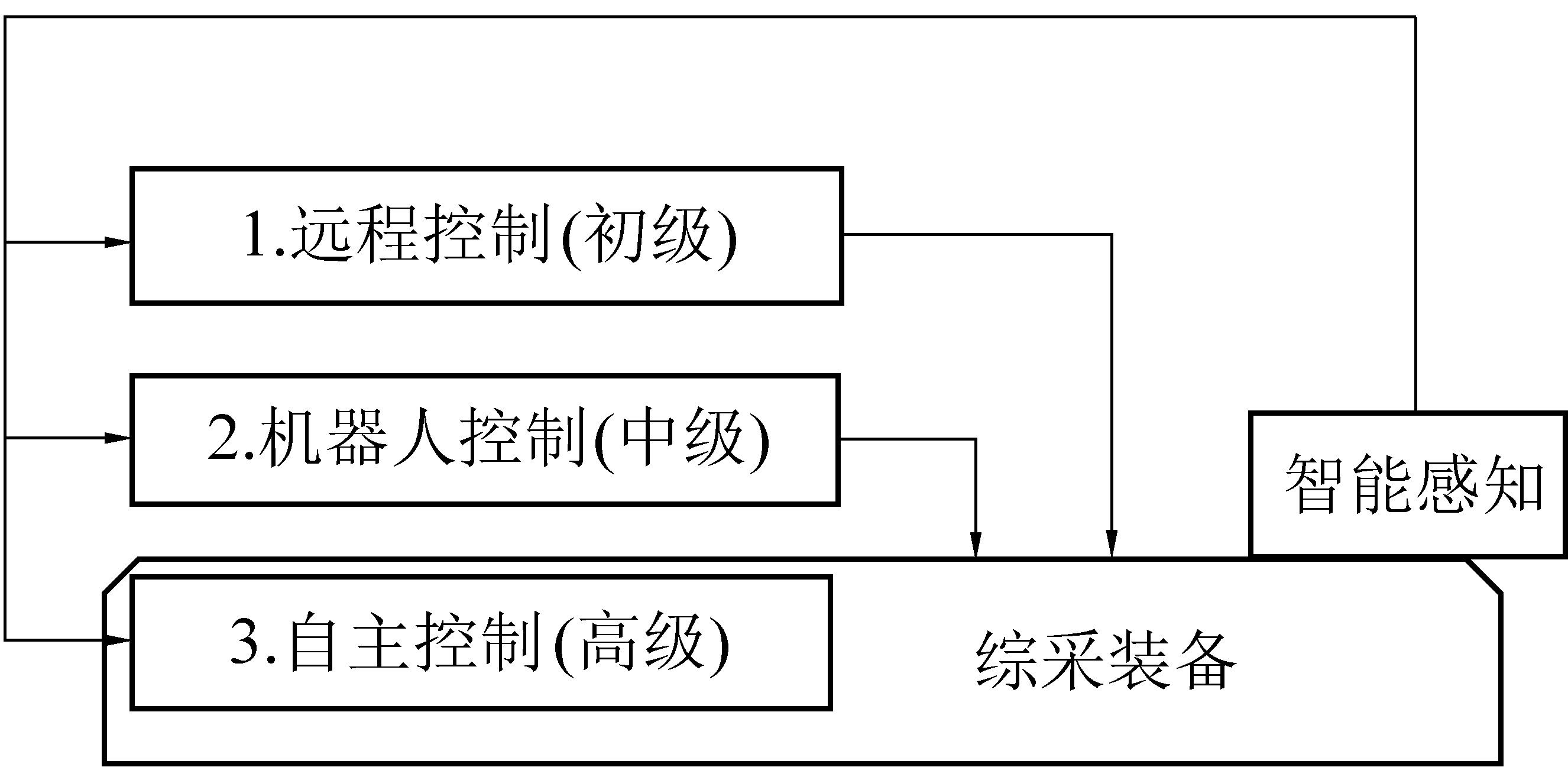

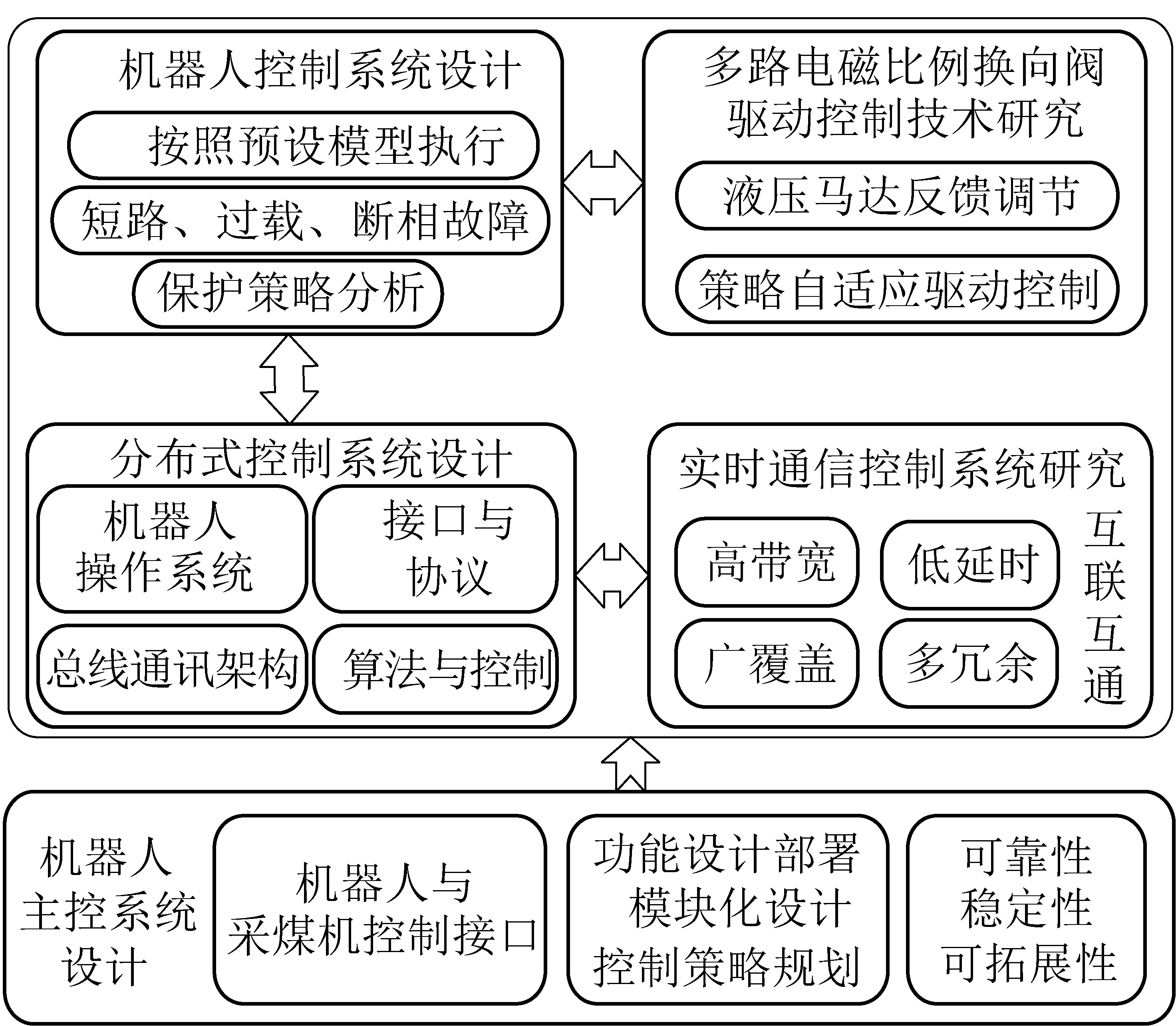

3.1 智能控制技术体系

综采生产过程是采煤、运输、动力和安全的多个环节平行作业集合,每个环节多种设备需要平行控制才能协调运行。智能控制系统基于智能感知系统,以工业互联网技术、大数据技术、自动化技术和综采专家知识库技术,通过智能综合运用,构建平行演化、闭环反馈、协同优化的智能开采控制技术体系,根据开采智能化程度划分为远程控制、机器人控制和自主控制3个阶段,可分别对应初级、中级和高级智能开采水平,如图15所示。

图15 智能控制技术体系

Fig.15 Intelligent control technology system

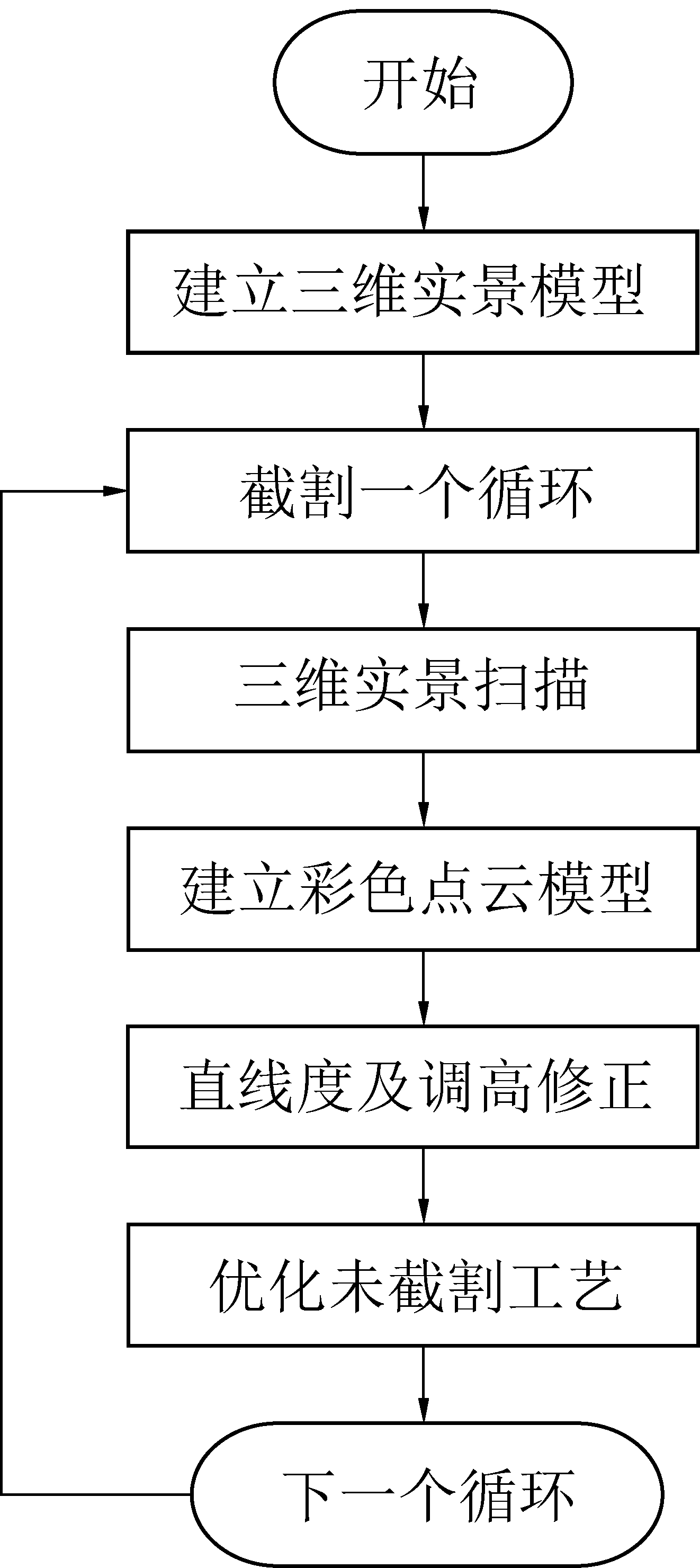

3.2 远程监督型控制技术

煤炭生产是综采采场内人的智慧、机器、煤岩介质3者之间交互作用的过程,在智能开采初期还离不开人工的监控、决策和干预。综采生产过程中,采煤机组产生了感知,这些采煤作业的信息自动采集汇聚后,通过远程人工来保障煤炭开采工艺规划、煤层变化识别、截割状态调控、运行效果优化和安全保障,是智能开采初级阶段的特征。如图16所示,远程人工操作也可以达到综采工作面生产班无人化的安全目标。

图16 远程监督型智能控制

Fig.16 Remote supervised intelligent control

3.3 机器人控制技术

远程控制可以解决正常工作状态下的综采生产监控,当工作面设备或采场出现异常时,还需要现场的人工操作。综采工作面机器人亟须突破以下8大关键技术:机器人防爆安全设计理论及方法、受限封闭导航技术、机器人高可靠抗干扰通信技术、复杂环境下机器人智能感知与险情识别技术、机器人群协同控制决策机、机器人可靠性测试评估方法和机器人模块化设计方法。根据综采工作面的环境特点,采用轨道巡检机器人,是适合特种移动机器人的方案。如图17所示,需要建立服务于综采工作面无人化安全生产的机器人控制开发平台。

图17 综采机器人控制平台

Fig.17 Control platform of fully mechanized mining robot

1)建立综采机器人感知的理论、技术和装备体系,为智能开采提供快速、精确和全覆盖的机器人感知平台。

2)研制实现工作面巡检、视频识别、工作面空间尺寸三维扫描测量、待开采煤层厚度探测的特种机器人,高度集成加速度、陀螺仪、超宽带融合自动找直和滚筒调高,直线度检测精度达到±50 mm,滚筒调高精度达到±20 mm。

3)建立高性能、全覆盖、低功耗的无缝漫游工作面移动通信系统,适用于综采工作面控制系统,达到分钟级的工作面覆盖快速巡检。

4)超高清、热成像和毫米波对综采生产实时清晰呈现,研制实现煤壁侧视觉、超声波、光学等多种环境信息采集,完成采煤超前探测。

3.4 自主控制技术

综采“三机”设备机器人化将实现综采生产的自主控制,通过综采装备引入人工智能技术,自主控制实现综采装备高精度传感、快速通信和控制系统等关键核心技术,构建综采自主控制技术体系,提高综采装备的智能化水平。

3.4.1 综采自主控制

1)智能调高。通过智能感知检测采煤机割煤时的顶底板和煤层变化,按照反馈控制系统。通过超前对煤岩界面自动检测,对滚筒当前实际截割状态进行识别,确定是否进行滚筒调高和目标截割路径修正,实现工作面推进的平滑阶梯多级调整控制策略。智能调高控制策略如图18所示。

图18 智能调高技术思路

Fig.18 Intelligent high adjustment technology

2)俯仰采控制。推进方向, 每刀割煤控制好拉、留底煤量, 防止刮板输送机严重倾斜,采用平滑阶梯多级调整控制策略,根据原煤含矸率和煤厚变化异常情况,沿工作面走向进行预设采高控制来实现俯仰采自主控制。

3)调斜控制。将工作面“三机”装备空间位置和姿态传递给电液控制系统,结合工作面推进度测量数据,采用伪倾斜多级调整控制策略,沿工作面倾向,进行预设调斜计算,通过电液控制系统控制液压支架和推移运输机实现工作面自主调斜。

3.4.2 综放自主控制

综采工作面的控制关键点是关闭放煤口的时机,难点是放煤量检测。通过揭示综放工作面运移规律,优化调整尾梁摆动角度,合理控制放煤时间等,在放煤前、放煤中和放煤后都进行实时煤矸识别、放煤量检测和放煤厚度测量,综合利用图像识别、视觉测量、透地雷达和激光雷达扫描建立综放顶煤三维体量模型,实现放煤全过程监测和控制,能够实现比人工放煤更加精准,实现顶煤混矸率小于5%、回采率不小于90%的综放智能化煤质和资源回收的控制目标。

4 智能感知与控制实践过程

针对我国不同矿区煤层赋存条件,制定并实施科学合理的智能开采建设方案,首先在薄煤层工作面进行智能感知和智能控制工业试验和技术验证。

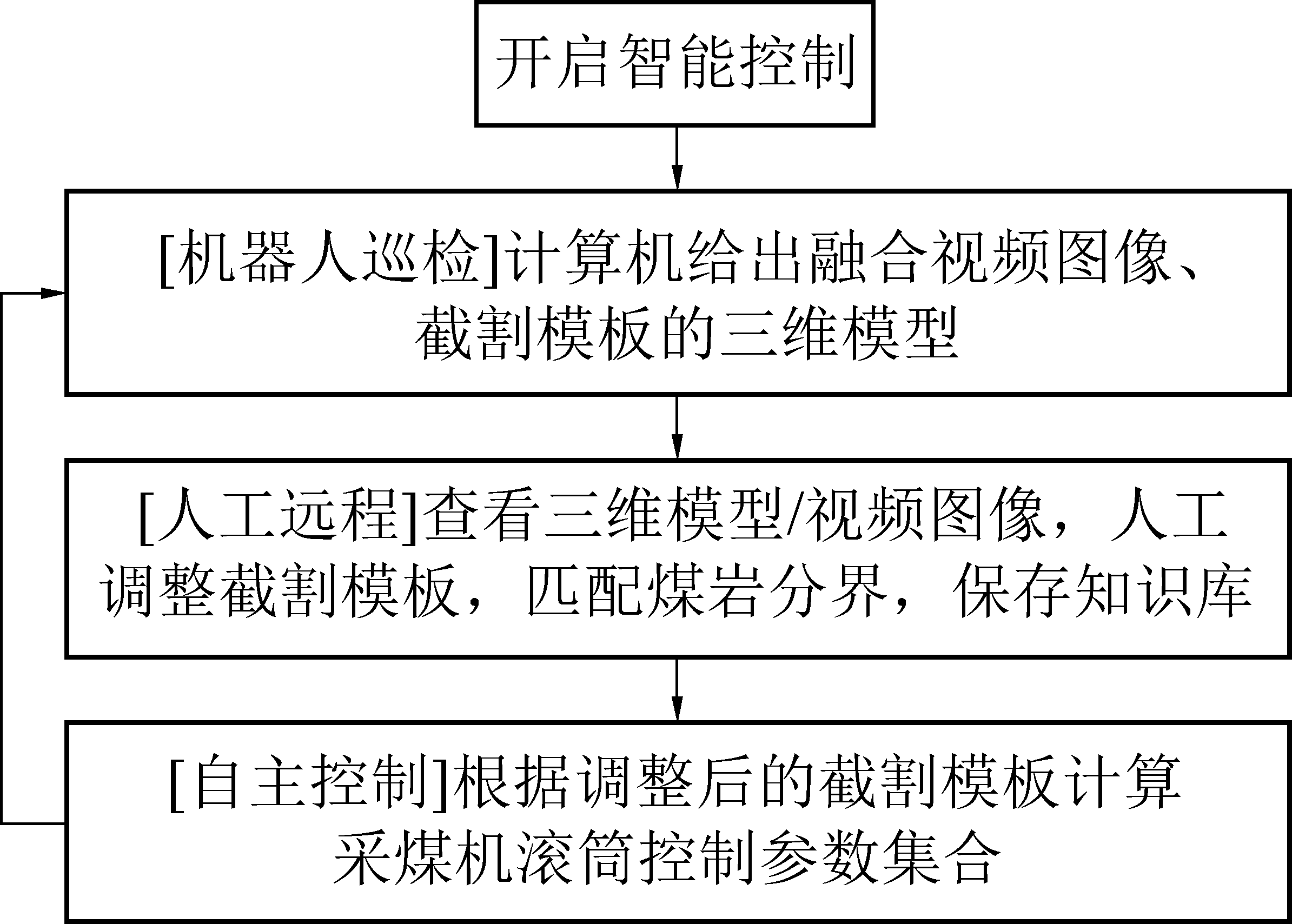

4.1 工作面巡检智能割煤工艺

初始模型构建完毕后,每天测量1次地质模型,进行扫描和动态优化,构建点云模型,计算修正量,在下一循环执行修正量截割工艺,工艺流程如图19所示。

图19 巡检模式下的截割工艺流程

Fig.19 Cutting process flow under patrol

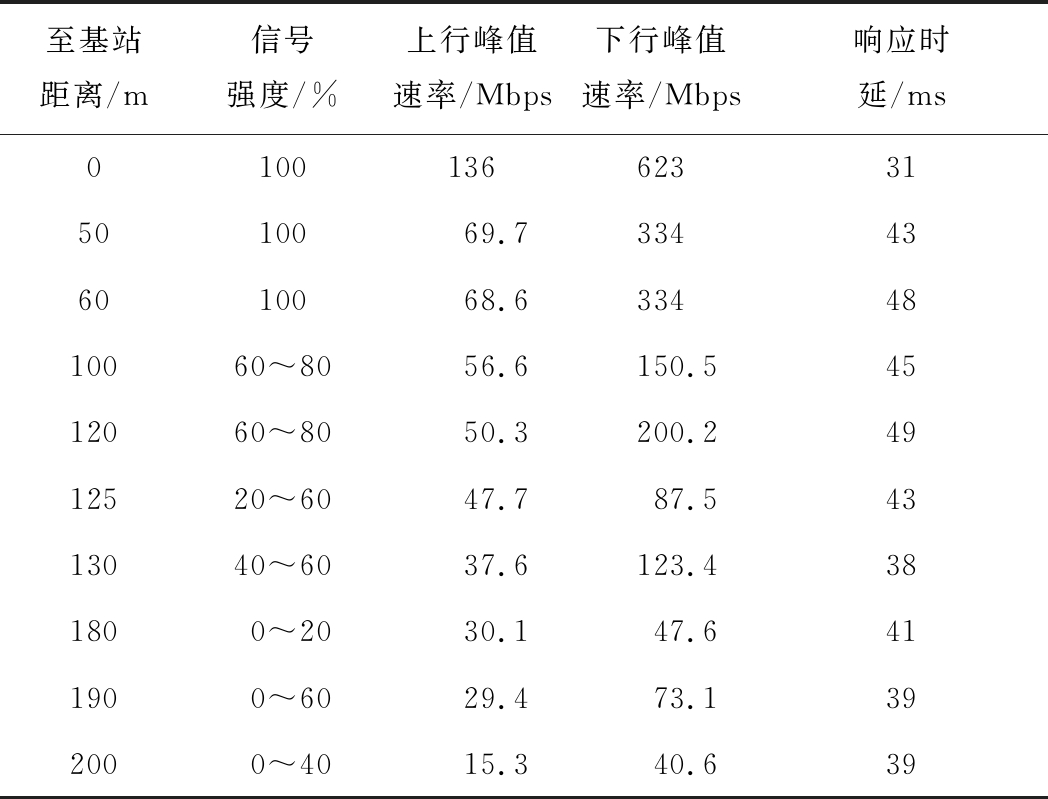

4.2 基于巡检机器人的自主控制延时

基站部署在工作面端头,经过现场测试,5G移动终端响应延时与距离无关,与设备自身的处理性能关系较大,如视频图像编解码效率等,但都没有超过50 ms延时,巡检机器人5G工作面通信测试结果见表1。

表1 巡检机器人5G工作面通信测试

Table 1 Mobilecommunication test for patrol robot with 5G in long-wall face

至基站距离/m信号强度/%上行峰值速率/Mbps下行峰值速率/Mbps响应时延/ms0100136623315010069.7334436010068.63344810060~8056.6150.54512060~8050.3200.24912520~6047.787.54313040~6037.6123.4381800~2030.147.6411900~6029.473.1392000~4015.340.639

4.3 基于真实场景的综采工作面三维建模实践

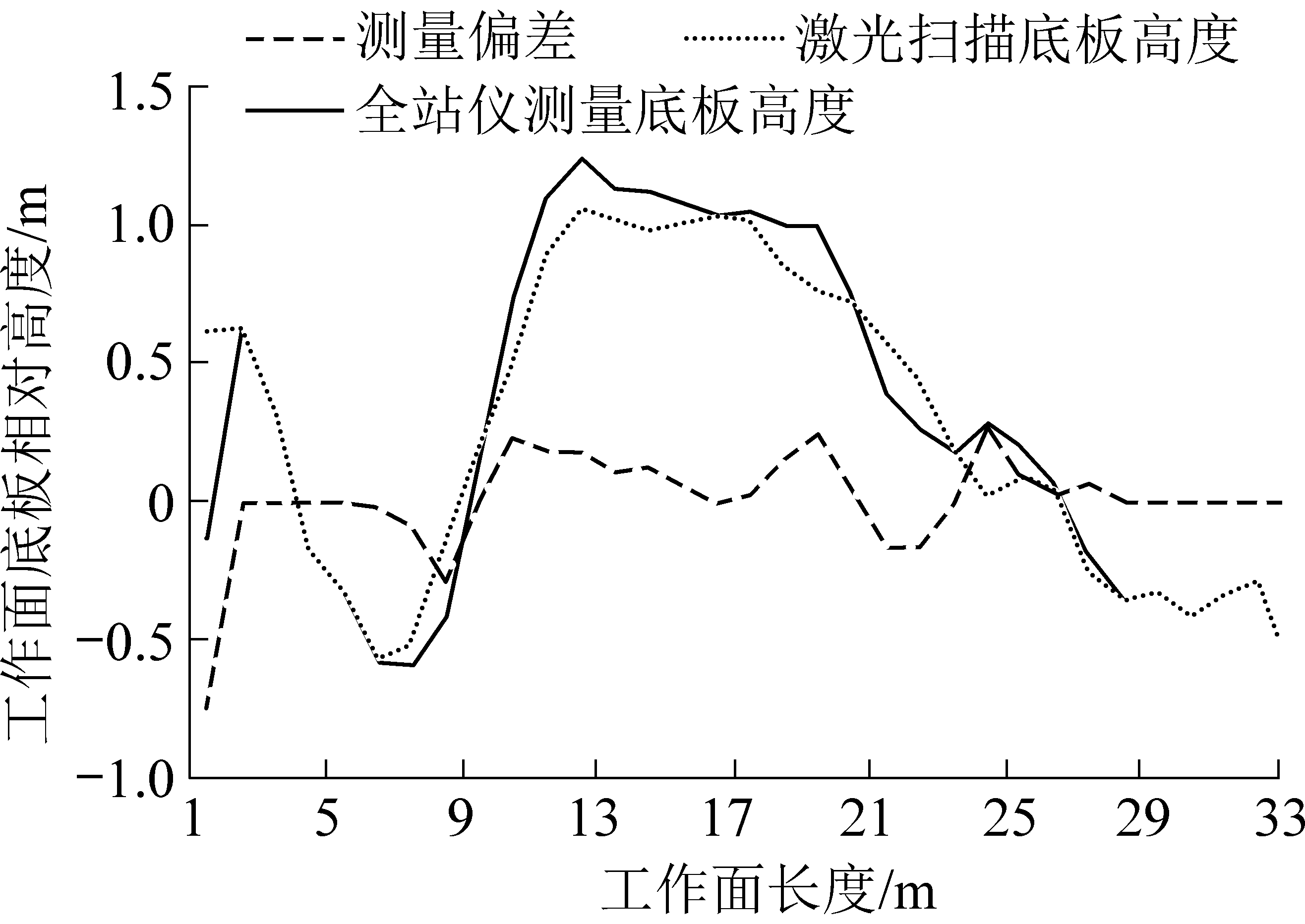

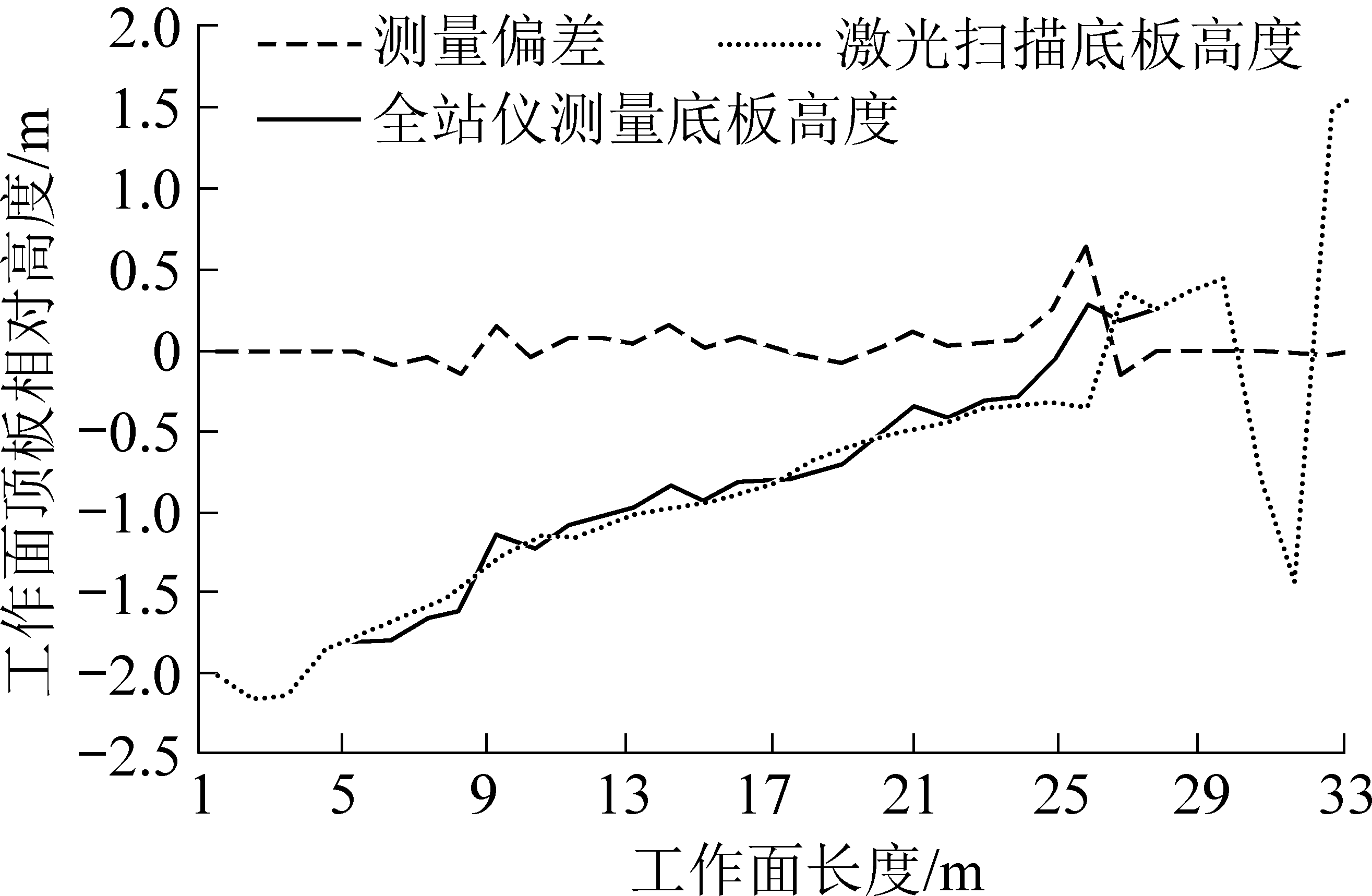

三维激光扫描综采工作面,利用矿用防爆全站仪现场验证,两者的对比结果如图20、图21所示。

图20 工作面底板相对高度扫描与实际对比

Fig.20 Comparison between scanning and practice of relative height of working face floor

图21 工作面顶板相对高度扫描与实际对比

Fig.21 Comparison of relative height with scanning and actual coal seam roof

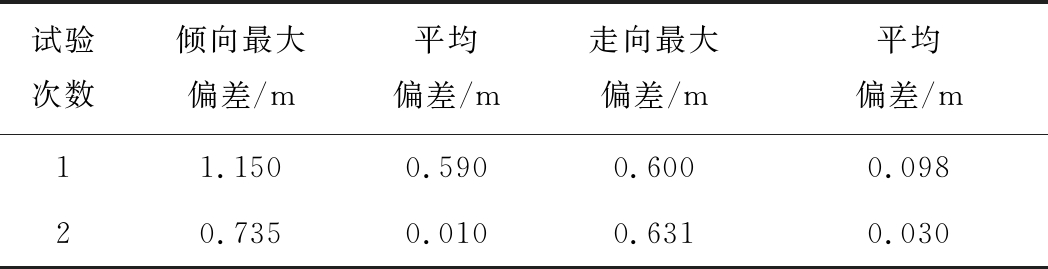

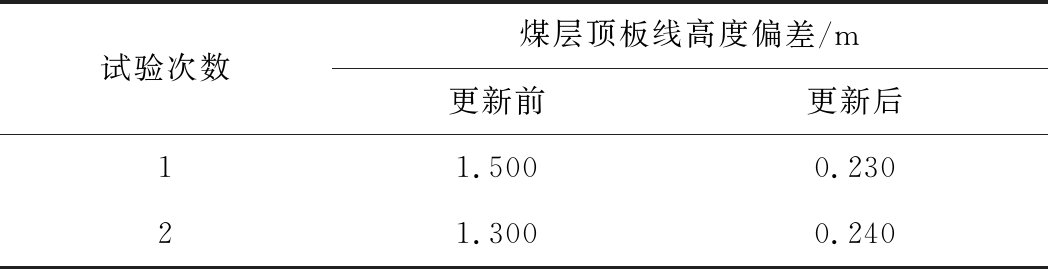

全站仪与三维激光扫描测量对比见表2,根据对2次试验地测采样点与三维点云扫描结果进行比较,可以看出2种测量方法所得出的曲线在趋势一致。动态更新前后三维地质模型对比,见表3。记录了2次试验,对更新前后同一推进位置煤层顶板线高度偏差进行了对比,工作面位置和下一刀位置,煤层顶板线与扫描数据基本吻合。

表2 全站仪与三维点云扫描结果对比

Table 2 Comparison ofactual and 3D point cloud scanning

试验次数倾向最大偏差/m平均偏差/m走向最大偏差/m平均偏差/m11.1500.5900.6000.09820.7350.0100.6310.030

表3 动态更新前后顶板线高度测量偏差

Table 3 Measure deviation of roof height before and after dynamic updating

试验次数煤层顶板线高度偏差/m更新前更新后11.5000.23021.3000.240

5 结论与展望

1)综采智能化仍处于初级阶段,国内综采智能化技术已领先于世界,受制于智能开采装备与探测技术的制约,工作面全面感知自主控制的可靠性和时效性仍不能满足工程应用要求,在工程化应用方面仍落后于澳大利亚。

2)对综采智能化进行了顶层设计,将人工智能、工业物联网、云计算、大数据、机器人和智能开采装备等核心技术融入智能开采中,按照智能感知和智能控制2个环节分别研究关键技术,提出了尚待解决的深度超前精确探测理论体系、综采全工艺流程无人化控制理论体系、全矿井无缝覆盖通信定位体系、复杂环境下的目标识别、上窜下滑控制和超前自动移架技术等理论、技术和工程问题。

3)初步建立了综采智能感知技术体系,随采场推进变化的实时动态构建模型还需要人工标注和干预,受光照度、水雾和煤尘等方面限制,对综采生产中的目标捕捉和识别成功率偏低,对综采多源图像的融合比如全工作面视频图像拼接还达不到实用要求,对煤壁片帮和大块煤的关联图像序列还不能快速生成语义,从而制约了视频驱动的智能化开采技术实现;煤岩分界未彻底解决,煤岩识别技术未达到工程化应用阶段。

4)初步建立了综采智能控制技术体系,提出了远程监督型、巡检机器人型和自主型3种控制模式,分析了3种控制模式的综合运用机制,引入了机器人、三维实景和5G等新技术实现快速无缝巡检、工作面实景建模,开发了巡检机器人模式下的智能割煤工艺;但智能感知缺乏融合分析,信息反馈具有滞后性,记忆割煤人工干预比较频繁,条件复杂的工作面达不到综采生产时“无人化“的本质安全目标。

[1] 王国法,杜毅博,任怀伟,等. 智能化煤矿顶层设计研究与实践[J]. 煤炭学报,2020,45(6):1909-1924.

WANG Guofa, DU Yibo, REN Huaiwei, et al. Top level design and practice of smart coal mines[J]. Journal of China Coal Society,2020,45(6):1909-1924.

[2] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin. Progress and development trend of intelligent mining technology[J]. Coal Science and Technology, 2019,47(10):102-110.

[3] 王国法,王 虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei, et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[4] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.

WANG Guofa,DU Yibo. Development direction of intelligent coal mine and intelligent mining technology[J]. Coal Science and Technology,2019,47(1):1-10.

[5] 黄曾华,王 峰,张守祥. 智能化采煤系统架构及关键技术研究[J]. 煤炭学报,2020,45(6):1959-1972.

HUANG Zenghua, WANG Feng, ZHANG Shouxiang. Research on the architecture and key technologies of intelligent coal mining system[J]. Journal of China Coal Society,2020,45(6): 1959-1972.

[6] 葛世荣,郝尚清,张世洪,等. 我国智能化采煤技术现状及待突破关键技术[J]. 煤炭科学技术,2020,48(7):28-46.

GE Shirong,HAO Shangqing,ZHANG Shihong,et al. The status-of-art and key autonomous technology of smart coal mining in China[J]. Coal Science and Technology,2020,48(7):28-46.

[7] 葛世荣.煤矿智采工作面概念及系统架构研究[J]. 工矿自动化,2020,46(4):1-9.

GE Shirong . Research on concept and system architecture of smart mining work-face in coal mine[J]. Industry and Mine Automation,2020,46(4):1-9.

[8] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin. Progress and development trend of intelligent mining technology[J]. Coal Science and Technology, 2019, 47(10): 102-110.

[9] 程建远,朱梦博,王云宏,等. 煤炭智能精准开采工作面地质模型梯级构建及其关键技术[J].煤炭学报,2019,44(8):2285-2295.

CHENG Jianyuan, ZHU Mengbo,WANG Yunhong,et al. Cascade construction of geological model of longwall panel for intelligent precision coal mining and its key technology[J]. Journal of China Coal Society,2019,44(8):2285-2295.

[10] 王存飞,荣 耀.透明工作面的概念、架构与关键技术[J]. 煤炭科学技术,2019,47(7):156-163.

WANG Cunfei, RONG Yao. Concept, architecture and key technologies for transparent longwall face [J]. Coal Science and Technology,2019,47(7):156-163.

[11] 王 峰. 基于透明工作面的智能化开采概念、实现路径及关键技术[J]. 工矿自动化,2020,46(5):39-42,53.

WANG Feng. Concept, realization path and key technologies of intelligent mining based on transparent longwall face [J]. Industry and Mine Automation, 2020, 46(5):39-42,53.

[12] 刘万里,张学亮,王世博. 采煤工作面煤层三维模型构建及动态修正技术[J]. 煤炭学报,2020,45(6):1973-1983.

LIU Wanli, ZHANG Xueliang, WANG Shibo. Modeling and dynamic correction technology of 3D coal seam model for coal-miningface [J]. Journal of China Coal Society, 2020,45(6):1973-1983.

[13] 张科学,李首滨,何满潮,等. 智能化无人开采系列关键技术之一:综采智能化工作面调斜控制技术研究[J]. 煤炭科学技术,2018,46(1):139-149.

ZHANG Kexue, LI Shoubin, HE Manchao,et al.Study on key technologies of intelligent unmanned coal mining series Ⅰ: study on diagonal adjustment control technology of intelligent fully-mechanized coal mining face[J]. Coal Science and Technology, 2018,46(1):139-149.

[14] 牛剑峰. 综采工作面直线度控制系统研究[J]. 工矿自动化,2015,41(5):5-8.

NIU Jianfeng. Research of straightness control system of fully-mechanized coal mining face [J]. Industry and Mine Automation, 2015, 41(5):5-8.

[15] 杨 曌. 基于视觉测量的综采工作面直线度测量技术研究[J]. 煤炭工程,2016,48(9):134-136.

YANG Zhao. Research on measurement technology of working face straightness based on vision measurement [J]. Coal Engineering, 2016,48(9):134-136.

[16] 王国法,庞义辉,刘 峰,等.智能化煤矿分类、分级评价指标体系[J].煤炭科学技术,2020,48(3):1-13.

WANG Guofa,PANG Yihui,LIU Feng,et al.Specification and classification grading evaluation index system for intelligent coal mine[J].Coal Science and Technology,2020,48(3):1-13.

[17] 袁 亮.面向煤炭精准开采的物联网架构及关键技术[J].工矿自动化,2017,43(10):1-7.

YUAN Liang.Framework and key technologies of Internet of things for precision coal mining[J].Industry and Mine Automation, 2017,43(10):1-7.

[18] 孙继平.基于图像识别的煤岩界面识别方法研究[J].煤炭科学技术,2011,39(2):20-21.

SUN Jiping.Research on coal-rock interface recognition method based on image recognition[J]. Coal Science and Technology,2011,39( 2) : 20-21.

[19] 张守祥,张学亮,刘 帅,等.智能化放顶煤开采的精确放煤控制技术[J].煤炭学报,2020,45(6):2008-2020.

ZHANG Shouxiang, ZHANG Xueliang, LIU Shuai, et al. Intelligent precise control technology of fully mechanized top coal caving-face[J]. Journal of China Coal Society, 2020,45(6):2008-2020.

[20] 李 亮,王 昕,胡克思,等.探地雷达探测煤岩界面的方法与试验[J].工矿自动化,2015,41(9):8-11.

LI Liang,WANG Xin,HU Kesi,et al.Methods and tests of GPR for detecting coal- rock interface[J].Industry and Mine Automation,2015,41(9):8-11.

[21] 葛世荣,胡而已,裴文良. 煤矿机器人体系及关键技术[J]. 煤炭学报,2020,45(1):455-463

GE Shirong, HU Eryi, PEI Wenliang. Classification system and key technology of coal mine robot [J]. Journal of China Coal Society, 2020, 45(1):455-463.

[22] 张树生,马静雅,岑 强,等.煤矿综采工作面巡检机器人系统研究[J].煤炭科学技术,2019,47(10):136-140.

ZHANG Shusheng,MA Jingya,CEN Qiang,et al. Research on inspection robot system for fully-mechanized mining face in coal mine [J]. Coal Science and Technology,2019,47(10):13-140.