0 引 言

近10 年来,煤矿井下作业自动化程度不断提高,大数字、智能电器、智能传感、数字信息等设备不断涌入矿山领域,矿山老旧设备逐渐被淘汰,同时促进矿山企业往智能化、数字化发展,为企业带来新鲜动力,使得矿山智能设备发展日益强劲,为矿业转型升级[1]。 煤矿从传统的人工作业,历经数10 年,逐步向“机械化换人,智能化减人”发展,为企业注入新鲜血,提高企业的竞争实力。 智能、数字化、信息化设备投入使用之后,不仅削减了人工成本,同时大幅增强了矿山作业的安全性,不断提高矿山综采、运输、检测等生产的效率,保障着矿山安全生产进行,促进矿山高效率、经济化、智能化、可持续生产进行[2-3]。

然而,在煤矿钻具、钻杆等方面的智能化研究仍然处于初始阶段。 某些钻杆本身在加工、制作等生产过程中,由于质量加工工艺的不可控,而导致钻杆自身结构内部存在间隙、缺陷、气孔、裂纹等问题。钻杆在钻进过程中,受到复杂外力的作用下,这些缺陷、气孔、裂纹等问题会进一步被放大,从而导致钻杆在钻进过程中出现断裂,阻碍了生产的正常进行,同时因为打捞困难使得人力、财力的损失巨大[2,4]。文献[5-6]重点分析了钻杆失效机理和寿命预测,给出了钻杆在复杂力影响下失效的原因,具有普遍的指导意义,但不足以针对特定企业改善钻杆制作、加工过程中的工艺以及提高加工设备质量,增强对钻杆工艺质量的管控。 文献[7-8]研究了钻杆裂纹参数,主要包括尺寸、角度、深度,对裂纹表面应力分布的影响,进而造成钻杆断裂。

目前,国内对钻杆断裂的理论研究较多,但缺乏一种有效的手段来检验这些钻杆自身存在的质量问题。 文献[9]通过超声波检测的方式来检测钻杆裂纹等问题,通过吸收后的超声波强弱来判定是否存在裂纹。 但此方法仅针对钻杆特定部位,效率低,不能反映钻杆内部所有的裂纹、空隙等问题。 文献[10-11]研究了X 射线检测工业CT 方法,利用穿透钻杆射线的衰减强度,来判断金属物件内部的间隙、夹杂和裂纹等问题,通过图像重建算法,得到金属物件3D 模型。 通过CT 切片方法,有效辨识钻杆内部裂纹、间隙、夹杂等问题,如实反映钻杆生产过程中的质量问题,具有效率高、精度高等优点。

然而,通过工业CT 技术检测,采用人工方式检测设备,功能单一,检测过程为人工上下料,检测效率低,不能适应大批量钻杆流水线检测过程的要求。在此基础上,笔者研究钻杆智能化、流水线工业CT检测系统,该系统配备智能机械手、流水线扫描系统,配合设备检测节拍,快捷、安全地实现被检测工件的抓取、摆放、撤收。 配合自动上、下料功能模块,实现多个钻杆的一次性输入,逐个检测,检测效率高,精度高,风险低,有助于进一步提升和增强钻杆加工、制造工艺质量,使钻杆质量得到进一步把控,从而降低钻杆在钻进过程中因断裂而带来的损失。

1 钻杆智能检测系统结构

钻杆智能检测系统主要由自动扫描系统、电气运动控制系统、智能机械手及其控制系统、MCP 控制盒、WMS 切换盒等组成。 机械手控制器每个手臂都配有伺服运动电机,每个电机都可以通过转矩控制来输出大转矩力,控制机械臂执行相关运动动作。通过力感应反馈器,可以有效控制机械手的误动作。MCP 手动示教盒主要用来初步调试,通过其电源控制来给手臂上电,并手动控制其运动,运动轨迹可以保存自动示教,省去编写程序的过程。 电气运动控制系统主要负责钻具工业CT 扫描系统的运行,负责和机器人系统进行联动通信运动,同时负责测量、安全防护等电气控制运动。 流水线扫描系统是配合机械手运动,将整个检测盘上的钻具送到指定抓取的位置,形成流水线作业。 机器人电气系统主要负责机器臂抓取、旋转、放置等手臂动作,同时负责控制器一些外围电路,主要为门联锁电路、急停联锁电路及其电机运动编码等。

1.1 射线源和探测系统

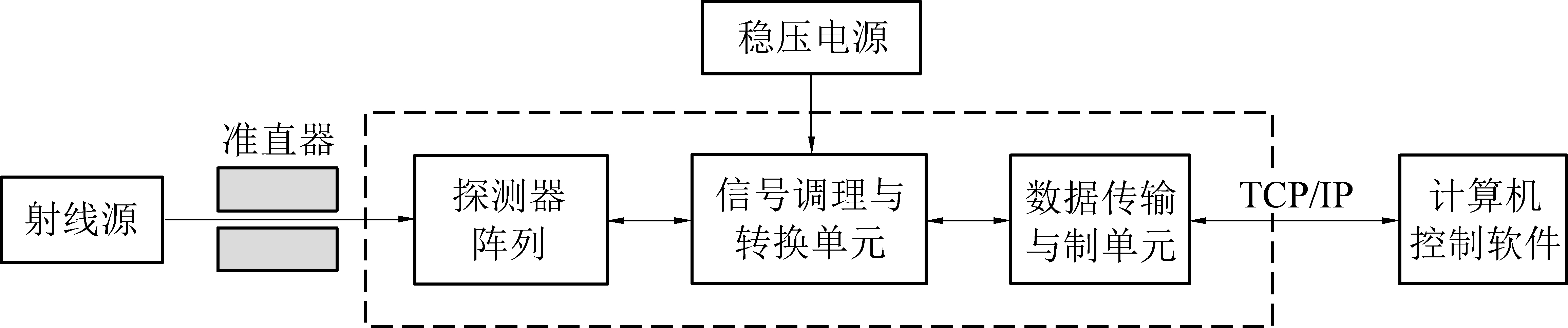

如图1 所示,X 射线源系统[12-13]的作用为提供射线源,该X 射线主要用于穿透钻杆,X 射线穿透过程中,一定程度上会得到衰减。 基于这个原理,探测检测系统用于接收经钻具吸收衰减后的X 射线,通过检测X 射线的强弱,来作为判断钻杆内部是否存在夹渣、空隙、裂纹等质量问题的依据,其主要由射线与电磁屏蔽箱、准直器、探测晶体、采集控制单元、稳压电源等组成。 准直器用于将透射过工件的X 射线限制在一个平面内,并将扇形射线束进行离散化,以便探测器接收信号。 同时屏蔽散射线,提高图像质量。

图1 探测检测原理

Fig.1 Principle of detection

1.2 机械手系统

将工业智能机器检测系统代替传统的人工作业检测,通过设定程序可自动执行特定、特种工作任务。 通过编辑程序,可实现产品在空间中不同位置、不同姿态、不同动作间调整。 该机械手将流水线上钻杆抓取,基座主轴旋转至转台位置时,机械手动作将钻杆放入转台指定位置,回到原始home 位置,钻台旋转,执行扫描动作。 机械手抓取工装由气动夹爪和夹持工装组成,气动夹爪实现钻杆夹持动作和夹持状态反馈,工装与被检测工件直接接触,实现工件的安全抓取和合理存放。 综合考虑实现功能、运动行程、重复精度以及负载大小,最终确定机械手型号以及控制器型号。

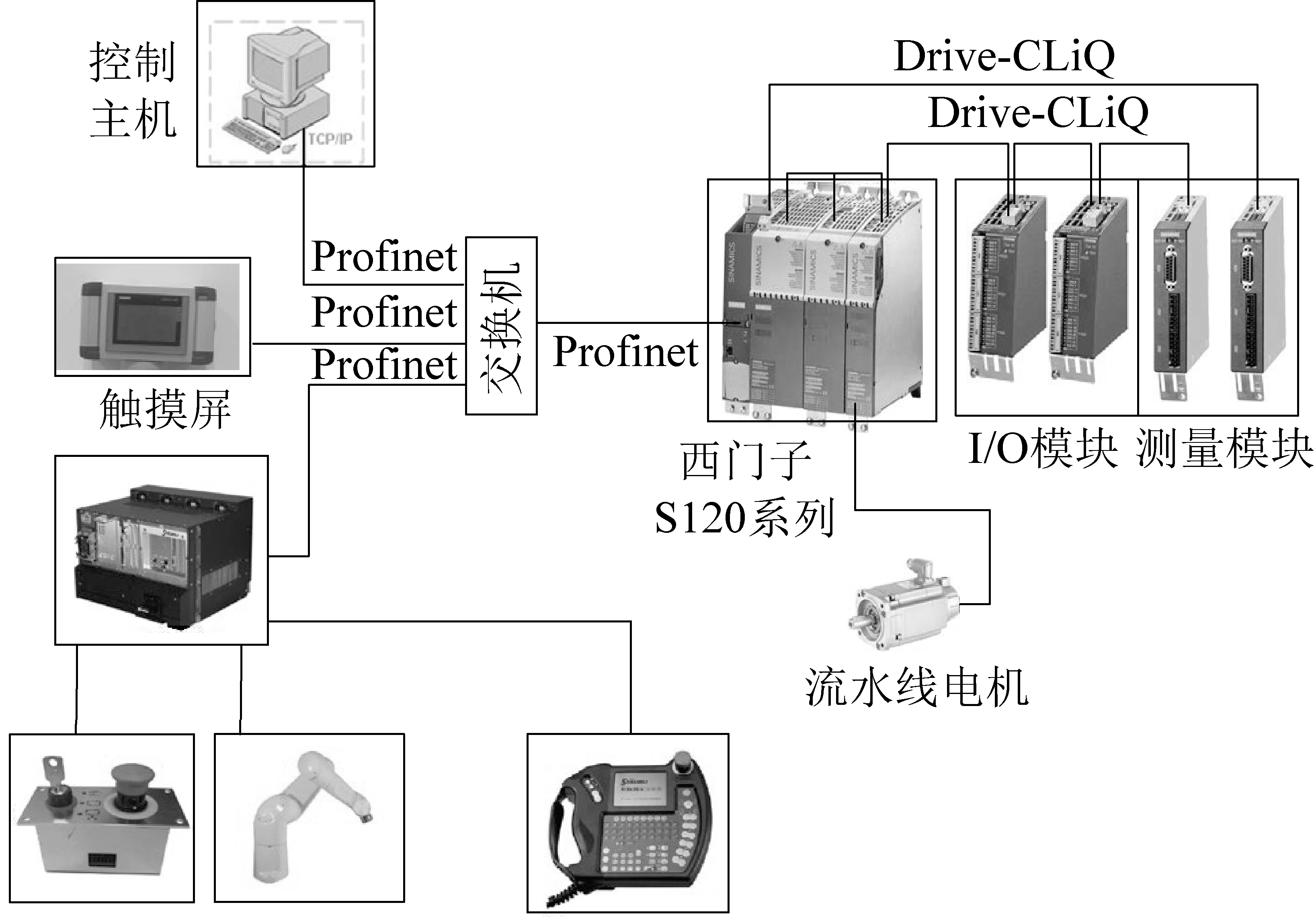

1.3 电气运动控制系统

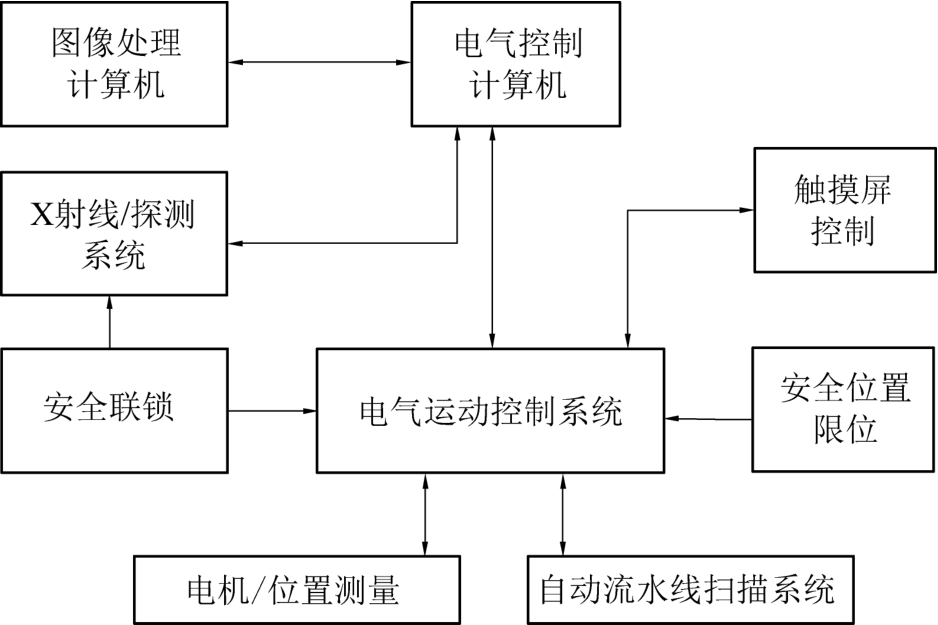

如图2 所示,运动控制采用双闭环高精度伺服系统,具有高可靠、高精度等优势[2]。 电气运动控制系统主要包括伺服电机及驱动系统、光栅尺位置检测、I/O 模块、触摸屏控制以及计算机软硬件等。底层控制结构负责扫描过程的控制与驱动、实时位置测量等功能。 整个电气伺服系统,主要包括转台运动电机旋转、径向运动、探测电机与射线电机升、降扫描运动等。

图2 电气运动控制系统

Fig.2 Electrical motion control system

电机与位置测量装置[14-15]主要实现射线、探测及转台、自动流水线等电机的运动控制,同时通过测量光栅尺来测量检测,并精确反映电机实时运动位置,通过测量模块SMC30,将测量数据反馈至控制系统,具有精度高、速度快等特点。 触摸屏控制主要实现系统装、卸、调试等控制,人机界面简单可靠。安全联锁主要是防止突发紧急情况下,拍下急停装置,此时射线系统停止工作,不能出束,避免对操作人员的辐射伤害。 电气系统通过网络通信,在远程控制射线源出束、停束、系统自动扫描等功能。 同时实时获取采集的探测数据,便于后期图像计算用。图像计算机用于对来自采集系统的数据进行整理、校正、处理,重建钻杆CT 图像,并通过软件自带测量工具,协助检测人员完成钻杆内部质量特征的测量与分析。

1.4 自动扫描系统

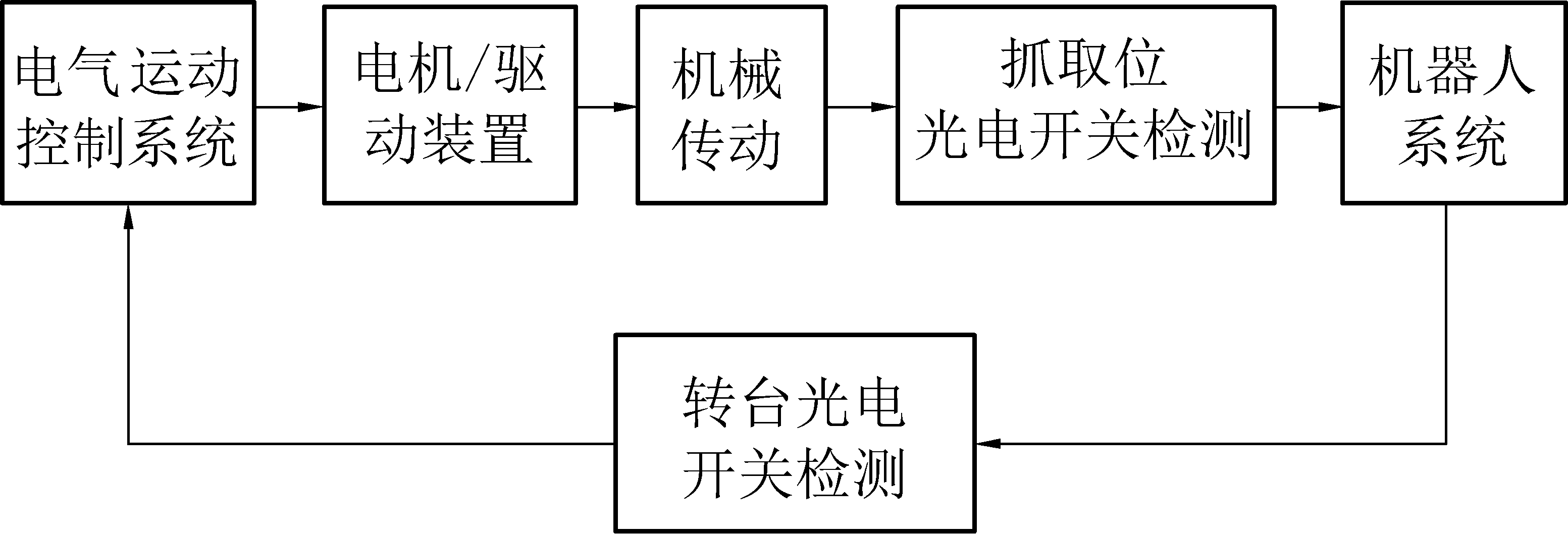

如图3 所示,将钻杆置于检测盘中,电机转动带动机械传动,输送带运动。 当要被抓取的钻杆流水线运动到装有光电开关的位置时,电感式光电开关被遮挡,输出低电平信号给机器人系统,此时电机停止转动,机器手动作,抓取钻杆放于转台位置,此时转台位置下方检测光电开关被遮挡。 传动电机开始运动,机器手回到抓取位置,执行下一个钻具的抓取、放置等步骤。 钻杆存料区能一次性存储多个被检测工件,确保一次性上料,同时为检测工件提供存储中转的区域。

图3 自动扫描技术步骤

Fig.3 Steps of auto scan technical

1.5 通信连接

机器人控制器[16-18]通过加装Molex 通信板卡PCU-ETHIO 以支持Profinet 通信协议,通过配置软件将机器人控制器配置为从站,使得机器人更多的是作为一个灵活的运动机构而存在,而电气运动控制系统则作为整个系统的控制核心。 为了方便配置Profinet 板卡和监视PLC,可以把所有设备设置在同一网段,利用交换机连接起来。

1.6 安全防护措施

外部安全防护措施如下:

1)在抓取工装上设计防滑止口,防止抓取钻杆过程中工件滑落。

2)在机器人运动区域铺设防跌落安装网,保证工件在意外情况下滑落时不接触地面及其他设备。

3)在工业机器人运动区域的边界做物理隔离,如光幕等,防止机器人运动过程与其他物体干涉或运动失控。

4)在抓取工装上安装接触式力感应装置,保证每次抓取工件稳固,不漏抓或滑落。

5)急停按钮和连锁结构。

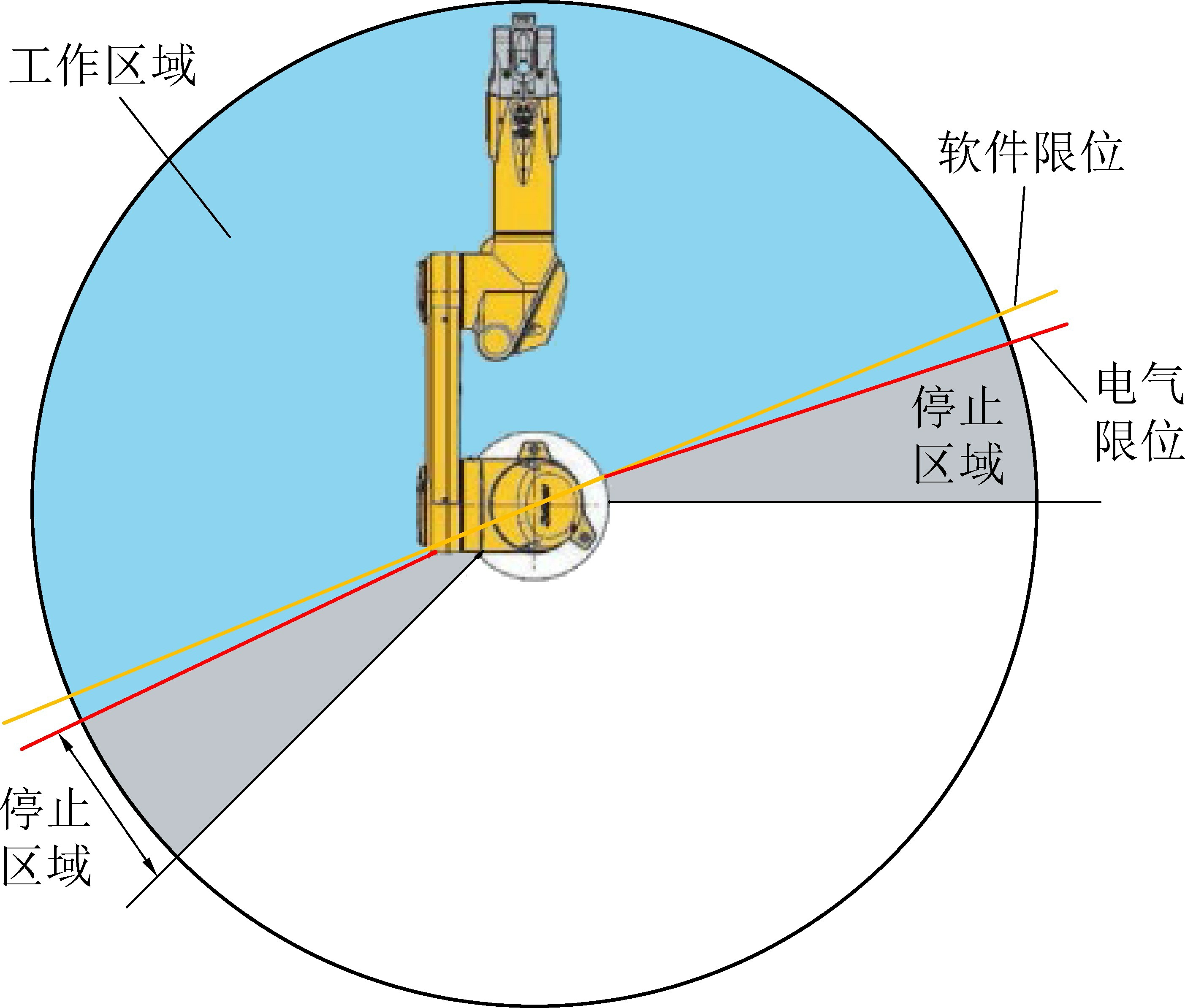

机器人运动区域限位如图4 所示,为了使智能系统,更加安全、可靠地运行,根据不同的轴可设计软件、电气限位器、或内部机械限位器3 种限位来限制轴的幅度。

图4 机器人运动区域限位

Fig.4 Robot motion zone limit

在正常运行期间机器人运动的角度范围,使用软件及可调机械限位可以特意限制关节的范围,在机器人的正常使用期间,都不应该到达机械限位器。

2 系统硬件拓扑

1)如图5 所示,电气运动控制系统[2,11-12]是选用西门子S120 系列,该系统技术成熟、产品稳定性和可靠性比较强,能够实现复杂的运动控制,其中测量模块、I/O 模块、驱动模块和控制器之间、模块之间,都是通过网线连接,这种方式易于扩展,简单便捷。

图5 电气运动控制系统架构示意

Fig.5 Architecture schematic of electrical electrical motion control system

2)机械臂。 本方案选择史陶比尔成熟的6 轴工业机器人,将机械手放置于工业CT 设备机械床身附近,机器人距离转台较近。 选用TX90XL 机器人,最大工作半径为1 450 mm,重复定位精度为±0.04 mm。 该机器手可搭配2 个电磁阀,为抓取和下放钻杆提供动力控制,该机械手采用全封闭走线,所有线缆均走机械手臂内部,可靠性更强。

3)机械手控制器。 如图6 所示,机器手控制器型号为CS8C,该控制器可用于控制机器手的动作。机器人进线主回路供电电压为230 VAC±10%/(50/60 Hz),由控制器直接提供电源给机器臂。 控制器本身自带3 个快速I/O,门连锁24 VDC 信号、冗余急停连锁24 VDC 信号等。 如果I/O 点信号不能满足要求,可通过控制器扩展2 块BIO 板,2 块IO 板配置,每块IO 板可选配16 路输入和输出,该IO 板采用光电隔离输入/输出,带过流保护。 CS8C 控制器的CPT 单元一共有3 个PCI 卡槽,将总线通信板卡安装在运动控制卡右侧的PCI 卡槽。 通常运动控制卡(STARC Board)插在左侧第1 个槽,Profinet卡插在左侧第2 个槽。

图6 机器人控制器

Fig.6 Robot Controller

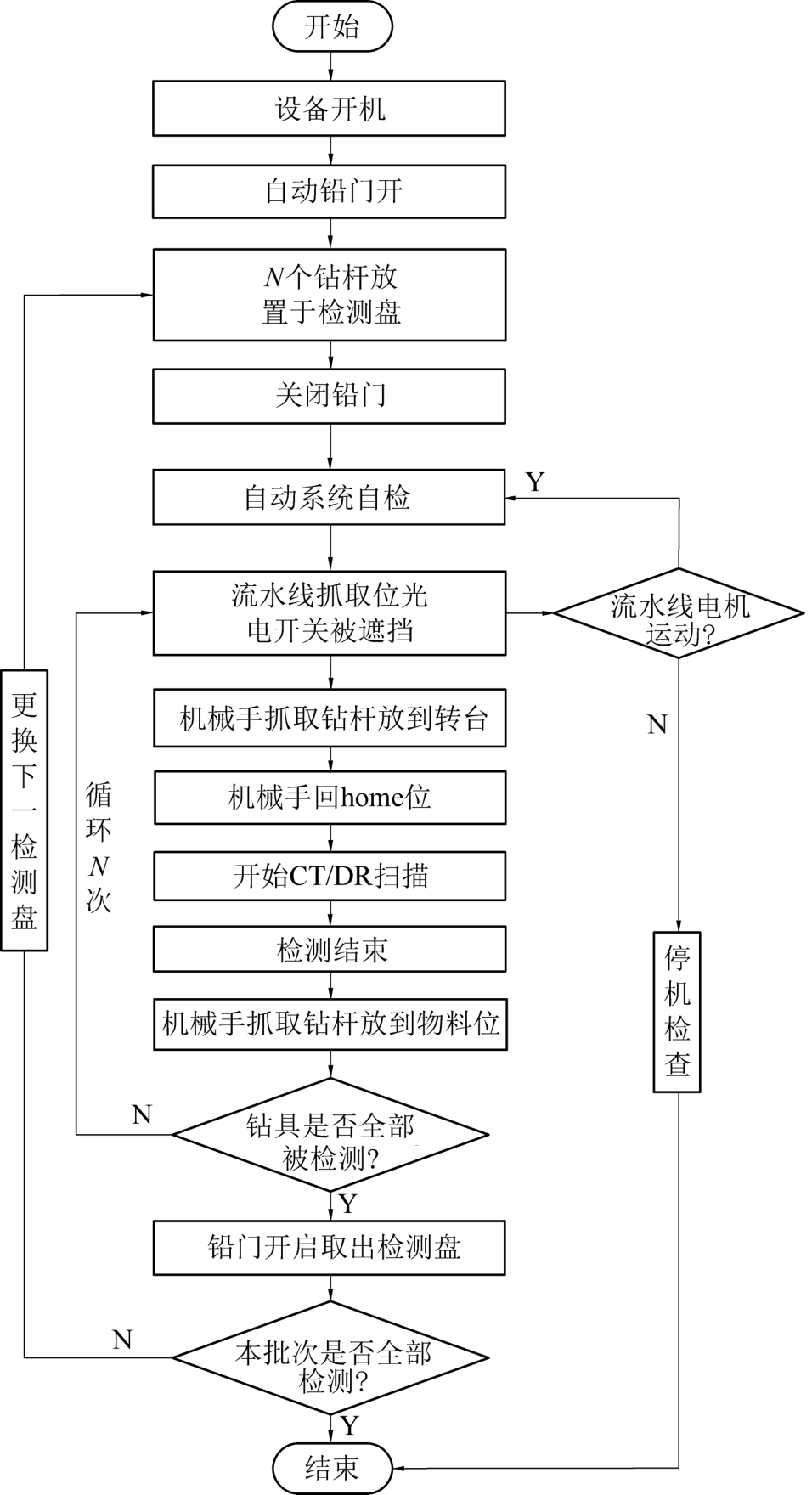

3 钻杆智能扫描系统软件流程

钻杆智能扫描系统软件流程如图7 所示[19-20]。设备开机实现对射线/探测系统、电气、机器人等系统的供电,此时铅门自动打开。 将装有N 个钻杆的检测盘放入铅房内指定位置,延时一段时间后,铅门自动关闭。 电气运动控制系统自检无误后,流水线电机运动将第1 个要抓取的钻杆传动到光电开关位置,光电开关熄灭,表明钻杆已到位。 此时机器人抓取钻杆放入转台指定位置,转台检测开关熄灭。 机器人回到home 位置,该位置作为机械手初始位置(抓取过程结束或者故障掉电后再上电,回到此位置),此时工业CT 系统启动对钻杆的扫描程序。 扫描过程结束后,机械手抓取转台上的钻杆放入指定的托盘中。 然后依次抓取第2 个钻杆,直至托盘上的N 个钻杆全部扫描完成,取出第1 个检测盘。 依次放入第2 个检测盘,执行下一批检测盘上的钻杆检测。

图7 钻杆智能扫描系统软件流程

Fig.7 Software flow of drill pipe intelligent scanning system

4 结 论

1)通过工业CT 检测技术,可以有效检测出钻杆在加工、制作、焊接和成型过程中,内部存在的裂纹、气孔、夹渣和缺陷等质量问题,从而提高钻杆的加工质量与工艺,减少钻杆断裂的风险。

2)将电气运动控制系统与机械臂系统,引入钻杆CT 检测中,来代替人工上、下钻杆,增强了检测系统的安全性和效率,符合煤矿智能化的发展战略。

3)在流水线自动扫描系统中,采用1 个伺服电机和1 个到位检测开关并配合机械传动系统,可实现钻杆流水线运动的到位检测,同时便于机械手的精确抓取,大幅提高了自动检测效率,适用于大规模、自动化钻杆智能检测。

4)融合西门子S120 运动伺服系统,可以实现钻杆旋转、射线与探测器升降等运动的精确测量、控制、定位,具有可靠性强、精度高等特点。

5)将智能机械手控制系统、运动控制器、触摸屏等系统配置为同一网段,便于集中控制。 将智能机械手控制器配置为从站,运动控制器配置为主站,通过主站来调用从站,同时通过现场触摸屏可控制伺服电机和机械手。

[1] 王国法,任怀伟,庞义辉,等.煤矿智能化(初级阶段)技术体系研究与工程进展[J]. 煤炭科学技术, 2020, 48(7): 1-27.WANG Guofa,REN Huaiwei,PANG Yihui,et al.Research and en⁃gineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology, 2020, 48(7): 1-27.

[2] 王清峰,陈松林.煤矿用坑道钻机钻杆断裂原因分析及采取的措施[J].煤矿机械,2007,28 (6):148-150.WANG Qingfeng,CHEN Songlin.Analysis on cause and prevention measures of drilling pipe rupture of coal mine roadway drilling[J].Machine Coal Mine Machinery,2007,28 (6):148-150.

[3] 范京道,闫振国,李 川. 基于5G 技术的煤矿智能化开采关键技术探索[J]. 煤炭科学技术, 2020, 48(7):92-97.FAN Jingdao, YAN Zhenguo, LI Chuan. Exploration of intelligent coal mining key technology based on 5G technology[J].Coal Sci⁃ence and Technology, 2020, 48(7): 92-97.

[4] 李方坡.S135 钻杆失效机理及疲劳寿命预测研究[D].青岛:中国石油大学(华东),2015.

[5] 孙道彬.钻杆失效分析与预防[J].机械工程师,2015(4):172-173. SUN Daobin.Drill pipe failure analysis and prevention[J].Mechan⁃ical Engineer,2015 (4):172-173.

[6] 曹 明.煤矿坑道钻探用外平钻杆疲劳试验及寿命预测研究[D].北京:煤炭科学研究总院,2014.

[7] 王 想.带环向表面裂纹矿用钻杆静扭试验及应力场分析[J].煤炭工程,2017,49(6):99-102.WANG Xiang.Static torsion test and stress field analysis of the coal mine drilling rod with surface circumferentialcrack[J].Coal Engi⁃neering,2017,49(6):99-102.

[8] 许翠华.ø73 mm 圆弧角三棱钻杆研制及应用[J].煤矿机械,2017,38(12):83-85.XU Cuihua.Design and application of ø73 mm triangular drilling rod with arcangle[J].Coal Mine Machinery,2017,38(12):83-85.

[9] 邱 辉,李亚光.石油钻杆表面裂纹检测技术[J].仪器仪表标准化与计量,2018(5):22-25.QIU Hui,LI Yaguang.Oil drill pipe surface crack detection tech⁃nology[J].Instrumentation Standardization,2018(5):22-25.

[10] 齐子诚,倪培君,姜 伟,等.金属材料内部缺陷精确工业CT测量方法[J].强激光与粒子束,2018,30(2):124-130.QI Zicheng, NI Peijun, JIANG Wei, et al. CT method for accurately sizing flaws in metallic material[J].High Power Laser and Particle beans,2018,30(2):124-130.

[11] 秦 怡.基于工业CT 技术的钻杆断裂机理分析系统[J].煤矿机械,2019,40(3):153-155.QIN Yi.Analysis system of fracture mechanism of drill pipe based on industrial CT technology[J].Coal Mine Machinery,2019,40(3):153-155.

[12] 唐 瑜.工业CT 断层图像重建及三维可视化技术[D].太原:中北大学,2014.

[13] 伍建辉.工业CT 数控系统设计与图像重建研究[D].兰州:兰州大学,2011.

[14] 闫莎莎,朱世强,刘华山,等.基于CPLD 的光电编码器测量系统[J].机电工程,2009,26(1):77-79.YAN Shasha,ZHU Shiqiang,LIU Huashan,et al.Photo electric encoder system based on CPLD[J].Mechanical Electrical Engi⁃neering Magazine,2009,26(1):22-79

[15] 陈复春.基于DSP 的离线式三轴运动控制系统研究与开发[D].合肥:中国科学技术大学,2009.

[16] 刘郁纪.X 射线工业CT 物理设计及图像重建[D].兰州:兰州大学,2010.

[17] 赵 靖.基于齿轮同步功能的大功率造波机系统设计[D].大连:大连理工大学,2012.

[18] 邓文武.电子轴印刷机控制系统的开发与设计[D].西安:长安大学,2011.

[19] 黄麟森.回转钻进随钻轨迹测量系统的应用[J].煤矿安全,2016,47(3):104-106.HUANG Linsen.Application of trajectory measurement system on rotary drilling[J].Safety in Coal Mines.2016,47(3):104-106.

[20] 黄麟森,张先韬.回转钻进随钻测量装置数据处理软件设计[J].工矿自动化,2015,41(7):112-114.HUANG Linsen,ZHANG Xiantao.Design of data processing soft⁃ware of measurement device for rotary drilling[J].Industry and Mine Automation,2015,41(7):112-114.