0 引 言

煤矿井下通过钻孔抽采瓦斯是瓦斯灾害治理的主要手段之一,主要采用回转钻进的方式进行打孔作业。 施工过程中,由于煤矿井下钻机的自动化程度较低,特别在钻杆装卸方面,要配备专职人员进行钻杆装卸,其操作复杂,工作效率低,劳动强度大[1]。 普通钻机在施工过程中,距孔口距离不超过2 m,在遭遇煤与瓦斯突出事件时,人员很难及时撤离,存在安全隐患[2-4]。 工人操作过程全凭经验判断,智能化程度极低,成为传统煤矿向“智慧矿山”发展的一大瓶颈,采用遥控钻机施工是瓦斯抽采、治理工作的趋势[5-6]。 从安全、能源、环保3 个方面考虑,需要加大深部煤层煤与瓦斯共采力度[7]。 文献[8-10]对智能矿山架构建设提供了研发思路,分析了智能矿井亟需解决的关键问题。 提到煤矿井下无人值守远程监控技术及系统对煤矿安全生产发挥着重大作用,而遥控钻机的研发为煤矿井下钻进施工的远程操作提供了基础[11-12]。

国内在煤矿遥控钻机方面研究甚少,2015 年以来,仅有少数厂家开始对钻进压力、转速等钻进参数的自动调节进行研究,对遥控钻进成套装备进行研究的企业或机构很少。 目前,石家庄博安煤矿机械制造有限公司已完成样机生产,实现用遥控方式代替操作台,但上下钻杆仍需必须通过人工方式装卸。中国煤炭科工集团西安研究院完成了智能化自动钻机样机试制,基本可实现一键自动化打钻、卸钻操作。 国外对遥控钻机的厂家同样较少,且主要应用于岩巷钻孔,如阿特拉斯·科普柯集团研制的Simba M4C 顶锤式电脑采矿凿岩台车,配备有自动送钻系统,但由于该设备主要用于岩巷掘进,且体积过大,不适合煤矿井下瓦斯抽放孔的施工。 而其他国外知名厂家,如瑞典山特维克公司的钻机和美国宝长年公司的钻机只是配备了换杆装置和钻杆输送装置等机械化辅助设备,这些设备需要人工操作,并未真正实现钻进装备整体的自动化、智能化。

笔者设计研发了ZYWL-4000SY 型遥控钻机,介绍了遥控钻机的总体设计方案及主要参数,并针对煤矿井下遥控钻机施工过程遇到的问题,在液压系统、机械设计等方面提出了解决思路。

1 遥控钻机总体设计方案及主要参数

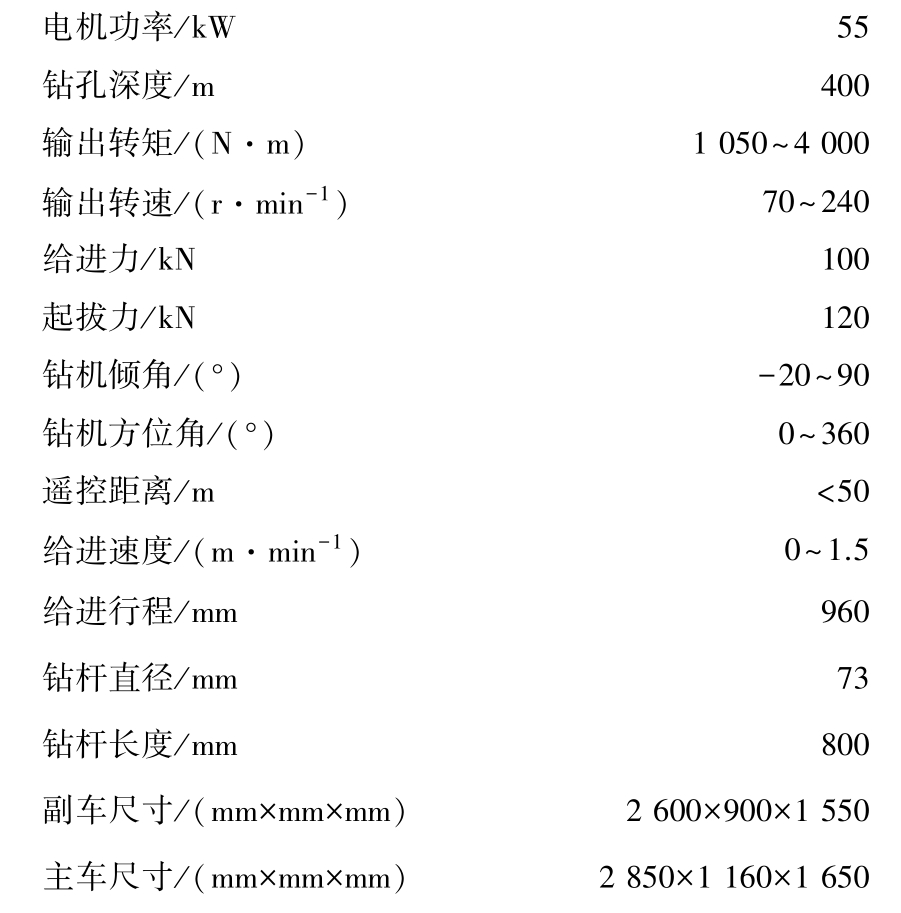

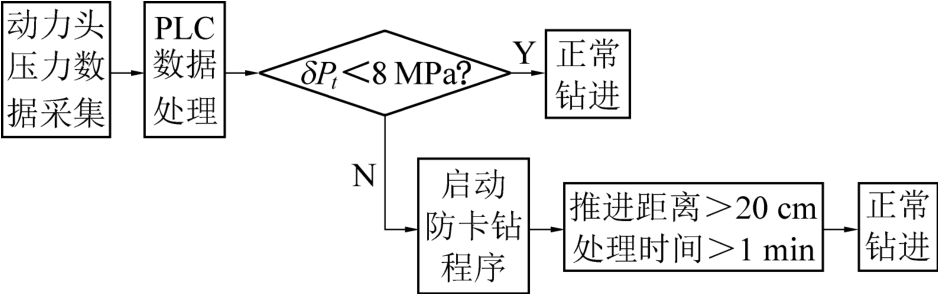

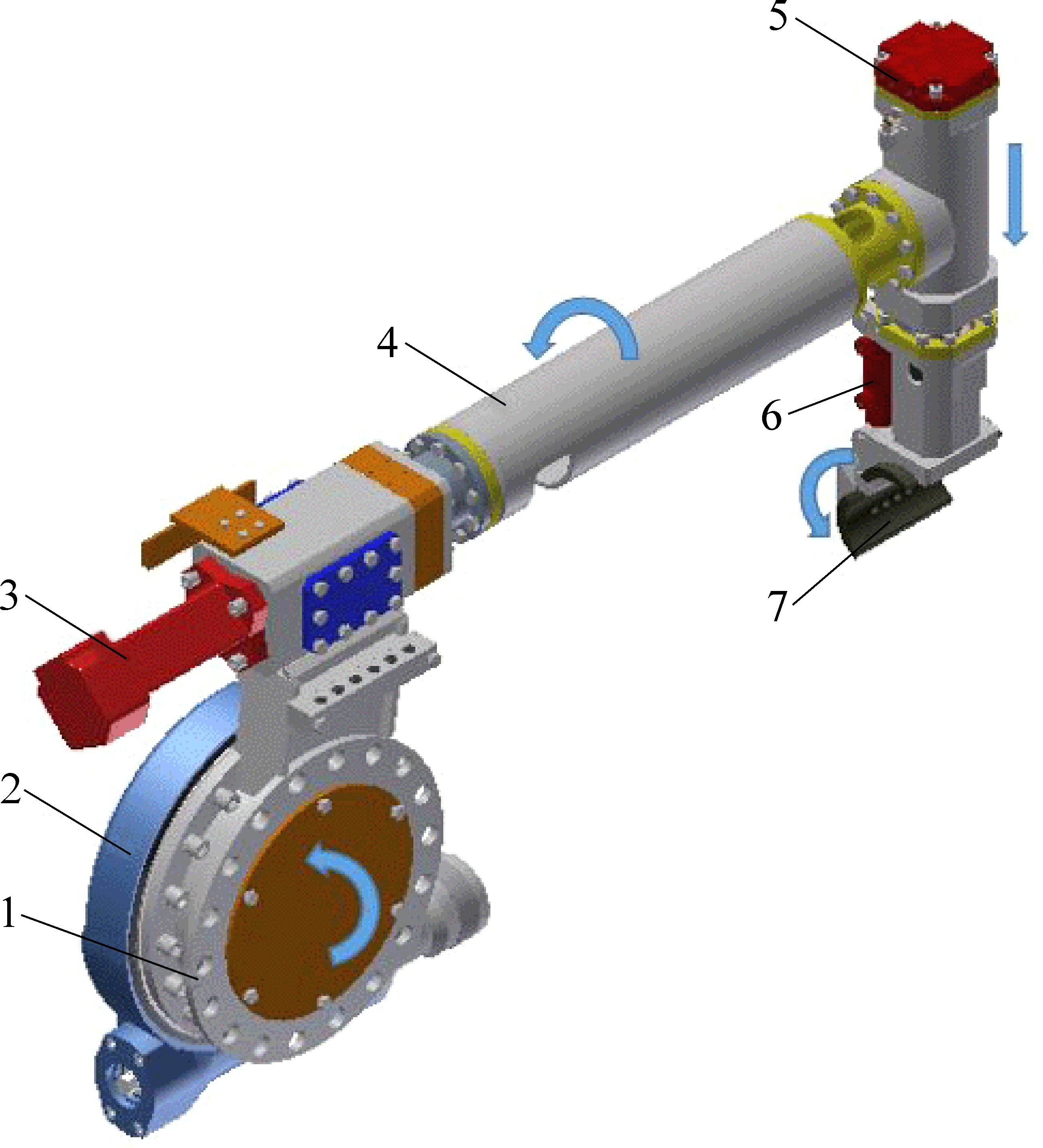

ZYWL-4000SY 遥控钻机采用双履带方案,将钻机搭载于2 个履带车上,其中,主车搭载钻机主机,包括液压主操作台、机械手、钻杆箱、动力头、机架、电控箱等部件;副车搭载动力总成、油箱等,为钻机提供动力(图1)。 钻机主要性能参数如下:

图1 遥控钻机的整体设计方案

Fig.1 Overall design scheme of remote control drilling rig

1—副车;2—负载敏感串泵;3—主车;4—液压主操作台;5—动力头;6—主动钻杆;7—双夹持器;8—机架;9—钻杆箱

钻机关键零部件均采用模块化设计理念,为以后遥控钻机产品系列化打下基础。 为提高钻机旋转及推进速度的控制精度,液压主操作台中多路阀采用丹佛斯系列的路阀,达到设计要求。

2 液压系统及自适应钻进技术

2.1 钻机液压系统

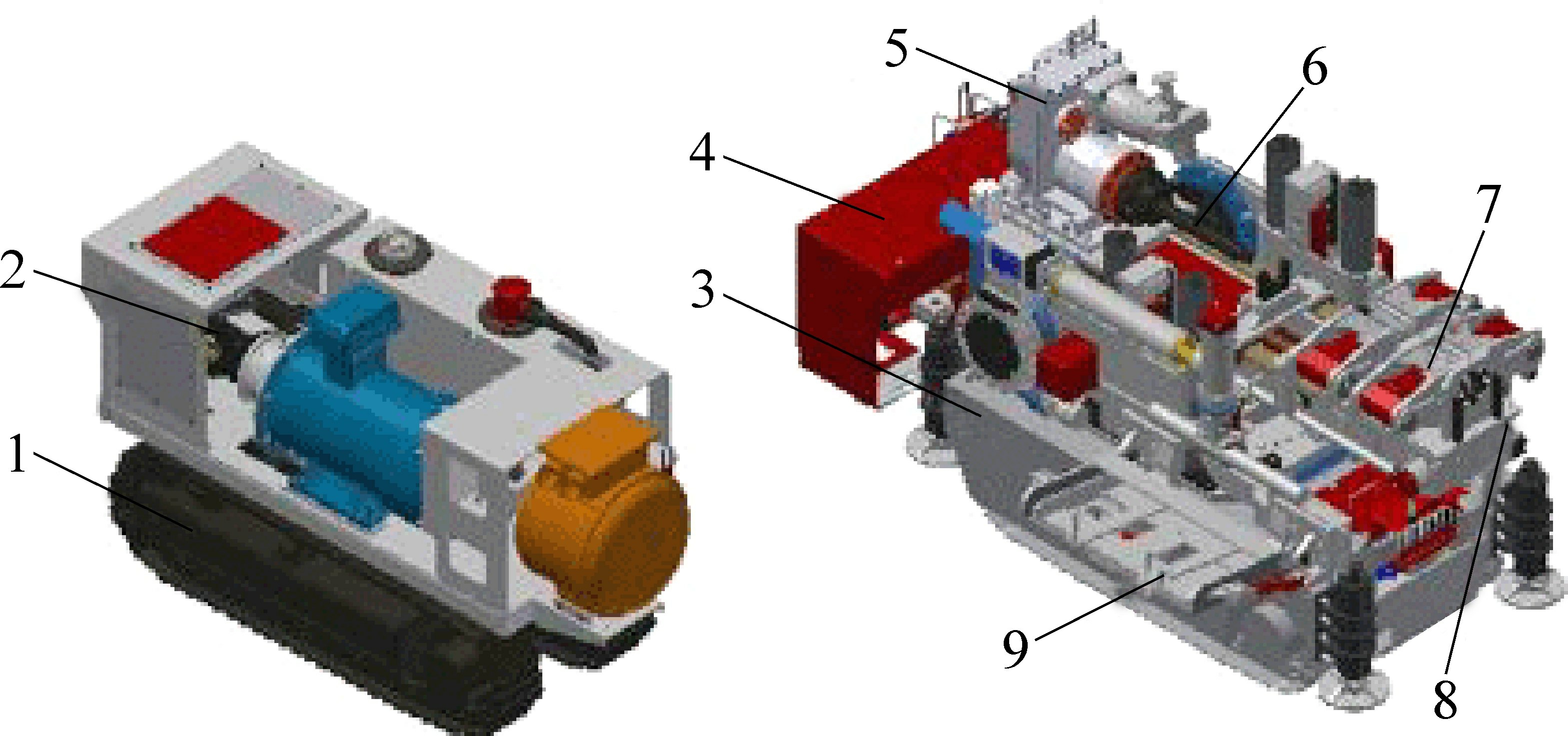

ZYWL-4000SY 遥控钻机液压工作原理如图2 所示。 电动机带动负载敏感串泵1 为钻机所有动作提供高压液压油,其中,大泵为主车行走10、动力头旋转3、动力头快速给进提供液压油;小泵为副车行走9、动力头慢速给进、机械手6、钻杆箱8 等提供液压油。

为防止打钻施工过程中钻机发生移位,通过二位三通换向阀12 将行走与打钻管路进行切换,打钻过程中,杜绝液压油经过履带车行走马达。 其中,动力头旋转,动力头快速及慢速给进采用比例阀控制,其他动作均为开关量控制。

液压系统中负载敏感多路阀2 中阀芯开度通过电控箱输出电流模拟量控制,并要求其线性度好,重复精度高,达到精确调节马达转速和动力头推进速度的目的。 压力油进入负载敏感多路阀后产生1.5 MPa 左右的先导压力油源,此压力作为反馈信号控制负载敏感泵流量及压力的输出,满足执行机构压力油的需求,在执行机构待机时,负载敏感串泵无流量输出,达到节能的目的[13-16]。

2.2 自适应钻进技术

2.2.1 防卡钻技术

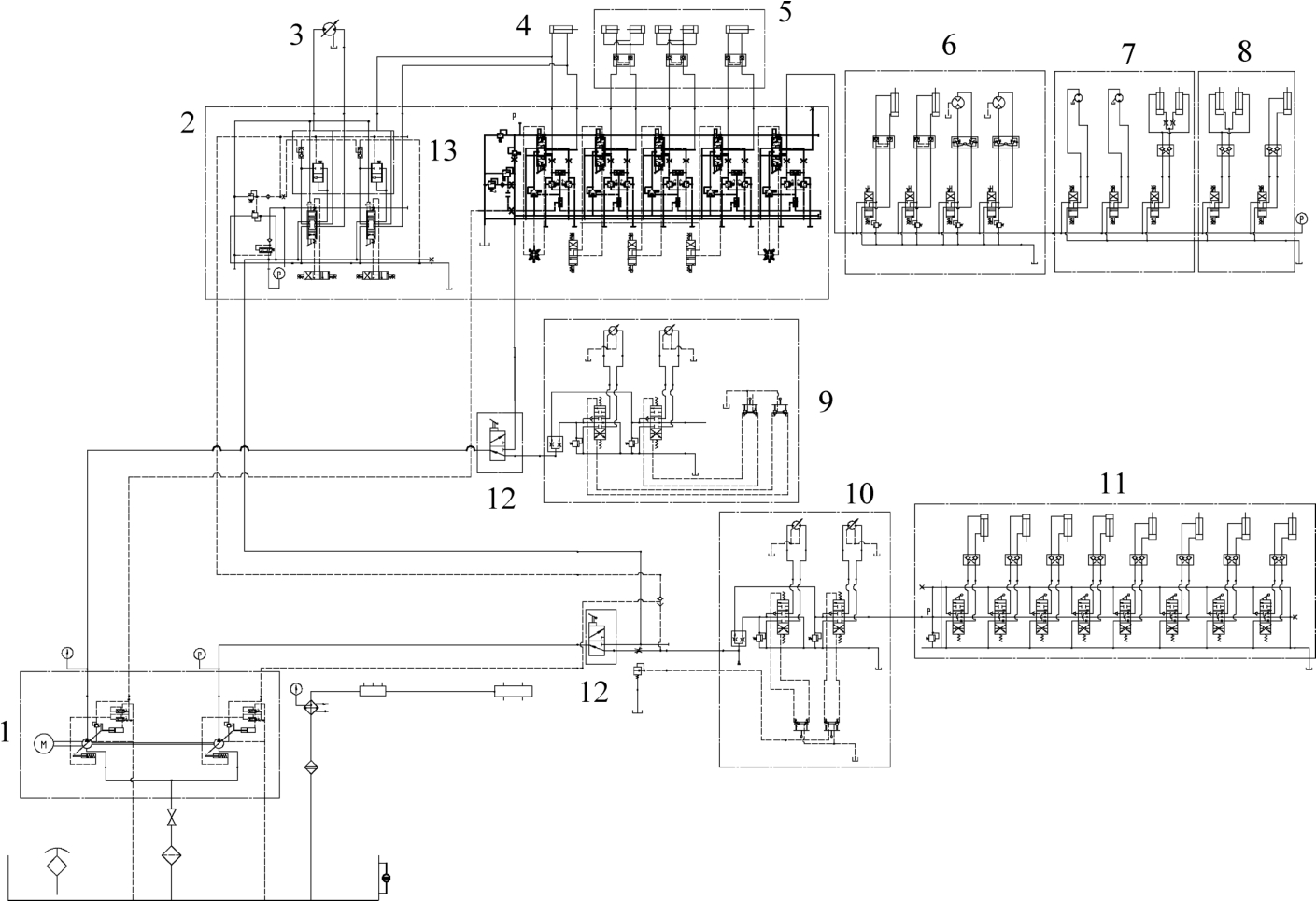

钻机在煤矿井下施工过程中,受地压和气体压力等因素的影响,会发生卡钻现象[17-19]。 该遥控钻机具备自动钻进功能,在出现卡钻征兆时,钻机将自动进行防卡钻操作。

图2 遥控钻机液压工作原理

Fig.2 Hydraulic working principle of remote control drilling rig

1—负载敏感串泵;2—负载敏感多路阀;3—动力头旋转;4—动力头推进;5—双夹持器;6—机械手;7—钻进状态;8—钻杆箱;9—副车行走;10—主车行走; 11—钻机锚固;12—二位三通换向阀;13—溢流阀组

钻机在钻进过程中,动力头旋转压力变化是对孔内地质状况的直接反映。 由于井下煤岩层存在各向异性,在钻进过程中动力头压力始终是波动的,为表征t 时刻动力头压力,在t-1 至t 间隔0.05 s 等分20 份,获得20 个样本参数,剔除1 个最大值和1 个最小值后,剩余数值做算术平均后当作t 时动力头旋转压力Pt。 t+1 时动力头旋转压力Pt+1的计算方法与Pt类似。 动力头旋转压力在t+1 与t 时均值的变化量用δ Pt 为

式中:Pt+1、Pt 分别为t+1、t 时刻的动力头旋转压力。

正常钻进时δ Pt 变化范围在3 MPa 以内,经现场多次试验验证,当δ Pt 超过8 MPa 时,钻机有较大概率发生卡钻。 防卡钻工作流程如图3 所示。

图3 防卡钻工作流程

Fig.3 Work flow of anti sticking drill

遇到卡钻征兆时,主要有以下3 种处理方式:①马上停钻,等待瓦斯压力释放;②动力头继续旋转,停止推进,进行排渣操作;③动力头继续旋转,动力头前后移动,提高排渣速度。 该遥控钻机可以精确记录动力头发生卡钻征兆的位置,因此采用第3种处理方法,减缓推进速度,继续推进20 cm,动力头前后移动,执行排渣操作,处理时间须超过1 min,同时动力头旋转压力降低至正常值后,恢复正常钻进。 采用防卡钻技术后,卡钻频率由原来10 孔发生1~2 次降到50 孔发生1~2 次,提高了钻进效率。

2.2.2 接扣、卸扣技术

遥控钻机机械手只能从动力头和双夹持器之间上下钻杆,打钻和卸钻过程中对应上下钻杆必须通过主动钻杆完成。 假设钻孔深度为100 m,由表1可知钻杆长度800 mm,因此,总共需要125 根钻杆。打钻过程中每新增1 根钻杆,主动钻杆分别经过1次接扣和卸扣过程;同样,起钻过程中,每卸下1 根钻杆,主动钻杆也需要经过1 次接扣和卸扣过程。所以从开始钻进至卸钻完成,主动钻杆总共需要接扣卸扣500 次,其螺纹磨损速度远高于普通钻杆。

该钻机主动钻杆螺纹按MT/T 521—2006《煤矿坑道钻探用常规钻杆》设计。 动力头与钻杆接扣或卸扣时需要动力头旋转速度与给进速度必须匹配,否则必然会加速连接螺纹的磨损。 动力头推进速度可以由位移传感器获得的位移计算,通过调整推进电磁阀的电流大小,可以获得动力头合适的给进速度,并将其作为常数;动力头转速由转速传感器获得,通过动力头转速调整来匹配推进速度,达到无异响旋合或松扣的目标。 实际运行过程中,由于系统液压油的压力存在波动,动力头旋转速度非恒定,为解决这个问题,在旋转与给进液压油的回路中增加溢流阀(图2)。溢流阀组由电磁阀控制,仅在接扣、卸扣时开启,在旋转与给进速度不匹配时,推进或者旋转溢流,减少对螺纹的磨损。 动力头空转时,旋转驱动压力约3 MPa,溢流压力设置为9 MPa,反转卸扣压力25 MPa,保证能够正常卸扣。

同时,为了提高主动钻杆螺纹抗磨损性能,对其螺纹部分进行氮化处理,增强了抗磨损性能。 经过对接扣卸扣程序及主动钻杆热处理工艺方面的改进后,主动钻杆使用周期由原来500 ~800 m 达到3 000 m,基本满足现场施工需求。

3 关键零部件设计

该遥控钻机打钻时,通过机械手从钻杆箱中抓取钻杆送至图1 中双夹持器7 轴线位置,与主动钻杆6 对齐,为接扣做好准备;卸钻时,将双夹持器7 上钻杆放回钻杆箱,即可实现自动打钻和卸钻[20-21]。

3.1 机械手的设计

如图4 所示,机械手主要由旋转臂1、回转减速器2、液压马达3 等零部件组成。 此种方式机械手结构通过回转减速器2 调节机械手倾角,理论上可以实现0°~360°无级调节。 由于提升架、机架、履带车之间的位置关系,机架倾角调整范围是-20°~90°,机械手满足该倾角调整范围。

图4 机械手设计

Fig.4 Design of manipulator

1—旋转臂;2—回转减速器;3—液压马达;4—回转臂;5—伸缩油缸;6—夹紧油缸;7—卡瓦

此机械手有4 个自由度,分别是:①通过回转减速器实现机械手-20°~90°倾角的变化;②通过液压马达实现机械手水平、垂直反转;③通过伸缩油缸带动机械手伸出缩回;④通过夹紧油缸带动卡瓦夹紧钻杆。 为减小机械手外形尺寸,采用内外伸缩筒组合的形式。 翻转动作依靠机械式限位和限位传感器结合的方式标定极限位置,提高了定位精度。 倾角调节采用4 组传感器进行角度的测量:①垂直位置传感器,用于判断倾角范围是否达到90°;②水平位置传感器,用于判断倾角是否回到0°;③机架角度同步传感器,安装在机架上,用于判断机械手倾角与机架倾角是否相同;④机械手极限位置保护传感器,防止机械手倾角调整时超限,起到保护机械手的作用。

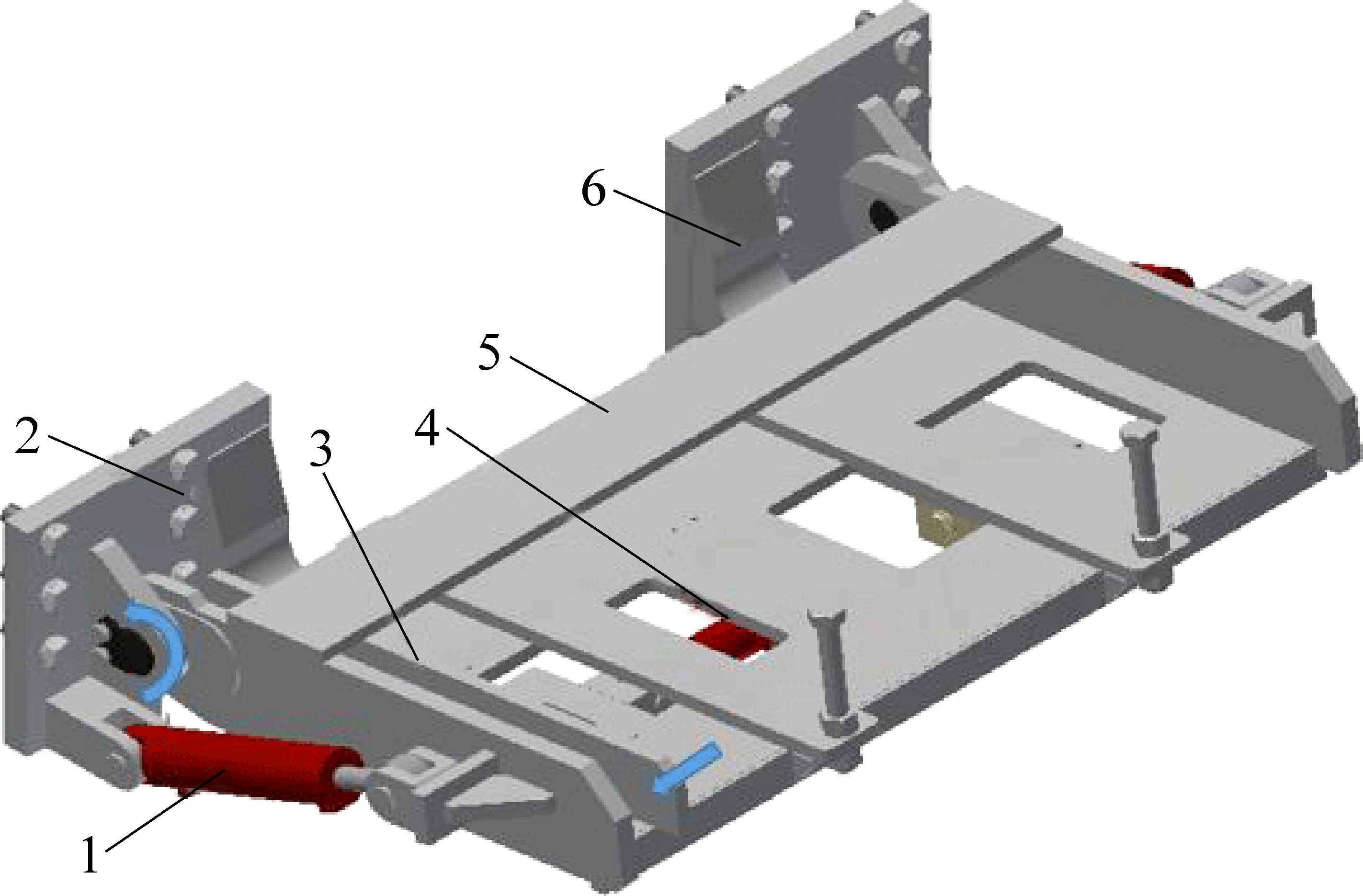

3.2 钻杆箱的设计

钻杆箱主要由左右安装座、钻杆箱体、调斜油缸等零部件组成(图5)。 钻杆箱最大容量为10 根钻杆。 在调斜油缸1 作用下,钻杆箱体5 可以实现-15°~90°调节。 倾角为-15°时,机械手取回的钻杆在重力作用下滚动至箱底,为后续取回的钻杆留出位置;倾角为15°时,钻杆在重力作用下滚动至左右安装座位置,保证机械手有钻杆可抓;倾角90°时为运输状态,此时主履带车宽度最小,便于井下打运。

图5 钻杆箱设计

Fig.5 Design of drilling pipe box

1—调斜油缸;2—左安装座;3—活动板组件;4—宽度调整油缸;5—钻杆箱体;6—右安装座

活动板组件3 的主要作用是控制钻杆箱内部宽度大小。 在打钻过程中,倾角调整至15°,宽度调整油缸4 带动活动板组件右移,此时钻杆箱宽度达到最小808 mm,与钻杆全长相比有8 mm 余量,保证钻杆可在钻杆箱中自由滚动。 此余量导致通过机械手抓取钻杆放至双夹持器时,会在钻杆轴线方向上产生±4 mm 误差,但此值并不会导致钻杆与夹持器及主动钻杆产生干涉,在许可范围之内,不影响使用。 卸钻过程中,钻杆箱倾角调整至-15°,宽度调整油缸4 带动活动板组件左移,此时钻杆箱宽度达到最大853 mm,保证动力头在卸钻过程中,机械手抓取卸下的钻杆放回至钻杆箱时有足够轴向空间不与钻杆箱干涉,提高了钻机系统的容错率。

4 工程应用及效果分析

4.1 谢桥煤矿应用效果

淮南矿业集团谢桥煤矿钻探工区于2015 年10月份采购了第1 台遥控钻机,进行穿层钻孔施工,单月最高进尺达3 056 m,但是由于第1 代遥控钻机机械手等关键部件可靠性尚不完善,工人虽然经过电控、液压、机械方面的知识培训,但并未真正理解,于2016 年6 月返厂升级大修,2016 年11 月运至矿上继续施工。 其后又分别于2017 年3 月和2018 年5月各采购1 台遥控钻机,目前,3 台遥控钻机均在21216 底抽巷进行穿层瓦斯抽放钻孔施工。

据矿方统计:遥控钻机综合台效为-3 725 m,同功率的常规钻机约3 698 m,由于自动钻机自动化程度高,劳动强度小,可将每台钻机班组人员由20 人减少至12 人,减员效果十分显著。 自动上下钻杆系统有效降低了现场劳动强度。 遥控系统反应灵敏,响应及时,操作距离达50 m,能满足现场使用要求,提高了现场安全性。

4.2 平煤八矿应用效果

平顶山天安煤业股份有限公司八矿钻探工区15-21030 风巷进行全煤钻孔施工,其地质及施工参数为:普氏系数0.2,瓦斯压力2.4 MPa,煤层厚度3.0~3.6 m,平均厚度3.2 m,开孔高度1.2 m,钻孔倾角-14°。 遥控钻机现场施工情况如图6 所示。

图6 遥控钻机应用现场

Fig.6 Application site of remote control drilling rig

遥控钻机使用情况:2018 年3 月27 日下井,2018年3 月—2020 年3 月共施工成孔1 153 个,累计进尺102 000 m,日进尺最高达312 m。 其中,2018 年5 月单月进尺达5 406 m。 2019 年6—9 月升井大修1 次,施工期间,遥控钻机未出现重大故障。

改用遥控钻机后,每班下井人数由3 人降为2人,并且工人劳动强度大幅下降。 采用防卡钻技术后,卡钻概率大幅下降,卡钻由原来8 孔会出现1次,改善为30 孔左右才出现1 次。

5 结 论

1)通过对自适应钻进技术的研究,自动检测钻进压力、推进速度等参数,并对卡钻概率进行评估,可对意外情况进行处理,提高了钻机的智能化水平。

2)遥控钻机通过机械手与钻杆箱之间的配合,可自动上下钻杆,钻杆自动回收至钻杆箱的功能。

3)遥控钻机通过对人工打钻过程的仿真模拟,通过液压、机械、电控等途径实现一键打钻、一键卸钻功能及全自动施工,有效降低工人劳动强度,达到减人增效的目的。

4)遥控钻机同时涉及机械、液压、电控等方面的知识,相对普通钻机,系统比较复杂,在钻机出现故障时,有必要增加程序显示功能,将故障原因通过代码或直接显示等方式告知操作人员,以便于对钻机及时维修。

[1] 王定亚,叶 强,张 强,等. 7 000 m 连续起下钻及连续循环智能钻机技术研究[J].石油机械,2017,45(6):1-4.WANG Dingya, YE Qiang, ZHANG Qiang, et al. 7000 m Continuous motion intelligent drilling rig [J]. China Petroleum Machinery,2017,45(6):1-4.

[2] 牛 超,施龙青,肖乐乐,等. 2001-2013 年煤矿生产事故分类研究[J].煤矿安全,2015,46(3):208-211.NIU Chao,SHI Longqing,XIAO Lele,et al. Study on accidents classification of coal mine from 2001 to 2013[J]. Safety in Coal Mines,46(3):208-211.

[3] 程志恒,卢 云,苏士龙,等. 采空区顶板高位走向长钻孔高效抽采瓦斯机理研究[J]. 煤炭科学技术,2020,48(2): 136-142.CHENG Zhiheng,LU Yun,SU Shilong, et al. Mechanism study on high efficiency gas drainage of high levelstrike long boreholes in gob roof[J].Coal Science and Technology,2020,48(2):136-142.

[4] 刘业娇,袁 亮,薛俊华,等. 2007—2016 年全国煤矿瓦斯灾害事故发生规律分析[J].矿业安全与环保,2018,45(3):124-128.LIU Yejiao,YUAN Liang,XUE Junhua,et al. Analysis on the occurrence law of gas disaster accidents in coal mine from 2007 to 2016 [J]. Mining Safety & Environmental Protection,2018,45(3):124-128.

[5] 李忠辉,王恩元,郑安琪,等. 煤层瓦斯抽采钻孔变形破坏测试技术及其应用研究[J]. 煤炭科学技术,2020,48(10): 37-44.LI Zhonghui, WANG Enyuan, ZHENG Anqi, et al. Research on testing technology of deformation and failure of boreholes in coal seam gas drainage and its application[J]. Coal Science and Tech⁃nology, 2020, 48(10): 37-44.

[6] 王清峰,陈 航.瓦斯抽采智能化钻探技术及装备的发展与展望[J].工矿自动化,2018,44(11):18-24.WANG Qingfeng,CHEN Hang. Development and prospect on intel⁃ligent drilling technology and equipment for gas drainage [J].Industry and Mine Automation,2018,44(11):18-24.

[7] 袁 亮.我国深部煤与瓦斯共采战略思考[J].煤炭学报,2016,41(1):1-6.YUAN Liang. Strategic thinking of simultaneous exploitation of coal and gas in deep mining [J]. Journal of China Society,2016,41(1):1-6.

[8] 王国法,任怀伟,庞义辉,等. 煤矿智能化(初级阶段)技术体系研究与工程进展[J]. 煤炭科学技术, 2020, 48(7):1-27.WANG Guofa,REN Huaiwei,PANG Yihui,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J]. Coal Science and Technology,2020,48(7):1-27.

[9] 葛世荣,郝尚清,张世洪,等. 我国智能化采煤技术现状及待突破关键技术[J].煤炭科学技术, 2020, 48(7): 28-46.GE Shirong, HAO Shangqing, ZHANG Shihong, et al. Status of intelligent coal mining technology and potential key technologies in China[J].Coal Science and Technology, 2020, 48(7):28-46.

[10] 王国法,范京道,徐亚军,等. 煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.WANG Guofa,FAN Jingdao,XU Yajun,et al. Innovation progress and prospect on key technologies of intelligent coal mining [J].Industry and Mine Automation,2018,44(2):5-12.

[11] 王国法,王 虹,任怀伟,等. 智慧煤矿2025 情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.WANG Guofa,WANG Hong,REN Huaiwei,et al. 2025 scenarios and development path of intelligent coal mine [J]. Journal of China Coal Society,2018,43(2):295-305.

[12] 孙继平. 煤矿自动化与信息化技术回顾与展望[J].工矿自动化,2015,41(4):1-5.SUN Jiping. Development trend of coal mine informatization and au⁃tomation [J]. Industry and Mine Automation,2015,41(4):1-5.

[13] 王贺剑. 矿井远程控制钻机电业控制系统研究[D].北京:煤炭科学研究总院,2013.

[14] 刘小华. ZKL-4000SY 自动钻机机械手液压系统设计[J].机床与液压,2017,45(15):67-70.LIU Xiaohua. Design of hydraulic system of manipulator for ZKL-4000SY automatic drilling rig [ J ]. Machine Tool and Hydraulics,2017,45(15):67-70.

[15] 景俊华. 负载敏感系统的原理及其应用[J].流体传动与控制,2010,43:21-24.JING Junhua. Principle and application of load-sensing system[J]. Fluid Power Transmission and Control,2010,43:21-24.

[16] 凡 东,田宏亮,王瑞泽,等. 轻量化全液压坑道岩心钻机研制[J].煤炭科学技术, 2019, 47(12): 131-135.FAN Dong,TIAN Hongliang,WANG Ruize,et al. Development of portable full hydraulic underground coring drilling rig[J].Coal Science and Technology, 2019, 47(12): 131-135.

[17] 王永龙,宋维宾,孙玉宁,等. 瓦斯抽采钻孔堵塞段卡钻扭矩力学模型分析[J]. 中国安全科学学报,2014,24(6):92-98.WANG Yonglong,SONG Weibin,SUN Yuning,et al. Analysis of pipe-sticking torque mechanical model for gas extraction borehole clogging segment [J]. China Safety Science Journal,2014,24(6):92-98.

[18] 谭卓英,蔡美峰,岳中琦,等. 基于岩石可钻性指标的地层界面识别理论与方法[J].北京科技大学学报,2006,28(9):803-807.TAN Zhuoying,CAI Meifeng,YUE Zhongqi,et al. Theory and ap⁃proach of identification of ground interfaces based on rock drilla⁃bility index [J]. Journal of University of Science and Technology Beijing,2006,28(9):803-807.

[19] 陶照园,刘 晖,王福坚. 智能钻机软特性自动防卡技术研究与设计[J]. 矿业研究与开发,2011,31(5):71-73,77.TAO Mingyuan,LIU Hui,WANG Fujian. Research and design of automatic anti-jamming technology with soft performance for drilling jumbo [J]. Mining Research and Development,2011,31(5):71-73,77.

[20] 罗 华.自动钻机六自由度换杆机械手运动学分析及仿真[J].煤炭科学技术,2018,46(11):107-113.LUO Hua. Kinematic analysis and simulation of 6-DOF manipu⁃lator of transfer-drill-pipe device for automatic rig[J]. Coal Sci⁃ence and Technology,2018,46(11):107-113.

[21] 蒲 剑,辛德忠,陈 航,等. 煤矿用自动控制钻机的研制[J].煤炭技术,2015,34(5):269-271.PU Jian,XIN Dezhong,CHEN Hang,et al. Development of auto⁃matic control drilling rig for collieries [J]. Coal Technology,2015,34(5):269-271.