0 引 言

在煤炭生产过程中,液压支架是重要的支护设备,液压支架的稳定运行保障了连续化采煤进程与井下工作人员的安全[1],液压支架作为刮板输送机的推移机构,其位姿直接影响刮板输送机的形态,从而间接影响采煤机的运行轨迹,所以液压支架位姿的研究是综采工作面智能化控制的重要内容[2]。

目前对液压支架稳定性的研究大多是在液压支架各部件无缝联动的情况下进行的[3-4],忽略了液压支架销轴连接间隙的影响。 但是实际运行过程中,销轴作为液压支架的连接机构,其受力复杂,摩擦磨损严重,由于销轴间隙过大或销轴断裂而导致的液压支架失稳是影响液压支架支护质量的重要因素。 由于销轴连接结构存在间隙,导致液压支架侧偏,各部件姿态位置发生变化,并且引起支架的振动,尤其在煤层倾角与支护高度较大时,销轴间隙对液压支架姿态的影响更为明显,严重时会发生咬架倒架现象,影响液压支架的正常运行[5]。 因此,销轴间隙对液压支架姿态的影响十分重要。 王国法等[6]对液压支架失稳因素进行研究,分析了四连杆销轴间隙对于液压支架横向稳定性的影响。 徐亚军等[7]建立了三维连续接触铰接间隙支架模型,并且利用Adams 软件对含间隙的液压支架顶端轨迹进行了仿真。 魏景生等[8]分析了四连杆销轴间隙对顶梁偏移量的影响,从结构和材料强度的角度给出了提高销轴连接可靠性措施。 蔡全福[9]对双立柱液压支架稳定性进行了分析,从顶梁相对底座纵向偏转,顶梁相对底座竖向偏转,顶梁相对底座横向平移3 个方面分析了销轴间隙的影响,但是忽略了各销轴之间的相互约束。 王宇等[10]分析了在倾斜煤层环境下,影响液压支架横向稳定性的因素,提出了在倾斜工作面下提高液压支架横向稳定性的有效措施。 韩会军等[11]基于销轴间隙二状态模型假设,对液压支架横向偏移量进行计算,利用Adams 软件分析基于销轴间隙的支架顶梁前端的轨迹曲线。

上述研究大多是针对单个销轴进行分析,忽略了各销轴之间的内在联系,究其原因,主要是由于该问题在空间中较复杂,变量因素较多,研究软件或方法难以对问题进行系统的综合评价与分析,达不到理想效果。 近年来,虚拟现实在综采装备虚拟仿真领域的发展与应用,证明了虚拟现实技术不仅仅是单一的可视化与显示工具,还可为复杂装备的运行仿真、计 算 与 规 划 提 供 技 术 支 撑[12]。 王 国 法等[13-14]构建了液压支架虚拟模型,并对其运动位姿进行了仿真分析。 谢嘉成等[15-16]利用虚拟现实技术,对虚拟装备与虚拟煤层之间的耦合关系进行了研究,并且建立全景综采虚拟现实场景实现了综采三机协同运行。 王学文等[17]提出了基于真实煤层环境的液压支架运动虚拟仿真方法,实现了在真实煤层环境下液压支架的姿态解析。 GE 等[18]在Uni⁃ty3D 中根据真实煤层数据构建了虚拟煤层,利用物理引擎实现了液压支架姿态根据煤层变化趋势的自适应调整。

笔者基于虚拟现实技术,通过解析销轴间隙对液压支架各构件姿态的影响[19],建立考虑销轴间隙的液压支架位姿仿真模型[20],实现液压支架针对不同销轴间隙情况下位姿判断。

1 液压支架位置研究思路

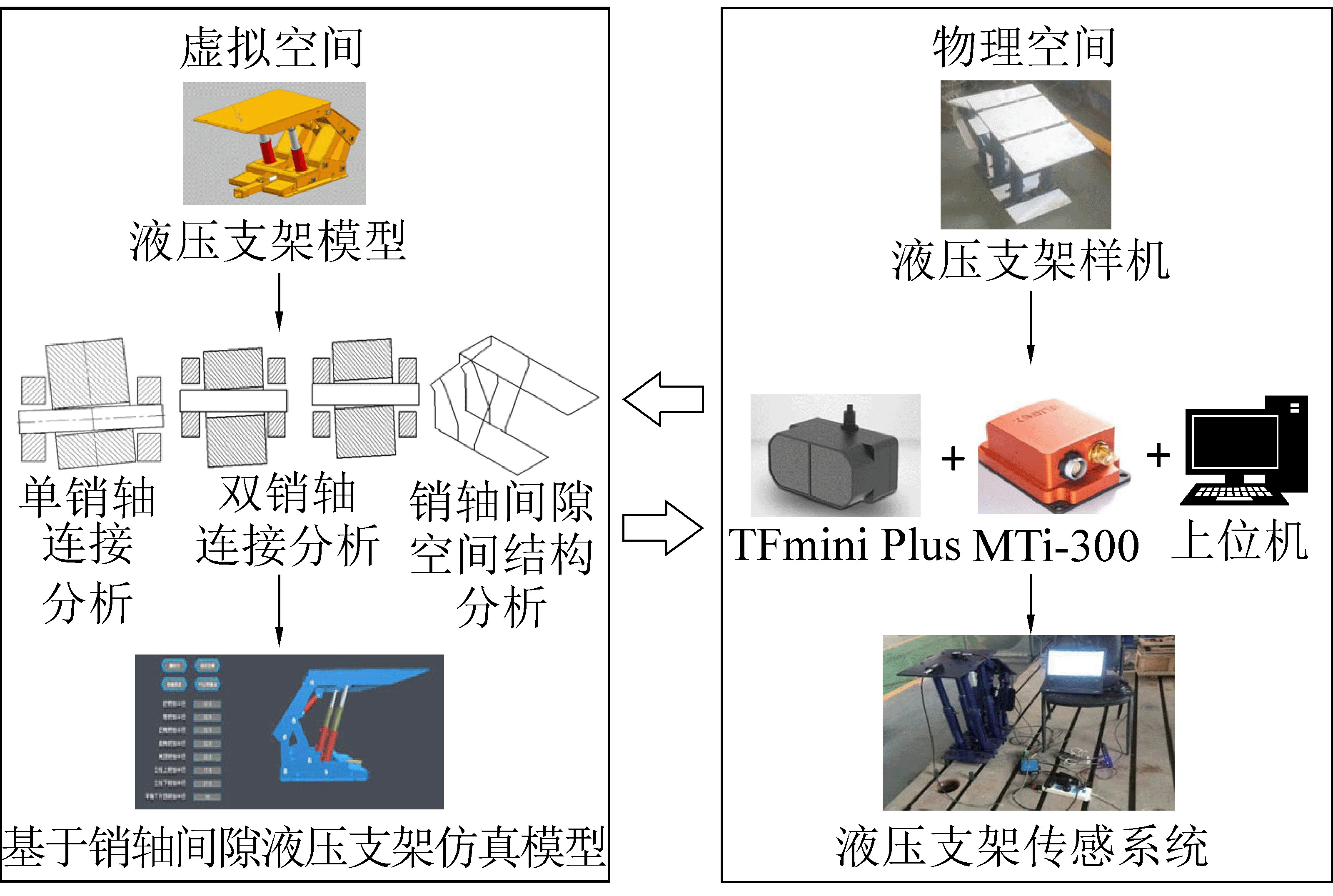

由于液压支架销轴多,结构复杂,各销轴之间存在相互约束,首先对液压支架销轴连接结构进行理论分析;然后利用Unity3D 建立考虑销轴间隙的液压支架虚拟仿真模型,分析不同销轴间隙下液压支架姿态;最后,建立液压支架样机传感系统对虚拟仿真进行验证,如图1 所示。

图1 基于销轴间隙的液压支架姿态研究框架

Fig.1 Research method of hydraulic support pose considering pin shaft clearance

2 销轴连接机构几何分析

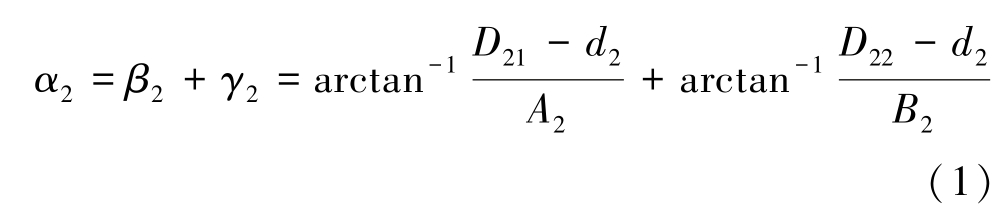

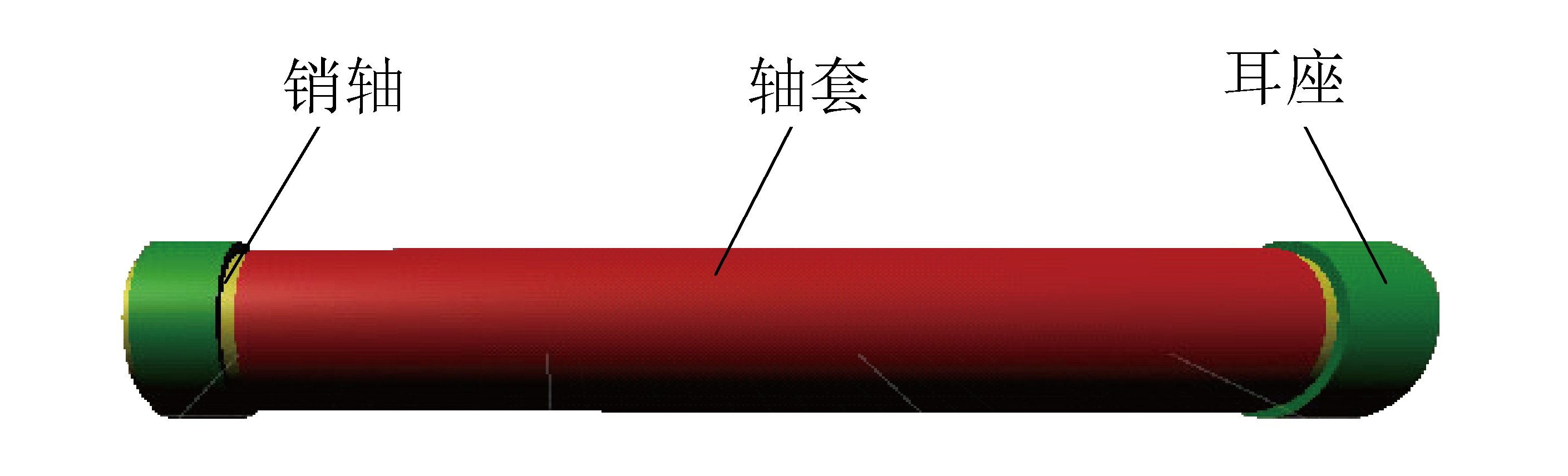

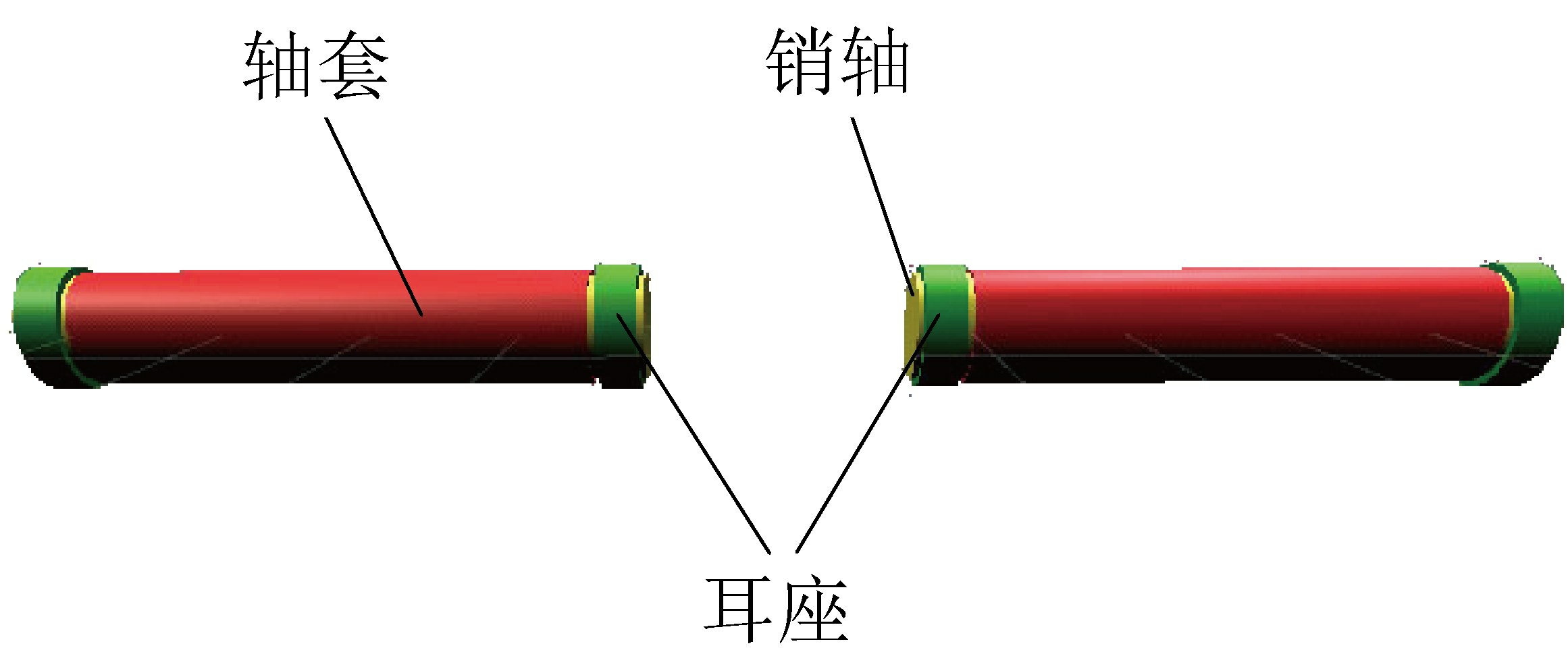

液压支架各部件通过销轴连接,实现协同运动(图2),销孔配合精度对支架的稳定性非常重要。液压支架的销轴连接主要分为单销轴、双销轴连接,如立柱与底座、立柱与顶梁等连接为单销轴连接,后连杆与底座、掩护梁与顶梁等连接都为双销轴连接。

2.1 单销轴连接结构分析

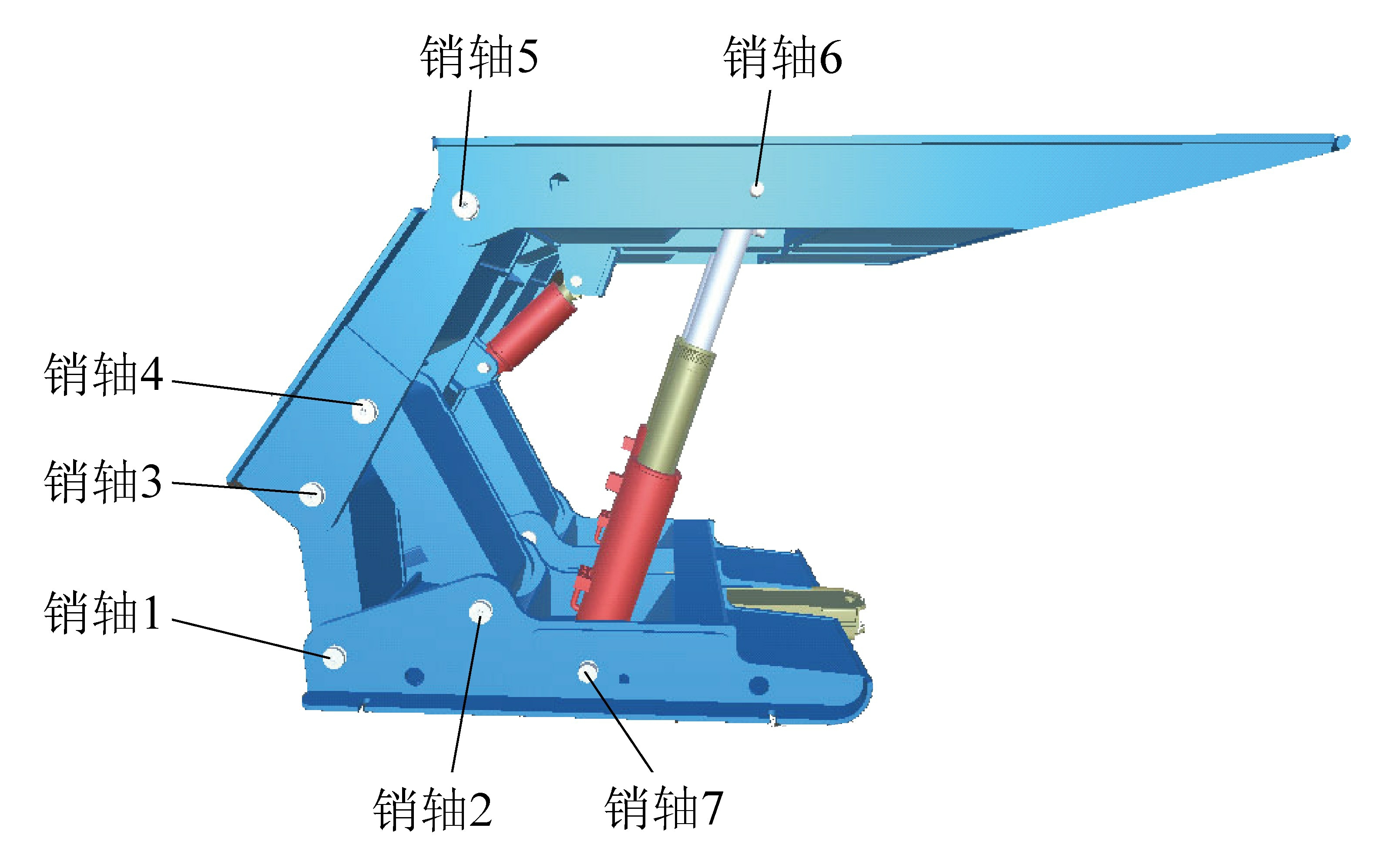

当两物体通过单销轴间接连接时,如图3 所示,以销轴2 连接为例,当销轴间隙一定时,前连杆最大横向倾角α2[10]为

式中:β2 为销轴相对耳座的横向倾角;γ2 为前连杆相对销轴的横向倾角;D21为销轴2 耳座销孔直径;D22为前连杆销孔直径;d2 为销轴2 直径;A2 为耳座宽度;B2为前连杆宽度。

图2 液压支架销轴分布

Fig.2 Distribution of pin axis of hydraulic support

图3 单销轴连接结构

Fig.3 Single pin shaft connection structure

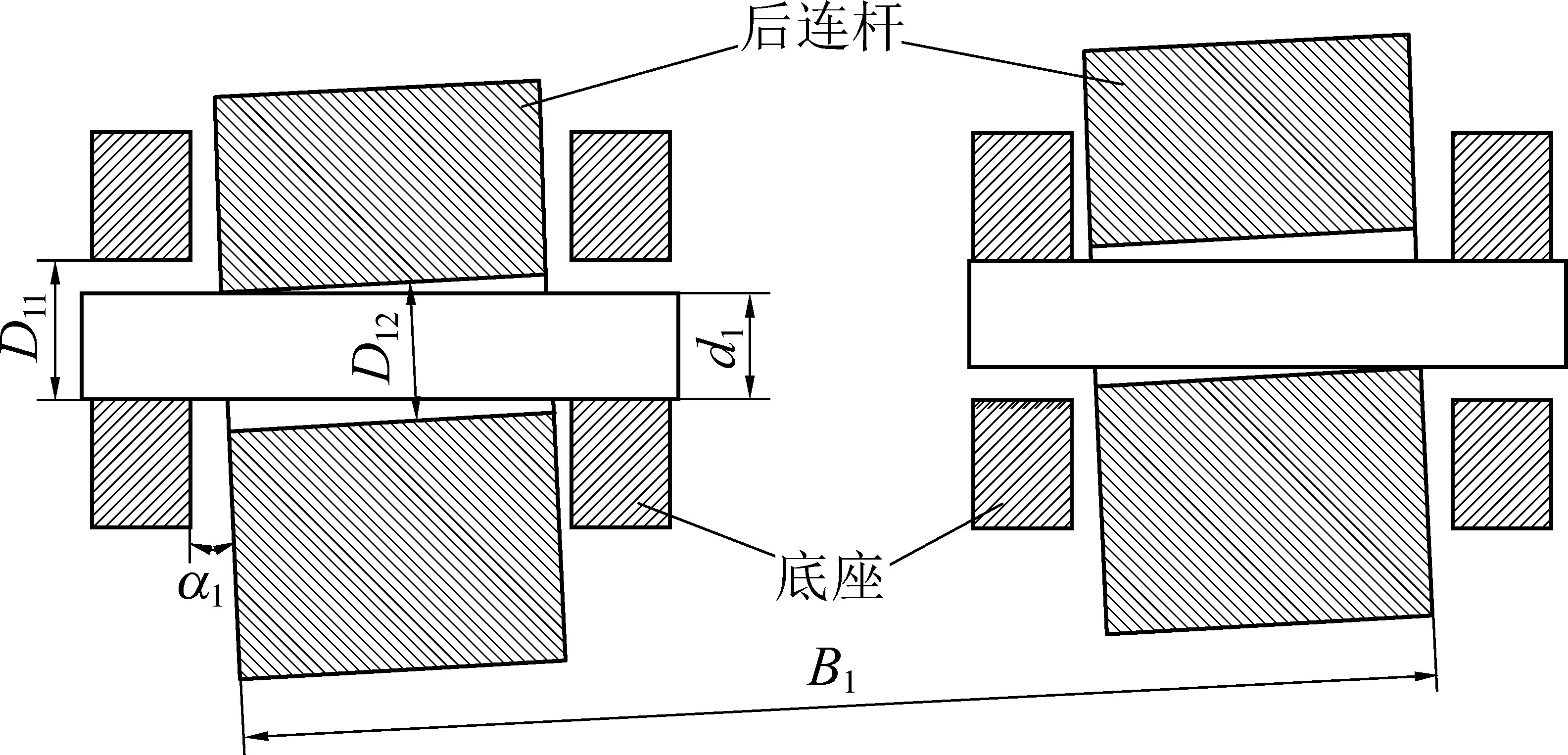

2.2 双销轴连接结构分析

当两物体通过双销轴连接时,如图4 所示,以销轴1 连接为例,在一定的销轴间隙下,后连杆最大横向倾角α1 为

式中:D11为销轴1 耳座销孔直径;D12为后连杆销孔直径;d1为销轴1 直径;B1为后连杆机构总宽。

2.3 液压支架销轴间隙空间结构几何分析

在液压支架中,底座、四连杆机构、顶梁与立柱形成空间闭合环状结构,各部件位姿相互影响,支架各部件可能达不到式(1)与式(2)所允许的最大横向倾角值。 通过分析各部件偏移量之间的关系,对各部件横向倾角进行约束。

通过式(1)与式(2)粗略计算各部件的横向倾角,如图5 所示。 图中α1 、α2 、α3 、α4 、α5 分别为后连杆、前连杆、掩护梁、顶梁与立柱的最大横向倾角,L1、L2、L4、L6、L7分别为后连杆、前连杆、掩护梁、顶梁与立柱长度,L3为销轴3 到销轴4 的距离,L5为销轴5 到销轴6 的距离。

图4 双销轴连接机构

Fig.4 Double pin shaft connection mechanism

图5 液压支架空间结构

Fig.5 Space structure of hydraulic support

销轴3 的偏移量为

销轴4 的偏移量为

根据以下2 种方法计算掩护梁倾角。

1)方法1。 根据销轴3 与销轴4 间隙较小者计算掩护梁横向倾角α′3 。

2)方法2。 根据销轴3 与销轴4 的偏移量,利用反三角函数计算掩护梁横向倾角α″3 为

比较α′3 与α″3 ,选取较小者作为掩护梁倾角α3,以偏移量较小者为基准,修正销轴3 与销轴4 的偏移量与前后连杆横向倾角。

销轴5 偏移量为

销轴6 偏移量为

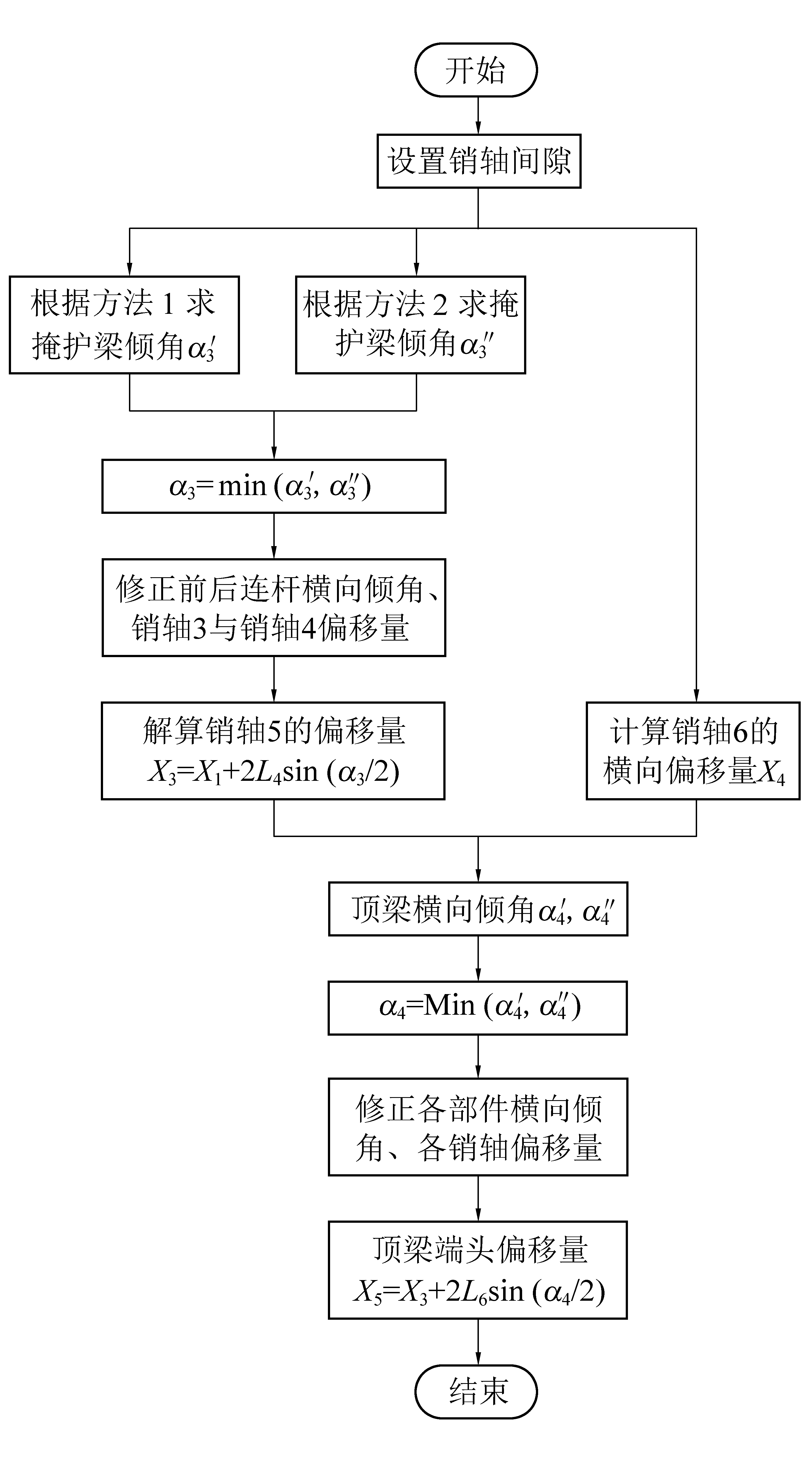

同理,顶梁横向倾角也可用以上2 种方式求解,分别求出α′4 与α″4,选取二者中的最小值为顶梁横向倾角α4,同时修正各销轴偏移量和各部件横向倾角。 解算流程如图6 所示。

图6 顶梁最大偏移量计算流程

Fig.6 Flow chart of calculation of maximum offset of top beam

3 液压支架姿态虚拟仿真试验

3.1 仿真模型设计

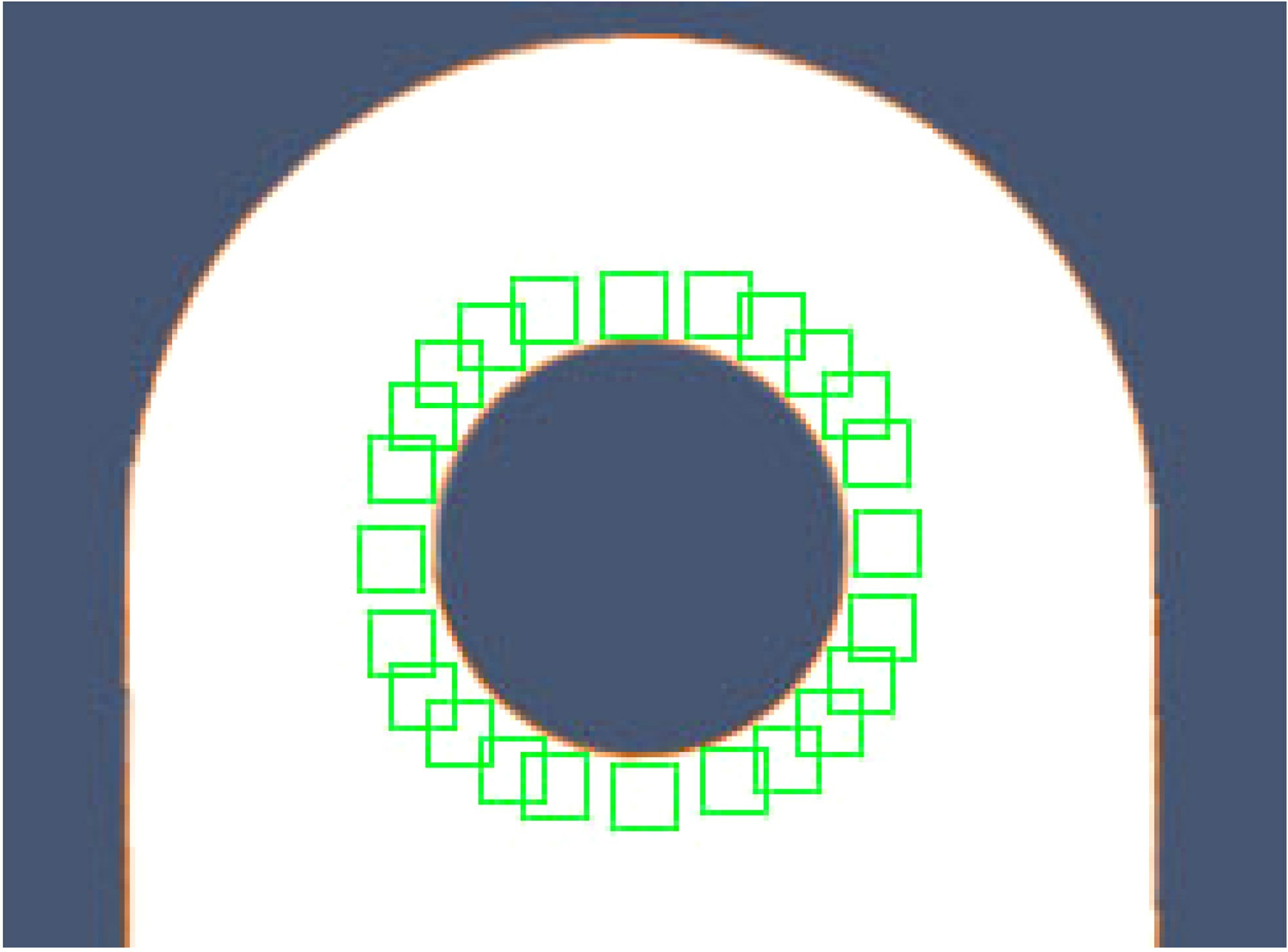

在虚拟场景中建立液压支架仿真模型,为各部件添加刚体组件,对各销轴添加CapsuleCollier 碰撞体,由于Unity3D 不支持为凹孔物体添加碰撞体,通过编写脚本实现了在轴孔位置添加了一系列绕孔中心线分布的Box Collider,如图7 所示,以约束销轴运动。

通过改变销轴所添加的胶囊碰撞体直径或者改变轴孔碰撞体所围圆柱的直径,来控制销轴间隙的大小。 然后给液压支架顶梁添加向Z 轴的侧向力,观察各部件与XOY 平面所形成横向倾角以及液压支架在Z 轴方向上的最大偏移量来衡量液压支架横向稳定性。

图7 凹孔物体碰撞体效果

Fig.7 Collider of concave object

3.2 仿真方案设计

3.2.1 单销轴横向倾斜仿真试验

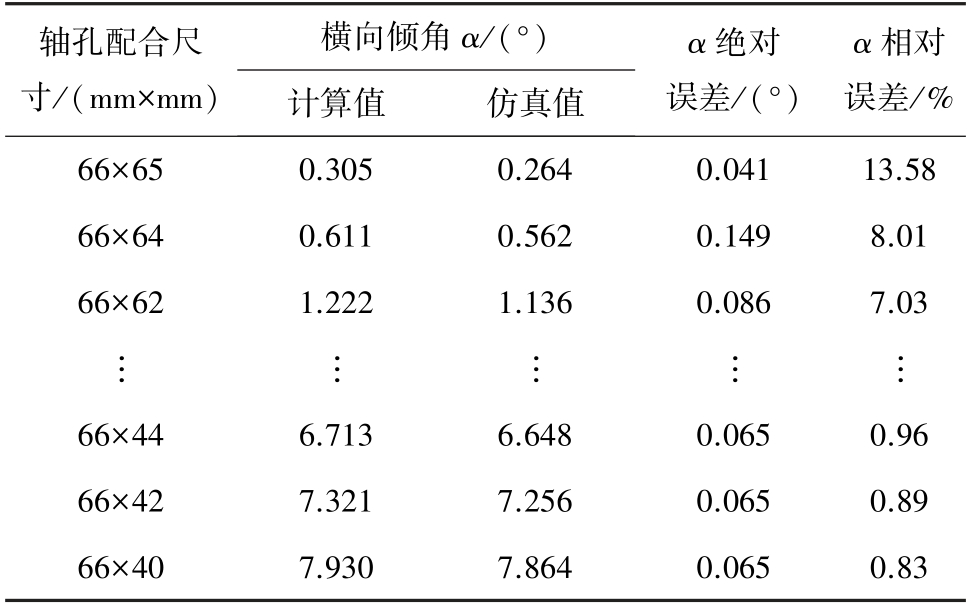

在UG 中建立简单的单销轴模型,并将其导入Unity3D 中,如图8 所示,为其添加相应的碰撞体。给轴套施加绕X 轴正方向的转矩,使其发生倾斜,采集销轴与轴套的转角,见表1。

图8 单销轴仿真模型

Fig.8 Simulation model of single pin shaft

表1 单销轴横向倾斜仿真结果

Table 1 Simulation results of single pin lateral tilt

横向倾角α/(°)计算值 仿真值α 绝对误差/(°)α 相对误差/%66×65 0.305 0.264 0.041 13.58 66×64 0.611 0.562 0.149 8.01 66×62 1.222 1.136 0.086 7.03︙︙︙︙︙66×44 6.713 6.648 0.065 0.96 66×42 7.321 7.256 0.065 0.89 66×40 7.930 7.864 0.065 0.83

由表1 可知,单个销轴横向倾角仿真结果与计算结果基本一致,最大绝对误差为0.041°,相对误差在13.8%以内,并且随着销轴间隙增大,横向倾角绝对误差和相对误差总体有缓慢减小的趋势。 通过大量仿真试验发现,随着添加的转矩的增大,横向倾角的绝对误差与相对误差都会减小,更加接近计算值,但其逼近速度会随着转矩的增加而减缓。

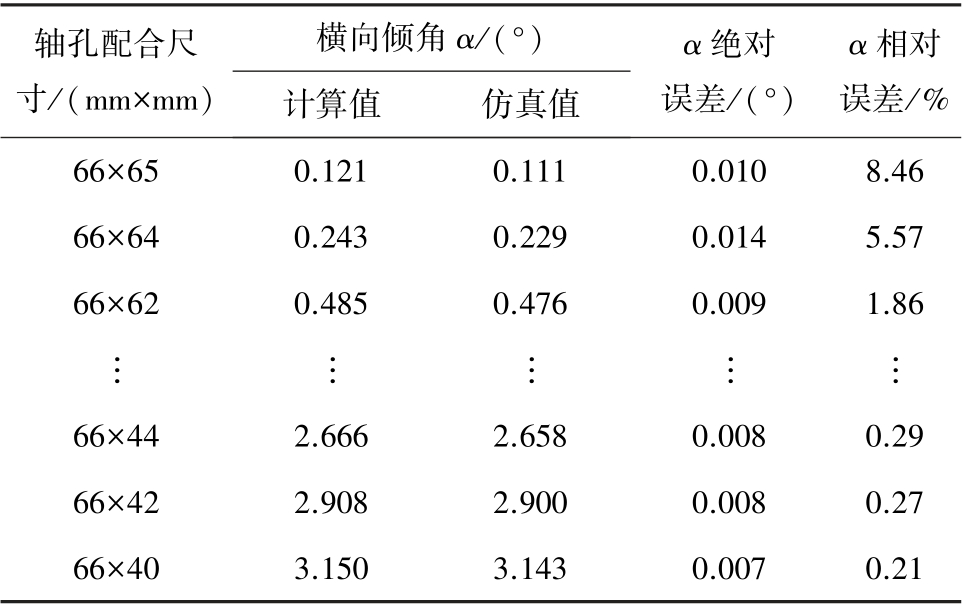

3.2.2 双销轴横向倾斜仿真试验

在Unity3D 中建立双销轴仿真模型,如图9 所示。 建立名为“ZhouTao”的空物体,将其设置为2个轴套的父物体,位于两轴套中心。 为其添加Rigidbody,将两轴套固定为1 个刚体。 仿真方法与单销轴类似,不再赘述。 为空物体轴套添加X 轴方向,大小为100 的转矩,记录空物体“ZhouTao”的横向倾角,与计算值进行对比,见表2。

图9 双销轴仿真模型

Fig.9 Double-pin shaft simulation model

表2 双销轴横向倾斜仿真结果

Table 2 Simulation results of lateral tilt of double pin

轴孔配合尺寸/(mm×mm)横向倾角α/(°)计算值 仿真值α 绝对误差/(°)α 相对误差/%66×65 0.121 0.111 0.010 8.46 66×64 0.243 0.229 0.014 5.57 66×62 0.485 0.476 0.009 1.86︙︙︙︙︙66×44 2.666 2.658 0.008 0.29 66×42 2.908 2.900 0.008 0.27 66×40 3.150 3.143 0.007 0.21

由表2 可知,仿真结果与理论计算值基本一致,α 绝对误差最大为0.012°,相对误差小于8.46%,且随着销轴间隙的增大,横向倾角的相对误差减小。

3.2.3 液压支架横向倾斜仿真试验

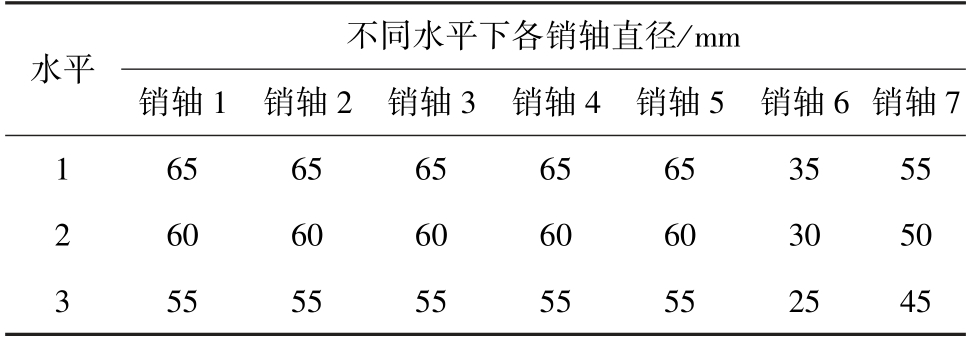

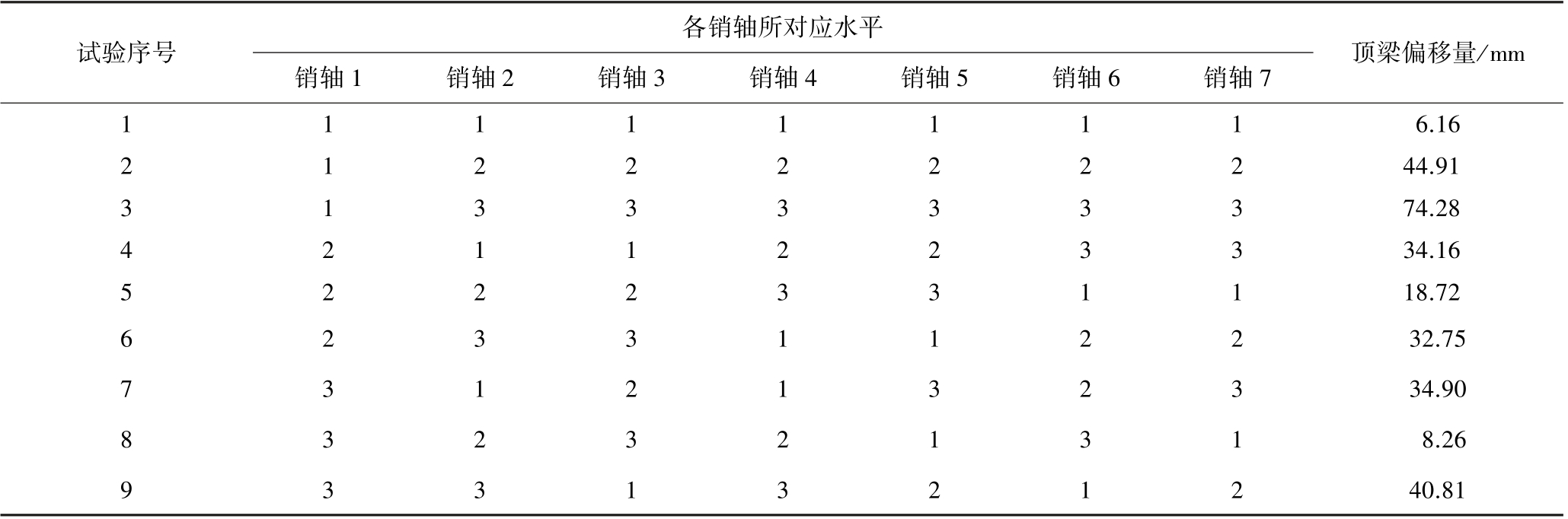

在Unity 3D 软件中构建液压支架单机仿真模型,为销轴与销轴孔添加碰撞体,模拟液压支架真实情况,编写销轴直径控制脚本,设计液压支架交互面板,通过交互面板设置不同的销轴直径,来改变仿真模型中销轴碰撞体的直径,实现对仿真模型销轴间隙的调节;然后为各物体添加侧向力,在侧向力的作用下,由于销轴间隙的存在,液压支架会发生横向倾斜,待支架稳定后,记录各销轴的横向偏移量与横向倾角。 该仿真试验以顶梁前端点在Z 方向的偏移量来衡量液压支架的横向稳定性。由于销轴较多,为研究各销轴对于支架横向稳定性的影响,设计了七因素三水平的正交试验(L1837),见表3。

表3 七因素三水平正交试验安排

Table 3 Orthogonal experimental table of seven

factors and three levels

不同水平下各销轴直径/mm水平销轴1 销轴2 销轴3 销轴4 销轴5 销轴6 销轴7 1 65 65 65 65 65 35 55 2 60 60 60 60 60 30 50 3 55 55 55 55 55 25 45

根据表3 确定的虚拟仿真因素水平表,进行相应的正交试验分析,仿真试验结果见表4。

表4 通过直观分析法对正交试验数据进行处理,对比各销轴的R 可知,液压支架下立柱销轴间隙对于顶梁横向偏移量的影响最大,后连杆与底座连接销轴间隙对于顶梁横向偏移量影响最小。

4 液压支架销轴间隙监测试验

4.1 样机系统搭建

根据实验室现有条件,采用等比例缩小的ZZ4000/18/38 型液压支架模型进行研究,为研究销轴间隙对顶梁偏移量的影响,在顶梁前端、上立柱销轴与掩护梁前端安装了激光雷达测距器来测量其横向偏移量,该激光雷达测距器为I2C 协议通信,将其连接到arduino 开发板上,通过串口传回上位机采集数据。 并在顶梁安装MTi-300 捷联惯导来测量顶梁横向倾角的变化。 液压支架样机试验台如图10所示。 对照仿真试验,设置相应的对照组试验。

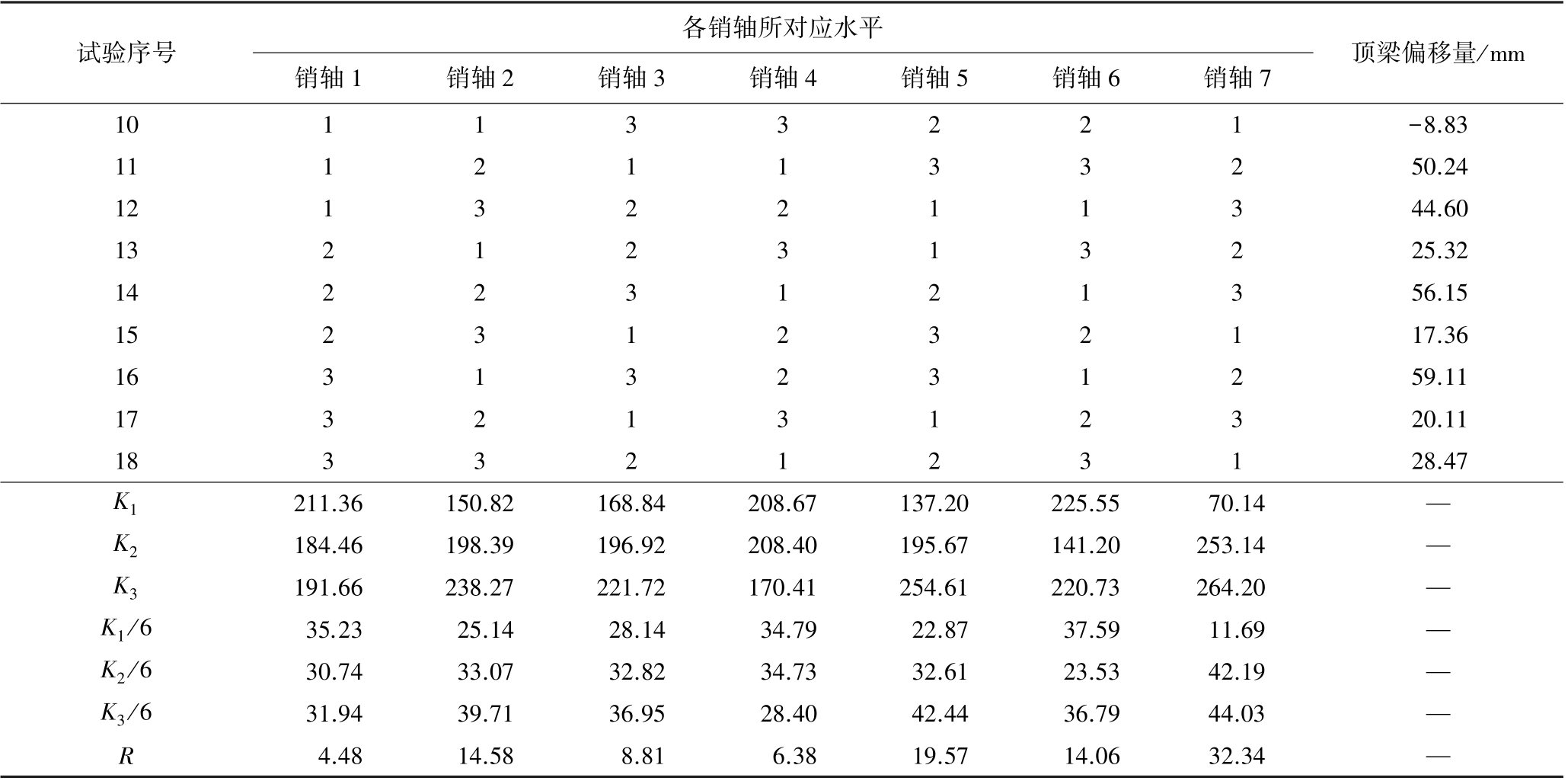

表4 液压支架正交试验方案及顶梁偏移量分析

Table 4 Orthogonal test scheme of hydraulic support and analysis of top beam offset

各销轴所对应水平试验序号顶梁偏移量/mm销轴1 销轴2 销轴3 销轴4 销轴5 销轴6 销轴7 1 1 1 1 1 1 1 1 6.16 44.91 3 1 3 3 3 3 3 3 74.28 2 1 2 2 2 2 2 2 34.16 5 2 2 2 3 3 1 1 18.72 4 2 1 1 2 2 3 3 6 32.75 7 3 1 2 1 3 2 3 34.90 2 3 3 1 1 2 2 8 8.26 9 3 3 1 3 2 1 2 40.81 3 2 3 2 1 3 1

续表

注:Ki为各销轴在水平i 下顶梁偏移量的和;Ki/6 为各销轴在水平i 下顶梁偏移量的平均值;R 为各销轴在不同水平下顶梁偏移量平均值的极差。

各销轴所对应水平试验序号顶梁偏移量/mm销轴1 销轴2 销轴3 销轴4 销轴5 销轴6 销轴7 10 1 1 3 3 2 2 1 -8.83 11 1 2 1 1 3 3 2 50.24 12 1 3 2 2 1 1 3 44.60 13 2 1 2 3 1 3 2 25.32 14 2 2 3 1 2 1 3 56.15 15 2 3 1 2 3 2 1 17.36 16 3 1 3 2 3 1 2 59.11 17 3 2 1 3 1 2 3 20.11 18 3 3 2 1 2 3 1 28.47 K1 211.36 150.82 168.84 208.67 137.20 225.55 70.14 —K2 184.46 198.39 196.92 208.40 195.67 141.20 253.14 —K3 191.66 238.27 221.72 170.41 254.61 220.73 264.20 —K1/6 35.23 25.14 28.14 34.79 22.87 37.59 11.69 —K2/6 30.74 33.07 32.82 34.73 32.61 23.53 42.19 —K3/6 31.94 39.71 36.95 28.40 42.44 36.79 44.03 —R 4.48 14.58 8.81 6.38 19.57 14.06 32.34 —

图10 液压支架样机试验台

Fig.10 Hydraulic support prototype test bench

4.2 试验结果分析

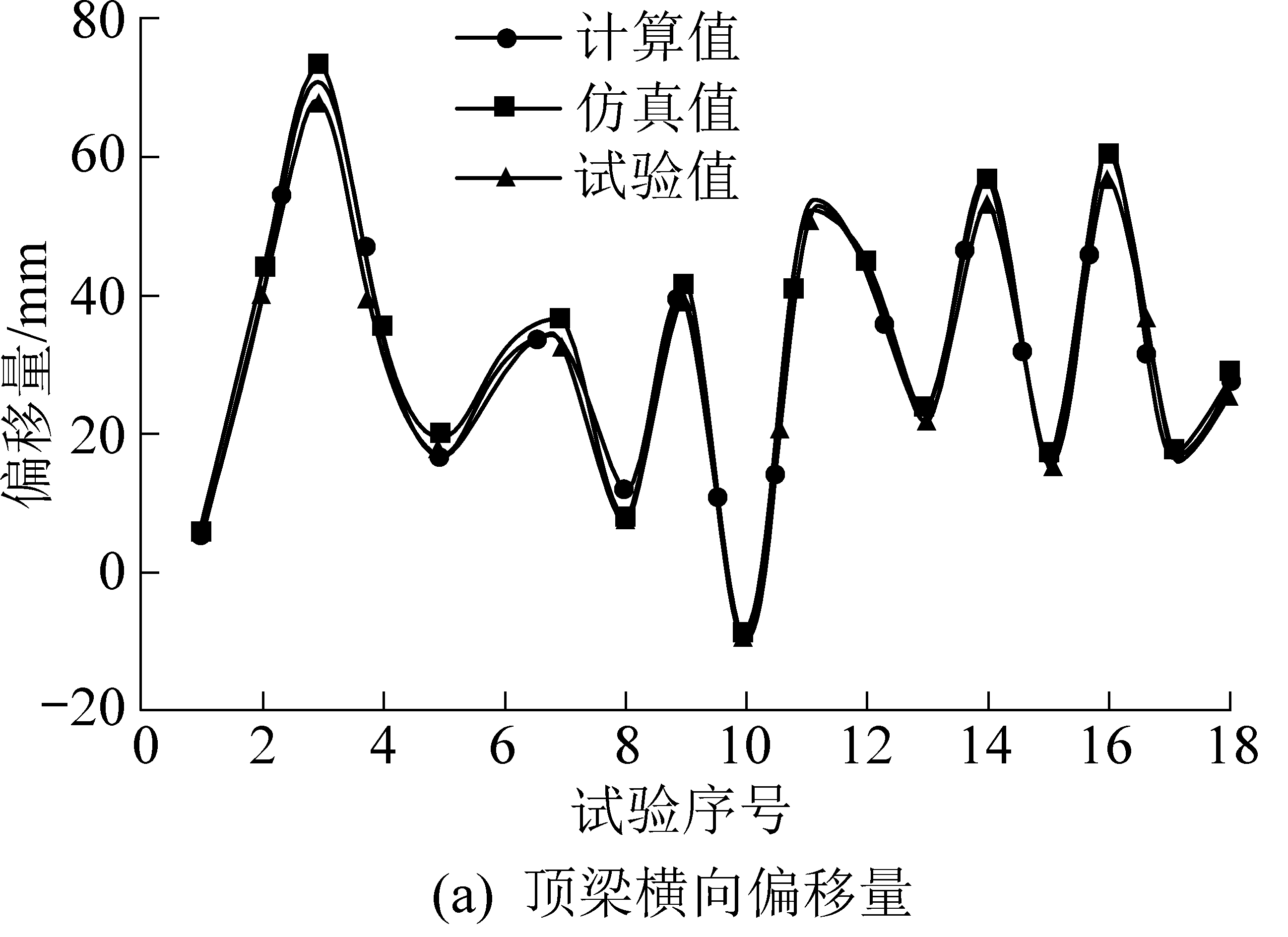

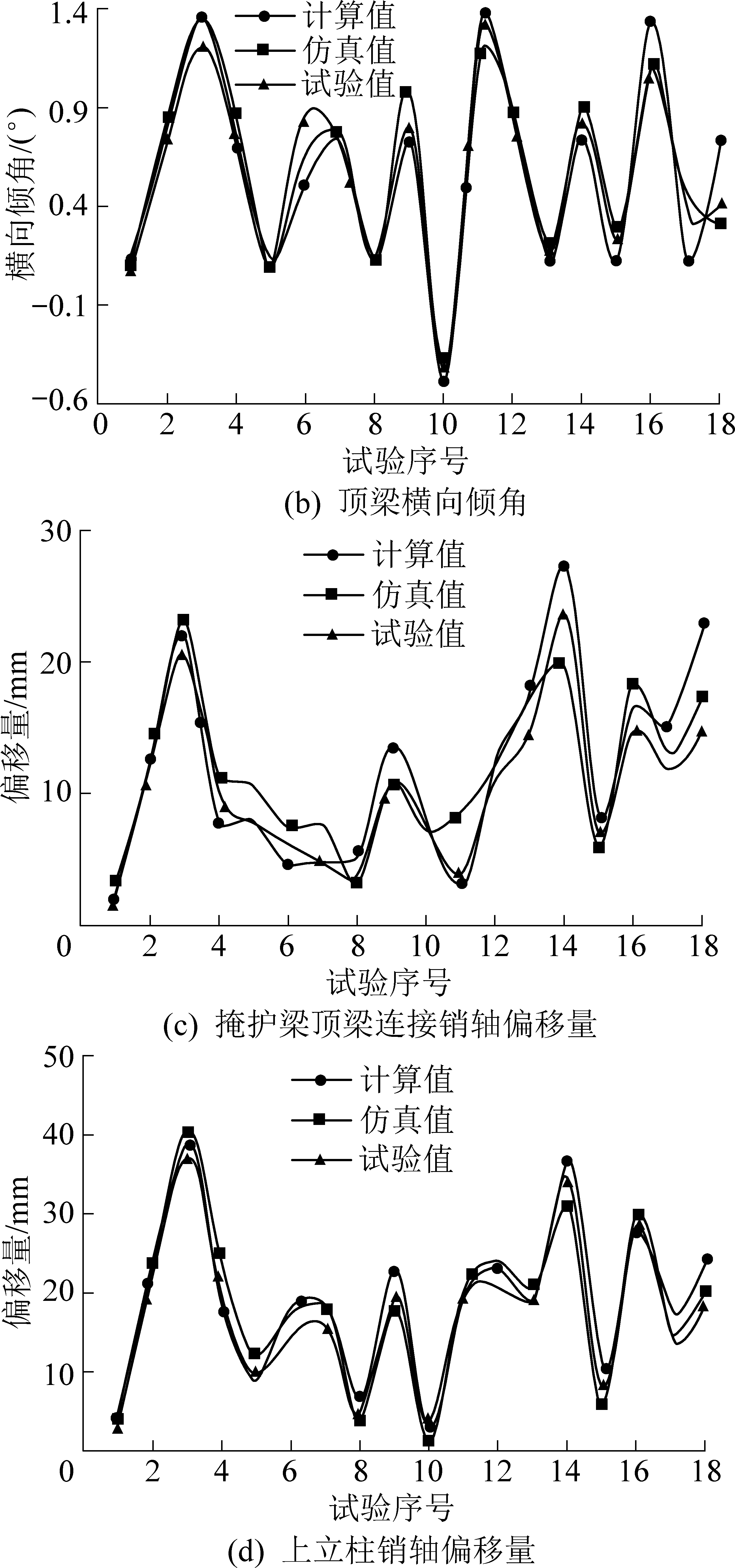

在测得缩小模型试验数据后,根据缩小比例,将其偏移量放大相应的倍数,角度值保持不变,与仿真数据进行对比,如图11 所示,对比结果表明,顶梁偏移量最大误差为5.6 mm,顶梁倾角最大误差0.4°,掩护梁偏移量最大误差4.4 mm,立柱偏移量最大误差为3.9 mm。

图11 试验与仿真结果对比

Fig.11 Comparison of experimental and simulation results

由图12 可知,计算值、仿真值与试验值其变化趋势基本一致,验证了虚拟仿真系统与所建数学模型的合理性。

5 结 论

1)通过直观分析法对仿真正交试验结果分析表明,下立柱销轴间隙对于液压支架横向稳定性影响最大,后连杆与底座连接销轴间隙对于顶梁横向偏移量影响最小。

2)建立了实际液压支架传感体系,通过采集的液压支架实际数据与仿真试验对比可知,顶梁偏移量最大误差为5.6 mm,顶梁倾角最大误差0.4°,掩护梁偏移量最大误差4.4 mm,立柱偏移量最大误差为3.9 mm,验证了所建仿真模型的合理性。

3)笔者研究了液压支架在销轴间隙对称情况下液压支架的横向稳定性,然而实际工况下左右销轴间隙可能不同,下一步将探讨液压支架在左右销轴间隙不对称情况下,液压支架的横向稳定性变化趋势以及在复杂煤层情况下液压支架的横向稳定性,并提出基于倾角传感器的支架健康姿态分析。

[1] 王国法. 液压支架技术体系研究与实践[J]. 煤炭学报, 2010,35(11):1903-1908.WANG Guofa.Study and practice on technical system of hydraulic powered supports[J]. Journal of China Coal Society,2010,35(11):1903-1908.

[2] 王国法, 杜毅博. 智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术, 2019, 47(1):6-15.WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Tech⁃nology,2019,47(1):6-15.

[3] 谢嘉成, 杨兆建, 王学文,等. 虚拟现实环境下液压支架部件无缝联动方法研究[J]. 工程设计学报, 2017, 24(4):373-379. XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al.Research on seamless linkage method for hydraulic support components under VR environment[J].Chinese Journal of Engineering Design,2017,24(4):373-379.

[4] 张 坤. 基于信息融合技术的液压支架姿态监测方法研究[D].太原:太原理工大学,2018.

[5] 王乐乐. 急倾斜综采工作面液压支架的稳定性研究[D].西安:西安科技大学,2015.

[6] 王国法,翟桂武,徐旭升,等.JOY8670-2.4/5.0 型支架稳定性分析[J].煤炭科学技术,2001(5):50-53.WANG Guofa, ZHAI Guiwu, XU Xushen, et al. Stability analysis of JOY8670-2.4/5.0 hydraulic support[J]. Coal Science and Technology, 2001(5):50-53.

[7] 徐亚军,王国法,王 泽.含间隙铰液压支架梁端轨迹的仿真研究[J].煤矿机械,2004(3):21-24.XU Yajun, WANG Guofa, WANG Ze.Study on powered support canopy motion track of joints with clear-ance[J]. Coal Mine Ma⁃chinery, 2004(3):21-24.

[8] 魏景生,任怀伟.销轴连接对液压支架稳定性及可靠性的影响[J].煤炭科学技术,2010,38(1):72-75.WEI Jingsheng, REN Huaiwei. Pin shaft connection affected to stability and reliability of hydraulic powered support[J]. Coal ence and Technology, 2010,38(1):72-75.

[9] 蔡全福. 双立柱液压支架稳定性分析[D].武汉:华中科技大学,2012.

[10] 王 宇,尹纪强,孙鹏飞.倾斜煤层的液压支架横向稳定性研究[J].煤矿机械,2012,33(10):44-45.WANG Yu, YIN Jiqiang, SUNPengfei. Inclined coal seam hy⁃draulic support research on lateral stability[J]. Coal Mine Ma⁃chinery, 2012,33(10):44-45.

[11] 韩会军,许日成.铰接间隙对液压支架运行姿态的影响[J].煤矿机械,2015,36(11):223-224.HAN Huijun, XU Richeng. Effects analysis of joint clearance on moving posture of powered support[J]. Coal Mine Machinery,2015,36(11):223-224.

[12] 谢嘉成,王学文,李 祥,等.虚拟现实技术在煤矿领域的研究现状及展望[J].煤炭科学技术,2019,47(3):53-59.XIE Jiacheng, WANG Xuewen, LI Xiang,et al. Research status and prospect of virtual reality technology in field of coal mine[J].Coal Science and Technology,2019,47(3):53-59.

[13] 王国法,徐亚军,孙守山.液压支架三维建模及其运动仿真[J].煤炭科学技术,2003,31(1):42-45.WANG Guofa, XU Yajun, SUN Shoushan. 3D modeling of hy⁃draulic powered support and dynamic simulation [ J]. Coal Science and Technology, 2003,31(1):42-45.

[14] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.WANG Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Socie⁃ty,2014,39(8):1593-1601.

[15] 谢嘉成,王学文,杨兆建,等.综采工作面煤层装备联合虚拟仿真技术构想与实践[J].煤炭科学技术,2019,47(5):162-168. XIE Jiacheng, WANG Xuewen, YANG Zhaojian,et al.Technical conception and practice of joint virtual simulation for coal seam e⁃quipment in fully-mechanized mining face[J].Coal Science and Technology,2019,47(5):162-168.

[16] 谢嘉成, 杨兆建, 王学文, 等. 综采工作面三机虚拟协同关键技术研究[J]. 工程设计学报, 2018, 25(1):85-93.XIE Jiacheng, YANG Zhaojian, WANG Xuewen,et al. Research on key technologies of virtual collaboration of three machines in fully mechanized mining face[J].Chinese Journal of Engineering Design,2018,25(1):85-93.

[17] 王学文,葛 星,谢嘉成,等.基于真实煤层环境的液压支架运动虚拟仿真方法[J].煤炭科学技术,2020,48(2):158-163.WANG Xuewen,GE Xing,XIE Jiacheng,et al. Virtual simulation method of hydraulic support movement based on real coal seam environment[J]. Coal Science and Technology, 2020, 48(2):158-163.

[18] GE Xing, XIE Jiacheng, WANG Xuewen,et al. A virtual adjust⁃ment method and experimental study of the support attitude of hy⁃draulic support groups in propulsion state[J]. Measurement,2020(158):107-109.

[19] 陈冬方,李首滨.基于液压支架倾角的采煤高度测量方法[J].煤炭学报,2016,41(3):788-793.CHEN Dongfang,LI Shoubin. Measurement of coal mining height based on hydraulic support structural angle[J]. Journal of China Coal Society, 2016,41(3):788-793.

[20] 谢嘉成,王学文,杨兆建.基于数字孪生的综采工作面生产系统设计与运行模式[J].计算机集成制造系统,2019,25(6):1381-1391.XIE Jiacheng,WANG Xuewen,YANG Zhaojian.Design and oper⁃ation mode of production system of fully mechanized coal mining face based on digital twin theory[J].Computer Integrated Manu⁃facturing System,2019,25(6):1381-1391.