0 引 言

我国地下开采中,阶段划分主要以采区布置为主。 在采区生产过程中,为了保护采区上山,要留设上山保护煤柱。 在采区最后1 个走向工作面回采结束后,一般要对上山保护煤柱进行采出,提高煤炭资源采出率[1-2]。 采区回收上山保护煤柱主要有2 种方法:①采区最后1 个走向工作面推至终采线,停止推进,利用回撤通道,对液压支架等设备进行回撤,待设备搬家结束后布置煤柱回收工作面进行开采[3-4];②工作面直接推透采区上山,采用旋转90°的工艺,对上山煤柱工作面进行回收[5]。 但这2 种方法都存在一定问题。 第1 种方式存在的问题有:①采出率问题,采区走向工作面终采线,一般要与采区上山之间留设20~40 m 的护巷煤柱,此部分的煤柱在上山保护煤柱回收的过程中无法对其进行回收,成为永久损失煤柱,造成大量煤炭损失;②支架回撤巷道工程量大、支护成本高、搬家周期长。 现有支架回撤工艺主要有3 种:无预掘回撤通道、预掘单回撤通道和预掘双回撤通道。 无预掘回撤通道[6]:搬家费用低,但搬家时间长,巷道维护成本增加;工作面前方顶板易冒落,煤壁易片帮,安全性较差;回撤空间狭小,搬家速度受到限制,管理难度大。 预掘单回撤通道[7]:需要较大的通道断面,在采动影响下,维护难度大。 预掘双回撤通道[8-9]:可提高工作效率,缩短回撤时间,但该技术掘进巷道工程量大,材料消耗最多;需要留煤柱,浪费大量资源,回撤巷道经受动压影响难维护。 上述无论哪种回撤方式,回撤通道都与上山之间留设护巷煤柱,造成资源损失,且在整个搬家周期,设备不能发挥作用,煤柱回收工作面不能正常开采,整个采区没有产量指标,增加了生产时间成本。 第2 种方式存在的问题包括:①煤柱损失问题,工作面旋转工艺会造成上山一侧存在边角块段无法回收;②工艺复杂,设备损耗大。工作面采用旋转工艺时,下端支架原地转向,从下至上不断增加推进距离,要求长期保持工作阻力支撑顶板,在载荷较大的情况下,易损害设备;③旋转时间长,长时间的旋转工艺带来上山或大巷顶板维护与采空区自然发火等安全问题。

基于上述2 种采出方法存在的问题,结合梧桐庄矿2 号煤层三采区地质生产情况,提出了工作面回采与支架回撤协同作业新技术:最后1 个走向工作面无煤柱贯通采区上山,利用支架对上山留巷,使其作为煤柱采出工作面的回采巷道;在煤柱工作面推至留巷段,边推进工作面边回撤支架,此时上山又作为支架的回撤通道,实现了采区上山的“一巷三用”,使工作面回采与支架回撤协同进行,增加了采区的采出率、缩短了采区工作面衔接和支架回撤时间,简化了煤柱采出和支架的回撤工艺。

1 工程概况

梧桐庄2 号煤层厚度3.32 ~3.48 m,平均厚度3.4 m,倾角0°~26°,平均11°,埋深约为500 m,煤的密度为1.35 t/m3。 梧桐庄2 号煤层三采区,在收尾阶段只剩182312 走向长壁工作面(简称312 工作面)和182312 外煤柱回收工作面(简称312 外工作面)。312 工作面开采结束后,要对312 外工作面进行回收。312 工作面位于三采区北部,是三采区最后1 个走向工作面。 312 工作面由于开采原因,并非规则的长壁工作面。 其推进长度572 m,倾向长度由150 m 变为180 m,最后增加到195 m,平均采高3.4 m。

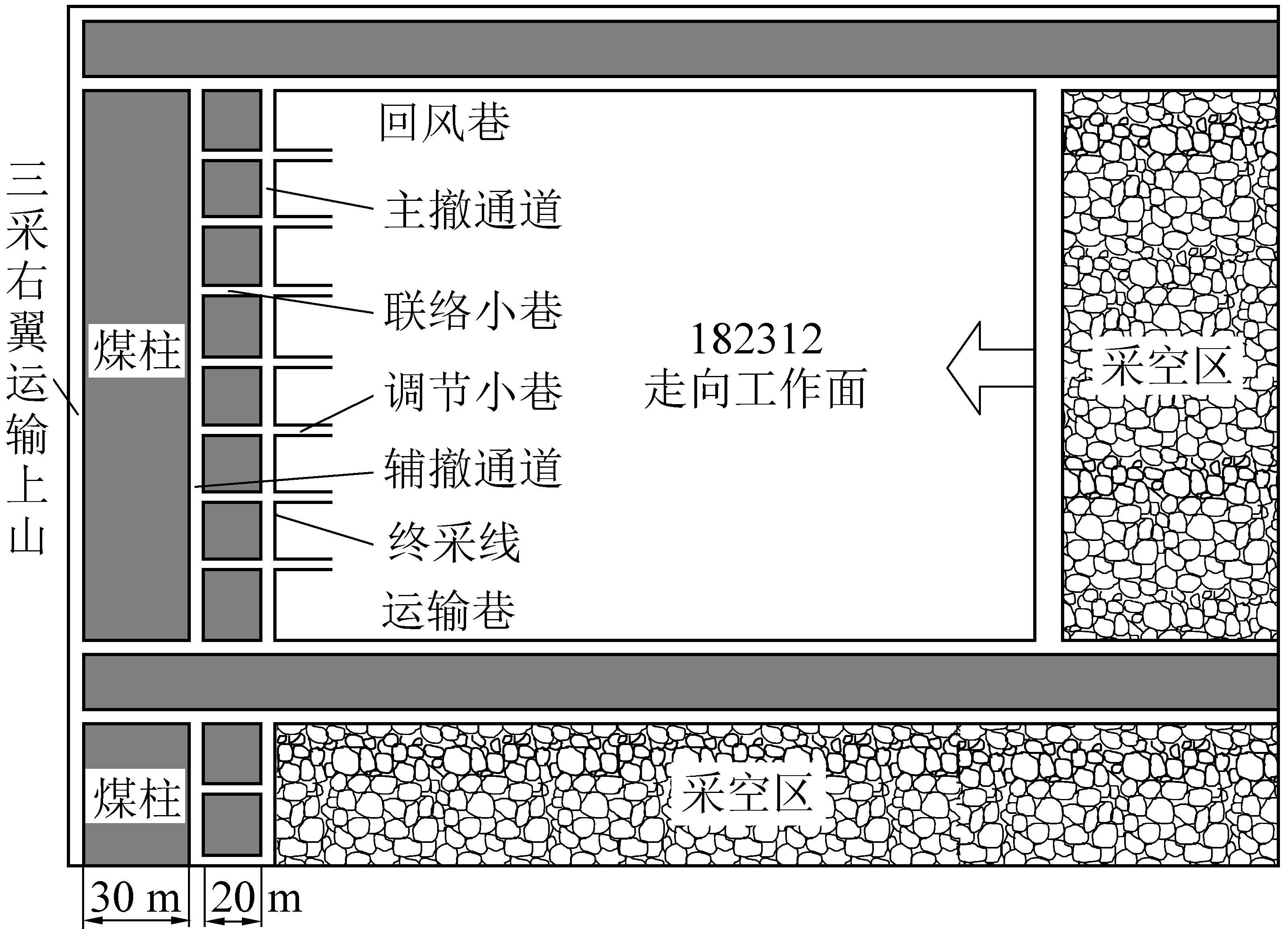

三采区已回采完毕的走向工作面,在末采时均与上山之间留设平均宽度30 m 的护巷煤柱,且支架回撤采用预掘双回撤通道方式,双回撤通道之间平均保留宽20 m 煤柱,仅单一工作面在上山一侧即需留设宽度50 m 保护煤柱,无法采出。 两回撤通道之间每隔25 m 开掘1 条联络巷,增加了巷道工程量。若采用第1 种上山煤柱回收方式,312 工作面末采工艺将与已回采完毕的工作面相同,末采及支架回撤如图1 所示。

图1 工作面末采及支架回撤示意

Fig.1 Diagram of end working face and withdrawal of bracket

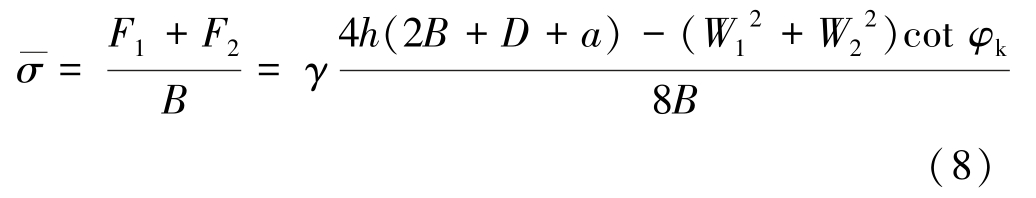

312 工作面在末采期间长度平均为190 m,采用上述末采工艺,仅1 个工作面造成的煤炭损失约为4.36 万t。 工作面长度190 m,双回撤通道长度即为380 m,联络巷长20 m,每隔25 m 布置1 条,共计需要7 条联络巷总计140 m,即为了实现设备回撤,需要提前布置共计520 m 长的巷道,巷道掘进与维护费用以已回采完毕的工作面费用5 000 元/m 计算,需260 万元。 此方法造成大量煤炭损失,费用高昂,因此需要改进工作面回采及支架回撤方案。

2 工作面回采与支架回撤协同作业技术

针对传统采区工作面衔接及支架回撤存在的问题,结合梧桐庄2 号煤层三采区工程情况,提出的工作面回采及支架回撤协同作业新技术。 在312 工作面回采过程中完成312 外工作面生产系统,312 工作面贯通三采右翼出煤巷(简称出煤巷),利用支架对三采右翼出煤巷进行留巷,在312 外工作面推至支架留巷段,边推进工作面边回撤支架。

走向工作面在贯通出煤巷的过程中,对巷道变形、煤柱应力、顶板来压等矿压显现规律了解不充分,或采取的矿压调节措施不合理,易造成巷道变形量大甚至塌陷、煤柱应力升高导致煤体破碎、顶板突然来压造成压架等事故[10]。 因此,312 工作面贯通出煤巷前,应对煤柱及出煤巷的矿压显现规律和矿压调节机制进行分析,同时在贯通前完成挂绳铺网工作及出煤巷的巷内锚索补强支护,保证工作面的安全和出煤巷的稳定。

312 工作面贯通出煤巷后,利用支架对出煤巷进行留巷,支架阻力高,抗压能力大,可缩性好,是良好的巷旁支护[11],但支架通风面积大,需要采取防漏风措施;同时对支架留巷段增加相应补强支护[12],保证出煤巷和支架的稳定性。 支架留巷完成后,对312 外工作面进行回采,在312 外工作面推至支架留巷段,要制定合理的工作面回采和支架回撤的协同作业方案,保证312 外工作面正常推进,及液压支架的跟面回撤。

3 走向工作面末采关键技术

312 走向工作面在贯通出煤巷之前,要对工作面与出煤巷间的剩余煤柱荷载及应力变形规律进行研究,确定合理的让压煤柱宽度;要分析基本顶不同断裂形式及其相应让压措施,使其在合理位置断裂,避免工作面贯通过程中顶板再次来压;在贯通前完成出煤巷巷内补强支护和采空区防漏风措施,为支架留巷完成事先准备工作,保证工作面的安全贯通和出煤巷的围岩稳定。

3.1 让压煤柱留设宽度确定

3.1.1 剩余煤柱应力分布

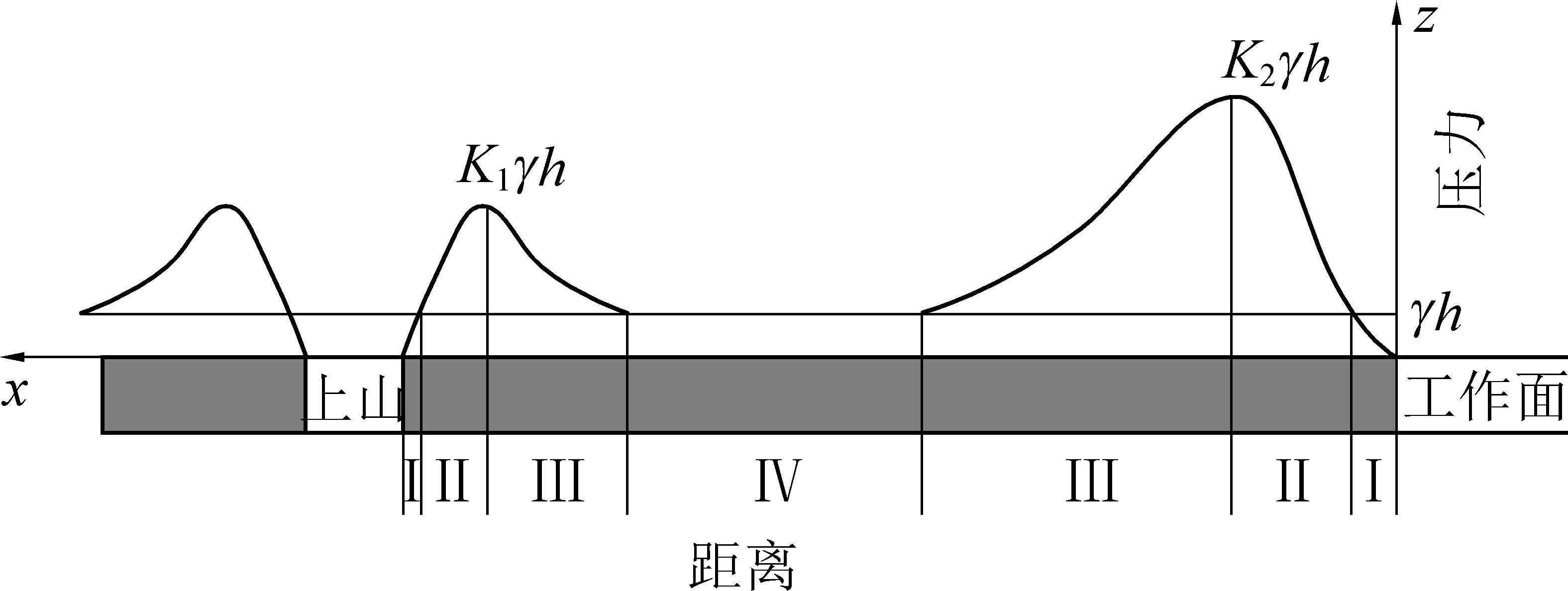

工作面在推进过程中,在前方煤体内会形成超前支承压力影响区,在支承压力影响区内,由工作面煤壁到煤体深部,会分为破碎区、塑性区和弹性区[13]。而巷道在开挖的过程中,也会在两侧煤体内形成侧向支承压力影响区,由巷道帮部至煤体深部,也会依次分为破碎区、塑性区和弹性区。 工作面前方及巷道侧向支承压力在煤柱上方的分布如图2 所示。

图2 煤柱上方应力分布

Fig.2 Distribution of pressure above pillar

K1—巷道侧向应力集中系数;K2—工作面前方应力集中系数;γ—岩层容重;h—埋深;Ⅰ—破碎区;Ⅱ—塑性区;Ⅲ—弹性区;Ⅳ—原岩应力区

3.1.2 支承应力峰值影响范围

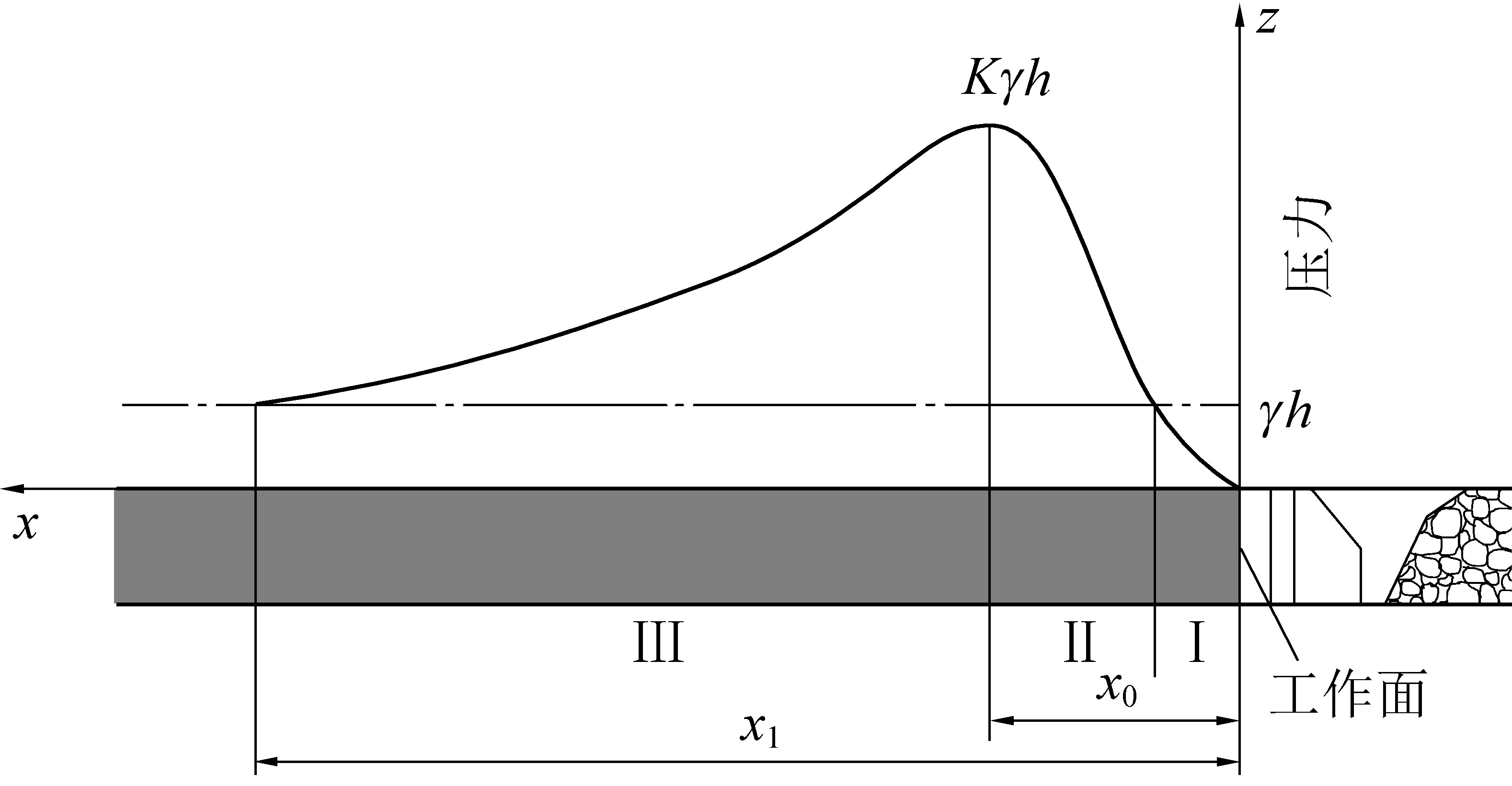

图3 为工作面前方支承应力分布,由图3 知,支承应力峰值影响范围为破碎区与塑性区范围之和,而破碎区和塑性区统称为极限平衡区,极限平衡区宽度x0计算公式如下:

式中:M 为采高,取3.4 m;K 为应力集中系数;ρ 为顶板密度,取2.5 t/m3;h 为煤层埋深,取500 m;φ 为煤层内摩擦角,取19°;c 为煤层黏聚力,取3.7 MPa。

当工作面前方超前支承应力与巷道侧向支承应力峰值叠加时,煤柱应力达到最大值,此时叠加的应力峰值影响宽度B 为

由相邻已回采结束的工作面在回采过程中矿压显现规律得知,最大应力集中系数为2.8。 因此,得出应力峰值叠加区域宽度为7.2 m。 在贯通前,为了保证煤柱和上山的稳定性,留设煤柱宽度不得小于7.2 m。

图3 工作面前方支承应力分布

Fig.3 Distribution of advance abutment pressure in working face

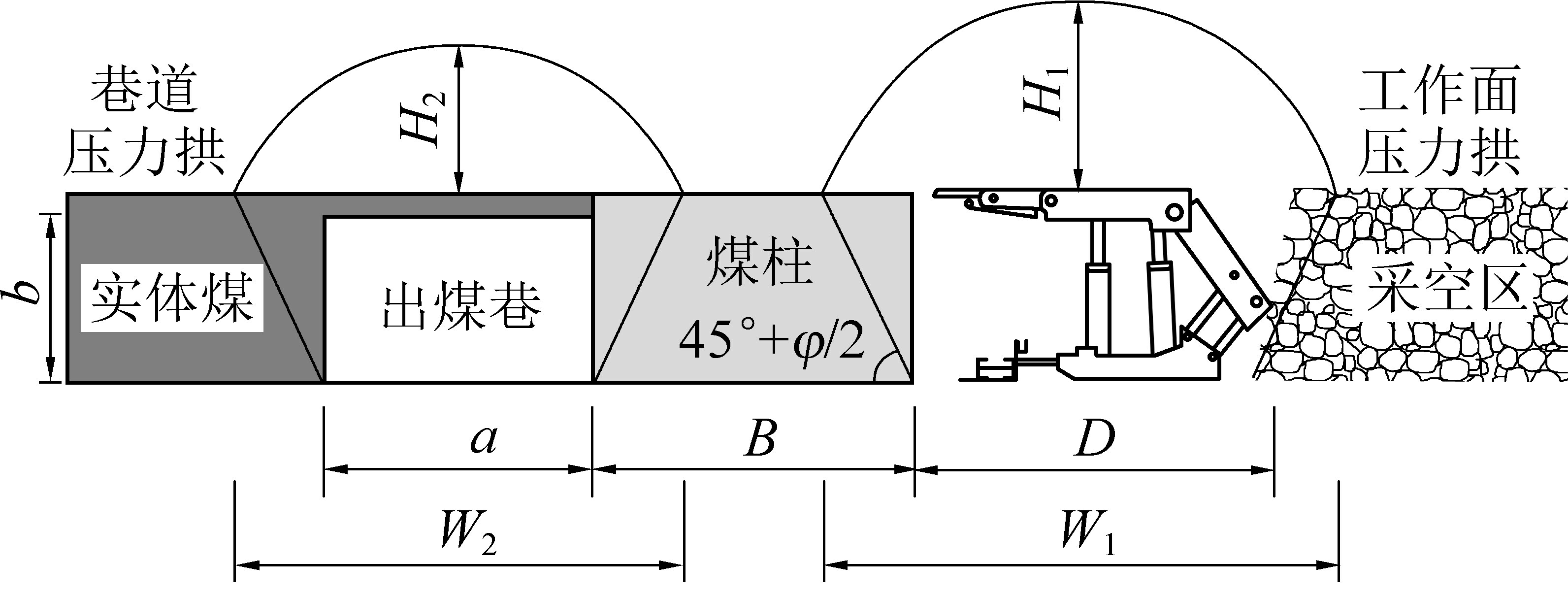

3.1.3 工作面煤柱载荷分析

工作面在推进过程中,在采空区上方会形成压力拱[14],随着工作面不断推进,在工作面上方的压力拱会不断地随着工作面移动。 在工作面末采阶段,作用在煤柱上的力,分为2 个部分,一是随着工作面向前推进,在工作面处呈拱后,上方岩体作用在煤柱的力F1;二是出煤巷在开挖过程中,在顶板上方形成压力拱后上方岩体作用在煤柱的力F2[15]。上部载荷作用于煤柱上,将发生与水平面成角度45°+φk/2 的破裂面[16],力学模型如图4 所示。

工作面压力拱转移到煤柱的载荷F1为[17]

式中:D 为支架控顶距,最小为3.95 m,最大为4.65 m;φk为基本顶内摩擦角,为26.9°。

同理,出煤巷开挖形成的压力拱转移到煤柱的载荷F2为

图4 留设煤柱两侧冒落拱示意

Fig.4 Diagram of pressure arch on both sides of retained coal pillar

b—出煤巷高度;H2—巷道压力拱拱高;H1—工作面压力拱拱高;φk—基本顶内摩擦角;a—出煤巷宽度;B—剩余煤柱宽度;D—支架

控顶距;W2—巷道压力拱跨度;W1—工作面压力拱高度

式中:a 取4.2 m;b 为上山高度,取3 m。

作用在工作面煤柱上的总荷载F 为

可得工作面煤柱的平均应力为

煤柱极限强度依据比涅乌斯基(Bieniaski)煤柱强度计算公式[18],即

其中:σc为煤柱单轴抗压强度。 当煤柱平均应力达到极限强度时,煤柱处于极限平衡状态,即

即可得到煤柱保护煤柱最小留设宽度B。 代入本矿数据,得:

W1 =8.0 m,W2 =7.8 m,B =6.6 m(最小控顶距)

W1 =8.6 m,W2 =7.8 m,B =7.7 m(最大控顶距)

结合3.1.2 工作面超前支承压力与上山侧向支承压力应力峰值叠加区宽度7.2 m,及在压力拱载荷作用下不同控顶距计算得煤柱宽度6.6 ~7.7 m,最终确定工作面末采让压煤柱为8 m。

3.2 工作面让压调节机制

3.2.1 基本顶断裂形式

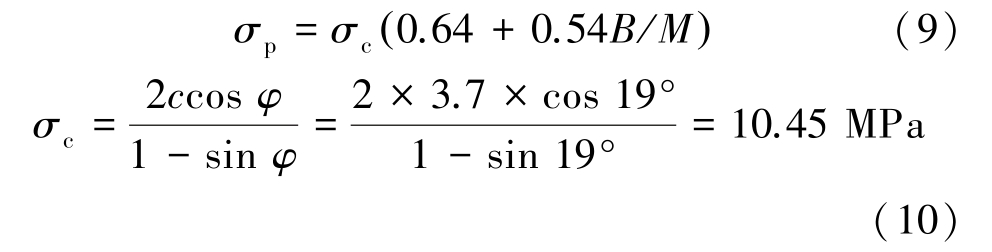

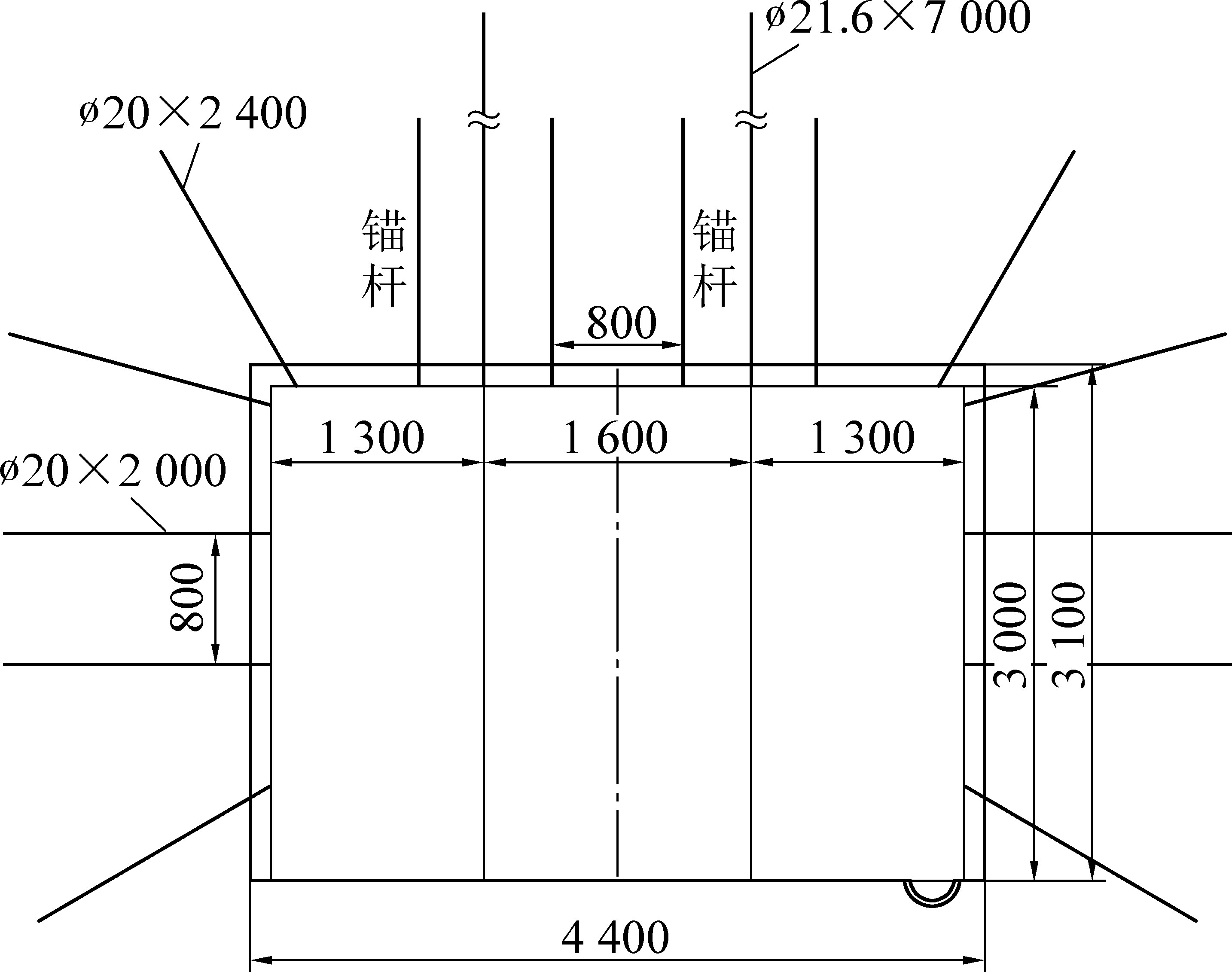

312 工作面在贯通前,需要根据基本顶不同断裂形式采取相应矿压调节措施。 根据基本顶断裂位置与出煤巷的位置关系,基本顶最后1 次断裂主要3 种形式[10,19],如图5 所示。

1)如图5a 所示,基本顶最后1 次断裂在出煤巷左侧实体煤内靠近非开采帮位置。 在该位置断裂,在剩余煤柱、工作面液压支架及采空区矸石的支撑作用下,贯通后基本顶移动变形得到一定程度的控制;但基本顶的挠度及回转变形会使工作面支架一直维持在较高阻力。

图5 基本顶断裂位置

Fig.5 Fracture forms of basic top

2)如图5b 所示,基本顶最后1 次断裂位置在出煤巷上方。 在此位置断裂,出煤巷上部顶板岩体平衡状态被破坏,出煤巷变形量大,且极难维护,极易发生压架事故。

3)如图5c 所示,基本顶最后1 次断裂位置在工作面与出煤巷之间的煤柱上方。 在此位置断裂,工作面在贯通后,出煤巷上部顶板未发生断裂,顶板完整,易于维护,且完整顶板承受上覆岩体荷载,支架工作阻力维持在较低水平,支架压缩量较小,有利于设备的完好性和上山的稳定。

3.2.2 基本顶合理断裂位置

由上述分析第3 种断裂形式最合理,此种断裂形势最合理位置距出煤巷左帮距离[19],即

式中:l 为断裂位置距出煤巷左帮距离,m;w1为出煤巷宽度,m;w2为工作面末采阶段支架控顶距,m;w3为采煤机超出支架控顶范围,m。

三采右翼出煤巷宽度为4.2 m;工作面末采阶段支架控顶距为4.6 m;采煤机超出支架控顶范围为0.6 m,由式(12)计算得出l 为9.4 m,即距出煤巷左帮9.4 m 时为基本顶最合理断裂位置。

3.2.3 贯通前让压措施

在得出基本顶合理断裂位置后,需要对不同的断裂形式采取合理的调节措施对矿压进行最后1 次调整,使基本顶在合理位置附近断裂,避免贯通期间顶板再次来压,保证出煤巷稳定性。 最常用的矿压调节措施是改变工作面推进速度[20]:推进速度加快,顶板在预断裂位置达不到充分移动变形,因此断裂位置会向工作面前方转移;推进速度变慢,顶板在到达预断裂位置前便发生充分移动变形,提前断裂。

基本顶平均周期来压步距为17 m,判断出基本顶最后1 次预断裂位置距离出煤巷左帮的距离约为8 m,超前最合理断裂位置1.4 m。 因此在贯通前采取工作面液压支架高阻力停采让压,让压时间为16 h,即检修班和早班进行等压,使顶板充分变形,使断裂位置后移至最合理位置左右,基本顶断裂后继续保持支架阻力,快速推过,直至贯通出煤巷。

3.3 贯通出煤巷前支架留巷的准备工作

3.3.1 出煤巷巷内补强支护

工作面在贯通出煤巷前,要对出煤巷进行巷内补强支护,防止出煤巷因应力升高而发生冒顶、片帮等事故,保证出煤巷的稳定性。

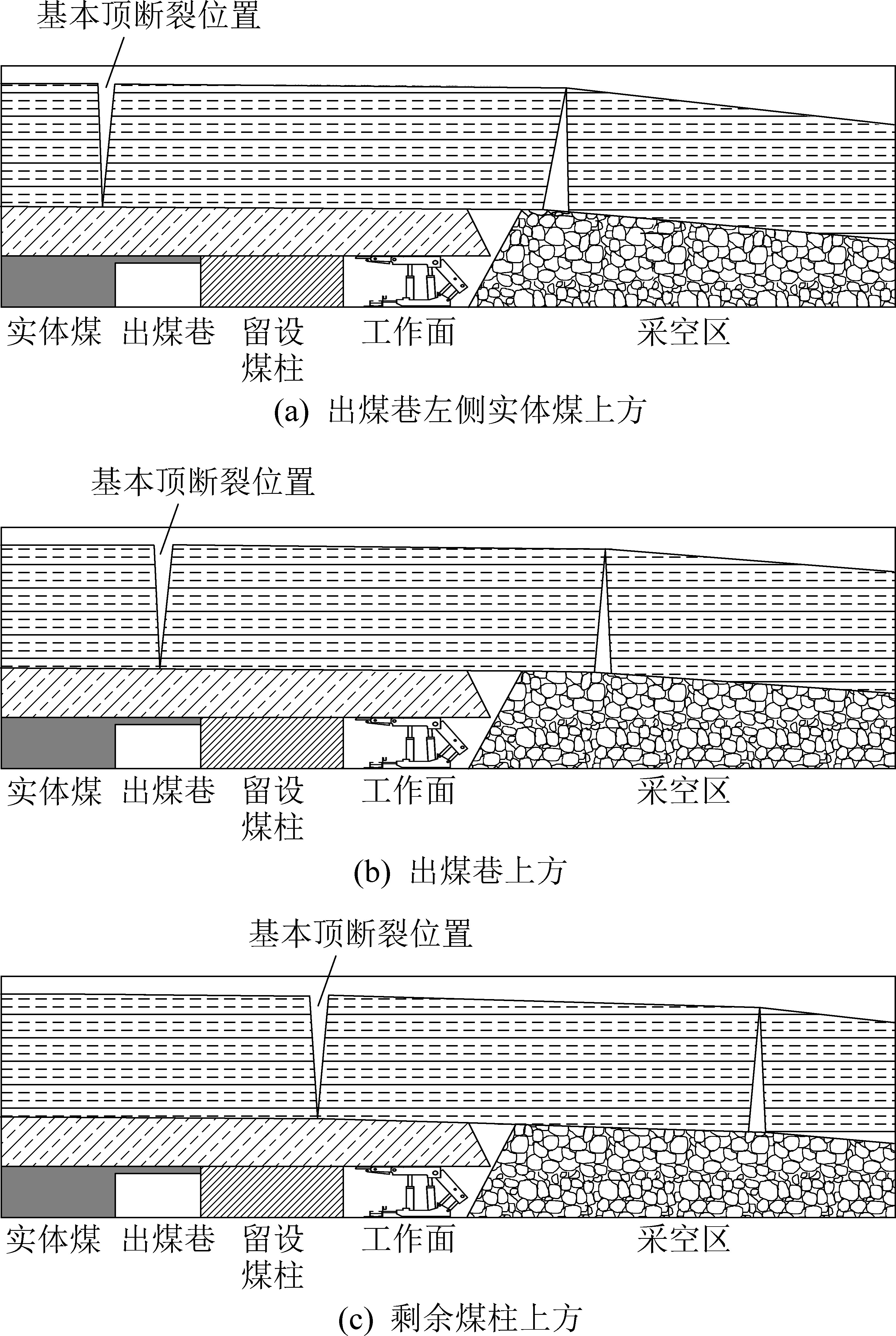

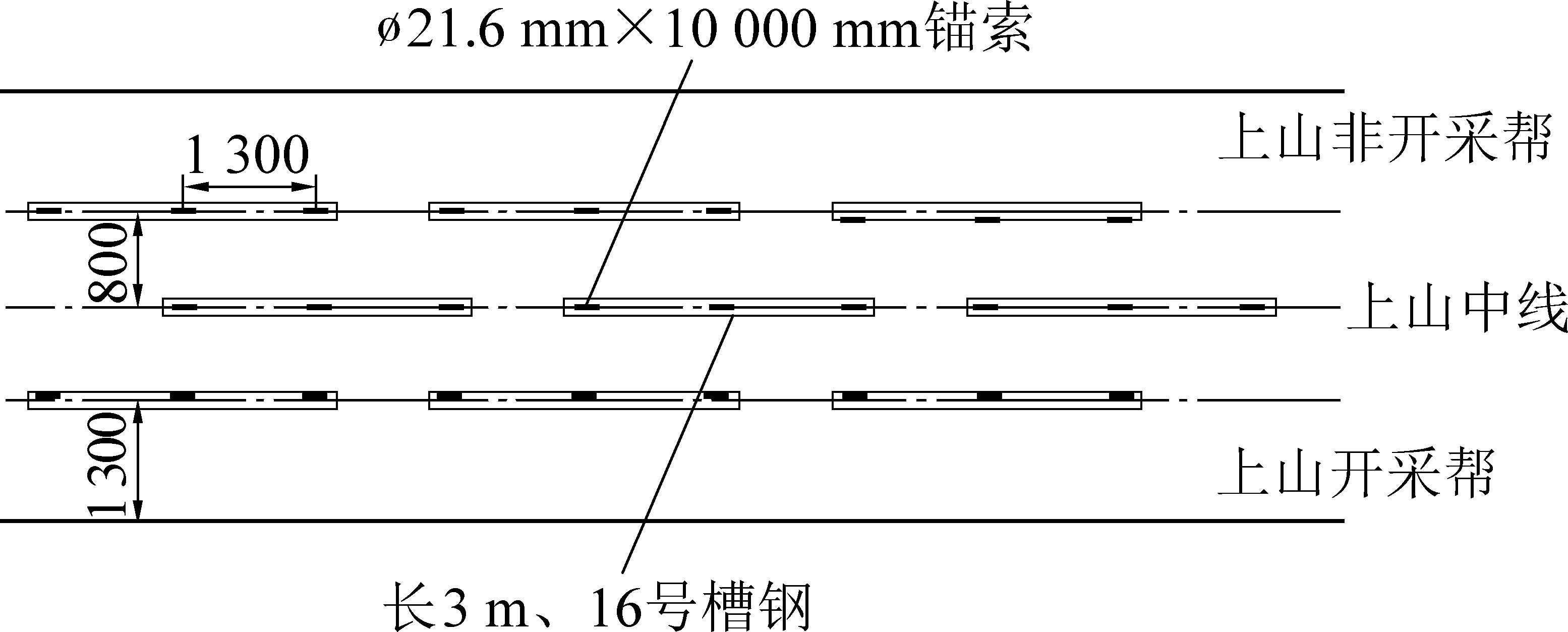

图6 为出煤巷基本支护示意。 顶板采用ø20 mm×2 400 mm 锚杆6 根,间排距800 mm×800 mm,两侧的锚杆向巷帮侧倾斜15°。 锚索采用ø21.6 mm×7 000 mm 左旋钢绞线,配合3 m 长的16 号槽钢,共打设两排,距邻近帮均为1 300 mm,间距1 300 mm;帮部安设ø18 mm×2 000 mm 锚杆4 根,间排距800 mm×800 mm,最上部锚杆距离顶板0.2 m,向顶板侧旋转15°,最下部锚杆向底板侧旋转30°。

随着工作面不断向出煤巷移近,出煤巷会逐渐受到工作面超前支承应力影响,考虑到一定的距离安全系数,工作面在实际生产过程中,在超前上山50 m 前完成了出煤巷巷内补强支护。 巷内补强支护采用锚索槽钢支护,沿巷道方向打设3 排锚索,即在原有支护基础上沿巷道中线增设1 排锚索,间距为1.3 m,加固长度205 m。 锚索规格为ø21.6 mm×7 000 mm,配合3 m 长16 号的槽钢,每根锚索配锚固剂CK2352 一卷、K2352 两卷,锚索预紧力不小于150 kN,锚索外露长度150 ~250 mm,巷内补强支护方案如图7 所示。

图6 基本支护断面示意

Fig.6 Roadway support section

图7 巷内补强支护平面

Fig.7 Floor plan of reinforcement support in roadway

3.3.2 挂绳铺网配合风筒布

工作面在末采期间,为增加顶板的稳定性,进行挂绳铺网工作;工作面在贯通出煤巷后,利用支架留巷,而支架间的通风面积大,因此要在挂绳铺网期间配合风筒布,防止采空区后方漏风。 从距终采线14 m 位置处开始铺网挂绳,共挂设16 道钢丝绳:第1 道与第2 道间距2 m,第2 道与第4 道间距1.2 m,第5 与第16 道间距0.6 m;距终采线14~2.4 m 顶板铺设4 层网,距终采线2.4 m~终采线范围内铺设单层网。

图8 挂绳上网配合风筒布施工

Fig.8 Construction drawing of lanyard internet with air duct cloth

在铺设顶网期间,在距终采线13 ~2.4 m(共10.6 m)铺设风筒布,风筒布铺设在2 组塑料网之间,连接时长短边均采用搭接的方式,搭接后,采用缝合配合胶水粘的方式将2 个风筒布连接在一起。图8 为挂绳铺网配合风筒布施工现场。

4 煤柱回收工作面回采与支架回撤协同作业

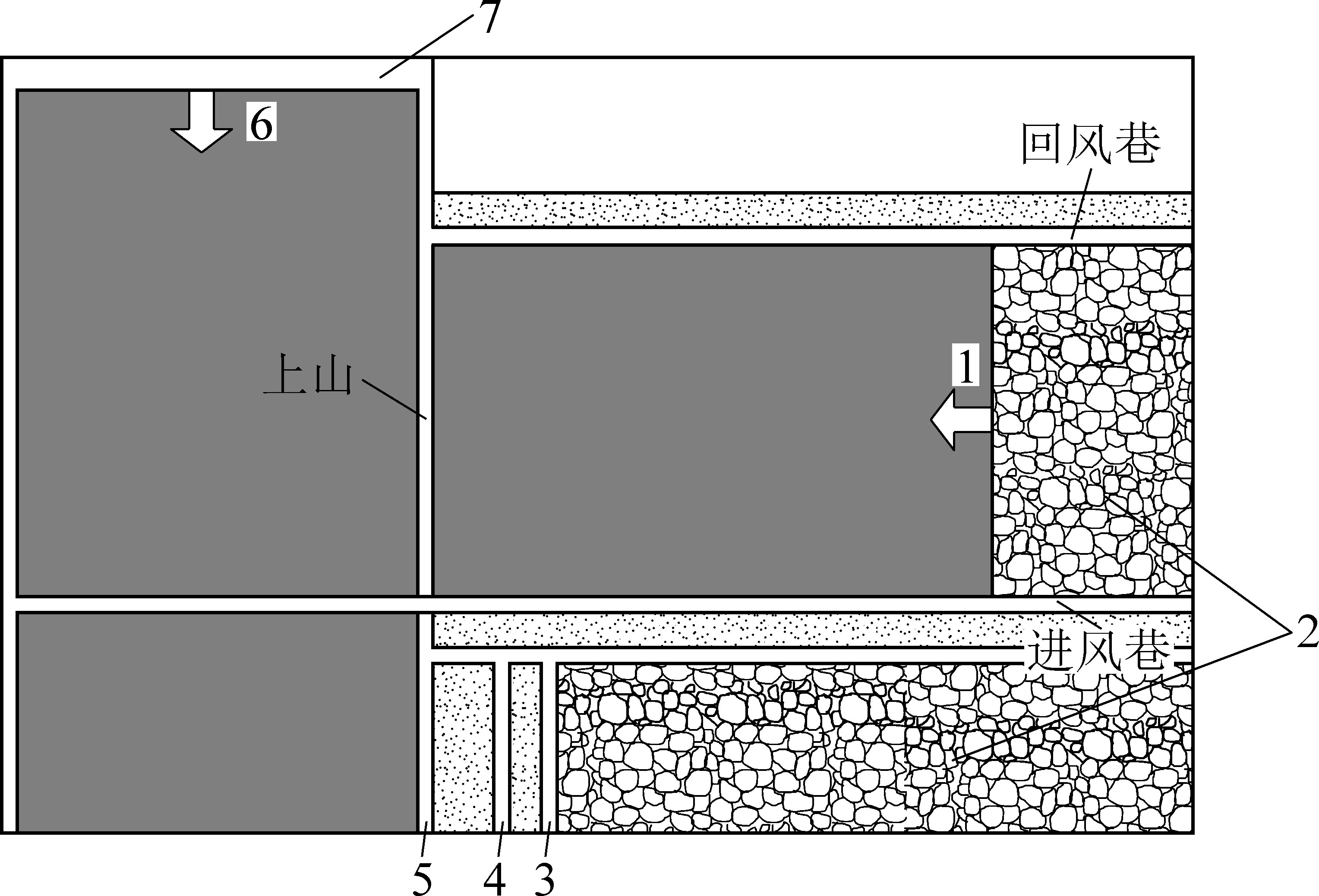

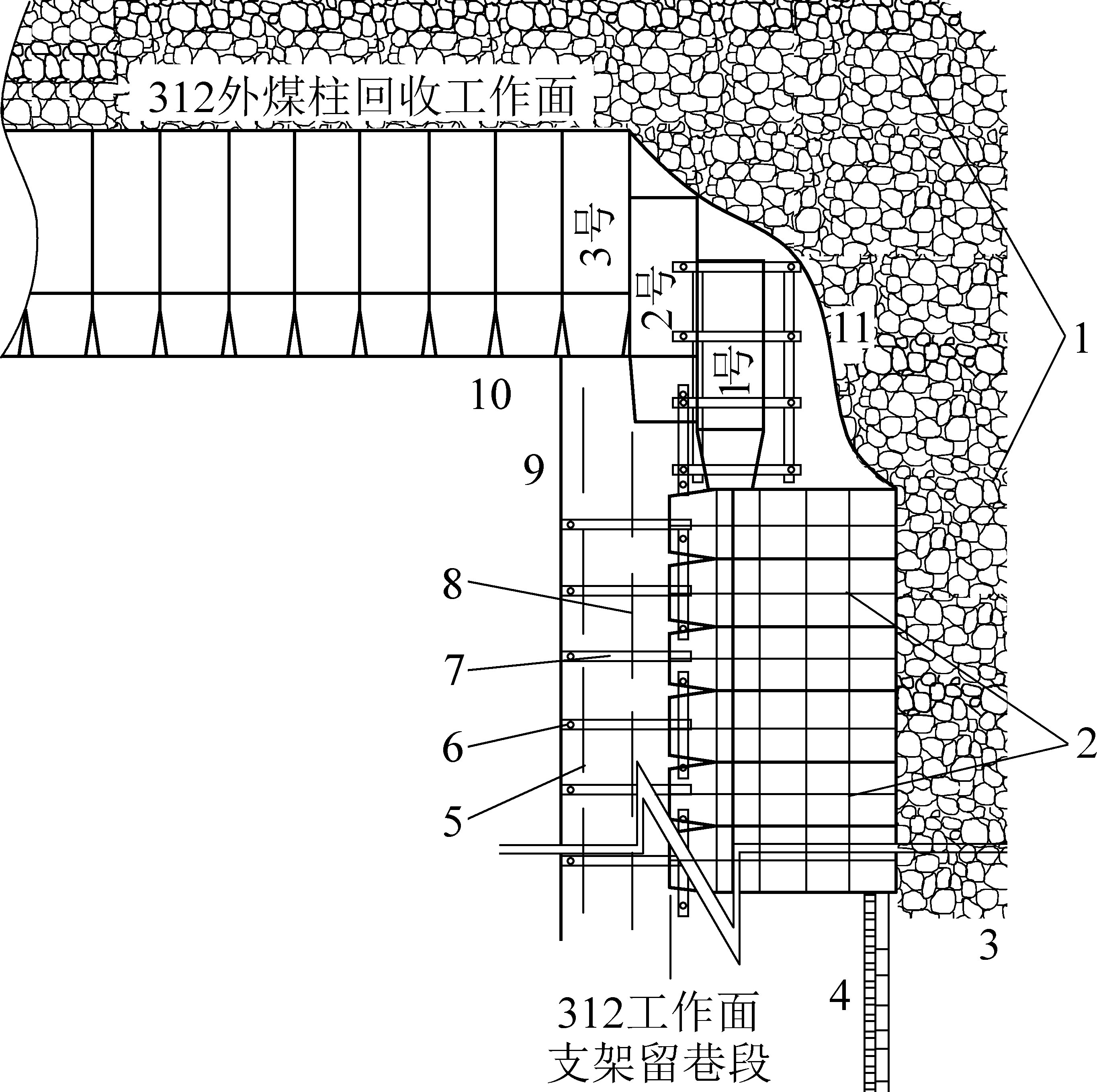

图9 为工作面协同开采布置示意,在312 走向工作面开采期间,布置312 外煤柱回收工作面,形成开采系统,在312 工作面推至出煤巷,支架留巷结束后,312 外工作面可以进行正常回收工作。

图9 工作面协同开采布置示意

Fig.9 Schematic of working face collaborative mining

1—312 工作面;2—采空区;3—主撤通道;4—辅撤通道;5—三采右翼出煤巷;6—312 外回收工作面;7—开切眼

4.1 支架留巷工艺

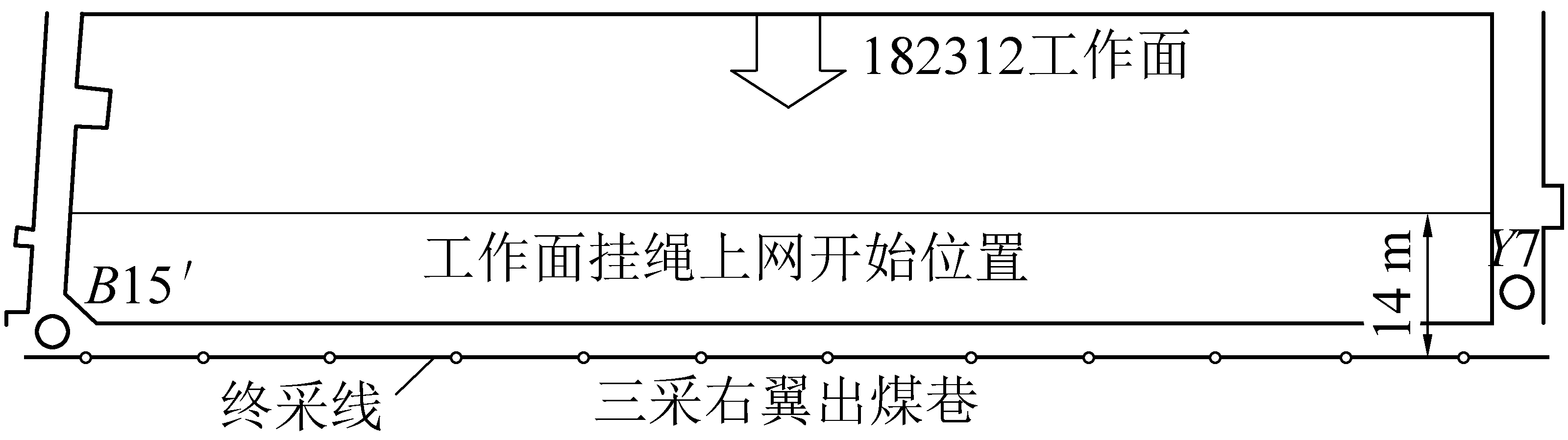

由第3.3 节知,312 工作面在贯通出煤巷前,已完成好支架留巷的准备工作:出煤巷巷内补强支护、挂绳铺网配合风筒布。 312 工作面贯通出煤巷终采线为B15′外2.4 m 到Y7 点外7.7 m(图10),312 工作面支架沿空留巷范围为B15′外2.4 m 到Y7 点外7.7 m,共计205 m。

图10 312 工作面支架留巷段

Fig.10 Bracket retaining section of No.312 gob-side entry

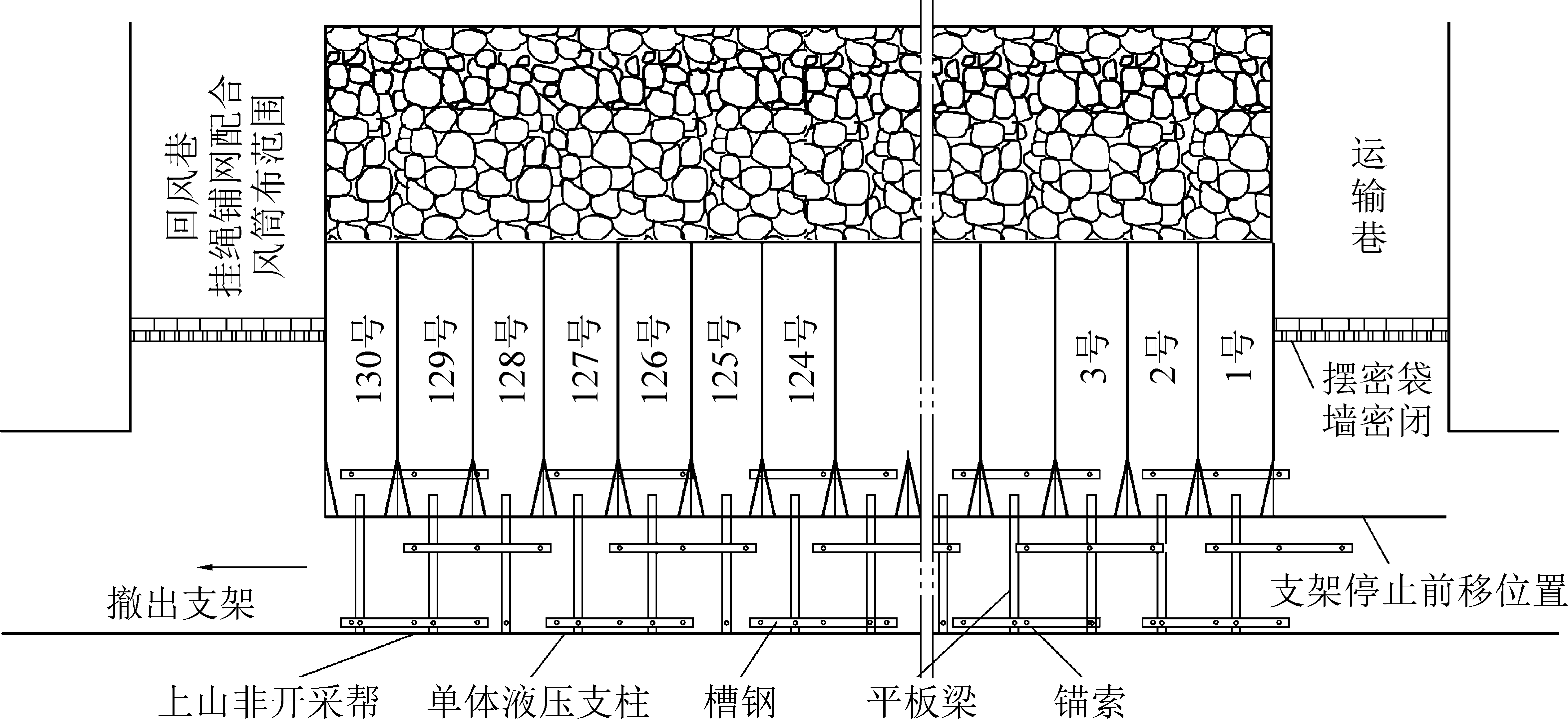

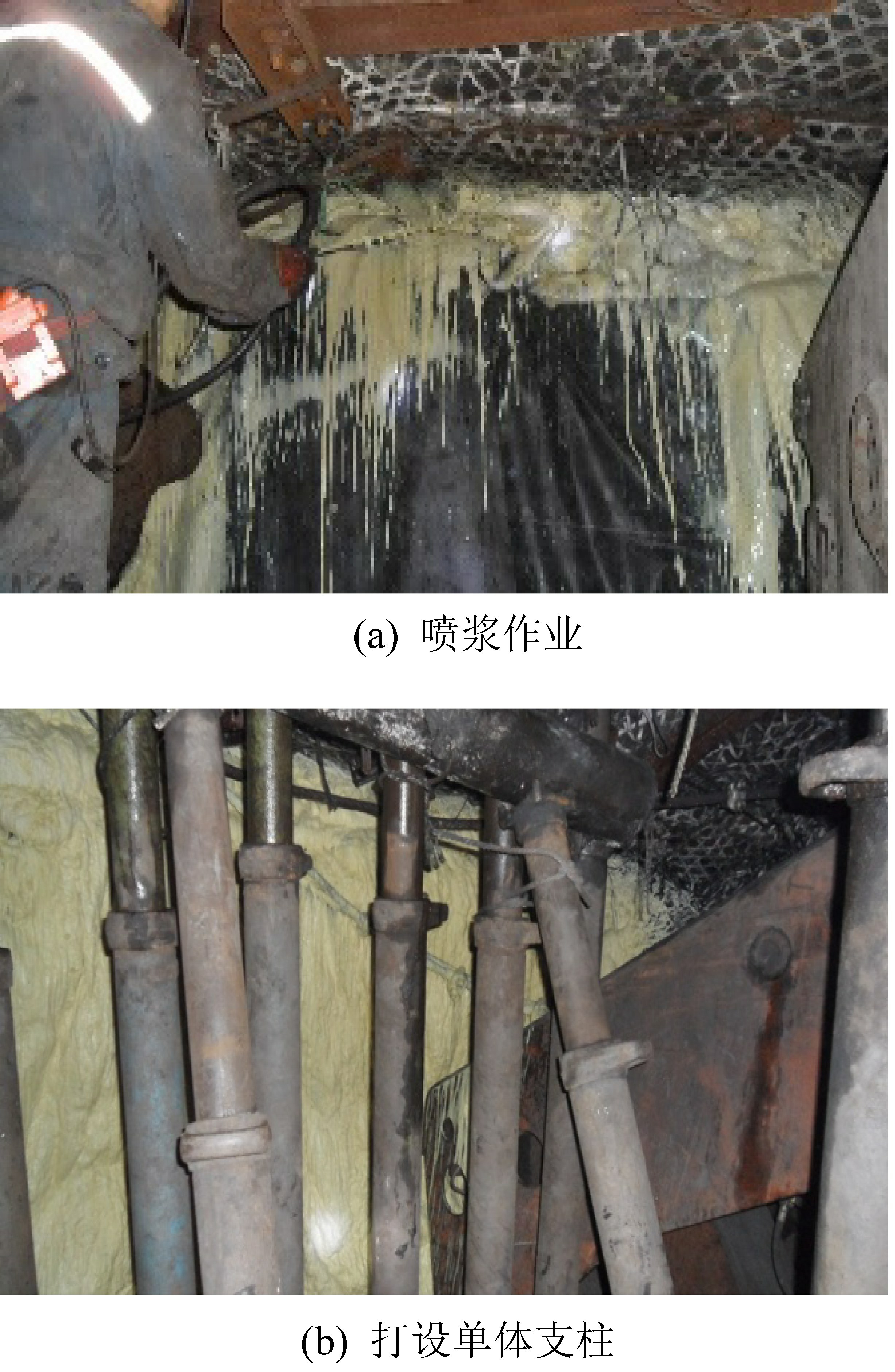

贯通后,在支架后方进行喷浆,在回风巷及运输巷端头处打密袋墙密闭,防止采空区漏风;同时在出煤巷内采用单体点柱配合1 m 双楔铰接顶梁与2.8 m 直径20 cm 去1/5 配合一面平板梁对出煤巷进行支护。 图11 为支架沿空留巷整体布置,图12 为喷浆及打设单体支柱施工现场。

图11 支架沿空留巷示意

Fig.11 Schematic of support along empty roadway

图12 喷浆及打设单体支柱施工现场

Fig.12 Construction drawing and on site

4.2 312 外工作面回采及支架回撤协同作业

支架留巷完成后,312 外工作面开始回采,待312 外工作面推至留巷段处,边回采312 外煤柱工作面边对312 工作面支架进行回撤,采用“迈步台阶掩护式支架拆除法”,具体协同作业方案如图13所示。 312 外工作面回采与支架回撤协同作业如下。

1)312 工作面采用掩护式迈步支架拆除法拆除支架。 182312 外工作面推进至沿空留巷时,将312工作面上端头3 个支架并入到312 外工作面,并且与推进方向一致,作为掩护支架。 掩护架共3 架,与312 外工作面支架同排布置,自采空区侧到煤帮侧分别为1~3 号掩护架,1 号掩护架支护对着312 工作面支架前梁与顶梁交接位置,随着312 外工作面支架的运动可适当调整位置。

图13 支架回撤工艺示意

Fig.13 Schematic of support withdrawal

1—采空区;2—塑料网配合风筒布;3—上绳铺网配合风筒布范围;4—切顶排(摆密袋墙密闭);5—锚索;6—单体支柱;7—平板梁;8—槽钢;9—三采右翼出煤巷非开采帮;10—312 外工作面;11—挡矸(风)网

2)拆除与工作面回采均采取“三八”制作业。早班进行312 工作面拆除出架、312 外工作面检修作业,中、夜班312 外工作面生产。 全天312 工作面出架3 架(4.5 m),312 外工作面推进8 刀(4.8 m)为1 个循环。

3)早班进行出架作业时,出第1 个支架后,将1号掩护支架前移1.5 m;出第2 个支架后,先将2 号掩护支架前移1.5 m,再将1 号掩护支架前移1.5 m;出第3 个支架后,先将3 号掩护支架前移1.5 m,再将2 号掩护支架前移1.5 m,最后将1 号掩护支架前移1.5 m。 3 个掩护架呈“台阶型”支护顶板。

4)由于312 工作面拆除与312 外工作面推进步距不一致,3 个掩护支架的滞后距离可根据现场情况适当调整,但不得大于1.5 m。

5)随着312 外工作面的推进,逐步将3 号、2 号掩护支架与312 外工作面支架并排拉移,直至3、2、1 号掩护支架平齐。 根据312 外工作面推进情况,3号掩护支架可适当超前2 号掩护支架,但超前距离不得大于0.6 m。

5 结 论

1)采区在收尾阶段,要对上山保护煤柱进行回收,针对现有采区最后1 个走向工作面与煤柱回收工作面开采衔接时间长、工艺复杂、煤炭采出率低以及支架回撤工程量大等问题,结合梧桐庄2 号煤层三采区地质生产情况,提出了工作面回采与支架回撤协同作业新技术。

2)对312 工作面末采、支架留巷、312 外工作面回采及支架回撤协同作业技术要点进行了分析研究;①312 工作面末采阶段,确定了让压煤柱尺寸、基本顶合理断裂位置、让压措施及支架留巷准备工作;②利用支架留巷,保持出煤巷稳定性,使其作为312 外工作面的回采巷道;③在312 工作面回采期间完成312 外煤柱回收工作面的生产系统,在支架留巷完成后,312 外工作面开始进行回采,在推至支架留巷段,采用“掩护式迈步台阶支架拆除法”,边推边撤,此时出煤巷又作为支架的回撤通道,实现了312 外工作面回采及支架回撤的协同作业。

3)三采右翼出煤巷在协同作业中,继续作为312 外工作面回采巷道及312 工作面支架的回撤通道,实现了“一巷三用”;此技术实现了工作面回采及支架回撤的协同作业,减少了煤炭损失近4.36 万t,节省了巷道工程长度约520 m,减少了巷道掘进、支护费用近260 万元,避免了传统支架回撤时工作面没有产量指标问题,技术经济效益良好。

[1] 王家臣, 刘 峰, 王 蕾.煤炭科学开采与开采科学[J].煤炭学报, 2016, 41(11):2651-2660.WANG Jiachen, LIU Feng, WANG Lei.Sustainable coal mining and mining sciences[J].Journal of China Coal Society, 2016, 41(11):2651-2660.

[2] 钱鸣高, 许家林, 王家臣.再论煤炭的科学开采[J].煤炭学报,2018, 43(1):1-13.QIAN Minggao,XU Jialin,WANG Jiachen.Further on the sustain⁃able mining of coal[J].Journal of China Coal Society, 2018, 43(1):1-13.

[3] 彭林军,岳 宁,李申龙,等.超大采高综采工作面回撤通道支护研究[J].煤炭科学技术.PENG Linjun, YUE Ning, LI Shenlong,et al. Study on Support of Retractable Channel in Fully Mechanized Mining Face with Super Large Mining Height[J].Coal Science and Technology,https:/ /kns.cnki.net/kcms/detail/11.2402.td.20201217.1411.005.html.

[4] 代卫卫,陈建荣,方明阳.大倾角工作面液压支架撤除技术研究[J].煤炭科学技术,2020,48(3):140-146.DAI Weiwei,CHEN Jianrong,FANG Mingyang. Research on hy⁃draulic support removal technology in large inclinedworking face[J].Coal Science and Technology,2020,48(3):140-146.

[5] 屠世浩, 郝明奎, 谢耀社.孤岛煤柱综采工作面旋转开采关键技术[J].中国矿业大学学报, 2004,33(5):30-33.TU Shihao, HAO Mingkui, XIE Yaoshe.Key technology on revolv⁃ing mining in gob-surrounded pillar with fully mechanized mining[J].Journal of China University of Mining and Technology,2004,33(5):30-33.

[6] 马守富.大倾角综采工作面利用空巷下行回撤技术[J].煤炭科学技术,2018,46(S1):115-118.MA Shoufu.The downward withdrawal technology of goaf in fully mechanized mining face with large dip angle[J].Coal Science and Technology,2018,46(S1):115-118.

[7] 翁海龙.预掘单回撤通道在保德煤矿综放工作面的应用[J].陕西煤炭, 2017, 36(1):130-132.WENG Hailong.Application of pre-driven single retracement chan⁃nel in the fully-mechanized caving face of Baode Coal Mine[J].Shaanxi Coal, 2017, 36(1):130-132.

[8] 王根厚.神东矿区综采工作面回撤通道快速搬家简介[J].江西煤炭科技, 2003(3):27-28.WANG Genhou.Brief introduction of the rapid relocation in the de⁃tachment channel of the fully mechanized mining face in Shendong mining area[J].Jiangxi Coal Science & Technology, 2003(3):27-28.

[9] 马万祥, 邓新东.预掘双回撤通道工艺在枣泉煤矿大采高综采工作面的应用[J].神华科技, 2013, 11(1):23-27.MA Wanxiang, DENG Xindong.Pre-driven double retracement channel technology in Zaoquan Coal Mine large mining height fully mechanized coal mining face [ J ]. Shenhua Science and Technology, 2013, 11(1):23-27.

[10] 王晓振, 许家林, 朱卫兵, 等.浅埋综采面高速推进对周期来压特征的影响[J].中国矿业大学学报, 2012, 41(3):349-354. WANG Xiaozhen, XU Jalin, ZHU Weibing, et al.Influence of high mining velocity on periodic weighting during fully-mech⁃anized mining in a shallow seam[J].Journal of China University of Mining and Technology, 2012, 41(3):349-354.

[11] 柏建彪, 周华强, 侯朝炯, 等.沿空留巷巷旁支护技术的发展[J].中国矿业大学学报, 2004, 33(2):183-186.BAI Jianbiao, ZHOU Huaqiang, HOU Zhaojiong,et al.Develop⁃ment of support technology beside roadway in goaf-side entry re⁃taining for next sublevel[J].Journal of China University of Mining and Technology, 2004, 33(2):183-186.

[12] 陈 勇, 柏建彪, 王襄禹, 等.沿空留巷巷内支护技术研究与应用[J].煤炭学报, 2012, 37(6):903-910.CHEN Yong,BAI Jianbiao, WANG Xiangyu,et al.Support tech⁃nology research and application inside roadway of gob-side entry retaining[J].Journal of China Coal Society, 2012, 37(6):903-910.

[13] 钱鸣高, 石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社, 2003,17.

[14] 宋振骐.实用矿山压力控制[M].徐州:中国矿业大学出版社, 1988.

[15] 杜晓丽.采矿岩石压力拱演化规律及其应用的研究[D].徐州:中国矿业大学, 2011.

[16] 李 宁.采场压力拱演化特征及失稳机理分析[D].秦皇岛:燕山大学, 2014.

[17] 谷拴成, 王博楠, 黄荣宾, 等.综采面末采段回撤通道煤柱荷载与宽度确定方法[J].中国矿业大学学报, 2015, 44(6):990-995.GU Shuancheng,WANG Bonan,HUANG Rongbin,et al.Method for determining the load on and width of coal pillar at the recovery room end of fully-mechanized longwall minig[J].Journal of China University of Mining and Technology,2015,44(6):990-995.

[18] MARK C.The state-of -the art in coal pillar design[C]/ /BIEN⁃IAWSKI Z T.A method revisited:caol pillar strength formula based on eld investigations. Littleton, Society for Mining,Metallurgy and Exploration, Inc, 1999:1-8.

[19] 谷拴成, 黄荣宾, 李金华, 等.工作面贯通前矿压调整时剩余煤柱稳定性分析[J].采矿与安全工程学报, 2017, 34(1):60-66. GU Shuangcheng,HUANG Rongbin,LI Jinhua,et al.Mined coal pillars during the pressure adjustment prior to working face trans⁃fixion[J].Journal of Mining and Safety Engineering, 2017, 34(1):60-66.

[20] 张 炜, 张东升, 王旭锋, 等.大采高工作面大断面回撤通道联合支护效果模拟分析[J].煤炭工程, 2009,41(3):64-66.ZHANG Wei, ZHANG Dongsheng, WANG Xufeng, et al.Simu⁃lation analysis on results of combined support applied to large cross-section withdrawal roadway in large mining height coalface[J].Coal Engineering, 2009,41(3):64-66.