移动扫码阅读

特约综述

我国资源禀赋的特点是“富煤、贫油、少气”,自改革开放以来,我国经济高速发展,为经济增长提供动力的煤炭能源需求日益增长,我国能源结构的特点和市场需求促使煤炭工程技术人员在开发利用上潜心研究,以综合机械化为标志的工业化采煤为我国经济的高速发展提供了充足的能源供应。

1970年11月28日,国内第1套综采装备在大同矿务局煤峪口煤矿下井组装完成,该矿的8710工作面也称为国内首个试验综采的作业面,拉开综合机械化开采的序幕[1]。自1977年以来,全国煤炭产量由1978年的6.18亿t增加到2018年的36.8亿t,全国采煤机械化程度由1978年的32.34%增加到2018年的78.5%,全国掘进机械化程度由1978年的14.5%增加到60.4%,煤机制造企业规模不断壮大,供应煤炭企业的装备历经从短缺或紧俏紧缺到种类繁多、琳琅满目的转变,煤机产品从单一向系列化转变,煤机企业从生产产品向提供完整解决方案转变,我国万吨煤炭产量可配套的煤机产量已由1978年的3.04 t提高到2018年的10.26 t,提高了3倍多[2]。我国综合机械化开采发展历程,伴随着在曲折中前进,在前进中攻坚克难,取得了辉煌成就,也为世界煤炭工业的技术进步做出了巨大贡献,走出了一条引进、消化、吸收再到发展创新的成功之路,丰富和发展了综合机械化开采技术,形成了适合中国煤炭赋存特点的多样化机械化开采模式。在看到成绩的同时,也要依然清醒地意识到目前面临的问题和挑战,如我国煤矿综合机械化水平地区之间差异性较大,晋、陕、蒙、宁、甘等华北和西北地区的煤矿普遍实现了综采机械化,矿井生产系统相继建立起了自动化集中控制平台,管理方面也基本实现了信息化。而云、贵、川、桂、湘、鄂、赣等西南和华南的煤矿受煤层赋存条件限制,机械化水平普遍较低,部分矿区甚至处于起步阶段;此外,不同规模或井型的矿井综采机械化发展水平也不平衡,大型煤矿机械化程度较高,中小型煤矿机械化水平普遍较低[3-4]。继续实事求是地创新和攻关,推动我国煤矿开采机械化水平的进一步提高。

回顾我国综合机械化开采发展50 a历程,以机械化发展的标志性事件为节点,大体可分为3个阶段。

20世纪70—80年代,我国综采技术刚刚起步,主要工作就是培训人才,打牢基础,进行多单位多学科协同攻关,处于探索阶段。在20世纪70年代,我国综采技术发展取得了许多划时代的成就。

1)建成了国内第1个综采工作面。1970年11月,我国在大同的煤峪口煤矿建成了国内首个综采工作面,综采技术的安全效益和规模效益得到了大幅度体现,主要表现在“一少、两高、三低”[1]。“一少”是指顶板事故大幅度减少,当时井下工人形象地比喻综采支架操作是“保险柜里给阀”,摩擦金属支柱支护是“老虎嘴里拔牙”;“两高”是效率高、产量高;“三低”是指“吨煤材料消耗低、掘进率低和成本低”,因此煤峪口煤矿的成功试验进一步明确了我国煤炭技术的发展方向。

2)进行了2次重大的综采技术和设备引进。为借鉴、吸收国外先进综采技术成果,我国进行了2次重大的综采技术和设备引进,为我国煤矿机械化开采和装备自主制造送来了春风。1973年,经中央批准,国家安排专项外汇,从国外引进了40多套综采装备和部分设备加工生产线(图1和图2)。1977年,经邓小平同志批准 ,我国又从国外引进了100套综采装备,经原煤炭部认真组织调研,上述设备分期分批从德国、英国、法国、日本、奥地利、美国等6个国家的13家公司进行了引进。

图1 大同矿务局首次引进英国先进的综采设备(1974年)

Fig.1 Datong Mining Bureau introduced advanced fullymechanized mining equipment from Britain for first time in 1974

图2 国外引进设备联合试运转

Fig.2 Joint commissioning of imported equipment

3)构建了我国采掘装备的配套和测试技术体系。在引进国成套煤机装备后,我国对相关设备的关键零部件进行了技术攻关,逐步建立起了完善的配套和测试技术体系,相继攻克了综采支架的材料和阀组,采煤机的防爆电机、传动齿轮、液压泵和马达,刮板输送机的中部槽、链轮及圆环链等,带式输送机的托辊、输送带等一系列难题,上述工作进一步完善了我国煤机装备制造业的产业链,为煤炭企业保障设备正常运转提供了良好的外部条件,也为煤机制造业的后续发展奠定了基础。

在这期间,科研院所和高校开展了大量的技术攻关,进行了大量的综采工作面支架-围岩相互作用关系的实测、理论研究,提出了工作面顶板分类标准,为综采工作面的设备选型与参数确定打下了基础,使我国综合机械化的开展在技术上有章可循,这一时期的煤机装备大都体现在经济实用型[5]。

20世纪90年代,我国综采技术得到了进一步推广,尤其是综放技术突破了技术瓶颈,得到了大面积推广,综采放顶煤技术的成功实践又推动了厚及特厚煤层机械化水平的快速发展,主要表现如下:

一是各矿区以高产高效为目标,发展各种综采工艺模式,比较有代表性的矿区为铁法矿务局,1995年,该矿区成功试验了全国产7 000 t成套综采设备,创新研制了大功率、大截深、多电机横向布置的新一代电牵引采煤机,刮板输送机采用铸焊结合封底中部槽、交叉侧卸式机头、链条自动张紧等先进技术,具有运量大,可靠性高等特点,上述装备将我国煤矿工作面的生产能力提高到了300万~400万t/a水平。1999年,综采工作面产量占我国煤炭总产量的51.7%,较发展初期(1975年)提高了26倍。

二是综采放顶煤技术在我国经过引进、消化、吸收和发展,引来了我国厚及特厚煤层机械化开采的革命,实现了该类煤层的颠覆性技术变革,其安全高效的优势得到了充分发挥,形成了具有中国煤矿特色的厚及特厚煤层成套开采技术。我国综放开采的发展大体经历了试验探索、推广应用和创新提高4个阶段:

1)试验阶段(1984—1990年)。1984年,首先在沈阳蒲河煤矿进行了缓倾斜煤层综放开采试验,该试验全部采用国产装备,通过该试验进一步总结了经验和教训;1986年,在窑街二矿进行了急倾斜煤层试验并取得成功;随后又在辽源的梅河口矿和乌鲁木齐的六道湾矿进行了试验,达到了预期效果,其中,梅河口矿取得了厚煤层水平分层综放工作面年产0.6 Mt的好成绩。1987年,在乌鲁木齐召开了放顶煤开采技术研讨会,促进了综放开采的发展。1988年和1989年,又先后在阳泉一矿和潞安王庄矿进行了综放开采工业性试验,其中,阳泉一矿8603工作面产量达0.14 Mt/月,综放队产量1.04 Mt/a,比该矿分层综采工作面的产量和效率提高一倍以上,成为这一探索阶段成功的标志。

2)推广应用阶段(1990—1995年)。1990年之后,原煤炭部又选择一批缓倾斜厚煤层的正规采区推广综放开采工艺,逐步取代分层综采。1994年,原煤炭工业部为加强对综放工作的统一规划和领导,成立了煤炭部综放开采技术专家组,确定了综放示范点和一批综放开采技术攻关课题,1995年正式颁发了《综合机械化放顶煤开采技术暂行规定》。

3)成熟提高阶段(1996—2002年)。从1996年起,国内对综放开采的认识不断加深,在复杂条件煤层中应用综放开采技术也取得突破,生产指标和经济效益均大幅提升,产学研携手对制约综放发展的技术难题逐个进行攻关,相继取得一批先进成果,综放开采无论是安全优势还是产量优势均深入人心,煤炭生产企业的积极性得到了大幅提高。

21世纪初至今,我国创新发展了适用于特厚煤层条件的大采高综放技术,大采高综采技术也实现了跨越式发展,智能开采发展迅猛,大倾角综合机械化开采有了新突破,并逐步实现了采煤技术与煤机装备的对外输出。主要体现在如下3个方面:

1)创新发展了特厚煤层大采高综放开采技术。2002年煤炭科学研究总院开采所提出了割煤高度3.5~5.0 m的特厚煤层大采高综放开采概念[6],很快这一理念和相关开采技术在类似矿井得到了大面积推广和应用,其安全高效的巨大潜力优势得到了充分发挥,实现了综放工作面年产10 Mt的产量指标,2014年“特厚煤层大采高综放开采关键技术及装备研发”获国家科技进步一等奖。

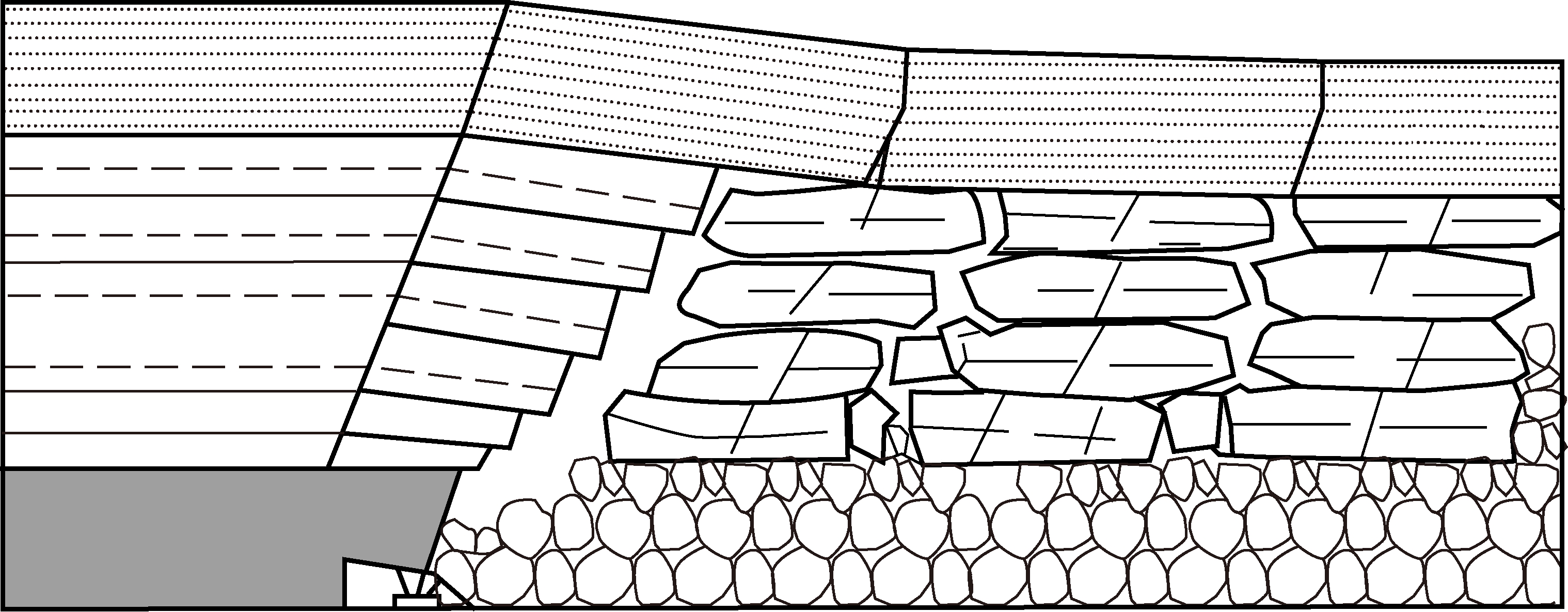

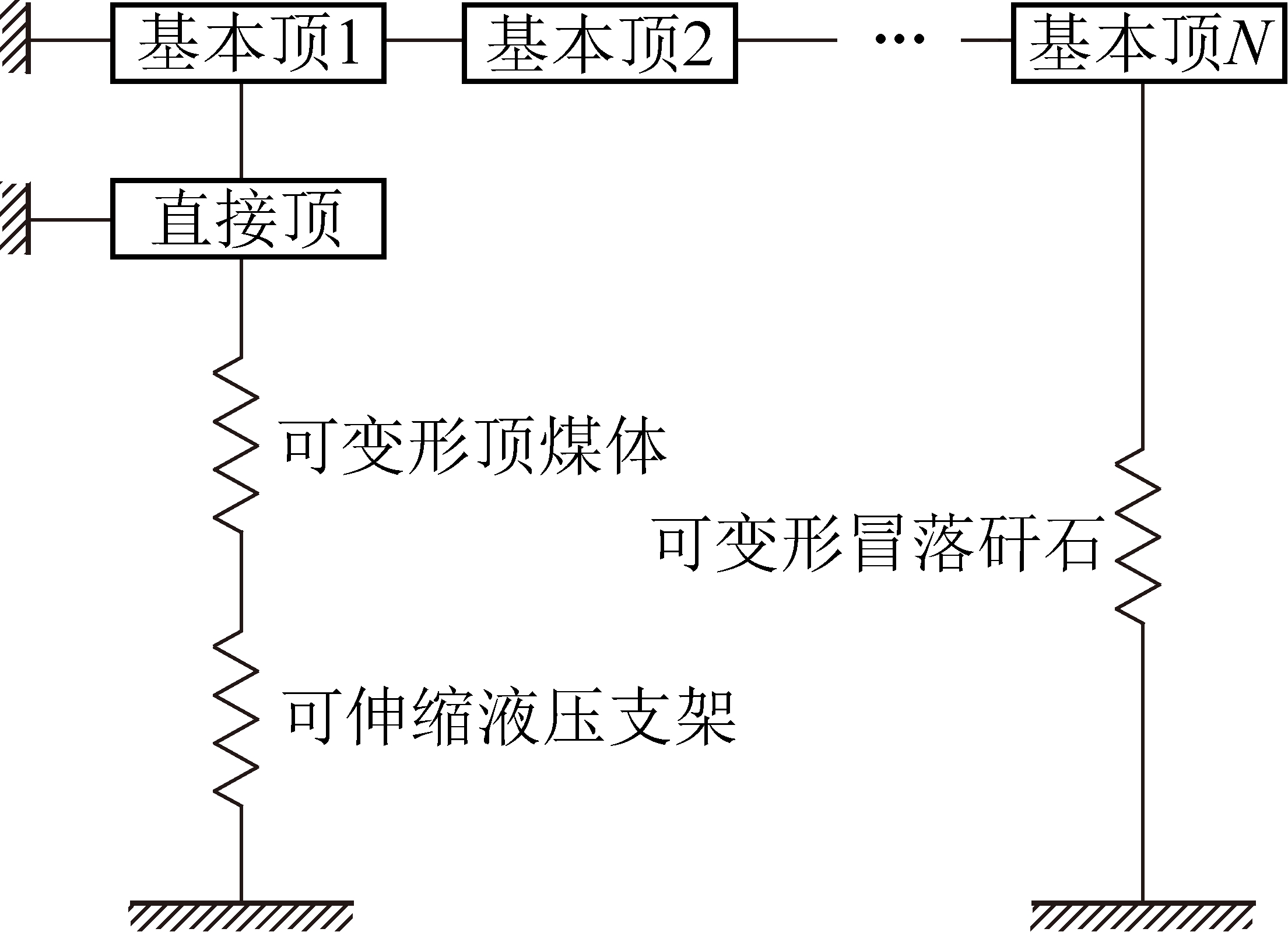

值得一提的是大采高综放开采的实践促使学界对综放开采矿压理论重新认识,目前多数学者认可的综放开采上覆岩层结构模型与力学模型如图3、图4所示。主要的认识有:①特厚煤层综放开采矿压显现强烈,工作面有“大、小”周期来压现象;②工作面上位岩层活动范围在纵向和横向明显加大;③工作面上覆岩层形成“短悬臂梁-铰接岩梁”结构,依此结构确定的支架工作阻力应是支架工作阻力的下限值,工作面岩层控制的基本原理就是要维持这种结构的稳定性,否则将产生切顶失稳和压垮失稳[6-10]。

图3 顶板“组合悬臂梁-铰接岩梁”结构

Fig.3 Roof structure of “combined cantilever beam hinged rock beam”

图4 综放采场围岩力学模型

Fig.4 Surrounding rock mechanical model of fully mechanized top coal caving face

2)大采高综采技术实现跨越式发展。自2003年起,国家科技部、发改委先后组织煤炭科学研究总院、神华集团、天地科技股份有限公司和骨干煤机制造企业开展国家10项重大装备研制专项“年产600万t综采成套装备研制”的攻关研究(发改办高技[2004]772号),总体目标是攻克3.5~6.0 m煤层一次采全厚成套技术与装备,实现工作面产量6 Mt/a。该成果打破了这类产品主要靠进口引进的局面,为国家节省了大量外汇资金,神东矿区原几乎全依赖进口的煤机装备,逐渐为国产装备所替代[6]。

项目以大采高岩层控制理论研究为基础,遵循主流设备与单件设备可靠性相匹配,采煤机落煤能力与输送机能力相匹配原则,自主研发了高可靠性液压支架、采煤机、刮板输送机以及带式输送机,集成创新了由“1个理论、4套装备”(36个关键部件,16项创新技术)所构成的具有自主知识产权的年产6 Mt能力综采成套技术与装备。之后大采高综采配套能力不断提高,先后成功研发了6.2、7.0、8.2、8.8 m大采高综采成套技术与装备。2018年神东矿区上湾煤矿在煤厚7.56~10.79 m,平均9.06 m的12401工作面成功进行了采高8.8 m的超大采高综采实践,12401工作面上覆基岩厚度120~220 m,松散层厚度0~27 m,推进长度5 254.8 m,工作面宽度299.2 m,如图5所示。工作面“三机”配套设备为ZYG2600/40/88D型液压支架,MG1100/2925-WD型采煤机,SGZ1388/3×1600型刮板输送机,工作面关键装备全部采用国产,最高产量146万t/月,平均每刀产量2 980 t,回采工效达1 050 t/工,工作面生产期间,设备运行良好,标志着国产装备下大采高综采达到了一个新的高度。

图5 上湾矿8.8 m超大采高综采工作面现场

Fig.5 8.8 m super high fully mechanized face in Shangwan Coal Mine

3)智能化开采研究与应用发展迅速。2012年底,国家发改委、财政部、工业和信息化部联合组织实施了“智能制造装备发展专项”,从产学研角度大力资助煤矿装备的智能化发展。2014年7月,该项目关键配套装备在山西焦煤集团斜沟矿进行了联动试车,并取得成功。关键设备均能够自动协调运行,其中,采煤机、液压支架和运输系统均实现了自动化控制,并具备相应的监测监控、故障自动诊断及预警能力,实现了工作面生产作业从人员现场跟机操作到地面或远程遥控的跨越,初步实现了千万吨级综采工作面生产作业的智能化控制[11-12]。

2014年5月,综采自动化成套装备研发项目在陕煤黄陵一号矿通过技术鉴定,关键技术指标达到国际先进水平。该套装备不仅具有采煤机记忆截割、液压支架自动跟机及远程可视化监控等基础功能,而且实现了工作面全套综采设备的智能监测与集中控制,成为我国综采发展史上的里程碑事件。

2016年7月,国家高技术研究发展计划(863计划)重大项目“煤炭智能化掘采技术与装备”成功进行了验收,该项目聚焦我国井工煤矿安全和高效开采,研发成功了包括大断面竖井掘进机,智能控制功能的重型岩巷掘进机器人,综采工作面智能监测与控制系统,自动化刨煤系统,大带宽、长运距、高可靠性带式输送机,具有自动控制功能的大型提升系统等一大批关键技术和重大装备,我国井工煤矿智能化采掘技术与装备得到了显著提升[13]。

2018年8月,国家“十三五”重点研发计划项目,原同煤集团塔山矿8222智能化大采高综放工作面整套设备地面联合试运转取得成功,如图6所示,该工作面实现了生产期间 “无人值守、有人巡视”,工作区域由原来由8人协同操作,目前已经大幅减少至2人巡视,采煤司机在地面即可远程操控综采设备实施生产作业,整个工作面完全实现了管理的信息化和采煤作业的智能化,工作面单产水平由原来1 000万/a提升至1 500万/a[11-12]。

图6 塔山煤矿8222智能化综放工作面地面联合试运转

Fig.6 Ground joint test run of 8222 intelligent fully mechanized caving face in Tashan Coal Mine

据国家煤矿安全监察局统计,截止2020年底,我国建成400多个智能化采掘工作面,采煤、钻锚、巡检等19种煤矿机器人在井下实施应用,71处煤矿列入国家首批智能化示范建设煤矿。这些智能化矿井中,既有厚度不足1.3 m的薄煤层综采面,也有7 m以上的超大采高综采面,这些工作面均具有在顺槽监控中心对整套设备的自动化控制和远程干预功能,包括采煤作业实现了记忆割煤,设备前移实现了自动跟机拉架和推移刮板输送机,监测监控实现了视频拼接,部分工作面甚至配置有直线度控制模块和高清视频系统,实现了工作面自动找直功能,解决了超长工作面开采过程中精准控制难题。

4)30°~50°倾角煤层机械化开采取得了突破和广泛推广。30°~50°倾角煤层曾经是综合机械化开采的“禁区”,21世纪以来,该类煤层的机械化开采有了实质性突破,解决了设备防倒防滑,整体滑移的关键性技术问题。如绿水洞煤矿在2.65 m煤厚,平均角度达53°的大倾角煤层中成功实现了机械化综采,工作面平均产量达4.9万t/月。该类大倾角煤层的综采综放开采,为我国西南地区、西北地区的类似矿井机械化开采解决了关键性技术难题,丰富和发展了我国综合机械化开采技术的应用范围。

5)我国煤机装备与采矿技术逐渐出口和走出国门。21世纪初至今,我国煤机装备与采矿技术逐渐实现出口并走出国门,2010—2016年,天地科技股份有限公司分别向乌克兰、俄罗斯出口3套薄煤层综采成套设备、1套大采高综采设备、1套中厚煤层综采设备。近年来,郑州煤矿机械集团股份有限公司液压支架也成功出口俄罗斯、印度、土耳其、越南、澳大利亚等海外市场。这一时期的煤机装备整体向大型化、高端化、高可靠性方向发展,展现了我国煤炭行业的综合实力。

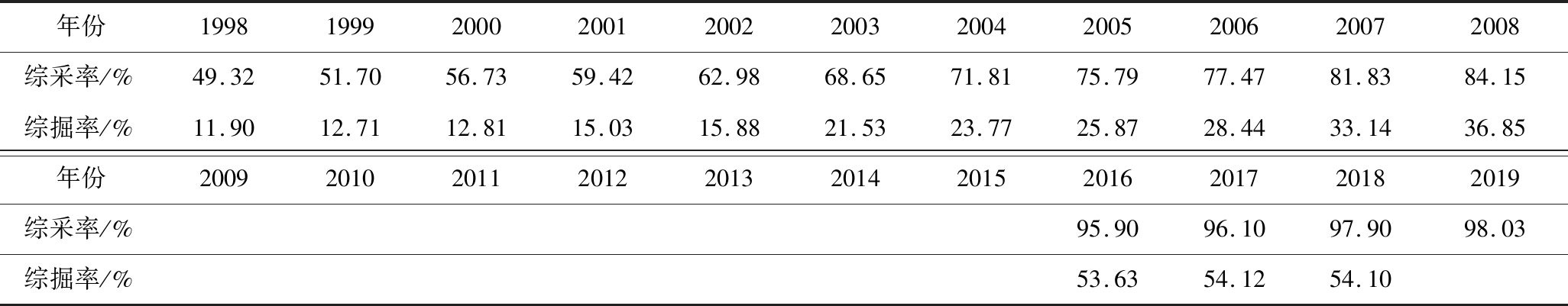

近年来,我国煤矿机械化发展的明显指标就是工作面综采、综掘率显著提高,见表1。也正是得益于机械化程度的提高矿井的工作面数量大幅减少,单产增加,开采参数也明显加大。

表1 大型煤炭企业采煤机械化程度

Table 1 Mechanization degree of coal mining in large coal enterprises

年份19981999200020012002200320042005200620072008综采率/%49.3251.7056.7359.4262.9868.6571.8175.7977.4781.8384.15综掘率/%11.9012.7112.8115.0315.8821.5323.7725.8728.4433.1436.85年份20092010201120122013201420152016201720182019综采率/%95.9096.1097.9098.03综掘率/%53.6354.1254.10

注:数据来源《1998—2019煤炭行业发展年度报告》。

1)工作面开采强度逐渐增大。

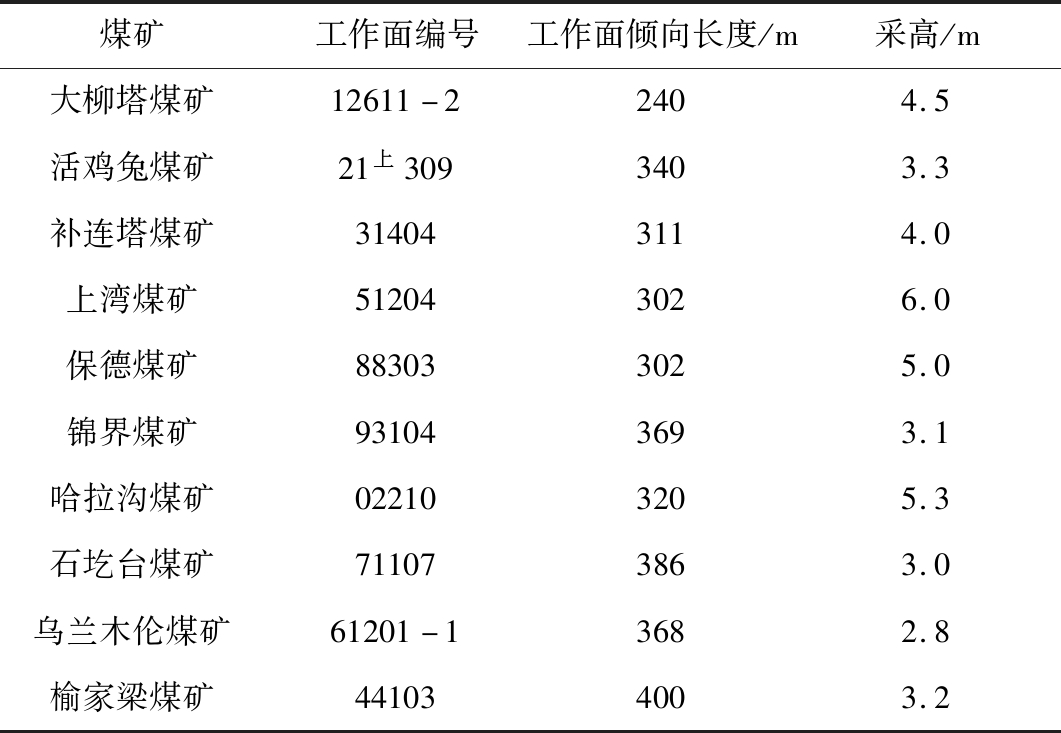

在工作面斜长方面,20世纪80~90年代我国综采工作面平均长度为124.5 m,一般为150 m左右,目前已达到了300~450 m(综采),300~350 m(综放),200~300 m(刨煤机综采)水平,这些矿井大多集中在我国蒙陕矿区,神东、榆神矿区部分矿井工作面参数见表2。

表2 部分高强度开采工作面倾向长度和采高分布

Table 2 Dip length and mining height distribution of some high intensity mining faces

煤矿工作面编号工作面倾向长度/m采高/m大柳塔煤矿12611-22404.5活鸡兔煤矿21上3093403.3补连塔煤矿314043114.0上湾煤矿512043026.0保德煤矿883033025.0锦界煤矿931043693.1哈拉沟煤矿022103205.3石圪台煤矿711073863.0乌兰木伦煤矿61201-13682.8榆家梁煤矿441034003.2

在工作面推进长度方面,综采技术应用早期工作面推进长度普遍小于1 000 m,目前基本都超过1 000 m,综放工作面多在2 000 m以上,如大同塔山煤矿,走向长度达2 650 m,安家岭井工矿综放工作面走向长度达3 150 m;综采工作面长度多超过3 000 m,如神东活鸡兔井达5 300 m,补连塔煤矿长达4 500 m,2003年神东矿区榆家梁煤矿45202工作面推进长度达6 380 m。

此外,综采工作面采高逐渐增大。20世纪90年代以前,我国综采工作面采高大都在3.5 m以下,20世纪90年代后期,随着大采高综采技术在神东矿区的推广,采高逐年增长,现最大采高已达8.8 m。

我国综放开采起初割煤高度多在2.5~3.5 m,随着大采高综放概念的提出,割煤高度达3.5~5.0 m的大采高综放在平朔、神东、潞安、晋城、榆神、兖州、大同等矿区得到广泛应用,更大割煤高度的超大采高综放工艺在蒙陕矿区的金鸡滩煤矿也已投入应用,其采用ZFY21000/35.5/70D型两柱掩护式放顶煤液压支架,最大割煤高度达7.0 m。

2)工作面单产逐渐增高。

由于综采技术的进步,工作面布置长度、割煤高度以及推进速度不断加大,随之而来的是开采强度逐年提高,表3为我国大型煤炭企业近10 a来综采工作面单产统计。目前,普通综采面日推进可达8~10刀,部分中厚煤层智能化工作面甚至达到20刀以上;综放工作面日推进可达6~8刀,部分综放工作面达到10刀以上。上湾矿12401超大采高工作面,日推进15~17刀,工作面具备年产1 600万t生产能力。

表3 大型煤炭企业回采工作面单产

Table 3 Unit output of working face in large coal enterprises

年份2011201220132014201520162017201820192020产量/(t·月-1)7932479487795087987580689

注:数据来源《1998—2019煤炭行业发展年度报告》。

2.3.1 综采液压支架

我国适应不同条件,不同开采参数的综采液压支架发展迅速,液压支架的基本架型主要是四柱式和两柱式,美国、澳大利亚、南非和德国等多采用两柱掩护式,国内放顶煤液压支架目前以四柱式为主,但两柱式放顶煤液压支架也有部分应用[6]。

我国自主研发了支护高度0.5~10 m,工作阻力2 000~29 000 kN,支架宽度最宽2.4 m,立柱缸径最大630 mm,单台液压支架最重超过120 t,能适应倾角0~50°的500多种不同类型与支护参数的系列化液压支架。近年来,年产千万吨大采高液压支架,大采高综放液压支架,8.8 m超大采高液压支架等相继研发成功并投入使用(图7),取得较好的技术经济效益,国产最新的ZY29000/45/100D两柱掩护式液压支架也已经研发成功,将会给我国煤炭产业高质量发展提供新的技术支撑。

图7 国产ZY26000/40/88D超大采高液压支架

Fig.7 Domestic ZY26000/40/88D super large mining height hydraulic support

但国产液压支架耐久性试验一般为8 000~10 000次,而进口液压支架则达35 000次以上,国内支架阀组等液压元件的耐久性一般为5 000次左右,而国外则要求20 000次以上。目前,我国在高端液压支架制造领域已完全替代进口,但总体发展水平而言,我国在支架材料、焊接与加工工艺、液压元器件等方面与国外相比尚有一定差距。

2.3.2 采煤机

我国电牵引采煤机经过多年引进消化吸收和自主创新,已经形成了割煤高度满足0.8~8.8 m,能适应倾角0°~60°的系列化产品。目前,国产在用采煤机装机功率最大达3 030 kW(图8),最大落煤能力达6 000 t/h,牵引速度超过20 m/min,逐步攻克了采煤机结构刚性和可靠性、摇臂润滑和冷却、智能感知和控制等技术难题。目前,大量创新技术在国产采煤机上逐步得以应用,如“T”型对接面技术,在轻量化的同时有效提升了机身连接刚性;箱式拉杠预紧连接技术,实现了行走与机身的可靠连接;长摇臂多腔润滑技术与冷却系统多单元分布式布置方法,解决了摇臂在大倾角工作状态下温升问题;微合金壳体铸造材料,综合性能指标接近进口产品水平;在电传控制系统方面,部分采煤机创新采用了数据链技术,总线共模干扰大幅降低。

图8 国产MG1100/3030-GWD大采高采煤机

Fig.8 Domestic MG1100/3030-gwd large mining height Shearer

但与世界先进的Eickhoff和JOY公司采煤机相比,我国采煤机产品在大修周期和关键部件可靠性方面仍存一定差距,如Eickhoff型号采煤机5.5~6.0 m大修周期6 Mt,实际超过6 Mt。国外采煤机设计寿命和大修寿命与国内MT/T1003.1—2006标准规定相比,进口采煤机大修周期和设计回采面积分别约为67万m2和300万m2。《MT/T 1003.1—2006滚筒采煤机大修规范》规定(国产)整机、摇臂、行走减速箱等主要元部件大修周期的回采面积为52万~71万m2,截割高度6 m时割煤量4~6 Mt,截割电机等大修周期的回采面积为39万~59万m2,截割高度6 m时割煤量3.0~4.5 Mt,因此粗略估计国外采煤机开机率要比国内采煤机高30%左右[14]。与Eickhoff和Joy等进口产品相比,在电控系统、整机稳定性与可靠性等方面仍有一定差距。

2.3.3 刮板输送机

我国已成功研制了多种系列刮板输送机、并在高产高效矿井中得到应用。刮板输送机槽宽630~1 400 mm(630、730、764、800、900、1 000、1 200、1 350、1 400),整机功率90~3×1 600 kW,输送量450~4 500 t/h;转载机槽宽630~1 800 mm,输送量500~6 000 t/h,整机功率90~700 kW;破碎机破碎能力500~6 000 t/h,整机功率90~700 kW。在高端刮板输送机领域,针对超大采高等极限负荷工况,我国对刮板输送机运量、运距、寿命、高可靠性等方面进行技术攻关,相继研制了高强耐磨材料及端头拼焊中部槽,强度较常规结构提高20%,寿命增加30%以上,大修周期过煤量高达20 Mt;此外,还研发了工作面“三机”智能监控系统,具备智能控制、自动调速、机尾自动张紧、链轮自动润滑、系统故障智能诊断等功能,系统可靠性大幅度提高。

国产输送机虽然在主要技术参数方面已经接近或达到国外先进水平,但大功率、高可靠性等高端输送机的关键材料、零部件、动力和控制仍依赖进口。目前,国外重型输送机减速器大修周期过煤量通常输送3~4 Mt,链轮、链条可达2~3 Mt。而国产刮板输送机的链轮、减速器、链条大修周期过煤量普遍为1~3 Mt。瑞典Hardox耐磨板、德国Boehler焊材、Breuer大功率高压变频电机等产品依然在国内有较高的市场占有率,整机与Caterpilla,JOY相比可靠性存一定在差距。

2.3.4 带式输送机

带式输送机是煤矿井下远距离连续运输的主要设备,近年来,煤矿用带式输送机也有了很大的发展,输送机产品型号不断增多,从定型的SDJ、SSJ、STJ、DT等系列发展到具有多功能、能适应特种用途的各种带式输送机系列[15]。固定高强度带式输送机国内现有近10种软启动方式,较好地解决了大型输送机的启动问题,运量最大达到7 000 t/h,运距最长达到8 700 m,带宽最大达到2.2 m,带速最高达5.6 m/s,驱动总功率最大达到6×1 850 kW。可伸缩带式输送机解决了大运量、长距离、高效运输和单点驱动难题,运量达5 000 t/h,提升高度达60 m,运距达到6 000 m,带速达到4.5 m/s,装机总功率达到3×1 600 kW,带宽达到1.8 m,实现了机头集中驱动、低阻、智能化控制要求。大倾角输送机通过改进和研制不同带宽的双排V形深槽托辊组,提高了摩擦因数,适应倾角范围进一步扩大,采用普通光面输送带可达到28°,花纹输送带时可提高到35°,原煤允许含水量从10%提高到20%。

虽然近年来我国带式输送机制造水平迅猛发展,在运量、运距、可靠性、自动控制等方面都有了长足发展,但与国外相比,软启动、功率平衡、关键部件寿命、动态监测、监控及保护装置等关键技术依然落后,无法满足国内煤矿高强度条件需求,带式输送机的发展方向在于适应高产高效集约化生产的需要,长距离、高带速、大运量、大功率是今后发展的必然趋势。

2.3.5 乳化液泵站

乳化液泵站作为综采工作面液压支架的动力输出装备,随着高强度开采成套技术及装备的不断突破,乳化液泵站供液系统需满足支架高初撑力、高工作阻力、快速移架等需求,同时还需具备高可靠性、定量精确控制等特征。我国在关键元部件可靠性、泵站系统及自动化控制技术等方面不断尝试,变频控制、多级过滤单元、乳化液自动配比、电磁卸荷阀、自动补水补液等先进技术逐渐应用在国产泵站的设计和制造中,2017年,国产首套大流量630 L/min泵站在补连塔煤矿8 m大采高工作面投入使用。

但我国乳化液泵普遍通过增加柱塞直径来提高输出流量,造成泵站尺寸大、易泄漏、压力损失大等一系列问题,国产乳化液泵站基本均采用五柱塞结构,与国外同类产品相比,结构复杂,维修保养难度大,受制造水平制约,关键元部件加工精度较低,使用寿命短。目前,进口的高压(42 MPa)大流量(1 350 L/min)卸荷阀,较当前国内最大卸荷阀,通流能力提升一倍,并且具备乳化液泵两路独立强制润滑系统和独立冷却系统,实现了超大流量泵体低速运转时的智能快速润滑和冷却。而国产乳化液泵站控制系统主要采用变频器+电磁卸荷+PLC控制模块实现对系统流量、压力等供液参数的监控,智能供液技术尚不成熟,在智能化程度、系统可靠性及控制效率方面,与国外同类产品存在一定差距。

改革开放后,我国煤炭工业经过近50 a的不断创新与发展,历经人工采煤、半机械化、机械化、综合机械化、自动化采煤等阶段,并已开始由机械化和自动化向智能化开采迈进[16-18]。近年来,我国建成了一批具有世界领先水平的现代化大型煤矿,截至2020年底,国内大型煤矿的采煤机械化程度达到98.86%,建成智能化采掘工作面484座,其中,千万吨级煤矿52座。目前,主要智能化开采技术与装备全部实现国产化,走出了一条从“引进消化吸收,跟随国外发展”到“创新引领世界综采技术与装备发展”的跨越式发展之路,在煤炭安全、高效、智能化开采领域,取得了一大批创新成果,为煤炭工业高质量发展提供了核心技术支撑[7]。

在智能化开采模式方面,针对不同煤层赋存条件,相继推广了薄煤层刨煤机无人化开采、薄及中厚煤层滚筒采煤机智能化开采、厚煤层大采高智能化综采、特厚煤层综放智能化控制与人工辅助放煤、复杂煤层条件机械化+局部智能化等模式,在铁法、神东、黄陵、同煤等矿区得到了推广应用,取得了较好的技术经济效益[19-21]。

近年来,5G技术的出现,助力了人工智能、物联网、边缘计算、大数据等技术在煤矿的推广应用,但我国煤层赋存条件千差万别,且煤矿智能化领域尚有煤岩识别、煤矸识别、高精度传感、低照度视频监控等核心技术瓶颈有待突破,总体而言,我国智能化采煤尚处于初级阶段,智能化采煤切忌一哄而上,搞大跃进,应结合矿井实际,围绕地质勘探与测绘、电子通信、信息处理与分析、装备智能化等技术的进步而逐步开展。

1)我国资源禀赋的特点是“富煤、贫油、少气”,自改革开放以来,我国经济高速发展,为经济增长提供动力的煤炭能源需求日益增长,我国能源结构的特点和市场需求促使煤炭工程技术人员在开发利用上潜心研究,以综合机械化为标志的工业化采煤为我国经济的高速发展提供了充足的能源供应。

2)我国煤矿机械化开采走出了一条引进、消化、吸收再到发展创新的成功之路,丰富和发展了综合机械化开采技术,形成了适合中国煤炭赋存特点的多样化机械化开采模式。

3)20世纪80—90年代我国煤机发展理念总体是突出经济和实用型,90年代后期至今,逐步向重型化、高可靠性方向发展,尽管我国煤机装备研制水平有了大幅提高,缩短了与国际先进国家煤机装备的差距,但在关键元部件、材料、工艺、整机可靠性方面,依然存在一定的差距。

4)采煤方法与工艺依然是机械化发展的基础,采煤方法与工艺的变革促进了煤机装备的升级换代,甚至脱胎换骨的进步,而煤机装备仅是采煤方法与工艺的载体。煤机装备的研发和应用应立足于采煤方法与工艺的不断创新,也是煤炭科技发展的必由之路。

5)煤矿智能化是煤炭行业发展的必然趋势,也是煤炭科研攻关的重点方向,但其前提必须是装备要具有高可靠性,而且智控采煤工艺的取得突破与岩层控制的定量化技术是智能化实现的先决条件。

[1] 胡省三,刘修源,成玉琪.采煤史上的技术革命:我国综采发展40 a[J].煤炭学报,2010,35(11):1769-1771.

HU Shengsan,LIU Xiuyuan,CHENG Yuqi.Technical revolution in coal mining history:40 years development of fully mechanized coal mining in China[J].Journal of China Coal Society,2010,35(11):1769-1771.

[2] 铁旭初.我国煤机装备制造70年发展成就与展望[J].中国煤炭,2019,45(11):5-12.

TIE Xuchu.Development achievement and prospect of coal machine equipment manufacturing in China in 70 years[J].China Coal,2019,45(11).5-12.

[3] 宁 宇.我国煤矿综合机械化开采技术现状与思考[J].煤矿开采,2013,18(1):1-4.

NING Yu.Current status and thinking of full-mechanized mining technology in Chinese coal mines [J].Coal Mining Technology,2013,18(1):1-4.

[4] 肖同社.煤矿采掘机械化现状和对策措施研究[J].中国煤炭,2013(10):77-79.

XIAO Tongshe.The present situation and countermeasures of coal mining mechanization[J].China Coal,2013(10):77-79.

[5] 李建民,耿清友,周志坡.我国煤矿综采技术应用现状与发展[J].煤炭科学技术,2012,40(10):55-60.

LI Jianmin,GENG Qingyou,ZHOU Zhipo.Application and development of fully mechanized coal mining technology in China[J].Coal Science and Technology,2012,40(10):55-60.

[6] 闫少宏,于 雷,刘全明.综放开采“组合短悬臂梁-铰接岩梁结构”形成机理与应用[M].北京:煤炭工业出版社,2017.

[7] 闫少宏,尹希文.大采高综放开采几个理论问题的研究[J].煤炭学报,2008,33(5):481-485.

YAN Shaohong,YIN Xiwen.Discussing about the main theoretical problem soflong wall with top coal caving[J].Journal of China Coal Society,2008,33(5):481-485.

[8] 闫少宏.综放开采矿压显现规律与支架-围岩关系新认识[J].煤炭科学技术,2013,41(9):96-99.

YAN Shaohong.New consideration of mine strata pressure behavior law and relationship between hydraulic powered support and surrounding rock in ffully-mechanized top coal caving mining[J].Journal of China Coal Society,2013,41(9):96-99.

[9] 于 雷,闫少宏,刘全明.特厚煤层综放开采支架工作阻力的确定[J].煤炭学报,2012,37(5):737-742.

YU Lei,YAN Shaohong,LIU Quanming.Determination of support working resistance of top coal caving in extra thick coal seam[J].Journal of China Coal Society,2012,37(5):737-742.

[10] 尹希文.我国大采高综采技术及围岩控制研究现状[J].煤炭科学技术,2019,47(8):37-45.

YIN Xiwen.Research status of strata control and large mining height fully-mechanized mining technology in China[J].Coal Science and Technology,2019,47(8):37-45.

[11] 王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[12] 申宝宏,雷 毅,刘见中,等.煤炭机械装备国内外技术现状及发展展望[J].煤矿开采,2015,20(1):1-4.

SHEN Baohong,LEI Yi,LIU Jianzhong,et al.Current state and development prospect of domestic and overseas coal machinery equipment[J].Coal Mining Technology,2015,20(1):1-4.

[13] 徐 刚.综采工作面配套技术研究[J].煤炭学报,2010,35(11):1921-1924.

XU Gang.Study on match technology for fully mechanized longwall coal mining face[J].Journal of China Coal Society,2010,35(11):1921-1924.

[14] 吴兴利,刘大同,张东方.大同综采40 a综合机械化装备的研发[J].煤炭学报,2010,35(11):1893-1897.

WU Xingli,LIU Datong,ZHANG Dongfang.Research and development of fully mechanized coal mining equipment in passed 40 years of Datong fully mechanized coal mining[J].Journal of China Coal Society,2010,35(11):1893-1897.

[15] 朱立平,蒋卫良.适用于我国煤矿带式输送机典型机型的研究[J].煤炭学报,2010,35(11):1916-1920.

ZHU Liping,JIANG Weiliang.Study on typical belt conveyor in coal mine of China[J].Journal of China Coal Society,2010,35(11):1916-1920.

[16] 王家臣,PENG Syd S,李 杨.美国煤炭地下开采与自动化技术进展[J].煤炭学报,2021,46(6):36-45.

WANG Jiachen,PENG Syd S,LI Yang.State-of-the-art in underground coal mining and automation technology in the United States[J].Journal of China Coal Society,2021,46(6):36-45.

[17] 王家臣,杨胜利.固体充填开采支架与围岩关系研究[J].煤炭学报,2010,35(11):1821-1826.

WANG Jiachen,YANG Shengli.Research on support-rock system in solid backfill mining methods[J].Journal of China Coal Society,2010,35(11):1821-1826.

[18] 娄金福,康红普,高富强,等.基于“顶板-煤壁-支架”综合评价的大采高支架工作阻力研究[J].煤炭学报,2017,42(11):2808-2816.

LOU Jinfu,KANG Hongpu,GAO Fuqiang,et al.Determination of large-height support resistance based on multi-factor analysis[J].Journal of China Coal Society,2017,42(11):2808-2816.

[19] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):013501.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):013501.

[20] 任怀伟.我国煤矿综采装备技术的主要进展和发展趋势[J].煤矿开采,2014,19(6):11-16.

REN Huaiwei.Major process and development tendency of full-mechanized mining equipments in China[J].Coal Mining Technology,2014,19(6):11-16.

[21] 黄曾华,王 峰,张守祥.智能化采煤系统架构及关键技术研究[J].煤炭学报,2020,45(6):1959-1972.

HUANG Zenghua,WANG Feng,ZHANG Shouxiang.Research on the architecture and key technologies of intelligent coal mining system[J].Journal of China Coal Society,2020,45(6):1959-1972.