移动扫码阅读

采矿科学与工程

急倾斜煤层是倾角大于45°的煤层,在俄罗斯、乌克兰、波兰等国家和我国西部地区与南方缺煤地区赋存较多,特别在新疆储量丰富[1]。由于煤层倾角大,开采难度极大。开采此类煤层的小型煤矿普遍采用传统的非机械化采煤法,如落垛、仓储、台阶、巷放等,机械化程度低、劳动强度大、工艺复杂、作业环境差、管理难度大、安全事故多、产量效率低[2]。20世纪70年代以来,中型煤矿在急倾斜煤层开采中逐步试验钢丝绳锯采煤法、伪斜柔性掩护支架采煤法、分段密集支柱采煤法、倒台阶采煤法等,但仍然存在劳动强度大、产量效率低等问题[3-5]。随着20世纪80年代综采技术的发展,大中型煤矿试验成功了急倾斜特厚煤层(10 m以上)水平分段综合机械化放顶煤采煤法(简称综放采煤法),劳动强度显著降低,安全状况和工作环境明显改善[6-7]。但工作面长度受煤层厚度和倾角的双重制约,忽长忽短,工作面被迫频繁增减支架,无法正常推进。近年来,为了提高急倾斜特厚煤层水平分段综放工作面产量,试验加大分段高度(即大段高)以加大顶煤厚度的方法,尽管产量效率增加幅度较大,但由于“跨层拱”的形成,分段高度增加受到制约,工作面产量增加依然受限[8-9]。近十多年来,大倾角中厚煤层走向长壁综采技术日趋成熟[10-12],取得了良好的安全与经济效益,倾角小于55°、厚度小于4 m的稳定煤层,采用走向长壁(综采、大采高、综放)开采效果较好,但随着煤层倾角增大和工作面加长,顶煤控制难度大,支架易失稳倒架的问题尤为严重。特别是煤层松散时,顶煤漏冒加剧并沿工作面倾斜向上迅速扩展,导致支架群体滑倒,工作面生产瘫痪,处理冒顶和倒架事故难度极大,安全隐患剧增,恢复生产异常困难。由于冒落顶煤滑滚并大量堆积在工作面下部采空区而无法放出,导致顶煤放出率极低。走向长壁工作面长度一般为80 m以上,工作面操控与管理难度极大,且随着长度的加大,难度异常之大,经常造成工作面无法正常生产。对于倾角大于70°、煤层厚度3~5 m急倾斜煤层,采用走向长壁伪俯斜柔性掩护支架后退式铣采机机械化采煤方法,实现了落煤方式的机械化[13]。目前,对于煤层倾角大于55°、煤层厚度4~8 m的急倾斜厚煤层,可行的采煤方法有水平分段综采放顶煤开采方法和斜切分层综采放顶煤开采方法,但都存在采煤效率低,安全管理复杂,经济效益差等问题,国内外尚无一种合理的安全高效采煤方法开采该类煤层。

在急倾斜煤层开采中,顶板破断形式、垮落高度、底板破坏滑移等都会发生变化,传统矿压理论不能很好解释以上矿压显现规律,国内外学者对此进行了研究,取得了一些有益结论。急倾斜特厚煤层水平分段开采,顶板在倾斜方向形成悬臂梁结构、“不等高卸载拱”大结构与“铰接岩梁”等,揭示了覆岩“倾倒-滑移”破断模式和来压过程,发现急倾斜工作面顶板结构较稳定,易控制结构滑落失稳造成的冲击作用[14-15]。随着急倾斜煤层分段高度的加大,上分段开采对下分段的影响逐渐减弱,下分段较大厚度的煤体起到了缓冲作用[16]。顶煤与上覆残留煤矸复合形成非对称拱结构,并演化为典型倾斜椭球体结构,易发生滑落失稳造成工作面局部压力畸变,并诱发动力学灾害[17-18]。底板破坏滑移是一个时空发展过程,受地质和开采量大因素影响,给出底板破坏的力学临界条件[19]。综合以上研究结果,对急倾斜特厚煤层不同顶板条件的顶板结构形式、来压特征、底板破坏滑移特征等有较全面的认识,但对采场围岩灾害过程中顶板、煤柱、底板相互关联作用机制有待进一步研究。

因此,基于以上难题,以新疆龙泉煤矿3-3c急倾斜厚煤层为工程背景,创新性提出水平分段短壁综放开采方法,形成了具备“采掘合一”“Z”形通风等特点的工作面巷道系统,并研究揭示了此方法开采过程中采场承载结构泛化及链式致灾机理,为该类煤层安全高效开采奠定了基础。

龙泉煤矿位于新疆托克逊县城北西65 km克尔碱向斜北翼,地层走向近东西向。井田东西长2.09 km,南北宽1.36 km,面积约2.85 km2,开采标高+750 m—+900 m,全区可采煤层7层,其中,3-3c煤层煤厚1.22~8.50 m、平均3.83 m,煤层倾角67°,单轴抗压强度为30 MPa,普氏系数f约为3,属于中硬煤层,顶板以粉砂岩为主,饱和状态下抗压强度为4.27 MPa,软化系数0.097,为易软化的极软岩。底板为粉砂岩、细砂岩、中砂岩为主,饱和状态下抗压强度为16.70 MPa,软化系数0.24,为易软化的岩层。

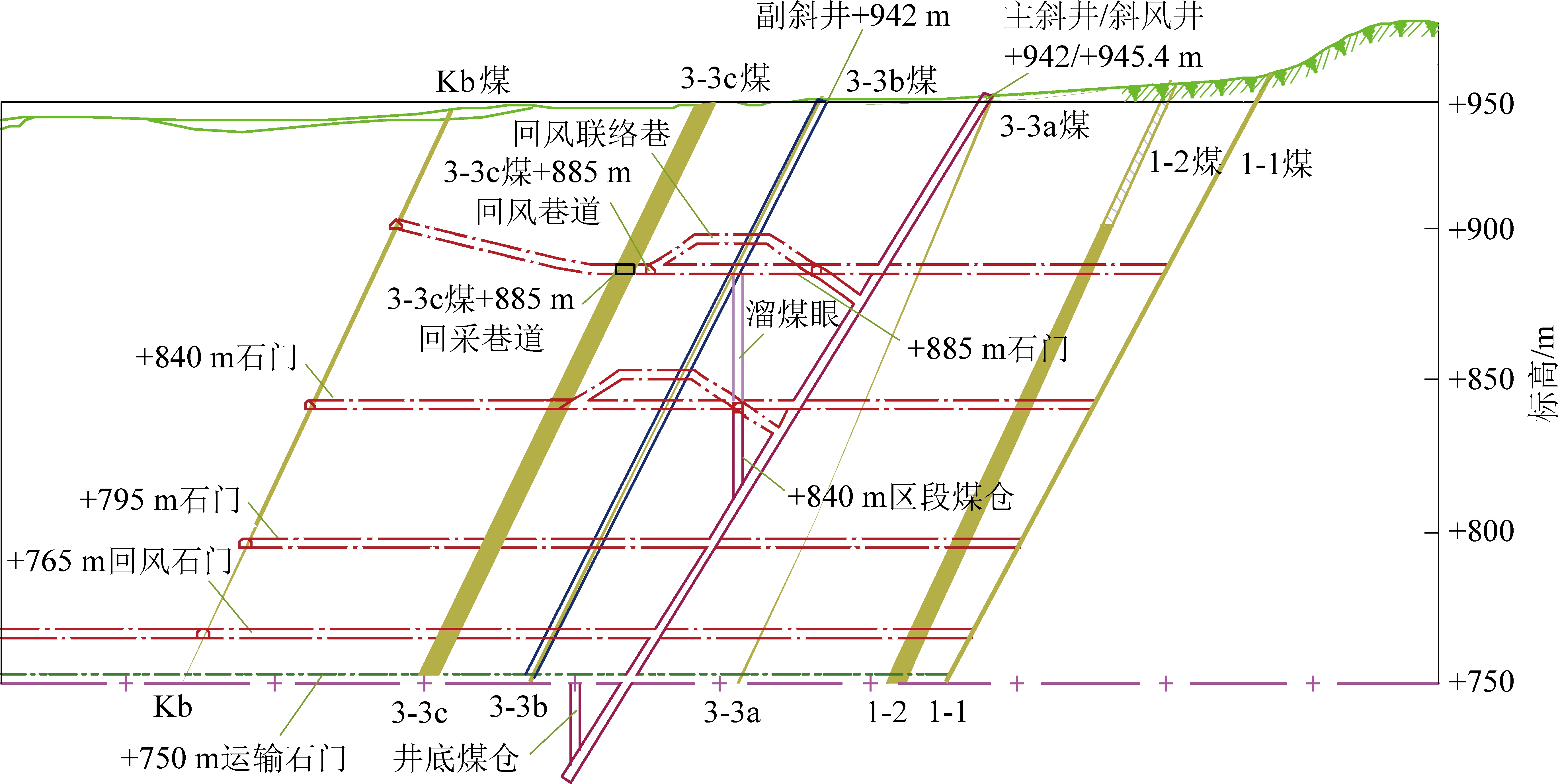

矿井采用单水平斜井开拓方式(图1)。主斜井井口标高+942 m,倾角16°,至井底斜长918 m,井筒净宽5.0 m,净断面18.3 m2,担负全矿井的煤炭及人员提升任务,兼作进风井和安全出口。副斜井沿3-3b煤层倾斜布置,井口标高+942 m,倾角18°,至井底斜长637 m,井筒净宽3.6 m,净断面10.8 m2,担负全矿井的设备、材料及矸石等提升任务,兼作进风井和安全出口。斜风井井口标高+945.4 m,倾角18°,至井底斜长631 m,井筒净宽3.8 m,净断面14.1 m2,担负全矿井的回风任务,兼安全出口。矿井主斜井、副斜井及斜风井分别承担采区上山功能,分别担负采区的煤炭运输、辅助提升及通风任务。采区采用联合布置开采,在采区各区段运输、回风水平从副斜井布置甩车场及石门揭露各煤层。

图1 龙泉煤矿开拓巷道布置

Fig.1 Layout of main development roadways in Longquan Coal Mine

龙泉煤矿3-3c煤层采用水平分段短壁综放开采方法,在国内外尚属首次出现,其回采工艺、支护形式、通风路线等方面都有别于现有采煤方法,现有采煤方法的巷道布置不再适用,需要对工作面的巷道布置进行重新设计。

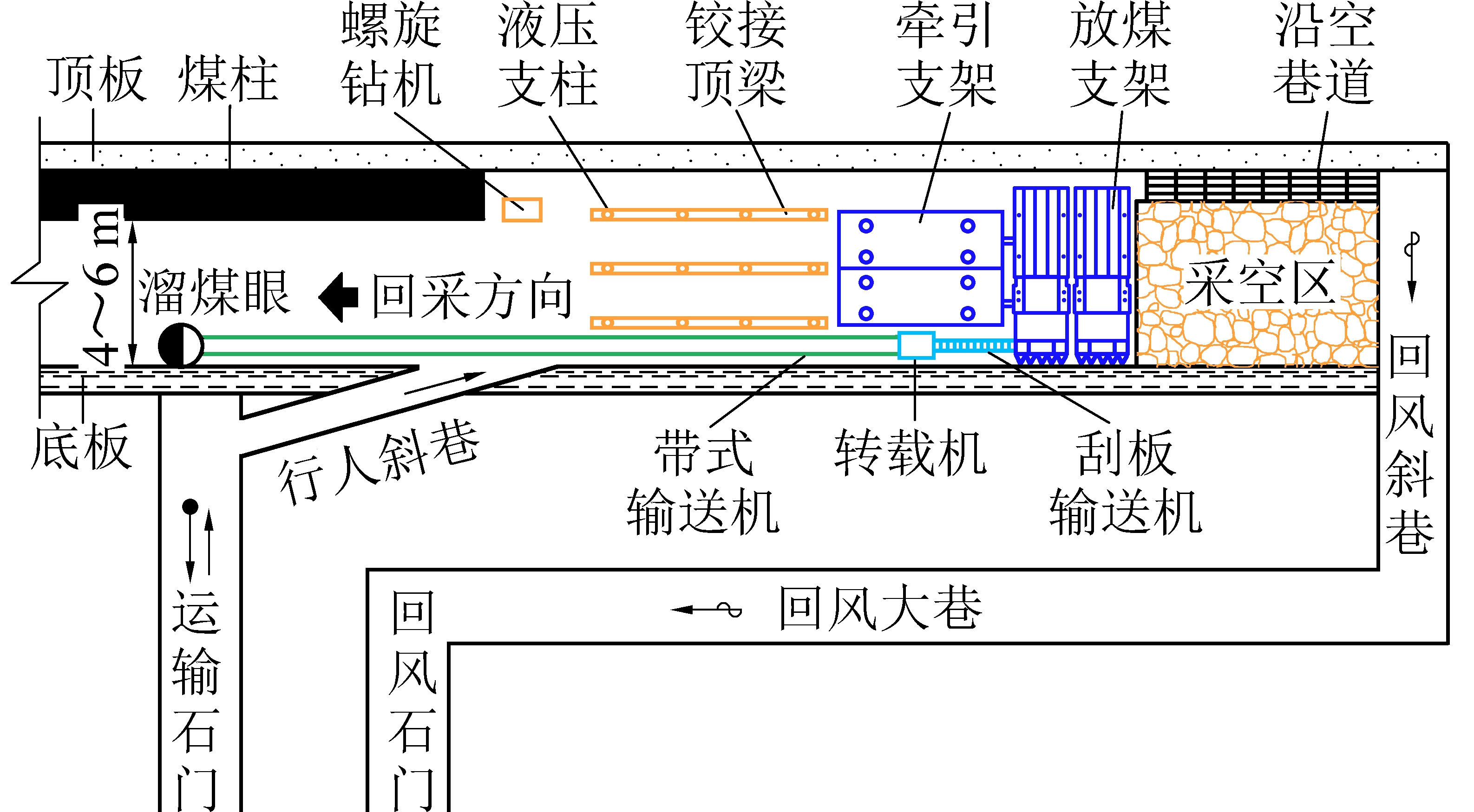

煤层以一定标高划分成阶段,阶段内按一定标高划分成若干个水平分段,沿煤层底板布置分段回采巷道,宽度4.8 m、高度2.6 m。回采巷道通过溜煤眼、行人进风斜巷与阶段运输石门相连,分别与主斜井、副斜井相连,形成煤炭运输系统、进风系统。回采巷道掘进至分段边界布置回采工作面,通过回风斜巷与阶段回风石门相连,联接回风斜巷,形成回风系统(图2)。工作面后退回收巷旁煤柱和顶煤,在采空区顶板侧采用“锚杆+工字钢+轻质菱镁混凝土板”构筑沿空回风巷道,即沿空回风成巷,巷高2.0 m、底宽2.0 m,在工作面形成“Z”形通风(图3)。

图2 巷道系统布置

Fig.2 Layout of roadways

图3 工作面回采巷道布置及设备配备平面

Fig.3 Plan graph of roadway layout and equipment arrangement of working face

采用单一回采巷道形成工作面,实现采掘合一,后退式回收巷旁煤柱和放顶煤,采空区顶板侧沿空成巷形成“Z”形通风。工作面生产主要工序与流程如下。

1)采用配有转载机和可伸缩带式输送机的煤巷综掘机进行落煤,落下的煤通过转载机和带式输送机依次经溜煤眼、阶段运输石门和主斜井运出。

2)沿推进方向布置2台ZZ4800/17/35H型支撑式液压牵引支架,垂直于2台牵引支架,横向布置2台ZF3800/17/32型液压放煤支架,放煤口均位于煤层底板侧,液压支架取消了前梁、缩短了顶梁长度,同时2台支架底座相连,在放煤口下方布置1台刮板输送机,其机头通过转载机与带式输送机机尾搭接。

3)回采巷道沿底板布置,当煤层厚度较大时,顶板侧形成巷旁煤柱,超前采用螺旋钻机回收巷旁煤柱,并采用液压支柱进行超前支护,同时在超前支护段对顶煤进行深孔爆破预裂,提高顶煤的冒放性,同时回收部分分段煤柱及上分段顶板三角煤,提高煤炭资源采出率;煤柱强度减弱有利于弱化煤柱与顶底板之间的连接作用,能有效防止采场围岩大面积失稳造成的冲击灾害。

4)转载机拉移1个步距后,依次拉移2台牵引支架,之后以牵引支架为支撑同时向前拉移2台放煤支架,完成1个步距的拉移。

5)沿煤层顶板侧在放煤支架后采用“锚杆+工字钢+轻质菱镁混凝土板”形成沿空回风巷道。

6)先打开第1台放煤支架的放煤机构进行放煤,放1/3煤后关闭放煤机构,再打开第2台放煤支架的放煤机构进行放煤,放1/3煤后关闭放煤机构,如此交替反复,当矸石占到放煤量1/2时,停止放煤。放出的顶煤由刮板输送机通过转载机转入带式输送机运出。

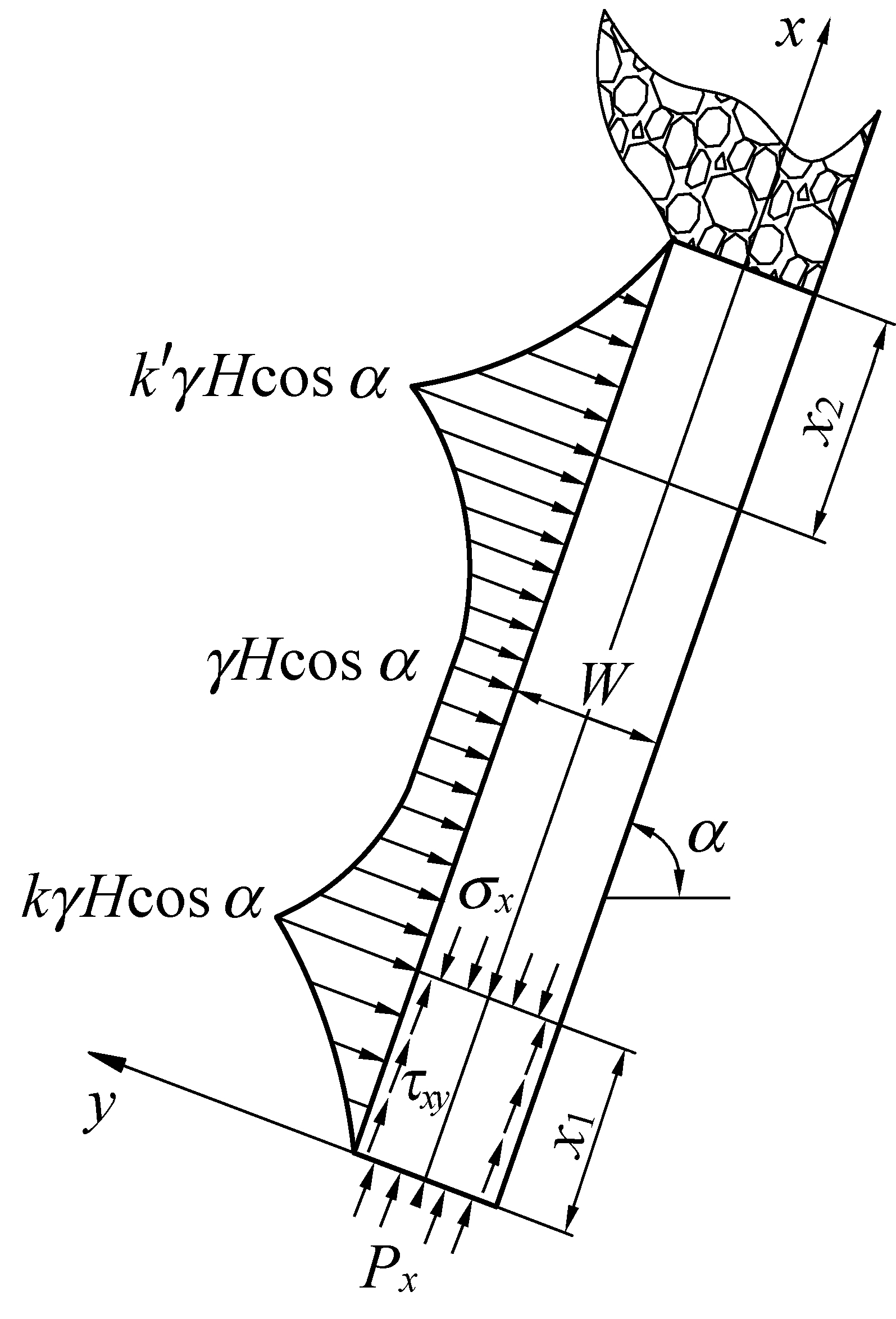

1)分段高度确定。分段高度选择对急倾斜煤层水平分段短壁综放工作面顶煤放出率有直接影响。工作面顶煤破碎程度主要受回采巷道掘出后形成的支承压力及上分段采空区边缘的支承压力影响,因此,分段顶煤理论长度即为两段支承压力带的宽度相加。回采巷道开挖后,原岩应力状态被打破,巷道周边围岩应力重新分布,顶煤受力如图4所示。

σx—煤体上正应力;τxy—顶底板滑移面上剪应力

图4 顶煤受力分析

Fig.4 Stress analysis of top coal

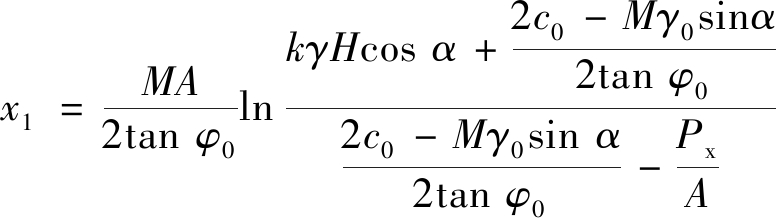

顶煤极限平衡区高度x1和上分段采空区边缘极限平衡区宽度x2[20]分别为

(1)

(2)

其中:M为煤层厚度,m;A为侧压系数;α为煤层倾角,(°);H为采深,m;φ0为煤层界面内摩擦角,(°);c0为煤层界面黏聚力,MPa;k、k′分别为平衡区x1和x2应力集中系数;γ为上覆岩层平均容重,kN/m3;γ0为煤层容重,kN/m3;Px为支护阻力;P1为上分段回采巷道支护阻力,kPa;f为煤层与顶底板接触面摩擦因数;ε为三轴压力系数;c为黏聚力,MPa。

当整个顶煤处于极限平衡状态时,2个应力峰值之间的距离为煤层厚度的2倍。顶煤处于应力极限平衡状态的最大高度L为

L=x1+2M+x2

(3)

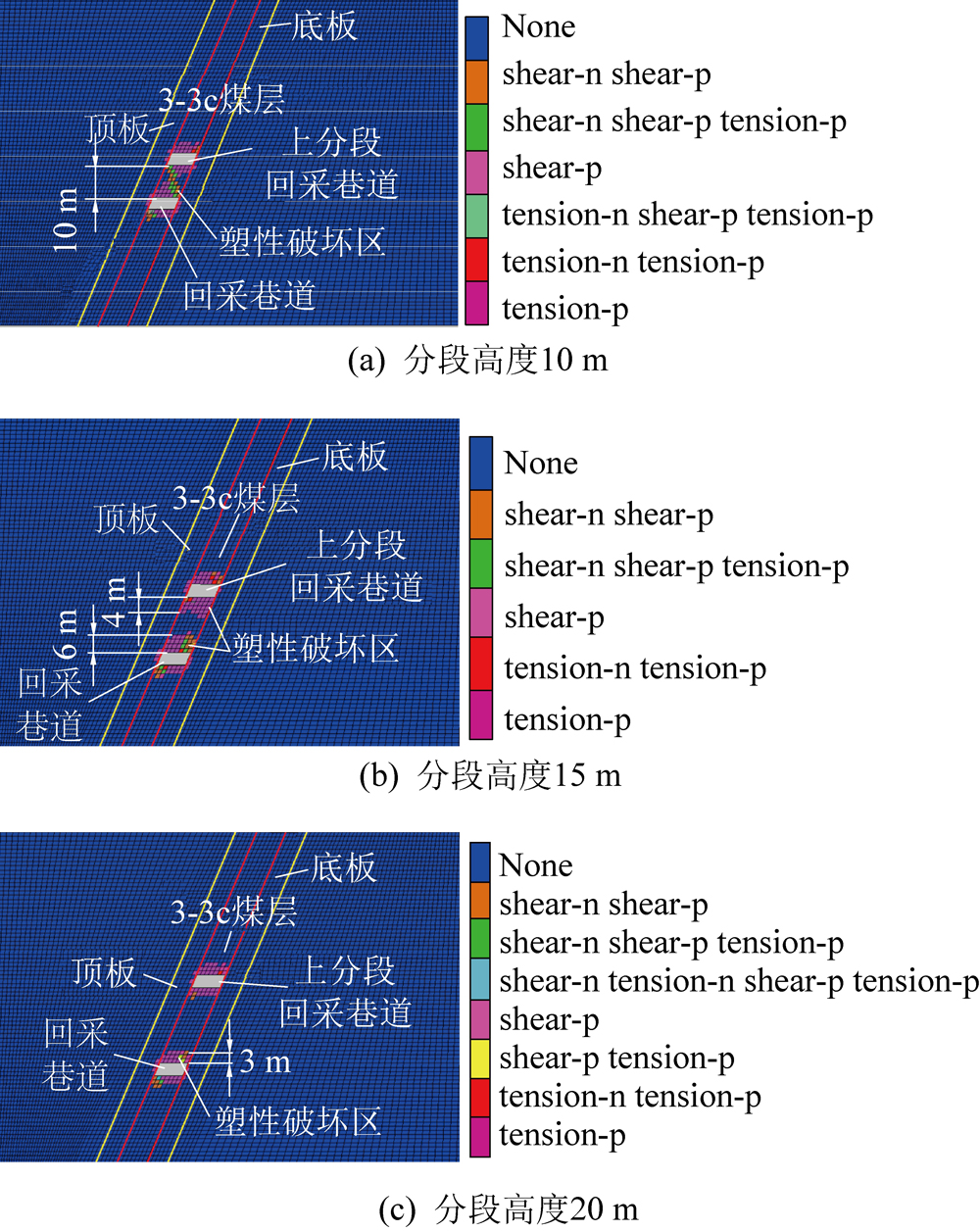

计算得出顶煤平均厚度3.58 m,x1、x2分别为4.49、8.78 m,则分段高度最大20 m,运用FLAC3D有限差分数值模拟软件分别对10、15、20 m三种分段高度条件下顶煤的冒放特性进行分析,模拟结果如图5所示。当分段高度为10 m时,分段内大部分煤体都处于剪切或拉伸破坏状态,顶煤处于应力极限平衡状态。当阶段高度为15 m时,顶板上方4 m左右顶煤发生塑性破坏,而顶煤中部厚度5 m左右煤层比较完整,未发生塑性破坏,对顶煤冒放性影响较大。当阶段高度达到20 m时,只有顶板以上3 m顶煤发生破坏。阶段高度越小,巷道掘进工程量越大,成本越高,加大采放比可显著降低矿井生产成本。因此,为保证顶煤有条件自由破碎松散的空间,采用分段高度为10 m,满足采用低位放煤插板式放煤支架的水平分段高度应为≤19.5 m。

图5 不同分段高度顶煤塑性破坏

Fig.5 Plastic failure of top-coal at different sectional heights

2)采放比确定。工作面出煤量由采煤和放煤2部分组成,采高增大,回采巷道断面增大,掘进工程量与支护难度增大,生产成本提高,因此,确定合理的采放比是放顶煤开采实现高产高效的重要前提条件。根据对国内急倾斜水平分段综放工作面的统计资料分析,合理的采高应为2.5 m左右。根据工作面通风要求,采煤高度Hg≥Qf/(BzVf,maxφ),放顶煤工作面最大风速Vf,max应控制在2.5~3.0 m/s,工作面供风量Qf为21 m3/s,液压支架最小长度Bz为4.5 m,过风断面系数φ一般为0.5~0.7,考虑到液压支架后放顶煤存在一定的空间漏风,设计取0.6估算。则工作面割煤高度应为2.6~3.1 m。综合考虑,确定回采巷道高度2.6 m,放煤高度7.4 m,采放比为1∶2.85。

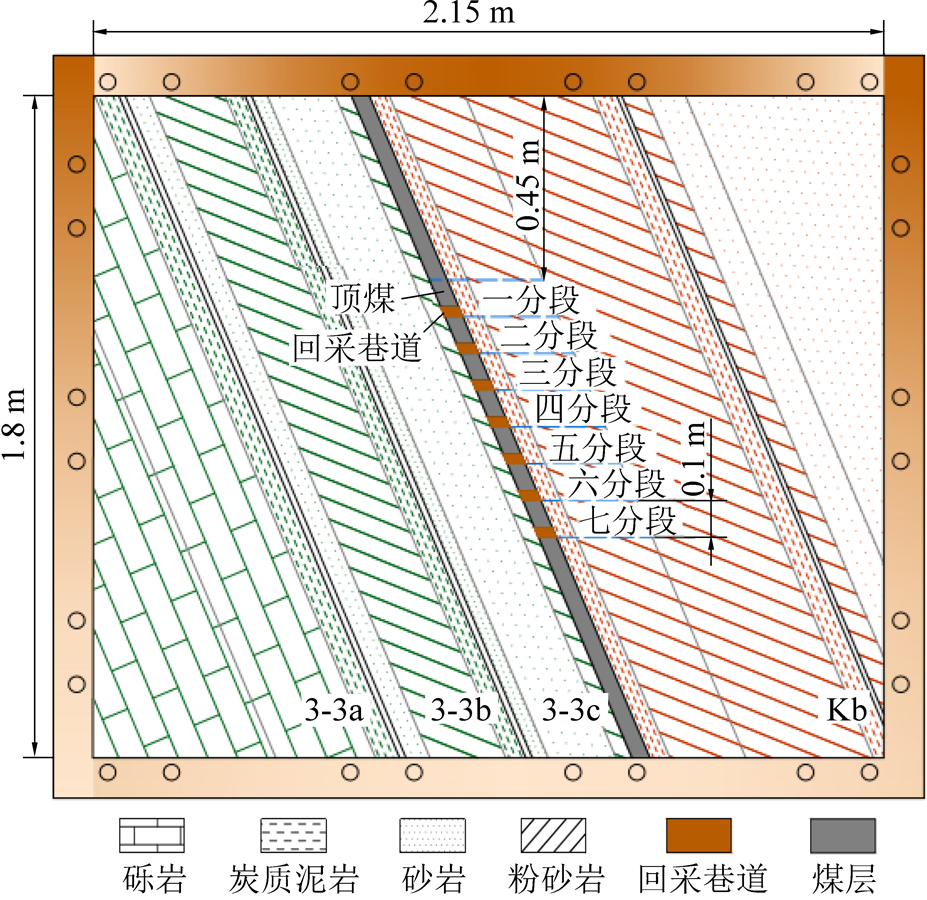

根据龙泉煤矿的生产技术条件及煤岩层物理力学性质,采用可变角度平面物理相似模拟实验平台(外形尺寸2 150 mm×200 mm×1 800 mm),按照相似理论以河沙、煤灰作为骨料,石膏、大白粉(碳酸钙)为粘结材料,云母粉为分层材料,制作几何相似比1∶100 的物理相似模型,模型中3-3c煤层采用水平分段短壁综放开采方法进行开挖。自上而下分7个分段进行回采,分段高度10 m,首先沿分段布置回采巷道(宽4.8 cm×高2.6 cm),然后分3轮进行放顶煤,具体开采布置方案如图6所示。

图6 模型开采方案

Fig.6 Mining scheme of physical similarity model

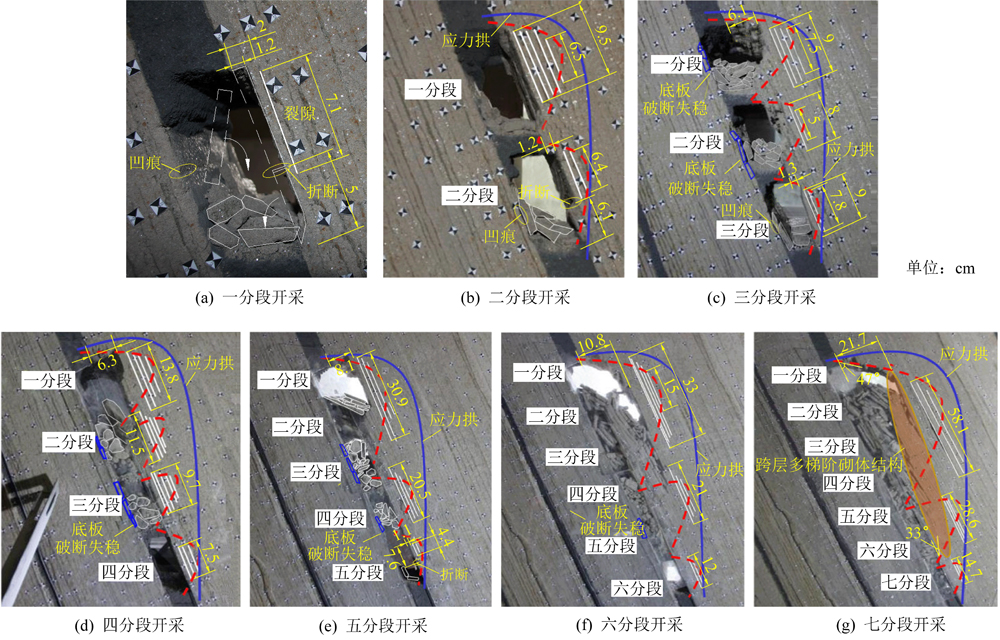

由图6可得各分段破坏特征:①一分段开采后,直接顶中下部(0.4L)位置断裂、垮落,垮落高度1.2 cm,断裂位置下岩梁以下端点为中心发生顺倾向旋转滑落,断裂位置上岩梁以上端点为中心发生逆倾向旋转滑落,裂隙发展高度2 cm。垮落岩块对底板中下部区域冲击扰动,底板裂隙发展深度0.7 cm(图7a)。②二分段开采后,二分段顶板运移特征与一分段开采时相似,由于二分段开采扰动,一分段顶板裂隙进一步纵向延伸至6.1 cm高度、横向延伸但未贯通二分段顶板(图7b)。③三分段开采后,三分段直接顶垮落1.2 cm,受三分段开采扰动影响,顶板第2次垮落,一、二分段顶板垮落高度分别为6.1、4.0 cm,一、二分段顶板裂隙横向延伸贯通、纵向延伸高度发展分别达到12.2、6.2 cm,一、二分段底板出现滑移失稳(图7c)。④四分段开采后,受开采扰动影响,一、二分段煤柱失稳,一、二、三分段贯通,顶板第3次垮落,一、二分段顶板垮落高度分别为6.3、4.0 cm(图7d)。⑤五分段开采后,三分段煤柱失稳,一至四分段贯通,顶板第4次垮落,一分段顶板垮落高度大8.1 m,裂隙纵向发展高度达15.6 cm,二、三、四分段受垮落矸石充填支撑作用,未发生进一步垮落,但裂隙进一步纵横向发展(图7e)。⑥六分段开采后,四分段煤柱失稳,五分段与上部采空区贯通,顶板发生第5次垮落,一、二、三分段顶板垮落高度10.8 cm、裂隙高度20.6 cm,四分段顶板垮落高度6.1 cm、裂隙高度15.6 cm,五分段顶板裂隙纵横向进一步延伸(图7f)。⑦七分段开采后,顶板发生第6次垮落,垮落高度达到21.7 cm,裂隙发展高度33.1 cm(图7g)。上垮落角为47°,下部垮落角为33°。

图7 各分段开采围岩破坏演化特征

Fig.7 Surrounding rock change in process of mining

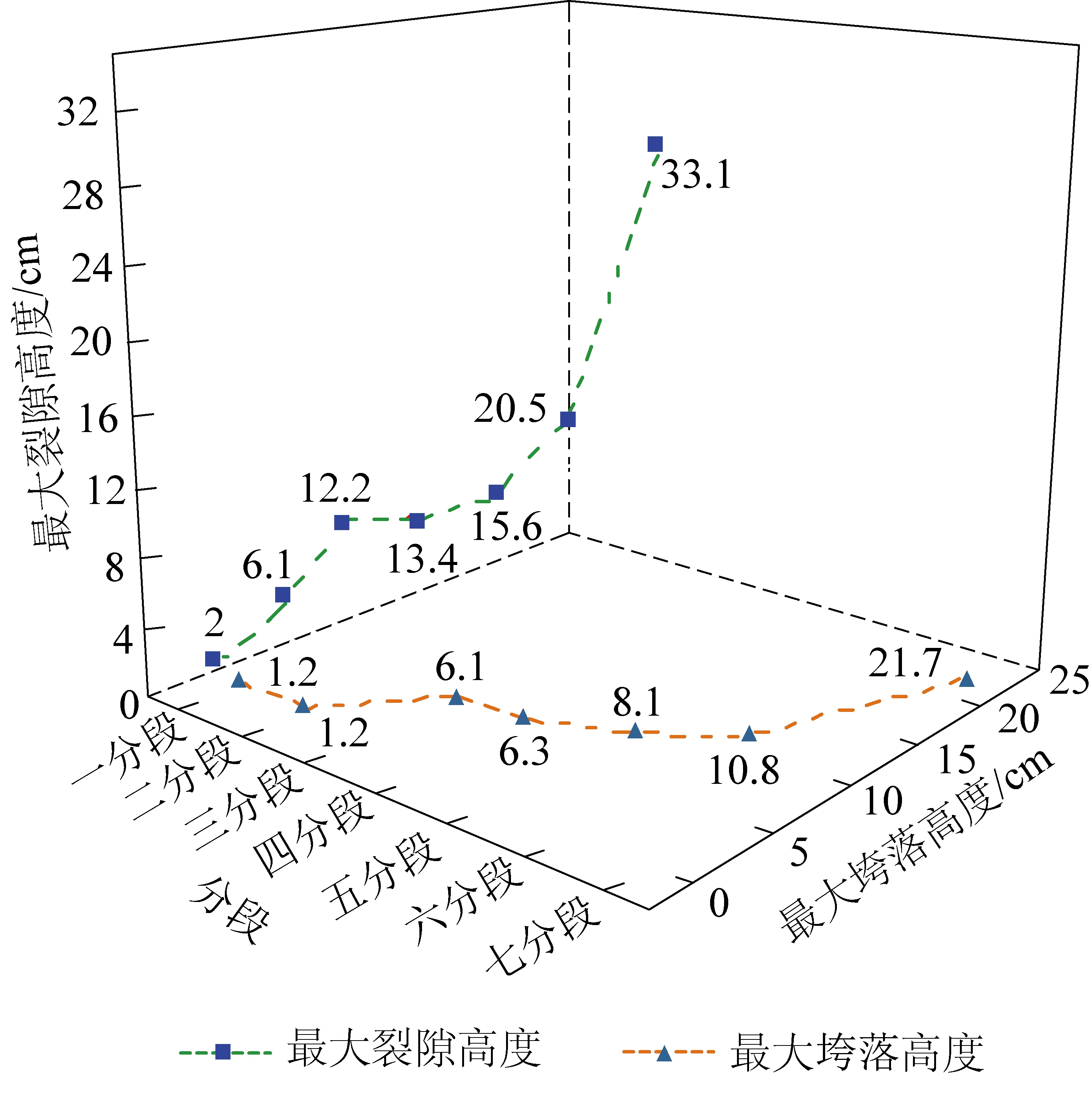

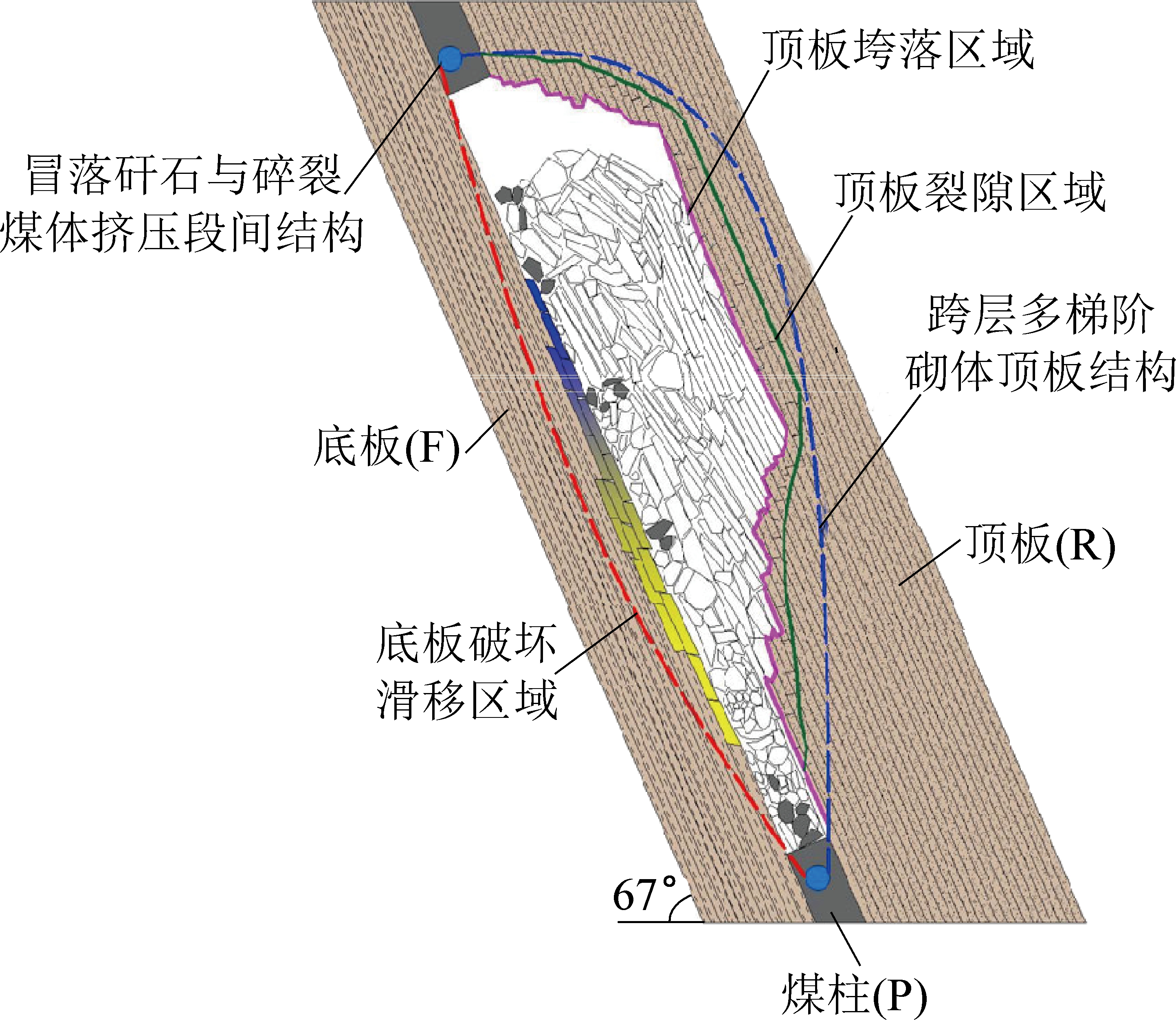

各分段开采后顶板最大垮落与裂隙高度如图8所示,由图8可以看出,开采一分段至三分段时,顶板最大垮落高度从1.2 cm增至6.1 cm,增长速率缓慢,垮落矸石对底板冲击性较小、分段间煤柱没有发生破坏,最大裂隙高度由2.0 cm增至12.2 cm,应力拱高度较低,围岩破坏平缓,顶板相对稳定。从四分段开采至七分段时,顶板最大垮落高度从6.3 cm增至21.7 cm,垮落高度曲线斜率增大,分段煤柱失稳,顶板大范围垮落,“顶板-煤柱”系统破坏,各分段裂隙逐渐贯通,最大裂隙高度增至33.1 cm,应力拱高度随之增加,上覆岩层破坏面积加剧,沿倾向顶板结构迁移转化形成“跨层多梯阶砌体结构”,该结构失稳造成顶板大面积垮落,对采场形成冲击作用,进一步影响分段煤柱及底板的稳定性。

图8 各分段开采后顶板最大垮落与裂隙高度

Fig.8 The maximum collapse and crack height after each segment of mining

由开采过程中围岩破坏演化特征可以看出,急倾斜煤层水平分段综放开采,顶板、煤柱、底板相互关联,煤柱失稳导致顶板大范围垮落,一至三分段开采,围岩破坏相对缓和,四分段回采后,“顶板-煤柱-底板”发生链式失稳,易造成冲击灾害。因此,3个分段组成阶段高度为30~45 m。

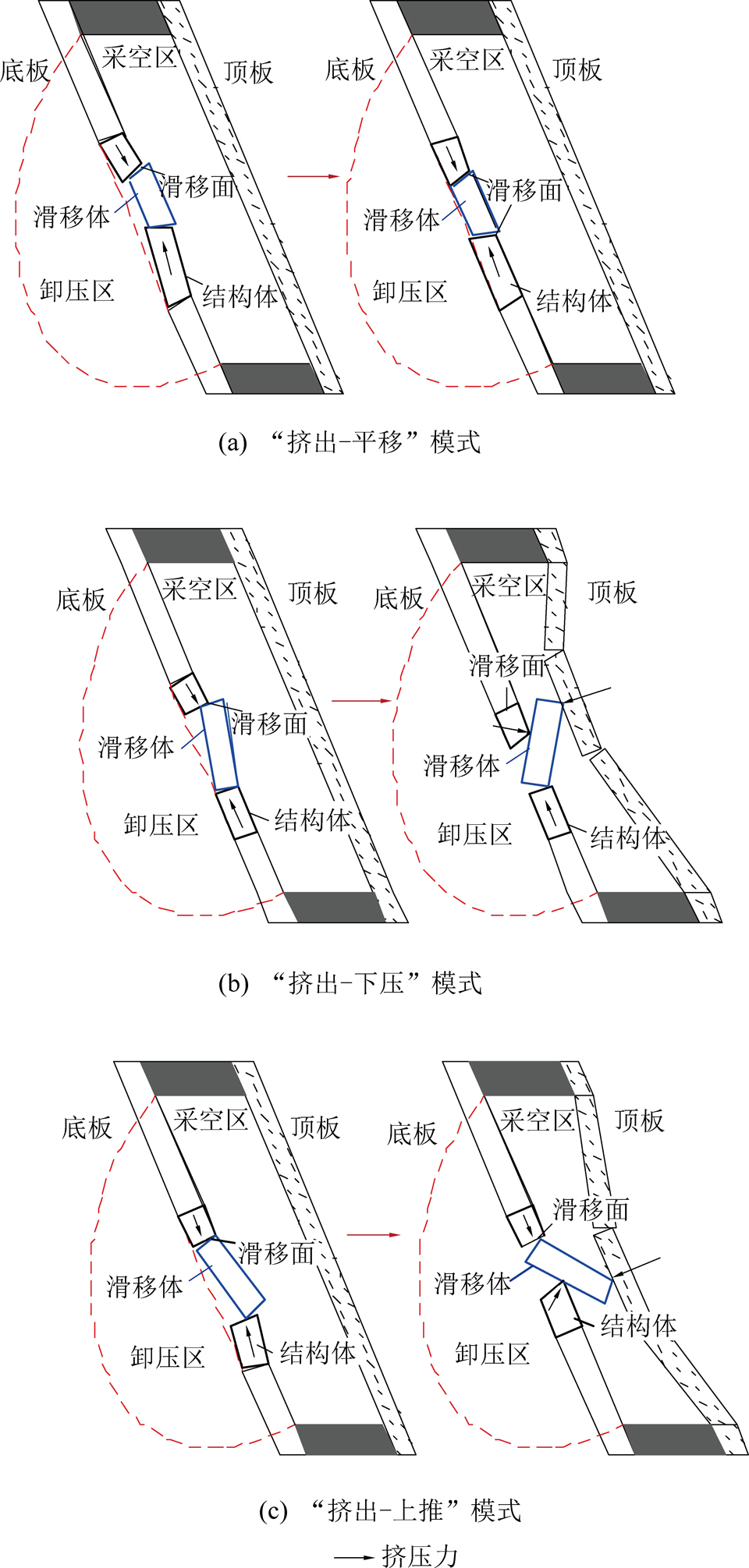

底板破坏滑移是急倾斜煤层开采的一种围岩破坏灾害现象,有一个随时间和空间发展的过程。造成底板破坏的主要因素众多,开采应力环境是主要原因。研究表明,地下煤层处于原岩应力场中的应力环境比地面自重应力高几个量级,急倾斜分段煤层采出使底板在原岩应力环境下产生向采空区鼓起卸载运动,当鼓起到峰值后,选择性产生结构破坏而形成不同形状的滑移体,处于相对平衡状态,受开采扰动影响,相对平衡状态破坏且具有滑移空间时,底板岩层会出现“挤出-平移”“挤出-下压”“挤出-上推”等3种破坏滑移模式(图9)。

图9 底板破坏滑移模式

Fig.9 Failure and slip modes of floor

1)“挤出-平移”模式。在分段开采初始阶段,底板应力场发生变化,形成应力的“二次分布”,导致局部区域的应力升高或降低,在底板一定范围形成卸压区,靠近煤层的底板由三维原岩应力状态转变为双向应力状态,底板出现卸荷鼓起变形,随着鼓起变形量达到峰值,底板选择弱结构面发生破坏形成结构体,随着底板进一步运动,结构面和结构体演变成滑移面和滑移体,当滑移体受沿倾斜层面的上下推力平衡,且存在滑移空间时,产生“挤出-平移”破坏失稳。一般发生在分段底板中部位置,且分段开采未受相邻分段采空区垮落影响条件下。

2)“挤出-下压”模式。当滑移体受沿倾斜层面向下推力大于向上推力时,滑移体发生下移,同时以与下部结构体铰接点为支点向采空区旋转,形成“挤出-下压”失稳,当滑移体运动受顶板垮落岩块约束形成二次平衡。一般发生在分段上部区域,且分段受上部分段采空区垮落冲击作用。

3)“挤出-上推”模式。当滑移体受沿倾斜层面向下推力小于向上推力时,滑移体发生上移,同时以与上部结构体铰接点为支点向采空区旋转,形成“挤出-上推”失稳,当滑移体运动受顶板垮落岩块约束形成二次平衡。一般发生在分段下部区域,且受段内顶板垮落冲击作用。

急倾斜煤层开采过程中,顶板结构区域迁移转化形成“跨层多梯阶砌体结构”,底板沿潜在滑移面破坏滑移,分段煤柱受顶底板夹持效应影响形成局部-整体破坏,破裂煤柱与冒落矸石、顶底板等在尺度上存在时空关联性,整体形成采场围岩承载结构。相对于近水平或缓倾斜煤层开采采场围岩承载结构稳定性主要受“关键层”控制,急倾斜煤层开采采场围岩承载结构要素多样,主要由顶板跨层多梯阶砌体结构、底板破坏滑移、分段煤柱等构成,顶板结构、底板破坏滑移沿倾向分布范围广泛,起控制作用的关键岩块所处岩层多变,形成该类煤层围岩承载结构泛化特征,如图10所示。该承载结构的构成元素顶板、分段煤柱、底板等通过应力/载荷传递相互关联,形成“顶板-煤柱-底板(roof-pillar-floor,R-P-F)”链式结构。一分段开采时,顶板(R1)、底板(F1)通过分段煤柱(P1、P2)间应力传递形成链式结构;多分段开采时,顶板(R1、R2,…,Rn)、底板(F1、F2,…,Fn)通过分段煤柱(P1、P3,…,Pn+1)间应力传递形成强弱链结构。“R-P-F”链式结构的稳定是一个非线性动力学问题,链式结构与外部开采环境相互作用,内部结构单元间通过强弱链相互关联,强链控制围岩空间大面积动力失稳、弱链控制围岩局部破坏,采动过程中结构单元间强弱链相互转换,形成急倾斜煤层开采围岩灾害孕育、发展、演变动态过程。

图10 泛化承载结构

Fig.10 Generalized bearing structure

龙泉煤矿3-3c煤层水平分段短壁综放开采过程中,一至三分段开采过程中,分段间煤柱未发生整体失稳,顶板悬露面积不大,底板破坏滑移区域小,“R-P-F”结构链完整,采场围岩稳定。开采四至七分段过程中,本分段“R-P-F”链式结构稳定,但上分段煤柱发生整体失稳,R1,2,3-P1,2,3(一至三分段的顶板一分段煤柱结构链失稳)结构链发生断裂,顶板垮落纵向高度延伸、横向裂隙贯通,顶板垮落对本分段煤柱造成冲击作用,并使得底板破坏滑移区域增大,采场围岩破坏加剧。

1)为打破厚度4~8 m的急倾斜煤层综采技术禁区,创新性提出了水平分段短壁综放开采方法,通过布置采掘合一“单一巷道”工作面,螺旋钻机超前回收巷旁煤柱,纵横自移式支架回收顶煤,“锚杆+工字钢+轻质菱镁混凝土板”沿空成巷形成工作面“Z”形通风,有效解决了该类煤层的安全高效生产难题。

2)分段合理高度10 m,回采巷道高度2.6 m,放煤高度7.4 m,顶煤放出效果较好,分段开采过程中,一至三分段开采,围岩破坏相对缓和,分段煤柱未发生整体失稳,分段间未贯通,四分段回采后,分段煤柱发生整体失稳,导致“顶板-煤柱-底板”结构发生链式失稳,顶板大面积垮落,易造成冲击灾害,因此,确定3个分段组成阶段高度为30~45 m。

3)急倾斜厚煤层水平分段短壁综放采场顶板结构区域迁移转化形成“跨层多梯阶砌体结构”,不同区域底板沿潜在滑移面发生“挤出-平移”“挤出-下压”“挤出-上推”破坏滑移,分段煤柱受顶底板夹持效应影响形成局部-整体破坏,顶板、煤柱、底板相互关联,形成采场“顶板-煤柱-底板”链式承载结构。该结构具有泛化特征,表现构成要素多样、分布范围广泛、控制位置多变,采动过程中链式承载结构单元间强弱链相互转换,形成围岩灾害孕育、发展、演变动态过程。

[1] 王家臣,赵兵文,赵鹏飞,等.急倾斜极软厚煤层走向长壁综放开采技术研究[J].煤炭学报,2017,42(2):286-292.

WANG Jiachen,ZHAO Bingwen,ZHAO Pengfei,et al.Research on the longwall top-coal caving mining technique in extremely inclined and soft thick coal seam[J].Journal of China Coal Society,2017,42(2):286-292.

[2] 谢文武,郭忠平,杨恒泽,等.急倾斜厚煤层“单一巷道”放顶煤采煤法研究[J].煤矿安全,2019,50(5):235-238.

XIE Wenwu,GUO Zhongping,YANG Hengze,et al.Study on single roadway sublevel caving mining method for steeply thick seam [J].Safety in Coal Mines,2019,50(5):235-238.

[3] 杨胜利,赵 斌,李良晖.急倾斜煤层伪俯斜走向长壁工作面煤壁破坏机理[J].煤炭学报,2019,44(2):367-376.

YANG Shengli,ZHAO Bin,LI Lianghui.Coal wall failure mechanism of longwall working face with false dip in steep coal seam [J].Journal of China Coal Society,2019,44(2):367-376.

[4] 李维光,张占海.赵家坝煤矿急倾斜煤层群联合开采的工程实践[J].岩石力学与工程学报,2005,24(3):542-546.

LI Weiguang,ZHANG Zhanhai.Practice on roadway layout of combined mining in steep inclined thin seam group at Zhaojiaba Coal Mine[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(3):542-546.

[5] 于健浩.急倾斜煤层充填开采方法及其围岩移动机理研究[D].北京:中国矿业大学(北京),2013:25-50.

[6] 张继忠,孙广义,翟永胜.急倾斜煤层“Z”型通风沿空留巷水平分段放顶煤工艺技术[J].安全与环境学报,2013,13(2):161-164.

ZHANG Jizhong,SUN Guangyi,ZHAI Yongsheng.Horizontal section coal-excavation technlogy for gob-side entry Z-shaped ventilation conditions in steep seam[J].Journal of Safety and Enviroment,2013,13(2):161-164.

[7] 郭忠平,王 凯,陈建杰.急倾斜极近距离煤层联合开采采煤方法研究[J].煤炭科学技术,2017,45(1):68-72.

GUO Zhongping,WANG Kai,CHEN Jianjie.Study on ultra-contiguous steep coal seams with combined mining method [J].Coal Science and Technology,2017,45(1):68-72.

[8] 邵小平,张红祥,石平五.急斜煤层分段放顶煤开采合理段高选择研究[J].中国矿业大学学报,2009,38(4):544-548.

SHAO Xiaoping,ZHANG Hongxiang,SHI Pingwu.Selection of reasonable section heights during top-coal caving to steep seams [J].Journal of China University of Mining &Technology,2009,38(4):544-548.

[9] 邵小平,石平五.急倾斜放顶煤开采顶煤体结构研究[J].煤炭科学技术,2006,34(7):4-7.

SHAO Xiaoping,SHI Pingwu.Research on top coal structure of top coal caving mining in steep inclined seam [J].Coal Science and Technology,2006,34(7):4-7.

[10] 伍永平,贠东风,解盘石,等.大倾角煤层长壁综采:进展、实践、科学问题[J].煤炭学报,2020,45(1):24-34.

WU Yongping,YUN Dongfeng,XIE Panshi,et al.Progress,practice and scientific issues in steeply dipping coal seams fully-mechanized mining [J].Journal of China Coal Society,2020,45(1):24-34.

[11] 王红伟,伍永平,解盘石,等.大倾角煤层开采“关键域”岩体结构稳定性分析[J].采矿与安全工程学报,2017,34(2):287-294.

WANG Hongwei,WU Yongping,XIE Panshi,et al.Analysis of rock structure stability in mining at the critical zone of the steeply dipping seam [J].Journal of Mining &Safety Engineering,2017,34(2):287-294.

[12] 王红伟,伍永平,解盘石,等.大倾角采场矸石充填量化特征及覆岩运动机制[J].中国矿业大学学报,2016,45(5):886-892,922.

WANG Hongwei,WU Yongping,XIE Panshi,et al.The quantitative filling characteristics of the waste rock and roof movement mechanism in the steeply inclined working face [J].Journal of China University of Mining &Technology,2016,45(5):886-892,922.

[13] 杨胜利,李 昂,李良晖.急倾斜煤层铣采机机械化采煤方法[J].煤炭科学技术,2019,47(1):97-102.

YANG Shengli,LI Ang,LI Lianghui.Mechanized mining method with milling excavation technology in steeply inclined seam[J].Coal Science and Technology,2019,47(1):97-102.

[14] 王家臣,杨胜利,李良晖.急倾斜煤层水平分段综放顶板“倾倒-滑塌”破坏模式[J].中国矿业大学学报,2018,47(6):1175-1184.

WANG Jiachen,YANG Shengli,LI lianghui.Toppling-slumping failure mode in horizontal sublevel top-coal caving face in steeply-inclined seam[J].Journal of China University of Mining &Technology,2018,47(6):1175-1184.

[15] 李云鹏,崔 峰,杨文华,等.急斜特厚煤层综放开采顶板动态运移规律及其控制[J].采矿与岩层控制工程学报,2020,2(4):043538.

LI Yunpeng,CUI Feng,YANG Wenhua,et al.Dynamic migration law and its control of roof in fully mechanized top coal caving mining in extremely steep and thick coal seams[J].Journal of Mining and Strata Control Engineering,2020,2(4):043538.

[16] 崔 峰,来兴平,曹建涛,等.急倾斜煤层水平分段综放面开采扰动影响分析[J].采矿与安全工程学报,2015,32(4):611-616.

CUI Feng,LAI Xingping,CAO Jiantao,et al.Overlying Mining disturbance of horizontal section full-mechanized caving face in steeply inclined coal seam[J].Journal of Mining &Safety Engineering,2015,32(4):611-616.

[17] 来兴平,孙 欢,单鹏飞,等.急斜特厚煤层水平分段综放开采覆层类椭球体结构分析[J].采矿与安全工程学报,2014,31(5):716-720.

LAI Xingping,SUN Huan,SHAN Pengfei,et al.Overlying strata ellipsoid-style structure of horizontal section top-coal caving in steeply inclined and extra thick coal seam[J].Journal of Mining &Safety Engineering,2014,31(5):716-720.

[18] 来兴平,杨毅然,单鹏飞,等.急斜煤层顶板应力叠加效应致灾特征综合分析[J].煤炭学报,2018,43(1):70-78.

LAI Xingping,YANG Yiran,SHAN Pengfei,et al.Comprehensive analysis of disaster-causing characteristics of roof stress superimposed effect in steeply inclined coal seams [J].Journal of China Coal Society,2018,43(1):70-78.

[19] 罗生虎,伍永平,王红伟,等.大倾角煤层长壁开采底板非对称破坏形态与滑移特征[J].煤炭学报,2018,43(8):2155-2161.

LUO Shenghu,WU Yongping,WANG Hongwei,et al.Asymmetric failure pattern and slip characteristics of floor of longwall face in steeply dipping seam mining [J].Journal of China Coal Society,2018,43(8):2155-2161.

[20] 王卫军,侯朝炯,熊仁钦.急倾斜煤层放顶煤分段高度的合理确定[J].岩石力学与工程学报,2001,20(3):355-358.

WANG Weijun,HOU Chaojiong,XIONG Renqin.Rational determination of sublevel height of top coal in steep seam[J].Chinese Journal of Rock Mechanics and Engineering,2001,20(3):355-358.