0 引 言

21世纪是人类开发利用地下空间的世纪。机械化、信息化、智能化地建设开发地下空间工程是必然趋势,实现减人提效、高效安全是地下工程建设技术与装备研发的重要核心[1-2]。地下矿产开采、城市地下空间开发、抽水蓄能电站建设、穿山铁路/公路隧道开挖等均属于地下空间建设的范畴,而从这些地下工程建设的发展历程来看,均需要建设大量的连接上下水平的立井或者斜井,例如地下矿山开采中用于溜放矿物、废石和充填材料的溜井,以及人员、通风、物料及装备提升的暗井;城市地下空间开发中的用于排水、供水、供电、供气的管道井,以及用于通信、监控等线缆布置的井孔;抽水蓄能电站中用于输水的大直径长斜管道井;穿山铁路/公路的通风井。根据地下工程建设的需求和施工条件的限制,通常会采用由下向上的施工方法,相对于从地面由上向下的普通凿井方法,这种由下向上的方法称为反向凿井法(简称反井法),相应的这类的工程也统称为反井[3-5]。

科技创新有力支撑了地下工程中反井钻凿的快速发展,反井凿井在基础理论、钻具材料、关键技术及工程实践方面均取得了重大进展。反井钻机钻井利用下部巷道的空间和生产系统,扩孔钻进时岩渣依靠自重下落,实现了大体积破岩和无重复破碎的高效钻进。反井钻机钻井技术涉及工程地质、水文地质、岩石力学、岩石破碎学、钻井工程学、机械设计与制造、工程材料和耐磨材料、电器控制、测量仪器和传感器、模拟试验、安全风险分析以及工程管理学等多学科[6]。反井钻机钻井技术经过40 a持续不断的科研攻关与创新实践,形成了以机械破岩理论、钻具材料与性能研发、钻进导向控制、钻进动力系统控制和井筒围岩稳定控制的反井钻井技术、装备及工艺体系,解决了地下软弱夹层、富水、瓦斯、坚硬岩石等复杂地层条件下反井钻井中的关键技术难题,实现了由人工挖掘、爆破破岩到井下无人化、机械化、自动化钻井的根本性变革,保障了反井钻井中人员与设备的安全,并正逐步向信息化、智能化钻井迈进。

反井钻机钻井技术与装备为我国地下工程建设和发展做出了重要的贡献,在这个过程中离不开国家政府和企业的资助,凝结了反井钻机钻井方面的科研工作者、装备制造者和现场施工者的智慧和汗水,实现了“政用产学研”的创新合作模式。笔者来自于北京中煤矿山工程有限公司(原煤炭科学研究院北京建井研究所),承担和参与了国家和国内外企业的反井钻机钻井的科研攻关项目。为此,基于笔者所在单位以及行业所取得的科研成果,梳理了国内外反井钻井技术与装备发展历程,介绍了反井钻井装备体系、反井钻机钻井技术与工艺、反井钻井破岩理论与钻进控制技术,以及反井钻井技术工艺的应用等方面的历史进程与取得的成果,并对地下工程中反井钻机钻井装备与技术的发展进行展望。

1 机械化反井钻机钻井技术的提出

1.1 传统反井施工技术与工艺

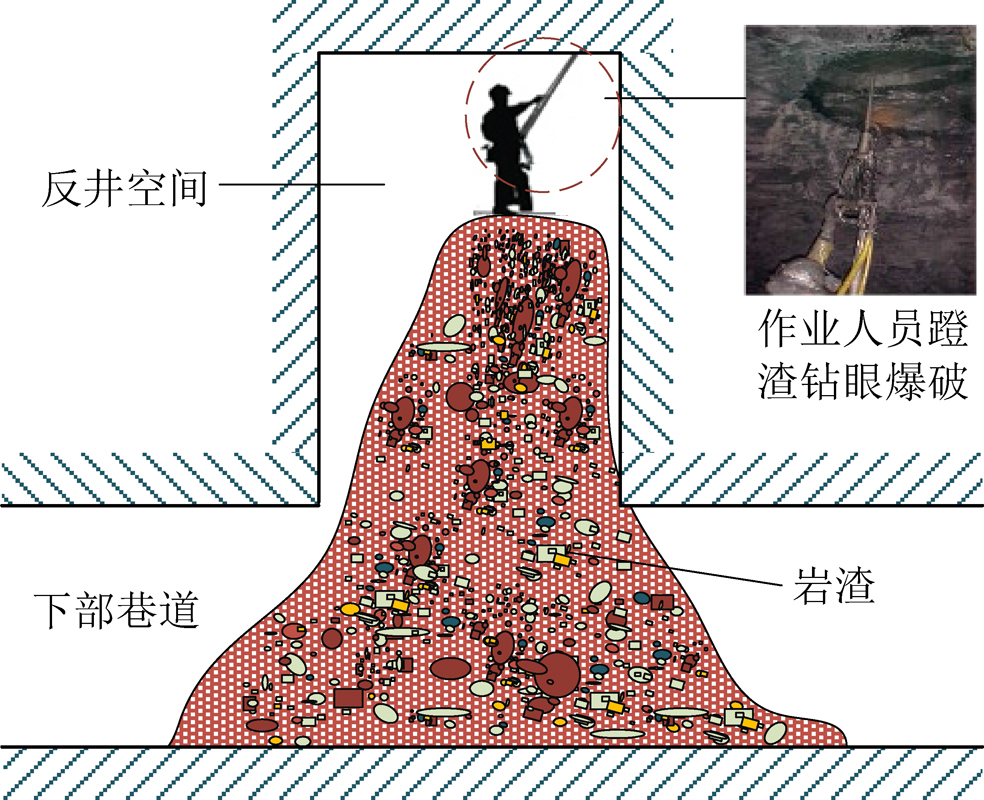

传统的反井施工是地下工程建设中施工难度大、风险高的作业项目,工人从下部巷道空间在不借助任何辅助手段的情况下,利用手持或气腿式风动凿岩机直接向上钻炮眼、装药、放炮,通风,再进行反井井帮危石处理、出渣、材料运输和临时支护等作业;然后操作人员继续蹬碴作业,进行下一个循环的钻眼爆破工作[3]。由于岩渣自由堆积角的存在,以及施工反井内空气流通差,施工高度受到限制,一般很难超过10 m。传统反井施工爆破钻凿作业示意如图1所示。传统反井施工工作面在作业人员的头顶上方,顶部爆破新揭露的井筒围岩容易出现掉石、塌方、片帮、淋水和有害气体聚集等危险,伤亡事故往往难以避免,且作业空间范围一般只有2 m×2 m×2 m的狭小空间,存在作业环境恶劣、劳动强度高、职业伤害严重等缺点。

图1 传统反井施工爆破钻凿作业示意

Fig.1 Blasting drilling operation in the traditional raise boring

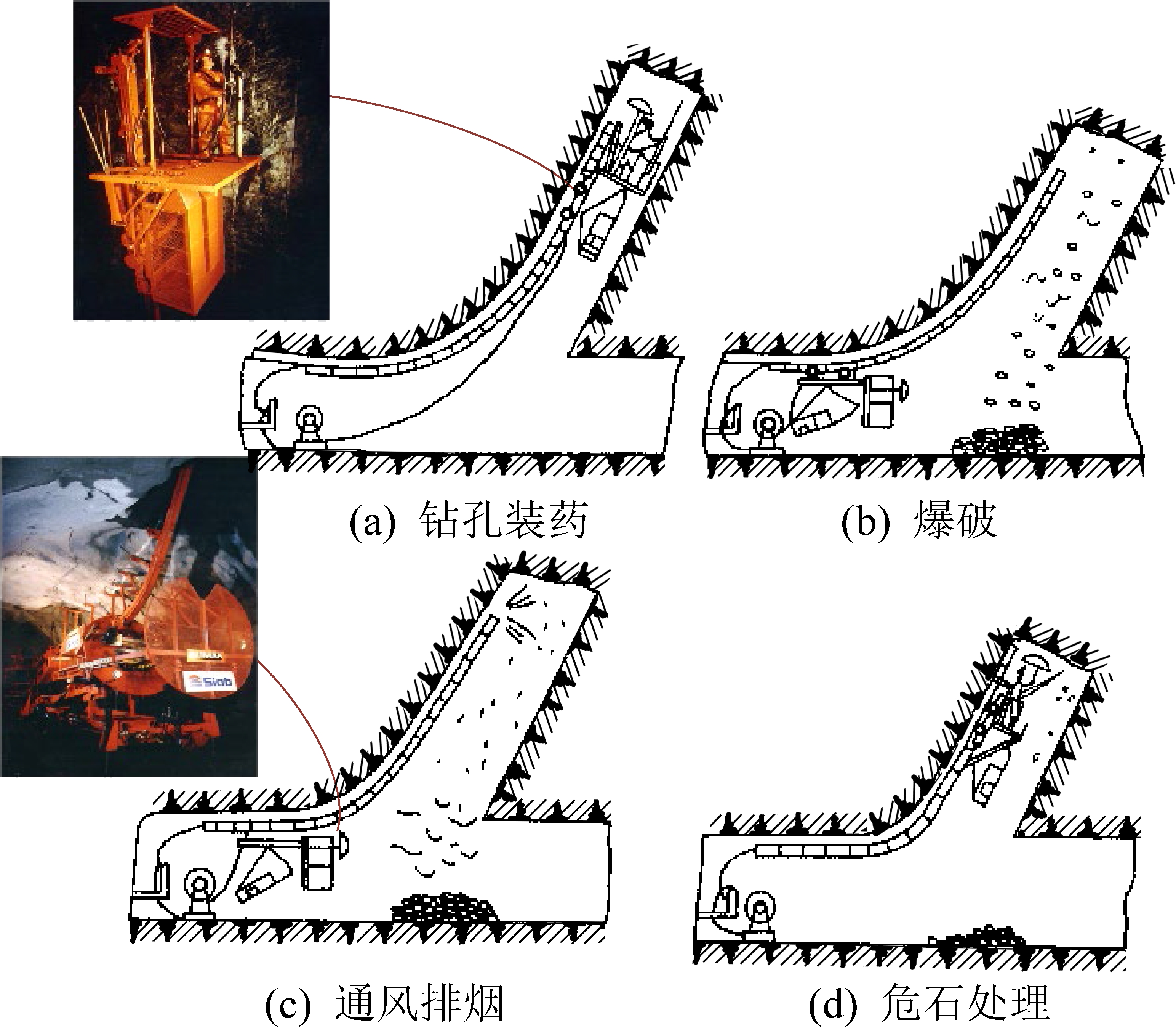

随着地下采矿和地下工程建设的技术发展,反向凿井方法也在不断发展进步。从开始人工直接蹬渣作业,发展出煤矿中常用的木垛法,而金属矿山以及水力发电站坚硬稳定岩石地层条件中常采用吊罐法和爬罐法,反井施工速度在一定程度上得到提高,反井深度逐渐增大。吊罐反井法首先需要将钻机安装在井筒中心位置,并沿反井轴线钻进一条将反井上下之间巷道贯通的钻孔,并在反井上部巷道顶部安装滑轮,将绞车提升钢丝绳,通过滑轮和钻孔将钢丝绳下放到下部巷道内,连接专用吊罐,吊罐在绞车钢丝绳的提升下,将作业人员、钻孔设备和爆破材料提升到反井工作面后,吊罐支撑在井帮上,展开上部结构作为作业平台;然后,作业人员在平台上进行钻孔、装药和连线作业,待到作业人员利用吊罐下落到安全通道后,进行爆破使反井工作面向上推进,再进行下一作业循环[6]。爬罐反向凿井法利用爬罐作为输送工具和操作平台,将作业人员和材料运输到工作面,同时将爬罐作为操作平台进行爆破孔的钻凿、装岩、连线、封孔及必要的临时支护作业。爬罐利用固定在斜井上部或垂直井井筒一帮的爬罐轨道作为运行支撑,爬罐上的齿轮和轨道上的齿条啮合,依靠电力驱动或者内燃驱动,实现爬罐的上升和下放[7]。20世纪80年代初开始,在水电工程建设领域中,渔子溪二级、鲁布哥等水力发电站以及广州、天荒坪等抽水蓄能电站工程中采用瑞典生产的阿里马克爬罐进行施工,我国也曾经生产过电动爬罐,并在十三陵抽水蓄能电站有过应用。爬罐法开挖斜井主要工序如图2所示。

图2 爬罐法开挖斜井主要工序示意

Fig.2 Schematic of the main process of the guided well excavation of the inclined well

从理论上讲爬罐法,在岩层稳定条件下不需要利用井筒上水平作业空间,施工长度可达上千米,但是仍然存在以下致命缺点:随着掘进井孔长度的增加,人员或爬罐上下运行导致辅助作业时间较长,掘进速度明显减慢,施工效率降低;工作面通风条件差,易导致工作面聚集有害气体,通常用于施工长度不超过200 m的斜井导井;本质上并没有解决作业人员在五面围岩和一面为深井的环境中落石、淋水、有害气体等对人员伤害风险极大的问题,且对作业人员心理产生不利影响[3]。因此,从施工安全和职业健康角度,已经将爬罐法施工反井列为淘汰落后工艺目录。

此外,对于一些地层稳定、深度不大的反井工程,也曾尝试采用深孔爆破方法,这种方法从反井上部完成全长钻孔、装药和爆破工作,崩落的岩渣靠自重掉落,虽然,工作人员不需进入反井内作业,作业人员安全得到保障,但是,存在钻孔偏斜控制困难、爆破效果差、井帮的稳定无法控制等后续安全问题。因此,需要创新研发一种新的反井施工技术与工艺,能够实现井下无人、高效钻凿以及安全可靠的反井施工方法。

1.2 机械化反井施工技术的突破

在地下岩体中破碎岩石并形成安全稳定可靠的空间结构是地下空间建设的本质要求。从岩石破碎方法的角度来分析,井筒施工技术发生了2次重大技术突破:第一次为钻眼爆破技术代替人工錾凿破岩;第二次便是机械破岩技术代替爆破技术[8]。机械破岩钻井相对于普通凿井方法,将不连续且难以控制的爆破破碎岩石转变为由不同类型的破岩刀具进行连续可控的破碎岩石,相应的机械破岩装备性能与技术工艺得到突破性发展,为解决多相、多场耦合地质环境下地下工程建设的诸多难题提供了有效技术途径。

机械破岩钻进技术最初应用在小直径钻孔工程中,如用于开采石油、天然气、盐岩等深部流体或可溶性矿物资源。随着滚动挤压破岩方式的出现和耐磨硬质合金材料性能的提高,石油钻井的三牙轮钻头由单支点牙轮演化为双支点的滚刀,包括盘形滚刀和镶齿滚刀,该类型的滚刀能够布置在大直径钻头上,为大体积破岩创造了条件。随后,在研究机械破岩与钻进理论、钻进技术和装备性能基础上,研发出了隧道掘进机、竖井钻机等大直径旋转钻进装备及其相适应的钻进工艺。与此同时,基于地下工程中反井工程特点与已有的大直径旋转钻进技术与装备,逐步研发出了反井钻机,并形成了反井钻机钻井技术、装备与工艺体系。经过40 a的研究和发展,反井钻机作为钻井装备形成了适用可行的反井钻井工艺,主要有下导上扩式、上导下扩式、上导上扩式、直接上钻式4种主要反井钻机钻井工艺[3]。

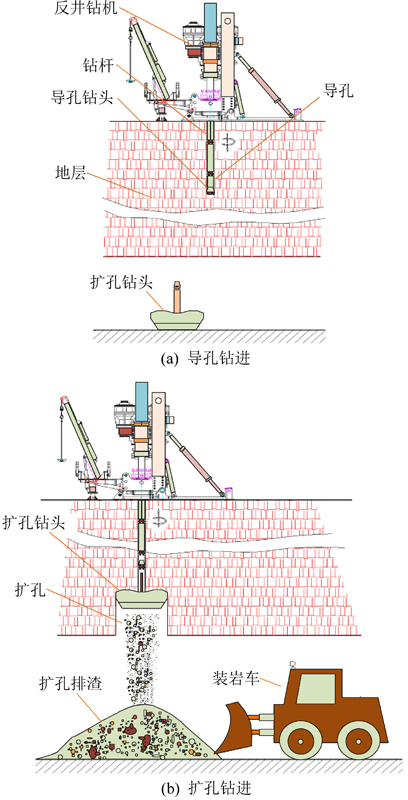

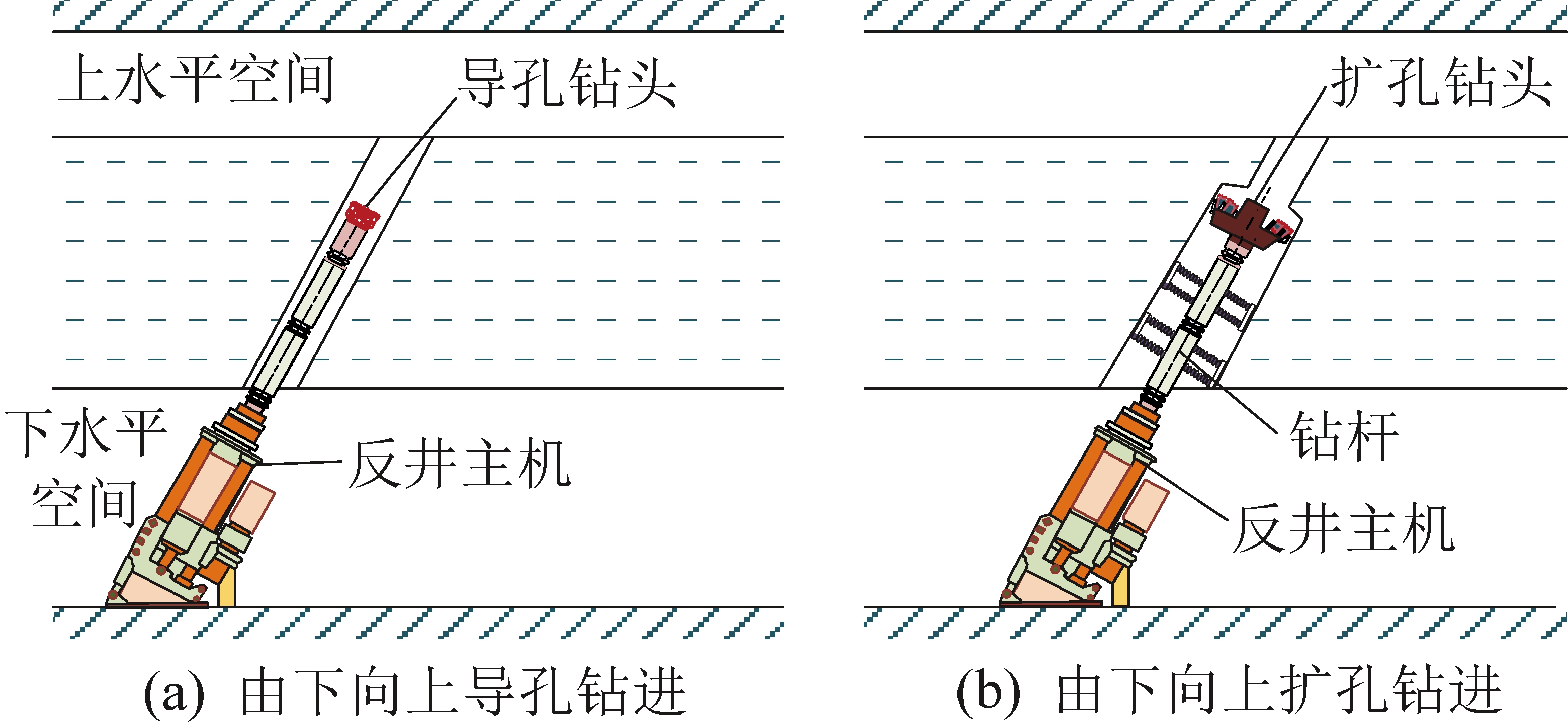

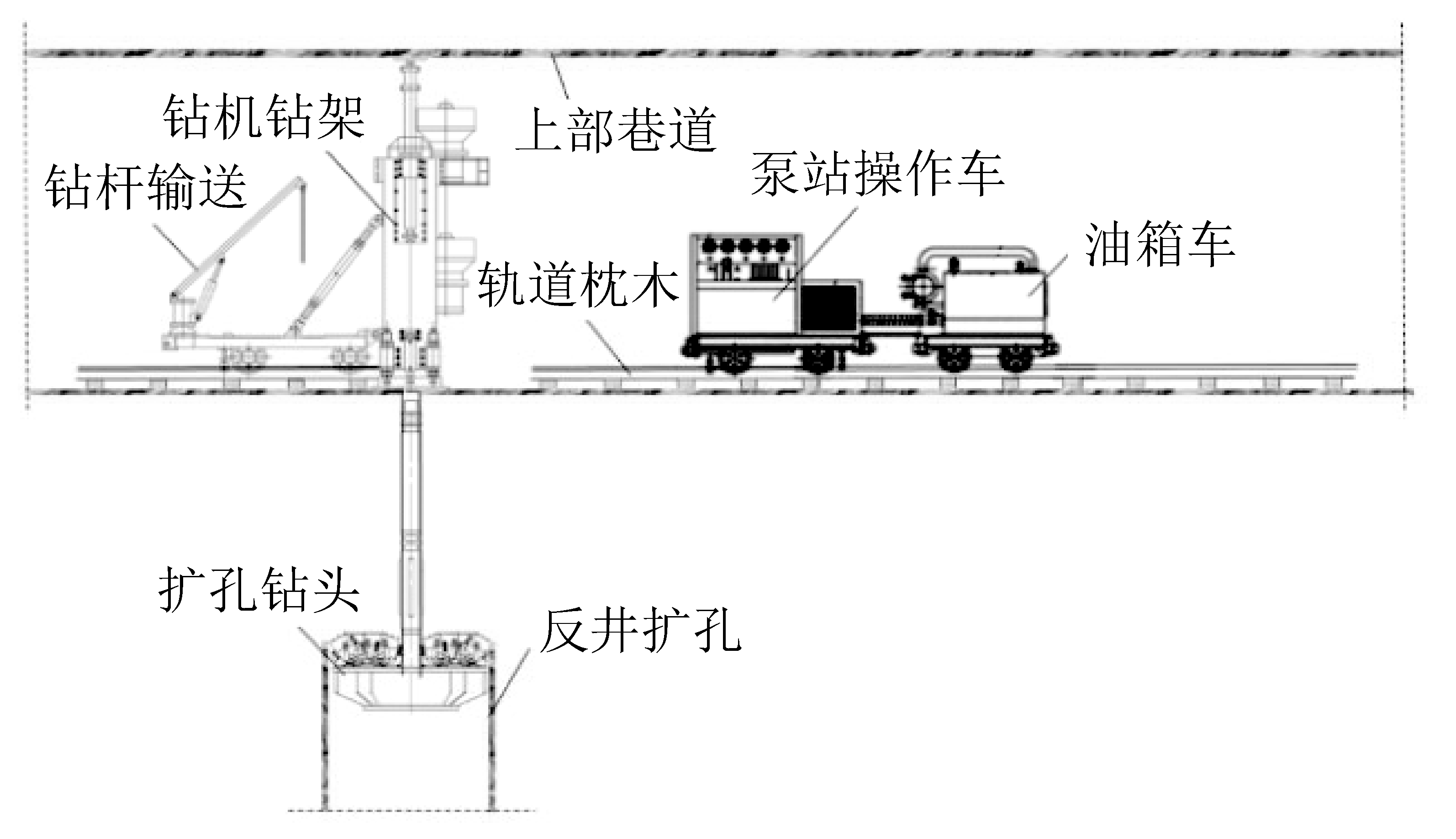

1.2.1 下导上扩式反井钻机钻井工艺

反井钻机机械装备安装在井筒的上水平空间,先进行从上向下钻进小直径导孔,待钻通至反井下水平空间后,从反井下水平安装扩孔钻头,再从下向上扩孔钻进,扩孔钻井过程中形成的破碎岩渣依靠自重下落至下水平空间。

在反井钻井技术和装备发展的初期,形成的扩孔直径仅为1.0~1.4 m,无法满足工程需求,通常再采用自上而下爆破刷大井筒直径以达到设计荒径,同期根据井筒功能需要,进行井帮围岩临时支护或永久支护。下导上扩式反井钻井工艺如图3所示。

图3 下导上扩式反井钻井工艺

Fig.3 Raise boring rig drilling technique with downward guide hole and upward expansion hole

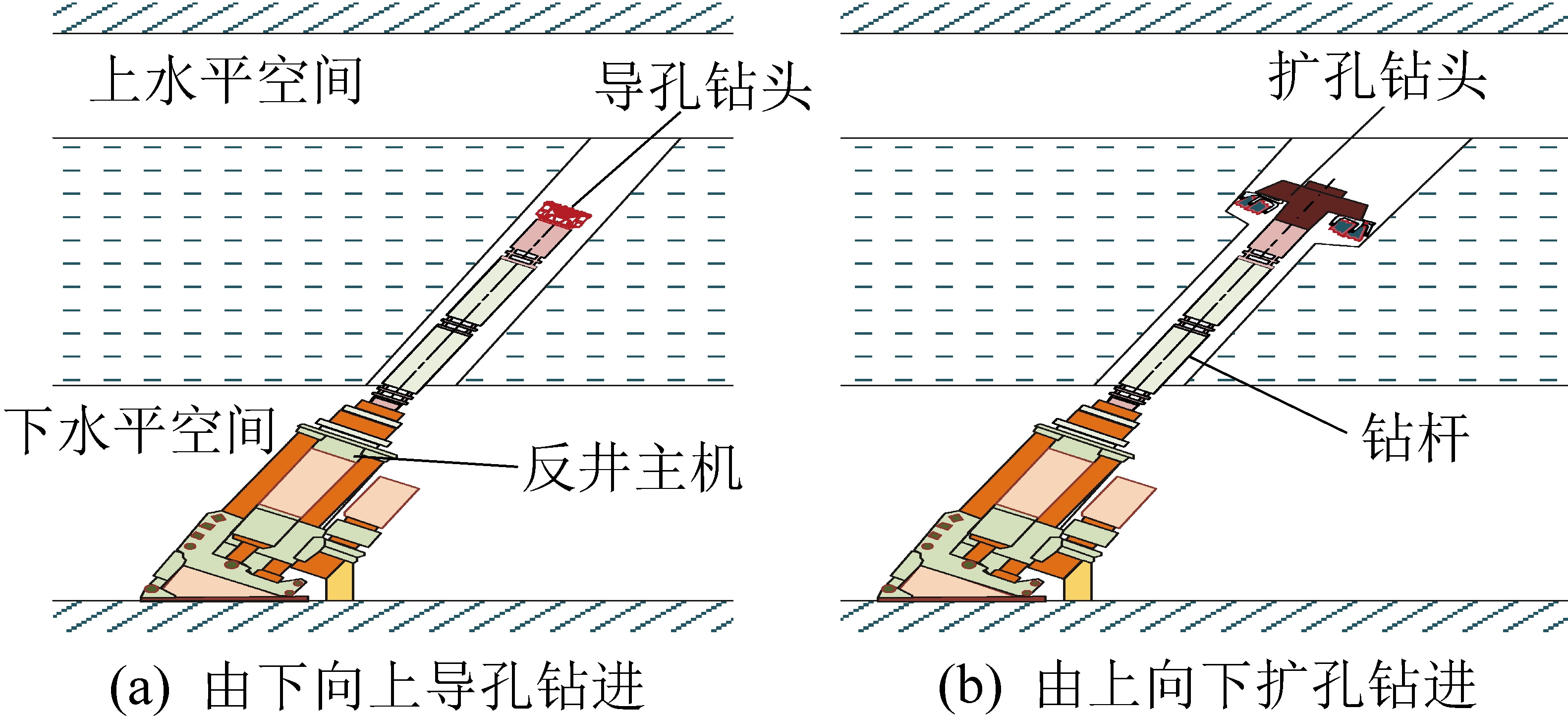

1.2.2 上导下扩式反井钻机钻井

上导下扩式反井钻机钻井是指首先在反井下部空间安装钻机并由下向上钻进导孔,待钻通至反井上水平空间后,在反井上水平安装扩孔钻头,然后从上向下扩孔钻进,达到井筒设计荒径;扩孔钻进时岩渣经过导孔和钻杆的环形空间落到下水平空间,可以采用分级扩孔的方式达到钻进较大直径反井的目的。上导下扩式反井钻井如图4所示。

图4 上导下扩式反井钻井示意

Fig.4 Raise boring rig drilling with upward guide hole and downward expansion hole

1.2.3 上导上扩式反井钻机钻井

上导上扩式反井钻机钻井是指首先将反井机械设备布置在反井下水平空间,并采用钻机由下向上钻进导孔,待钻通至反井上水平空间后或设计钻井深度后,全部拆除导孔钻杆并在反井下水平重新连接扩孔钻头,然后,由下向上扩孔钻进,达到反井设计荒径;扩孔钻进时岩渣经过导孔和钻杆的环形空间并依靠自重落到下水平空间。上导上扩式反井钻进示意如图5所示。

图5 上导上扩式反井钻进示意

Fig.5 Raise boring rig drilling with upward guide hole and upward expansion hole

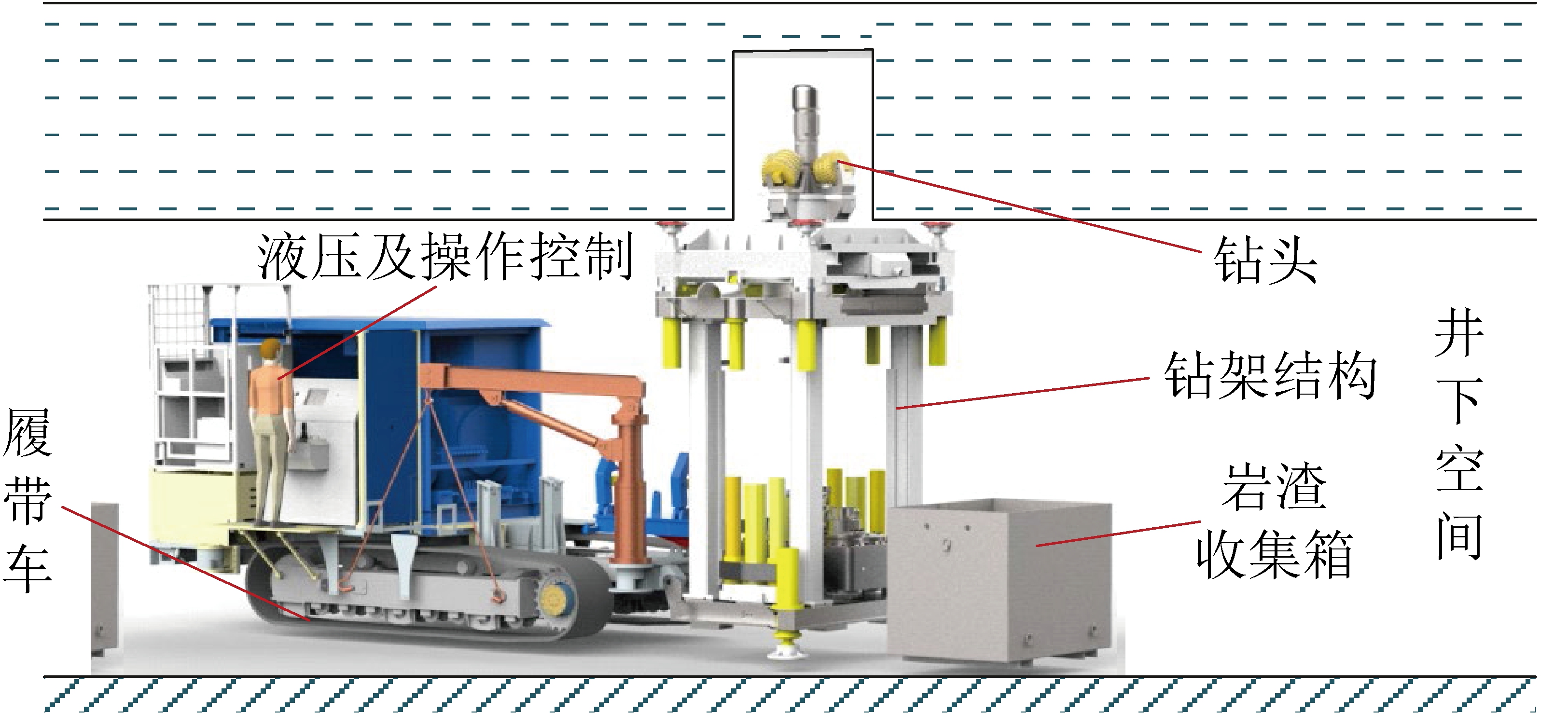

1.2.4 直接上钻式反井钻机钻井

反井机械设备(上向反井钻机)布置在反井下水平空间,没有导孔,直接采用反井钻机钻头由下水平全断面向上钻进,一次直接钻到井孔的设计荒径,岩渣依靠自重下落至下水平空间。直接上钻式反井钻进如图6所示。

图6 直接上钻式反井钻进示意

Fig.6 Raise boring rig directly upward expansion hole

以上4种反井钻机钻进达到井筒设计荒径后,再根据井筒工程需求进行支护方式的确定与施工,最终形成井筒。其中,第一类下导上扩式反井钻机是应用最广泛、钻机结构样式最多、数量最庞大的一种钻机,也称为常规钻机,在不加额外说明的情况下,通常说的反井钻机仅指此种钻机。第一类下导上扩式反井钻机钻进与第二类上导下扩式反井钻机钻进与工艺相反。第一类下导上扩式反井钻机具备从上向下钻进小直径导孔和从下向上进行大直径扩孔钻进2种功能;反井钻机导孔钻进的工作方式和普通钻机相似,都采用由上向下的钻进方式,不同点在于反井钻机的导孔需要与下部巷道贯通;其次,反井钻机还需要由下向上扩孔钻进形成大直径井孔,导孔和下部巷道贯通后拆掉导孔钻头,更换扩孔钻头,通过反井钻机产生的拉力在钻具的重力和摩擦力后施加破岩钻压,同时在钻机旋转驱动的作用下,刀具破碎岩石并向上扩孔形成大直径反井。

相对于传统反井施工方法,反井钻机施工反井工程具有明显优势。首先将作业人员从劳动强度高、安全风险高的从作业环境中解放出来,从根本保证了反井作业人员的安全;其次,实现了反井钻井井下无人化和机械化施工,并逐渐取代了其他反井施工方法。近年来,随着反井钻井技术和装备的发展,破岩滚刀的材料性能和装备能力的提高,反井钻机钻头能够破碎从软到坚硬的所有岩石,并取得了在抗压强度高达300 MPa的岩体中较好的钻进效果,攻克了最大深度562 m,钻井直径5.3 m的反井钻井关键技术和装备制造的难题,应用范围从煤矿、金属矿山到水电、抽水蓄能电站、铁路/公路隧道通风井工程等地下井筒建设的拓展[9],从小直径小深度的立井井筒向大直径大深度立井和大倾角大深度斜井拓展;并且在一定程度上改变了地下工程井筒类工程的传统施工思维,反井钻机钻井技术实现了地下井筒工程建设机械化、自动化施工技术的重大突破。

2 反井钻井技术与装备发展历程

2.1 国外反井钻井技术与装备发展历程简述

反井钻机法最早于1949年由德国工程师赫尔·贝德(Herr Bade)提出并付诸实践[10],德国工程师贝德借鉴了吊罐法的反井施工工艺,并结合隧道掘进机技术,设计出第1台无钻杆反井钻进设备,如图7所示。该反井钻井设备施工工艺主要是将具有的旋转和推进功能钻头结构替代吊罐,利用提升绞车的钢丝绳提吊钻头,钻头下部连接电缆提供钻头旋转所需动力并进行钻进操控;由钻头上布置破岩滚刀实现钻进,从而代替了人工钻孔爆破破岩;上部绞车提吊钻头上升,实现变换油缸推进行程目的。该种设备工艺开创了机械破岩钻进反井先河,将工作人员从反井工作面解脱出来;该种反井钻井设备施工工艺的缺点是钻头需具备推进、旋转和支撑功能,在穿过不稳定地层时,支撑功能失效造成无法钻进。

图7 第1台无钻杆反井钻机示意

Fig.7 Schematic diagram of the first raise boring machine

1960年英格索兰阿克(Akirk)设计制造了一套类似贝德和坎农钻机的反井钻进系统[10],其与贝德钻机主要区别在于扩孔钻头上部进入导孔的部分可以支撑在导孔孔帮上,承受钻进破岩产生的反转矩作用,扩孔钻进时可由上部电缆控制钻头旋转。

1962年美国罗宾斯公司研制了第1台有钻杆的反井钻机-31R型反井钻机(如图8所示),形成了真正意义上的现代反井钻机,并取得相应的反井钻机专利[11-12]。与贝德无钻杆反井钻机不同的是钻头由钻杆驱动并传递推力,钻头上不再需要动力驱动旋转和施加破岩钻压。31R型反井钻机从上向下钻进导孔,导孔直径为170 mm,导孔钻头采用石油系统常用的牙轮钻头;导孔和下部巷道贯通后,拆除导孔钻头并连接扩孔钻头,然后,由下向上扩孔钻进,形成扩孔直径为1.0 m的反井。扩孔钻头上布置6把双支点滚刀破岩,初期采用的滚刀刀齿为齿面硬化的铣齿结构,在破碎岩石钻进过程中耐磨性差,刀具消耗量大,需要经常更换,且更换滚刀需要下放钻杆至下水平空间,降低了钻进效率。后期通过借鉴镶齿三牙轮钻头结构,研发出了碳化钨硬质合金镶齿的破岩滚刀,滚刀寿命大幅提升。31R型反井钻机将钻进导孔的钻机设计成具有既能向下钻进又能向上钻进,并采用油缸直接提升动力头的方式,动力头直接连接钻杆并驱动钻头旋转破岩,这也是目前石油和地质钻机所采用的顶驱钻机的雏形。

图8 首台31R型反井钻机示意

Fig.8 Schematic of the first type 31R raise boring machine

美国罗宾斯公司研制的31R型反井钻机在反井施工的历史上具有里程碑式的意义,极大地促进了反井钻机和反井钻井技术工艺的发展[13]。之后世界上发达国家采矿和机械制造企业,如美国罗宾斯(Robbins)、美国英格索兰(Ingersoll land)、德国维尔特(Wirth)、芬兰塔姆洛克(Tamrock)、瑞典阿特拉斯(Altas)、日本矿研株式会社(Koken)等公司,在此基础上先后研制生产多种类型的反井钻机,且大多数反井钻机钻进工艺与31R型反井钻机钻进工艺相同,只是钻机和钻具的具体结构形制有所不同。

20世纪80年代,德国图尔马克公司(TURMAG)曾研制EH-1200型上导下扩式反井钻机,采用先由下向上钻进导孔,再分2次由上而下进行扩孔钻进,扩孔时钻具的自重可增加有效破岩压力,另外,钻孔和扩孔时都配有钻杆稳定器,以保持沿既定井筒轴线方向钻进。该设备在煤系地层的页岩、砂岩和砂页岩等抗压强度较低的岩石中钻进深度可达250 m,导孔直径215.9 mm,钻进扩孔直径为1 200 mm;在较为松软地层中扩孔直径可达1 600 mm。但由于其排渣方式、钻进能力以及复杂的钻具和操作工艺的影响,该设备及其工艺的推广应用受到限制。此外,瑞典SANDVIK、美国ATLAS、TAMROCK、德国WIRTH、日本KOKEN、INDAU等公司也相继研发了反井钻机及其适用的工艺,其中德国WIRTH公司的HG380型反井钻机施工了深度1 260 m,扩孔直径7.1 m的反井,目前这依然是反井钻机钻井的世界纪录。

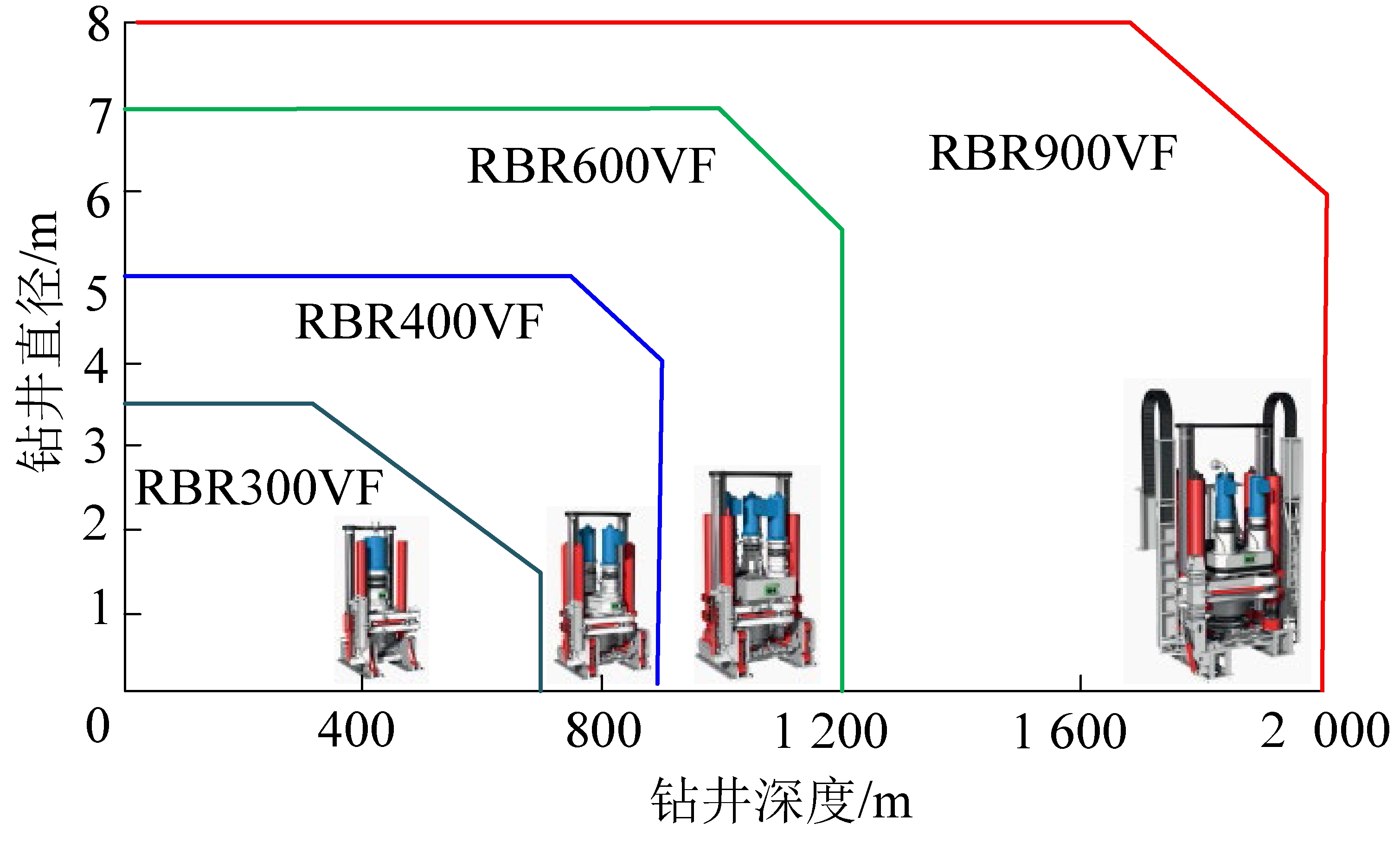

目前,德国海瑞克(Hherrenknecht)、加拿大雷德帕斯(Redpath)、澳大利亚特瑞泰克(Terratec)一直在致力于反井钻机和反井技术研发。其中,德国海瑞克公司开发的反井钻机(RBR,Raise Boring Rig)RBR300~900VF系列,如图9所示,设计钻井深度可达2 000 m,扩孔刀盘的直径范围为1~8 m;能够对扩孔刀盘的钻杆上的载荷进行实时监测,钻杆上的载荷数据实时传送给钻机操作员,以优化机器的钻进参数[14];模块化设计,设备外形紧凑,在施工场地狭窄的情况下仍能灵活应对,适用于地下工程领域中的反井钻井。

图9 德国海瑞克公司研发的反井钻机

Fig.9 Raise boring rigs developed by Herrenknecht of Germany

2.2 我国反井钻井技术与装备发展历程

改革开放以来,我国经济发展增速迅猛,矿物资源和能源的需求与日俱增,地下工程建设大力发展的需求带动下,促使了我国反井钻井技术的发展。

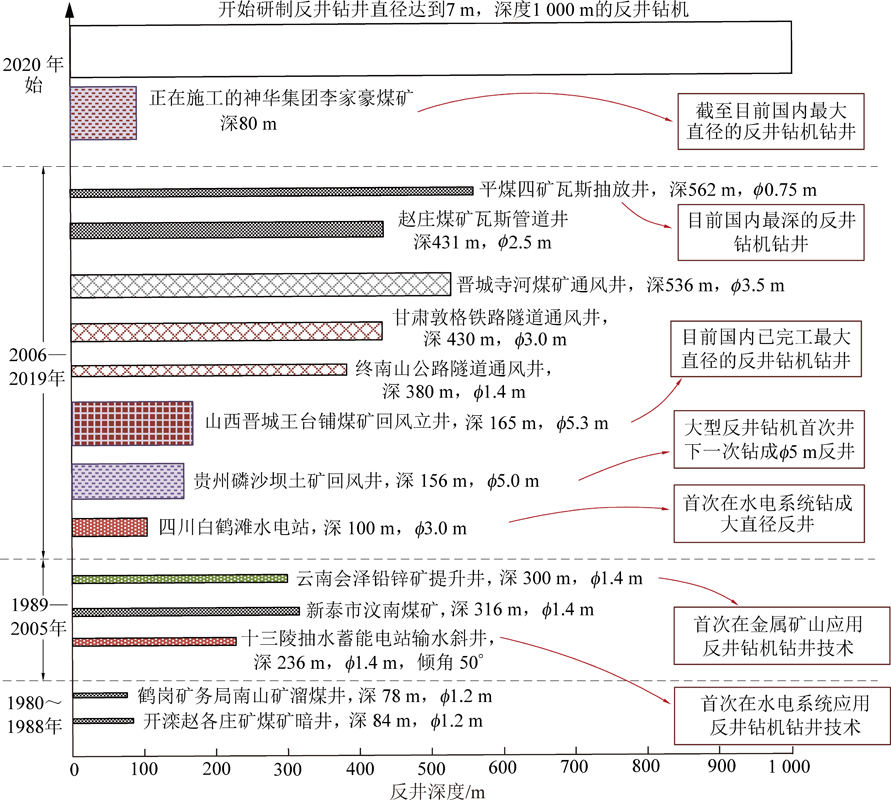

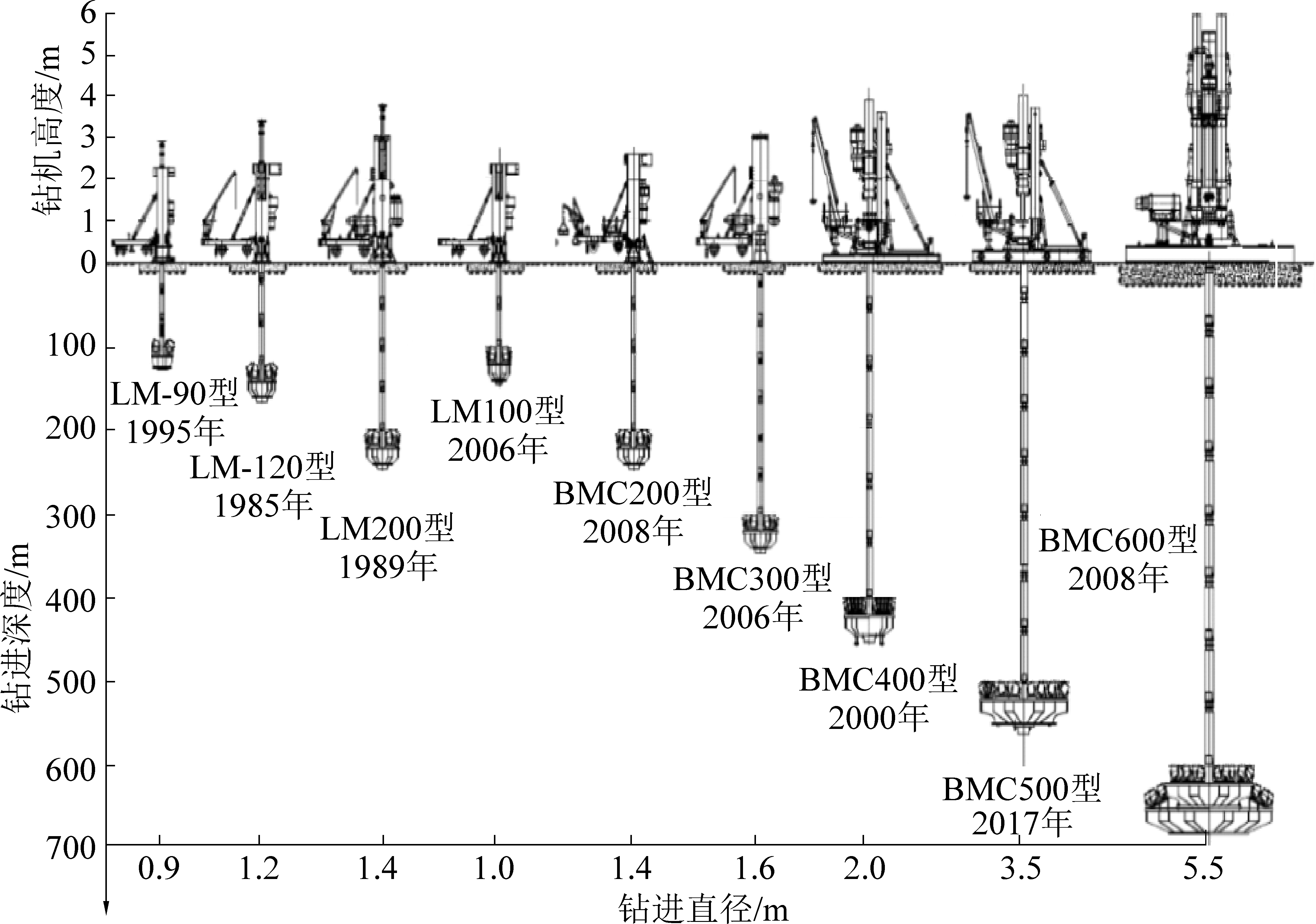

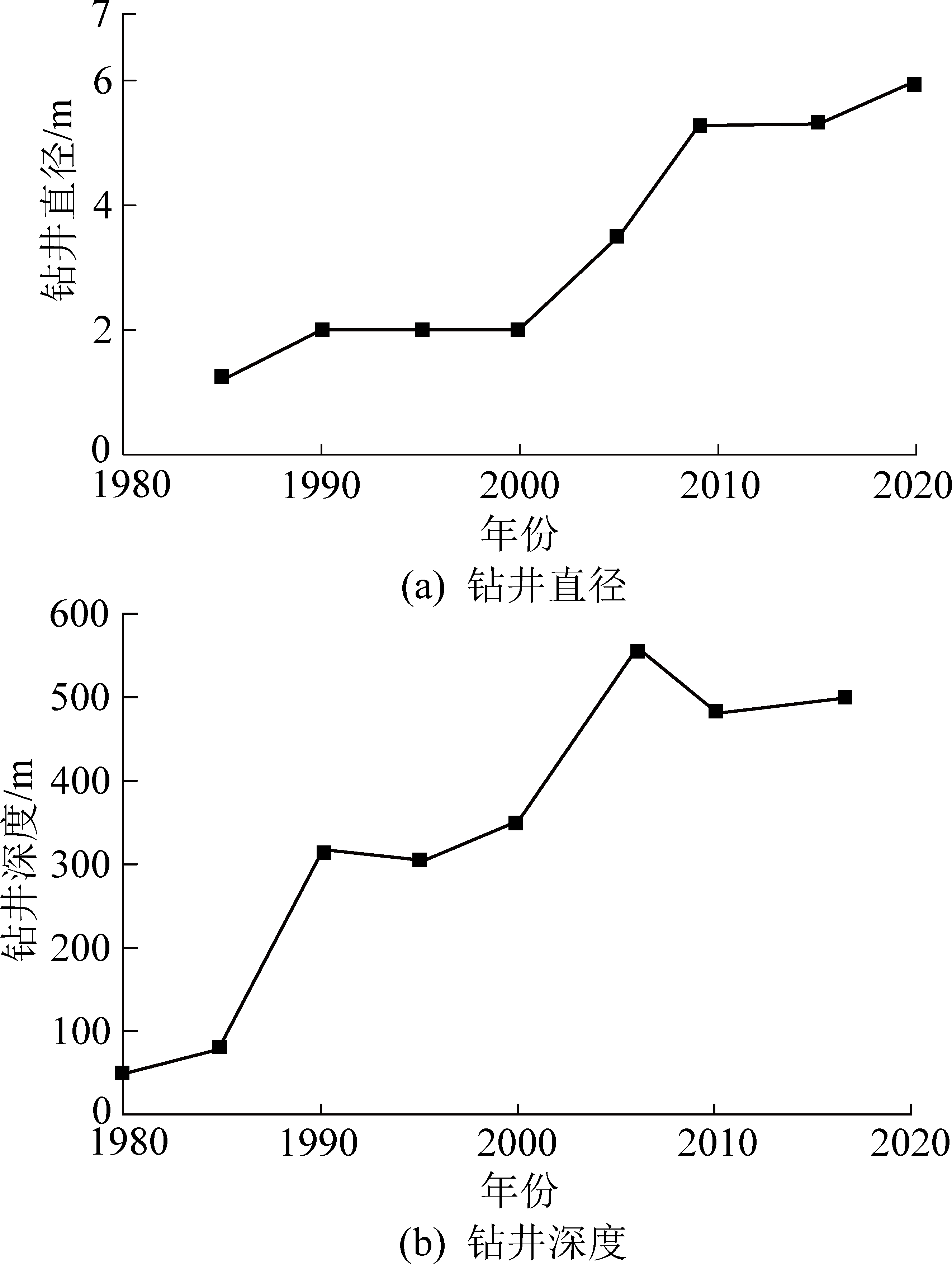

本节将以时间为轴线,介绍自1980年至今我国反井钻井技术与装备研发及其工程应用情况。我国反井钻机钻井技术与装备的发展与典型工程案例对照如图10所示。自20世纪80年代初,我国反井钻机及反井钻井施工技术与装备的发展主要经历了小型反井钻机钻井研发、反井钻机钻井技术与装备发展阶段、大型反井钻机钻井技术与装备成熟和反井钻机钻井技术与装备阶跃4个主要阶段。

图10 我国反井钻机钻井发展与典型工程案例对照

Fig.10 Comparison of development and typical engineering cases of raise boring in China

2.2.1 小型反井钻机钻井研发阶段

1980—1988年,为矿山小型反井钻井研发阶段。在“七五”国家科技攻关项目支持下,并借鉴钻井法和国外经验基础上,针对当时煤矿井下煤仓、暗井、溜煤眼等反井工程普遍采用木垛反井法施工导致的事故频发、作业人员伤亡严重的安全问题,煤炭科学研究总院北京建井所研制了LM-120型反井钻机,并在开滦赵各庄煤矿完成井下工业性试验,最大钻进深度达到80 m。其中“LM”代表为溜煤用反井钻机,120为设计钻井深度120 m,也可理解为扩孔直径120 cm;采用整体框架式主机结构、液压马达驱动、液压油缸推进,将石油API标准钻铤经改进作为反井钻机钻杆,解决了井下暗井、矿仓和溜煤眼等软岩、小直径和浅孔施工的难题[15]。此阶段内反井钻机主要以钻进小直径(1.0~1.5 m),深度小于100 m井孔,并逐渐形成了以反井钻机钻进导井,再采用钻爆法扩大井孔与进行井壁支护的井下大直径反井工程施工工艺。同期,煤炭科学研究总院南京煤研所研制了ATY-1500型反井钻机。

2.2.2 反井钻井钻井技术与装备发展阶段

1989—2005年,为反井钻井技术与装备的发展阶段。通过对反井钻机材料性能和装备性能的研究,反井钻机的转矩、推力、拉力等钻进技术参数得以提高,其破岩滚刀适用从软岩到中硬岩体中的破岩钻进,反井钻机导孔钻进、偏斜控制、地层处理等技术也相应的提高,反井钻机技术与装备得以迅速发展,同时应用范围也逐渐扩大。

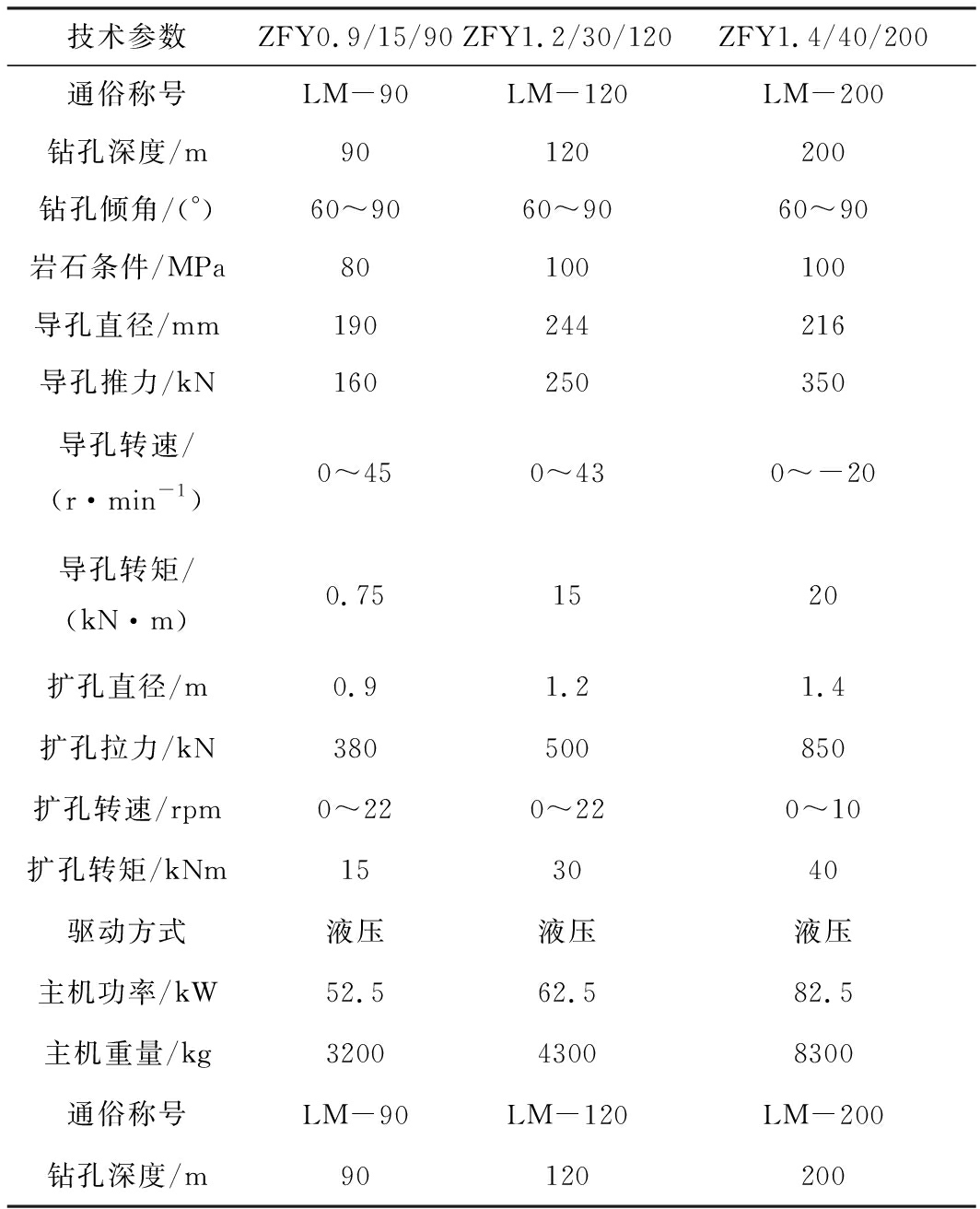

1)硬岩反井钻机。1989年,由煤炭科学研究总院北京建井所设计,并由江苏省苏南煤矿机械厂制造了LM-200型反井钻机,钻井深度达200 m、直径为1.4 m;以及能够钻进斜井的LM-90型反井钻机,钻井深度90 m、直径0.9 m。此阶段主要用于煤矿井下的反井钻机技术参数,见表1。

表1 井下反井钻机主要技术参数

Table 1 Ma in technical parameters of raise boring rig used in the mine

技术参数ZFY0.9/15/90ZFY1.2/30/120ZFY1.4/40/200通俗称号LM-90LM-120LM-200钻孔深度/m90120200钻孔倾角/(°)60~9060~9060~90岩石条件/MPa80100100导孔直径/mm190244216导孔推力/kN160250350导孔转速/(r·min-1)0~450~430~-20导孔转矩/(kN·m)0.751520扩孔直径/m0.91.21.4扩孔拉力/kN380500850扩孔转速/rpm0~220~220~10扩孔转矩/kNm153040驱动方式液压液压液压主机功率/kW52.562.582.5主机重量/kg320043008300通俗称号LM-90LM-120LM-200钻孔深度/m90120200

反井钻机在初期主要用于钻凿垂直地面的井孔,为拓展其应用范围,1992年开始尝试利用反井钻机钻凿斜井工程。在煤矿为减少巷道掘进工作量,利用大倾角斜井联接2个生产水平,作为高效通风井的功能,并首先在山西横河煤矿钻成倾角60°的通风暗井。同时,随着我国大规模开展抽水蓄能电站建设,需要施工大量的压力管道工程,压力管道多采用斜井方式布置,斜井的倾角一般50°~75°。1992年在国家重点工程北京十三陵抽水蓄能电站建设中首次应用了改造后的LM-200型反井钻机施工竖井和斜井,完成2条长度分别为203 m和236 m、直径1.4 m的,倾角为50°的大倾角长距离的压力管道斜井,其偏斜率仅为1.41%,反井钻机钻井被誉为“水电系统中具有突破性技术变革的施工”[16],这也为反井钻机在斜井施工应用做了开辟性的工作。随着定向钻进技术的不断研究和发展,斜井的偏斜率大大降低,其应用范围逐渐增加,随后以反井钻机作为钻进压力管道斜井导井的重要装备和工艺,先后在泰山、宜兴、琅哪山、蒲石河、张河湾、西龙池、丰宁等多个抽水蓄能电站的竖井/斜井压力管道施工中成功应用,以及大朝山、龙滩、小湾、达拉河、芹山、马鹿塘、引子渡、三峡、溪洛渡、向家坝、白鹤滩、乌东德等几十座国内大型电站建设中应用了反井钻机钻井工艺。

2003年开始将反井钻机技术应用于金属矿山井筒建设,并首次在云南会泽铅锌矿应用LM-200型反井钻机钻进提升井,钻成深度300 m,直径1.4 m的井筒延伸。此后,在河北黑龙山铁矿、迁安红石崖铁矿、首钢杏山铁矿、山西峨口铁矿等矿山的坚硬岩石中钻成多条竖井和斜井。2004年在马来西亚巴贡电站应用反井钻机钻井工艺完成了8条竖井。之后又在马来西亚沐偌电站、哈萨克斯坦玛依拉电站、巴基斯坦尼鲁姆·杰卢姆电站、赞比亚卡里巴电站、老挝南立电站、厄瓜多尔TP电站和索保特-普拉多拉水电站[17]、津巴布韦卡里巴电站等电站应用反井钻机钻进竖井或斜井,反井钻机钻井技术成功迈出国门,在国际反井钻井领域占有重要地位。

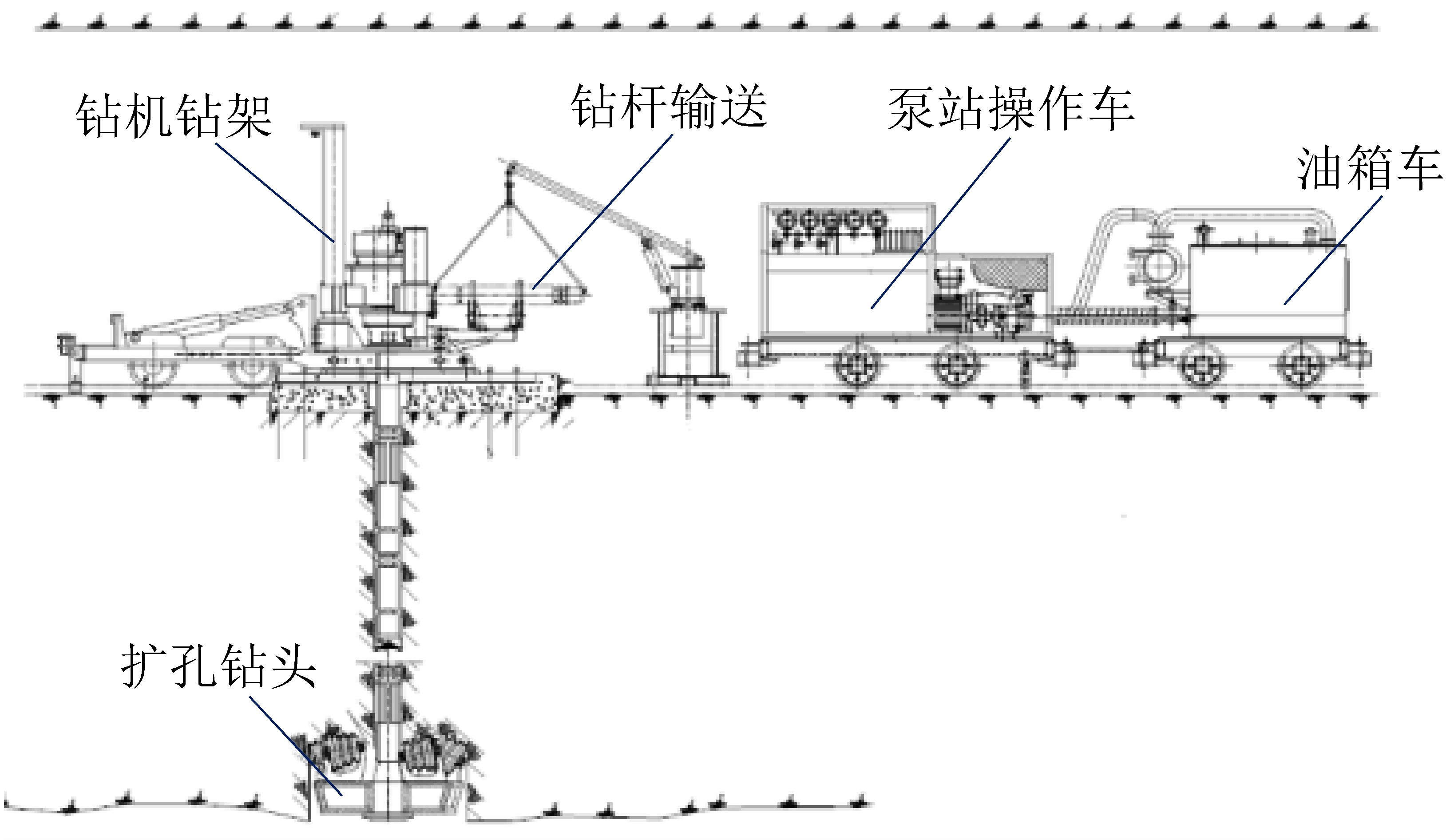

2)低矮型反井钻机。低矮型反井钻机是指钻进施工时钻机钻架的工作高度较低,能够在一般井下巷道内直接钻进的反井钻机,也是为井下条件设计的一类反井钻机。普通钻机的推进油缸伸出到最大行程位置时是钻机的最大工作高度[18],因此,采用降低油缸高度实现钻机高度的降低。在参考了美国罗宾斯公司圆柱形内支撑钻架结构的基础上,煤炭科学研究总院南京研究所和山东矿山机械厂共同研制了ZFYD1200、ZFYD1500和ZFYD2500低矮型反井钻机,其中ZFYD2500低矮型反井钻机为当时国内最大直径的反井钻机,钻井深度可达100 m,直径2.5 m,并于1995年在兖州矿务局南屯煤矿的反井工程中应用。双伸缩油缸推进低矮型反井钻机如图11所示。

图11 双伸缩油缸推进低矮型反井钻机示意

Fig.11 Double telescopic cylinder propels the low-slung raise boring rig

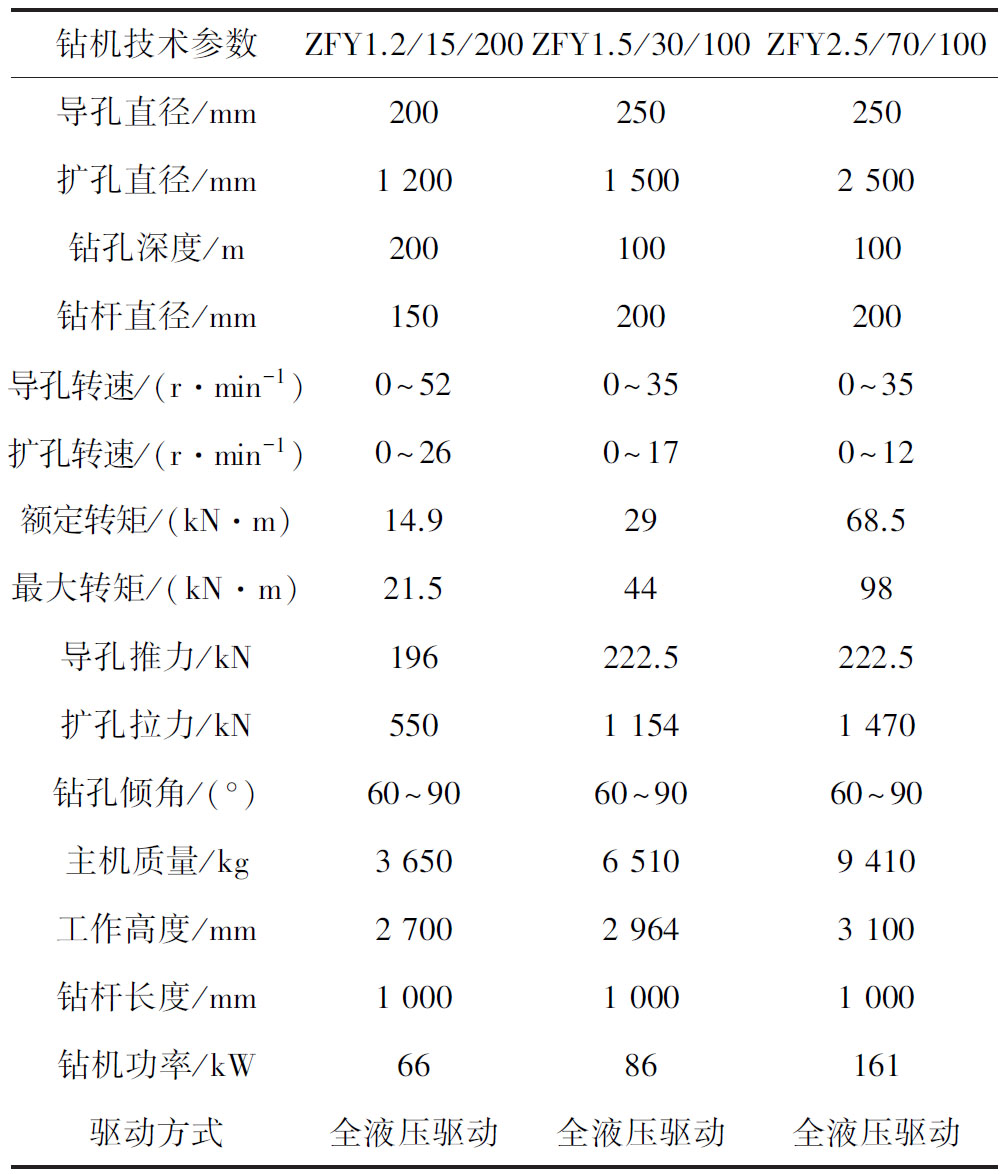

低矮型反井钻机采用两柱三缸结构形式,以2根导向支撑圆柱作为钻架主体结构,承受钻进过程中钻头与岩石相互作用产生的反力和反转矩,且3根推进油缸同步推进[19,20]。为了降低钻机的工作高度,钻机的推进油缸采用伸缩式套筒油缸,适用有效长度为0.8~1.0 m的钻杆,钻机的工作高度在3.0 m左右。因此,在一般煤矿巷道内施工反井时,不再需要对钻机安装位置的巷道进行挑顶开挖便可以直接进行反井钻进施工,缩短了反井钻机施工准备时间,提高了反井施工位置的巷道稳定性。低矮性反井钻机主要技术参数见表2。

表2 低矮型反井钻机主要技术参数

Table 2 Ma in technical parameters of low-slung raise boring rig

钻机技术参数ZFY1.2/15/200ZFY1.5/30/100ZFY2.5/70/100导孔直径/mm200250250扩孔直径/mm1 2001 5002 500钻孔深度/m200100100钻杆直径/mm150200200导孔转速/(r·min-1)0~520~350~35扩孔转速/(r·min-1)0~260~170~12额定转矩/(kN·m)14.92968.5最大转矩/(kN·m)21.54498导孔推力/kN196222.5222.5扩孔拉力/kN5501 1541 470钻孔倾角/(°)60~9060~9060~90主机质量/kg3 6506 5109 410工作高度/mm2 7002 9643 100钻杆长度/mm1 0001 0001 000钻机功率/kW6686161驱动方式全液压驱动全液压驱动全液压驱动

此外,这一阶段内北京建井研究所研制的LM系列钻机和ZD2.0/400型强力反井钻机、南京煤研所研制的AF系列钻机、长沙矿山研究院研制的ATY系列钻机,以及从美国引进的83RM-HE型和从芬兰引进的RHINO1000型钻机均为下导上扩式反井钻机;从德国引进的P/EH1200型钻机为上导下扩式反井钻机;煤炭科学研究总院重庆分院研制的ZOQ100/100型和苏联飞箭-77为无导孔上扩式反井钻机。

2.2.3 反井钻机钻井技术与装备成熟阶段

2006—2019年,为反井钻机钻井技术与装备成熟阶段。随着反井钻机钻井向其他领域拓展,金属矿山、水力发电站、抽水蓄能电站等工程中竖井和斜井穿过地层岩石大部分为处于火成岩或变质岩,岩石坚硬单轴抗压强度高(煤系地层岩石的单轴抗压强度小于100 MPa,而火成岩的岩石抗压强度大部分超过150 MPa,最高可达到300 MPa),且石英含量大磨蚀性强;当时已有的煤矿井下钻机在地下硬岩条件下钻进施工时,辅助工作量大,钻进效率低。针对坚硬岩石条件下直接采用煤矿井下用反井钻机,其支撑结构受力复杂以及钻机装备能力低导致钻进参数不合理、破岩滚刀寿命低、钻进效率和经济性差等问题,北京中煤矿山工程公司有针对性地研发了新型锯齿形钻杆丝扣联结、多油缸推进、多马达驱动等反井钻机钻进关键技术,研制了能够适合在更加坚硬岩石中高效率钻进的大直径BMC系列反井钻机[21-22],使得反井钻机能在不同类型岩石的岩石中高效钻进,满足了地下工程建设和矿产资源开发等不同领域中反井钻机钻井的工程需求,达到了扩孔直径0.75~5.00 m,钻井深度90~600 m的反井,钻进抗压强度达到300 MPa的极硬岩石的能力,反井钻机装备性能得到大幅度提高,反井钻机适用范围得到进一步拓展。

2006年北京中煤矿山工程有限公司(煤炭科学研究总院建井分院)在LM-200型反井钻机基础上研制了BMC 300型反井钻机[23],用能够实现一次最大扩孔直径1.52 m,最大深度300 m的反井,并在四川省溪洛渡水电站管道井的建设中应用[24],实现了单条最大钻进深度213.1 m,直径1.4 m。2006年,将BMC200型反井钻机在河南平煤集团四矿瓦斯抽放井钻井中应用,钻孔直径0.75 m,深度562 m,截至目前这依然是我国反井钻机钻进的钻成的最深的反井工程。2009年在亚洲最长的陕西终南山公路隧道采用BMC300钻成2条通风竖井导井[25],钻井深度分别为393 m和170 m,直径均为3.5 m。随后在湖南邵怀高速公路雪峰山隧道、福建漳永高速官田隧道等高速公路隧道通风竖井建设中应用了反井钻机钻井工艺。北京中煤矿山工程有限公司随后又研制了BMC400(ZFY3.5/400)电控型反井钻机,并于2009年9月在山西晋煤集团寺河煤矿完成深度267 m、直径2.5 m和深度269 m、直径3.5 m两个通风井,平均导孔钻进速度为0.62 m/h,平均扩孔钻进速度为0.48 m/h,钻孔综合偏斜率0.26%,是当时国内已完成的一次性扩孔直径最大的反井工程。

以水电站压力管道斜井为例[26],其调压井深度一般小于50 m,直径在5~20 m,通过钻进直径1.0~2.0 m的反井作为导井,然后,经过1次或2次扩挖达到所需要的井筒断面尺寸。在大型硬岩反井钻机技术参数设计和装备研发过程中针对一些小型反井钻机主要用作深度较小导井,需要再进行爆破扩挖施工的井筒,其工序复杂和工期长的问题,攻克了深度400 m的大直径井筒一次扩孔成井技术,实现一次扩孔直径达到3.0~5.0 m,可直接用作大断面井筒的一次扩挖或小断面井筒的反井钻机一次钻进成井。硬岩反井钻机主要包括2种类型,一种是全液压驱动反井钻机,另一种为电控型反井钻机。为了降低钻机造价并提高钻机适用性,钻孔直径小于2.0 m,钻井深度小于200 m的反井,一般采用液压驱动的方式进行反井钻机钻进,包括BMC100、BMC200和BMC300三种型号。此外,用作导井钻进的也多为液压驱动反井钻机。

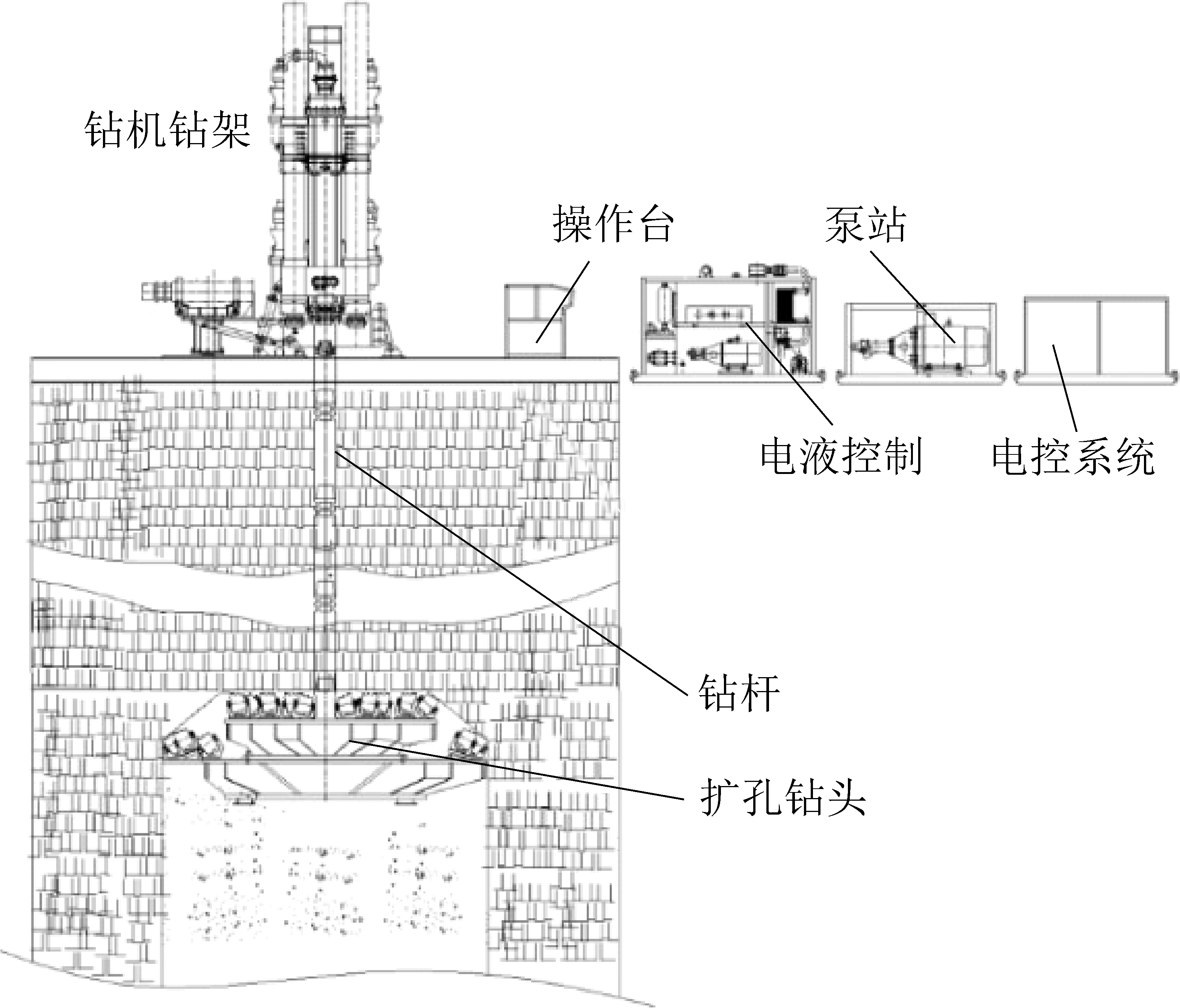

2008年,在国家科技部科研院所技术开发研究专项资金项目的资助下,煤炭科学研究总院建井研究分院进行了“大直径煤矿风井反井钻井技术及装备”研究,研发了BMC600型(ZFY5.0/450/600)反井钻机装备(图12),可施工最大直径5.0 m,最大深度600 m反井,在抗压强度达到300 MPa的极硬岩石中具有较好的钻进能力[27-28]。BMC600型反井钻机采用了先进的电液自动控制系统、数字化参数监测系统、事故预防系统等技术。电液控制一般用作硬岩反井钻机,由于大型反井钻机液压系统所需的流量大、压力高,直接操纵难度增加,而采用电液控制可以实现对系统阀件和油泵流量的精确控制,达到降低系统能量损失目的。

图12 BMC600型电液控制硬岩反井钻机钻井示意

Fig.12 BMC600 type electrohydraulic controlled raise boring rig for hard rock

2009年,将BMC600型反井钻机在山西晋煤集团王台铺煤矿风井钻进中应用,钻井直径5.3 m,钻进深度168.0 m,截至目前,这依然是目前我国反井钻机钻井已完成的最大直径反井。2014年,BMC600大型反井钻机应用在白鹤滩电站建设中[29],在坚硬的玄武岩中一次钻成直径3.5 m,深度100.0 m左右的通风井等工程,这是水电系统首次钻成大直径孔。

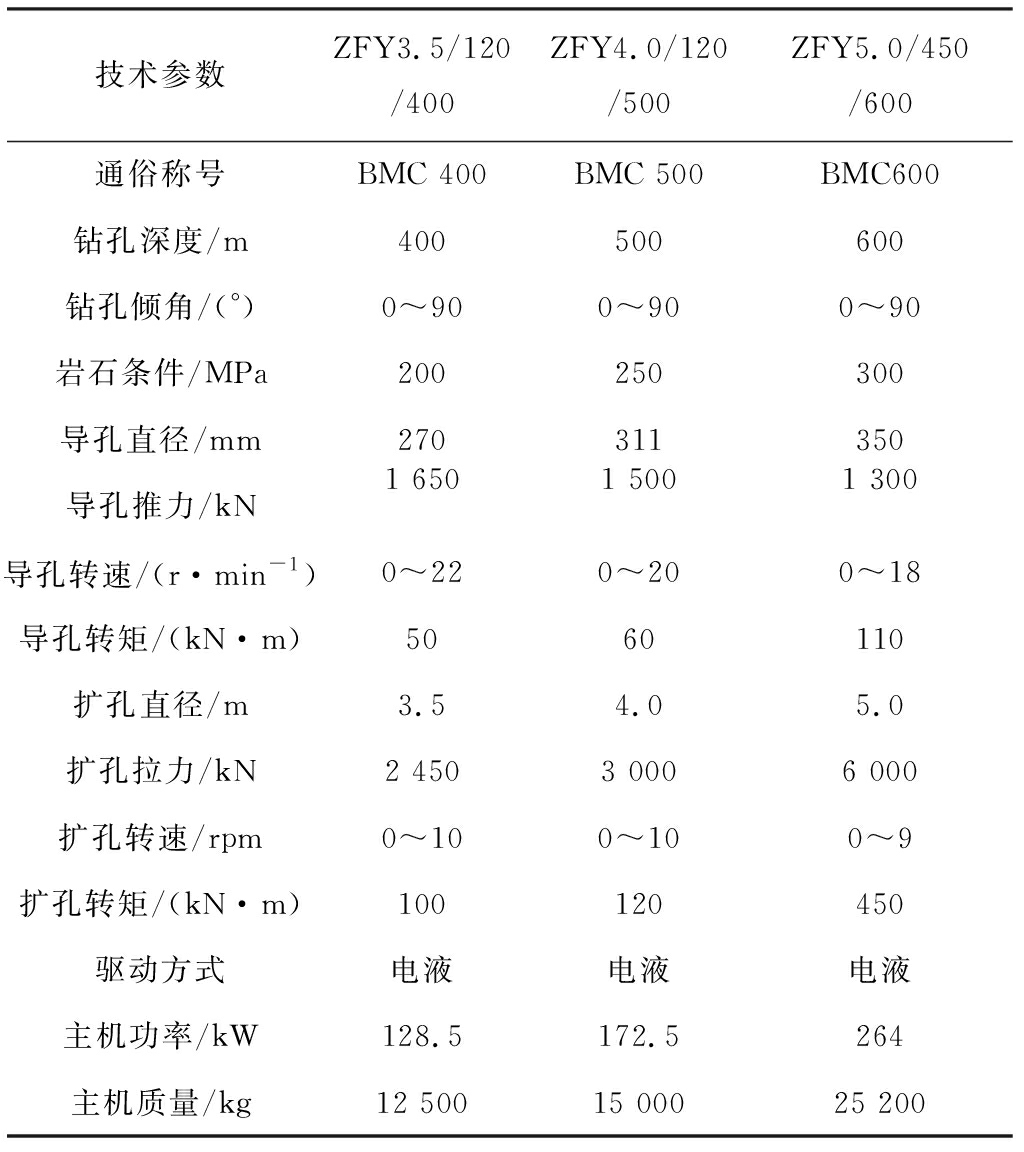

2015年,在贵州开阳磷矿采用BMC600型反井钻机施工,一次扩孔钻进成井直径5.0 m,钻进深度为156.0 m,这也是国内第一条井下5.0 m大直径反井。2017年,甘肃敦格铁路当金山隧道通风竖井采用BMC600反井钻机施工反井钻井达深度430 m,直径3.0 m,这是我国铁路领域第一座采用反井法施工的竖井,也是国内最深的一次扩孔钻进成井的大直径深竖井工程。硬岩反井钻机的主要技术参数见表3。

表3 硬岩用系列反井钻机主要技术参数

Table 3 Ma in technical parameters of a series of raise boring rig for hard rock

技术参数ZFY3.5/120/400ZFY4.0/120/500ZFY5.0/450/600通俗称号BMC 400BMC 500BMC600钻孔深度/m400500600钻孔倾角/(°)0~900~900~90岩石条件/MPa200250300导孔直径/mm270311350导孔推力/kN1 6501 5001 300导孔转速/(r·min-1)0~220~200~18导孔转矩/(kN·m)5060110扩孔直径/m3.54.05.0扩孔拉力/kN2 4503 0006 000扩孔转速/rpm0~100~100~9扩孔转矩/(kN·m)100120450驱动方式电液电液电液主机功率/kW128.5172.5264主机质量/kg12 50015 00025 200

截至目前,我国已经形成了具有自主知识产权的各类反井钻机,例如北京中煤矿山工程有限公司研制的BMC90、BMC100、BMC200、BMC300、BMC400、BMC500、BMC600型系列反井钻机,最大拉力为6 000 kN,最大额定转矩300 kN·m,最大转矩450 kN·m,能够满足岩石抗压强度310 MPa以上的硬岩地层中钻进,可钻进导孔直径最大350 mm,扩孔直径5.0 m、最大深度600 m;以及山东济宁卓力工矿设备有限公司生产的ZFY0.9/90(LM-90)、ZEY1.2/120(LM-120)、ZFY1.4/200(LM-200)、ZFY1.8/250(LM-250)、ZFY1.4/300(LM-300)、ZFY2.0/400(LM-400)型系列反井钻机和TYZ系列、AT系列天井钻机等等。部分国产系列反井钻机钻井深度和直径对照如图13所示。

图13 部分国产系列反井钻机钻井深度和直径对照

Fig.13 Comparison of drilling depth and diameter of domestic series raise boring rigs

2.2.4 反井钻机钻井技术与装备阶跃期

2020年始,将成为反井钻机钻井技术与装备的阶跃阶段。我国深部科学探索和资源开发已全面进入千米以深[30,31],“向地球深部进军”是未来地下工程领域大势所趋,且2019年第二十一届中国科协年会发布了20个对科学发展具有导向作用、对技术和产业创新具有关键作用的前沿重大科学问题和工程技术难题,其中第19项为“千米级深竖井全断面掘进技术”[32]。因此反井钻机钻井作为一项“打井不下井”的全断面钻井技术亟待攻克深部复杂岩体高效破岩、可靠性钻架稳定控制、精准钻进和智能化电控系统等一系列关键技术。

2020年,北京中煤矿山工程有限公司正在施工的神华集团李家豪煤矿反井深度80.0 m,直径6.0 m,是目前国内正在施工的最大直径反井。2020年5月北京中煤矿山工程有限公司与宁夏天地奔牛集团有限公司联合启动宁夏回族自治区重大科技项目“千米级大直径智能化反井钻机研制”,旨在研制钻井深度达千米,扩孔直径达7.0 m的智能化反井钻机,将实现反井钻机工作过程全自动化和远程安全操作。

综上所述,我国反井钻机在施工能力、机械化和自动化程度等方面达到世界先进的水平,且随着大数据分析、智能化控制、物联网技术等新一代科技的快速发展与创新应用,必将推动我国反井钻井自动化、智能化水平的提高,将更有效地解决煤矿、金属矿山、水利水电、铁路和公路隧道等地下工程建设中建井难题,并在地下核原料开采、地下储气、储油硐室和军事等工程建设中发挥重要作用。

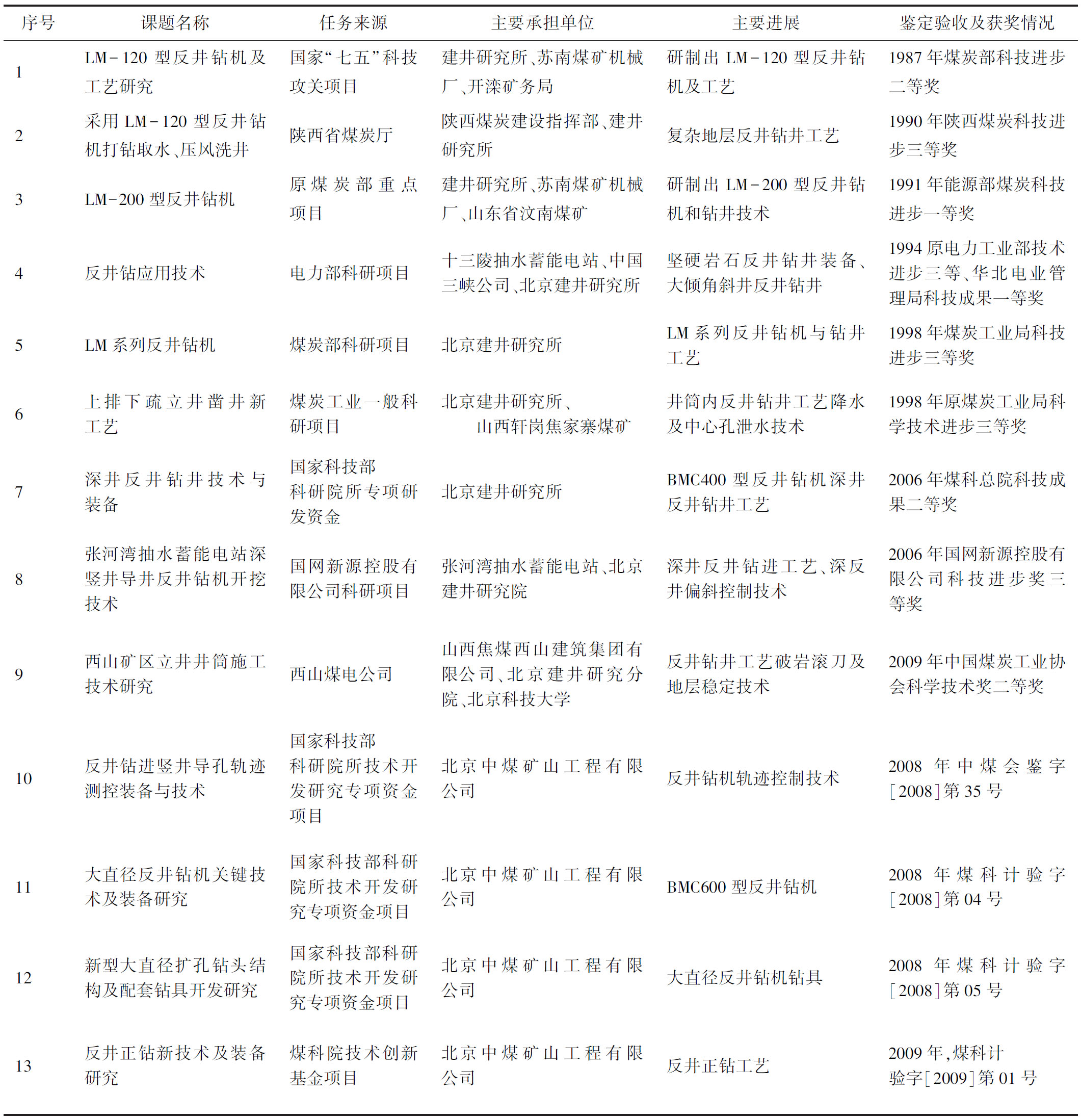

2.3 重要科研项目

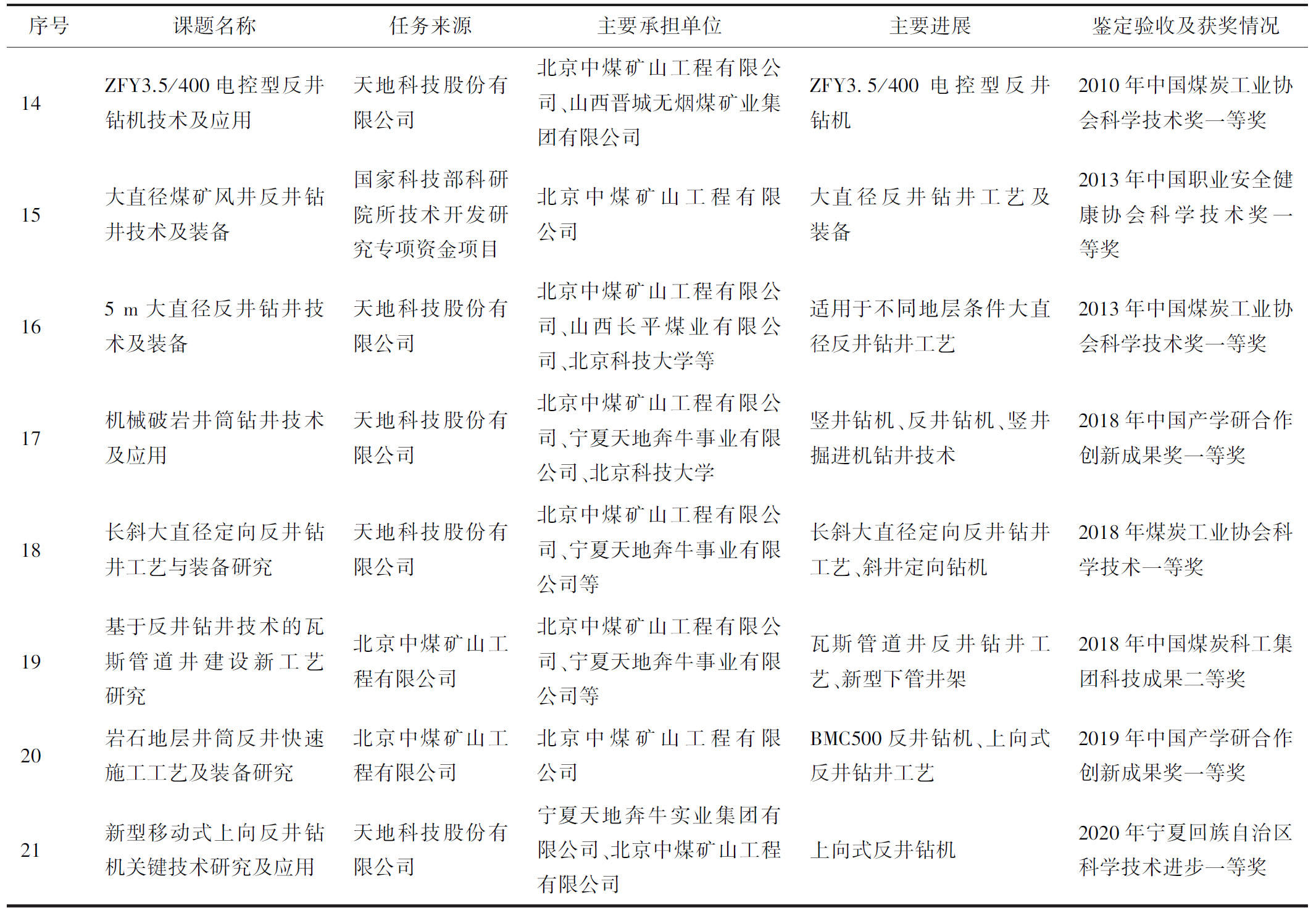

随着我国反井钻机钻井技术与装备的持续创新发展,在国家科技项目资助和企业合作的条件下,开展了反井钻机钻井装备性能科研攻关和工程应用,取得了一系列创新性成果,形成了以机械破岩为核心的反井钻机钻井技术、装备和工艺体系。据不完全统计,反井钻机钻井领域获批科研项目包括“七五”科技攻关、科技部专项资金、十二五“863”项目等共计27项,其中省部级以上项目15项;获得省部级科技奖一等奖9项,二等奖2项,三等4项。由篇幅限制,本文列出了部分反井钻井技术装备研究的重要科研(获奖)项目,见表4。

表4 部分反井钻井技术装备研究重要科研(获奖)项目统计

Table 4 Statistics of some important research (award)projects in raise drilling technology and equipment research

序号课题名称任务来源主要承担单位主要进展鉴定验收及获奖情况1LM-120型反井钻机及工艺研究国家“七五”科技攻关项目建井研究所、苏南煤矿机械厂、开滦矿务局研制出LM-120型反井钻机及工艺1987年煤炭部科技进步二等奖2采用LM-120型反井钻机打钻取水、压风洗井陕西省煤炭厅陕西煤炭建设指挥部、建井研究所复杂地层反井钻井工艺1990年陕西煤炭科技进步三等奖3LM-200型反井钻机原煤炭部重点项目建井研究所、苏南煤矿机械厂、山东省汶南煤矿研制出LM-200型反井钻机和钻井技术1991年能源部煤炭科技进步一等奖4反井钻应用技术电力部科研项目十三陵抽水蓄能电站、中国三峡公司、北京建井研究所坚硬岩石反井钻井装备、大倾角斜井反井钻井1994原电力工业部技术进步三等、华北电业管理局科技成果一等奖5LM系列反井钻机煤炭部科研项目北京建井研究所LM系列反井钻机与钻井工艺1998年煤炭工业局科技进步三等奖6上排下疏立井凿井新工艺煤炭工业一般科研项目北京建井研究所、山西轩岗焦家寨煤矿井筒内反井钻井工艺降水及中心孔泄水技术1998年原煤炭工业局科学技术进步三等奖7深井反井钻井技术与装备国家科技部科研院所专项研发资金北京建井研究所BMC400型反井钻机深井反井钻井工艺2006年煤科总院科技成果二等奖8张河湾抽水蓄能电站深竖井导井反井钻机开挖技术国网新源控股有限公司科研项目张河湾抽水蓄能电站、北京建井研究院深井反井钻进工艺、深反井偏斜控制技术2006年国网新源控股有限公司科技进步奖三等奖

续表

序号课题名称任务来源主要承担单位主要进展鉴定验收及获奖情况14ZFY3.5/400电控型反井钻机技术及应用天地科技股份有限公司北京中煤矿山工程有限公司、山西晋城无烟煤矿业集团有限公司ZFY3.5/400电控型反井钻机2010年中国煤炭工业协会科学技术奖一等奖15大直径煤矿风井反井钻井技术及装备国家科技部科研院所技术开发研究专项资金项目北京中煤矿山工程有限公司大直径反井钻井工艺及装备2013年中国职业安全健康协会科学技术奖一等奖165 m大直径反井钻井技术及装备天地科技股份有限公司北京中煤矿山工程有限公司、山西长平煤业有限公司、北京科技大学等适用于不同地层条件大直径反井钻井工艺2013年中国煤炭工业协会科学技术奖一等奖17机械破岩井筒钻井技术及应用天地科技股份有限公司北京中煤矿山工程有限公司、宁夏天地奔牛事业有限公司、北京科技大学竖井钻机、反井钻机、竖井掘进机钻井技术2018年中国产学研合作创新成果奖一等奖18长斜大直径定向反井钻井工艺与装备研究天地科技股份有限公司北京中煤矿山工程有限公司、宁夏天地奔牛事业有限公司等长斜大直径定向反井钻井工艺、斜井定向钻机2018年煤炭工业协会科学技术一等奖19基于反井钻井技术的瓦斯管道井建设新工艺研究北京中煤矿山工程有限公司北京中煤矿山工程有限公司、宁夏天地奔牛事业有限公司等瓦斯管道井反井钻井工艺、新型下管井架2018年中国煤炭科工集团科技成果二等奖20岩石地层井筒反井快速施工工艺及装备研究北京中煤矿山工程有限公司北京中煤矿山工程有限公司BMC500反井钻机、上向式反井钻井工艺2019年中国产学研合作创新成果奖一等奖

2.4 反井钻井知识产权成果

2.4.1 期刊论文与专利

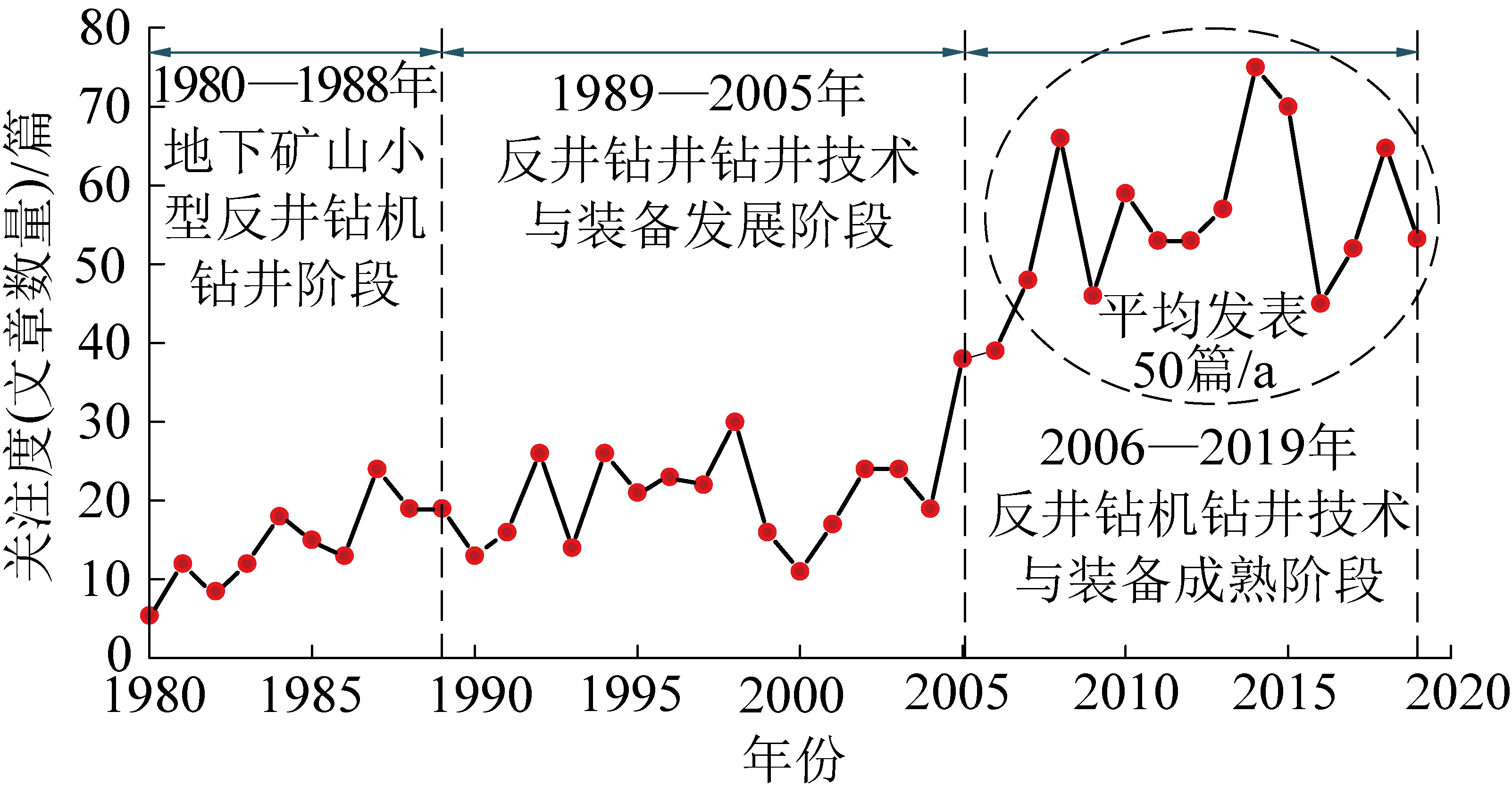

以“反井钻井”为主题进行检索CNKI收录的论文共计1 472篇,其中期刊论文1 310篇,会议论文98篇,硕士论文30篇,博士论文仅2篇(刘志强,大直径反井钻机关键技术研究,2014;胡修坤,反井钻机镶齿滚刀破岩机理及性能研究,2019)。近40a反井相关学术论文发表趋势如图14所示。

图14 近40年反井相关学术论文发表趋势

Fig.14 Trend chart of publication of academic papers related to back-well in the past 40 years

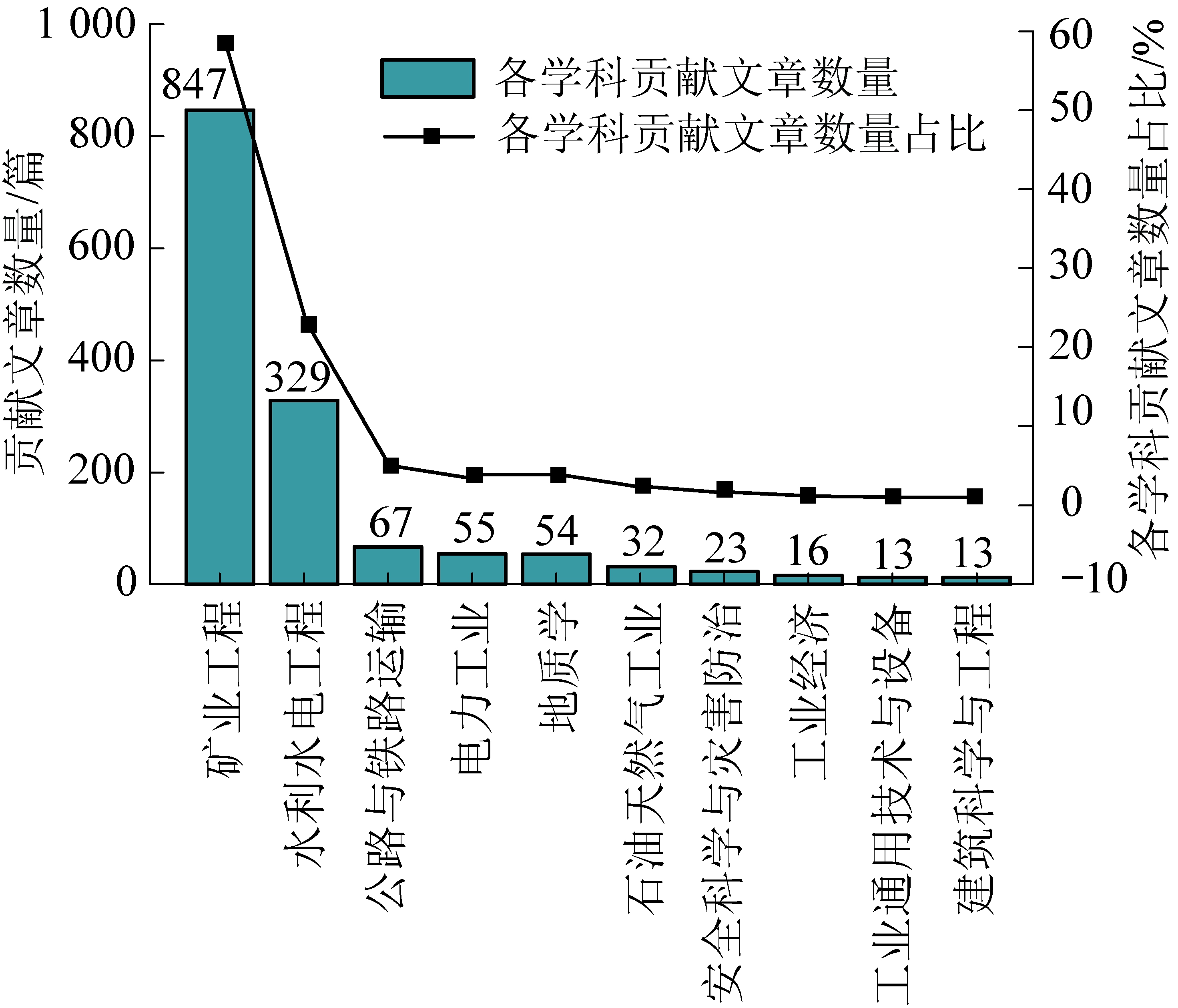

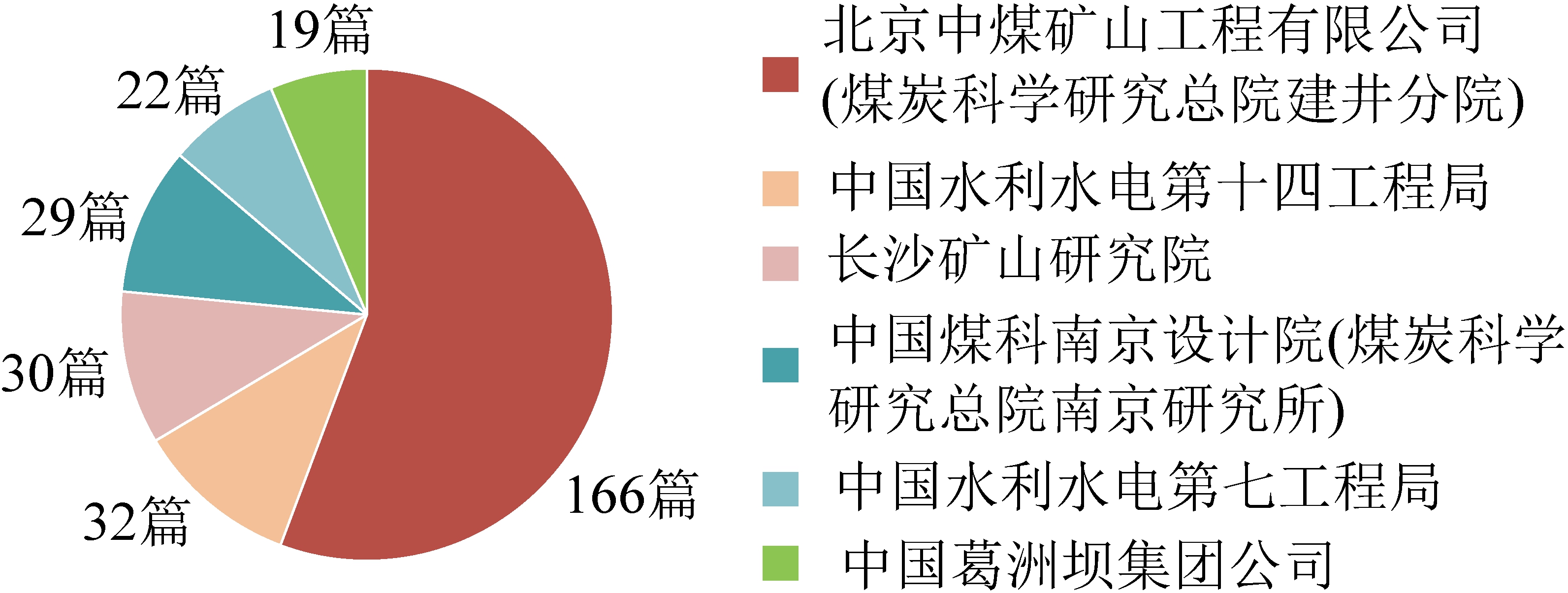

自2007年开始,反井钻井相关论文维持在50篇/a以上,说明反井钻井技术关注度持续较高;涉及的主要学科分布如图15所示,其中矿业工程和水力水电工程的反井施工方面的学术论文占比高达79.9%;文章发表的主要单位及其发表数量如图16所示,其中北京中煤矿山工程有限公司(煤炭科学研究总院建井分院)以166篇高居榜首,其次为中国水利水电第十四工程局为32篇,长沙矿山研究院以30篇位列第三。

图15 各学科及其贡献文章数分布

Fig.15 Distribution of the number of articles published by various disciplines

图16 主要发表文章的单位及其发表数量

Fig.16 Organization of published the article and the number of publications

此外,反井钻机钻井相关技术、装备和工艺共检索到已公开专利282条。已发表的论文和已公开的专利涵盖刀具破岩技术、钻进控制技术、反井钻机的研制、反井钻机钻井工艺等方面,共同构建了成熟的反井钻机钻井的理论、技术、装备和工艺体系。

2.4.2 著作与标准

目前,关于反井钻机的专著仅有刘志强研究员于2017年由科学出版社出版的《反井钻机》,书中详细介绍了反井钻机的发展和现状,从反井钻井工艺和基本参数入手,以滚刀破岩为基础,对构成反井钻机地面设备和井孔内设备进行分析论述,涉及工程地质、机械设计与制造、岩石力学与岩石破碎、钻井理论和方法等方面的知识,具有很强的实用性和实践指导意义。

为保障反井钻机的正确、安全使用,反井钻机、钻杆、钻头、破岩滚刀及设计辅助设备的选择和配套系统,对反井钻井施工及质量验收等进行过程控制,制定了适用于竖井和斜井工程建设的反井钻机制造、应用的规范和标准。例如《煤矿用反井钻机通用技术条件(MT 213—1991)》、《煤矿用反井钻机钻杆(MT/T 664—1997)》、《煤矿用反井钻机产品质量分等(MT/T 663—1997)》、《矿用反井钻机钻杆失效技术条件(MT/T 1056—2007)》、《液压式天井钻机(JB/T 5510—2008)》、《天井钻机(GB/T 12761—2010)》、《煤矿用反井钻机通用技术条件(MT/T 213—2011)》,以及《水电水利工程施工机械安全操作规程-反井钻机(DL/T 5701—2014)》等国家行业标准和规范。

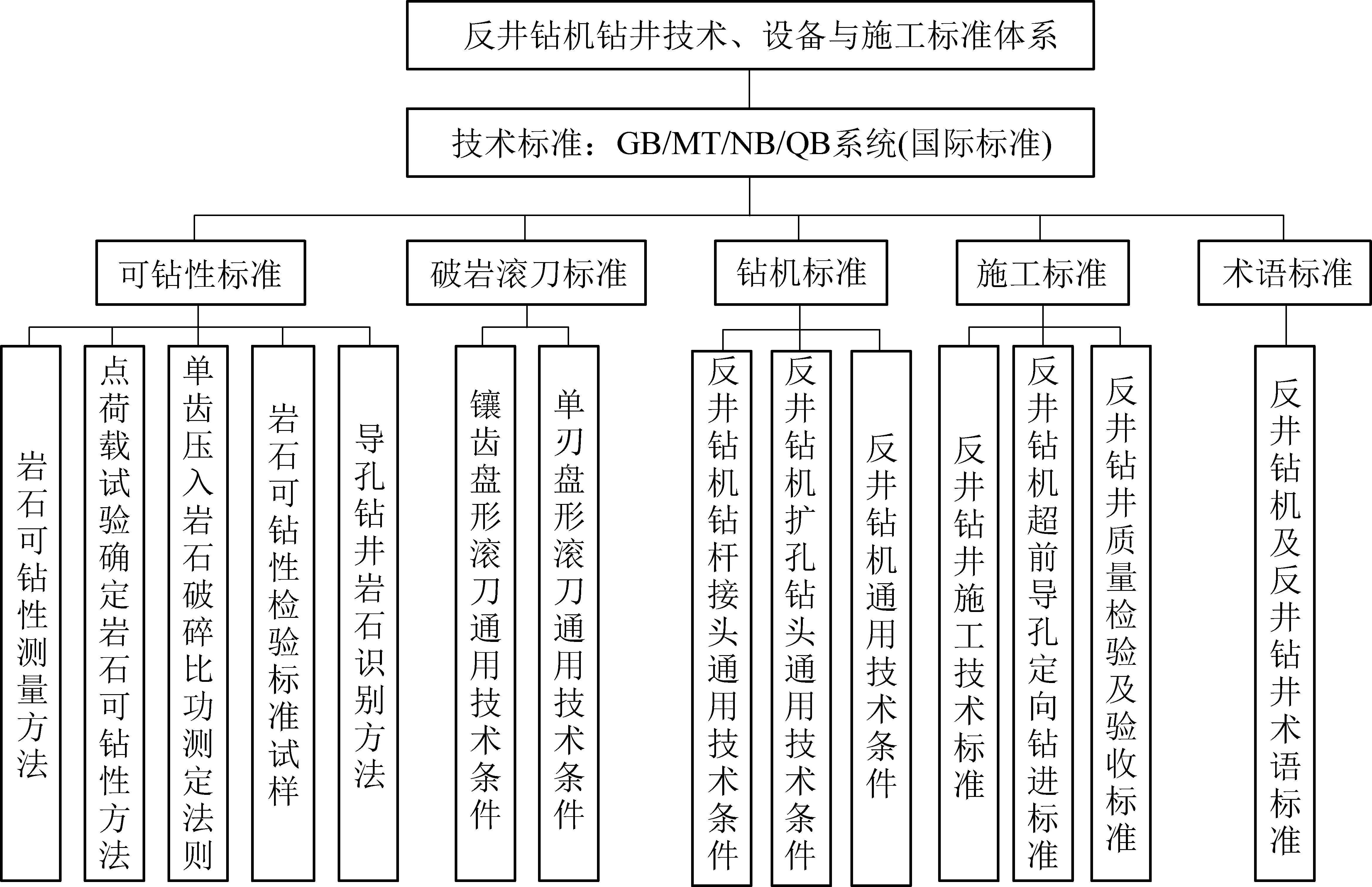

反井钻机钻井技术、设备与施工标准体系如图17所示。反井钻井标准体系由GB、MT、NB、QB等系列标准组成,涵盖了岩石物理力学性质和可钻性测定方法、岩层分类、地层稳定性评价、反井钻机、钻具及破岩滚刀、反井钻井施工、反井钻井安全控制及相关术语的系列标准[8]。反井钻井技术的应用范围从煤矿拓展到不同地下工程建设领域,还需要根据相关工程条件,制定相关的适合不同行业的标准。

图17 反井钻机钻井技术、设备与施工标准体系

Fig.17 Standard system of drilling technology,equipment and construction of raise rig

随着反井钻井理论、工艺、技术和装备的创新和发展速度的加快,现有标准落后于技术发展的问题日益突出,急需加快标准的制订和修订,完善反井钻井技术与装备标准体系。

3 大型反井钻机钻井理论与技术

目前,机械破岩钻井装备种类很多,根据钻进破岩方式分为冲击钻进和旋转钻进装备,在大直径钻井装备研制中已不再采用冲击破岩方式;根据钻进方向划分为正向钻井和反向钻井;根据钻头旋转驱动方式划分为转盘方钻杆驱动、动力头驱动和井下动力装备驱动。其中大型反井钻机动力头驱动的旋转钻进装备,与竖井掘进机、竖井钻机并称为3大深大直径井筒全断面机械钻进装备系统[33~35]。

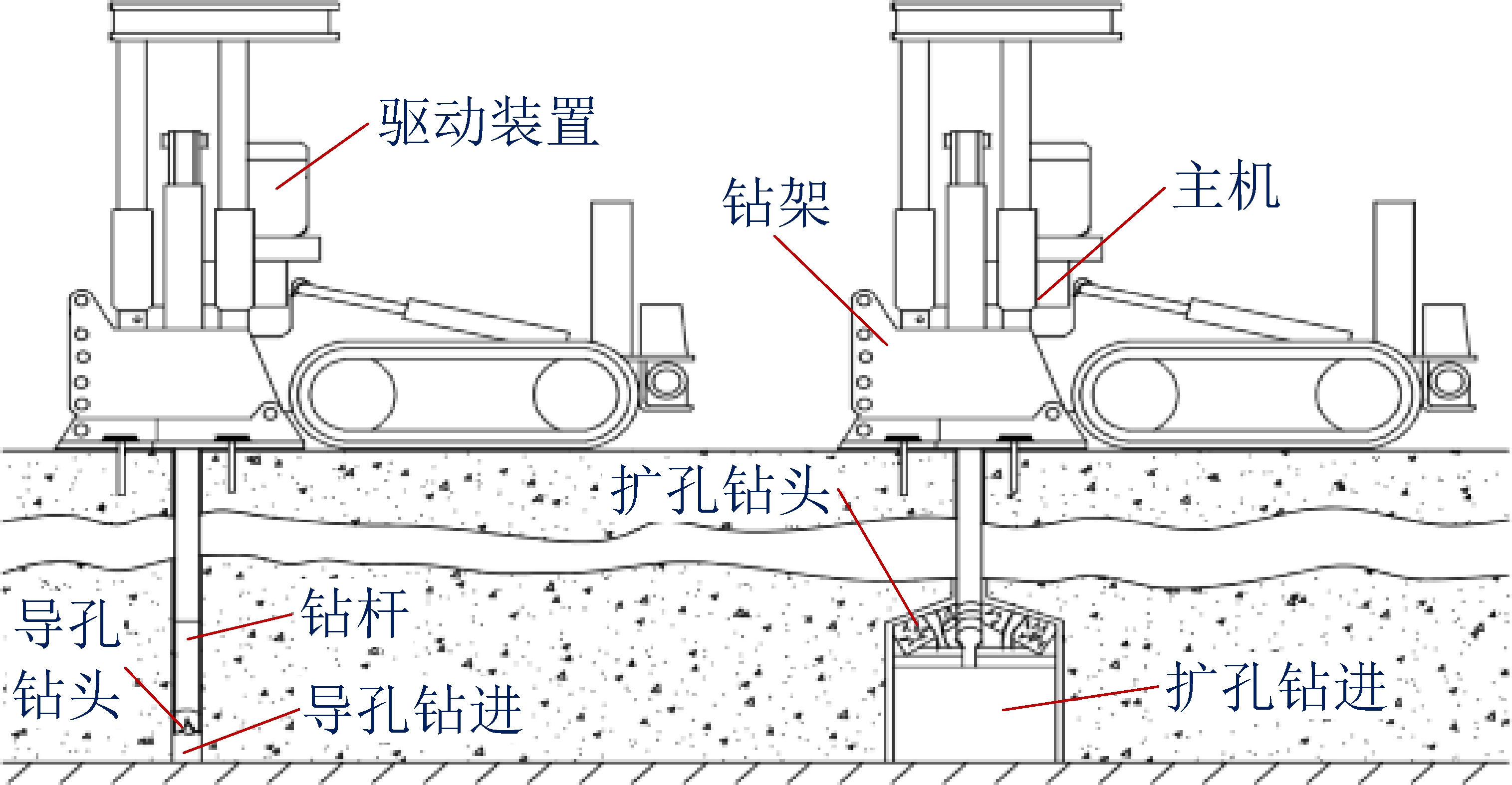

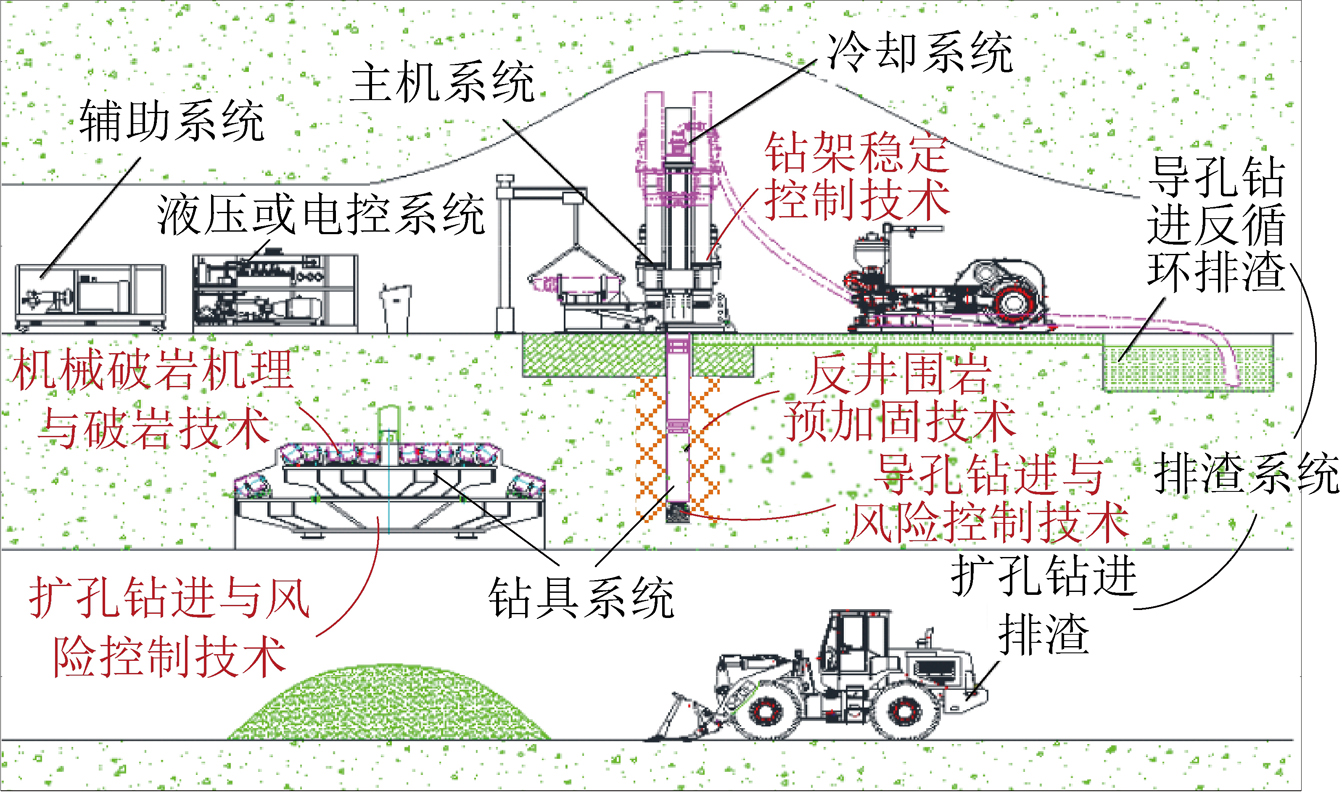

大型反井钻机装备系统构成如图18所示,主要由主机系统、钻具系统、液压或电控系统、冷却系统、排渣系统和辅助系统组成。反井钻机在一些方面和普通钻机类似,但其重要区别在于是否能够进行导孔钻进和扩孔钻进。导孔钻进和普通钻机钻孔方式相同;扩孔钻进和全断面掘进机类似。导孔钻进直径小,钻机需要对钻杆施加推力,钻进的主要参数转矩和钻压小,旋转速度高;相反扩孔钻机钻进需要对钻杆施加向上的拉力,扩孔直径大所需的转矩和推力大,转速低。反井钻机采用动力头驱动旋转方式,通过液压系统或机械系统实现变速;采用双作用液压油缸,实现对钻具的推进和上拉。反井钻机钻架为整体框架,传递滚刀破岩产生的反作用力和反转矩。导孔钻进采用正循环排渣,由辅助循环泵提供循环动力;扩孔钻进岩渣靠自重下落,并通过下部除渣系统排出。

图18 大型反井钻机装备系统构成

Fig.18 Largeraise drilling rig equipment system

目前大型反井钻机钻井重点攻克的理论与技术主要涵盖:反井钻井围岩稳定控制技术、机械破岩机理与破岩技术、反井钻机动力驱动控制技术、导孔精准钻进与风险防控技术、扩孔钻进与风险防控技术、钻进系统降温除尘技术以及反井钻机钻进高效排渣技术等。

3.1 反井钻机钻井围岩稳定控制技术

反井钻机钻井施工前,首先要分析井筒穿过地层的地质情况,对反井钻井过程的井帮围岩的风险进行判识和定量评价,主要包括研究井孔位置穿过的地层构造特征、地层岩石的物理力学特性,重点研判反井钻机扩孔钻进期间井帮围岩的稳定性以及地层涌水、有害气体溢出等情况,识别并确定井帮失稳坍塌造成钻具失效的风险率。目前,针对复杂构造地层、富水低强度的不稳定的地层,可以采用注浆或冻结改性技术对地层进行预加固处理,从而保证扩孔钻进过程中反井围岩的稳定,避免钻井事故。

3.1.1 注浆预加固技术

对于基岩裂隙含水地层,利用地面预注浆技术对地层进行结构改性已成为一种成熟的技术。针对井筒穿越的裂隙发育、涌水量大的裂隙岩体,在井孔周围一定范围内,钻进不同数量的注浆孔,利用注浆泵由注浆孔向裂隙岩体内部注入具有凝结性的流体材料充填裂隙、将松散岩石胶结在一起,实现提高岩体密度、强度、抗渗透等性能,从而改善其力学性能。通过地面预注浆加固技术在待钻进井筒周围形成一定厚度的隔水帷幕,隔绝掘进井筒工作面和未处理地层间的水力联系。

井筒地面预注浆技术是注浆法的代表性技术。近20a来,随着注浆理论、技术、材料、机具及质量检测的快速发展,注浆深度由600 m增加到1 078 m,在建井工艺方面结合定向钻进技术取得了很大的创新成果,相继形成了“冻-注-凿”三同时凿井技术,“钻-注”平行作业技术、深井L型钻孔地面预注浆技术、井筒过采空区地面预注浆加固技术等。在朱集西煤矿副立井建设过程中,采用“直孔+S定向孔”的地面预注浆技术与工艺,地面预注浆深度达到1 078 m,为目前国内最深的注浆深度[36-38]。

注浆理论方面从多孔介质注浆理论、拟连续介质注浆理论、裂隙介质注浆理论逐渐发展为孔隙和裂隙双重介质注浆理论。注浆材料的发展是注浆技术的核心内容,各种特殊性能和用途的注浆材料被开发应用,包括:黏土-水泥浆(CL-C)、钻井废弃泥浆改造浆液(MTG)、塑性早强水泥浆液、单液水泥基复合加固浆液、高掺量粉煤灰水泥浆液、水泥-粉煤灰-水玻璃双液速凝浆液、超长缓凝水泥基改性浆液、改性脲醛树脂和水玻璃化学浆液等。在注浆装备方面,研发应用了高压大流量注浆泵、高性能顶驱钻机、JDT系列定向测斜仪、KWS型高压止浆塞等装备,并研究了其对应的适用性技术与工艺,大幅提高了深井注浆装备水平。

3.1.2 冻结预加固技术

针对深厚冲积层和富水弱胶结地层中钻井围岩稳定性差的问题,可采用人工冻结方法对地层进行物理改性加固处理。通过钻孔冻结器循环制冷,将地层液体水或附在矿物颗粒的水分子连同矿物一起,从流动状态变成固体状态,提高岩土的物理力学性能,形成一定形状的冻结体帷幕,隔断掘进断面与外界的水力联系,承受施工期间外部水压和抵抗地层压力[39-40]。

目前,我国东部地区矿区的煤矿立井冻结表土层深度已达800 m深,西部甘肃核桃峪煤矿副立井含水基岩冻结深度达到950 m。国内冻结法凿井技术经历60多年的发展,在纵深方向及穿越黏土层厚度方面,均处于世界领先地位。此外,斜井冻结主要采用垂直孔冻结方式,“十三五”期间提出了斜井沿轴线冻结工艺,研究了倾斜冻结孔布置理论,斜井冻结壁发展规律,斜井冻结交圈理论,斜井冻结壁发展规律,斜井冻结交圈判识;磁导向倾斜冻结孔定向钻进技术及装备,倾斜冻结孔钻进、冻结管下放及安装工艺,斜井冻结施工过程中井帮变形的时空规律、井帮变形与冻结管受力状态之间的相关关系[41~43]。已有的冻结理论、技术、装备与工艺,为今后长斜井冻结技术的工业性应用与发展打下了基础,也为富水软弱地层中长大直径竖井、斜井反井钻进技术与工艺的应用提供了保障。

3.1.3 反井围岩支护技术

反井钻机扩孔钻进从下向上进行,反井井孔的长度随着扩孔时间而加长,但是下部井孔暴露的时间也在增加,反井扩孔钻进时难以采用有效的支护方法,在不稳定地层容易出现坍塌事故,因此,通常对条件较差的地层需采用预注浆或地层冻结等改性技术来提高围岩的稳定性,保证扩孔钻进井帮稳定和设备安全。扩孔完成后,根据井筒功能再采用由上而下一次进行锚喷永久支护或作为临时支护,或者采用由下而上的方式浇筑永久混凝土井壁。

目前,对于千米级反井钻机钻井,若穿越特殊地层(弱胶结岩石地层、高破碎或含有害气体地层等),其临时支护是必须的。因此,亟需研究随钻支护技术工艺以及井筒内无人化自动支护机器人,能够在大直径反井扩孔钻进同时完成井帮的喷浆或锚固,实现钻进和临时支护同步。

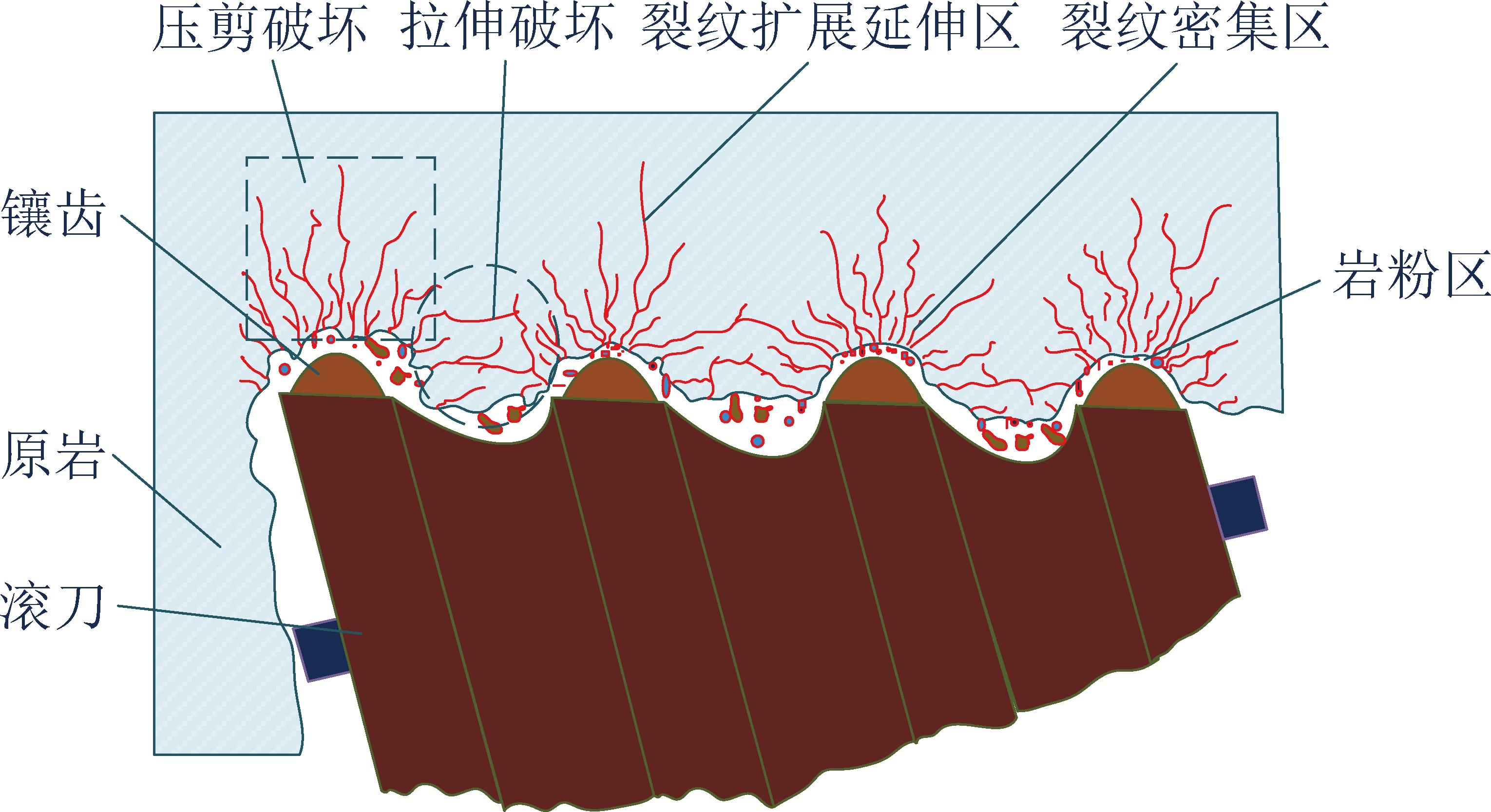

3.2 机械破岩机理与破岩技术

我国反井建设过程中破碎岩石的方法,经历了人工钻凿、打眼爆破到机械破碎岩石的发展过程。利用机械装备的驱动使刀具产生的压力和剪切力,作用在岩石表面上并压入一定深度范围,当力的大小超过岩石极限强度后,岩石从岩体上破碎下来,同时利用滚刀组合和布置的钻头形制,钻头旋转钻进并形成所需的井筒空间。机械破岩过程中由于岩石的成岩特性不同,其矿物成分差异性较大导致岩石的物理力学性质变化范围较大,研究反井钻机钻井技术,必须要深入研究刀具与岩石相互作用机理,为机械破岩刀具的设计、材料选取和钻进参数提供理论依据[44~46]。因此,机械刀具破碎岩石机理与破岩技术也成了反井钻井工艺中的核心内容之一。

机械破岩本质上来讲是将机械能量向岩体破碎能转化的过程。机械破岩钻进要达到“破的掉”、“排的出”、“控的住”、“支的牢”的4大原则,对应的就是机械破岩、排渣、井帮控制和井壁支护4大技术。而首要的“破的掉”即岩石能够被破碎,且能够满足一定的破岩效率,是进行钻进的首要条件。机械破岩效率决定于钻机设备能力和地层岩石的可钻性的匹配性,同时影响着井帮的稳定性和支护结构的稳定性,而且要优化排渣运行参数,确保排渣通道(管路)畅通、工作面无残渣,实现排渣效率与机械破岩效率高度匹配。机械破岩是基于系统的理论分析、科学试验和钻井工程应用,以工程地质学、钻井工艺学、岩石力学、岩石破碎学、工程力学、机械工程学、材料学等多学科交叉融合借鉴,涉及机械破岩与钻进系统、排渣系统、围岩与支护稳定系统3部分的协调和组织关系的关键技术[3~5]。而非机械破岩是指借助于水力、热力、磁场力、激光等动力进行破岩,而不使用机械驱动刀具的一种破岩技术。目前,正在研制开发并渐趋成熟的破岩技术有水力破岩、热-机碎岩、贯通锥形断裂破岩、激光破岩、微波破岩、等离子体破岩、电子束破岩等,这些方法推广应用于工程实际中还有一定的距离,有些方法则需要与机械破岩相结合。因此,机械破岩是千米级大直径反井钻机全断面钻井的首要问题,也是核心问题,研发机械破岩的钻机、钻具、钻头以及刀具的形制和材料,提出刀具高效破岩方式,揭示刀具破岩机机理是解决该问题的有效途径。

3.2.1 破岩滚刀发展历程

机械钻凿井孔最早是用在钻取深部石油、天然气和盐卤类等液体、气体或可溶解的矿物,由于这些矿物都是流体或可以转化为流体,所以不需要很大的孔径,主要以冲击钻进的方式。随后钻孔的方式从冲击钻进发展为旋转钻进,开始的旋转钻进采用的是鱼尾式或三翼式钻头,以刮削的方式破碎岩石,在软岩钻进时效果良好,对于硬岩钻进速度低、钻头磨损快。随后又研发出双牙轮钻头、自洁式双牙轮钻头,以及带滚动轴承的双牙轮钻头和三牙轮钻头。1951年首次研发出镶嵌硬质合金的牙轮钻头,并通过轴承、密封和润滑系统保证牙轮的灵活旋转。反井钻机滚刀基于三牙轮钻头发展起来的,并由最开始的单支点发展为双支点截锥形破岩滚刀来,并通过不同形制的拼装,以满足大直径井筒钻进的需求。随着刀具材料和制备技术的进步,出现能够适应冲击层、软岩、硬岩和坚硬岩石的不同类型滚刀[8],且滚刀的耐磨性和寿命显著提高。

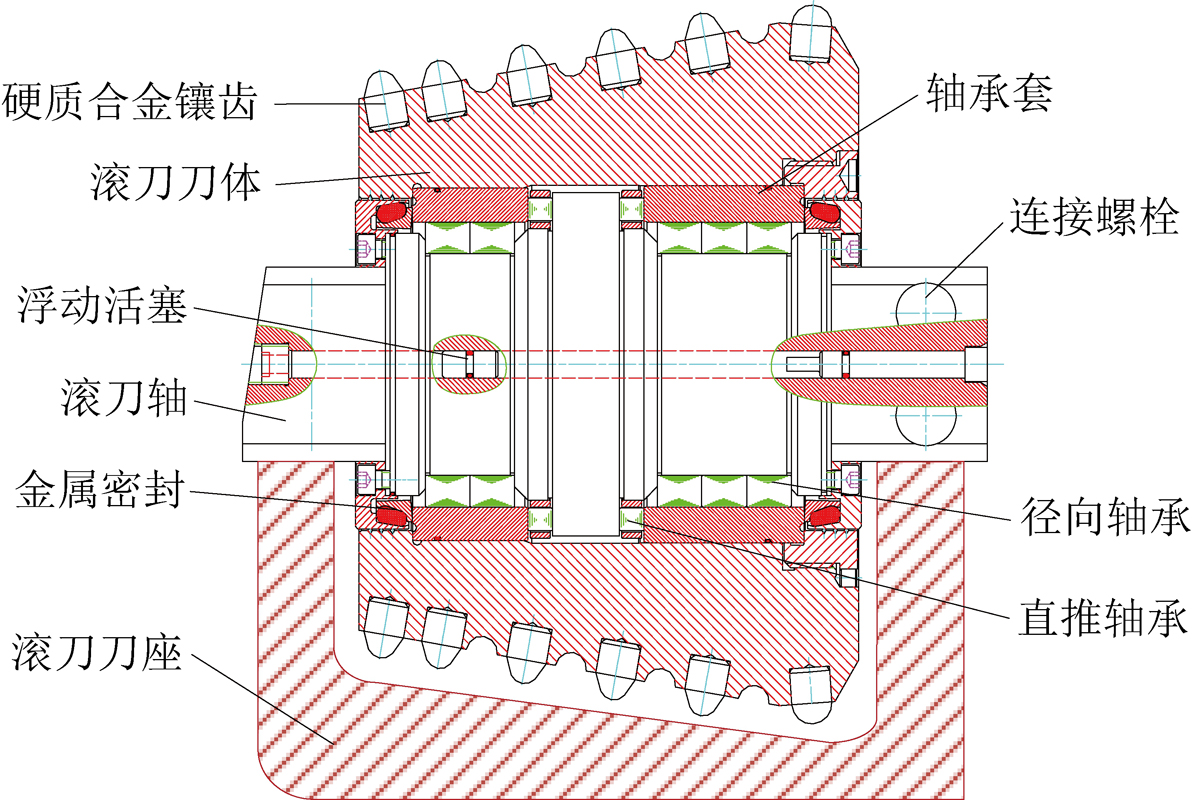

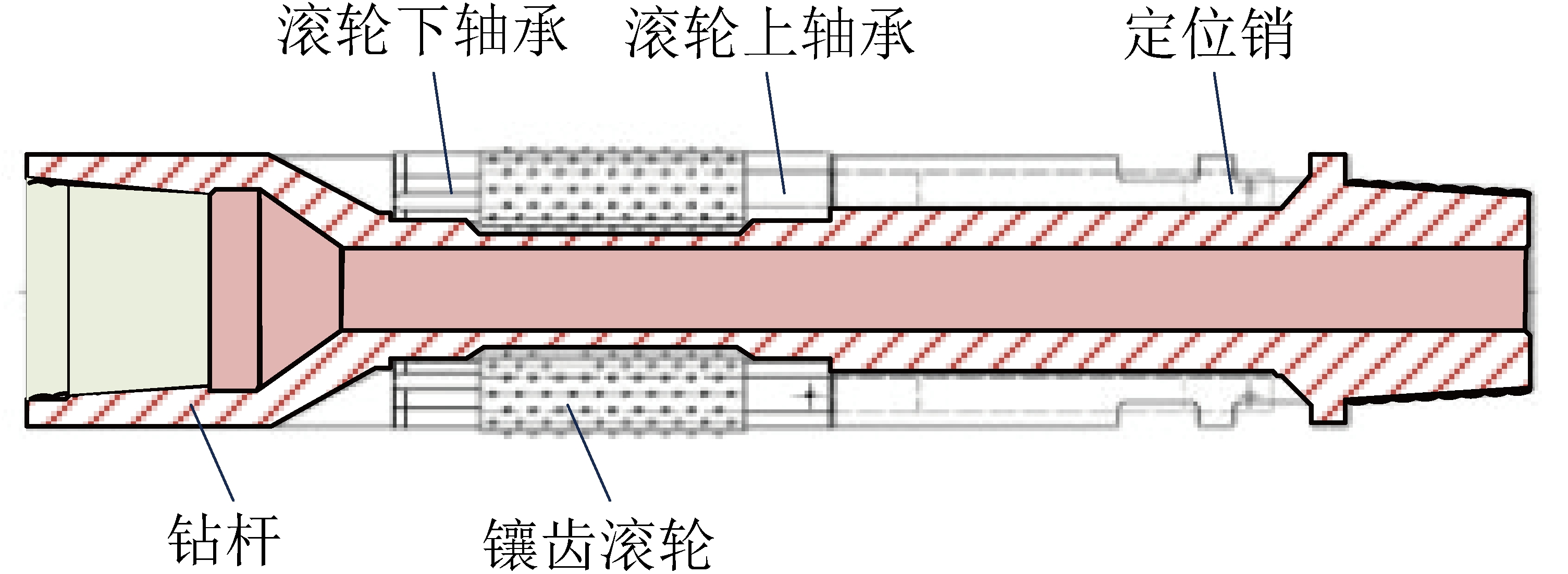

对于大型反井钻机钻进硬岩地层,较为成熟的为镶齿破岩滚刀。镶齿滚刀是指在滚刀刀壳壳体上,通过冷压间隔镶嵌不同形状的硬质合金齿,滚刀在钻头和岩石的共同作用下旋转,刀齿依次接触和破碎岩石的一种破岩刀具。通过采用硬质合金提高刀齿的硬度和耐磨性,利用刀壳的可加工性,实现材料的合理利用。镶齿破岩滚刀结构示意如图19所示。

图19 镶齿破岩滚刀结构示意

Fig.19 Schematic of inserted tooth rock hob structure

镶齿滚刀主要由刀齿、刀体或称刀壳、刀轴、密封和刀座5大部分组成。刀齿部分,由碳化物为主要成分的硬质合金,通过粉末冶金铸造成不同形状,用于破碎不同类型岩石;刀体或称刀壳部分,外部用于镶嵌硬质合金刀齿,内部和轴承配合实现破岩力和运动传输;刀轴部分,使滚刀能在岩石和钻头的作用下自由旋转和承受破岩过程的外部荷载;密封部分,防止润滑油泄漏和尘屑进入轴承内部造成滚刀失效;刀座部分,承受滚刀破岩所受到的全部荷载,并通过刀座的角度变化,实现滚刀在钻头上的合理布置。

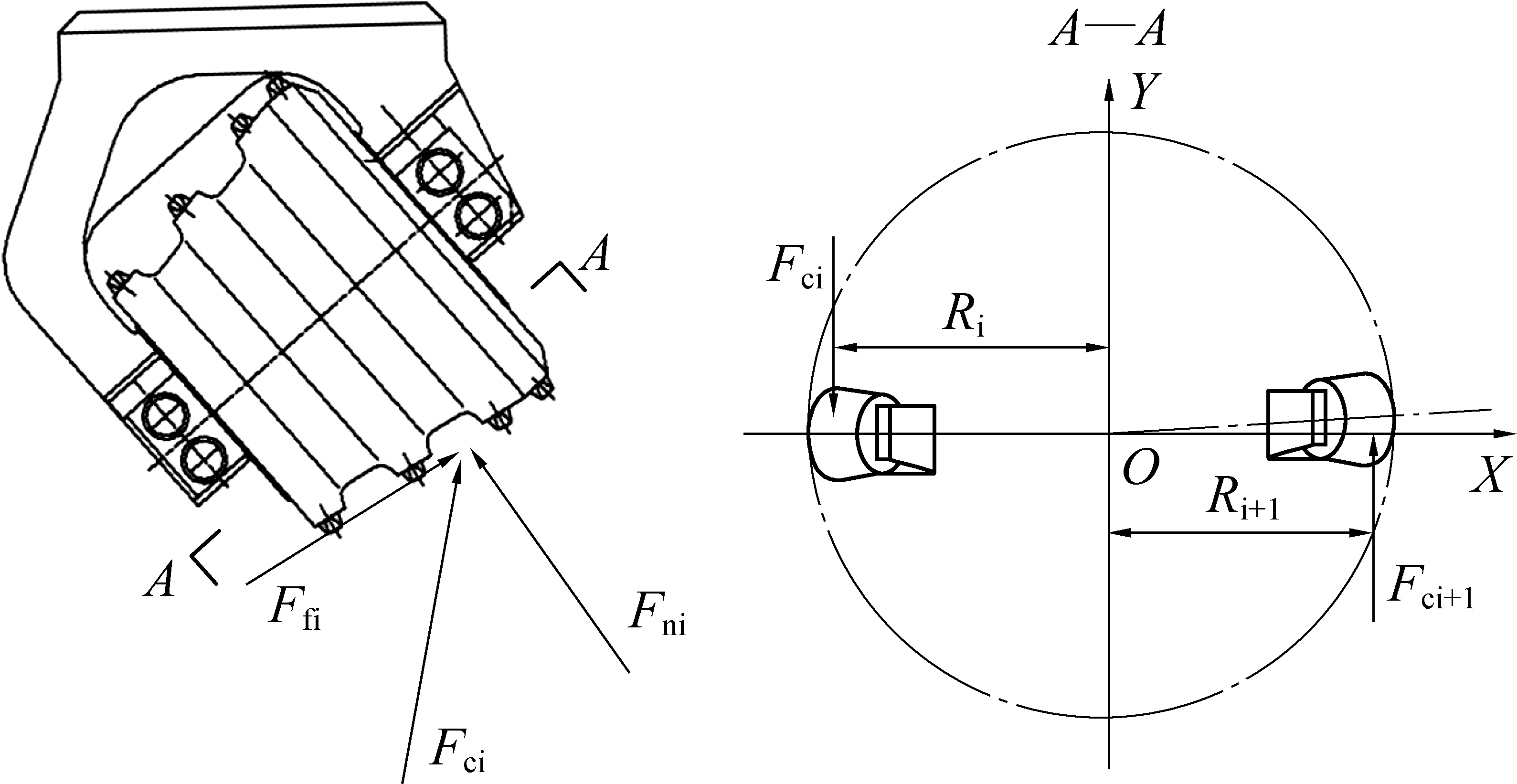

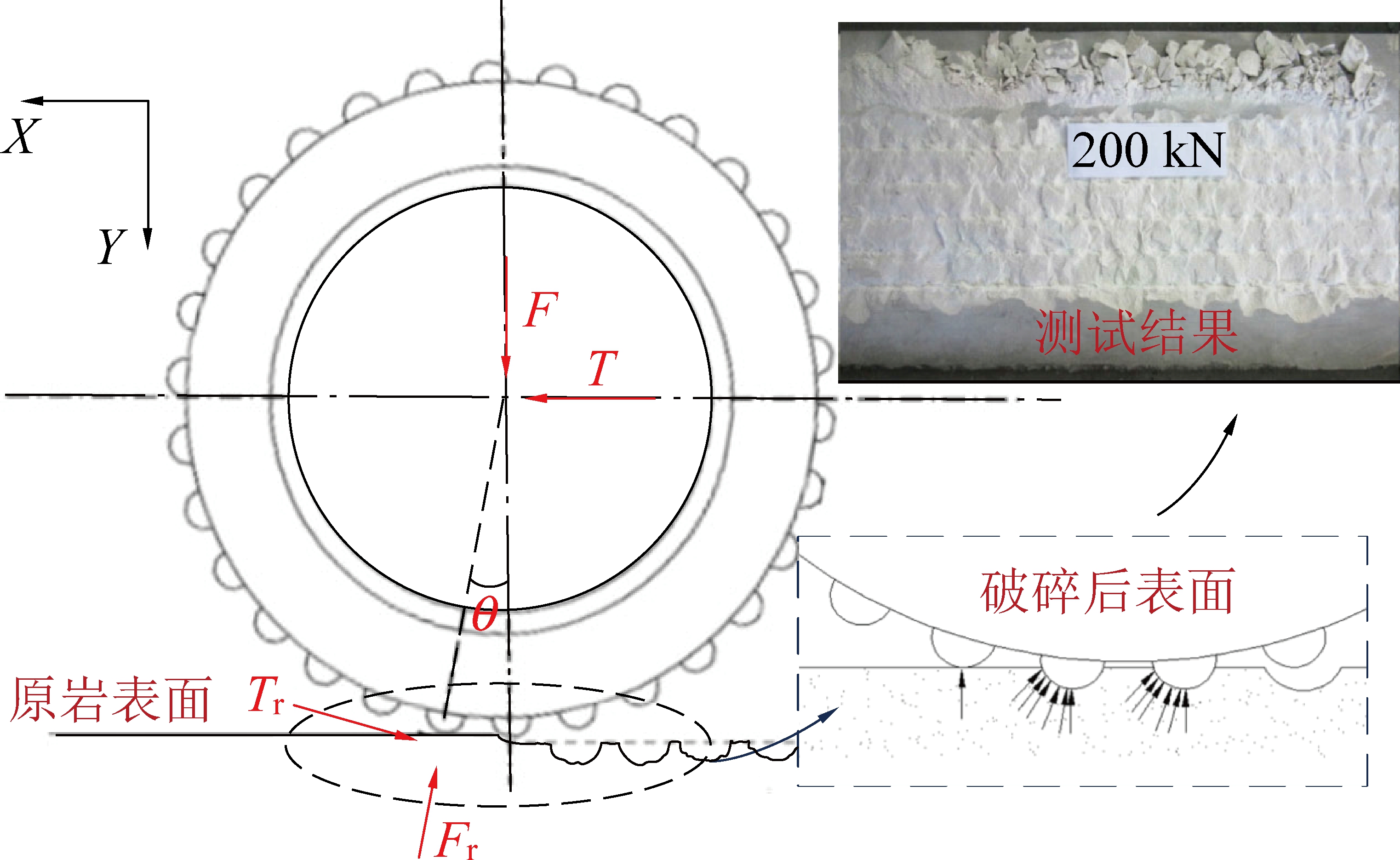

3.2.2 滚刀受力分析

滚刀安装布置在钻头上,多把滚刀的共同作用,实现井底岩石的破碎。破碎岩石的基本条件:第一,刀齿的硬度需要大幅超过岩石的硬度,破岩过程中刀齿可作为刚体考虑;第二,需要对滚刀刀齿施加足够的压力,使其能够压入岩体表面一定深度,造成岩石的局部破坏;第三,刀齿和岩石还有相对运动,实现不同位置刀齿的间隔破岩。钻头上所有刀齿在井底留下的破碎坑,交叉集合造成井底表面一定厚度的岩石被破碎掉,实现井筒工作面的推进。

对于反井钻机扩孔钻头,达到上述要求才能实现高效破岩,需要对钻头施加与钻进方向相同的压力,并驱动钻头以一定的转速旋转。对于钻头上的单独一把滚刀来说,破岩时滚刀刀齿受到岩石的反作用力,如图24所示。其中Fni为垂直滚刀外轮廓线的反作用力,Ffi为平行于外轮廓线的摩擦力,这2个力的合力在平行和垂直于钻进轴线上的分力,与钻头径向一致,所有滚刀的平行于轴线的反力总和成为破岩所需的钻压,垂直于钻进轴线的径向反力,所有反力的总和为0,阻止钻头径向运动,保持钻头处于平衡状态[8]。Fci为垂直与钻进方向的切向力(图20),处于钻头旋转的切线方向,所有滚刀的力和所在位置半径乘积之和为钻进破岩反转矩。

图20 滚刀刀齿受力状态分析

Fig.20 Analysis of the force state of hob gear

对于滚压挤压破岩和滚压刮削破岩的区别,可以用滚刀刀齿的出露长度与滚刀直径的比值来确定,一般刀齿的出露长度除以滚刀直径小于5%时为滚压挤压破岩,大于5%时为挤压刮削破岩。由于镶齿滚刀为点接触破岩,单位井底面积接触的刀齿数量少,因此,所需要施加给钻头的破岩压力和转矩小,相对可以减少设备的装机功率。

镶齿滚刀在不同的压力条件下作用于岩石试件中形成了不同深度的破碎坑,在正压力比较小的情况下,刀齿只是在岩石的表面挤压出一些岩石粉末,当岩石出现块状破碎时,说明滚刀才开始有效的破岩。在实际破岩过程中,刀齿需要压入岩石一定深度,即贯入度。如图21所示。

图21 滚刀刀齿压入岩石的受力状态分析

Fig.21 Analysis of force state of hob gear after it is pressed into rock

破碎的原岩表面和破岩后的表面有一定的高差,在驱动力的作用下,从破岩刀齿到未破岩的转化过程中,滚刀的受力大小及中心位置都会发生变化,正向压力F的不断增大,刀齿的压入深度增加,崩落的岩渣从粉末发展到碎块状,直径0.1~40 mm,并实现对岩石的有效破碎。

3.2.3 滚刀破岩机理

目前针对岩石可钻性概念有以下3种解释:①在一定技术条件下钻进岩石的难易程度;②钻井过程中岩石抗破碎的能力;③岩石的坚固性及强度在被破碎方面的表现。所以,岩石的可钻性可用以评价机械破岩施工难易程度并预测相应的施工效率,并为刀盘的硬度、间距、转速、刀具的消耗估算等关键技术指标设计提供依据。因此,岩石的可钻性研究是机械破岩钻进的一个重要方面,也是岩石力学研究的一个全新领域。

1)理论分析。为了更加科学准确地评价岩石可钻性,必然要对机械破岩的破岩机理进行深入研究。很多学者对此已经开展了部分研究,取得了一定的研究成果,形成了接触理论、Boussinesq弹性解、滑移线场理论(平底压头、楔形压头)、剪切破岩理论(Paul剪切理论、Dutta改进理论、Sikarskie理论)、拉伸破岩理论、沟间剪断破岩理论、NTH(Norwegian Institute of Technology,NTH)模型以及必能等破岩机理研究理论。早期针对机械刀具破岩试验的研究以刚性压头侵入试验为主,而侵入试验只能静态地模拟压头侵入岩体过程,忽略了滚刀滚动影响。随着计算机技术的发展,采用连续介质力学方法、非连续(离散)介质力学方法以及混合连续/非连续介质力学方法的数值模拟手段来分析滚刀破岩的过程,揭示了滚刀破岩规律,尤其是滚刀作用下岩石裂纹扩展机理、滚刀与岩石的相互作用力学模型,深入探讨了材料力学参数、滚刀作用方式、围岩地应力以及滚刀几何参数等因素对破岩过程的影响,这些研究成果一定程度上加深了对滚刀破岩的机理的认识。但是采用的数值模拟方法多为二维模型,在反映滚刀三维破岩过程方面存在局限性。另外,岩体具有不连续、不均质、各向异性以及本构关系的复杂性,决定了以上提出的经数值计算方法依然无法准确地模拟实际问题。

2)镶齿滚刀破岩试验。室内滚刀试验机可以记录破岩过程中滚刀压力随时间的变化,但是由于试验所需岩石尺寸大、体量大,通常采用简单的测量岩石破碎后岩石质量、块度和分形等参数与破岩参数相关性,达到提高破岩效率的问题。同时,已有学者采用荧光裂纹检测法对滚刀破碎岩石剖面裂纹分布进行分析,取得了初步的研究成果,但此种方法需要对岩石进行2次切割,容易对岩体已有的裂纹造成进一步的人为损伤。纵观机械破岩的室内滚刀破岩试验发展历程,已有的研究成果尚未真实的或者说从本质上揭示机械破岩机理,主要是由于:缺乏有效的直接或者间接的监测手段,能够精准判识机械破岩过程中裂纹发生、扩展和破坏的演化过程,从而也无法对机械破岩后围岩的损伤度进行科学评价。因此,研究滚刀破岩试验过程的岩石裂纹扩展规律、分布特征的有效判识和定量化分析,提出滚刀破岩时岩石可钻性评价指标,以及揭示滚刀破岩机理依然是机械破岩钻井需要深入研究的课题之一。

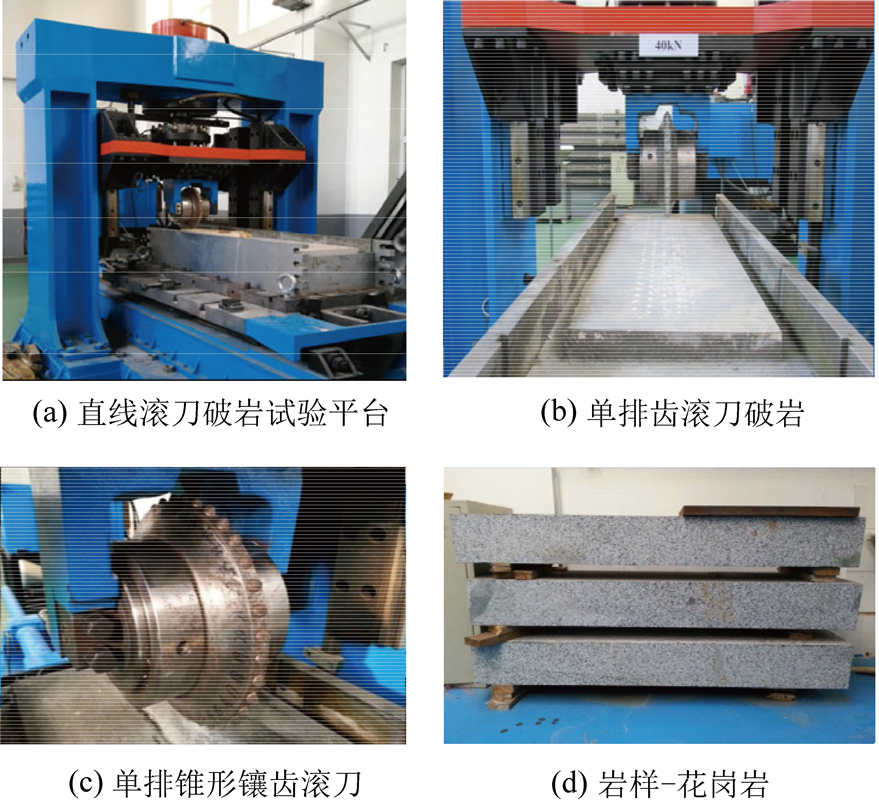

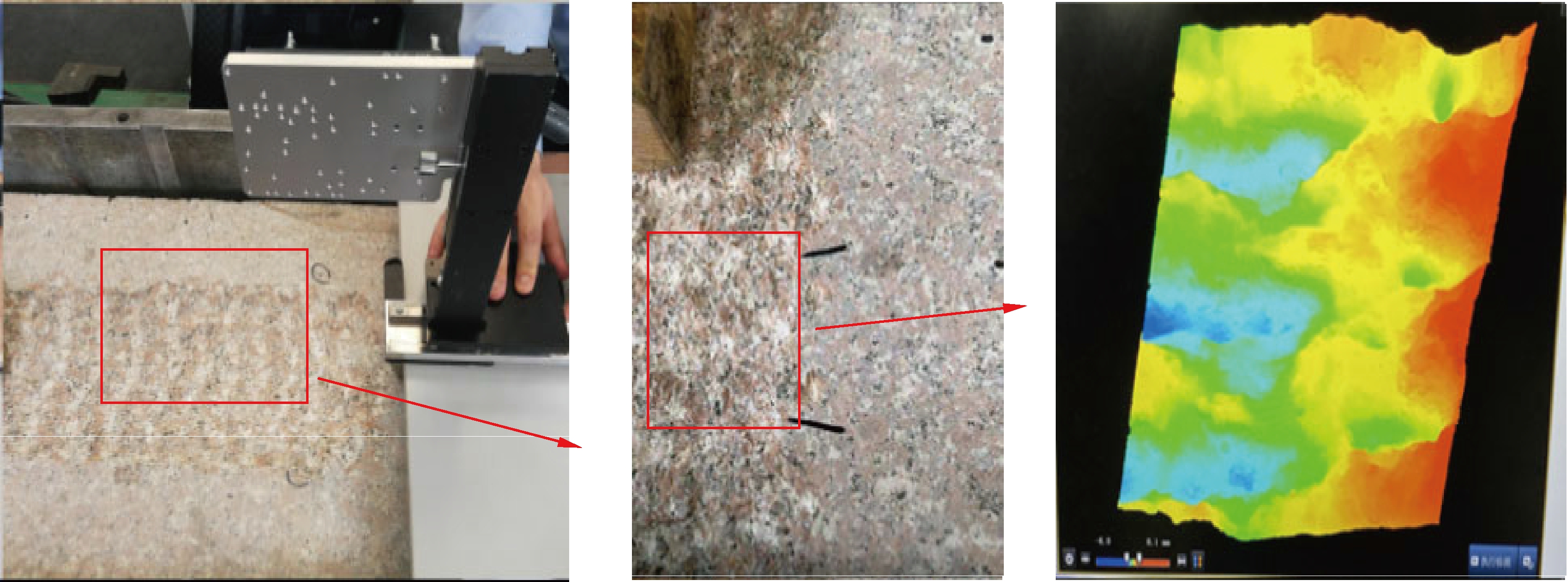

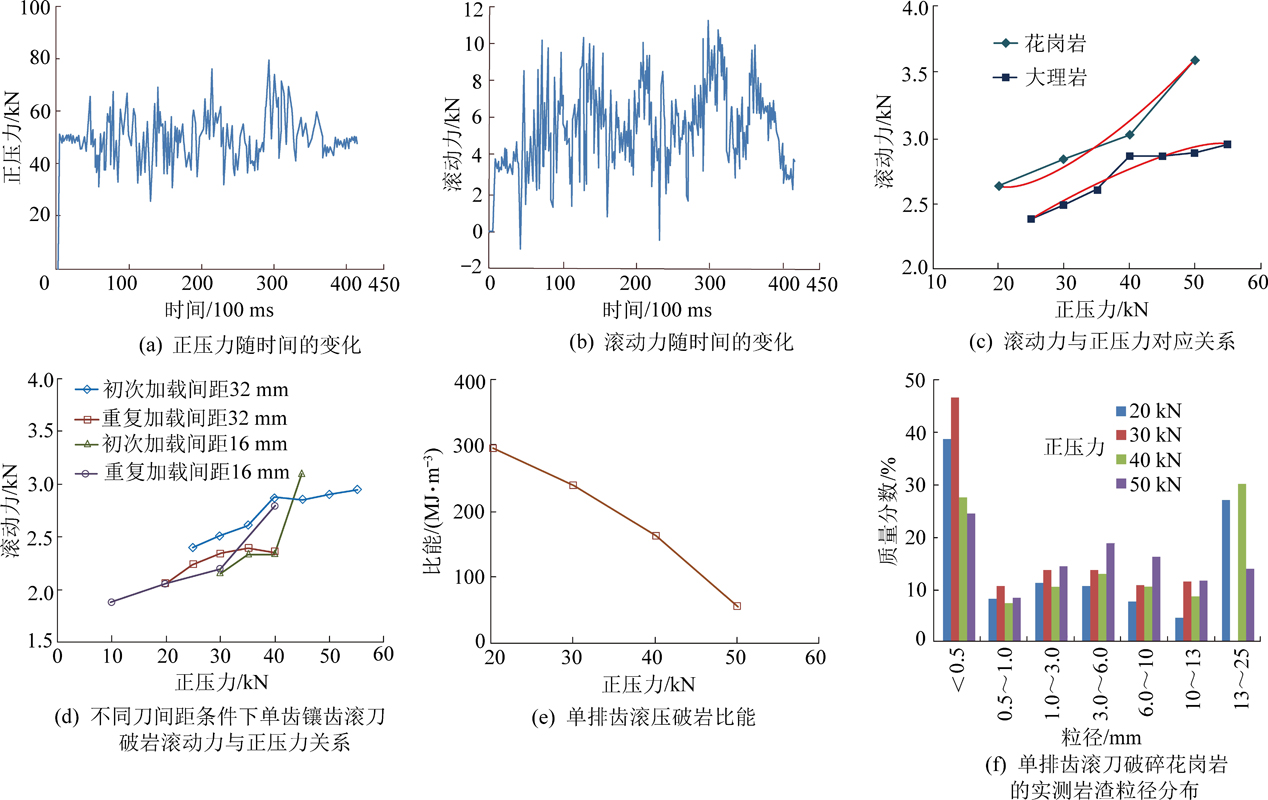

基于特制的单排镶齿滚刀对花岗岩进行破岩试验如图22所示。为了研究全尺寸锥形镶齿滚刀破碎深部花岗岩的断面形貌特征参数与滚刀破岩参数之间的对应性与相关性,采用直线往复式滚刀破岩试验系统并结合高精度断面3D扫描技术进行试验,如图23所示。断面形貌特征根据受力方式的不同形成差异显著,利用高精度扫描对机械破坏断面进行精确测量,并通过破坏断面形貌进行三维可视化处理,并建立科学定量化的表征方法。破坏断面包含了其在荷载和环境作用下断裂前的不可逆变形,分析断面与主正应力(或主切应力)方向的关系,以及断面与滚刀转动方向的关系;确定破坏断面的表面粗糙度、起伏度和分形维数等特征参数,从而定量地对产生的断面形貌特征差异及其破坏机理进行研究,实现镶齿滚刀对深部花岗岩破坏效率和可钻性科学分析。

图22 直线往复式滚刀破岩试验台及刀齿形态

Fig.22 Straight-line reciprocating hob rock breaking test bed and cutter tooth shape

图23 全尺寸镶齿滚刀破碎花岗岩后断面形貌特征

Fig.23 Cross-sectional morphology of granite with full-size toothed hob

通过单排镶齿滚刀破岩试验,获得的直线镶齿滚刀破碎花岗岩相关研究成果如图24所示。研究了滚刀刀齿截距、法向压力、滚刀运转速度以及不同类型、型号的滚刀对破岩效果的影响[44,46],建立了滚刀所受正压力与镶齿压入岩石体积关系的力学模型;确定了镶齿压入深度与压入角度的几何关系,给出了滚刀正压力、滚动力随镶齿压入深度(或压入角度)的变化规律。采用实际的原型镶齿滚刀进行了滚压破岩试验,考虑正压力、岩石强度、滚刀参数、加载速率等影响因素,给出了镶齿滚刀破岩时滚动力与正压力的关系式(图24c);并从破碎岩石体积、粒径分布及比能等方面分析对比了破岩效果(图24f);分析了不同截距下岩石的破碎量、单位体积破岩功等参数与特定岩石上的合理推力、转矩参数之间的相关关系,得到了单刃盘型滚刀在刀盘上的合理布置截距,优化了该盘型滚刀最佳破岩参数。

图24 直线镶齿滚刀破碎花岗岩的相关研究成果

Fig.24 Relevant research results of crushing granite with linear tooth hob

此外,煤矿深井建设技术国家工程实验室设计并制造了立柱门型四柱结构的旋转式滚刀破岩试验台,采用调频电机驱动转盘带动岩石旋转,实现了压控制的恒压或恒速推进控制,滚刀最大破岩直径1.10 m,推进压力20~600 kN,转盘最大转矩40 kN·m,可以进行钻压、转矩、转速、位移、刀具受力等多项参数与岩石破坏之间相关性的分析,评估岩石的可钻性以及破岩刀具优化,提高破岩效率等相关研究。

3)镶齿滚刀破岩过程与岩石裂纹演化。相对于岩石的平面,刀齿的齿尖和岩石的接触点实际上是一个非常小的表面积,可以视为点接触。两者相互作用开始时,刀齿齿尖给岩石施加给岩石面的局部应力非常大,岩石作为不均质矿物颗粒组成的物质,矿物之间还存在细微间隙,应力的作用很快使其被压密,使刀齿和岩石的接触很快从点接触,变为一定形状的曲面接触。随着压力的增加刀齿的贯入度增加,刀齿与岩体充分接触并相互作用,这一过程中岩石内部裂纹迅速萌发、扩展并局部贯通,超过岩石峰值强度后,由于转动剪切力的作用,刀齿对岩石产生挤压、刮削作用,岩石碎块被从岩体上破碎下来,岩石断面发生破碎、崩解、掉落,并在岩石上形成系列齿痕,这些深度不同、大小类似的齿痕特征在一定程度上也反映了刀齿与岩石相互作用的应力历史与接触特征。

机械破岩机理的研究学者曾利用便携显微镜、荧光粉检测和声发射监测技术对刀齿破岩的岩体进行裂纹形态分形,并根据破裂程度的不同对岩样进行了损伤分区。机械破碎岩石的破裂分区如图25所示。

图25 镶齿滚刀破岩后岩石破裂分区示意

Fig.25 Schematic of the fracture zone of the rock after the tooth hob breaks the rock

如图25所示,齿尖直接接触的岩石部分基本以岩粉状态,破裂区处于岩粉区和原岩区之间,破裂区裂纹呈现弥散状态分布,可分为裂纹密集区和裂纹扩展区;裂纹密集区裂纹相互贯通,裂纹扩展区内的裂纹向岩体深部延伸;破碎下来的岩石块体形状由于不同的岩石物理力学特性的不同有所差异,但岩石块体基本呈现扁平状,粒径为0.1~40 mm不等;镶齿下面的岩石破坏主要以压剪破坏为主,而齿间岩石主要以拉伸破坏为主。

机械破岩作为可控的岩石破碎技术,机械破岩相对于爆破破岩具有在岩体内破碎的几何形状可控、破岩工作连续、对围岩的破坏小等优点,逐渐成为地下工程领域主要破岩方式。随着破岩刀具材料的发展,破岩效果、破岩效率以及破碎单位体积岩石的能耗大幅度下降,滚刀寿命明显提高。同时,随着人造金刚石技术的突破,金刚石刮刀使得刮削破岩刀具消耗降低,减少了工作的辅助时间;同样截割破岩的截齿和以镶嵌为主的镶齿滚刀也融入了金刚石技术,提高了2种刀具的破岩效率。针对不同的岩石采用不同的破岩方式,研究不同结构形式的破岩刀具,研究相应的高效排渣技术,实现机械破岩的综合效益超过爆破破岩方式,是机械破岩钻进大直径井筒的主攻方向之一。

3.3 反井钻机动力驱动控制技术

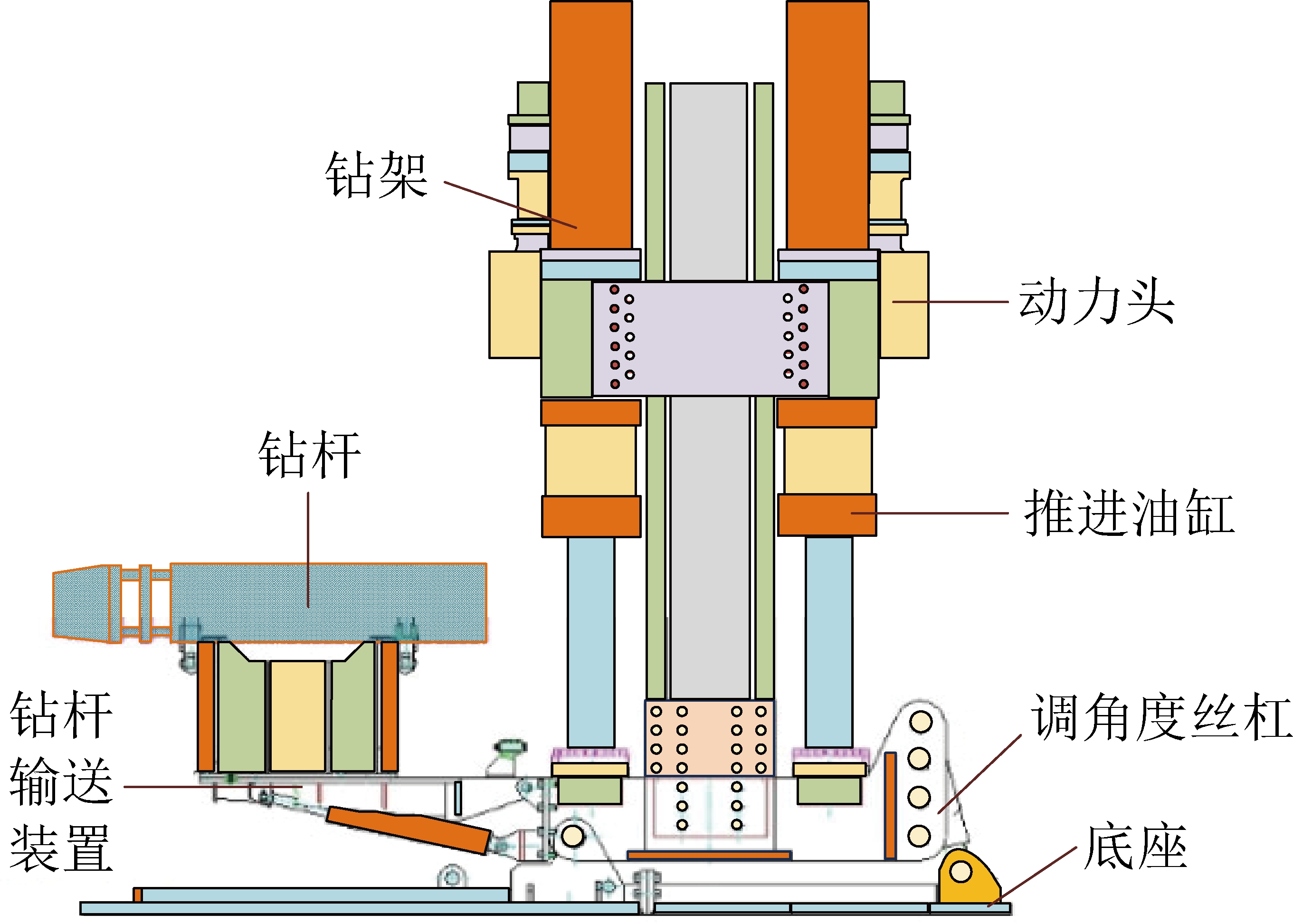

3.3.1 反井钻机主机系统

反井主机系统包括钻架、操作控制、液压控制、电气控制等部分构成。反井钻机钻架结构形式多样,包括全封闭框架、外支撑四柱整体框架、内支撑框架、侧支撑框架、非对导向圆柱支撑框架等结构形式,其作用是满足动力头在钻架滑行运动,承受转矩和拉、压力的共同作用,并将这些反力和反转矩传递到钻机基础上。反井钻机钻架尽量形成刚性整体结构,起到对钻进支撑、导向和承载等多重作用[5~9]。

推进油缸由至少2根组成,其活塞杆端和钻架底盘连接在一起,缸筒和动力头固定在一起,在推进油缸作用下,动力头在钻架实现上下滑行运动。动力头的接头体与钻杆连接,通过钻杆的旋转和推进将破岩能量传递到钻头刀具上,实现破岩钻进。以BMC600(ZFY5.0/45/600)型反井钻机主机为例,该型钻机钻架采用倒“T”型内支撑结构,如图26所示。钻架由两侧的立柱和底盘构成,立柱固定在下的底盘上。在每个立柱的两侧,各固定1根推进油缸,油缸的活塞杆端固定在底盘上。推进油缸的缸筒内径为280 mm,4根推进油缸产生的最大拉力为6 000 kN。油缸的缸筒与动力头固定在一起,缸筒带动动力头一起运动。

图26 BMC600(ZFY5.0/45/600)型反井钻机主机

Fig.26 The main engine of BMC600(ZFY5.0/45/600)raise drilling rig

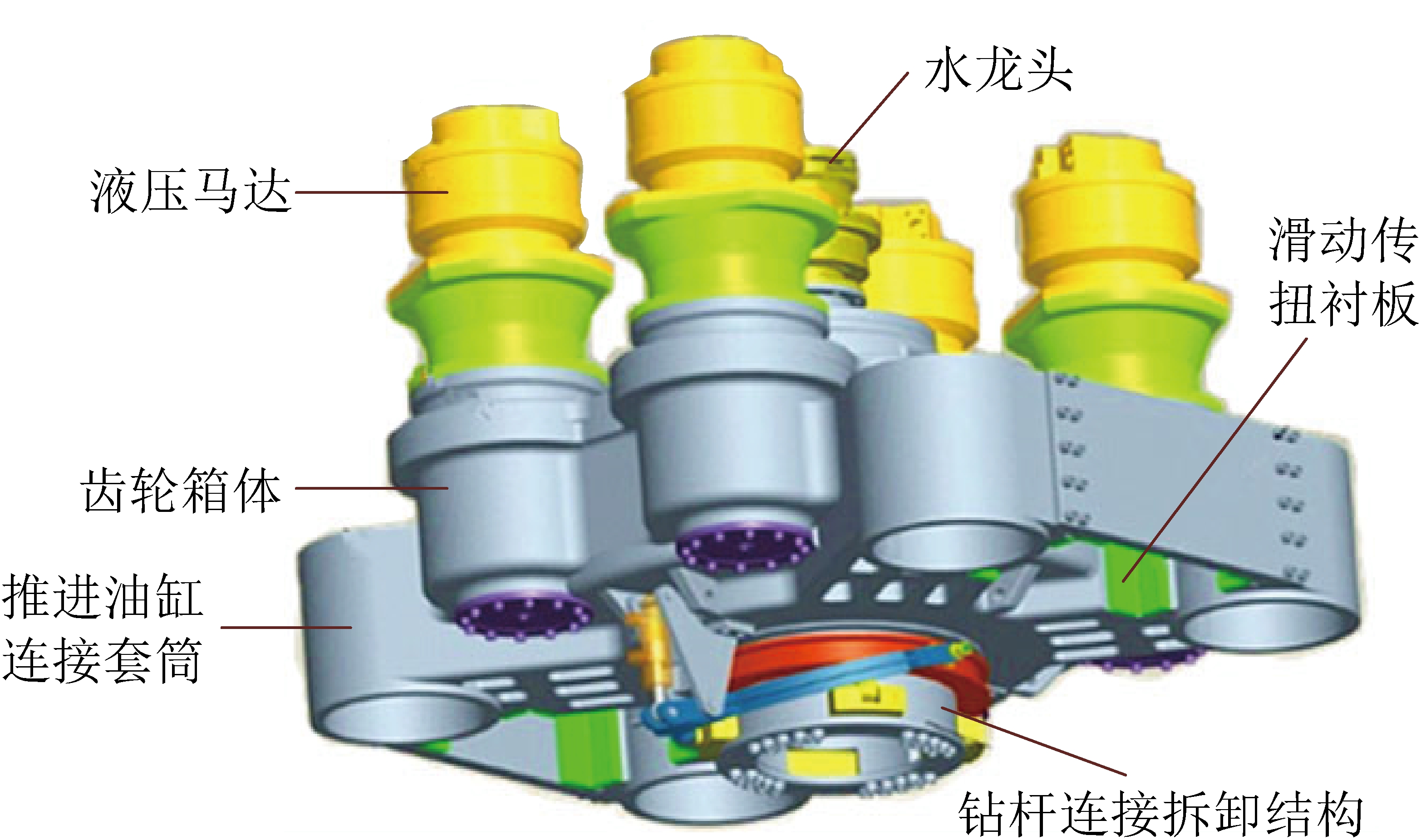

动力头(旋转驱动)是反井钻机的核心,驱动钻杆带动钻头旋转破岩,动力头(旋转驱动)结构如图27所示。BMC600型反井钻机的动力头作为一种特殊的齿轮箱,齿轮箱体的下箱体结构复杂,外围的4个圆柱孔与4根推进油缸缸筒连接,2个矩形孔和钻架的立柱侧面滑动配合,将动力头的反转矩传递到立柱上。动力头由4台液压马达作为动力输入,经过齿轮减速后,主轴输出的最大转矩450 kN·m,旋转速度0~18 r/min,通过主轴下部的接头体与钻杆连接,满足导孔和扩孔钻进的合理参数输出[3~9]。

图27 动力头(旋转驱动)结构

Fig.27 Power head (rotating drive) structure

动力头输出轴与钻杆的连接和拆卸,是反井钻进最重要的操作环节,钻杆和动力头之间通过螺纹连接在一起,连接螺纹承受钻进过程的推进力和旋转转矩组成的巨大载荷,如果不能可靠地连接,将会出现钻具掉落的工程事故。螺纹连接和拆卸需要钻机的旋转速度和推进速度相匹配,BMC600型反井钻机采用中心管整体浮动,钻机的卡抱连接和拆卸钻杆机构,实现旋转和推进的自动匹配。

3.3.2 液压或电控系统控制

液压系统作用一方面是驱动液压油缸实现钻具的上下运动,并施加钻头破岩所需的钻压;另一方面是驱动液压马达旋转,经齿轮箱减速后带动钻具旋转,并提供给钻头破岩能量;第三方面是驱动辅助系统油缸运动,实现钻杆的连接、拆卸、钻进扶正及其他辅助作业。早期井下用反井钻机采用全液压驱动,由泵站和操作台组成控制系统,通过控制液压阀件控制钻机运转,液压油表显示系统工作状态。井下用全液压驱动反井钻机如图28所示。

图28 井下用全液压驱动反井钻机示意

Fig.28 Fully hydraulically driven reverse drilling rig used in mines

目前,部分反井钻机采用电动机驱动,主要利用变频电动机代替液压马达,通过齿轮箱减速并驱动钻具旋转。电气控制系统通过各种传感器,实现对钻机系统控制和工况控制,设定了防止钻进中反转、卡钻、压扣等人为事故发生的控制程序,实现钻进参数的检测、钻机工作及安全状况检测、钻进环境有害气体检测等,以达到安全高效钻进反井的目的。

3.3.3 供电系统

反井钻机的原动力或能量来源于供电系统,各种液压油泵由电动机驱动,而部分反井钻机旋转驱动系统采用变频电动机,直接以电作为旋转动力,供电系统还要提供给冷却水泵、循环泵、照明系统和控制系统供电。根据反井钻机以及配备的辅助设备,选择大于用电负荷50%以上的变压器或发电动机作为供电设备,保证输出的电压等级满足设备需求。我国采用频率为50 Hz的交流电,其他国家交流电频率与我国不同,如果在国外进行反井钻井工程时,需要根据所在地的电力供应参数选择频率相适应的电动机。

3.4 导孔钻进与风险控制技术

3.4.1 导孔钻具

反井钻机导孔钻进过程也是将钻具下放到下水平巷道的过程,为了保钻进过程中钻孔和钻具的安全,需要根据不同钻井深度、钻井直径和岩体构造等施工条件,选择相适应的反井钻机、钻杆和导孔钻头类型。

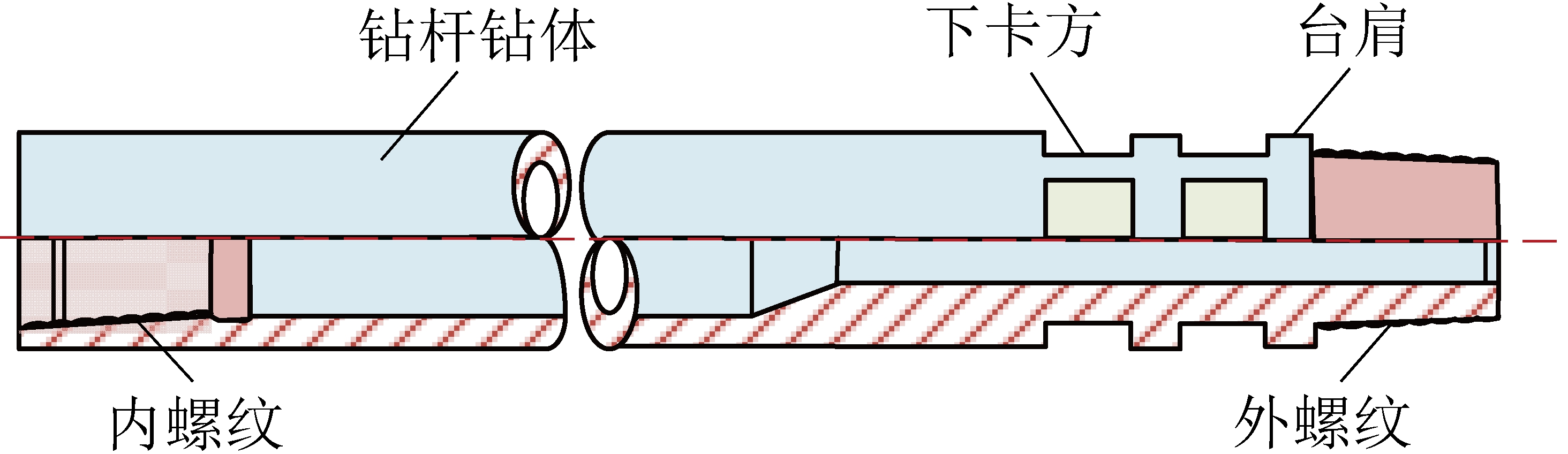

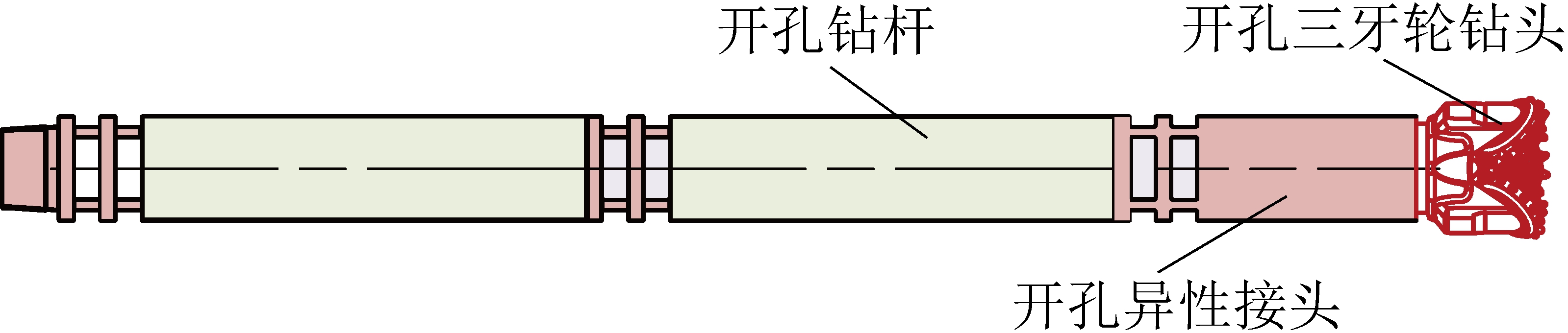

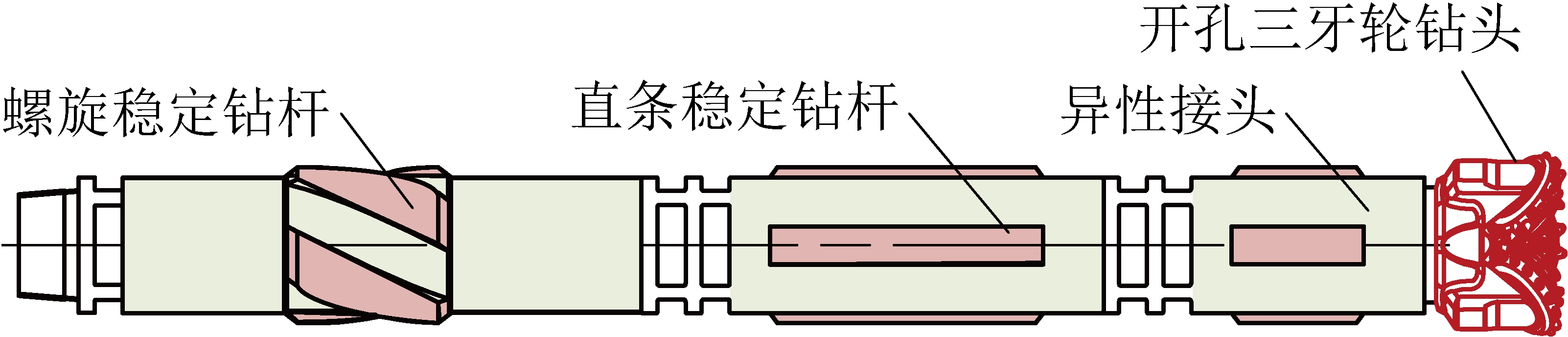

反井钻机本身具备从上向下钻进导孔的能力,主要分为导孔普通钻进钻具和导孔开孔钻具,由于反井钻机输出的旋转速度较低,适宜采用三牙轮钻头作为导孔钻头。反井钻机用的普通钻杆结构如图29所示,包括钻杆杆体,连接螺纹、拆卸钻杆卡方等。普通钻杆数量最多,要求其具有良好的互换性。反井钻机开孔钻进钻具布置如图30所示,其外形和普通钻杆相同,只是钻杆杆体的外形加工精度和钻杆连接后的垂直度、平行度要求高,满足开孔钻进需要,起到类似轴的作用,通过和反井钻机的扶正装置配合,保证开孔钻进钻具稳定、钻孔直径、钻孔的圆度和钻进方向,根据钻孔深度,一般开孔钻杆连接长度在10 m左右。

图29 反井钻机用普通钻杆结构示意

Fig.29 Structure of ordinary drill pipe used for raise drilling rig

图30 反井钻机开孔钻进钻具布置示意

Fig.30 Arrangement of drilling tools for opening holes of raise drilling rigs

反井钻机钻杆为空心轴状结构,2根钻杆之间通过螺纹连接,钻杆的两端分别设有内圆锥螺纹和外圆锥螺纹。反井钻机钻杆不但用于导孔钻进,还要用于扩孔钻进,导孔钻进转矩小,钻杆受到的拉、压力小,但扩孔钻进转矩大,拉力大,因此,反井钻机钻杆需要有足够的强度、刚度和抗疲劳破坏的能力。反井钻机钻杆除了导孔钻进外,还需要满足扩孔钻进受拉要求,一般钻杆直径较大,相当于石油钻机钻杆的钻铤直径。通常情况下,扩孔直径为1.4 m时,钻杆直径为182 mm;扩孔直径为2.0 m时,钻杆直径为203 mm;扩孔直径为3.0 m时,钻杆直径为254 mm;扩孔直径4.0 m时,钻杆直径为286 mm;扩孔直径为5.0 m时,钻杆直径为328 mm。为了满足大直径扩孔钻进的需要,所有的钻杆材料性能应具有相同的抗拉、抗扭等承载能力[3]。导孔钻进时钻杆的类型较多,可分为开孔钻杆、普通钻杆、稳定钻杆和接头钻杆等4种类型,稳定钻杆还包括螺旋翼稳定钻杆、直条翼稳定钻杆和扩孔式稳定钻杆。

3.4.2 导孔钻进排渣技术

根据反井穿越地层条件特性,导孔钻进过程中的循环洗井排渣介质可选用泥浆、清水或压缩空气等,其中泥浆作为洗井介质,对钻孔孔帮有一定的保护作用[47]。洗井循环系统包括循环泵、循环泵和反井钻机动力头水龙头之间连接管路、动力头主轴中心孔、钻杆中心孔、导孔钻头水眼、钻杆与钻孔孔壁环形空间、钻机基础、循环沟槽、沉渣池、净化系统和循环池组成。导孔钻进采用流体正循环洗井,循环泵将循环池内的循环液提高压力,通过控制阀门,经过钻机动力头水龙头、中心管、钻杆中心孔和导孔钻头水眼喷射出,将导孔钻头破碎的岩石携带后,在钻杆和导孔孔壁之间的环形空间,在一定的流速驱动下将岩屑排到地面,经过分离循环液回到循环池,岩屑分离运走。

图31 导孔钻进正循环排渣工艺示意

Fig.31 Schematic of the positive circulation slagging process of pilot hole drilling

导孔钻进岩渣由反井上部排出,由于导孔直径小排出的岩渣量很少,一般不需要专门的除渣清运设备,但是,采用泥浆作为循环介质时,有些情况下只靠泥浆流动过程沉渣,泥浆中的含砂率较高将影响循环效果,因此,需要采用振动筛、旋流除砂器等设备有效地清除泥浆中的细粒物质。

3.4.3 导孔钻进偏斜控制技术

反井钻机直接钻进导孔,钻孔的偏斜控制难度很大,主要受到地质条件、钻机性能和操作人多方面因素影响,其中,影响钻孔偏斜的地质因素有地层的倾角、倾向、层状等结构产状,地层岩性、风化程度、各向异性,地层软硬岩石的变化,断层、破碎带、溶洞等地质构造[48];造成钻孔偏斜的钻进操作因素包括设备安装精度、钻进参数选择,排渣控制、操作人员技术措施等。

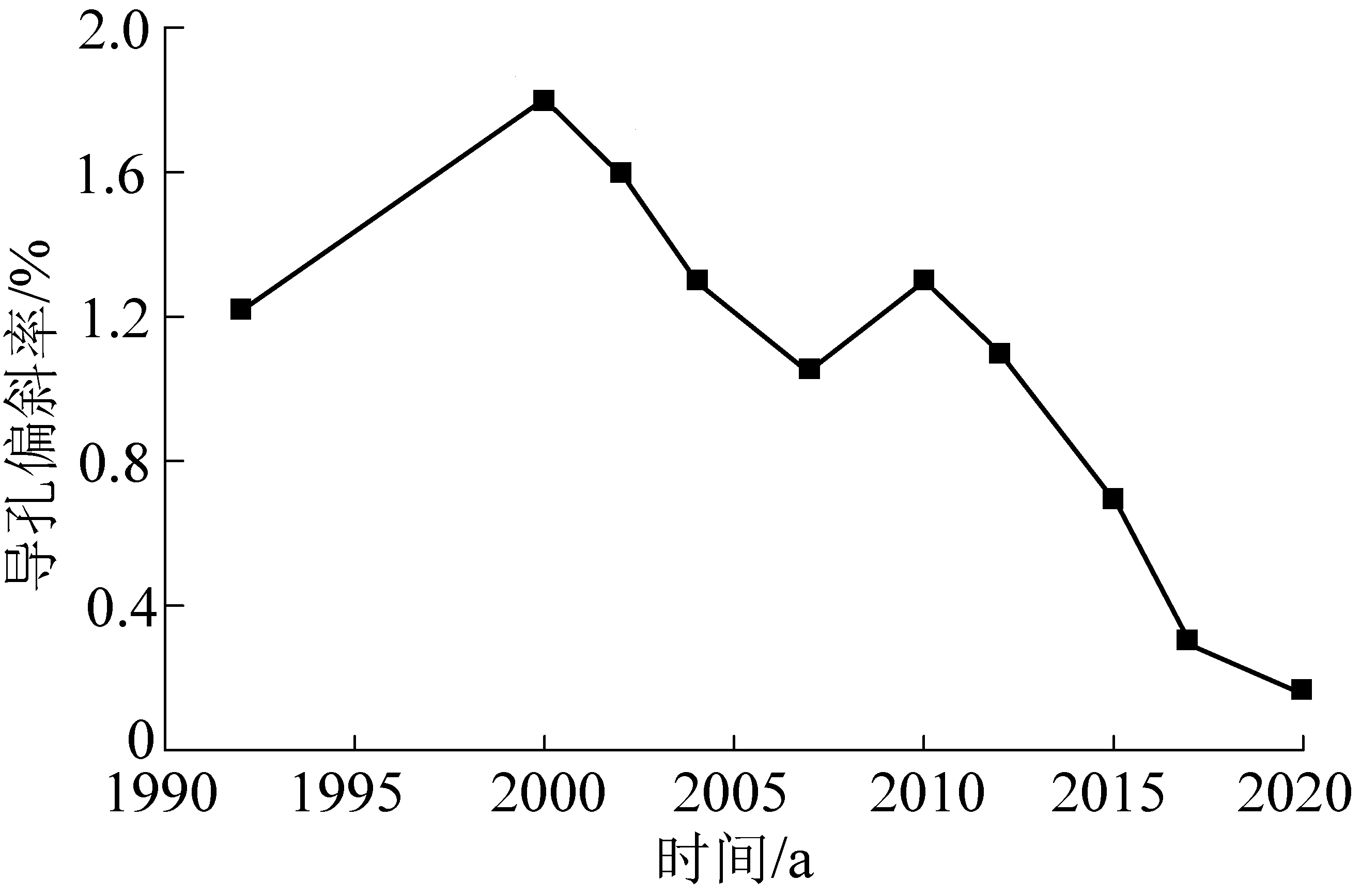

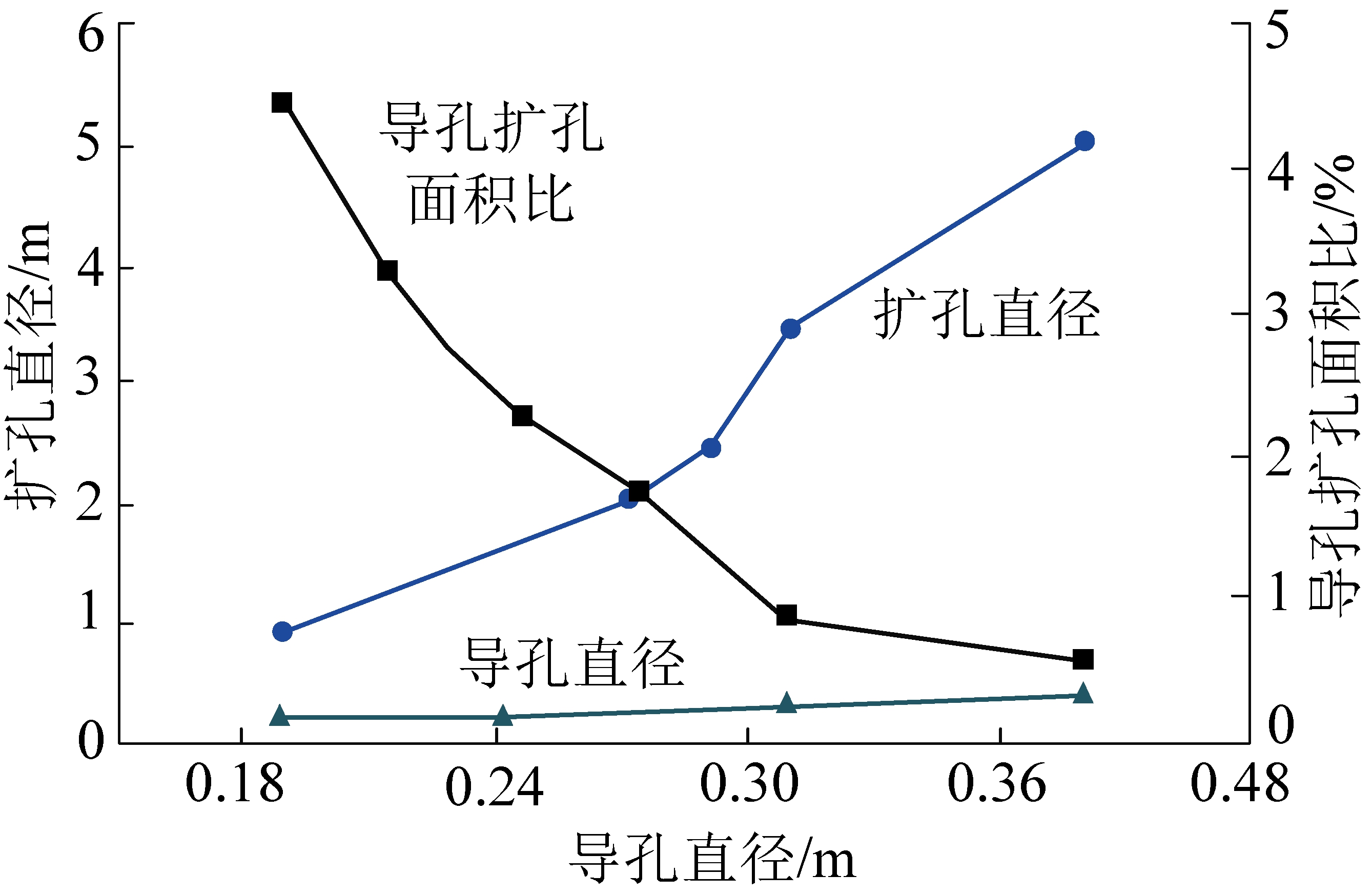

反井钻机导孔钻进钻具包括导孔钻头、普通钻杆、开孔钻杆、稳定钻杆和异型接头组成,可以通过钻具的组合,控制或维持钻孔的偏斜状况,以满足工程要求;对于深度小于100 m的导井,直接采用反井钻机钻进导孔,偏斜率能够控制在1.0%左右,但深度增加偏斜率也增大。2007年,在国家科技部科研院所技术开发研究专项资金“反井钻进导孔轨迹测控装备与技术”项目中,通过陀螺测斜仪测得反井钻进导孔的偏斜情况,再利用有线随钻测斜仪进行定向、井下动力纠偏,实现在导孔钻进过程中钻孔精度测量和纠正,达到反井钻井工程精度的要求,形成了一套反井钻机专用测控仪器及相应偏斜控制钻具系统。2007年7月在山西桃园煤矿风井进行了工业性试验,钻孔精度大幅提高,钻进偏斜率控制在0.5%,对于更深的井筒或精度要求更高的井筒,可采用旋转导向钻进系统,实现导孔的偏斜量控制在0.5 m之内,并且可以采用反井钻机直接钻进导孔,提高了钻进效率和钻孔精度。2020年6月,北京中煤矿山工程有限公司施工的云南以礼河四级电站反井竖井定向孔,井深258 m,偏斜0.42 m,偏斜率仅为0.16%。2020年7月在厦门抽水蓄能电站1号引水上斜井反井钻井中,采用北京中煤矿山工程有限公司自主研发的TDX-50定向钻机,利用无线测斜技术全程实时监控与及时纠偏,实现定向导孔一次性精准贯通,斜井长385 m,倾角55°,定向导孔偏斜值1.138 m,偏斜率0.296%,远低于行业标准允许的偏斜率0.5%。导孔偏斜率随时间变化曲线如图32所示。

图32 导孔偏斜率随时间变化曲线

Fig.32 Curve of skew rate of pilot hole over time

导孔的偏斜率很大程度上决定了整个反井的偏斜率,导孔和扩孔破岩面积之间的比例关系如图33所示。尽管导孔破岩量仅占反井钻井总破岩量的0.58%~4.46%,但是导孔偏斜率是反井钻井的关键技术。此外,导孔钻进过程也是对地层再探测的过程,对扩孔钻头、破岩滚刀的选择,扩孔钻进参数优化和反井井帮围岩支护方式的确定,都有重要的参考价值。

图33 导孔和扩孔破岩面积比例分析

Fig.33 Proportional analysis of the area of pilot hole and reaming rock

1)刚性满眼钻具偏斜控制技术。为了降低导孔钻进偏斜率,导孔钻井过程中可以利用钻杆的刚性强的特点,对导孔钻具进行刚性满眼布置,如图34所示。刚性满眼钻具的防斜原理是在钻具上至少布置3个稳定钻杆(稳定器),稳定钻杆的外径和导孔钻头的直径基本相同或者是略小一点,以保证稳定钻杆和导孔孔帮之间具有相应的约束,使钻具呈直线状态工作,限制导孔钻头的横向移动,减小钻头转角,降低钻头钻进趋向偏离垂直方向的趋势,保证钻孔的垂直度。

图34 刚性满眼导孔钻进钻具布置示意

Fig.34 Rigid full hole guide hole drilling tool arrangement

反井钻机钻进坚硬岩石,导孔钻头的磨损较快,为了防止钻孔孔径变化,造成更换钻头产生偏斜,采用添加滚轮扩孔式稳定钻杆布置方式,在导孔钻头异性接头后面增加扩孔式稳定钻杆。扩孔式稳定钻杆结构,如图35所示。

图35 滚轮扩孔式稳定钻杆结构示意图

Fig.35 Roller reaming type stabilized drill pipe structure

刚性满眼钻具由于具有刚度大和填满钻孔2个特点,当地层水平应力较小时,能保持垂直钻进,在遇到增斜或减斜地层时,也能一定程度上控制钻孔偏斜变化率,使钻孔偏斜不致过快地增大或减小,以防狗腿、键槽等现象的发生,有效防止扩孔钻进钻具受拉时钻具疲劳破坏。刚性满眼钻具布置,相对能够承受较大钻压,因而能达到较高的钻进速度,但是,刚性满眼钻具在钻孔发生偏斜后,其纠偏效果不够理想。

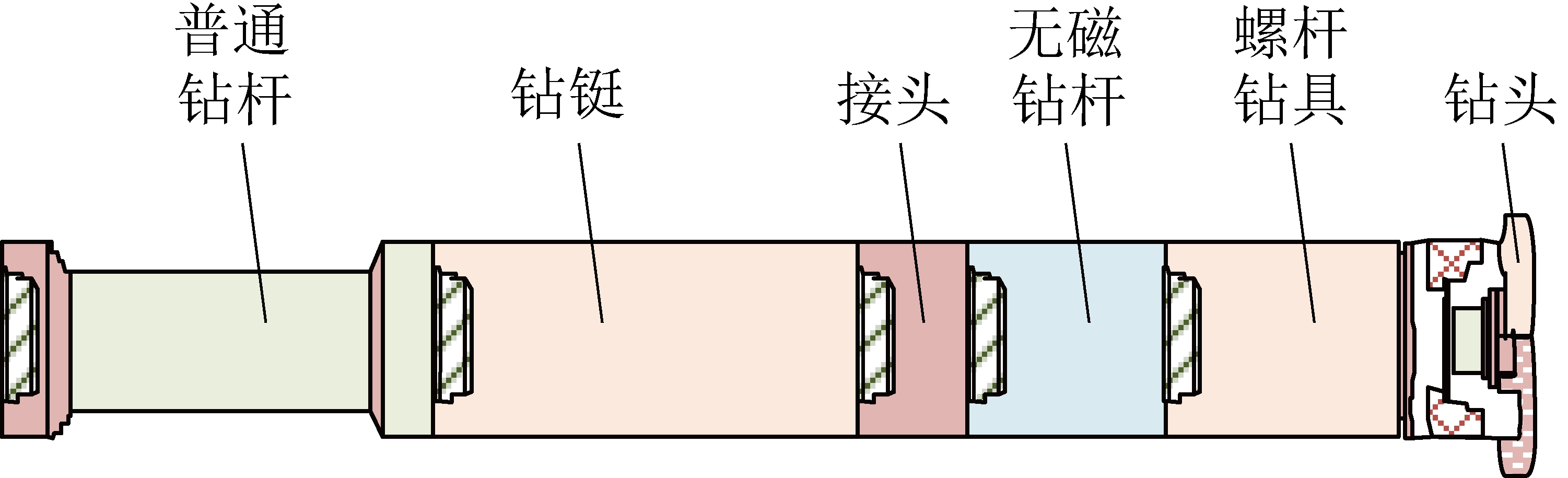

2)井下动力钻具偏斜控制技术。为了时刻获得钻孔的轨迹状况及运行趋势,测量出钻头的位置包括井孔深度、顶角和方位角,以及计算出钻孔偏离设计轴线的距离,然后,通过改变钻进方向和顶角,使钻孔轨迹趋向于设计轴线,从而研制了反井钻机钻进超前导孔的专用钻机,钻机型号为TD2000/600,实现了钻孔轨迹的调整。钻机采用顶驱方式,动力头直接从井架空间上部驱动钻具旋转,实现对钻速和转矩的精确控制,以及控制系统智能化、钻机操作系统电气化、钻机司钻台人性化;从而实现了复杂的程序控制、自动控制、闭环控制、监控报警等功能;尤其适于深孔和复杂地层中各种定向钻孔的快速钻进。

定向钻进反井钻机超前导孔,钻孔直径一般采用215.9 mm,再根据扩孔直径下放钻杆的需要,利用反井钻机扩大到直径286 mm、311 mm和350 mm等。为了实现随钻测量和纠偏,采用三牙轮或金刚石复合片钻头破岩钻进,通过相应直径的螺杆钻具实现下部连接的钻头旋转。利用无磁钻杆中心孔下放无线随钻或有线随钻偏斜测量仪器,监控钻进方向变化趋势。利用加重钻杆或钻铤保证钻具运行稳定,上部连接的普通钻杆,主要用于承受破岩反转矩,并通过中心孔输送泥浆。

井下动力钻具为基础定向钻具的布置,如图36。所示。采用直径215.9 mm的钻头,可以利用直径146 mm螺杆,选择1.25°或1.5°螺杆弯角,组合相同直径的无磁钻铤,再根据钻孔直径和泥浆泵的排量及压力选择螺杆钻具的直径。钻孔开孔时采用低压慢转,泥浆泵大排量洗井,保证钻孔开孔垂直度。正常钻进时,控制钻压压力不超过加重钻具质量的2/3,每钻进4~5 m上提钻具,进行扫孔一次,每钻进9 m左右,扫孔不少于2次。钻到一定深度钻杆中心孔内下入随钻测斜仪,根据需要采用无线随钻或有线随钻测量系统,实现钻进过程时时监控钻孔轨迹。为了保证钻孔质量,还需要采用陀螺测斜定向仪对钻孔进行孔斜监测及定向,每钻进50 m测斜1次,孔斜超偏时加密测点。纠偏段进行完后,进行测量,判断纠偏效果;如仍未达到指定范围内,继续进行纠偏调整,直至达到纠偏效果。

图36 井下动力钻具为基础定向钻具

Fig.36 Directional drilling tool based on downhole power drilling tool

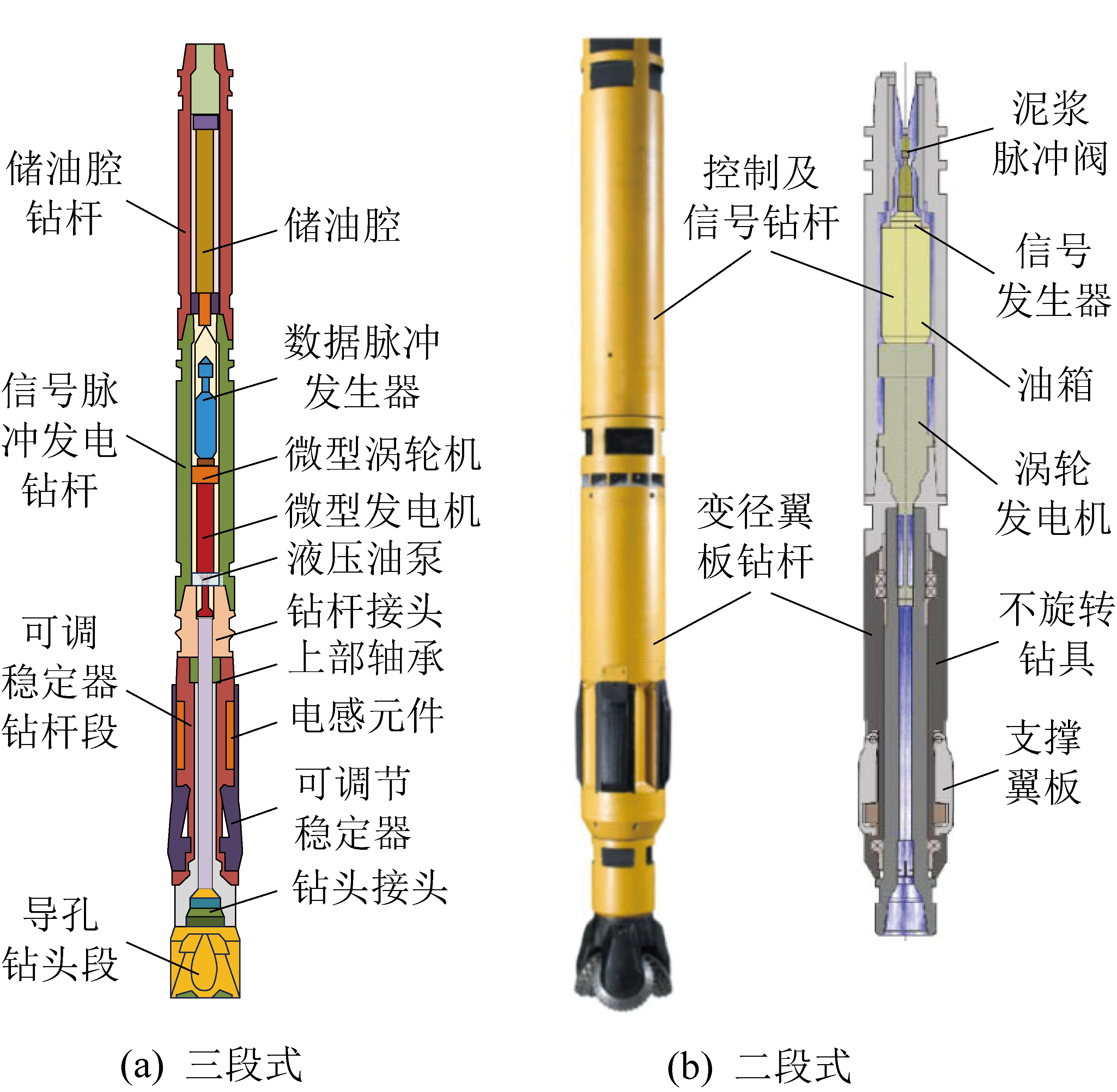

3)旋转垂导孔系统。20世纪90年代初,德国KTB项目组与Eastman Teleco公司联合研究开发出垂直钻井系统VDS(Vertical Drilling System)。在此基础上,德国Micon公司开发了适合反井钻机钻进导孔条件的旋转垂直钻进系统(Raise Vertical Drilling System ),简称RVDS。RVDS反井钻机导孔垂直钻进系统如图37a所示。

RVDS系统从上到下为储油腔钻杆、信号脉冲发电钻杆以及可调稳定器钻杆。储油腔钻杆内置有液压油腔,其环周还需要留出空间以便泥浆通过;信号脉冲发电钻杆布置泥浆脉冲信号发生器、微型涡轮马达和微型发电机及液压泵;可调稳定器钻杆由不旋转外杆和旋转内杆构成,两者之间通过轴承支撑,旋转内杆和导孔钻头连接;可调节稳定器的翼板的内部油缸推动实现变径,油缸由微型液压系统控制,达到改变钻进方向的目的。二段式RVDS系统基本结构与三段式类似,由于钻杆直径大,可将系统进一步完善并实现集成,如图37b所示。RVDS系统采用泥浆脉冲将信号传输到地面,由PC显示以便了解和控制井下钻进方向,正常情况下井下系统能够自动控制钻进轨迹,其精度控制范围为0~0.05%。在瑞士完成的钻井深度785 m的反井钻井工程项目中,钻孔的最终偏斜为0.38 m,偏斜率为0.048%。

图37 RVDS反井钻机导孔垂直钻进系统

Fig.37 Vertical drilling system for pilot hole of RVDS raise rig

3.4.4 导孔钻进风险分析与防控技术

钻具安全是反井钻机钻井的安全核心。研发了新型螺纹连接的系列反井钻杆,发明了锯齿形钻杆接头螺纹及高强度钻杆材料,确定了不同直径螺纹头数、牙形、锥度、螺距和紧密距等参数,形成了适合不同类型反井钻机的系列大直径反井钻杆,最大直径钻杆能够安全传递6 000 kN拉力和450 kN·m 转矩的复合受力,实现长度600 m钻杆的高效可靠连接,杜绝了钻杆断裂事故。

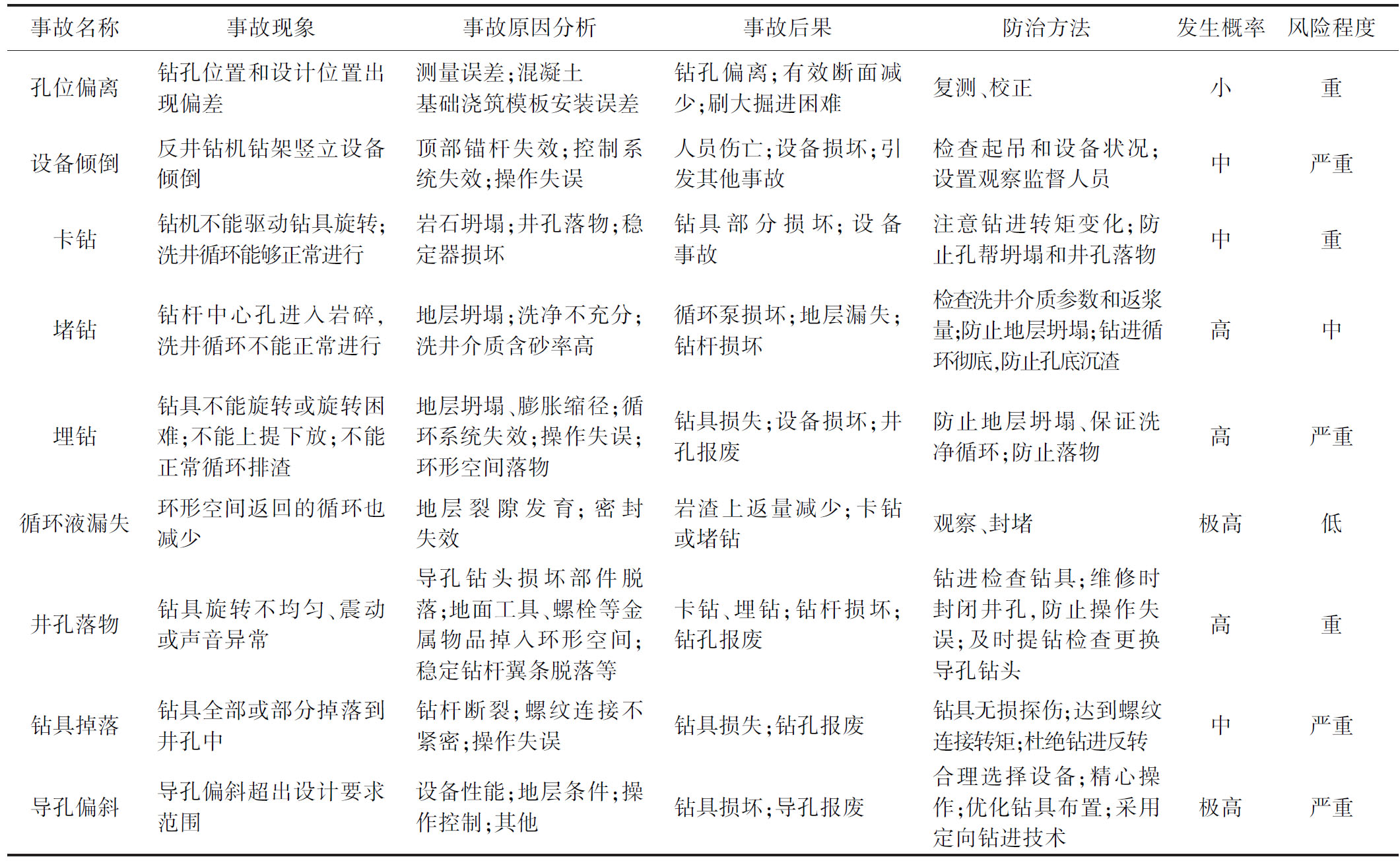

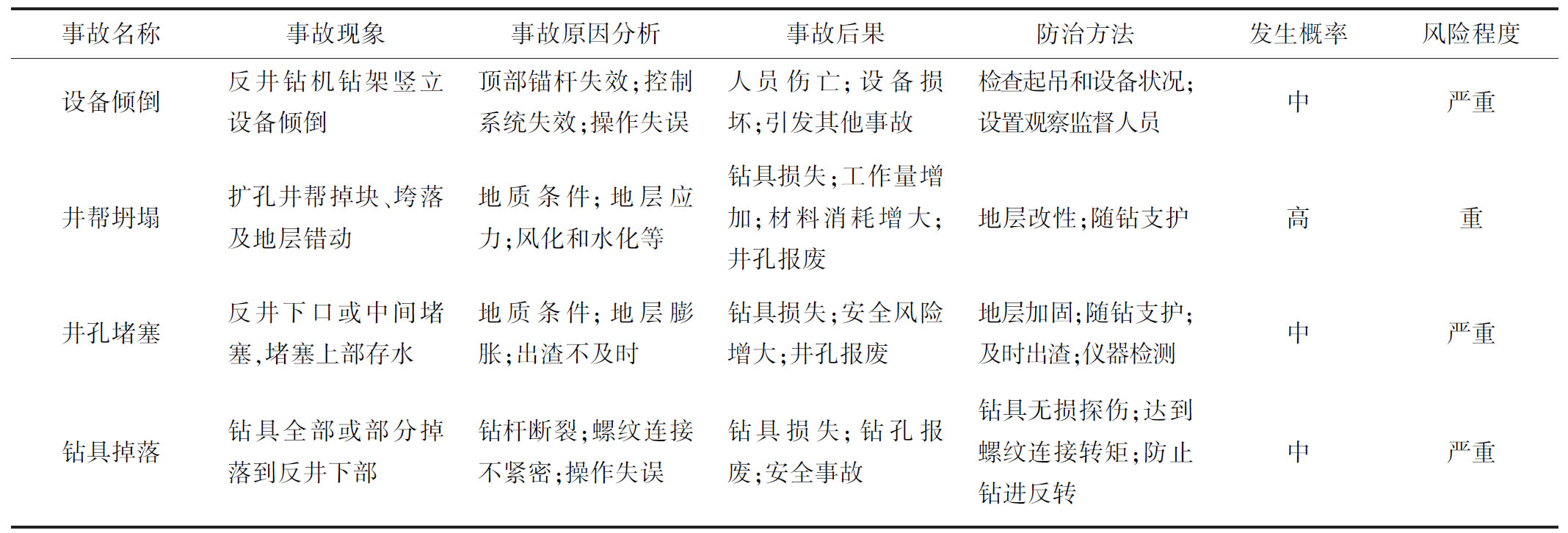

反井钻机钻进施工所发生的事故与设备、地质条件、人的行为等因素有关,反井钻井事故可以导致设备损失[49]。反井钻井根据事故所形成的原因可分为:机械、人为操作事故和不可预见的地质条件造成事故。由于地层特性与钻进参数的影响,导致钻孔缩径、塌孔、地层错位等风险,进而导致导孔钻进过程中埋钻、卡钻、不反渣、洗井介质漏失、井底落物和钻孔偏斜等事故。导孔钻进风险与防控技术见表5。

表5 导孔钻进风险与防控技术

Table 5 Risks of pilot hole drilling and prevention and control technology

事故名称事故现象事故原因分析事故后果防止方法发生概率风险程度孔位偏离钻孔位置和设计位置出现偏差测量误差;混泥土基础浇筑模板安装误差钻孔偏离;有效断面减少;刷大掘进困难复测、校正小重设备倾倒反井钻机钻架竖立设备倾倒顶部锚杆失效;控制系统失效;操作失误人员伤亡;设备损坏;引发其他事故检查起吊和设备状况;设置观察监督人员中严重卡钻钻机不能驱动钻具旋转;洗井循环能够正常进行岩石坍塌;井孔落物;稳定器损坏钻具部分损坏;设备事故注意钻进转矩变化;防止孔帮坍塌和井孔落物中重堵钻钻杆中心孔进入岩碎,洗井循环不能正常进行地层坍塌;洗净不充分;洗井介质含砂率高循环泵损坏;地层漏失;钻杆损坏检查洗井介质参数和返浆量;防止地层坍塌;钻进循环彻底,防止孔底沉渣高中埋钻钻具不能旋转或旋转困难;不能上提下放;不能正常循环排渣地层坍塌、膨胀缩径;循环系统失效;操作失误;环形空间落物钻具损失;设备损坏;井孔报废防止地层坍塌、保证洗净循环;防止落物高严重循环液漏失环形空间返回的循环也减少地层裂隙发育;密封失效岩渣上返量减少;卡钻或堵钻观察、封堵极高低井孔落物钻具旋转不均匀、震动或声音异常导孔钻头损坏部件脱落;地面工具、螺栓等金属物品掉入环形空间;稳定钻杆翼条脱落等卡钻、埋钻;钻杆损坏;钻孔报废钻进检查钻具;维修时封闭井孔,防止操作失误;及时提钻检查更换导孔钻头高重钻具掉落钻具全部或部分掉落到井孔中钻杆断裂;螺纹连接不紧密;操作失误钻具损失;钻孔报废钻具无损探伤;达到螺纹连接转矩;杜绝钻进反转中严重导孔偏斜导孔偏斜超出设计要求范围设备性能;地层条件;操作控制;其他钻具损坏;导孔报废合理选择设备;精心操作;优化钻具布置;采用定向钻进技术极高严重

3.5 扩孔钻进与风险控制技术

3.5.1 扩孔钻进参数变化历程

随着反井钻机应用向不同地下工程领域扩展,根据反井工程功能的钻井直径、深度不断增加。反井钻机钻井直径与深度随时间变化曲线如图38所示。

图38 反井钻机钻井直径与深度随时间变化曲线

Fig.38 Variation curve of diameter and depth of raise rig drilling with time

在井工矿物开采和地下工程建设中,根据钻井直径大小和功能又可以分为井和孔工程。一般直径较大且采用人工井壁作为永久支护结构的井筒,满足设备运行或流体介质输送。随着国内反井钻机钻钻井装备和技术的发展,反井钻井自20世纪80年代初作为井下导井或流渣孔的工艺,钻井直径1.0~1.2 m,再爆破扩挖到所需井筒断面尺寸;随着反井钻井装备与技术的成熟,反井钻井直径从2.0~3.5 m,扩大到直径5.3~6.0 m。此外,为减少井下巷道内管缆布置,从地面到矿井开采水平钻进的小直径垂直的各类钻孔工程,用于下放电缆、溜放充填材料、混凝土材料、排水、供水、通信、安全抢险等,实现针对特点采区物料、电力、供水的精准输送,以及实现井下被困人员快速安全逃逸。

目前,无论是煤矿还是非煤矿山,竖井开拓方式均已突破埋深1 000 m,进入埋深1 500~2 000 m的深部开采。因此,随着我国开采深部资源的需求以及反井钻井装备和技术的发展,从20世纪80年代初应用LM-120型反井钻机钻进深度低于100 m,经历了LM-200反井钻机钻井深度为200 m、BMC400型反井钻机钻井直径深度300~350 m,直到采用BMC200型反井钻机钻进深度562 m,这为目前我国最大深度的反井工程。

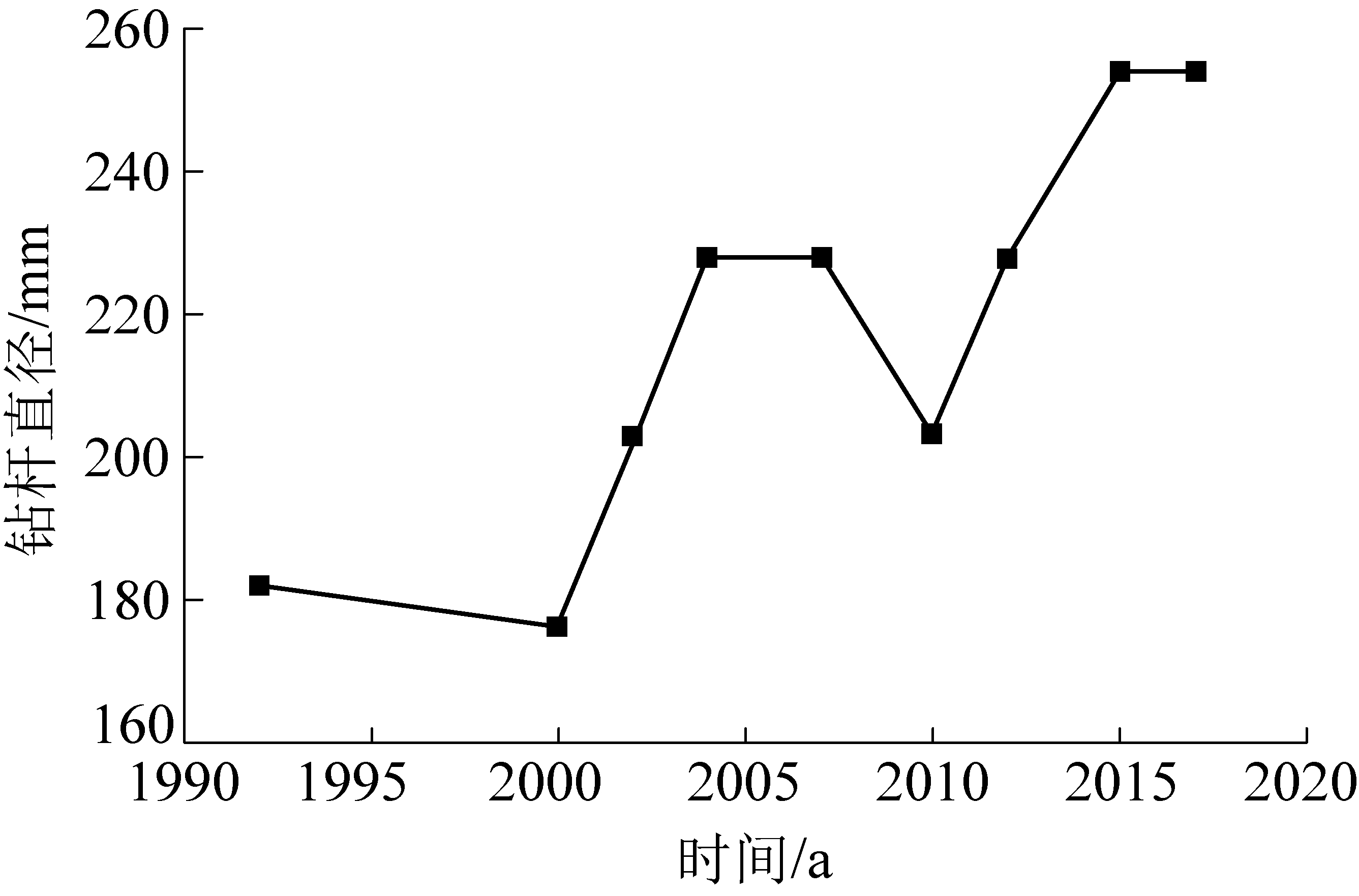

与此同时,为了保证深大直径反井钻井的安全,满足提吊大直径钻头的质量,并承受更大的钻压和转矩,解决了反井钻机钻具材料、加工工艺、无损检测等技术问题[50],避免钻进过程中钻具失效,降低反井钻机风险概率,反井钻机钻杆直径也不断增加,如图39所示。

图39 钻杆直径随时间变化曲线

Fig.39 Diameter of the drill pipe changes with time

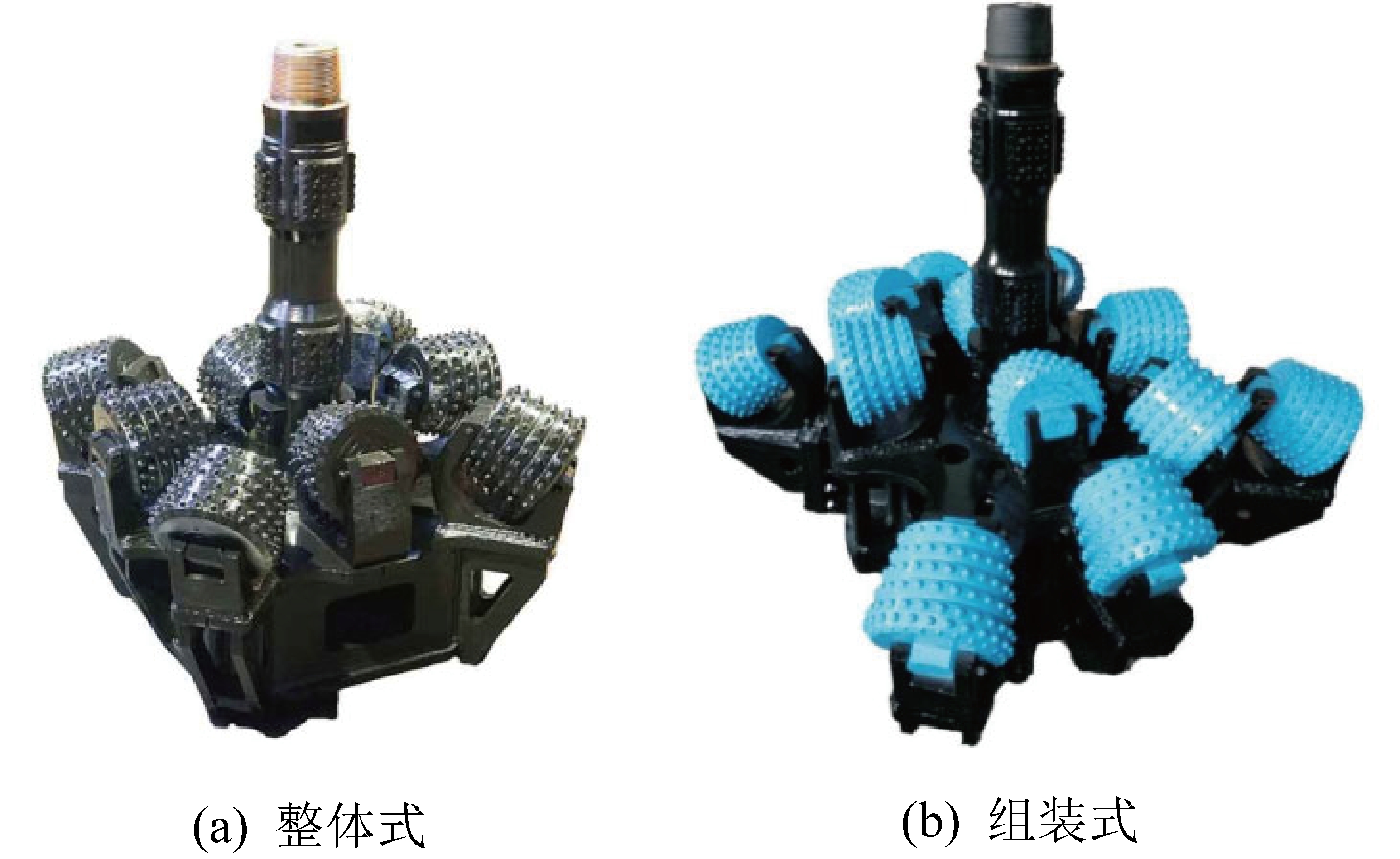

3.5.2 钻头滚刀布置方法

反井钻机的钻头是钻进过程中的核心装备,钻头上滚刀的组合方式和布置形制对破岩钻进效率有直接的影响。扩孔钻进时反井钻机对钻头施加拉力和转矩,在克服钻具的重力和摩擦阻力后,即产生破岩钻压和钻头旋转,滚刀刀齿接触的部分岩石发生破裂并从岩体上分离,并逐渐推进形成反井断面空间。经过40a的研究和发展,大直径反井钻机钻头滚刀布置已经形成了相对成熟的布置形制,形成了整体结构扩孔钻头和组装式扩孔钻头。反井钻机使用的扩孔钻头上滚刀布置形制[51]如图40所示。

图40 反井钻机使用的扩孔钻头

Fig.40 Shape of the reaming bit used by raise rig

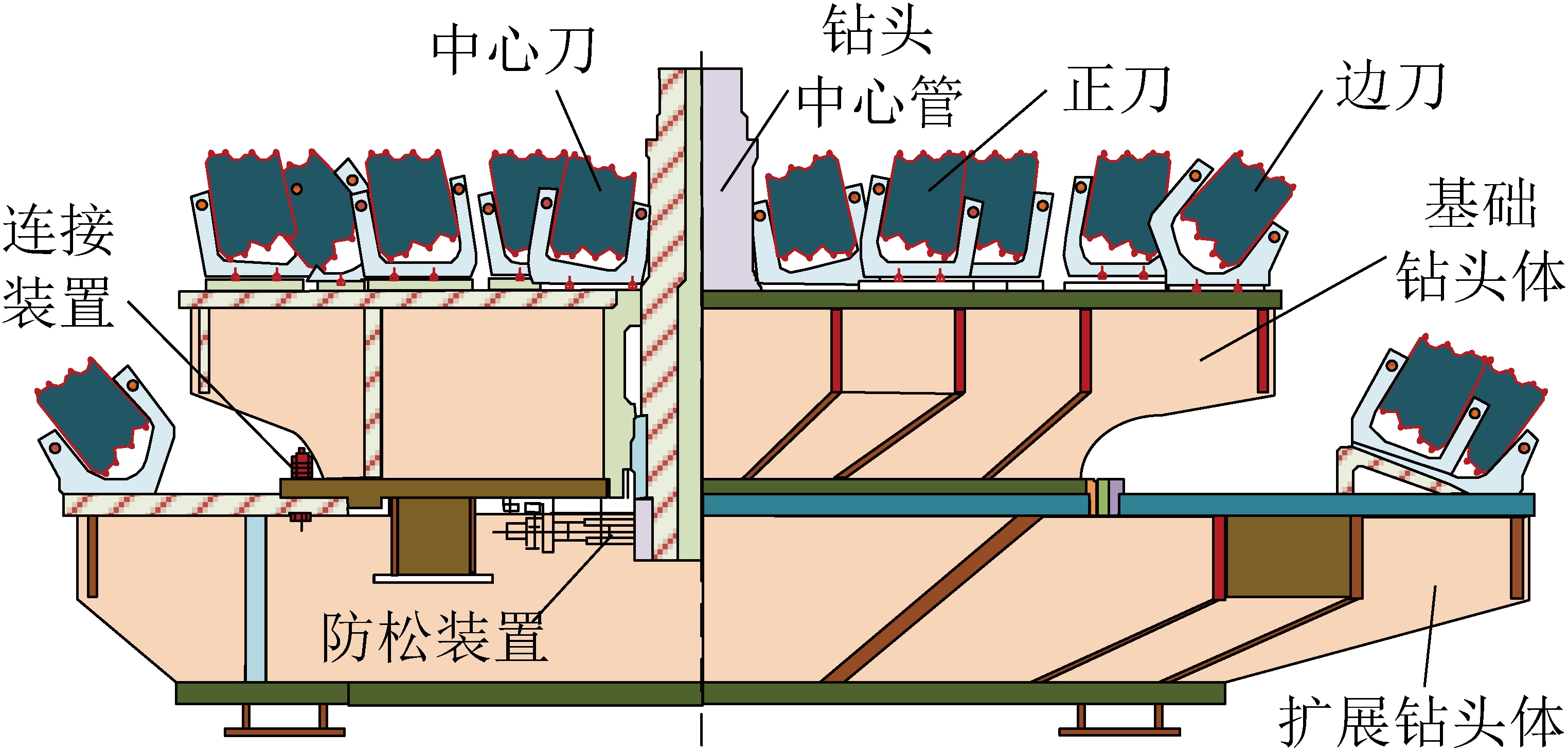

反井钻机组装式扩孔钻头结构如图41所示。根据滚刀在钻头和或刀盘上布置的位置,分为中心刀、正刀和边刀。中心刀的作用是将破岩钻进中心部分岩石破碎掉,相对于钻头其他部位滚刀运动速度较低;正刀是为双支点滚刀,布置在中心刀和边刀之间,钻头或刀盘上正刀布置数量最多;边刀是处于形成井、孔、断面边帮部位的滚刀,也为双支点滚刀,边刀要保证滚刀刀座不被磨损、提高钻进效率[52]。

图41 组装式扩孔钻头结构

Fig.41 Assembled drill bit structure for expanding drilling

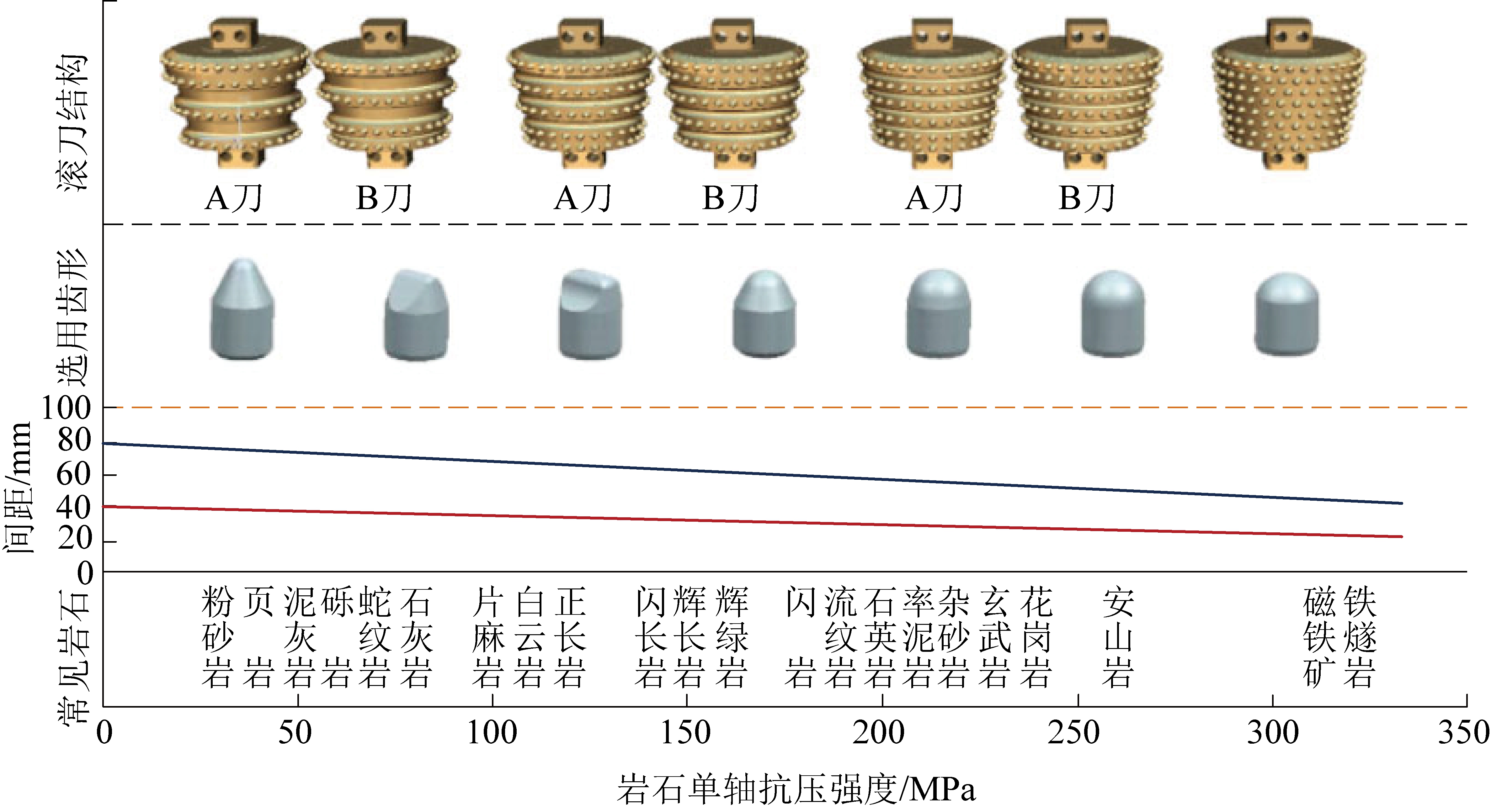

根据钻进岩石的力学参数、可钻性等指标,选用不同齿形结构的滚刀排列组合,以达到高效破岩的目的。

根据钻头钻进井筒穿越地层的岩性的不同,钻头上布置的镶齿的滚刀形制并非一成不变的。镶齿破岩滚刀在钻头上的布置方式以2把滚打刀为1组,分为A、B刀,2把滚刀在钻头上以180°的对称位置布置,为了防止共振,一组滚刀不在一条直线上,2把滚刀夹角为(180±5)°。一组滚刀在钻头旋转一圈的过程中,完成对一环形带的覆盖,通过2~3转将环形带上一定厚度的岩石破碎下来,钻头上所有滚刀所形成的环形破碎带连接,形成新的井底,使钻头向前推进。镶齿滚刀的形制参数及对应的破碎岩石强度如图42所示。滚刀刀齿的存在以及破碎岩石后形成的高度差,不论怎样布置滚刀,滚刀运动状态都不是纯滚动,因此,刀齿除了挤压破碎岩石外,刀齿还存不同程度的平动滑移[53]。而滑移过程会带来刀齿与岩石表面的相对摩擦运动,这加快了刀齿的磨损。

图42 镶齿滚刀的形制参数与破碎岩石强度关系

Fig.42 Relationship between shape parameters of tooth hob and strength of broken rock

3.5.3 反井钻机钻进高效排渣技术

反井钻机扩孔钻井时,采用自下而上的方式进行钻进,破岩滚刀破碎形成的大部分岩石碎屑的颗粒直径在0~50 mm,这些岩屑靠自重落到反井下口,逐渐堆积后,在扩孔钻进停止的间歇,通过装岩设备,如装载机、耙斗装岩机、刮板输送机等装入汽车、矿车或输送带运输到排渣场。反井钻井下水平必须实现高效排渣,一方面避免停钻排渣导致反井钻井井筒中不稳定井帮暴露时间增加;另一方面避免反井下水平井口被岩渣堵塞而难以处理。

3.5.4 扩孔钻进偏斜控制技术

8反井钻机钻井过程中导孔钻进的偏斜率对扩孔钻进偏斜率有重要的影响。反井钻机扩孔钻进过程中同样受地层的倾角、倾向、层状等结构产状,地层岩性、风化程度、各向异性,地层软硬岩石的变化,断层、破碎带、溶洞等地质构造的影响。针对软弱特殊地层需要控制一次钻进距离,并根据地层条件进行必要的注浆加固处理,防止井帮围岩坍塌或错位,导致导孔偏斜或钻杆晃动而导致扩孔钻进偏离轴线[54]。

扩孔钻进的主要参数包括施加的钻压、旋转转速以及与此相关的转矩、钻进速度等。反井钻井扩孔钻进时钻具受到钻机的拉力、驱动钻具旋转的扭转力矩、钻头破岩并对钻头产生的反作用力、钻具的重力、稳定钻杆和井帮围岩之间的相互作用力等。钻具在复杂的受力状态条件下,其逐节连接的钻具结构误差,可能会改变钻具的受力特征、变形特征及空间形状的分布规律,致使对钻孔方向的控制产生一定影响。

因此,反井钻机扩孔钻进过程中必须根据钻机性能、钻孔直径和钻进扩孔钻头所处井孔位置的地层条件、破岩滚刀的磨损状态等适时调整施加的钻压、转速等钻进参数,同时采用井下随钻测量系统,实现对反井扩孔轨迹控制问题。

3.5.5 扩孔钻进风险分析与防控技术

反井钻机扩孔钻进过程中的面临的风险较多,主要包括:环境风险、运输风险、电气风险、设备风险、钻具风险等。其中,环境风险和钻具风险为主要的风险源,在扩孔钻井过程中必须要加以防控[49]。

环境风险可以细分为井下环境风险和地面环境风险。地面环境风险控制主要是天气灾害和地质灾害的影响,井下环境风险源主要有地层大量涌水、地层坍塌和错位以及有害气体的溢出。扩孔钻进是由下向上逐渐进行破岩,扩孔钻进的重大风险之一是无支护井帮的稳定性问题。反井扩孔钻进过程中,难以对形成的井帮进行及时支护,尽管滚刀破岩过程对围岩扰动较小,但是随着围岩暴露在空气中时间增长,地层蠕变、地压、地层涌水、风化等作用会对井帮围岩稳定性产生不利的影响。特别是随着钻井直径增大和钻井深度的增加,反井扩孔钻进开始时形成的井帮暴露时间最长,如果反井下部坍塌造成反井堵塞,扩孔钻进不能继续进行,可能出现钻具损失或工程报废的风险。因此,需要根据地层的相关资料,包括地层的产状、地质构造、水文条件、岩石RQD指标、岩石成分、岩石物理力学性质等地质资料,以及钻孔直径、钻孔深度等工程资料,研究地层的蠕变、风化和水化,以及钻井直径、钻井深度和暴露时间对井帮稳定性的影响,进行钻进风险判识及安全评估,不稳定地层改性后钻进反井的稳定评价等方面进行研究,为反井钻机安全钻进提供理论支撑。此外,在导孔施工过程中是对地层的再次认识,可以通过井下智能钻孔电视成像仪对钻孔内的地质情况进行分析,确保地质安全的情况下再进行扩孔钻进。

钻具风险主要包括扩孔钻进过程中操作失误(钻进时钻机反转、联结、拆卸钻杆时丝扣损坏)、钻杆疲劳断裂、钻具加工质量、钻进参数不合理等导致的钻具失效或者断裂风险[49]。反井钻机扩孔钻进时钻杆处于受拉状态钻杆受到的最大拉力为钻具的质量、摩擦阻力和破岩钻压的总和。钻杆与钻杆之间、钻杆和钻机之间均靠螺纹式连接,钻具处于悬垂工作状态,钻杆的任何部位出现破坏时下部的全部钻具包括扩孔钻头,都会在自重的作用下以自由落体形式掉落到下部空间内,巨大的冲击会造成钻具的破坏和其他方面的安全事故。扩孔钻进破岩过程中,岩石对钻头产生的作用力、附加弯矩和导孔的偏斜等使钻杆处于复杂的受力状态条件下,存在钻杆丝扣烧结或者钻杆断裂,钻头掉落等风险[55]。钻头在钻进地层岩石抗压强度比较高时,刀齿磨损严重、镶齿滚刀刀壳磨损、滚刀轴密封件失效或者钻头体变形而导致钻头破岩效率降低,甚至出现滚刀掉落或整个钻头掉落。所以,在扩孔钻进前深入研究钻杆的受力、变形、疲劳破坏等问题,优化钻头结构与滚刀破岩参数,提高钻杆的同轴度,具有重要的实际意义,同时,提高钻杆、钻头的材料性能与加工精度,保证钻头和钻杆的稳定性和可靠性[56-57]。此外随着井下无线监测技术的发展,开发实时监控钻头和钻杆的受力变形监测系统,实现数据的实时传输及深度挖掘,建立安全状态判识及评价体系,以提高反井扩孔钻进的破岩效率,并保障扩孔钻进过程中设备及人员的安全。扩孔钻进风险与防控技术见表6。

表6 扩孔钻进风险与防控技术

Table 6 Risks and prevention and control technology of reaming drilling

事故名称事故现象事故原因分析事故后果防止方法发生概率风险程度设备倾倒反井钻机钻架竖立设备倾倒顶部锚杆失效;控制系统失效;操作失误人员伤亡;设备损坏;引发其他事故检查起吊和设备状况;设置观察监督人员中严重井帮坍塌扩孔井帮掉块、垮落及地层错动地质条件;地层应力;风化和水化等钻具损失;工作量增加;材料消耗增大;井孔报废地层改性;随钻支护高重井孔堵塞反井下口或中间堵塞,堵塞上部存水地质条件;地层膨胀;出渣不及时钻具损失;安全风险增大;井孔报废地层加固;随钻支护;及时出渣;仪器检测中严重钻具掉落钻具全部或部分掉落到反井下部钻杆断裂;螺纹连接不紧密;操作失误钻具损失;钻孔报废;安全事故钻具无损探伤;达到螺纹连接转矩;防止钻进反转中严重

3.6 反井钻机钻井降温除尘技术

反井钻井过程中需要将岩石从岩体上破碎并分离出来形成井孔,钻头上布置的滚刀在大体积破岩过程中,释放出大量的热量导致破岩滚刀温度升高,造成滚刀的密封失效和刀齿的磨损增加,降低了滚刀的使用寿命,或者在扩孔钻进过程中出现火花,不利于含瓦斯地层的钻进安全,需要进行必要的冷却[3~6]。

根据扩孔钻头直径大小,采用直接冷却或间接冷却的方式。对于直径大于2.0 m的扩孔钻头采用直接冷却方式,直接冷却是利用冷却水泵将清水加压,经由钻杆中心孔到扩孔钻头喷嘴喷出,经雾化冷却扩孔钻头滚刀。对直径小于2.0 m的扩孔钻头钻进时,可以采用间接冷却方式,在导孔孔口将清水注入,流经钻杆与井帮的环形空间,沿着扩孔钻头中心管,最终飞溅的水滴、水雾作用到破岩滚刀上起到冷却作用。但是,在特殊地层的矿物成分遇水后会发生膨胀,而此类地层扩孔钻进时尽量采用直接冷却,防止地层膨胀出现抱钻事故[8]。

反井钻机的电器、控制、液压系统同样需要冷却,而大部分设备具有自冷却功能,主要采用内部冷却保证设备的安全运转。而用于矿山井下的设备,为减少设备的体积和质量,减少系统配置,液压系统采用外部冷却方式,利用井下低温的水源,通过循环泵将水压入冷却器中,对液压系统回油进行冷却,冷却水再流回冷却循环池降温循环使用,或直接流到导孔孔口沿环形空间用于扩孔钻进滚刀的冷却。

反井钻进对滚刀施加清水冷却的过程,同时也是对滚刀破岩产生的粉尘进行降尘的过程,当水雾和粉尘颗粒结合达到一定体积和质量时,随着破碎的岩石一起靠自重下落,实现扩孔钻进过程中的降尘作用。

4 典型反井钻机钻井工艺应用

反井钻井一类是直接作为导井用,通过再扩挖形成井筒工艺,即采用反井钻机在井筒中心钻进小直径导井,导井也称为溜渣孔或溜矸孔。另一类是直接采用反井钻机直接钻到井筒的设计荒径,经过必要支护后形成井筒。40 a来对在探究反井钻井技术、工艺的研究及大量现场反井钻井实践,对反井钻井理论、反井钻井装备、反井钻井工艺进行验证,以反井钻机钻井工艺为基础解决了特殊地下工程开发中的施工难题,取得了较好的经济效益和社会效益,并且反井钻井技术工艺应用范围逐渐拓展。

4.1 溜矸孔反井钻机钻井工艺应用

1984—1986年,在“七五”期间,国家科技攻关项目“LM-120型反井钻机及工艺”,根据煤矿井下煤仓、暗井、溜煤眼等,采用木垛反井法施工的工程,经常出现作业人员受到片帮、有害气体中毒等伤害,伤亡事故不断发生,反井施工效率低,工人劳动强度大,施工深度受到限制等问题,开发研制了LM-120型反井钻机,同时进行了反井钻井工艺研究,提出了“反井钻机钻进溜矸孔,爆破刷大施工井下暗井、煤仓的反井钻进工艺”,全面替代了落后的木垛反井法。根据反井钻机钻进的导孔直径、扩孔直径、钻井深度、钻压、转速、转矩等工程参数和设备参数,研究确定了反井钻井的工艺基础:反转矩传递方式为混凝土基础及多点液压油缸支撑,三牙轮钻头实现导孔钻进破岩,泥浆护壁通过复杂地层,正循环洗井排渣,稳定钻杆为基础的刚性满眼钻具布置控制偏斜,专用工具拆除导孔钻头,上下配合连接扩孔钻头,镶齿多刃盘型滚刀破岩扩孔钻进,环形空间下放水冷却破岩滚刀等工艺,满足了深度小于100 m反井钻进要求,并在开滦赵各庄煤矿钻成多条不同深度的反井钻孔,最大钻井深度84 m。

1988—1989年,原煤炭部重点项目“300 m深井反井钻井工艺研究”,结合山东汶南煤矿新建立井井筒工程,创造出“地面井筒反井钻机钻进溜渣孔,正向扩大反井钻井工艺”,利用反井钻机钻进溜渣孔作为井筒刷大成井的导井,形成了从上向下爆破刷大并同步支护的井筒凿井新工艺,解决了普通凿井法施工存在的排渣效率低,排水及通风影响凿井速度的问题。利用当时研制的LM-200型反井钻机,突破了钻机设计钻井深度200 m限制,并对深井复杂地层条件下井帮稳定性控制,保证钻孔精度和防止钻进事故等技术工艺进行了深入的研究[58],形成了开孔钻杆加扶正器开孔、刚性满眼钻具布置、减压恒速钻进的工艺方法,将竖井钻井法的泥浆管理技术应用到反井钻井的导孔钻进中,顺利地通过了复杂煤系地层,钻井深度达到316 m,钻孔偏斜率为0.88%,综合成孔速度158 m/月。

4.2 深大倾角斜井反井钻井工艺应用

1992—1994年,煤炭及电力科研项目“大倾角深斜孔反井钻井工艺及专用设备研究”,结合十三陵抽水蓄能电站建设,对电站引水系统的倾斜压力管道工程施工难题进行研究,解决了制约电站建设的压力管道导井施工的技术关键。在当时只有LM-200型反井钻机条件下,对反井钻机进行了适应斜井钻进的改造,研究了斜孔钻进工艺,包括斜井钻进技术参数、钻具受力、钻具布置、泥浆护壁、测斜测量及纠偏等关键技术,成功钻成长度203 m和236 m,直径1.4 m,倾角50°两个大倾角斜井,虽然钻孔偏斜率较高达到1.44%,但其对水电建设工艺变革的意义重大。本项目是国内首次采用反井钻机钻进斜井工程,从根本解决了以往水电系统采用爬罐法,人工开挖斜井导井的安全和职业伤害问题,填补了国内大倾角斜井机械化施工空白,引领了电站斜井建设技术的发展。

2015—2018年,北京中煤矿山工程有限公司研发了TDX-50型斜井专用定向钻机及配套的无线随钻测斜和井下动力纠偏钻具系统,以及坚硬岩层破岩机理及钻头结构;研制了ZFY3.0/160/500型大直径斜井专用反井钻机与配套斜井反井钻机钻具[3,8]。在该项目的研究中首次提出了长斜大直径定向反井钻井工艺,采用定向钻机超前导孔轨迹控制,反井钻机扩大超前导孔,大直径扩孔钻进一次形成高精度斜井;研制出首台适合隧道内施工的斜井专用定向钻机,整体框架移动、长钻杆高效安装拆卸,达到整体推进、钻进自动控制,满足了深度800 m,直径295 mm反井导孔施工要求;研制出首台大直径斜井专用反井钻机,实现斜井钻进状态动力头的防渗、钻机快速安装、固定支撑传递斜井切向力和反转矩、钻杆偏斜自动找正等新功能,满足深度500 m,直径2.5 m反井工程建设;发明了斜井钻头防坠装置,在中心管发生断裂时,钻头能够在该装置的控制下不发生掉落和卡钻;研发了斜井锥形滚刀布置扩孔钻头结构,实现钻头在斜井状态下的平稳运转,减少了边刀磨损,提高了滚刀寿命;首次在斜井反井导孔钻进中采用专用定向钻进,无线随钻测斜系统实时测量钻进过程偏斜,螺杆钻具及合理钻具布置实时纠偏,地面掌控钻孔轨迹,实现了导孔偏斜率小于0.5%;首次完成了长斜井定向反井施工试验,在抗压强度大于150 MPa的岩石条件下,完成倾角53°、扩孔直径2.25 m、钻进深度300 m的斜井钻进,偏斜率为0.40%。该项目成果对井筒建设行业的科技进步和产业结构优化升级具有重大的推动和引领作用,促进建井技术及装备发展,具有广阔的应用前景和推广价值。

4.3 人工冻结地层中反井钻机钻井工艺应用

1995—1999年,针对复杂地层条件下井筒建设难题,进行了“反井钻机与特殊凿井方法结合”的新凿井技术研究。对于上部存在冲积层或第三系含水地层,下部岩层较为稳定条件下建设井筒,如果含水冲积层厚度较大,可以采用人工冻结法或钻井法,将含水不稳定地层开挖通过后,在下部巷道已经形成的条件下,将反井钻机下放利用普通凿井或钻井形成的井筒内,进行反井钻进,形成导井后再扩挖成井。风化含水岩层在冻结后,可以直接采用反井钻机钻进溜渣导井。在山东济宁3号井副井建设中,为了加快其建设速度,保证矿井按时建成,进行了反井钻机钻凿冻结地层的试验,取得良好效果。济宁3号副井上部300 m的为冲积层冻结段,下部90 m为风化基岩冻结段,普通法开挖到井深300 m后,在井筒内采用LM-200型反井钻机,穿过90 m冻结含水基岩地层,钻成深度300 m直径1.4 m的溜矸孔,实现了凿井矸石从下部已形成的巷道装运,加快了井筒施工速度,解决了冻结地层导孔钻进,泥浆循环热量交换影响冻结壁稳定的难题,形成冻结法改性反井井工艺。

枣庄矿业集团蒋庄煤矿进行通风系统改扩建新建一回风井,井深272.0 m,净径4.5 m,上部125.0 m表土段采用冻结法施上。为加快基岩段施工速度,充分利用矿原有生产系统,采用LM-120型反井钻机钻进溜矸孔再刷大的施工方案。2002年4月14日反井钻机下井,到同年4月28日结束,钻成直径1.2 m,深度147.0 m,钻孔偏差300 mm的溜矸孔,然后爆破刷大,用时1.5个月,快速完成基岩段凿井工作,为该矿增产创造了有利条件。

4.4 地面预注浆改性地层中反井钻机钻井工艺应用

山西赵庄煤矿风井建设过程中,井筒穿过的地层围岩岩石裂隙发育含水丰富,井筒涌水量大,采用地面多孔预注浆方式,在井筒周围形成注浆堵水帷幕,并起到了井筒围岩加固的效果,保证了反井钻井扩孔期间井帮围岩的稳定。利用预注浆钻机完成反井导孔施工,然后,再安装反井钻机进行扩大导孔施工和扩孔钻进,一次扩孔钻井直径达到2.5 m,钻井深度达到420 m,成功地在地面预注浆改性地层中应用反井钻井凿井工艺。

2013—2015年,“大直径井筒反井钻井、地层加固及支护系列装备研究”项目,研制了一次扩孔钻进钻成直径2.5~5.0 m,深度600 m系列大直径反井钻机以及相关配套的机具(钻具、钻杆、扩孔钻头等);开发了系列化高精度专用快速专用钻机、高压黏土浆液注浆泵、高压化学注浆泵、止浆机具、井筒临时支护新型湿式喷浆机、迈步式整体金属模板等设备;形成了反井钻井、加固和支护综合技术的反井钻井新工艺和装备体系。在山西宝兴煤矿成功应用,完成钻井直径5.0 m、深度482.2 m采区风井,并在晋煤、兰花、阳煤等矿区及辽西北引水工程、白鹤滩水电站等项目推广应用。

4.5 井筒延伸工程中反井钻机钻井工艺应用

安徽淮北许疃煤矿副井建设中,井筒上部冲积层段采用钻井法施工,上部表土段冲积层厚度300.0 m,采用钻井法凿井,成井直径6.5 m。由于该矿主井、风井已形成生产系统,为加快副井下部基岩施工速度,确定基岩段采用反井钻机施工溜矸孔,然后再刷大的施工方案。将LM-120型反井钻机下放到钻井法形成的井筒中,完成了延伸井筒的导孔钻进和扩孔钻进,溜矸孔直径1.4 m,钻孔深度139.0 m,钻孔时间9 d。原计划施工工期120天,由于采用了反井钻机技术,排渣效率明显提高,成井速度提高了近1.6倍,仅用了75 d副井基岩段全部施工完毕,形成了钻井法和反井钻井联合凿井工艺。

4.6 富水冲积层反井钻机钻井工艺应用

1990—1991年,煤炭系统“上排下疏立井凿井新工艺”项目,结合山西轩岗焦家寨煤矿改造的新建副立井井筒工程,进行了井筒内溜矸孔反井钻进工艺研究和试验。由于井筒穿过地层上部为厚度52 m冲积层,含水极其丰富,普通凿井法难以通过,采用冻结法工序复杂造价较高。为此,研究了以反井钻机为基础的上排下疏凿井方法,上排是指在井筒周围均匀布置3个降水孔,通过水泵排水降低井筒水位,下疏是指在井筒中心钻孔,与煤矿下部巷道贯通,将井筒中心的残余水排到井下,保证井筒开挖安全。下疏除了能够疏放掉地层涌水外,另一个用途是将基岩段掘进产生的岩渣溜到井下,再由井下的装载设备运输排渣,实现掘进过程出渣和凿井的分离。中心疏水孔还具有反井钻机导孔功能,此项目中反井钻机导孔首次采用了定向钻进方法,钻孔偏斜率达到了0.5%,且首次将反井钻机下放到井筒内,在净直径为6.5 m的井筒内利用LM-120型反井钻机,钻成深度234 m,直径1.4 m的反井,这也成为LM-120反井钻机钻进深度的最高纪录。

4.7 瓦斯管道井反井钻机钻井工艺应用

瓦斯是影响煤矿安全开采的重要因素,我国制定的“先抽后采”的技术方针,对于防止瓦斯事故具有重要作用。从瓦斯抽放转变为瓦斯抽采,将其作为资源加以利用,既解决了安全生产问题,又增加了能源供给,可应用于发电或居民日常生活。为了将井下抽采的瓦斯输送到地面进行综合利用,可以利用矿井生产井筒铺设管道输送,也可以新建专用瓦斯管道井[60]。以往采用地质钻机进行瓦斯管道井施工,需要3~5次扩孔施工才能钻成较大直径管道井,成井速度较慢。

2015—2017年,在国家“十五”科技攻关课题“反井钻机及工艺研究”中,北京中煤矿山工程有限公司进行了“基于反井钻井技术的瓦斯管道井建设新工艺研究”,研制了瓦斯井反井钻井钻机、钻杆、钻头装备,形成了管道井反井钻井技术;研制出一套新型提吊管道专用井架结构,以及管接头焊接装置、管道固结混凝土(砂浆)充填系统,形成管道安装及充填装备;涌水量30 m3/h的富水地层施工要求,形成管道支护理论,完成不同地质条件管道结构计算方法;形成了完成瓦斯管道井成套装备与技术工艺。瓦斯管道井反井钻机钻井在石壕瓦斯2号井反井工程中成功的工业性试验,钻井深度496.0 m,钻孔直径1.4 m,瓦斯管道内径770 mm,钻孔偏斜率为0.15%,反井钻井成井速度193.2 m/月,综合成井速度141.7 m/月。随后采用该项目研发的装备与形成的技术工艺,在平顶山矿业集团四矿瓦斯抽放井反井钻井中,钻成深度深度562.0 m,直径0.75 m的反井,截至目前依然是国内最深的反井工程。基于反井钻井技术的瓦斯管道井建设新工艺,加快瓦斯井建设速度,降低施工成本。

4.8 双风井井筒反井钻机钻井工艺应用

2000—2005年,为满足煤矿高产采区建设通风井的需求,而当时最大型的反井钻机为BMC400型,设计最大钻井直径为2.0 m,同时,考虑到煤系地层煤系地层软岩的强度低、稳定性差的特点,反井钻井直径过大易出现井帮失稳,无法一次钻进形成大直径井筒满足进风或回风要求[61]。因此,研究了双井筒反井钻井工艺代替1个井筒来满足采区风井的通风要求。

山西晋城矿业集团寺河煤矿为改善通风条件,在小东山位置新建通风竖井,考虑到施工场地限制,采用2条井筒并联形成通风井的方式,采用BMC400型反井钻机施工,1号竖井的钻井为直径2.5 m,井筒深度267.0 m,2号竖井进行直径3.5 m钻进试验,井筒深度为269.0 m。为了加快2条井筒的建设速度,首先采用LM-200型反井钻机施工完成直径216 mm的导孔后,拆除LM-200型反井钻机,再安装BMC400型反井钻机,先将导孔由216 mm扩大至270 mm,再分别扩孔钻进到直径2.5 m和直径3.5 m的竖井,同时,建设地面风道将2个井筒并联在一起,形成的通风井满足了采区通风要求。

4.9 采区风井一次成井反井钻机钻井工艺应用

2007—2010年,国家科技部科研院所专项资金规划项目“大直径煤矿风井反井钻井技术及装备”。通过“大直径反井钻机关键技术及装备研究”、“新型大直径扩孔钻头结构及配套钻具开发研究”和“大直径煤矿风井反井钻井工艺技术研究”等3个课题的连续研究,研发了多马达驱动动力头结构、多油缸提升系统、新型可解体钻架结构以可编程控制器为基础的电液比例控制系统,攻克了钻杆接头螺纹以及螺纹加工与检验工艺程序、高保径稳定钻杆及可满足井下运输与快速安装、大直径扩孔钻头稳定结构等一系列难题,形成了国内首台套钻井直径达5.0 m的大直径反井钻机—BMC600型反井钻机,钻井深度可达600 m,扩孔直径5.3 m,并在在山西王台铺煤矿一次钻成大直径风井工程,钻井深度为168.0 m,直径达5.0 m。

2009—2012年,北京中煤矿山工程有限公司又在国家科研院所技术开发研究专项资金项目“大直径煤矿风井反井钻井工艺技术研究”中,攻克了新型大直径反井钻机扩孔钻头可拆卸分体组装、刀具有效降温等技术难题,形成了大直径全断面免刷大反井法凿井工艺。在山西晋城王台铺煤矿1号辅助回风立井井筒完成了直径5.0 m,深度165.0 m的反井钻井工业性试验,随后又在晋城长平矿杨家庄回风立井工程、晋城寺河三水沟煤矿通风竖井反井工程、晋城赵庄西范反井工程等多个井筒成功推广应用,最大钻井深度达到539 m,最大扩孔直径5.3 m,成井偏斜率均小于0.5%。

5 结语与展望

回顾了我国反井钻机钻井技术与装备的发展历程与工程应用,分析了钻井钻井技术与装备的现状,梳理了我国反井钻机钻井领域取得的重要成果。反井钻机钻井作为可控的机械破岩技术的线性代表,相对于爆破破岩具有在岩断面形状可控、破岩工作连续、围岩扰动小等优点,且随着破岩刀具材料的发展以及装备性能的提高,反井钻机破岩效果、破岩效率以及破碎单位体积岩石的能耗大幅度下降,破岩刀具寿命延长,钻进成本逐渐降低,钻进能力不断提高,反井钻机钻井已逐渐成为地下工程井筒建设的主要钻进方式之一。反井钻机与竖井掘进机、竖井钻机并称为3大深大直径井筒全断面机械化、自动化钻进装备系统。

在反井钻凿技术与装备方面,由人工钻凿、钻眼爆破发展到机械破岩自动化钻井,形成了矿下溜矸孔、深大斜井、立井井筒延伸、双风井井筒和一次钻成大直径风井等工程的反井钻机钻进,以及富水冲积层、冻结地层、注浆加固地层和瓦斯地层等特殊地层中反井钻井的装备和技术体系。反井钻井直径方面,从最初的1.0~1.2 m,发展到坚硬岩石条件下钻井直径3.4~4.0 m,以及煤矿较软地层中一次扩孔钻进5.3~6.0 m;反井钻井深度方面,从最初的80 m,发展到钻井直径5.0 m,钻井深度482.0 m,最大钻井深度562.0 m;反井钻井角度方面,从最初的立井反井钻进的90°,发展到反井钻进斜井50°~75°;反井钻井偏斜率方面,从最初的1.6%~1.8%的偏斜率,到0.3%的偏斜率。反井钻机装备方面,我国已经形成了具有自主知识产权的各类反井钻机,例如北京中煤矿山工程有限公司研发的BMC90、BMC100、BMC200、BMC300、BMC400、BMC500、BMC600型系列反井钻机和无导孔的上向反井钻机,矿用LM-90、LM-120、LM-200、LM-250、LM-300、LM-400型系列以及TYZ系列、AT系列天井钻机等。

然而,随着我国深地探索与深部资源开采的国家战略需求,深地高应力、高地温和高渗透压的多场耦合复杂地层条件对反井钻井理念、技术、装备和工艺水平、管理水平等提出了更高的要求,反井钻机高效破岩、精准钻进与井筒围岩稳定控制技术发展还存较大的提升空间。为此,提出以下建议与展望。

1)针对反井钻机钻井井筒围岩稳定性控制方面,需要攻克深部破碎岩体的预加固技术并进行材料的研究,解决反井钻机钻进有害气体的封堵问题,攻克软弱地层反井钻机钻进过程中同步支护难题。

2)针对地层高应力、高温度和高水压环境,研发破岩刀具新型耐磨材料、刀具形制和布置方式、以及智能换刀系统;同步探求新型破岩机理与技术,推进新型破岩工艺与装备的研发,实现岩石高效破碎分离和安全可靠钻进。

3)针对反井钻井过程中导孔钻进和扩孔钻进偏斜问题,研究钻进过程中钻头姿态调整与精准钻进等关键技术,推进反井钻机破岩钻进装备故障诊断、远程控制和维护技术,降低结导孔钻进与扩孔钻进过程中的风险。

4)针对反井钻机导孔钻进过程中正循环排渣效率低的问题,研究机械破岩效率与多相流循环高效排渣技术,研发高效绿色环保型循坏排渣介质材料;针对反井钻机扩孔钻进过程中下水平空间铲车出渣、胶轮卡车运渣的问题,研发下水平无人化连续排渣和提升技术。

参考文献(References):

[1] 谢和平,刘建中,高明忠,等.特殊地下空间的开发利用[M].科学出版社,2018.

[2] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu, WANG Guofa,JIANG Pengfei,et al. Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1 000 m[J]. Journal of China Coal Society,2018,43(7):1789-1800.

[3] 刘志强.反井钻机[M].北京:科学出版社,2017.

[4] 刘志强. 机械井筒钻进技术发展及展望[J]. 煤炭学报, 2013, 38(7):1116-1122.

LIU Zhiqiang. Development and prospect of mechanical shaft boring technology[J].Journal Of China Coal Society,2013, 38(7):1116-1122.

[5] 刘志强.大直径反井钻机及反井钻进技术[J].煤炭科学技术,2008,36(11):1-3.

LIU Zhiqiang. Large diameter raise boring machine and raise boring technology[J]. Coal Science and Technology,2008,36(11):1-3.

[6] 刘志强.大直径反井钻机关键技术研究[D].北京:北京科技大学,2015.

[7] 刘志强.反井钻机技术装备及发展[J].煤炭科学技术,2001(4):9-12.

LIU Zhiqiang. Technical equipment and development of reverse drilling rig[J].Coal Science and Technology,2001(4):9-12.

[8] 刘志强.反井钻井工艺及其关键技术研究[J]. 煤炭科学技术 2019,47(5):12-21.

Liu Zhiqiang.Research on process and key technologies of raise boring[J]. Coal Science and Technology 2019,47(5):12-21.

[9] 刘志强,甘文鸿,王 新,等.反井钻机在水电建设工程中的应用[J].水力发电,2001(12):53-54.

LIU Zhiqiang,GAN Wenhong,WANG Xin,et al.Application of Raise Drilling Rig in Hydropower Construction Project[J].Water Power,2001(12):53-54.

[10] BARBARA Stack. Handbook of Mining and Tunnelling Machinery[M]. New York:John wiley&Sons,2012.

[11] GENE E. Underwood, Casper, Wyo. Raise Bore Drilling Machine: US,4073352[P].1978-02-14.

[12] CHARLES K Presley, William A Glass. Raise drilling machine: US,2598189[P].1971-08-10.

[13] ROBERT E Connon, HIBBING Min.,DOUGLAS F winberg,et al. Raise drilling method and machinism: US,3220494[P].1965-01-30.

[14] Herrenknecht.Pioneering underground together[ER/OL]. https://www.herrenknecht.com/cn/.

[15] LIU Zhiqiang.Drilling technology and development of LM series raise boring machine[C]//Meifeng Cai ed. Rock Mechanics: Achievements and ambitions. London: CRC Press/Balkema, Taylor & Francis Group, 2012.

[16] 吴连玉. 十三陵蓄能电站地下工程竖、斜井导井施工[J]. 水力发电,2002(9):54-56.

WU Lianyu.Construction of pilot shafts for vertical and inclined shafts of Shisanling Pumped-storage Power Station underground works[J].Water Power,2002(9):54-56.

[17] 周 兴.反井钻机在索普拉多拉水电站超深电缆竖井开挖中的应用[J].小水电,2015(2):5-7.

ZHOU Xing.Application of raise drilling rig in excavation of ultra-deep cable shaft of sopradola hydropower station[J].Small Hydro Power,2015(2):5-7.

[18] 李剑峰.低矮型反井钻机安全快速施工煤仓[J].凿岩机械气动工具,2011(2):64.

LI Jianfeng.Safe and rapid construction of coal bunker with low-profile raise rig[J].Rock Drilling Machinery & Pneumatic Tools,2011(2):64.

[19] 崔金玉,任广军,崔 翔.低矮型反井钻机在安全快速施工煤仓中的研究与应用[J].煤矿现代化,2008(3):21-22.

CUI Jinyu,REN Guangjun,CUI Xiang.Research and Application of low-profile raise drill in safe and fast construction of coal bunker[J].Coal mine modernization,2008(3):21-22.

[20] 向 东.ZFYD2500低矮型反井钻机在反井掘进中的应用[J].江苏煤炭,1996(2):32-33.

XIANG Dong.Application of ZFYD2500 low-profile raise drilling rig in raise driving[J].Jiangsu Coal,1996(2):32-33.

[21] 刘志强,徐广龙.ZFY5.0/600型大直径反井钻机研究[J]. 煤炭科学技术,2011,39(5):87-90.

LIU Zhiqiang, Xu Guanglong. Research on ZFY5.0/600 mode large diameter raise boring machine[J]. Coal Science and Technology,2011,39(5):87-90.

[22] 王 强.BMC系列反井钻机技术应用及发展[C]//矿山建设工程技术新进展:2008全国矿山建设学术会议文集(下).中国煤炭学会煤炭建设与岩土工程专业委员会,中国煤炭学会,2008:11-14.

[23] 郝长城,武士杰,高 阳.BMC-300型反井钻机多台电机软启动控制系统设计与实现[J].煤,2008(4):44-45,54.

HAO Changcheng,WU Shijie,GAO Yang.Design and implementation of a soft start control system for multiple motors of BMC-300 raise rig[J].Coal,2008(4):44-45,54.

[24] 陈远坤,刘志强.BMC300型反井钻机在溪洛渡电站通风井施工中的应用[J].水利科技与经济,2006(7):464-465.

CHEN Yuankun,LIU Zhiqiang.Application of BMC300 raise drilling rig in the construction of the ventilation shaft of Xiluodu Power Station[J].Water Conservancy Science and Technology and Economy,2006(7):464-465.

[25] 夏永旭,王永东,赵 峰. 秦岭终南山公路隧道通风方案探讨[J]. 长安大学学报(自然科学版),2002(5):48-50.

XIA Yongxu,WANG Yongdong,ZHAO Feng. Discussion on ventilation scheme of Qinling Zhongnanshan Highway Tunnel[J]. Journal of Chang'an University (Natural Science Edition),2002(5):48-50.

[26] 刘志强,杨春来.反井钻机导扩孔技术在水电工程中的应用[J].水利水电施工,2006(4):22-26.

LIU Zhiqiang,YANG Chunlai.Application of raise drilling rig drilling and reaming technology in hydropower engineering[J].Water Resources and Hydropower Construction,2006(4):22-26.

[27] 刘志强, 王 新, 王 强,等.5 m大直径反井钻井技术及装备[R]. 北京:北京中煤矿山工程有限公司, 2013.

[28] 周 兴,程守业,荆国业.夏甸金矿大直径深立井反井施工技术与应用[J].中国金属通报,2019(9):130-132.

ZHOU Xing,CHENG Shouye,JING Guoye.Construction technology and application of large diameter deep shaft raise shaft in Xiadian Gold Mine[J].China Metal Bulletin,2019(9):130-132.

[29] 王红彬,李 毅,张学亮,等.大型反井钻机新技术在白鹤滩水电站溜渣井中的应用[J].水力发电,2019,45(5):73-76,102.

WANG Hongbin, LI Yi, ZHANG Xueliang,et al. Application of the new technology of large raise drilling rig in the slag well of Baihetan Hydropower Station[J]. Hydropower, 2019, 45(5): 73-76,102.

[30] 袁亮.煤炭精准开采科学构想[J].煤炭学报,2017,42(1):1-7.

Yuan Liang. Scientific conception of precision coal mining[J]. Journal of China Coal Society, 2017, 42(1):1-7.

[31] 纪洪广.“十三五”国家重点研发计划重点专项项目“深部金属矿建井与提升关键技术”开始实施[J].岩石力学与工程学报,2016,35(9):1-8.

JI Hongguang.The key projects of the national key research and development plan of the 13th five-year plan, "deep metal mining and upgrading key technologies", have been implemented[J]. Chinese Journal of Rock Mechanics and Engineering,2016,35(9):1-8.

[32] 中国科协发布2019重大科学问题和工程技术难题[ER/OL][2020-01-22].http://scitech.people.com.cn/n1/2019/0701/c1007-31205367.html.

[33] 刘志强.竖井掘进机凿井技术及装备研究[J].中国矿业,2017,26(5):137-141,172.

LIU Zhiqiang.Research on sking technology and equipment of shaft boring machine[J].China Mining Magazine,2017,26(5):137-141,172.

[34] 洪伯潜,刘志强,姜浩亮.钻井法凿井井筒支护结构研究与实践[M].北京:煤炭工业出版社,2015.

[35] 刘志强. 竖井掘进机凿井技术[M].北京:煤炭工业出版社,2019.

[36] 袁东锋,李 德,吕文成,等.巨厚白云岩含水层立井井筒地面预注浆技术[J].矿业研究与开发,2020,40(1):76-80.

YUANan Dongfeng, LI De, LYU Wencheng,et al.Ground pre-grouting technology for vertical shaft shaft in extremely thick dolomite aquifer[J]. Mining Research and Development, 2020, 40(1):76-80.

[37] 黎明镜,张敦喜,李万峰,等.地面L型定向分支孔注浆加固煤层顶板厚风氧化带技术研究[J].煤炭工程,2019,51(11):38-41.

LI Mingjing, ZHANG Dunxi, LI Wanfeng, et al. Research on L-shaped directional branch hole grouting technology to strengthen the thick aeolian oxidation zone of coal roof[J]. Coal Engineering, 2019, 51(11): 38-41.

[38] 田伟鹏,王志晓,张世民.定向钻进技术在S孔地面预注浆施工中的应用[J].建井技术,2019,40(3):10-13.

TIAN Weipeng,WANG Zhixiao,ZHANG Shimin.Application of directional drilling Technology in S-hole ground pre-grouting construction[J].Well Construction Technology,2019,40(3):10-13.

[39] 林 键. 西部含水基岩段冻结立井井壁外荷载形成机理研究[D].淮南:安徽理工大学,2019.

[40] 刘燕竹,蔡海兵,徐刘逊,等.深厚冲积层冻结井筒外层井壁结构可靠性分析[J].煤矿安全,2019,50(3):226-230,234.

LIU Yanzhu, CAI Haibing, XU Liuxun,et al.Reliability analysis of the outer shaft wall structure of a frozen shaft in deep alluvium[J]. Coal Mine Safety, 2019,50(3): 226-230,234.

[41] 李功洲,陈道翀,高 伟.厚600 m以上冲积层冻结壁厚度设计方法研究[J].煤炭科学技术,2020,48(1):150-156.

LIU Yanzhu, CAI Haibing, XU Liuxun,et al. Reliability analysis of the outer shaft wall structure of a frozen shaft in deep alluvium[J]. Coal Mine Safety,2020,48(1):150-156.

[42] 王建平,刘伟民,王 恒.我国人工地层冻结技术的现状与发展[J].建井技术,2019,40(4):1-4,25.

WANG Jianping, LIU Weimin, WANG Heng. Current status and development of artificial ground freezing technology in my country[J]. Well Construction Technology, 2019, 40(4):1-4,25.

[43] 张基伟,刘志强,单仁亮,等.复杂地层井筒冻结壁异常状况监测技术研究现状与展望[J].煤炭科学技术,2019,47(1):103-109.

ZHANG Jiwei, LIU Zhiqiang, SHAN Renliang,et al. Current status and prospects of monitoring technology for abnormal conditions of shaft freezing walls in complex formations[J]. Coal Science and Technology, 2019, 47(1): 103-109.

[44] 孟益平,汪莹莹,谭 昊.反井钻机球形镶齿滚刀破岩数值分析[J]. 建井技术,2016,37(5):29-33.

MENG Yiping,WANG Yingying,TAN Hao.Numerical analysis on rock breaking with spherical inserted rolling cutters of raise boring machine[J]. Mine Construction Technology,2016,37(5):29-33.

[45] 谭 昊,刘志强,王 新,等.煤矿反井钻机滚刀破岩模拟试验台设计研究[J].煤炭科学技术 2013,41(3):92-95.

TAN Hao, LIU Zhi Qiang, WANG Xin,et al.Design on simulation test rig of rock breaking with rolling cutter of mine raise boring machine[J]. Coal Science and Technology 2013,41(3):92-95.

[46] 武士杰,李恩涛.反井钻井镐形镶齿滚刀破岩试验研究[J]. 煤炭工程,2008,40(1):70-72.

WU Shijie,LI Entao. Research on rock breaking test with pick rolling cuter for mine shaft rising boring[J]. Coal Engineering,2008,40(1):70-72.

[47] 孙建荣,王怀志,孙 杰.FA367新型泥浆处理剂在煤矿钻井工程中的应用[J].建井技术,2004(6):28-31.

SUN Jianrong,WANG Huaizhi,SUN Jie. Application of FA367 new mud treating agent in coal mine drilling engineering[J].Mine construction technology,2004(6):28-31.

[48] 李斌宇,程守业,张广宇.采用振动信号分析反井钻机扩孔钻进工况[J]. 煤炭科学技术,2009,37(5):31-33.

LI Binyu,CHENG Shouye,ZHANG Guangyu. Vibration signal applied to analyze reaming performances of raise boring machine[J]. Coal Science and Technology, 2009,37(5):31-33.

[49] 刘志强. 反井钻井风险分析及防控[C]//中国煤炭学会矿山建设与岩土工程专业委员会.2016年全国矿山建设学术会议专刊(上).中国煤炭学会矿山建设与岩土工程专业委员会,中国煤炭学会,2016:5.

[50] 刘志强,王 强.强力反井钻机的研制及应用[J]. 煤炭科学技术,2005,(4):50-51,54.

LIU Zhiqiang,WANG Qiang. Development and application of high power raise boring machine [J]. Coal Science and Technology,2005,33(4):50-51,54.

[51] 济宁卓力工矿设备有限公司.ZFYD系列反井钻机[EB/OL][2020-01-22].http://www.zmgk.net/zuanjipeijian.

[52] 刘志强,武士杰,张广宇,等.大直径反井钻井分体式扩孔钻头及其拼装方法等.中国:CN101571031[P].2009-11-04.

[53] 胡修坤. 反井钻机镶齿滚刀破岩机理及性能研究[D].徐州:中国矿业大学,2019.

[54] 刘志强.矿山反井钻进技术与装备的发展现状及展望[J].煤炭科学技术,2017,45(8):66-73.

LIU Zhiqiang. Development status and prospects of mine raise drilling technology and equipment[J]. Coal Science and Technology, 2017,45(8):66-73.

[55] 魏 斌,娄国川,郭卫新,等.反井钻机法导井施工中的风险分析及应对措施研究[J].资源环境与工程,2017,31(4):489-492.

WEI Bin,LOU Guochuan,GUO Weixin,et al.Risk analysis and countermeasures in the construction of pilot well with raise boring rig[J].Resources Environment & Engineering,2017,31(4):489-492.

[56] 刘志强,程守业.反井钻机钻凿溪洛渡电站通风斜井偏斜控制技术[J].中国三峡建设,2008(1):38-40.

LIU Zhiqiang,CHENG Shouye.Drilling raise boring rig to control the deflection of the ventilation inclined Shaft of Xiluodu Power Station[J].China Three Gorges Construction,2008(1):38-40.

[57] 刘志强. 大直径反井钻机快速建设采区风井技术[C]//中国职业安全健康协会2013年学术年会论文集.中国职业安全健康协会,2013:960-969.

[58] 刘志强,荆国业,王 桦.大直径瓦斯抽排井钻进技术分析[J].建井技术,2015,36(1):1-7.

LIU Zhiqiang, JING Guoye, WANG Hua. Analysis of drilling technology for large-diameter gas drainage wells[J]. Well Construction Technology, 2015, 36(1):1-7.

[59] 徐广龙.BMC200型反井钻机的开发研制[J].煤矿开采,2008,13(6):61-62.

Xu Guanglong. Development and research of BMC200 raise drilling rig[J].Coal Mining, 2008,13(6):61-62.

[60] 荆国业.大直径反井钻井穿越特殊地层关键施工技术研究[J].煤炭工程,2019,51(5):68-72.

JING Guoye.Study on key construction technology of large-diameter raise well drilling through special stratum[J].Coal Engineering,2019,51(5):68-72.

[61] 王 强.ZFY 3.5/400电控型反井钻机的设计研究[J].煤矿机械,2011,32(2):10-12.

WANG Qiang.Design and research of ZFY 3.5/400 electronically controlled raise drilling rig[J].Coal Mine Machinery,2011,32(2):10-12.