0 引 言

目前我国已探明2 000 m以浅的煤炭总储量5.9 万亿t,埋深超过1 000 m的煤炭储量占50%,主要分布在山东、河北等东部能源消费需求大的区域,我国资源禀赋与区域经济决定了千米以深资源开发势在必行。随着开采深度的不断增加,深部采场地应力高、采动影响强烈,冲击地压灾害时有发生,对矿工生命安全威胁极大。“机械化换人、自动化减人”科技强安专项行动已经成为企业新旧动能转换、高质量发展的共识共为,智能开采已成为深地资源安全开采的重要手段,也是我国深地资源开采技术的发展方向。因此,研发深部煤炭资源安全绿色、智能高效开采技术与装备,加快开展千米深井智能开采实践,是项紧迫任务。

目前,国内外仅在埋深较浅、地质条件简单的煤层开展了智能开采技术研发与应用[1]。“十三五”以来,在深地重点研发计划等项目的推动下,我国深地智能化开采技术研发进程加快[2]。康红普院士等[3-4]在分析煤矿千米深井围岩控制及智能开采技术现状和问题的基础上,围绕安全、高效开采这一主题,综合考虑巷道和采煤工作面相互影响,以合理加大工作面长度,实现生产集约化,降低掘进率、提高煤炭回收率为思路,提出了关键科学问题与技术构想。谢和平院士等[5-8]以解决2 000 m以深煤炭资源开发的瓶颈难题为目标,提出并系统阐述了煤炭深部原位开采的科学技术构想。王国法院士等[9-10]致力于智慧矿山巨系统建立,提出了智能化煤矿分类分级评价指标体系。深部煤炭资源智能化开采须综合考虑煤矿地质条件、矿井开采技术、安全水平、建设基础等因素,围绕信息基础、灾害防治、智能采掘等系统建设进行全方位开发,提高开采技术适应性及开采装备可靠性。

相比于埋深较浅、地质条件简单的煤层,深部矿井受高地温、高地应力、高采动影响等地质条件限制,矿井地质探测、深井灾害防治、智能化掘进、智能化开采等技术在基础研究、技术应用等方面局限性更大。笔者在现有研究的基础上总结千米深井智能化开采研究方向及目标,以期对深部煤炭资源的安全高效开采提供技术导向。

1 深部矿井精细探测及三维地质模型构建技术

随着综采智能化的发展, 对矿井地质环境的要求越来越高,当前煤矿智能化开采的难点在于不能适应地质情况的变化,当工作面出现断层或煤层厚度变化时,无法实时调整采煤机高度或者提前采取处置措施[11-12]。传统的矿井地质勘探方法已经无法处置落差大于1/5 煤厚的小断层、小陷落柱、煤层变化等细微地质构造和潜在的突水构造等。

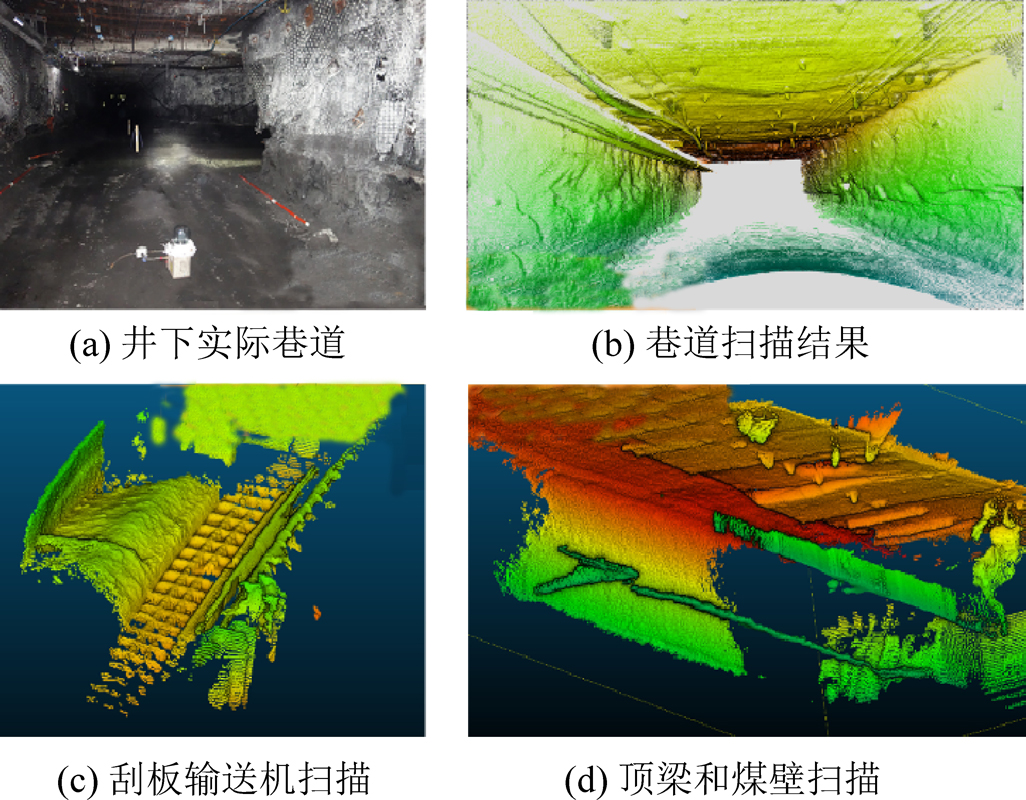

20世纪80年代以来,三维可视化地质建模在国外已经非常普遍,以美国、加拿大、澳大利亚、英国为代表的国家相继推出多种代表性的可视化建模软件,具有地质统计、矿体造型和采矿设计等功能,在很多国家的矿山中得到广泛应用。国内的龙软、蓝光、灵图、MapGIS等地理信息系统软件,也实现了矿床地质模型的可视化显示,如图1所示。上述软件均已在部分煤矿企业中得到推广和应用,基本满足了煤矿现场复杂的生产状况勘探并辅助规划井下安全生产的需求。但同时,矿井精细探测和地质模型构建在深部矿井地质条件下适应性仍较差,主要存在以下问题:

图1 三维精准扫描建模

Fig.1 3D precise scanning modeling

1)在深部矿井复杂地质条件下的精细探测技术与装备方面,基于钻孔的地质环境取样工作受钻孔密度及施工质量限制,无法全面采集影响矿井安全和煤层赋存条件的多维信息,无法满足深部矿井精细探测的地质信息采集要求;现有的地震勘探技术无法准确探测5 m以下断层,煤厚探测误差1 m左右,无法满足矿井精细探测及深部矿井智能开采的精度要求;矿井瞬变电磁法主要用于煤层顶底板富水区域等危险源探测,但全空间理论研究及仪器探测距离尚不能满足要求;随钻地震、矿井孔中和孔-巷联合探测技术缺乏深入研究,钻孔轨迹不清、层位划分不准,无法满足构造和富水体精细探测的要求。

2)在深部矿井精准地质模型构建方面,国内“高精度地质模型”尚处于起步阶段,尚未对“高精”或“精细”地质模型给出明确的定义,也未提出地质模型的精度评价方法和最优补探决策;千米深井地质条件复杂,由于理论研究不够,缺乏数据探测实时处理和解释功能,无法实现煤系地层的全息精准模型构建,距地质灾害精准预警以及精准开采和智能开采的需要相差甚远。

2 深井矿震及热害防治技术

高温、高地压是深部矿井区别于浅层煤层的最显著特征,其有效治理是保障安全开采的前提[13]。

2.1 矿震监测及防治技术

矿震是近年来兖矿集团深部矿井开采面临的主要深部灾害之一。1908年,MINTROP在德国ruhr煤田建立了第1个用于矿震的观测台站;20世纪60年代,南非金矿建立第1个采用高频拾震器的地震(矿震)台网,可对4级微小事件进行定位。在全球矿震频发的几个主要国家,都相继开展了理论和观测研究。

1984年,我国从波兰引进地音微震观测系统(SAK-SYLOK),分别在北京门头沟矿、抚顺龙凤矿、山东枣庄矿等矿震严重的矿区运转,并取得明显经济效益。国内学者[14-15]在对煤矿冲击矿压分析预测研究的基础上开发了国产千米级破坏性矿震监测定位系统,但定位误差较大,实际应用仍有待进一步完善。通过分析典型矿震引起的瓦斯灾害事例,初步研究表明震动事件与煤矿灾害之间具有很强的关联性[16],但对矿震的预测仍处于起步阶段,且随着矿井开采深度及开采条件的恶化,围岩应力增大及震动危险性不断提升[17],在矿震灾害治理方面,仍然缺乏诱发矿震的关键层运动特征精确监测技术,缺乏矿震灾害治理手段。

2.2 深部矿井热害治理技术

随着我国矿井开采深度不断提高,高温深井越来越多,高温热害严重影响了井下工作人员的健康状况和工作设备的高效运行,在很大程度上影响了矿井安全生产,对于煤矿深井开采而言,矿井热害严重时极有可能诱发煤岩自燃。我国《煤矿安全规程》规定生产矿井掘进工作面空气温度不得超过26 ℃,机电设备硐室的空气温度不得超过30 ℃。一般将矿井相应区域温度超过《煤矿安全规程》规定的气温上限而导致的危害统称为矿井热害。

传统降温系统根据制冷站的安装位置可以分为井下集中空调系统(制冷机设于井下)、地面集中式空调系统、井上井下联合空调系统(制冷机分别设置于地上和地下)、井下分散式局部空调系统(可移动式空调系统)。地面集中式空调系统可以分为地面冷却风流系统(全部设备安装于地面)和井下冷却风流系统(制冷机设置于地面)。根据载冷剂的不同可以将矿井空调制冷技术分为蒸汽压缩式、空气压缩式、人工制冷水、人工制冰空调降温技术。传统降温方法在我国已得到了广泛应用,但随着近年来矿井热害日益严重,传统制冷降温方法的能效比低、制冷效率低、降温效果不明显等不足日益显现。

在千米深井热害防治方面,矿井降温装备水平较差,智能化程度低,深部矿井降温的关键技术尚待突破。

3 智能化掘进技术

煤矿巷道掘进是目前煤矿机械化、自动化、智能化程度最低、职工劳动强度最大、安全生产环境最差的环节。随着煤矿开采深度不断延深,深井开采高地压、高地温环境作业,动力灾害严重,安全问题突出,迫切需要开发自动化、智能化掘进装备,把广大掘进工人从高温高湿、不安全的环境中解放出来,保障煤炭工业可持续发展及能源安全高效开采。

对于智能截割掘锚平行、安全高效掘进技术与装备,国内外学者和装备制造厂家有大量研究。在快速掘进技术单机设备方面,国外设备制造商先于我国开展了关键设备及其自动化研究,并取得了一定成果。山特维克掘进机实现了离机控制,具有机载位移、温度、摆角等传感器布局,能够实现掘进机参数化操作控制功能。澳大利亚卧龙岗大学(University of Wollongong)开展了自动打锚杆和自动铺网技术的研究[18],并将其应用于久益的12ED30和山特维克的MB670型掘锚机上。全断面截割掘进机拥有自动截割技术、输送设备监测和自动控制技术,实现了全功能遥控、截割断面监视;在臂式掘进机方面国外的技术装备总体上仍处于半自动化水平,目前尚未达到智能截割掘锚平行程度。

现阶段深井智能化掘进技术仍有如下问题亟待解决:

1)在巷道矿压理论研究方面,缺乏深井高地应力条件下巷道掘进作业区域矿压显现规律与围岩控制理论。

2)掘锚机存在控顶距大,支护不及时等问题,仅适用于巷道压力小、煤岩条件好、构造简单的巷道,不能在条件一般的矿井推广应用。

3)现行臂式掘进机施工,掘进机截割与锚网索支护为顺序作业,掘进机开机率低,掘进速度慢;临时支护不可靠,施工人员需要到掘进工作面作业,易发生片帮掉顶伤人事故。

4)臂式掘进机的远程可视化控制技术、自动截割轮廓成形控制技术、遥控技术尽管已取得突破,但现场无法使用,主要原因是由于自动化截割是建立在实现掘进机精准自动定位基础之上的,而掘进机的定位问题尚未得到很好解决。另一方面,掘进机截割时位姿容易改变,需要实时纠正,也影响定位自动截割。

4 千米深井智能化综采技术

国外从20世纪90年代开始研发煤矿自动化、智能化技术,德国、美国、澳大利亚智能综采工作面技术较为先进,依靠先进可靠的自动化控制系统,在地质条件较好的矿区实现高效自动化开采,2017年,美国白橡树煤矿在2 m左右采高的工作面实现了最高日产6.7 万t,年产1 020万t的开采纪录,保持世界一流水平。

2000年,兖矿集团在国内首次研制并使用了液压支架电液控制系统,为国产智能化装备奠定了技术基础。2006—2013年,研发国内首套年产600万t自动化、信息化综放成套装备,并在东滩煤矿应用。同期与德国DBT公司合作,在澳大利亚澳思达煤矿成功实现自动化综放开采。2007年,国内研制出首套替代进口的液压支架电液控制系统,奠定了综采自动化系统国产化最重要的基础。2014—2017年,兖矿集团在转龙湾煤矿23303综采工作面率先应用LASC技术,实现了工作面自动找直、通信、视频、检测、控制于一体的远程巷道集中控制。同时,矿井主运输、辅助运输系统也应用了先进的智能控制系统,在国内开启了智能开采的先河。“十三五”期间,启动了“煤矿千米深井围岩控制及智能开采”和“煤矿智能开采安全技术与装备研发”两项国家重点研发课题,开启了千米深井智能开采的实践[19]。

但同时需要认识到,现有围岩控制理论多应用于浅部或中等埋深条件下,且缺乏有效的煤层及地质环境信息,随着开采深度的增加,工作面围岩地应力和形变显著增大,冲击频次增加,我国尚未有适应千米深井智能开采的围岩控制理论,千米深井切顶卸压无煤柱自成巷控制机理尚不明确。对综采装备群状态监测薄弱,设备之间协同性差,超前巷道缺乏有效变形控制技术,工作面直线度等管理难度大,智能放煤技术仍待攻克,智能定位、智能感知、智能决策技术不能实现千米深井开采多信息融合智能开采,无法支撑少人、无人化智能开采[20-21]。

在千米深井工作面支护装备方面,深部智能开采核心装置仍未突破,支护装备抗冲击性差,工作面高精度定位装备依赖进口,复杂条件下工作面支护装备自动化运行困难,液压支架尚不具备与围岩主动耦合调控功能;井下机器人技术不成熟,亟需突破少人或无人的智能开采技术;千米深井两巷变形大,缺乏有效的支护装备,智能开采两巷超前支护难以协同推进,深部煤炭开采过程各环节人工依赖性大。

在深部开采信息网络传输和综合监测方面,我国矿井综合监测技术网络部分场景采用Wi-Fi或4G LTE等技术,尚无法支撑平台高效运行。

5 深部智能开采技术发展趋势

5.1 地质精细化探测与建模

通过物探技术采集的煤矿三维地质数据,实时获取工作面的地质、水文、环境等数据,通过惯导装置实时获取综采成套装备三维实时移动空间坐标系数据,探索研发全息数字化三维地质模型迫在眉睫。

1)研究随钻地震与孔-巷联合瞬变电磁法等高精度探测技术与数据处理方法,包括:①矿井随钻地震探测技术采集装备、数据处理和解析软件开发,矿井随钻地震三维数值模拟技术研究;②孔中和孔-巷瞬变电磁采集、数据处理和反演成像技术及相应软件开发;③随钻测斜、随钻岩性测量技术研究。

2)研究高密度三维地震和矿井槽波地震融合的地震勘探技术以及数据处理和解释技术,包括:①采集方法与技术:观测系统设计与优化,采集方案设计,野外采集质量控制方法;②数据处理方法与技术:方位处理技术,高保真处理技术,煤矿条件下的叠前深度偏移技术;③解释技术:基于多种属性的构造预测技术,基于神经网络的煤层厚度预测技术,基于深度学习的煤层预测技术。

3)研究深部矿井全空间瞬变电磁磁场扩散机理和含巷道影响情况下(金属因素)典型隐蔽致灾富水体全空间瞬变电磁响应特征,包括:①开展深部矿井煤系地层地质地球物理模型全空间瞬变电磁场扩散机理和含巷道影响典型隐蔽致灾富水体三维全空间瞬变电磁响应特征研究;②研制轻便大功率隔爆瞬变电磁发射机和本安型瞬变电磁采集系统;③研究巷道影响情况下掘进工作面附近金属设施(底板铁轨、架棚、锚网支护和综掘机等)全空间瞬变电磁响应规律;④开发嵌入式瞬变电磁探测数据现场处理和解释系统。

4)研究矿井槽波地震勘探数值模拟技术、多参数层析成像技术、超前探数据采集处理技术,包括:①三维槽波数值模拟技术:拉夫型槽波的转播特性研究,瑞雷型槽波的传播特性研究,含构造煤层的槽波特性定量分析,煤层厚度变化使得槽波特性发生变化的定量分析;②多参数槽波层析成像技术:槽波衰减的层析成像技术,槽波速度的层析成像技术,槽波频率的层析成像技术;③煤层巷道槽波超前探测数据采集技术,数据处理技术。

5)研究地质构造和应力分布探测记录技术,为冲击地压预测预报提供数据源。

5.2 深井灾害防治

深部灾害突出表现在矿震及深井热害,灾害防治需要在矿震机理及相关技术装备方面进行研究。首先揭示巨厚坚硬顶板破断规律与采掘协调矿震控制机理,为有效防治矿震灾害提供科学依据;其次研发矿震关键层位运移破断特征的精准探测装备,提升矿震时空预测准确率;此外,研发超长超高压分段水力压裂装备,提升矿震灾害治理水平。

矿震防治技术主要有:①合理进行开采部署,工作面之间尽可能不留设煤柱或只留设宽度极小的煤柱;②覆岩主关键层下位离层注浆减沉;③对于分层厚度大整体性好的高位坚硬顶岩层,可通过注水压裂弱化,改变岩体的物理力学性质,降低岩体强度;④对围岩实施深孔预裂爆破,缩短破断步距,降低震源能量。

由于深部岩石或煤岩处于高地应力、高地温、高岩溶水压力等复杂环境,千米深井矿震灾害更具突出、复杂和破坏性。因此,需要在以下4个方向开展研究:

1)巨厚坚硬顶板破断规律与采掘协调控制关键技术。

2)巨厚高位坚硬岩层地震频率谐振成像、大直径钻孔应力与形变动态监测关键技术。

3)通过超长钻孔水力压裂弱化关键层岩性等控制矿震显现的关键技术。

4)矿震关键层位运移破断特征的精准探测技术,为矿震预测提供依据。

为解决深井热害,需要进行千米深井职业健康安全智能化保障技术及装备研究,实现矿井空温预测、制冷、传冷、排热与余热利用,配合全矿井供冷量自动经济分配等关键技术研究,大幅提升千米矿井降温效率。

5.3 深井掘进技术及装备

1)千米深井TBM掘进机研发与应用。研制应用于长距离、大埋深、高地温复杂地层的大直径煤矿岩巷全断面掘进机,在盾构结构、快速支护体系、粉尘控制、制冷降温方面达到国内领先水平,突破高地温、高地压及软岩施工等关键技术,重点从以下6个方向攻关:①千米深井巷道掘进不良地质信息超前探测及超前管棚钻注预处理技术;②适应千米深井煤矿开采条件和地质条件的大断面岩巷TBM机结构;③可实现煤矿立斜井安全运输的超大盾构刀盘分体方案;④主梁新型设计与整机空间结构方案,使钻机处于中心位置,锚杆可以垂直于巷道轮廓布置;⑤TBM掘进机巷道临时支护设计和快掘条件下的新型支护体系,实现破岩与锚杆支护平行快掘目标;⑥研究高效破岩情况下粉尘控制方案以及高地温环境下TBM掘进机快掘制冷新技术。

2)千米深井智能化掘锚一体机关键技术和成套装备。形成基于向量空间路径数据的掘进臂的运动精准控制方法,研制超前锚支干式除尘防冲卸压半断面截割智能锚支一体机及全工序自动化的智能锚杆钻车,研发适用于掘进工作面的干式除尘技术和自动控制防尘系统。智能化掘锚一体机的研究依赖于:①基于向量空间路径数据的掘进臂的运动精准控制方法,利用基于激光三维点云数据的待截割断面栅格描述方法,实现综掘机自动截割,达到掘锚平行作业,远程可视化遥控操作,钻杆钻车锚杆铺网作业自动化,掘进煤流运输系统无人值守;②适用于掘进工作面的干式除尘技术和自动控制防尘系统,开发掘进工作面远程可视化集中控制平台;③超前临时支护及锚支功能一体化、适应深部复杂地质条件的半断面截割智能掘锚一体机,集成防冲卸压钻孔自动施工等功能,实现复杂条件掘锚平行作业;④铺网、寻孔、钻孔、装药卷、上锚杆、紧固锚杆、锚杆连续供给等锚杆作业全工序的自动化功能的智能锚杆钻车及锚护孔位自动识别系统。

5.4 智能开采及管控平台

基于“全息数字化三维地质模型”,研究深部矿井装备-围岩状态失稳预警机制及智能耦合控制理论,解决深部开采强矿压、大变形工作面和超前巷道围岩控制难题,为智能开采提供安全空间保障,最终在深部开采工作面围岩控制方面形成新的指导理论。

1)千米深井智能开采控制技术。在千米深井智能开采控制技术方面形成5项新技术,包括:①研究深部矿井超前顺槽长距离支护技术;②研究智能化放煤技术和控制系统;③研究基于地质模型的采煤机调控方法;④研究基于激光和图像等非接触式传感器的煤量测量方法;⑤研究高能效全煤流多级输送机平衡和自适应调节技术。

通过上述研究,可解决制约智能“支-放-采-运”等环节协同性的问题。在深部开采工作面围岩控制理论方面,揭示深部矿井强矿压工作面支架-围岩耦合机理,创新基于精准地质模型为模板的智能开采方法,填补国内空白,达到国际领先水平;开发千米深井工作面及两巷智能协同支护技术与装备,研制国产化采煤机高精度惯导系统和基于大数据自学习的智能放煤系统;创新基于智能机器人、人工智能和多传感器数据融合技术的煤量测量方法、主煤流状态监控系统,构建多信息融合的智能化控制模型,实现千米深井条件下设备智能定位、智能感知、智能决策,支撑无人操作/有人巡视的智能开采模式。

2)深部开采工作面成套支护技术装备。创新开发出千米深井成套支护技术与装备,实现对强矿压、大变形工作面和超前巷道的智能耦合控制,在深部矿井开展智能放煤试验,保障深部矿井开采安全作业空间和高效推进。创新综采装备三维定位技术,突破井下复杂环境下自主避障和自主巡航等关键技术,研发巷道复杂环境下巡检机器人,解决千米深井复杂开采条件下低效率人工巡检难题,实现工作面无人操作/有人巡视,主煤流无人值守的智能开采模式。

3)深部智能安全生产管控平台。研究5G技术在千米深井的超复杂、极恶劣环境下的传输技术;搭建矿用5G智能传输基础网络平台,解决信号实时传输难题;研究矿井复杂系统多源数据融合技术,研究井下辅助车辆及人员等动目标实时定位技术,开发安全生产综合管控平台;研究深井热害、火灾、冲击地压等3种以上重大灾害算法模型及预警标准,构建基于大数据的深井热害、火灾、冲击地压等重大灾害预测算法和安全预警专家系统,建立生产环境和装备状态的综合监测网络平台。

通过信息系统及安全生产管控平台搭建,将5G技术应用于千米深井,满足超复杂、极恶劣环境下的信息超宽带、高可靠、低延时、广覆盖传输,实现5G技术在煤矿智能开采、智能运输、智能监测、超高清视频监控、智能通信等全区域、多场景、多业务的工业化应用;形成千米深井智能化安全生产模式和管控体系,开发千米深井环境综合监测网络,构建基于大数据的深井热害、火灾、冲击地压等重大灾害预测算法和安全预警专家系统,开发安全生产综合管控平台,使决策层、管理层、生产执行层、现场控制层实现“四位一体”的管透明化管理,填补国内空白。

6 结 语

我国深部煤炭资源开采经历了从人工到综合机械化的发展历程,正向自动化、智能化目标迈进,在产学研结合及广大研究、生产人员共同努力下,深部智能开采取得了长足的进步,但真正实现智能化开采仍然任重道远。笔者针对地质探测与建模、灾害防治、掘进及开采技术现状进行了阐述,认为现阶段煤炭开采技术正逐步迈入智能化阶段,但在智能感知、决策、执行及信息传输等方面的稳定性及适应性尚待进一步研究,在较好地质条件下可靠的工作系统及设备移植到深井开采中,应用效果较差。基于此,提出了深井智能开采新技术的研究方向及内容,主要集中于研究全息数字化三维地质建模技术,提升深井矿震及热害探测及防治技术水平,研发应用智能截割掘锚平行成套设备、大断面岩巷盾构成套装备、智能化综放开采成套装备、主煤流智能化运输成套装备等具有自主知识产权、国际竞争力强的重大成套装备,构建完善的千米深井开采智控平台,争取实现深部智能开采技术新突破,打造国际领先的智能开采模式。

参考文献(References):

[1] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[2] 王国法,庞义辉,任怀伟.千米深井三软煤层智能开采关键技术与展望[J].煤炭工程,2019,51(1):1-6.

WANG Guofa, PANG Yihui, REN Huaiwei.Intelligent mining technology development path and prospect for three-soft seam of deep coal mine[J].Coal Engineering, 2019,51(1):1-6.

[3] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,et al.Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1 000 m[J].Journal of China Coal Society,2018,43( 7) : 1789-1800.

[4] 康红普,姜鹏飞,黄炳香,等.煤矿千米深井巷道围岩支护-改性-卸压协同控制技术[J].煤炭学报, 2020,45(3):845-864.

KANG Hongpu,JIANG Pengfei,HUANG Bingxiang,et al.Roadway strata control technology by means of bolting-modification-destressing in synergy in 1 000 m deep coal mins [J].Journal of China Coal Society, 2020,45(3):845-864.

[5] 谢和平.“深部岩体力学与开采理论”研究构想与预期成果展望[J].工程科学与技术,2017,49(2):1-16.

XIE Heping.Research framework and anticipated results of deep rock mechanics and mining theory[J].Advanced Engineering Sciences.2017,49(2):1-16.

[6] 谢和平.深部岩体力学与开采理论研究进展[J].煤炭学报,2019,44(5):1283-1305.

XIE Heping.Research review of the state key research development program of China: Deep rock mechanics and mining theory[J].Journal of China Coal Society,2019,44(5):1283-1305.

[7] 谢和平,王金华,王国法,等.煤炭革命新理念与煤炭科技发展构想[J].煤炭学报,2018,43(5):1187-1197.

XIE Heping,WANG Jinhua,WANG Guofa,et al.New ideas of coal revolution and layout of coal science and technology development[J].Journal of China Coal Society,2018,43(5):1187-1197.

[8] 谢和平,高明忠,刘见中,等.煤矿地下空间容量估算及开发利用研究[J].煤炭学报,2018,43(6):1487-1503.

XIE Heping, GAO Mingzhong, LIU Jianzhong,et al.Research on exploitation and volume estimation of underground space in coal mines[J].Journal of China Coal Society,2018,43(6):1487-1503.

[9] 王国法, 庞义辉, 任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报, 2020(1):1-15.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):1-15.

[10] 王国法, 庞义辉, 刘 峰,等.智能化煤矿分类、分级评价指标体系[J].煤炭科学技术,2020,48(3):1-13.

WANG Guofa, PANG Yihui,LIU Feng,et al.Specification and classification grading evaluation index system for intelligent coal mine[J].Coal Science and Technology,2020,48(3):1-13.

[11] 彭苏萍.我国煤矿安全高效开采地质保障系统研究现状及展望[J].煤炭学报,2020,45(7):2331-2345.

PENG Suping.Current status and prospects of research on geological assurance system for coal mine safe and high efficient mining[J].Journal of China Coal Society,2020,45(7):2331-2345.

[12] 张 攀,祝云飞,王明耀.矿井地质探测仪对断层及煤厚变化探测的应用[J].煤矿开采,2013,18(6):29-30,39.

Zhang Pan, Zhu Yunfei, Wang Mingyao.Application of mine geological exploration in fault and coal-thickness variation exploration[J].Coal Mining Technology, 2013,18(6):29-30,39.

[13] 张建国,兰天伟,王 满,等.平顶山矿区深部矿井动力灾害预测方法与应用[J].煤炭学报,2019,44(6):1698-1706.

ZHANG Jianguo,LAN Tianwei,WANG Man,et al.Prediction method of deep mining dynamic disasters and its application in Pingdingshan mining area[J].Journal of China Coal Society,2019,44(6):1698-1706.

[14] 窦林名, 何学秋.煤矿冲击矿压的分级预测研究[J].中国矿业大学学报, 2007(6):5-10.

DOU Linming, HE Xueqiu.Technique of classification forecasting rock burst in coal mines[J].Journal of China University of Mining & Technology, 2007(6):5-10.

[15] 贾宝新.矿震监测的理论与应用研究[D].阜新:辽宁工程技术大学, 2013.

JIA Baoxin.Theory and application research of mine earthquake monitoring[D].Fuxin:Liaoning Technical University, 2013.

[16] 孟上九,杨文瀚,李宏宇,等.震动诱发煤矿瓦斯灾害预警初步研究[J].世界地震工程, 2020, 36(2):218-228.

MENG Shangjiu, YANG Wenhan, LI Hongyu,et al.Preliminary study on the early warning of coal mine gas disaster induced by shake[J].World Earthquake Engineering,2020,36(2):218-228.

[17] 王保齐,朱斯陶,周 涛,等.深井煤层大巷矿震发生机理及防治研究[J].煤炭技术, 2020, 39(3):5-8.

Study on mechanism and prevention of mine earthquakes in deep shaft main roadways[J].Coal Technology, 2020, 39(3):5-8.

[18] 张东宝.煤巷智能快速掘进技术发展现状与关键技术[J].煤炭工程, 2018, 50(5):65-68.

ZHANG Dongbao.Development status and key technology of intelligent rapid driving technology in coal seam roadway[J].Coal Engineering, 2018, 484(5):65-68.

[19] 王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa, LIU Feng,MENG Xiangjun,et al.Research and practice on intelligence coal mine construction(primary stage)[J].Coal Science and Technology, 2019,47(8):1-36.

[20] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1): 1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1) :1-10.

[21] 王国法,刘 峰,庞义辉,等.煤矿智能化--煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization: The core technology of high quality development[J].Journal of China Coal Society,2019,44(2): 349-357.