0 引 言

随着我国西部煤炭资源开采深度不断增大,地应力由垂直应力向水平应力为主导转变[1]。弱胶结软岩由于自身强度低、胶结性差、易破坏的特点[2],高应力时,巷道围岩破坏严重、支护困难[3-5],浅部锚杆强度支护经验难以满足支护需求。

煤矿巷道常采用锚杆支护,我国专家学者在经典悬吊理论、组合梁(拱)理论等基础上,研究提出松动圈理论、围岩强化理论、承载圈理论等[6-10],探索形成了高预应力强力支护技术[11-14]、锚杆(索)耦合支护技术[15-17]、大变形让压支护技术[18-20]、锚索梁支护技术[21-23]及锚杆注浆联合支护技术[24-27]等,并研发系列支护材料,为有效控制巷道围岩变形做出重要贡献。然而,以锚杆为核心的支护技术,常通过使用新支护材料或加大支护强度来实现围岩控制,这无疑造成高支护成本、低支护效率等。针对西部中深埋弱胶结软岩巷道特点,如何在满足锚杆支护强度的前提下,最大程度发挥锚杆支护性能,实现围岩控制,值得探讨。

笔者拟从弱胶结软岩特性及其破坏力学特征出发,提出提升弱胶结围岩抗变形能力的途径;研究弱胶结软岩巷道变形破坏特征,揭示弱胶结软岩煤巷顶板失稳机理;探究弱胶结软岩锚杆、锚索支护关键作用,提出锚杆(锚索)性能最佳发挥的锚固协同支护方法,并进行现场应用试验。

1 弱胶结软岩物性与破坏力学特征

蒙西地区煤岩层受沉积建造等影响,地层中广泛分布有中生代侏罗系、白垩系弱胶结岩层,该类煤系地层大多由砂岩、泥岩组成,越接近煤层岩石含泥质成分越高,这些岩层成岩时间晚、胶结差、强度普遍很低、易风化、遇水易泥化崩解[2-3]。

1.1 弱胶结软岩物性组分

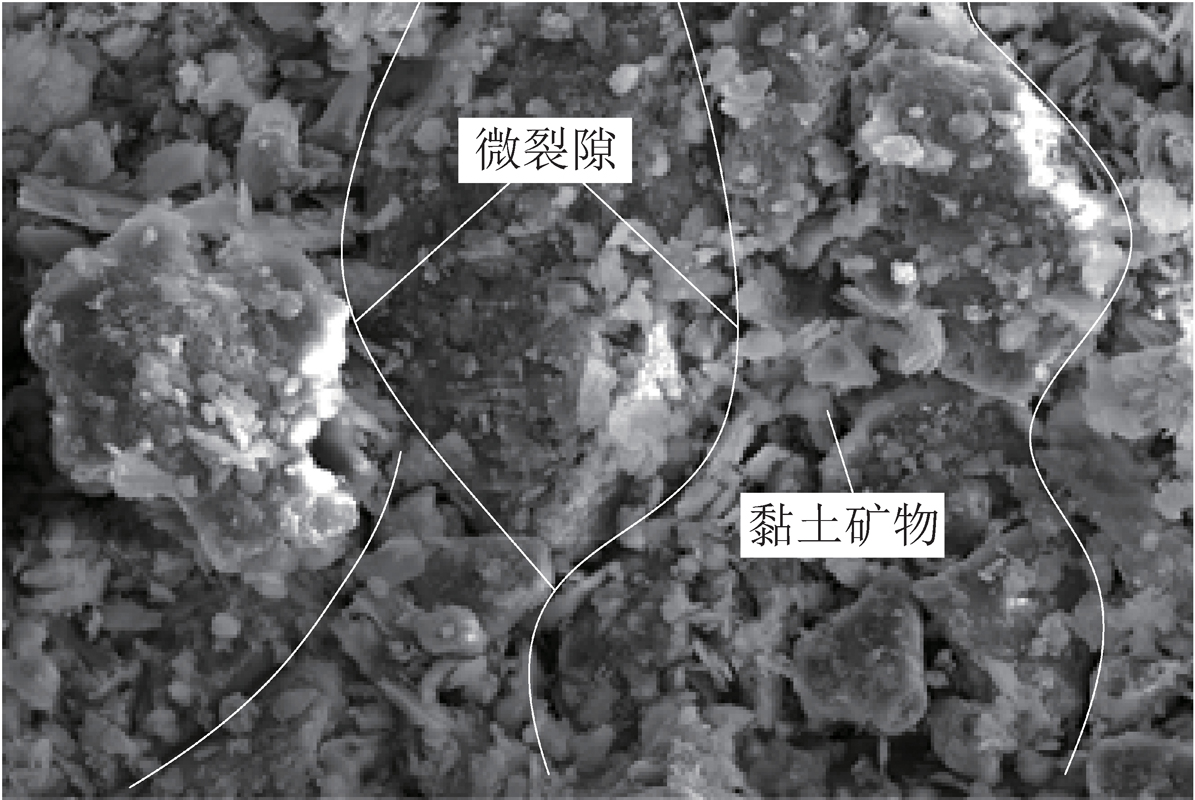

红庆梁煤矿主采3-1煤层,顶底板以泥岩为主。经X衍射试验测定,泥岩矿物成分为石英、伊利石、绿泥石及钠长石等,其中伊利石与绿泥石均属于黏土矿物,两者占比达52.76%,黏土矿物含量高是其胶结性差的物性基础;细观上泥岩内部微裂隙发育,且微裂隙多处于黏土矿物胶结处,使得泥岩胶结性差、黏聚力低,表现为强度低、易破坏(图1)。

图1 泥岩细观结构特征

Fig.1 Microscopic structure characteristics of mudstone

1.2 弱胶结泥岩破坏力学分析

由试验测得,泥岩单轴抗压强度为16.3~21.2 MPa,抗拉强度为1.2~1.8 MPa,黏聚力为3.3~5.5 MPa,内摩擦角为24°~31°,为弱胶结软岩。

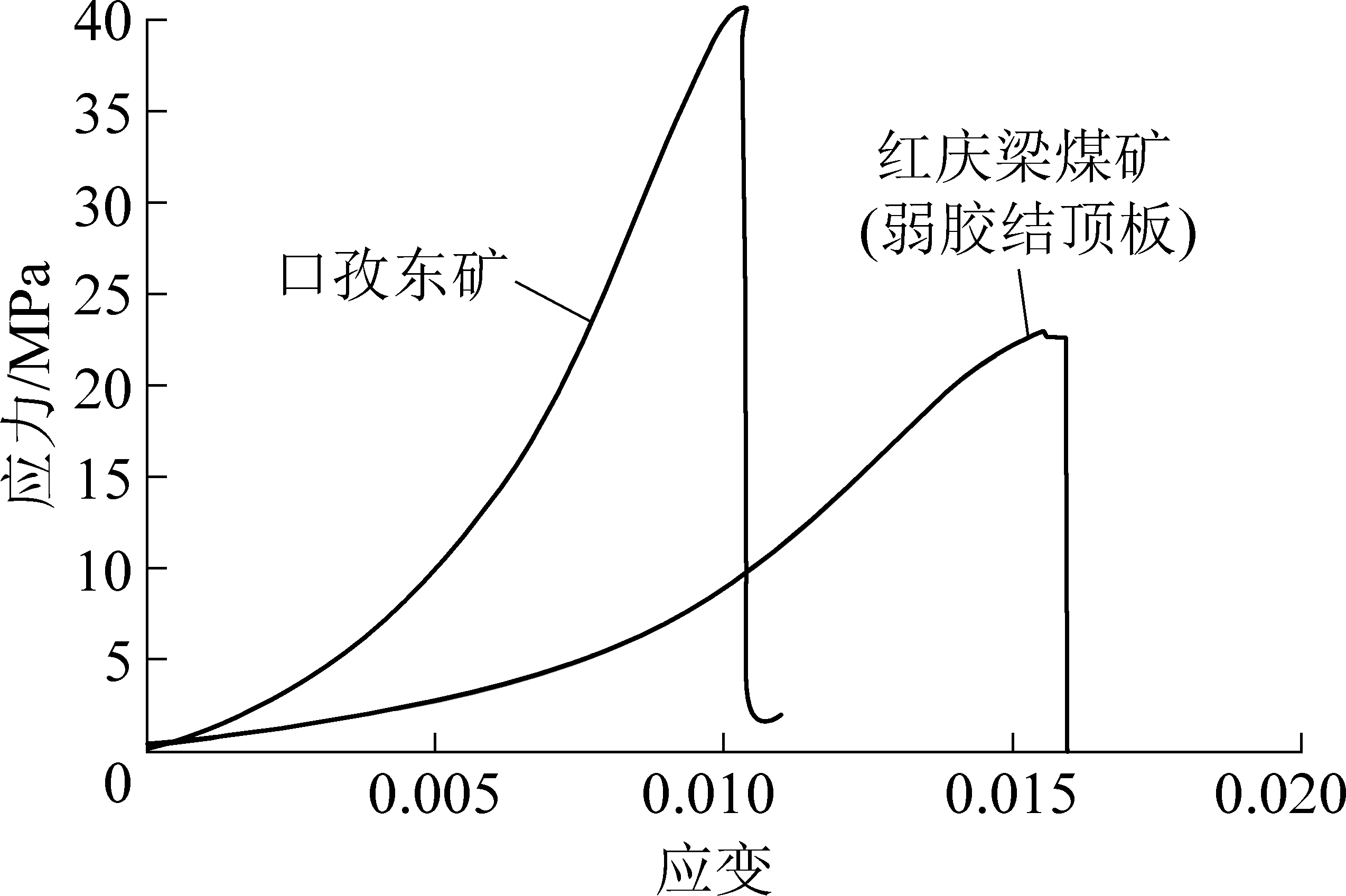

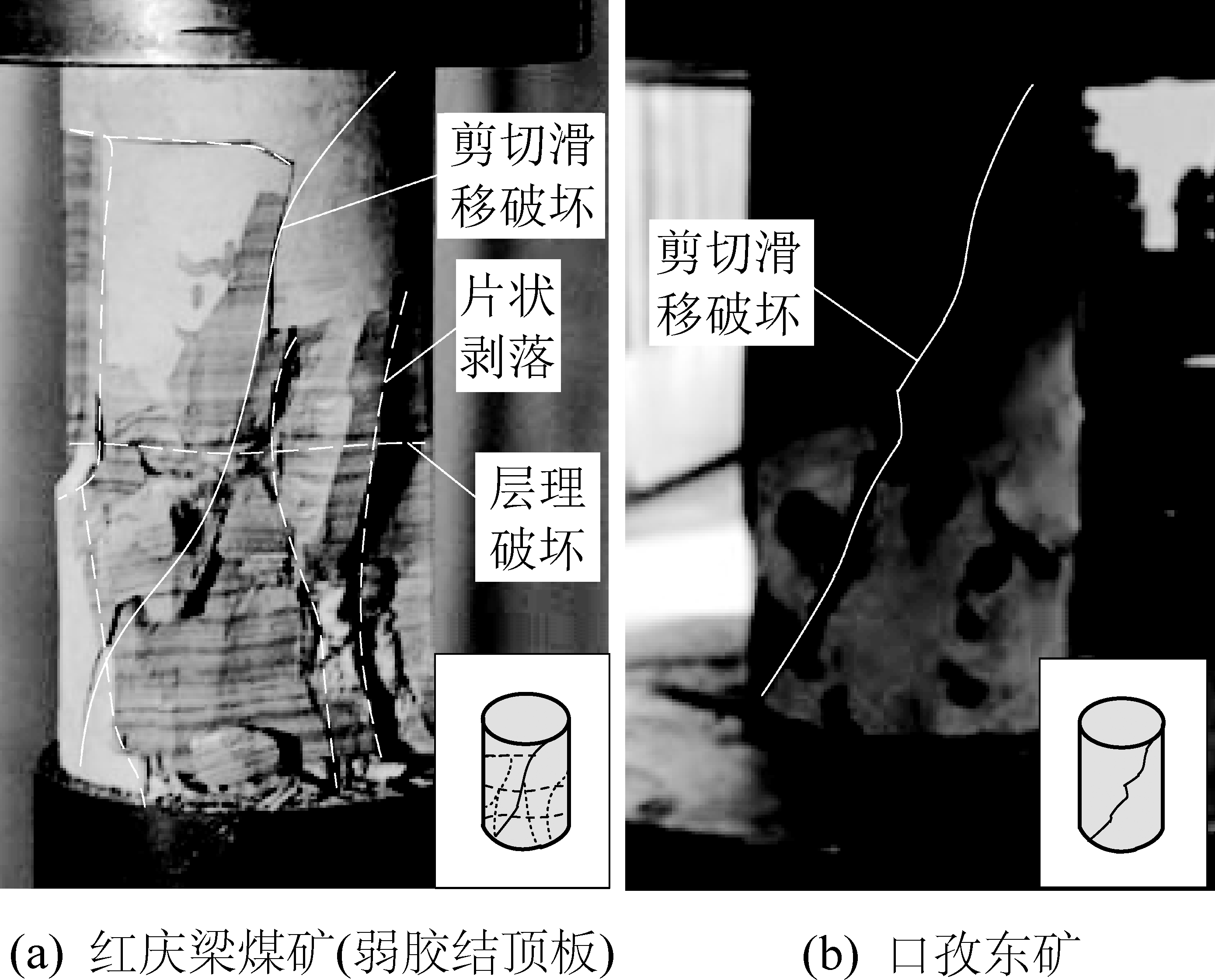

西部弱胶结泥岩与东部泥岩变形破坏差异直接决定支护方法的不同,两者应力-应变曲线与破坏形态如图2、图3所示。

图2 不同泥岩试件单轴压缩应力-应变曲线

Fig.2 Sress-strain curves of different mudstone specimens in uniaxial compression test

图3 不同泥岩试件单轴压缩试验破裂形态

Fig.3 Failure morphology of mudstone specimen in uniaxial compression test

通过对比得,弱胶结泥岩强度相对较低,但其峰值应变相对较大,破坏后碎胀变形量大。当其单轴受压时首先发生剪切滑移破坏,受内部微裂隙发育影响,在剪切滑移面增大的过程中,岩样内部微裂隙贯通,部分发生片状剥落。在层理面影响下,弱胶结泥岩破坏时呈碎块状;而非弱胶结泥岩则剪切破坏成2块。2种泥岩试件单轴受压变形破坏差异大是弱胶结泥岩的黏聚力低造成的。

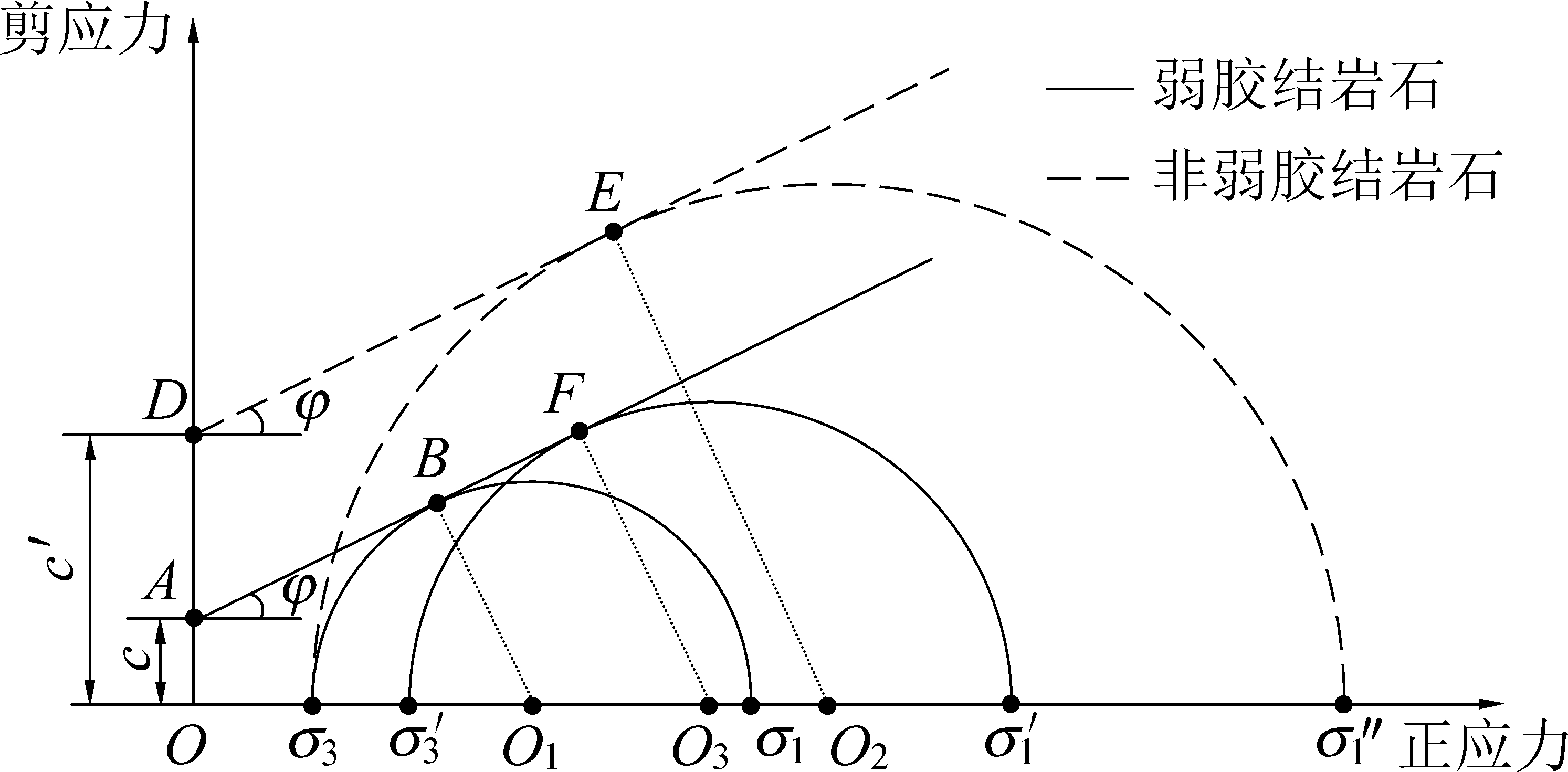

根据摩尔-库仑强度理论[28],岩石强度与黏聚力、正应力密切相关。文献[2]研究同样表明,弱胶结岩石的单轴抗压强度、黏聚力普遍低于其他同类岩石,内摩擦角变化不大。假设弱胶结岩石内摩擦角与非弱胶结岩石基本相同(设为φ),由于弱胶结岩石黏聚力相对低,则两者摩尔-库仑破坏线分别为AB、DE,如图5所示。当最小主应力保持不变时(即围压),黏聚力越小,岩石破坏时最大主应力越小,即强度越低。

O1、O2、O3—不同应力圆圆心;σ1,σ′1,σ″1—不同应力圆的最大主应力;σ3,σ′3—不同应力圆的最小主应力;c—弱胶结岩石黏聚力;c′—非弱胶结岩石黏聚力

图4 基于M-C准则的岩石破坏示意

Fig.4 Diagram of rock failure based on M-C criterion

针对弱胶结软岩特性,要提高弱胶结围岩抗变形破断能力,提高其等效黏聚力和正应力是2种最有效的途径。当等效黏聚力由A增加至D,此时摩尔库伦破坏准则线由AB上移至DE,当最小主应力σ3保持不变时,破坏点由B变为E,围岩强度得到明显提高;当最小主应力由σ3增加至σ′3时,围岩破坏临界点由B变为F,围岩强度由σ1增加至σ′1,即抗变形破断能力得到提高。

2 弱胶结软岩煤巷顶板失稳机理

2.1 巷道工程概况

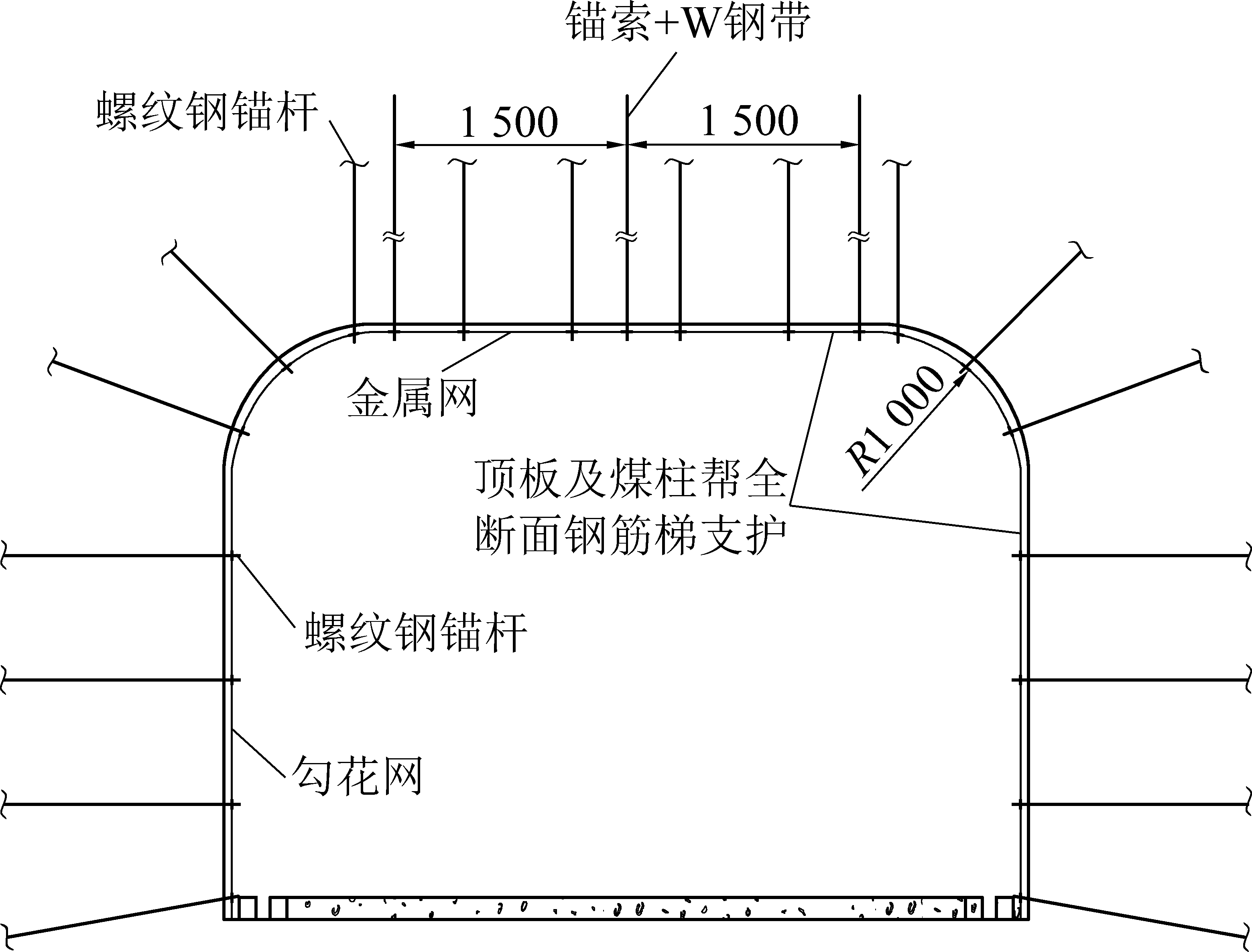

11302回风巷埋深500~530 m,采用留顶煤掘进,煤层厚度4.2~6.5 m,平均4.87 m,倾角平均3°,顶板泥岩厚度12~18 m,底板泥岩厚度9.6 ~14.7 m。该区域水平主应力占主导,最大水平主应力达27 MPa,垂直应力约为12 MPa。巷道净断面为5.0 m×3.6 m,采用锚杆、锚索联合支护,如图5所示,顶板及两帮锚杆均采用ø20 mm×2.4 m螺纹钢锚杆,顶板间排距0.7 m×0.9 m,两帮间排距0.8 m×0.9 m,锚固长度约0.8 m;顶板锚索规格ø21.6 mm×7.3 m,锚索间排距为1.5 m×0.9 m,3-3-3布置。

图5 巷道支护断面

Fig.5 Roadway support section

2.2 巷道围岩变形破坏特征

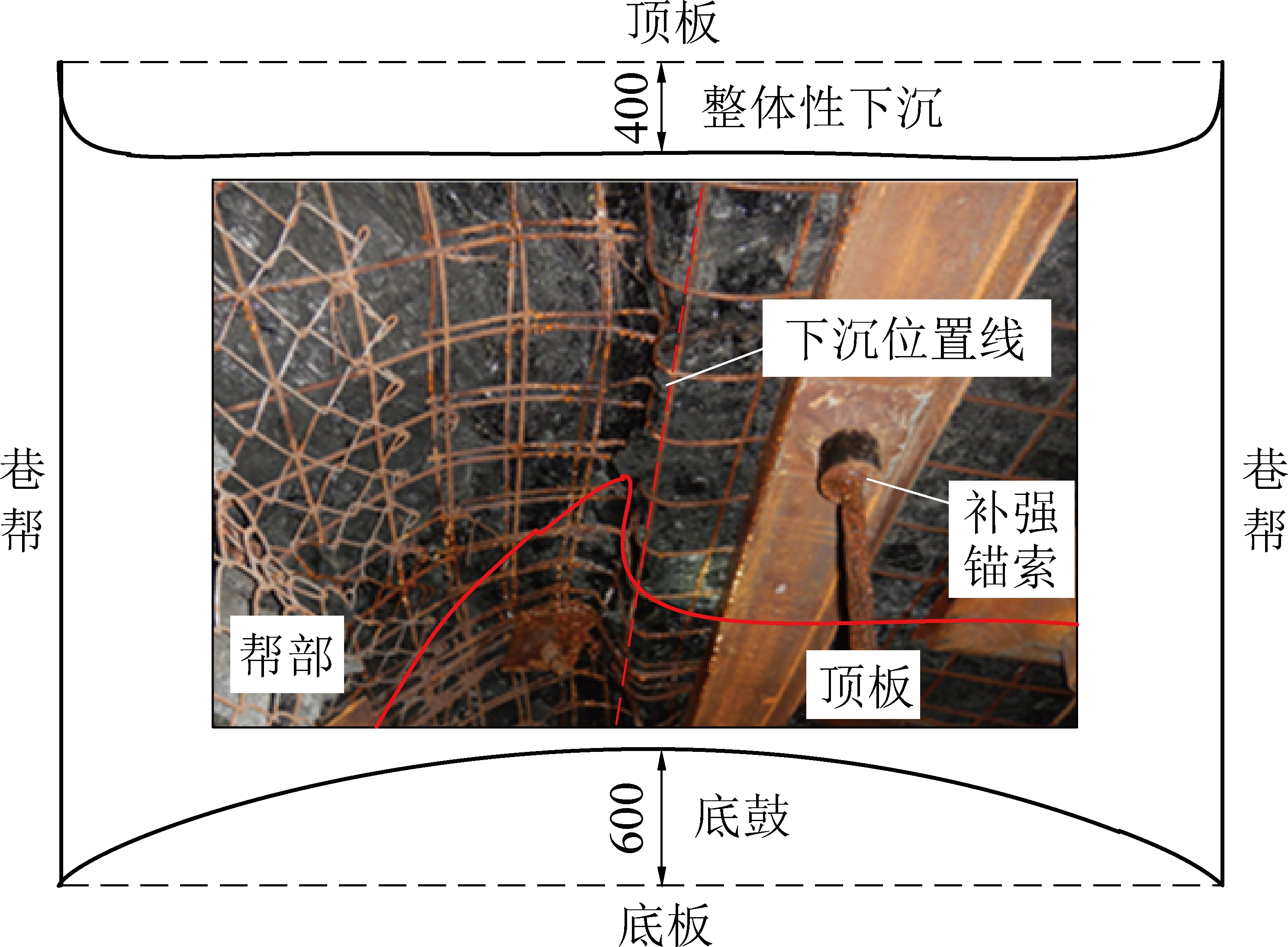

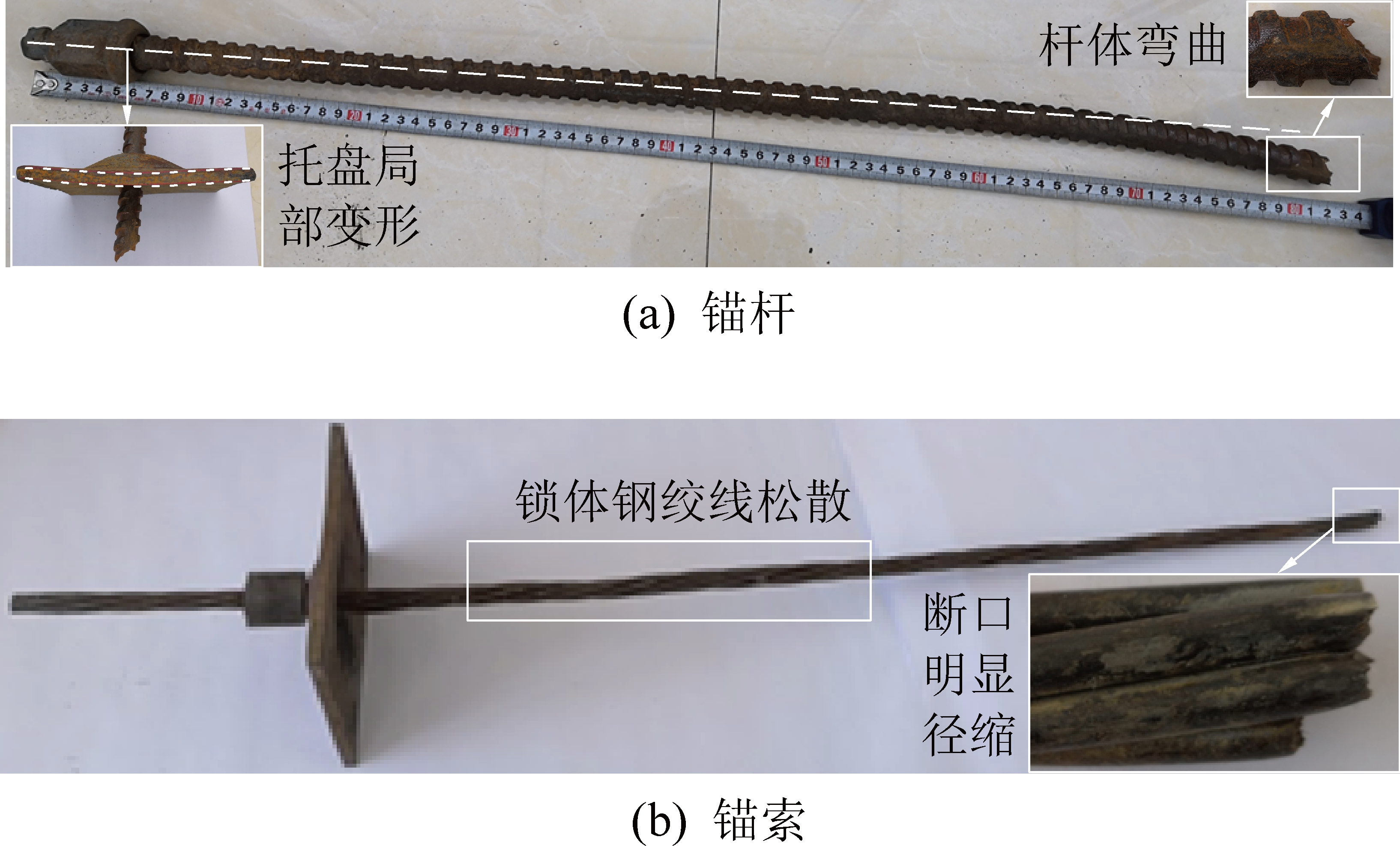

11302回风巷掘进一段时间后顶板整体性下沉、底板鼓起、两帮局部破坏,锚杆、锚索出现破断失效,如图6、图7所示。

图6 巷道围岩变形破坏

Fig.6 Deformation and failure of surrounding rock of roadway

图7 巷道锚杆(索)破断特征

Fig.7 Break characteristics of bolt and cable

顶板下沉量最大达400 mm,累积底鼓量约600 mm,锚杆破断长度0.82~1.15 m,杆体在破断处轻微弯曲,断口不平整,锚索锁体破断长度1.14~1.50 m,断口径缩且呈不规则锯齿状,两者破断形式均为拉剪破坏。

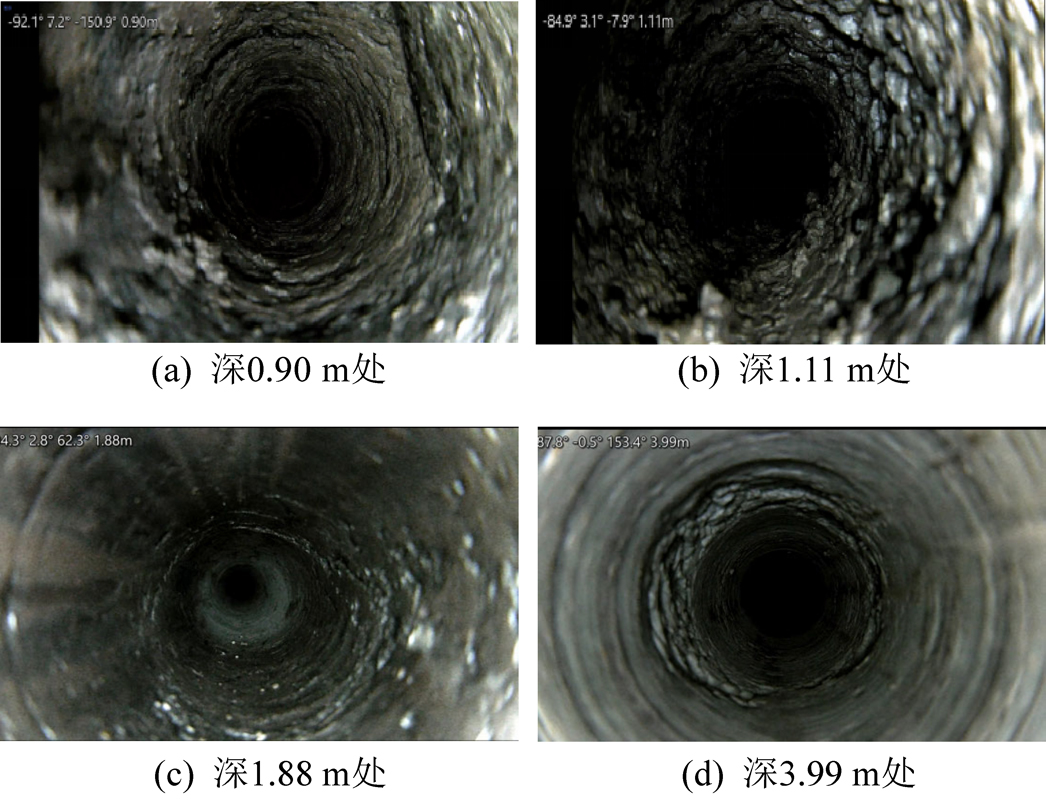

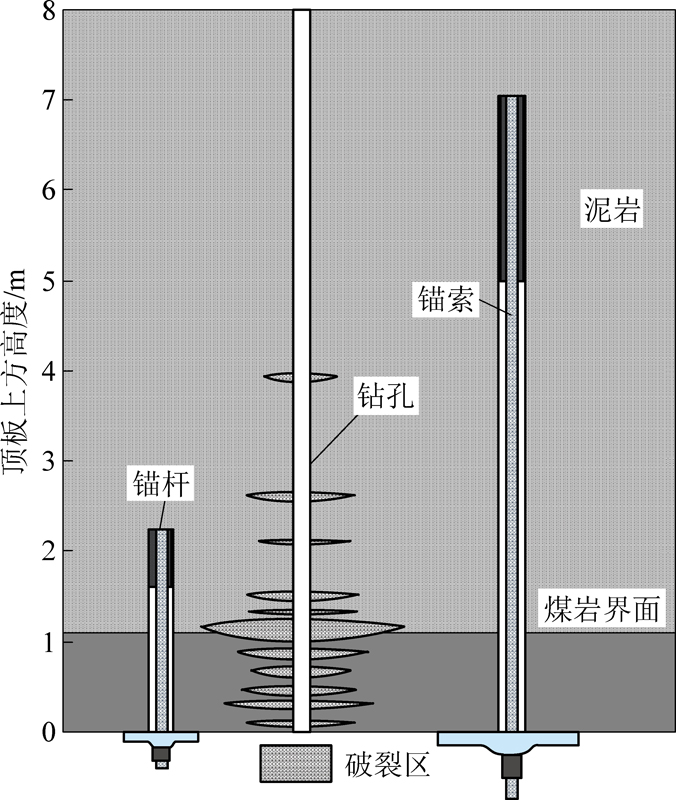

采用钻孔成像设备获取顶板破裂情况如图8、图9所示,顶板为由浅入深渐进式破坏,破坏范围达4.0 m,以破裂区为主,主要分布在锚杆自由段区域,煤岩界面破裂最严重。

图8 孔内破裂

Fig.8 Fracture of borehole

图9 巷道顶板破裂情况

Fig.9 Fracture of roadway roof

2.3 巷道顶板破坏失稳力学机制

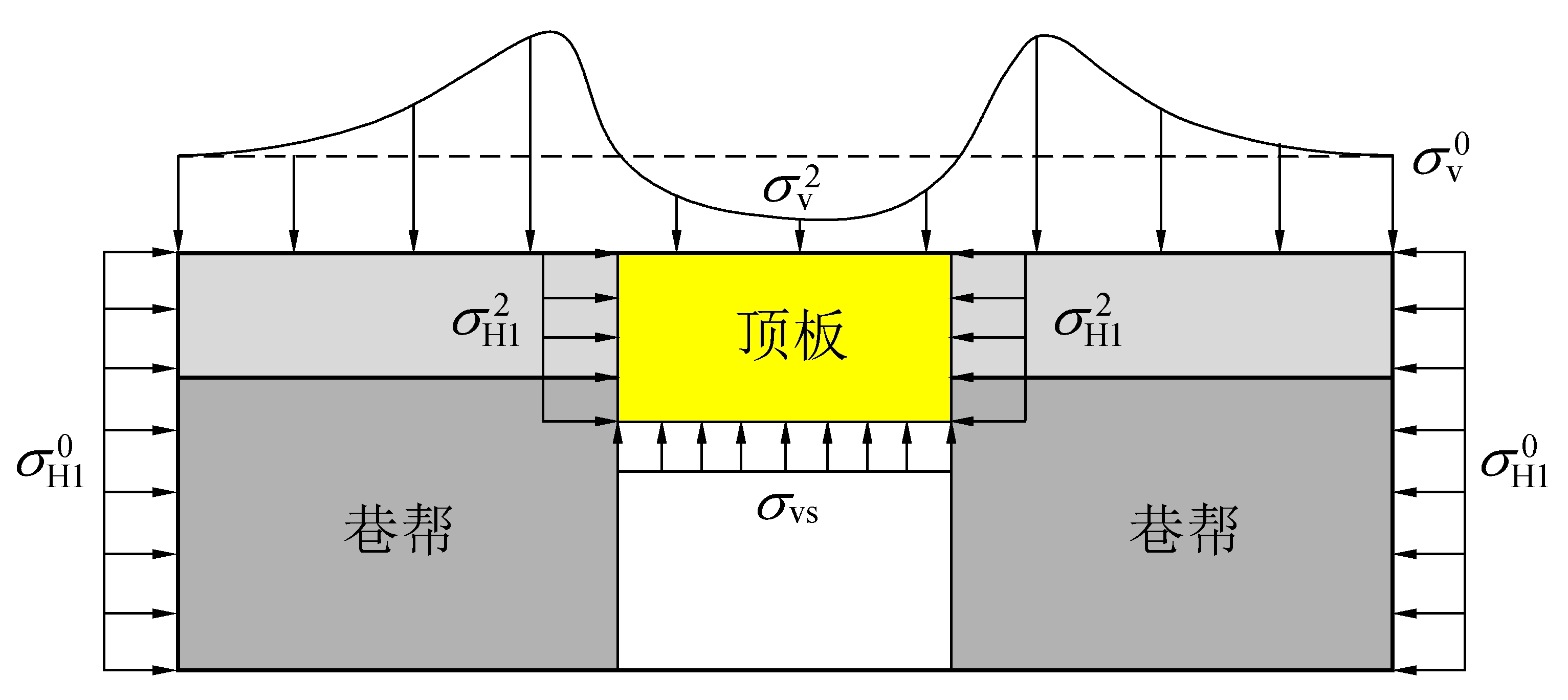

巷道围岩变形破坏是由围岩特性、应力环境及支护3个方面共同决定的。当巷道掘进后,围岩受力由三轴转变为两轴受力状态,如图10所示,顶板位置原承受的垂直应力![]() 向两帮转移,两帮垂直应力明显增大。锚固支护后,通过锚固预紧力施加至下位顶板岩层的支护应力为σvs,锚固顶板下表面应力由0增加至σvs,上表面应力增加至

向两帮转移,两帮垂直应力明显增大。锚固支护后,通过锚固预紧力施加至下位顶板岩层的支护应力为σvs,锚固顶板下表面应力由0增加至σvs,上表面应力增加至![]() 水平应力变为

水平应力变为![]() 其应力状态变为三向,其抗变形破坏破断能力得到一定的提升。锚固支护预紧力越高,其提供的支护应力σvs越大,顶板等效围压越大,锚杆顶板强度越高,其在水平作用力作用下越不容易破坏失稳。

其应力状态变为三向,其抗变形破坏破断能力得到一定的提升。锚固支护预紧力越高,其提供的支护应力σvs越大,顶板等效围压越大,锚杆顶板强度越高,其在水平作用力作用下越不容易破坏失稳。

![]() 初始垂直应力、初始水平应力

初始垂直应力、初始水平应力

图10 巷道顶板内应力状态变化

Fig.10 Low of stress state in roadway roof

现场实测发现锚杆、锚索预紧力偏低(锚杆预紧力5~8 kN,锚索预紧力约为110 kN),支护应力σvs偏小,锚杆(锚索)对围岩的抗破断性能提升幅度小;泥岩层为弱胶结软岩,强度低、易碎胀扩容,在较大的偏应力作用下![]() 和高水平应力作用下,锚固顶板更易发生压剪破坏,尤其是在锚固顶板沿巷帮处,表现为顶板整体下沉。随时间增加,顶板破裂程度、变形量不断增大,当其超过锚杆-锚索允许伸长量,锚杆、锚索会因个体变形量不足而被拉断或剪断,易导致支护体系整体支护强度不足,进而引发整个支护体系失效。

和高水平应力作用下,锚固顶板更易发生压剪破坏,尤其是在锚固顶板沿巷帮处,表现为顶板整体下沉。随时间增加,顶板破裂程度、变形量不断增大,当其超过锚杆-锚索允许伸长量,锚杆、锚索会因个体变形量不足而被拉断或剪断,易导致支护体系整体支护强度不足,进而引发整个支护体系失效。

3 弱胶结软岩锚固支护方法

3.1 锚固支护基本力学作用

锚杆通过挤压提升其加固范围内岩层等效黏聚力;而锚索在进一步提升等效黏聚力的同时,最重要的是对其支护范围内围岩提供强支护应力。

3.1.1 锚杆支护对围岩等效黏聚力的提升

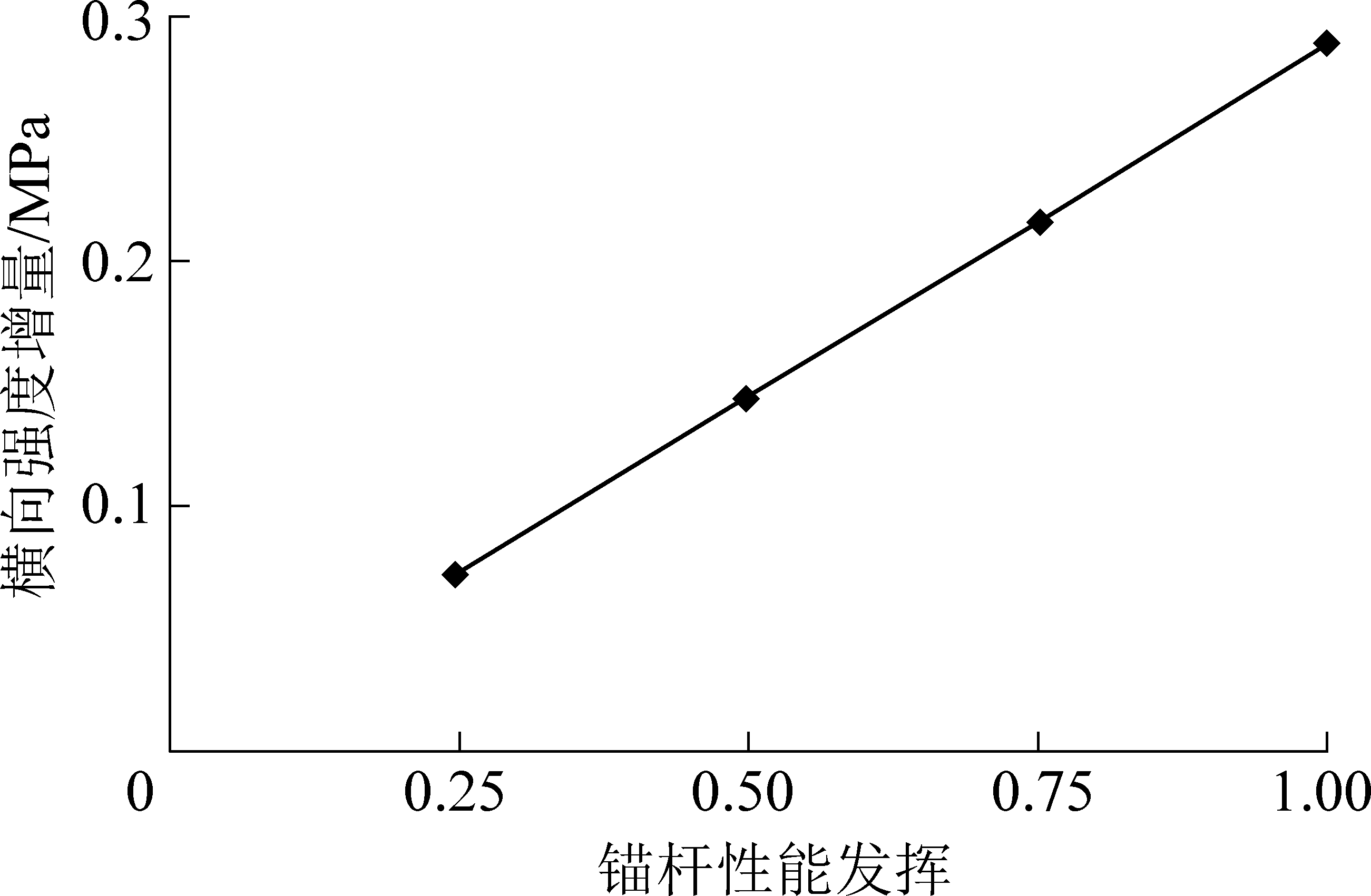

锚杆支护可使锚固范围内岩体等效黏聚力增大,从而使支护岩层横向抗压强度等得到一定程度的提高,即岩体水平抗压性能提升[29-31]。假设锚杆支护后性能得到充分发挥,则黏聚力增加量Δcb为

(1)

式中:db1为锚杆间距;db2为锚杆排距;Φb为锚杆直径;σbs为锚杆屈服强度;φ为围岩内摩擦角。

根据摩尔-库仑强度理论,锚杆支护范围内岩层的横向抗压强度增量Δσ为

(2)

由式(1)、式(2)可知,锚杆对围岩强度的提升是以锚杆-锚索受力状态进入屈服阶段为前提的。

以该巷道顶板支护为例,螺纹钢锚杆直径20 mm,屈服强度取500 MPa,间排距为700 mm×900 mm,围岩内摩擦角取30°,得到顶板岩层横向强度增量随锚杆性能发挥锚杆实际受力与屈服受力比值关系如图11所示,锚杆支护后对顶板横向强度提升达0.29 MPa,这对弱胶结软岩十分重要。锚杆性能发挥与其预紧力密切相关,预紧力越大,锚杆受力越大,锚杆性能发挥越好。

图11 锚杆支护后岩层横向强度增量

Fig.11 Strength increment of rock after bolt support

锚索支护对围岩横向强度也有一定的提升,考虑锚索与锚杆的差异性,其提升幅度需在式(1)、式(2)计算结果的基础上进行折减。

3.1.2 锚索支护对围岩应力提高

锚索通过大托盘、钢带等护表结构使其预紧力有效扩散至围岩中,使围岩应力水平大幅提高。根据挤压加固拱理论,围岩加固角即为预紧力扩散角,锚索长度大、预紧力高,预紧力扩散范围广,围岩应力总体提升大。另外,锚杆也对围岩应力提高有一定作用。

3.2 高预紧力下锚杆-围岩变形协同控制机理

在满足支护强度的前提下,锚杆与锚索联合支护时,通过提高锚杆(锚索)预紧力使其性能得到最佳发挥;同时,锚杆、锚索变形应与顶板下沉量相适应,避免锚杆或锚索因伸长量不足而失效。

3.2.1 锚杆-围岩形变协同力学分析

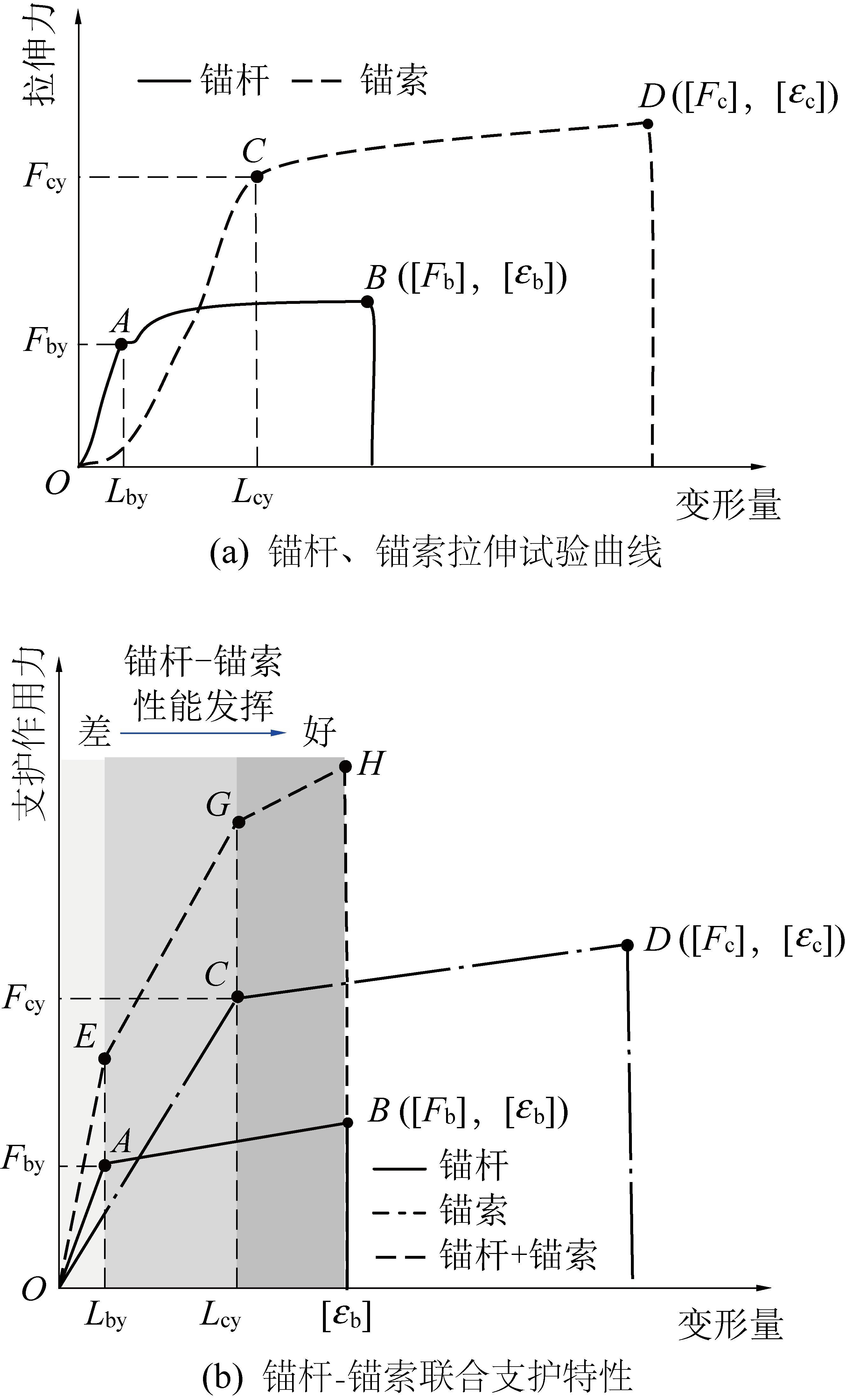

锚杆-围岩形变协同是指支护后允许变形量与其对应锚固范围内围岩允许变形量相适应。锚杆、锚索由于受材质、结构等限制,当材料参数确定后,其变形特性基本保持不变,其对围岩最大支护能力及允许伸长量εb、εc均确定。由文献[8-9,32-33]可知,锚杆-锚索拉伸试验曲线如图12所示,为简化计算,将其拉伸过程以屈服点为界划分为弹性阶段和塑性阶段。

图12 锚杆-锚索支护特性示意

Fig.12 Schematic of bolt-cable support

图12中,锚杆在受拉过程中拉伸力Fb与变形量Lb关系为,弹性阶段OA内:

Fb=FbyLb/Lby

(3)

塑性阶段AB内:

(4)

Fby、Fcy—锚杆屈服载荷;Lby、Lcy—锚杆、锚索屈服时的伸长量;Fb、[Fc]—锚杆、锚索破断载荷

同样,锚索在受拉过程中拉伸力Fc与变形量Lc关系为,弹性阶段OC内:

Fc=FcyLc/Lcy

(5)

塑性阶段CD内:

(6)

式中:Fcy为锚索屈服载荷;Lcy为锚索屈服时的伸长量;Fc为锚索破断载荷。

当锚杆-锚索联合支护时,以单根锚杆与锚索联合为例,如图12b,由于锚杆-锚索拉伸力与其对围岩支护作用力大小相等,因此支护作用合力与变形量将经历OE、EG、GH三个阶段,其中OE阶段内锚杆-锚索均处于弹性阶段,此时支护体作用力FOE与变形量Lr关系为

(7)

当位于EG阶段内锚杆进入塑性阶段,此时锚索仍处于弹性阶段,支护体作用力FEG与变形量Lr关系为

(8)

当位于GH阶段内锚杆、锚索均进入塑性阶段,支护体作用力FGH与变形量Lr关系为

(9)

当锚杆、锚索均进入塑性阶段且未发生破断时,其对围岩支护作用力最大;其中之一进入进行塑性阶段时,支护作用力次之;当两者均处于弹性阶段时,支护作用力最小。随着围岩变形量增大,锚杆-锚索支护作用力逐渐增大,其性能发挥逐步提高。然而,受巷道支护控制要求,其变形量存在阈值[33],即允许变形量。因此,锚杆-锚索支护性能得到最佳发挥的前提是锚杆-锚索支护后其允许伸长量与围岩允许变形量相协调,前者要略大于后者。

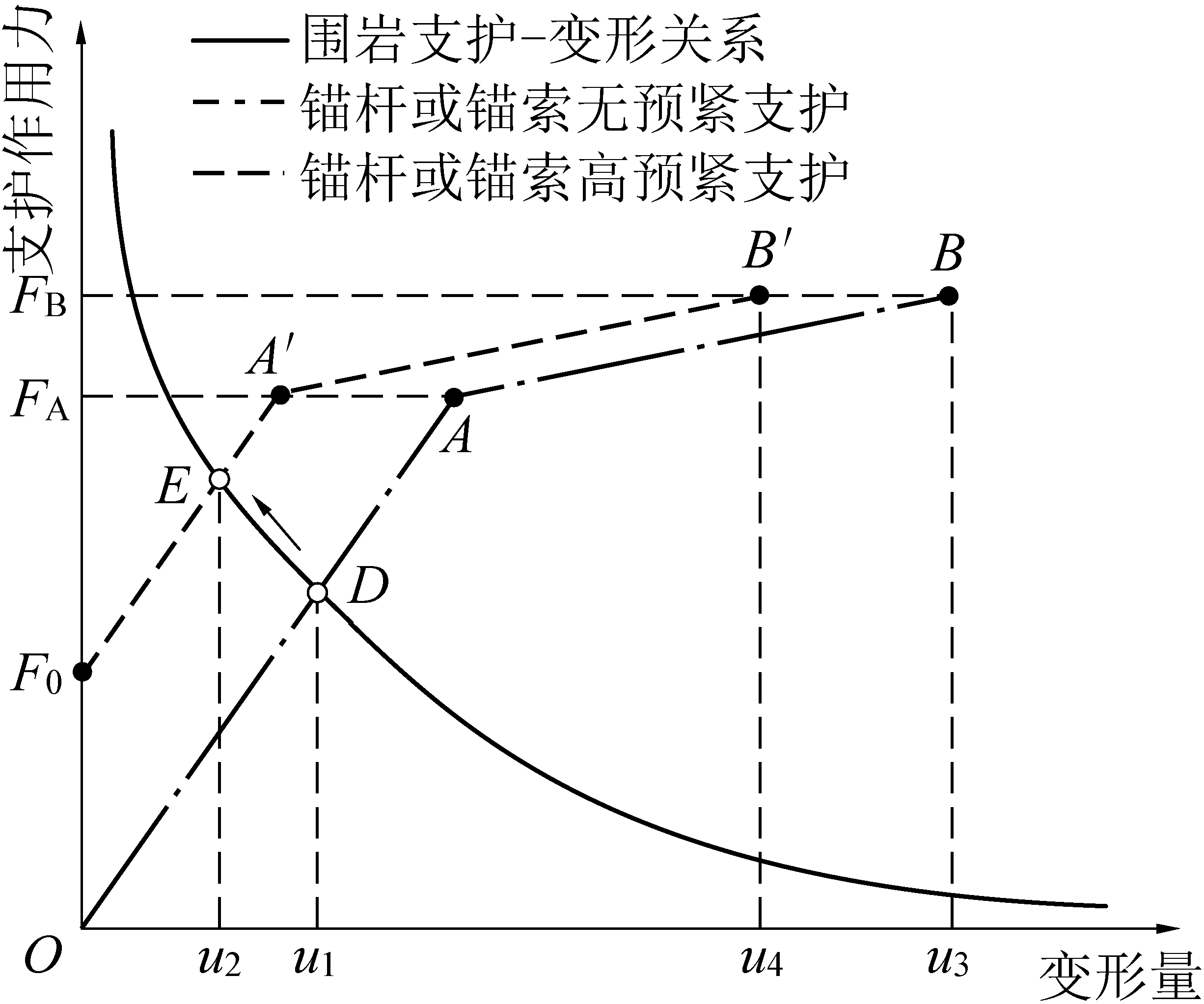

3.2.2 预紧力与“锚杆-围岩”形变协同间关系

锚杆-锚索支护后围岩抗破断能力提升,预紧力越高,提升幅度越大,围岩变形量越小,同时高预紧力支护后支护体允许变形量减小,围岩变形量要与支护体允许变形量相适应。如图13所示,提高预紧力至F0后,支护曲线整体向左平移,支护体对围岩支护作用力明显增大,围岩变形控制位置由D变为E,相应的围岩变形量由u1变为u2;此时,支护体允许变形量由u3变为u4。考虑到锚杆-锚索材料特性,其在拉伸过程中弹性应变量小于其屈服应变量,且屈服后,支护作用力增幅趋于平缓,因此,其预紧力提高至弹性阶段末期最佳,这样既提供了高的预紧力,又留有较大的允许变形量。

FA、FB—锚杆、锚索屈服及破断的支护作用力

图13 支护作用力与锚杆-锚索-围岩变形协同关系

Fig.13 Relationship of bolt-cable-surrounding rock deformation under pretension support

3.3 基于高预紧的锚杆-围岩形变协同控制设计方法

基于高预紧力的锚杆-围岩协同支护方法包括支护强度设计和高预紧下锚杆-围岩变形协同两部分,其中支护强度可采用悬吊、挤压加固拱或锚固潜力等理论进行设计,要求支护强度满足,从而得到最大间排距、最小锚杆(索)长度等初始支护参数[9-10,34-37],此处不再赘述;高预紧力下变形协同是从围岩允许变形关系出发,反演锚杆(索)长度及预紧力等,设计流程如下。

1)获取锚杆、锚索支护材料特性。通过查阅文献或实验室测定等方法,获取拟采用的锚杆、锚索材料特性参数,包括锚杆或锚索延伸率、屈服荷载、屈服点应变与破断荷载等。

2)锚杆、锚索长度初定。根据支护强度设计结果,结合工程经验,初定锚杆、锚索长度L1、L2,由设计锚固长度与外露端长度得到锚杆、锚索自由端长度Lb2、Lc2分别为

Lb2=L1-Lb1-Lb3

(10)

Lc2=L2-Lc1-Lc3

(11)

式中:Lb1、Lb3、Lc1、Lc3分别为锚杆锚固长度、外露端长度,锚索锚固长度、外露端长度。

由此得到锚杆、锚索允许伸长量εb、εc:

εb=Lb2δb

(12)

εc=Lc2δc

(13)

式中:δb、δc分别为锚杆、锚索实际延伸率。

3) 预计巷道围岩允许变形量。根据所设计巷道情况,对巷道围岩允许变形量进行预估。由预设的锚杆长度,估算锚杆锚固范围内围岩最大变形量,可采用离层失稳阈值替代[38-39]。

4)锚杆、锚索预紧力的确定。借助于工程经验,根据预紧力与“锚杆-围岩”形变协同间关系,确定锚杆、锚索预紧力Fb0、Fc0。

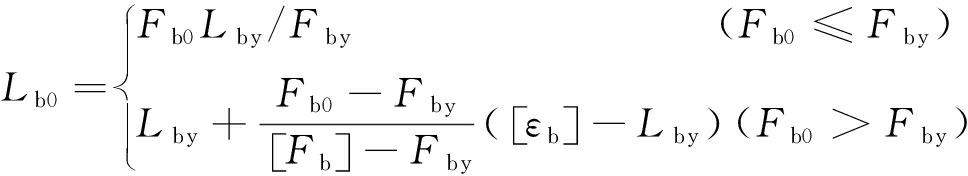

5)锚杆、锚索预紧后允许伸长量确定。根据锚杆、锚索支护材料特性与预紧力,按照下式计算得到锚杆、锚索高预紧时伸长量Lb0、Lc0。

(14)

(15)

锚杆、锚索预紧后允许伸长量εb0、εc0为

εb0=εb-Lb0

(16)

εc0=εc-Lc0

(17)

6)锚杆、锚索长度及预紧力合理性判别修正。从锚杆、锚索拉伸与围岩形变协同角度出发,对比锚杆、锚索预紧后允许变形能否适应围岩变形,若不适应则采用改变锚杆、锚索长度或让变形装置实现;若锚杆、锚索预紧后允许伸长量远大于围岩允许变形,则可适当提高预紧力,直至两者相适应。

4 现场试验

4.1 11302回风巷新掘区域支护参数

经验算,11302回风巷原方案支护强度满足要求。因此,进行高预紧力下锚杆-锚索-围岩变形协同设计。

现场所采用的锚杆(索)支护材料主要性能参数为:锚杆断后实际延伸率为18.3%~20.0%,屈服载荷为119~128 kN,屈服点应变为0.009 1~0.011 0,破断载荷为181.2~185.3 kN;锚索延伸率为7.2%~11.6%,屈服载荷为557.2~565.6 kN,屈服点应变为0.026~0.035,破断载荷为610.6~616.0 kN。按照上述方法,设计锚杆预紧力取为60 kN,约为屈服载荷的50%,锚索预紧力为250 kN,约为其拉断载荷的41%、屈服载荷的45%。

根据理论计算[39-40],结合工程实际,锚杆锚固范围内允许变形量取0.2 m,顶板允许下沉量取0.3 m。经计算,长度为2.4 m、直径20 mm的螺纹钢锚杆,锚固长度约为0.8 m,自由端长度约为1.4 m,张拉预紧后允许伸长量约为0.25 m,满足要求;长度为7.3 m、直径21.6 mm的锚索,锚固长度约为2.0 m,自由端长度约为5.0 m,张拉预紧后允许伸长量约为0.281 m,不满足要求。因此,设计将锚索长度增加至8.3 m,张拉预紧后允许伸长量约为0.337 m,满足要求。

综上,锚杆-锚索支护间排距保持不变,锚索长度增加至8.3 m,锚杆预紧力提高至60 kN,锚索预紧力提高至250 kN。

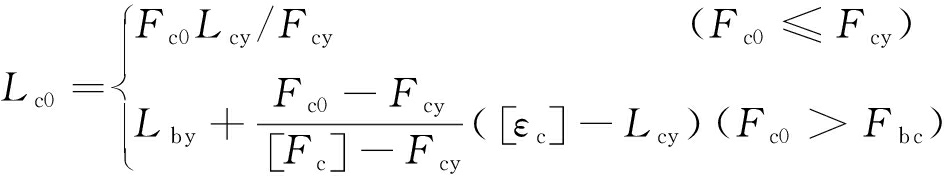

4.2 应用效果

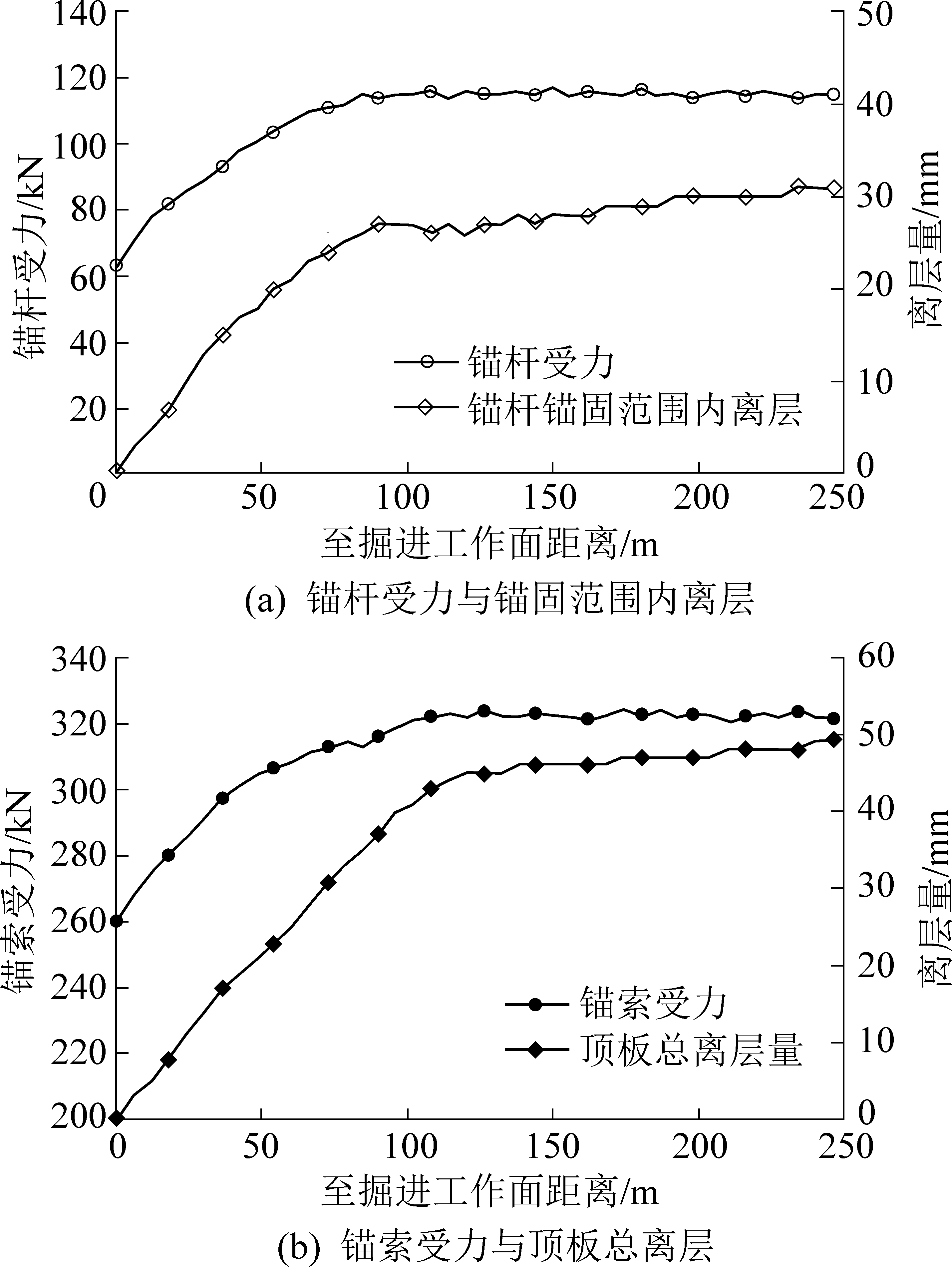

在该巷道掘进过程中紧跟掘进工作面布置3个测区,测区间距100 m,每测区内布置锚杆(索)受力与顶板离层监测点,如图14所示,监测结果如图15所示。

图14 现场监测布置

Fig.15 On-site monitoring arrangement

图15 现场锚杆(索)受力与顶板控制效果

Fig.16 On-site anchor(cable) force and roof control effect

通过现场实测结果可知,锚杆及其锚固范围内岩层在距掘进工作面约90 m时趋于稳定,锚杆受力达115 kN,约为破断载荷的64%,锚固范围内离层破裂为31 mm,为允许值的31%;锚索及总离层量在距掘进工作面约120 m时趋于稳定,锚索受力达324 kN,约为破断载荷的53%,总离层破裂为49 mm,为允许值的16%,锚索受力稳定滞后于锚杆3~4 d,达到设计预期。

5 结 论

1)弱胶结泥岩黏土矿物含量高,内部微裂隙多,造成其强度低、黏聚力低、易碎胀。锚杆支护作用体现在提高锚杆加固范围内岩层等效黏聚力,锚索支护则强调对其支护范围内岩层提供较强的支护应力,两者共同作用提升围岩抗破断能力。

2)弱胶结泥岩特性、高水平应力及低锚杆(锚索)预紧力等因素综合作用,导致弱胶结软岩顶板易发生整体性下沉,内部破裂严重,破裂范围最大达4.0 m,尤其是煤岩界面破裂剪胀使部分锚杆-锚索破断失效,加剧顶板破裂下沉。

3)高预紧力下锚杆-围岩变形协同控制原理是指在支护强度满足的前提下,通过提高锚杆(锚索)预紧力使其性能得到最佳发挥的同时,锚杆(锚索)变形与顶板下沉相适应,避免锚杆或锚索因伸长量不足而失效。

4)使用高预紧力下锚杆-围岩变形协同控制方法,锚杆-锚索支护间排距保持不变,锚索长度增加至8.3 m,锚杆、锚索预紧力分别提高至60、250 kN,应用结果表明设计后的支护参数对巷道顶板控制效果较好,达到预期。

参考文献(References):

[1] 康红普, 伊丙鼎, 高富强, 等. 中国煤矿井下地应力数据库及地应力分布规律[J]. 煤炭学报, 2019, 44(1):23-33.

KANG Hongpu, YI Bingding, GAO Fuqiang, et al. Database and characteristics of underground in-situ stress distribution in Chinese coal mines [J]. Journal of China Coal Society, 2019, 44(1):23-33.

[2] 孙利辉, 纪洪广, 杨本生. 西部典型矿区弱胶结地层岩石的物理力学性能特征[J]. 煤炭学报, 2019, 44(3):866-874.

SUN Lihui, JI Hongguang, YANG Bensheng. Physical and mechanical characteristic of rocks with weakly cemented strata in Western representative mining area[J]. Journal of China Coal Society, 2019, 44(3):866-874.

[3] 孟庆彬, 韩立军, 乔卫国,等.泥质弱胶结软岩巷道变形破坏特征与机理分析[J].采矿与安全工程学报, 2016, 33(6):1014-1022.

MENG Qingbin, HAN Lijun, QIAO Weiguo, et al. Deformation failure characteristics and mechanism analysis of muddy weakly cemented soft rock roadway[J]. Journal of Mining and Safety Engineering, 2016, 33(6):1014-1022.

[4] 李廷春,卢 振,刘建章,等.泥化弱胶结软岩地层中矩形巷道的变形破坏过程分析[J].岩土力学, 2014, 35(4):1077-1083.

LI Tingchun, LU Zhen, LIU Jianzhang,et al. Deformation and failure process analysis of rectangular roadway in muddy weakly cemented soft rock strata[J]. Rock and Soil Mechanics, 2014, 35(4):1077-1083.

[5] 杨 博,杨 宁,李为腾,等.倾斜地层巷道锚杆-拱架联合支护破坏特征及控制对策[J].煤炭科学技术,2019,47(6):98-104.

YANG Bo,YANG Ning,LI Weiteng,et al.Failure characteristics & control measures of bolt-arch combined support in roadways buried in inclined strata[J].Coal Science and Technology,2019,47(6):98-104.

[6] 康红普,徐 刚,王彪谋,等.我国煤炭开采与岩层控制技术发展40a及展望[J].采矿与岩层控制工程学报, 2019, 1(2):7-39.

KANG Hongpu, XU Gang , WANG Biaomou,et al. Forty years development and prospects of underground coal mining and strata control technologies in China[J]. Journal of Mining and Strata Control Engineering, 2019,1(2):7-39.

[7] 单仁亮,彭杨皓,孔祥松,等.国内外煤巷支护技术研究进展[J].岩石力学与工程学报, 2019, 38(12):2377-2403.

SHAN Renliang, PENG Yanghao, KONG Xiangsong, et al. Research progress of coal roadway support technology at home and abroad[J]. Chinese Journal of Rock Mechanics and Engineering, 2019, 38(12):2377-2403 .

[8] 康红普.我国煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报, 2016, 45(6):1071-1081.

KANG Hongpu. Sixty years development and prospects of rock bolting technology for underground coal mine roadways in China[J]. Journal of China University of Mining and Technology, 2016, 45(6):1071-1081.

[9] 康红普,王金华,等. 煤巷锚杆支护理论与成套技术[M]. 北京:煤炭工业出版社, 2007:83-86.

[10] 侯朝炯团队. 巷道围岩控制[M]. 徐州:中国矿业大学出版社, 2013.

[11] 康红普, 王国法, 姜鹏飞, 等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报, 2018, 43(7):1789- 1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,et al.Conception for strata control and intelligent mining technology in deep coal mines with depth more than 1000m[J]. Journal of China Coal Society, 2018, 43(7):1789-1800.

[12] 康红普, 王金华, 林 健. 高预应力强力支护系统及其在深部巷道中的应用[J]. 煤炭学报, 2007, 32(12):1233-1238.

KANG Hongpu, WANG Jinhua, LIN Jian. High pretensioned stress and intensive bolting system and its application in deep roadways[J]. Journal of China Coal Society, 2007, 32(12):1233-1238.

[13] 康红普, 姜铁明, 高富强. 预应力锚杆支护参数的设计[J]. 煤炭学报, 2008, 33(7):721-726.

KANG Hongpu, JIANG Tieming, GAO Fuqiang. Design for pretensioned rock bolting parameters[J]. Journal of China Coal Society, 2008, 33(7):721-726.

[14] 付玉凯,鞠文君,吴拥政,等.高冲击韧性锚杆吸能减冲原理及应用研究[J].煤炭科学技术,2019,47(11):68-75.

FU Yukai,JU Wenjun,WU Yongzheng,et al.Study on principle application of energy absorption and bump reduction of high impact toughness rock bolt[J].Coal Science and Technology,2019,47(11):68-75.

[15] 何满潮, 齐 干, 程 骋, 等. 深部复合顶板煤巷变形破坏机制及耦合支护设计[J]. 岩石力学与工程学报, 2007, 26(5):987-993.

HE Manchao, QI Gan, CHENG Cheng, et al. Deformation and damage mechanisms and coupling support design in deep coal roadway with compound roof[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(5):987-993.

[16] 何满潮. 深部软岩工程的研究进展与挑战[J]. 煤炭学报, 2014, 39(8):1409-1417.

HE Manchao. Progress and challenges of soft rock engineering in depth[J]. Journal of China Coal Society, 2014, 39(8):1409-1417.

[17] 张宏伟,刘长江,李云鹏,等. 特厚煤层综放工作面回采巷道支护技术研究[J]. 煤炭科学技术,2020,48(4):185-193.

ZHANG Hongwei, LIU Changjiang, LI Yunpeng, et al.Study on support technology of mining roadway in fully-mechanized caving face in ultra thick coal seams[J].Coal Science and Technology,2020,48(4):185-193.

[18] 何满潮, 郭志飚. 恒阻大变形锚杆力学特性及其工程应用[J]. 岩石力学与工程学报, 2014, 33(7):1297-1308.

HE Manchao, GUO Zhibiao. Mechanical property and engineering application of anchor bolt with constant resistance and large deformation[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(7):1297-1308.

[19] 何满潮, 王 炯, 孙晓明, 等.负泊松比效应锚索的力学特性及其在冲击地压防治中的应用研究[J]. 煤炭学报, 2014, 39(2):214-221.

HE Manchao, WANG Jiong, SUN Xiaoming, et al. Mechanics characteristics and applications of prevention and control rock bursts of the negative poisson’s ratio effect anchor[J]. Journal of China Coal Society, 2014, 39(2) :214 -221.

[20] 李术才, 王 琦, 李为腾, 等. 深部厚顶煤巷道让压型锚索箱梁支护系统现场试验对比研究[J]. 岩石力学与工程学报, 2012, 31(4):656-666.

LI Shucai, WANG Qi, LI Weiteng, et al. Comparative field test study of pressure relief anchor box beam support system in deep thick top coal roadway[J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(4):656-666.

[21] 何富连, 高 峰, 孙运江, 等. 窄煤柱综放煤巷钢梁桁架非对称支护机理及应用[J]. 煤炭学报, 2015, 40(10):2296-2302.

HE Fulian, GAO Feng, SUN Yunjiang, et al. Multiple-cable-girder-truss asymmetric support mechanism and its application in the roadway of fully mechanized top coal caving face with narrow coal pillar[J].Journal of China Coal Society, 2015, 40(10):2296-2302.

[22] 严 红, 何富连, 徐腾飞. 深井大断面煤巷双锚索桁架控制系统的研究与实践[J]. 岩石力学与工程学报, 2012, 31(11):2248-2257.

YAN Hong,HE Fulian,XU Tengfei. Study of double-cable-truss controlling system for large section coal roadway of deep mine and its practice [J]. Chinese Journal of Rock Mechanics and Engineering, 2012, 31(11):2248-2257.

[23] 范德源,刘学生,谭云亮,等.深井中等稳定顶板沿空留巷锚注切顶支护技术研究[J].煤炭科学技术,2019,47(1):107-112.

FAN Deyuan,LIUXuesheng,TANYunliang,et al.Research on bolting and cutting support technology for moderately stable roof of gob side entry retained in deep mine[J].Coal Science and Technology,2019,47(1):107-112.

[24] 王洪涛, 王 琦, 蒋敬平, 等.深部巷道全长预应力锚注支护机理研究及应用[J]. 采矿与安全工程学报, 2019, 36(4):670-677.

WANG Hongtao, WANG Qi, JIANG Jingping, et al. Supporting mechanism and application of full-length prestressed bolt-grouting in the deep roadways[J]. Journal of Mining and Safety Engineering,2019, 36(4):670- 677.

[25] 王连国, 陆银龙, 黄耀光, 等.深部软岩巷道深-浅耦合全断面锚注支护研究[J]. 中国矿业大学学报, 2016, 45(1):11-18.

WANG Lianguo, LU Yinlong, HUANG Yaoguang, et al. Deep-shallow coupled bolt-grouting support technologyfor soft rock roadway in deep mine[J]. Journal of China University of Mining and Technology,2016, 45(1):11-18.

[26] 乔卫国, 孟庆彬, 林登阁, 等.深部软岩巷道锚注联合支护技术研究[J]. 西安科技大学学报, 2011, 31(1):22-27.

QIAO Weiguo, MENG Qingbin, LIN Dengge, et al. Research on bolt grouting combined support technology in deep soft rock roadway[J]. Journal of Xi’an University of Science and Technology, 2011, 31(1):22-27.

[27] 杨新安, 陆士良. 软岩巷道锚注支护理论与技术的研究[J]. 煤炭学报, 1997, 22(1):34-38.

YANG Xinan, LU Shiliang. Study on the theory and technology of bolting and grouting support in soft rock roadway[J]. Journal of China Coal Society, 1997, 22(1):34-38.

[28] 尤明庆. 岩石的力学性质[M]. 北京:地质出版社, 2007.

[29] 杨双锁. 煤矿回采巷道围岩控制理论探讨[J]. 煤炭学报, 2010, 35(11):1842-1853.

YANG Shuangsuo. Study on the surrounding rock control theory of roadway in coal mine[J].Journal of China Coal Society, 2010, 35(11):1842-1853.

[30] 侯朝炯,勾攀峰. 巷道锚杆支护围岩强度强化机理研究[J]. 岩石力学与工程学报, 2000, 19(3):342-345.

HOU Chaojiong, GOU Panfeng. Mechanism study on strength enhancement for the rocks surrounding roadway supported by bolt[J]. Chinese Journal of Rock Mechanics and Engineering, 2000,19(3):342-345.

[31] 王 斌, 王卫军, 赵伏军, 等. 基于巷道围岩自承载特性的锚杆锚固效果研究[J]. 岩土力学, 2014, 35(7):1965-1972.

WANG Bin, WANG Weijun, ZHAO Fujun, et al. Study of bolt anchoring effort based on self-bearing characteristics of roadway surrounding rock[J]. Rock and Soil Mechanics, 2014, 35(7):1965-1972.

[32] 赵同彬, 谭云亮, 刘姗姗, 等. 加锚岩体流变特性及锚固控制机制分析[J]. 岩土力学, 2012, 33(6):1730-1734.

ZHAO Tongbin, TAN Yunliang, LIU Shanshan, et al. Analysis of rheological properties and control mechanism of anchored rock[J]. Rock and Soil Mechanics, 2012, 33(6):1730-1734.

[33] 严书政. 锚杆、锚索杆体力学性能测试研究[J]. 机械管理开发, 2017, 32(8):31-33.

YAN Shuzheng. Study on mechanical properties test of bolt and cable[J]. Mechanical Management and Development, 2017, 32(8):31-33.

[34] LI CC. Rockbolting:principles and applications[M]. Butterworth-Heinemann,2017.

[35] 于凤海, 赵同彬, 谭云亮, 等.卸压开采影响下回采巷道支护强度量化计算方法探讨[J]. 采矿与安全工程学报, 2016, 33(3):460-466.

YU Fenghai, ZHAO Tongbin, TAN Yunliang, et al. Study on quantitative calculation method of mining roadway supporting intensity under depressurized mining[J]. Journal of Mining and Safety Engineering, 2016, 33(3):460-466.

[36] 于凤海, 赵同彬, 胡善超, 等.大松动圈围岩锚网索联合支护参数确定方法探讨[J]. 岩土力学, 2016, 37(7):2021-2027.

YU Fenghai, ZHAO Tongbin, HU Shanchao, et al. Discussion on determination method of anchor-net-cable coupling support parameters of surrounding rock in a large broken zone[J]. Rock and Soil Mechanics, 2016, 37(7):2021-2027.

[37] 谭云亮, 郭伟耀, 赵同彬, 等. 深部煤巷帮部失稳诱冲机理及“卸-固”协同控制研究[ J]. 煤炭学报, 2020, 45(1):66-81.

TAN Yunliang, GUO Weiyao, ZHAO Tongbin, et al. Coal rib burst mechanism in deep roadway and “stress relief-support reinforcement” synergetic control and prevention[J]. Journal of China Coal Society, 2020, 45(1):66-81.

[38] TAN Y L, ZHAO T B, XIAO Y X. In situ investigations of failure zone of floor strata in mining close distance coal seams[J]. International Journal of Rock Mechanics & Mining Sciences, 2010, 47(5):865-870.

[39] TAN Y L, YU F H, CHEN L. A new approach for bedding separation of roof strata[J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 61:183-188.