0 引 言

我国煤炭资源十分丰富,煤炭作为我国一种相当重要的消费源,在2018年约占一次性能源生产与使用总量的59%,并在未来很长时间不会改变[1]。目前我国绝大部分煤炭均为地下开采获得,随着工作面的推进,矿压逐渐增大,煤层瓦斯压力随之增大,并有大量的卸压瓦斯涌入工作面,严重影响矿井的安全生产[2-5]。

高抽巷瓦斯抽采作为一种主要的抽采方法,具有抽采纯量高、影响半径大、服务年限长的特点,合理的高抽巷布置方式能够有效降低上隅角及回风巷中的瓦斯浓度,保证安全生产[6-8]。文献[9]通过现场实践对比分析了高位钻孔、高抽巷及采空区钻孔的抽采效果,结果表明,在相同条件下,高抽巷抽采效果最佳,能够有效降低风排瓦斯量与上隅角瓦斯浓度,从而实现煤与瓦斯共采。文献[10]针对下沟煤矿ZF201工作面上隅角瓦斯易超限的问题,基于“O”型圈理论建立数学与物理模型,优化了高抽巷的层位,并在现场实践后验证了层位优化理论的有效性。文献[11]基于sigmoid函数建立了新的采空区渗流模型,应用CFD仿真软件模拟了高抽巷抽采条件下采空区瓦斯分布规律。徐永佳[12]根据首山一矿的倾向覆岩裂隙分布特征建立了裂隙发育模型,计算并优化了高抽巷位置,对相似上覆岩层的矿井具有借鉴意义。文献[13]以常村矿为例,基于“O”型圈理论建立碎胀系数数学模型,应用Fluent软件模拟了高抽巷不同层位时的抽采效果,并使用现场数据验证了模拟结果的准确性。

随着采煤工作面推进,导气裂隙圈逐渐形成,大量瓦斯在此积聚,因此将高抽巷布置在这一区域,最有利于抽采高浓度瓦斯,减少瓦斯涌入工作面[14]。笔者在“O”型圈理论的基础上,应用理论计算、试验研究、数值模拟的方法,优化寺家庄煤矿15106工作面高抽巷的层位,并在工程实践后,将实测数据与模拟数据比较分析,相互验证。

1 采空区导气裂隙圈范围划分

1.1 工作面工程概况

寺家庄煤矿15106综采工作面在+510 m水平,主采15号煤层,煤层厚度为3.2~6.4 m,平均厚度为5.4 m,煤层平均倾角6°,赋存稳定。工作面长206 m,预计本工作面回采期间的绝对瓦斯涌出量为52.4 m3/min。

1.2 相似模拟试验分析

依据15106综采工作面的尺寸、受力等情况,在室内大型相似模拟试验平台进行试验研究,分析工作面回采过程中上覆岩层与邻近岩层的裂隙发育规律及其破坏状态。本试验采用中国矿业大学(北京)实验室二维试验台,试验台尺寸:长×宽×高为3 000 mm×250 mm×2 000 mm。

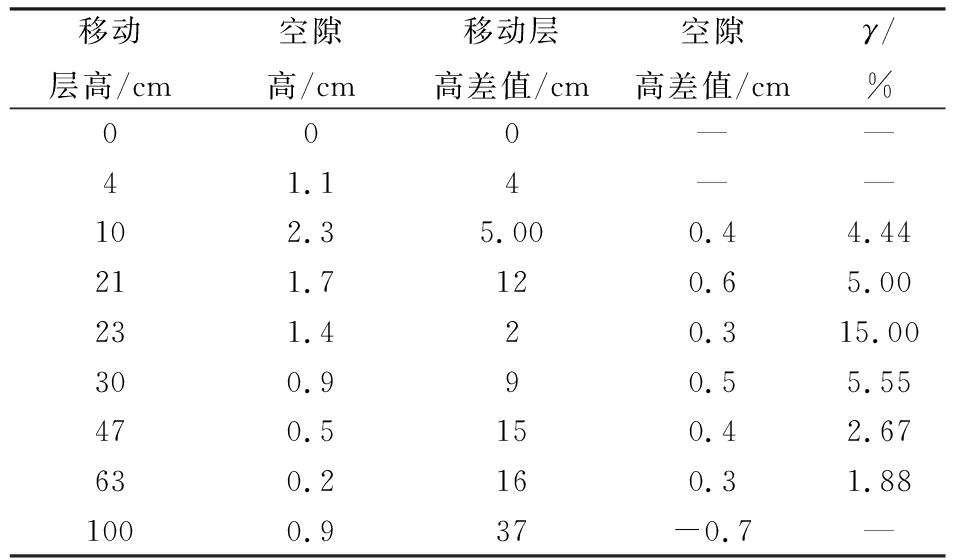

煤层上覆岩层受回采影响,发生明显移动的岩层和煤层顶板的最大垂直距离称为移动层高,岩层发生移动的最高层与上部未发生移动的岩层间空隙在垂直煤层方向上的距离称空隙高。模拟回采过程中,上覆岩层的裂隙发育程度与岩层的碎胀性成正相关,而覆岩的碎胀性可由移动层高差值与空隙高差值的比值γ表征,具体数值见表1。

表1 上覆岩层移动数据

Table 1 Movement data of overburden rock

移动层高/cm空隙高/cm移动层高差值/cm空隙高差值/cmγ/%000——41.14——102.35.000.44.44211.7120.65.00231.420.315.00300.990.55.55470.5150.42.67630.2160.31.881000.937-0.7—

移动层高为10 cm时,空隙高达到最大值2.3 cm,可以判断此移动层高为垮落带高,即20 m。分析煤层回采过程中空隙高差与移动层高差的比值,移动层高为30 cm时其值较平稳,可以得出覆岩高30 cm时岩石碎胀性较大,其裂隙较发育,高于30 cm后覆岩碎胀性较小且裂隙发育也不充分,由此可以得出裂隙带上限高为30 cm,实际为60 m。

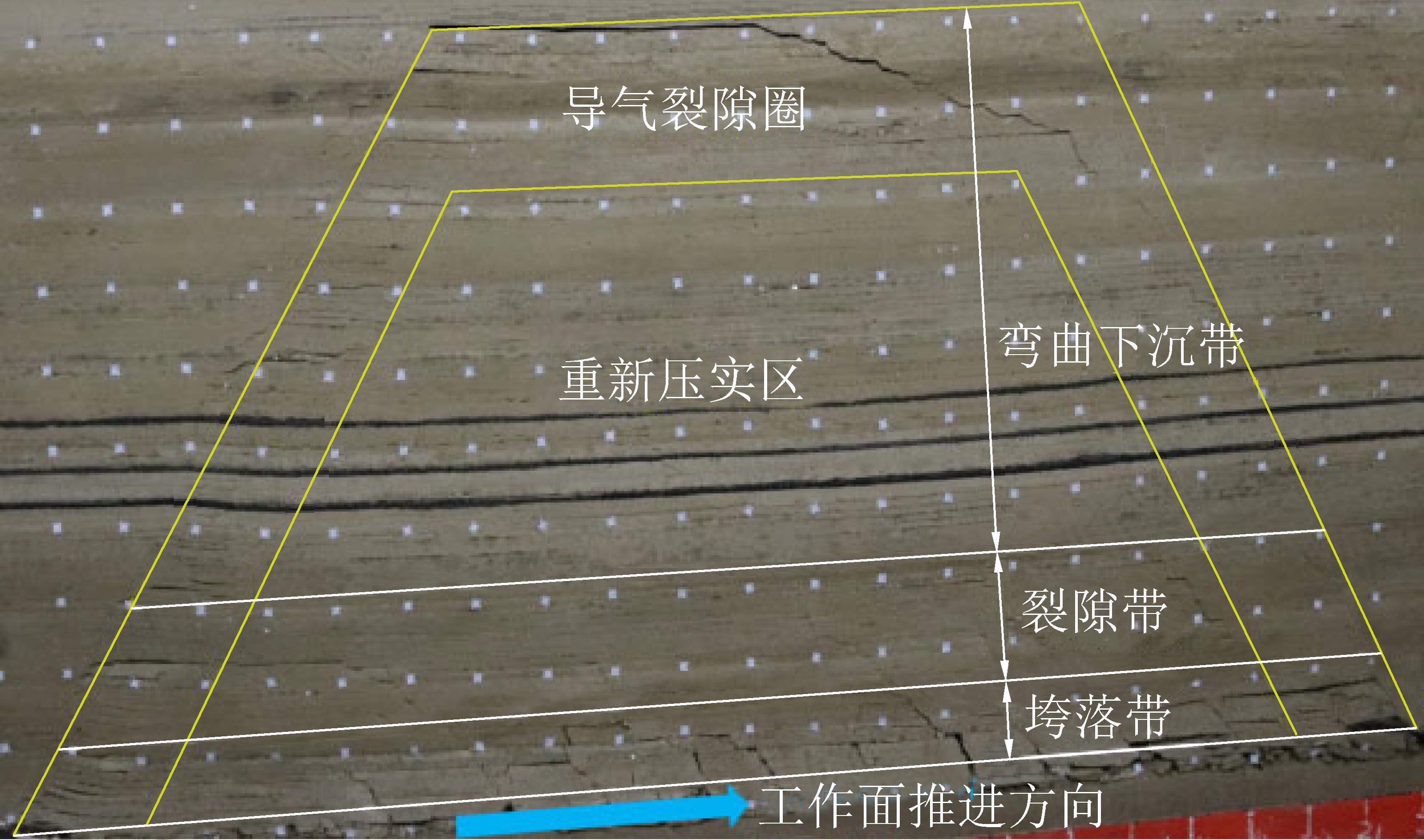

随着煤层开挖,测量上覆岩层破断角,得出“梯形台”破断角变化规律:沿走向方向,开切眼侧破断角基本稳定在60°,回采侧破断角大致在43°~68°波动,平均55°。工作面上覆岩层发育情况如图2所示。

图2 工作面上覆岩层发育情况

Fig.2 Development of overlying strata in working face

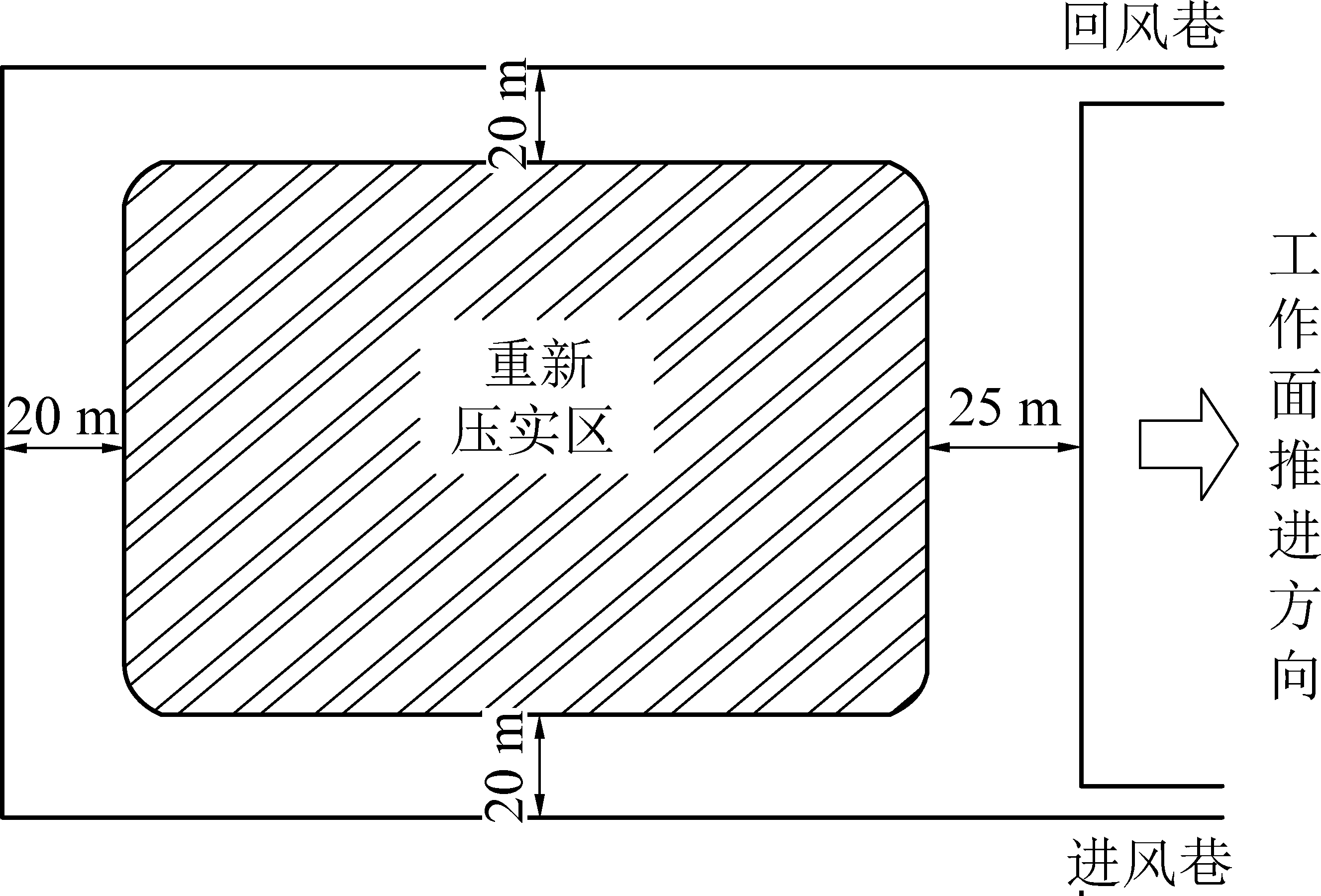

当工作面推进距离与工作面长度相同时,可以认为沿倾向方向,进、回风巷侧破断角与走向方向相似,即进风侧和回风侧破断角均为58°。根据相似模拟试验台测量得到:在开采侧,导气裂隙圈宽度约为25 m,其他方向均为20 m,“O”型圈尺寸如图3所示。

图3 “O”型圈平面示意

Fig.3 Schematic plan of “O” ring

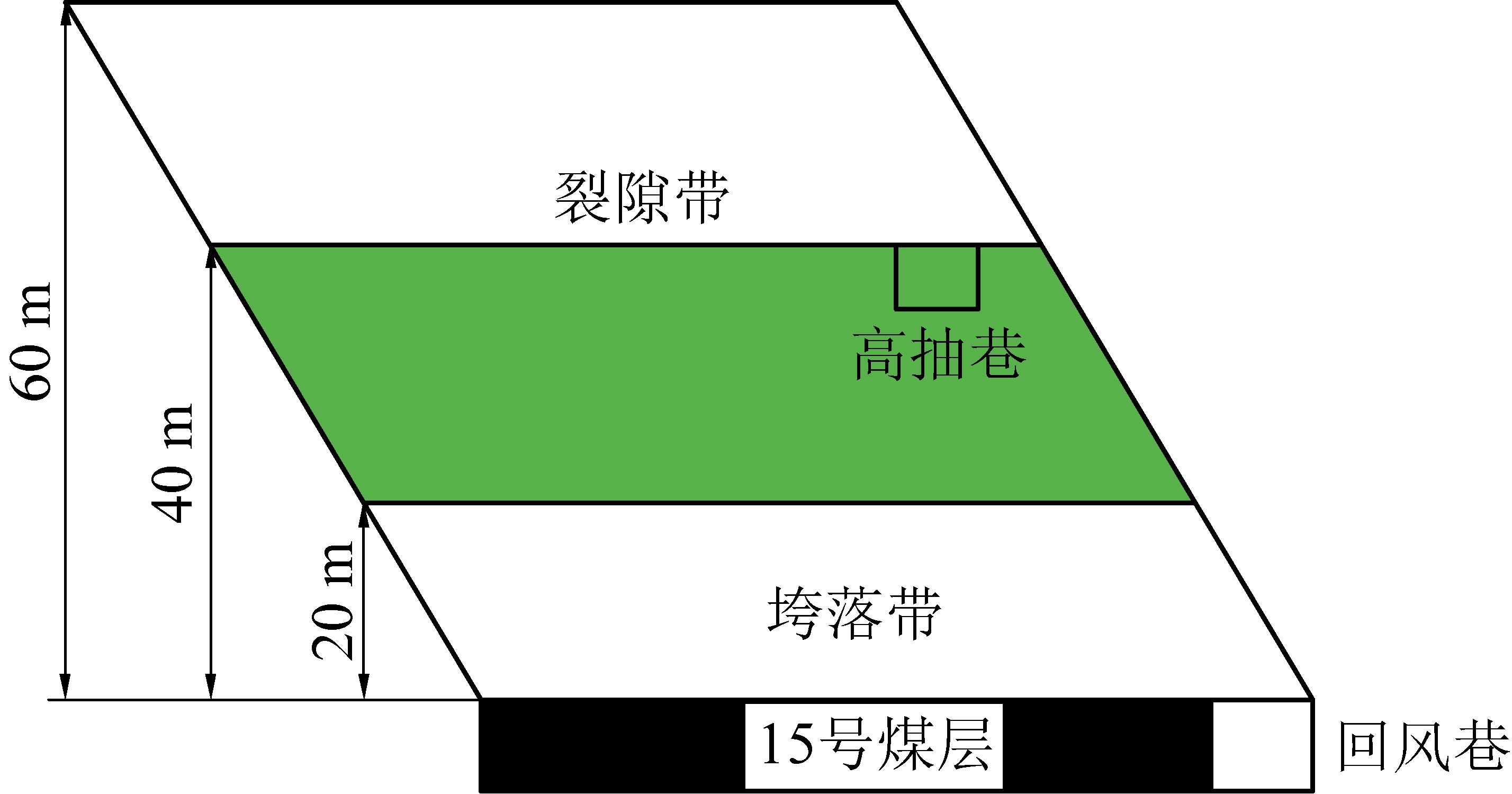

由于导气裂隙圈的瓦斯富集区一般处于裂隙带的中下部区域,所以高抽巷可选层位为垂直高度20~40 m、水平内错距30~50 m,在图4中以绿色区域表示。

图4 高抽巷层位选择示意

Fig.4 Layer selection of high drainage roadway

2 高抽巷合理层位数值模拟分析

2.1 采空区“O”型圈分布多孔介质的实现

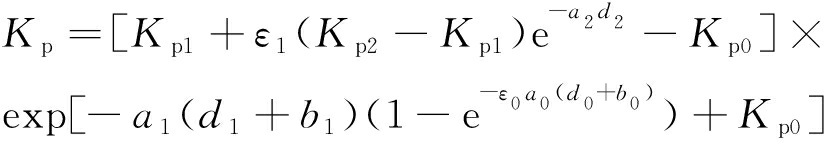

近年来国内外“O”型圈垮落模型大都基于二维空间内,笔者在此基础之上增加垂直方向碎胀系数变化规律,碎胀系数[16]可表示为

(1)

式中:Kp0为覆岩压实后碎胀系数;Kp1为近工作面处下部采空区碎胀系数;Kp2为初始垮落碎胀系数,三者关系为Kp0<Kp1<Kp2;d0、d1、d2分别为采空区中某一点到采空区巷帮、工作面及底板的距离;b0为沿采空区走向方向的调整系数,b1为沿采空区倾向方向的调整系数;a0为工作面与开切眼处碎胀系数衰减率;a1为采空区两侧碎胀系数衰减率,a2为采空区顶板方向衰减率。通过相似模拟与现场实测可知,Kp0=1.1,Kp1=1.15,Kp2=1.5,a0=0.006 8,a1=0.016 8,a2=0.15,b0=4.8,b1=6.3,ε0=0.233,ε1=0.75。

采空区多孔介质孔隙率n[17]及黏性阻力系数r[18]可表示为

(2)

(3)

式中:Dp为多孔介质中颗粒直径,取平均值0.15 m。

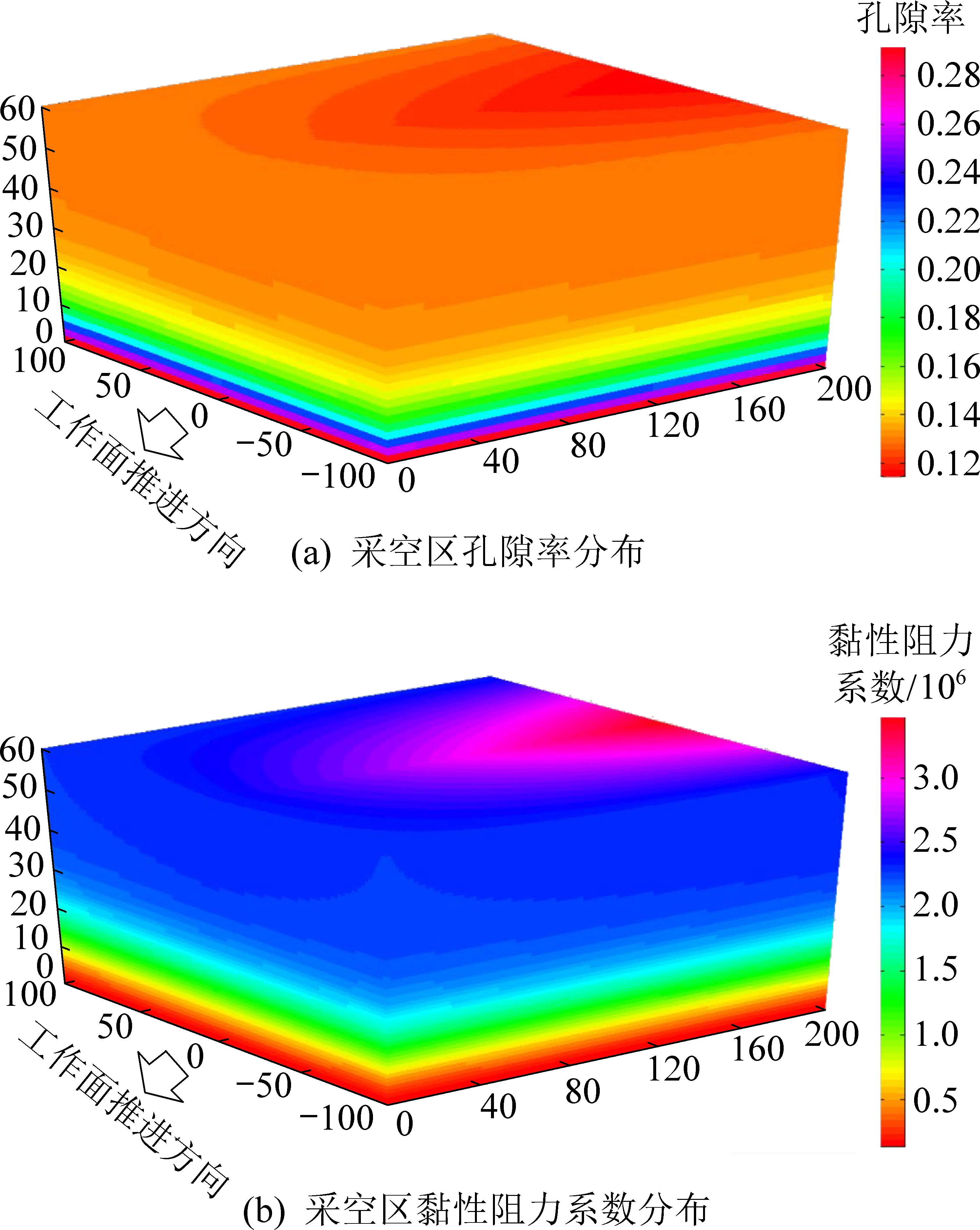

将孔隙率和渗透率编写为Fluent中的UDF程序,即可模拟实现采空区孔隙率和黏性阻力系数的非均质分布,如图5所示。

图5 采空区多孔介质示意

Fig.5 Diagram of porous media in goaf

2.2 建立物理模型

建立物理模型时,将采空区形状设置为“梯形台”,与相似模拟试验模型保持一致。孔隙率与黏性阻力系数为Matlab数据导出,虽为长方体,当导入Fluent所建“梯形台”后会根据模型的尺寸自适应该模型,实现形状的统一。

为了既能够准确反映采空区瓦斯运移规律又能够简化计算过程,笔者作出如下假设[19]:不考虑流体在流动过程中温度和热量的传导变化,将瓦斯和空气的混合气体视作不可压缩气体,忽略温度对气体体积变化的影响;将采空区视为多孔介质,孔隙率以及黏性阻力系数均匀分布且各向同性;瓦斯与工作面的混合气体在采空区的流动符合Darcy定律。依据现场实际情况,几何模型参数如下:

进风巷长×宽×高/(m×m×m)20×5×4回风巷长×宽×高/(m×m×m)20×5×4工作面长×宽×高/(m×m×m)200×6×4采空区长×宽×高/(m×m×m)200×200×60高抽巷长×宽×高/(m×m×m)20×4.5×3

分别设置高抽巷与工作面顶板垂距为20、30、40 m,与回风巷内错距为30、40、50 m。应用Gambit软件对几何模型进行网格划分,网格类型为submap,划分进、回风巷网格步距为0.5 m,网格共480个,采空区网格步距为1 m,网格共886 092个,如图6所示。

图6 几何模型网格示意

Fig.6 Schematic grids of geometric model

2.3 主要边界条件设置

将网格导入Fluent中,计算模型为湍流模型k-epsilon中的standard模型,材料为瓦斯和空气的混合物;工作面与采空区交界面设置为内部界面;进风巷的入口设置为速度入口并设置风速2.9 m/s,水力直径3.6 m,湍流强度4.8%;回风巷出口设置为自由流出;设置高抽巷出口为风扇条件并依据现场实际情况设置负压为3 kPa;瓦斯涌出强度与至工作面距离呈负指数衰减变化,衰减率为0.033 4,瓦斯涌出源项据此编写UDF程序;风流温度和采空区初始温度为 21 ℃。根据《煤矿安全监控系统及检测仪使用规范》要求,甲烷传感器距顶板不得大于300 mm,距巷道侧壁不得小于200 mm[20],在上隅角位置设置监测点监测上隅角瓦斯浓度,监测点距离顶板200 mm,距离巷道侧壁200 mm;在高抽巷负压口设置监测面,监测巷道内抽采瓦斯浓度及流量。

2.4 模拟结果分析

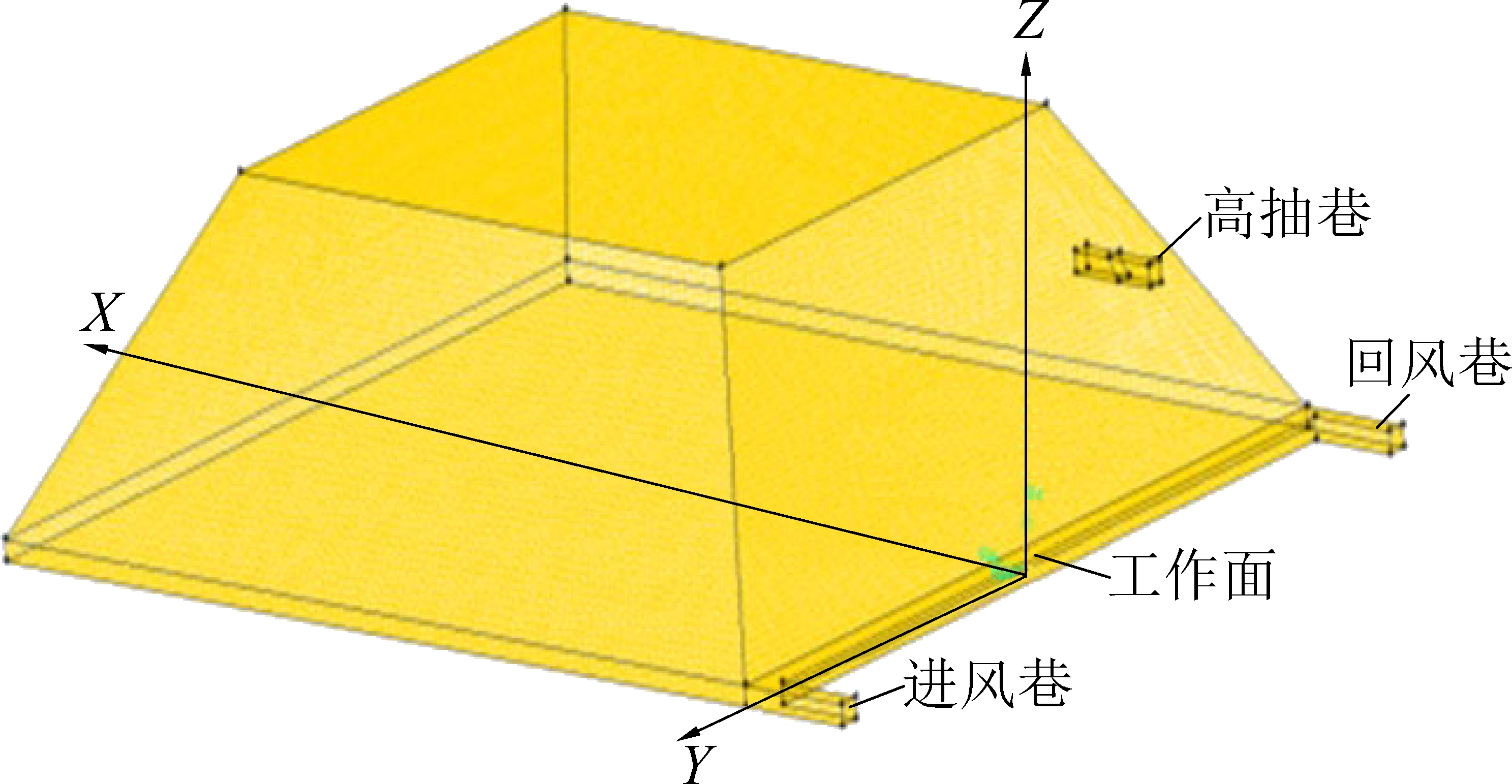

无高抽巷抽采时采空区瓦斯分布状态如图7所示。

图7 未抽采时采空区瓦斯分布

Fig.7 Gas distribution in goaf without drainage

由图7可知,无高抽巷抽采时,采空区进风巷一定范围内瓦斯浓度最低,与之斜对的采空区深部范围内瓦斯浓度最高。在进风侧靠近底板的区域,由于受到漏风影响最大,瓦斯浓度最低,随着逐渐靠近回风巷,瓦斯浓度逐渐增大;在采空区上部,受到的漏风作用大幅减小,瓦斯在升浮作用和重力的影响下流向高处,并且积聚在采空区回风侧的上部,瓦斯体积分数最高可达到100%。而工作面上隅角瓦斯体积分数约为4.5%,与《煤矿安全规程》规定的“上隅角瓦斯浓度低于1%”的要求不符,严重影响安全生产。高抽巷抽采时采空区瓦斯分布如图8所示。

图8 高抽巷抽采时采空区瓦斯分布示意

Fig.8 Gas distribution in goaf during high drainage roadway extraction

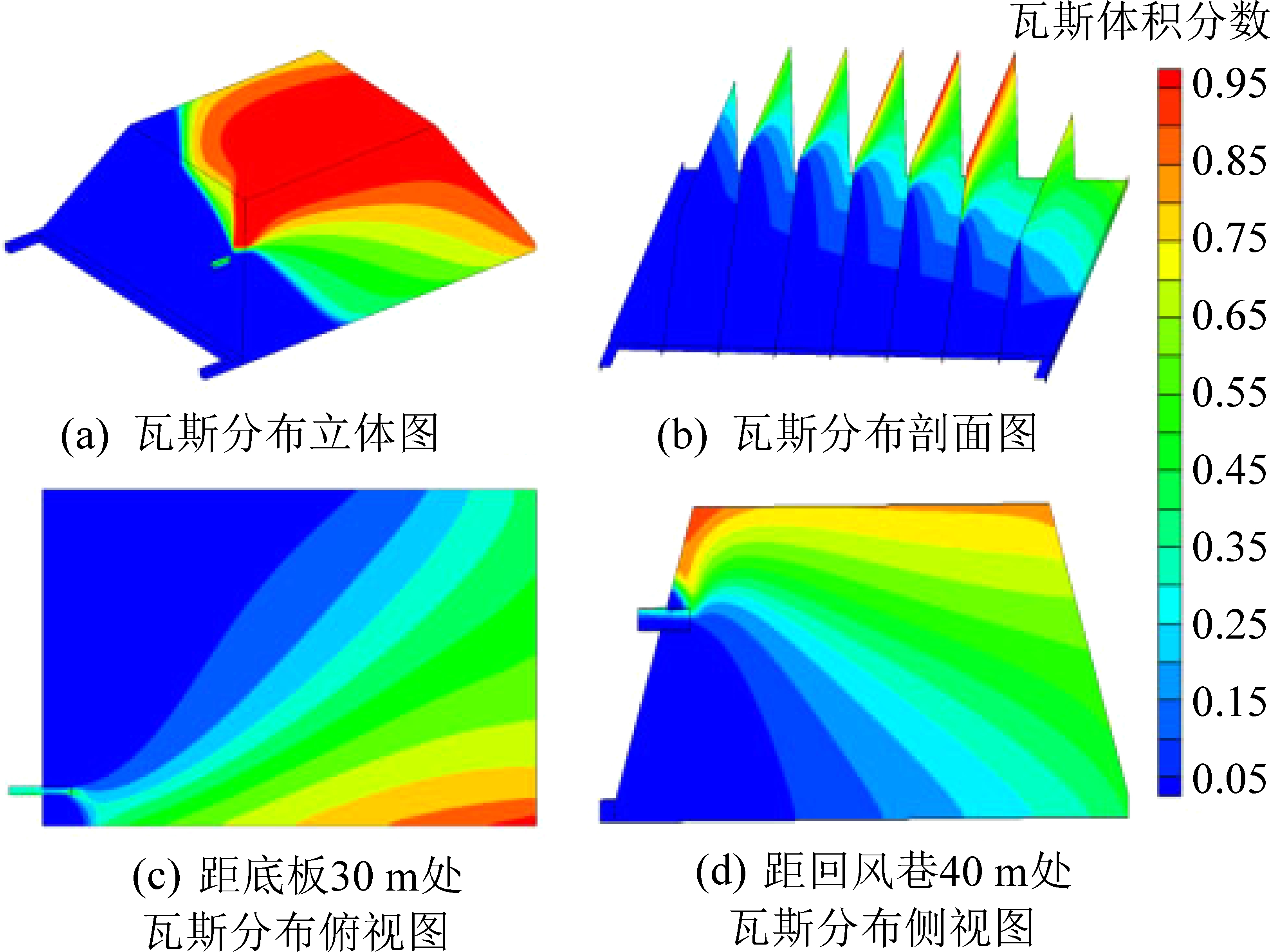

当加入高抽巷抽采后,采空区瓦斯浓度分布出现明显变化,尤其高抽巷下部区域低瓦斯浓度范围大幅减小,瓦斯浓度等值线在高抽巷抽采口处汇聚。在高抽巷负压的作用下,采空区瓦斯无法通过裂隙涌入工作面空间,而是流入高抽巷并排出采空区,其对瓦斯的截流效果十分显著。

上隅角及高抽巷内瓦斯浓度如图9所示。在高抽巷距离工作面顶板高度一定时,上隅角瓦斯浓度随着内错距离的增加呈现先增加后减小的趋势,高抽巷内瓦斯浓度变化趋势与之相反。主要原因为当高抽巷内错距离小于40 m时,由于距离采空区边界较近,其位置恰好处于破断角范围内,裂隙发育不完全,同时易受到漏风的影响,抽采效果较差;当高抽巷内错距离大于40 m时,该区域范围裂隙被重新压实,瓦斯流动不畅,高抽巷无法顺利抽出高浓度瓦斯,抽采效果最差。

图9 上隅角及高抽巷瓦斯浓度

Fig.9 Gas concentration in upper corner and high drainage roadway

当高抽巷内错距一定时,随着垂距增加,上隅角瓦斯浓度先降低后升高,高抽巷抽采瓦斯浓度在垂距超过30 m后变化很小。主要是因为当垂距小于30 m时,高抽巷位于裂隙带下部边缘,距离垮落带过近,易受到采动作用及漏风的影响,工作面漏风的少部分风流流入高抽巷,稀释了高抽巷附近的瓦斯浓度;当垂距大于30 m时,高抽巷距离工作面过远,不能对采空区瓦斯起到较好的截流作用。

综上所述,当高抽巷垂距为30 m、内错距为40 m时,其位置恰好处于“O”型圈的导气裂隙圈与纵向裂隙交汇处,此范围内裂隙发育完整,与上隅角距离适当,既能够顺利抽采较高体积分数瓦斯(21.2%),又能够有效降低上隅角瓦斯体积分数(0.54%),保证安全生产。

3 现场工程实践

根据模拟试验结果,高抽巷位于15号煤层顶板上部岩层中,与工作面顶板垂距30 m,与回风巷内错距40 m,巷道为矩形,宽4.5 m、高3 m。掘进完成后在距离巷道口8 m处施工密闭墙,并安放抽采管路及瓦斯监测束管。在高抽巷进行抽采后的30 d内监测上隅角瓦斯浓度、风排瓦斯量及高抽巷内纯瓦斯流量,效果如图10所示。

图10 高抽巷抽采时瓦斯监测数据

Fig.10 Gas monitoring value during high drainage roadway extraction

在高抽巷抽采初期,抽采效果不佳,这是因为关键层垮落之前,上覆岩层形成的裂隙较小,并且不断有采空区落煤及采煤产生的瓦斯逸散至工作面,造成上隅角瓦斯体积分数不断升高,最高达到1.2%。随着工作面推进,大裂隙逐渐产生,“O”型圈导气裂隙圈形成,进入正常抽采时期,记录此阶段现场实测数据见表3。

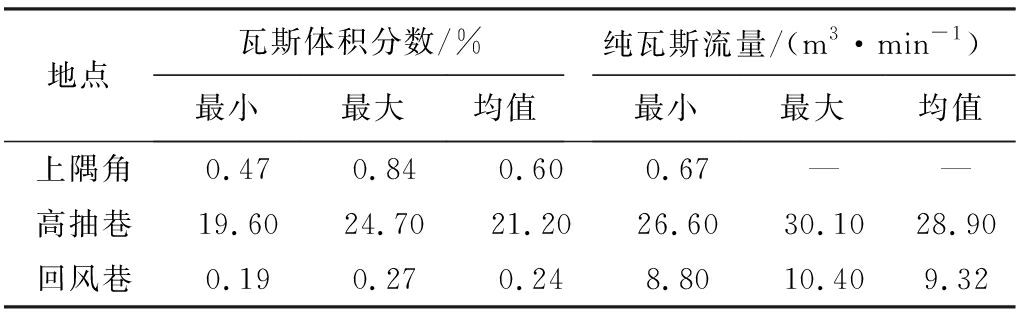

表3 现场实测瓦斯数据

Table 3 Field measured data of gas

地点瓦斯体积分数/%纯瓦斯流量/(m3·min-1)最小最大均值最小最大均值上隅角0.470.840.600.67——高抽巷19.6024.7021.2026.6030.1028.90回风巷0.190.270.248.8010.409.32

高抽巷抽采纯瓦斯流量增加至27.5~30.1 m3/min,平均为28.9 m3/min,风排瓦斯量降低至9.32 m3/min左右,大幅缓解了风排瓦斯的压力;上隅角瓦斯体积分数逐渐降低为0.6%左右,与模拟结果基本相符。

4 结 论

1)应用经验公式计算与材料相似模拟试验相结合的方法,确定了寺家庄矿15106工作面竖三带的高度以及导气裂隙圈的宽度;根据“O”型圈理论,确定了高抽巷应布置在裂隙带中下部、导气裂隙圈范围内。

2)应用Fluent模拟不同位置高抽巷抽采效果后,确定将高抽巷布置在与工作面顶板垂距30 m,与回风巷内错距40 m,此时高抽巷内瓦斯体积分数为21.2%,上隅角瓦斯体积分数为0.54%,达到了安全规程要求。

3)高抽巷层位优化方案在15106工作面现场实践后,上隅角瓦斯浓度得到了有效控制,基本稳定在0.6%,能够大幅度缓解风排瓦斯的压力,保证安全生产。

参考文献(References):

[1] 林柏泉,周 延,林贞堂. 安全系统工程[M].徐州:中国矿业大学出版,2004.

[2] 林柏泉,张建国,翟 成,等. 近距离保护层开采采场下行通风瓦斯涌出及分布规律[J].中国矿业大学学报,2008,37(1):24-29.

LIN Boquan, ZHANG Jianguo, ZHAI Cheng, et al. Gas emission and distribution law in the stope mining short range protection layer using downward ventilation[J].Journal of China University of Mining & Technology, 2008,37(1):24-29.

[3] 魏春荣,李艳霞,孙建华,等. 灰色-分源预测法对煤矿瓦斯涌出量的应用研究[J].采矿与安全工程学报,2013,30(4):628-632.

WEI Chunrong, LI Yanxia, SUN Jianhua, et al. Gas emission rate prediction in coal mine by grey and separated resources prediction method[J]. Journal of Mining and Safety Engineering,2013,30(4):628-632.

[4] 王海峰,方 亮,程远平,等. 基于岩层移动下邻近层卸压瓦斯抽采及应用[J].采矿与安全工程学报,2013,30(1):128-131.

WANG Haifeng, FANG Liang, CHENG Yuanping, et al. Pressure-relief gas extraction of lower adjacent coal seam based on strata movement and its application[J]. Journal of Mining & Safety Engineering,2013,30(1):128-131.

[5] 张跟柱.常村矿高抽巷合理层位布置及钻孔抽采技术研究[D].徐州:中国矿业大学,2018.

[6] 丁厚成,马 超.走向高抽巷抽放采空区瓦斯数值模拟与试验分析[J].中国安全生产科学技术,2012,8(5):5-10.

DING Houcheng, MA Chao. Numerical simulation and experiment analysis on goaf methane drainage of strike high-position tunnel[J]. Journal of Safety Science and Technology, 2012,8(5):5-10.

[7] 聂百胜,王龙康,袁少飞,等. 张集矿17256工作面高抽巷的合理层位布置及应用[J].煤炭技术,2015,34(3):143-145.

NIE Baisheng, WANG Longkang, YUAN Shaofei, et al. Reasonable horizon arrangement and application of high pumping lane in Zhangji coal mine 17256 working face[J]. Coal Technology, 2015,34(3):143-145.

[8] 秦 帅.高瓦斯综放面走向高抽巷布置与抽采技术研究[D].徐州:中国矿业大学,2014.

[9] 杨 枫,郑金龙,王 联. 近距离煤层群开采工作面瓦斯超限治理技术研究[J].煤炭科学技术,2019,47(5):126-131.

YANG Feng, ZHENG Jinlong, WANG Lian. Study on control technology of gas overrun in mining face of contiguous seams[J]. Coal Science and Technology, 2019,47(5):126-131.

[10] 宋卫华,李幼泽,韩彦龙,等. 高瓦斯综放工作面高抽巷合理层位的确定[J].煤炭科学技术,2017,45(4):72-76.

SONG Weihua, LI Youze, HAN Yanlong, et al. Determination on rational layer position of high level gas drainage gateway for high gassy fully-mechanized top coal caving mining face[J]. Coal Science and Technology, 2017,45(4):72-76.

[11] 王 伟,程远平,刘洪永,等. 基于sigmoid函数的采空区渗透率模型及瓦斯流场模拟应用[J].采矿与安全工程学报,2017,34(6):1232-1239.

WANG Wei, CHENG Yuanping, LIU Hongyong, et al. Permeability model of gob based on sigmoid function and application in the airflow field simulation[J]. Journal of Mining & Safety Engineering,2017,34(6):1232-1239.

[12] 徐永佳.高瓦斯矿井高抽巷合理布置及终巷位置确定研究[J].煤炭科学技术,2018,46(11):93-100.

XU Yongjia. Study on reasonable arrangement of upper level drainage-way and determination of final roadway position in high gassy mine[J]. Coal Science and Technology,2018,46(11):93-100.

[13] 马 恒,王祥宇,张遵国.高抽巷治理采空区瓦斯层位研究[J].中国安全生产科学技术,2019,15(1):81-87.

MA Heng, WANG Xiangyu, ZHANG Zunguo. Study on horizon of gas treatment in goaf with high drainage roadway[J]. Journal of Safety Science and Technology,2019,15(1):81-87.

[14] 张 彬,许延春,李江华,等.软弱覆岩分层综放开采工作面“两带”发育高度研究[J].矿业科学学报,2019,4(6):515-523.

ZHANG Bin, XU Yanchun, LI Jianghua, et al. Research on the two-zone heights of soft stratum working face with slicing full-mechanized caving mining[J]. Journal of Mining Science and Technology,2019,4(6):515-523.

[15] LAUNDER B E,SPALDING D B. Lectures in mathematical models of turbulence[M]. London:Academic Press,1972.

[16] 高光超,李宗翔,张 春,等. 基于三维“O”型圈的采空区多场分布特征数值模拟[J].安全与环境学报,2017,17(3):931-936.

GAO Guangchao, LI Zongxiang, ZHANG Chun, et al. Numerical simulation multi-field distribution characteristic features of the goaf based on 3D “O” type circle[J]. Journal of Safety and Environment, 2017,17(3):931-936.

[17] 李树刚,张 伟,邹银先,等. 综放采空区瓦斯渗流规律数值模拟研究[J].矿业安全与环保,2008,35(2):1-3,7.

LI Shugang, ZHANG Wei, ZOU Yinxian,et al. Study on numerical of gas seepage regularity in gob of fully mechanized caving face[J]. Mining Safety and Environmental Protection, 2008,35(2):1-3,7.

[18] 雷树业,王利群,贾兰庆,等. 颗粒床孔隙率与渗透率的关系[J].清华大学学报(自然科学版),1998,38(5):78-81.

LEI Shuye, WANG Liqun, JIA Lanqing, et al. The relationship between porosity and permeability of granular bed[J]. Journal of Tsinghua University (Sci & Tech),1998,38(5):78-81.

[19] 王茂华. 综放面采空区埋管抽采下瓦斯运移规律模拟研究[D].阜新:辽宁工程技术大学,2013.

[20] AQ1029—2007,煤矿安全监控系统及检测仪器使用管理规范[S].