0 引 言

我国95%以上的煤矿采用地下开采,其中将近50%的地下开采煤矿属于高瓦斯和煤与瓦斯突出矿井,瓦斯灾害是制约我国煤矿安全形势根本好转的瓶颈。据统计资料,2007—2016年,全国共发生各类瓦斯灾害事故389起,死亡3 307人[1-3]。目前,最安全、最高效的煤与瓦斯突出防治方法是保护层开采和瓦斯抽采[4]。底板岩巷穿层钻孔抽采措施因具有安全性高、钻孔结构稳定性好、抽采期长、钻孔布置均匀、抽采效果可靠等优点,被广泛用于不具备保护层开采条件,特别是单一低透气性厚煤层的瓦斯突出区域治理[5-7]。

目前,绝大多数的矿井只将底板岩巷穿层钻孔作为单一的区域预抽消突措施,并没有发挥它在边采边抽、采空区抽采过程中的作用。此外,底板岩巷穿层钻孔普遍存在工程量大、施工周期长、成本高等缺点[8]。以焦作矿区古汉山矿1604工作面为例,为实现工作面区域消突,专门施工了运输底抽巷、开切眼底抽巷和中间底抽巷3条底板岩巷,总长3 500 m,并在岩巷中施工了9 956个穿层钻孔,钻孔总长度达337 719 m;区域消突后,为防止开采期间工作面上隅角及回风瓦斯超限,又施工1条长度1 000 m的顶板高抽巷来抽采采空区瓦斯,这种瓦斯治理方式成效虽好,但因其瓦斯治理措施成本高而难以广泛应用。

为降低工作面瓦斯治理成本,笔者深受研究人员提出的创新性瓦斯抽采技术理念启迪,如:杨永刚等[9]提出了深部一巷多用、多次采动影响下围岩重构、锚索内锚力增效等关键技术,为“一巷多用”的原始煤层的强化瓦斯抽采技术提供依据。张明[10]通过顶板巷“一巷两用”试验,考察了顶板巷穿层钻孔预抽煤巷条带瓦斯和回采期间抽采上隅角瓦斯的效果。肖峻峰等[11]提出深井高瓦斯工作面“一巷多用”瓦斯治理新模式。由此,基于钻孔在采前、采中、采后不同抽采生命时期的瓦斯抽采思路,笔者提出了全生命周期的底板岩巷穿层钻孔一孔多用瓦斯抽采模式,并在古汉山矿1604工作面进行了现场试验,实现了回采前预抽煤层瓦斯、回采时边采边抽煤层卸压瓦斯、回采后抽采采空区瓦斯的目标,从而提高了钻孔利用率,降低的钻孔施工量,实现了试验矿井工作面的安全高效生产。

1 一孔多用瓦斯抽采工程概况

1.1 古汉山矿1604工作面概况

古汉山矿为煤与瓦斯突出矿井,1604综采工作面位于16采区西翼,工作面标高-427 m—-564 m,走向长978~1010 m,倾斜宽152 m,整体为西高东低的单斜构造。工作面采用走向长壁后退式采煤法,单一开采二叠系山西组二1煤层,煤层赋存稳定,平均厚度5.3 m,煤层平均倾角14°,最大原始瓦斯含量28.04 m3/t,最大原始瓦斯压力1.11 MPa。

开采煤层直接顶为厚度4.7 m的黑灰色砂质泥岩,致密且呈薄层状分布,层面含少量白云母片,具滑面,回采过程中随采随落,极不稳定。直接底为厚度0.8 m的黑色炭质泥岩。二1煤层顶、底板以泥岩砂质泥岩为主,透气性较差,对瓦斯的扩散起封闭、阻隔作用,为煤层瓦斯的保存创造了有利条件。

1604工作面二1煤顶板砂岩孔隙裂隙承压含水层为顶板直接充水层,太原组灰岩岩溶裂隙承压水含水层L8为底板主要充水含水层。L8灰岩距离二1煤20.26~33.69 m,是矿井突水的主要因素。为防止底板突水,工作面底板岩巷布置在距离煤层13 m垂距的底板中。

1.2 测试钻孔布置

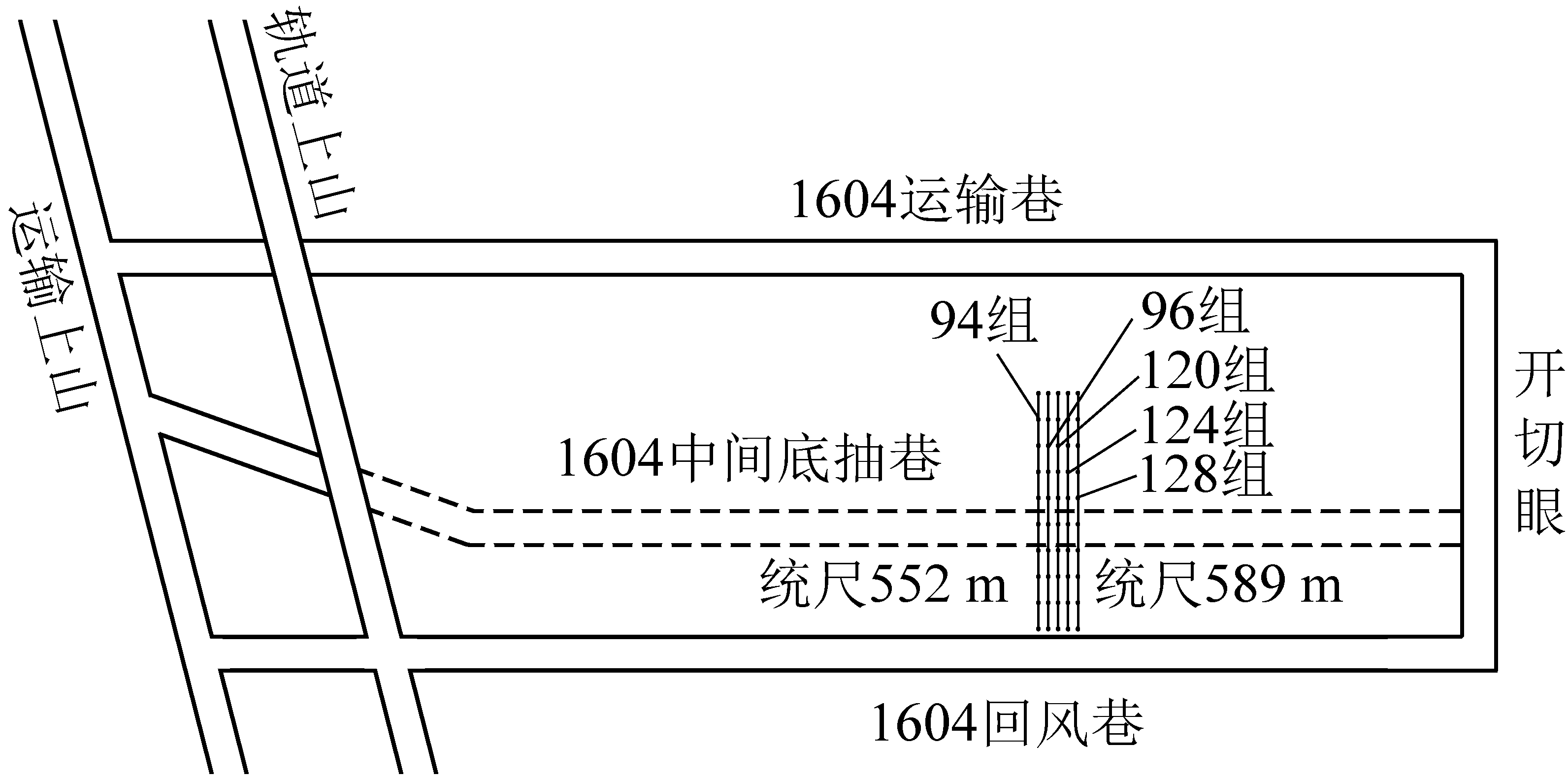

为考察穿层钻孔,“一孔多用”抽采效果的测试钻孔布置在1604工作面的中间底抽巷(统尺552.0~589.4 m位置),该处顶底板岩性稳定,煤层厚度均一,可避免因煤厚差异和顶底板破碎而引起的测试数据误差。按照1604中间底抽巷穿层钻孔组的原有编号,选取94、96、120、124、128组为测试钻孔,如图1所示。

图1 试验钻孔布置

Fig.1 Layout of test boreholes

试验钻孔孔径94 mm,钻孔过煤深度为0.5~1.0 m。根据有效预抽影响半径,穿层钻孔组每组布置18个钻孔,组间距4.4 m。中间底抽巷穿层钻孔设计如图2所示。基于穿层钻孔全生命周期瓦斯抽采考虑,为避免抽采钻孔塌孔,对穿层钻孔采取套管护壁[12-13]、“两堵一注”封孔[14]等强化护孔和严密封孔措施。

图2 中间底抽巷穿层钻孔剖面

Fig.2 Cross section of middle bottom drainage roadway

2 穿层钻孔预抽瓦斯时效性分析

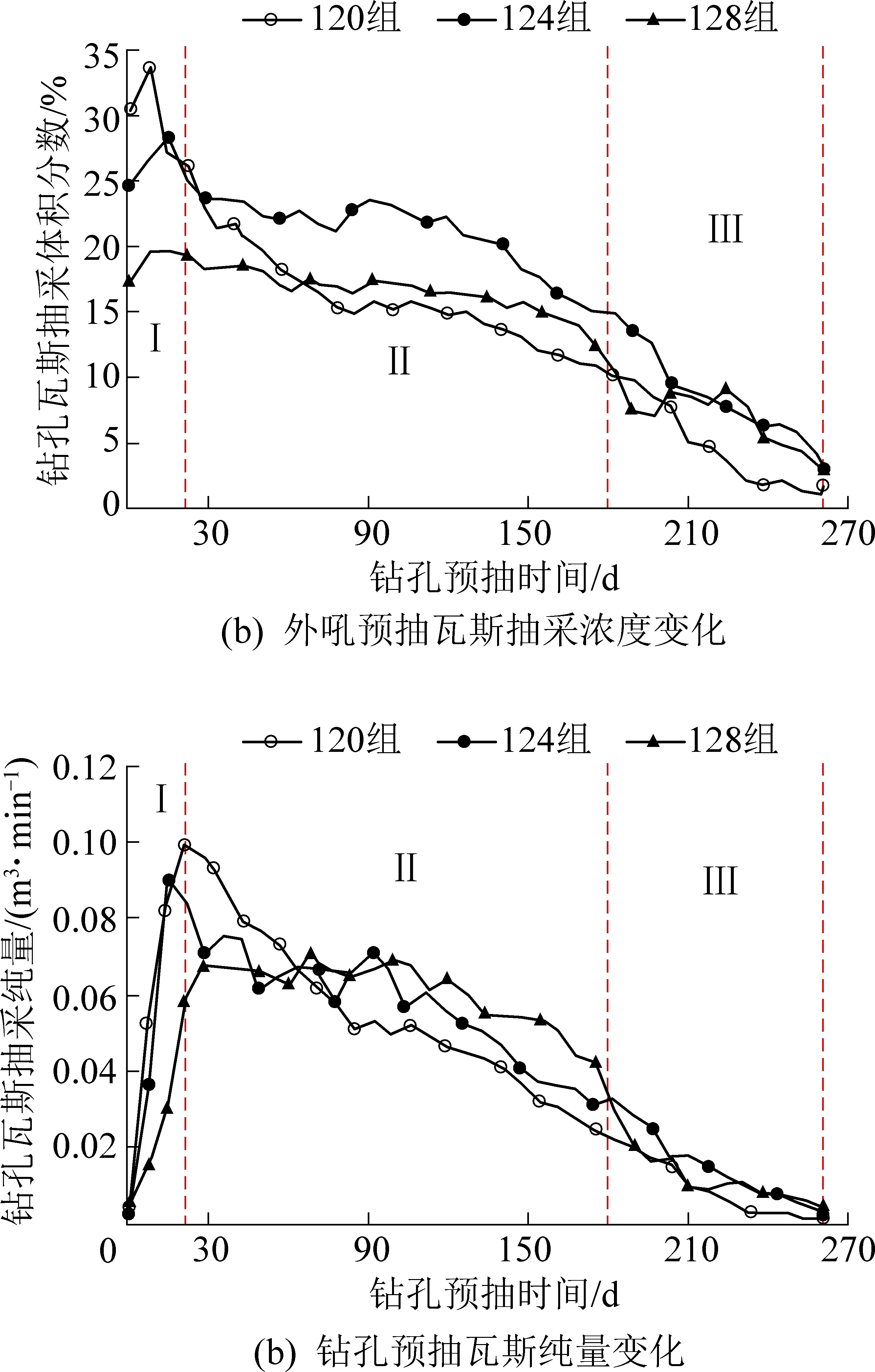

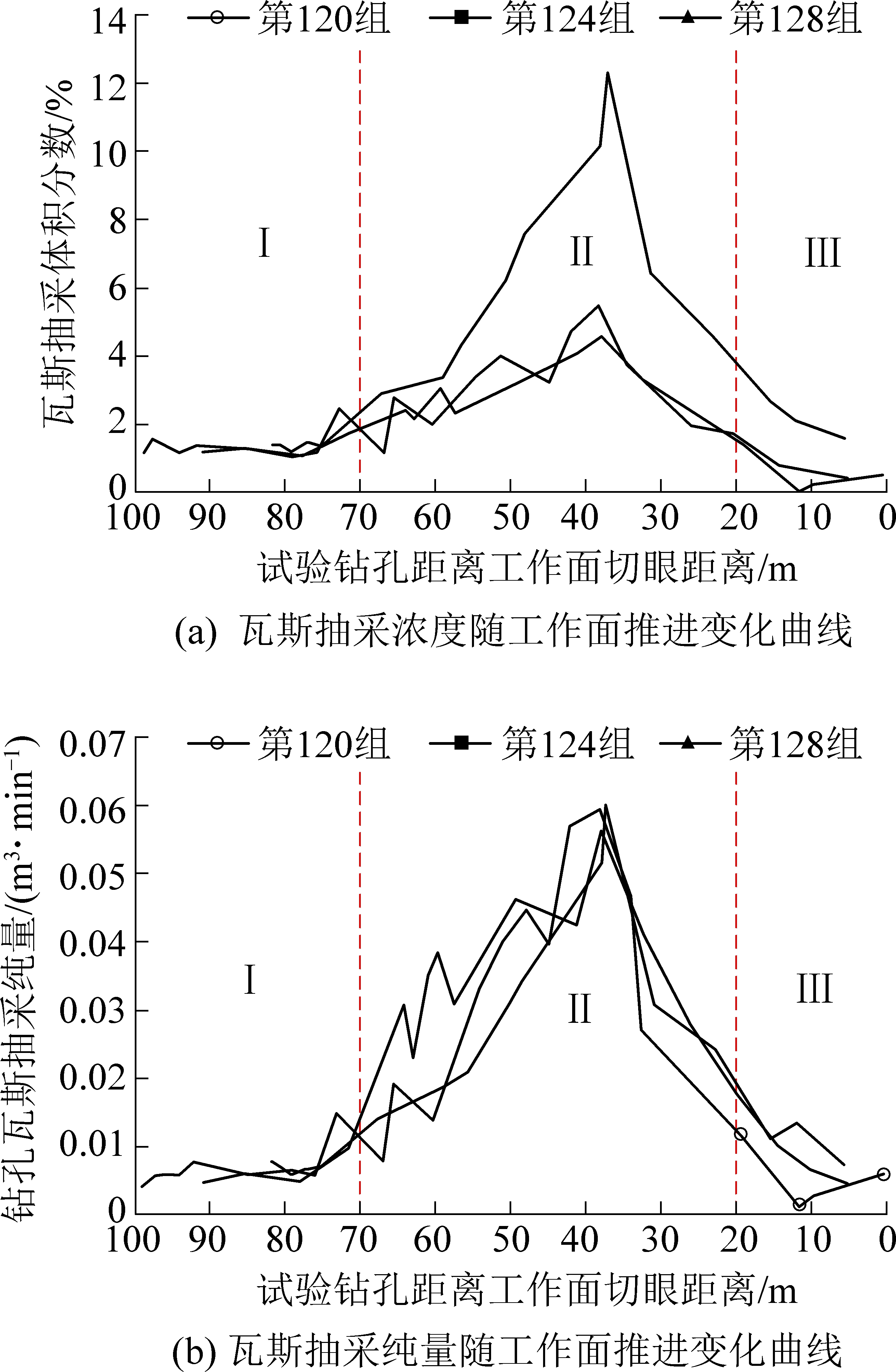

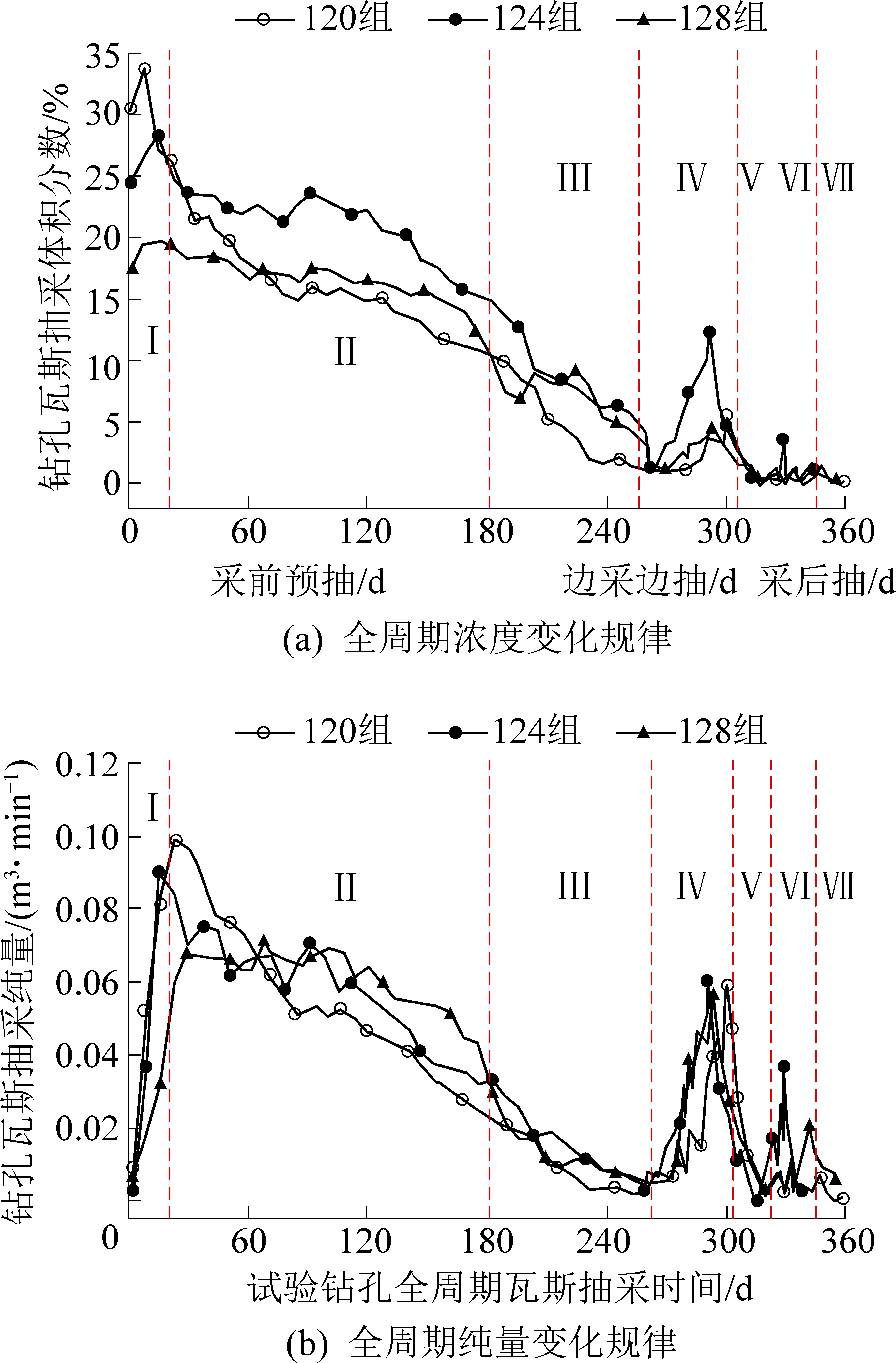

钻孔受现场施工先后顺序不同,穿层钻孔预抽时间为180~342 d,平均260 d。在所选取的5组考察钻孔中,每隔7 d对试验钻孔抽采纯量、抽采浓度进行测量。鉴于5组试验钻孔瓦斯抽采规律的一致性,仅对第120组、124组和128组试验钻孔进行抽采时效性分析,实测抽采数据如图3所示。

Ⅰ—初始预抽增流阶段;Ⅱ—高效预抽阶段;Ⅲ—预抽快速衰减阶段

图3 预抽钻孔瓦斯浓度和瓦斯纯量变化曲线

Fig.3 Variation law of gas drainage parameters during pre-drainage period

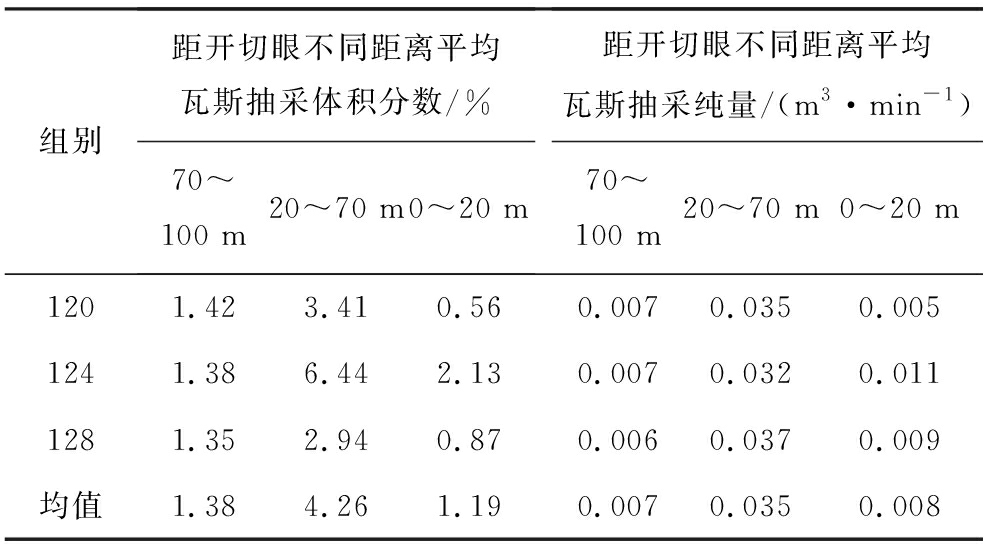

由图3可知,试验钻孔在预抽期内的瓦斯抽采浓度和抽采纯量整体为先上升后下降的趋势。随工作面推进,试验钻孔瓦斯抽采纯量大致经历 3 个阶段:Ⅰ初始预抽增流阶段、Ⅱ高效预抽阶段、Ⅲ预抽快速衰减阶段,各阶段分别对应的预抽时间为0~20 d、20~180 d和180~260 d。为定量对比预抽期不同阶段的抽采效果,将实测数据进行统计分析,见表1。

表1 不同预抽时期内瓦斯抽采参数对比

Table 1 Comparison of gas drainage parameters in different pre drainage periods

组别不同预抽时间平均瓦斯抽采体积分数/%0~20 d20~180 d180~260 d不同预抽时间平均瓦斯抽采纯量/(m3·min-1)0~20 d20~180 d180~260 d12029.516.24.20.0600.0560.00812426.220.97.80.0600.0570.01312818.916.17.80.0280.0590.011均值24.917.76.60.0470.0570.011

1)初始预抽增流阶段。在预抽0~20 d,试验钻孔瓦斯初始体积分数为19.7%~28.4%,随抽采时间变长,瓦斯体积分数上升,最高可达33.7%,随即开始衰减;瓦斯抽采纯量初始为0.002 8~0.005 9 m3/min,随预抽时间变长,瓦斯抽采纯量迅速上升,最大值可达0.099 m3/min。该阶段平均瓦斯抽采浓度为24.87%,平均瓦斯抽采纯量为0.047 m3/min。

这是因为在预抽初期,井下钻机每日施工穿层钻孔数量有限,钻孔施工完毕后逐个联接负压抽采系统,因此瓦斯抽采纯量不断升高,直至1组钻孔施工完毕,抽采纯量升高至最大,其次抽采负压在初始抽采阶段也历经由低到高的过程,影响钻孔抽采纯量;在预抽初始阶段,煤层瓦斯含量越高,接通抽采网可抽出的浓度瓦斯越高。

2)高效预抽阶段。在预抽20~180 d,瓦斯抽采纯量大且衰减速度缓慢,抽采纯量最大为0.099 m3/min,经过180 d预抽后,瓦斯抽采纯量衰减为0.023 m3/min。该阶段3组试验钻孔平均瓦斯抽采纯量为0.058 m3/min,平均瓦斯抽采体积分数为17.73%。该阶段抽采效果最佳,抽采时间占整个预抽时期的61.53%,是预抽瓦斯的关键期,抽采时间取决于煤层瓦斯原始含量和煤层透气性系数。

3)预抽快速衰减阶段。在预抽180~260 d,钻孔瓦斯抽采浓度、纯量均具有快速衰减至较低然后保持小幅度波动的现象。这是因为预抽后期煤层瓦斯已被大量抽采,煤层瓦斯压力和瓦斯含量降低,受煤层自身渗透率低、饱和度低等因素限制,煤层游离瓦斯运移速度慢,抽采浓度和纯量呈现快速衰减趋势象。预抽260 d后,1604工作面计算最大煤层残余相对瓦斯涌出量为5.50 m3/t,实测煤层残余相对瓦斯涌出量为5.84 m3/t,反演残余瓦斯压力最大值为0.37 MPa,证明古汉山矿1604工作面底板岩巷穿层钻孔经过260 d的预抽期后,实现了消突目标。

3 穿层钻孔边采边抽时效性分析

研究[15]表明,回采工作面前方煤体具有自卸压效应,即在开采条件下,煤体原岩应力改变,采面前方形成应力卸压区、应力增高区和原岩应力区,在卸压区煤层顶底板岩层发生变形,裂隙发育延伸,煤层渗透性显著变化,透气性系数增大。利用自卸压效应进行边采边抽可强化瓦斯抽采效果,降低工作面瓦斯涌出,这是瓦斯抽采的重要环节。但是由于超前自卸压范围有限,且受采面推进速度影响,边采边抽钻孔往往因服务时间短、利用率低而被许多矿井忽视。因此,利用预抽穿层钻孔在煤层自卸压效应下随工作面推进边采边抽技术,可以降低施工成本,提高瓦斯抽采量。

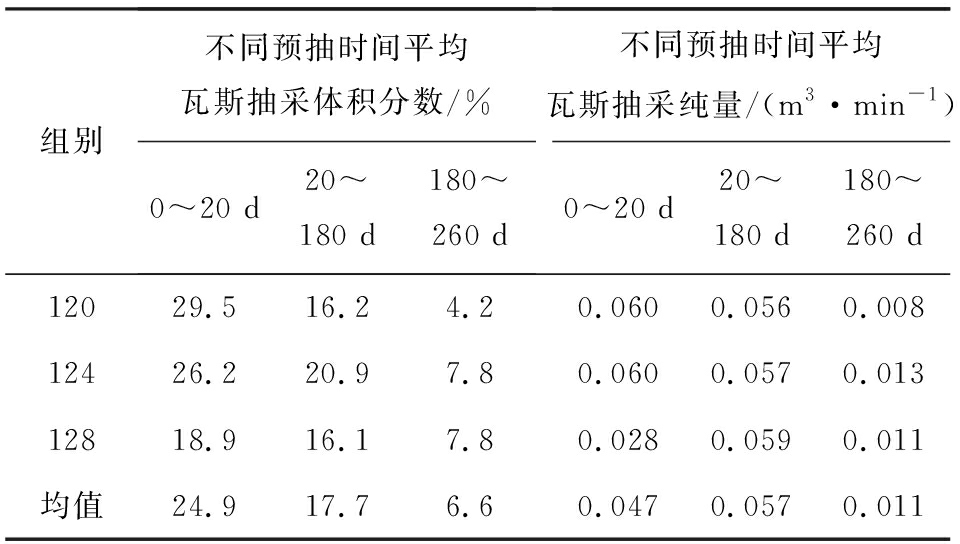

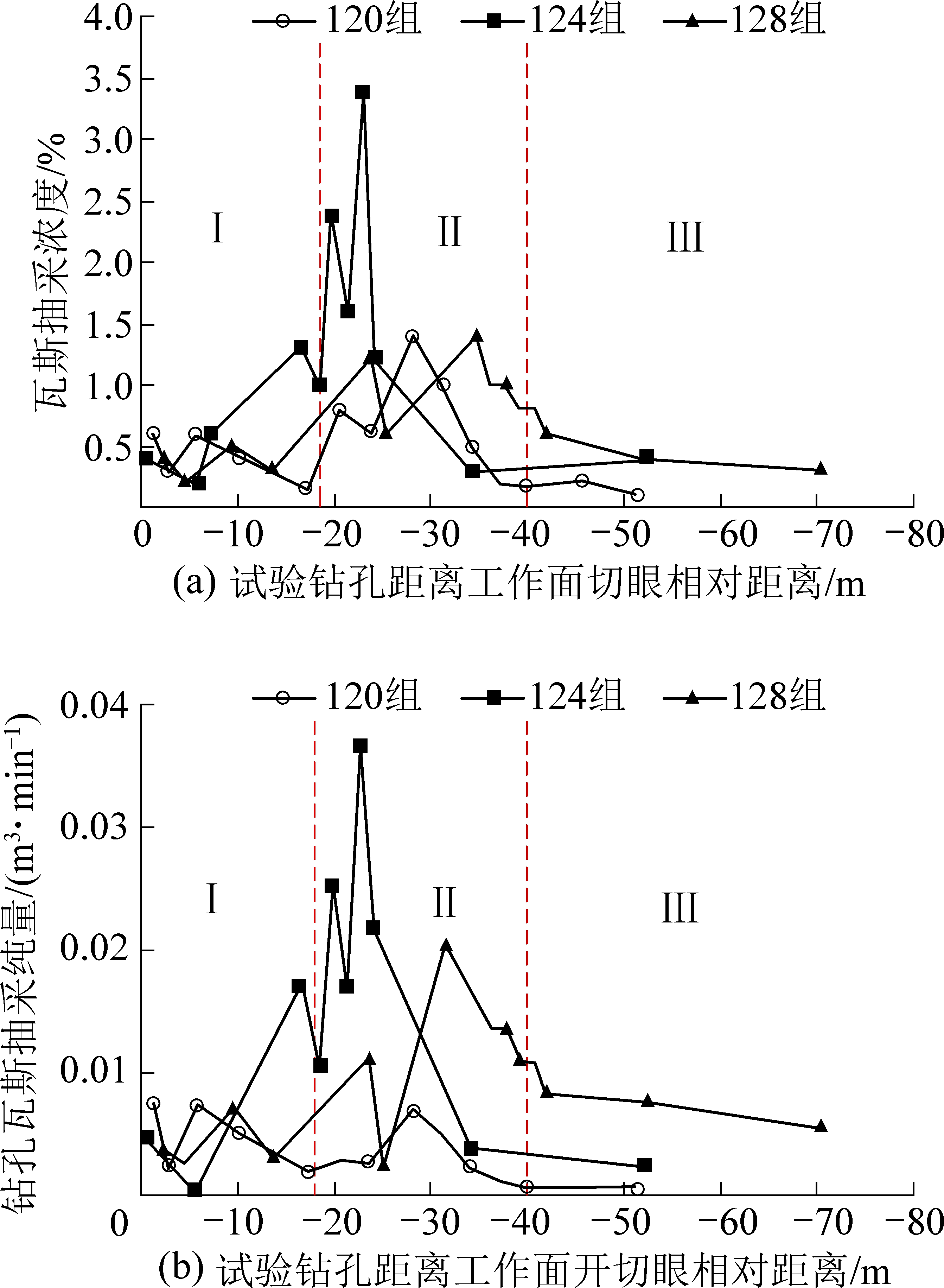

随工作面不断回采,当在煤层走向方向距采面直线距离约100 m时,对此区域内的试验钻孔维护后联结抽采系统,保持抽采负压为18 kPa,并进行抽采效果考察。记录试验钻孔随工作面推进过程中的瓦斯抽采实测数据,如图4所示。由于试验钻孔在工作面回采过程中,瓦斯抽采纯量、抽采浓度会随距切眼距离的动态变化而呈现出阶段性变化,因此分为未卸压低流阶段Ⅰ、高效卸压增流阶段Ⅱ、低流枯竭阶段Ⅲ,统计分析边采边抽时期各阶段的瓦斯参数变化见表2。

表2 距开切眼不同位置瓦斯抽采参数对比

Table 2 Comparison of gas extraction parameters at different positions of distance from the cut hole

组别距开切眼不同距离平均瓦斯抽采体积分数/%70~100 m20~70 m0~20 m距开切眼不同距离平均瓦斯抽采纯量/(m3·min-1)70~100 m20~70 m0~20 m1201.423.410.560.0070.0350.0051241.386.442.130.0070.0320.0111281.352.940.870.0060.0370.009均值1.384.261.190.0070.0350.008

1—未卸压低流阶段;Ⅱ—高效卸压增流阶段;Ⅲ—低流枯竭阶段;

图4 自卸压瓦斯抽采浓度、纯量随工作面推进变化曲线

Fig.4 Variation curve of concentration and purity of gas drainage with the advance of working face

1)未卸压低流阶段。试验钻孔距工作面切眼100~70 m时,瓦斯抽采浓度和纯量很低,平均瓦斯抽采纯量为0.007 m3/min,平均瓦斯体积分数为1.38%,与预抽240~260 d时抽采参数基本一致,说明工作面超前70 m以上钻孔未受到采动卸压影响。

2)高效卸压增流阶段。试验钻孔距工作面开切眼70~20 m时,瓦斯抽采浓度、纯量的变化曲线呈峰状,距开切眼40~35 m时达到顶峰,最高抽采体积分数为12.4%,最大抽采纯量为0.059 m3/min。随工作面推进抽采浓度、纯量不断降低。该阶段钻孔平均瓦斯抽采浓度为4.26%,平均瓦斯抽采纯量为0.0 035 m3/min,与未卸压前相比提高5倍,可达到在预抽高效期钻孔平均瓦斯抽采纯量的61.4%。这是因为此区域煤体的原始状态被打破,煤体受采动卸压作用,透气性显著提高,煤体内大量吸附态瓦斯解吸成为游离态,钻孔瓦斯抽采纯量增幅较大,卸压抽采效果显著。基于此,底板穿层钻孔边采边抽卸压瓦斯的合理位置在工作面超前70 m范围内,试验钻孔从距离工作面70 m到距离工作面0 m,历经46 d抽采时间,确定古汉山矿1604工作面边采边抽穿层钻孔在卸压影响区的合理抽采时间为46 d。

3)低流枯竭阶段。试验钻孔在距离工作面切眼20~0 m,抽采瓦斯浓度降低,瓦斯抽采纯量在整体上表现为低数值、小波动,平均瓦斯抽采体积分数为1.19%,平均瓦斯抽采纯量为0.008 m3/min。 由于1604工作面在历经了长达260 d的预抽实现消突目标后,又在边采边抽阶段抽采大量卸压瓦斯,当试验钻孔距离工作面0~20 m时,煤层瓦斯已近枯竭,煤层瓦斯含量大大降低;此外,距离工作面越近,受采动卸压影响越大,煤层顶底板破碎越严重,钻孔周围煤体内部裂隙加剧,当保持高抽采负压时,瓦斯纯量上升,但瓦斯浓度降低,抽采管路有漏气现象,影响抽采效果。

4 采空区瓦斯抽采时效性分析

4.1 采空区瓦斯抽采规律分析

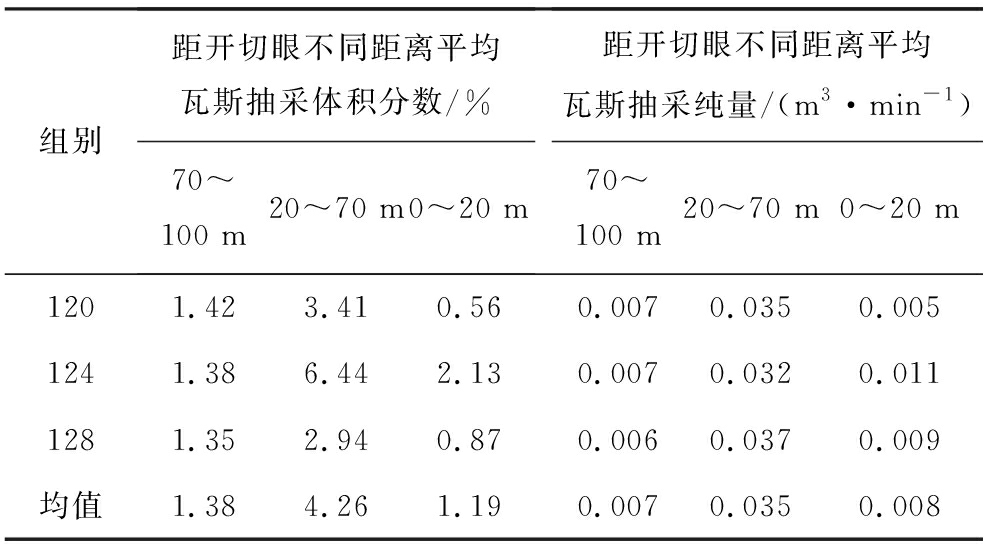

工作面回采后,采空区上覆岩层依次垮落形成“三带”,即垮落带、裂隙带和弯曲下沉带,产生大量的裂隙,加上工作面漏风的影响,使采空区瓦斯浓度较高。煤层采动影响下,其下伏岩层也有“三带”变化[16-18],工作面底板岩层在采动影响下,破坏带会加深,塑性破碎形成大量裂隙与采空区沟通。在保障底板穿层钻孔气密性的前提下,提高抽采负压,通过预先置留在煤层下方的长段筛管抽放采空区瓦斯。设定试验钻孔位于工作面前方距离为正值,反之为负值,因此钻孔在采空区距离工作面开切眼距离均为负,采空区瓦斯抽采参数变化如图5所示。

Ⅰ—低流枯竭阶段;Ⅱ—采后纯量回形阶段;Ⅲ—采后衰减低流阶段

图5 采空区瓦斯抽采浓度、纯量随工作面推进变化曲线

Fig.5 Variation curve of concentration and purity of gas drainage in goaf with advancing of working face

由图5可知,试验钻孔在采空区的瓦斯抽采纯量、抽采浓度整体呈现在-20~0 m小幅度波动,在-40~-20 m快速上升,在-70~-40 m缓慢衰减的变化规律,由此将试验钻孔在采空区的抽采阶段分为Ⅰ低流枯竭阶段、Ⅱ采后纯量回升阶段、Ⅲ采后衰减低流阶段,统计分析各阶段瓦斯抽采参数见表3。

表3 采空区不同范围瓦斯抽采参数对比

Table 3 Comparison of gas drainage parameters in different areas of goaf

组别距开切眼不同距离平均瓦斯抽采体积分数/%70~100 m20~70 m0~20 m距开切眼不同距离平均瓦斯抽采纯量/(m3·min-1)70~100 m20~70 m0~20 m1201.423.410.560.0070.0350.0051241.386.442.130.0070.0320.0111281.352.940.870.0060.0370.009均值1.384.261.190.0070.0350.008

1)低流枯竭阶段。试验钻孔在距离工作面切眼后方0~20 m,抽采瓦斯浓度持续降低,瓦斯抽采纯量在整体上依旧表现为低数值、小波动,平均瓦斯抽采体积分数为0.58%,平均瓦斯抽采纯量为0.006 m3/min。

2)采后纯量回升阶段。试验钻孔在采空区-20~-40 m,瓦斯抽采体积分数为1%~5%,此阶段钻孔瓦斯抽采纯量有回升增大的现象,原因是受到采空区周期来压的影响,底板垮落,上覆岩层下陷,采空区重新压实,形成一定的封堵效果,采空区瓦斯不断富集,但是基于采空区瓦斯含量浓度低,因此抽采效果有浓度与纯量上限。

3)采后衰减低流阶段。穿层钻孔在采空区-40~-70 m,即全生命周期瓦斯抽采340~360 d,瓦斯抽采浓度一般小于2%,此阶段瓦斯抽采纯量在整体趋势上呈现低纯量衰减状态。分析认为:①钻孔封孔段破损,封孔气密性减弱;②采空区瓦斯来源包含遗煤涌出瓦斯、邻近层涌出瓦斯、采面煤壁和落煤涌出瓦斯,随采空区瓦斯抽采时间变长,累积抽出瓦斯增多,且试验钻孔距离工作面越来越远,单一煤层开采的采空区瓦斯难以补给,瓦斯含量逐渐减少。

在整个采空区瓦斯抽采阶段,试验钻孔纯量平均为0.008 m3/min,在距离工作面开切眼-70~-40 m,瓦斯抽采纯量平均为0.003 m3/min。从抽采数据分析当试验钻孔深入采空区40 m后,瓦斯抽采纯量极低,且距离工作面较远。综合考虑管理成本和对采面的影响认为,古汉山矿试验穿层钻孔采空区抽采的合理范围为距离工作面-40~0 m,该范围的合理抽采期为26 d。

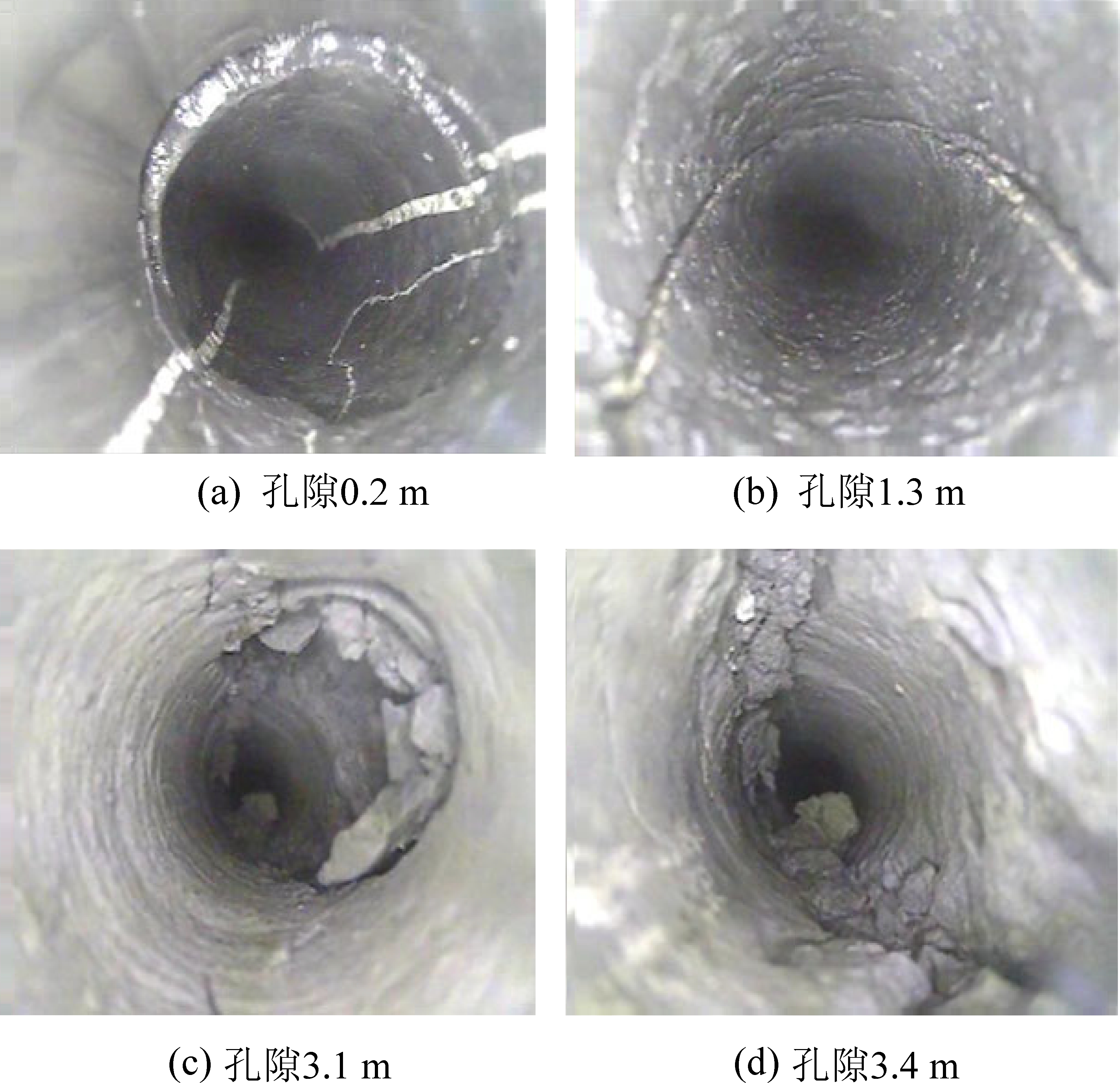

4.2 采空区抽采影响因素分析

1)封孔效果影响。采空区瓦斯抽采纯量和浓度较低,与预期不符,结合井下底板岩巷破碎情况,分析可能存在穿层钻孔在应力荷载变动作用下发生变形[19-20],导致封孔段被破坏的情况,对此对试验钻孔进行钻孔窥视,如图6所示。由窥视结果可知,试验钻孔在采空区瓦斯抽采阶段,钻孔内0.2 m位置处岩层出现裂隙,钻孔内1.3 m位置处裂发育延伸,在钻孔内3.1 m位置处岩层节理裂隙较为发育,在孔深3.4 m位置处,岩层受到严重挤压、破碎变形,钻孔窥视结果表明钻孔封孔段被破坏,与之前分析一致。

图6 采空区抽采试验钻孔窥视图

Fig.6 Peep view of borehole in goaf pumping test

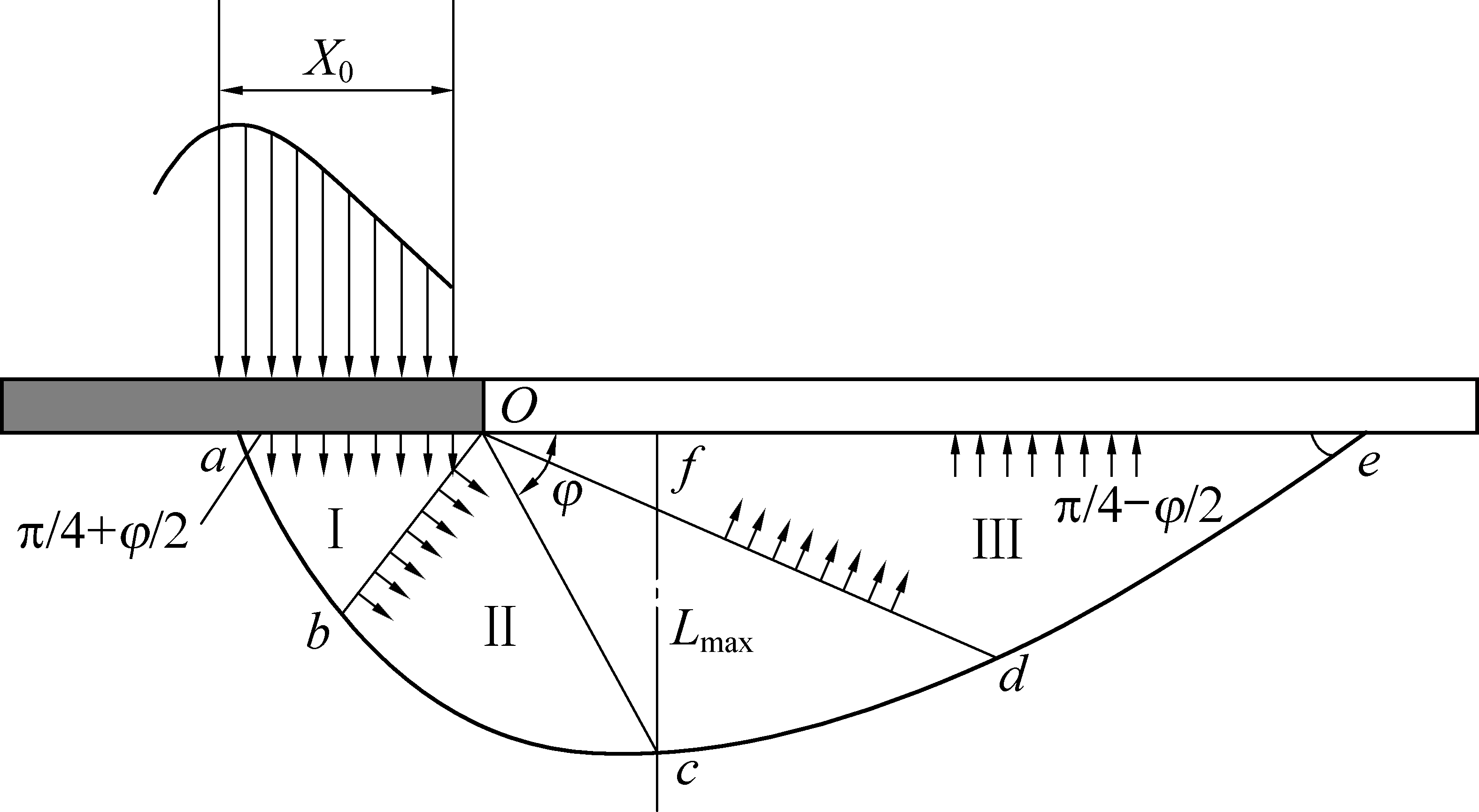

2)底抽巷层位影响。为保障试验钻孔的封孔气密性,需对底板巷的合理层位进行分析。根据底板岩体滑移线场理论[21],回采期间工作面将会在巷道煤壁深处形成侧向支撑压力带,当工作面底板之上的支撑压力超过了底板岩体的极限强度时,底板岩层逐渐发生塑性破坏并最终相互贯通在一定区域内,形成塑性破坏区。当工作面推进过后,底板塑性岩体将会在卸压作用下由压缩状态转为膨胀状态向采空区移动并在底板形成节理、裂隙发育带。如图7所示。

Ⅰ区—煤壁前方底板塑性破坏区(oab区);Ⅱ区—过渡区(obc区);Ⅲ区—采空区底板岩体被动塑性破坏区(ode区);X0—工作面前方超前支承压力峰值距煤壁的距离,m;φ—底板岩层内摩擦角,(°);Lmax—回采工作面底板最大破坏深度,m

图7 底板岩层破坏区示意

Fig.7 Schematic of floor rock failure area

回采工作面底板最大破坏深度Lmax[21]为:

其中:X0为工作面前方超前支承压力峰值距煤壁的距离,根据矿压监测取15 m;φ为底板岩层内摩擦角,取值27°,计算1604工作面下伏煤岩层塑性破坏最大影响深度18 m。因此底抽巷的合理层位在工作面下方18 m为宜。实际中由于古汉山矿1604底板巷层位受地质条件因素限制,底抽巷距离上部煤层垂直距离约13 m,导致试验钻孔受采动影响,钻孔封孔段岩层破碎,封孔气密性降低,采空区瓦斯抽采纯量和浓度偏低。

3)高位抽采巷影响。焦作矿区各突出矿井普遍采用了采前底板岩巷穿层钻孔预抽煤巷条带煤层瓦斯、底板岩巷穿层钻孔预抽采面煤层瓦斯,采后顶板高位巷抽采采空区瓦斯的综合治理措施。不考虑施工成本时,高位抽采巷抽采采空区瓦斯具有得天独厚的优势,古汉山矿1604工作面高抽巷瓦斯抽采纯量可达3 m3/min,因此在对穿层钻孔一孔多用采空区抽采效果考察时,抽采数据虽然有明显变化规律,但抽采量受高位巷影响很大。

5 穿层钻孔瓦斯抽采全生命周期分析

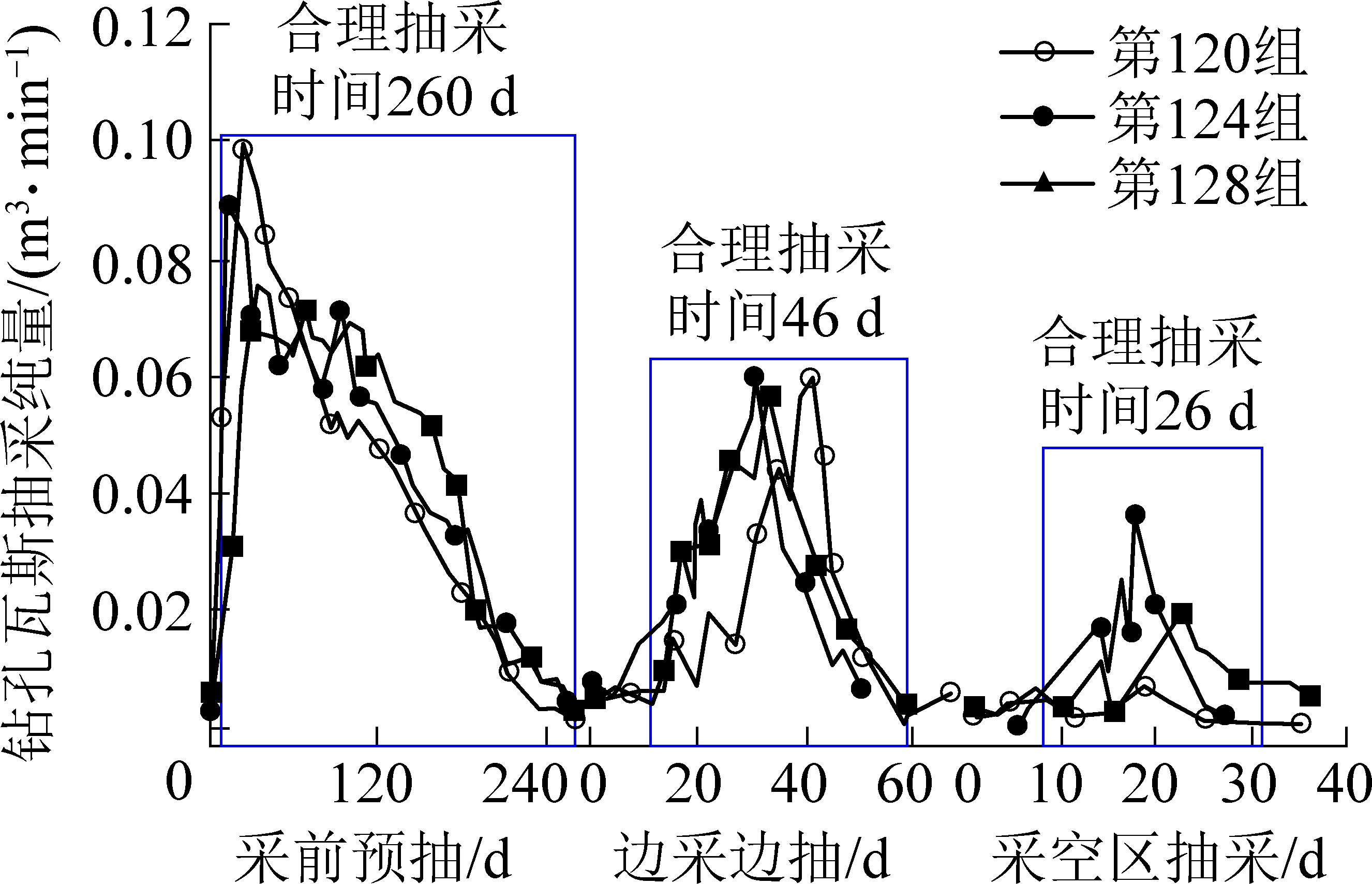

基于穿层钻孔一孔多用的构想,引入全生命周期理论,把试验穿层钻孔在采前、采中、采后全生命周期内,对累积抽采338~362 d的瓦斯抽采浓度、纯量进行整合分析。为细化全生命周期抽采特征,针对性提高不同阶段钻孔抽采率,根据高负压抽采条件下的穿层钻孔瓦斯抽采流量衰减规律,以及采动卸压影响下的试验钻孔瓦斯纯量变化规律,将穿层钻孔全生命周期划分为7个阶段,即:Ⅰ初始预抽增流阶段、Ⅱ高效预抽阶段、Ⅲ预抽快速衰减阶段、Ⅳ高效卸压增流阶段、Ⅴ低流枯竭阶段、Ⅵ采后纯量回升阶段、Ⅶ采后衰减低流阶段,如图8所示。以此定性分析不同阶段的抽采效果和影响因素,定量对比了不同抽采时期的抽采纯量、浓度变化特征。针对在全生命周期不同阶段内的抽采规律,可以确定穿层钻孔在采前、采中、采后不同时期内的合理抽采天数,如图9所示。

Ⅰ—初始预抽增流阶段;Ⅱ—高效预抽阶段;Ⅲ—预抽快速衰减阶段;Ⅳ—高效卸压增流阶段;Ⅴ—低流枯竭阶段;Ⅵ—采石纯量回开阶段;Ⅶ—采后衰减低流阶段

图8 钻孔全周期瓦斯抽采参数动态变化规律

Fig.8 dynamic variation law of gas drainage parameters during whole drilling period

图9 穿层钻孔全生命周期内一孔多用最佳抽采时间

Fig.9 Best multi-purpose pumping days in the whole life cycle of cross-layer borehole

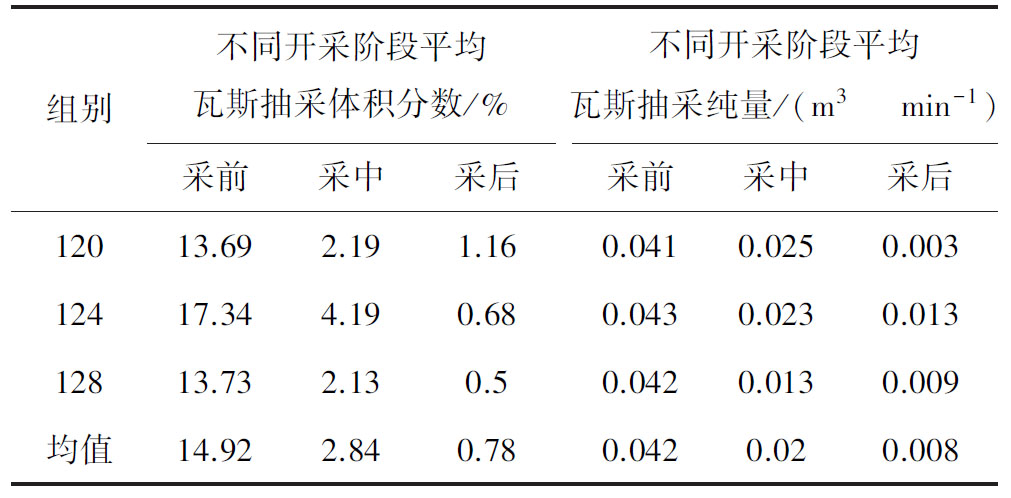

综合全生命周期穿层钻孔瓦斯抽采数据,将采前预抽、边采边抽和采空区抽采的瓦斯平均体积分数和纯量作对比,见表4。

表4 全生命周期穿层钻孔抽采浓度、纯量对比

Tab.4 Comparison of concentration and purity of drilling through strata in whole life cycle

项目开采阶段120组124组128组均值平均瓦斯抽采体积分数/% 采前0.0410.0430.0420.042采中0.0250.0230.0130.02采后0.0030.0130.0090.008平均瓦斯抽采纯量/(m3·min-1)采前13.6917.3413.7314.92采中2.194.192.132.84采后1.160.680.50.78

由表4知,预抽期钻孔抽采平均体积分数为14.92%,边采边抽时钻孔抽采平均体积分数为2.84%,采空区抽采时钻孔抽采平均体积分数为0.78%。预抽期钻孔平均瓦斯抽采纯量是边采边抽期平均瓦斯抽采纯量的2.1倍,是采空区平均瓦斯抽采纯量均值的5.25倍。分别用采前、采中、采后的钻孔平均瓦斯抽采纯量乘以各时期抽采时间,可得采前、采中、采后瓦斯抽采总量各占全生命周期瓦斯抽采总量的88.34%、9.55%、2.11%。综合分析认为一孔多用穿层钻孔的预抽效果优于边采边抽效果,边采边抽瓦斯能力强于采空区瓦斯抽采能力,采前预抽瓦斯量是煤层瓦斯抽采量的最大组成部分。从各时期抽采指标看,预抽期结束后达到了残存煤层瓦斯含量低于6 m3的目标,在边采边抽和采空区抽采期,保障了回风流和上隅角瓦斯浓度不超限;对试验钻孔抽采时效性的考察,证明了底板岩巷穿层钻孔一孔多用抽采模式的可行性和科学性。

6 结 论

1)提出了全生命周期的底板岩巷穿层钻孔一孔多用瓦斯抽采技术,实现了穿层钻孔在采前预抽瓦斯、在回采时边采边抽瓦斯、以及在采空区抽采瓦斯的功能,提高了钻孔的生命周期,降低了施工量。

2)确定了各时期合理抽采瓦斯天数、定量分析了各时期抽采效果。在预抽时,平均瓦斯抽采纯量为0.042 m3/min,边采边抽时,试验钻孔组平均瓦斯抽采纯量为0.02 m3/min;采空区瓦斯抽采时,试验钻孔组平均抽采纯量为0.008 m3 /min。预抽是一孔多用瓦斯抽采模式的主要环节,边采边抽高效卸压增流阶段平均瓦斯抽采纯量可达在预抽高效期钻孔平均瓦斯抽采纯量的61.4%。

3)由于1604工作面煤层底板距L8灰岩含水层较近,限制了底抽巷的最佳层位布置,一孔多用试验钻孔在采空区抽采时封孔质量降低,为保证上隅角瓦斯不超限,采用高抽巷并行抽采采空区瓦斯,使一孔多用的穿层钻孔抽采潜力未能全部发挥,因此在底板等条件相适应的矿井试验有望提升采空区瓦斯抽采效果。

参考文献(References):

[1] 李琰庆,杨 科,秦汝祥,等. 煤与瓦斯突出煤层群安全高效开采技术体系与展望[J]. 煤炭科学技术,2020,48(3):167-173.

LI Yanqing,YANG Ke,QIN Ruxiang,et al.Technical system and prospect of safe and efficient mining of coal and gas outburst coal seams[J]. Coal Science and Technology,2020,48(3):167-173.

[2] 刘业娇,袁 亮,薛俊华,等.2007-2016年全国煤矿瓦斯灾害事故发生规律分析[J]. 矿业安全与环保,2018,45(3):124-128.

LIU Yejiao,YUAN Liang,XUE Junhua,et al.Analysis on the occurrence law of gas disaster accidents in coal mine from 2007 to 2016[J]. Mining Safety & Environmental Protection,2018,45(3):124-128.

[3] 张吉雄,缪协兴,张 强,等. “采选抽充采”集成型煤与瓦斯绿色共采技术研究[J]. 煤炭学报,2016,41(7):1683-1693.

Zhang Jixiong,Miao Xiexing,Zhang Qiang,et al. Integrated coal and gas simultaneous mining technology:Mining-dressing-gas draining-backfilling[J]. Journal of China Coal Society,2016,41(7):1683-1693.

[4] 杨正凯,程志恒,刘彦青,等. 突出煤层群多次采动对底板穿层钻孔瓦斯抽采的影响[J]. 中国安全科学学报,2020,30(5):66-73.

YANG Zhengkai,CHENG Zhiheng,LIU Yanqing,et al.Influence of multiple mining of outburst coal seam group on gas extraction of cross-layer borehole[J]. China Safety Science Journal,2020,30(5):66-73.

[5] MA Yankun,NIE Baisheng,He Xueqiu,et al. Mechanism investigation on coal and gas outburst:an overview[J]. International Journal of Minerals Metallurgy and Materials,2020,27(7):872-887.

[6] 周红星,程远平,刘洪永,等. 突出煤层穿层钻孔孔群增透技术及应用[J]. 煤炭学报,2011,36(9):1515-1518.

ZHOU Hongxing,CHENG Yuanping,LIU Hongyong,et al.Permeability improvement technology of array crossing boreholes and its application in outburst coal seam[J]. Journal of China Coal Society, 2011, 36(9):1515-1518.

[7] 林柏泉,张其智,沈春明,等. 钻孔割缝网络化增透机制及其在底板穿层钻孔瓦斯抽采中的应用[J]. 煤炭学报,2012,37(9):1425-1430.

LIN Baiquan,ZHANG Qizhi,SHEN Chunming,et al.Permeability-increasing mechanism of network slotting boreholes and application in crossing borehole gas drainage[J]. Journal of China Coal Society, 2012, 37(9):1425-1430.

[8] 李 宏,刘明举,郝光生,等. 底板梳状长钻孔替代穿层钻孔瓦斯抽采技术可行性[J]. 煤田地质与勘探,2019,47(6):32-38.

LI Hong,LIU Mingju,HAO Guangsheng,et al.Technology feasibility of gas drainage with comb-shaped long borehole in floor instead of translayer borehole[J]. Coal Geology & Exploration,2019,47(6):32-38.

[9] 赵 宁,戴广龙,张 瑞. 底抽巷一巷两用瓦斯治理技术实践[J]. 煤炭科学技术,2014,42(2):44-46.

ZHAO Ning,DAI Guanglong,ZHANG Rui.Practiceon gas control technology of floor drainage gate way with two uses[J].Coal Science and Technology,2014,42(2):44-46.

[10] 张 明.基于工作面顶板巷“一巷两用”的试验及应用[J]. 矿业安全与环保,2016,43(6):78-80.

ZHANG Ming. Test and application of “One Lane for Two Uses” based onroof roadway of working face[J] .Mining Safety & Environmental Protection,2016,43(6):78-80.

[11] 肖峻峰,陈洋洋,李 平,等. 深井高瓦斯工作面“一巷多用”瓦斯治理新模式[J]. 煤炭学报,2015,40(10):2414-2421.

XIAO Junfeng,CHEN Yangyang,LI Ping,et al. New comprehensive gas control mode based on one roadway with multi-purposes of high methane working face in deep coal mine[J]. Journal of China Coal Society,2015,40(10):2414-2421.

[12] 单佳勇. 深井强突出煤层揭煤下向钻孔瓦斯抽采成套技术[J]. 煤炭科学技术,2015,43(1):66-69.

SHAN Jiayong.Completed gas drainage technology with downward borehole for high outburst seam opening in deep mine[J]. Coal Science and Technology,2015,43(1):66-69.

[13] 秦品光. 新疆某矿区1 200 m深孔施工关键技术[J]. 煤田地质与勘探,2017,45(3):170-174.

QIN Pinguang. Key technology of drilling the borehole of 1 200 m deep in a coal mine in Xinjiang[J]. Coal Geology & Exploration,2017,45(3):170-174.

[14] 程志恒,卢 云,李海涛等. 高位钻孔不同封孔方法质量检测及其优选[J]. 中国安全生产科学技术,2020,16(6):61-67.

CHENG Zhiheng,LU Yun,LI Haitao,et al.Quality inspection and optimization of different sealing methods for high-level borehole[J]. Journal of Safety Science and Technology,2020,16(6):61-67.

[15] Strong-weak-strong borehole pressurized sealing technology for horizontal gas drainage borehole in mining seam[J]. Journal of Mining & Safety Engineering,2013,30(6):935-939.

[16] GUO Chen,QIN Yong,MA Dongmin.et al. Pore structure and permeability characterization of High-rank coal reservoirs:a case of the Bide-Santang Basin, Western Guizhou, South China[J]. Acta Geologica Sinica(English Edition),2020,94(2):243-252.

[17] 姜耀东,吕玉凯,赵毅鑫,等. 承压水上开采工作面底板破坏规律相似模拟试验[J]. 岩石力学与工程学报,2011,30(8):1571-1578.

JIANG Yaodong,LYV Yukai,ZHAO Yixin,et al.Similar simulation test for breakage law of working face floor in coal mining above aquifer[J]. Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1571-1578.

[18] 宋文成,梁正召. 承压水上开采倾斜底板破坏特征与突水危险性分析[J]. 岩土力学,2020,41(2):624-634.

SONG Wencheng,LIANG Zhengzhao. Investigation on failure characteristics and water inrush risk of inclined floor mining above confined aquifer[J]. Rock and Soil Mechanics,2020,41(2):624-634.

[19] ZHAO Hongbao, LI Jinyu, LIU Yihong,et al. Experimental and measured research on three-dimensional deformation law of gas drainage borehole in coal seam[J]. International Journal of Mining Science and Technology,2020,30(3):397-403.

[20] 吕有厂,朱传杰. 不同倾角底板穿层钻孔瓦斯抽采流量衰减规律研究[J]. 煤炭科学技术,2017,45(7):74-79.

LYU Youchang,ZHU Chuanjie.Study on attenuation law of gas drainage flow in borehole passed through seam with different inclined floor[J]. Coal Science and Technology,2017,45(7):74-79.

[21] 孙 建. 沿煤层倾斜方向底板“三区”破坏特征分析[J]. 采矿与安全工程学报, 2014,31(1):115-121.

SUN Jian.Failure characteristics of floor “three-zone” along the inclined direction of coal seam[J]. Journal of Mining & Safety Engineering,2014,31(1):115-121.