0 引 言

自2000年铁法煤业集团小青矿引进刨煤机组建成国内首个自动化工作面以来[1],经过20 a发展,我国工作面智能化开采经历了跟跑、并跑、领跑3个发展阶段,形成了薄煤层和中厚煤层智能化无人操作,大采高煤层人-机-环智能耦合高效综采,综放工作面智能化操控与人工干预辅助放煤,复杂条件智能化+机械化4种智能化开采模式[2]。为了加快煤矿智能化建设,2020年2月,国家发展改革委、国家能源局、应急管理部、国家煤矿安全监察局、工业和信息化部、财政部等八部委出台了《关于加快煤矿智能化发展的指导意见》,明确指出智能化是煤炭工业高质量发展的核心技术支撑,制定了煤矿智能化发展的原则、目标、任务和保障措施。受国家能源局委托,笔者带领团队起草了《智能化煤矿(井工)分类、分级技术条件与评价》和《智能化采煤工作面分类、分级技术条件与评价》2项标准[3-4],制定了智能化煤矿和智能化工作面分类评价标准与分级评价方法,指导煤矿因地制宜地进行智能化建设。受其影响,近年来工作面智能化开采技术与装备发展迅速,在硬煤薄煤层智能化综采、超大采高工作面人-机-环智能耦合高效综采、硬煤特厚煤层超大采高智能化综放开采方面成果显著。下面将介绍上述相关智能化开采技术与装备的最新进展与成效。

1 工作面智能化协同控制系统研发新进展

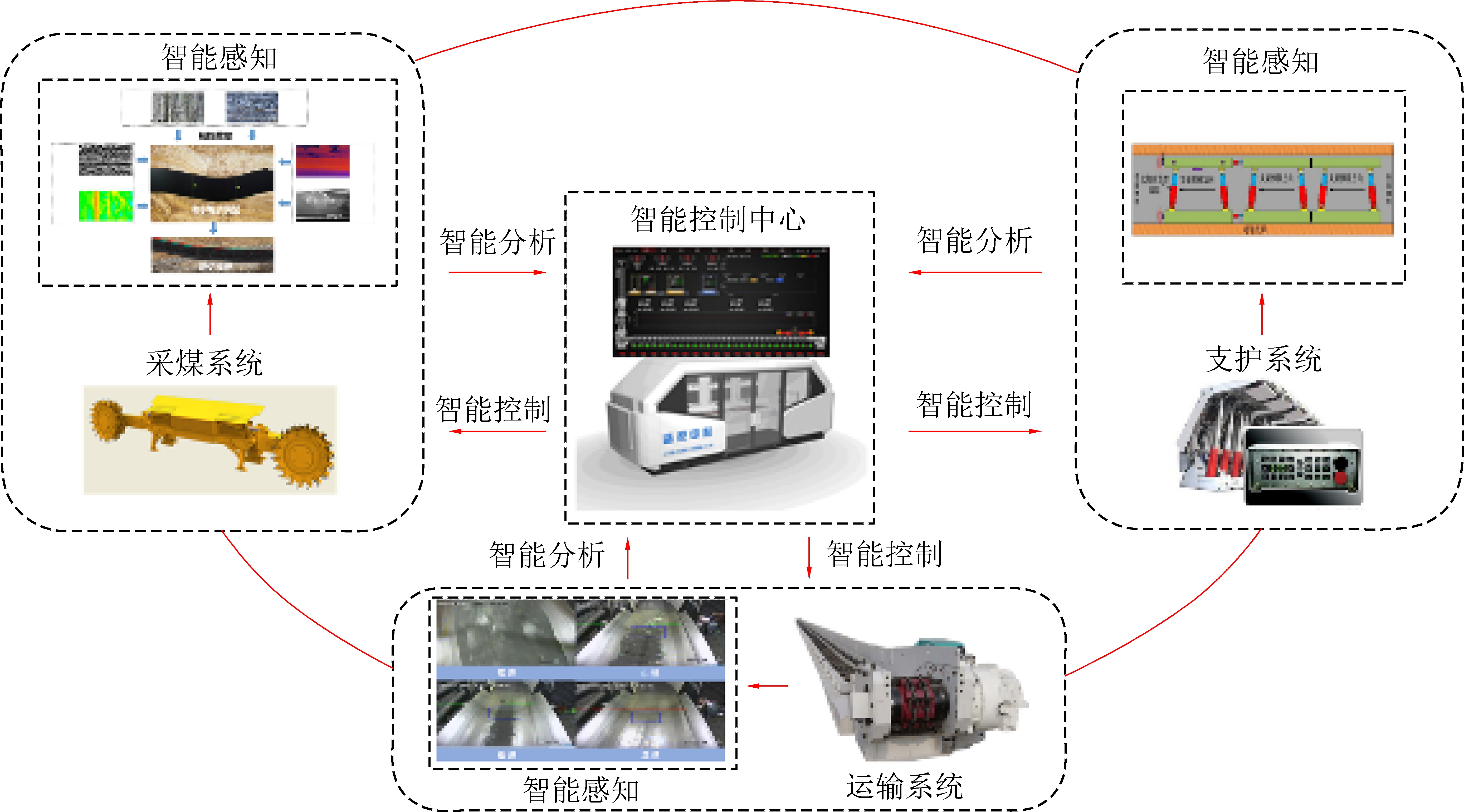

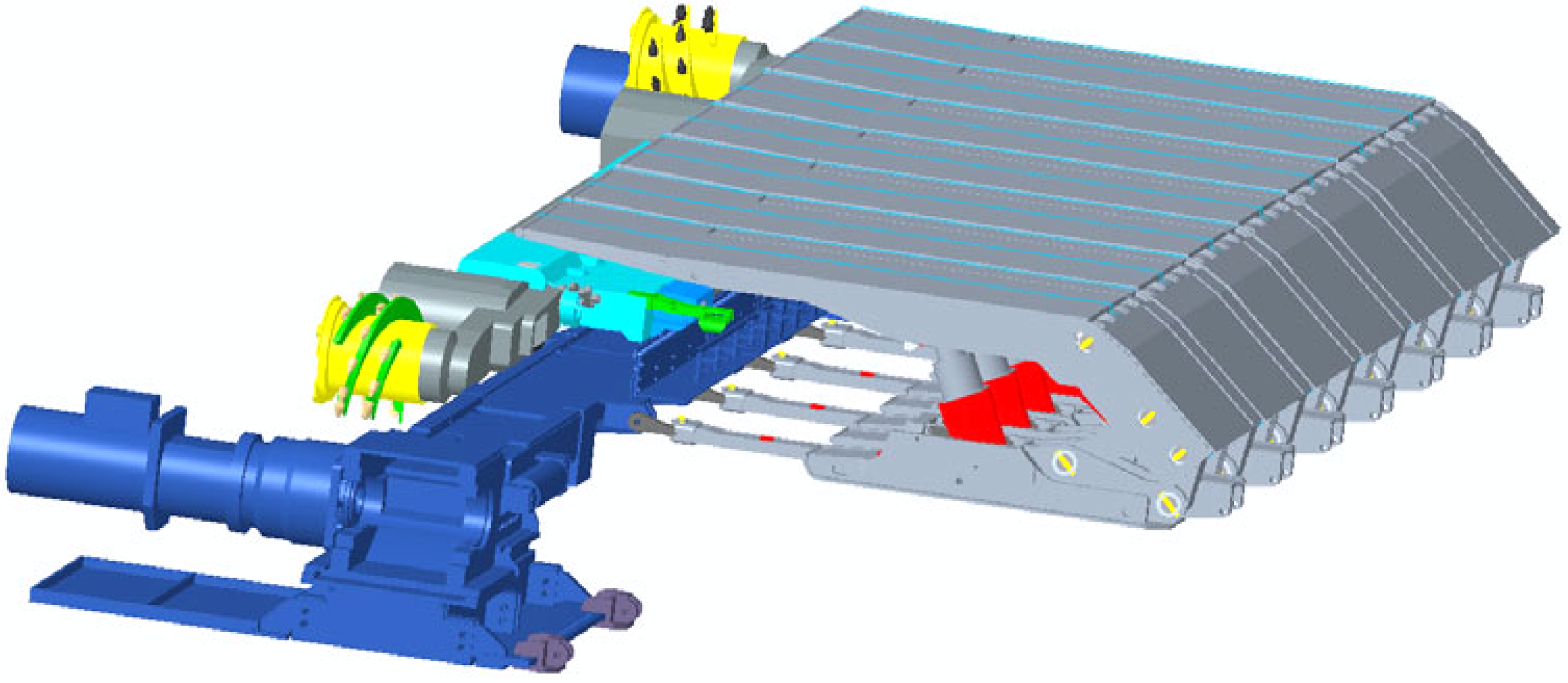

智能化开采的特点是工作面系统和装备具有智能感知、智能决策和智能控制3个智能化要素[5-6]。与之相对应,为了解决相关智能化要素,我国智能化开采初级阶段的发展也经历了3个发展时期。2014年黄陵矿实现了基于采煤机记忆截割、综采装备可视化远程干预的初步智能化开采[7-8],主要解决基于视频信息的智能感知问题。2016年兖矿集团转龙湾煤矿采用LASC惯性导航装置实现工作面设备自动找直,主要解决工作面设备智能控制问题[9]。2018年,笔者带领团队在陕西煤业化工集团张家峁煤矿和陕西延长石油集团巴拉素煤矿分别进行生产矿井智能化改造和新建矿井智能化煤矿顶层设计[10],通过建设矿井智能管控平台来解决智能决策缺失问题。目前智能化开采3要素中,智能感知发展相对充分,智能控制也有一定程度发展,而智能决策发展则相对滞后。考虑到基于神经网络的深度学习机理仍不清晰,现阶段切实可行的方法是基于工作面采、支、运设备智能感知信息,研究综采设备数据协同与共享交换机制,研发工作面智能化协同控制系统,研究割煤、运煤、移架协同联动机制,实现采煤机、液压支架、刮板输送机协同联动、自动运行,达到智能决策效果(图1)。

图1 协同联动控制系统示意

Fig.1 Collaborative linkage control system

1.1 采煤机自适应割煤与自主感知防碰撞

煤层地质条件的全面感知是智能化开采的基础,通过对工作面地质信息的预先感知来弥补煤岩识别技术的不足,解决采煤机滚筒自动调高、自主感知防碰撞难题,实现智能开采过程综采设备自适应协同控制。

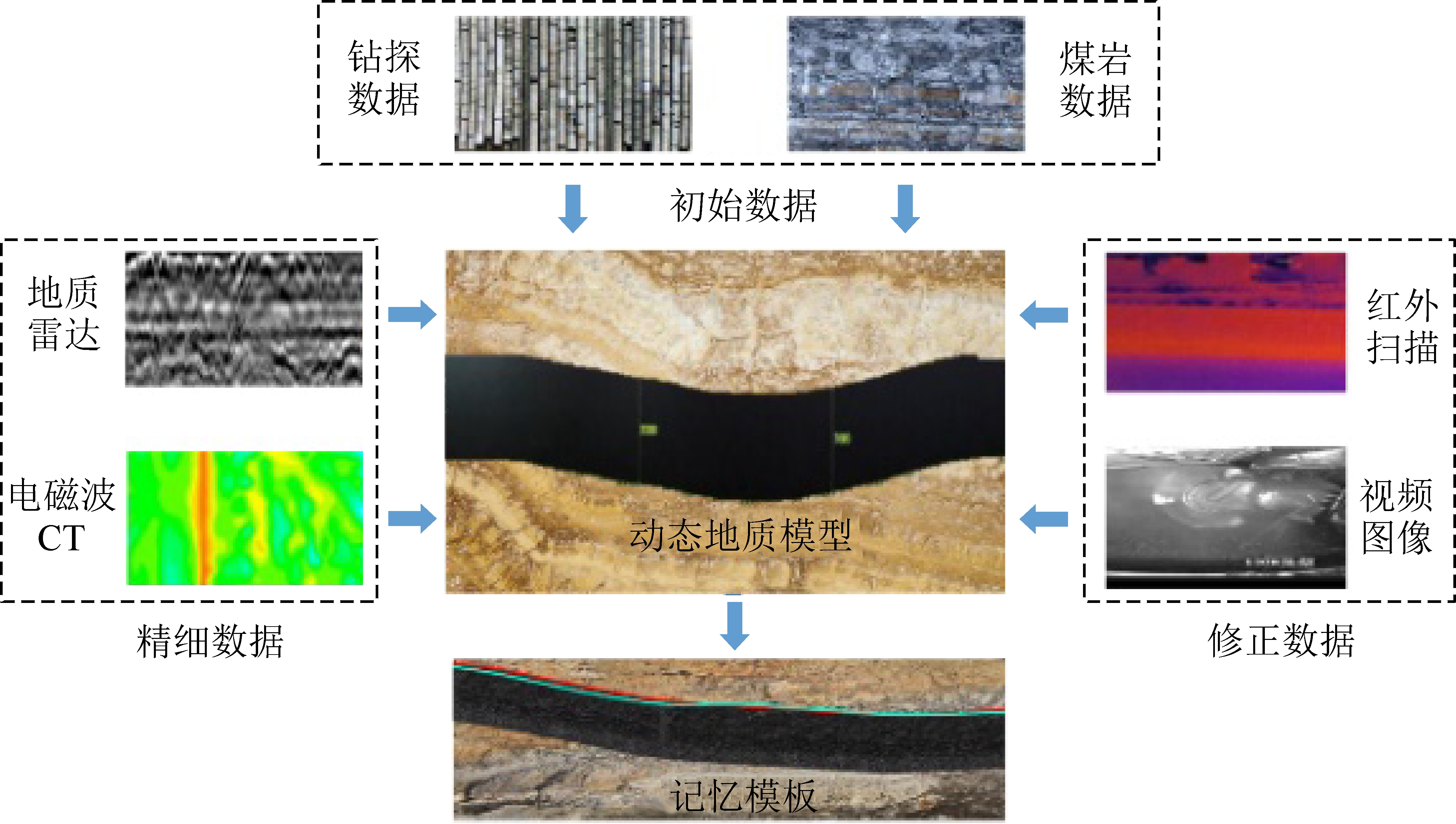

如图2所示在常规地质勘探、钻孔的基础上,利用地质雷达、智能微动、瞬态面波、电磁波CT层析成像等精细物探手段和红外扫描构建初始工作面地质数字模型,将模型数据与井下地理信息系统(GIS)工作面三维实体模型结合形成工作面精细地质数字模型。利用工作面轨道巡检机器人红外扫描、激光扫描和视频图像数据进行实时修正,通过多信息融合,构建全息数字化工作面三维地质模型,实现工作面开采条件预先感知。进而构建相对透明的开采环境,利用动态地质数据修正采煤机记忆截割模板,实时调整滚筒截割高度与截割路径,实现采煤机自适应记忆割煤。在此基础上,通过红外感知、高清视频图像自动捕捉,结合工作面设备精确定位系统,自动提取采煤机位置信息,实时分析采煤机滚筒到液压支架顶梁前端的安全距离,自动调整滚筒高度,修正记忆截割模板,解决采煤机自主感知防碰撞难题,实现采煤机自主避让液压支架。通过上述2大措施实现工作面智能截割以及采煤机与液压支架的协同联动。

图2 工作面数字模型构建示意

Fig.2 Digital model construction schematic of mining face

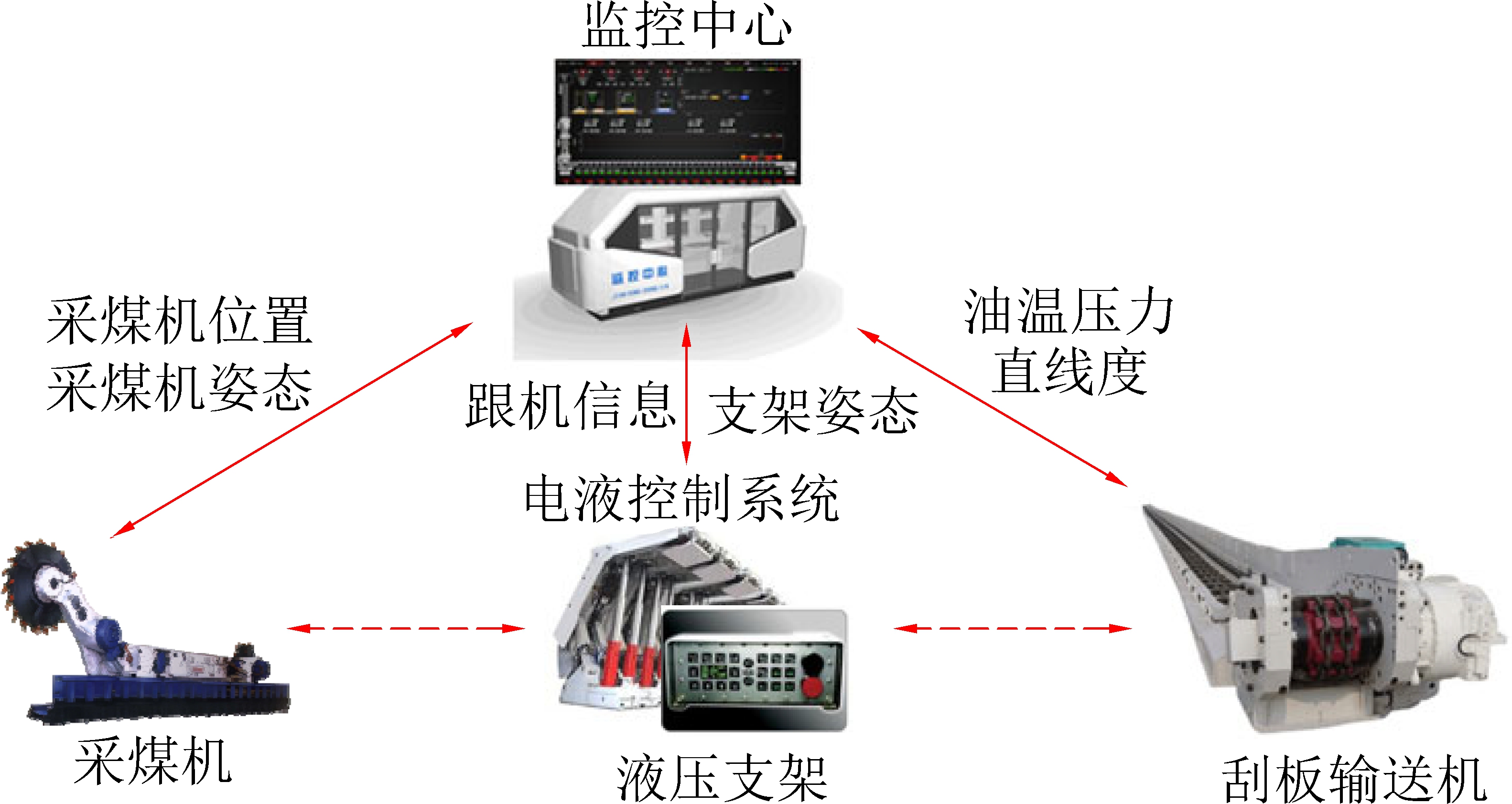

1.2 基于煤流量智能感知的协同联动

如图3所示,目前采煤机、刮板输送机、液压支架、工作面视频与远程控制都进行了一定程度的智能化开发,具有智能感知和自动控制功能,由于缺乏协同联动机制,各系统之间相互独立,不能协同联动,工作面巷道监控中心只起监控作用,没有智能决策功能,决策都是由操作人员完成。

图3 综采工作面单机控制示意

Fig.3 Single machine control of fully-mechanized mining face

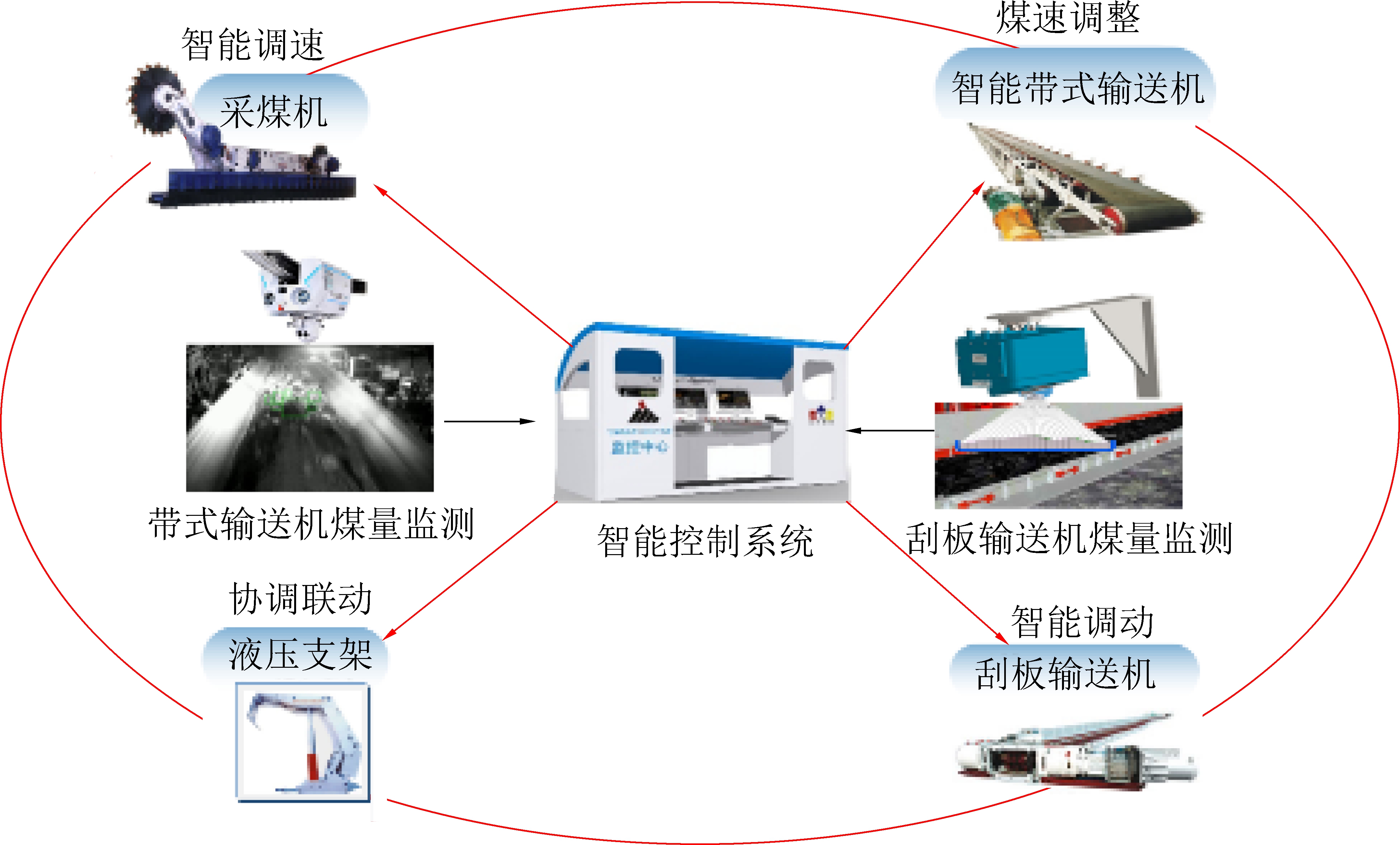

为此研发了基于煤流量智能感知的智能化协同控制系统(图4),基于工作面煤量智能监测装置,智能感知前(后)刮板输送机、带式输送机煤流量,结合刮板输送机功率、转矩实时监测信息,自动调整采煤机割煤速度,通过变频调速智能控制刮板输送机运行速度,自动调整液压支架跟机移架方式与移架速度,形成基于主输送带、前(后)部刮板输送机煤流监测的智能决策机制,实现液压支架、采煤机和前后部刮板输送机等综采设备的协调联动、智能运行。上述系统开始在大同塔山矿进行试验。

图4 基于煤流识别的协调运行机制

Fig.4 Coordinated mechanism based on coal quantity identification

1.3 工作面综机装备与超前支架协同联动

基于工作面视频图像和各类传感器监测数据,实时获取工作面推进度、超前支架与工作面装备间相对空间位置信息,结合视频监测信息,实时修正超前支架位置信息,精确控制超前支架行走位移,实现超前支架与工作面装备协同推进。

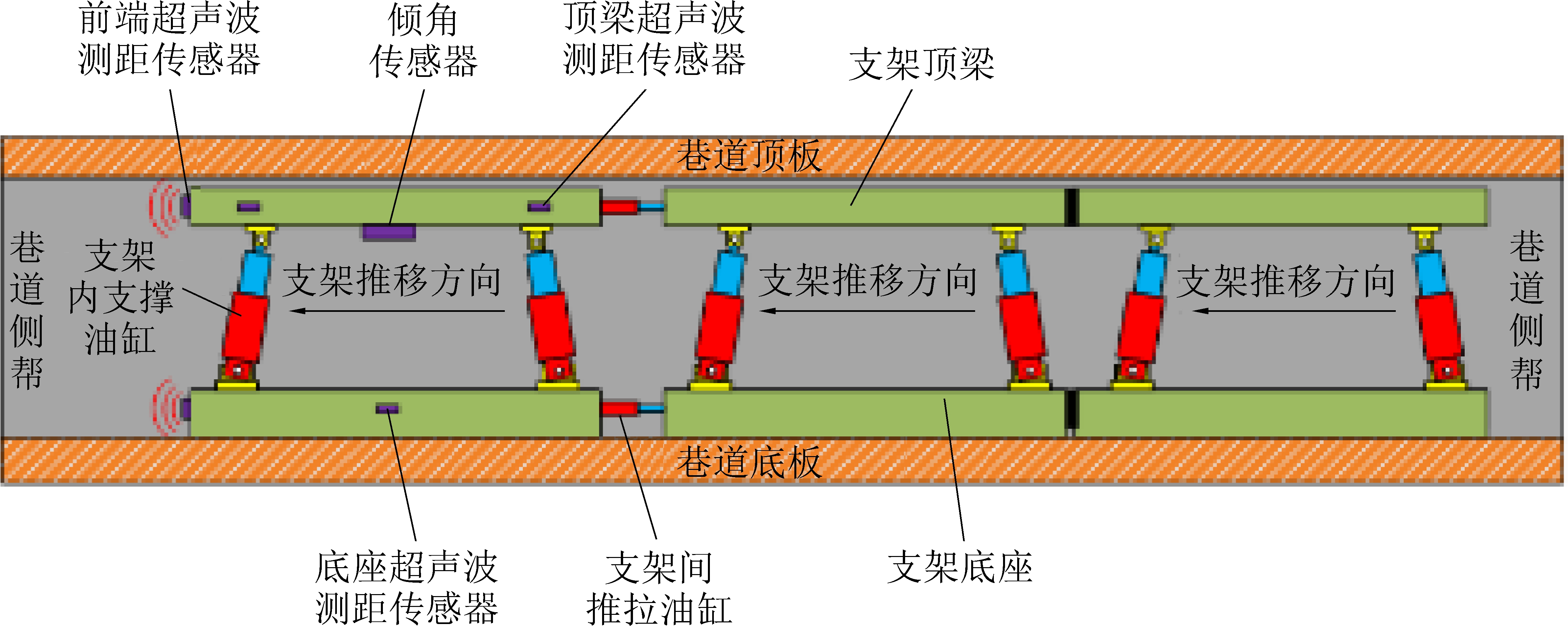

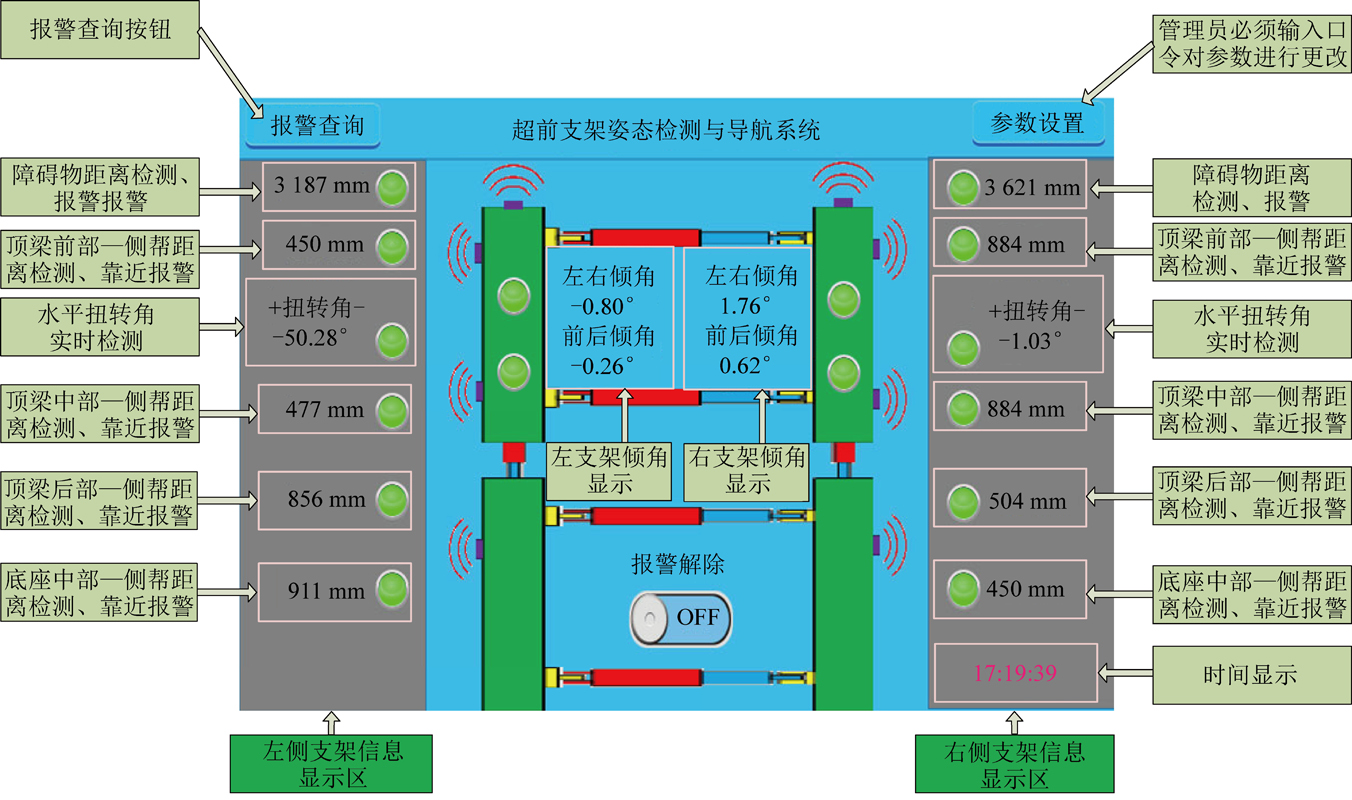

为了解决超前支架智能行走难题,如图5所示,在超前支架的顶梁前端和侧面、底座两侧设置超声波传感器,以感知超前支架到两侧巷帮的距离。在顶梁、掩护梁、前连杆、底座上布置双轴倾角传感器,以感知超前支架姿态,实时获取超前支架压力、倾角、航偏角、位移和支撑高度等关键参数,利用位姿检测系统以感知超前支架的支护状态(图6)。基于simulink模型的超前支架纠偏控制系统,实现超前支架行走状态的智能感知与控制。该装置在黄陵一号矿进行了井下工业性试验(图7),实现超前支架无人调整智能移架。

图5 超前支架传感器布置示意

Fig.5 Sensor layout of advance support

图6 位姿检测系统主界面

Fig.6 Main interface of pose detection system

图7 超前支架井下试验现场

Fig.7 Underground test of advanced support

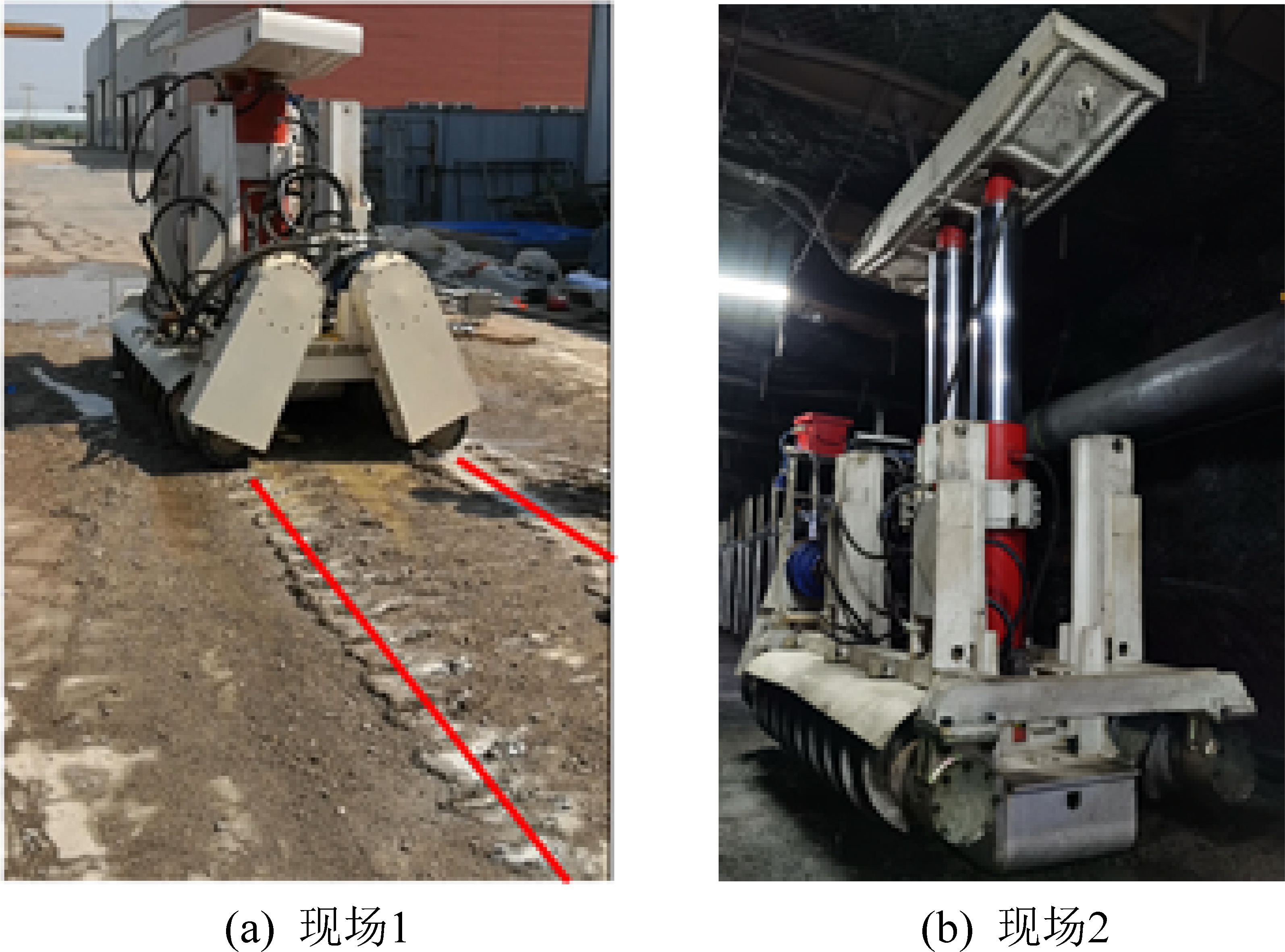

为了解决目前超前支架反复支撑破坏巷道顶板难题,研发了基于螺旋推进器的全向移动式超前支架(图8a)。该型支架结构简单、操作方便,只需改变左右螺旋推进器的旋向和转速即可实现超前支架的前进、后退、侧向平移和旋转的全方位行走[11]。该支架在阳煤集团新元矿31004工作面回风巷进行井下工业性试验(图8b),效果良好。

图8 超前支架试验现场

Fig.8 Test of advanced support

2 陕北侏罗纪1.1 m硬煤薄煤层高效智能化无人开采

薄煤层作业空间狭小,开采作业困难,工人进出工作面难度大,综采设备尺寸与功率的矛盾突出,智能化无人开采是实现薄煤层安全高效开采的唯一途径。进入新世纪以来,笔者带领团队先后研制了MG200/456-WD、MG2×125/556-WD、MG2×160/710-WD、MG2×200/890-AWD薄煤层综采机组,并在兖矿集团济宁二号煤矿、淮南矿业集团潘三矿与朱集东矿、峰峰黄沙矿推广应用[12-13]。经过多年探索,逐渐形成薄煤层智能化无人开采模式。

陕北侏罗纪硬煤薄煤层位于张家峁煤矿4-3煤层,埋深170.36 m,煤厚1.00~1.36 m,平均煤厚1.1 m,煤层倾角1°~2°,普氏系数f=2~3,地质构造极为简单,顶板以浅灰色厚层状中~细粒长石砂岩为主,次为粉砂岩、泥岩;底板为泥岩、粉砂岩;煤层瓦斯含量低,水文地质条件简单。由于采高小、煤层硬度高,现有综采机组与配套模式不能满足安全高效的要求,必须要研发新的机型与设备配套模式。

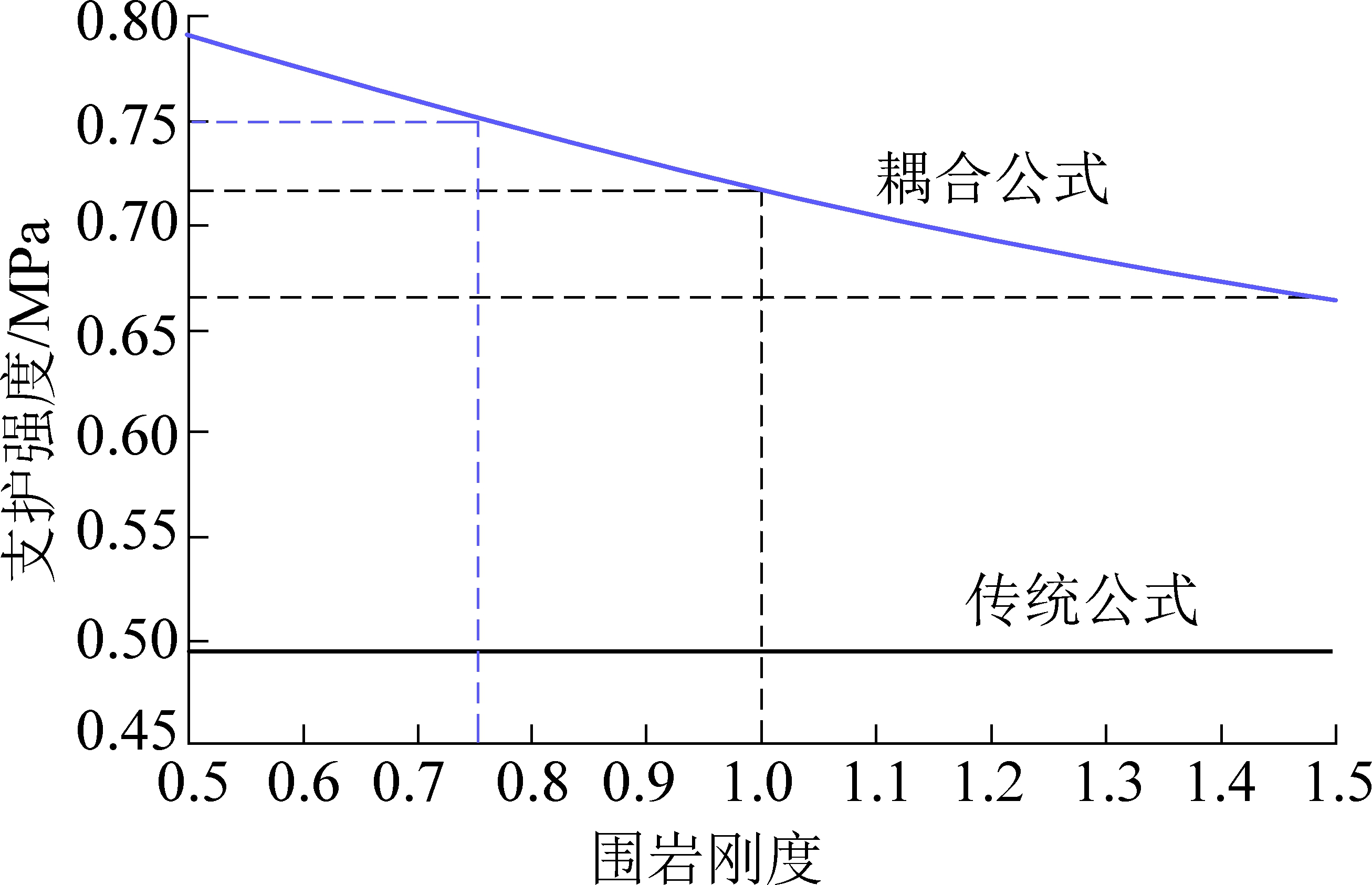

由液压支架与围岩刚度耦合公式可知[14],液压支架支护强度不仅取决于顶板岩性、采高和支架刚度,还与工作面煤层条件息息相关。将相关参数代入计算得液压支架所需支护强度如图9所示。由图可知,传统计算结果为0.5 MPa,而基于刚度耦合公式计算结果为支护强度应不低于0.67 MPa。研究表明,液压支架垂向刚度与其支护强度正相关[15],为了解决薄煤层液压支架调高幅度有限的问题,减少顶板下沉,需要开发大工作阻力、高刚度薄煤层支架。综合分析,选用ZY9000/088/16型液压支架,支护强度0.73~0.82 MPa。

图9 液压支架所需支护强度

Fig.9 Support intensity required by hydraulic support

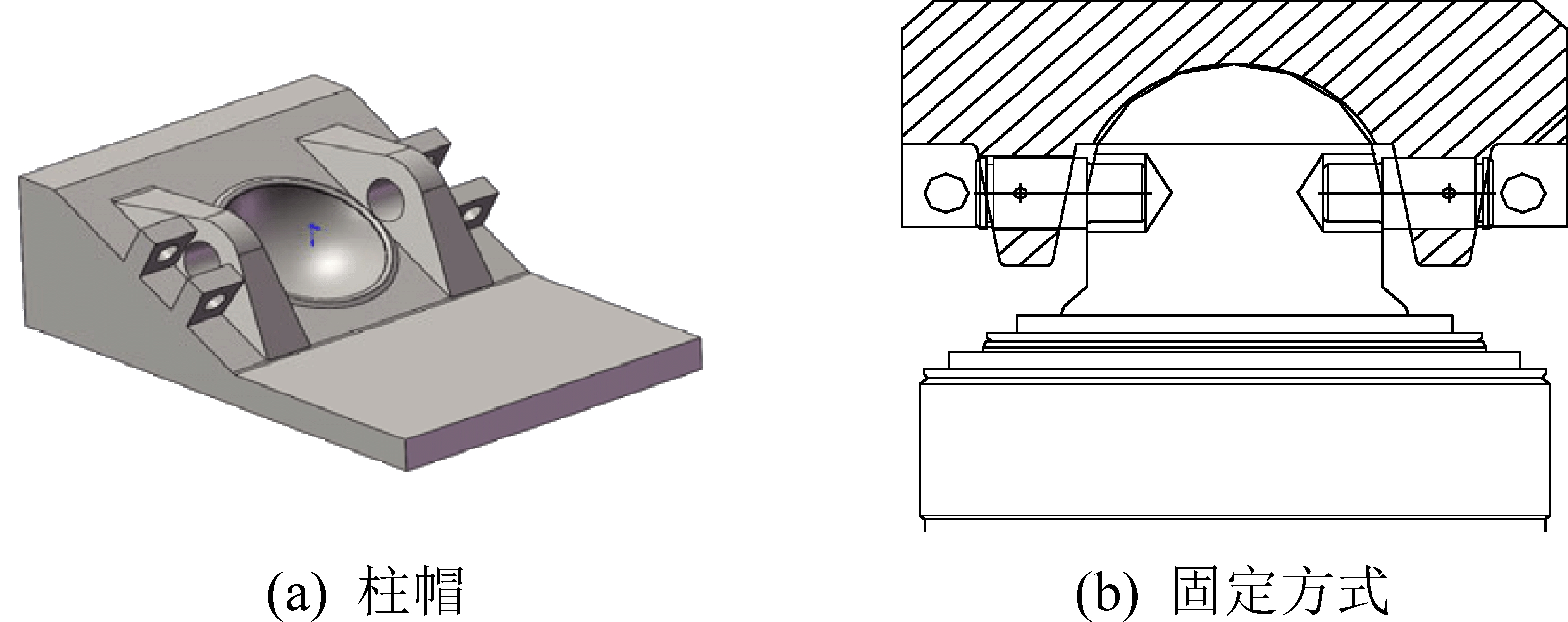

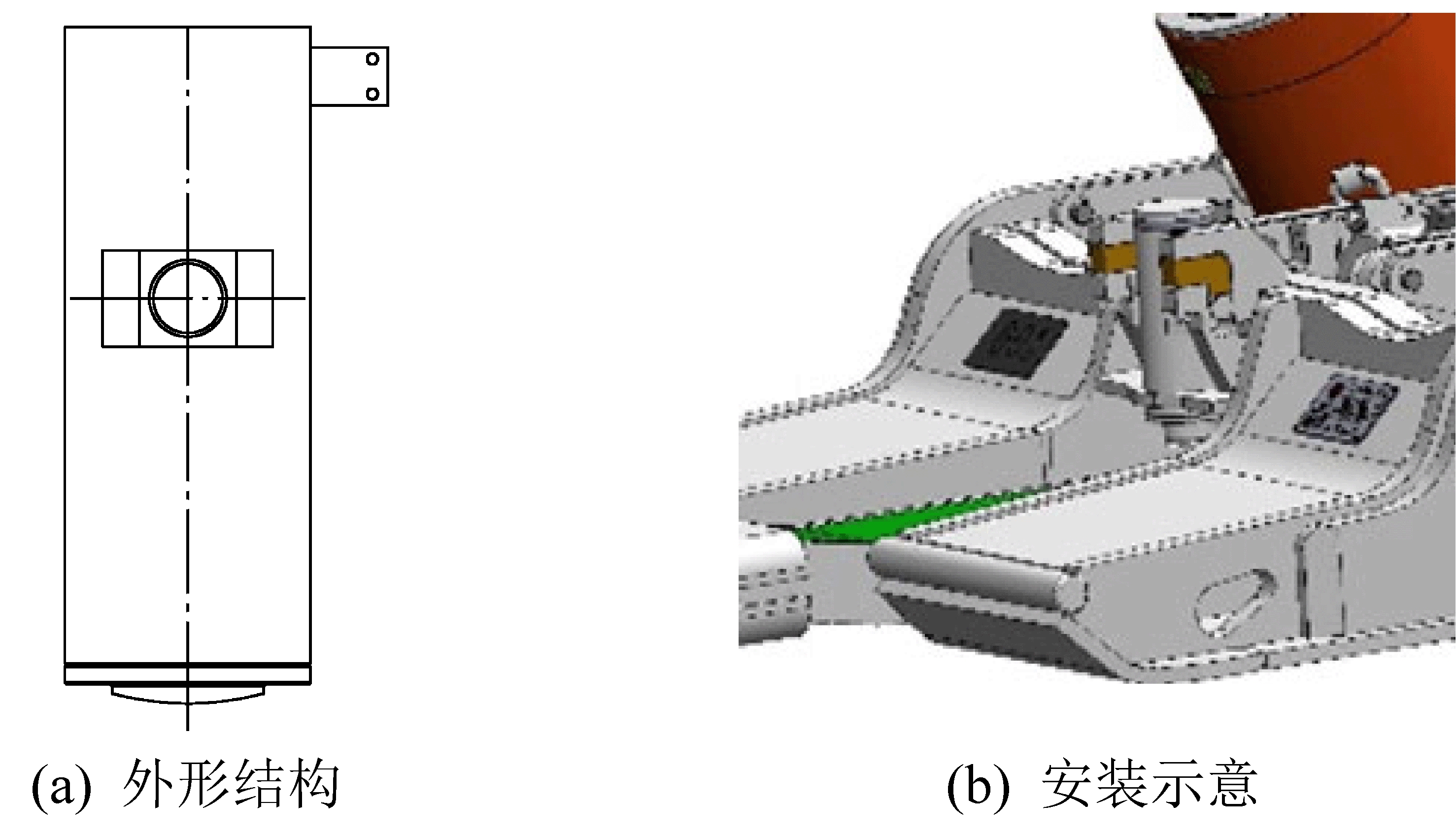

大工作阻力为薄煤层液压支架设计带来一定难度。为此,将双平衡千斤顶布置在左右连杆两侧,避免平衡千斤顶在中档与推移机构干涉。研发单孔固定立柱柱头的新型柱帽(图10a),充分压缩立柱柱头尺寸(图10b),取消立柱上腔接口,采用大弧度缸底,最大限度减小立柱固定段尺寸,确保液压支架最小高度得以实现,增大立柱伸缩比,提高液压支架开采范围。该支架采用抬底机构,现有抬底千斤顶固定段较长,不能满足880 mm最小结构高度安装要求。为此设计了图11a所示单缸进液抬底装置,只在推底千斤顶上腔设置1个进液口,通过耳轴与底座相连(图11b),最大限度减小了抬底千斤顶结构尺寸,满足抬底千斤顶安装要求。

图10 新型柱帽及其固定方式

Fig.10 New leg cap and its fixing method

图11 抬底千斤顶外形结构与安装示意

Fig.11 Outline structure of base-lifting ram and installation

发明了采煤机电缆拖拽装置(图12),通过牵引装置拖拽电缆夹在电缆槽中移动,有效解决了薄煤层工作面电缆叠层布置影响工作面最小采高难题。

图12 电缆拖拽装置

Fig.12 Cable pulling device

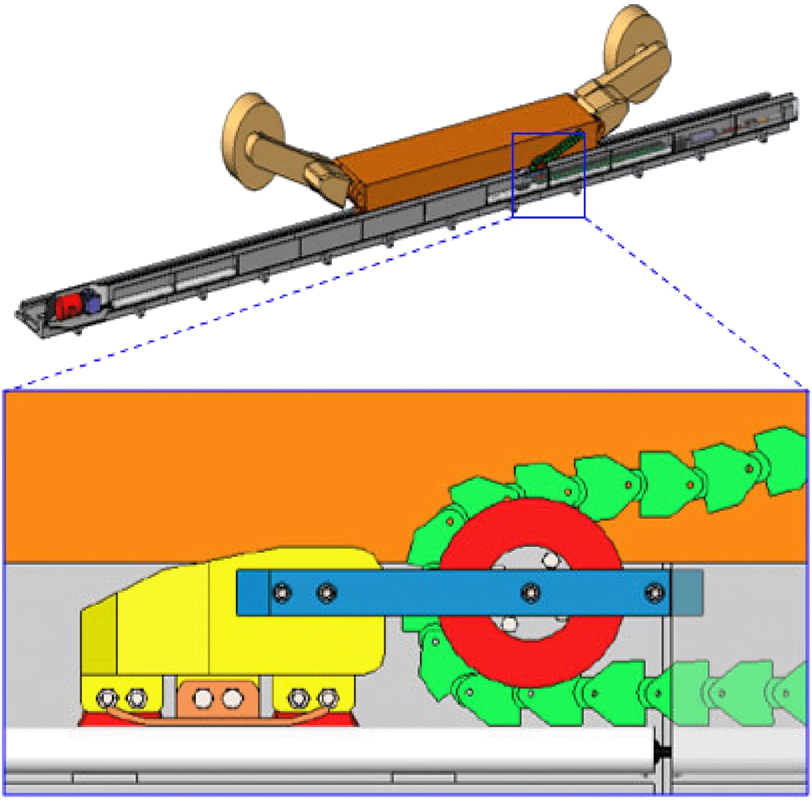

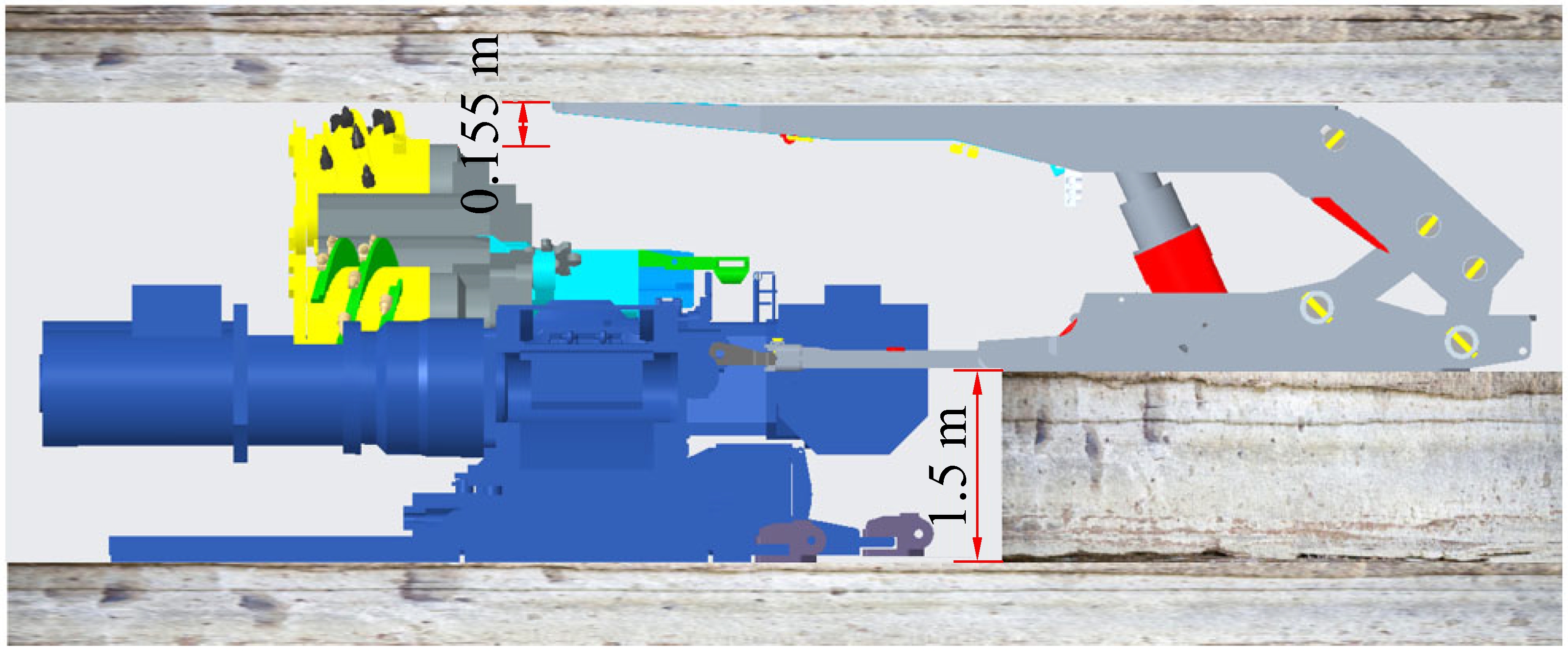

为了解决薄煤层设备破煤难题,研发了MG450/1 050-WD薄煤层滚筒式采煤机,装机功率1 050 kW,有效提高破煤效果。如图13所示,采煤机采用半悬机身设置,刮板输送机上方仅保留采煤机电机高度,传动部都位于煤壁侧,最大限度压缩机身高度,同时加大过煤空间,配套SGZ800/3×400刮板输送机,机面高度只有739 mm,过煤高度273 mm,1.1 m最小采高安全过机空间155 mm,有效地满足1.1 m最小采高安全支护需要。

为了解决工作面机头、机尾电机布置难题,如图13、图14所示,进、回风巷采用反握销排卧底式布置方式(巷道高度2.6 m,卧底量1.5 m),工作面不设过渡架,机头、机尾电机设置可伸缩式底托架,以满足配套要求。

图13 “三机”配套断面

Fig.13 Matching section of shear,hydraulic support,belt conveyor

图14 薄煤层成套设备布置

Fig.14 Layout of thin coal seam complete equipment

整套装备于2020年10月在张家峁煤矿薄煤层工作面投入运行,实现了1.1 m薄煤层工作面智能化无人操作。

3 超大采高人-机-环智能耦合高效综采

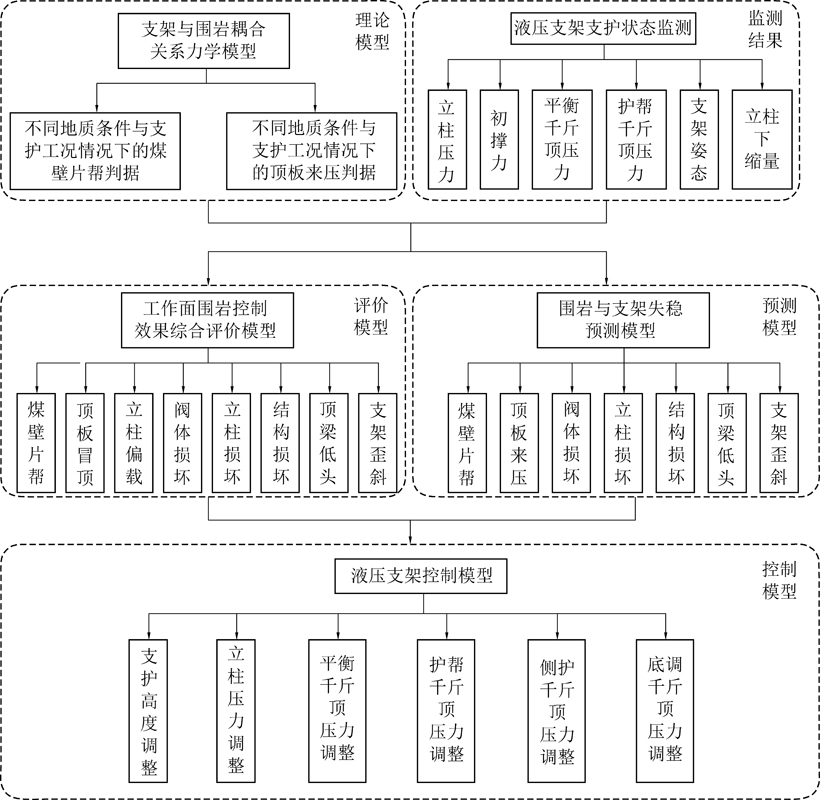

与薄及中厚煤层开采不同,超大采高开采极易诱发上覆岩层整体断裂并形成强动载矿压,煤壁片帮、冒顶难以控制,工作面采煤、支护和输送成套装备连续可靠运行难以实现。为了解决超大采高工作面因采高增加带来的强动载矿压与煤壁片帮冒顶等问题,笔者提出了基于支架与围岩耦合的超大采高液压支架自适应控制技术(图15),研发了超大采高工作面人-机-环智能耦合高效综采模式,实现了超大采高煤层安全高效开采[16-19]。

图15 液压支架与围岩自适应控制逻辑

Fig.15 Adaptive control logic of hydraulic support and surrounding rock

基于超大采高综采工作面液压支架与围岩耦合作用关系,建立了超大采高工作面煤壁片帮“拉裂-滑移”模型,得出了液压支架控制煤壁滑落失稳的临界护帮力[20-24],提出了考虑顶板下沉与煤壁片帮“双因素”的支护策略。基于“双因素”控制方法确定了合理的支护强度及关键结构,设计开发了ZY21000/38/82D型强力超大采高液压支架,研制了初撑力自动补偿与快速移架系统、增容缓冲抗冲击立柱等新结构,发明了工作面多应力场耦合围岩稳定性智能控制方法,通过控制支架支护强度、刚度及位姿等参数,使顶板、煤壁中原岩应力场、采动应力场与支护应力场达到动态平衡,从而降低围岩破碎程度,减少宏观位移量,有效解决片帮和冒顶问题,实现围岩稳定控制。研制了3级分体式护帮装置,扩大了煤壁及端部顶板的防护,并在支架顶梁前端安装行程传感器、位移传感器等,对煤壁防护状态进行智能监测,实现了超大采高工作面超高煤壁的稳定控制。

超大采高综采割煤量和运煤量急速增加,难以实现稳定截割控制;大块片帮煤易造成瞬时煤量剧增,运输系统卡堵、压死的严重情况,可靠连续运行难度增大。基于采煤机行走位移检测、工作面仰俯角检测、调高油缸及摇臂角度监控等系统,解决了超大采高工作面采煤机机身三维空间位姿的全方位、高精度测量难题。在此基础上,开发了基于记忆割煤控制+人工干预+地质条件变化实时调整截割轨迹的控制策略,实现了采煤机高精度自动截割调控。根据运量负荷要求,开发了配置煤量自适应变频调速控制系统的槽宽1 400 mm、驱动功率3×1 600 kW的重型刮板输送机,提出了基于电流反馈的激光扫描煤量监测及智能调速方法,实现了重型装备的无级软启动、智能调速与采运协调;研制了槽宽1 400 mm的高强度自动伸缩机尾,实现了链条动态控制和自动张紧,提高了超大运量链条的可靠性;开发了落地式折叠机身的巷道可伸缩带式输送机,实现了工作面的连续快速推进。

金鸡滩煤矿主采侏罗纪2-2上煤层,煤层厚度5.5~8.5 m,普氏系数f=2.6~3.3,平均2.8,煤层硬度中硬~硬,节理裂隙不发育、完整性较好。金鸡滩煤矿12-2上108超大采高工作面于2016年8月开始试生产,目前已进入第3个工作面的回采(图16),工作面作业人员数量大幅降低,顶板、煤壁得到了有效控制,工作面最大采高达到8.0 m,日产达到6.16万 t,月产达到150万 t,工作面人员工效达到1 247 t/工[25]。

图16 超大采高智能综采工作面

Fig.16 Intelligent mining face with super mining height

4 硬煤特厚煤层超大采高智能化综放开采

榆神矿区资源探明储量约301亿 t,厚及特厚煤层约占1/2以上,采用超大采高1次采全高综采已经实现了6~9 m煤层高效开采,而9 m以上硬煤层高产、高效、高采出率开采是亟待解决的难题。

针对以金鸡滩煤矿为代表的西部特厚硬煤综放开采存在顶煤冒放性差、采出率低的难题,研究了加大机采高度、营造矿山压力、增大顶煤破碎度、提高采出率的特厚硬煤超大采高综放开采方法。建立了以高强度支护为基础、以控制煤壁稳定和顶煤可放性为约束、以协调采放空间为核心的近场增裂、远场破碎顶煤相结合的综放开采理论。分析了在给定煤厚条件下不同采放比顶煤塑性破坏范围、破坏区域和放煤空间的变化规律;建立了超大采高煤壁稳定性与顶煤采出率综合分析模型,基于采出率、煤壁稳定性控制要求和支、运能力,提出了适应特厚硬煤的采放比[26-29]。确定了适应金鸡滩煤层赋存条件的采放比为1.0∶0.5~1∶1,即割煤高度6~7 m,放煤高度3~7 m。

根据开采工艺要求,设计研制了世界最大高度、最高工作阻力ZFY21000/35.5/70D两柱掩护式超强力综放液压支架,超大采高放顶煤液压支架具有掩护梁倾角大、强扰动多级放煤机构、强力护帮机构、姿态自适应功能等特点[30]。研制了液压支架状态监控系统,精准测量放煤机构收放状态,基于煤矸灰分识别和大数据分析完成记忆放煤的控制算法,结合插板行程量及尾梁、掩护梁配合角度传感器数据进行多轮次时序记忆,形成记忆放煤模板,并在放煤过程中结合设备运行情况进行实时调整控制,实现了智能、精准、高效放煤。研发了具有自主知识产权的IMOSS惯性导航系统,通过惯导成套系统获取采煤机三维运行曲线,结合自主研发的智能零速校正、偏转差角补偿和轨迹拟合等算法,通过联动电液控对液压支架推移进行单独闭环控制,实现工作面直线度动态调整。研制了总装机功率达14 210 kW的超大运量自适应智能化输送系统,发明了针对大块硬煤卸载、转载多级破碎输送系统。

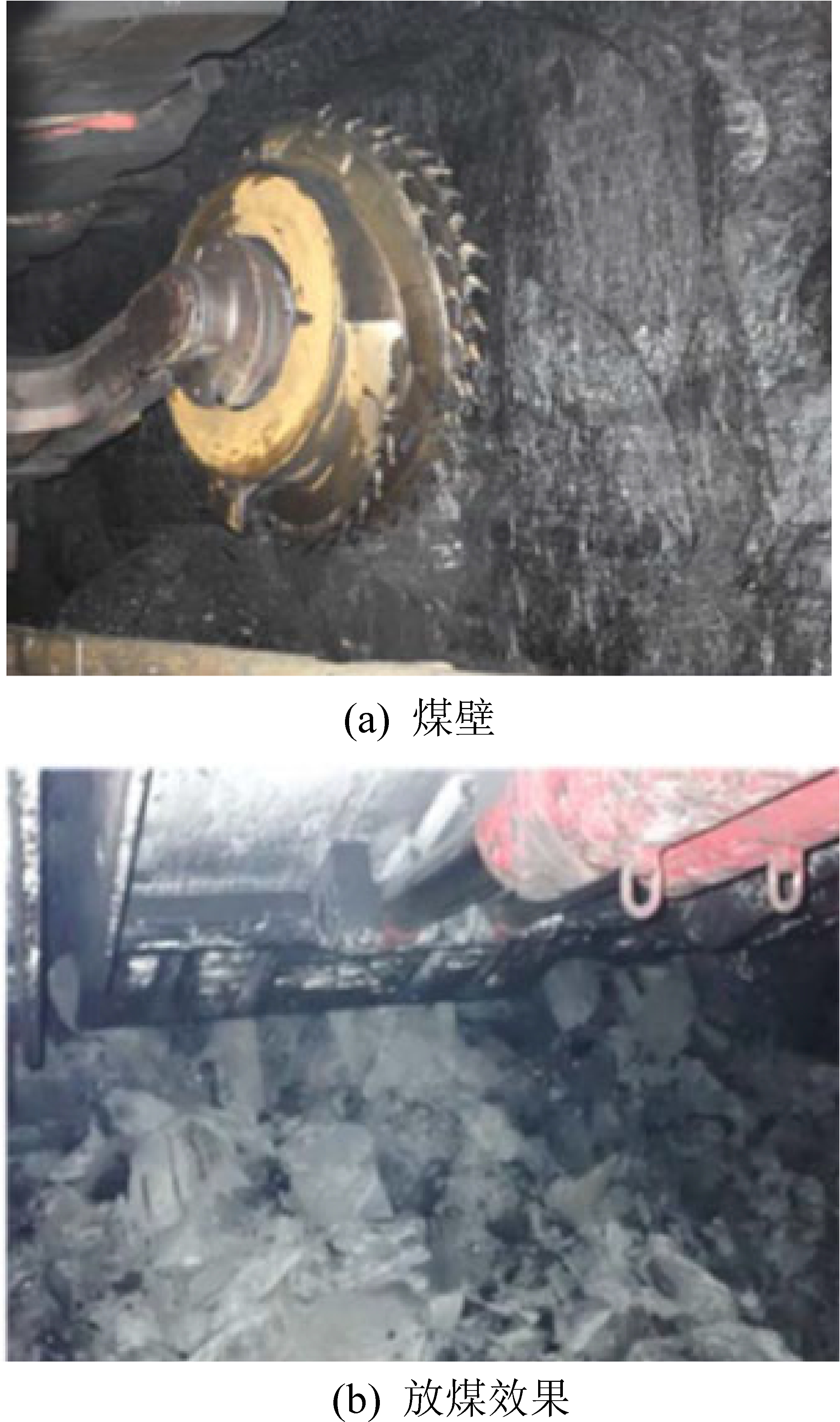

项目成果在金鸡滩煤矿12-2上117工作面成功应用,建成了世界第1个7 m超大采高综放工作面(图18)。最高日产7.91万 t,最高月产202.01万 t,采出率达到了92.06%,单工作面具备年产2 000万t的能力。

图18 金鸡滩煤矿工作面煤壁及放煤效果

Fig.18 Coal wall and top-coal caving effect of coal mining face in Jinjitan Coal mine

5 结 论

智能化开采是煤炭工业发展方向和必然趋势已成为行业共识,经过多年发展,我国已形成了薄煤层和中厚煤层智能化无人操作、大采高煤层人-机-环智能耦合高效综采、综放工作面智能化操控与人工干预辅助放煤、复杂条件智能化+机械化4种智能化开采模式,基本满足了智能化初级阶段发展需要。

1)当前智能决策发展相对滞后,研发了工作面智能化协同控制系统,通过建立割煤、运煤、移架协同联动机制,实现采煤机、液压支架、刮板输送机协同联动、自动运行,达到智能决策效果。

2)研制了新型结构大功率、高刚度薄煤层液压支架、电缆夹拖拽装置和大功率半悬机身薄煤层滚筒式采煤机,满足了陕北侏罗纪1.1 m硬煤薄煤层高效智能化无人开采需要。

3)发明了工作面多应力场耦合围岩稳定性智能控制方法和3级分体式护帮装置,基于记忆割煤控制+人工干预+地质条件变化,实时调整截割轨迹的控制策略,解决了采煤机高精度自动截割调控难题,实现了金鸡滩煤矿超大采高工作面智能化开采。

4)研制了超大运量自适应智能化输送系统大块硬煤卸载、转载多级破碎输送系统,实现了金鸡滩煤矿硬煤特厚煤层超大采高智能化综放开采。

参考文献(References):

[1] 王国法,刘东财,刘加启,等.薄煤层自动化工作面装备技术的发展[J].煤矿开采,2001,46(4):11-14.

WANG Guofa, LIU Dongcai,LIU Jiaqi, et al. Technology development of automatic equipment in thin seam working face[J]. Coal Mining Technology,2001,46(4):11-14.

[2] 王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-34.

WANG Guofa, LIU Feng, MENG Xiangjun, et al. Research and practice on intelligent coal mine construction (primary state)[J]. Coal Science and Technology, 2019,47(8):1-34.

[3] 王国法,庞义辉,刘 峰,等.智能化煤矿分类、分级评价指标体系[J].煤炭科学技术,2020,48(3):1-13.

WANG Guofa, PANG Yihui, LIU Feng, et al. Specification and classification grading evaluation index system for intelligent coal mine[J]. Coal Science and Technology,2020,48(3):1-13.

[4] 王国法,徐亚军,孟祥军,等.智能化采煤工作面分类、分级评价指标体系[J].煤炭学报,2020,45(9): 3033-3044.

WANG Guofa, XU Yajun, MENG Xiangjun, et al. Specification, classification and grading evaluation index for smart longwall mining face[J]. Journal of China Coal Society,2020,45(9): 3033-3044.

[5] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa, FAN Jingdao, XU Yajun,et al. Innovation progress and prospect on key technologies of intelligent coal mining[J]. Industry and Mine Automation,2018,44(2):5-12.

[6] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47 (3):459-467.

WANG Guofa, ZHANG Desheng. Innovation practice and development prospect of intelligent mechanized technology for coal mine[J].Journal of China University of Mining & Technology, 2018,47(3):459-467.

[7] 田成金.煤炭智能化开采模式和关键技术研究[J].工矿自动化,2016,42(11):28-32.

TIAN Chengjin. Research of intelligentized coal mining mode and key technologies[J]. Industry and Mine Automation, 2016, 42(11):28-32.

[8] 张 良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].2014,42(9):26-29.

ZHANG Liang, LI Shoubin, HUANG Zenghua, et al. Definition and realization of unmanned mining in fully-mechanized coal mining face[J]. Coal Science and Technology, 2014,42(9):26-29.

[9] 李 森.基于惯性导航的工作面直线度测控与定位技术[J].煤炭科学技术,2019,47(8):169-174.

LI Sen. Measurement & control and localization for fully-mechanized working face alignment based on inertial navigation[J]. Coal Science and Technology, 2019, 47(8):169-174.

[10] 王国法,任怀伟,庞义辉.煤矿智能化(初级阶段)技术体系研究与工程进展[J].煤炭科学技术,2020,48(7):1-27.

WANG Guofa, REN Huaiwei, PANG Yihu,et al. Research and engineering progress of intelligent coal mine technical system in early stages[J].Coal Science and Technology,2020,48(7):1-27.

[11] 徐亚军,张德生,李丁一.全方位行走式超前液压支架研究[J].煤炭科学技术,2019,47(10): 152-157.

XU Yajun, ZHANG Desheng, LI Dingyi. Study on advanced powered support with omni-directional walking function[J]. Coal Science and Technology, 2019,47(10): 152-157.

[12] 王国法.薄煤层安全高效开采成套装备研发及应用[J].煤炭科学技术,2009,37(9):86-89.

WANG Guofa. Development and application of completed set equipment for safety and high efficient mining in thin seam [J]. Coal Science and Technology,2009,37(9):86-89.

[13] 徐亚军,王国法.基于滚筒采煤机薄煤层自动化开采技术[J].煤炭科学技术,2013,41(11):6-9.

XU Yajun,WANG Guofa. Automatic mining technology based on shearer in thin coal seam [J]. Coal Science and Technology, 2013,41(11):6-9.

[14] 徐亚军,王国法,任怀伟. 液压支架与围岩刚度耦合理论与应用[J].煤炭学报,2015,40(11):2528-2533.

XU Yajun,WANG Guofa,REN Huaiwei. Theory of coupling relationship between surrounding rocks and powered support[J]. Journal of China Coal Society,2015,40(11):2528-2533.

[15] 徐亚军,李丁一,刘欣科,等.液压支架垂向刚度实验测试与理论研究[J].煤矿开采,2019,24(1):40-44,52.

XU Yajun,WANG Guofa, LIU Xinke, et al. Theoretical analysis and testing of vertical stiffness of hydraulic support[J]. Coal Mining Technoloyg, 2019,24(1):40-44,52.

[16] 王国法,庞义辉.液压支架与围岩耦合关系及应用[J].煤炭学报,2015,40(1):30-34.

WANG Guofa,PANG Yihui. Relationship between hydraulic support and surrounding rock coupling and its application[J]. Journal of China Coal Society,2015,40(1):30-34.

[17] 王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui, LI Mingzhong,et al. Hydraulic support and coal wall coupling relationship in ultra large height mining face [J]. Journal of China Coal Society,2017,42(2):518-526.

[18] 王国法,庞义辉.基于支架与围岩耦合关系的支架适应性评价方法[J].煤炭学报,2016,41(6):1348-1353.

WANG Guofa, PANG Yihui. Shield-roof adaptability evaluation method based on coupling of parameters between shield and roof strata[J]. Journal of China Coal Society,2016,41(6):1348-1353.

[19] 庞义辉.超大采高液压支架与围岩的强度耦合关系[D].北京:煤炭科学研究总院,2018.

PANG Yihui. Strength coupling relationship between super high mining hydraulic support and surrounding rock [D]. Beijing: China Coal Research Institute, 2018.

[20] 王国法,庞义辉,刘俊峰.特厚煤层大采高综放开采机采高度的确定与影响[J].煤炭学报,2012,37(11):1777-1782.

WANG Guofa, PANG Yihui, LIU Junfeng. The determination and influence of cutting height on top coal caving with great mining height in extra thick coal seam[J]. Journal of China Coal Socity,2012,37(11):1777-1782.

[21] 庞义辉,王国法,张金虎,等. 超大采高工作面覆岩断裂结构及稳定性控制技术[J].煤炭科学技术,2017,45(11):45-50.

PANG Yihui,WANG Guofa, ZHANG Jinhu, et al. Overlying strata fracture structure and stability control technology for ultra large mining height working face [J]. Coal Science and Technology,2017, 45(11):45-50.

[22] 张银亮,刘俊峰,庞义辉,等.液压支架护帮机构防片帮效果分析[J].煤炭学报,2011,36(4):691-695.

ZHANG Yinliang, LIU Junfeng, PANG Yihui, et al. Effect analysis of prevention rib spalling system in hydraulic support [J]. Journal of China Coal Society ,2011,36(4):691-695.

[23] 庞义辉. 机采高度对顶煤冒放性与煤壁片帮的影响[J].煤炭科学技术,2017,45(6):105-111.

PANG Yihui.Influence of coal cutting height on top-coal caving and drawing characteristics and rib spalling[J]. Coal Science and Technology,2017,45(6):105-111.

[24] 庞义辉,王国法.基于煤壁"拉裂-滑移"力学模型的支架护帮结构分析[J].煤炭学报,2017,42(8):1941-1950.

PANG Yihui,WANG Guofa.Hydraulic support protecting board analysis based on rib spalling "tensile cracking-sliding" mechanical model[J]. Journal of China Coal Society,2017,42(8):1941-1950.

[25] 任怀伟,孟祥军,李 政,等.8 m大采高综采工作面智能控制系统关键技术研究[J].煤炭科学技术, 2017,45(11):37-44.

REN Huaiwei, MENG Xiangjun, LI Zheng, et al. Study on key technology of intelligent control system applied in 8m large mining height fully-mechanized face[J]. Coal Science and Technology, 2017,45(11):37-44.

[26] 王国法,张金虎. 煤矿高效开采技术与装备的最新发展[J].煤矿开采,2018,23(1):1-4,12.

WANG Guofa,ZHANG Jinhu. Recent development of coal mine highly effective mining technology and equipment [J]. Coal Mining Technology, 2018,23 (1) : 1-4,12.

[27] 张金虎,王国法,杨正凯,等.高韧性较薄直接顶特厚煤层四柱综放支架适应性和优化研究[J].采矿与安全工程学报,2018,35(6):1164-1169,1176.

ZHANG Jinhu, WANG Guofa, YANG Zhengkai, et al. Adaptability analysis and optimization study of four-leg shield caving support in ultra thick seam with high toughness and thinner immediate roof[J]. Journal of Mining & Safety Engineering, 2018,35(6):1164-1169,1176.

[28] 许永祥,王国法,李明忠,等.特厚坚硬煤层超大采高综放开采支架-围岩结构耦合关系[J].煤炭学报,2019,44(6):1666-1678.

XU Yongxiang,WANG Guofa,LI Mingzhong,et al.Structure coupling between hydraulic roof support and surroundingrock in extra-thick and hard coal seam with super large cutting height and longwall top coal caving operation[J].Journalof China Coal Society, 2019,44(6):1666-1678.

[29] 许永祥,王国法,李明忠,等. 基于黏结颗粒模型的特厚坚硬煤层综放开采数值模拟研究[J]. 煤炭学报,2019,44(11):3317-3328.

XU Yongxiang,WANG Guofa,LI Mingzhong,et al. Numerical simulation of longwall top-coal caving with extra-thickand hard coal seam based on bonded particle model[J].Journal of China Coal Society,2019,44(11):3317-3328.

[30] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新的实践[J].煤炭学报, 2018,43(4):903-913.

WANG Guofa, PANG Yihui, REN Huaiwei, et al. Coal safe and efficient mining theory, technology and equipment innovation practice [J].Journal of China Coal Society, 2018,43(4):903-913.