0 引 言

煤矿智能化开采已成为我国煤炭工业发展的重要趋势[1]。综采工作面作为采煤工艺中应用设备最多、应用技术最复杂且最能体现高产高效的作业环节之一,如何建立智能化采煤工作面,实现工作面采场信息的全面感知与动态预测和工作面设备群的实时监测与协同控制,以达到减员增效目的,是实现智能化、无人化开采的关键技术支撑,也是现阶段亟需攻克的重要难题[2-6]。

综采工作面“三机”配套设备包括采煤机、刮板输送机和液压支架,主要通过协同运行完成工作面采煤、运煤和支护作业。经过几十年的不断进步与发展,我国综采工作面“三机”设备实现了从机械化开采到自动化开采的进步,并开始以此为基础开展“三机”设备远程控制、设备状态的远程可视化监测等技术的研究。其中,“三机”设备运行位置和姿态(以下简称“位姿”)信息的实时性、准确性和稳定性感知与监测作为实现设备远程控制的重要前提,已成为近年来智能化开采领域的研究热点[7]。

针对“三机”设备位姿传统测量方法存在的一系列问题,为适应智能开采的需要,相关学者通过不断研究与探索,将惯导系统、传感技术、激光矩阵、视觉测量等先进测量方法引入到综采工作面设备状态监测上,在技术上实现了“三机”设备由传统的二维测量到三维空间测量的进步,为解决采煤机记忆截割,刮板输送机直线度测量与调直,液压支架空间位姿实时监测等现有难题提供了多种实现途径。但相关技术在井下实际运用过程中仍面临一些问题,测量精度低、测量参数不全面、井下环境适应性差等现有难题有待进一步解决。因此,进一步深入综采工作面“三机”设备位姿测量研究,不断创新“三机”位姿测量方法,提高“三机”位姿测量精度,实现在复杂、恶劣的井下环境中采煤机、刮板输送机和液压支架位姿状态的实时、精确、稳定测量,是实现煤矿智能化、无人化工作面的前提,也是当前乃至今后的重要研究方向之一。

1 综采工作面三机设备位姿测量技术现状

1.1 采煤机位姿测量技术

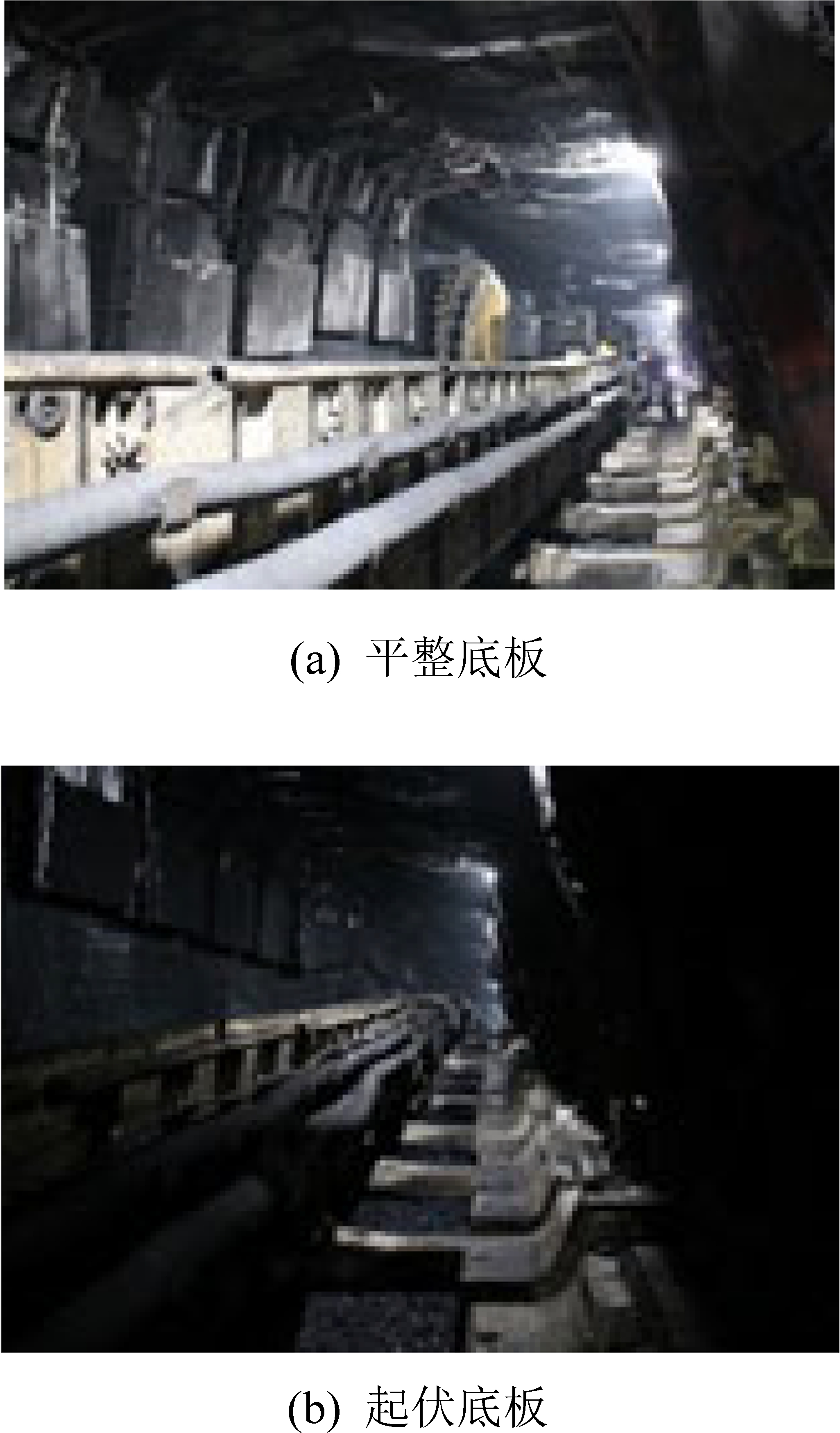

采煤机是综采工作面“三机”配套装备中的核心设备,承担着工作面破煤的重要任务。采煤机在割煤过程中,受到工作面底板起伏和煤层高度连续变化的影响,如图1所示,会导致其在运行过程中的位姿状态不断变化[8],因此实现采煤机位姿状态的实时精确测量有助于其适应工作面地形变化并保证采煤效率。此外,现有的采煤机记忆截割技术、远程控制技术和“三机”设备的协调联动运行都需要时刻掌握采煤机位置及机身姿态信息。

图1 工作面平整底板与起伏底板对比

Fig.1 Comparison of flat and undulating floor on working face

1.1.1 传统测量方法

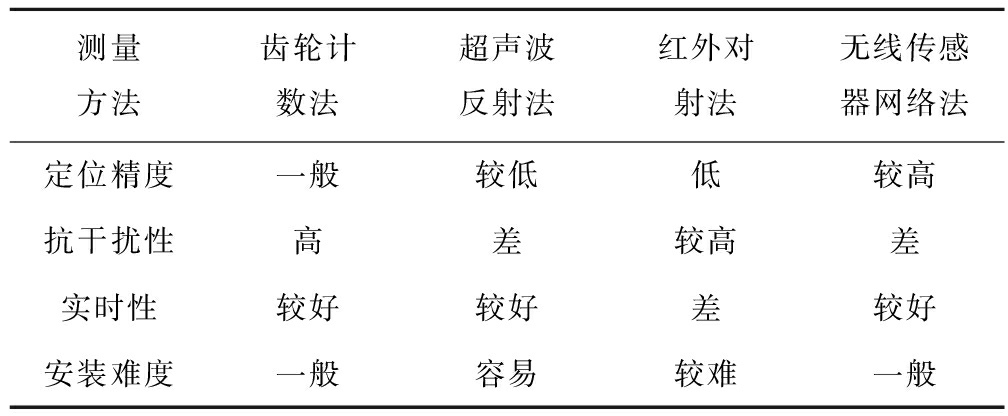

在2010年之前,我国采煤机位姿监测多采用齿轮计数法、超声波反射法、红外对射法和无线传感器网络等传统测量方法[9-10],但受井下复杂恶劣的环境及技术水平的限制,此类方法在综采工作面的应用中存在诸多问题。

齿轮计数法通过记录采煤机行走部齿轮所转过的圈数计算采煤机行走距离,从而确定采煤机位置,但存在测量精度较低,且累积误差较大等问题。超声波反射法通过在工作面端头安装超声波发射器,利用反射的回波进行采煤机位置跟踪,但随着工作面的不断推进,采煤机与端头超声波发射器距离的增加,超声波信号采集难度会大幅增加,且信号失信现象严重;此外,由于超声反射法系统的扩展性较差,导致其在井下的应用受限。红外对射法则是在每台液压支架上和采煤机上分别安装红外发射装置和红外接收装置,利用2个设备间的红外对射信号进行采煤机定位,但存在定位盲区,无法实现采煤机的实时定位。无线传感器网络通过利用无线节点信号传输的时间进行采煤机定位,容易受到复杂环境的干扰,且系统的稳定性较差。

由表1可以看出,单一的传统测量方法无法在实时性、精确性和抗干扰性方面同时满足采煤机位姿测量要求,而多种方法组合测量的方法一方面会大幅增加安装工作的难度,另一方面各方法之间融合性差,相互干扰性强。此外,受技术手段限制,传统测量方法只能对采煤机的二维空间位置进行定位,无法获取采煤机在三维空间中的姿态信息,从而导致采煤机部分位姿信息缺失,难以实现采煤机位姿状态的全面有效监测。

表1 采煤机位姿传统测量方法比较

Table 1 Comparison of traditional measurement methods of shearer position

测量方法齿轮计数法超声波反射法红外对射法无线传感器网络法定位精度一般较低低较高抗干扰性高差较高差实时性较好较好差较好安装难度一般容易较难一般

1.1.2 惯性导航系统

针对传统测量方法存在的缺陷,为实现采煤机位置和姿态信息的全面监测,有学者提出了基于惯性导航系统的采煤机位姿测量方法[11-17]。

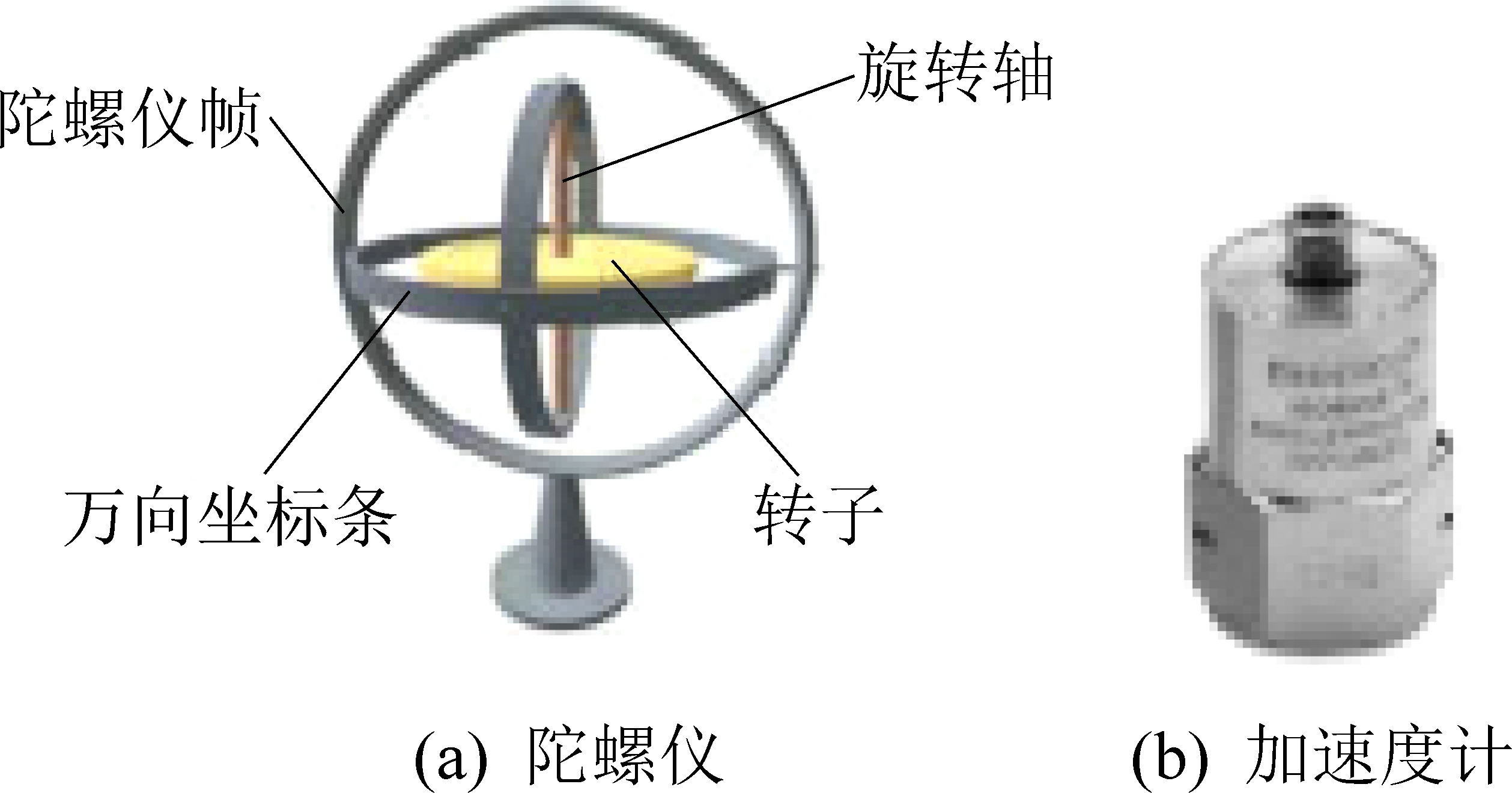

最初研究人员通过在采煤机机身上安装捷联惯导系统(Strapdown Inertial Navigation System,SINS)对其进行位姿检测[11-12],如图2所示。惯性导航系统利用陀螺仪和加速度计(图3)等惯性元件测得的三轴加速度和三轴角速度信息,并结合采煤机初始位姿信息,经过高速积分运算实时获取采煤机的位置和姿态数据。由于SINS本身不依赖任何外部信息,也不向外部辐射能量,具有抗干扰能力强、测量信息全面和数据更新率高等优点,因此较为适合井下封闭环境中采煤机位姿状态的动态测量。

图2 采煤机捷联惯导系统

Fig.2 Inertial navigation system of shearer

图3 陀螺仪与加速度计

Fig.3 Gyroscope and accelerometer

SINS系统的应用基本上实现了采煤机位置和姿态信息的全面测量,对自动化综采工作面的建立起到了重要推动作用。但SINS在实际应用中也遇到一些问题,如SINS定位精度受采煤机机械振动和强电子场影响较大,从而导致采煤机位姿测量精度降低;此外,随着采煤机的运行,惯性元件产生的累积误差会逐渐增大,导致出现采煤机位置偏移和姿态漂移现象。有研究表明[13]:基于6自由度惯性测量单元ADIS16350的捷联惯导系统在仿真试验中,当采煤机沿工作面运行20 m时,其位置跟踪误差达到0.58 m,姿态跟踪误差达到0.7°,而我国目前许多工作面达到了300 m甚至更长,因此便需要每隔一段时间对采煤机的位姿数据进行人工纠正,这一方面大幅增大了劳动成本,另一方面大幅降低了工作面回采效率。对此,虽然近年来有学者提出了采用误差补偿[14]或融合多技术的组合测量等[14-15]方法,并在一定程度上减小了测量误差,但仍无法从根本上解决SINS的累计误差问题。

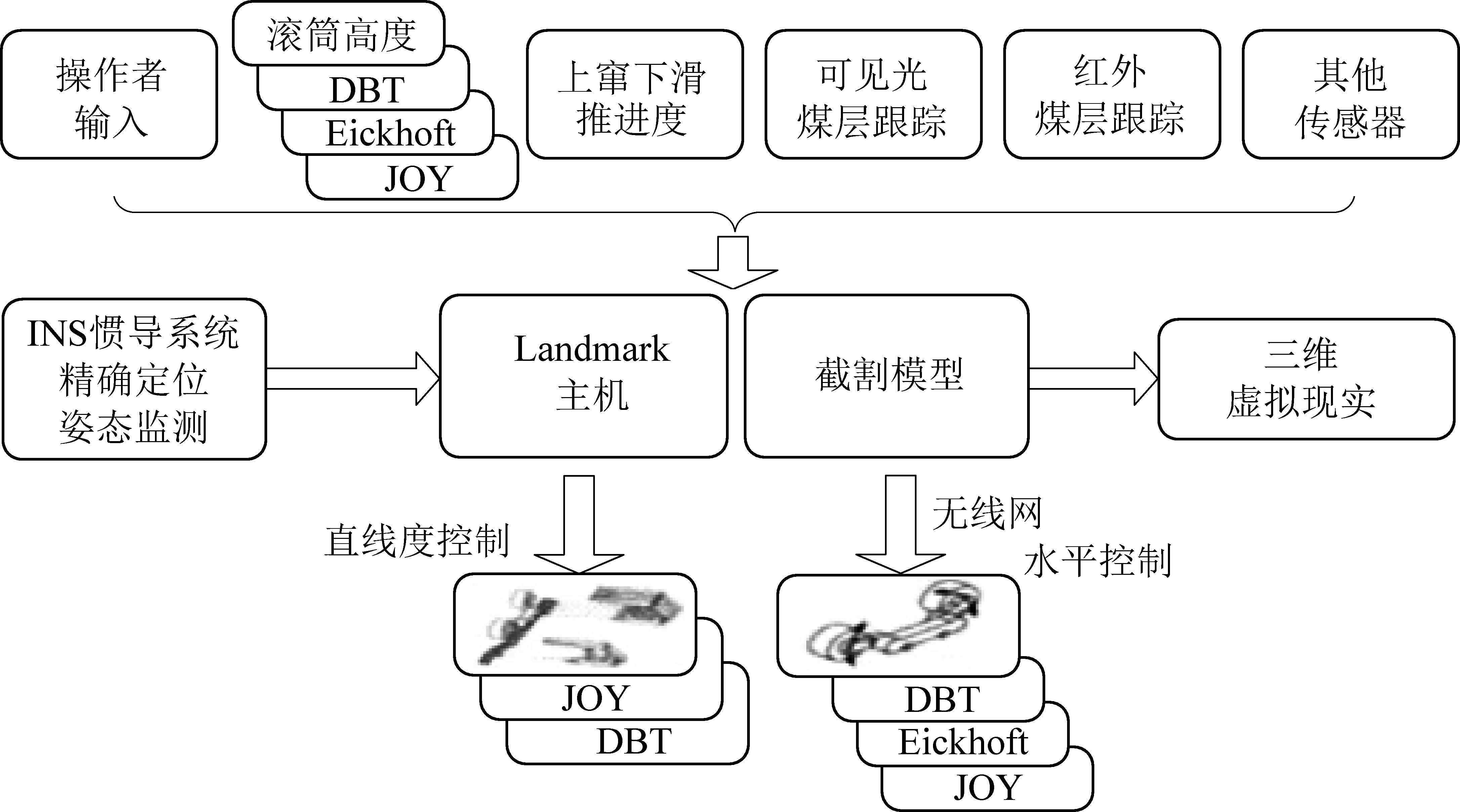

近年来,以惯导技术为核心的LASC(Longwall Automation Steering Committee)系统在综采工作面自动化开采中得到了广泛应用[16]。LASC系统核心技术包括采煤机三维空间定位与滚筒自动调高技术、工作面自动找直技术、3D可视化远程监控技术等,并通过与工作面自动化控制系统相配合共同完成综采工作面的自动化割煤任务,如图4所示。在采煤机位姿监测方面,LASC技术利用系统高精度光纤陀螺仪和加速度计,并结合采煤机自身配备的位置编码器实时测量采煤机在三轴方向上的位移和旋转角度,同时对采煤机运行轨迹进行记录,为下一刀割煤路线提供数据参考。

图4 LASC系统组成结构

Fig.4 Composition structure of LASC system

目前,澳大利亚方面LASC技术研究较为成熟,已经在近70%的工作面得到了应用。我国于2015年开始引入LASC技术,在兖矿集团转龙湾煤矿的23303工作面首次进行了LASC系统的试验与调试,并于2016年正式投产。神华宁夏煤业集团于2017年引入了LASC技术,并通过与工作面自动化控制系统配合,在红柳煤矿I 010305综采工作面成功应用[17]。根据现场应用情况,LASC技术能够实现采煤机三维空间±10 cm的定位误差,满足了当前采煤机的定位要求。此外,结合综采工作面煤层赋存状态信息,还可实现采煤机远程控制和截割滚筒自动调高,使采煤机智能化割煤成为可能。

LASC技术虽然优势突出,但是并没有在我国多数煤矿得到普遍应用,究其原因,一是LASC系统价格昂贵,引入该技术还需专门培训相关操控人员,且新技术从引入到实际应用所需周期较长,在一定程度上还会影响采煤效率;二是LASC相关姿态解算和轨迹线生成等核心技术一直被国外垄断,目前还无法实现国产化,这使得我国煤矿在应用该技术时会有明显的掣肘现象。因此,实现国外先进技术的国产化,或自主研发精度高、稳定性好的采煤机位姿测量新技术,是我国实现智能化采煤的重要途径。

1.2 刮板输送机直线度测量技术

由于采煤机在刮板输送机上往复运行进行采煤作业,因此刮板输送机的布设状态将直接影响煤矿井下工作面的直线度。根据我国《煤矿安全规程》规定,在综合机械化采煤时,煤壁、刮板输送机和液压支架必须保持直线,如图5所示,所以对刮板输送机位姿状态进行实时有效监测可有效避免刮板输送机“上窜下滑”等现象的发生,从而保障安全产煤。

图5 工作面“三直一平”

Fig.5 “Three straight and one flat”of working face

1.2.1 激光对位技术

目前,为实现刮板输送机直线度测量,我国多数矿区仍采用传统的拉线方法和激光对位技术,如图6和图7所示。前者通过人工拉线进行刮板输送机直线度找直,测量误差较大,且劳动成本较高;后者通过在液压支架上安装激光对位系统,利用激光对位传感器进行液压支架直线度检测,从而实现刮板输送机直线度校直,但在支架位姿发生变化时存在定位盲区,难以实现对位,且测量实时性较差。

图6 人工拉线法

Fig.6 Manual drawing method

图7 激光对位法

Fig.7 Laser alignment method

近年来,随着我国智能化开采水平的不断提高,传统靠拉线和激光对位进行刮板输送机直线度找直的人工检测方法已无法满足生产需要,如何实现刮板输送机直线度的自动检测与校直成为实现少人或无人综采工作面的关键[18]。对此,国内外众多研究机构及学者提出了一系列刮板输送机直线度测量方法。

1.2.2 基于采煤机惯性导航系统的刮板输送机姿态测量

惯性导航技术在煤矿行业的应用,尤其是LASC系统的研发,不仅为采煤机姿态测量提供了新方法,也为刮板输送机姿态测量提供了新的实现手段,以采煤机为基准的刮板输送机姿态测量技术便由此应运而生[19-20]。惯性导航技术原理是利用安装在采煤机上的惯性元件,测量采煤机在割煤作业时的运行轨迹和姿态,根据采煤机与刮板输送机的空间几何关系,通过反演得到每节溜槽的布设姿态和刮板输送机中心线轨迹。惯性导航技术可实现刮板输送机姿态和直线度的同时测量,是当前最为有效的刮板输送机机位姿测量方法。

有相关试验结果表明[21]:利用惯性导航技术测得的刮板输送机轨道模型的测量误差为±18 mm,能够满足综采工作面刮板输送机弯曲检测精度要求,为实现综采工作面直线度自动化测量与校直,保证工作面安全高效生产提供了重要手段。

1.2.3 基于液压支架位置传感器的刮板输送机直线度测量

因刮板输送机是由若干节溜槽连接而成,每节溜槽的连接孔与液压支架推移杆连接头固定连接,并通过液压支架底座内推移千斤顶的伸缩动作,实现刮板输送机的推进作业,因此可通过液压支架推移千斤顶的行程实现刮板输送机的直线度测量[22]。通过在液压支架推移千斤顶上安装高精度行程传感器,利用行程传感器测得每台支架的位置及相邻支架的相对位置,并获取支架与相应的刮板输送机中部槽之间的相对位置,以其中一台支架为基准,即可实现对刮板输送机的直线度测量。基于液压支架直线度测量方法替代了传统人工检测手段,降低了劳动成本,在一定程度上提高了综采工作面设备自动化水平,但由于支架与刮板输送机的机械连接存在销耳间隙[23],导致其测量精度无法保证。

为解决上述问题,有学者通过在液压支架上加设测距传感器用于测量液压支架与煤壁的距离,然后结合推移千斤顶行程传感器测得的数据,通过计算得出每节溜槽的位置,从而消除机械连接产生的间隙误差,提高刮板输送机直线度测量精度。

但总体来说,以液压支架为基准的刮板输送机直线度测量方法在实际应用中存在很大的局限性。此类方法在条件好的工作面适用性较好,但是在底板较软或起伏较大等地质环境恶劣的工作面,液压支架推移千斤顶会存在执行误差,加之行程传感器的测量误差,造成液压支架本身位置测量精度会大幅降低,从而导致刮板输送机的直线度测量结果误差较大。

1.2.4 基于视觉测量的刮板输送机直线度测量

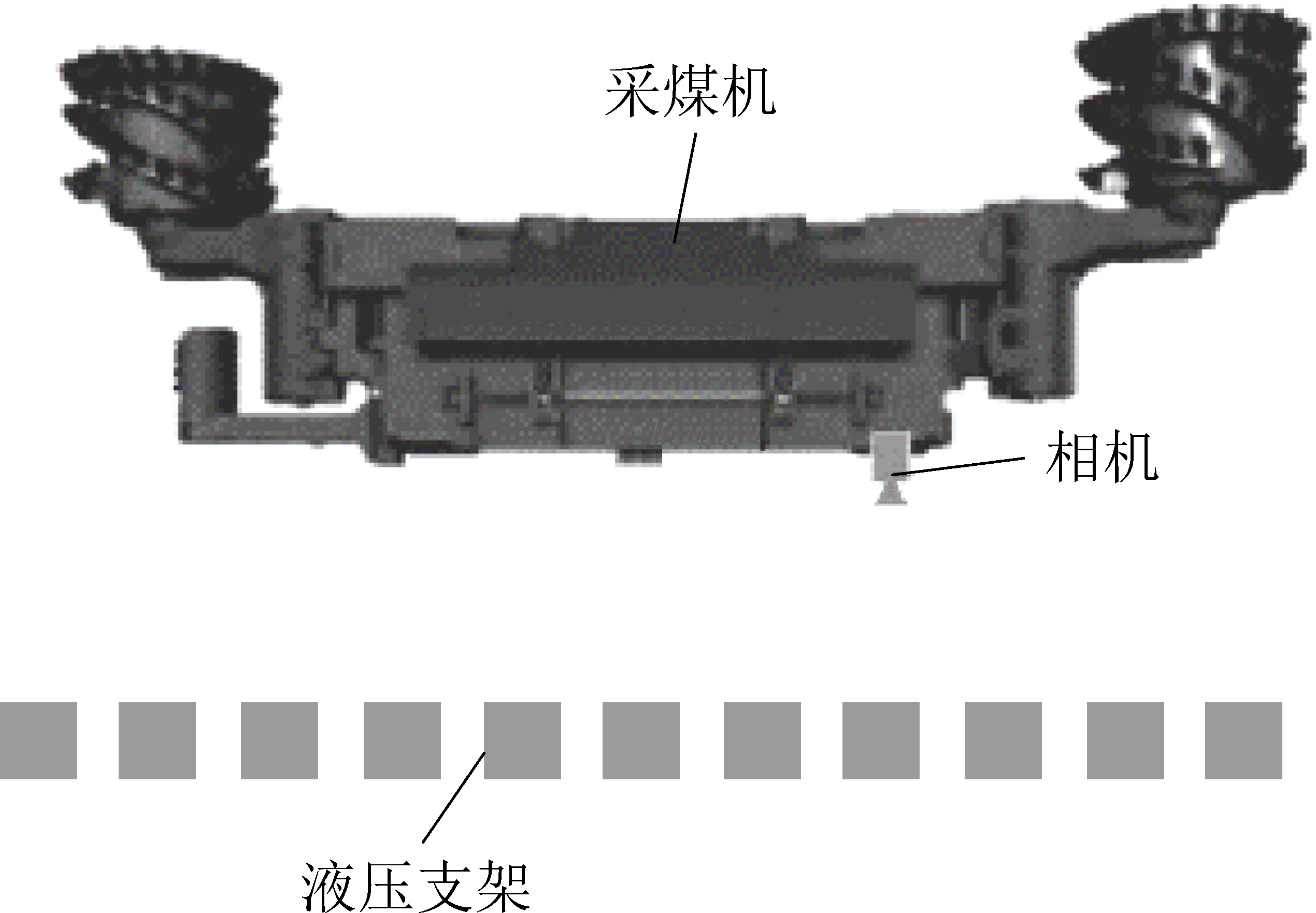

近年来,借鉴视觉测量系统在工业领域的应用实例,将视觉测量技术引入综采工作面进行“三机”设备位姿状态测量,相关研究已初见成效。文献[24]通过在工作面安装摄像仪获取刮板输送机布设姿态图像,利用梯形窗口、图像识别和特征搜索等视觉算法,实时测量刮板输送机形态,并拟合刮板输送机直线度曲线,如图8所示。

图8 刮板输送机直线度视觉检测结果

Fig.8 Visual inspection result of straightness of scraper conveyor

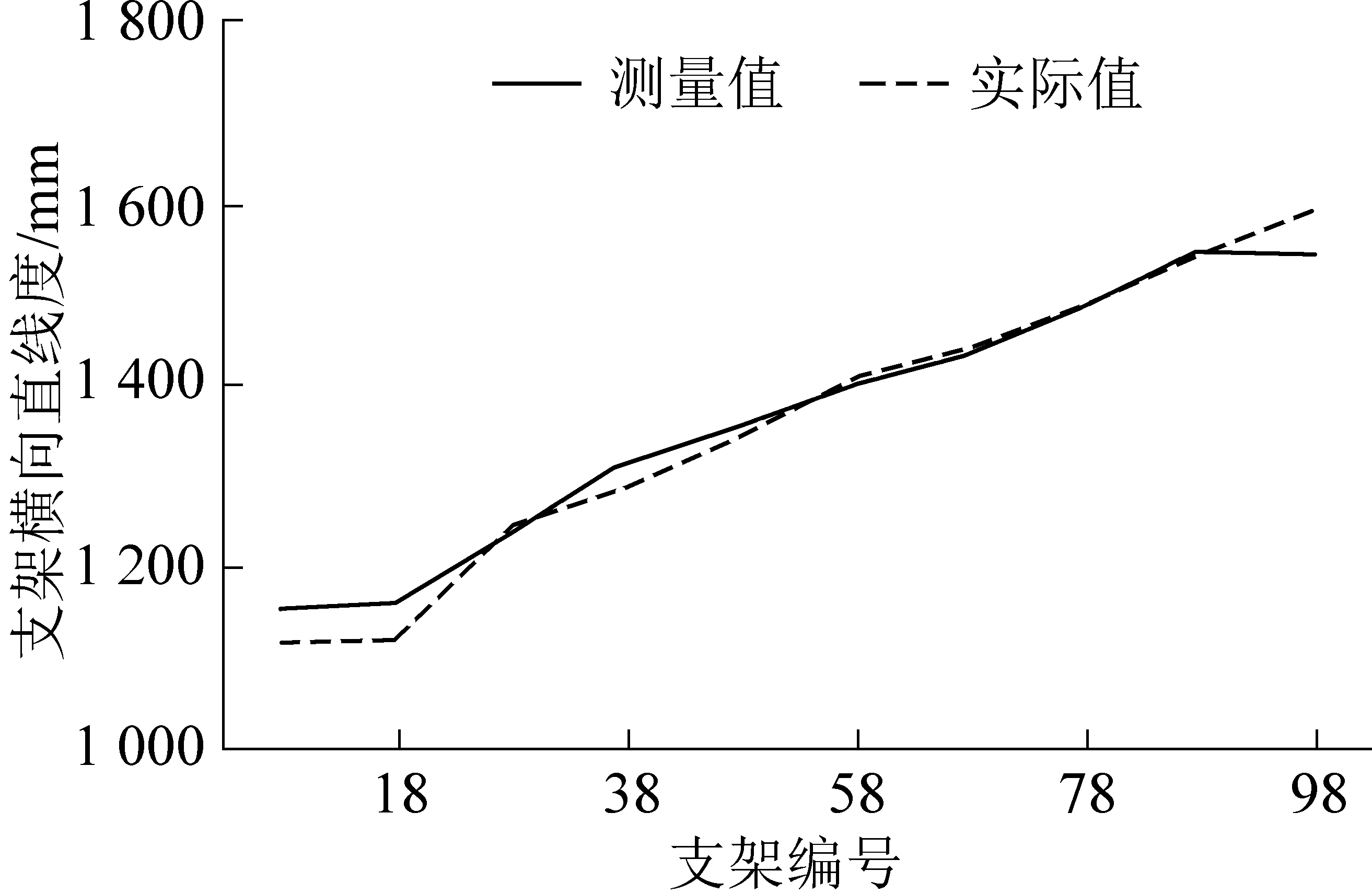

通过现场试验,得到视觉测量数据与实际值数据对比曲线,如图9所示。试验结果表明,视觉检测刮板输送机直线度精度可达±50 mm,能够满足综采工作面安全高效生产要求。

图9 视觉测量值与实际值数据对比曲线

Fig.9 Visual measurement and actual data comparison curves

视觉测量技术在实现刮板输送机直线度测量的同时,也解决了长壁工作面地形测量非直视难题,实现了工作面场景的远程监控。但目前视觉测量技术在井下实际应用中存在以下问题:一是摄像机镜头的防尘问题;二是现有研究仅实现了刮板输送机在水平方向上的直线度测量,能否通过视觉测量技术进行垂直方向上起伏的角度测量,仍待进一步研究。

1.3 液压支架位姿测量技术

液压支架作为井下工作面综合机械化开采的重要设备之一,其位姿状态的好坏直接影响采场顶板的支护效果,也直接影响工作面综采装备的自动化协同推进。尤其是近年来随着我国煤层开采深度和层开采高度的增加,使得采场液压支架面临的工况环境更为复杂。传统靠人工观察获取液压支架位姿状态,凭经验调节液压支架运行姿态的方法(如图10所示)已无法满足自动化控制需要,实现液压支架位姿状态的自主、实时、精确测量就显得极为重要[25,26]。

图10 人工观察获取液压支架姿态

Fig.10 Obtain attitude of hydraulic support by manual observation

1.3.1 基于多传感器的液压支架位姿测量

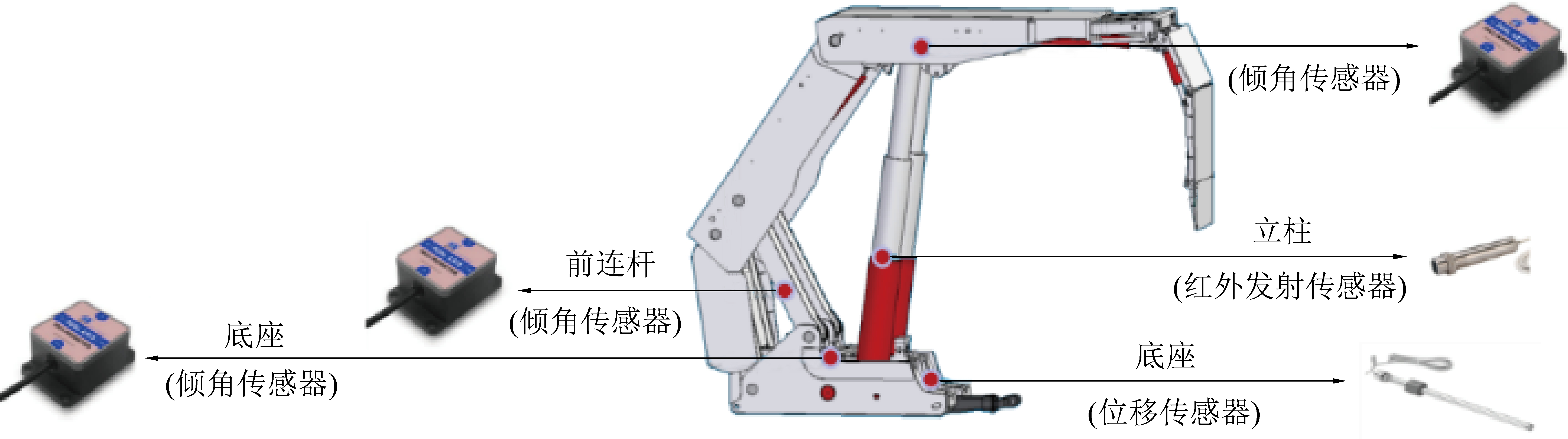

液压支架在顶板支护过程中尤其是移架动作时,其位姿状态会不断发生变化。在工作面现场,需实时测量的支架位姿参数有底座位姿与姿态、立柱支撑高度、顶梁倾角、护帮板收回角度等。为实现液压支架位姿状态的准确获取,目前我国普遍采用接触式测量方法[27-29]。通过在液压支架各构件上安装多种传感器对液压支架的关键位姿参数进行测量,如图11所示,利用位移传感器对立柱油缸、推移油缸、平衡千斤顶的位移进行监测,利用倾角传感器对支架底座、连杆和顶梁倾角进行监测,并结合支架结构件长度解算出支护高度。

图11 液压支架传感器布置

Fig.11 Sensor arrangement of hydraulic support

基于多传感器的液压支架位姿测量方法在一定程度上实现了液压支架姿态监测,但其局限性也较为明显:一是传感器数量多,故障率高,安装维护成本较大;二是测量参数不全面,如支架护帮板收回角度目前还无有效测量方法;三是测量精度无法保证,利用倾角传感器和液压支架结构件尺寸求解得到的支护高度,其解算误差较大,有时现场仍需人工进行观察判断,还无法完全将人工解放出来。

1.3.2 液压支架位姿视觉测量技术

针对接触式测量存在的诸多缺陷,随着近年来人工智能、机器视觉的迅速发展,有学者提出将视觉测量方法应用到液压支架位姿状态测量上。文献[30]利用相机采集液压支架护帮板图像,通过对其进行二值化处理并提取护帮板骨架,从而测出护帮板收回角度,虽然测量精度有待进一步提高,但是为护帮板状态实时监测提供了可能。

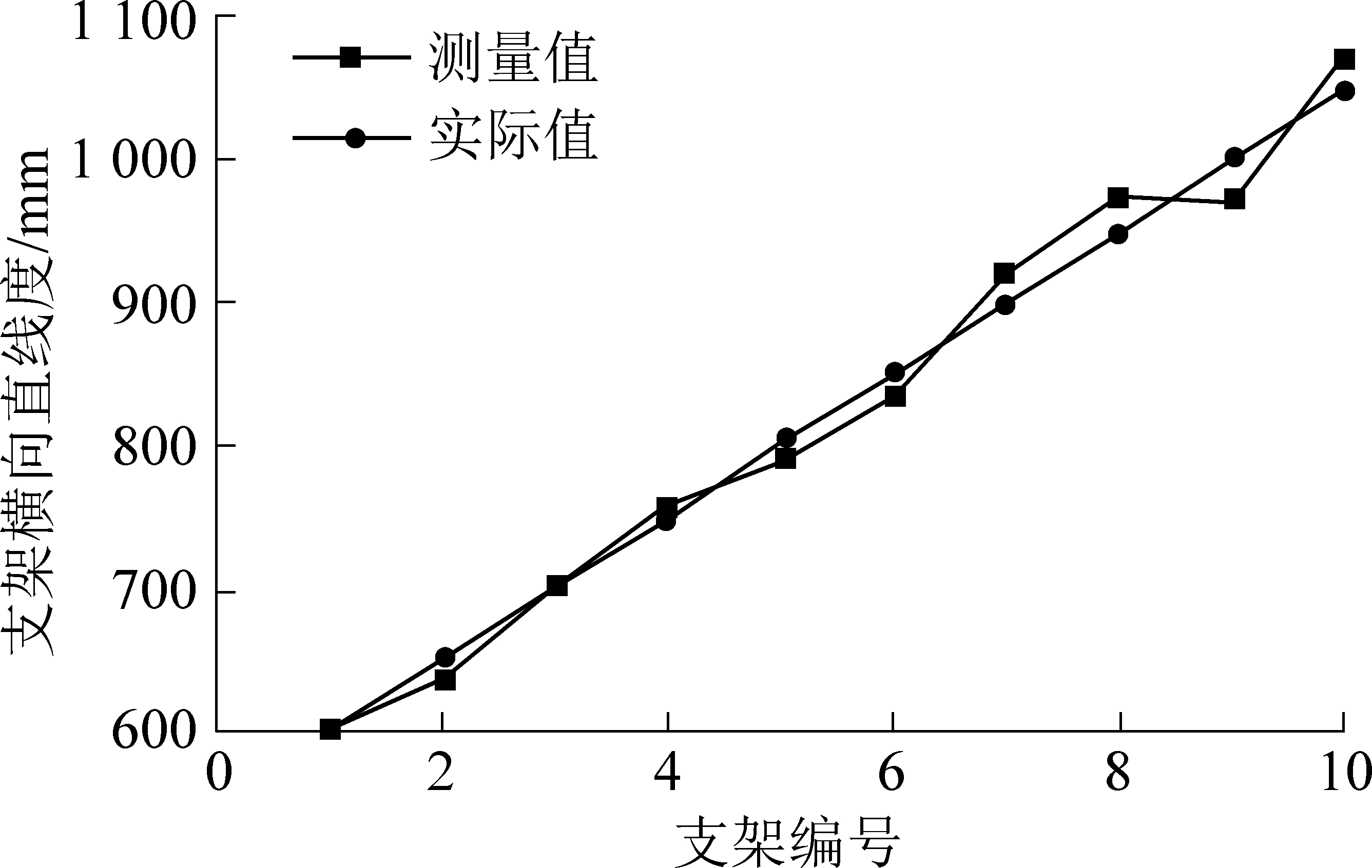

除此之外,近期有研究通过在采煤机和液压支架上分别安装防爆相机与红外LED标识板,利用4个工作特征点的视觉算法,对图像进行处理与解算,实现了液压支架底座位姿状态测量[31],如图12所示。

图12 液压支架位姿视觉测量模型

Fig.12 Vision measurement model of hydraulic support

测量结果表明:液压支架位姿视觉测量技术测量的液压支架底座位姿检测精度在0.7°以内,直线度精度在20 mm以内,满足综采工作面液压支架检测精度要求,如图13所示。

图13 视觉测量结果与实际值对比曲线

Fig.13 Comparison of visual measurement results and actual values

与刮板输送机直线度视觉测量技术相同,液压支架位姿视觉测量技术在井下的应用目前也面临强弱光线干扰、摄像机防尘防振动等问题,这也是当前需要攻克的难题。但是可以看出,视觉测量方法在井下设备位姿测量的应用已初见成效,正逐渐成为一个重要的研究方向。

2 三机设备位姿测量现有技术难题与对策

如上所述,综采工作面“三机”设备位姿测量技术研发与实践在近年来取得了重要进展,在条件好的工作面基本可以实现“三机”设备位姿状态的自主测量。但是,由于我国煤矿开采条件的多样性和复杂性,现有测量技术在实际应用中仍面临许多难题,这给智能化、无人化工作面的建立带来了严峻挑战,众多技术难题有待进一步突破。

1)采煤机惯导系统累积误差补偿技术。采煤机惯导系统的累积误差问题一直是制约采煤机位姿测量精度的难题,应进一步开展多技术融合测量研究,利用外部测量系统对惯导系统产生的累积误差进行补偿与纠正,通过各技术测量数据间的相互校正,实现采煤机位姿信息的精确获取。

2)刮板输送机全姿态测量技术。现有技术已能基本实现刮板输送机在水平方向上的直线度测量,但在底板起伏较大的工作面,刮板输送机在垂直方向上的角度测量就显得尤为重要,会直接关系到采煤机仰采或俯采状态,目前还没有能对其进行有效测量的方法。应进一步深入刮板输送机全姿态测量研究,做到全面掌握刮板输送机布设状态,为综采工作面的安全高效生产奠定基础。

3)液压支架位姿动态全面精确测量技术。液压支架位姿接触式测量技术存在传感器安装数量多、故障率高、维护困难等问题,且传感器只能实现某单一参数测量,测量参数不全面,测量结果解算误差也较大。视觉测量方法的防煤尘、防振动和环境干扰问题有待进一步解决。后续研究可将2种技术相融合,充分发挥各技术优点,共同完成液压支架姿态的动态全面精确测量。

4)先进测量技术的引进与适应性解决。积极引入其他领域的先进测量技术的同时,应考虑其在煤炭特殊性开采环境的中的适应性,面对先进技术在实际应用中遇到的具体问题,做出针对性解决方案,在此基础上研发技术先进、适应性强的综采工作面设备位姿测量系统。

3 “三机”设备位姿测量技术展望

1)工作面设备位姿状态远程呈现技术。将综采工作面设备群的位姿状态以实时画面的形式在远程操作台上进行呈现,操作人员可远程实时观察工作面“三机”设备的运行状态,发现设备姿态出现非正常现象时可通过远程操作平台进行相应操作调整,保证综采工作面设备安全稳定运行。

2)工作面多设备、多位姿参数实时测量技术。突破现有测量技术瓶颈,积极利用先进测量技术,实现综采工作面多设备、多位姿参数的动态测量与监测,减少传感器等元件的安装数量,提高工作面设备位姿自动化、智能化测量水平。

3)工作面“三机”设备位姿信息的有效关联及姿态优化。通过获取大量数据,分析“三机”设备间位姿状态信息间的内在联系,找到各设备间的最佳运行状态,对运行设备进行姿态优化调整,延长设备使用寿命,促进综采工作面安全高效生产。

4 结 论

1)综采工作面“三机”位姿状态的自动化精确测量是建立智能化工作面、实现少人或无人开采的前提。“三机”设备位姿测量技术研发与实践在近年来取得了重要进展,目前已经初步实现了采煤机、刮板输送机和液压支架位姿的非人工测量。诸多先进测量技术在综采工作面设备位姿监测上的应用取得了良好效果,应用前景较好,为实现工作面设备位姿状态的智能监测起到了重要推动作用。

2)在实际生产中,目前仍普遍采用传统测量技术,但存在精度低,成本高,稳定性差等问题。更为先进的测量技术在井下应用虽见成效,但仍有许多现场实际问题需要克服,离真正实现在井下的广泛应用还有一段距离。加快实现国外先进技术的国产化,或自主研发精度高、稳定性好的三机设备位姿测量新技术,是促进工作面设备位姿测量技术更新换代、实现智能化采煤的重要途径。

3)加快突破现有测量技术瓶颈,创新综采工作面“三机”设备位姿测量技术,促进先进技术的跨领域应用,实现综采工作面多设备、多位姿参数的实时动态测量与监测,为智能化工作面的建立提供技术支撑。

[1] 王国法,王 虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China CoalSociety,2018,43(2):295-305.

[2] 王国法,刘 峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction (primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[3] 王国法,庞义辉,任怀伟,等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报,2018,43(4):903-913.

WANG Guofa,PANG Yihui,REN Huaiwei,et al.Coal safe and efficient mining theory,technology and equipment innovation practice[J].Journal of China Coal Society,2018,43(4):903-913.

[4] 李首滨.煤炭智能化无人开采的现状与展望[J].中国煤炭,2019,45(4):5-12.

LI Shoubin.Present situation and prospect on intelligent unmanned mining at work face[J].China Coal,2019,45(4):5-12.

[5] 于健浩,祝凌甫,徐 刚.煤矿智能综采工作面安全高效开采适应性评价[J].煤炭科学技术,2019,47(3):60-65.

YU Jianhao,ZHU Lingfu,XU Gang.Safety and high efficiency adaptability evaluation of coal mine intelligent fully-mechanized mining face[J].Coal Science and Technology,2019,47(3):60-65.

[6] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[7] 任怀伟,王国法,赵国瑞,等.智慧煤矿信息逻辑模型及开采系统决策控制方法[J].煤炭学报,2019,44(9):2923-2935.

REN Huaiwei,WANG Guofa,ZHAO Guorui,et al.Smart coal mine logic model and decision control method of min-ing system[J].Journal of China Coal Society,2019,44(9):2923-2935.

[8] 张 露.基于捷联惯导的采煤机位姿解算算法研究[D].西安:西安科技大学,2014.

ZHANG Lu.The Research based on strapdown inertial navigation of shearer position and posture calculate algorithm[D].Xi′an:Xi′an University of Science and Technology,2014.

[9] 张金尧,李 威,杨 海,等.采煤机捷联惯导定位方法研究[J].工矿自动化,2016,42(3):52-55.

ZHANG Jinyao,LI Wei,YANG Hai,et al.Study of shearer positioning method using strapdown inertial navigation system[J].Industry and Mine Automation,2016,42(3):52-55.

[10] 周开平.薄煤层综采工作面采煤机组合定位方法研究[J].工矿自动化,2019,45(6):52-57.

ZHOU Kaiping.Research on combined positioning method of shearer on fully mechanized mining face of thin coal seam[J].Industry and Mine Automation,2019,45(6):52-57.

[11] FANG Xinqiu,ZHAO Junjie,HU Yuan.Tests and error analysis of a self-positioning shearer operating at a manless working face[J].Mining Science and Technology,2010,20(1):53-58.

[12] 王世佳,王世博,张博渊,等.采煤机惯性导航定位动态零速修正技术[J].煤炭学报,2018,43(2):578-583.

WANG Shijia,WANG Shibo,ZHANG Boyuan,et al.Dynamic zero-velocity update technology to shearer inertial navigation positioning[J].Journal of China Coal Society,2018,43(2):578-583.

[13] 杨 海,李 威,罗成名,等.基于捷联惯导的采煤机定位定姿技术实验研究[J].煤炭学报,2014,39(12):2550-2556.

YANG Hai,LI Wei,LUO Chengming,et al.Experimental study on position and attitude technique for shearer using SINS measurement[J].Journal of China Coal Society,2014,39(12):2550-2556.

[14] 杨 海.SINS_WSN组合定位下采煤机精确位姿感知理论及技术研究[D].徐州:中国矿业大学,2016.

YANG Hai.Research on accurate position and pose perception theory and technology for shearer with SINS/WSN integrated localization[D].Xuzhou:China University of Mining and Technology,2016.

[15] 应葆华.SINS_WSN下采煤机位姿监测系统及实验研究[D].徐州:中国矿业大学,2015.

YING Baohua.Experimental study on position and pose monitoring system for shearer using SINS integrated with WSN[D].Xuzhou:China University of Mining and Technology,2015.

[16] 李 森.基于惯性导航的工作面直线度测控与定位技术[J].煤炭科学技术,2019,47(8):169-174.

LI Sen.Measurement & control and localisation for fully-mechanized working face alignment based on inertial navigation[J].Coal Science and Technology,2019,47(8):169-174.

[17] 宋兆贵.LASC技术在煤矿综采工作面自动化开采中的应用[J].神华科技,2018,16(10):28-31.

SONG Zhaogui.Application of LASC technology in automatic mining of fully mechanized coal mining face[J].Shenhua Technology,2018,16(10):28-31.

[18] 王 超.综采工作面刮板输送机直线度控制技术研究[D].徐州:中国矿业大学,2018.

WANG Chao.Study on the control technology of scraper conveyor straightness in fully mechanized mining face[D].Xuzhou:China University of Mining and Technology,2018.

[19] 乔春光,王学文,谢嘉成,等.刮板输送机水平面形态检测方法[J].工矿自动化,2018,44(8):52-57.

QIAO Chunguang,WANG Xuewen,XIE Jiacheng,et al.Horizontal shape detection method for scraper conveyor[J].Industry and Mine Automation,2018,44(8):52-57.

[20] 李 祥,王学文,谢嘉成,等.复杂工况下采运装备虚拟运行关键技术研究[J].图学学报,2019,40(2):403-409.

LI Xiang,WANG Xuewen,XIE Jiacheng,et al.Research on key technologies of virtual operation of mining equipment under complex conditions[J].Journal of Graphics,2019,40(2):403-409.

[21] 张智喆,王世博,张博渊,等.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521.

ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan,et al.Shape detection of scraper conveyor based on shearer trajectory[J].Journal of China Coal Society,2015,40(11):2514-2521.

[22] 李俊士.一种基于多种传感器的工作面找直方法[J].煤矿机电,2014(6):18-19,22.

LI Junshi.A straightness control technology based on multi-sensor of fully mechanized coal face[J].Colliery Mechanical & Electrical Technology,2014(6):18-19,22.

[23] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng.Research of straightness control system of fully-mechanized coal mining face[J].Industry and Mine Automation,2015,41(5):5-8.

[24] 刘鹏坤,王 聪.基于机器视觉的长壁工作面直线度测量算法研究[J].矿业科学学报,2017,2(3):267-273.

LIU Pengkun,WANG Cong.Straightness measurement algorithm based on machine vision for coal longwall face[J].Journal of Mining Science and Technology,2017,2(3):267-273.

[25] WU Z,SUN Z,ZHANG W,et al.A novel approach for attitude estimation using MEMS inertial sensors[C].SENSORS,2014:1022-1025.

[26] VOGELT,BOHNER G,WANKE M.Attitudes and attitude change[M].Psychology Press,2014.

[27] 陈冬方,李首滨.基于液压支架倾角的采煤高度测量方法[J].煤炭学报,2016,41(3):788-793.

CHEN Dongfang,LI Shoubin.Measurement of coal mining height based on hydraulic support structural angle[J].Journal of China Coal Society,2016,41(3):788-793.

[28] 周 凯,任怀伟,华宏星,等.基于油缸压力的液压支架姿态及受载反演[J].煤矿开采,2017,22(5):36-40.

ZHOU Kai,REN Huaiwei,HUA Hongxing,et al.Loading inversion and hydraulic support pose based on cylinder pressure[J].Coal Mining Technology,2017,22(5):36-40.

[29] 马旭东.综采工作面液压支架姿态监测系统的开发[D].太原:太原理工大学,2019.

MA Xudong.Development of attitude monitoring system for hydraulic support in fully mechanized mining face[D].Taiyuan:Taiyuan University of Technology,2019.

[30] 王 渊,李红卫,郭 卫,等.基于图像识别的液压支架护帮板收回状态监测方法[J].工矿自动化,2019,45(2):47-53.

WANG Yuan,LI Hongwei,GUO Wei,et al.Monitoring method of recovery state of hydraulic support guard plate based on image recognition[J].Industry and Mine Automation,2019,45(2):47-53.

[31] 张旭辉,王冬曼,杨文娟.基于视觉测量的液压支架位姿检测方法[J].工矿自动化,2019,45(3):56-60.

ZHANG Xuhui,WANG Dongman,YANG Wenjuan.Position detection method of hydraulic support based on vision measurement[J].Industry and Mine Automation,2019,45(3):56-60.