0 引 言

锂离子电池在消费电子类产品和汽车等行业中已有较广泛应用,目前也受到采矿业界的关注,并在煤炭和金属采矿业动力设备、机器和车辆中逐步应用,这将有效缓解矿业环保压力。据了解,中国有约95%以上的矿灯和60%以上的安全相关仪器仪表均采用小容量锂离子电池(额定容量小于10 A·h)电源供电,65%以上的监测通信设备后备电源和绝大多数紧急避险设施后备电源,几乎所有的防爆纯电动轻型无轨胶轮车均使用大容量锂离子电池(额定容量大于10 A·h)电源提供电能和动力。预计到2030年,采矿行业纯电动装备全球市场规模将达到200亿美元[1]。

锂离子电池的优点主要体现在能量密度高、放电特性平稳、循环寿命长[2-3],例如,与相同额定容量的铅酸电池相比,其体积、质量仅为铅酸电池1/3和1/4[4],因此在实际应用中对空间的要求更加宽松,有利于各类装备集成化和小型化设计。但是当锂离子电池电源设计不当或电池自身发生故障时,锂离子电池可能会导致很高的起火或爆炸风险。由于煤矿井下工作环境相对比较恶劣、复杂,对于防爆、防火有较高要求,因此,需要解决锂离子电池电源在使用过程中给煤矿设备带来的安全隐患问题。

目前常见的锂离子电池包括钴酸锂电池、锰酸锂电池、三元锂电池和磷酸铁锂电池,不同种类的锂离子电池由于使用的化学原料不同,在性能特征、局限性和优点等方面也会存在差异。研究表明,磷酸铁锂电池具有较大的热稳定范围,可在火灾和其他与热相关的突发事件中起到重要保护作用,例如通过严格安全测试的磷酸铁锂电池,不仅充电时电池温度可以始终保持在合理范围之内,还可保证在恶性交通事故中也不会发生爆炸[5-6]。

安标国家中心在2012年发布执行的《矿用锂离子蓄电池安全技术要求(试行)》中要求所有煤矿井下的锂离子电池电源仅允许使用磷酸铁锂电池[7],在同时发布执行的《矿用隔爆(兼本安)型锂离子蓄电池电源安全技术要求(试行)》中要求监测通信系统和紧急避险设施用电源中锂离子电池的额定容量不得超过60 A·h,运输车辆用电源、柴油机启动机用电源及其他电源中锂离子电池的额定容量不超过100 A·h,以及单个锂离子电池电源的额定能量不得超过32 kW·h[8]。尽管上述规定提出了磷酸铁锂电池可以用于煤矿井下环境,但是对单体电池最大容量限制的依据尚不明确。

基于此,笔者认为在进行充分试验、分析以及相关标准研究的基础上,进行防爆锂离子电池电源设计和生产至关重要,它与投资者、制造商、供应商、运营商、用户、监管部门等利益相关者的工作方向和行业发展密切相关。笔者通过对防爆锂离子电池电源热失控危险因素进行分析,系统阐述了锂离子电池在煤矿井下瓦斯爆炸性环境中使用时需要采用的电池管理技术、防爆保护技术和相关的评估技术,提出了锂离子电池管理系统需要达到的功能安全完整性等级及其确定方法,同时对矿用锂离子电池电源的标准和规程制定进行讨论,旨在为煤矿和其他爆炸性危险环境用大容量锂离子电池电源存在的不确定性因素和问题提供启发和建议。

1 井下电气设备防爆保护技术分析

防爆保护技术(也称防爆类型或防爆设备)是一个通用术语,描述了在危险区域中使用的电气设备制造过程中采用的特定技术。如果在可能发生爆炸的环境中使用电气设备,则必须采取措施消除任何点燃源周围产生爆炸性环境的可能性或避免点燃源(例如电弧,火花或高温表面)成为有效点燃源。为了防止电气设备成为爆炸点燃源,必须在此类设备设计、制造、选择、安装和维护过程中采取特殊的预防措施。

发生火灾或爆炸须具备3个基本条件:①爆炸性危险混合物浓度达到爆炸极限;②助燃剂;③点燃源。其中点燃源必须同时具备足够的能量、温度和存在时间才能成为有效点燃源,即必须有足够的能量来升高气体分子或粉尘颗粒的温度;气体分子或粉尘颗粒必须升高到超过着火点的温度;在点燃温度具备的条件下必须有足够的时间使能量点燃气体分子或粉尘颗粒。

1.1 爆炸性气体环境中电气设备分类

按照GB 3836.14和IEC 60079.10-1,可能出现可燃性气体、蒸气或薄雾的危险场所,需根据爆炸性气体环境出现的频次和持续时间分为0区、1区和2区,其中:0区指爆炸性气体环境连续出现或频繁出现或长时间存在的场所;1区指在正常运行时,可能偶尔出现爆炸性气体环境的场所;2区指在正常运行时,不可能出现爆炸性气体环境,如果出现,仅是短时间存在的场所。

爆炸性气体环境中使用的电气设备分为以下2类:①Ⅰ类电气设备,应用于煤矿瓦斯气体环境;②Ⅱ类电气设备,应用于除煤矿瓦斯气体之外的其他爆炸性气体环境。

笔者将重点针对Ⅰ类电气设备进行研究,对于I类电气设备,在40 ℃环境温度的条件下,最高表面温度不允许超过以下规定:当电气设备表面可能堆集煤尘时,150 ℃;当电气设备表面不会堆集煤尘时(例如防粉尘外壳内部),450 ℃。

1.2 电气设备防爆保护技术及防护级别

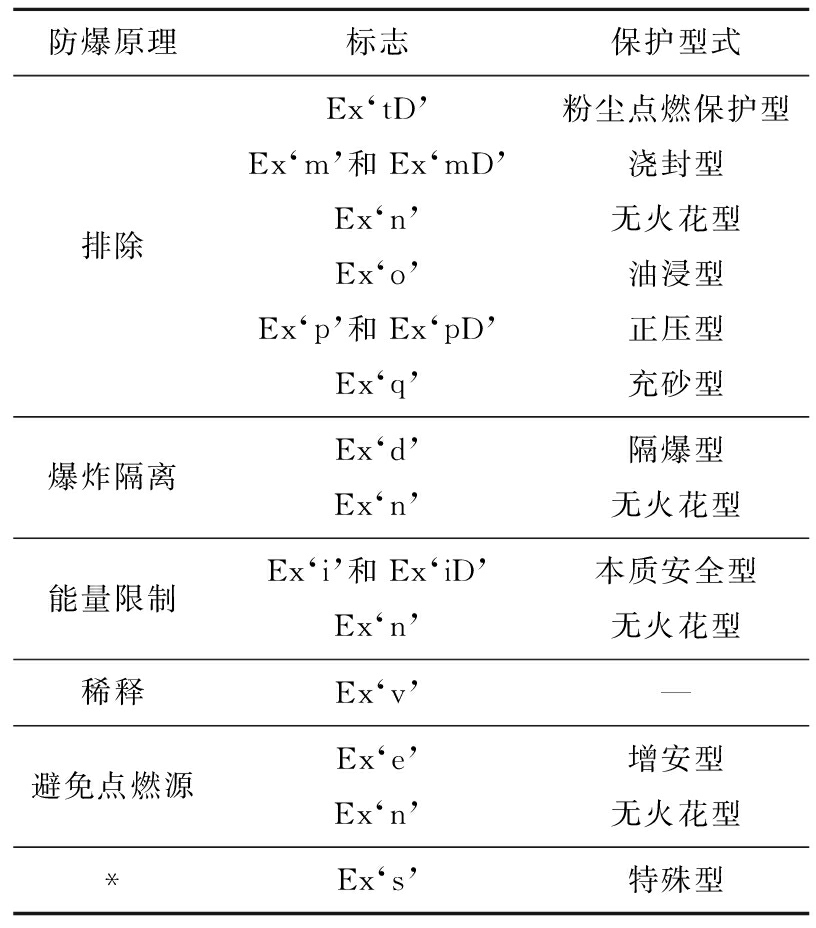

用于电气设备不同类型的防爆保护技术见表1,这些防爆技术可以通过其防爆保护原理进行分类。特别值得注意的是特殊型保护方法,即Ex ‘s’,用于在本质上不符合上述技术中规定的结构或其他要求的电气设备,但是这些电气设备需通过测试证明其适用于危险区域。

表1 防爆保护技术

Table 1 Explosion-protection techniques

防爆原理标志保护型式排除Ex‘tD’Ex‘m’和Ex‘mD’Ex‘n’Ex‘o’Ex‘p’和Ex‘pD’Ex‘q’粉尘点燃保护型浇封型无火花型油浸型正压型充砂型爆炸隔离Ex‘d’Ex‘n’隔爆型无火花型能量限制Ex‘i’和Ex‘iD’Ex‘n’本质安全型无火花型稀释Ex‘v’—避免点燃源Ex‘e’Ex‘n’增安型无火花型*Ex‘s’特殊型

由于危险场所可以被划分为不同区域,每种设备适用的工业类别也不同,因此煤矿井下用设备也具有不同的防护级别,即设备保护级别(EPL),由IEC 60079和GB3836系列标准进行定义。设备保护级别代表设备可能成为点火源的风险级别或“可能性”。根据爆炸性气体环境、爆炸性粉尘环境及煤矿甲烷爆炸性环境所具有的不同特征,划分为多种保护级别:

1)EPL Ga、EPL Da、EPL Ma。具有很高的保护级别,具有足够的安全性,在设备正常运行、出现预期故障或罕见故障时,不可能成为点燃源。其保护措施应达到:1个保护措施失效时,至少还有第2个独立的保护措施提供必需的保护级别;或者同时出现2个各自独立的故障时,仍能保证规定的保护级别。

2)Gb、Db、Mb。具有“高”的保护级别,具有足够的安全性,在设备正常运行或预期故障条件下不是点燃源。

3)Gc、Dc:具有“一般”的保护级别,在设备正常运行中不是点燃源,并可能具有额外的保护措施,保证在点燃源预期经常出现的情况下(例如灯具的故障)不会形成有效点燃。

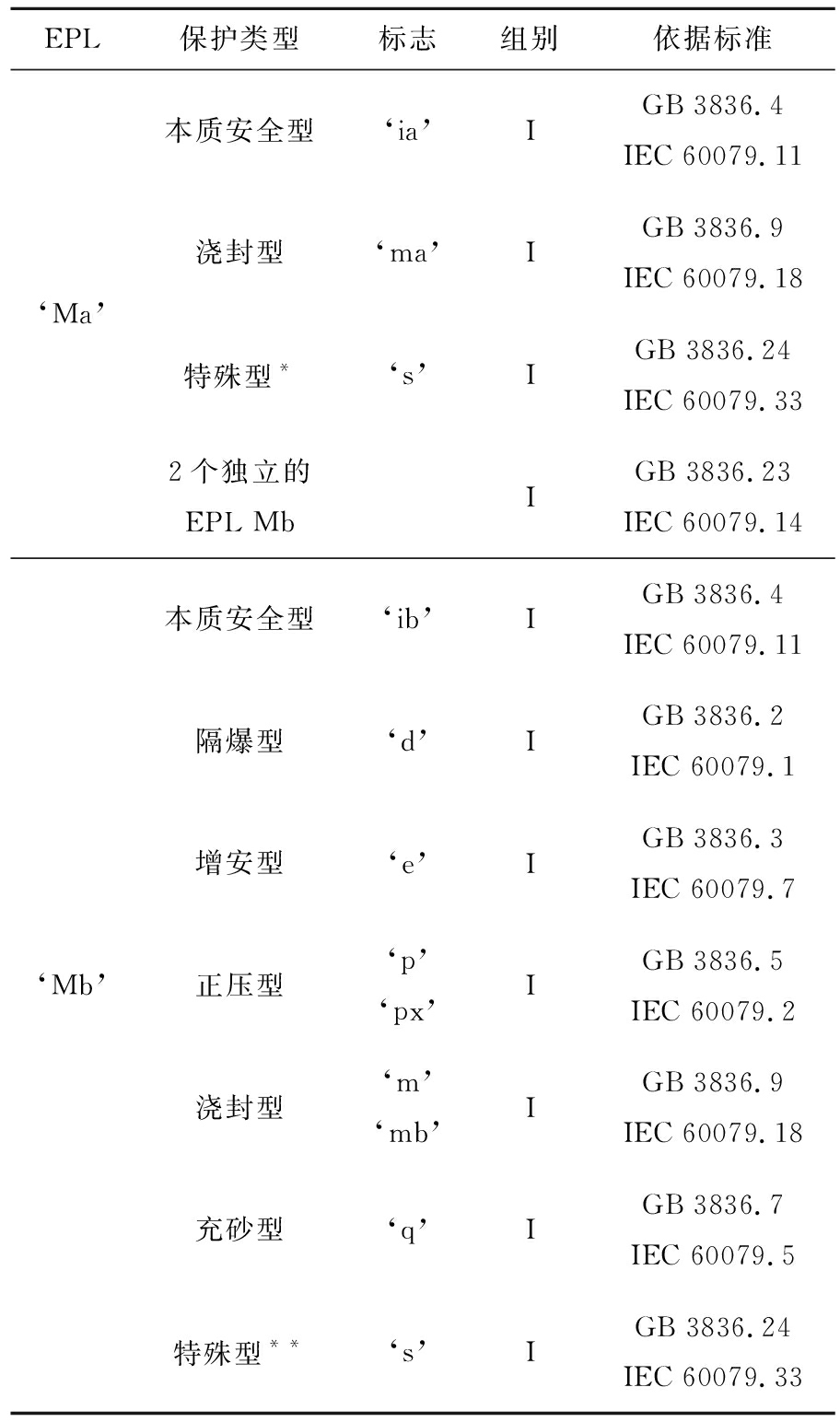

笔者重点关注煤矿甲烷爆炸性环境设备保护级别,针对煤矿不同区域的设备保护级别和适用于I类电气设备防爆保护技术之间的关系以及对应的IEC 60079系列和GB 3836系列标准见表2。从表2可以看出,由2种分别满足EPL‘Mb’保护级别的独立保护类型组合,也可以用于实现EPL‘Ma’,并且GB 3836.23给出了关于此项保护方法的详细内容。

表2 保护类型和设备保护级别(EPL)之间的关系

Table 2 Relationship between types of protection and equipment protection levels (EPLs)

EPL保护类型标志组别依据标准‘Ma’本质安全型‘ia’IGB 3836.4IEC 60079.11浇封型‘ma’IGB 3836.9IEC 60079.18特殊型*‘s’IGB 3836.24IEC 60079.332个独立的EPL MbIGB 3836.23IEC 60079.14‘Mb’本质安全型‘ib’IGB 3836.4IEC 60079.11隔爆型‘d’IGB 3836.2IEC 60079.1增安型‘e’IGB 3836.3IEC 60079.7正压型‘p’‘px’IGB 3836.5IEC 60079.2浇封型‘m’‘mb’IGB 3836.9IEC 60079.18充砂型‘q’IGB 3836.7IEC 60079.5特殊型**‘s’IGB 3836.24IEC 60079.33

注:*为当被验证适用于0区时;**为当被验证适用于1区时。

2 锂离子电池热失控原因及保护技术分析

2.1 锂离子电池固有危险因素及热失控原因分析

锂离子电池电源动力设备在煤矿井下使用构成了特殊的爆炸危险,为了有效保护,必须深入研究锂离子电池固有的危险因素。锂离子电池电源发生灾难性故障的主要原因,在于当电池内部放热反应产生热量的速度超过电池释放热量的速度时,温度和压力在电池内部迅速升高,反应速率进一步加快,最终导致热失控。如果不对此反应过程加以缓解,这种自加速过程将导致电池破裂、有毒和高度易燃气体排放、以及热量释放,这些易燃气体一旦着火将可能导致火灾和爆炸。对于大容量锂离子电池电源而言,爆炸后果可能更为严重,其中一个单体电池失效产生的热量会加热相邻电池并导致整个电池包发生热传递多米诺效应。锂离子电池热失控的原因包括暴露于高温、电池故障导致的内部短路、接线错误导致的外部短路、充电或放电电流激增或对电池的机械损坏(可能导致内部短路和发热的机械损坏)等[9-12]。此外,如果锂离子电池不具有泄压阀或泄压阀由于受到因设计不当而造成的物理阻碍影响而失效时,电池破裂和气、液、固体混合物喷溅等与电池热失控直接相关危险发生的可能性将会增加[13-14]。

2.2 锂离子电池电源管理系统分析

为了保证锂离子电池电源安全使用,特别是由几十至上百颗单体电池构成的大容量锂离子电池电源,通常需要一套专门设计的电子系统对放电和充电过程中的相关电气参数、工作温度、容量和寿命等信息进行全面和准确的监控和管理,这套电子系统通常称为电池管理系统(BMS)。对于在任何锂离子电池电源中的应用,BMS都是至关重要的,然而在大多数情况下,考虑到任何电子元器件及其构成的系统均不可避免地存在固有失效概率和功能衰减特性,将BMS直接匹配和集成到锂离子电池电源中并不能确保其系统完整性、可靠性、安全性以及满足标准要求。基于此,BMS中包括的所有保护元件(例如保险丝、继电器、限流器等)以及系统的配置(例如BMS安装的位置、接线规格、电路板的设计、功能等)都应该进行独立评估、认证和测试,第4节将从要求和标准角度围绕此项内容展开进一步讨论。

2.3 锂离子电池电源防爆保护技术分析

锂离子电池电源管理系统的完整性首先应该考虑其自身的潜在灾害隐患或相关风险,或者,不使用BMS情况下存在的潜在灾害隐患或相关风险并进行必要的防爆保护,这也是锂离子电池电源最重要的安全保障措施,以确保即使在作为第一保护层的BMS意外发生故障的情况下,锂离子电池电源也不会在危险环境中发生或引起火灾或爆炸性事故。在不考虑BMS的情况下,使用锂离子电池电源(无论是单体电池还是由多颗单体电池构成的锂离子电池电源),在任何时候都需要考虑2个重要的设计因素:①避免外部短路;②为在有可能发生的热失控(由于内部短路或物理损伤)故障中产生的气体提供足够的空间和泄压途径。

针对锂离子电池电源容量、使用要求和应用场所的不同,需要采取的防爆保护技术也会存在很大差异。当前锂离子电池在煤矿井下或相关危险区域中的应用通常采用3种主要防爆保护技术,分别为隔爆型(Ex‘d’)、本质安全型(Ex‘ia’/‘ib’)或浇封型(Ex‘ma’/‘mb’),同时还可能额外考虑增安型(Ex‘e’)中的相关要求,有时甚至会结合几种保护技术以实现通过认证达到所需的保护级别。后者与Ex‘s’保护方法相对应,即特殊型保护技术,其在本质上不能完全归属于现行标准和规程中已经确定的某种特定保护措施,而是需要多种组合并结合全面风险评估来达到相应保护级别的要求。在特定类型的锂离子电池电源设计中具体采用哪种防爆保护技术,需要对电池的特征、优点、最坏情况下的安全隐患和不可预见的意外情况进行全面分析。目前广泛应用的大容量锂离子电池,如煤矿井下使用的大容量磷酸铁锂电池,在正负极极柱之间都会设置泄压阀,通常当电池内部压力为0.5~0.7 MPa时,泄压阀打开以释放压力。据文献[15-16]报道,当电池在周围几乎没有自由空间的外壳中发生热失控事故时,产生的气体压力可高达约10 MPa,这一等级的累积压力是目前国内煤矿井下用锂离子电池电源使用的隔爆外壳(Ex‘d’)最大承受压力的5倍以上。对于由几十甚至上百颗单体电池组成的锂离子电池电源而言,由于在大多数情况下紧密排布,这一影响更大。因此,锂离子电池泄压阀打开时释放的气体需及时排出至电源外部,释放的气体越快排出,由于压力累积而发生着火或爆炸的可能性就越低,同时也可以有效避免因某一单体电池热失控时释放的气体或电解质影响相邻电池的安全完整性,并传导形成叠加效应。

3 电池管理系统功能安全完整性等级

如前文所述,将BMS集成在锂离子电池电源中并不能保证其系统安全完整性。根据IEC 60079.18标准第7.8.8节和GB 3836.18标准第7.8.8节要求,对单体电池或电池组控制安全装置的要求,应由制造商负责提供维持控制系统安全完整性所必需的资料,并且备注“符合ISO 13849-1或GB/T 16855.1对PL c要求的安全关联部件,认为满足上述要求”。 PL(性能等级)是用于规定控制系统安全相关部件在其条件下执行安全功能的离散等级。对于连续运行的系统,PL定义为每小时危险故障发生的可能性的范围。同理,SIL(安全完整性等级)是与PL的定义完全相同的另一种表示形式。二者主要区别在于,SIL用于电气和电子控制系统,而PL用于更简单的与安全相关的控制系统,该系统主要由现成的组件、气动和液压组件组成。根据定义和标准,不同的PL级别对应于不同的相应SIL级别,PL c相当于SIL 1。

BMS对于任何锂离子电池电源应用的重要性不言而喻,但是量化BMS对整个锂离子电池电源管理系统风险的降低程度是一个复杂的过程。BMS作为锂离子电池电源内部唯一的安全保护措施(在锂离子电池电源依靠自身保护之前),与锂离子电池电源的防爆保护系统设计同等重要,用于在任何潜在故障发生之前监控每颗单体电池并与其余部件进行隔离。锂离子电池电源管理系统中对BMS的SIL等级评估可以表明该系统具有的安全性能水平。随着锂离子电池电源管理系统由于热失控或其他不当操作发生危险事故的风险极大降低,锂离子电池电源依靠防爆保护系统进行自我保护发生的概率也随之降低。因此,锂离子电池电源可以结合实际应用场合中所有可能的故障情况,通过进行“设计失效模式和影响分析(DFMEA)”确定其BMS需要达到的SIL等级,并根据IEC 61508或GB20438标准进行SIL等级评估,以保证BMS达到相应的保护级别。

4 矿用锂离子电池电源标准和规程的制定

在多年的实践过程中,由于缺乏相关的技术标准,不仅大容量锂离子电池电源管理系统的设计存在安全隐患,而且大规模生产和应用也很难实现。如前文所述,锂离子电池电源管理系统的设计应充分解决热失控、外部短路和BMS功能安全完整性相关的危险或隐患,不应局限于任何一种特定的保护技术,而应结合经过实践检验有效的多种防爆保护技术。从另一个角度,不应只有一种特定的保护技术或标准被指定为适用于锂离子电池电源管理系统。为了提高煤矿环保、健康、安全和智能化水平,随着新设备或装备被陆续引入煤矿行业,采用综合保护技术的方法将会越来越常见,前面提到的特殊型保护方法Ex‘s’非常重要,IEC60079和GB 3836.24标准中也针对这一保护方法进行了详细介绍。然而,由于特殊型保护方法在应用中存在较大的主观性,需要结合丰富的实际经验进行充分地科学论证、评估和检验,国内外在具体执行这一标准时极其谨慎。在国内外特殊型保护方法的具体使用过程中,均需要围绕设计过程和实际应用中可能存在的安全隐患进行“设计失效模式和影响分析”,采取必要的技术手段进行针对性的风险缓解和应对,并经试验验证达到相应的性能和保护级别,最终形成系统性防爆保护体系和产品设计原理,以便进一步制定相关行业标准或国家标准。

5 结 论

针对防爆锂离子电池电源的安全和防爆保护技术在国内外均未形成完整的标准和检验认证体系,为了提高防爆锂离子电池电源的安全和防爆保护级别,并形成系统性解决方案和行业或国家标准,笔者认为可以从以下3个方面开展研究:

1)深入分析锂离子电池热失控事故可能导致的危险隐患,研究热失控事故发生时的快速散热、气体释放和泄压方法,同时确保单体电池的热失控效应不会传导。

2)提供防止电池外部短路的保护措施,避免在煤矿井下瓦斯爆炸性环境中引起事故。

3)提供具有足够功能安全完整性等级的电池电源管理系统,有效防止电池热失控和外部短路故障的发生。如果锂离子电池电源综合运用上述安全和防爆保护技术,在煤矿井下使用过程中发生重大灾难性事件的可能性将极大降低。

[1] ANON.Electric Vehicles and Robotics for Mining 2020-2030[EB/OL].[2020-04-01].https://energyindustryreview.com/metals-mining/electric-vehicles-and-robotics-for-mining-2020-2030/.

[2] 张 勇.一种基于呼吸泄压装置的大容量锂离子电池电源隔爆外壳[J].煤矿安全,2017,48 (8):98-101.

ZHANG Yong.A kind of flameproof enclosure for large capacity lithium-ion battery power supply based on respiratory pressure relief [J].Safety in Coal Mines,2017,48 (8):98-101.

[3] 姚 源.煤矿在用大容量锂离子蓄电池安全性分析及管理措施[J].煤矿安全,2020,51(7):143-146.

YAO Yuan.Safety analysis and management measures of in-service large capacity lithium battery for underground mining[J].Safety in Coal Mines,2020,51(7):143-146.

[4] THOMAS C.Fuel cell and battery electric vehicles compared [J].International Journal of Hydrogen Energy,2009,34(15):6005-6020.

[5] STEPHENS D,SHAWCROSS P,STOUT G,et al.Lithium-ion battery safety issues for electric and plug-in hybrid vehicles [R].Washington,DC:National Highway Traffic Safety Administration,2017.

[6] CHEN Mingyi,HE Yaping,ZHOU Chuangde,et al.Experimental study on the combustion characteristics of primary lithium batteries fire [J].Fire Technology,2016,52:365-385.

[7] 安标国家矿用产品安全标志中心.矿用锂离子蓄电池安全技术要求(试行)[EB/OL].[2020-04-22].http://blog.sina.com.cn/s/blog_77eb260801015d2l.html.

[8] 安标国家矿用产品安全标志中心.矿用隔爆(兼本安)型锂离子蓄电池电源安全技术要求(试行) [EB/OL].[2020-04-22].http://blog.sina.com.cn/s/blog_77eb260801015d2l.html.

[9] WANG Qingsong,PING Ping,ZHAO Xuejuan,et al.Thermal runaway caused fire and explosion of lithium ion battery [J].Journal of Power Sources,2012,208:210-224.

[10] KOCH Sascha,BIRKE Kai Peter,KUHN Robert.Fast thermal runaway detection for lithium-ion cells in large scale traction batteries [J].Batteries,2018,4(2):16-21.

[11] GOLUBKOV Andrey W,FUCHS David,WAGNER Julian,et al.Thermal-runaway experiments on consumer Li-ion batteries with metal-oxide and olivin-type cathodes[J].RSC Adv,2014(4):3633-3642.

[12] ZOU Changfu,HU Xiaosong,WEI Zhongbao,et al.Electrothermal dynamics-conscious lithium-ion battery cell-level charging management via state-monitored predictive control[J].Energy,2017,141:250-259.

[13] ROTH E PETER,CRAFTS CHRIS C,DOUGHTY DANIEL H,et al.Advanced technology development program for lithium-ion batteries:Thermal abuse performance of 18650 Li-ion cells [R].Albuquerque,NM,USA,Sandia National Laboratories,2004.

[14] HENRIKSEN M,VAAGSAETHER K,LUNDBERG J,et al.Explosion characteristics for Li-ion battery electrolytes at elevated temperatures [J].Journal of Hazardous Materials,2019,371:1-7.

[15] GOLUBKOV Andrey W,SCHEIKL Sebastian,Planteu Rene,et al.Thermal runaway of commercial 18650 Li-ion batteries with LFP and NCA cathodes-impact of state of charge and overcharge [J].RSC Adv,2015(5):57171-57186.

[16] RIBIERE PERRNE,GRUGEON SYLVIE,MORCRETTE MATHIEU,et al.Investigation on the fire-induced hazards of lithium-ion battery cells by fire calorimetry[J].Energy and Environental Science,2012(5):5271-5279.