0 引 言

当前,国际矿业形势正在经历一场深刻的革命,建立绿色、安全高效的现代化智慧矿山开发与利用体系是未来发展方向。2020年3月,国家八部委联合发布《关于加快煤矿智能化发展的指导意见》,加快了智能化煤矿技术演进步伐,为煤矿智能化发展路线提供了基本技术遵循。因此,必须加强现代化智慧矿山的理论基础研究和煤炭开采技术根本性变革,着力解决智慧矿山开采的国内外具有战略性前沿性关键技术难题。

目前,我国已建成200多个不同规模的井下智能化开采工作面,煤炭产能约5亿t,形成了薄煤层、中厚煤层、大采高工作面及综放工作面的智能高效开采方式[1]。近年来,我国在补连塔煤矿、金鸡滩煤矿、上湾煤矿陆续建成世界首个7.0、8.2和8.8 m超大采高的智能化开采工作面[2],这些智能化工作面在单机智能化技术方面取得长足进步,但是一些基础性的关键技术仍然比较薄弱,集群智能化程度和远程智能监控技术还未及时跟上,无法实现工作面生产过程智能监控、设备故障精确定位与健康状况智能预测。

数字孪生作为人类解构、描述、认识物理世界的新一代信息技术,直接面向人工智能国家战略中解决先进制造、能源工业等任务需求,是当今计算机仿真和图像处理领域中一个非常活跃的研究方向,已经成为全球信息技术发展的新焦点,其成果直接应用于航天航空、先进制造、能源开采、智慧城市、视频监控、人机交互等领域[3-12]。GARTNER认为数字孪生将在未来5年将产生颠覆性创新。可以预见,新一轮信息技术革新,使智慧矿山与数字孪生、5G通信、云计算、大数据、工业物联网、人工智能(AI)等信息技术创新融合,将为煤矿智能化发展提供关键技术支撑,将真正实现煤炭安全、绿色、高效和智能化开采,也将为探索可持续发展的智慧矿山建设提供了新的思路。

数字孪生(digital twin)作为一种利用模型、数据、智能并集成多学科的仿真技术[13-15],近年来在先进制造等领域引起广泛关注。美国GE公司基于数字孪生体,采用大数据、物联网等先进技术实现对发动机实时监控、故障诊断和健康预测[14-15]。德国西门子公司基于数字孪生思想构建了生产过程流程的系统模型,通过模拟仿真将生产过程所有环节全部分析,实现了产品设计、制造过程的虚拟化和数字化[16]。与此同时,陶飞等[17]提出了数字孪生车间的实现模式,为智能制造领域信息物理系统(CPS)的实现提供了理论参考。文献[18]基于数字孪生体概念,提出了数字孪生体的体系结构和技术路径。文献[19]基于耦合优化控制思想,提出了数字孪生多系统优化方法。文献[20]针对智能化无人开采的应用需求,提出了基于数字孪生的综采工作面生产系统设计与运行模式。

综上所述,虽然数字孪生得到了工业界和学术界广泛的关注,并在智能制造等领域进行了初步研究和探索,但数字孪生在实际应用过程中仍存在许多不足,尤其缺乏系统的数字孪生理论、方法及技术支撑。笔者检索现有文献提示[3-12],在数字孪生模型构建、信息物理数据融合、协同控制与交互优化等理论与技术研究方面鲜有文献报道。鉴于此,数字孪生在智慧矿山场景应用落地亟需相应的理论指导和关键技术支撑。

1 数字孪生的基本概念内涵

1.1 数字孪生概述

2003年,美国密歇根大学Michael Grieves教授提出了物理实体一致性虚拟数字化映射的概念[13],2012年他又在其专著中专门描述了数字孪生体的概念模型,被认为是数字孪生的雏形。数字孪生体作为一个集成多物理、多尺度的概率仿真模型,它基于当前物理模型、实时数据和历史数据等来表征物理实体的状态[14]。而“孪生体”概念最早追溯到NASA的阿波罗研究项目[15-16],其主要特征在于:①虚拟数字化,建立与物理实体在几何、结构和功能相同的虚拟数字孪生体;②虚实融合,直观地反映虚实融合和以虚控实的特征;③虚实交互,建立物理空间和信息空间的关联,实现数据、信息交互。因此从实现功能角度讲,数字孪生是数字孪生体建模的技术、过程和方法,而数字孪生体则是实现数字孪生的对象、模型和数据[15]。

1.2 数字孪生的内涵

数字孪生通过在物理实体和数字孪生体之间全面建立精确映射的孪生关系,进而对操作对象全生命周期的状态、过程及变化进行建模、仿真、分析和预测,实现对物理实体1∶1的忠实映射或复制。目前,其研究尚处于探索阶段,研究成果相对较少且缺乏系统性。根据数字孪生模型的演化进程,其内涵包括:①通过对物理实体几何、结构的多尺度、概率仿真模型描述,实现对象孪生。②通过对目标物理实体进行精准、全面、动态映射,实现状态孪生。③通过历史数据和当前数据融合、训练、分析和优化获取变化规律,实现学习孪生。④通过实时数据接入与人工智能的控制决策,实现自主孪生。

此外,数字孪生还具有可计算性、多学科性和超写实性,以及虚拟性和集成性。

1.3 数字孪生的应用领域

近年来,数字孪生在先进制造、智能控制、智能生产等领域已引起学者广泛关注,并在理论研究和实际应用方面取得快速发展,其原因主要在于:

1)以CAx(CAD、CAE、CAM等)和基于物理建模等模型的数字化表达技术得到广泛应用,使得在产品全生命周期各阶段采用数字化方式精确描述物理产品成为可能,其在虚拟空间为数字孪生产品仿真设计及应用提供了关键技术支撑。

2)高性能计算和边缘计算等计算机技术的快速发展,以及机器学习、深度学习等智能优化算法的不断涌现,使动态数据的实时采集、存储和预测成为可能,为虚拟空间和物理空间的实时关联与互动提供了重要的技术支撑。

文献研究提示,CPS、数字孪生技术已广泛应用于智能制造与生产系统,在数字孪生车间、产品数字孪生体和数字孪生健康预测等领域取得了一系列研究成果[21-25]。随着工业互联网、边缘计算、大数据和5G通信等新一代信息技术的兴起与应用,数字孪生技术将面向国家战略,未来在智慧矿山开发与利用、矿山无人化智能开采和智能监控,以及“三深”采矿及其高端装备的远程故障诊断与健康预测应用等方面具有应用潜力。

1.4 数字孪生的发展趋势

数字孪生在智能制造中逐渐孕育出大量新技术和新模式,将推动智能制造和工业互联网的应用和发展。可以预见,数字孪生在未来智能制造、智慧矿山等工业领域将发挥重要的技术引领作用,并逐渐向拟实化、融合化、专业化和智能化方向发展。

1)拟实化。数字孪生体是物理实体在虚拟空间的真实反映,通过拟实化程度(保真度)表征所仿真的数字孪生体逼真程度。模型和数据是评价数字孪生保真度的关键。利用数字孪生模型和孪生数据精确表征、映射真实场景的工况状态、作业进程和系统性能,通过虚拟场景智能监测与监控实现系统的高仿真功能和性能,从而解决采用传统方法预测系统健康状况所存在的时序和几何尺度等问题。

2)融合化。数字孪生与物联网、边缘计算、大数据、AI、虚拟现实(VR)和增强现实(AR)等技术融合是未来的发展趋势,数字孪生作为数字孪生体的使能技术,将通过多源数据与神经网络和机器学习等AI技术融合,实现数字孪生体模型和关键数据的忠实映射、交互反馈与协同控制。数字孪生与VR/AR等融合将是智慧矿山建模与虚拟现实技术未来发展的重要方向。

3)专业化。结构光/激光扫描、CAx等专业化的建模与仿真技术及工具将广泛应用,采用建模和仿真技术实现对全要素、全业务流程的描述、执行、控制和决策。数字孪生技术将通过与物联网、大数据、云计算和5G通信等新一代信息与通信技术的专业化融合,利用深度学习、数据挖掘和机器学习等算法,实现对生产过程的精细化管控、精准化监控与智能优化。

4)智能化。数字孪生作为仿真建模新模式,通过生产对象孪生与特征融合,实现模型的集成和决策支持,并利用机器学习、数据挖掘、边缘计算和AI提升模型重构能力。数字孪生通过物理实体的历史数据与当前传感数据的多源融合、训练学习和迭代优化,实现数字体的学习孪生,并将利用多源数据的融合与人工智能的决策,最终实现自主孪生智能化。

2 数字孪生对智慧矿山赋能

目前,VR/AR技术在矿山虚拟现实可视化领域的研究取得了一些阶段性成果[20,26-27],但其三维重构和数据驱动能力较弱,尚未形成质的飞跃,还不能对复杂条件下矿山综采工作面进行数据孪生、智能控制、实时反馈和交互映射,实现装备的智能协同与实时监控。随着煤炭智能开采与虚拟现实技术进入深度融合阶段,基于数字孪生的无人化精准开采、透明开采和流态化开采[25],以及全方位、全时空、智能化监控研究已逐渐迈向前台[3-4,28]。数字孪生技术将促进煤矿智能化技术发展,将为智慧矿山技术赋能。

2.1 矿山建设的数字孪生

推进矿山建设与管理数字化、智能化内涵式发展。通过研究煤矿精准探测与数字矿山精确建模技术,构建矿山可视化物理模型、可验证的仿真模型、可表示的逻辑模型、可计算的数据模型,实现物理矿山实体与数字矿山孪生体之间的虚实映射、实时交互。建立基于数字孪生与5G通信技术融合的数字孪生矿山空间信息平台和公共信息平台,充分利用5G通信网关技术、边缘计算、高带宽和低延时等优势,为矿山数字孪生综采、综掘工作面智能化开采提供大规模边缘计算和高速传输[3-4,28]。

2.2 矿山开采的数字孪生

促进现代矿山开发技术与数字孪生、物联网、云计算、大数据和AI等新型信息技术融合,形成感知分析、交互反馈、智能控制、智能决策的智能系统,实现物理矿山实体与数字矿山孪生体之间的虚实映射、实时交互,以及矿山无人化开采全息感知、全过程智能化运行、拟人化作业与虚拟场景展现。针对矿井开采工作面数字孪生模型演化的时空特性和重构复杂性,通过构建矿山开采工作面物理实体的数字孪生模型,精确表征数字孪生模型的时空演化特性与映射重构性能,实现矿山开采工作面生产过程远程智能监测、设备性能实时监控和生产场景三维可视化,提升煤炭安全、绿色、高效和智能化开采水平。

2.3 矿山监控的数字孪生

推进矿山监控由信息化向智能化转变。为克服目前矿山监控视频数据分离、系统承载受限、可视化效果欠佳等不足,建立基于数字孪生的智能监控系统,通过数字孪生对生产场景实时监控和虚拟映射,利用三维可视化平台获取井下综采工作面实时运行数据和精确信息,对瓦斯超限、突水前兆、顶板来压等事故进行预警。通过数字孪生、数据融合、深度学习与迭代优化,实现矿山综采工作面的远程可视化实时监控,提升智能监控系统的监控精度[19-20]。

2.4 矿山运维的数字孪生

建立数字矿山全息感知、业务协同控制、运维数字孪生的智慧化服务体系。基于数字孪生、物联网、大数据和AI等技术,以及数据可视化APP等智慧矿山服务模式,实现矿山智能开采、智能选矿、智能煤流、智能安监和智能运维。通过矿山物联网和大数据平台,基于数字孪生实现矿山物理实体在虚拟场景的对象孪生、过程孪生和性能孪生,实现三维可视化智能运维。利用矿山运维数据的多源融合、深度学习、迭代优化和自主决策,实现矿山运维服务全生命周期的智能化,以及矿山安全、应急处置、绿色开采的智慧化管控。

3 矿山数字孪生模型架构

要实现智慧矿山建设,构建全息感知、多源融合、流程控制和数据交互的数字孪生矿山模型(Mine Digital Twin Modeling,MDTM)是核心,而如何构建矿山物理-虚拟时空孪生数据平台和基于数字孪生的智慧矿山一体化方案是关键因素,同时也是难点和痛点。

面向智慧矿山建设共性需求,提出面向矿山场景的MDTM模型构建方法[29-30],有望在选定的煤矿进行综放开采工作面数字孪生监测平台应用示范。

3.1 MDTM基本体系架构

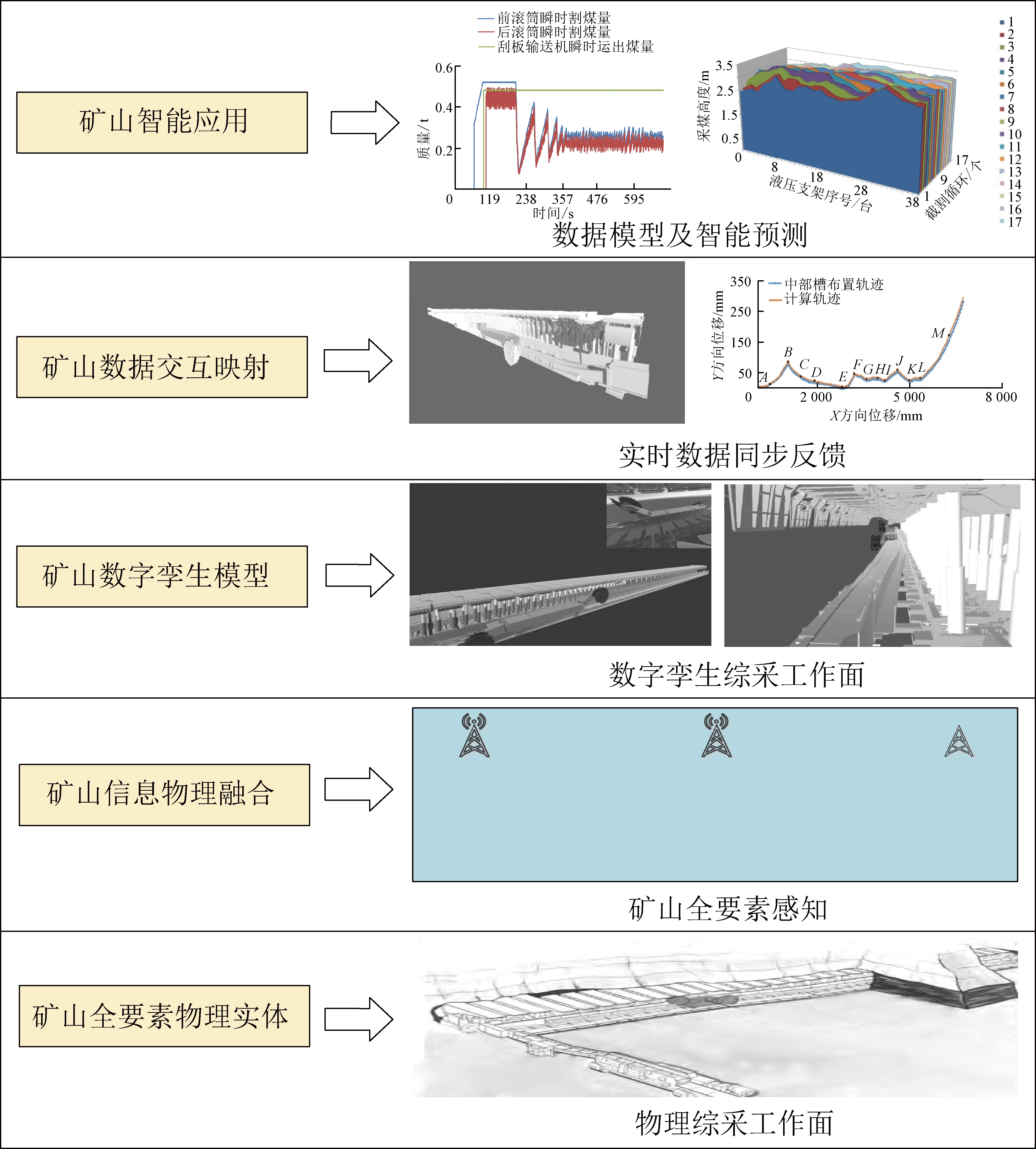

针对物理工作面应用对象及矿山物理实体特征,据此建立MDTM虚拟模型,进而构建实现虚拟空间与物理空间之间的虚实信息交互与数据同步映射,并对矿山孪生数据进行汇聚、融合、分析,最终通过人机交互接口为用户提供应用服务。为了推动矿山智能化技术应用落地,必须建立MDTM的基本体系架构。MDTM基本体系架构由5层结构构成,自下而上分别是矿山全要素物理实体、矿山信息物理融合、矿山数字孪生模型、矿山孪生数据交互、矿山应用智能服务。MDTM基本体系架构(图1)各部分功能具体描述如下。

图1 MDTM基本体系架构

Fig.1 Basic architecture of MDTM

1)矿山全要素物理实体位于MDTM体系结构的最基础层,它为MDTM体系结构各层提供系统资源和物理支撑,不论是全要素CPS[15,24]资源的交互融合,还是多维虚拟模型的仿真模拟、逻辑模型的验证和数据模型的计算,均建立在矿山全要素物理实体基础之上。

2)矿山信息物理融合层是MDTM的载体,CPS在MDTM体系结构中起桥梁纽带作用,通过构筑信息空间与物理空间数据交互的闭环通道,实现虚拟孪生体与物理实体之间的交互映射和同步反馈。CPS贯穿于智慧矿山全生命周期各阶段,为矿山物理要素的智能感知与互联、数字孪生模型构建、孪生数据融合交互与智能服务提供信息基础和数据支撑。

3)矿山数字孪生模型层是MDTM的引擎,它是实现智慧矿山规划设计、生产管理、运行维护和故障预测等各种功能最核心的组件,由物理模型、仿真模型、逻辑模型和数据模型相互耦合和演化集成,在矿山数据驱动下实现物理综采工作面的对象孪生、过程孪生和性能孪生[29-30]。

4)矿山孪生数据交互层通过数据驱动实现MDTM信息交互与同步反馈,矿山孪生数据源于物理实体、虚拟模型和虚拟孪生体应用服务,它将物理实体、数字孪生模型和数字孪生体连接为一个有机的整体,使得信息与数据在各部分间相互耦合与交互反馈,实现双向通信与服务交互。

5)矿山智能应用服务层通过人机接口提取MDTM实时传感数据,利用矿山5G网关实现MDTM的高带宽、低时延数据传输,多源异构数据融合后通过OPC UA、Web Service等通信接口,实现物理综采工作面与虚拟数字孪生工作面的实时交互与同步反馈[19];通过VR/AR/MR人机接口和智能监控终端,实现对综放工作面数字孪生虚拟操作与智能远程监控。

3.2 构建矿山物理-信息空间孪生数据平台

构建标准化矿山物理-虚拟时空孪生数据平台,是数字孪生矿山的信息化基石。GB/T 34679—2017《智慧矿山信息系统基础设施通用技术规范》为智慧矿山建设提供了必要的依据和规范。依托矿山3D-GIS、BIM、AI等技术,建立矿山3D-GIS规划数据、地质构造BIM数据、围岩巷道BIM数据、矿山设施BIM数据和矿山物联网感知数据等,结合矿山水文、矿压、环境等监测系统的实时监测数据及动态三维地质模型,对多源异构数据融合与集成,形成基于统一标准和规范的MDTM数据字典,为构建可视化物理模型、可控制逻辑模型和可计算数据模型提供数据基础,为智慧矿山的规划、建设、管理提供基础平台支撑[19,29]。

基于MDTM的智慧矿山数字孪生平台,将为智慧矿山建设、管理和运维的全要素、全过程、全生命周期赋能,全面提升矿山规划、建设、管理的智能化水平,真正实现智慧矿山“一张图工程”[20]。基于矿山三维地质模型和高精度建模和多源数据融合及迭代优化算法,通过数字孪生为智慧矿山设计、建设和管理等赋能[19-20,26]。目前,智慧矿山已从概念逐渐向成果落地迈进,陕煤张家峁煤矿全面智能化升级、巴拉素煤矿智能化矿井建设顶层设计,以及在陕煤黄陵一矿数字矿山落地实践等,对我国煤矿智能化建设具有创新示范效应,为智慧矿山一体化方案设计提供借鉴。

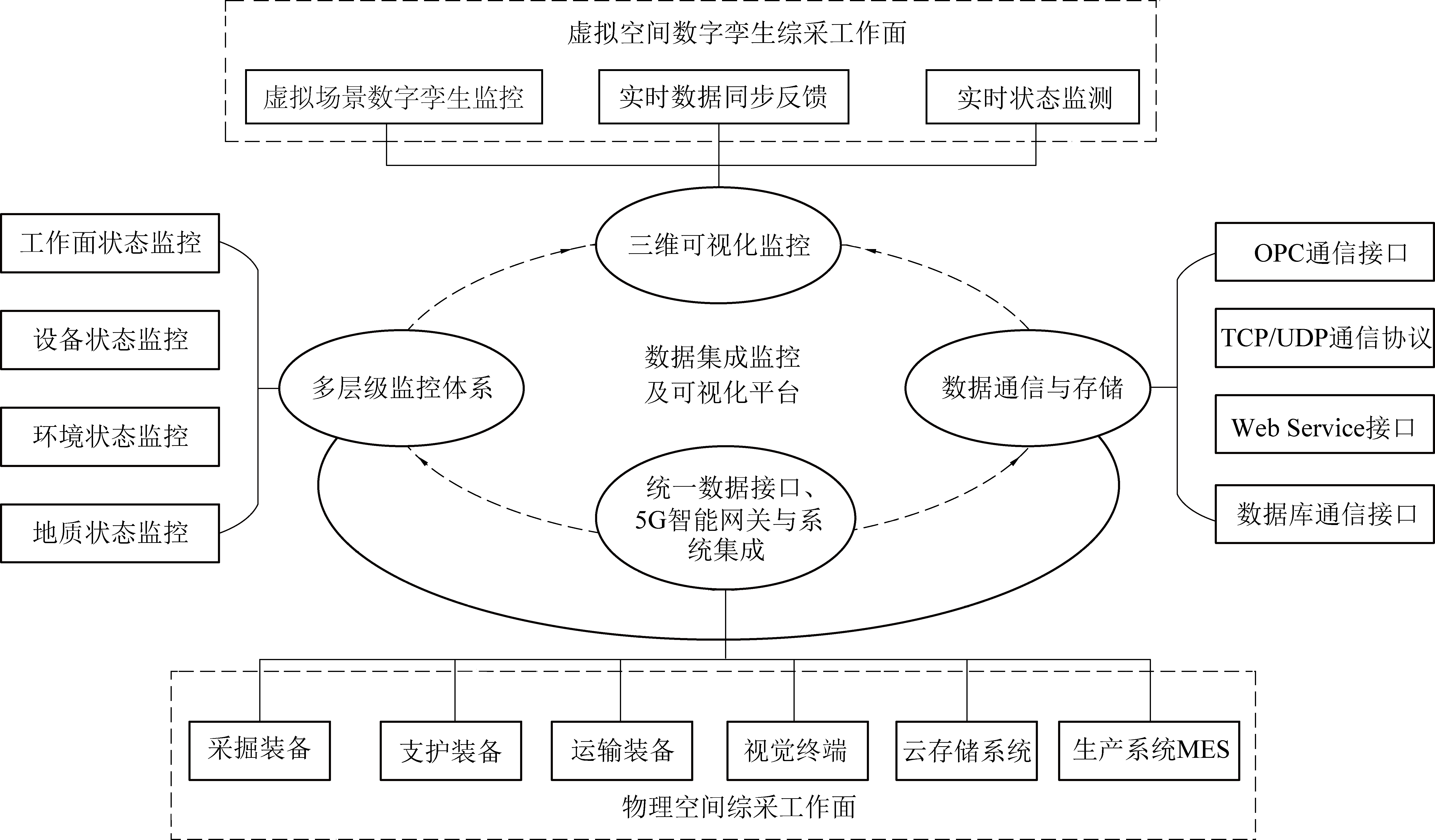

3.3 构建数字孪生的智能开采一体化方案

基于笔者在综采(掘)工作面数字孪生方面的研究基础[29-30],以中煤能源王家岭煤矿综放开采工作面为工程技术应用案例,重点围绕智慧矿山建设目标,在综放工作面数字孪生模型构建、数据融合与实时交互、数字孪生智能监控等方面,构建基于数字孪生+5G的智慧矿山一体化方案,并通过数字孪生综放开采设计原型系统,实现了综放装备的数字化设计、综放生产系统的虚拟仿真与优化和综放工作面数字孪生与智能监控等功能,如图2所示。

图2 基于数字孪生的智慧矿山一体化方案

Fig.2 Integration scheme of intelligent mine based on digital twin

1)物理空间综采工作面数字孪生模型构建。通过激光或结构光扫描等建模工具建立综采工作面物理模型,利用Unity3d对物理模型配置相关开采工艺参数,并进行虚拟设备仿真[28,30]。基于机器视觉与三维成像算法,通过矿井物理工作面各设备对象、作业过程和运行性能等数据融合、迭代优化,重构虚拟矿井工作面数字孪生体;通过对历史数据和实时更新数据的数据融合、深度学习、智能分析和实时交互,实现智能开采工作面MDTM全过程、全要素仿真与精确表征,实现虚实融合、同步映射和可视化智能监控。

2)信息空间数字孪生综放工作面仿真优化。根据综放工作面装备的实际布局规则、设备关联关系,将MDTM模型导入到Unity3d软件中,利用采放参数模型和实时运行数据进行虚拟仿真,并根据采煤机牵引速度、刮板输送机负载和液压支架跟机和放煤工艺等关键参数和跟机、支护、避让、调高和推进数据,结合流量、块度及矸石含量等煤流信息,以及工作面的现场环境数据,利用多源数据融合和深度学习,进一步对虚拟仿真结果性能参数、工艺参数等调优,进而对前期仿真模型进行同步反馈与设计优化,实现对智慧矿山MDTM优化[26-27]。

3)数据驱动的综采工作面数字孪生智能监控。建立综采工作面数字孪生智能监控系统,通过5G智能网关边缘计算和高速通信网络,将综放工作面设备多源传感器实时采集数据传输到云存储平台及VR/AR/MR监控终端。提取综放装备MDTM模型各变量、实时传感数据,经多源数据融合后通过OPC UA、Web Service等通信接口,实现物理空间综采工作面与信息空间数字孪生工作面的实时交互与同步反馈;通过VR/AR人机接口和监控终端,实现对综放工作面实时运行状况进行数字孪生虚拟操作与远程实时监控[29-30]。

4 数字孪生矿山关键技术

基于上述数字孪生驱动的DTM基本应用架构,进一步尝试探索数字孪生赋能智慧矿山应用及其需要解决的关键技术问题,以期为进一步开展矿山数字孪生技术和工程应用研究提供参考。

4.1 数字孪生矿山模型构建

数字孪生驱动的矿山模型设计采用数字孪生“信息物理融合”的思想,通过建立数字孪生矿山场景、设备和作业流程等虚拟仿真模型,实现信息空间的仿真模型与物理空间物理实体之间的映射反馈,以及全要素、全流程的虚实映射和交互融合,形成虚实共生的迭代协同优化机制,实现物理空间实际场景与所对应的虚拟空间仿真场景虚实交互、数据同步,真正实现面向矿山综采工作面的智能化设计与迭代优化。

面向数字孪生矿山和数据驱动的模型构建方法,需要研究:①数字孪生工艺模型构建。研究基于矿山多物理量与几何量融合的物理实体数字孪生模型构建理论与方法、矿山数据高精度实时获取技术、矿山生产过程建模与仿真技术[4-6]。②数字孪生模型的高精度表达及重构方法。研究基于矿山大数据挖掘的知识建模、精确描述与图像特征提取和优化方法,以及基于神经网络、深度学习等自主优化和决策方法[7-9]。③数字孪生优化方法。研究矿山数字模型自适应、自学习和自优化方法,以及基于实时数据的模型问题预测、参数动态调整和过程迭代优化方法[11]。

4.2 综采智能孪生数字体

孪生数字体是建立在虚拟空间的、反映物理实体真实性的数字模型,通过综采设备的对象孪生、过程孪生和性能孪生,对综采装备数字孪生体进行性能评估。通过虚拟综采工作面孪生数字体,描述矿山综采工作面的机械、电气和液压等设备系统,实现矿山综采工作面物理设备全生命周期的映射能力,从而为综采设备的性能仿真和健康预测提供决策支持。

面向数字孪生矿山的综采设备智能孪生数字体,需要研究:①矿山设备部件及系统集成描述,包括矿山机械、电气、液压等多技术领域的综采装备子系统与零部件耦合仿真、精确描述方法。②矿山虚实交互的动态数据实时更新与可视化呈现,包括基于矿山综采装备物理模型、状态参数、运行数据的实时更新与交互迭代。③矿山多系统耦合仿真与解耦表征,包括基于矿山设备部件之间及各子系统之间的耦合仿真和对故障诊断与定位解耦方法。

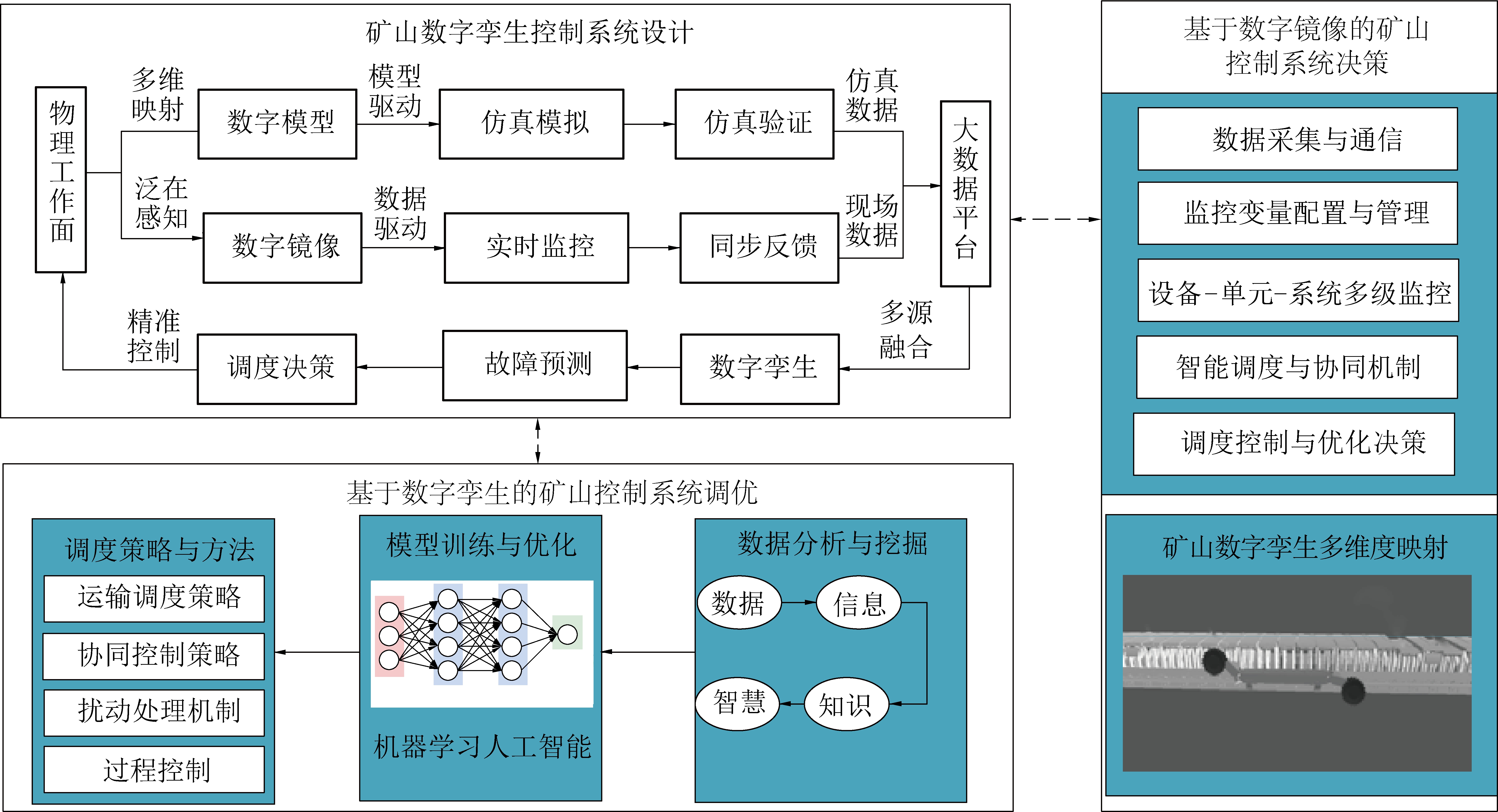

4.3 基于数字孪生的矿山智能控制

矿山控制系统是智慧矿山的大脑,其利用智能传感技术,实时采集设备状态参数及煤岩识别、矿压监测和煤流监控等生产过程数据,通过矿山数字孪生控制系统调优、决策,实现完整性校验和算法迭代优化、性能评估,以及自主决策控制对物理实体实时状态和历史状态真实反馈与自主学习[5-6],如图3所示。

图3 基于数字孪生的矿山控制系统

Fig.3 Mine control system based on digital twin

面向数字孪生矿山装备的智能控制,需要研究:①数字孪生模型与控制系统之间的数据驱动交互与状态同步反馈。②基于物理属性和动力学特性的控制仿真,实现数字孪生模型在控制数据驱动下的行为过程仿真。③基于矿山数字孪生模型多源异构数据、实时和历史数据,提高矿山控制系统的自主决策性和准确性。

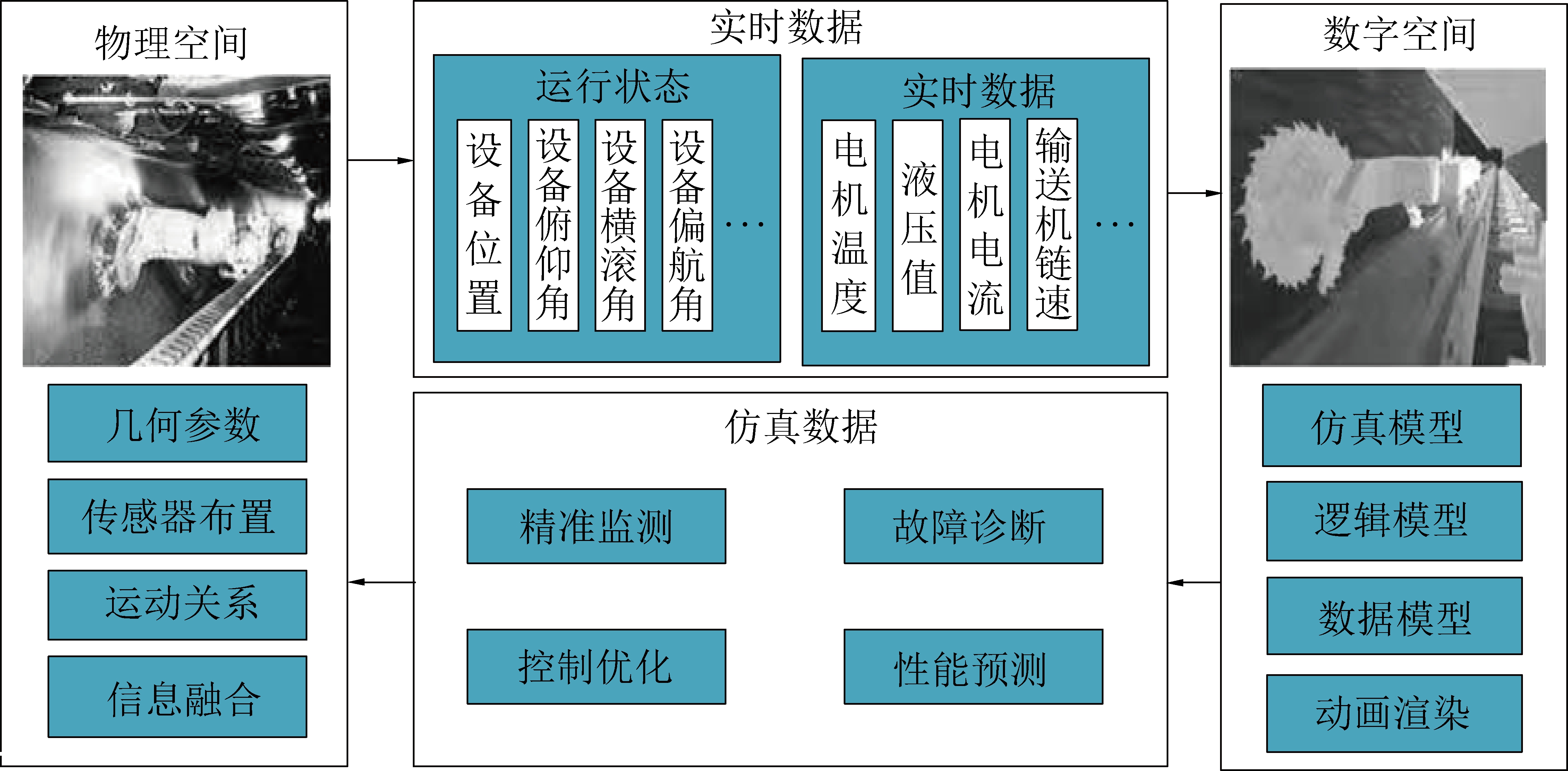

4.4 基于数字孪生的矿山设备故障预测

矿山故障与健康预测(Mine equipments fault and health prediction, MEFHP)是利用多源传感器和数据融合方法对矿山设备的健康状况进行评估,并对矿山设备故障诊断及性能预测进行表征。基于孪生数据驱动,MEFHP实现矿山物理设备与虚拟设备的同步映射、实时交互及精准服务,形成矿山设备健康管理新模式。MEFHP对物理设备运行状况进行远程监测、故障诊断、控制优化和健康预测[8-12],如图4所示。

图4 孪生数据驱动的MEFHP

Fig.4 MEFHP driven by twin data

针对矿山数字孪生驱动的MEFHP,需要研究:①综采设备物理-虚拟交互机制,故障扰动因素捕获与消除方法等。②基于数字孪生的矿山设备故障特征提取、故障过程建模及扰动因素分析等。③基于MEFHP的自学习、自优化机制和虚拟验证的MEFHP自主精准服务等。

4.5 基于数字孪生的人机交互

人机交互协同是智慧矿山一个典型的应用场景,通过人机交互实现远程控制、实时监测、精确定位与健康预测,提高智慧矿山的全息感知、可视化运维和与智能监控效率。基于数字孪生的人机交互,构建与矿山物理空间面忠实映射的虚拟空间数字孪生体,通过AI模式识别、语义理解或手势感知等指令,同步更新虚拟场景的作业进程,实现人-机-环-控的智能协调与有机融合。需要研究:①基于智能孪生数字体的VR/AR高精度图像与精准模式识别技术。②基于数字孪生的三维图像精确重构为映射[26-27]、智能孪生数字体的衍生与构建、全息投影技术。③基于5G边缘计算与虚拟现实技术融合的多维度数据精确表征及低时延、高速通信技术。

5 结 论

1)针对智慧矿山的模型构建、数字化精确表征与优化等关键技术,分析了当前智慧矿山研究和发展现状,指出了数字孪生是未来智慧矿山技术演进的必然趋势。提出了基于数字孪生的智慧矿山理论架构,构建了矿山数字孪生模型,规划出矿山物理-信息空间孪生数据平台,设计了智慧矿山的数字孪生一体化方案。

2)从系统架构的角度,提出了智慧矿山需要在物理实体与智能孪生数字体衍生与构建、控制系统优化、人机交互协同、健康管理预测等诸多关键技术上进行突破。

3)从应用实际需求出发,探讨了矿山数字孪生理念在实现智慧矿山技术路径中需要解决的关键技术问题等。期望相关工作能推动煤矿智能化及智慧矿山理论、方法、技术与系统的研究与发展,为进一步开展矿山数字孪生理论、技术和工程应用研究提供参考。

[1] 王国法,王 虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报, 2018,43(2):295-305.

WANG Guofa, WANG Hong, REN Huaiwei, et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society, 2018,43(2):295-305.

[2] 葛世荣,张 帆,王世博,等.数字孪生智采工作面技术架构研究[J].煤炭学报,2020,45(6):1925-1936.

GE Shirong,ZHNAG Fan,WANG Shibo,et al.Digital twin for smart coal mining workface:technological frame and construction[J].Journal of China Coal Society,2020,45(6):1925-1936.

[3] GRIEVES M, VICKERS J, Digital twin:mitigating unpredictable, undesirable emergent behavior in complex systems, Transdisciplinary Perspectives on Complex Systems[M].Berlin:Springer International Publishing,2017.

[4] FERGUSON S, BENNETT E, IVASHCHENKO A.Digital twin tackles design challenges[J].World Pumps,2017(4):26-28.

[5] BAO Jinsong, GUO Dongsheng, LI Jie, et al.The modelling and operations for the digital twin in the context of manufacturing[J/OL].Enterp Inf Syst,[2020-01-22].https://doi.org/10.1080/17517575.2018.1526324.

[6] OYEKAN O J, WINDO H, ASHUTOSH T, et al.The e ectiveness of virtual environments in developing collaborative strategies between industrial robots and humans[J].Robot Comput Integr Manuf,2019,55:41-54.

ectiveness of virtual environments in developing collaborative strategies between industrial robots and humans[J].Robot Comput Integr Manuf,2019,55:41-54.

[7] LU Yuqian,XU Xun.Cloud-based manufacturing equipment andbigdata analyticsto enable on-demand manufacturing services[J].Robot Comput Integr Manuf,2019,57:92-102.

[8] PETKOVI,DPULJIZ,IMARKOVI,et al.Human intention estimation based on hidden markov model motion validation for safe  exible robotized warehouses[J].Robot Comput Integr Manuf,2019,57:182-196.

exible robotized warehouses[J].Robot Comput Integr Manuf,2019,57:182-196.

[9] TAO Fei, TANG Yue, ZOU Xiaofu, et al.A field programmable gate array implemented  bre channel switch for big data communication towards smart manufacturing[J].Robot Comput Integr Manuf,2019,57:166-181.

bre channel switch for big data communication towards smart manufacturing[J].Robot Comput Integr Manuf,2019,57:166-181.

[10] NIKOLAKIS N, MARATOS V, MAKRIS S.A cyber physical system(CPS)approach for safe human-robot collaboration in a shared workplace[J].Robot Comput Integr Manuf,2019,56:233-243.

[11] LIU Xiaojun, XING Jialu, CHENG Yalong, et al.An inspecting method of 3D dimensioning completeness based on the recognition of RBs[J].J Manuf Syst,2017,42:271-288.

[12] LIU Xiaojun, NI Zhonghua, LIU Jinfeng, et al.Assembly process modeling mechanism based on the product hierarchy[J].Int J Adv Manuf Technol, 2015,82(1/4):391-405.

[13] GRIEVES M.Product lifecycle management:the new paradigm for enterprises[J].International Journal Product Development,2005,2(1/2):71-84.

[14] GRIEVES M.Virtually perfect:driving innovative and lean products through product lifecycle management[M].Cocoa Beach,Fl.,USA:Space Coast Press,2011.

[15] GRIEVES M,VICKERS J.Digital twin:mitigating unpredictable, undesirable emergent behavior in complex systems[M].Berlin,Germany:Springer-Verlag,2017.

[16] TAO Fei, CHENG Jiangfeng,QI Qinglin, et al, Digital twin-driven product design, manufacturing and service with big data[J].Int J Adv Manuf Technol,2018,94(9/12):3563-3576.

[17] 陶 飞,刘蔚然,刘检华,等.数字孪生及其应用探索[J].计算机集成制造系统,2018,24(1):1-18.

TAO Fei, LIU Weiran, LIU Jianhua, et al.Digital twin and its potential application exploration[J].Computer Integrated Manufacturing System, 2018,24(1):1-18.

[18] 庄存波,刘检华,熊 辉,等.产品数字孪生体的内涵、体系结构及其发展趋势[J].计算机集成制造系统,2017,24(4):753-768.

ZHUANG Cunbo, LIU Jianhua, XIONG Hui, et al.Connotation, architecture and trends of product digital twin[J].Computer Integrated Manufacturing Systems, 2017, 24(4):753-768.

[19] 屈 挺,张 凯,闫 勉,等.物联网环境下面向高动态性生产系统优态运行的联动决策与控制方法[J].机械工程学报,2018(16):24-33.

QU Ting, ZHANG Kai, YAN Mian, et al.Synchronized decision-making and control method for opti-state execution of dynamic production systems with Internet of Things[J].Journal of Mechanical Engineering,2018(16):24-33.

[20] 谢嘉成,杨兆建,王学文,等.基于数字孪生的综采工作面生产系统设计与运行模式[J].计算机集成制造系统,2019,25(6):1381-1391.

XIE Jiacheng, YANG Zhaojian, WANG Xuewen, et al.Design and operation mode of production system of fully mechanized coal mining face based on digital twin theory[J].Computer Integrated Manufacturing System,2019,25(6):1381-1391.

[21] LIU Jianhua, SUN Qingchao, CHENG Hui, et al.The State-of-the-art, connotation and developing trends of the products assembly technology[J].J Mech Eng,2018,54(11):2-28.

[22] QIU Shiguang, FAN Xiumin, WU Dianliang, et al.Virtual human modeling for interactive assembly and disassembly operation in virtual reality environment[J].Int J Adv Manuf Technol,2013,69:2355-2372.

[23] BAO Jinsong, LI Zhiqiang, XIANG Qian, et al.The Modeling, evolutionary and application of Quasi-physical virtual assembly[J].J Mech Eng,2018,54(11):61-69.

[24] DOU Yadong, WANG Qing, LI Jiangxiong, et al.Data integration for aircraft digital assembly system[J].J Zhejiang Univ Eng Sci,2015,49(5):858-865.

[25] 谢和平,鞠 杨,高明忠,等.煤炭深部原位流态化开采的理论与技术体系[J].煤炭学报,2018,43(5):1210-1219.

XIE Heping, JU Yang, GAO Mingzhong, et al.Theories and technologies for in-situ fluidized mining of deep underground coal resources[J].Journal of China Coal Society, 2018, 43(5):1210-1219.

[26] 张 帆, 闫秀秀, 李亚杰.基于稀疏度自适应的矿井智能监控图像重构方法[J].煤炭学报, 2017,42(5):1346-1354.

ZHANG Fan, YAN Xiuxiu, LI Yajie.A novel image reconstruction method of mine intelligent surveillance based on adaptive sparse representation[J].Journal of China Coal Society, 2017,42(5):1346-1354.

[27] 张 帆,徐志超.基于残差神经网络的矿井图像重构方法[J].煤炭学报, 2019,44(11):3614-3624.

ZHANG Fan, XU Zhichao.A mine image reconstruction method based on residual neural network[J].Journal of China Coal Society, 2019,44(11):3614-3624.

[28] 张 帆,李 闯,李 昊,等.面向智能矿山与新工科的数字孪生技术研究[J].工矿自动化,2020,46(5):15-20.

ZHANG Fan1, LI Chuang, LI Hao,et al., Research on digital twin technology for smart mine and new engineering discipline[J].Industry and Mine Automation, 2020,46(5):15-20.

[29] 葛世荣,张 帆,管增伦.面向综采工作面的数字孪生智能监控系统:中国,201911388529.4[P].2019-12-30.

[30] 葛世荣,张 帆.面向综掘工作面的数字孪生智能监控系统:中国,20201000090126[P].2020-01-06.

[31] 李 梅,孙振明,吕平洋,等.煤矿综采工作面多角色虚拟演练平台关键技术研究[J].煤炭科学技术,2018, 46(1):156-161.

LI Mei, SUN Zhenming, LYU Pingyang, et al.Study on key technology of multiplayer virtual reality training platform for fully-mechanized coal mining face[J].Coal Science and Technology, 2018, 46(1):156-161.