0 引 言

煤炭是我国一次能源中最经济、可靠的资源,是可以实现清洁高效利用的能源,是我国能源安全的压舱石[1-2]。新中国成立以来,生产了近900亿t煤炭,为国家建设和发展做出了巨大贡献。煤炭一直占我国一次能源生产量的70%,消费总量的60%以上,2018年首次下降至69.1%、59%。20世纪末,新一代信息技术快速发展为矿业带来了新机遇,美国、德国的露天煤矿采用先进的智能化连续开采技术,大幅提高了矿山的自动化水平及开采效率;加拿大制定了智能化矿山2050远景规划,计划在加拿大北部建设无人化矿山;澳大利亚制定了矿山开发2040远景规划,技术与装备的快速发展促使传统矿业逐渐迈入信息化、自动化、智能化发展新阶段[3-4]。

我国自20世纪80年代开始进行煤炭工业信息化建设,最初的目标是实现全国各煤炭生产企业的信息共享[5]。在2000年左右,随着通信技术、工业以太网技术等的普及应用,在煤矿首次实现了输送带运输系统、水泵房、通风系统等自动化控制,标志着我国开始进入煤矿综合自动化建设阶段。2010年左右,矿山物联网技术开始在煤矿进行应用,并在行业内逐渐对矿山物联网的架构、功能等达成共识,随着大数据、人工智能等技术的发展,煤炭工业逐步迈进智能化时代[6-7]。我国煤矿综合机械化经过40多年的发展取得了历史性的巨大成绩,全国已基本实现了煤矿机械化和综合机械化,煤炭开采和利用技术取得重大进步,煤炭生产力和安全生产水平得到了大幅度提高,主要开采装备均已实现国产化。特别是近10年来,智能化开采技术取得了显著进步,研发了0.8~1.3 m薄煤层智能化综采成套技术与装备,实现薄煤层无人化开采[8-11];研发了8.0 m以上智能化超大采高综采成套技术与装备,实现日产6万t以上、月产150万t以上、工作面年产1 500万t以上水平,创世界综采新纪录[12-14];研发了20 m以上特厚煤层综放成套技术与装备,坚硬厚煤层超大采高智能化综放工作面机采高度达到7.0 m,为世界提供了厚煤层高效开采的中国模式[15-17];研发了大倾角等复杂难采煤层综采成套技术与装备;建立了以液压支架与围岩强度、刚度和稳定性耦合及工作面人-机-环智能耦合原理为基础的智能化开采理论与技术体系[18-20];初步形成了薄及中厚煤层智能化无人开采模式、厚煤层大采高工作面智能高效人机环智能耦合高效综采模式、特厚煤层综放工作面智能化操控与人工干预辅助放煤模式、复杂煤层条件机械化+智能化开采模式[21]。目前,我国已有200多个采煤工作面实现了以“记忆截割为主,人工干预为辅,无人跟机作业,有人安全巡视”为特征的智能化开采。

智能化煤矿就是将物联网、云计算、大数据、人工智能、自动控制、移动互联网、智能装备等与煤炭开发技术及装备进行深度融合,形成全面自主感知、实时高效互联、智能分析决策、自主学习、动态预测预警、精准协同控制的煤矿智能系统,实现矿井地质保障、煤炭开采、巷道掘进、主辅运输、通风、排水、供电、安全保障、分选运输、生产经营管理等全过程的安全高效智能运行[22-23]。煤矿智能化从根本上改变了传统煤矿工人作业方式和条件,是煤矿工人的最大福祉,也是煤炭企业发展的内在要求,煤矿智能化建设虽然要增加一些投资,但会带来更大的安全效益、经济效益和社会效益。随着煤炭科技发展与从业人员素质的提高,传统煤炭行业的井下作业环境已经难以被煤炭从业人员接受,煤炭企业面临招工难的窘境,技术与生产方式变革的大趋势倒逼煤炭企业要进行智能化建设。

煤矿智能装备是煤矿智能化的核心,煤矿智能化对装备适应性和可靠性的要求极高[24-26]。煤机企业传统定型产品的大规模制造模式已不适应智能化煤矿的需要,而是普遍需要根据煤矿具体生产技术条件,不断创新研发适应性强、可靠性高的智能化成套产品和全生命周期服务。这就要求煤机企业具有强大而全面的技术研发能力、技术创新能力和产品质量保障能力。煤机企业需要从煤矿设计之初就介入到整个系统的建设中,从产品的研发、设计、制造到现场运行、使用维护、配件供应,再到最后的产品退出和再制造等,要给煤矿客户提供全生命周期的技术支持。以数据为核心资源,推动煤矿智能化技术开发和应用模式创新,提高煤炭企业的核心竞争力。

煤矿智能化是煤炭工业高质量发展的核心技术支撑,是煤矿综合机械化发展的新阶段,是煤炭生产力和生产方式革命的新方向[27]。加快推进智能化煤矿建设,构建智能+绿色煤炭工业新体系,实现煤炭资源的智能、安全、高效、绿色开发与低碳、清洁、高效利用是我国煤炭工业新时期高质量发展的战略任务和必由之路。智能化煤矿建设是一个复杂的系统工程,要借鉴“他山之石”,将其他行业现有成熟的智能技术在煤炭生产领域进行转化与应用。各行业参与煤矿智能化建设应当以促进煤矿安全、少人、提效为目标,以完善利益联结机制和提高煤矿智能化水平为核心,以制度、技术和商业模式创新为动力,着力推进煤炭生产全流程的智能化建设。建设一批智能化示范矿井,通过示范带动作用,促进煤矿智能化建设向纵深发展。

笔者系统总结分析了我国煤矿智能化发展历程与现状,研究了智能化煤矿顶层设计,分析了制约智能化煤矿建设的数据挖掘、特征提取等基础理论,阐述了智能掘进、基于“透明工作面”的智能开采等新技术,介绍了我国大型煤矿集团进行煤矿智能化建设的成果与实践经验,提出了智能化煤矿建设与发展的思路,为我国煤矿智能化建设提供范例和经验借鉴。

1 智能化煤矿顶层设计

目前,我国煤矿智能化发展尚处于初级阶段[28],存在相关基础理论薄弱、核心关键技术瓶颈尚未取得突破、缺少煤矿智能化相关技术标准与规范、技术与装备研发滞后于企业发展需求、研发平台不健全、高端煤矿智能化人才匮乏等问题,制约了煤矿智能化的发展。为了加快推动我国煤矿智能化建设,促进煤炭工业高质量发展,提出了煤矿智能化是煤炭工业高质量发展核心技术支撑的科学理念[27],以中国工程院院士建议的方式,向中央办公厅和国务院办公厅提出了“关于加快煤矿智能化发展的建议”,在配合国家能源局起草煤矿智能化发展指导意见的过程中,多次组织行业骨干企业代表、科技专家反复讨论我国煤矿智能化建设现状、存在的问题、科技攻关方向、建设任务与建设目标等,为煤矿智能化建设凝聚行业共识。

科学规划智能化煤矿顶层设计,研究制定煤矿智能化建设相关政策保障措施,对于智能化技术与装备研发、工程示范项目等给予财税政策支持,为智能化煤矿建设营造良好的发展环境[29-31]。

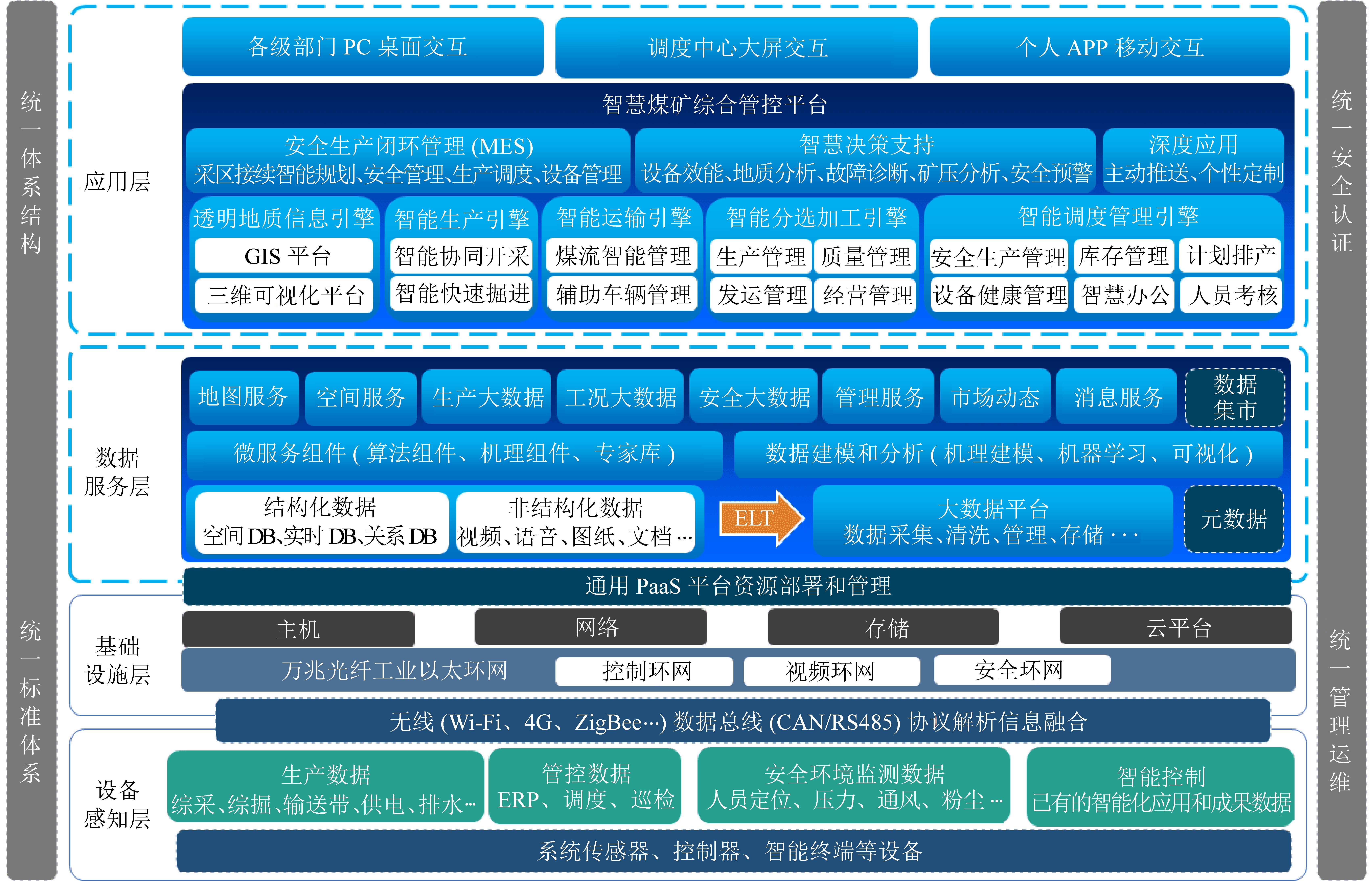

以“矿山即平台”的理念进行智能化煤矿顶层设计,搭建矿区高速传输专用网络,统一数据格式与通信协议、标准,构建大数据云平台,实现多源数据的共享与深度挖掘利用;建设煤矿智慧中心及综合管理系统、煤矿安全强实时通信网络及地下精准位置服务系统、地质保障及4D-GIS动态信息系统、巷道智能快速掘进系统、开采工作面智能协同控制系统、煤流及辅助运输与仓储智能系统、煤矿井下环境感知及安全管控系统、煤炭分选智能化系统、矿井全工位设备设施健康智能管理系统、煤矿场区及绿色生态智能系统等,这些系统又分别由若干个相关煤矿智能化子系统组成,数以百计的煤矿智能化子系统协同运行,构建起煤矿智能化巨系统。将现有各子系统进行高度集成与协同管控,解决信息孤岛、信息烟囱问题,实现智能物资、智能办公、绿色生态、智能保障、HSE五大闭环管理,如图1所示。

图1 智能化矿山综合管控平台

Fig.1 Intelligent comprehensive mine control platform

基于1套标准体系、构建1张全面感知网络、形成1个大数据中心、1个云服务平台,面向“生产、生活、生态”3个业务领域实现智能化的全面覆盖。采用分层、分级设计,整体技术架构可以分为设备层、基础设施层、服务层与应用层,智能化矿山总体技术架构如图2所示。

图2 智能化煤矿总体系统架构

Fig.2 Overall system architecture of intelligent coal mine

在统一开发平台的框架下,基于面向服务架构(SOA)的思想,围绕监测实时化、控制自动化、管理信息化、业务流转自动化、知识模型化、决策智能化目标进行相应业务的研发设计,开发用于煤炭生产、智慧生活、矿区生态的智慧矿山基础操作系统、生产系统、安全监控系统、智能保障系统、智能决策分析系统、智能经营管理系统、智慧矿山综合门户、智能移动APP等支持服务,实现煤矿的数据集成、能力集成和应用集成。

建设覆盖整个园区的高速通信网络,包括有线和无线系统的整体规划建设。采用敏捷网络扁平化的扁平化设计理念,简化网络结构,降低网络的运维难度。同时采用堆叠、PPPoE、VLAN等技术,千兆到桌面、10 GE到汇聚、汇聚40 GE到核心的方案,支撑智能化煤矿流量的爆炸式增长。

针对煤矿智能化建设的2种典型案例,进行了顶层设计研究,通过开展陕煤集团陕北矿业张家峁煤矿生产矿井全面智能化改造和复杂巨系统关键技术与装备研发,将打造生产煤矿智能化升级改造的示范样板;通过开展陕西延长石油巴拉素煤矿新建矿井智能化煤矿顶层设计与整体研发,打造新建煤矿智能化建设的示范工程,在矿井设计、开采工艺、工作面装备、快速掘进、智能控制、环境数据监测等方面全面开展研发,从建设之初就注入“智能化”基因,打造现代化大型煤矿智能化运行的新模式。

2 煤矿智能化基础理论

2.1 煤矿多源异构数据模型及动态关联关系

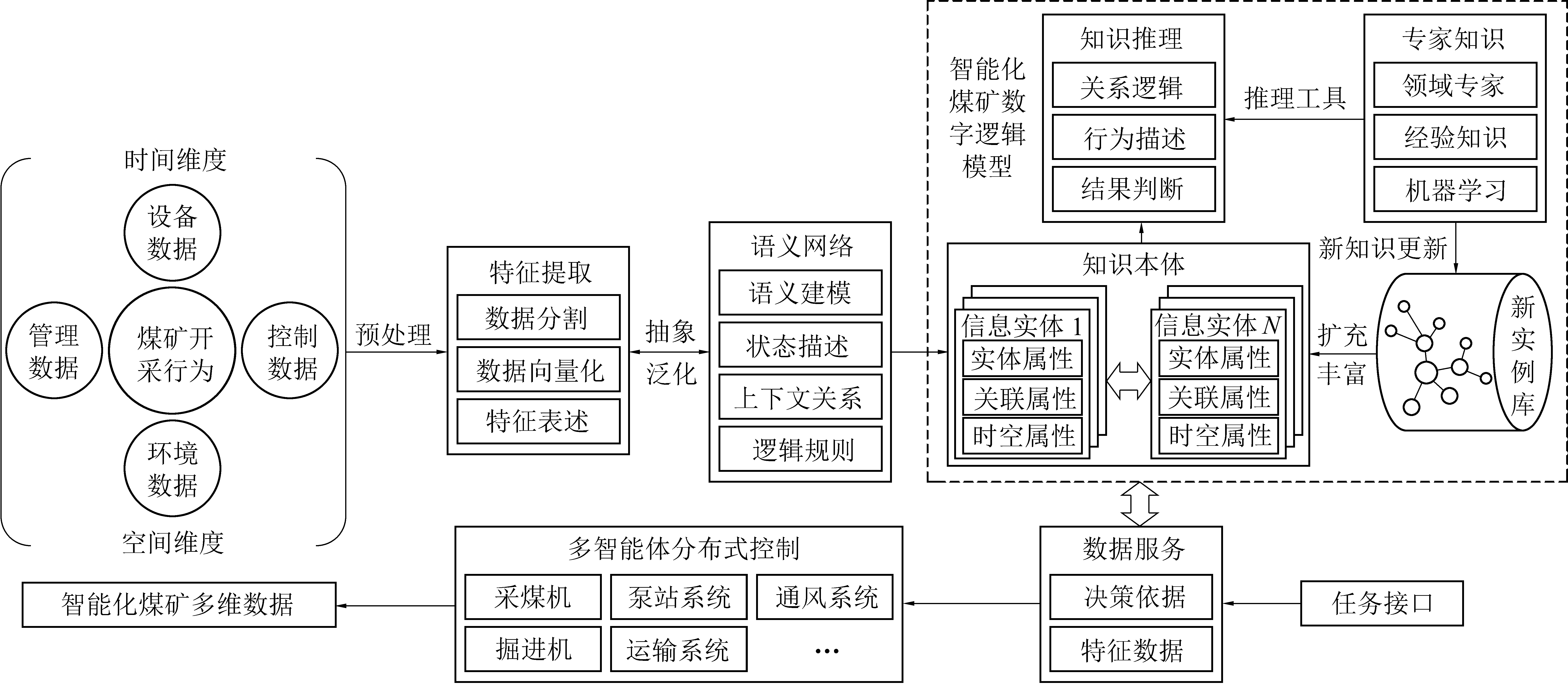

随着智能感知技术与装备的快速发展,煤矿井上下监测数据量呈现井喷式增长,数据特征提取与挖掘技术是数据建模与分析利用的基础[32-35]。采用自底向上的方式对监测数据的属性、关联信息、功能信息等进行提取,根据矿山不同应用场景的信息需求,提取不同种类、不同属性、不同层次、不同状态的数据信息,对多源异构数据进行统一描述,并构建不同数据信息之间的映射关系,建立矿山信息共享服务平台,其数据逻辑如图3所示,为井下不同应用场景提供数据服务。

图3 矿山数据逻辑模型

Fig.3 Mine data logic model

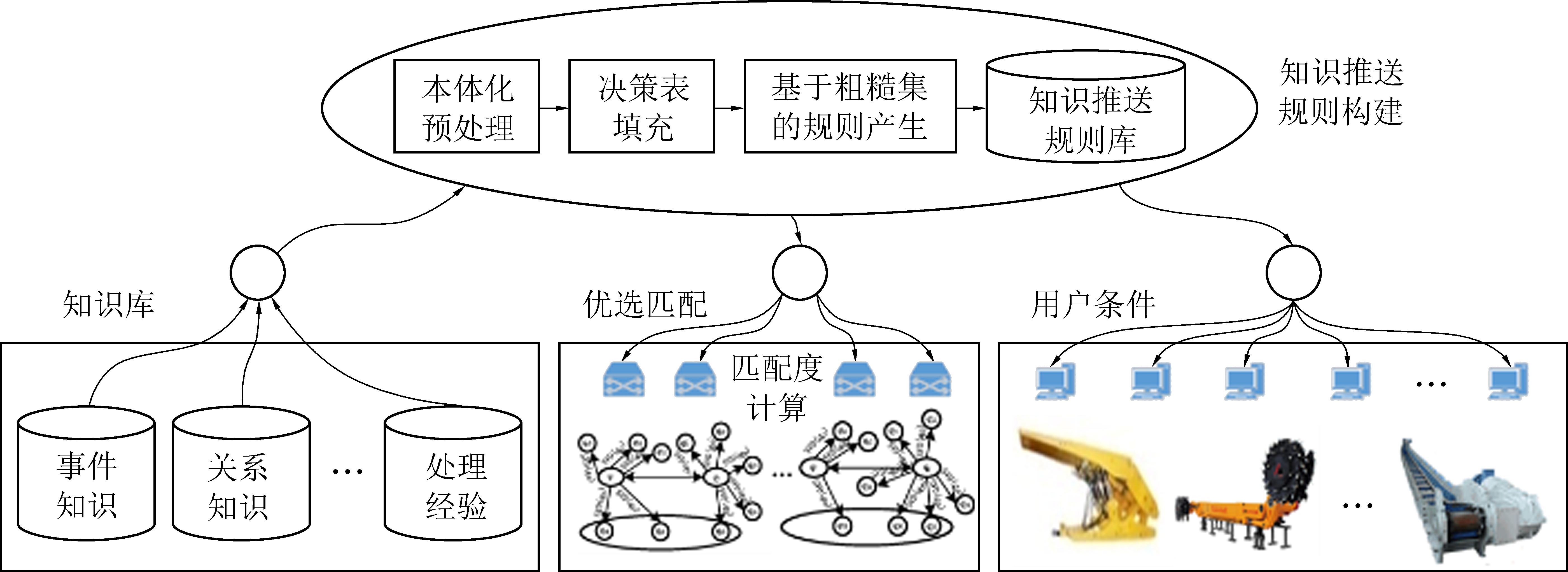

矿山不同应用场景根据自身业务需求向矿山信息共享服务平台提出数据需求,采用匹配优选策略提供数据服务方案,并通过数据关联分析、时序分析等,进行相关数据的主动推送,如图4所示。

图4 矿山数据主动推送策略

Fig.4 Active push strategy of mine data

采用Apriori算法将矿山的信息实体与物理实体、功能实体、事件实体进行关联映射,形成物理空间“投影信息实体”、功能空间“投影信息实体”、事件空间“投影信息实体”,建立矿山不同层次内部与外部逻辑关系模型,形成虚拟空间与物理空间各种对象的关系映射。

基于矿山应用场景对地质信息、采掘工程信息、环境信息、设备信息等需求,以应用场景工艺流程为基础构建各行为参数在时间、空间上的状态函数,采用深度学习、跨模态融合、时序关联等方法,形成基于数据驱动的信息实体更新方法,如图5所示,实现多源异构数据的深度融合与应用。

图5 基于数据驱动的信息实体更新逻辑模型

Fig.5 Update logical model based on data-driven information entity

2.2 时变多因素影响下综采设备群分布式控制

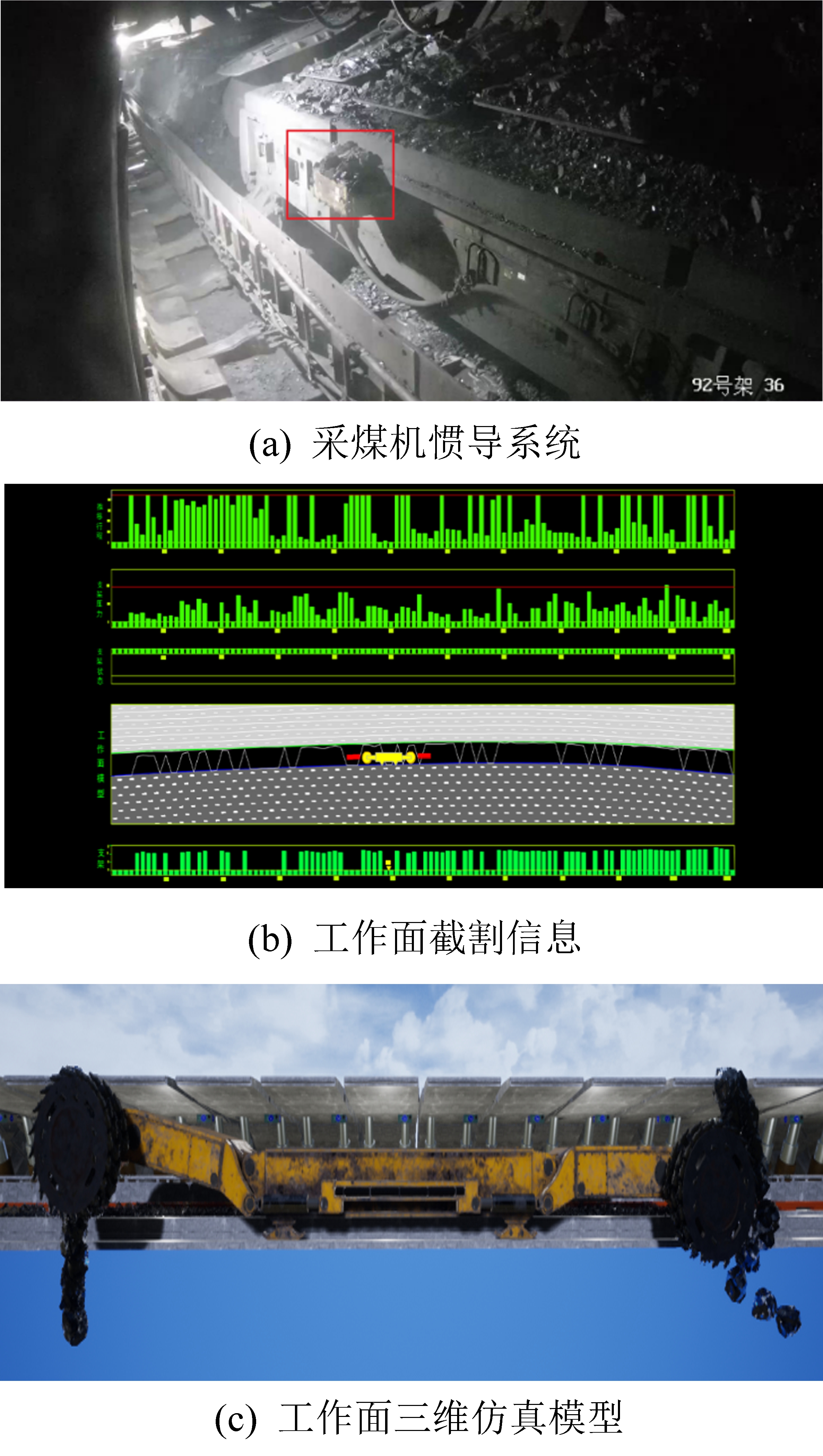

智能化综采工作面是智能化煤矿建设的核心任务之一,经过10多年来的不懈努力,逐步攻克了综采工作面远程可视化采煤技术与装备难题,实现了“自动控制+远程干预”的智能开采[35-37],即以采煤机记忆截割、液压支架自动跟机移架及可视化远程监控为基础,以生产系统智能化控制软件为核心,实现在地面(巷道)综合监控中心对综采设备的智能监测与集中控制,如图6所示。确保工作面割煤、推刮板输送机、移架、运输、灭尘等智能化运行,达到工作面连续、安全、高效开采,并在黄陵矿区率先实现了工作面有人巡视、无人操作开采。

图6 智能化综采工作面远程监控中心

Fig.6 Intelligent remote monitoring center of fully mechanized mining face

综采工作面设备群协同控制一直是制约工作面智能化开采的核心技术难题之一,由于工作面围岩信息、环境信息、人员信息等均时刻发生变化,难以实现时变多因素影响下综采设备群的协同控制。针对这一问题,建立了时变多因素影响下综采设备群分布式控制模型,如图7所示,基于开采环境-生产系统耦合作用模型,以顶板沿工作面长度方向上应力场梯度变化为控制变量,不同区段采取不同的控制策略,实现液压支架群的分布式协同控制。以液压支架分布式控制为基础,根据工作面割煤工艺要求,实现采煤机、刮板输送机等设备的协同控制。

图7 开采系统分布式协同控制

Fig.7 Distributed cooperative control of mining system

针对现有采煤机记忆截割难以适应煤层厚度、地质条件变化等问题,提出了综采工作面煤层厚度自适应截割控制方法。通过对工作面两侧巷道与开切眼在掘进过程中煤层厚度的实际揭露情况进行分析,在巷道与工作面交叉点位置,向煤层底板岩层内打基准点,并将该基准点作为坐标原点,采用差值算法获得煤层与顶板岩层的分界面、煤层与底板岩层的分界面,建立煤层与顶板岩层、底板岩层分界面地质预测模型,如图8所示。

图8 采煤机自适应截割控制方法

Fig.8 Adaptive cutting control method for shearer

基于坐标基准点,建立综采工作面刮板输送机、采煤机、液压支架的三维空间位姿模型,将地质预测模型与刮板输送机、采煤机、液压支架的三维空间位姿模型进行坐标变换与坐标统一,实现综采装备群与煤层、顶板岩层、底板岩层相对空间位姿的统一数学表达。在工作面刮板输送机的刮板槽两端安装高程传感器,在刮板输送机的中间位置安装三向倾角传感器,基于刮板输送机的槽宽、槽长、高程监测结果、三向倾角监测结果可以计算得出刮板输送机单个刮板槽铺设在煤层底板岩层上的三维空间坐标,通过对刮板输送机所有刮板槽连接后形成的三维空间坐标进行差值计算,便可以得到整个刮板输送机铺设在底板岩层上形成的三维空间曲面,由于采煤机是在刮板输送机上行走,所以该三维空间曲面同时也是采煤机行走的轨迹面。

在采煤机上安装无线定位发射器,在刮板输送机的电缆槽内侧安装无线定位接收器,通过采煤机上安装的无线定位发射器与刮板输送机电缆槽内侧安装的无线定位接收器,确定采煤机与刮板输送机的相对位置。获取刮板输送机铺设在底板岩层上形成的三维空间曲面,以及采煤机在三维空间曲面上行走截割煤层形成的截割轨迹线,对采煤机截割后的煤层与顶板岩层、底板岩层分界面进行煤岩识别,基于识别结果对上述煤层与顶板岩层、底板岩层分界面地质预测模型进行修正。根据地质预测模型修正结果,对采煤机下一刀煤的截割路径进行提前规划,实现基于煤层厚度自适应的采煤机自动截割控制。

2.3 综采设备健康状态评价、预测与维护

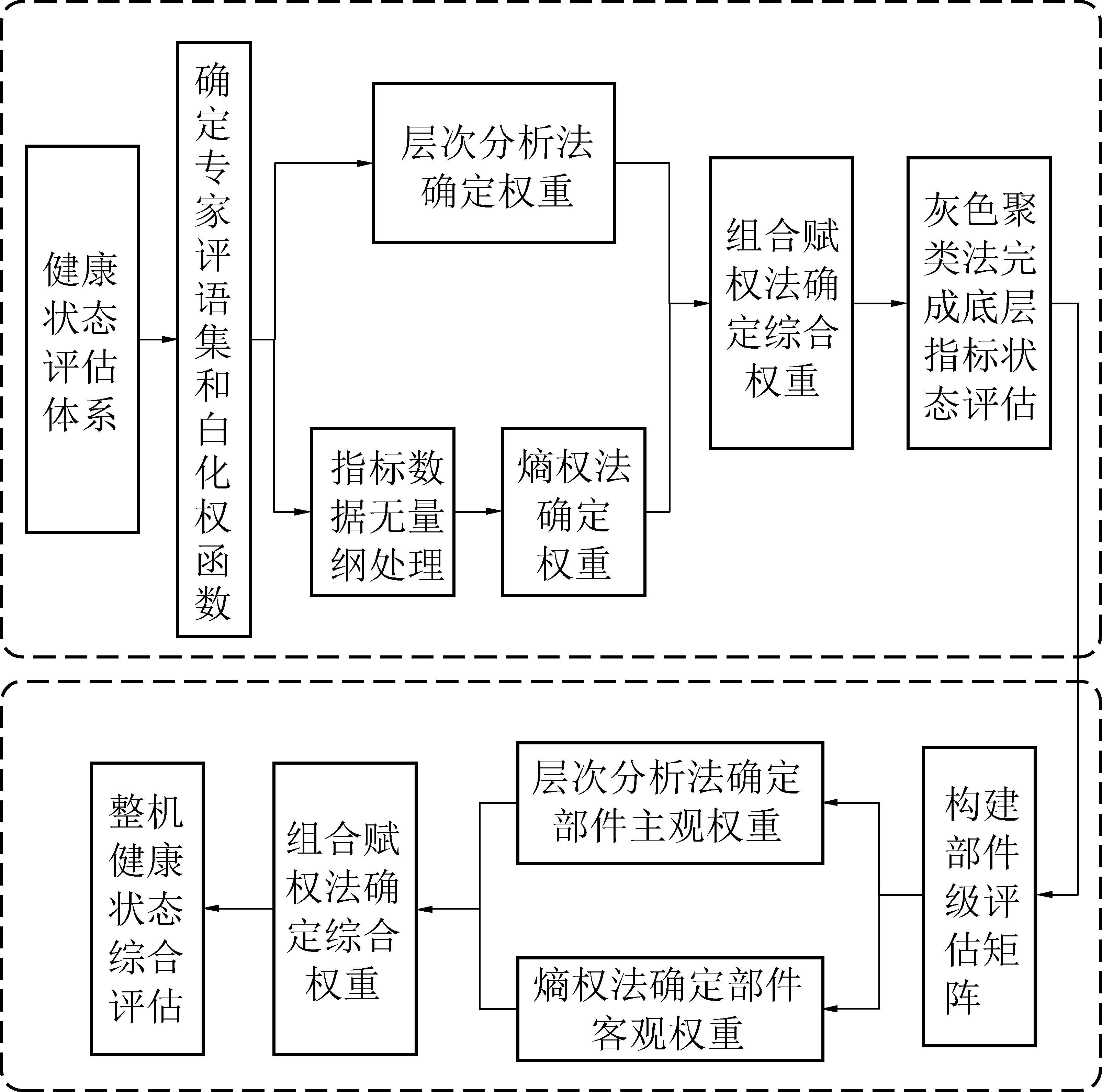

针对现有单一赋权法对综采设备健康状态进行评价存在权重分配不合理、适应性差等问题,采用层次分析法与熵权法进行综采设备权重分配,构建部件级评估矩阵,如图9所示,最后通过灰色聚类法与模糊综合评判方法进行综采设备的健康状态评价。

图9 综采设备健康状态评价

Fig.9 Health status evaluation of fully mechanized mining equipment

通过对综采设备进行健康状态评价,确定设备的剩余寿命,并综合考虑维修资源、备品备件等因素,建立综采设备多目标维护决策模型,提高设备利用率、降低备品备件数量、减少维修成本。

3 煤矿智能化关键技术

3.1 煤矿高精度三维地质建模技术

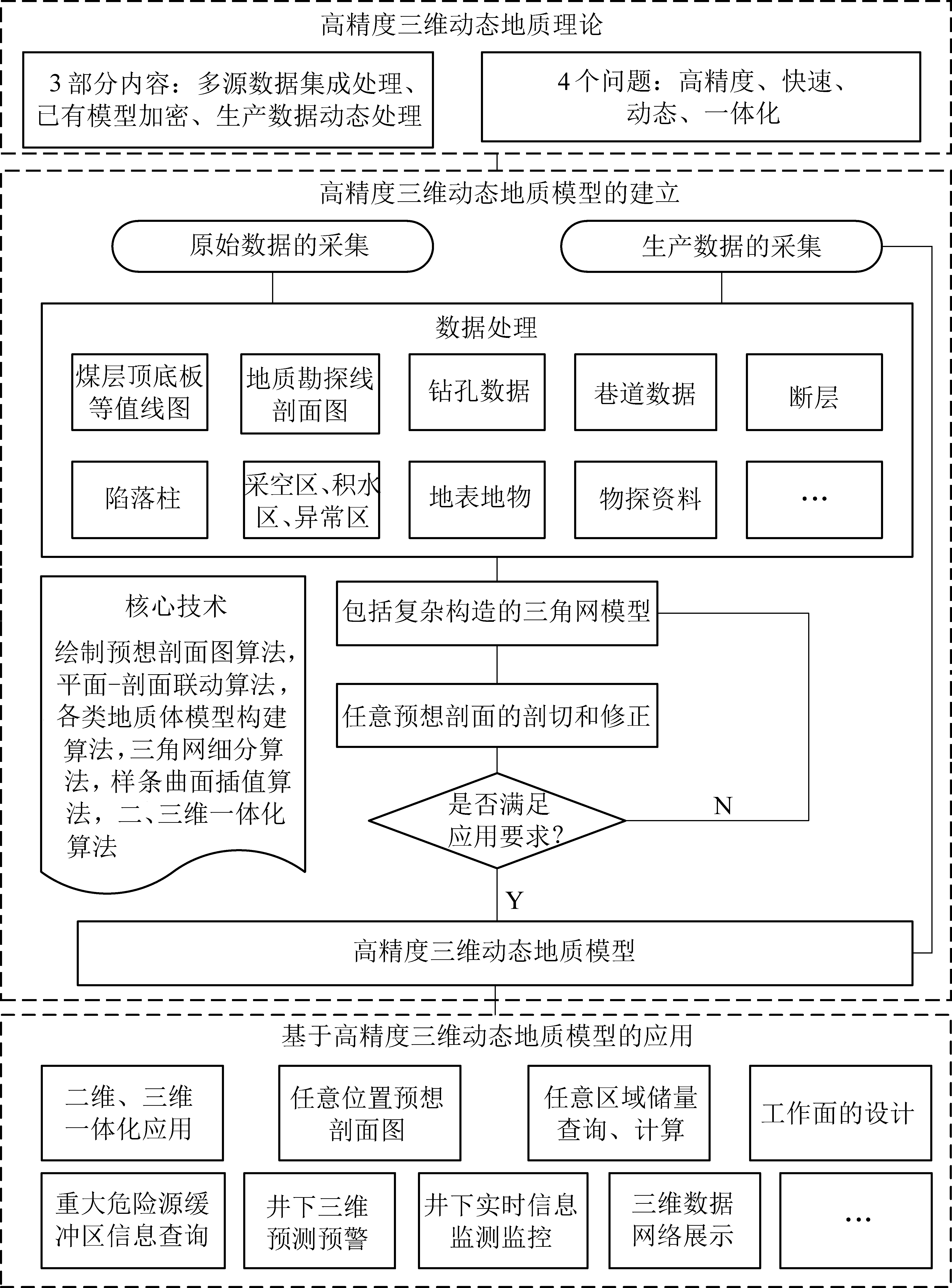

将地质钻孔数据、电法、微震等各类地质信息数据进行有效融合,采用差值计算、三维建模等技术构建矿井的高精度三维地质模型是实现煤矿智能化的基础,其核心技术难点是多种地质信息、工程信息的集成处理,以及生产过程中揭露的地质信息与工程数据的实时获取及模型的动态更新。文献[38-39]采用三角网模型对煤层赋存信息、断层、陷落柱、露头等复杂地质条件进行差值计算与三维建模,并根据实际生产过程中揭露的地质信息进行模型的局部动态更新,形成了矿井“一张图”系统,其建模思路如图10所示。

图10 矿井高精度地质建模技术流程

Fig.10 Technical process of mine high precision geological modeling

高精度三维地质模型是智能化开采、掘进的基础,要求模型具有高精度、快速建模、动态实施修正等,受制于地质探测技术、三维地质建模技术等技术瓶颈,现有三维地质模型尚不能满足智能采掘要求。

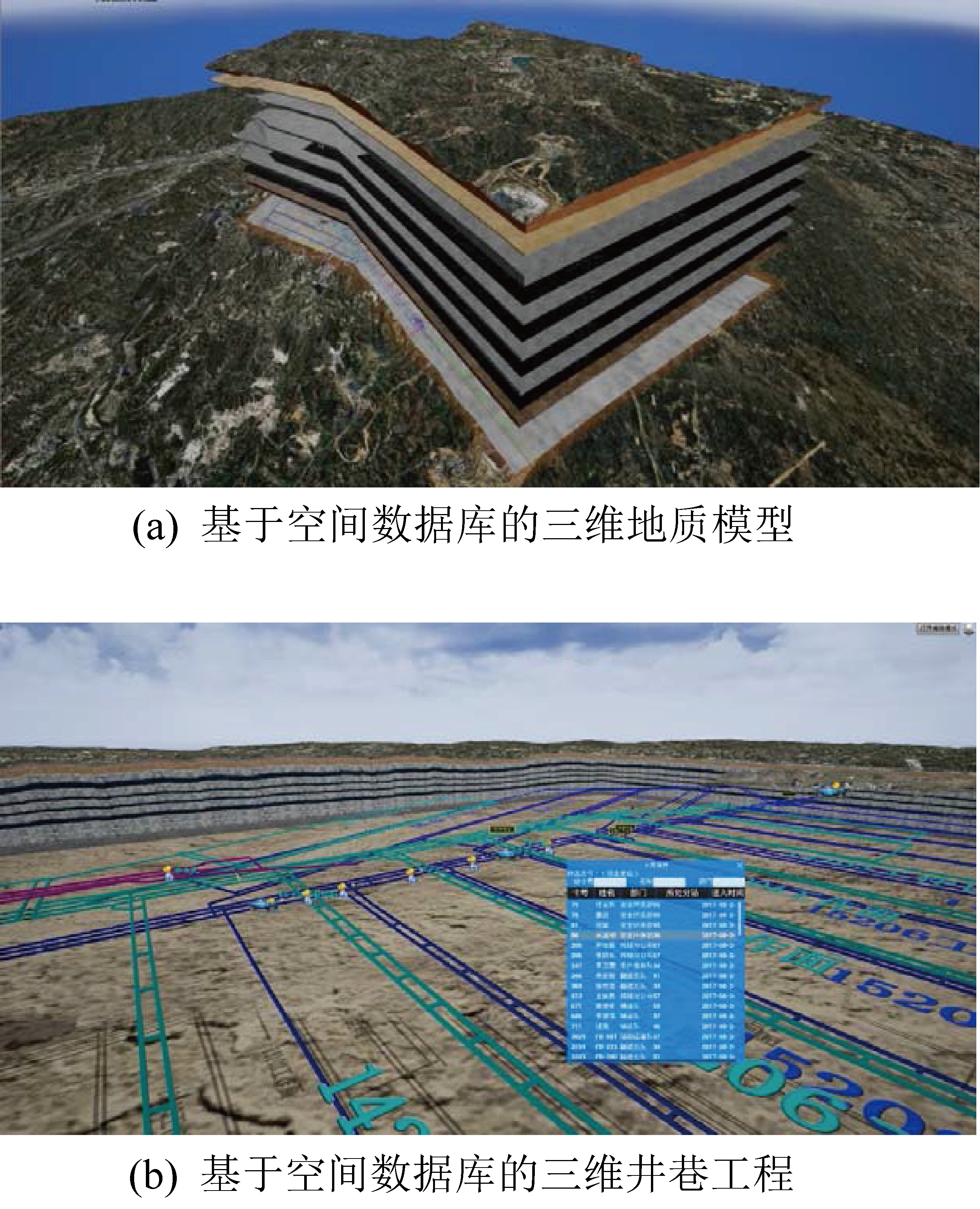

3.2 基于地质模型的煤矿“一张图”技术

通过建立智能化煤矿空间数据标准规范,将矿井的地理信息与采掘工程信息统一存储在空间数据库中,构建统一空间数据库的GIS“一张图”分布式协同一体化平台,实现井下采掘工程信息的自动图形处理与实时更新,利用GIS和BIM三维建模技术,实现主要采掘设备与地质环境信息的综合集成,如图11所示。

图11 基于地质模型的煤矿“一张图”

Fig.11 “One map” of coal mine based on geological model

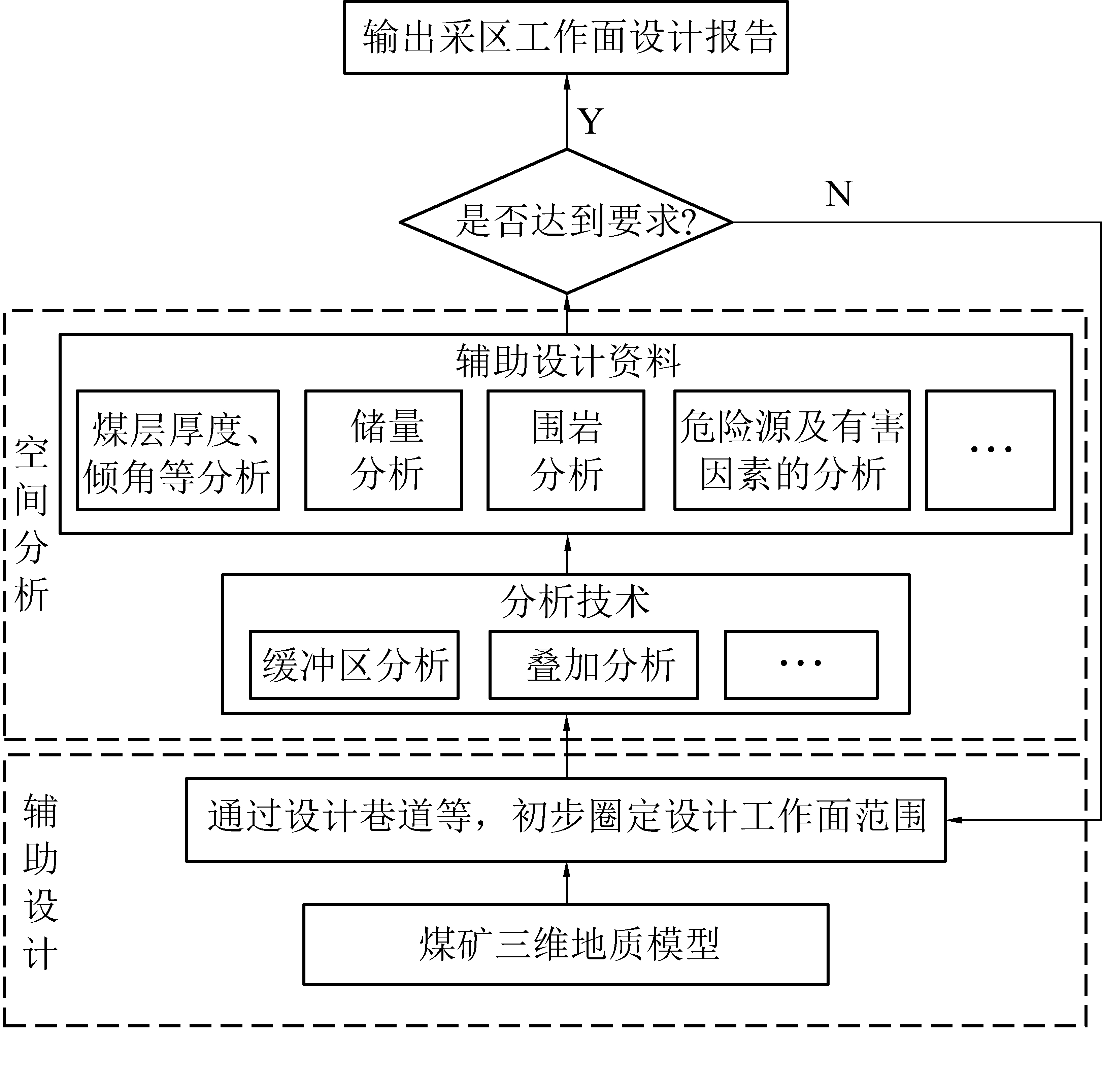

3.3 接续工作面智能设计与三维建模

工作面设计是一个流程复杂且具有一定重复劳动的工作,具有比较规范的设计流程与规范要求,传统工作面接续设计需要人工绘制工作面采掘平面图、剖面图、巷道断面图、支护设计图等各类图纸,还需要编制作业规程等相关文字资料。由于同一矿井相邻接续工作面的煤层赋存条件、巷道断面尺寸、支护工艺、综采配套设备等均变化不大,因此,笔者提出了基于三维地质模型的工作面采掘接续智能设计与三维建模技术。

根据接续工作面位置关系,在三维地质模型中输入接续工作面的位置坐标,系统自动计算工作面长度、采高、储量等相关信息,并基于计算结果自动进行工作面设备的选型配套设计,完成工作面各类图纸、报告的编制,设计流程如图12所示,可以大幅减少采掘接续设计的工作量。

图12 智能采掘接续设计

Fig.12 Intelligent mining and driving convergence design

智能采掘接续系统主要可以完成以下功能:

1)根据高精度三维地质建模及接续工作面参数与煤层赋存信息,自动计算接续工作面区域的平均煤厚、平均倾角等。

2)根据采掘工程平面图相关数据,自动计算方案万吨掘进率、回采率、储量等各技术指标。

3)自动生成工作面所需的设计图,包括各种类型的断面图设计、风桥设计、水仓设计、交岔点及设备选型配套设计等内容。

由于工作面采掘接续生产计划是一个不断修改完善的过程,每次方案修改、调整均需要进行大量重复劳动,工作面接续智能设计技术可以大量简化接续工作面的劳动量,提高工作效率。

随着三维建模技术的发展,BIM(Building Information Modeling)技术逐渐由建筑行业引入煤矿建设生产过程中[40-41],基于煤矿高精度三维地质模型将工作面智能接续技术与BIM技术融合,进行采掘工作面的三维地质与工程建模,并为智能采掘提供基础三维地质与工程模型,将会进一步提高煤矿建设、生产的智能化水平,目前相关技术正在研发试验过程中。

3.4 智能快速掘进关键技术

目前,我国煤矿普遍存在采掘失衡现象,开发智能快速掘进技术与装备将有助于缓解煤矿采掘失衡的矛盾[42-44]。我国煤矿实现快速掘进主要面临难以实现掘、锚、运连续作业,且掘锚一体机的后配套系统效率较低,难以发挥掘锚一体机连续作业的能力;另外,不同设备之间的关联性不高,难以实现集中控制,导致掘进工作面作业人员数量多、效率低、安全生产事故频发。

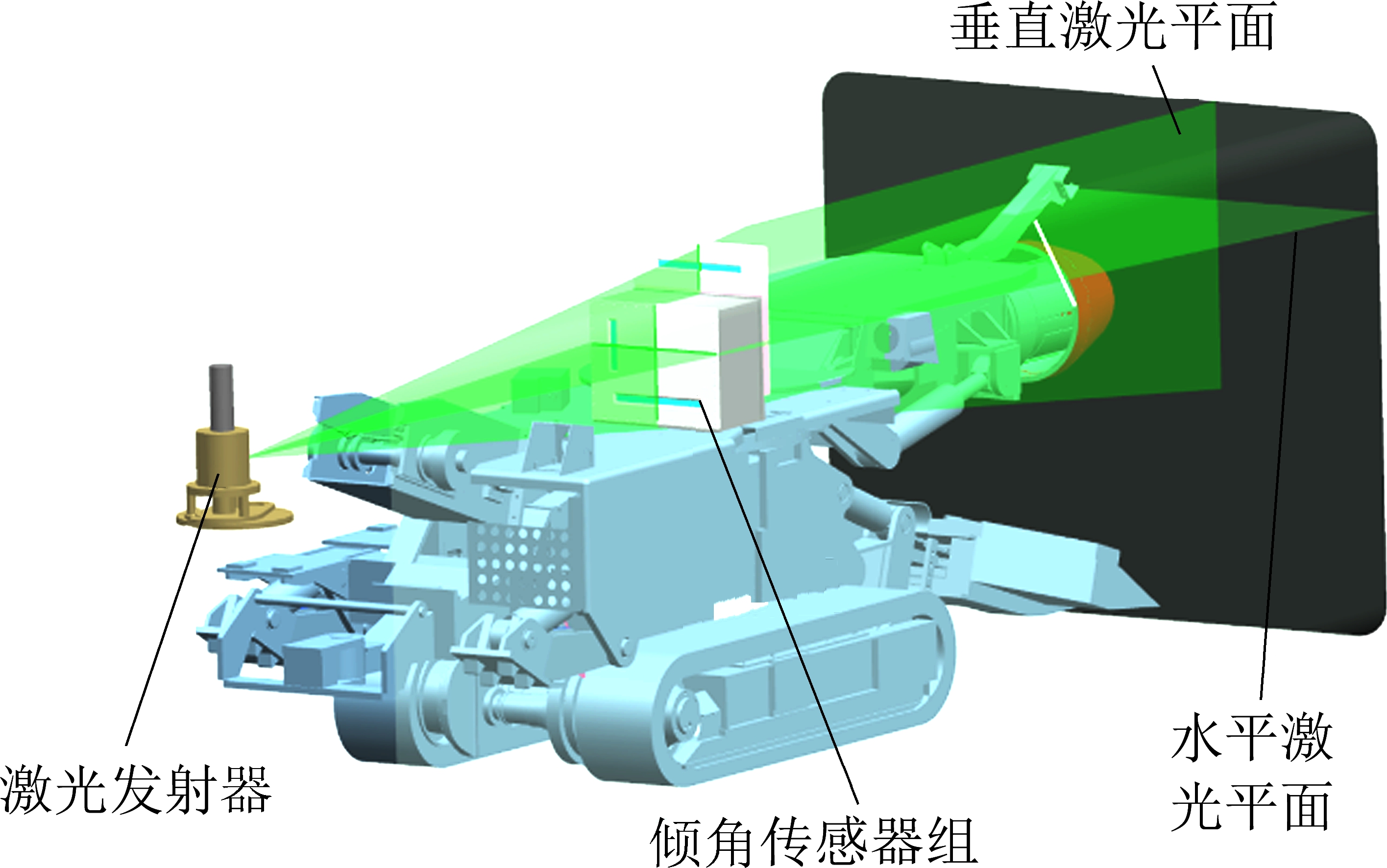

1)掘进机位姿检测与导航技术。掘进机现有的陀螺惯导、激光指引、全站仪测量、超宽带定位等单一导航设备和方法[45-47],很难满足强振动、高湿度等综掘巷道环境工况,采用多传感器测试、数据融合方法与技术,将具有不同特点多种导航传感器、位姿检测方法进行组合,充分发挥各自特点与优势,实现掘进机高效、精确导航。组合导航技术可包括:超声波和惯性导航组合、机器视觉和惯性导航组合、激光标靶和倾角传感器的组合方案、全站仪与惯导组合等多种方式,图13为激光标靶和倾角传感器组合导航技术,系统由激光发射器、激光接收标靶、控制器组成,其中激光发射器安装在固定位置(此位置为基准坐标),激光接收标靶和控制器安装在设备上(设备为随动坐标),激光发射器工作时发射十字型激光,激光标靶接收到十字激光后,控制系统根据十字激光在标靶上的位置变化量,计算出设备的姿态参数及其与理论行走路线的偏移量,给出设备的纠偏控制参数,实现设备的定向导航。

图13 激光标靶和倾角传感器组合导航技术

Fig.13 Navigation technology of combined laser target and dip-angle sensor

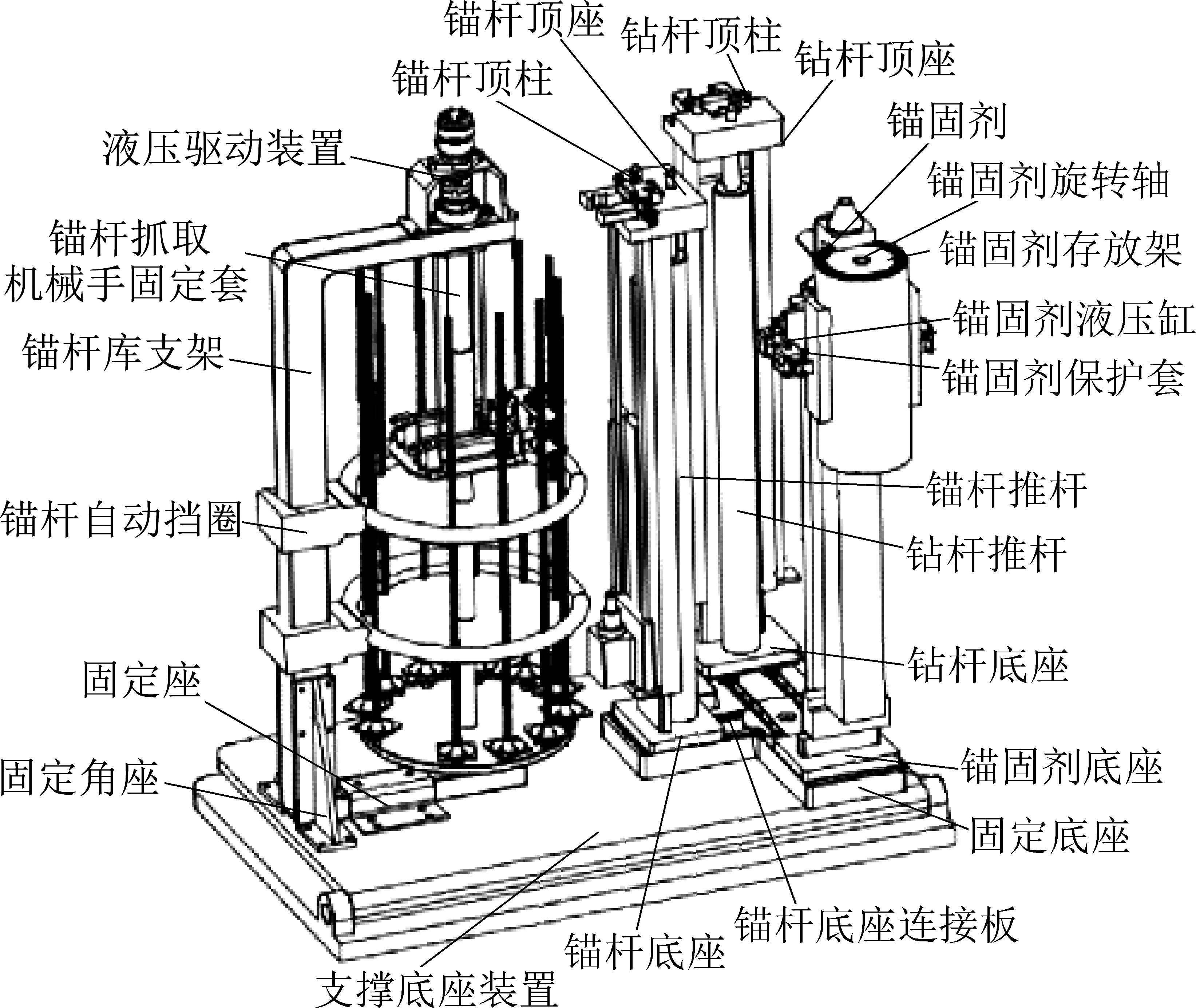

2)自动打锚杆技术。锚杆机位姿控制技术与锚杆孔位置确定方法是自动打锚杆技术的基础[48-53],可以通过巷道断面三维测量技术,获取巷道断面的几何形状,建立巷道的三维数学模型,确定锚杆的钻孔位置,再通过钻机的坐标变换与逆变换方法,解算出钻机分度机构的各控制参数值,进行锚杆钻孔工作。自动锚杆钻机的机械结构如图14所示。

图14 自动打锚杆机械装置

Fig.14 Automatic bolt driving mechanism

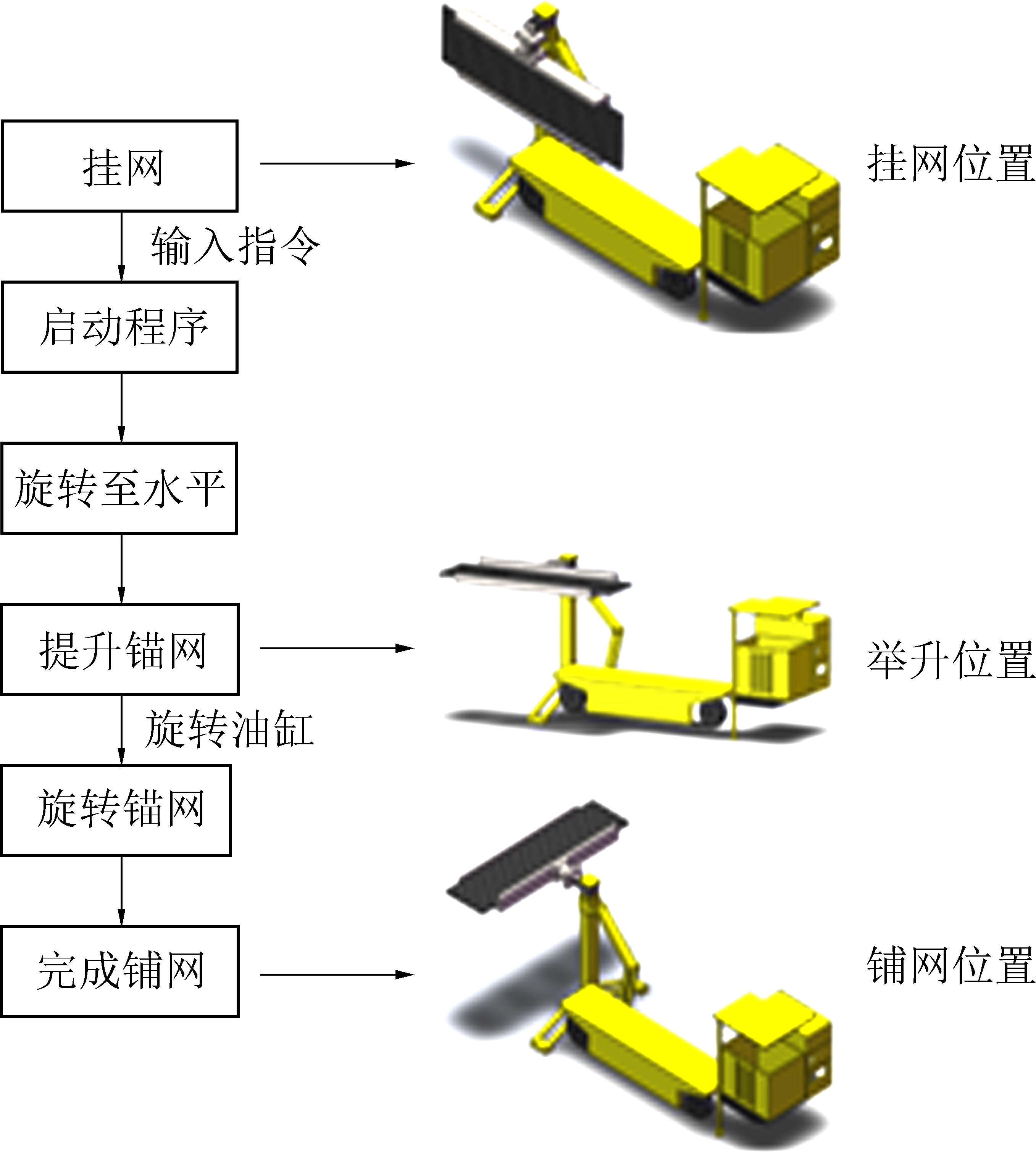

3)自动铺锚网技术。自动铺锚网装置与锚杆钻车配合使用,安装在锚杆钻车上,可完成顶板和侧帮锚网的铺装工作,操作人员将锚网挂在铺网底座上,然后通过旋转油缸、钢丝绳提升等动作,将锚网送至指定位置,完成铺网工作,工作过程如图15所示。

图15 自动铺锚网工作过程

Fig.15 Automatic anchor net laying process

4)掘进巷道三维建模与成形质量监测技术。在掘进设备上安装维激光扫描系统对掘进巷道进行快速扫描测量,获取巷道断面的点云数据,通过对点云数据的数据融合处理,以及重采集、图像拼接匹配算法,构建掘进巷道三维精确模型,实现对巷道成形质量的精确监测,如图16所示。

图16 巷道三维建模技术

Fig.16 Roadway 3d modeling technology

5)掘进机远程集中监控技术。通过对智能化掘进装备及地质、巷道空间信息等多源信息的融合,实现掘进工作面全息感知与场景再现,井下远程监控操作台和地面分控中心可通过操作台向连续采煤机发送控制指令进行远程控制,实现掘进机远程集中监控。

6)掘进成套装备协同控制。采用超声波和激光组合测距传感器,实现对掘进面各设备间相对位置的宽泛与精确测量,利用超声波测量范围广的特性确定关联设备的空间相对运动模式,如图17所示,利用激光测距精度高的特性确定关联设备的精确位置,采用人员识别传感器对非工作区域内的人员进行感知,通过各设备间的操作工艺规程与参数,编制成套装备联锁与协同控制程序,实现掘进成套装备的协同联动。

图17 掘进成套装备间相对位置感知

Fig.17 Relative position perception between driving sets of equipment

3.5 基于高精度三维地质模型的工作面智能开采

目前,我国已初步建成200多个以“工作面有人巡视,无人操作”为主要特征的智能化开采工作面,在煤层赋存条件较好的矿井实现了智能化、少人化开采,但相关技术对于复杂煤层条件的适应性有待进一步提高。

针对工作面直线度控制难题,在采煤机的中部位置设置高精度三维陀螺仪,如图18所示。

图18 基于工作面三维地质模型的智能开采

Fig.18 Intelligent mining based on 3D geological model of working face

对采煤机的位置、姿态进行实时监测,将监测结果与前述的高精度三维地质模型进行结合,从而确定采煤机在三维地质模型中的坐标位置;通过在刮板输送机上布设巡检机器人,并在巡检机器人上设置三维激光扫描仪,将三维激光扫描数据与单位地质模型数据、采煤机位姿数据、采煤机摇臂截割数据进行有效融合,可以获取采煤机的实时截割曲线;通过比对采煤机实际截割曲线与地质模型的煤岩层分界面曲线,实现对采煤机截割高度的智能调整;将采煤机截割后的煤岩界面信息输入三维地质模型中,并基于差值算法对工作面前方3~5 m的煤岩分界面信息进行动态更新。相关技术已经在神东矿区、淄矿集团、宁煤集团等应用,取得了较好的应用效果。

3.6 井下精准定位技术

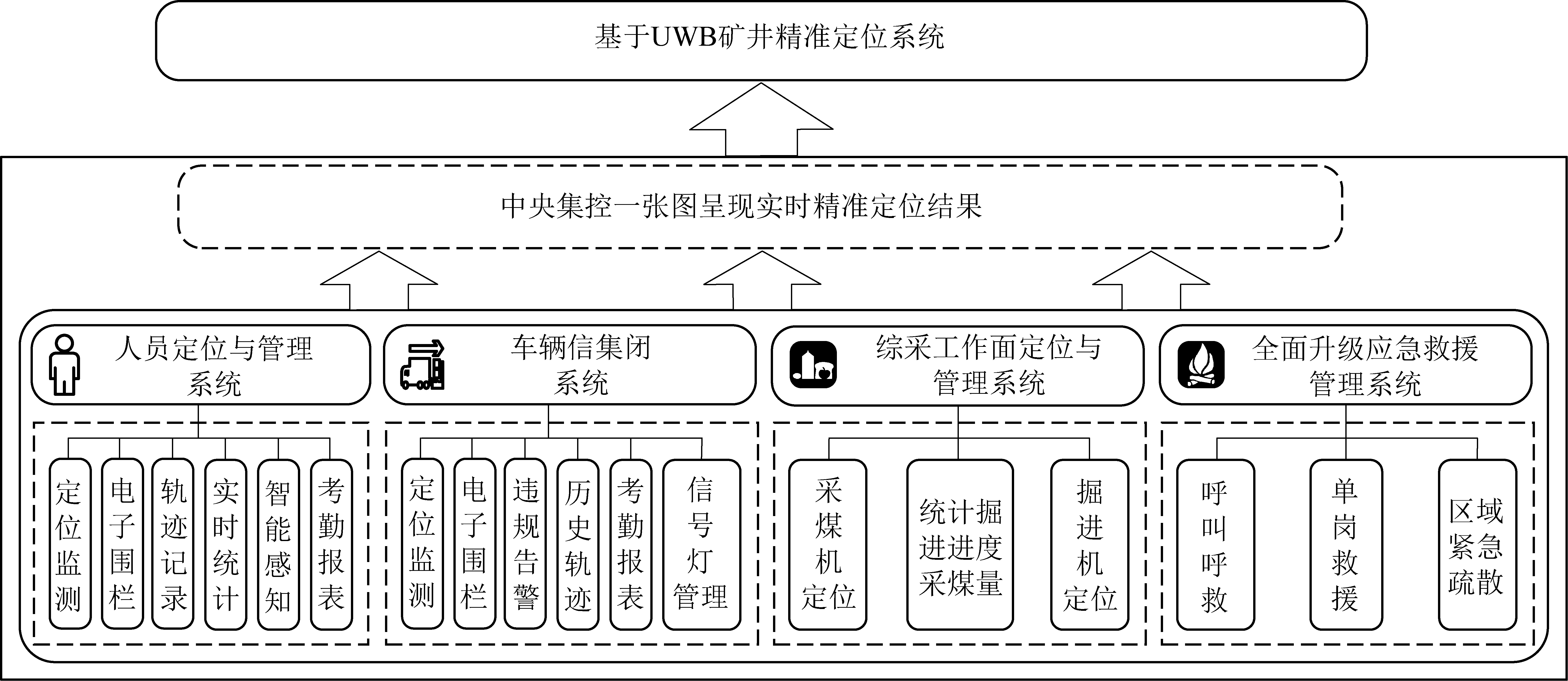

目前,煤矿井下主要采用RFID和Zigbee技术进行人员定位,其中RFID技术主要通过射频信号进行目标的定位,定位精度一般小于5 m;而Zigbee技术一般采用RSSI(Received Signal Strength Indication,接收的信号强度指示)进行距离的监测,但信号覆盖范围较小,定位精度相对较低[54-56]。

由于UWB定位技术可以将封闭空间的定位精度降至厘米级,近年来在煤矿、室内、隧道等逐渐推广应用。UWB采用无载波的通信方式,通过发送和接收极窄非正弦脉冲来传输数据,定位原理是利用移动标签与固定的基站进行通信得到测距信息[57],常用的测距方法有TOF(Time of flight,飞行时间)和TDOA(Time Difference of Arrival,到达时间差),其中TDOA法又因其功耗相对低、定位动态和定位容量好得到了更为广泛的应用。常用的基于UWB的矿井精准定位系统如图19所示,定位精度一般在0.5 m以内,可实现井下人员、车辆、采掘设备的精准定位,结合人员及车辆调度管理系统等可解决人员的快速定位与安全预警、车辆的实时调度与安全管控、设备推进方向等超前控制等难题。

图19 基于UWB的矿井精准定位系统

Fig.19 Mine accurate location system based on UWB

3.7 带式输送机智能监控关键技术

带式输送机监控系统(带式输送机保护装置)是主煤流运输控制系统的基础保护设备,传统带式输送机监控系统以单点保护为主,部分检测传感器检测不准确,存在可靠性差和自诊断能力弱等问题。目前,基于视频图像识别的带式输送机煤量检测、异物识别、违章操作等技术已趋于成熟,实现了带式输送机的无人值守。

针对带式输送机智能调速技术,设计开发了“煤流负荷检测及计算”模型,将变频器具备自适应动态调速功能作为系统重点,以实现变频器最大化的使用价值。国内部分厂家将智能机器视觉与工业控制相结合,实现对输送带组自动调速,达到节电运行目标。部分厂家根据煤矿采煤、运输、中转存储生产流程,研究全煤流线设备协同控制技术,实现各设备按需运行,智能调速,减少空载运行时间,防止带式输送机压煤过载事故,实现运输线稳定连续高效运行。

3.8 辅助运输智能化关键技术

辅助运输智能化涉及人员管理、车辆管理与物流运输,其中人员管理主要包括人员基本信息管理、岗位技能、出勤、交接班和人员绩效管理;车辆管理主要包括车辆档案台账、车辆中小修、日常维护保养管理、加油管理、租赁管理、效能分析等;物流运输主要包括运输计划、作业任务、物料配送、联合运输、人车调派、装卸载等。通过在巷道安装低成本的蓝牙标签,将巷道变为可识别、可定位的数字化巷道,通过标签数字化的巷道不仅为智能交通系统提供定位、识别功能,还为其他智能设备、系统提供巷道数字化服务。

智能车辆终端硬件架构基于工业级物联网网关,包括微处理器、数据存储、GPS/北斗模块、车辆状况信息收集模块、无线通信传输模块、实时时钟和数据通信接口等。以提供通信、计算和视频处理功能,满足调度对车辆实时监控和驾驶记录的基本要求。

目前,煤矿井下辅助运输主要采用无轨胶轮车、单轨吊、机车等运输方式,由于单轨吊与机车运输方式铺设了相关轨道,实现车辆的精准定位与智能调度相对比较容易,在部分矿井已经开始尝试进行无人驾驶与智能调度;井下无轨胶轮车无人驾驶技术主要受制于井下精准定位技术的发展,部分矿井正在尝试相关技术的研发,但核心技术尚未获得实质性突破。

3.9 智能通风关键技术

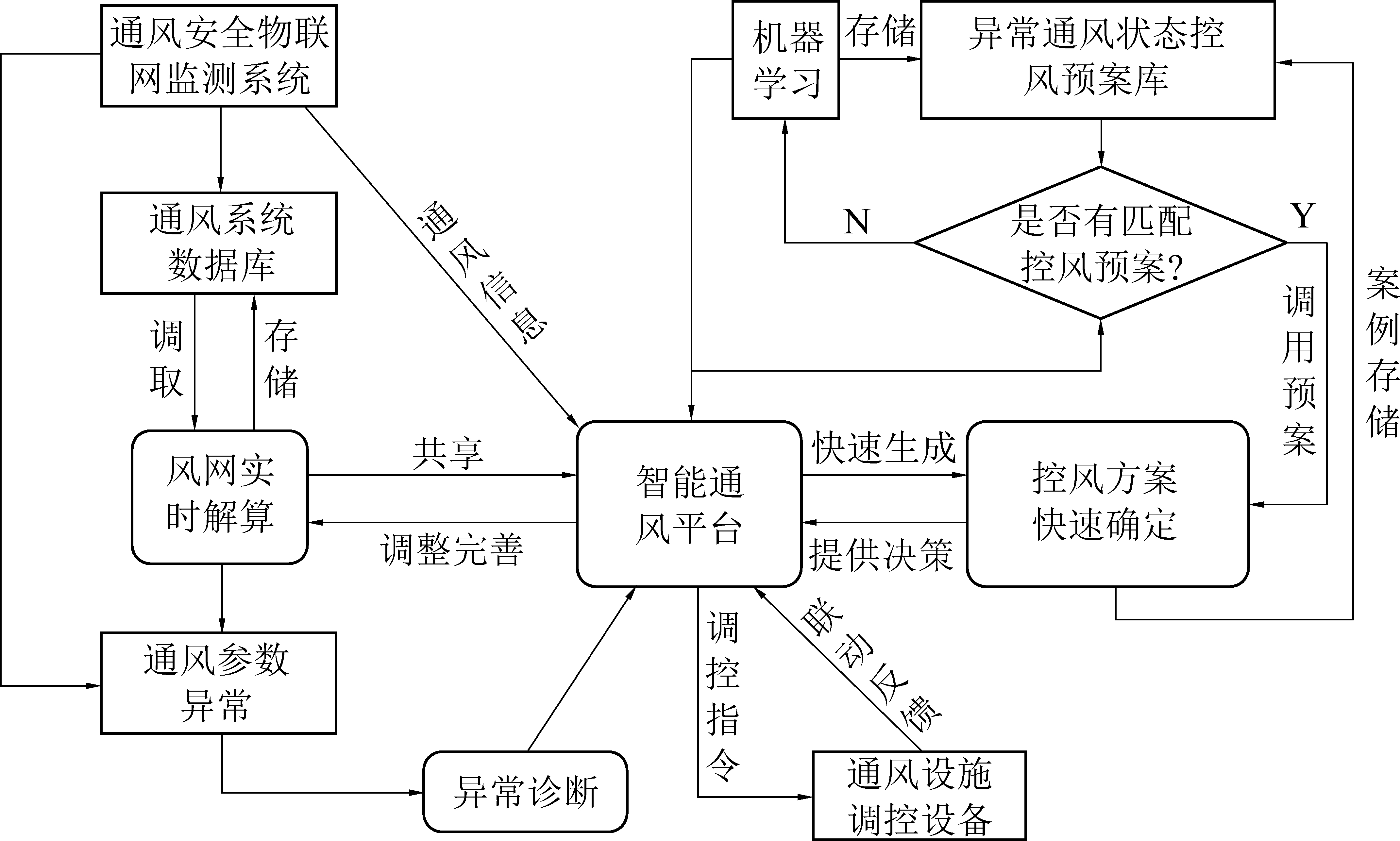

智能通风系统通过对矿井关键点的风量、风速、瓦斯、温度等参数进行监测,利用多源数据耦合分析、冗余分析、三维建模等技术,对矿井通风网络进行实时动态解算,并将解算数据实时关联控制矿井主通风机、局部通风机、风门、风窗等相关设备,如图20所示,实现通风设施的智能调度与控制。

图20 智能通风系统架构

Fig.20 Intelligent ventilation system architecture

3.10 智能化分选技术

通过建设数字孪生选煤厂管控平台,搭建选煤厂三维虚拟模型,实现对现实选煤厂数据“采集-管理-分析-控制”的目的,评估选煤厂工艺流程及设备健康状况,并对其进行优化控制。

数字孪生选煤平台是智能化选煤厂整体框架中的应用层,是选煤厂与底层智能设备、中间过程控制,上层决策管理的载体,可以基于不同的需求,逐步由厂级、矿级、局级不断叠加,构建选煤专业大数据系统,实现多维度全方位大数据汇集和无间隙融合共享。

神东矿区智能化选煤厂基于大数据分析和人工智能决策,开发了选煤在线精准感知技术、选煤生产智能决策系统、选煤设备智能诊断与管理技术、选煤生产过程智能控制技术,形成了大型选煤厂智能化技术体系。建成了以4G专网为数据传输通道的设备监测监控平台,依托数据分析模型,开发了选煤设备智能诊断管理系统,实现了设备状态的实时监测、在线分析、故障诊断和全生命周期的智能管理,实现了选煤厂由区域巡视向无人值守转变、调度室集中控制向移动控制转变、生产系统各类数据由人工采集向系统自动采集转变、运行状态由经验分析向大数据智能分析转变。

3.11 5G技术在井下的初步应用

第五代移动通信技术(5G)具有高传输速度、低时延、低功耗、大规模数据连接等优势,为井下海量数据的高速传输、大规模设备连接、不同设备之间的实时互联互通等提供了可能,在国家、各地方的积极推动和各煤炭企业的积极响应,5G技术已在部分矿区的地面厂区实现部署和应用测试,并搭建了高清视频远程传输、远程自动控制和地面自动驾驶等应用场景开展初步的5G应用研究。还有一些煤矿已联合运营商完成了初步的煤矿井下数据传输试验。主要应用场景有:①基于5G的低延时特性开发基于5G网络的井下高精度定位与应用服务系统,支持井下车辆管理、采掘精准推进等应用,解决移动装备的实时控制和管理难题;②基于5G的虚拟交互应用,可用于三维建模和虚拟展示、互动模拟和可视化设计、混合现实、云端实时渲染和虚实融合操控等;③远程实时控制,传统的远程控制系统需要经过多重路由和多种协议才能将所需的各种传感信息汇集到集控中心,直至传至远程控制中心,因此仅有部分对实时性要求不高的功能可以用远程控制实现,实时性要求高的功能出于安全考虑是不能用远程控制的,5G低延时的特性为这一难题的解决提供了支撑,以实现井上全功能的远程控制;④井下远程协同运维,现场的音视频信息可通过5G网络传输至远端,相关的虚拟模型也可虚拟至现场设备上,通过虚拟现实技术可实现专家与现场工人同样的视场和操作,甚至还可以用机器人代替人在井下完成维修;⑤井下巡检和安防,基于5G的定位、高速数据传输和端端物联将助力实现井下的高效巡检和安防,相较于传统的数据上传下发的利用方式,5G模式下的数据利用更高效、延时更短、可靠性更高、经济性更好。

阳煤集团初步建设了井上、井下5G专网,利用SA组网模式和MEC技术,采用适用于井下环境的分体式BOOK基站,实现井上园区、井下机电硐室、综采和综掘工作面的一体化5G网络覆盖,初步测试上传速率达到800 Mbit/s以上(峰值达到1 100 800 Mbit/s),传输时延小于20 ms,可满足远程超低时延操控、超高清视频同传及工业控制类场景对网络传输的要求,为实现“5G+智能采煤”、“5G+智能掘进”、“5G+智能巡检”等相关应用奠定了基础。

3.12 煤矿智能化关键技术难点分析

随着我国煤矿智能化建设的快速推进,在智能化开采、掘进、主辅运输、安全监测等核心关键技术均取得了一定的突破,但仍然存在诸多技术难题亟需开展科研攻关。

1)高效采掘条件下地质异常动态精准探测,当前采用的地质保障技术方法基本上为分段的间歇性静态探测,未实现连续性动态精准探测;单参数探测或联合探测独立分析,未实现多参数综合分析和智能化灾害判识和预警;缺乏基于大数据的智能化深度学习平台支持,当前地质保障中地质探测数据存储方式未实现统一的、数字信息化的集中在线存储,难以为智能化提供基础数据。

2)“透明地质模型”构建与实时更新技术,针对工作面地质构造的精细探测与描述,大多采用工作面钻探与物探2种方法,工作面钻探的优点是它们的结果具有很强的直接性和确定性,缺点是揭示的工作面范围比较有限,而工作面物探则是一种全工作面探测方法,但缺点是探测结果的确定性较差,目前缺乏一种行之有效的对工作面内部情况进行精准探查的手段。

3)5G技术在煤矿的推广应用还存在一些亟待解决问题:①适应煤矿井下安全运行要求的5G设备和工业模组还有待进一步研发,急需研究制定相关技术标准。②场景设计和落地问题,5G技术条件下场景驱动特征明显,从提出场景到应用落地涉及技术研发、供应链改造、基础设施建设、智能终端和应用研发以及商业化运营等系列环节,是一个产业生态,不是单纯的网络建设问题。③商业模式问题,目前的5G网络建设运行必须依赖电信运营商的核心网,如何设计合理的商业模式将直接影响煤矿企业的使用意愿和双方的商业利益。④思维模式的改变,5G技术为一些新技术的应用提供了可能,传统的技术模式可能因此而打破,要积极探索新业态、新模式和新方法,加快推进煤炭行业的新旧动能转换和转型升级,促进煤炭工业的高质量发展。

5G技术带来的不仅是技术的变革,更是各垂直行业的变革,产业竞争也已不在是单一产品或单一产业体系的竞争,更多的是5G技术支持下的产业协作、平台共建和生态共创,上下游企业也应联系更加紧密、互动更加频繁、合作更加深入。

4)矿用带式输送机巡检机器人研制,针对目前的矿用巡检机器人仅实现巡检现场图像、声音、温度、环境参数等数据的采集,不具备带式输送机带面损坏、托辊异常自动辨识功能,研究煤矿井下爆炸性环境巡检机器人自主快速安全充电技术及装备、基于机器视觉的带式输送机带面损坏智能识别技术、基于振声信号分析的带式输送机托辊异常(开裂、断裂、润滑不良)诊断技术、矿用带式输送机巡检机器人及控制软件。

5)智能辅助运输技术与装备,研究井下车辆的精准定位与智能导航技术、防爆车辆轻量化技术、防爆电喷射控制技术、防爆电动运输机器人集成底盘技术、防爆电动车辆增程与换电技术、驾乘人员智能识别技术、物料自动调度分配技术、高效尾气后处理技术、排气污染物在线监测技术、车辆互联安全行驶技术、井下自主导航及路径规划技术、物料封装与编码工艺技术、检测云防爆车载终端技术、移动式快速定量装车技术、固定式快速定量装车技术、智能控制技术、煤炭散料仓储技术等相关技术;研发适用于不同运输场景的井上下智能辅助运输系统,开发井下物料智能运输模式,实现井上下人员、物料、设备的运输路线智能规划、自动运输、协同管理。

6)煤与瓦斯突出等煤岩瓦斯动力灾害的发生机理和致灾机理目前尚未真正掌握。井下低延时、高速率数据传输、瓦斯煤尘爆炸预警和多源灾害耦合智能预警技术缺乏,井下松软煤层高效增渗、定向钻进、坚硬煤岩大孔径长钻孔施工、地质导向钻进、深部矿井快速卸压等技术及装备还需进一步研究,瓦斯防治技术及装备的自动化、信息化和智能化的水平相对较低。

7)深部岩溶突水危险性评价方法适用性不强,矿井涌水量预测和顶底板突水危险评价方法精度与动态性不足,水害监测装备分辨率不高,智能预警尚处于试验阶段,西部生态脆弱矿区水害防治与水资源协同控水技术亟待突破。

8)大采高、高瓦斯等复杂环境下煤自燃的形成过程和防控技术尚未攻克;煤自燃隐蔽火区多元信息探测技术、集煤矿火灾早期监测/火灾预警与专家决策分析系统为一体的煤矿火灾综合预警系统、煤田火灾防治和监控的新技术有待攻关。

9)井巷全断面风速监测技术误差大、井巷绝对风压测试误差大、井巷通风阻力测试误差大和测试速度慢。三维矿井通风网络智能解算能力不足。矿井风量智能调控技术可靠性低、稳定性差。通风动力装备方面智能控制水平低。尚未形成灾变风流应急调控技术装备体系。

4 智能化煤矿工程实践现状及问题

4.1 神东煤炭集团智能化煤矿建设实践

神东煤炭集团矿区自1985年开发建设,集团现拥有生产矿井13个,其中内蒙古境内7个,陕西境内5个,山西境内1个。1个3 000万t以上,2个2 000万~3 000万t,6个1 000万~2 000万t,4个1 000万t以下,总产能超过2亿t。

神东煤炭集团信息化总体方案设计采用“139”框架,以价值管理为核心,遵循“三全”管理理念,即:计划和预算全过程管理、设备资产和工程项目全生命周期管理、安全和物资全方位管理;重点在全面预算管理、生产计划协同和优化、设备资产管理、设备生命周期绩效管理、设备失效管理、工程项目全生命周期管理、物资总拥有成本和服务水平优化、自主性安全管理、能力型人力资源管理等9个领域实现管理和信息化提升。

神东煤炭集团的信息化应用架构按照5层进行部署:① 决策支持层。构建了面向企业的集中决策管理体系,提升了神东煤炭集团资源整合、服务共享和统一决策的能力。通过部署统计管理系统、经营分析系统、五型绩效考核系统等信息系统,实现了对战略发展和经营分析业务的覆盖。② 经营管理层。构建了面向生产的安全高效管理体系,加强人员、设备、环境和管理的有机融合,保证了整个公司资源的协调运行。通过部署适合神东煤炭集团高产高效模式企业资源管理系统,整合了原有的全面预算管理系统、计划管理系统、资产管理系统等41个信息系统,实现了对安全、生产、人、财、物等业务的覆盖。③ 生产执行层。构建了面向操作的标准化作业管理体系,通过对来自生产现场的数据进行统计分析,优化了生产组织的过程管理。通过部署生产执行平台,对资源勘探、规划、建设、生产、管理决策等全过程进行数字化表达,实现了对煤炭生产、调度指挥等生产各项业务的覆盖。④ 控制层。主要包括自动化和监测系统等生产过程控制,如矿井综合自动化系统、分选厂集中控制系统、快速装车系统、安全监测系统、人员定位定位系统等,实现对煤炭生产过程的自动化控制。在进一步增强矿井综合自动化系统可靠性的基础上,通过搭建统一的工控数据存储平台,实现数据的集中存储和综合利用,为设备管理和生产组织提供更加有效的决策支持。⑤ 设备层。主要包括现场总线、工业以太网、网络等的操作,负责设备控制命令的执行,即生产设备控制驱动系统。

神东煤炭集团基于信息化架构设计,开展智能化煤矿建设,建设了智能化掘进、综采、分选等系统:

1)全断面巷道快速掘进系统,为有效解决掘锚不平衡导致掘进效率低的问题,立足安全高效采掘模式,开发研制了全断面快速掘进成套装备,采取掘、支、运平行作业,该系统包括全断面高效掘进机、十臂锚杆钻车、连续运输系统、辅助运输和掘进通风系统5个部分,具有快速掘进、高效支护、连续运输、自动定位、移动供电5大特点,掘进效率大幅提高、作业环境明显改善。已具备月掘进4 000 m的生产能力,掘进速度和效率大幅提升。

2)在上湾煤矿12401综采工作面、锦界煤矿31113综采工作面、榆家梁煤矿43101综采工作面进行无人、少人开采实践,综采工作面单班操作人员可减至2人,检修人员巡检偶尔干预,大幅提高了单产效率和安全生产水平。建立了工作面多设备协同作业控制机制,集成应用基于控制支架姿态动作的片帮处理技术。建立了基于智能控制的集控平台和基于大数据的故障诊断的专家决策中心,实现了工作面智能化开采。

3)主运输系统无人值守。目前神东煤炭集团公司主运输带式输送机均已实现远程启停集中控制,均是通过调度室集中控制操作。带式输送机运行状态、设备故障及保护等相关信息均已上传调度室,且卸载部均装有监控摄像机,岗位人员主要负责对运行状况进行监控,实现“坐的站起来,站的动起来”,定时对设备运行状况进行巡查,出现异常、紧急状况时进行紧急停机处理和清扫现场和设备卫生等工作。通过升级改造可替代现有岗位人员现场所需完成工作,实现岗位无人值守。主运输系统无人值守后减员9人,每年可省人工费用约200万元。

4)智能化供电与供排水系统。为了更好地对井下重点区域进行视频监控,更清楚地了解现场操作情况,解决现有固定式摄像机无法移动、无法精确监控的弊端,同时加强对现场作业人员操作流程的监控,锦界煤矿在井下变电所内安装轨道式巡检机器人。轨道摄机器人具有自动巡检和故障联动功能,可实现监控范围内高压柜故障状态的及时监控,配合调度指挥中心生产控制系统,实现高压柜远程操作和视频监控功能。轨道视频监控功能,移动式监控扩大了巡检范围,保证了无人值守变电所设备的可靠监护运行,出现异常可根据现场实际情况做出准确的判断和操作,确保了无人值守变电所的安全运行。所有矿井水泵房通过远程控制自动化、现场监测可视化,实现了无人值守,其中,锦界煤矿、大柳塔煤矿、哈拉沟煤矿等矿井实现了井下所有分散排水点和配电点无人值守。

5)智能化分选系统,基于大数据分析和人工智能决策,开发了选煤在线精准感知技术、选煤生产智能决策系统、选煤设备智能诊断与管理技术、选煤生产过程智能控制技术,形成了大型选煤厂智能化技术体系。建成了以4G专网为数据传输通道的设备监测监控平台,依托数据分析模型,开发了选煤设备智能诊断管理系统,实现了设备状态的实时监测、在线分析、故障诊断和全生命周期的智能管理,实现了选煤厂由区域巡视向无人值守转变、调度室集中控制向移动控制转变、生产系统各类数据由人工采集向系统自动采集转变、运行状态由经验分析向大数据智能分析转变。以精准感知、智能决策、设备智能诊断与管理为基础,开发了适用于亿吨级特大型选煤厂群的定制化生产管控系统,实现了不同选煤厂间生产组织的高效协同,将目前生产系统中13个人工巡视岗位,变为4名专业工程师诊察,提高装车质量的同时降低了员工的劳动强度,减少了人工装车作业过程中对商品煤的浪费,全年节约商品煤约2万t,费用约700万元,生产系统运行效率提升10%以上,日均生产时间由16 h缩短至14 h,能源消耗减少10%以上。

4.2 兖矿集团智能化煤矿建设实践

2019年,兖矿集团先后制定采掘智能化发展规划,确立智能化开采建设标准,在智能化综放开采、智能化掘进、智能化分选等方面取得了较好的应用效果。

1)针对智能化综放工作面智能放煤技术难题,基于鲍店煤矿7302工作面地质条件,实现了井下巷道、地面集控中心对工作面设备的监测监控及“一键启停”,实现了时序控制自动放煤技术的常态化应用。该工作面自2019年5月投入生产以来,已累计推进650 m,采煤机记忆截割开机率达到85%以上,支架自动跟机率达到75%以上。工作面在实现智能开采常态化运行状态后,日产量始终保持在2万t以上高产高效水平。

2)针对智能化掘进技术难题,在石拉乌素北部集运巷、转龙湾23204辅运巷进行智能化掘锚工作面实践,在鲍店煤矿7304运输巷建成了智能示范综掘工作面,实现了综掘机遥控截割、远程监测、输送带机可视化集中控制、转载点无人值守等功能,同时实现了挖底巷修及锚护的机械化作业,大幅降低了掘进工作面作业人员的劳动强度,掘进工作面200 m范围内作业人员由12人减至7人。

3)针对智能化系统工艺与技术难题,依托智能采制化装备和阿里大数据技术,在煤炭行业率先构建商品煤智能检验与管控体系,上井毛煤质量实时监测,采样、制样、存样、煤样传输和化验过程无人干预,质量数据实时采集数据互联互通,达到“过程检验在线化、商品煤检验智能化”目标,实现质量数据不落地杜绝人为因素影响、数据信息融合共享杜绝信息孤岛、大数据分析提升决策能力,为煤炭产品质量保驾护航。

4.3 同煤集团智能化煤矿建设实践

近年来,同煤集团实现了从综合机械化到自动化的进步,并开始向智能化迈进。开展了煤矿地理信息系统(GIS)、煤矿安全预防管理信息系统和精准定位系统、矿井移动设备无线接入、智能辅助运输系统、原煤智能干选系统、综采成套装备智能开采等创新研究和实践,实现了开采、运输、提升、通风、供电、排水等生产环节的自动化,输送带主运输系统、井上下变电所、井下主排水泵房、地面主通风机房和制氮机房等主要生产系统实现了远程监控和无人值守。

1)构建了以物联网为基础的工业互联网架构,建成了山西省第一个双活工业云,承载运行了省煤炭监管信息平台、煤矿安全监管执法与决策支持系统,以及煤矿安全监控、产量监测、图像监视等多个系统;建设了煤矿应急救援管理系统、水文动态监测预警系统、矿震和地应力监测分析系统,形成了覆盖所有二级单位的信息高速公路。

2)输送带主运输系统实现动态在线监测,通过对带式输送机关键部件温度、振动值以及电气参数的实时采集、分析和智能诊断,超前预判设备工况,实现了系统的安全可靠运行。依托多盘区多工作面的煤流均衡控制技术,各工作面煤量得到精准预测和控制,实现了矿井主运输系统零停机,有效地保障了矿井产能。智能巡检机器人在输送带主运输系统成功应用,实现了对巡检区域的环境监测、设备动态监测,以及设备运行故障的超前预判。

3)开展了智能化辅助运输系统建设,率先提出了“井下滴滴”的概念,建设了矿山智能化辅助运输系统,实现了智能调度、交通管控、违章检测等,通过多任务合并、就近派车等方式,车辆利用率提升了30%,大幅改善了辅助运输现状。

4)开展了4D-GIS系统建设,整合三维数字模型、三维地质建模,并在生产过程中实时更新、修正形成动态数据,结合智能全站仪“一键成图”,解决了地理信息复杂、矿图更新难、维护难等问题,提高了地理信息系统的管理水平。

5)固定作业点设备实现了无人值守,制氮机房实现了远程控制、实时监测预警、一键启停,并能够根据设置好的氮气流量和纯度参数自动补偿,确保氮气纯度维持在98%。实现了主排水系统的智能控制、远程监控、运行状态监测,矿井主通风机实现了不停风自动倒机。

6)建设了“矿山云图”辅助决策系统,通过“矿山一张图”、“数据一片云”,集数据汇总、加工、分析于一体,覆盖采掘、机电、运输、地测防治水、地面设施、安全双预控、应急救援等多个业务层面,形成了煤矿安全生产决策支持平台,实现了底层信息与顶层管理决策的无缝衔接、透明管理。

7)建成了覆盖全集团48座35 kV及以上变电站的供电网络核心环网,具备了“五遥”功能(遥测、遥信、遥控、遥调和遥视),实现了供电网络全方位远程专家会诊、主要设备和关键参数动态在线监测、单兵巡检及全线路无人机巡检。井下供配电系统大力推广自适应智整定、智能故障诊断技术,实现了监测监控、故障定位、故障分析、防控预警等功能,在12座矿井68个井下变电所实现了无人值守。

4.4 阳煤集团智能化煤矿建设实践

阳煤集团自2012年开始智能化综采工作面开采实践,先后在新元煤矿、新景煤矿、登茂通煤矿等进行智能化综采、综放工作面研发实践,实现了高瓦斯矿井综采工作面的有人巡视、无人值守操作。

针对智能化巷道掘进技术难题,阳煤集团率先开展矩形煤巷盾构快速掘进技术研发,采用“护盾式掘锚机”实现“一键”自动截割、盾体自动伸缩或遥控操作等,提高复杂煤层巷道的掘进效率与智能化水平。

阳煤集团以生产系统集中控制、在线监测及综合自动化系统搭建为抓手,对井下高压供电系统、主排水泵房、带式输送机系统、地面压风机房等进行集中控制及远程监测监控改造,实现了矿井主要监测监控系统、自动化子系统数据的有机融合,建成了管控一体化的综合自动化系统,井下供电系统、带式输送机运输系统、主排水系统、压风系统均具备了无人值守的条件。

4.5 黄陵矿业集团智能化煤矿建设实践

黄陵矿业集团于2014—2015年开始智能化综采工作面建设实践,针对1.3~2.5 m薄煤层及较薄煤层和4~5 m厚煤层赋存条件,开发了综采工作面“有人巡视、无人操作”的智能化开采模式,实现了在巷道监控中心和地面远程对综采工作面装备进行智能操控,实现了地面采煤常态化操作。

1)针对煤与油型气共生条件,研究揭示了含煤地层和采掘扰动区油型气分布涌出规律,实现了油型气储层精细探测、采掘扰动下分布涌出和运移规律定量描述、“预-探-抽”一体化全时空综合精准抽采。累计减少油型气治理钻探工程量90万m,油型气抽采率达64%,且全部用于发电。释放可安全开发的煤炭资源超过1.2亿t。

2)发明了油型气不均匀涌出条件下工作面连续高效开采方法,研发了超前预测多机联动智能控制系统,首创了煤与油型气共生矿区安全智能开采技术体系。解决了油型气不均匀涌出条件下连续高效开采难题,人员减少70%,开采效率提高20%,累计增加煤炭产量超4 000万t。

3)发明和创新了14 项新技术、8 种新工艺和4 套新装备,形成了适应油型气复杂围岩条件的“地质探测+精准防治+智能开采”技术装备和工作体系,制定了技术和管理标准体系,建成了首个国家煤矿智能化开采示范基地,形成了智能开采的“黄陵模式”。

4.6 淄博矿业集团智能化煤矿建设实践

淄博矿业集团近年来不断加大智能技术与装备的研发投入,在智能采掘、分选、信息化建设方面取得了一些显著性成果。

1)建设完成了6个智能化采煤工作面,全部实现了液压支架中部跟机自动移架、自动推移刮板输送机、采煤机中部记忆截割和远程控制、多设备联动的“一键”启停等功能,并稳定运行。双欣矿业2209智能工作面,除了能够实现常规智能工作面的所有功能外,在全国率先实现了端头“三角煤”自动截割,自动化斜切进刀,达到工作面全流程少人智能化生产,2209智能工作面现场仅需1名集控司机、2名采煤机支架输送带巡视(干预)工及1名维修工即可保障系统正常安全运行,直接生产人员减少到4人。许厂煤矿1333膏体充填工作面后部充填工序实现了智能化控制,具备充填管路保障阀和布料阀自动切换控制、充填液位自动识别、剩余充填体积实时精准计算等功能,在全国率先实现了膏体工作面后部充填工序全过程无人操作。

2)淄博矿业集团11个掘进工作面实现了可视化远程操作或人机分离、遥控操作,其中唐口煤业确定了以“人机分离、液压控顶、破碎集控、远程控制”为核心的“四步走”智能化掘进工作面建设新路径,率先建成了7304轨道巷道等远程控制掘进工作面。将在用综掘机全部进行电液控制系统升级,装备独立的无线遥控系统,实现了综掘机移动、截割、转运等28个动作的人机分离控制;综掘机机身加装前移自支撑式液压支护平台,实现了综掘机与掘进工作面临时支护的同步推进;设置可移动式远程集控监测中心,在综掘机加装7台高保真自清洗透尘摄像仪及压力、姿态等传感器,实时获取作业参数,实现了掘进工作面远程操控。双欣矿业掘锚队辅助运输巷道单头月进尺达到1 591 m。

3)形成了全集团统一的信息化工作管理架构,以“两化融合”大数据平台为依托,以“海量数据集成、平台集中展示、专业分析评估、系统预警预报、高层据实决策”为思想,开发矿井灾害防治智能化应用平台,实现了跨业务部门数据的综合分析和建模预警。

4.7 新汶矿业集团智能化煤矿建设实践

新汶矿业集团按照采掘设备智能化、系统运行自动化、岗位巡守无人化、诊断预警自动化、信息传输集成化、设备监控可视化的要求,全面推进智慧化矿山建设,着力构建单班入井百人高效生产模式,实现安全、集约、少人、高效化生产。

1)综采工作面智能化升级,实现传统开采模式深度变革。通过对工作面装备进行电液控制及远程遥控改造,实现液压支架自动移架、采煤机自动截割、运输系统一键启停。与传统工作面相比,电液控智能化工作面拉架速度提高1倍,成组推刮板输送机效率提高3~5倍,煤机切割速度提高2 m/min,月人均生产效率提高了1 200 t。

2)掘进智能一体化升级,实现由机械化到智能化的突破。引进智能盾构机作业线,实现全岩巷道高效掘进,“新矿1号”盾构机直径达6.33 m,是国内首台自主研发制造的大直径煤矿岩巷全断面掘进机,于2019年7月20日在山东新巨龙能源有限公司投用,设计月进尺不低于400 m/月,整台设备运行只需1人操作,通过高精度导向及在线监测系统,开挖精度可达到±50 mm。

3)主系统集控无人值守。进行原煤运输、通风、压风、排水、提升、供电等生产系统自动化升级,实现地面集中控制,现场无人值守。通过对96个采区原煤运输系统310部带式输送机集控升级,实现自动化无人值守,对通、压、排、提、供系统进行无人值守改造,减少井下人员1 084人。

4)辅运高速连续化。以单轨吊、无轨胶轮车、架空乘人装置等辅助运输设备为基础,变革传统辅助运输方式。使用单轨吊连续运输取代采区小绞车,简化了采区运输系统;应用防爆锂电池和遥控技术,取消单轨吊引车工;利用架空乘人装置取代斜巷人行车,实现人员运输自动化;在地质条件允许的矿井采用无轨胶轮车担负辅运任务,大幅提高运输效率。

5)应用机器人实现辅助工作少人化。为解决井下辅助工作用人量大、劳动强度大、操作难度大的问题,调研和试验单轨吊安装机器人、巡检机器人、管路安装机器人等多种智能装备,逐步替代人工,提高劳动效率,降低职工劳动强度。

4.8 张家峁煤矿智能化建设实践

陕煤陕北矿业有限公司张家峁煤矿以“智慧煤矿巨系统关键技术装备研发与示范矿井建设”项目为依托,按照“1+3+8”架构的进行智能化矿山建设。以泛在网络和大数据云平台为主要支撑,以智能管控一体化系统为核心,以“资源化、场景化、平台化”为手段,基于“全局优化、区域分级、多点协同”控制模式,建设“运营一大脑,矿山一张网,数据一片云,资源一视图”和八大应用系统,形成覆盖生产、生活、办公、服务各个环节的智慧、便捷、高效、保障的煤矿综合生态圈。

目前,项目初步构建了大数据分析平台架构,采用私有云平台方式的应用集成架构,对现有子系统进行集成管理;开展了基于5G的一张网融合设计,实现了地面5G信号的全覆盖,并逐步开展井下应用场景测试;建立了统一空间数据库,将地表地理信息、井下地质信息、工程数据、监测监控等信息集成到GIS一张图平台上,实现了基于一张图的协同管理。

在智能掘进方面,研发的基于激光测量+倾角传感器的掘进机位姿监测与导航技术,实现了对相对位置的精确测量,掘锚机导航偏差±6 cm、截割断面成形精度±10 cm。利用超声波测量范围广的特性确定关联设备的空间相对运动模式,利用激光测距精度高的特性确定关联设备的精确位置,采用人员识别传感器对非工作区域内的人员进行感知。

目前,智能通风系统、融合通信网络升级、智能化工作面、单兵装备、VR虚拟培训系统、智慧大楼建设等正在有条不紊的快速推进,预计2020年10月取得阶段性的成果。

4.9 滨湖煤矿智能化建设实践

滨湖煤矿针对薄煤层智能化开采技术难题,开展薄煤层综采工作面远程可视化、智能化成套装备研发及应用,先后装备了3套薄煤层智能化采煤机组,实现了工人在巷道监控中心对工作面进行远程控制,薄煤层工作面回采工效达到48 t/工;为提升掘进效率,在装备EBZ-230A型大功率遥控掘进机的基础上,引进液压锚杆钻车、遥控式远距离喷浆机、自动上料机器人等设备,提高了工作面掘进效率,降低了人工作业劳动强度。

4.10 智能化煤矿建设实践中存在的问题

智能化开采颠覆了传统煤炭开采模式,逐步实现了井下智能化、少人、高效开采,但我国煤矿智能化发展仍处于初级阶段,智能化煤矿建设仍然存在诸多技术难题亟待突破。

1)新一代信息技术在煤炭行业的转化率较低,云计算、大数据、物联网、移动互联、虚拟现实、无人驾驶、人工智能等新一代信息技术发展日趋成熟,但在煤炭领域智能化转型应用较少。需结合行业应用需求进一步加大新技术引入力度,在智能工作面、快速掘进、矿用卡车无人驾驶、矿用机器人、智能一体化应用平台等方面加强科技研发投入,加快产业智能化进程。

2)矿井海量数据利用率低,缺少大数据及相关技术的支撑。智能化煤矿建设离不开大数据平台的支撑,但是目前矿山建设对企业的离线计算平台架构和企业实时计算框架认知不足,对基于离线计算和实时计算的组件不熟悉、不明确。对于常用的分布式文件系统、分布式计算、分布式业务协调、分布式服务调用、分布式应用部署等关键技术在实际工程中应用不足。同时基于数据实现数据价值的挖掘能力普遍不足,智能化煤矿建设中没有形成基于数学算法和基于自然界启发算法的数据决策能力。智能化煤矿建设还仅停留在基于深度神经网络的简单视频识别应用,缺乏支持决策信息形成的“大脑”。

3)缺乏统一的通信平台。目前智能化煤矿主要通过工作面高速以太网将大量数据进行了上传和采集,但并没有真正实现综采设备监控数据的“无缝”连接,各系统间的信息没有得到真正共享,数据资源的价值还未得到有效挖掘和开发利用。数据接口问题是各子系统集成的难点,虽然各设备使用的是通用标准接口,但是相关的协议开放程度、控制程序版本不同,在实际集成过程中经常发生信息传输、共享不畅通、通信故障等问题。网络通信的可靠性还需进一步提高,各系统的数据都是经过工业环网传输至地面服务器,实际生产中易发生由于网络原因造成数据丢失或中断,导致地面集控系统不能可靠实现控制及监测,也给后期的数据分析带来很多困难。

4)采掘自动化机械(采煤机、掘进机、液压支架、支护设备)在现场生产条件、地质条件良好的情况下,能够正常完成相关工作,当采煤工作面遇到顶板破碎、煤壁片帮等工况时,掘进工作面遇到断层、顶板破碎、透水危险等特殊状况时,采掘设备对环境变化的判断能力不足,难以进行动态调整,从而提高对环境的适应能力,实现常态化无人、少人开采仍然存在技术瓶颈。

5)高性能、高可靠性传感技术与装备亟待突破,井下采掘设备应用的各类传感器存在寿命短、精准度低、布线困难等问题,尤其是液压支架使用的压力、行程传感器等,可靠性、精准度、使用寿命均亟待提高。

6)智能化开采打破了传统的煤炭开采方式,需要颠覆性创新和技术变革的尝试,可能与现行的规范、标准存在不相符的现象。需要政府安全监管、煤炭管理部门适时调整修正管理规定和规程,在确保安全的前提下,允许企业改革创新,进行大胆的技术革新和探索,为创新发展保驾护航。

7)数字矿山建设速度快,现有的技术人员储备不能满足维护需要。此外信息化维护人员的发展通道、薪资、待遇等方面和生产岗位还存在较大差距。熟悉煤炭行业的数据分析工程师短缺,数据建模、分析的工作开展困难。

5 煤矿智能化标准体系建设

目前,我国煤矿智能化相关技术标准与规范基本处于空白,且现行《煤矿安全规程》《煤炭工业矿井设计规范》《煤矿矿用产品安全标志管理暂行办法》等法律法规有不少规定不适应智能化矿井建设的要求,亟需开展煤矿智能化标准体系建设和相关标准和法规的制修定工作[58]。

基于智能化煤矿建设要求,从通用基础、支撑技术与平台、煤矿信息互联网、智能控制系统及装备、安全监控系统、生产保障等6个方面对煤矿智能化标准体系进行设计,如图21所示。

图21 智能化煤矿标准体系架构

Fig.21 Intelligent coal mine standard system architecture

为了满足企业在煤矿智能化建设中对标准的最迫切需要,起草制定了“智能化煤矿分类、分级技术条件与评价指标体系”、“智能化综采工作面分类、分级评价技术条件与指标体系”等相关标准[59],我国不同区域煤炭地质赋存条件、生产技术条件和区域经济社会发展要求具有多样性、差异性和复杂性,智能化煤矿建设既要有统一的原则、目标和任务,又要因地制宜科学发展。本标准基于智能化煤矿顶层设计研究,总结了不同条件煤矿智能化研究与实践经验,并广泛参考了相关技术标准,充分考虑了以下情况:

1)煤矿所在区域、建设规模、煤层地质赋存条件、生产技术条件等的不平衡性。

2)煤矿开拓、采掘、运通、分选、安全保障、生态保护、生产经营管理等全过程的关联性。

3)各指标要素对煤矿智能化主系统影响程度的差异性。

针对不同矿井煤层赋存条件与建设基础,制定具有差异性的评价指标体系,引导煤炭企业进行科学合理的智能化建设投资,为煤矿智能化建设高质量发展提供标准支撑。

6 煤矿智能化创新联盟促进创新产业新生态

在国家和各省级有关部门指导下,以行业协会、研究机构、科技企业、设计院、高校、金融、装备厂商和煤炭企业等为主体,组建煤矿智能化创新联盟和区域性创新机构,充分发挥各自专业领域优势,实现协同创新、跨界融合发展,为煤矿智能化建设提供支撑。按照这一意见,2019年7月,由中国煤炭学会、中国煤炭科工集团发起,联合行业骨干企业、科研机构、高等院校等,共同组建成立了煤矿智能化创新联盟。

煤矿智能化创新联盟由首批27家理事单位组成,本着“共建、共享、共赢”的原则,凝聚科研院所、高等院校、煤炭生产企业、设备制造企业、信息技术企业等相关单位的合力,构建“产-学-研-用”协同创新机制,形成以企业为主体、市场为导向的煤矿智能化技术创新体系,引导和支持创新要素向企业集聚,保障科研与煤炭企业需求紧密衔接,实现科技创新成果的快速产业化,推动产业结构优化升级,提升产业核心竞争力。

煤矿智能化创新联盟的中心任务是以煤矿智能化共性关键技术需求为基础,针对制约煤矿智能化发展的基础理论、核心技术与装备难题,开展攻关,搭建协同创新研发平台,开展煤矿智能化顶层设计研究,推进发展规划编制、标准体系建设、新技术和新产品研发、智能制造、煤矿智能化人才培养,专利培育、推广应用和产业化等进程,为行业转型升级和高质量发展提供技术支撑。

煤矿智能化创新联盟将开展煤矿智能化发展战略与技术咨询研究,联盟成员将联合开展煤矿智能化发展状况调研,及时发现、评估、反馈煤矿智能化发展进程及存在的问题,定期发布《煤矿智能化发展报告》,向政府提出政策建议,向企业提供发展战略与技术引导。通过发挥联盟各产学研用单位的优势,组织协调开展关键共性技术的联合攻关,并在联盟成员单位中开展智能技术的示范应用与推广。同时,煤矿智能化创新联盟将为政府和行业指导煤矿智能化发展提供技术咨询和第三方服务,推动实现煤矿智能化发展目标

煤矿智能化创新联盟的核心价值是协同技术创新,充分发挥各单位的人才、技术、资金等优势,加强产学研深度合作,推进智能化技术的研发、推广和应用。联盟秉承开放、包容的原则,本着自愿原则,不断吸纳新成员,并将建立联盟信息服务平台,促进形成煤矿智能化协同创新的产业生态。

7 结 语

当前世界正处于第3次工业革命与第4次工业革命的历史交汇期,以人工智能、大数据、“互联网+”为标志的新技术不断发展,煤矿智能化建设将开启煤炭行业的新基建。我国煤矿智能化建设尚处于初级阶段,虽然在井下水泵房、变电所、带式输送机运输系统等固定作业场所实现了无人值守远程操作,但赋存条件较复杂矿井的智能化采掘技术仍然有许多待解决的技术难题,单一功能的感知技术与装备难以满足井下需求,多传感集成感知技术与装备的可靠性仍较薄弱,移动边缘计算、数据提取、边缘计算安全等基础理论有待进一步突破,智能化理论、技术的可扩展性仍然有一定的局限性。把握数字化、网络化、智能化融合发展的契机,针对跨学科、跨领域、跨模态的智能开采技术与装备进行系统研究与实践,将是我国煤矿智能化发展的必由之路。

[1] 中国煤炭工业协会.2018煤炭行业发展年度报告[R].北京:中国煤炭工业协会,2019.

[2] 边文越,陈 挺,陈晓怡,等.世界主要发达国家能源政策研究与启示[J].自然资源学报,2019,34(4):488-496.

BIAN Wenyue,CHEN Ting,CHEN Xiaoyi,et al.Study and enlightenment of energy policies of major developed countries[J].Bulletin of Chinese Academy of Sciences,2019,34(4):488-496.

[3] 刘 峰, 曹文君, 张建明.持续推进煤矿智能化,促进我国煤炭工业高质量发展[J].中国煤炭,2019,45(12):32-37.

LIU Feng, CAO Wenjun, ZHANG Jianming.Continuously promoting the coal mine intellectualization and the high-quality development of China’s coal industry[J].China Coal, 2019,45(12):32-37.

[4] 范京道,徐建军,张玉良,等.不同煤层地质条件下智能化无人综采技术[J].煤炭科学技术, 2019,47(3):48-57.

FAN Jingdao,XU Jianjun,ZHANG Yuliang, et al.Intelligent unmanned comprehensive mining technology under different coal seam geological conditions[J].Coal Science and Technology, 2019,47(3):48-57.

[5] 王 佟.中国煤炭地质综合勘查理论与技术新体系[M].北京:科学出版社,2014.

[6] 丁恩杰, 施卫祖, 张 申,等.矿山物联网顶层设计[J].工矿自动化, 2017,43(9):1-11.

DING Enjie, SHI Weizu, ZHANG Shen, et al.Top-down design of mine internet of things[J].Industry and Mine Automation, 2017,43(9):1-11.

[7] 吴立新, 汪云甲, 丁恩杰,等.三论数字矿山:借力物联网保障矿山安全与智能采矿[J].煤炭学报,2012, 37(3):357-365.

WU Lixin, WANG Yunjia, DING Enjie, et al.Thirdly study on digital mine:serve for mine safety and intelligent mine with support from IoT[J].Journal of China Coal Society, 2012, 37(3):357-365.

[8] 雷 毅.我国井工煤矿智能化开发技术现状及发展[J].煤矿开采,2017,22(2):1-4.

LEI Yi.Present situation and development of underground mine intelligent development technology in do-mestic[J].Coal Mining Technology,2017,22(2):1-4.

[9] 王国法.薄煤层安全高效开采成套装备研发及应用[J].煤炭科学技术,2009,37(9):86-89.

WANG Guofa.Development and application of completed set equipment for safety and high efficient mining in thin seam[J].Coal Science and Technology, 2009,37(9):86-89.

[10] 徐亚军, 王国法.基于滚筒采煤机薄煤层自动化开采技术[J].煤炭科学技术, 2013,41(11):6-7.

XU Yajun, WANG Guofa.Automatic mining technology based on shearer in thin coal seam[J].Coal Science and Technology, 2013,41(11):6-7.

[11] 庞义辉.超大采高液压支架与围岩的强度耦合关系[D].北京:煤炭科学研究总院, 2018.

PANG Yihui.Strength Coupling relationship between super high mining hydraulic support and surrounding rock[D].Beijing:China Coal Research Institute, 2018.

[12] 王国法, 李希勇, 张传昌, 等.8 m大采高综采工作面成套装备研发及应用[J].煤炭科学技术, 2017,45(11):1-8.

WANG Guofa, LI Xiyong, ZHANG Chuanchang,et al.Research and development and application of set equipment of 8m large mining height fully-mechanized face[J].Coal Science and Technology, 2017,45(11):1-8.

[13] 王国法, 李占平, 张金虎.互联网+大采高工作面智能化升级关键技术[J].煤炭科学技术, 2016,44(7):15-21.

WANG Guofa, LI Zhanping, ZHANG Jinhu.Key technology of intelligent upgrading reconstruction of internet plus high cutting coal mining face[J].Coal Science and Technology, 2016,44(7):15-21.

[14] 王国法, 庞义辉, 任怀伟, 等.煤炭安全高效综采理论、技术与装备的创新和实践[J].煤炭学报, 2018,43(4):903-913.

WANG Guofa, PANG Yihui, REN Huaiwei,et al.Coal safe and efficient mining theory, technology and equipment innovation practice[J].Journal of China Coal Society, 2018, 43(4):903-913.

[15] 王国法, 庞义辉.特厚煤层大采高综采综放适应性评价和技术原理[J].煤炭学报, 2018,43(1):33-42.

WANG Guofa, PANG Yihui.Full-mechanized coal mining and caving mining method evaluation and key technology for thick coal seam[J].Journal of China Coal Society, 2018,43(1):33-42.

[16] 王国法,庞义辉,刘俊峰.特厚煤层大采高综放开采机采高度的确定与影响[J].煤炭学报,2012,37(11):1777-1782.

WANG Guofa, PANG Yihui,LIU Junfeng.The determination and influence of cutting height on top coal caving with great mining height in extra thick coal seam[J].Journal of China Coal Socity,2012,37(11):1777-1782.

[17] 庞义辉,刘新华,马 英.千万t矿井群综放智能化开采设备关键技术[J].煤炭科学技术,2015,43(8):97-101.

PANG Yihui,LIU Xinhua,MA Ying.Key technologies of fully-mechanized caving intelligent mining equipment in ten million tons of mines group[J].Coal Science and Technology,2015,43(8):97-101.

[18] 王国法,庞义辉.液压支架与围岩耦合关系及应用[J].煤炭学报,2015,40(1):30-34.

WANG Guofa,PANG Yihui.Relationship between hydraulic support and surrounding rock coupling and its application[J].Journal of China Coal Society,2015,40(1):30-34.

[19] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

WANG Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[20] 王国法, 庞义辉.基于支架与围岩耦合关系的支架适应性评价方法[J].煤炭学报,2016,41(6):1348-1353.

WANG Guofa, PANG Yihui.Shield-roof adaptability evaluation method based on coupling of parameters between shield and roof strata[J].Journal of China Coal Society,2016,41(6):1348-1353.

[21] 王国法, 庞义辉, 任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):013501.

WANG Guofa, PANG Yihui, REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering, 2020,2(1):013501.

[22] 申 雪,刘 驰,孔 宁,等.智慧矿山物联网技术发展现状研究[J].中国矿业,2018,27(7):120-125,143.

SHEN Xue,LIU Chi,KONG Ning,et al.Research on the technical development status of the intelligent mine base on internet of things[J].China Mining Magazine,2018,27(7):120-125,143

[23] 王国法, 王 虹, 任怀伟, 等.智慧煤矿2025情境目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa, WANG Hong, REN Huaiwei, et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society, 2018,43(2):295-305.

[24] 范京道,徐建军,张玉良,等.不同煤层地质条件下智能化无人综采技术[J].煤炭科学技术,2019,47(3):43-52.

FAN Jingdao, XU Jianjun, ZHANG Yuliang, et al.Intelligent unmanned fully-mechanized mining technology under conditions of different seams geology[J].Coal Science and Technology, 2019, 47(3):43-52.

[25] 王国法,赵国瑞,胡亚辉.5G 技术在煤矿智能化中的应用展望[J].煤炭学报,2020,45(1):16-23.

WANG Guofa, ZHAO Guorui, HU Yahui.Application prospect of 5G technology in coal mine intelligence[J].Journal of China Coal Society,2020,45(1):16-23.

[26] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[27] 王国法, 刘 峰, 庞义辉, 等.煤矿智能化:煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa, LIU Feng, PANG Yihui, et al.Coal mine intellectualization:the core technology of high quality development[J].Journal of China Coal Society, 2019, 44(2):349-357.

[28] 王国法, 刘 峰, 孟祥军, 等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa, LIU Feng, MENG Xiangjun, et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology, 2019,47(8):1-36.

[29] 唐恩贤,张玉良,马 骋.煤矿智能化开采技术研究现状及展望[J].煤炭科学技术,2019,47(10):111-115.

TANG Enxian, ZHANG Yuliang, MA Cheng.Research status and development prospect of intelligent mining technology in coal mine[J].Coal Science and Technology, 2019,47(10):111-115.

[30] 陈晓晶,何 敏.智慧矿山建设架构体系及其关键技术[J].煤炭科学技术,2018,46(2):208-212,236

CHEN Xiaojing, HE Min.Framework system and key technology of intelligent mine construction[J].Coal Science and Technology 2018,46(2):208-212,236.

[31] 庞义辉,王国法,任怀伟.智慧煤矿主体架构设计与系统平台建设关键技术[J].煤炭科学技术,2019,47(3)35-42.

PANG Yihui, WANG Guofa, REN Huaiwei.Main structure design of intelligent coal mine and key technology of system platform construction[J].Coal Science and Technology, 2019,47(3):35-42.

[32] 谢人超, 廉晓飞, 贾庆民, 等.移动边缘计算卸载技术综述[J].通信学报, 2018, 39(11):138-155.

XIE Renchao, LIAN Xiaofei, JIA Qingmin, et al.Survey on computation offloading in mobile edge computing[J].Journal on Communications, 2018, 39(11):138-155.

[33] 程建远,朱梦博,王云宏,等.煤炭智能精准开采工作面地质模型梯级构建及其关键技术[J].煤炭学报,2019,44(8):2285-2295.

CHENG Jianyuan, ZHU Mengbo, WANG Yunhong,et al.Cascade construction of geological model of longwall panel for intelligent precision coal mining and its key technology[J].Journal of China Coal Society, 2019,44(8):2285-2295.

[34] 李子姝,谢人超,孙 礼,等.移动边缘计算综述[J].电信科学,2018, 34(1):87-101.

LI Zishu, XIE Renchao, SUN Li, et al.A survey of mobile edge computing[J].Telecommunications Science, 2018, 34(1):87-101.

[35] 范京道.煤矿智能化开采技术创新与发展[J].煤炭科学技术,2017,45(9):65-71.

FAN Jingdao.Innovation and development of intelligent mining technology in coal mine[J].Coal Science and Technology, 2017,45(9):65-7.

[36] WANG Guofa, PANG Yihui.Surrounding rock control theory and longwall mining technology innovation[J].Int J Coal Sci Tec,2017(4):301-309.

[37] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng.Research of straightness control system of fully-mechanized coal mining face[J].Industry and Mine Automation, 2015, 41(5):5-8.

[38] 毛善君.“高科技煤矿”信息化建设的战略思考及关键技术[J].煤炭学报, 2014, 39(8):1572-1583.

MAO Shanjun.Strategic thinking and key technology of informatization construction of high-tech coal mine[J].Journal of China Coal Society, 2014, 39(8):1572-1583.

[39] 李 梅,杨帅伟,孙振明,等.智慧矿山框架与发展前景研究[J].煤炭科学技术,2017,45(1):121-128,134.

LI Mei, YANG Shuaiwei, SUN Zhenming, et al.Study on framework and development prospects of intelligent mine[J].Coal Science and Technology,2017,45(1):121-128,134.

[40] 张正龙,李正虎,刘建浩.BIM技术在张家峁煤矿采掘设计中的应用初探[J].煤炭工程, 2020, 52(1):21-24.

ZHANG Zhenglong,LI Zhenghu,LIU Jianhao.Application of BIM technology in mining and drifting design of Zhangjiamao Coal Mine[J].Coal Engineering, 2020, 52(1):21-24.

[41] 赵宗华.机械三维软件在煤矿BIM设计中的应用[J].煤炭与化工,2018,41(9):83-86.

ZHAO Zonghua.Application of mechanical three-dimensional software in the BIM design of coal mine[J].Coal and Chemical Industry,2018,41(9):83-86.

[42] 闫魏锋,石 亮.我国煤巷掘进技术与装备发展现状[J].煤矿机械,2018,39(12):1-3.

YAN Weifeng, SHI Liang.Development status of coal roadway tunneling equipment and technology in China[J].Coal Mine Machinery, 2018,39(12):1-3.

[43] 王苏彧,田 劼,吴 淼.纵轴式掘进机截割轨迹规划及边界控制方法研究[J].煤炭科学技术,2016,44(4):89-94, 118.

WANG Suyu,TIAN Jie,WU Miao.Study on cutting trace planning of longitudinal roadheader and boundary control method[J].Coal Science and Technology,2016,44(4):89-94, 118.

[44] 田 劼,王苏彧,穆 晶,等.悬臂式掘进机空间位姿的运动学模型与仿真[J].煤炭学报,2015,40(11):2617-2622.

TIAN Jie,WANG Suyu,MU Jing,et al.Spatial pose kinematics model and simulation of boom-type roadheader[J].Journal of China Coal Society,2015,40(11):2617-2622.

[45] 杨文平,胡 鹏,樊 纲.掘进机自动定向技术探究[J].煤矿机械, 2016, 37(8):46-48.

YANG Wenping, HU Peng, FAN Gang.Research on automatic orientation technology of excavator[J].Coal Mine Machinery,2016,37(8):46-48.

[46] 朱信平,李 睿,高 娟,等.基于全站仪的掘进机机身位姿参数测量方法[J].煤炭工程,2011(6):113-115.

ZHU Xinping,LI Rui,GAO Juan,et al.Measurement method of position and posture parameters of roadheader fuselage based on total station[J].Coal Engineering,2011(6):113-115.

[47] 陈慎金,成 龙,王鹏江,等.基于激光测量技术的掘进机航向角精度研究[J].煤炭工程, 2018, 50(7):107-110.

CHEN Shenjin,CHENG Long,WANG Pengjiang,et al.Research on course angle accuracy of roadheader based on laser measurement[J].Coal Engineering, 2018, 50(7):107-110.

[48] 张 振,梁大海.国产连续采煤机在神东矿区快速掘进中的应用[J].煤矿机械,2010,31(5):184-186.

ZHANG Zhen,LIANG Dahai.Application in Shendong mine district of domestic continuous miner for fast tunneling[J].Coal Mine Machinery,2010,31(5):184-186.

[49] 薛光辉,管 健,程继杰,等.深部综掘巷道超前支架设计与支护性能分析[J].煤炭科学技术,2018,46(12):15-20.

XUE Guanghui,GUAN Jian,CHENG Jijie,et al.Design of advance support for deep fully-mechanized heading roadway and its support performance analysis[J].Coal Science and Technology,2018,46(12):15-20.

[50] 张立辉,李金刚.复杂条件下大断面开切眼掘支技术研究[J].煤炭工程, 2014, 46(10):115-117.

ZHANG Lihui,LI Jingang.Study on excavation and support technology of large cross section open-off cut under complicated condition[J].Coal Engineering,2014, 46(10):115-117.

[51] 张喜文,段其涛,徐祝贺.大断面煤巷快速掘进工艺及参数优化研究[J].中国煤炭, 2014, 40(S1):87-91, 95.

ZHANG Xiwen, DUAN Qitao, XU Zhuhe.Study on rapid driving technology and parameter optimization of large section coal roadway[J].China Coal, 2014, 40(S1):87-91,95.

[52] 马福文,张小峰.国产连续采煤机成套装备在金鸡滩矿的应用[J].煤炭技术,2018,37(2):274-276.

MA Fuwen,ZHANG Xiaofeng.Application of domestic continue miner system in Jinjitan mine[J].Coal Technology, 2018,37(2):274-276.

[53] 李浩荡,栗建平,刘占斌,等.应用连采机在断层破碎带中掘进工作面巷道[J].煤矿开采, 2009, 14(4):12,52-53.

LI Jianping,LIU Zhanbin,LIU Shuangyu, et al.Applying continuous mining machine to driving mining roadways in fault broken zone[J].Coal Mining Technology, 2009,14(4):12,52-53.

[54] 霍振龙.矿井定位技术现状和发展趋势[J].工矿自动化,2018,44(2):51-55.

HUO Zhenlong.Status and development trend of mine positioning technology[J].Industrial and Mining Automation,2018,44(2):51-55.

[55] 王同泉,崔建民.基于Zigbee的井下人员定位监测系统的设计与研究[J].电气技术,2012(4):17-20.

WANG Tongquan,CUI Jianmin.Design and research of underground personnel positioning monitoring system based on Zigbee[J].Electrical Technology,2012(4):17-20.

[56] 张孟阳,吕保维,宋文淼.GPS系统中的多径效应分析[J].电子学报,1998(3):10-14.

ZHANG Mengyang,LYU Baowei,SONG Wenmiao.Multipath effect analysis in GPS system[J].Journal of Electronics, 1998(3):10-14.

[57] ZAFER Sahinoglu,SINAN Gezici,ISMAIL Gucenc.Ultra-wideband positioning systems[M].UK:University of Cambridge,2008:63-73.

[58] 王国法, 杜毅博.煤矿智能化标准体系框架与建设思路[J].煤炭科学技术, 2020, 48(1):1-9.

WANG Guofa, DU Yibo.Coal mine intelligent standard system framework and construction ideas[J].Coal Science and Technology, 2020,48(1):1-9.

[59] 王国法, 庞义辉, 刘 峰, 等.智能化煤矿分类、分级评价指标体系[J].煤炭科学技术, 2020, 48(3):1-13.

WANG Guofa, PANG Yihui, LIU Feng,et al.Specification and classification grading evaluation index system for intelligent coal mine[J].Coal Science and Technology,2020,48(3):1-13.