0 引 言

由于掘进机具有掘进成洞速度快、作业效率高、操作灵活、进尺成本低、劳动强度低等优点,被广泛应用于隧道、煤矿等领域[1]。由于工况恶劣,且多采用刚性座椅,掘进机截割作业时,会导致其座椅振动剧烈,司机舒适性差,容易导致疲劳,增加事故发生率[2]。据调研,引起掘进机座椅振动的振源有很多,包括:截割头截割岩石产生的载荷、底板作用在行走机构的激励、运载(铲运)机构与物料的相互作用(如铲板上耙爪收集破碎煤岩的作用力)等,其中主要激励为截割头截割岩壁产生的随机载荷[3]。另外,研究表明:人体对4~8 Hz振动能量最为敏感,座椅舒适性评价需综合考虑人体主观感受与座椅响应在频率范围的加权统计[4]。因此,考虑截割效应的掘进机座椅动力学建模、舒适性评价及其隔振是十分必要的。

李晓豁等[5]推导出了纵轴式掘进机的数学模型,并深入分析了掘进机的振动特性。赵丽娟等[6]建立了纵轴式掘进机的刚柔耦合模型,发现增加系统阻尼能有效地减小掘进机的振动。王军等[7]建立了掘进机电控箱动力学模型,对电控箱减振器的刚度系数和阻尼系数进行参数匹配分析,确定了电控箱减振器的匹配参数。寇发荣等[8]通过仿真计算和试验验证磁流变减振器用于汽车座椅悬架可以明显改善司机舒适性。谢张军等[9]通过试验验证了惯容器用于工程车辆座椅悬架可以改善司机舒适性。李祥松等[10]通过对现有掘进机座椅进行振动测试,设计出了新款减振座椅。

综上,现有相关研究多集中在掘进机整机振动特性的理论和试验研究、座椅-机体二自由度系统振动特性的试验研究,考虑人体主观感觉的座椅减振建模却鲜见报到。笔者以纵轴式悬臂掘进机为研究对象,对整机掘进作业典型工况振动载荷的特性进行分析,建立了整机-座椅阻尼减振模型,以人体主观感觉舒适性为评价指标,对座椅刚度-阻尼参数特性进行分析,为掘进机阻尼缓冲座椅的研发提供参考。

1 掘进机整机-座椅阻尼减振模型

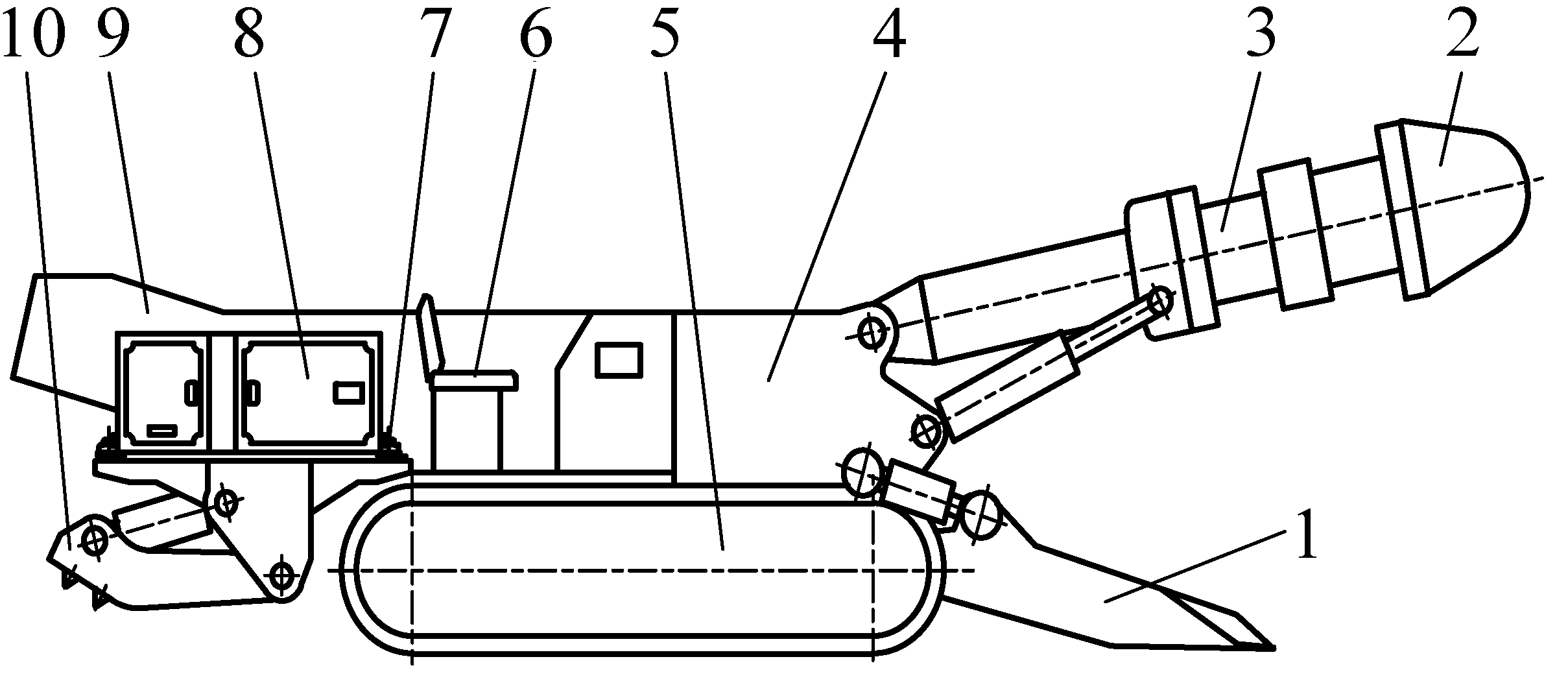

掘进机是通过截割头旋转、悬臂及回转台摆动、行走机构前进(或推动液压缸)来完成当前断面的截割,其结构如图1所示。截割头在截割岩石时,截割载荷由截割头传至悬臂,经由回转结构传至机体,最终传至座椅处。

1—铲运机构;2—截割头;3—悬臂;4—机体;5—行走机构;6—座椅;7—减振器;8—电控箱;9—运载机构;10—后支腿

图1 掘进机结构

Fig.1 Roadheader structure

1.1 整机-座椅力学模型

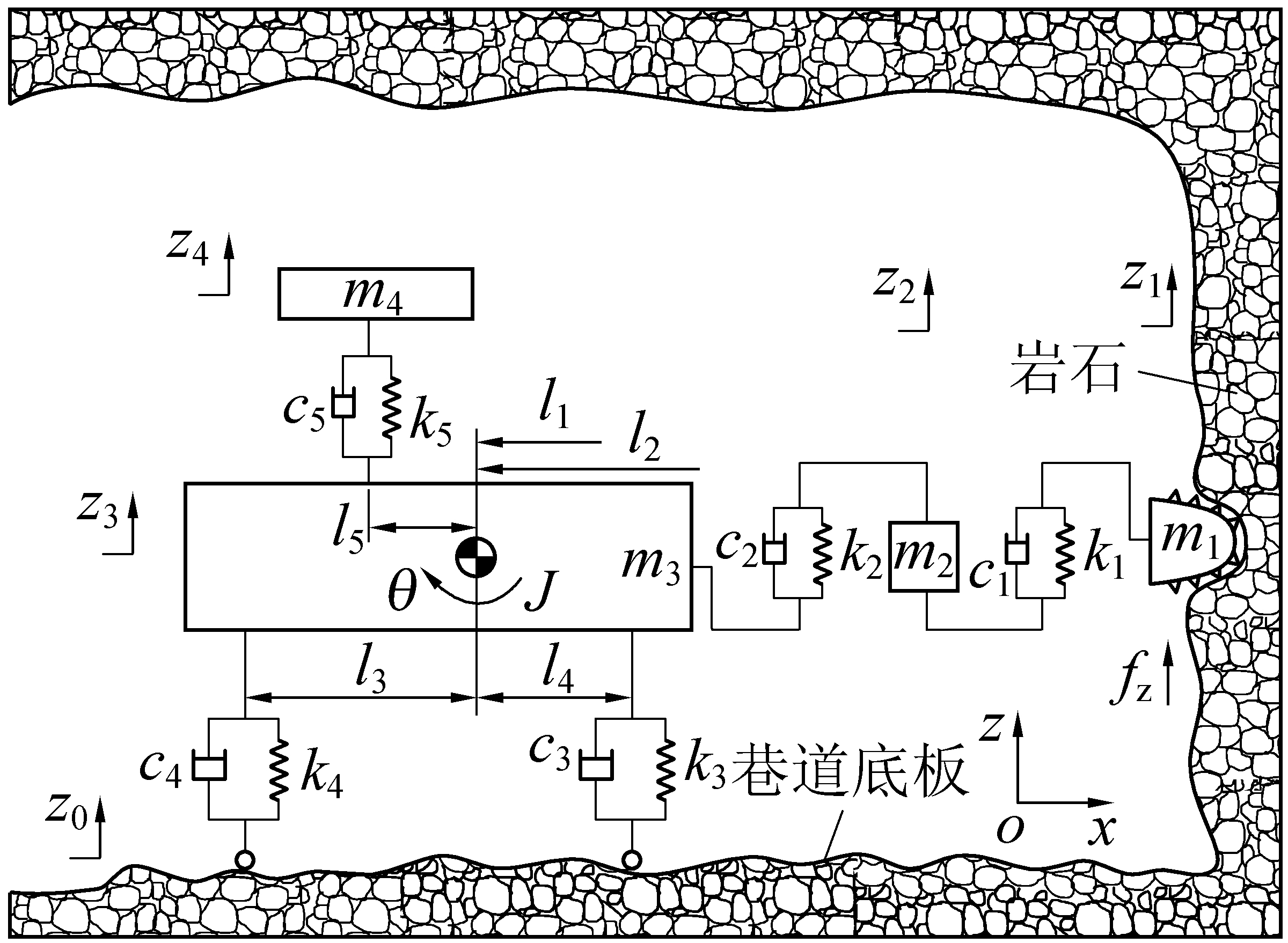

基于掘进机结构、实际工作状态和截割载荷传递路径作如下假设:①掘进机关于其纵向几何中心面对称;②截割头载荷是主要激励源,在截割过程中机体不移动,因此不考虑底板激励。另外,经截割试验发现[11],掘进机的垂直振动幅度最大,且人体对垂直振动最为敏感,因此经合理简化得到掘进机整机-座椅力学模型,如图2所示。

m1、m2、m3、m4—截割头、悬臂、机体和座椅及司机的质量;J—机体的转动惯量;k1、k2、k3、k4、k5—截割头与悬臂、悬臂与机体、行走机构与巷道底板、座椅与机体间的刚度系数;c1、c2、c3c4、c5—截割头与悬臂、悬臂与机体、行走机构与底板、座椅与机体间的阻尼系数;l1、l2、l3、l4、l5—截割头质心、悬臂质心、行走机构后支承中心、行走机构前支承中心、座椅质心到机体质心的水平距离;z0、z1、z2、z3、z4—底板激励、截割头、悬臂、机体和座椅的垂直位移;θ—机体的俯仰角;Fz—截割头z方向载荷力

图2 掘进机整机-座椅力学模型

Fig.2 Mechanics model of roadheader machine-seat

1.2 振动微分方程

根据图2得振动微分方程为

(1)

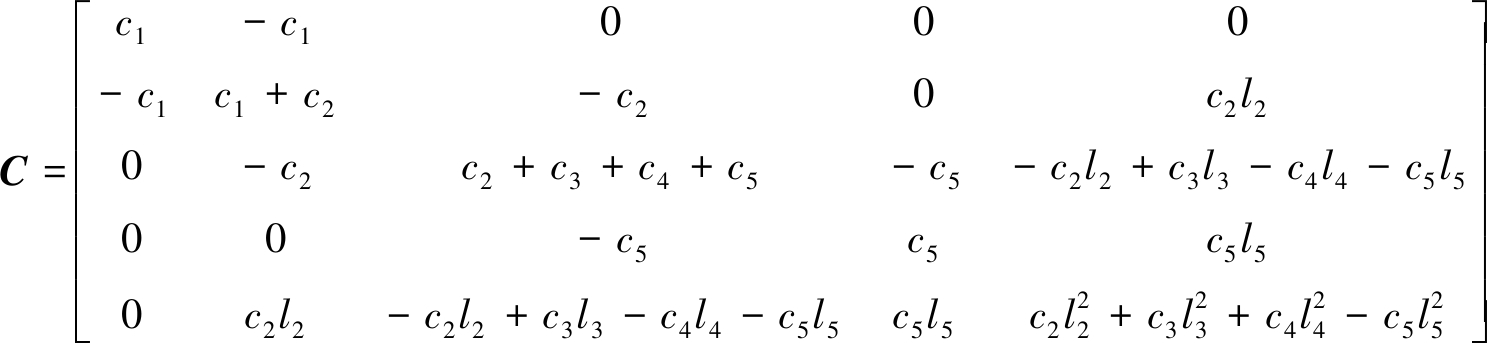

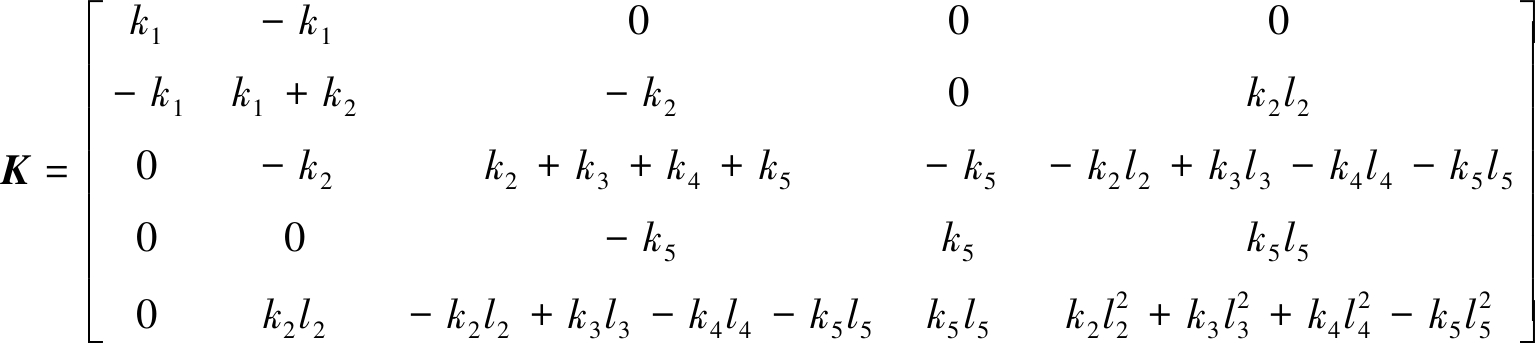

其中:M=diag[m1,m2,m3,m4,J]为系统的质量矩阵;F=[Fz,0,0,0,0,0]T为外载荷激励;q=[z1,z2,z3,z4,θ]T为系统的位移量;C、K分别为系统的阻尼矩阵和刚度矩阵,其表达式为

1.3 座椅舒适性评价指标

依据标准ISO2631-1中规定,当振动波形峰值系数小于9时,可采用加权加速度均方根aw来评价振动对人体健康和舒适度的影响[12],即有

(2)

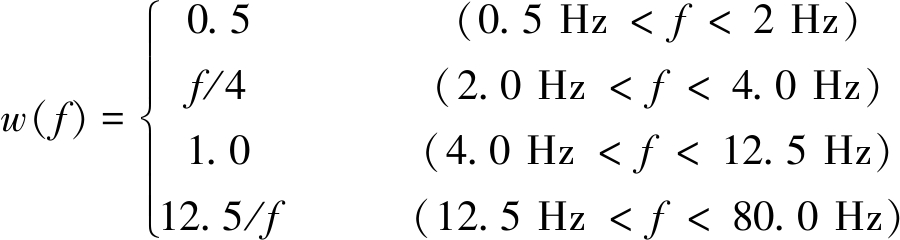

其中,Ga(f)为加速度时间历程的功率谱密度函数;f为频率;w(f)为频率加权函数,可以表示为

因此,由式(1)可计算出不同截割工况下的座椅响应,并代入式(2)计算出加权加速度均方根值,对照ISO2631-1评价标准(表1),可对司机主观振动舒适性进行评价。

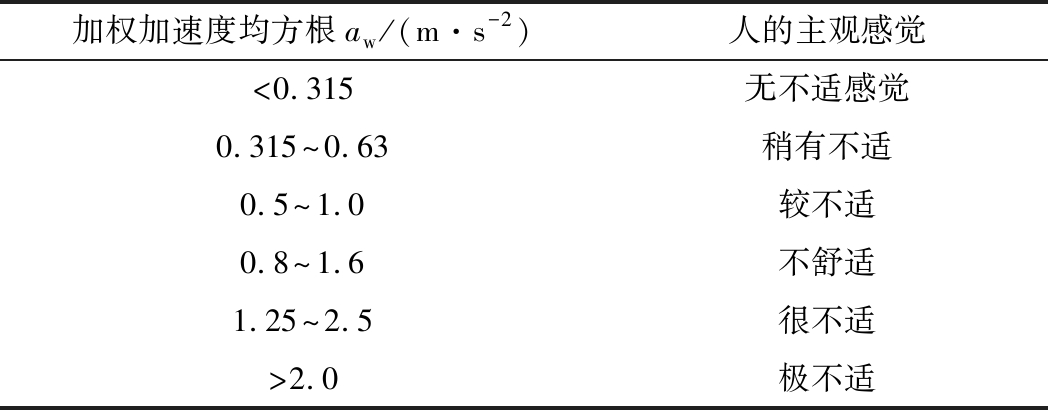

表1 掘进机座椅舒适性评价标准

Table 1 Comfort evaluation criteria of roadheader seat

加权加速度均方根aw/(m·s-2)人的主观感觉<0.315无不适感觉0.315~0.63稍有不适0.5~1.0较不适0.8~1.6不舒适1.25~2.5很不适>2.0极不适

2 掘进机截割载荷

掘进机的截割工况主要包括空载、钻进、横扫及竖扫等。研究发现[13],横扫和钻进工况下座椅振动较为剧烈,故选取这2种工况进行分析。

2.1 横扫工况载荷

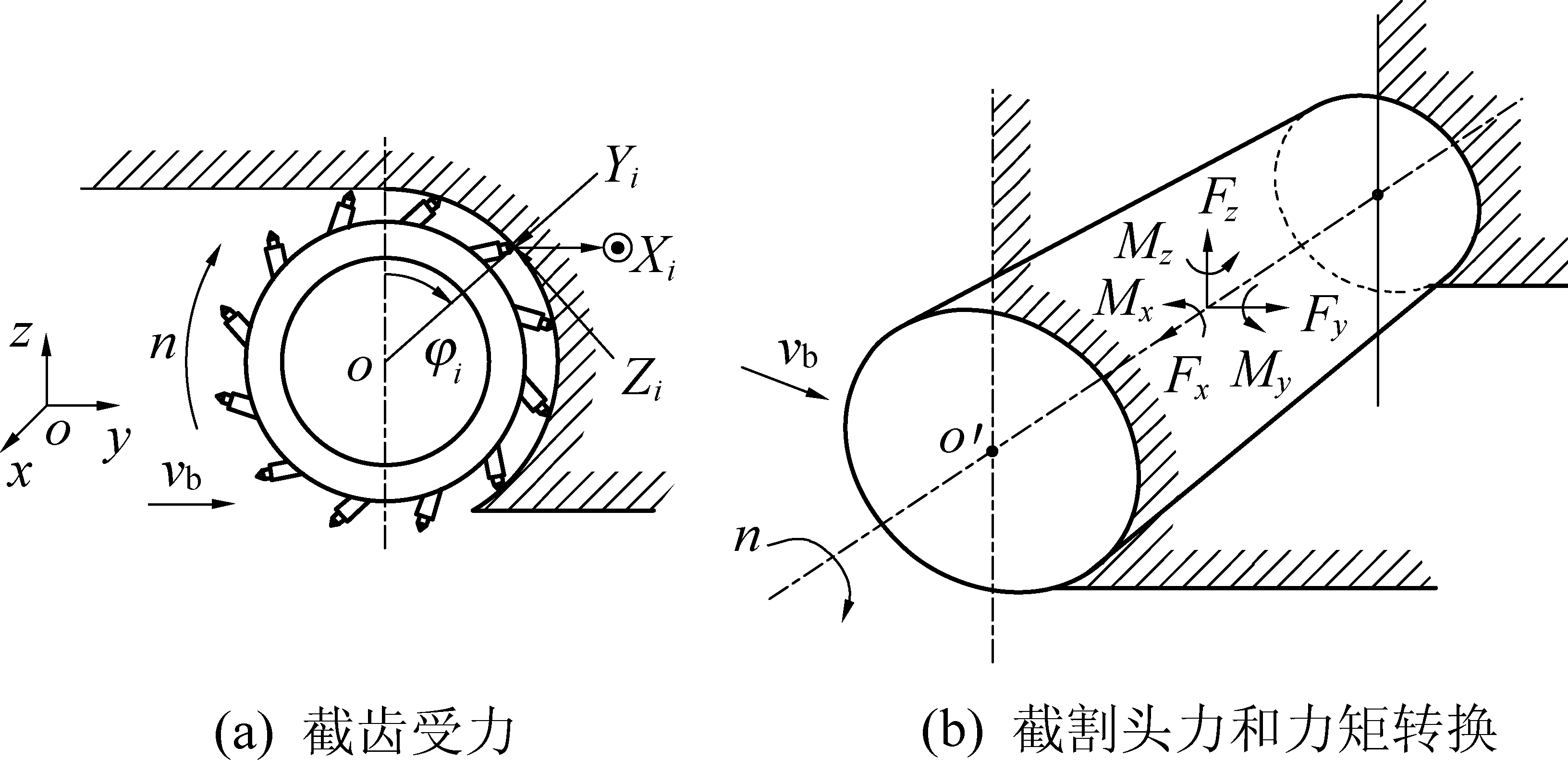

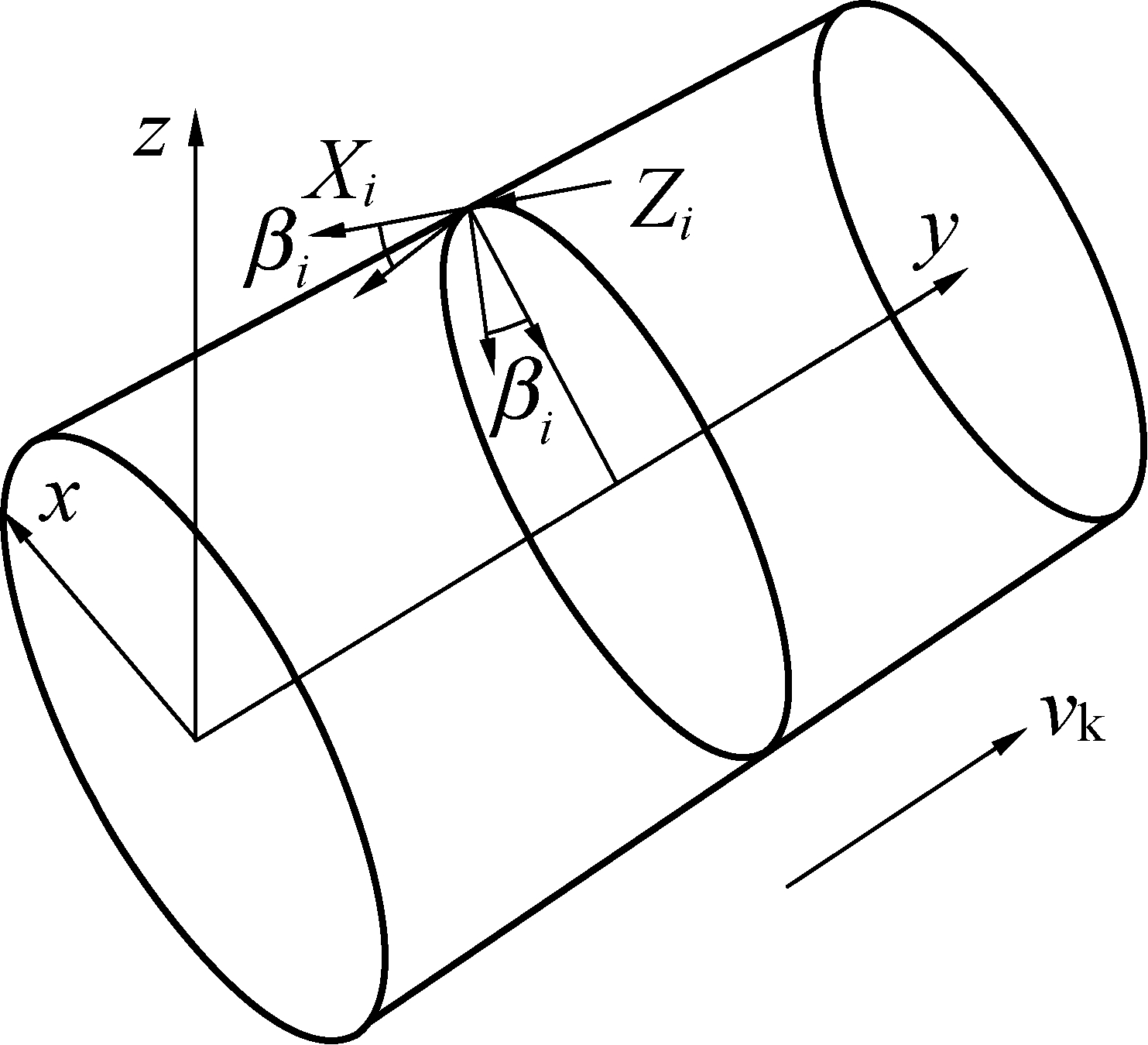

根据截齿瞬时负载的计算方法[14],计算各截齿计算各截齿的截割阻力Zi、牵引阻力Yi和侧向力Xi(图3a),并将其转化到相应截齿所在截线平面与截割头轴线交点处进行坐标变换(图3b),得到截割头沿各坐标轴的合力。

图3 横扫工况下掘进机截割头受力示意

Fig.3 Force diagram of roadheader cutting head under sweeping condition

Zi=pk[ktksky(0.25+0.018tdh)+0.1Si]

(3)

Yi=Zi(0.15+0.000 56pk)2.5/h0.4

(4)

(5)

式中:pk为岩石的接触强度;kt为截齿的类型系数;ks为截齿几何形状综合影响系数;ky为截角影响系数;td为平均截线间距;h为平均切削厚度;Si为已经磨钝的截齿后刃面在牵引方向上的投影面积;C1、C2、C3为切削图影响系数。

横扫工况下截割头沿各坐标轴的合力分别为

(6)

(7)

(8)

式中:φi为第i个截齿在某一时刻的位置角;Fx、Fy、Fz分别为截割头在x、y、z轴方向所受的载荷力。

2.2 钻进工况载荷

钻进工况下单个截齿受力如图4所示。

图4 钻进工况截齿受力

Fig.4 Cutting force of drilling condition

钻进工况下截割头沿各坐标轴的合力为[15]

![]() βi-Yicos βi)cos φi+Zisin φi]

βi-Yicos βi)cos φi+Zisin φi]

(9)

(10)

![]() βi-Xisin βi)sin φi+Zicos φi]

βi-Xisin βi)sin φi+Zicos φi]

(11)

式中:βi为截齿安装轴线相对于齿尖回转平面的夹角;![]() 分别为截割头沿各坐标轴所受的载荷力。

分别为截割头沿各坐标轴所受的载荷力。

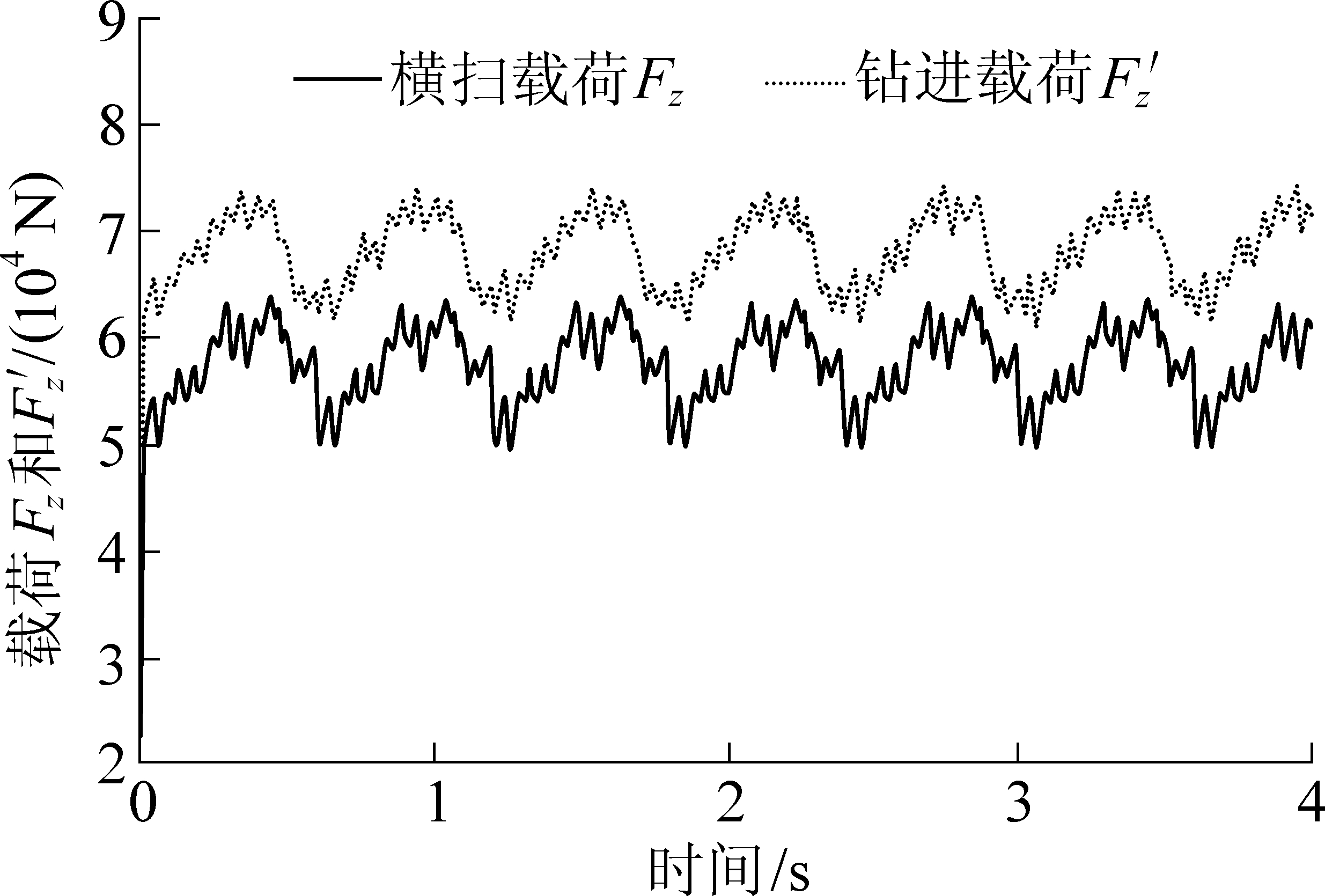

根据式(6)、式(9)编制MATLAB程序,得到在横扫和钻进工况下z方向的载荷时程曲线(图5)。具体参数如下:岩石接触强度pk=490 MPa,镐形齿kt=1.50,截齿综合影响系数ks=1.98,截角影响系数ky=0.63,平均截线间距td=25 mm,磨钝的截齿后刃面在牵引方向上的投影面积Si=20 mm2,切削图影响系数C1=1.0,C2=0.1,C3=0.2,截割头转速n=55 r/min,横摆速度vb=1 m/min,钻进速度vk=1 m/min。

图5 掘进机截割头载荷曲线

Fig.5 Load curves of roadheader cutting head

3 刚度-阻尼参数特分析

3.1 刚度-阻尼参数确定

截割头在截割岩壁时,截割头每旋转一周,所有的截齿分别间断地撞击岩壁,理论上截齿撞击岩壁所产生的脉冲频率为[16]

(12)

式中:n为截割头的转速,一般为40~60 r/min,取55 r/min;z为截割头截齿的齿数,取33。

在实际截割的过程中,一般情况下有1~8个截齿不参加截割工作[16]。由此可得截齿产生的脉冲频率为22.9~29.3 Hz。根据隔振理论可知,系统的固有频率不大于激振频率的![]() 时能够获得良好的减振效果[17],因此系统的固有频率限制在15 Hz以下。避开人体最敏感的4~8 Hz范围,座椅阻尼系统的固有频率在8~15 Hz范围内。根据单自由度减振系统的固有频率计算公式,估算座椅减振系统刚度系数k5的取值范围为

时能够获得良好的减振效果[17],因此系统的固有频率限制在15 Hz以下。避开人体最敏感的4~8 Hz范围,座椅阻尼系统的固有频率在8~15 Hz范围内。根据单自由度减振系统的固有频率计算公式,估算座椅减振系统刚度系数k5的取值范围为

(13)

其中:fd为系统的固有频率;m4为座椅和司机的质量。将8~15 Hz代入式(13)中计算,圆整后得到刚度系数为3×105~9×105 N/m。根据减振器阻尼比的计算公式,估算座椅减振系统阻尼系数c5的取值范围为

(14)

式中:ξ为系统的阻尼比。

黏弹性材料的阻尼比为0.1~2.5,考虑到截割头截割岩壁的过程中机体传递到座椅的振动冲击比较大,本文阻尼比ξ取1.6~1.8。代入式(14)计算,圆整后得到阻尼系数为1.8×104~3.4×104 N·s/m。

3.2 基于舒适性的参数匹配

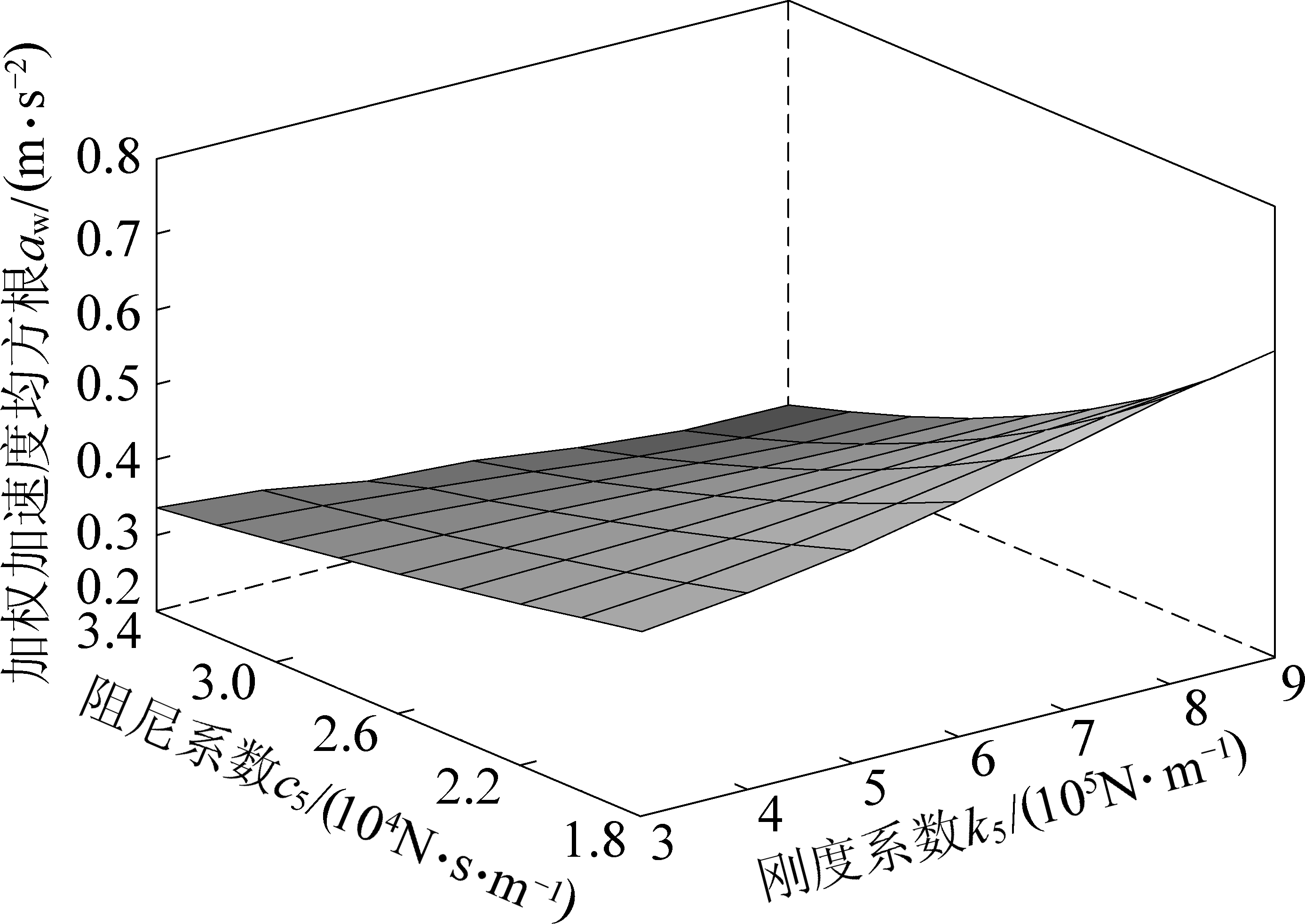

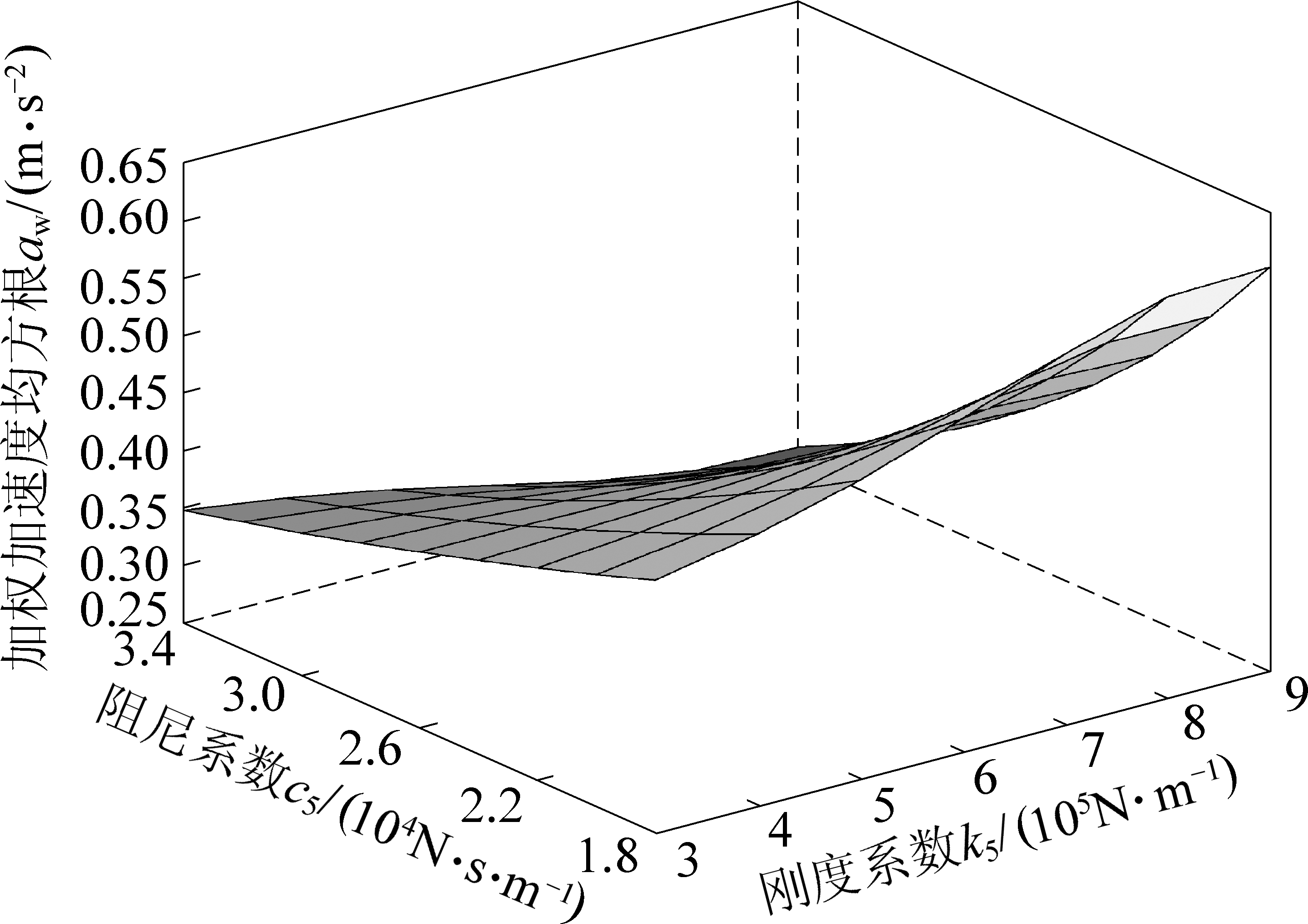

将k5的取值范围3×105~9×105 N/m以1×105 N/m的间隔离散为7个点,将阻尼系数c5的取值范围1.8×104~3.4×104 N·s/m以0.2×104 N·s/m的间隔离散为9个点。将k5和c5分别组合代入式(1)得到座椅加速度曲线,并根据式(2)计算得到加权加速度均方根值aw,如图6、图7所示。

图6 横扫工况垂直振动

Fig.6 Vertical vibration under sweep condition

图7 钻进工况垂直振动

Fig.7 Vertical vibration under drilling condition

由图6和图7可知,在横扫和钻进工况下,当刚度系数k5为定值时,座椅的垂直加权加速度均方根aw随着阻尼系数c5的增大而减小,即座椅的舒适性与阻尼系数c5呈正相关。当刚度系数k5在7×105~9×105 N/m范围内,座椅的垂直加权加速度均方根aw随阻尼系数c5的增大明显减少。综合考虑横扫和钻进2个工况,k5取7×105~9×105 N/m,c5取3.2×104~3.4×104 N·s/m时,aw<0.315,为“无不适感觉”参数区域。

3.3 减振效果对比

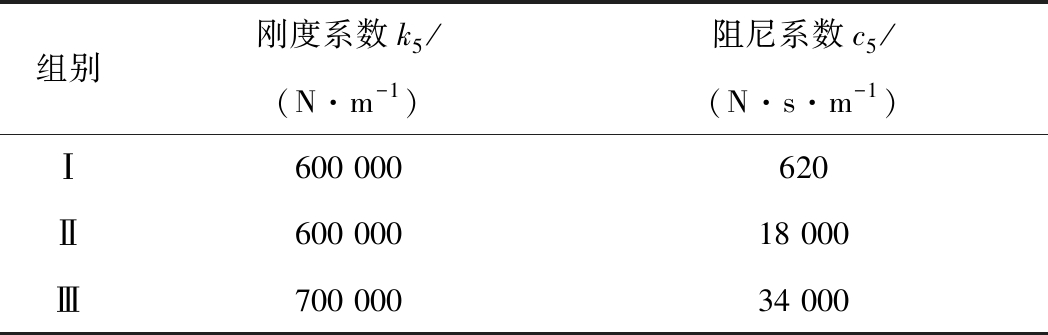

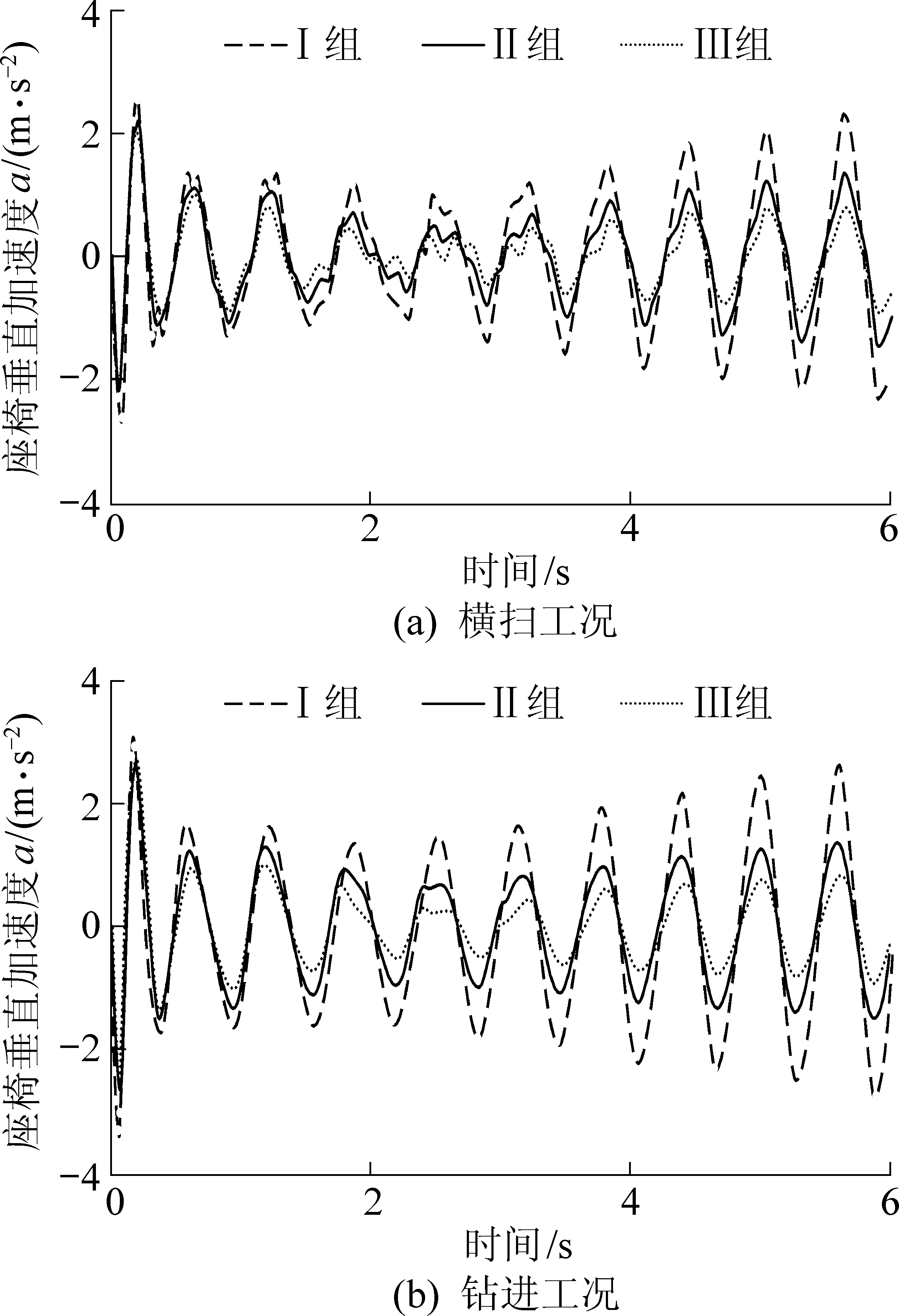

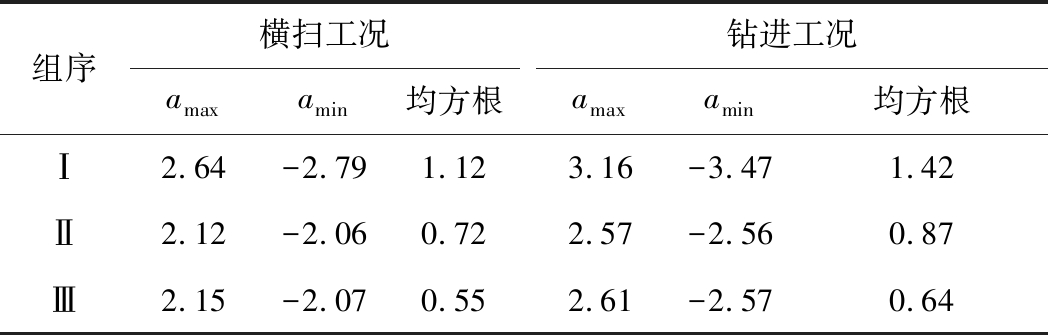

目前绝大多数掘进机座椅直接刚性连接到机架上,是一种刚性座椅。钢结构在抗振计算中高度不大于50 m时,阻尼比取0.04[18]。配置3组刚度-阻尼参数(表2)来研究阻尼座椅的减振效果。Ⅰ组参数为原刚性座椅参数。Ⅱ、Ⅲ组分别为稍有不适参数和无不适感觉参数。座椅的垂向加速度振动曲线如图8所示,统计结果见表3。

表2 刚度和阻尼参数配置

Table 2 Parameters configuration of stiffness and damping

组别刚度系数k5/(N·m-1)阻尼系数c5/(N·s·m-1)Ⅰ600 000620Ⅱ600 00018 000Ⅲ700 00034 000

由图8和表3可知,阻尼座椅的垂直加速度幅值明显小于刚性座椅,且在4 s左右就趋于稳定响应。对比2种工况可知,钻进工况下座椅垂直加速度更大,这是由于钻进工况下截割头的载荷更大,与试验结果相符。横扫工况下,Ⅱ组相对Ⅰ组于垂直加速度的最大值、最小值、均方根分别减小了19.7%、26.2%、35.7%,钻进工况下Ⅱ组相对于Ⅰ组垂直加速度的最大值、最小值、均方根别减小了18.7%、26.2%、38.7%;横扫工况下,Ⅲ组相对Ⅰ组垂直加速度的最大值、最小值、均方根分别减少了18.5%、25.8%、50.9%。钻进工况下,Ⅲ组相对Ⅰ组垂向加速度的最大值、最小值、均方根分别减少了17.4%、25.9%、54.9%。由此可知,阻尼座椅(Ⅱ组和Ⅱ组)舒适性明显高于刚性座椅(Ⅰ组),最优匹配参数组(Ⅱ组)的舒适性最佳,与刚度-阻尼参数匹配结论一致。对座椅响应进行频域分析,其峰值频率为1.65 Hz,与截割力一阶特征频率1.66 Hz接近;横扫工况下Ⅱ组和Ⅲ组的频响峰值比Ⅰ组分别降低了73.8%、92.4%,钻进工况下Ⅱ组和Ⅲ组频响峰值比Ⅰ组分别降低了74.9%、92.8%。

图8 掘进机座椅垂直振动加速度曲线

Fig.8 Vertical vibration acceleration curves of roadheader seat

表3 掘进机座椅垂直加速度响应

Table 3 Vertical acceleration response of roadheader seat

组序横扫工况amaxamin均方根钻进工况amaxamin均方根Ⅰ2.64-2.791.123.16-3.471.42Ⅱ2.12-2.060.722.57-2.560.87Ⅲ2.15-2.070.552.61-2.570.64

注:amax、amin分别为垂直加速度最大值和最小值,m/s2。

4 结 论

1)建立了纵轴式掘进机整机-座椅垂直振动模型,分析了横扫和钻进2种典型工况下座椅系统的刚度-阻尼参数匹配关系,并对比研究了刚性座椅和阻尼座椅的振动耗散能力。

2)阻尼座椅系统中司机的舒适性得到了很大的改善。刚性座椅的垂直加速度均方根值大于0.8,司机主观感觉为不舒适;当座椅刚度参数大于7×105 N/m,阻尼参数大于3.4×104 N·s/m时,司机主观感觉为无不适感觉。

3)阻尼座椅对于钻进工况和横扫工况的振动耗散能力接近,具有较好的多工况适应性。另截割力的一阶特征频率与座椅频响峰值频率接近,是影响司机舒适性的主要载荷成分。

[1] 宗 凯,张 鹏,王鹏江,等.固定截割方向掘进机截割臂摆角垂直跳动规律[J].煤炭学报,2018,43(5):1455-1463.

ZONG Kai,ZHANG Peng,WANG Pengjiang,et al.The vertical runout law of the cutting angle of the cutting arm of the cutting machine in the fixed cutting direction[J].Journal of China Coal Society,2018,43(5):1455-1463.

[2] 张旭辉,张 超,杨文娟,等.悬臂式掘进机可视化辅助截割系统研制[J].煤炭科学技术,2018,46(12):21-26.

ZHANG Xuhui,ZHANG Chao,YANG Wenjuan,et al.Research and development of visual auxiliary cutting system for cantilever roadheader[J].Coal Science and Technology,2018,46(12):21-26.

[3] EBRAHIMABADI A,GOSTHTASBI K,SHAHRIAR K,et al.Predictive models for roadheader’s cutting performance in coal measure rocks [J].Yerbilimleri,2011,32(2):89-104.

[4] 周福强,张书明,闫楚良.某型轰炸机座椅振动舒适性分析[J].振动·测试与诊断,2011,31(6):759-762.

ZHOU Fuqiang,ZHANG Shuming,YAN Chuliang.Analysis of vibration comfort of a bomber seat[J].Vibration,Test and Diagnosis,2011,31(6):759-762.

[5] 李晓豁,何 洋,李 婷,等.纵轴式掘进机横向和纵向随机振动响应的分析[J].煤炭学报,2014,39(3):580-585.

LI Xiaohuo,HE Yang,LI Ting,et al.Analysis of lateral and longitudinal random vibration response of longitudinal roadheader [J].Journal of China Coal Society,2014,39 (3):580-585.

[6] 赵丽娟,田 震,孙 影,等.纵轴式掘进机振动特性研究[J].振动与冲击,2013,32(11):17-20.

ZHAO Lijuan,TIAN Zhen,SUN Ying,et al.Vibration characteristics of longitudinal roadheader [J].Vibration and Impact,2013,32 (11):17-20.

[7] 王 军,孙大刚,张武鹏,等.掘进机电控箱减振系统建模及参数匹配分析[J].振动·测试与诊断,2017,37(5):1004-1010,1069.

WANG Jun,SUN Dagang,ZHANG Wupeng,et al.Modeling and parameter matching analysis of vibration reduction system for electric control box of roadheader [J].Vibration,Test and Diagnosis,2017,37(5):1004-1010,1069.

[8] 寇发荣.车辆磁流变半主动座椅悬架的研制[J].振动与冲击,2016,35(8):239-244.

KOU Farong.Development of magnetorheological semi-active seat suspension for vehicles [J].Vibration and Impact,2016,35(8):239-244.

[9] 谢张军,张志飞,徐中明,等.面向人体振动响应的ISD悬架座椅性能分析[J].振动与冲击,2018,37(14):180-187.

XIE Zhangjun,ZHANG Zhifei,XU Zhongming,et al.Performance analysis of ISD suspension seats for human vibration response[J].Vibration and Impact,2018,37 (14):180-187.

[10] 李祥松.掘进机座椅振动舒适性分析与试验研究[J].煤炭技术,2016,35(1):265-266.

LI Xiangsong.Analysis and experimental study on vibration comfort of roadheader seat[J].Coal Technology,2016,35(1):265-266.

[11] 张建广.纵轴式掘进机振动特性的试验研究[J].煤矿机电,2012(1):24-26.

ZHANG Jianguang.Experimental study on vibration characteristics of longitudinal roadheader[J].Colliery Mechanical & Electrical Technolog,2012 (1):24-26.

[12] ISO 2631-1,Mechanical vibration and shock:evolution of human exposure to whole-body vibration[S].

[13] 韩斌慧.纵轴式掘进机多工况下振动特性试验研究[J].轻工学报,2017,32(3):85-95.

HAN Binhui.Experimental study on vibration characteristics of longitudinal roadheader under multi-working conditions[J].Journal of Light Industry,2017,32(3):85-95.

[14] 李贵轩,李晓豁.采煤机械设计[M].沈阳:辽宁大学出版社,1994.

[15] 丛日永.纵轴式掘进机钻进工况及其参数优化的研究[D].阜新:辽宁工程技术大学,2007.

[16] 冷永刚,郭 焱,王京丽.井下掘进机电控箱的振动测试分析[J].山西矿业学院学报,1995,13(1):64-70.

LENG Yonggang,GUO Yan,WANG Jingli.Vibration test analysis of electromechanical control box for underground tunneling[J].Journal of Shanxi Mining Industry,1995,13(1):64-70.

[17] 戴德沛.阻尼减振降噪[M].西安:西安交通大学出版社,1986.

[18] 马 俊,李元齐.钢结构建筑振动阻尼比与位移振幅相关性[J].同济大学学报:自然科学版,2017,45(6):799-805.

MA Jun,LI Yuanqi.Correlation between vibration damping ratio and displacement amplitude of steel structure buildings[J].Journal of Tongji University:Natural Science,2017,45(6):799-805.