0 引 言

2019年我国煤炭产量37.5亿t,在一次能源消费中的比例占57.7%,煤炭作为我国能源结构主体地位的形势将长期存在。截止到2018年,我国煤炭储量1 388.19亿t,占世界煤炭总储量的13.2%,却支撑着世界46.7%的产量,储采比仅为38[1],约为美国(365)、俄罗斯(364)的1/10,澳大利亚(304)的1/8,后备资源紧张,急需提高煤炭资源的采出率。

薄煤层广泛分布于我国80个矿区,共计750多个煤层,工业储量丰富,可达98.3亿t,其中可采储量约为65亿t,占全部可采储量的20%左右[2-3]。但是薄煤层的开采过程中,较大的劳动强度、极低的机械化程度和经济效益,导致各类矿区普遍存在“采厚弃薄”现象,造成了煤炭资源的巨大浪费与可采储量极不协调,薄煤层产量仅占全国煤炭产量的10%左右[4],安全高效开采薄煤层是提高煤炭资源采出率的重要途径。

相较于中厚煤层和厚煤层,薄煤层开采有如下特征:①采掘空间狭小,设备运转空间有限,人员活动区域小,且易受地质条件影响[5];②薄煤层多作为解放临近高瓦斯煤层的首采保护层、地质条件不清,探测要求高;③薄煤层工作面推进速度快,半煤岩回采巷道掘进速度慢,采掘接替紧张;④薄煤层工作面作业环境差,远程监控和巡检困难。因此,需研发配套的智能开采技术,以此增加薄煤层开采的自动化程度,解除薄煤层开采威胁,降低开采成本,增加开采效益。

我国煤炭行业发展新的阶段和潮流是智能化开采,这也是我国煤炭行业升级转型的必由之路[6],目前,我国煤矿仍处于智能化开采的初级阶段[7]。薄煤层的智能化开采是在绿色开采理念指导下,采用成套智能化采煤装备和人工智能技术,实现工作面规模化安全高效绿色开采。由于我国薄煤层赋存条件的多样性,其实现智能化开采难度较大,同时,各矿区由于地质条件的差异,薄煤层开采技术也不尽相同,为此笔者对不同类型薄煤层的开采技术需求进行了分析,全面分析了我国薄煤层开采技术的研究现状,基于薄煤层高效、安全和绿色等开采目标,从提高工作面单产、低渗煤层群卸压效果与薄煤层采出率方面,介绍了薄煤层长壁综采智能化、薄煤层保护层智能开采与薄煤层提高采出率等技术的研究进展,并对薄煤层智能开采的进一步发展进行了展望,研究成果对推动我国薄煤层智能化开采具有一定借鉴作用。

1 薄煤层开采技术需求分类

虽然煤炭资源在能源消耗的占比有降低趋势,但是其开采强度却愈发加强,煤炭资源也逐渐枯竭,中东部及部分老矿区为均衡各矿井生产能力及延长其服务年限、提高资源采出率及煤层群卸压开采的需要等,许多矿区都面临薄煤层开采问题,亟需解决解决薄煤层安全卸压、规模化智能开采和高采出率开采等技术难题。目前,薄煤层的常用机械化开采方法有4种:滚筒采煤机综采、刨煤机综采、连续采煤机开采和螺旋钻采煤机开采方法,其中滚筒采煤机综采是主流的机械化开采方法(所占比例达85%)。基于上述4种开采方法,对薄煤层安全绿色开采的智能化开采技术进行研究。

基于薄煤层提高工作面单产、采出率和卸压效果等不同开采需求,可将薄煤层开采技术分为3类:

1)薄煤层规模化智能开采技术。随着我国部分矿区的中厚及以上的煤层储量日趋减少,薄煤层逐步成为这些矿井的主采煤层,提高工作面单产和智能化水平是此类煤层条件矿区关注的重点,为此,亟需研发长壁综采的成套智能化技术与装备,以实现矿井高产高效的目标。

2)薄煤层高效卸压开采技术。在高瓦斯煤层群开采过程中,先采瓦斯压力小、含量低、危险程度低的薄煤层保护层,卸压上下被保护煤层的高应力、解吸低透气性煤层吸附瓦斯,是一种有效的煤层群安全开采技术。针对此类煤层矿区,研究的重点是提高煤层群卸压开采效果和首采薄煤层的安全度,为此需要开发薄煤层高效卸压与高瓦斯综采工作面智能开采技术,以实现高瓦斯煤层群的安全开采。

3)薄煤层稀缺煤种高采出率开采技术。2012年国家发改委颁布的《特殊和稀缺煤类开发利用管理暂行规定》要求高于其他煤种采出率3%开采稀缺煤种(薄煤层采区采出率要求高于88%),焦煤、肥煤、无烟煤的稀缺煤种广泛分布于华北矿区薄煤层中,这些矿区出台了关于薄煤层的保护性开采措施,如沙曲矿、七台河矿(储量11亿t,平均煤厚0.86 m,是我国3大稀有保护性开采煤田之一),对边角煤块段及极薄煤层尽可能地开采干净。

2 薄煤层开采技术研究现状

2.1 矿井开采设计

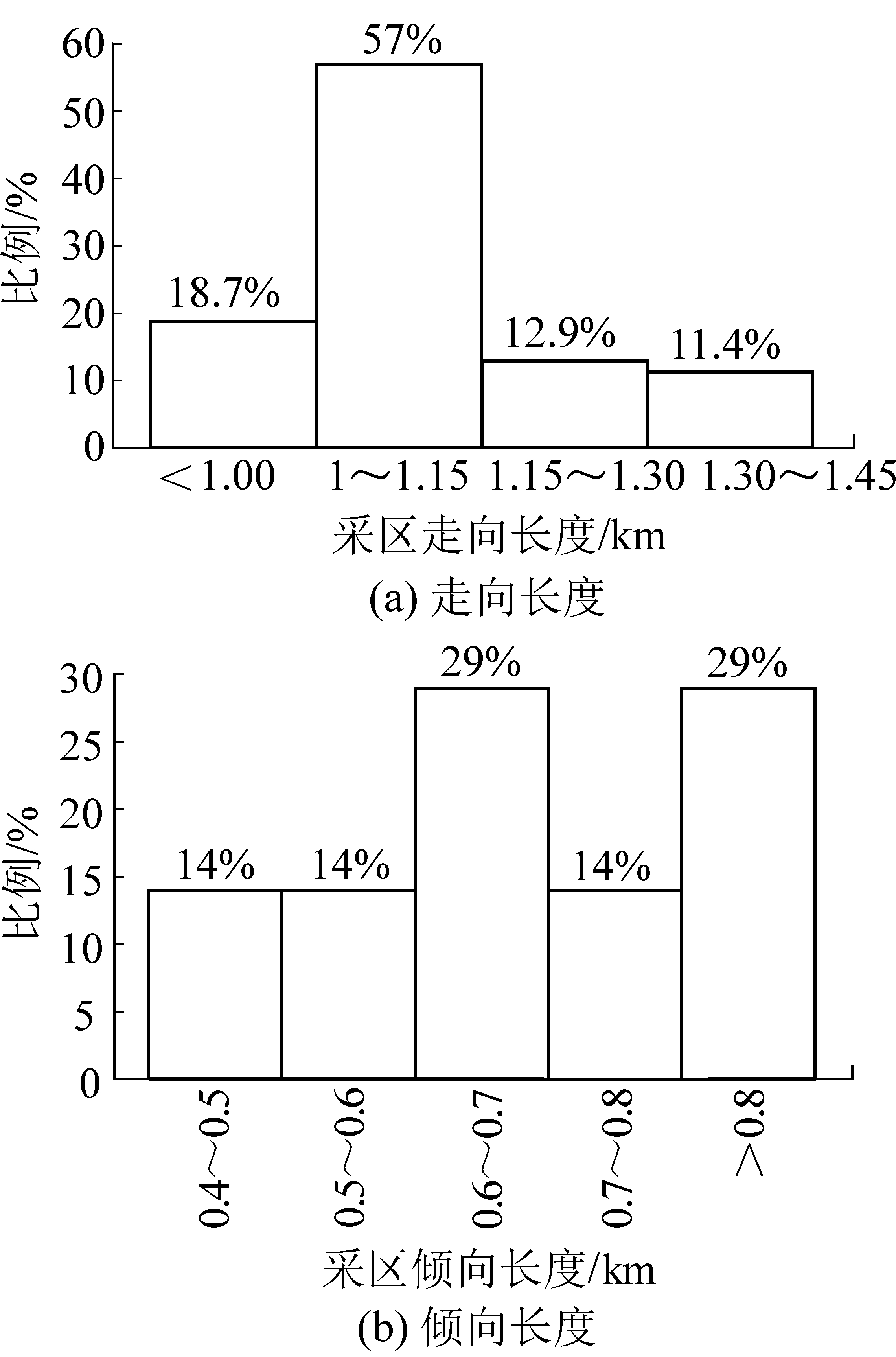

图1 部分煤矿薄煤层采区尺寸频度分布

Fig.1 Size frequency distribution of thin coal seam in some coal mines

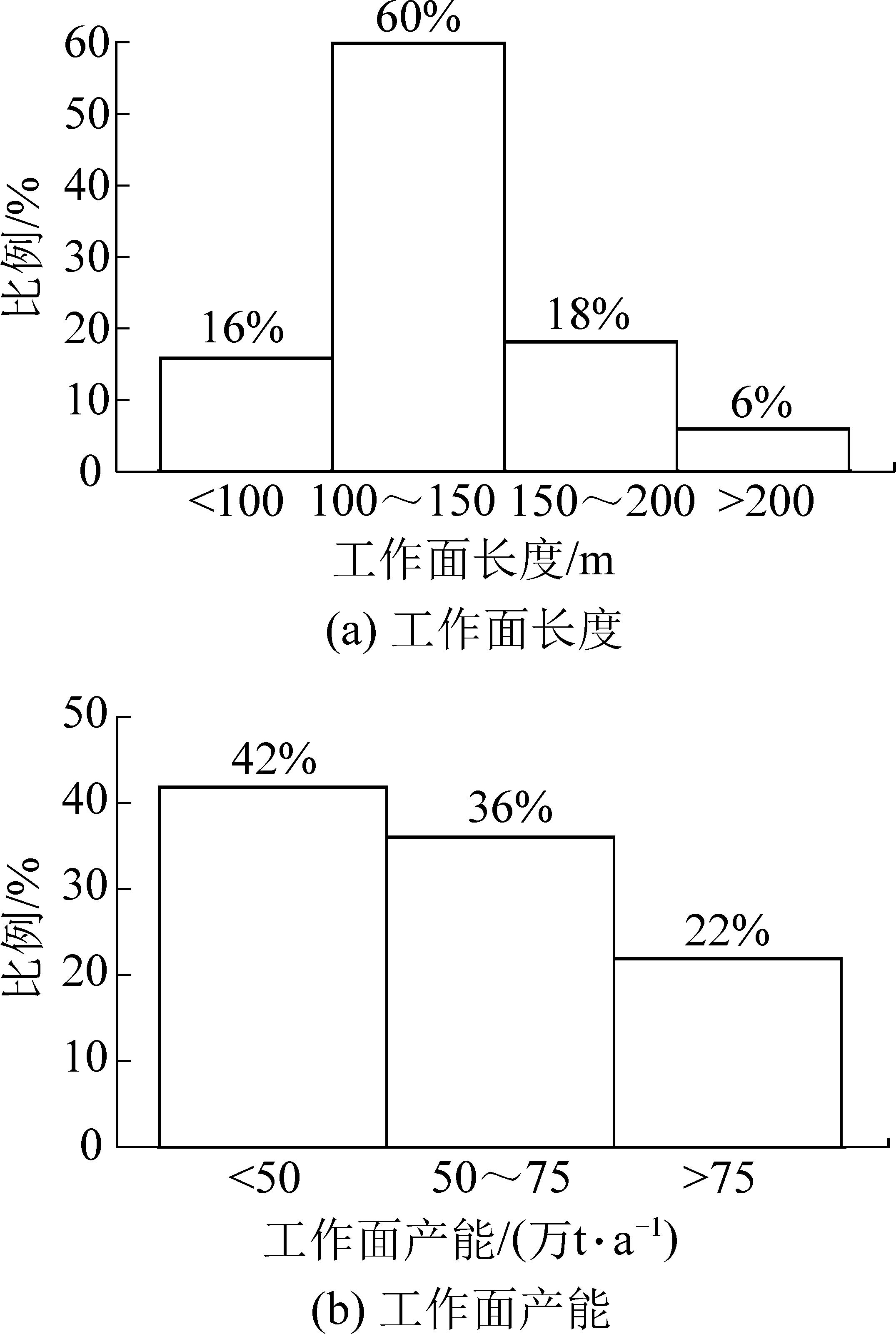

1)薄煤层采区(面)尺寸小,工作面产能低(小于50万t/a ),规模化开采困难。据不完全统计(图1),我国薄煤层采区走向长度主要分布在1 000~1 300 m(约占70%),倾向长度主要分布在400~800 m(占71%),采区储量一般在100~150万t,单个采区一般布置5个以上工作面,单面储量不足20万t,万吨掘进率达到100 m/万t以上(图1);薄煤层工作面长度大部分小于150 m(占76%),工作面年产量多低于50万t(图2)。

图2 部分薄煤层工作面长度和产能频度分布

Fig.2 Distribution of working face length and production frequency in some thin coal seams

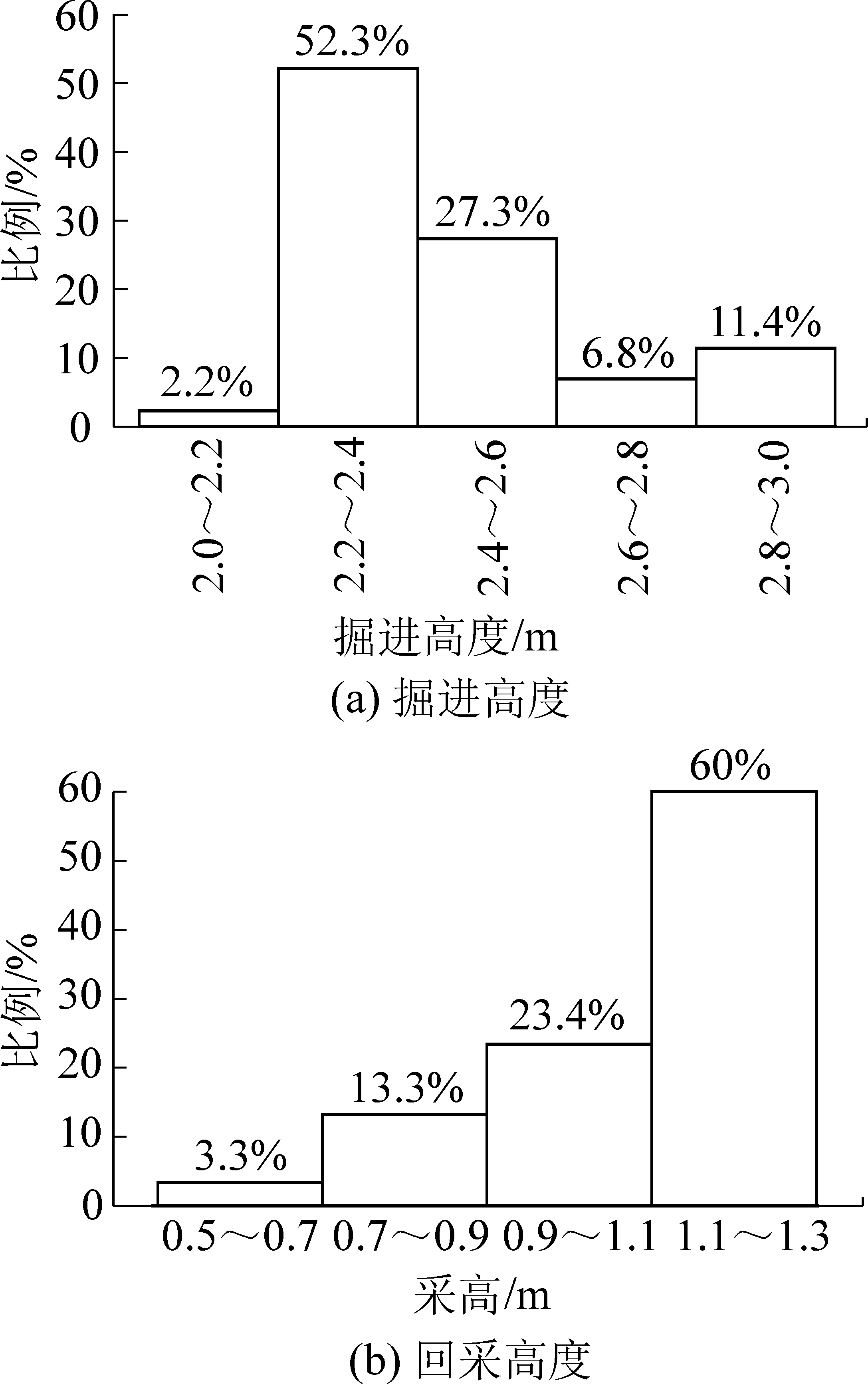

2)“薄煤层、厚装备”现象普遍,导致产生大量采矸,煤炭含矸率高、设备损耗严重。通过对国内薄煤层实际采掘情况调研可知(图3):①半煤岩巷道最低巷道掘进高度多分布在2.2~2.6 m(75%),与薄煤层厚度(1.3 m以下)相比,存在超高掘进的问题,导致掘巷破岩率近50%;②薄煤层工作面采高多在1.1 m以上,有的甚至超过1.5 m、破岩0.2 m以上,含矸率超过20%。为提高薄煤层工作面单产,需综合考虑薄煤层矿井的开采设计和长壁综采成套装备技术,放大采区(面)尺寸,研制成套的薄煤层智能化开采技术与装备。

图3 部分薄煤层采掘工作面实际高度统计

Fig.3 Statistics of actual height of mining face in some thin coal seams

2.2 薄煤层长壁综采装备

薄煤层长壁综采工作面有2种开采方法:滚筒采煤机综采和刨煤机综采,包括4种核心的长壁综采装备,滚筒采煤机、刨煤机、液压支架和刮板输送机。

2.2.1 滚筒采煤机

国外将煤层厚度不大于2.0 m的煤层统称薄煤层,7LS0采煤机是由美国JOY公司在7LS1A的基础上推出的,为目前国际上较为先进的薄煤层采煤机,机身高度为890 mm,适应采高1.3~2.0 m,总装机功率820 kW,截割功率2×336 kW,牵引功率2×60 kW,质量45 t,该采煤机降低机身高度,增大过煤空间[8]。

我国自20世纪60年代开始研究适用于薄煤层开采的滚筒采煤机,并于70~80年代开始自行研制。起步阶段,由于薄煤层滚筒采煤机综采技术套用普通综采技术,导致出现了采高大、工作条件差、破岩量大、采掘比大、掘进率高、采煤工作面接替困难、设备移动困难等诸多问题。自90年代以来,开始研制的大功率、多电机驱动无链牵引的交变频调速薄煤层滚筒采煤机,很好地解决了较硬薄煤层开采的稳定性与可靠性。此外,相配套的支架、输送机等设备也随之兴起,最终形成较为完善的薄煤层综合机械化采煤技术。

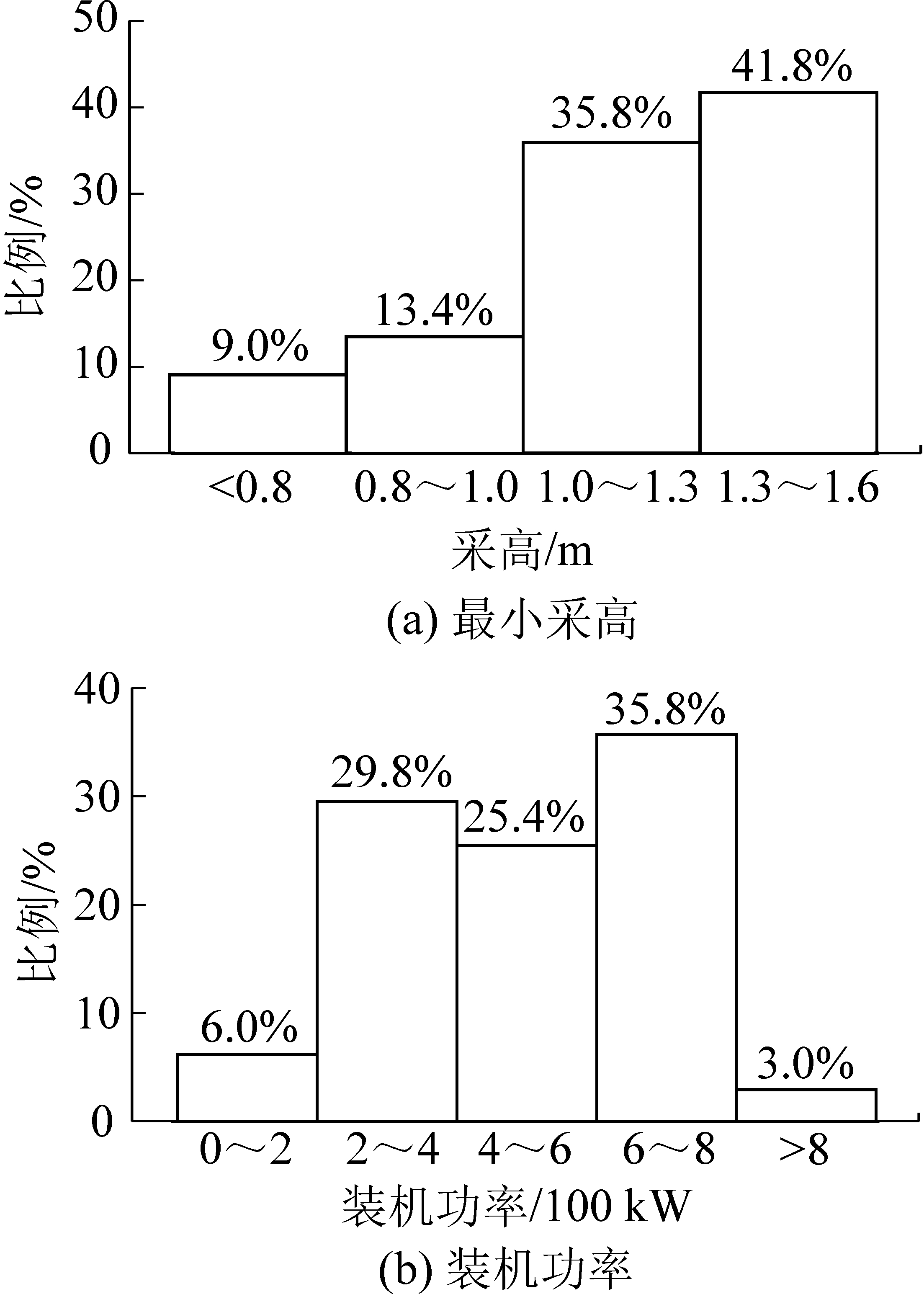

滚筒采煤机在截割薄煤层时效率高,能够很好地适应薄煤层开采。据不完全统计,适用于薄煤层开采的滚筒采煤机机型达67种(图4),但是最小采高在0.8 m以下的采煤机仅有6种,仅占调研总数的8.9%,可见适用于极薄煤层开采的采煤机种类依然很少[5];采高在1.2 m以上,装机功率在600 kW以上(分布于200~800 kW)的采煤机占调研总数的38.8%,大功率小型化的滚筒采煤机可供选择的余地较小,其中装机功率最大的为鸡西煤矿机械公司生产的MG350/811-WD,适用于1.00~1.98 m的综采工作面,能够满足硬煤的截割要求,并成功应用于韩城桑树坪煤矿4219工作面,且在煤层开采期间运行平稳,机况良好。

图4 薄煤层滚筒采煤机参数信息统计

Fig.4 Statistics of parameters of thin coal seam drum shearer

2.2.2 刨煤机

德国为最先研究刨煤机的国家,刨煤机一经问世便在薄煤层开采中快速得到应用及推广,并在波兰、俄罗斯、澳大利亚及南非矿井工作面中成功应用,年产量达200万t以上,其中,波兰65个工作面,俄罗斯则高达150多个。对于刨煤机的使用,效率最高的是美国,薄煤层工作面年产量可达300万t以上[9]。波兰Bogdanka矿井7/VII/385盘区工作面采用卡特彼勒公司GH1600型煤机系统,刨煤机采用2×210/630 kW发动机提供动力,2×800 kW的刮板输送机配备的智能CST驱动系统,工作面支架配备PMC-R电液控制。工作面于2012年2月16日以日单产2.44万t创造在同类刨煤机工作面的日单产世界记录[10]。刨煤机的发展方向为体积紧凑型,着重提高刨煤机的可靠性、自动化以及刨煤能力。

我国引进刨煤机采煤系统,并应用于铁法煤业集团的小青矿和晓南矿、山西焦煤集团马兰矿、晋煤集团凤凰山矿,刨煤机功率除凤凰山矿为2×400 kW外,其余均为2×315 kW。截止到2011年末,铁法煤业集团利用刨煤机采落煤炭量已超过1 000万t,创造了中国刨煤机产煤的新纪录[11]。铁法煤业集团小青矿W2-712工作面长度212 m、可推进长度1 547 m,煤层厚度1.15~1.80 m,煤层倾角2°~10°。工作面可采储量57.2万t,设计月产量9.3万t,可采期6.2个月,工作面采用德国DBT公司DBT-98VE5.7N全自动化刨煤机、PRT-GH-PF3/822运输机及计算机远程控制系统等装备,其他配套设备由国内各生产厂家协助制造,液压支架型号为ZY4800/06/16.5D,乳化液泵站型号为BRW315/31.5。在地质条件相对简单、煤厚1.4 m左右时,刨煤机综采工艺的适应性较好[12]。

刨煤机受采高变化、国产化、破煤能力等因素制约,在我国薄煤层开采中应用范围有限。我国西部鄂尔多斯等矿区赋存大量稳定坚硬的薄煤层,为刨煤机的推广应用提供了天然有利条件。中煤装备张家口煤矿机械有限责任公司研制的BH38/2×400型全自动化变频拖动强力滑行刨煤机,在陕西南梁矿业有限公司20302(1)薄煤层工作面,煤层厚度1.2~1.9 m、煤层倾角1°~3°,煤层普氏系数f=4条件下,实现了全国产化刨煤机工作面无人开采,平均日进尺4.8 m,工作面月产3.7万t。

2.2.3 液压支架

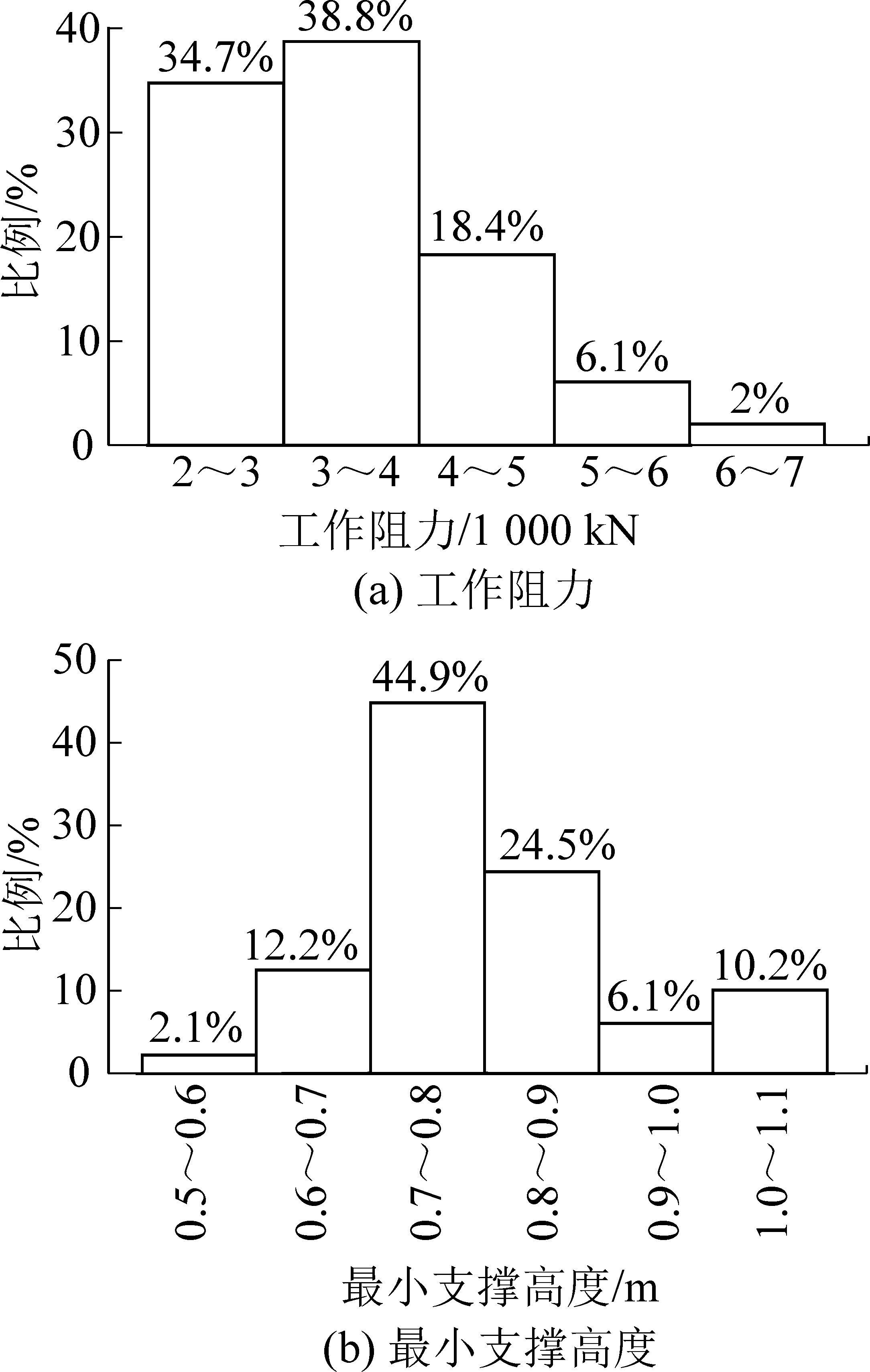

通过对国内49种薄煤层液压支架的调研,发现薄煤层液压支架具有如下特征[5](图5):最大工作阻力可达7 000 kN(ZY7000/09/18D),支撑范围0.9~1.8 m,最小支撑高度为0.7~0.9 m。

图5 薄煤层液压支架参数信息统计

Fig.5 Parameter information statistics of hydraulic support in thin seam

陕西南梁矿业有限公司20302(1)工作面引进液压支架,支护效果良好,工作阻力在5 000 kN以上的薄煤层液压支架种类仅占8.2%,可供选择的高工作阻力液压支架架型较少,难以满足极薄煤层综采工作面开采的需求;整体来看,最小支撑高度在0.7~0.9 m薄煤层液压支架架型相对丰富,占69.4%;薄煤层液压支架支撑高度最小达到0.55 m(ZY2400/5.5/12)。薄煤层工作面规模化开采,需要解决支架矮型化、大功率和快速移架等问题。

2.2.4 刮板输送机

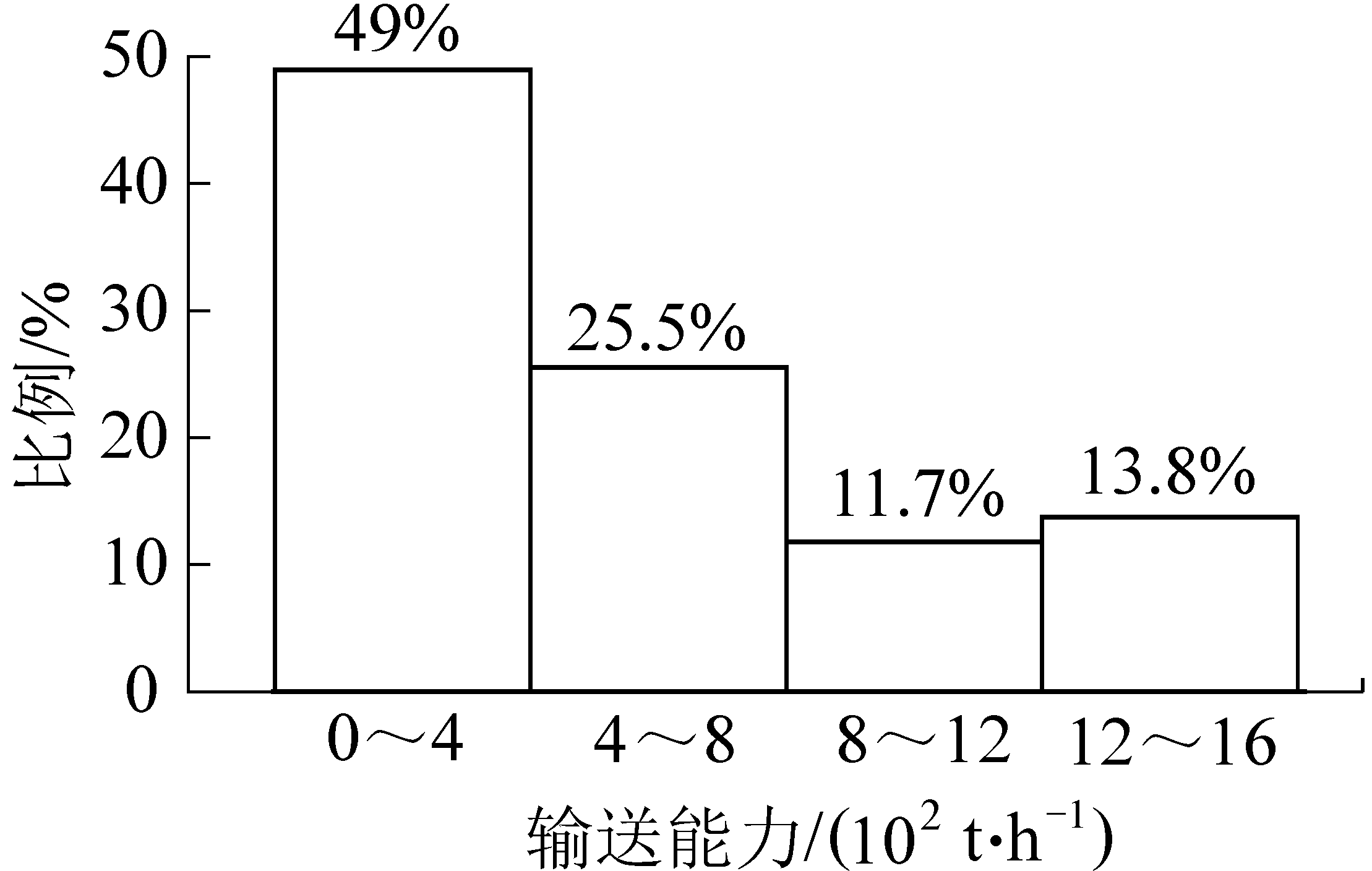

通过调研国内51种薄煤层刮板输送机(图6),其输送能力能够满足10~150万t年产量工作面运输要求,为适应薄煤层智能开采需要,刮板输送机要求高度低、具备实时监控和软启动功能。

图6 薄煤层刮板输送机运输能力统计[5]

Fig.6 Statistics of transportation capacity of thin coal seam scraper

2.3 薄煤层智能化开采

对薄煤层自动化开采技术的研究,最早始于19世纪90年代,以美、英、德、澳等国家为代表,并取得了显著成果,其中德国DBT公司成功的研制了基于PM3电液控制系统的薄煤层全自动化综采系统。美国JOY公司开发了基于计算机集成的薄煤层少人操作切割系统[13]。国外对于薄煤层智能化开采的整体思路为:钻探与掘进相结合,描绘工作面煤层赋存特征;陀螺仪获取采煤机三维坐标;进而实现自动化割煤[14-15]。

在薄煤层自动化开采技术的应用方面,我国取得了卓有成效的尝试及试验,具有代表性的是:2010年由辽宁铁法能源有限责任公司等单位完成的“薄煤层刨煤机全自动化无人工作面安全高效开采模式研究与应用”项目,获中国煤炭工业协会一等奖;2012年,由中国矿业大学牵头的国家863计划主题项目“薄煤层开采关键技术与装备”项目启动,项目以构建薄煤层机械化开采工艺技术体系,研制极薄煤层钻式采煤机和小断面半煤岩掘进机,研发工作面空间环境信息与开采设备工况信息采集、传输、监测装置与系统以及采煤机智能运行、支架工况自动调节、支架与刮板输送机自动推移和“三机”联动控制系统,开发综采工作面瓦斯、顶板、粉尘灾害防治等安全开采保障技术为研究目标,首次提出了“基于地质条件CT探测的采煤机预设轨迹+三机协同控制+视频监控干预”的智能化开采模式,并于2015年9月在冀中能源邯郸矿业集团郭二庄煤矿成功开展工业性试验。

2013年,由冀中能源峰峰集团有限公司等完成的“0.6~1.3 m复杂薄煤层自动化综采成套技术与装备”项目,在滚筒采煤机的基础上成功研发了配套的自动化装备,突破了大功率矮机身采煤机、大运量矮槽帮刮板输送机、大伸缩比液压支架及无人自动化控制关键技术,实现了0.6~1.3 m薄煤层安全高效开采,项目获得2013年国家科技进步二等奖[16]。

2014年2—4月,黄陵矿业有限公司一号煤矿1001综采工作面进行了为期3个月的中厚较薄煤层智能化工业性试验,该工作面倾斜长235 m,煤厚1.1~2.3 m,在地面调度室和监控中心进行远程干预,采煤机记忆割煤,大幅减少了井下作业人员,工作面作业人数由9人/班缩减为目前的1人/班,很大程度上解缓了工人劳动强度,减少人工费用可达525万元/年,月产量达17.03万t,年产量可达200万t以上。1001综采工作面在探索工作面无人化、少人化和常态化应用方面做出了开创性贡献[14]。

2019年,中国煤炭工业协会在山东枣庄组织召开“全国煤矿薄煤层智能开采现场推进会”,王显政[17]发表了“推进薄煤层智能开采为煤炭工业高质量发展提供新动能”的讲话,认为薄煤层智能开采是增加煤炭资源可采储量、推动煤炭绿色发展、促进了煤炭生产的“机器换人”和煤炭工业高质量发展的客观要求,极大地推动了薄煤层智能开采技术的发展。

目前,智能化工作面开采以“工作面自动控制为主,远程干预为辅”;并在煤厚稳定的薄煤层开采中取得成功,实现了“无人跟机作业,有人安全值守”,采煤时,采煤机主要为记忆割煤,液压支架自动跟机支护,各设备配套感知,最后辅以视频监控和人工调控,达到智能开采目的[14, 18],但对复杂条件煤层的适应性差,不能满足工作面自适应割煤和自动找直等需要[19]。由于煤岩界面识别技术进展缓慢,薄煤层智能开采技术近期的研究重点将是在提高远程干预无人化采煤工艺精度的基础上,研发工作面精细探测技术,力求绘制精准的工作面动态导航地图,并探讨巡检机器人代替人的巡检功能,相关研究获得了“十三五”国家重点研发计划项目“智能开采的安全技术与装备研发”等的支持[6]。

2.4 半煤岩巷道掘进

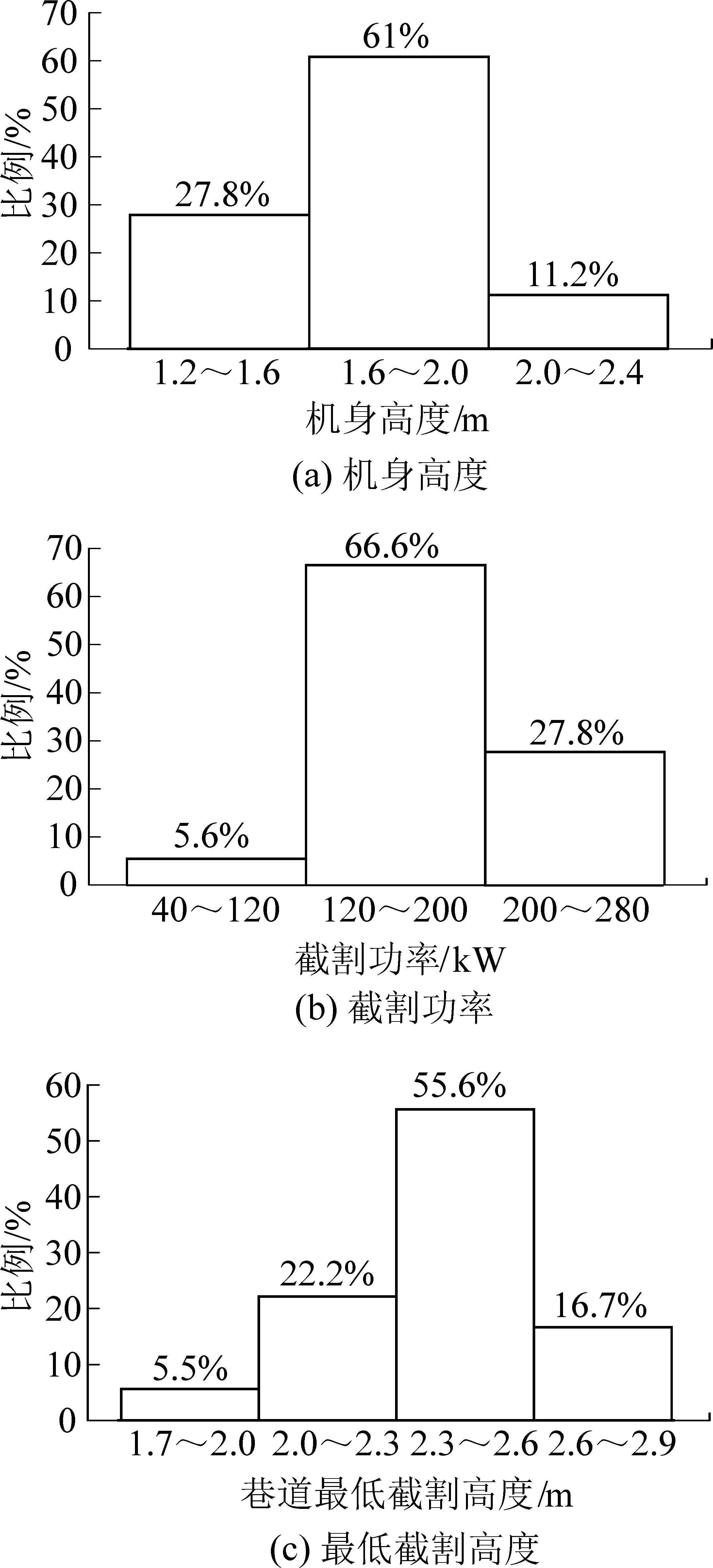

实现半煤岩巷道的快速掘进,是缓解薄煤层采掘衔接,提高薄煤层开采产量、效益的关键之一。目前煤矿巷道快速掘进技术有综合机械化掘进、连续采煤机掘进和掘锚一体化掘进3种[20]。受限于薄煤层半煤岩巷道断面尺寸,综合机械化掘进是半煤岩巷道快速掘进的常用方式[21]。调研了国内20多种薄煤层掘进机,机型主要有:EBZ-132、135、150A、160等,其中以EBZ-160机型使用最多。从截割高度来看,尽管型号和厂家不同,掘进机截割功率最低为50 kW,最大功率为260 kW。机身高度分布在1.6~2.0 m的占掘进机种类的55%,综掘机实际最低截割高度都在2.2~2.3 m以上(占72.3%)(图7)。因此,提高掘进机的截割能力、降低机身高度是半煤岩巷道快速掘进的关键问题。

图7 薄煤层掘进机机身高度、截割功率与最低截割高度统计

Fig.7 Statistics of body height, cutting power and minimum cutting height of thin coal seam road header

2.5 薄煤层短壁机械化开采

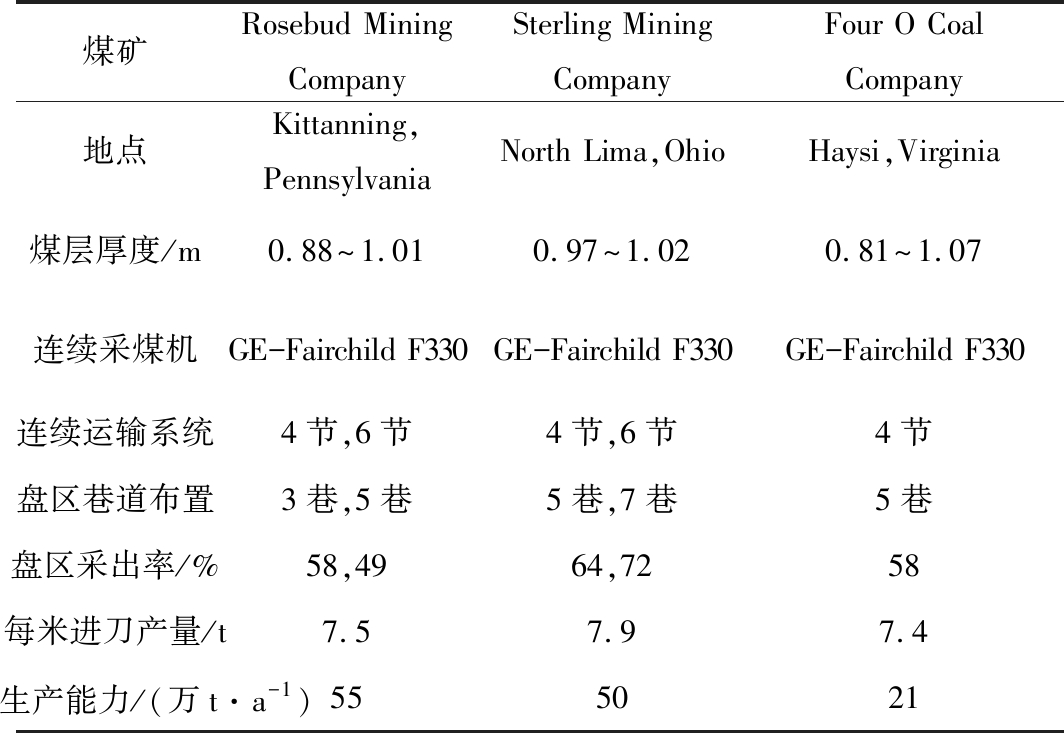

连续采煤机短壁开采技术在美国、澳大利亚得到了广泛的应用。F330连续采煤机是Fairchild International公司生产的,一次采宽可达6.1 m,该采煤机成功应用于美国Rosebud、Sterling和Four O矿业公司的薄煤层工作面的开采(表1)。

20世纪90年代以来,我国注重连续采煤机配套设备的引进,连续采煤机在煤巷掘进及完成残留煤柱的回收和对煤田边角煤、条带煤的开采方面显示了独特优势[23]。以连续采煤机为核心的现代房柱式采煤方法在我国神东、黄陵等浅埋深矿区得到推广应用,取得了月产10万t、采出率达到80%的良好效果。近年来,为了进一步扩展连续采煤机短壁开采技术的适用范围,以适应我国复杂多变的煤层地质条件,中国煤炭科工集团太原研究院在山西中煤东坡煤业有限公司开展了复杂地质条件下的连续采煤机机械化开采示范工程,开创了东坡连采短壁采煤法,简称“东坡采煤法”[24]。但由于连续采煤机开采方法存在采出率低、通风条件差等不足,在我国薄煤层开采中的应用较少。该方法可作为长壁综采方法的补充,应用于不规整块段边角煤开采,可提高薄煤层资源的采出率[25]。

表1 美国薄煤层矿业公司采用连续采煤机进行房柱式开采典型案例[22]

Table 1 Typical examples of room-and-pillar mining using continuous coal miners in thin coal seam mining companies in the United States

煤矿Rosebud MiningCompanySterling MiningCompanyFour O CoalCompany地点Kittanning,PennsylvaniaNorth Lima,OhioHaysi,Virginia煤层厚度/m0.88~1.010.97~1.020.81~1.07连续采煤机GE-Fairchild F330GE-Fairchild F330GE-Fairchild F330连续运输系统4节,6节4节,6节4节盘区巷道布置3巷,5巷5巷,7巷5巷盘区采出率/%58,4964,7258每米进刀产量/t7.57.97.4 生产能力/(万t·a-1)555021

2.6 极薄煤层螺旋钻采煤机开采

螺旋钻采煤机是一种能够解决煤厚0.8 m以下极薄煤层开采、提高煤炭资源采出率的采煤设备[26],同时也是区域卸压安全开采的一种重要手段[27]。用螺旋钻采煤机采煤,由于工人不出现在采煤工作面内,而是在采煤工作面以外的回采巷道操作设备,完成工作面内的破煤、装煤、运煤等各工序,设备检修也都在工作面以外的巷道中进行,真正实现了无人工作面采煤,使工人远离较危险的工作地点,把工人从繁重的体力劳动和恶劣的工作环境中解放出来,而且占用人员少,劳动生产率高,提高了矿井煤炭资源采出率,该方法可广泛应用于开采围岩稳定、煤层倾角小于15°的极薄煤层,以及开采边角煤、三下压煤、顶板松软破碎煤层和回收各种煤柱。

螺旋钻采煤机开采方法的不足是:①钻采过程中易受不同地质条件、钻头和钻杆重力及不平衡力矩的影响,使钻头和钻杆在钻进过程中经常发生偏斜,限制了钻采深度;②钻杆的装卸占用时间较长,严重影响了采煤效率;③钻采时钻孔间要根据顶板情况,留有不小于0.2 m宽的小煤柱,采宽小,开采效率和资源采出率低。上述不足影响了螺旋钻采煤机技术在极薄煤层开采中的推广应用,为此,需研发多钻头、自动化程度高的螺旋钻采煤机,以提高极薄煤层开采的产量、效率和采出率。

3 薄煤层长壁综采智能化进展

薄煤层采区(面)设计尺寸小,开采方法、设备选型配套、采煤工作面采高和回采巷道高度等参数确定不合理,导致薄煤层开采智能化技术难以成功应用,也会带来综采工作面设备损耗严重、开机率低、含矸率高,开采效率效益差,采掘接替紧张,地面排矸量大等一系列问题,为此,需从薄煤层开采设计、成套采掘装备研制和智能化开采技术等方面深入研究,以实现薄煤层的安全高效绿色智能化开采。

3.1 薄煤层开采系统设计与优化配套

3.1.1 开采系统立体化设计

从减少采掘矸石量、提高煤炭产量和采出率角度出发,国家863计划项目“薄煤层开采关键技术与装备”提出了从平面尺寸和立面(掘进)高度2个方面对采区(面)进行立体化设计方法。

1)在平面尺寸设计方面:按照“回采→准备→开拓”的顺序以“工作面生产为中心”进行反程序的设计方法。厚及中厚煤层矿井产能提升很大程度受上山或大巷运输能力制约,因此,设计重点是矿井生产能力均衡、开拓方案合理。薄煤层矿井开采设计遵循的原则为:①对于新建矿井或采区,依据智能开采工作面最大产能设计工作面尺寸,加大工作面的长度和可推进长度,减少采区内工作面和回采巷道数目。②对于生产矿井或采区,通过对现有采区的合并、放大新采区的尺寸,减少采区、准备巷道的数目,优化开拓设计和开采技术[5]。

2)在掘进高度设计方面:在符合《煤矿安全规程》的前提下,先初步确定半煤岩巷道合适断面尺寸,其次,根据“先高后宽”的原则对巷道断面尺寸进行优化,即先对巷道设计高度进行降高以确定巷道最小高度,对巷道设计宽度进行加宽以确定最优巷道宽高比;对降高后的巷道高度是否满足行人高度要求进行校核,确定巷道最小高度;对加宽后的巷道宽度是否满足极限跨距及矿井安全通风要求进行校核,确定巷道最优宽高比,得到巷道合理宽度[28-29],减少破底(顶)现象以及掘进巷道破岩量,从而实现高产高效,解决薄煤层厚装备开采问题。

中煤集团甘庄煤矿应用上述方法,掘进工作面巷道设计高度由2.4 m降低到1.8 m,掘进破岩量减少50%,掘进速度提高了20%、成本降低约2 000元/m,实现了最大化少岩掘进,掘进率由99 m/万t 降低到37 m/万 t;回采工作面设计采高由1.6 m降到1.3 m以下,工作面设计长度由200 m增加到 240 m,煤质提高了20%,实现了全煤化开采,工作面产量由7.3万t/月增加到11万t/月。

3.1.2 开采方法优选与设备配套

我国薄煤层分布广泛,地质条件差异性大,科学选择合理的开采方法是薄煤层高效规模化开采亟需解决的首要技术难题。多数情况下,利用技术对比很难定量确定薄煤层合理开采方法,笔者提出了“聚类评价初选+决策模型优选”的方法可为薄煤层的采煤方法合理选择提供参考,即首先根据薄煤层赋存特征、工作面围岩特征、地质构造、水文、瓦斯等开采地质条件,采用模糊综合评价的方法,对开采地质条件进行评价,对薄煤层进行聚类评价初选[30];然后,应用蒙特卡洛-层次分析法对开采方法进行优选,最终确定经济合理的薄煤层开采方法[31]。为提高开采方法、设备选型与配套的智能化程度、降低开采方法与设备配套的循环决策成本,开发了基于改进遗传算法的薄煤层开采方法、设备选型与配套专家辅助决策支持系统[32],研究成果在郭二庄等多个煤矿成功应用。

3.2 半煤岩巷道少岩化快速掘进

半煤岩巷道岩石部分掘进不仅会影响掘进效率和速度,也会影响掘进煤质,增加洗选成本,最大限度少岩化掘进是半煤岩巷道快速掘进的前提,在降低薄煤层设计掘进高度基础上,需研制低矮型的掘进与支护装备。

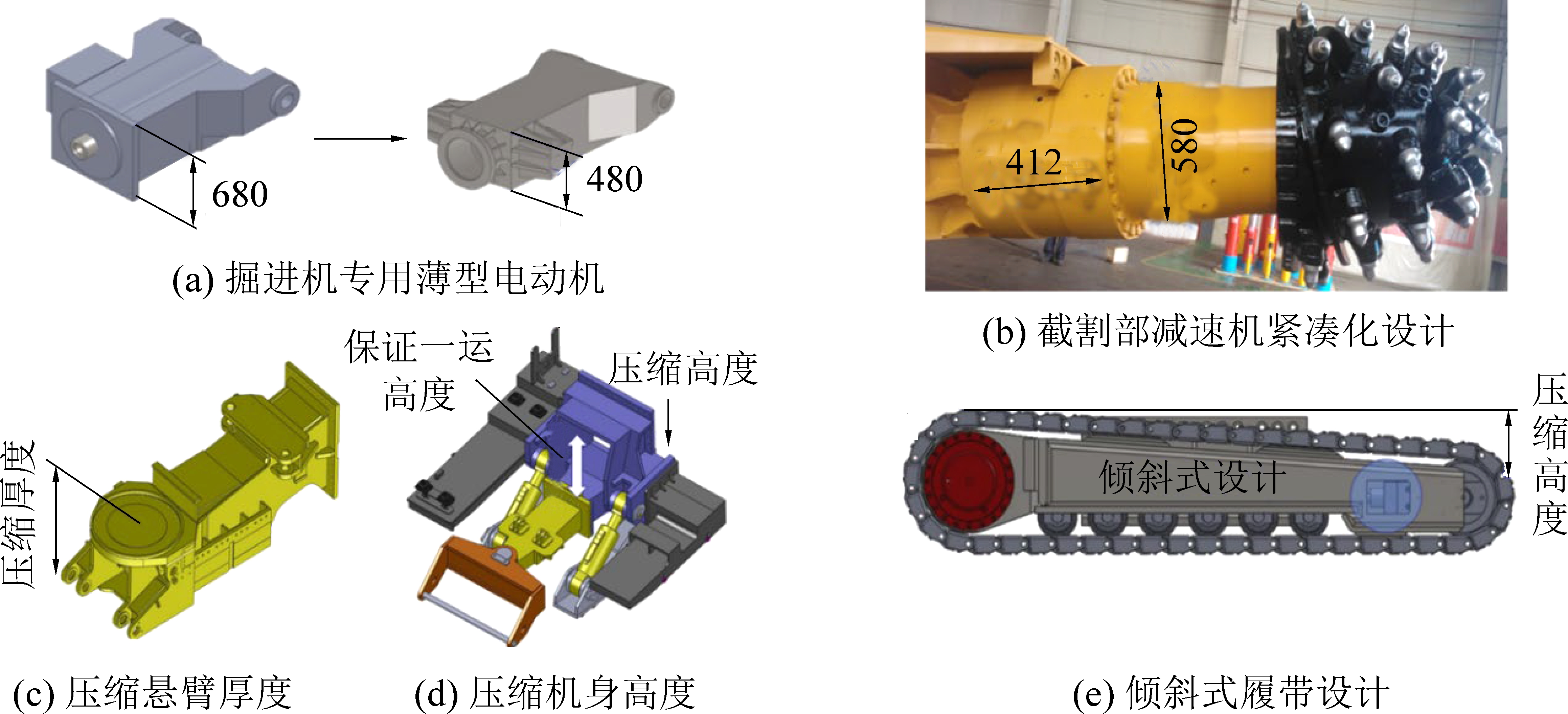

3.2.1 大功率矮型掘进机

大功率矮型化掘进机是半煤岩巷道少岩化掘进的基础,为实现功率160 kW掘进机能够满足高1.8 m巷道的掘进要求,中国矿业大学与石家庄煤矿机械有限责任公司合作开发了一体式单速薄型电机、薄型高强度截割部、固定式截割臂和半摩擦式倾斜履带行走系统,首次研制了高压水射流辅助截割的EBZ160B型掘进机(图8),具有机身低(1.5 m)、功率大(160 kW)、稳定好、可整机遥控等特点,可实现半煤岩高效截割。中煤集团唐山沟煤矿试验期间月进尺500 m。

图8 EBZ160B薄煤层掘进机

Fig.8 EBZ160B thin coal seam heading machine

3.2.2 锚杆钻机

为了使气动锚杆钻机最小高度和最大伸出高度能够满足高1.8 m巷道钻孔需求,针对现有三级推进缸筒锚杆钻机存在的钻机高度大,需频繁更换短钻杆(长0.5 m)打钻的不足,石家庄煤矿机械有限责任公司采用新型高强度玻璃钢,将气缸改变为五级伸缩,改变了导向连接形式,缩短了缸筒之间的重合度,提高了支腿推进过程的稳定性,在机身大幅度降低的同时,增加了有效行程,石家庄煤矿机械公司成功研制出MQT-130/3.0C4型气动锚杆钻机[33],能实现锚杆机整机最小高度降至830 mm,充分满足高1.8 m矮巷道的锚杆安装需求。

少掘巷道是提高薄煤层开采效益的重要途径之一,薄煤层工作面在应用沿空留巷技术方面具有天然的优势,为此,在条件适宜时,应大力推广薄煤层沿空留巷技术。

3.3 薄煤层超长综采工作面智能开采

增加工作面长度是提高单产、降低开采成本的有效途径,在薄煤层狭小空间条件下增加工作面长度,给工作面设备配套、煤炭运输和远程监控等带来诸多难题,为此,需配套超长综采工作面成套装备,开发“基于地质条件探测的采煤机预设轨迹+三机协同控制+视频监控干预”薄煤层智能开采技术。

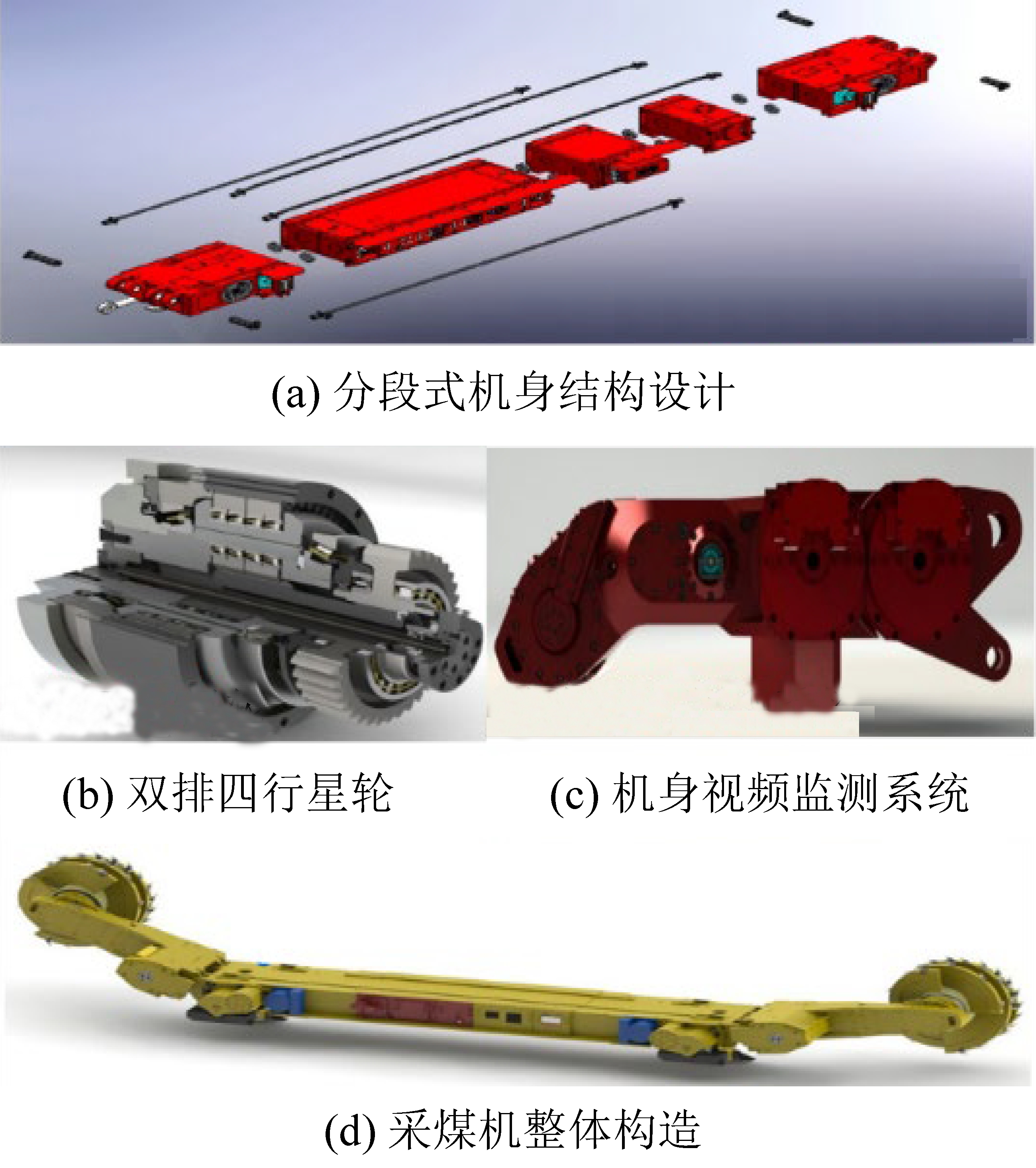

3.3.1 薄煤层超长工作面成套装备

大功率是薄煤层采煤机的发展方向。中国煤矿机械装备有限责任公司通过分段式机身设计,优化摇臂行星头结构,攻克了薄壳体(厚8 mm)和滑靴加工工艺与关键部件装配技术难题,研制了具有定位、调姿和预设截割功能的MG2×160/730-AWD型矮机身大功率采煤机,使采煤机机身高度降低至855 mm(图9)。

图9 MG2×160/730-AWD型矮型大功率采煤机

Fig.9 MG2×160/730-AWD short high-power shearer

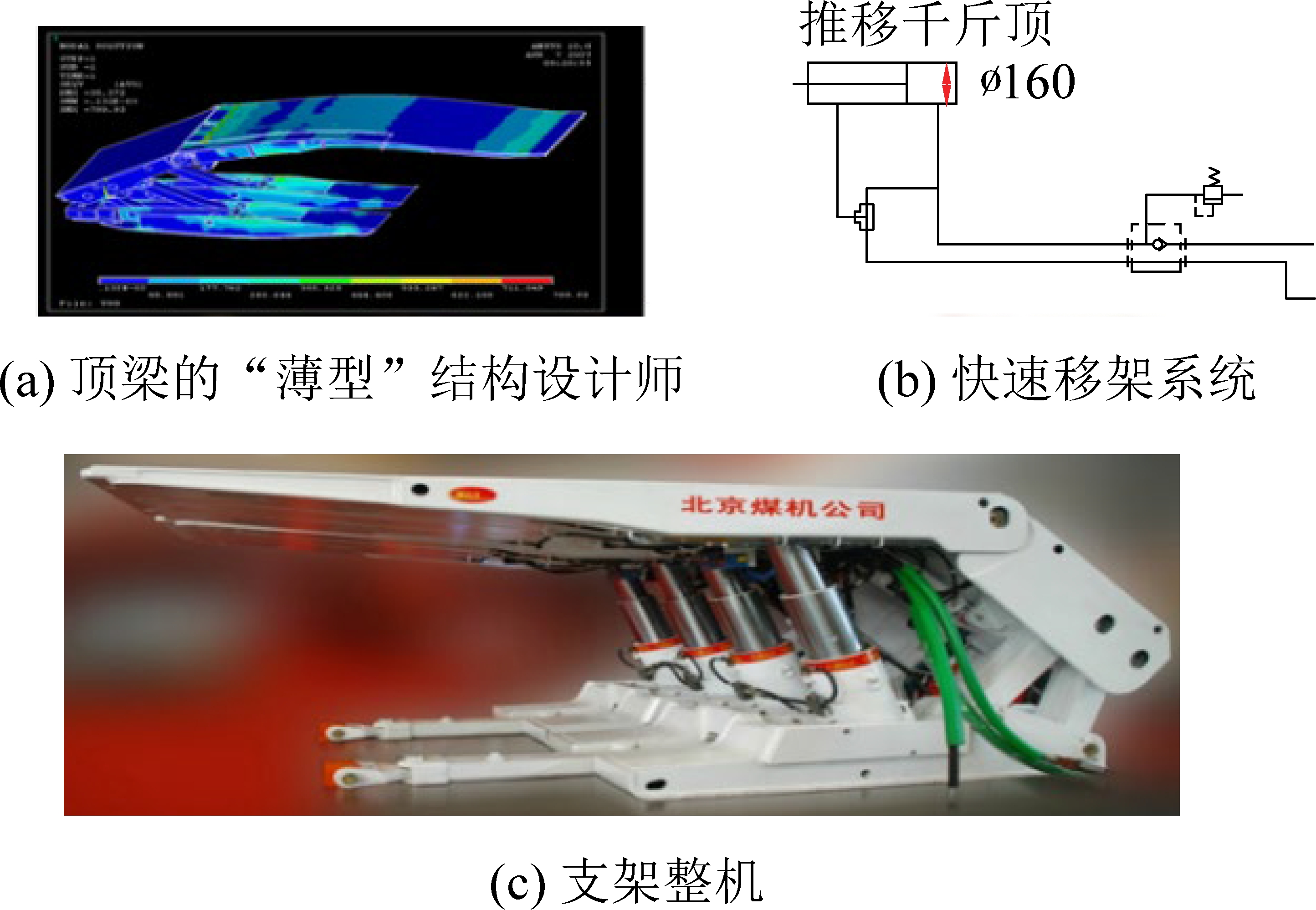

中煤北京煤矿机械有限责任公司采用液压内循环技术、“超薄”顶梁结构设计和快速推移系统,首次研制了中心距为1.75 m、支护范围为0.9~1.9 m、大空间的薄煤层液压支架(图10)。

图10 ZY6000/09/19D两柱掩护式支架

Fig.10 ZY6000/09/19D two-post shielded bracket

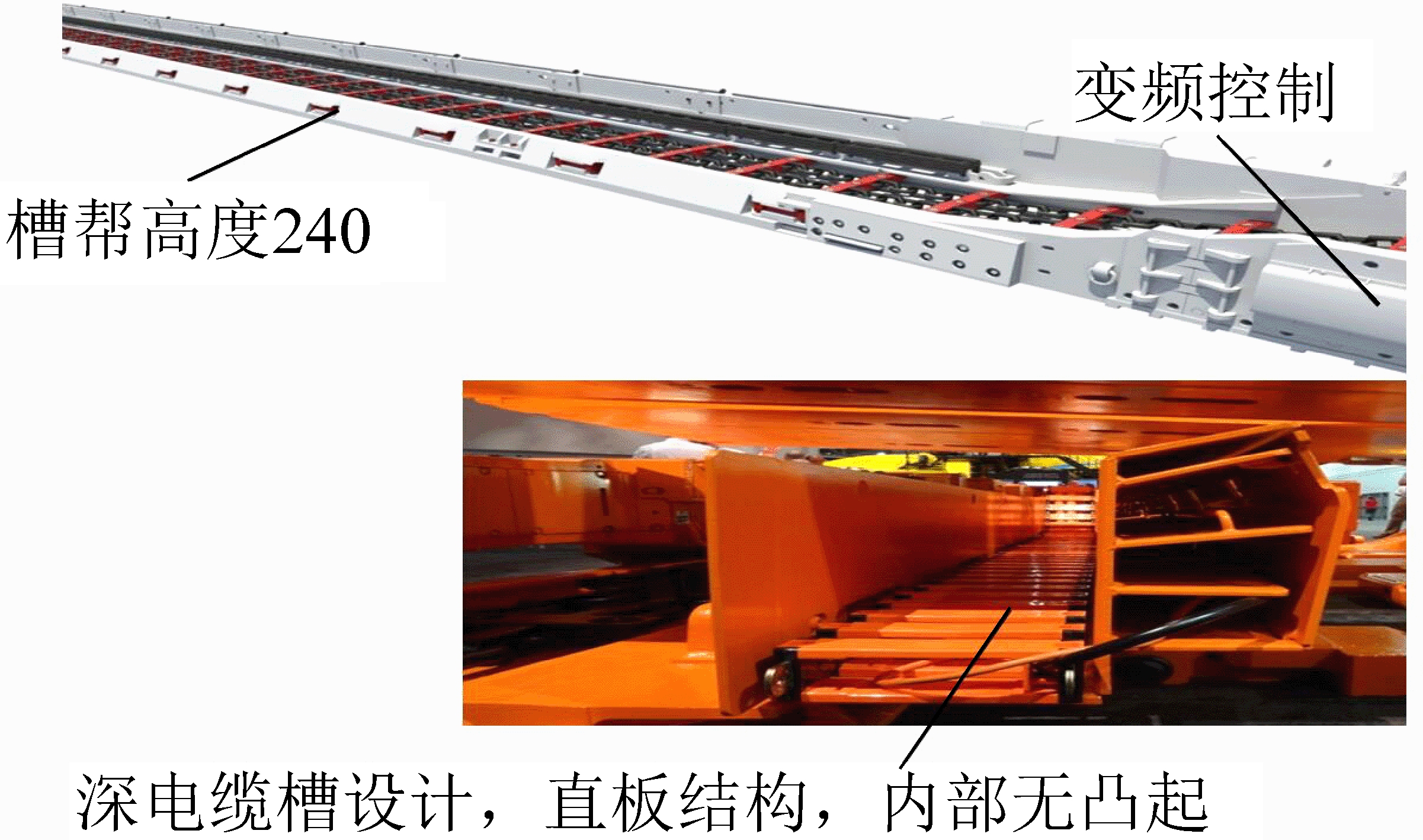

解决了厚硬顶板薄煤层的智能开采和安全支护问题。中煤装备张家口煤矿机械有限责任公司突破链条材料和热处理工艺技术,成功研发了破断负荷达到1 270 kN的ø30 mm扁平紧凑圆环链,研制了槽帮高度为240 mm的具备自动伸缩机尾与变频控制功能的SGZ764/630型刮板输送机(图11),并首次在甘庄矿长240 m的薄煤层综采工作面进行应用。

图11 SGZ764/630型刮板输送机主要技术参数

Fig.11 Main technical parameters of SGZ764/630 scraper conveyor

3.3.2 薄煤层智能开采技术

“基于地质条件探测的采煤机预设轨迹+三机协同控制+视频监控干预”薄煤层智能开采模式是目前煤岩识别技术没有取得大的突破前,实现智能化精准开采的可行途径。

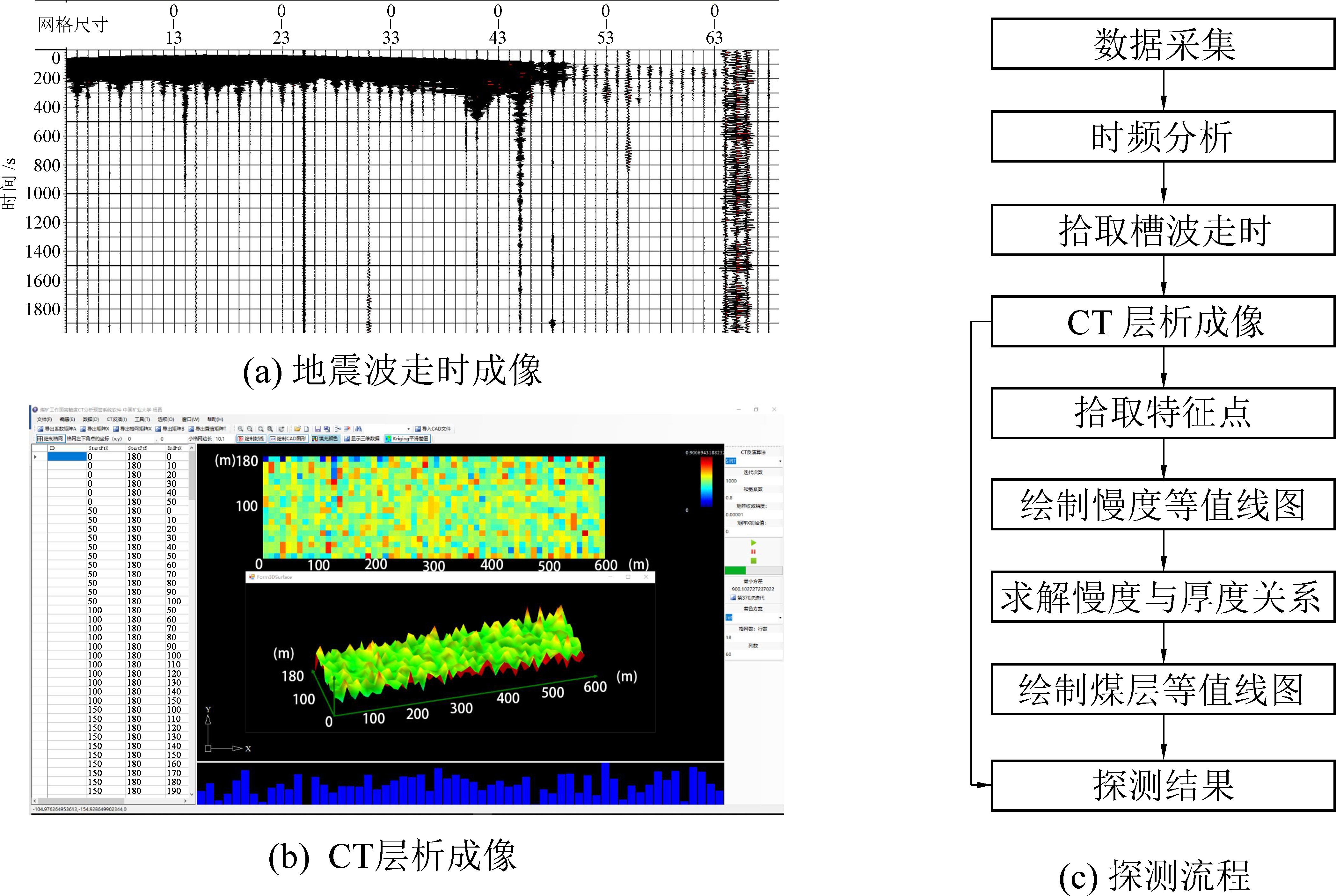

1)煤层地质条件探测。基于时频分析和CT层析成像技术,通过引入先验约束和奇点模型[34],通过加入回采工作面两巷揭露的地质信息作为先验约束条件,同时对特定区域引入奇点模型以提高反演精度,锐化断层影响区域的边界,并开发了煤矿工作面高精度CT分析预警系统软件,显著提高重构图像的精度,具体技术流程如图12所示,主要步骤为:①对采集到的实验数据进行CT层析成像处理,得到工作面内地震波走时成像结果;②对震波走时成像结果进行特征点统计分析,完成煤厚等值线分布绘制工作;③根据CT层析成像结果和煤厚分布结果完成工作面地质异常体的探测任务。冀中能源邯郸矿业集团郭二庄煤矿22204工作面采用上述方法,探测到工作面煤厚的变化与巷道掘进揭露的对比准确率达到82.4%。

随着智能工作面煤机装备自动化、信息化的集控水平的提高,回采前相对静态的地质模型,已不能满足智能工作面实时、精准控制要求。2017年,中国工程院袁亮院士首次提出了基于透明空间地球物理和多物理场耦合、实现不同地质条件下煤炭开采扰动影响、致灾地质因素探查等科学构想,形成了煤炭资源智能精准开采的系统思维[35]。卢新明等[36]提出了工作面透明化模型梯级构建的设想,即通过构建设计阶段精度“十米级”的初始地质模型,掘进阶段精度“米至十米级”的三维地质模型,回采前精度“米级”的白箱模型,并回采时不断融入回采揭露的煤层厚度、顶底板变化以及构造等信息,可以实现工作面三维地质模型的动态优化,达到工作面前方 50 m 范围内地质透明化的目标。

图12 CT分析预警系统软件及薄煤层工作面地质异常体探测流程

Fig.12 Software for CT analysis and early warning system and detection process of geological anomaly in thin coal seam working face

2)综采工作面割煤轨迹预设。煤厚变化带预设方法。将勘探的薄煤层综采工作面煤层厚度变化信息储存至工作面采煤机截割控制器中,预生成工作面煤厚变化带三维信息图,即沿工作面倾向及走向2个方向上,随着工作面的推进,依据薄煤层煤厚变化分区域进行预设采高,截割高度控制器根据预设的截割高度实时调整采煤机滚筒,达到采煤机自动化截割的目的。兼顾薄煤层综采工作面原煤含矸率及自动化实施效果,对薄煤层煤厚变化异常区内采煤机的截割轨迹进行优化,提出了薄煤层“浮动采高”预设截割轨迹自动化割煤技术。平禹矿区六矿五222120工作面在煤厚0.8~1.8 m、平均1.3 m条件下,原煤含矸率较实施前由26.5%降低至13.5%,采煤机故障率约降低20%,显著提高了薄煤层自动化开采的经济性与可靠性[37]。

工作面过地质构造采煤机截割轨迹预设方法。利用探测到的断层产状、褶曲特征,以采煤机过断层(褶曲)割岩量最小为轨迹预设原则,确定采煤机通过断层[38]、褶曲[39]等构造异常区的截割轨迹。以薄煤层自动化综采工作面过正断层由上盘往下盘推进为例,构建了预设截割轨迹技术过构造带开采流程。采煤机按照预设的截割轨迹过断层、褶皱构造区域,采煤机割岩量最小,减少了采煤机截齿磨损,为提高薄煤层自动化开采系统稳定性提供了良好的技术思路。在没有成熟通用的煤岩识别技术条件下,基于采煤机的截割电流信号反馈识别煤岩界面控制割煤轨迹是一种有效的技术途径[40],即在煤岩硬度差别较大的薄煤层综采工作面,通过监测采煤机截割电机电流,根据截割电流信号的强弱智能判断采煤机的截割状况,确立采煤机截割位置处的煤岩界面,进而对采煤机的截割轨迹进行自适应调节。

3)综采工作面三机协同控制。薄煤层综采工作面的基本工序与厚及中厚煤层综采工作面相同[41],因此,薄煤层工作面“三机”协同控制策略也基本类似。由于薄煤层开采空间狭小,需要研制小体积、低成本、低能耗和质量的支架电液控制器。国家863计划项目“薄煤层开采关键技术与装备”研发了薄煤层综采工作面液压支架电液控制器、信号耦合器、隔爆兼本安计算机等装置,薄煤层支架电控的体积(26 cm×13 cm×10 cm)、质量(5 kg)、功耗(1.8 W)、响应时间(300 s)、控制距离(双向、10架)和通信性能均可满足240 m超长综采工作面的使用要求;同时,开发了液压支架电液控制系统监控软件、刮板输送机监控软件及“三机”协同控制软件;实现了薄煤层综采工作面采煤机、运输机、液压支架、乳化泵、转载机等工作面设备的协同自动控制,系统响应时间小于0.5 s、控制距离大于600 m。

4)工作面视频监控技术。研制了工作面全景可视化监管系统和矿用本安型红外网络摄像仪,实现低照度、多粉尘、强震动工况环境的实时重现,在对综采工作面“三机”的运行状态和位置进行直观监视同时,对误入采面危险区域的井下工作人员进行实时预警,避免人身伤害发生。开发了面向薄煤层狭长空间的图像提质及抗噪编码装置,解决了采煤机随机视频的提质采集和井下行人检测技术难题。提出一种边缘融合的多字典超分辨率图像重建方法[42],进行弱边缘和不规则边缘的矿井下图像提质采集,结合矿井人员特征与背景的相似度高的特点,提出基于计算机视觉的行人检测技术[43],为采煤机的随机监控提供高清视频源的同时,保障工作面人员安全。优化了大场景视频图像拼接方法[44],通过计算分析摄像机排列之间的几何关系,实现图像的配准,有效地消除视频重叠区域的拼接缝和鬼影,同时可保证视频拼接系统的实时性,构建了薄煤层综采工作面全景动态可视化监控系统,实现了薄煤层综采工作面的智能可视化监控。

4 薄煤层保护层智能化开采进展

薄煤层作为高瓦斯煤层群的保护层是薄煤层开采技术的重要需求之一。薄煤层保护层智能开采是在充分认识卸压开采应力-损伤-渗流耦合作用机理的基础上,确定长壁薄煤层综采工作面的极限采厚、极薄煤层钻采卸压的合理参数,研发高瓦斯薄煤层工作面智能开采技术,实现薄煤层有效卸压与少矸化开采的统一。

4.1 卸压开采应力-损伤-渗流耦合机制

薄煤层工作面开采后,覆岩结构形成典型的“三带”结构,即垮落带、裂隙带及弯曲下沉带,位于开采层底部的煤层则会出现底鼓裂隙带(图13)。

图13 卸压开采工作面围岩结构区域划分

Fig.13 Division of surrounding rock structure area in pressure relief mining face

了解薄煤层工作面上下围岩的应力-损伤-渗流耦合作用机制,是准确评判卸压开采增透特性的基础。位于弯曲下沉带及以上的煤层和底鼓裂隙带以下的煤层一般认为相对较为完整,无明显的大裂隙,煤层处于弹性阶段,基于油气开采的渗透率模型基本适用[45];位于上覆裂隙带以及下覆底鼓裂隙带内煤层一般发生剪切或者拉破坏,产生较大裂隙。由于裂隙对渗流的影响较大,国内外学者对于裂隙岩体的应力-渗流的实验室试验研究较多,特别是针对贯穿大裂隙提出了裂隙岩体的应力-裂隙-渗流的耦合模型[46-48]。

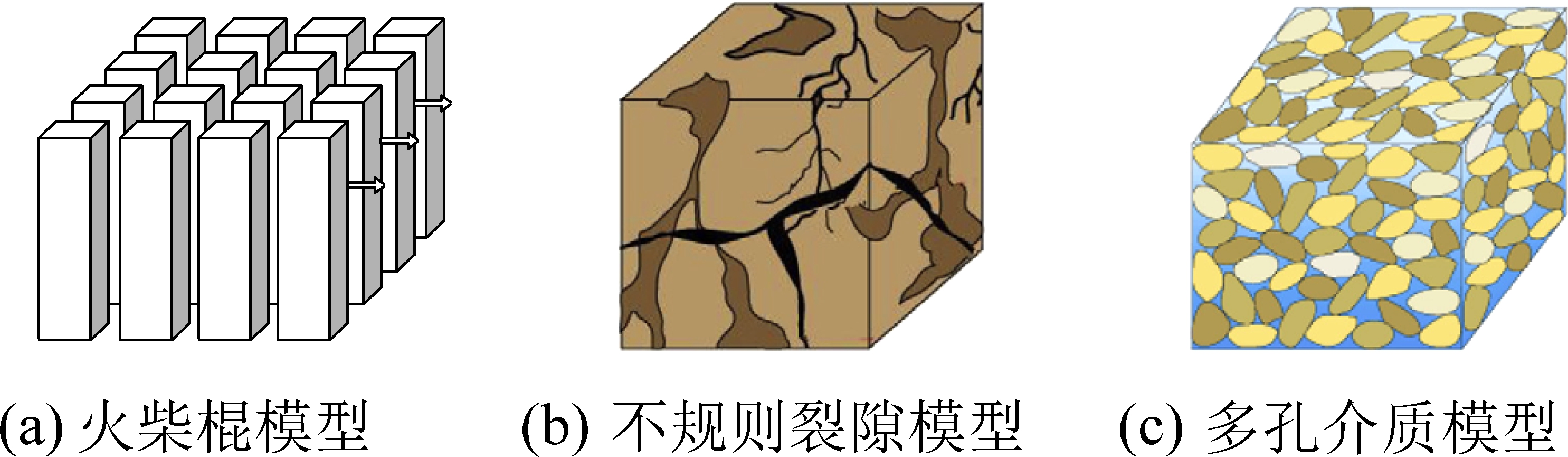

垮落带则由破碎残煤及岩块组成,损伤程度最大,且随着采空区资源的逐渐重视,对于破碎煤岩体压实渗流特征的研究逐渐成为热点[49-50],屠世浩等[51-53]结合原有的火柴棍模型图14a,给出了不规则裂隙煤岩体(图14b)以及孔隙煤岩体(图14c)的渗透率(kf)模型:

(1)

其中:kf0为应力状态为0时的渗透率;cf0为原始裂隙的压缩系数;αf为裂隙压缩系数随有效应力的改变比率;σ1为有效应力。同时结合该模型运用实验室测试的方法给出了循环加卸载条件下不同损伤程度煤体的应力渗透率模型,采用FISH语言将其嵌入至FLAC3D模拟软件中用以进行卸压开采瓦斯渗流的数值模拟研究[54-55]。

图14 不同损伤煤体的三类常见模型

Fig.14 Three common models of different damaged coal bodies

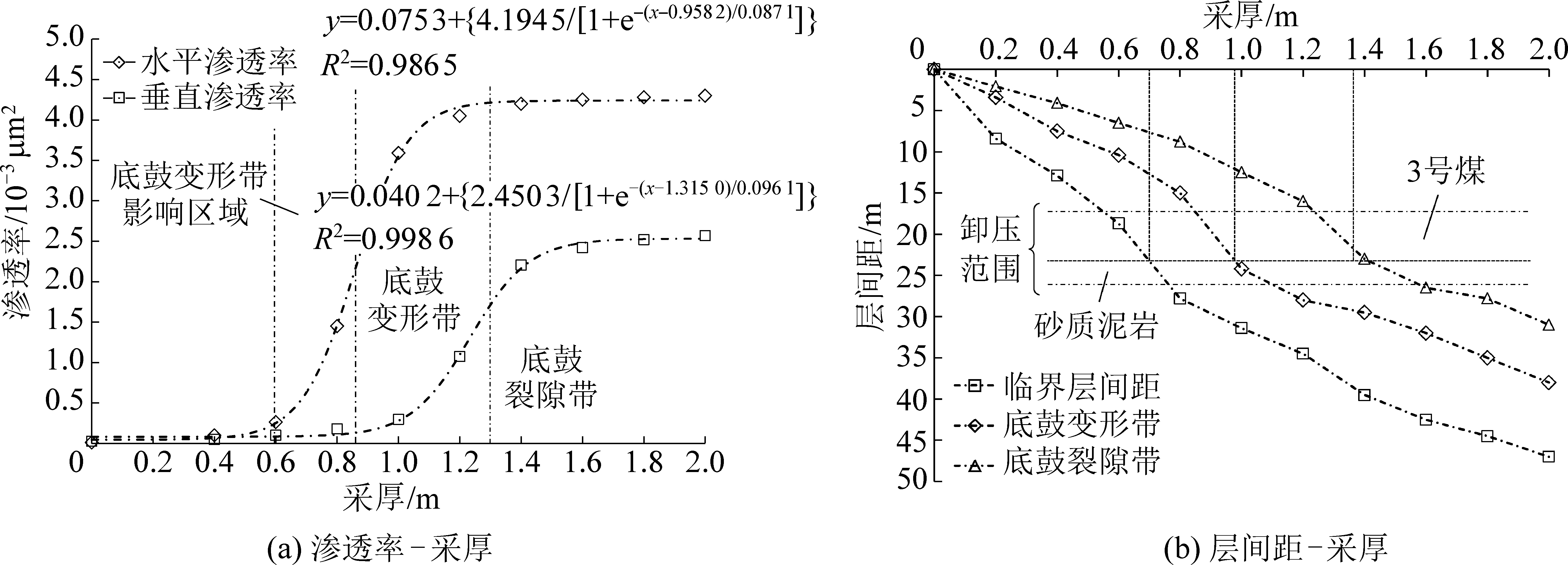

4.2 长壁开采极限卸压采厚

在层间距等地质条件一定的情况下,保护层开采厚度的选择直接影响着卸压开采效果。保护层开采厚度的确定一般与煤层倾角、煤层埋深、层间距、层间岩性以及有无层间关键层等因素有关[56]。由于考虑因素较多,直接采用理论公式计算或者根据经验公式估算的准确性较低。因此,目前一般采用数值模拟或相似模拟通过应力,应变及裂隙发育情况进行判断选择[57-58]。作为保护层的煤层一般为厚度较小的薄煤层,煤层采厚很多情况下大于煤层厚度才能满足开采要求,为了尽可能地减小破岩量,必须精确给出保护层的临界最小采厚以及合理采厚。屠世浩等[48,57]在应力-裂隙-渗流耦合模型的基础上,给出了通过被保护层的渗透率演化情况直接判断保护层不同开采厚度渗透率的演化规律的合理采厚及极限采厚的确定方法(图15)。运用该方法得出被保护层渗透率随着保护层开采厚度的增加呈S型变化,并给出了被保护层渗透率关于保护层开采厚度的logistic函数公式,平煤集团十二矿应用该方法,将保护层采厚由2.2 m降低到1.9 m,产矸率降低9.6%,同时实现了长壁综采工作面的安全卸压开采[59]。

4.3 钻采卸压增透合理参数

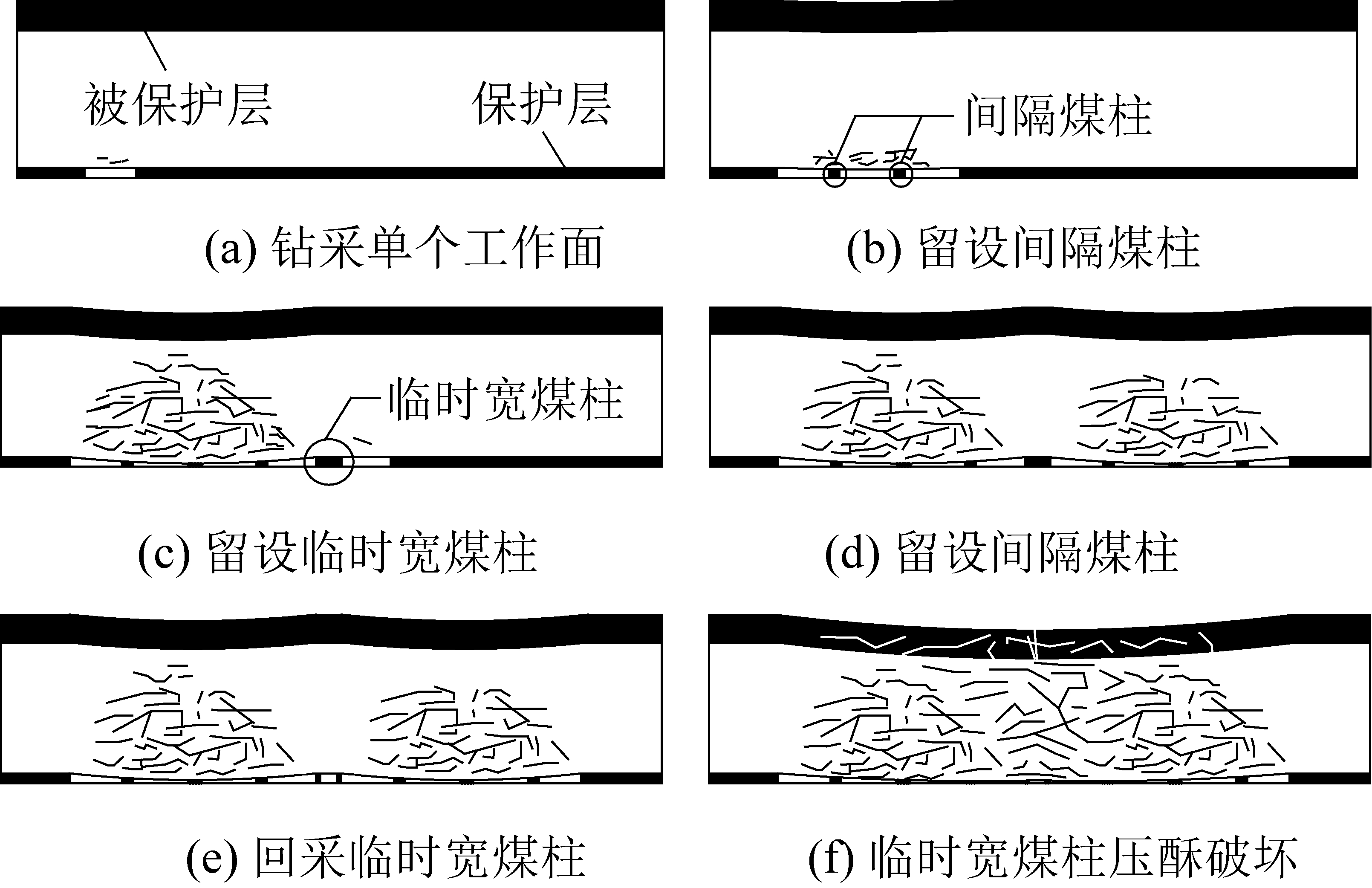

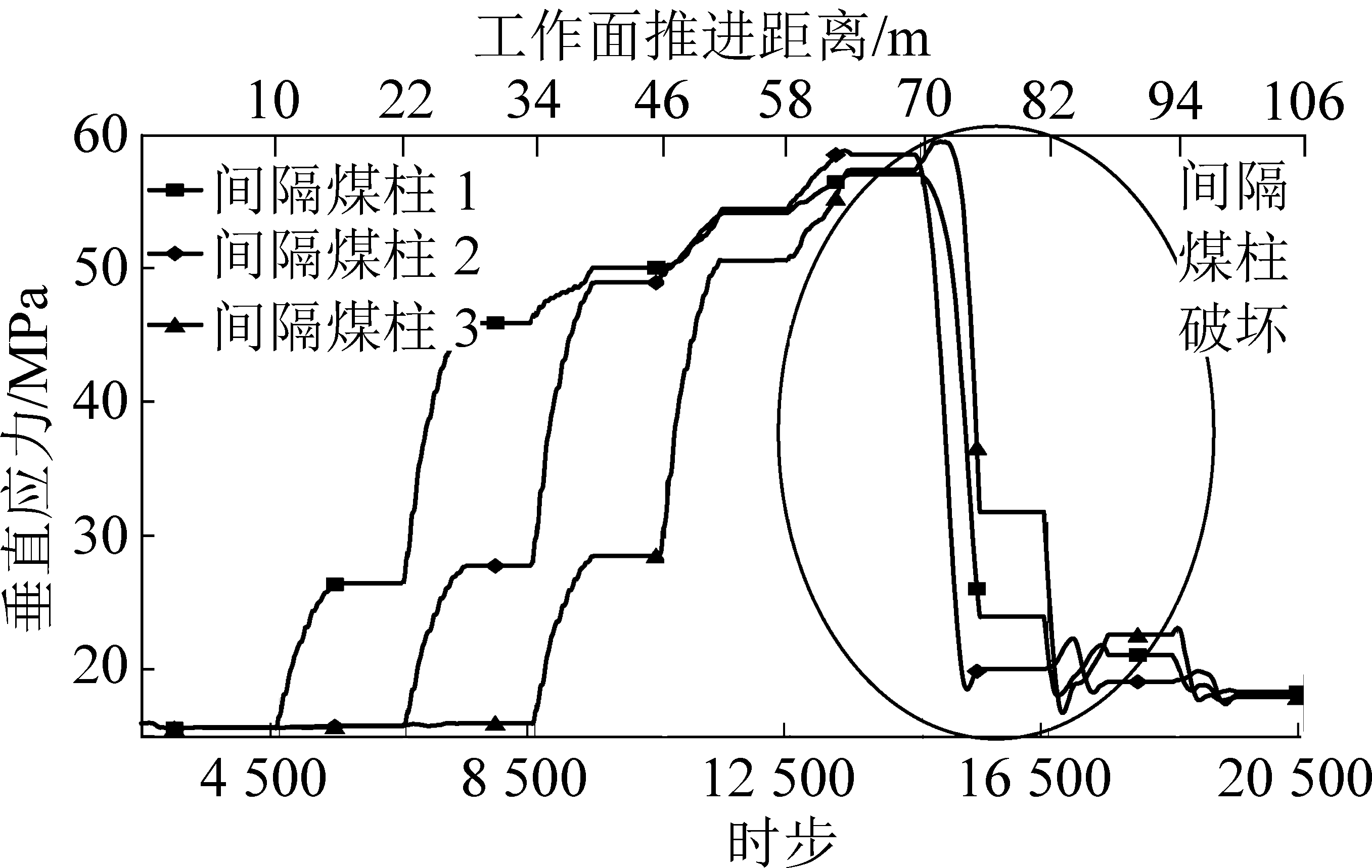

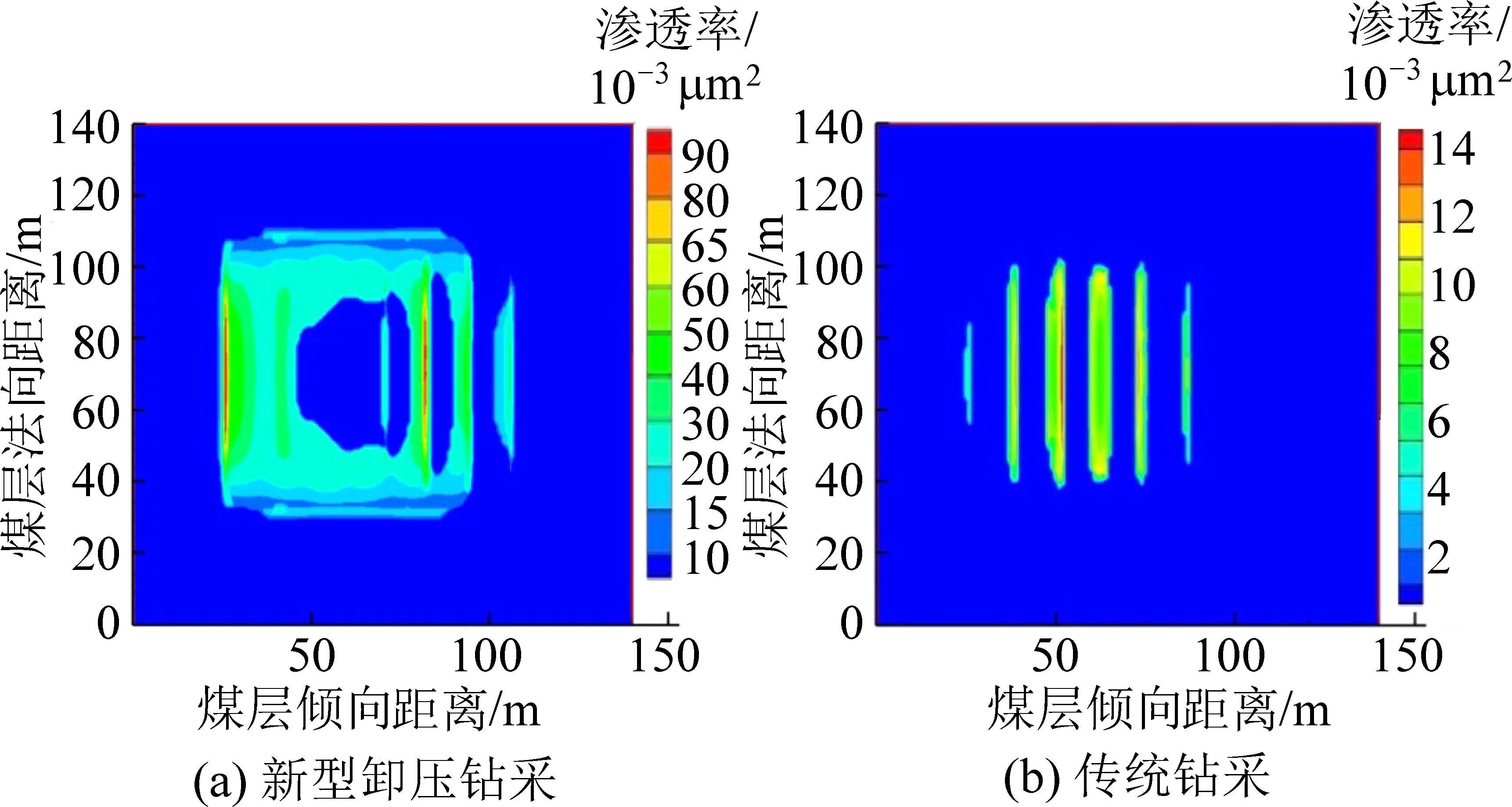

在一些极薄煤层条件下,采用螺旋钻采煤机开采极薄保护层,不仅工作面布置简单、设备少、便于实现自动化,而且可有效减少顶底板割岩量,降低开采成本[26],同时避免了长壁开采过大采高破坏被保护层。传统钻采因留设较多间隔煤柱支撑顶板,被保护层主要产生层间顺层张裂隙[60],难以取得卸压增透效果。袁永等[61]从开采设计上,提出钻采卸压增透开采新方法,即通过改变间隔煤柱留设方式,增大单个钻采宽度,减小钻孔之间的间隔煤柱宽度,增加钻采对岩层的扰动影响。间隔煤柱尺寸需满足暂时支撑防卡钻、滞后压酥破坏避免应力集中的要求。当钻采面推进一定距离后,为防止顶板累积下沉导致卡钻事故,间隔一定距离留设一个临时宽煤柱支撑顶板,并在下一个临时宽煤柱留设前回收该临时宽煤柱;使得上覆岩层充分运动,卸压增透效果最大化(图16)。新型钻采卸压参数条件下,开采过程中间隔煤柱滞后一定距离破坏(图17),可使覆岩运动与应力释放更充分,被保护层裂隙发育范围更广,渗透率得到大幅提升(图18)。

图15 卸压开采参数与渗透率演化

Fig.15 Evolution of pressure relief mining parameters and permeability

图16 钻采过程示意

Fig.16 Schematic diagram of drilling process

图17 间隔煤柱的垂直应力分布

Fig.17 Vertical stress distribution of spaced coal pillars

图18 不同钻采方式被保护层渗透率分布特征[62]

Fig.18 Permeability distribution characteristics of protected layers during auger mining with different methods

4.4 高瓦斯薄煤层综采工作面割煤速度调控

薄煤层多作为煤层群卸压开采的保护层,工作面瓦斯含量高,尤其是工作面上隅角易超限,为避免薄煤层保护层综采面上隅角瓦斯超限,提出了基于工作面瓦斯浓度反馈的截割速度自动调节策略[63]。现场测试的结果表明,上隅角瓦斯浓度始终高于采煤机截割位置处瓦斯浓度,为此,工作面瓦斯浓度的控制及监测应以上隅角瓦斯浓度的监控为主。通过监测工作面上隅角的瓦斯浓度,将采集的瓦斯浓度数据通过工作面电液控制系统的综合接入器,实时的传输至工作面集中控制平台,集中控制主机依据上隅角瓦斯浓度大小进行远程控制采煤机截割速度,同时,根据工作面采煤机定位系统实时监测的采煤机相对上隅角位置,对采煤机割煤速度也进行相应的调整,基于工作面瓦斯涌出量和刮板输送机的载货量实时监测,反馈控制采煤机的割煤速度,沙曲矿22201工作面应用该方法,瓦斯超限次数减少50%。

5 薄煤层提高采出率开采进展

5.1 极薄煤层智能化开采

针对厚度小于0.8 m的极薄煤层,由于开采空间更加受限,在工作面操作困难,实现工作面自动化及无人化是提高极薄煤层回采效率及采出率的关键技术。由于受作业空间限制,对采煤机结构改进及电液控制系统优化,天地科技通过提高电液控制系统在复杂难采煤层中的应用水平,重点研发工作面跟机操作无人化技术,在韦家沟实现了0.6~0.7 m极薄煤层自动化开采[64-65],该系统采用记忆截割和人工干预相结合的方式实现了在回采巷道对采煤工艺的监控。传统采煤方式难以适应急倾斜极薄煤层,部分矿井采用钢丝绳牵引截煤机进行开采,截煤机的切链在煤层底部旋转,使煤层底部悬空自动落煤,塘瓷溜槽溜煤,同样地实现了极薄煤层工作面无人化[66]。螺旋钻采煤机开采能够实现在巷道中操作,钻式采煤机采用的是钻进方式采煤,通过设计新型钻式采煤机工作机构结构,增加稳定器的方式控制工作机构在水平方向上的整体偏斜和钻杆的局部偏斜及弯曲,并采用液压纠偏机构控制工作机构在垂直方向上的偏斜和中间钻杆的绕动。配合钻杆稳定器的布置及钻进工艺参数的不断调整,以实现工作机构的定向钻进,确保工作面开采按照设计进行。钻具的拆卸和更换占据了螺旋钻开采大部分时间。为提高生产效率,降低工人劳动强度,实现钻杆的快速、准确、方便对接,通过输送钻杆机构、夹持机构、定位控制系统组成简易定位快速换钻平台,提高了钻式采煤机工作效率。江苏中机公司已研制出五钻头可自动换钻、防钻偏的螺旋钻采煤机(图19),一次采宽4.25 m,具备12万t/a的生产能力[67]。

图19 五钻头螺旋钻采煤机

Fig.19 Five-drill auger coal mining machine

5.2 薄煤层工作面沿空留巷

薄煤层因为资源赋存的特殊性,导致其采出率对薄煤层开采效益影响巨大,如何提高薄煤层资源的采出率成为制约其经济效益的关键。沿空留巷技术能够减少煤柱留设,避免资源浪费,极大提高矿井的采出率,但留巷会受到二次采动的影响,故对留巷的二次支护技术是保证薄煤层沿空留巷技术顺利实施的关键因素[68]。对于薄煤层沿空留巷的巷旁支护技术,以往主要采用石垛、木密集支柱等支护方式,但随着矿井高效机械化生产,上述支护方式难以匹配机械化矿井的推进速度,同时工人劳动强度较大,加之现如今智能化开采的广泛试验和推广,导致其难以满足现状。为解决上述问题对薄煤层高效开采的制约,研究人员提出了巷旁混凝土砌块、膏体材料充填和高水材料充填等技术,极大促进了沿空留巷技术在薄煤层高效开采上的应用[69]。同时何满潮院士提出了无煤柱自留巷工法,即通过在采空区侧定向爆破,利用矿山压力切断顶板之间的应力传递,进而实现自动成巷和无煤柱开采,该工法用于薄煤层开采可以极大提高薄煤层开采效率和采出率。

6 薄煤层智能开采技术展望

薄煤层智能化开采已取得初步进展,在倾角小、赋存稳定的薄煤层中得到成功应用,但仍难满足薄煤层多样化赋存条件和技术需求的需要。未来薄煤层智能化开采应从装备适应性、控制精准度及与灾害防控一体化等方面进一步深入研究。

1)提高采掘装备适应性,扩大应用范围。研制适应于薄煤层开采环境的采掘设备,继续在装备的矮型化、大功率等方面下功夫,减小不必要管线布置,采用低延时无线传输设备,充分释放采掘空间;使采掘设备适应不同复杂地质环境,针对边角煤、极薄煤层、大倾角薄煤层等特殊条件,研制出适应不同特点的采掘装备;加强采掘设备环境感知与自我感知,采用不同传感器对地质环境和机械设备自身进行识别,建立采掘工作“透明化”模型,基于三维虚拟现实技术构建煤层开采环境、采掘运动及采动环境响应的全过程。

2)提高设备控制的精准度。针对不同地质环境的开采行为模式进行训练,构建薄煤层智能开采数据库,实现采掘过程自我学习,将开采工艺由“人工设定”的自动化记忆截割模式向“机器自我学习”的自适应开采模式过渡,依靠采掘设备对环境自我感知,进行无需人工干预的自我判断,智能化设计机器运动行为,并能够依据采动环境响应变化进行采掘行为的修正与调节,实现真正意义上的“智能化”开采。

3)深入开展智能开采与灾害防控一体化理论与技术研究。将“薄煤层/岩层智能开采”作为一种技术手段,保障深部危险煤层安全开采,构建“薄煤层智能化开采+灾害防控”的理论体系,确立薄煤层开采对整体矿井覆岩运动、采动应力场、位移场及瓦斯场等的影响和反馈,依据薄煤层卸压开采控制瓦斯和冲击灾害的目的,构建采掘过程环境随动模型,确立采动应力、裂隙、瓦斯等因素对开采的影响,将采掘灾害防控和智能化开采相结合,智能调节煤层开采过程,促进薄煤层开采资源利用最大化和灾害防控效果相协调。

7 结 论

1)我国薄煤层储量丰富且煤质较好,但储采比不协调,因薄煤层规模化开采、高效卸压开采和稀缺煤种开采等技术需求和采掘空间狭小、地质环境复杂、采掘接替困难、作业环境差等客观因素,发展智能化采煤装备和人工智能技术,实现工作面规模化安全高效绿色开采势在必行。

2)针对薄煤层多样化的赋存条件,基于提高工作面单产、卸压效果和采出率的不同需求,需研发薄煤层规模化智能开采、薄煤层保护层高效卸压开采和稀缺煤种高采出率开采等3类技术。

3)“基于地质条件CT探测的采煤机预设轨迹+三机协同控制+视频监控干预”智能化开采模式配合大功率低矮化采掘装备是现阶段解决薄煤层规模化智能开采的有效途径。

4)在分析高瓦斯煤层群卸压开采应力-损伤-渗流耦合作用机制基础上,确定合理的长壁卸压开采极限采厚与钻采卸压增透参数,开发基于瓦斯浓度反馈的高瓦斯薄煤层综采面采煤机割煤速度调控技术,可实现薄煤层保护层高效卸压与少矸化智能开采。

5)针对主焦煤等稀缺煤种薄煤层资源,需在尺寸规整区域长壁智能化综采基础上,开发适合大倾角、极薄煤层等复杂条件的无人化开采技术,并研发适宜的薄煤层沿空留巷技术,最大限度保护性开采,提高薄煤层采出率。

6)未来薄煤层智能化开采应充分考虑薄煤层地质赋存条件的多样性,着重提高薄煤层采掘装备的适应性和控制精度,并探讨将“薄煤层智能化开采”作为一种技术手段,与瓦斯、冲击矿压等灾害防控相结合,构建智能开采与灾害防控一体化理论与技术,为煤炭工业的高质量发展提供技术支撑。

致谢:感谢国家863计划“薄煤层开采技术与装备”项目组及中国中煤能源集团有限公司等单位提供的数据和资料。

[1] BP世界能源统计年鉴[R].伦敦:英国石油公司,2019.

[2] 李建民,耿清友,周志坡. 我国煤矿综采技术应用现状与发展[J]. 煤炭科学技术,2012,40(10):55-60.

LI Jianmin,GENG Qingyou,ZHOU Zhipo. Status and development of application of comprehensive mining technology in coal mines in China [J]. Coal Science and Technology,2012,40(10): 55-60.

[3] ZHAO T,ZHANG Z,TAN Y,et al. An innovative approach to thin coal seam mining of complex geological conditions by pressure regulation[J]. International Journal of Rock Mechanics and Mining Sciences,2014,71:249-257.

[4] 周开平.薄煤层智能化无人工作面成套装备与技术研究设计[J].煤炭科学技术,2020,48(3):59-67.

ZHOU Kaiping. Research and design of complete equipment and technology for intelligent unmanned working face in thin coal seam[J]. Coal Science and Technology,2020,48(3):59-67.

[5] 屠世浩,王 沉,袁 永.薄煤层开采关键技术与装备[M].徐州:中国矿业大学出版社,2017.

[6] 王国法,张德生. 煤炭智能化综采技术创新实践与发展展望[J]. 中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng. Innovation practice and development prospects of intelligent coal mining technology [J]. Journal of China University of Mining & Technology,2018,47(3):459-467.

[7] 王国法,刘 峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J]. 煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al. Research and practice of coal mine intelligence(primary stage) [J]. Coal Science and Technology,2019,47(8):1-36.

[8] 张世洪,周常飞. 薄煤层电牵引采煤机技术研究现状与发展趋势[J]. 煤矿机电,2013,34(1):1-5.

ZHANG Shihong,ZHOU Changfei. Research status and development trend of electric traction shearer technology in thin coal seams [J].Mine Machinery & Electrical,2013,34(1): 1-5.

[9] 吕文玉. 薄煤层采煤方法优选与工作面长度优化研究[D]. 北京:中国矿业大学(北京),2010.

[10] 梅 宁. 长壁刨煤机创薄煤层日产新纪录[J]. 建井技术,2013,34(2):6.

MEI Ning. Long wall coal planer sets new record for daily output of thin coal seams [J]. Well Construction Technology,2013,34(2): 6.

[11] 霍丙杰. 复杂难采煤层评价方法与开采技术研究[D].阜新:辽宁工程技术大学,2011.

[12] 王平彦,梁振宁. 薄煤层自动化刨煤机的配套与应用[J]. 煤矿机电,2010,31(1):90-92.

WANG Pingyan,LIANG Zhenning. Matching and application of automatic coal plow in thin coal seams [J]. Mine Machinery & Electricity,2010,31(1): 90-92.

[13] XU B,ZHANG Y,CHENG M. An effective method for longwall automation in thin coal seam[C]//IEEE,International conference on Industrial Informatics INDIN,2012:565-569.

[14] 王金华,黄曾华. 中国煤矿智能开采科技创新与发展[J]. 煤炭科学技术,2014,42(9):1-6.

WANG Jinhua,HUANG Zenghua. Science and technology innovation and development of intelligent mining in China's coal mine [J]. Coal Science and Technology,2014,42(9): 1-6.

[15] FAN Qigao,LI Wei,LUO Chenming. Error analysis and reduction for shearer positioning using the strapdown inertial navigation system[J]. International Journal of Computer Science Issues,2012,5(9):49-54.

[16] 王国法. 综采自动化智能化无人化成套技术与装备发展方向[J]. 煤炭科学技术,2014,42(9):30-34.

WANG Guofa. Development direction of integrated intelligent automatic unmanned technology and equipment for comprehensive mining [J]. Coal Science and Technology,2014,42(9):30-34.

[17] 王显政. 推进薄煤层智能开采为煤炭工业高质量发展提供新动能[J]. 中国煤炭工业,2019(6):5-7.

WANG Xianzheng. Promote the intelligent mining of thin coal seams to provide new kinetic energy for the high-quality development of the coal industry [J]. China Coal Industry,2019(6):5-7.

[18] SAHOO R,MAZID A M. Application of opto-tactile sensor in shearer machine design to recognise rock surfaces in underground coal mining[C]//IEEE International conference on Industrial technology,2009,1/3:916-921.

[19] 张寅锋. 滚筒式釆煤机运动轨迹跟踪及控制策略研究[D]. 杭州: 浙江大学,2014.

[20] 张东宝. 煤巷智能快速掘进技术发展现状与关键技术[J]. 煤炭工程,2018,50(5):56-59.

ZHANG Dongbao. Development status and key technologies of intelligent fast tunneling technology in coal lanes [J]. Coal Engineering,2018,50(5): 56-59.

[21] 云小龙. 凉水井煤矿半煤岩巷道掘进技术研究[D].徐州:中国矿业大学,2019.

[22] 周茂普. 连续采煤机短壁机械化安全开采技术[M].徐州:中国矿业大学出版社,2014.

[23] 赵青春. 连续采煤机开采“三下”压煤技术研究[J]. 煤炭与化工,2014,37(9):11-14.

ZHAO Qingchun. Research on “three-down” coal press technology with continuous miner [J]. Coal and Chemical Industry,2014,37(9): 11-14.

[24] 周茂普,曹胜根,江小军. 缓倾斜煤层连续采煤机短壁开采工艺研究与应用[J]. 采矿与安全工程学报,2014,31(1):55-59.

ZHOU Maopu,CAO Shenggen,JIANG Xiaojun. Research and application of short wall mining technology for continuous shearer in gently inclined seam [J]. Journal of Mining & Safety Engineering,2014,31(1): 55-59.

[25] 张能虎. 不规则边角煤块段机械化开采理论与实践研究[D].徐州:中国矿业大学,2011.

[26] 李建平,杜长龙,张永忠. 钻式采煤机设计理论[M].徐州:中国矿业大学出版社,2009.

[27] YUAN Y,CHEN Z,XU C,et al. Permeability enhancement performance and its control factors by auger mining of extremely thin coal seams[J]. Journal of Geophysics and Engineering,2018,15(6):2626-2641.

[28] 袁 永,屠世浩,王 沉,等. 一种确定薄煤层半煤岩巷道断面尺寸的方法:中国,CN105956929B[P].2019-04-09.

[29] WANG C,TU S,ZHANG L,et al. Auxiliary transportation mode in a fully-mechanized face in a nearly horizontal thin coal seam[J]. International Journal of Mining Science and Technology,2015,25(6):963-968.

[30] 魏 坤,王 沉,卜永强. 基于AHP的薄煤层滚筒采煤机综采工艺适应性评价研究[J]. 中国煤炭,2017,43(10):76-81.

WEI Kun,WANG Chen,BU Yongqiang. Adaptability evaluation of comprehensive mining technology of thin coal seam drum shearer based on AHP [J]. China Coal,2017,43(10): 76-81.

[31] WANG C,TU S. Selection of an appropriate mechanized mining technical process for thin coal seam mining[J]. Mathematical Problems in Engineering,2015(1):1-10.

[32] 宋 启,王 沉,张 村,等. 薄煤层综采工作面设备智能选型研究与应用[J]. 煤矿机械,2015,36(7):222-224.

SONG Qi,WANG Chen,ZHANG Cun,et al. Research and application of intelligent selection of equipment for fully mechanized mining face in thin coal seam [J]. Coal Mining Machinery,2015,36(7):222-224.

[33] 刘福新,范要辉,张宏伟,等. 带五级推进缸筒的矮支腿气动锚杆钻机:中国,CN201320679943.2[P].2013-10-31.

[34] 杨 真,武 祥,姚文理,等. 煤矿工作面先验约束加奇点模型CT重构方法研究[J]. 中国矿业大学学报,2017,46(5):988-996.

YANG Zhen,WU Xiang,YAO Wenli,et al. Research on CT reconstruction method of prior constraint and singularity model for coal mining face [J]. Journal of China University of Mining & Technology,2017,46(5): 988-996.

[35] 袁 亮. 煤炭精准开采科学构想[J]. 煤炭学报,2017,42(1):1-7.

YUAN Liang. Scientific conception of precise coal mining [J]. Journal of China Coal Society,2017,42(1): 1-7.

[36] 卢新明,阚淑婷. 煤炭精准开采地质保障与透明地质云计算技术[J]. 煤炭学报,2019,44(8):2296-2305.

LU Xinming,TONG Shuting. Geological guarantee of precise coal mining and transparent geological cloud computing technology [J]. Journal of China Coal Society,2019,44(8): 2296-2305.

[37] 王 沉. 薄煤层自动化长壁综采关键技术及决策支持系统研究[D].徐州:中国矿业大学,2016.

[38] 屠世浩,袁 永,李召鑫. 一种确定断层区采煤机自动割煤轨迹的方法:中国:CN102877845A[P].2013-01-16.

[39] 屠世浩,袁 永,李召鑫. 一种确定工作面过圆弧褶皱采煤机自动割煤轨迹的方法:中国,CN102797463A[P].2012-11-28.

[40] 屠世浩,袁 永,张 村,等. 一种薄煤层煤岩界面识别及滚筒自动调高的方法:中国,CN103216233A[P].2013-07-24.

[41] 屠世浩. 长壁综采系统分析的理论与实践[M].徐州:中国矿业大学出版社,2004.

[42] 程德强,陈亮亮,蔡迎春,等. 边缘融合的多字典超分辨率图像重建算法[J]. 煤炭学报,2018,43(7):2084-2090.

CHENG Deqiang,CHEN Liangliang,CAI Yingchun,et al. Multi-dictionary super-resolution image reconstruction algorithm based on edge fusion [J]. Journal of China Coal Society,2018,43(7): 2084-2090.

[43] 杨清翔,吕 晨,冯晨晨,等. 煤矿井下行人检测算法[J]. 工矿自动化,2020,46(1):80-84.

YANG Qingxiang,LYU Chen,FENG Chenchen,et al. Detection algorithm of descending person in coal mine [J]. Industry and Mine Automation,2020,46(1): 80-84.

[44] 程德强,厉 航,黄晓丽,等. 基于改进随机抽样一致算法的视频拼接算法[J]. 工矿自动化,2017,43(8):50-55.

CHENG Deqiang,LI Hang,HUANG Xiaoli,et al. Video mosaic algorithm based on improved random sampling consensus algorithm [J]. Industry and Mine Automation,2017,43(8): 50-55.

[45] ZHANG C,TU S,ZHANG L,et al. A methodology for determining the evolution law of gob permeability and its distributions in longwall coal mines[J]. Journal of Geophysics and Engineering,2016,13(2):181-193.

[46] ZHANG C,ZHANG L,WANG W. The axial and radial permeability testing of coal under cyclic loading and unloading[J]. Arabian Journal of Geosciences,2019,12(11):1-19.

[47] SINGH K K,SIGH D N,RANJITH P G. Laboratory simulation of flow through single fractured granite[J]. Rock Mechanics and Rock Engineering,2015,48(3):987-1000.

[48] ZHANG C,LIU J,ZHAO Y,et al. A fluid-solid coupling method for the simulation of gas transport in porous coal and rock media[J]. Energy Science & Engineering,2019,7(5):1913-1924.

[49] ZHANG C,TU S,ZHANG L. Analysis of broken coal permeability evolution under cyclic loading and unloading conditions by the model based on the hertz contact deformation principle[J]. Transport in Porous Media,2017,119(3):739-754.

[50] ZHANG C,ZHANG L. Permeability characteristics of broken coal and rock under cyclic loading and unloading[J]. Natural Resources Research,2019,28(3):1055-1069.

[51] 屠世浩,张 村,杨冠宇,等. 采空区渗透率演化规律及卸压开采效果研究[J]. 采矿与安全工程学报,2016,33(4):571-577.

TU Shihao,ZHANG Cun,YANG Guanyu,et al. Study on the evolution law of permeability in goaf and the effect of pressure relief mining [J]. Journal of Mining & Safety Engineering,2016,33(4): 571-577.

[52] 张 村,屠世浩,张 磊. 覆岩不同采动损伤煤样应力敏感性研究[J]. 中国矿业大学学报,2018,47(3):502-511.

ZHANG Cun,TU Shihao,ZHANG Lei. Study on stress sensitivity of coal samples with different mining damage in overburden [J]. Journal of China University of Mining & Technology,2018,47(3): 502-511

[53] ZHANG C,ZHANG L,TU S,et al. Experimental and numerical study of the influence of gas pressure on gas permeability in pressure relief gas drainage[J]. Transport in Porous Media,2018,124(3):995-1015.

[54] 张 村,屠世浩,赵毅鑫,等. 基于渗流实验的三轴流固耦合离散元数值模拟研究[J]. 矿业科学学报,2019,4(1):23-33.

ZHANG Cun,TU Shihao,ZHAO Yixin,et al. Numerical simulation of triaxial fluid-structure coupled discrete element based on seepage experiments [J]. Journal of Mining Sciences,2019,4(1): 23-33.

[55] ZHANG C,LIU J,ZHAO Y,et al. Numerical simulation of broken coal strength influence on compaction characteristics in goaf[J]. Natural Resources Research,2020:1-17.

[56] ZHANG C,TU S H,ZHANG L. Mining thickness determination of upper and lower protective coal seam in pressure relief mining[J]. Geotechnical and Geological Engineering,2019,37(3):1813-1827.

[57] ZHANG C,TU S H,ZHANG Lei. The numerical simulation of permeability rules in protective seam mining[J]. International Journal of Oil,Gas and Coal Technology,2016,13(3):243-259.

[58] 张 村,屠世浩,袁 永,等. 卸压开采地面钻井抽采的数值模拟研究[J]. 煤炭学报,2015,40(S2):392-400.

ZHANG Cun,TU Shihao,YUAN Yong,et al. Numerical simulation of ground drilling drainage in pressure relief mining [J]. Journal of China Coal Society,2015,40(S2): 392-400.

[59] 郝定溢,白庆升,李文龙,等. 深部高瓦斯矿井保护层少矸化“采选充+抽”开采技术[J]. 采矿与安全工程学报,2020,37(1):93-100.

HAO Dingyi,BAI Qingsheng,LI Wenlong,et al.Mining technology of “mining,dressing,backfilling and drainage”with less gangue in deep high gas mine protective loyer[J]. Journal of Mining & Safety Engineering,2020,37(1): 93-100.

[60] 刘海波. 极薄保护层钻采上覆突出煤层变形与透气性分布规律及在卸压瓦斯抽采中的应用[D].徐州:中国矿业大学,2009.

[61] YUAN Y,CHEN Z,ZHANG X,et al. Intermediate coal pillar instability and permeability evolution in extremely thin protective seam by auger mining[J]. Arabian Journal of Geosciences,2019,12(10).

[62] YUAN Y,CHEN Z,YUAN C,et al. Numerical simulation analysis of the permeability enhancement and pressure relief of Auger Mining[J]. Natural Resources Research,2020,29(2):931-948.

[63] 王 沉,杨 帅,江成玉,等. 基于瓦斯浓度监测反馈的采煤机截割速度自适应调节技术[J]. 煤炭工程,2019,51(4):134-137.

WANG Chen,YANG Shuai,JIANG Chengyu,et al. Adaptive adjustment technology of shearer cutting speed based on gas concentration monitoring feedback [J]. Coal Engineering,2019,51(4):134-137.

[64] 杨光林,张晓波,陈朝鲜,等. 自动化综采控制系统在极薄煤层的应用研究[J]. 能源与节能,2019(9):190-192.

YANG Guanglin,ZHANG Xiaobo,CHEN Chaoxian,et al. Application of automatic fully mechanized mining control system in extremely thin coal seams[J]. Energy and Energy Conservation,2019(9): 190-192.

[65] 宁桂峰. 极薄煤层综采自动化应用研究[J]. 煤炭科学技术,2013,41(11):18-21.

NING Guifeng. Study on automation application to fully-mechanized coal mining in ultra thin seam [J]. Coal Science and Technology,2013,41(11):18-21.

[66] 吴国强. 极薄煤层无人工作面截煤机开采技术研究[J]. 能源与环境,2019(6):67-68.

WU Guoqiang. Research on mining technology of coal cutter with unmanned working face in very thin seam [J].Energy and Environment,2019(6): 67-68.

[67] 付 林. 新型钻式采煤机钻具截割与输送性能研究[D].徐州:中国矿业大学,2016.

[68] 白书民. 薄煤层无巷旁充填沿空留巷技术研究[J]. 煤炭科学技术,2012,40(11):42-44.

BAI Shumin. Study on the technology of retaining roadway along the goaf without filling in the thin coal seam [J]. Coal Science and Technology,2012,40(11): 42-44.

[69] 唐建新,胡 海,涂兴东,等. 普通混凝土巷旁充填沿空留巷试验[J]. 煤炭学报,2010,35(9):1425-1429.

TANG Jianxin,HU Hai,TU Xingdong,et al. Tests on filling and leaving roadways along common concrete roadways [J]. Chinese Journal of China Coal Society,2010,35(9): 1425-1429.