0 引 言

目前,针对急倾斜特厚煤层瓦斯抽采的技术难题,国内外许多学者开展了相关方向的研究,确立了上覆岩层采动裂隙的“O”形圈理论[1-2],并应用于卸压瓦斯抽采技术,采用急倾斜特厚煤层上分段开采对下分段产生卸压的方法,来达到增透增流效果,并采用井下顺层钻孔抽采、穿层钻孔抽采、高位钻孔拦截瓦斯抽采和采空区埋管抽采等相结合的综合治理技术解决井下瓦斯超限的难题,以实现突出煤层消除突出危险[3-4]。 保护层开采是煤与瓦斯突出煤层群实现安全、经济、高效开采的关键技术[5]。 保护层开采之后,被保护层煤层透气性显著增加,煤层透气性的提升为瓦斯抽采、防治创造了有利条件[6]。 研究表明:上保护层开采后,底板下方15 ~25 m 深度范围内的煤岩层受采动影响形成底鼓断裂带,导致煤岩层透气性系数大幅增加,被保护层卸压瓦斯在煤层瓦斯压力与保护层通风负压作用下,通过穿层裂隙越流至保护层回采空间,经过工作面回风隅角向工作面回风流中涌出,造成回风隅角瓦斯频繁超限,严重影响保护层安全回采[7-8]。

神华新疆乌东煤矿是急倾斜特厚煤层,采用水平分段开采,对于上分段开采后,将引起煤岩体的大范围移动、破坏及应力重新分布、应力的释放等,应力重新分布也会使得开采分段下部煤体发生破坏,产生离层和裂隙,由于分段之间无岩层存在,因此分段开采可作为保护层开采的一种特殊情况。 卸压开采的部分理论也可应用在水平分段开采中,这就为采用卸压瓦斯抽采技术创造了有利条件[9-12]。

笔者结合水平分段开采煤层的特点,深入分析了分段开采煤层,上分段开采之后下部煤体破坏及瓦斯运移规律,在此基础上对分段开采煤层卸压煤体瓦斯抽采参数进行合理优化,为分段开采煤矿的生产提供安全保障。

1 下部卸压煤体破坏的理论分析

1.1 工作面概况

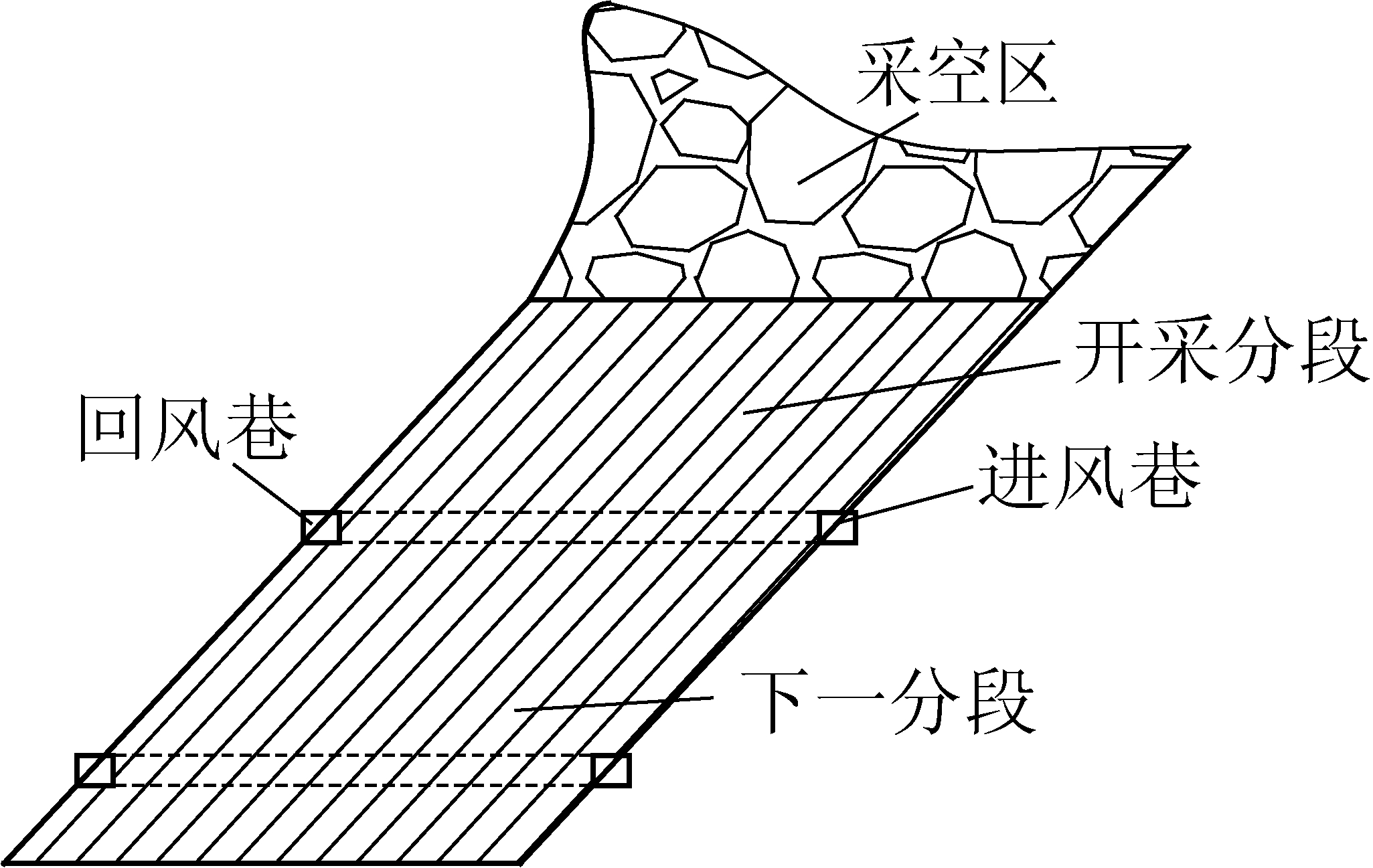

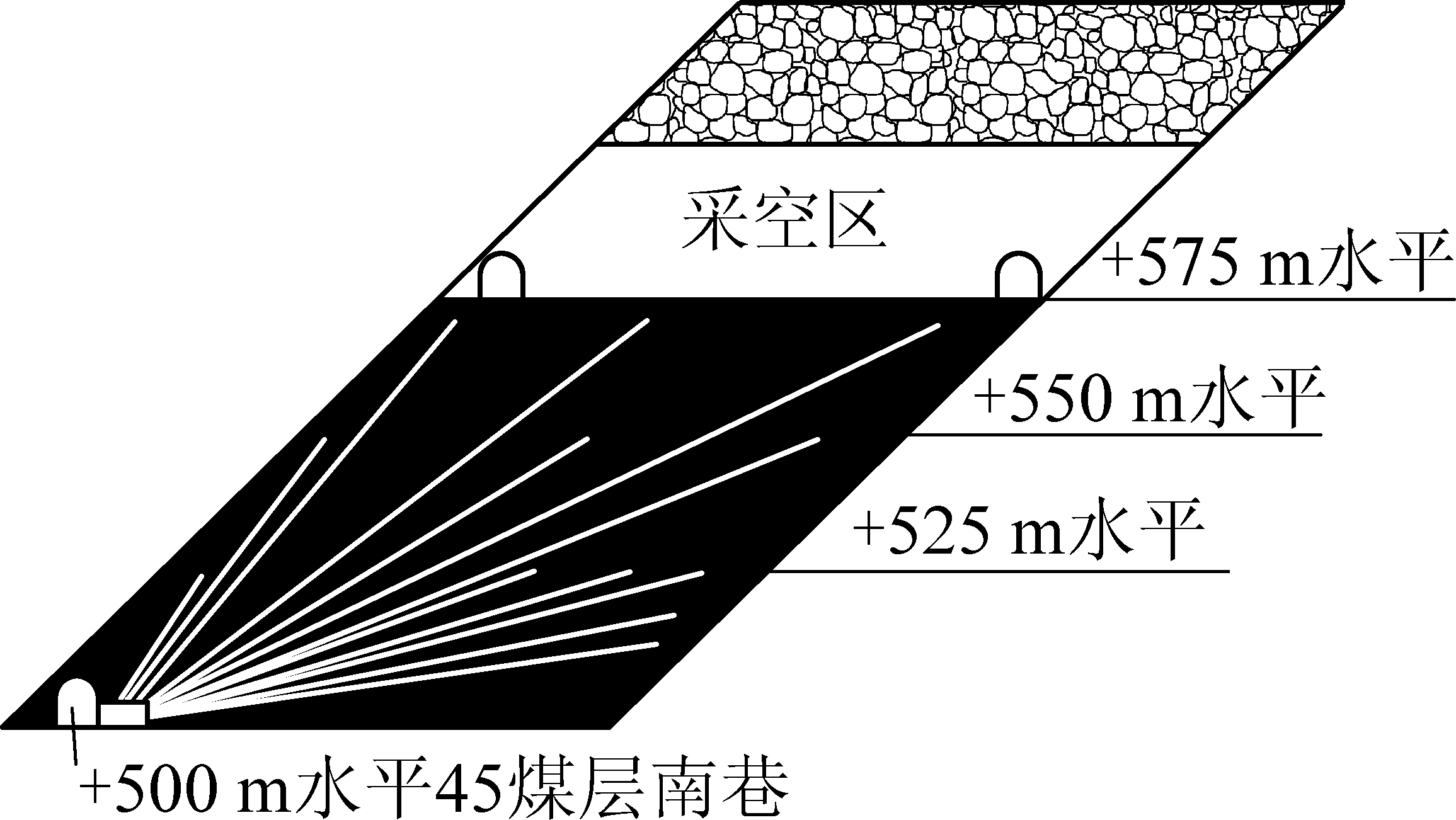

乌东煤矿为高瓦斯矿井,矿井设计生产能力为600 万 t,主采 45 号和 43 号煤层,煤层倾角 43°~51°,平均为 45°。 5754502 工作面位于矿井主井西侧,工作面走向长度约1 186.7 m,水平长度为36 m,工作面开采45 号煤层,煤层平均总厚28.47 m,可采厚度27.06 m,属于巨厚煤层。 工作面采用水平分段走向长壁综采放顶煤开采工艺,分段高度为25 m,其中采3.5 m、放21.5 m,采放比为1.0 ∶6.1,采用全部垮落法管理顶板,通风方式为“U”型抽出式。 工作面布置如图1 所示。

图1 水平分段开采工作面布置示意

Fig.1 Schematic layout of horizontal sublevel mining face

+575 m 水平45 号煤层瓦斯含量为5.21 m3/t,百米钻孔瓦斯流量衰减系数为0.02 ~0.04 d-1,平均透气性系数为0.35 m2/(MPa2·d),瓦斯含量梯度为 1.63 m3/(t·hm)。 位于 5754502 工作面东翼的5754501 工作面在开采过程中,回风隅角瓦斯体积分数偏高,严重制约了工作面安全生产。

1.2 下部卸压煤体破坏分析

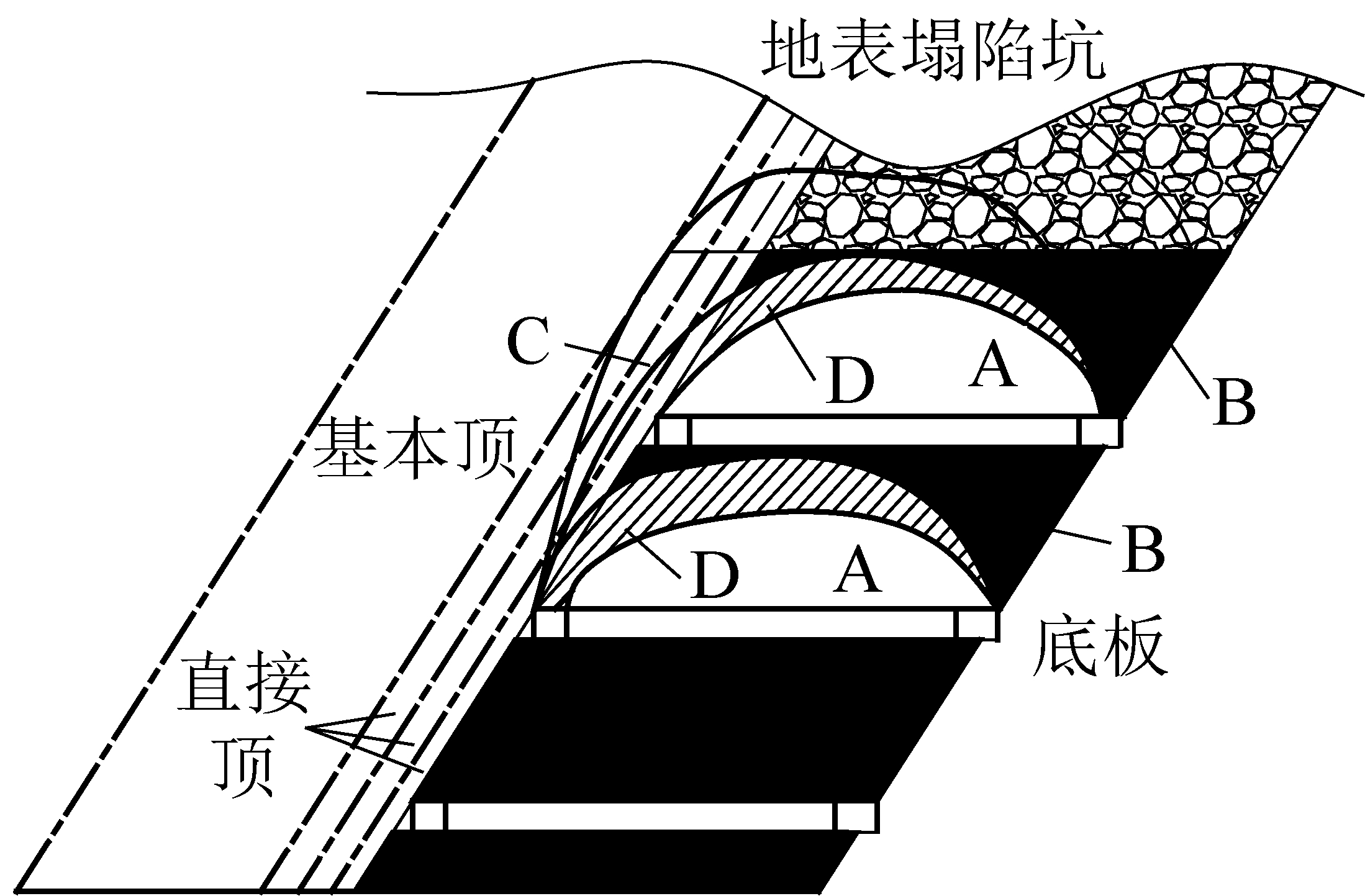

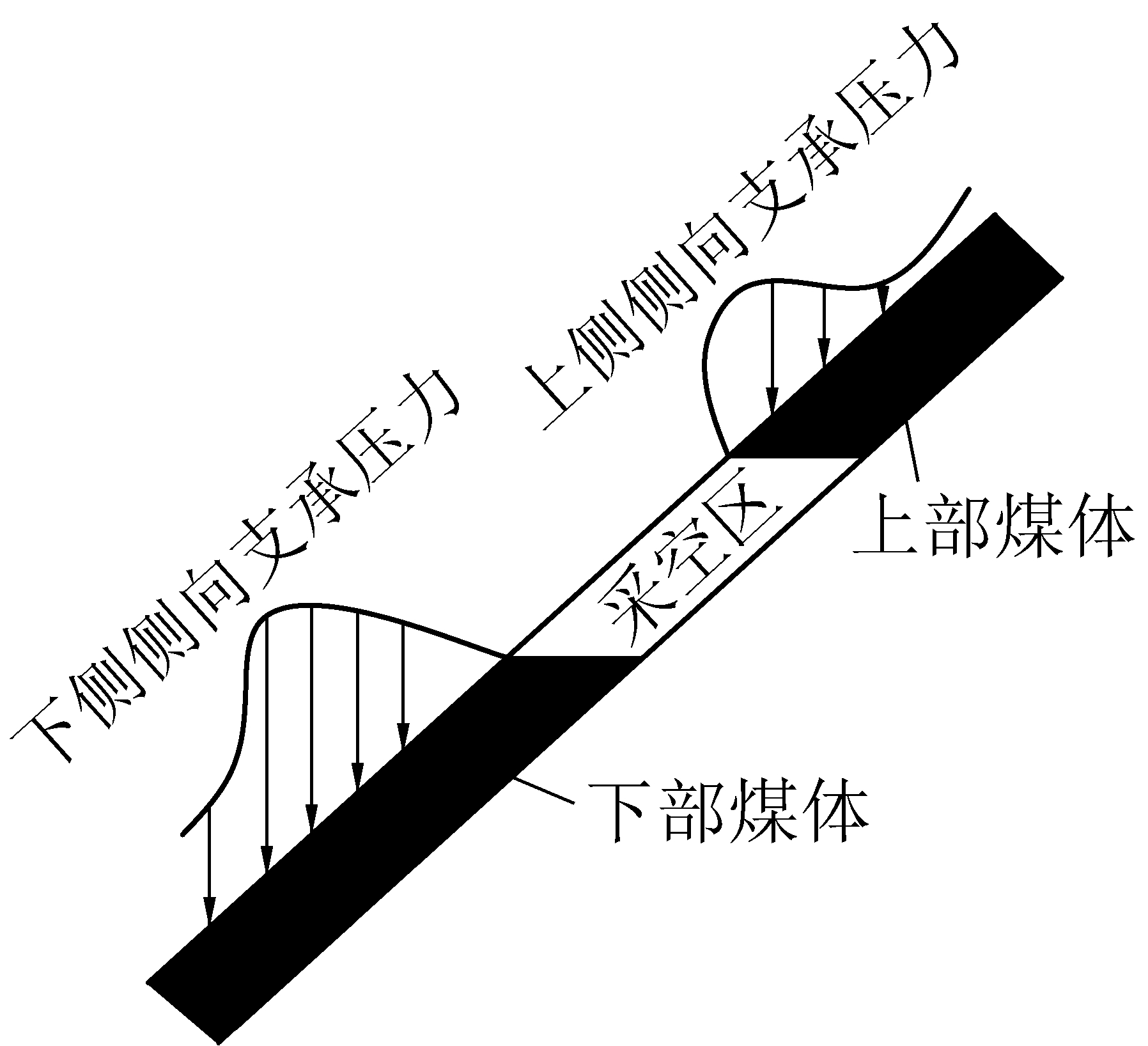

特厚煤层水平分段开采过程中顶煤和围岩的破坏过程可分4 个区[13],如图2 所示,分别为顶煤放出区(A 区)、沿底座滑区(B 区)、顶板离层破坏区(C 区)、煤岩滞后垮落区(D 区)。 过去研究涉及底煤破坏分析较少。 工作面回采后,在工作面前方形成超前支承压力,且超前支承压力随着工作面的推进而不断向前移动;在工作面两侧形成侧向支承压力,而侧向支承压力随着工作面的推进其影响范围基本保持不变,如图3 所示[14]。

图2 煤岩破坏过程分区示意

Fig.2 Diagram of coal and rock failure process zoning

图3 侧向支承压力分布

Fig.3 Distribution of lateral abutment pressure

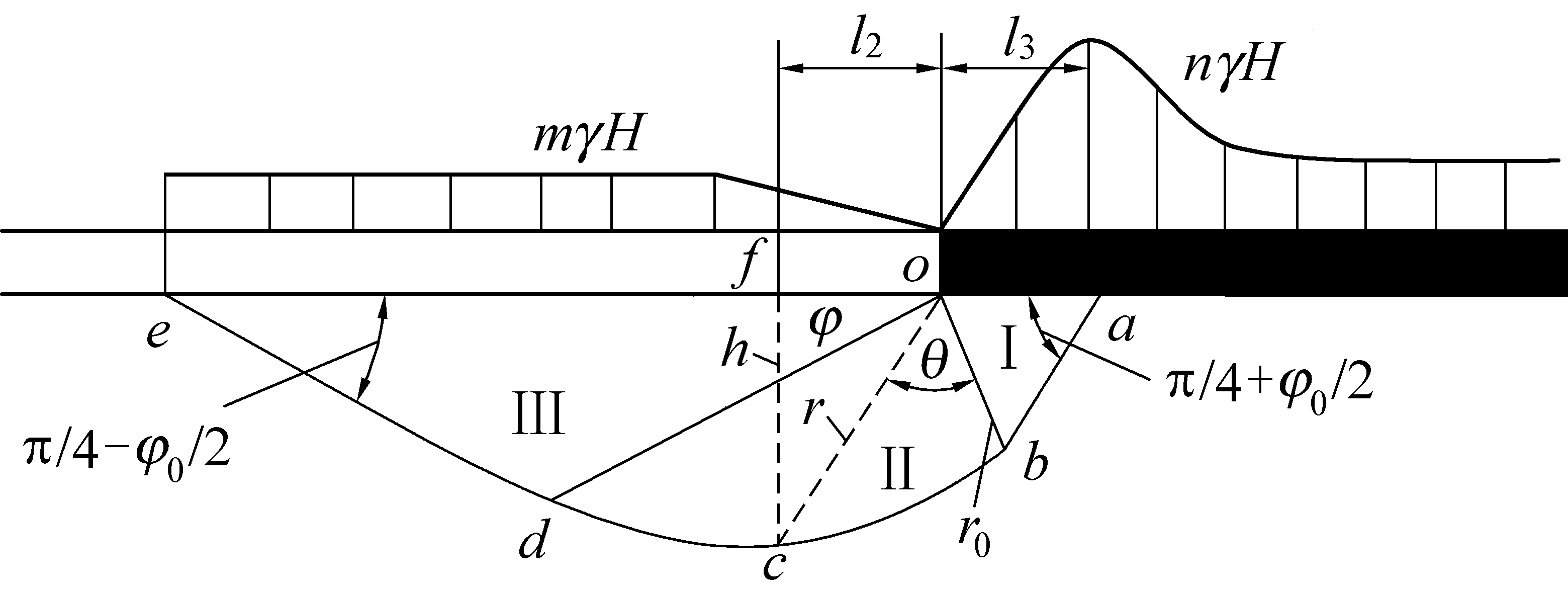

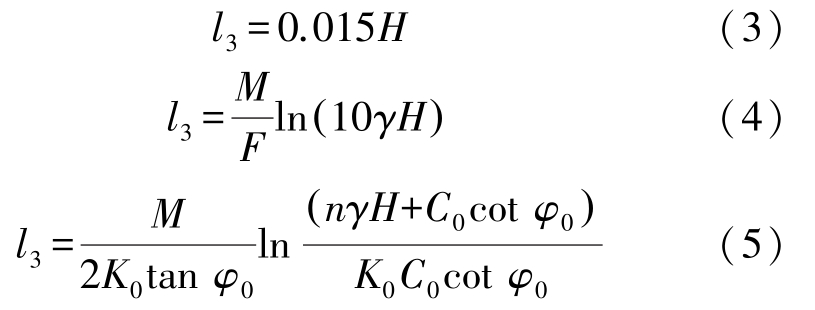

为了研究工作面超前支承压力对工作面底板及下部煤体造成的采动破坏深度,建立沿煤层倾斜方向工作面剖面,工作面沿煤层走向方向向里推进,在工作面前方形成超前支承压力n γH,如图4 所示。

图4 煤层底板及下部煤体塑性破坏区

Fig.4 Plastic failure zone of coal seam floor and lower coal body

Ⅰ—主动区;Ⅱ—过渡区;Ⅲ—被动区;

n—超前支承压力集中系数;m—应力恢复区的应力系数;l2—最大破坏深度距工作面端部的水平距离,m;H—煤层埋深,m;θ—r 和 r0 之间的夹角,(°);φ0—下部煤岩体内摩擦角,(°);r=oc;r0 =ob;h =cf;γ—上覆煤岩体平均容重,kN/m3;l3—工作面前方煤壁屈服宽度,m

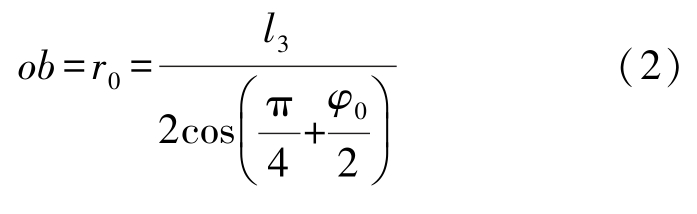

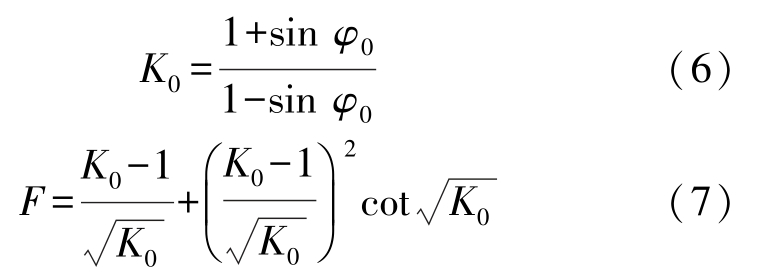

图4 中塑性破坏区的形成及发展过程是:工作面回采后,在工作面前方的底板岩体和开采分段下部煤体上作用超前支承压力,当作用Ⅰ区内煤岩体所承受的应力超过其极限强度载荷时,煤岩体将产生塑性变形,由于这部分煤岩体在垂直方向上受压缩,则在水平上岩体必然会膨胀,膨胀的煤岩体挤压Ⅱ区的煤岩体,并将应力传递到Ⅱ区内,Ⅱ区内的岩体继续挤压Ⅲ区内的煤岩体,由于Ⅲ区为采空区邻空面,Ⅱ、Ⅲ区煤岩体在Ⅰ区传递的力的作用下向采空区内膨胀,形成采动裂隙带。 采动裂隙带煤岩体透气性相对初始时显著提升,这就为开采分段下部煤体卸压瓦斯拦截抽采创造了有利条件。 依据滑移线场理论,Ⅱ区滑移线由对数螺旋线和放射线组成,如图5 所示,其对数双螺旋线方程可以写为式(1)[15],即

在图 4 的△oab 中,有:

图5 对数螺旋线示意

Fig.5 Logarithmic spiral diagram

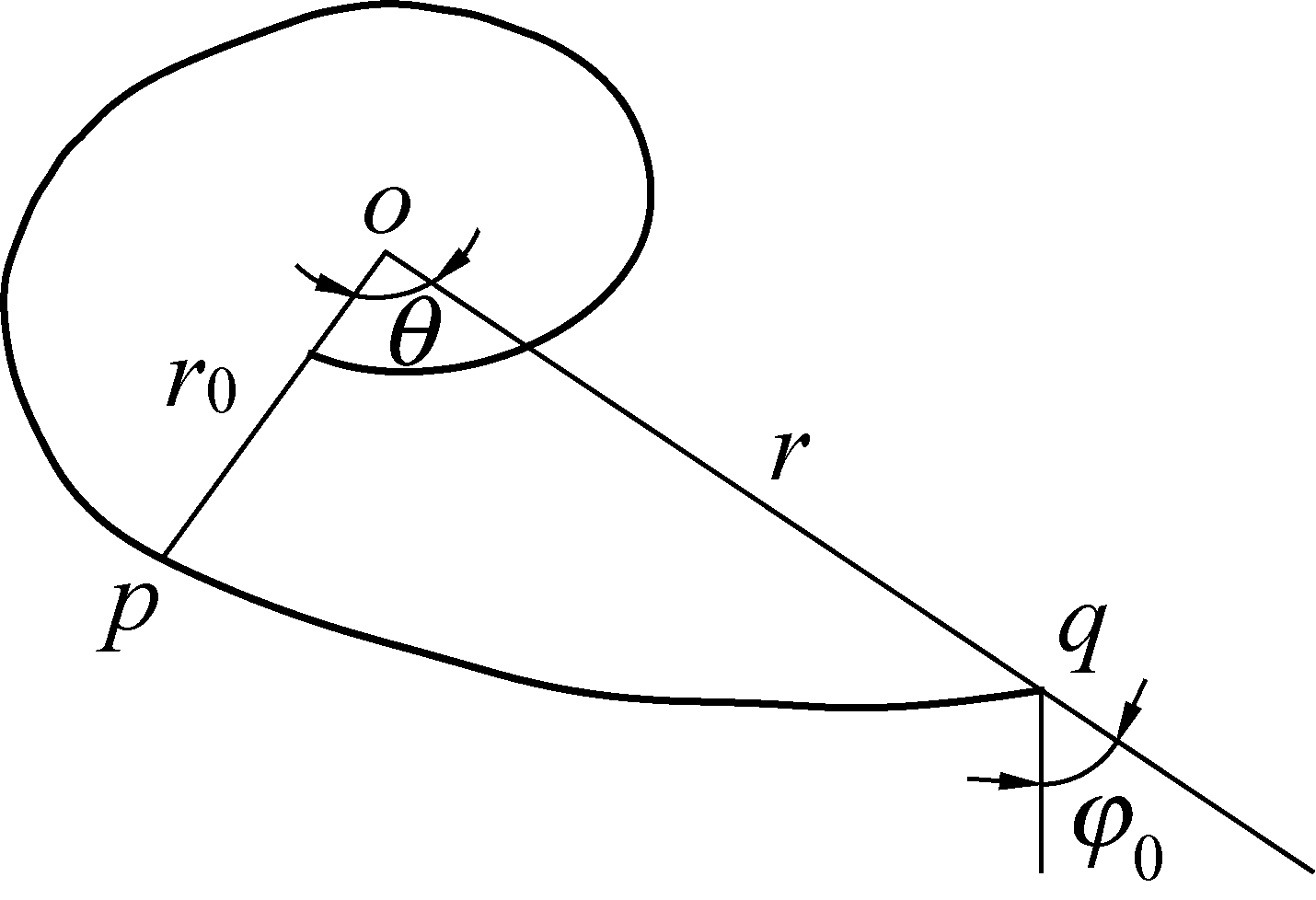

根据常用的经验公式(3)、式(4)、式(5)计算l3[16],即有

其中,M 为煤层开采厚度,m;n =1+0.23L00.47;L0为工作面长度,m;C0 为煤体黏聚力,MPa;K0、F 为系数。 且有

在△ocf 中,有 h =rsin φ,φ=∠cof,θ=∠boc,

将式(8)、式(2)代入式(1),得

令![]() 时,可以求得底板最大破坏深度h,即

时,可以求得底板最大破坏深度h,即

将式(11)和代入式(9),即可得到底板的最大破坏深度为

式(12)计算结果为底部煤岩体破坏的最大深度。 根据 5754502 工作面的情况,取 M 为 27 m、L0为 36 m、C0 为 3.5 MPa、H 为 200 m,l3 为选取式(3)—式(5)计算的最大值为4.82 m,代入式(12)得到h1 =11.88 m。 煤层底板岩体最大破坏深度距工作面端部的水平距离为

由式(13)计算得到l2为10.3 m,该深度是垂直煤层倾向方向的破坏深度,其在竖直方向的破坏深度为7.38 m。

2 卸压瓦斯治理技术及效果分析

2.1 水平分段开采工作面瓦斯涌出来源分析

5754502 工作面瓦斯主要来源于开采层落煤瓦斯涌出、开采分段下部卸压瓦斯涌出及邻近层瓦斯涌出以及上部采空区瓦斯涌出,其下部煤体瓦斯涌出最大为4.52 m3/min,占到整个工作面瓦斯涌出总量的37%[17]。 卸压瓦斯通过采动裂隙进入采空区,与采空区遗煤产生瓦斯在通风负压作用下流向工作面,易造成回风隅角瓦斯超限[18]。

2.2 卸压瓦斯综合治理技术

将钻孔合理布置于受到采动影响的下部煤体产生的次生孔、裂隙通道中,减少下部卸压煤体瓦斯涌出,是实现工作面瓦斯高效治理的必要措施。 根据笔者计算,开采分段下部煤体7.38 m 深度产生破坏,会产生大量采动裂隙,这些采动裂隙为瓦斯抽采、瓦斯流动提供了良好通道,且下部煤体的瓦斯涌出量占整个工作面瓦斯涌出量的37%左右,因此对下部卸压煤体实施卸压拦截抽采。

利用距离开采分段垂直高度为75 m 的+500 m水平巷道,钻孔布置如图6 所示。

图6 卸压拦截抽采钻孔布置

Fig.6 Depressure interception drilling borehole layout

在煤层走向上以12 m 为间距施工一排钻孔,其中3 个钻孔间距离为6 m,终孔控制在+570 m,钻孔直径为113 mm,封孔长度为8 m,在工作面回采之前完成施工并接抽,使钻孔发挥采前、采中及采后抽采的作用。

2.3 卸压拦截抽采效果分析

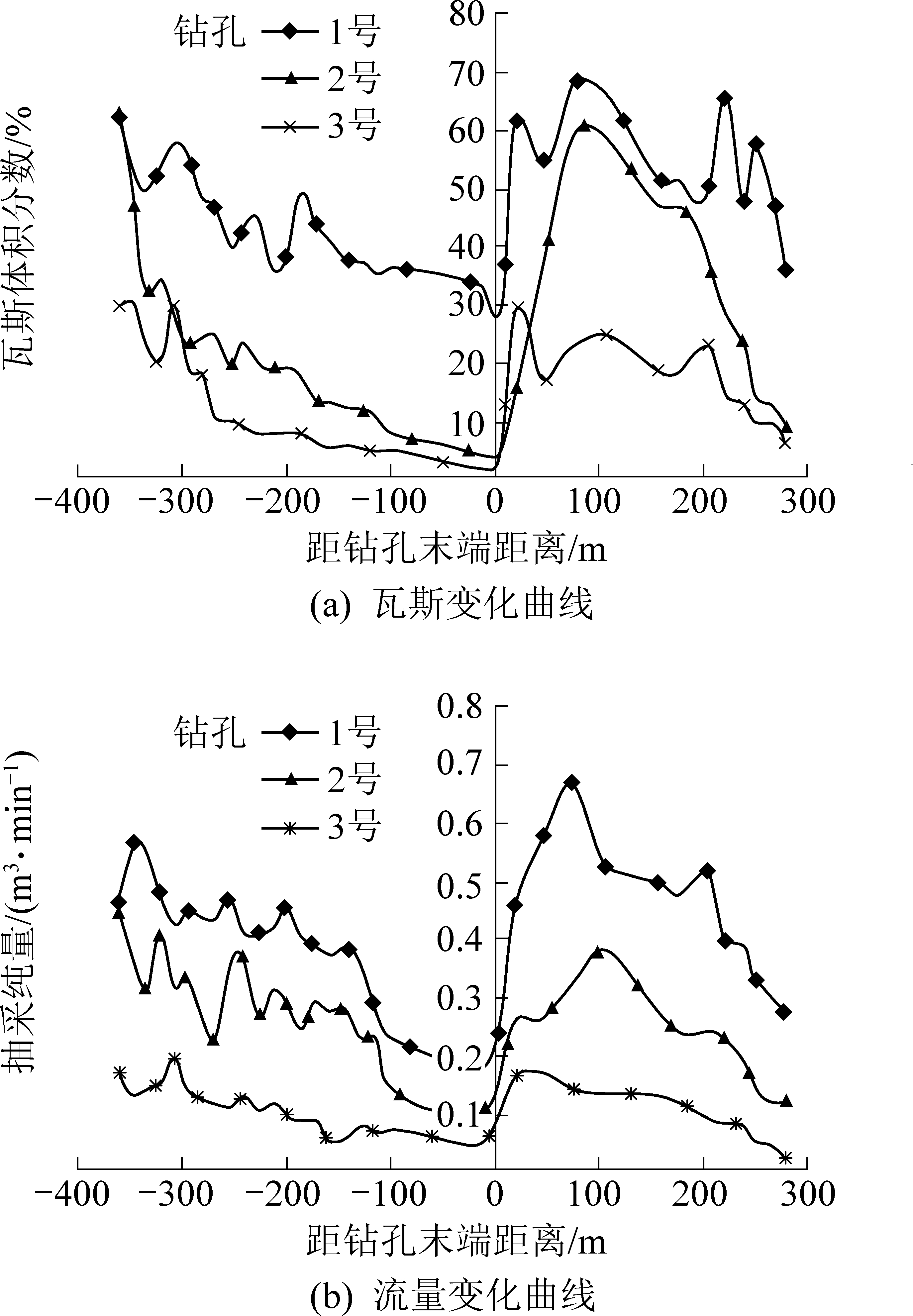

对2 号钻场的3 个卸压拦截抽采钻孔进行数据统计及分析,如图7 所示。 可以看出:随着工作面推进,抽采钻孔进入工作面下部卸压区,钻孔瓦斯抽采体积分数及抽采流量相比卸压前均有显著提高,卸压后瓦斯体积分数从卸压前的1.8%~26.4%提高到7.4%~68.5%,1 号钻孔流量从采前的0.16 m3/min增大到0.67 m3/min,提高了3.2 倍;2 号钻孔瓦斯流量从采前的0.08 m3/min 提高至最大为0.37 m3/min,提高了3.6 倍;3 号钻孔瓦斯流量由0.04 m3/min 提高至最大为 0.15 m3/min,提高 2.75 倍,3 个钻孔瓦斯流量平均提高了3.2 倍,卸压拦截抽采效果显著。

图7 卸压拦截抽采变化

Fig.7 Variation diagram of pressure relief interception extraction

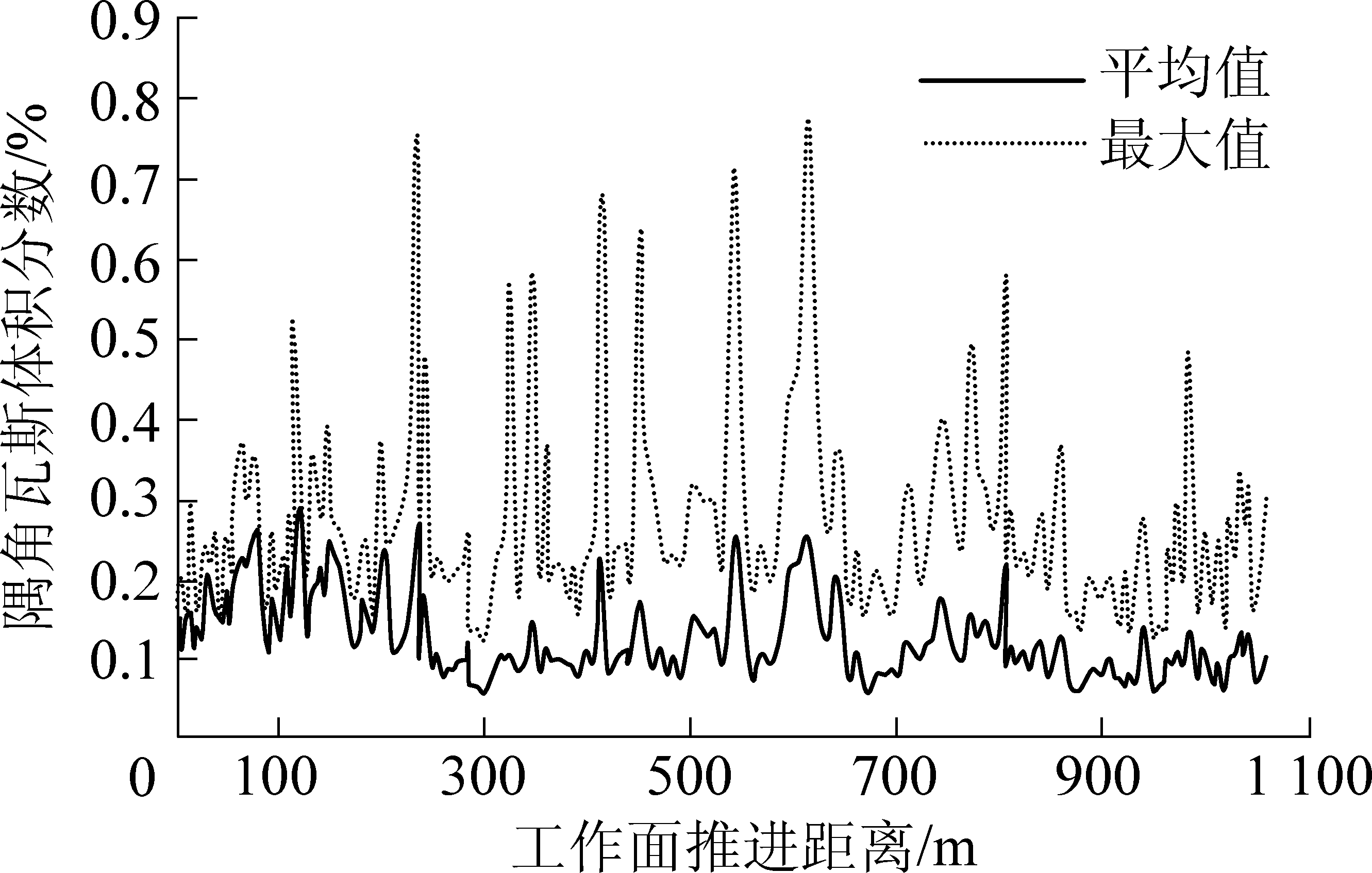

工作面在采取卸压拦截抽采和采空埋管抽采之后,工作面瓦斯抽采率达到59.6%,回风隅角瓦斯体积分数控制在了0.8%以下,隅角瓦斯体积分数的平均值仅0.18%,瓦斯治理效果显著,隅角瓦斯体积分数变化如图8 所示。

图8 隅角瓦斯变化

Fig.8 Gas concentration variation at corner

3 结 论

1)分析了特厚煤层分段开采后下部煤体破坏范围,通过计算得出下部煤层最大破坏深度达到11.88 m,最大破坏深度距工作面端部的水平距离为10.3 m。

2)根据破坏区域计算结果,合理布置卸压拦截抽采钻孔,其卸压拦截抽采钻孔采后抽采量相对采前提高了3.2 倍,卸压抽采效果明显。

3)结合卸压拦截抽采技术和采空区埋管抽采技术,使得回风隅角瓦斯体积分数控制在0.8%以下,工作面瓦斯抽采率达到59.6%,实现了工作面安全生产。

[1]林柏泉,张建国.矿井瓦斯抽放理论与技术[M].徐州:中国矿业大学出版社,1996:57-64.

[2]钱鸣高,许家林.覆岩采动裂隙分布的O 形圈特征研究[J].煤炭学报,1998,23(5):466-469.QIAN Minggao,XU Jialin.Study on the “O Shape” circle distribution characteristics of mining induced fractures in the overlaying strata[J].Journal of China Coal Society,1998,23(5):466-469.

[3]俞启香,程远平,蒋承林,等.高瓦斯特厚煤层煤与卸压瓦斯共采原理及实践[J].中国矿业大学学报,2004,33(2):127-131.YU Qixiang, CHENG Yuanping, JIANG Chenglin,et al.Principles and applications of exploitation of coal and pressure relief gas in thick and high-gas seams[J].Journal of China University of Mining & Technology,2004,33(2):127-131.

[4]程远平,俞启香,袁 亮,等.煤与远程卸压瓦斯安全高效共采试验研究[J].中国矿业大学学报,2004,33(2):132-136.CHENG Yuanping,YU Qixiang,YUAN Liang,et al.Experimental research of safe and high efficient exploitation of coal and pressure relief gas in long distance[J].Journal of China University of Mining & Technology,2004,33(2):132-136.

[5]胡国忠,王宏图,李晓红,等.急倾斜俯伪斜上保护层开采的卸压瓦斯抽采优化设计[J].煤炭学报,2009,34(1):9-14.HU Guozhong,WANG Hongtu,LI Xiaohong,et al.Optimization designon extracting pressure relief gas of steep incline dup protective layer with pitching oblique mining[J].Coal Science and Technology,2009,34(1):9-14.

[6]张 村,屠世浩,袁 永,等.卸压瓦斯抽采的工作面推进速度敏感性分析[J].采矿与安全工程学报,2017,34(6):1240-1248.ZHANG Cun,TU Shihao,YUAN Yong,et al.Sensitivity analysis of longwall panel advancing rateon extraction of pressure relief gas[J].Journal of Mining & Safety Engineering,2017,34(6):1240-1248.

[7]翟 成.近距离煤层群采动裂隙场与瓦斯流动场耦合规律及防治技术研究[D].徐州:中国矿业大学,2008.

[8]罗 勇.上保护层开采瓦斯综合治理的试验研究[J].防灾减灾工程学报,2005,25(4):388-393.LUO Yong.Study on control of methane in mining upper protective layers [J].Journal of Disaster Prevention and Mitigation Engineering,2005,25(4):388-393.

[9]李 铁,梅婷婷,李国旗,等.“三软”煤层冲击地压诱导煤与瓦斯突出力学机制研究[J].岩石力学与工程学报,2011,30(6):1283-1288.LI Tie,MEI Tingting,LI Guoqi,et al.Mechanism study of coal and gas outburst induced by rockburst in “three-soft” coal seam[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(6):1283-1288.

[10]谢和平,周宏伟,刘建锋,等.不同开采条件下采动力学行为研究[J].煤炭学报,2011,36(7):1067-1074.XIE Heping,ZHOU Hongwei, LIU Jianfeng,et al.Mining-induced mechanical behavior in coal seams under different mining layouts[J].Journal of China Coal Society,2011,36(7):1067-1074.

[11]王 振,胡千庭,文光才,等.采动应力场分布特征及其对煤岩瓦斯动力灾害的控制作用分析[J].煤炭学报,2011,36 (4):623-627.WANG Zhen,HU Qianting,WEN Guangcai,et al.Study on the distribution laws of mining pressure field and its control action on dynamic disasters in coal mines [J].Journal of China Coal Society,2011,36(4):623-627.

[12]李树刚,李生彩,林海飞,等.卸压瓦斯抽采及煤与瓦斯共采技术研究[J].西安科技学院学报,2002,22(3):247-249.LI Shugang, LI Shengcai, LIN Haifei,et al.Pressure relief gas extraction and coal and gas mining technology research[J].Journal of Xi’an University of Science and Technology,2002,22(3):247-249.

[13]石平五,高召宁.急斜特厚煤层开采围岩与覆盖层破坏规律[J].煤炭学报,2003,28(1):13-16.SHI Pingwu,GAO Zhaoning.The failure laws of surrounding rocks and over lying bed in the steeo special thickness seam mining[J].Journal of China Coal Society, 2003,28(1):13-16.

[14]闻少宏,张 勇,王 苇.大倾角软岩底板破坏滑移机理[J].矿山压力与顶板管理,1995,13(1):19-24.YAN Shaohong, ZHANG Yong, WANG Wei.Failure and slip mechanism of soft rock floor with large inclination[J].Mine Pressure and Roof Management,1995,13 (1):19-24.

[15]孙 健.沿煤层倾斜方向底板“三区”破坏特征分析[J].采矿与安全工程学报,2014,31(1):115-121.SUN Jian.Failure characteristics of floor “three-zone” along the inclined direction of coal seam[J].Journal of Mining & Safety Engineering,2014,31(1):115-121.

[16]张金才,张玉卓,刘天泉.岩体渗流与煤层底板突水[M].北京:地质出版社.1997.

[17]刘 军,黄旭超,刘 程,等.急倾斜特厚煤层煤与瓦斯协调开采集成技术研究[R].重庆:中煤科工集团重庆研究院有限公司,2016:6-12.

[18]刘 军,汪长明.特厚煤层瓦斯综合治理技术及效果分析[J].煤矿安全,2018,49(1):85-88.LIU Jun,WANG Changming.Technology and effect analysis of gas comprehensive treatment in extra thick coal seam[J].Safety in Coal Mines, 2018,49(1):85-88.