0 引 言

大采高综采是我国煤炭的发展趋势。 因此只要煤层条件合适,大采高综采技术将会得到充分的发展,同时它也是通过技术路径实现高产高效矿井开采建设的一种方法[1-2]。 近些年来的研究探索发现,建设高产高效矿井不但可以提升生产效率,同时可以很大程度上改观井下的安全状况,在综采设备技术大发展和我国对煤炭产量的驱动下,我国大采高综采技术对于煤层厚度的适应性也在提高[3-5]。但是随着采高的增大,也出现了一些问题,例如架前冒顶、漏矸、压架等,同时大采高综采工作面煤壁不稳定,在顶板来压期间容易产生片帮,严重影响工作面回采的速度,因此,对大采高煤壁片帮机理进行研究分析并判断出煤壁可能片帮的时间、位置,以便提前实施防治煤壁片帮技术措施,保证生产过程的安全、高效,使得大采高工作面能够发挥其巨大的优势[6-13]。 目前许多专家学者就煤壁片帮问题开展了一系列研究,对煤壁的片帮的机理、影响煤壁片帮的因素以及如何控制煤壁片帮都进行了卓有成效的分析研究,也取得了很多成就,为指导现场煤壁片帮控制提供了理论支撑和技术支持,文献[14-15]以神东矿区为研究对象,从关键层角度研究大采高工作面矿压显现及煤壁片帮的机理。 文献[16-17]成功实践了大采高片帮控制技术。 胡国伟[18]从工作面采场围岩应力场、位移场及围岩塑性破坏场的分布规律以及大采高综采工作面煤岩组合力学模型。 笔者则基于三道沟煤矿85205 工作面的实际情况研究煤壁片帮机理,提出相应的防治技术,研究对于指导矿区生产具有重要意义。

1 工程背景

1.1 矿井概况

三道沟煤矿坐落于陕西省府谷县西北部,井田面积约286 km2,可采面积约245.33 km2,煤炭储量约2 600 Mt,煤层厚度2.21 ~7.04 m,平均厚度4.97 m,矿井主采煤层为5 号煤层,该煤层埋深约170 m,煤层厚度起伏变化不大,煤质优良。

1.2 井田地质条件

井田内的地形总体是四周低,西部最高。 区域构造位置处于鄂尔多斯盆地中部次级构造单元陕北斜坡中部。 陕北斜坡被围于西部天环坳陷、北部伊盟隆起、东部晋西挠褶带等构造体系之中,以单斜构造为主,岩层向北西、北西西微倾,倾角一般1°~3°,在此基础上发育有宽缓的短轴状褶皱及鼻状起伏。区内未发现规模较大的断层或褶皱,构造简单。 煤层顶底板岩性见表1。

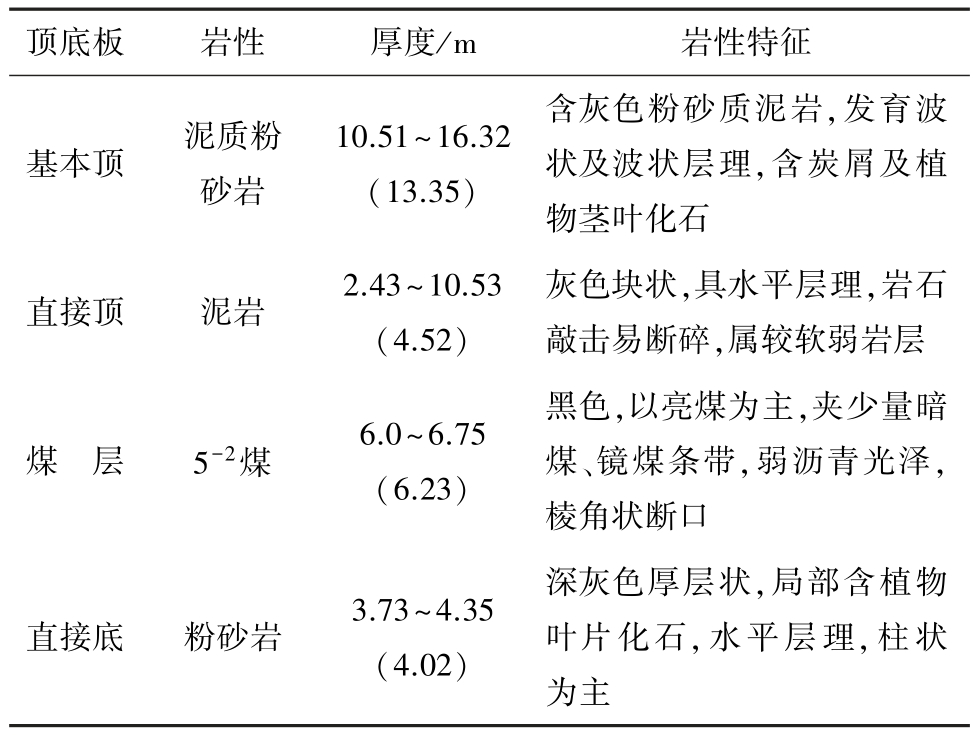

表1 煤层顶底板情况

Table 1 Condition of coal seam roof and floor

顶底板 岩性 厚度/m 岩性特征基本顶 泥质粉砂岩10.51~16.32(13.35)含灰色粉砂质泥岩,发育波状及波状层理,含炭屑及植物茎叶化石直接顶 泥岩 2.43~10.53(4.52)灰色块状,具水平层理,岩石敲击易断碎,属较软弱岩层煤 层 5-2煤 6.0~6.75(6.23)黑色,以亮煤为主,夹少量暗煤、镜煤条带,弱沥青光泽,棱角状断口直接底 粉砂岩 3.73~4.35(4.02)深灰色厚层状,局部含植物叶片化石,水平层理,柱状为主

2 大采高工作面煤壁片帮机理

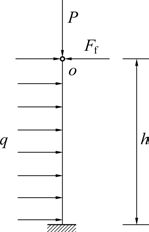

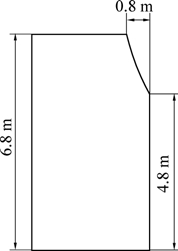

工作面前方煤壁主要承受上覆顶板垂直压力及前方煤体的水平作用力,因此可将其简化为一端固支,另一端简支或自由的等截面梁结构。 要对煤壁在水平方向的挠度进行合理分析,必须对其进行适当简化,简化后的模型如图1 所示。 图中:q 为水平方向荷载集度;Ff为煤层与覆岩接触面摩擦阻力;P为顶板作用力;h 为开采高度。

图1 简化后的煤壁力学模型

Fig.1 Simplified coal wall mechanical model

由图1 可知,煤层与其上覆岩层间摩擦力Ff与均布荷载 qh 满足以下力学模型,设定函数 Z =qh-Ff。

1)当Z≥0 时,将工程问题进行简化,将综采工作面煤壁简化为力学模型,如图1 所示,简化后的结构为一端固支一端自由的悬臂梁模型。 以O 点为坐标系原点,以水平方向为y 轴,以垂直向下为x 轴正方向建立平面直角坐标系,取悬臂梁上任意横截面x 进行受力分析,如图2 所示。

图2 任一x 截面受力分析

Fig.2 Force analysis of any x section

取任意截面x 的形心矩得到:

式中:M 为形心矩; x 为悬臂梁上任意横截面。

由材料力学理论可以得出挠曲线的近似微分方程为

式中:ω″为挠度的二阶导;E 为弹性模量;I 为截面惯性矩。

连续积分,通过计算得到挠度方程为

式(9)在 x =0 时取极大值为

即当 x =0 时,即采高 h 处,挠度达到极大值,煤层与顶板接触的地方即为煤壁挠度最大的地方。 从现场观测煤壁的片帮如图3 所示。

图3 煤壁片帮示意

Fig.3 Sketch of coal wall

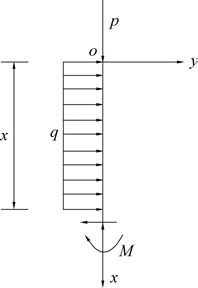

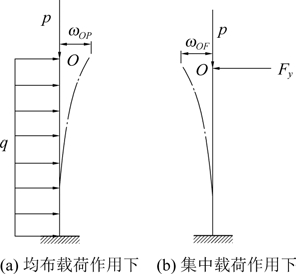

2)当Z<0 时,将现场问题进行简化,简化后的结构为一端固支一端简支的等截面梁力学模型。 并对上述力学模型进行受力分析,如图4 所示。

图4 在任意横截面x 处受力分析

Fig.4 Forc eanalysis at any x cross section

该力学模型属于超静定梁范畴,在支座O 点位置存在多余支座反力,要求解该问题需要先解算出支反力的值。 根据超静定梁变形相容条件进行解算,多余支反力处的挠度值为零。 根据力的叠加原理,在计算挠度时,可将一端简支另外一端固支的悬臂梁分解为受集中载荷和顶板作用力以及受均布载荷和顶板作用力共同作用,根据相容方程计算结果分析,2 种力在O 点处的挠度为零,即可表示为

其中:ωOP为超静定梁在均布荷载和顶板重力共同作用下O 点处的挠度(图5a);ωOF为超静定梁在集中荷载和顶板重力共同作用下O 点处的挠度(图5b)。

图5 顶板挠度

Fig.5 Roof deflection

将公式(5)计算求解,得出ωOP及ωOF。

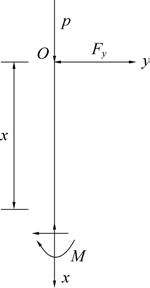

要求解ωOP,应对悬臂梁上任意截面进行力学分析(图6),并对任意x 截面取形心矩M:

其中,Fy 为集中载荷。 式(6)和式(2)联立求解,可得

连续积分,则可得到去挠度曲线方程:

受集中荷载作用的悬臂梁在O 点处的挠度值为

图6 任意x 截面受力分析

Fig.6 Force analysis diagram of any x section

受均布荷载q 作用下的悬臂梁在O 点处的挠度值:

将式(5)、式(9)、式(10)联立求解得:

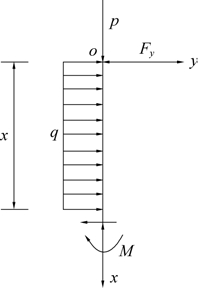

建立坐标系对超静定等截面悬臂梁任意截面进行受力分析,如图7 所示,求解其挠度方程。

图7 任意x 截面悬臂梁结构受力分析

Fig.7 Mechanical analysis of cantilever beam with arbitrary cross section

求取任意截面形心矩,得到:

联立式(12)和式(2)可得:

连续积分得:

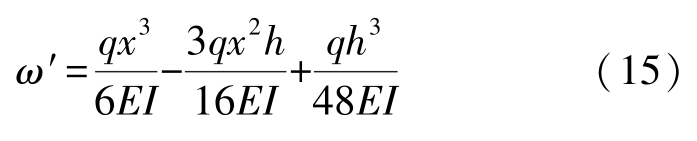

对式(14)求导,可得其极大值:

令式(15)ω′=0,计算其驻点如下:

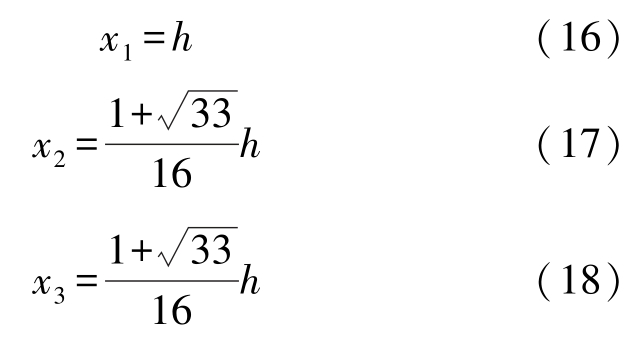

通过理论计算,在x∈[0,h],当挠度取最大值时,式(17)和(19)都不满足,通过计算得出在距离顶板0.422 h 处挠度达到极大值,即在采高位置的0.578倍区域,该位置的挠度极大值为

经过现场实际观测,煤壁片帮一般发生在煤壁的中上部,和理论推导的结果基本一致,如图8所示。

图8 煤壁片帮示意

Fig.8 Sketch of coal wall

3 大采高工作面煤壁稳定性评价

3.1 煤体强度试验

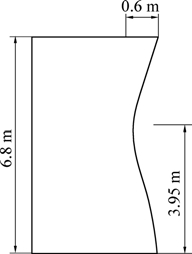

根据试验研究的需要,在85205 工作面钻孔取芯,对煤样进行密封再经过一系列加工最后制成标准的煤样试件,试件抗拉强度测量数据见表2,抗拉强度平均值为2.620 MPa。

表2 试件抗拉强度测量数据

Table 2 Tensile strength measurement data

试件 直径/mm 高度/mm 最大压力/kN 抗拉强度/MPa 1 48.24 16.18 3.828 6 3.123 2 48.28 18.86 3.769 1 2.635 3 48.32 17.50 2.790 4 2.101

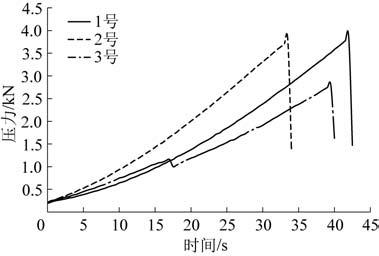

1)煤体抗拉强度测试结果,如图9 所示。

图9 煤体试件抗拉曲线

Fig.9 Tensile curves of coal sample

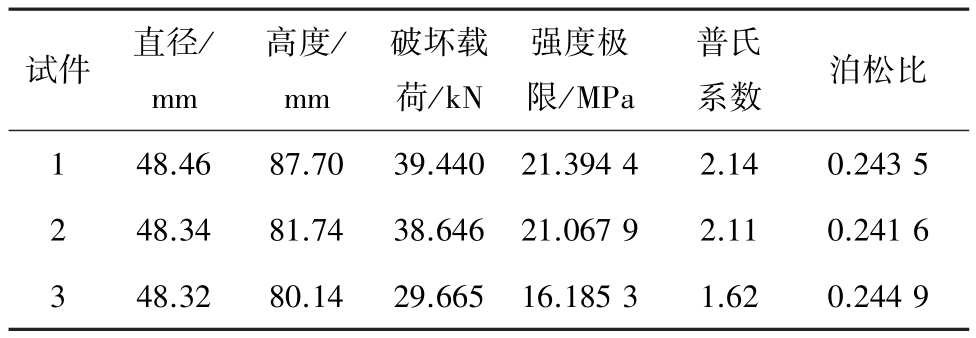

表3 试件单轴压缩试验数据

Table 3 Uniaxial compression test data of test piece

试件 直径/mm高度/mm破坏载荷/kN强度极限/MPa普氏系数 泊松比1 48.46 87.70 39.440 21.394 4 2.14 0.243 5 2 48.34 81.74 38.646 21.067 9 2.11 0.241 6 3 48.32 80.14 29.665 16.185 3 1.62 0.244 9

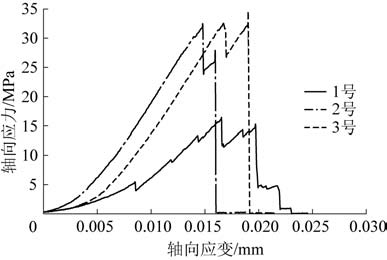

图10 煤体试件单轴压缩应力-应变曲线

Fig.10 Stress-strain curves of uniaxial compression of coal specimen

2)试件单轴压缩试验结果。 试件试件单轴压缩试验数据见表3,试验过程中试件的应力应变曲线如图10 所示。通过室内煤岩石力学性质试验,85205 工作面煤体的单向抗拉强度为2.1 ~3.1 MPa,单轴抗压强度为16.18~21.39 MPa (普氏系数1.96)。

3.2 划分标准及评价结果

根据工程现场的适用条件进行分类,可将煤壁稳定性分为4 类:Ⅰ类:煤壁稳定性最高,基本不会对工作面正常生产造成威胁。 主要由于煤层埋藏在适宜范围内,煤壁承受的支承压力较小,该类煤层不需要额外的片帮治理措施。 Ⅱ类:煤壁稳定性次于Ⅰ类,煤壁较为稳定,可能会发生局部小范围片帮,不会对工作面正常生产造成威胁,一般情况不需要制定专门的防治方案,但发现有片帮发生的迹象时应及时处理。 此类条件液压支架应合理选型并配备护帮装置。 Ⅲ类:煤壁属于中等稳定性,煤壁在较高支承压力下会产生塑性破坏,应针对具体情况制定相应的防止片帮措施,及时处理危险不稳定煤壁,确保工作面安全顺利生产。 Ⅳ类:此类煤层不稳定,不能采用大采高综采,这时应当采用其他的方法进行采煤。

对煤层厚度是否适合大采高开采,对煤体自身综合条件进行评价,是煤壁稳定性分类的主要目的,根据煤壁稳定性评价准则及分类方法,三道沟煤矿85205 大采高工作面煤壁的稳定性指数为65.9,属Ⅲ类不稳定煤壁范畴。

4 85205大采高工作面矿压实测

4.1 观测方案

为实现对矿压规律的准确科学掌握,对生产过程中的各种现象进行记录,记录内容包括支承压力、顶板下沉量、巷道位移收敛量、初次及周期来压等。

4.2 观测结果分析

4.2.1 区段巷道顶板、巷帮观测分析

85205 工作面的矿压观测工作始于2018 年6月29 日,结束于2018 年 7 月 31 日,累计观测时间达32 d。 观测期间,7 月的推进距离为98 m,日平均进尺3.16 m。 在此期间,进风巷顶底板及两帮最大移近量分别为11.3 mm 和31.1 mm,回风巷顶底板及两帮最大移近量分别为29.4 mm 和47.3 mm。 顶板最大离层量均小于20 mm 的警戒值。

4.2.2 来压步距分析

1)初次来压过程。 支架立柱压力监测数据显示,支架压力维持在26 MPa 附近,当采煤机推过后,支架压力值逐渐上升,但上升幅度较小,支架压力维持在正常水平,表明此时顶板活动稳定,没有发生较大变形及应力转移。 当工作面即将推进至71.8 m,支架压力迅速上升,煤壁上方不时有煤块掉落,并伴有异常声响。 据此可以判断为工作面初次来压,工作面向前推进3 m 后支架工作阻力逐渐回落,初次来压结束,初次来压步距为75 m。

2)周期来压过程。 85205 工作面倾向长度300 m,不同区域测点监测结果存在一定延迟现象,为了准确分析周期来压规律,选择工作面中部的4 个监测点的数据作为分析依据。 由监测结果得知,85205大采高工作面周期来压步距为17.5 ~25.8 m,平均步距为22.7 m。

4.2.3 工作面支承压力分析

85205 工作面 7 月 3 日—6 日测点布置在 48 号联络巷内部,用于监测侧向支承压力的分布范围及大小,测得侧向支承压力的影响范围为14~16 m。

5 大采高工作面煤壁片帮防治措施

针对以上计算,结合矿压观测分析结果及85205 工作面现场情况,控制大采高工作面片帮的主要安全技术措施如下。

5.1 检修期间工作面防片帮措施

1)采煤机应停在机头或机尾区域进行检修,尽量在机头、机尾带护帮板的区域内停放。 检修时必须打开护帮板,闭锁采煤机机身段的支架,处理完煤壁破碎煤体方可作业。 工作面顶帮不完好时,对采煤机停放地点进行有效支护。

2)支架检修前,必须确保该支架及周围两架支护到位、无片帮,架前刮板输送机槽内无人员。 如需登高作业,则必须佩戴安全带,并且要有专人监护。

3)进入支架前清煤,采煤机必须停机,并闭锁三机。 待停机后,对工作面顶板等进行全面检查,确认安全后,方准进行清煤作业。 清煤区域的支架必须闭锁,并关闭进液截止阀,所有人员不得操作支架。 严禁清煤人员于检修人员交叉作业。

4)检查煤壁及顶板支护,作业区域内无片帮冒顶,液压支架支护到位,护帮板紧贴煤壁。

5.2 生产期间工作面防片帮措施

1)生产期间必须严格执行“五到位”顶板管理准则,分别包括支架伸缩顶梁应利用到位,支架护帮板合理使用到位、液压支架工作阻力应按照矿压规律调整到位、合理及时将超前支架移动到位、采煤机与支架应配合到位及时移架。

2)采煤机割煤过程中,护帮板回收架数应根据矿压显现剧烈程度确定,当工作面来压剧烈时以2~3 架为宜。 来压期间距采煤机前滚筒3 ~5 架,梁端距过大时,必须采用超前移架的方法及时支护顶板,并伸出护帮板、伸缩梁。

3)割煤过程中发现电缆槽内有大块煤要处理时,应将采煤机停在大块煤正对滚筒的地方,打出护帮板,闭锁支架、停止采煤机,由1 名人员处理电缆槽内的大块煤,另外一人作监护。

4)支架顶梁应与顶板紧密接触,不应存在倾斜、挤压、前倾、后倾等不良姿态,安全阀应在合理的压力状态下打开,所有支架应整齐排列在一条线上,杜绝发生挤架、咬架等现象,如果出现应及时采取合理措施进行调整。

5)支架立柱间必须设置护网,本工作面护网宽450 mm、高度可根据需要在1 600 ~3 400 mm 调整,菱形网眼60 mm×60 mm,强度能满足防片帮要求。

6 结 论

1)实测工作面超前支承压力最大影响范围约72 m,明显影响范围30 m 左右,支承压力峰值影响范围为11 m,超前支承压力峰值约15 MPa,初次来压步距75 m,由于煤层厚度较大,且煤质较为松软,导致煤壁破坏严重。

2)运用材料力学中的挠度理论,得到了煤壁挠度的最大值点即最容易发生破坏的位置,对于85205 工作面在采高的0.578 倍处即高3.95 m 处。

3)通过生产期间严格执行“五到位”顶板管理标准;采煤机割煤过程中,护帮板回收架数应根据矿压显现剧烈程度确定,当工作面来压剧烈时以2 ~3架为宜。 来压期间距采煤机前滚筒3 ~5 架,梁端距过大时,必须采用超前移架的方法及时支护顶板,并打出护帮板、伸缩梁;适当提高液压支架初撑力,并根据具体情况提高工作面推进速度。 全方位连续动态监测工作面矿压等方式可预防工作面片帮现象。

[1]王国法,庞义辉.特厚煤层大采高综采综放适应性评价和技术原理[J].煤炭学报,2018,43(1):33-42.WANG Guofang,PANG Yihui.Full-mechanized coal mining and caving mining method evaluation and key technology for thick coal seam[J].Journal of China Coal Society,2018,43(1):33-42.

[2]孙志勇,林 健,王子越,等.大采高工作面锚杆支护巷道局部冒顶机理研究[J].煤炭科学技术,2019,47(4):78-82.SUN Zhiyong,LIN Jian,WANG Ziyue,et al.Research on localized roof falling mechanism of bolt supporting roadway in large mining height working Face[J].Coal Science and Technology,2019,47(4):78-82.

[3]肖 江,吴建军,邵亚武,等.8.5 m 大采高工作面矿压显现规律相似模拟研究[J].煤炭科学技术,2019,47(3):106-111.XIAO Jiang,WU Jianjun,SHAO Yawu,et al.Similar simulation study on mine pressure behavior law of 8.5 m high mining face[J].Coal Science and Technology,2019,47(3):106-111.

[4]尹希文.我国大采高综采技术及围岩控制研究现状[J].煤炭科学技术,2019,47(8):37-45.YIN Xiwen.Research status of strata control and large mining height fully-mechanized mining technology in China[J].Coal Science and Technology,2019,47(8):37-45.

[5]王江峰.大采高工作面煤壁片帮机理及支护分析[J].煤炭技术,2018,37(11):107-109.WANG Jiangfeng.Analysis on mechanism and support of coal wall spalling in large mining height face[J].Coal Technology,2018,37(11):107-109.

[6]汪腾蛟,张立辉,范文胜.大采高综采工作面回采关键技术[J].煤矿安全,2018,49(2):73-76.WANG Tengjiao,ZHANG Lihui,FAN Wensheng.Key techniques of mining at fully mechanized face with large mining height[J].Safety in Coal Mines,2018,49(2):73-76.

[7]宁 宇.大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009,34(1):50-52.NING Yu.Mechanism and control technique of the rib spalling in fully mechanized mining face with great mining height[J].Journal of China Coal Society,2009,34(1):50-52.

[8]徐亚军.煤壁片帮机理研究及其防治措施[J].煤矿开采,2017,22(1):41-46.XU Yajun.Coal wall spalling mechanism studying and it′ s prevention method[J].Coal Mining Technology,2017,22(1):41-46.

[9]闫建兵,张东峰,张小强,等.大采高综采工作面煤壁片帮数值模拟研究[J].煤炭技术,2018,37(2):63-65.YAN Jianbing,ZHANG Dongfeng,ZHANG Xiaoqiang, et al.Numerical simulation of coal wall spalling in fully mechanized face with large mining height[J].Coal Technology,2018,37(2):63-65.

[10]孙志勇,张 镇,王子越,等.水力压裂切顶泄压技术在大采高留巷中的应用研究[J].煤炭科学技术,2019,47(10):190-197.SUN Zhiyong,ZHANG Zhen,WANG Ziyue,et al.Application &research on hydraulic fracturing and cutting top pressure relief technology in large mining height retained roadway[J].Coal Science and Technology,2019,47(10): 190-197.

[11]徐敬民,叶坤强,沙猛猛,等.特大采高综采面回撤阶段调节巷异常片帮机理研究[J].中国煤炭,2016,42(1):31-34.XU Jingmin,YE Kunqiang,SHA Mengmeng,et al.Study on mechanism of abnormal rib spalling in regulating roadway during last moving of fully mechanized face with super large mining height[J].China Coal,2016,42(1):31-34.

[12]刘 涛.厚煤层大采高综采技术现状[J].煤炭工程,2002(2):4-8.LIU Tao.Currrent sitution of fully mechanized mining technology with large mining height in thick coal seam[J].Coal Engineering,2002(2):4-8.

[13]郭宝华,涂 敏.浅谈我国大采高综采技术[J].中国矿业,2003,12(10):40-42.GUO Baohua,TU Min.A brief discussion on fully mechanized mining technology of large mining height in China[J].China’s mining,2003,12(10):40-42.

[14]鞠金峰,许家林,朱卫兵,等.7.0 m 支架综采面矿压显现规律研究[J].采矿与安全工程学报,2012,29(3):344-350,356.JUJinfeng,XU Jialin,ZHU Weibing,et al.Study on the law of pressure showing in fully mechanized support mining face[J]Journal of Mining and Safety Engineering,2012,29(3):344-350,356.

[15]杨俊哲.8.8 m 智能超大采高综采工作面关键技术与装备[J].煤炭科学技术,2019,47(10):116-124.YANG Junzhe.Key technologies and equipments for 8.8 m intelligent super large mining height fully-mechanized mining face mining[J].Coal Science and Technology,2019,47(10):116-124.

[16]WANG J H .Key technology for fully-mechanized top coal caving with large mining height in extra-thick coal seam[J].Journal of China Coal Society,2013,38(12):67-70.

[17]王建强,张 杰.煤矿井下定向深孔大孔径套铣打捞技术及工艺参数[J].煤炭科学技术,2019,47(8):189-193.WANG Jianqiang,ZHANG Jie.Large aperture milling and salvage techonlogy and technic parameters of directional deep-hole in underground coal mine[J].Coal Science and Technology,2019,47(8):189-193.

[18]胡国伟.大采高综采工作面矿压显现特征及控制研究[D].太原:太原理工大学,2006.