0 引 言

我国薄与极薄煤层资源丰富,薄煤层储量占总储量的 20%,其中 厚 度为 0.8 ~ 1.3 m 的 占86.02%[1-3]。 许多矿区中厚煤层资源接近枯竭,因此开采薄煤层成为必然选择[4-5]。 参考国内外学者研究及文献资料[6-9],目前采高在0.8 m 左右的薄煤层大功率采煤机主要有2 种布置方式,一种为文献[10-11]提出的双截割电动机驱动截割部的正常布置方式的大功率薄煤层采煤机,该方式通过2 个相同功率的截割电动机串接驱动的方式,减小截割部厚度,降低截割部对过煤的影响,如MG2X100/446-WD、MG2X100/460-BWD 和 MG2X100/458-BWD等,其优点是采煤机导向滑靴和支撑滑靴在输送机上方,运行稳定,但缺点是截割功率不能过大,机面高度也不能压得太低,否则过煤空间太小,并且摇臂电动机布置在刮板输送机中部槽上方,摇臂升降会对过煤产生影响。 此布置方式的薄煤层大功率采煤机适应工作面采高一般都在1 m 以上,无法满足最低采高0.8 m 的需求;另一种是文献[12-15]提出的爬底板采煤机,也称全悬式采煤机,该方式截割部和牵引部完全在煤壁侧,机身在煤壁侧底板上设有辅助支撑,如 MG344-PWD、MG180/420-WD 和MG180/420-BWD 等属于此类采煤机,其特点是采煤机截割功率较大,机身可以压得很低,最低采高可以满足0.8 m 采高的要求,但其最大弊端是重心完全偏到铲板以外,且在煤壁侧的辅助支撑直接与底板接触,不在输送机上面,采煤机行走受底板影响大,采煤机适应工作面起伏能力差。 除此之外,国外主要的采煤机生产厂家美国JOY 和德国Eickhoff 的产品基本都是中厚煤层采煤机,无适应开采最低0.8 m 煤层的采煤机。

在此背景下,川南煤业鲁班山北矿和山西潞安东盛矿同时提出需求一款适应采高0.8~1.3 m 的大功率薄煤层采煤机,要求满足最低采高0.8 m 的同时,具备一定的过煤空间,并保证良好的适应性和机身稳定性。 鉴于目前薄煤层采煤机因布置方式的局限性,以上2 种布置方式的采煤机均无法满足要求。为解决这一问题,研究采用了一种机身半悬的采煤机整机布置方式[16-17],截割部全悬在煤壁侧,机身半悬,采煤机配套机面高度≤600 mm,过煤空间≥200 mm,装机功率可达445.5 kW,采煤机导向滑靴和支撑滑靴在输送机上方,运行稳定,可满足上述2个薄煤层工作面对采煤机适应性的要求,本研究可为今后大功率薄煤层采煤机的设计提供借鉴经验。

1 采煤机整机布置结构适应性

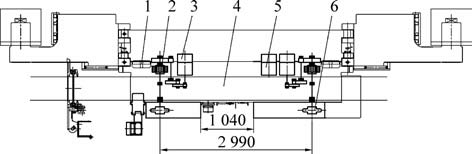

目前,国内外最低采高0.8 m 左右采煤机,均不能同时满足装机功率大、机面高度低、过煤空间大以及机身稳定性好等条件,且缺乏良好的工作面适应性。 本研究借鉴了机身正常布置方式的薄煤层大功率采煤机和爬底板布置方式采煤机的优缺点,采用一种半悬机身、全悬截割部的大功率薄煤层采煤机,其结构特点如图1 所示:①截割部全悬,摇臂升降对过煤空间4 没有影响,因此截割功率可以放大;②直径尺寸较大的行星减速器2、牵引电动机3、泵电动机5 布置在煤壁侧,因此机身可以做薄,机面高度可以降低,过煤空间可有效增大;③支撑滑靴1 和行走轮6 在刮板输送机上方,不直接与底板接触,受工作面起伏影响小,采煤机适应性强;④采煤机整体重心在槽帮上方,没有过多的偏向煤壁侧,运行稳定。 其两机配套如图2 所示:两机配套后机面高度≤600 mm,过煤空间≥200 mm,整机装机功率可达445.5 kW,其中截割部功率400 kW,此整机布置结构的采煤机可适应开采0.8 m 煤层时,对机面高度、过煤空间和机身稳定性等方面的要求。

图1 半悬式采煤机整机布置结构

Fig.1 Layout structure of semi-suspension shearer

1—支撑滑靴;2—行星减速器;3—牵引电动机;4—过煤空间;5—泵电动机;6—行走轮

图2 工作面两机配套

Fig.2 Two machine matching drawing of working face

2 采煤机摇臂壳体适应性

采煤机摇臂壳体是齿轮传动等零部件的支承和定位部件。 如果摇臂壳体的定位轴孔在采煤机运行过程中受载变形,将造成齿轮传动的工作条件恶化,进而使齿轮或轴承的使用寿命降低。 薄煤层采煤机受空间限制,摇臂壳体一般薄化设计,与开采中厚煤层的采煤机相比,薄煤层采煤机摇臂壳体更容易发生变形。 因此,研究高强度的薄煤层采煤机摇臂壳体,提高其材料强度及壳体可靠性,以适应0.8 m 采高的特殊工况十分必要。

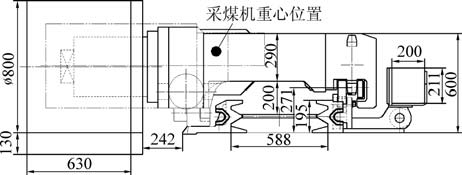

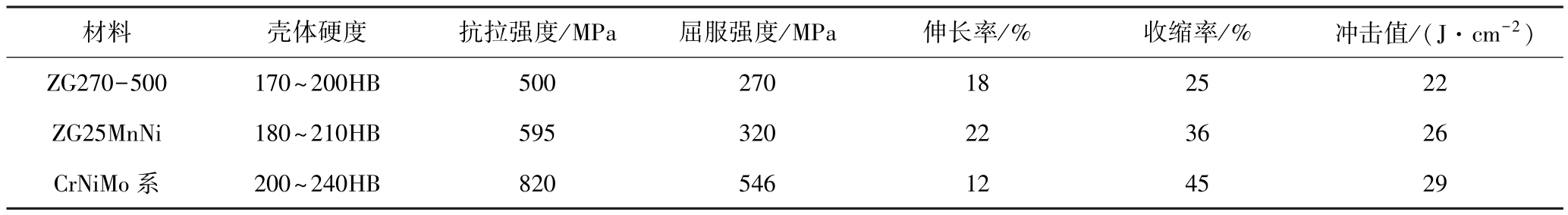

1)开发了一种新型CrNiMo 系高强度调质钢材料,见表1,与原摇臂壳体常用材料ZG270-500 和ZG25MnNi 相比,新材料的壳体硬度、抗拉强度、屈服强度均大幅提升,同时壳体的延伸率、断面收缩率、冲击韧性等指标均更加合理。 新材料的应用提高了摇臂壳体强度,为薄煤层大功率采煤机适应复杂地质条件提供了重要保障。

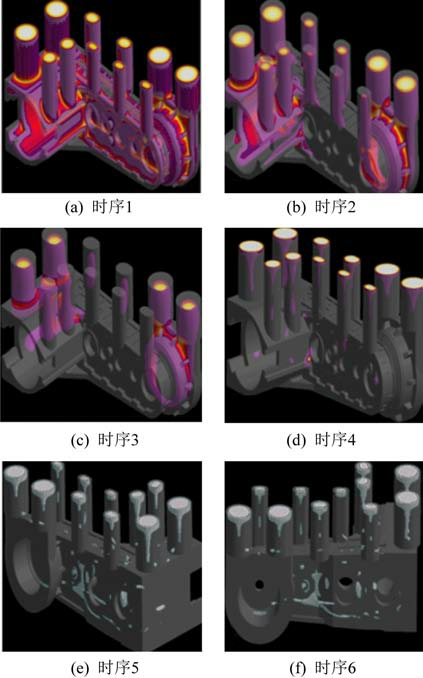

2)利用铸造工艺模拟分析软件模拟壳体浇筑冷却过程,将工艺设计时的“潜在缺陷”消灭在计算机模拟铸造工艺的反复对比验证中[18]。 如图3 所示的壳体浇筑模拟图,显示了壳体浇筑的冷却时序。

表1 不同材料机械性能比较

Table 1 Comparison of mechanical properties of different materials

材料 壳体硬度 抗拉强度/MPa 屈服强度/MPa 伸长率/% 收缩率/% 冲击值/(J·cm-2)ZG270-500 170~200HB 500 270 18 25 22 ZG25MnNi 180~210HB 595 320 22 36 26 CrNiMo 系 200~240HB 820 546 12 45 29

根据模拟图3 可预测缩孔、缩松产生在摇臂电动机筒底部、行星头处以及摇臂五轴底部的概率较大,从而修正浇口和冒口位置,并通过设置冷铁等措施,保证整个壳体同步冷却,避免缩孔、缩松等壳体铸造缺陷的产生,提高壳体质量,提高薄煤层采煤机摇臂适应复杂工况的能力。

图3 壳体材料的浇注冷却时序模拟

Fig.3 Casting cooling schedule simulation of shell material

3 行走部适应性

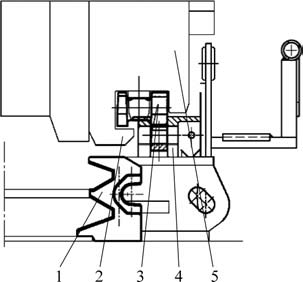

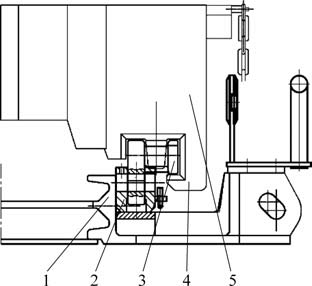

在中厚煤层工作面三机配套时,刮板输送机齿轨和采煤机导向滑靴一般设计成正扣式,如图4 所示,导向滑靴主体在齿轨的煤壁侧,导向滑靴利用轴承座作为旋转轴,可以旋转±5°,以适应工作面的起伏。 在薄煤层工作面三机配套中,为了有效降低机面高度,满足最低采高的要求,也会将刮板输送机齿轨和采煤机导向滑靴设计成反扣式[19],如图5 所示,反扣式采煤机导向滑靴主体在刮板输送机齿轨的老空区侧,无适当位置设计旋转轴,加之空间有限。 因此,一般将反扣式导向滑靴设计成图6 所示的结构,导向滑靴利用螺栓和销轴固定在牵引壳体上,无法转动。

图4 正扣式行走部

Fig.4 The right-hand walk

1—刮板输送机;2—正扣式导向滑靴;3—正扣式齿轨;4—齿轨座;5—正扣式行走部

图5 反扣式行走部

Fig.5 The left-hand walk

1—刮板输送机;2—齿轨座;3—反扣式齿轨;4—反扣式导向滑靴;5—反扣式行走部

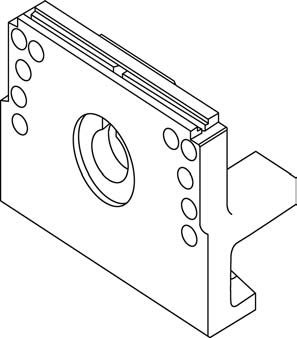

当工作面起伏较大时,导向滑靴易与刮板输送机齿轨出现“憋卡”,不但影响采煤机正常工作,同时也会加剧导向滑靴的损坏。 针对以上弊端,本研究提出了可适应工作面起伏的反扣式导向滑靴,如图7 所示,此结构为:在原固定式导向滑靴位置设计一个旋转轴固定在牵引壳体上,导向滑靴由双耳改为单耳,嵌入挂靠在旋转轴上,可实现导向滑靴绕旋转轴旋转±5°的目的。 改进后的反扣式行走部适应工作面起伏的能力大幅提高。

图6 传统的反扣式导向滑靴

Fig.6 Traditional guided slipper boots of left-hand

图7 可适应工作面的反扣式导向滑靴

Fig.7 Suitable for guiding sliding boots on working face of left-hand

4 采煤机电控系统适应性

4.1 非机载控制系统

鉴于薄煤层采煤机机身越长适应工作面起伏能力越差,而机身越厚对过煤空间和机面高度的影响越大,因此在设计薄煤层采煤机时需要尽量缩短采煤机电控箱箱体的长度,减薄电控箱箱体厚度。 传统的电控系统包括机载系统、非机载变频调速系统和1 140 V 中压变频调速3 种技术方案。 机载系统机身太长,不适应于极薄煤层,而1 140 V 中压变频与非机载变频电控箱箱体相比长度和厚度均无优势,且前者应用于采煤机领域的技术尚不成熟。 因此,为了适应最低采高0.8 m,同时满足一定的过煤空间,选择电控箱箱体长度最短、厚度最小且技术更成熟的非机载变频调速系统成为必然。

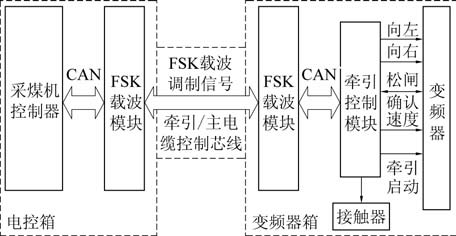

传统非机载控制方式为开关量控制方式,开关量需要7 根甚至更多的控制芯线,一方面芯线多,直径小,容易断裂;另一方面,开关量控制方式抗干扰能力弱,极易受到变频信号的干扰,控制可靠性较差。 为克服上述非机载控制方式的弊端,本研究开发了FSK 载波通信方式,只需2 根控制芯线,较之前开关量(7 根)相比:电缆少,直径粗,发生断裂的概率大幅降低,且载波信号抗干扰能力较开关量方式大幅提高[20]。 FSK 载波控制原理如图8 所示。

图8 FSK 载波控制原理

Fig.8 Carrier control principle of FSK

设计了专用载波调制解调模块,采煤机控制器发出的指令通过CAN 总线传输给安装于电控箱内的FSK 载波模块,FSK 载波信号通过牵引电缆或主电缆中的控制线传到巷道的变频箱内,再经FSK 载波解调模块解调出变频器控制指令给牵引控制模块,进而控制变频器。 变频器反馈的工况数据(电压、电流、频率、故障代码等)通过载波模块的反向通道传输给采煤机主控器。

4.2 电气抗震性能

因薄煤层采煤机薄化设计,故其体积较小,质量较小。 采煤机在割煤过程中要承受较大震动,若煤质较硬,或有夹矸,则震动加剧,如不采取相应的抗震措施,许多硬件系统将会在震动中受到不同程度的损坏。 针对此类问题,本研究设计了橡胶减震垫,钢丝绳减震器等装置,如图9 所示,提高了电控系统的抗震性能和适应恶劣工作条件的能力。

图9 电控系统抗震措施

Fig.9 Seismic measures of electronic control system

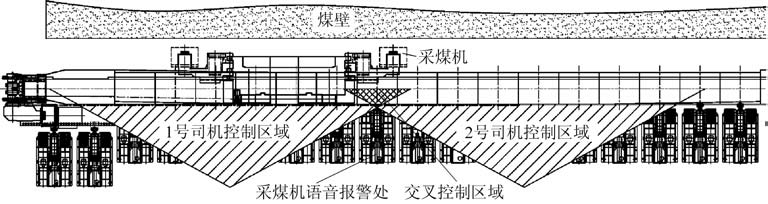

4.3 采煤机分段遥控控制

在最低采高0.8 m 的时候,工人在工作面上无法正常行走,只能爬行,且速度低于采煤机牵引速度。 为了降低工人的劳动强度、提高生产效率,提出一种分段遥控控制系统。 该系统是以天地科技上海分公司双向遥控器为基础的,因分段遥控需确定采煤机的位置,故采煤机需安装旋转编码器,另外采煤机还需要具备语音预警功能,因此需配备语音喇叭。

在本分段遥控控制系统中所有遥控器为通用的,每名采煤机司机控制一段区域,采煤机通过位置编码器确定自身位置。 分段遥控控制如图10 所示,当采煤机由1 号司机控制的区域进入交叉控制区域的支架处后,采煤机通过旋转编码器发送的位置信号识别自身所处位置,然后通过语音播报支架数的通知方法,提醒2 号采煤机司机准备交接。 以此类推,保证采煤机工作的持续性。 分段遥控控制系统相对于自动化控制系统的无人工作面具有成本低,应用性强的特点,尤其是对于一些经济实力不是很强的中小煤矿,具有很强的适用性和推广性。

图10 分段遥控控制示意

Fig.10 Section remote control schematic

5 结 论

1)对开采0.8 m 煤层的薄煤层采煤机整机布置结构、摇臂壳体、行走部、电控系统适应性进行研究。

2)研制的开采0.8 m 左右煤层的薄煤层采煤机的研制,改变了以往开采0.8 m 左右煤层只能采用小功率采煤机和炮采相结合的低效开采方式,促进了先进采煤工艺的实现和推广。

3)本研究成果已应用于天地科技MG200/446-WD1 采煤机,并在山西潞安集团东胜煤业有限公司进行了工业性试验,3 个月期间过煤量9.3 万t,平均月产3.1 万 t,可满足年产30 万 t 的要求。 本研究对将来更大功率薄煤层采煤机设计具有一定的参考价值和指导意义。

[1]王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):1-10.WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):1-10.

[2]WANG Guofa,REN Huaiwei.New development of set equipment technologies for coal mine long-wall face in China[J].Journal of Coal Science & Engineering(China),2012,18(1):1-5.

[3]LIU J F.Study on characteristics of mine-induced stress field in thick coal seam with rock burst hazard[D].[Sn],2006:1-11.

[4]郭玉辉,王 赟.浅谈薄煤层开采技术现状与发展趋势[J].煤矿开采,2012,17(1):1-2,36.GUO Yuhui,WANG Yun.Discussion on status and development tendency of thin coal-seam mining[J].Coal Mining Technology,2012,17(1):1-2,36.

[5]杨胜利,张康宁,李良晖.薄煤层M 形工作面连续旋转开采技术[J].煤炭科学技术,2018,46(1):105-111.YANG Shengli,ZHANG Kangning,LI Lianghui.Technology of continuous rotation mining in M-shape working face of thin coal seam[J].Coal Science and Technology,2018,46(1):105-111.

[6]邸永涛,胡光成.复杂地质条件下薄煤层综采技术应用[J].建筑工程技术与设计,2018(26):283.DI Yongtao,Hu Guangcheng.Application of fully mechanized mining technology of thin-seam in complex geological conditions[J].Architectural Engineering Technology and Design,2018(26):283.

[7]张步勤.薄煤层综采自动化关键技术及应用研究[D].北京:中国矿业大学(北京),2015:1-14.

[8]张世洪.我国综采采煤机技术的创新研究[J].煤炭学报,2010,35(11):1898-1900.ZHANG Shihong .Study on the innovation of fully mechanized coal shearer technology in China[J].Journal of China Coal Society,2010,35(11):1898-1900.

[9]郭海军.大倾角极薄煤层工作面的普采实践[J].煤矿开采,2018,23 (2):30-31,71.GUO Haijun.Practice of coal cutting machine conventional mining along floor under large incline angle and extra thin coal seam[J].Coal Mining Technology,2018,23 (2):30-31,71.

[10]周常飞,张 伟.薄煤层采煤机大功率截割传动部的研制与应用[J].煤矿机电,2005 (5):11-14.ZHOU Changfei,ZHANG Wei.Development and application of the powerful geared-head unit for thin seam shearer[J].Colliery Mechanical & Electrical Technology,2005 (5):11-14.

[11]高宏伟.大功率薄煤层采煤机摇臂关键部件设计[D].西安:西安科技大学,2018: 30-34.

[12]李 洪,邹方升,杨纯华.悬机身极薄煤层双滚筒无链电牵引采煤机研制与应用[J].煤,2015,24(1):16-19.LI Hong,ZOU Fangsheng,YANG Chunhua.Study snd application on the hanging frame electric traction double drum shearer without chain in thin coal seam[J].Coal,2015,24(1):16-19.

[13]周常飞,殷正锡,罗 多.爬底板采煤机横向调平系统型式及控制模型的分析[J].煤矿机械,1993(5):4-8.ZHOU Changfei,YIN Zhengxi,LUO Duo.The horizontal leveling system form and control model analysis of crawling-floor coalcutter[J].Coal Mine Machinery,1993(5): 4-8.

[14]郭 宾.MG150PW 型机薄煤层采煤机的研制[J].煤炭技术,2000,19(5):1-2.GUO Bin.MG150PW Low-coal shearer development[J].Coal Technology,2000,19(5):1-2.

[15]郭海军.薄煤层爬底板采煤机综采实践与应用[J].煤矿开采,2014 (4):55-56,118.GUO Haijun.Practice of crawling - floor coal - cutter and application in thin coal-seam[J].Coal Mining Technology,2014(4):55-56,118.

[16]翟雨生.MG200/446-WD1 型薄煤层采煤机研制[J].煤炭技术,2017,36(3):270-272.ZHAI Yusheng.Development of MG200/446-WD1 thin-seam shearer[J].Coal Technology,2017,36(3):270-272.

[17]刘 峰.新型薄煤层悬臂式采煤机的研制[J].煤矿机械,2015,36(6): 172-174.LIU Feng.Development of new pattern cantilever shearer for thin coal seam[J].Coal Mine Machinery,2015,36(6):172-174.

[18]王云清,蓝 东.基于Anycast 壳体的铸造工艺计算机模拟及优化[J].煤炭技术,2017,36(4):274-276.WANG Yunqing,LAN Dong.Simulation and optimization of casting processes of automobile gearbox shell casting[J].Coal Technology,2017,36(4):274-276.

[19]李庆亮.薄煤层采煤机行走系统的改进设计[J].煤矿机电,2017 (4):92-94.LI Qingliang.The fracture analysis and optimization for planetary mechanism of thin coal seam shearer[J].Colliery Mechanical &Electrical Technology,2017 (4):92-94.

[20]毛 君,郭 浩,陈洪月.基于深度自编码网络的采煤机截割部减速器故障诊断[J].煤炭科学技术,2019,47(11):123-128.MAO Jun,GUO Hao,CHEN Hongyue.Fault diagnosis of shearer cutting unit reducer based on deep auto-encoder network[J].Coal Science and Technology,2019,47(11): 123-128.