0 引 言

在铸造成型过程中,受金属材料本身物理性能、晶体结构、化学性能等因素影响所产生的一系列铸造缺陷在后期加工中较难去除。 因此,对金属铸造成型过程的研究尤为重要[1]。 齿轨是刮板输送机中部槽的关键部件,通过与采煤机行走轮啮合为采煤机提供牵引力[2]。 煤矿井下作业环境的恶劣性与复杂性易导致齿轨经常出现齿面损坏、断裂、变形、销孔破坏等问题,齿轨的失效易破坏与之关联工作的行走轮、导向滑靴,直接导致采煤作业中断[3]。因此,提高齿轨结构强度、可靠性及使用寿命非常必要。

石振军[4]对采煤机齿轨在不同工艺参数下进行热处理,研究热处理工艺对齿轨的显微组织与力学性能的影响。 任中全等[5]分析了齿轨在工作中受到的作用力,并采用有限元分析软件对齿轨进行应力和应变的数值模拟。 AFFOLTER 等[6]采用有限元分析法对齿轨进行金相分析与应力分析,揭示了轮轨间接触的主要局部效应。 冯义宏等[7]采用覆膜砂负压浇注工艺代替熔模铸造生产五节距齿轨,有效提高了齿轨密实度,缩短了生产周期。 孙悦悦等[8]研究使用V 法铸造工艺生产五节距齿轨,改善了齿轨铸件的表面光洁度。

在齿轨的铸造生产过程中,采用数值模拟技术代替传统的“试错法”来优化浇注工艺,既可实现铸造模拟过程中的可视化,还可预测生产过程中存在的缺陷,大幅提高生产质量、减低生产成本和缩短生产周期[9-11]。

笔者基于ProCAST 软件对齿轨铸件的浇注工艺进行分析,通过模拟结果来预测铸造缺陷产生的位置分布情况,运用TRIZ 理论对齿轨铸件产生缩松缩孔缺陷的原因进行分析[12-13],对铸造工艺进行优化与改进,以提高铸件质量与煤矿生产的效益,降低设备故障率和生产成本,为实际生产提供参考。

1 齿轨数值模拟

1.1 模型建立及网格划分

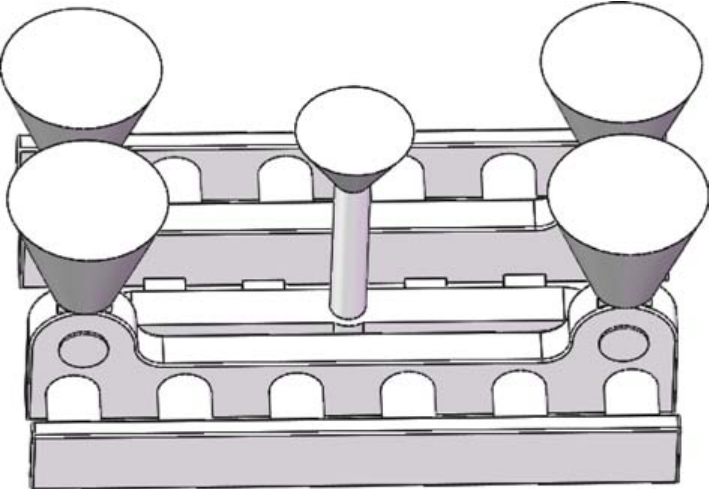

运用三维软件建立齿轨铸件的浇注工艺模型,如图1 所示。 齿轨材质为42CrMo4,其液相线温度为1 494 ℃,固相线温度为1 425 ℃,密度随温度升高而降低。 模型外形尺寸150 mm×180 mm×720 mm,质量为51.37 kg。 因铸钢具有熔点高、流动性差、收缩大、易氧化等特性,要求金属液快速、平稳地充型[14]。 浇注方案采用底注式,以减少金属液充型时受到的阻力,采用一箱2 件的工艺方案[15]。 在ProCAST 的Mestcast 模块中对模型进行网格剖分,设定铸件网格长度为5 mm,箱体网格长度为10 mm,并生成体网格。 模型生成的节点数350 306,单元数8 190 647。

图1 浇注工艺模型

Fig.1 Pouring process model

1.2 工艺参数确定

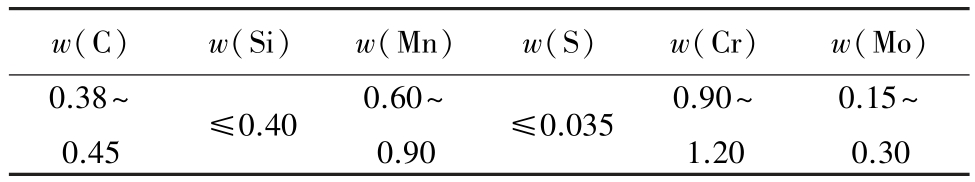

所选齿轨模型的化学成分见表1,其热物性参数见表2。

表1 齿轨化学成分

Table 1 Chemical composition of rack %

w(C) w(Si) w(Mn) w(S) w(Cr) w(Mo)0.38~0.45 ≤0.40 0.60~0.90 ≤0.035 0.90~1.20 0.15~0.30

模拟试验中采用树脂砂作为砂型材质,砂箱外轮廓面的边界条件设置为空冷,界面换热系数设置为500 W/(m2·K);根据铸钢件的有效浇注时间计算公式,设置浇注时间为11 s,浇注温度为1 560℃,砂型温度为25 ℃,浇注方式为重力浇注[16]。

表2 齿轨热物性参数

Table.2 Thermal physical parameters of rack

温度/℃ 热导率/(W·m-1·K-1)热函/(kJ·kg-1)密度/(g·cm3)185 45.43 59.37 7.77 485 36.61 240.26 7.66 785 26.39 551.18 7.62 1 085 29.35 736.78 7.46 1 385 33.06 936.57 7.31

1.3 模拟结果分析

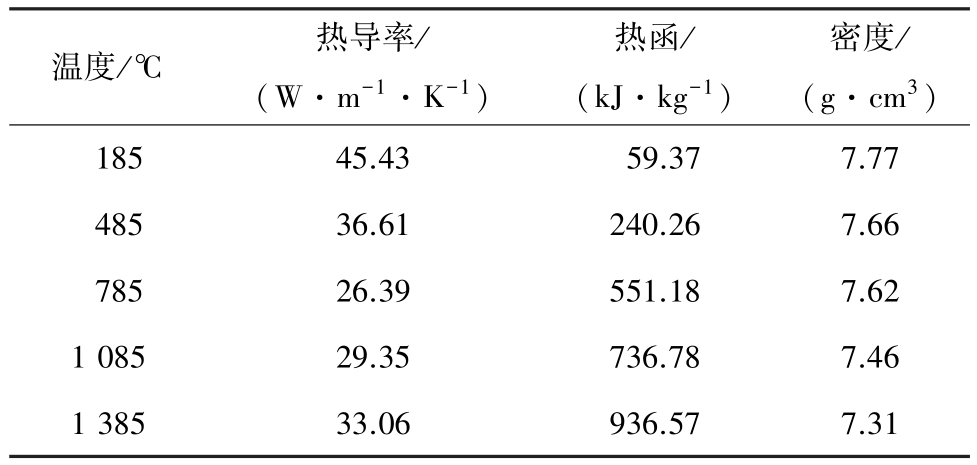

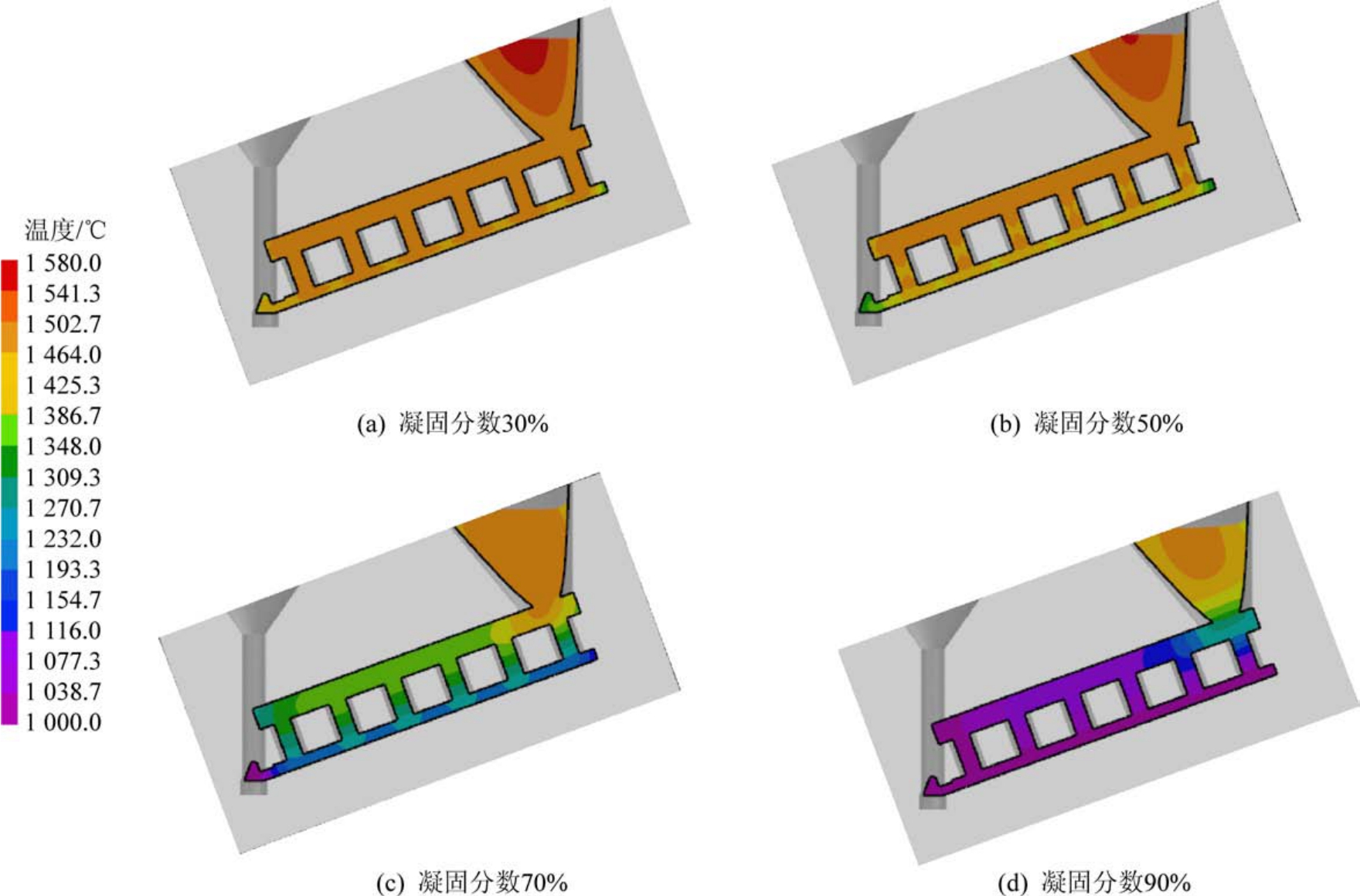

通过对齿轨铸件进行数值模拟,得到铸件在凝固分数为30%、50%、70%、90%的温度场图像如图2所示。 由图2a 可知,铸件处于液态收缩阶段,冒口和齿轨内部温度较高;由图2b 可知,铸件处于凝固收缩阶段,齿轨外边缘位置开始凝固,齿轨厚壁中心与边缘部位温差较明显;由图2c 可知,冒口与铸件中心温度仍处于固相线以上,而铸件与冒口相连接的位置已经凝固,此时冒口不能实现对铸件中心的补缩效果;由图2d 可知,铸件绝大部分位置处于凝固状态,铸件厚壁中心位置存在明显的孤立液相区,可能使铸件产生缩松缩孔缺陷。

图2 铸件凝固过程的温度场图像

Fig.2 Temperature field image of casting solidification process

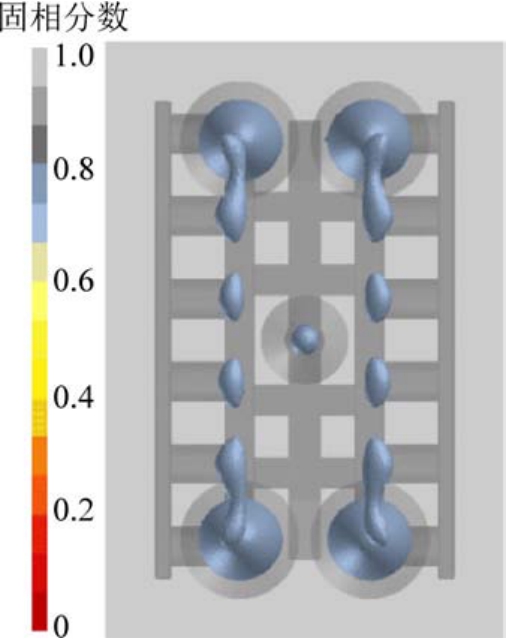

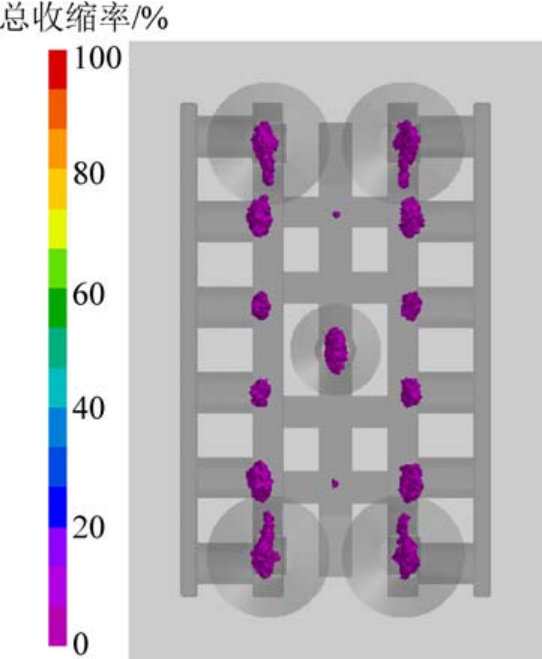

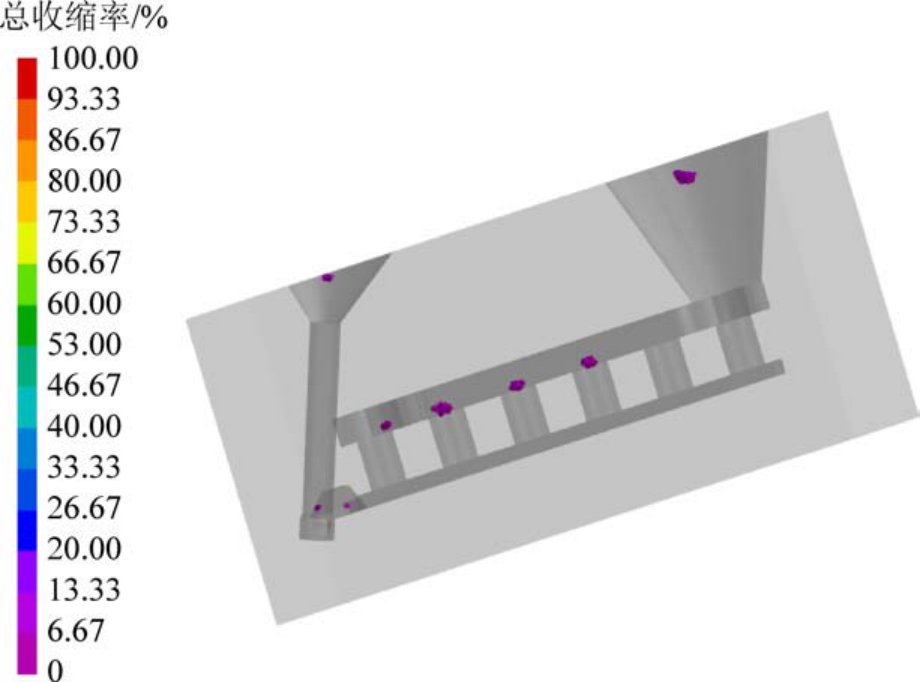

凝固分数为90%的孤立液相区如图3 所示,灰色部分为铸件内部出现孤立液相区的位置。 铸件缩松缩孔位置分布情况如图4 所示,缩松缩孔总体积为283.50 mL,缩孔体积达到141.21 mL,占缩松缩孔体积的49.81%,占铸件体积为数2.2%,其孔隙体积严重超标,齿轨质量不合格,因此需对浇注工艺进行改进。

图3 孤立液相区图

Fig.3 Isolated liquid region map

图4 缩松缩孔缺陷分布

Fig.4 Shrinkage defect distribution

2 基于TRIZ理论的齿轨工艺创新设计

TRIZ 理论是创新设计研究领域中最有影响力的创新方法之一,其核心优势在于开发了一套系统化的解决发明问题的思维流程,并辅以完善的知识库,对解决工程技术类问题效果显著[17-18]。

2.1 问题描述

齿轨铸件原生产工艺为熔模铸造,但熔模铸造生产齿轨工序多,生产周期长,工序流转过程中原材料及型壳的损失较大;且铸件易发生变形、夹砂、夹皮、漏壳、麻面等缺陷,铸件一次合格率较低,需要经过手工修复,产品质量控制困难。 为简化齿轨的生产工艺,减少生产周期,降低成本,选择重力砂型铸造工艺,而齿轨在重力浇注生产过程中存在严重的缩孔、缩松缺陷。 因此,提高齿轨铸件质量,减少铸造缺陷的关键在于设计出一种浇注效率高、浇注质量好的浇注工艺。

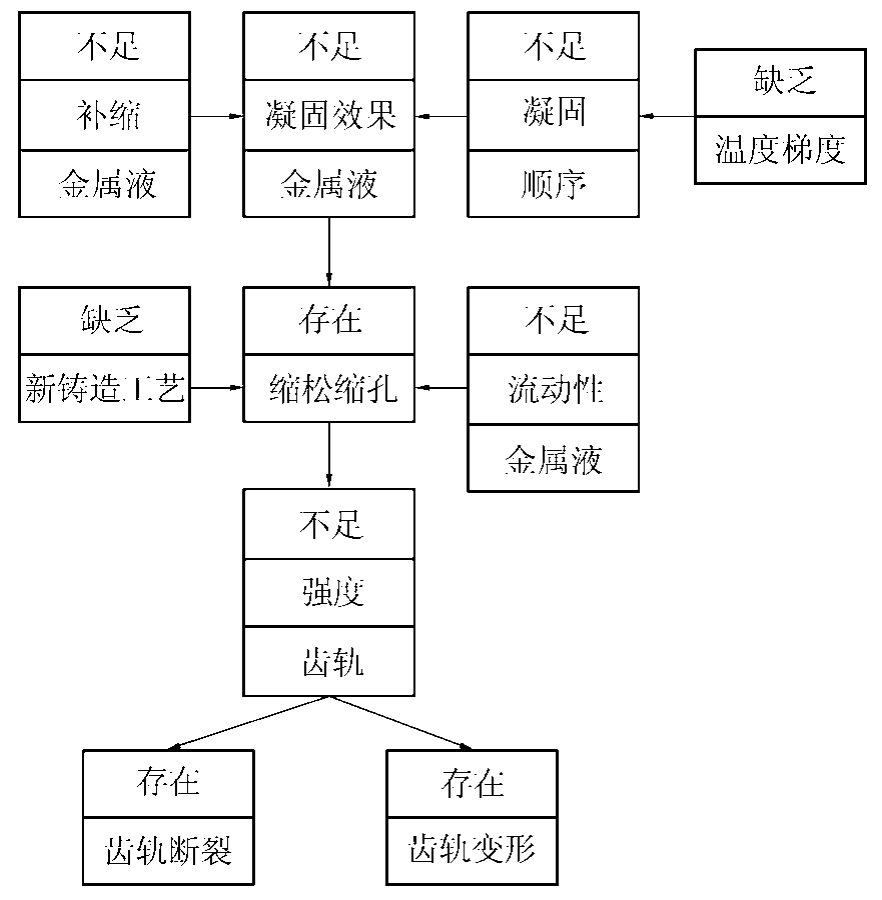

2.2 因果轴分析

通过分析现有齿轨铸件存在的断裂、变形、缩松、缩孔等问题,得到如图5 所示的因果分析图。 由图5 可知,齿轨铸件产生缩松缩孔的原因如下:①浇注工艺的缺陷使齿轨铸件在浇注过程中浇注液分布不均匀;②齿轨铸件在液态收缩与固态收缩过程中得不到足够的金属液补缩;③合金钢液在充型与凝固过程中流动性差;④合金钢液在凝固过程中无法保持递增的温度梯度,顺序凝固效果较差。

图5 齿轨铸件因果分析

Fig.5 Causality analysis of Rack casting

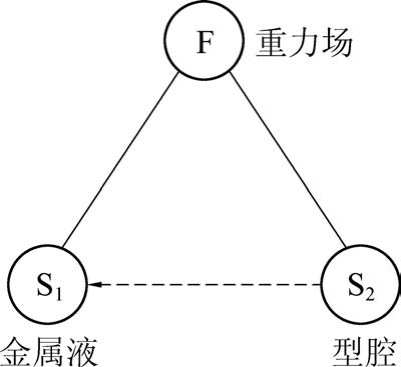

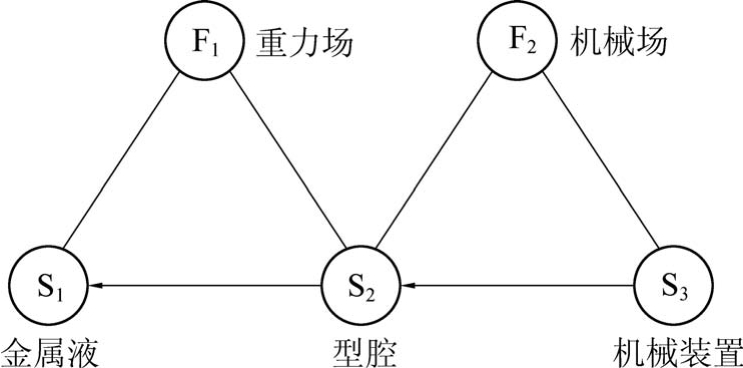

2.3 物-场模型

由图5 可知,通过在砂箱内增设冒口,可改善铸件因液态收缩与固态收缩过程中得不到足够金属液补充产生的缺陷。 金属液在铸型腔内流动性差,顺序凝固效果差,导致铸件易产生缩松缩孔,是个效应不足的场,如图6 所示。

图6 齿轨铸件问题模型

Fig.6 Problem model of rack casting

应用物场分析法中的一般解法6,即引入物质S3 和另一个场F2 提高铸件凝固的有用效应,如图7所示。 引进一机械装置在浇注之前将铸型倾斜一定角度,可以提高金属液在型腔内的流动性,促进铸件的顺序凝固。 也有助于减少浇注过程中气孔和杂质的卷入,减少缩松、缩孔的体积。

图7 解决方案模型

Fig.7 Solution model

2.4 具体方案

根据因果分析法与物-场模型,设计倾斜浇注方案如下:

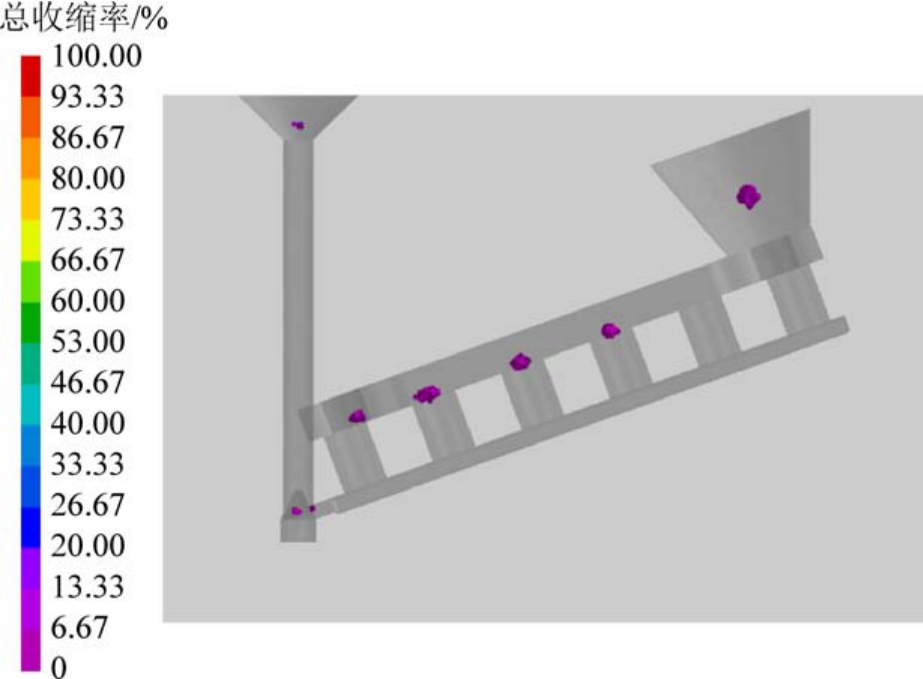

1)方案一:在造型时仅倾斜模样的情况下,倾斜角度设置为20°,在ProCAST 中进行数值模拟分析,得出齿轨铸件缩松、缩孔位置的分布情况,如图8 所示。

图8 缩松缩孔缺陷分布

Fig.8 Shrinkage defect distribution

由图8 可知,齿轨铸件中缩松、缩孔的总体积为30.42 mL,缩孔体积为6.67 mL。 其中,缩松、缩孔的体积占铸件体积分数为0.096%,方案一中缩松、缩孔缺陷较原始方案有一定的改善。

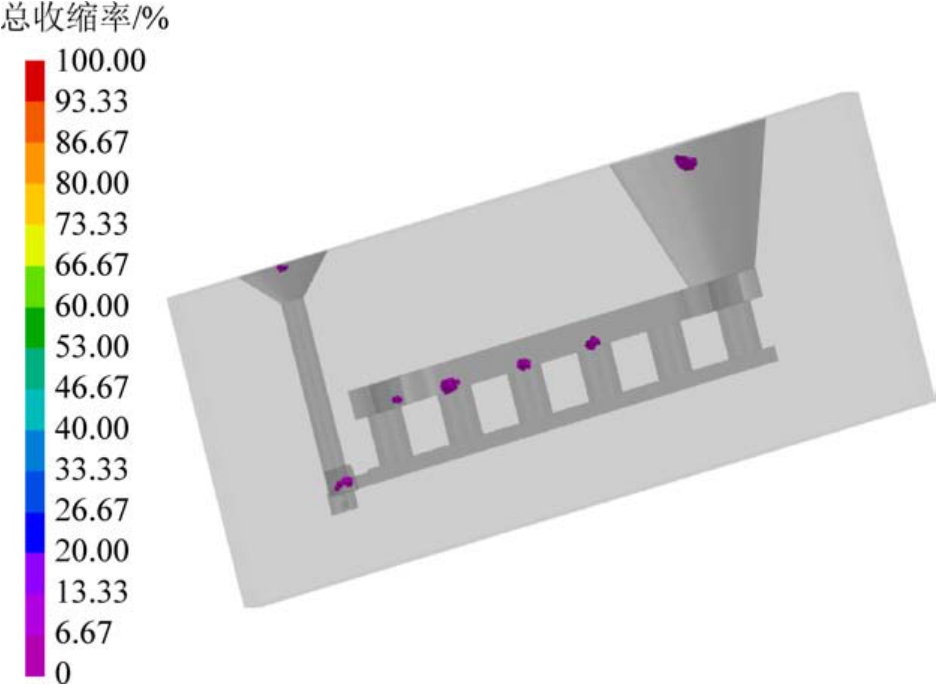

2)方案二:模样水平造型,浇注时将型腔与砂箱、直浇道同步倾斜,倾斜角度设置为20°,在Pro-CAST 中进行数值模拟分析,得到齿轨铸件缩松、缩孔位置的分布情况,如图9 所示。 由图9 可知,齿轨铸件中缩松、缩孔的总体积为17.76 mL,缩孔的体积为3.25 mL。 其中,缩松、缩孔的体积占铸件体积分数为0.056%,方案二中缩松、缩孔的改善效果较好。

图9 缩松缩孔缺陷分布

Fig.9 Shrinkage defect distribution

方案一造型时只倾斜模样,模样与浇注系统的位置不便布置;模样倾斜而砂箱不倾斜,导致砂箱高度增加,且在砂箱内增加角度调节装置不便,砂箱的空间利用率低。 而方案二在浇注过程中,当型腔、砂箱和直浇道都倾斜时,会加重浇注液对直浇道的冲刷作用,从而增加了铸件产生砂眼和夹砂缺陷的可能性。

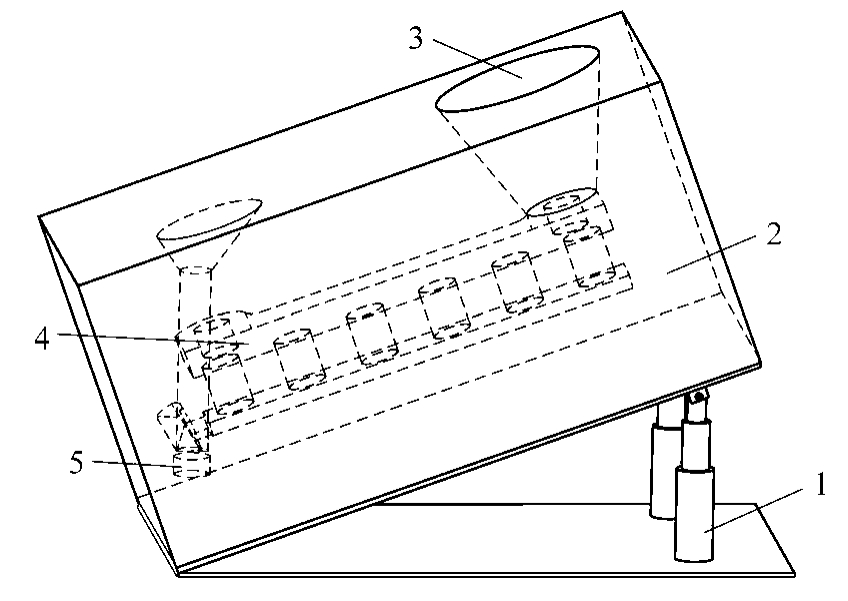

将方案一和方案二优化组合后可得到新的浇注工艺优化方案,如图10 所示。 即型腔与砂箱倾斜,直浇道不倾斜。 砂箱采用三箱造型,通过模样辅助定位装置约束模样和浇口棒在标准位置;在砂箱底部增加角度调节装置,调节砂箱与模样的倾斜角度;采用底注式充型方式,可增加型腔内金属液充型平稳性,还有助于型腔内气体的逸出,减少铸件内气孔;通过在齿轨铸型型腔顶部设置明冒口,对孤立液相区进行补缩,提高铸件组织的致密性。

图10 齿轨铸件浇注工艺方案

Fig.10 Gear rack casting process plan

1—角度调节装置;2—砂箱;3—冒口;4—铸型;5—浇注系统

3 齿轨浇注工艺优化方案数值模拟

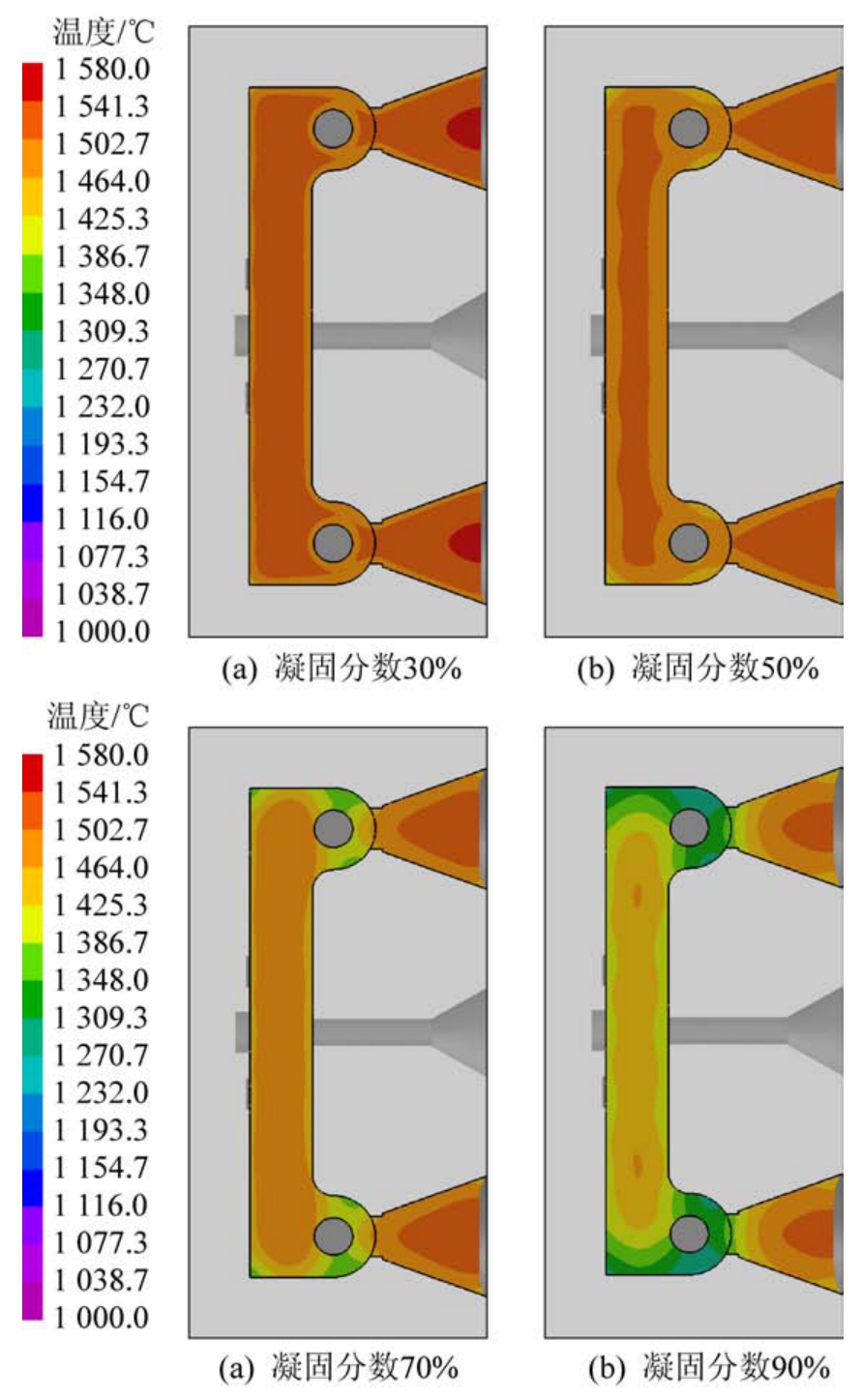

对优化后的齿轨浇注工艺方案进行数值模拟,其中砂箱的倾斜角度设置为20°,浇注时间设置6 s,其他数值模拟的参数与优化前的方案一致[7]。 通过对齿轨铸件充型过程与凝固过程的模拟,得到铸件在凝固分数为30%、50%、70%、90%的温度场图像,如图11 所示。

图11 铸件凝固过程的温度场图像

Fig.11 Temperature field image of casting solidification process

由图11 可看出,在凝固过程中齿轨内部与冒口区域温度较高,铸件由下向上开始凝固,冒口最后凝固,冒口的金属液可有效地对铸件内部进行补缩,由于冒口良好的补缩效果,则不会出现较大范围的孤立液相区[19];由图11c 可看出,铸件底端向冒口保持递增的温度梯度,可增强顺序凝固的效果。 而顺序凝固是避免或者减少铸钢件缩松缩孔缺陷的有效凝固方式[20]。

铸件凝固完成后缩松、缩孔缺陷出现的位置情况分布如图12 所示。 缩松、缩孔缺陷总体积为16.97 mL,缩孔体积为3.11 mL。 占铸件体积分数0.052%。优化后浇注方案的缩孔缺陷有了明显改善;同时,合适的倾斜角度可以提高浇注效率,有助于铸件内气孔的逸出,进而提高了齿轨铸件的质量。

图12 缩松缩孔缺陷分布

Fig.12 Shrinkage defect distribution

4 结 论

1)采用TRIZ 理论中的因果分析法对齿轨铸件产生缩松缩孔的原因进行分析,得到铸钢液的流动性差、铸件的顺序凝固效果差是导致铸件产生缩松缩孔的主要原因。 采用物-场模型创新工具,提出倾斜浇注工艺方案。

2)通过对倾斜浇注工艺方案进行模拟分析,铸件的缩松、缩孔缺陷得到很大改善,由原来占铸件体积百分比的2.2%降为0.052%。

3)对于齿轨类长条型铸件,采用倾斜浇注工艺进行浇注,可使铸件底端向冒口保持递增的温度梯度,增强顺序凝固的效果。

4)仅对采煤机齿轨铸件的倾斜浇注工艺方案进行模拟仿真试验,尚需通过现场浇注试验进行验证。 还可在现有方案基础上对铸型施加三维高频振动,采用倾斜+振动的方案,进一步减少铸造缺陷,提高力学性能。

[1]冯 艳,陈 超,彭超群,等.镁基复合材料的研究进展[J].中国有色金属学报,2017,27(12): 2385-2407.FENG Yan,CHEN Chao,PENG Chaoqun,et al.Research progress of magnesium matrix composites[J].The Chinese Journal of Nonferrous Metals,2017,27 (12): 2385-2407.

[2]王力军,王 伟.超重型刮板输送机在8m 大采高工作面的研发与应用[J].煤炭科学技术,2018,46(S2): 135-140.WANG Lijun,WANG Wei.R&D and application of super heavy scraper conveyor in 8m high working face[J].Coal Science and Technology,2018,46 (S2): 135-140.

[3]王 虹,申国建,王 腾.刮板输送机用阀控型液力偶合器技术现状和发展趋势[J].煤炭科学技术,2019,47(1):11-17.WANG Hong,SHEN Guojian,WANG Teng.Technical status and development trend of valve controlled fluid couplings for scraper conveyor[J].Coal Science and Technology,2019,47(1):11-17.

[4]石振军.矿用采煤机齿轨热处理工艺的研究[J].科学技术创新,2013 (29):2.SHI Zhenjun.Study on heat treatment process of mine shearer gear rail[J].Scientific and Technological Innovation,2013(29): 2.

[5]任中全,王学诚.刮板输送机齿轨结构改进及有限元分析[J].煤矿机械,2014,35 (11): 193-195.REN Zhongquan,WANG Xuecheng.Structure improvement and finite element analysis of Scraper conveyor rack rail[J].Coal Mine Machinery,2014,35 (11): 193-195.

[6]AFFOLTER Ch,PISKOTY Gabor,KOLLER Roland E,et al.Limitations of analytical strength verifications with local effects and nonlinearities: a case study on a failed high rack rail[J].Engineering Failure Analysis,2015,56: 28-38.

[7]冯义宏,云雪峰,刘宇航,等.覆膜砂生产五节距齿轨工艺研究[J].特种铸造及有色合金,2015,35 (5): 559-560.FENG Yihong,YUN Xuefeng,LIU Yuhang,et al.Production of five pitch gear rail by coated resin sand.[J].Special Casting &Nonferrous Alloys,2015,35 (5): 559-560.

[8]孙锐锐,张 凯,高 菲.V 法铸造五节距齿轨的工艺研究及应用[J].科技经济导刊,2018,26 (27):79.SUN Ruirui, ZHANG Kai, GAO Fei.V method casting five pitch teeth rail technology research and application[J].Technology and Economic Guide,2018,26 (27):79.

[9]阚精诚,刘继广,杨友文,等.铸造充型过程数值模拟技术的研究现状与展望[J].热加工工艺,2019,48(13): 9-13.KAN Jingcheng, LIU Jiguang, YANG Youwen, et al.Research status and prospect of numerical simulation technology for casting filling process[J].Hot Working Process,2019,48(13): 9-13.

[10]KRóLIKOWSKI Maciej,KOLDA Vlastimil,BIALEK Krzysztof.Benefits of using procast simulation software to solve casting defects in Odlewnie Polskie S.A.[C]/ /73rd World Foundry Congress: Creative Foundry,WFC 2018.Krakow,Poland: Stowarzyszenie Techniczne Odlewnikow Polskich/Polish Found-rymen′s Association,2018: 509-510.

[11]ABDULLIN A D.New capabilities of the ProCAST 2017 software in simulating casting processes[J].Metallurgist,2017,61(5/6):433-438.

[12]李伟华,陈 成,张云博.铸钢轴承座铸造工艺设计与验证[J].铸造,2018,67 (5):447-450.LI Weihua,CHEN Cheng,ZHANG Yunbo.Casting process design and practical production for cast steel bearing block[J].Foundry,2018,67 (5):447-450.

[13]董文正,邓志儒,林启权,等.基于ProCAST 的熔胶座移动板浇注系统模拟优化[J].热加工工艺,2016,45 (3):74-76,79.DONG Wenzheng,DENG Zhiru,LIN Qiquan,et al.Simulation and optimization of pouring system for melt mobile board based on ProCAST[J].Hot Working Process,2016,45(3): 74-76,79.

[14]何斌锋.R2178 21-2A 型铸钢托轮铸造工艺设计[J].热加工工艺,2010,39 (21): 48-51.HE Binfeng.Casting process design of cast steel riding wheel R2178 21-2A[J].Hot Working Process,2010,39(21):48-51.

[15]刘瑞杰,王成军,刘志魏.基于ProCAST 轴座砂型铸造数值模拟研究[J].铸造技术,2016,37 (1): 87-90.LIU Ruijie,WANG Chengjun,LIU Zhiwei.Numerical simulation of shaft seat in sand casting based on ProCAST[J].Foundry Technology,2016,37 (1): 87-90.

[16]刘文川.铸钢件的有效浇注时间计算公式[J].铸造,2002,51(2): 115-118.LIU Wenchuan.Formula for calculating effective pouring time of steel castings[J].Foundry,2002,51 (2): 115-118.

[17]刘晓敏,黄水平,王建辉,等.基于TRIZ 及功能类比的产品概念设计创新[J].机械工程学报,2016,52(23): 34-42.LIU Xiaomin,HUANG Ping,WANG Jianhui,et al.Conceptual design based on TRIZ & function analogy for product innovation[J].Journal of Mechanical Engineering,2016,52 (23):34-42.

[18]WANG Fengliang,GUO Chunjie.Research on mechanical design innovation based on TRIZ[J].Agro Food Industry Hi-Tech,2017,28(3): 1123-1127.

[19]SOWA Leszek,SKRZYPCZAK Tomasz,KWIATON Pawel.The influence of the riser dimensions on the effectiveness of feeding solidifying cast elements[C]/ /MATEC Web of Conferences.Poland: EDP Sciences,2019.

[20]陈席国,杨胡坤,陈 宇,等.复杂高锰钢件铸造工艺优化[J].铸造,2018,67 (11): 1037-1041.CHEN Xiguo,YANG Hukun,CHEN Yu,et al.Process optimization for a complex high manganese steel casting[J].Foundry,2018,67(11):1037-1041.