0 引 言

随着虚拟现实技术的发展,该技术在各工业领域都已经得到全面的应用,为工业过程中的模拟仿真、可视化监控提供了强大的技术支撑[1]。 对虚拟现实技术的应用也开始拓展到煤矿行业[2],研究内容主要包括虚拟矿井展示、场景仿真以及对矿工的培训教育[3-5]。 液压支架作为采场内控制顶板的重要机械[6],其支护姿态的合理性、对围岩控制的可靠性、设备推移的准确性及综合控制的协调性直接决定综采工作面的智能化控制效果[7]。 将虚拟现实技术应用于对液压支架的运动仿真过程中,依靠虚拟环境中模型的运动变化来实时反映液压支架实际的运行状态。 通过这种方法不但可以及时掌握液压支架的准确运行状态,而且可以根据仿真结果及时调整支架的运行参数,从而更好地实现液压支架的支护功能。

近年来已经有很多学者和机构结合虚拟现实技术对液压支架的应用开展了有意义的研究工作,并取得了一定的成绩。 目前的主要研究内容可以分为2 个方向:①在虚拟环境中构建液压支架的运动模型,对其运动过程进行仿真分析[8-9];②随着现代通信技术的发展,对液压支架进行虚拟建模后,结合通信技术获取实际工作中液压支架的姿态传感数据,将液压支架姿态参数传输到虚拟软件中,实现了对液压支架运动状态的虚拟监测[10-11]。 但是在虚拟环境下对液压支架大部分研究都是在水平理想底板环境下进行的,没有与液压支架的实际工况监测结合起来,更没有考虑实际井下的顶底板条件。 若液压支架在工作行程中的地形面不平整,液压支架的整体姿态在空间内就会出现不同的角度,更容易发生爬架、咬架现象,甚至发生支架倾倒。

利用虚拟现实技术对液压支架进行运动仿真的关键问题在于要建立出液压支架与煤层环境的动态耦合模型。 目前已经有学者已经开始将煤层环境因素引入对综采工作面的虚拟监测中。 澳大利亚联邦科学与工业研究组织 CSIRO (Commonwealth Scientific and Industrial Research Organization)是较早进行虚拟现实技术在煤矿行业应用研究的组织,其开发了 Virtual Mine 虚拟煤矿系统,能够把不同煤矿的地质数据进行处理,并在虚拟环境中可视化显示[12];葛世荣等[13]率先提出了基于地理信息系统(GIS) 的采煤机定位定姿新方法,实现了采煤机在工作面煤层三维地质环境中的定位与煤层地质信息的感知;DUNCAN E E 等[14]对三维矿山开发的概念和背景知识进行了总体探讨,并进一步论证了矿山开发统一空间数据模型的实现。 综上可知,目前的虚拟煤矿仿真系统仅是基于煤矿地理信息系统(GIS)对煤矿的地质数据进行处理,使其可视化显示。 但并没有真实展现实际的综采工作面,在综采工作面的地理信息处理方面还是空白。 谢嘉成等[15-17]一直在进行虚拟现实技术在煤矿机械中应用的研究,其中,他提出了利用虚拟现实软件Unity3D 来实现对虚拟装备之间和装备与虚拟煤层之间的相互作用,从而获得关键的运行信息、特征和状态,来实现“煤层+装备”的联合虚拟仿真运行。这种方法为实现液压支架和煤层环境的联动仿真提供了一种新的技术思路[18]。

基于以上研究,笔者借助Digital twin 理论[19],利用虚拟现实软件Unity 3D 来实现液压支架在实际煤层环境中的运动仿真。 这种方法通过在虚拟软件中基于真实数据点直接生成地理环境曲面,结合液压支架模型,在虚拟空间中预先实现液压支架的运动仿真。 利用这种方法可以为真实井下液压支架的运动姿态提供仿真参考,避免出现采空区顶板大面积垮塌及支架压架现象,以便更好地完成液压支架对煤层围岩的支撑保护作用。

1 液压支架运动虚拟仿真方案设计

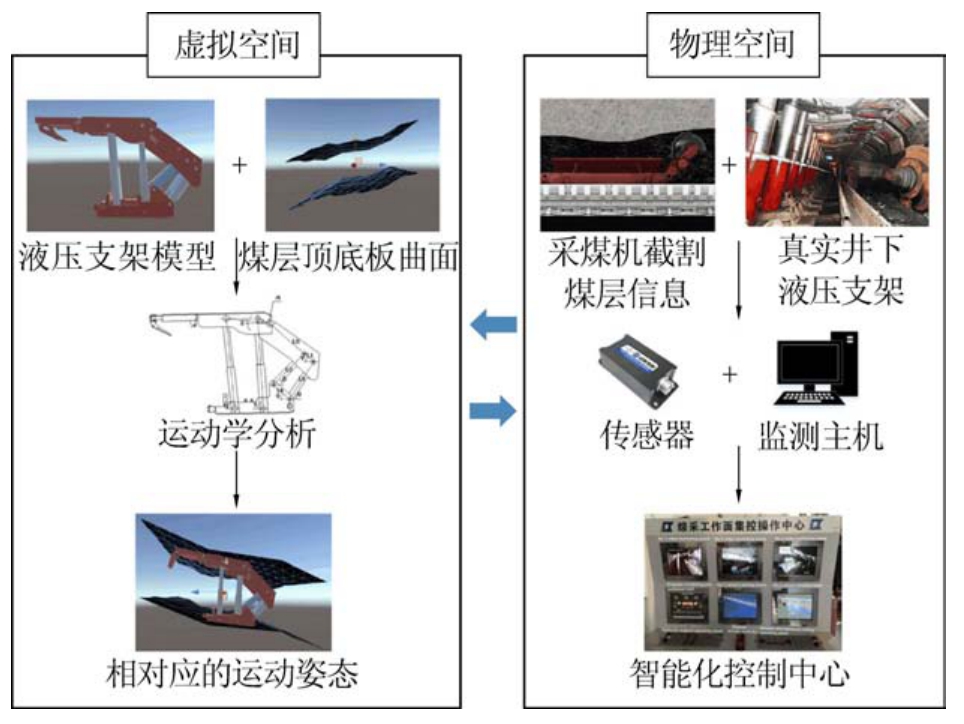

若在虚拟环境下对液压支架实现真实准确的运动状态的仿真,必须真实再现井下的工作环境。 笔者借助Digital twin 理念中虚拟空间和物理空间的概念,利用物理空间中井下采煤机截割后的煤层顶底板数据信息和实际的液压支架样机,在虚拟空间中生成相对应的顶底板煤层环境曲面并且导入液压支架模型。 然后通过对液压支架模型进行修补和物理组件的添加,使其可以自适应地贴合煤层顶底板曲面。 最后,通过对液压支架模型的运动学分析,得到液压支架对不同煤层数据的姿态调整公式。 以此在虚拟环境中实现液压支架基于煤层环境的运动仿真。 在虚拟空间中得到的液压支架的运动姿态信息可以为物理空间中液压支架的姿态信息提供反馈参考,如图1 所示。

2 煤层环境曲面的建立

2.1 曲面的生成

Mesh 是 Unity 3D 中的一个组件,一个 Mesh 曲面的组成分为以下 4 个部分:顶点坐标数组vertices、三角形顶点索引数组 triangles、MeshFilter 组件和MeshRender 组件。

图1 基于数字孪生理念的液压支架运动姿态调整方法

Fig.1 Moving attitude adjustment method of hydraulic support based on digital twin theory

利用顶点数据数组Vector3[]来存储顶点位置;利用OnGrawGizmos()方法来绘制顶点的位置,在每个顶点绘制一个小球;利用for 语句的双重循环遍历所有的顶点位置,再通过循环构成三角形的点来生成三角形,这些三角形的标签会进入int 类型的Triangles 数组中。 通过for( )循环遍历各三角形顶点,通过设定好顶点规则,可以在虚拟场景中生成Mesh 平面。

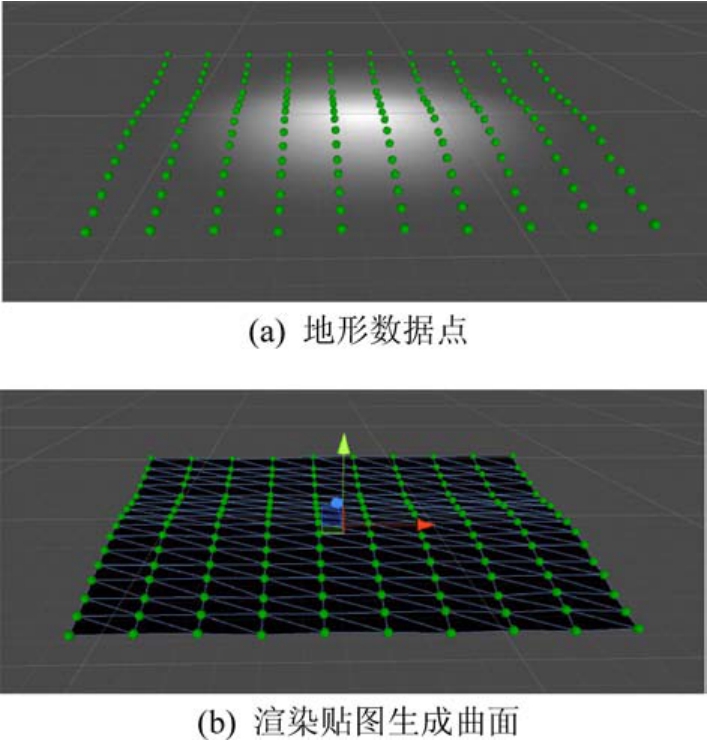

2.2 煤层曲面的数据驱动

在Unity 3D 软件中无法直接读取Excel 表格中的数据,所以本方法使用XML 文件格式来存储煤层数据信息。 通过在Excel 中添加映射文件,可将数据按顺序直接导出保存为XML 文件。 在Unity 3D中通过利用双层for()循环语句分别遍历XML 文件的数据,传递给三角形顶点数组vertices,从而可以实现基于真实数据的 Mesh 曲面的构建,如图2所示。

图2 煤层曲面的生成

Fig.2 Generation of coal seam surface

3 液压支架模型的建立

根据实际ZZ4000/18/38 型液压支架的工程图纸,在UG 中建立等比例缩小的液压支架模型。 由于UG 保存的模型格式不能被Unity 3D 软件直接导入,所以借助3D Max 软件转换。 将液压支架模型中的每一个部件都分别导入到3D Max 中,在3D Max 中完成对每个部件的材质构建。 在3D Max 中将渲染好的模型以FBX 的形式导出,此时液压支架模型可以直接被Unity 3D 软件导入。

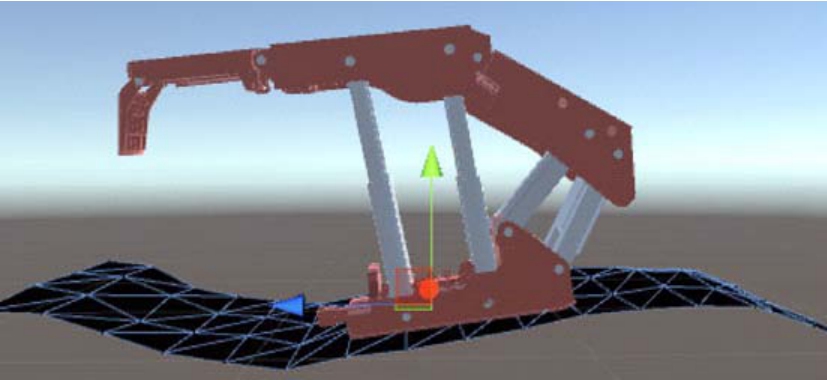

为每台液压支架添加 Unity 3D 中自带Rigidbody 组件,支架便可以接受外力与扭矩力,并且还会受到重力的影响。 同时为支架添加MeshCollider 组件。 当液压支架与煤层曲面接触发生碰撞时,支架就会自适应的贴合煤层曲面,如图3 所示。

图3 重力作用下的液压支架与煤层耦合模型

Fig.3 Coupling model of hydraulic support and coal seam under gravity

4 液压支架运动仿真

4.1 液压支架工作中的运动状态

在虚拟现实环境下对液压支架运动学分析得出液压支架四连杆运动关系公式[16],在运动脚本中建立各部件的运动关系数学公式。 利用模型中标记好的各销轴点为旋转点,完成液压支架的运动仿真。

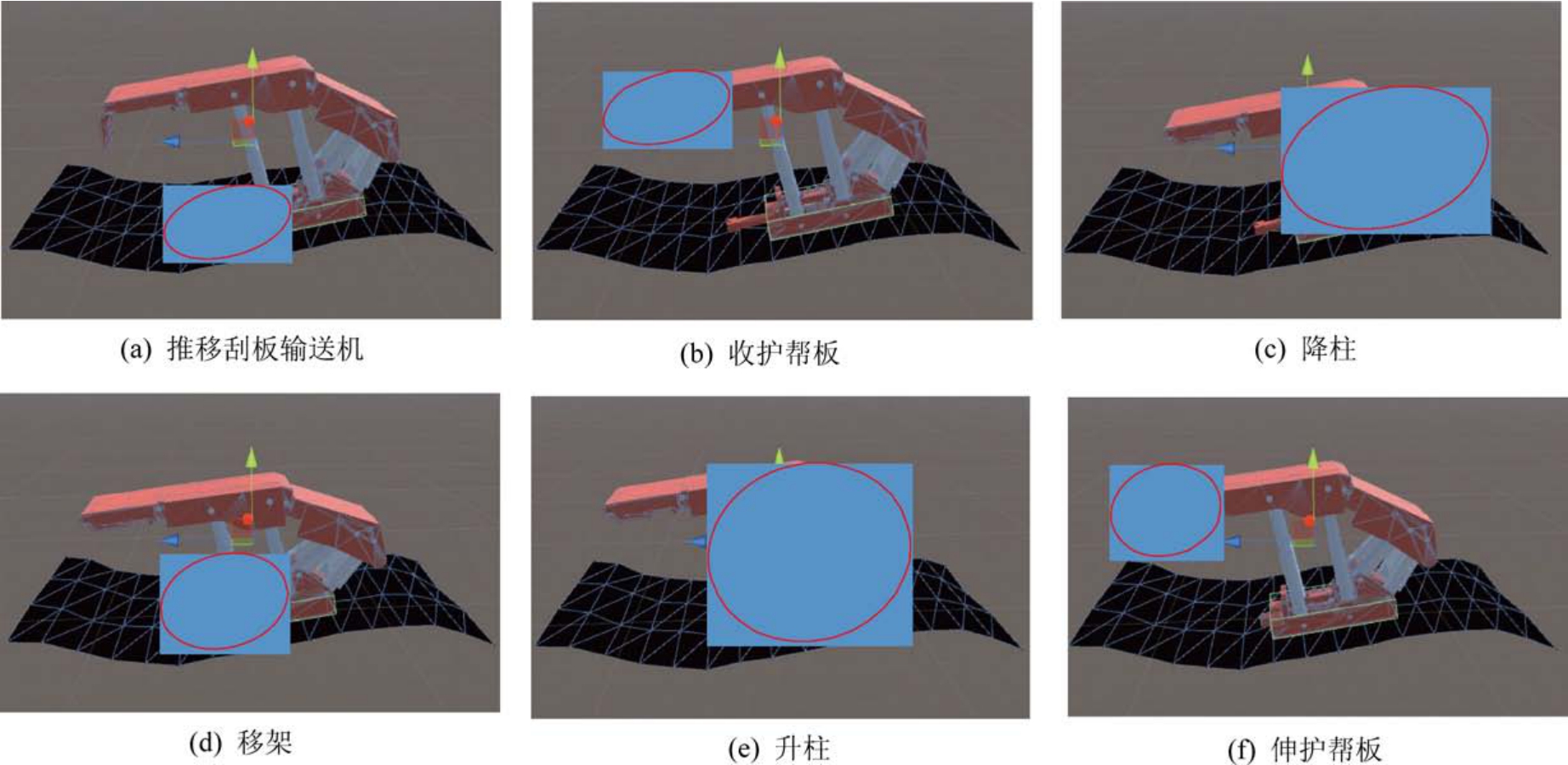

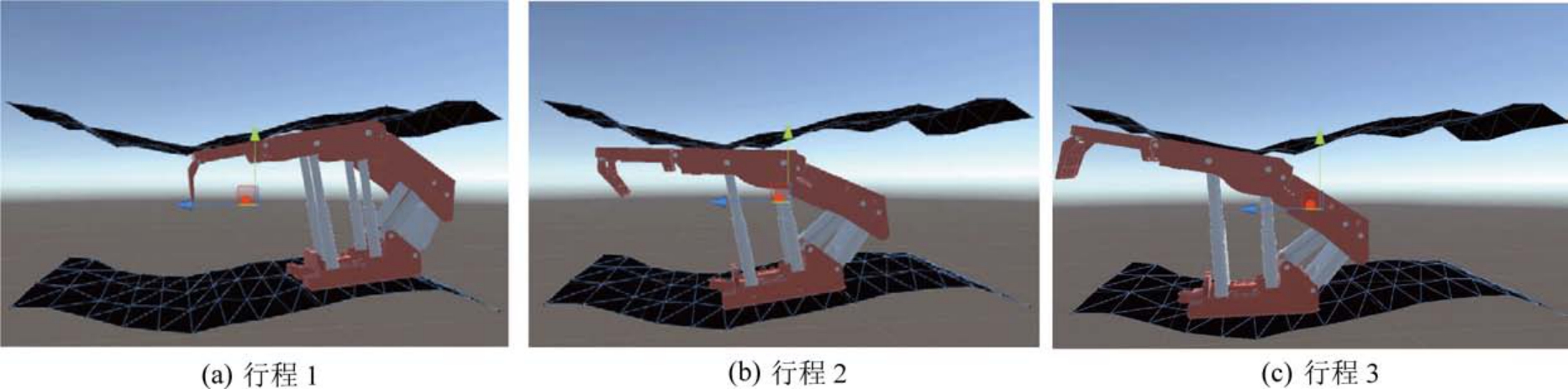

液压支架向前完成一个推移工作行程都要经历如下6 个状态:推移刮板输送机,收护帮板,降柱,移架,升柱,伸护帮板。 如图4 所示。

将液压支架的空间位置放置在曲面上方,运行程序,支架受其重力影响自由下落,直至与地理曲面接触发生碰撞,支架自由贴合曲面生成相应的姿态位置,在此姿态状态下,液压支架进行推移刮板输送机等一系列动作。

4.2 液压支架运动支护姿态

通过对液压支架的每一个工作行程中顶板曲面数据点的分析,可以确定出满足该顶板状态下的液压支架的顶梁倾角和顶梁高度。 通过对液压支架运动学的分析,可以逆向推算出满足此姿态状态下的后连杆倾角。 将后连杆倾角和顶梁倾角进行赋值,液压支架模型便可进行调整,生成相对应的支护姿 态,如图5 所示。

图4 液压支架工作状态

Fig.4 Working state of hydraulic support

图5 不同工作行程中的液压支架支护姿态

Fig.5 Support posture of hydraulic support in different working strokes

5 液压支架支护姿态监测试验验证

5.1 试验平台搭建

根据实验室现有条件设计了等比例缩小的基于煤层环境曲面的液压支架姿态测量试验平台。 试验设备包括:MTi-300 捷联惯导系统、SVT626T 双轴传感器、等比例缩小的ZZ4000/18/38 型液压支架模型、支撑支架、顶底板曲面模型。 利用一个钢制支架在每一个特征数据点处用铁丝撑起煤层顶板曲面模型,可模拟液压支架在井下工作环境中的煤层顶板曲面,从而可以研究液压支架对顶板曲面的支护姿态。 同时,测量记录每一个数据点处的高度,将数据等比例缩小导入虚拟软件Unity 3D 中,在软件中生成等比例大小的顶底板曲面。

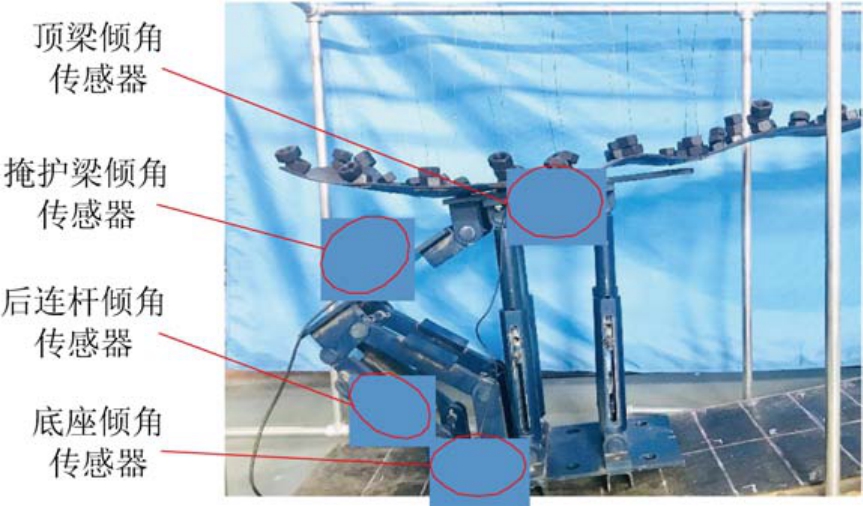

5.2 液压支架支护姿态监测试验

基于样机试验平台,在液压支架样机的底板、后连杆、掩护梁和顶梁处分别安装倾角传感器和捷联惯导系统,如图6 所示。 每次推动液压支架模型向前移动一个工作行程,调整液压支架姿态,找到使液压支架顶梁与顶板曲面贴合而不发生过度干涉的最佳姿态。 实时采集倾角传感器数据和捷联惯导系统的角度信息并传输至上位机,从而可以得到每一个工作行程中的液压支架各个关键部位的角度姿态信息(相对应底座);测量贴合后的液压支架模型支护高度并记录。

图6 液压支架样机试验台

Fig.6 Experimental station of hydraulic support

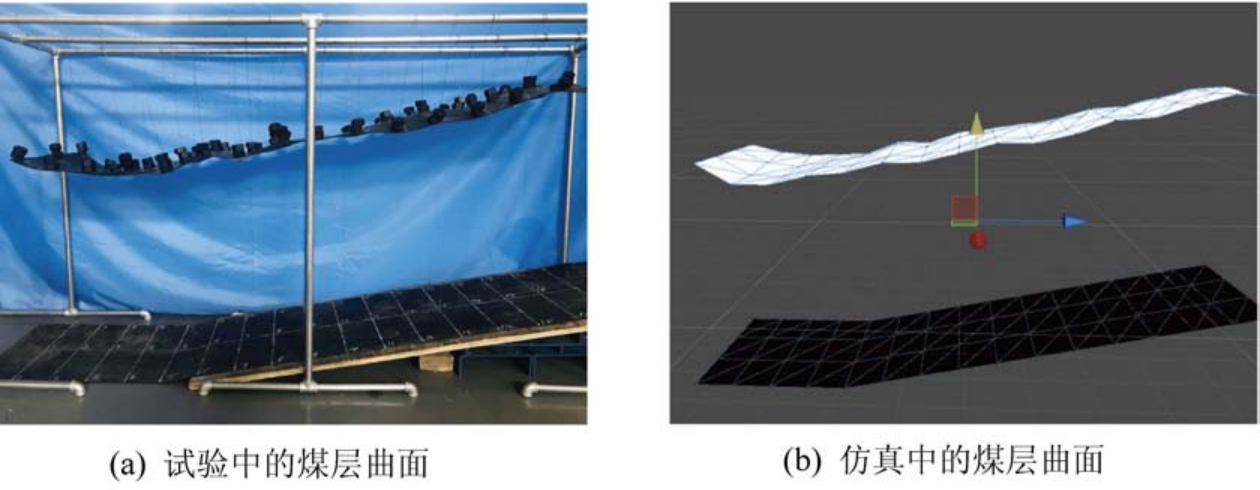

在虚拟软件中,根据测量的地形数据点信息,利用Unity 3D 中的Mesh 组件生成相对应的地形曲面 模型,如图7 所示。

图7 试验和仿真中的煤层曲面

Fig.7 Coal seam surface in experiment and simulation

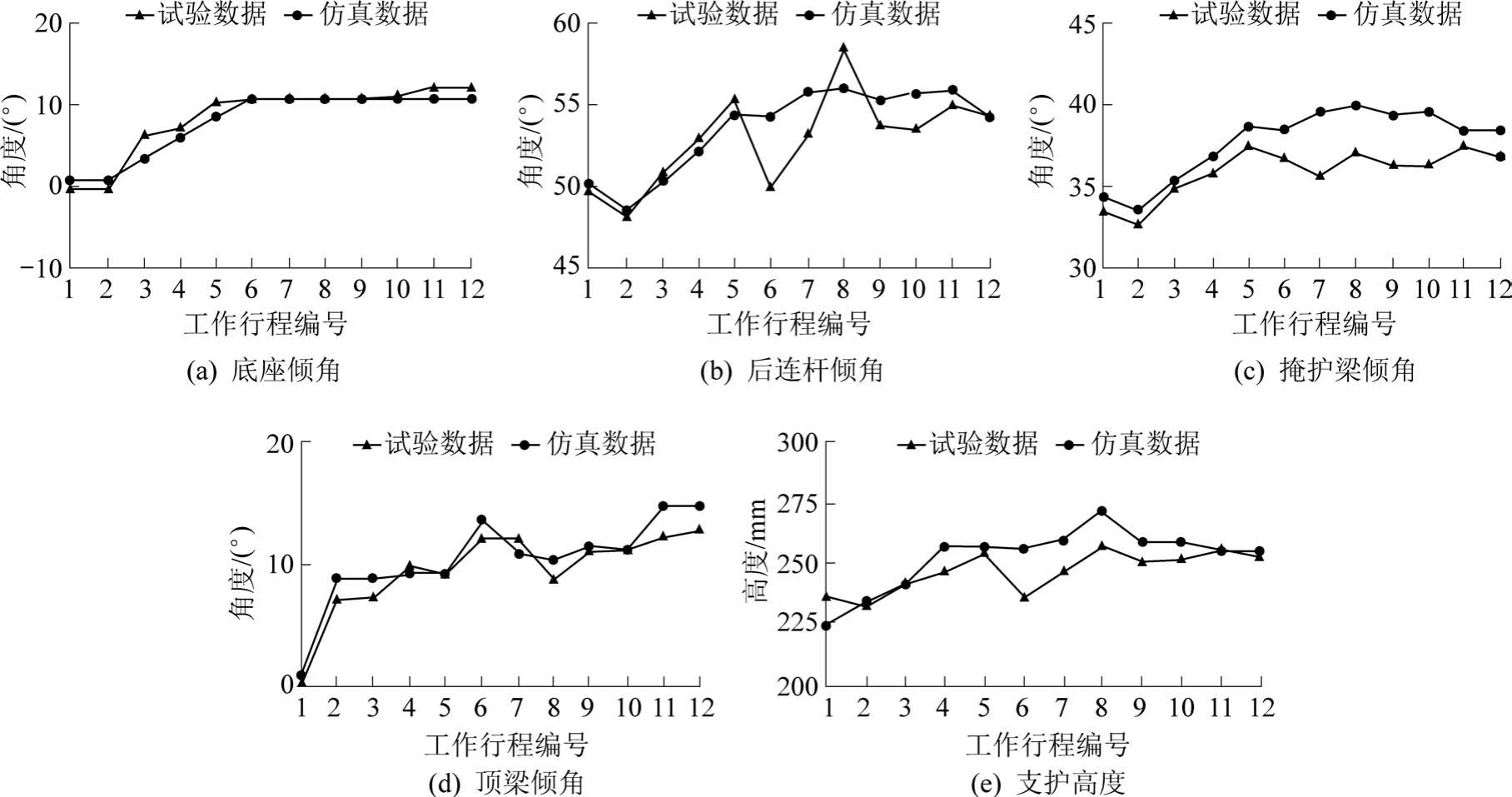

利用笔者提出的方法,对基于试验地形下的液压支架支护姿态实现监测,将虚拟控制面板中的连杆、部件姿态参数值(相对应底座)输出,与试验中传感器中的数据和试验记录的支护高度进行对比验证。

5.3 试验结果

将试验中各部件的数据与仿真得出的数据进行对比,如图8 所示。 通过图8 可知,仿真中的各部件角度信息变化趋势和试验中的各角度信息拟合程度较高,变化趋势大致吻合;仿真得到的液压支架支护高度与试验测量得出的高度变化趋势大致相同,拟合程度较高,验证了虚拟软件中基于煤层环境的液压支架运动仿真的可靠性。

图8 试验与仿真结果参数对比

Fig.8 Comparisons between experimental and simulation results

6 结论与展望

1)在液压支架虚拟运动仿真过程中引入真实煤层环境,研究了液压支架基于煤层环境的耦合运行状态。 在虚拟软件Unity 3D 中通过对液压支架模型的修补和物理组件的添加,实现了基于重力作用下液压支架对煤层底板曲面的自适应贴合。

2)在虚拟环境中建立了液压支架各部件之间联动的运动学关系,实现了液压支架对不同工作行程中的煤层曲面支护姿态的调整。

3)实现基于煤层顶底板曲面的液压支架运动仿真的可靠性设计并进行了试验,试验结果与仿真结果对比验证表明,利用虚拟仿真软件Unity 3D 中的物理组件完成液压支架对煤层曲面的运动仿真是可行的。

4)为了保证升柱后液压支架顶梁与煤层围岩顶板的贴合,液压支架必须实时读取煤层顶板信息,从而进行后连杆倾角和顶梁俯仰角的计算。 但是,地质煤层数据量大,且在真实煤矿中液压支架数量较多。 下一步将探讨如何利用虚拟现实软件实现液压支架顶梁对煤层顶板曲面的自适应支护。

5)笔者的研究对象是单台液压支架,下一步将探讨液压支架群与煤层环境的虚拟运动,实现液压支架群之间的协同运行。

[1]BASTUG E,BENNIS M,MEDARD M,et al.Toward interconnected virtual reality: opportunities,challenges,and enablers[J].IEEE Communications Magazine,2017,55(6):110-117.

[2]谢嘉成,王学文,李 祥,等.虚拟现实技术在煤矿领域的研究现状及展望[J].煤炭科学技术,2019,47(3):53-59.XIE Jiacheng,WANG Xuewen,LI Xiang,et al.Research status and prospect of virtual reality technology in field of coal mine[J].Coal Science and Technology,2019,47(3):53-59.

[3]STOTHARD P,LAURENCE D.Application of a large-screen immersive visualisation system to demonstrate sustainable mining practices principles[J].Mining Technology, 2014, 123 (4):199-206.

[4]代昌标.煤矿安全虚拟现实仿真系统总体设计及关键技术的研究[D].武汉:中国地质大学(武汉),2007:1-4.

[5]韩 军,张 衡,姜新宇,等.基于Unity3D 的微震监测分析虚拟现实系统研发[J].煤炭科学技术,2019,47(5):151-155.HAN Jun,ZHANGHeng,JIANGXinyu,et al.Development of microseismic monitoring and analysis virtual reality system based on Unity3D[J].Coal Science and Technology,2019,47(5):151-155.

[6]王国法.液压支架技术体系研究与实践[J].煤炭学报,2010,35(11):1903-1908.WANG Guofa.Study and practice on technical system of hydraulic powered supports[J].Journal of China Coal Society,2010,35(11):1903-1908.

[7]王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,47(1):6-15.WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,47(1):6-15.

[8]ZHANG Y,CAO J,JIANG L,et al.Simulation research on hydraulic support based virtual prototyping[C]/ /9th China-Russia Symposium“Coal in the 21st Century: Mining,Intelligent Equipment and Environment Protection”.Atlantis Press,2018.

[9]王国法,徐亚军,孙守山.液压支架三维建模及其运动仿真[J].煤炭科学技术,2003,31(1):42-45.WANG Guofa,XU Yajun,SUN Shoushan.3D modeling of hydraulic powered support and dynamic simulation[J].Coal Science and Technology,2003,31(1): 42-45.

[10]YANH,SU F,CHENG Z,et al.A study on the remote monitoring system of hydraulic support based on 3DVR[C]/ / International Conference on Audio Language & Image Processing,2010:912-915.

[11]TANG S S,WEI C K.Design of monitoring system for hydraulic support based on LabVIEW[J].Advanced Materials Research,2014,989:2758-2760.

[12]RALSTON J C,REID D C,DUNN M T,et al.Longwall automation:delivering enabling technology to achieve safer and more productive underground mining[J].International Journal of Mining Science and Technology,2015,25(6):865-876.

[13]葛世荣,苏忠水,李 昂,等.基于地理信息系统(GIS)的采煤机定位定姿技术研究[J].煤炭学报,2015,40(11):2503-2508.GE Shirong,SU Zhongshui,LI Ang,et al.Study on positioning and orientation of shearer based on geographic information system[J].Journal of China Coal Society,2015,40(11):2503-2508.

[14]DUNCAN E E,RAHMAN A A.3D GIS for mine development-integrated concepts[J].International Journal of Surface Mining,Reclamation and Environment,2015,29(1):16-21.

[15]谢嘉成,杨兆建,王学文,等.综采工作面三机虚拟协同关键技术研究[J].工程设计学报,2018,25(1):85-93.XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al.Research on key technologies of virtual collaboration of three machines in fully mechanized mining face[J].Chinese Journal of Engineering Design,2018,25(1):85-93.

[16]谢嘉成,杨兆建,王学文,等.虚拟现实环境下液压支架部件无缝联动方法研究[J].工程设计学报,2017,24(4):373-379.XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al.Research on seamless linkage method for hydraulic support components under VR environment[J].Chinese Journal of Engineering Design,2017,24(4):373-379.

[17]XIE J C,WANG X,YANG Z ,et al.Virtual monitoring method for hydraulic supports based on digital twin theory[J].Mining Technology,2019(10):77-87.

[18]谢嘉成,王学文,杨兆建,等.综采工作面煤层装备联合虚拟仿真技术构想与实践[J].煤炭科学技术,2019,47(5):162-168.XIE Jiacheng,WANG Xuewen,YANG Zhaojian,et al.Technical conception and practice of joint virtual simulation for coal seam equipment in fully-mechanized mining face[J].Coal Science and Technology,2019,47(5):162-168.

[19]谢嘉成,王学文,杨兆建.基于数字孪生的综采工作面生产系统设计与运行模式[J].计算机集成制造系统,2019,25(6):1381-1391.XIE Jiacheng,WANG Xuewen,YANG Zhaojian.Design and operation mode of production system of fully mechanized coal mining face based on digital twin theory[J].Computer Integrated Manufacturing System,2019,25(6):1381-1391.