0 引 言

高瓦斯回采工作面上隅角和回风巷瓦斯极易超限,高瓦斯矿井开采煤层与邻近层瓦斯含量高,回采工作面回采期间大量的采空区内遗煤放散瓦斯与邻近层瓦斯涌向工作面上隅角与回风巷,采空区瓦斯涌出与采空区顶板裂隙场和采空区漏风流场密切相关。 目前采空区瓦斯治理措施主要包括采空区地面井、高抽巷、上隅角插埋管、采空区密闭联络巷埋管、普通高位钻孔等,不同措施均取得一定的治理效果。其中,地面井、高抽巷因投资成本和维护费用高等原因,难以大面积推广,上隅角插埋管与采空区密闭联络巷埋管措施的抽采瓦斯浓度低、效率低下,普通高位钻孔有效抽采孔段短,轨迹不可控,易形成覆盖盲区。 近年来,煤矿井下定向钻进技术得到突破和改进,具有轨迹可控、施工成本低、覆盖区域广等特性,基于井下定向钻进技术的采空区顶板裂隙带高位走向长钻孔抽采瓦斯技术成为目前治理高瓦斯矿井回采工作面上隅角瓦斯超限难题的最常用措施[1-2]。

采空区顶板高位走向长钻孔布置于采空区顶板裂隙带内,工作面回采期间采空区顶板裂隙场发育在时间与空间上具有非均匀分布特征[3],该特征导致高位走向长钻孔抽采效率具有明显差异性,钻孔周边裂隙发育程度决定钻孔孔身稳定完整性和钻孔瓦斯渗透性。 基于采空区顶板裂隙发育规律合理布置采空区瓦斯抽采钻孔能够有效提高采空区瓦斯抽采效率,实现高位走向长钻孔高效抽采不能脱离采空区顶板裂隙演化规律研究。 众多学者采用数值模拟、现场实测、相似模拟、理论计算等多种方法开展采空区顶板裂隙发育规律研究。 朱训国等[4]利用3DEC 离散元模拟软件对工作面回采期间采空区顶板裂隙演化过程进行分析研究。 余明高等[5]利用FLAC 有限差分模拟软件对近距离煤层群重复采动下采空区顶板裂隙演化过程进行分析研究。 张军等[6]采用相似模拟试验方法研究确定了回采工作面顶板“三带”高度。吴峰峰等[7]采用理论分析、数值计算、相似模拟以及现场实测相结合的方法,分析了厚及特厚煤层工作面采空区顶板垮落高度。 施青龙等[8]通过综合考虑煤层开采条件与上覆岩层物性特征优化改进了导水裂隙带理论计算公式。 朱伟等[9]采用现场实测方法对比综放开采与分层开采工艺条件下采空区顶板导水裂隙带高度。 众多学者在采空区顶板裂隙演化规律研究基础上,对采空区高位走向长钻孔进行优化布置。 刘桂丽等[10]根据采空区顶板裂隙高度计算公式估算结果,优化设计了高位走向长钻孔的抽采参数。 郝光生等[11]基于采空区顶板破坏数值模拟结果提出了高位走向长钻孔差异化布孔方式并验证其有效性。 刘振明等[12]基于采空区顶板破坏数值模拟结果对倾向高位走向长钻孔布孔参数进行了优化设计。

为了进一步提高采空区顶板高位走向长钻孔抽采效率,达到降低钻孔布置数量、减少工作面瓦斯治理成本的目的。 笔者在前人研究的基础上,采用数值模拟、理论分析以及现场试验相结合的研究方法,以山西华晋吉宁煤业有限责任公司2102 综采工作面为研究对象。 通过数值模拟研究采空区顶板裂隙演化规律,揭示采空区高位走向长钻孔瓦斯高效抽采机制,在此基础上布设高位走向长钻孔,通过现场试验考察了高位走向长钻孔瓦斯抽采效果。

1 回采工作面概况

山西华晋吉宁煤业有限责任公司2102 综采工作面开采2 号煤层,煤层倾角范围为1°~3°,近似为水平煤层,平均煤厚 6.05 m,工作面走向长为750 m,工作面长度为195 m,采用一次采全高综合机械化采煤方法。 采用一进一回U 型通风方式,2102 轨道巷作为进风巷,2102 运输巷作为回风巷,实测工作面配风量为2 590 m3/min。 煤层赋存结构简单,顶底板岩性多为泥岩或者粉砂岩,属全区稳定可采煤层。 采煤期间绝对瓦斯涌出量为17.3 m3/min,工作面相对瓦斯涌出量为2.08 m3/t,工作面回采前抽采达标评价瓦斯含量为4.85 m3/t,最大可解吸瓦斯含量为2.11 m3/t。

2 回采期间采空区顶板裂隙演化数值模拟

2.1 采空区顶板裂隙演化数值计算模型构建

根据吉宁煤矿2102 综采工作面顶底板煤岩层实际分布情况,将地层简化为23 个不同岩层,采用3DEC 软件构建工作面回采期间采空区顶板裂隙场演化三维数值计算模型,计算模型长度×宽度×高度为360 m×2 m×156 m,如图1 所示。 在计算模型顶部边界施加等效载荷,等效载荷按式(1)计算,计算得到等效载荷为6.75 MPa。 计算模型其余5 个边界面均设置成速度为0 的固定边界。 在数值模拟计算过程中对采空区顶板不同高度、距煤柱不同距离位置处位移和应力进行跟踪监测,根据顶板位移场监测数据分析确定采空区顶板裂隙发育程度。

式中:q 为顶部边界等效载荷,Pa;hi 为第i 层岩层厚度,m;ρi 为第 i 层岩层平均密度,kg/m3;g 为重力加速度,取9.8 m/s2。

图1 2102 综采工作面采空区顶板岩层几何模型

Fig.1 Geometric model of roof strata in gob of No.2102 fully-mechanized mining face

2.2 工作面回采期间采空区顶板裂隙发育演化过程模拟结果分析

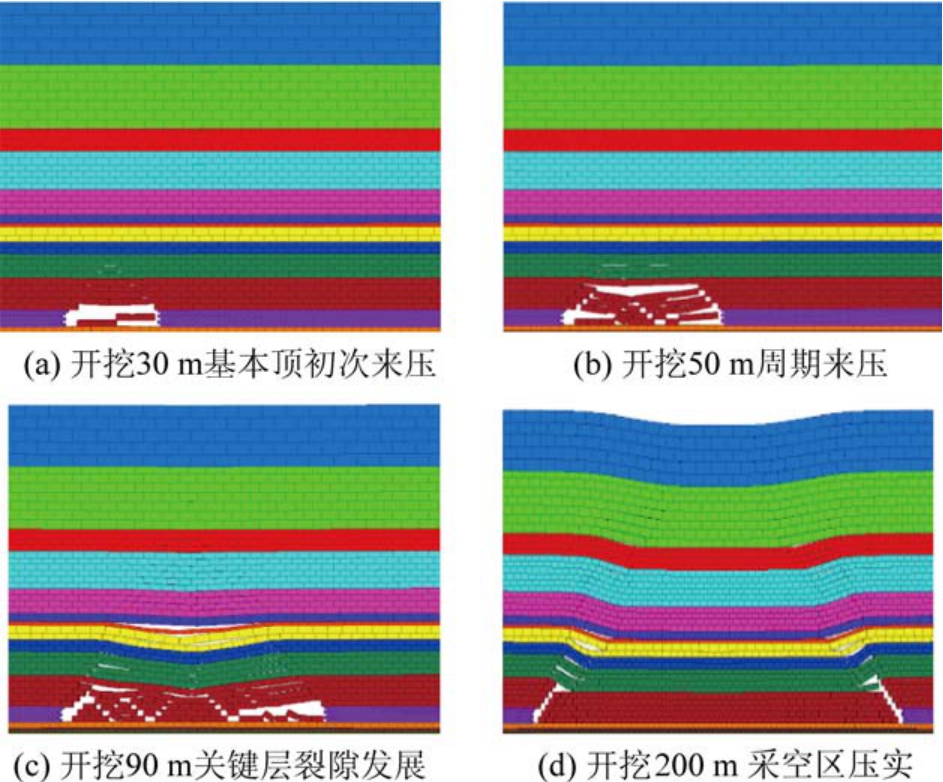

图2 为2102 工作面回采期间采空区顶板裂隙发育演化过程模拟结果,由图2 可得:

1)工作面推进至30 m 时,直接顶达到其极限垮落步距时开始垮落,基本顶开始裂隙发育,岩块发生回转失稳和滑落失稳,发生初次来压,初次来压步距是30 m。

图2 工作面回采期间采空区顶板裂隙演化过程模拟结果

Fig.2 Simulation results of fissure evolution of roof in gob during mining

2)工作面推进至50 m 时,基本顶产生大量裂隙,顶板出现台阶下沉和沿煤壁切落,底板下沉量变大,发生周期来压,周期来压步距是50 m,垮落高度达到整个直接顶厚度。

3)工作面推进至90 m 时,顶板裂隙向上覆岩层扩展,关键层裂隙不断发育,破断加深,下部垮落岩石逐渐被压实。

4)工作面推进至200 m 时,随着工作面继续推进,上覆岩层逐渐下沉,下部垮落岩层逐渐被压实,直接顶基本全部垮落,基本顶裂隙大量发育,采空区顶板裂隙“三带”形成。

2.3 工作面回采期间采空区顶板裂隙带高度及裂隙加强区分布规律分析

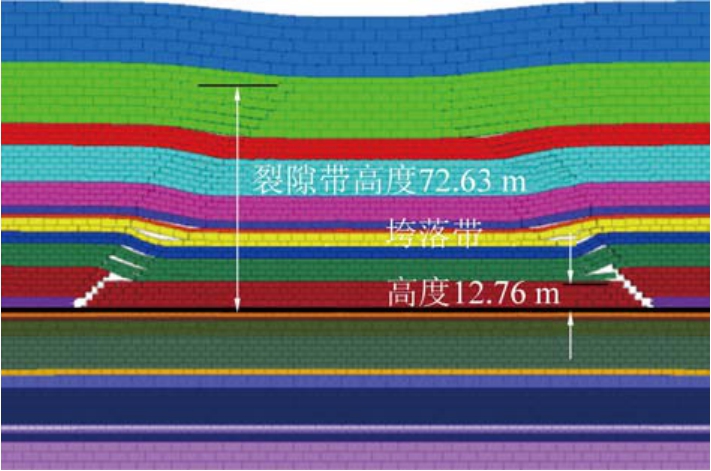

基于采空区顶板裂隙三带特征及划分原则,通过对工作面推进至200 m 时采空区顶板裂隙场分布模拟结果进行分析可得,采空区顶板垮落带高度为12.17 m,裂隙区高度为72.63 m,如图3 所示。

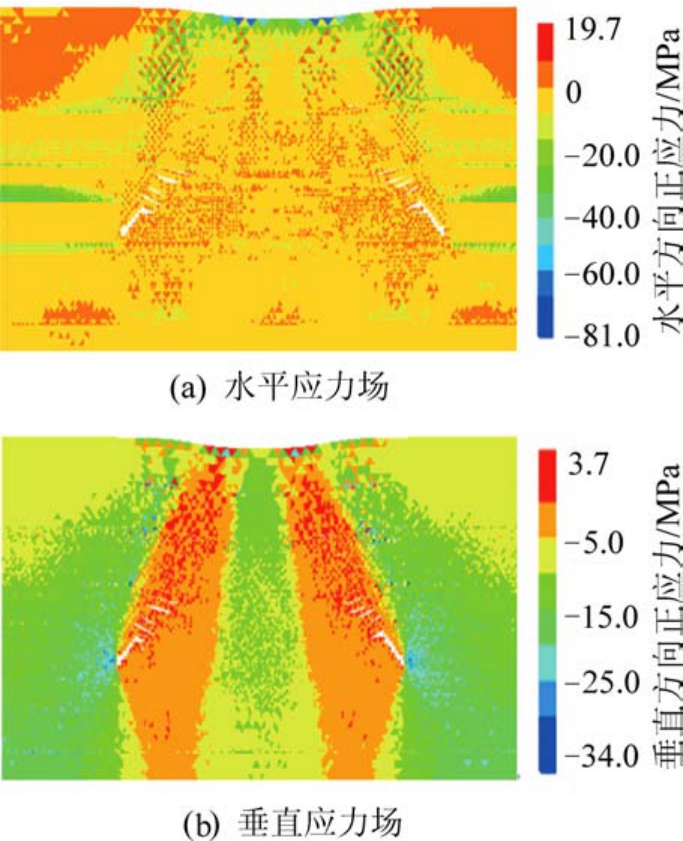

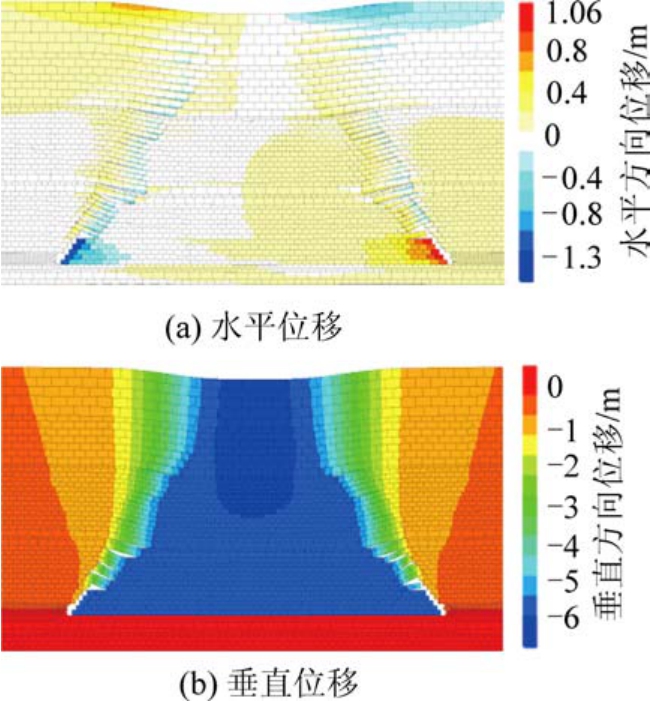

图4、图5 分别为工作面回采期间采空区顶板裂隙发育完全后采空区顶板岩层位移场和顶板岩层应力场分布模拟结果,结合图3、图4、图5 可得:

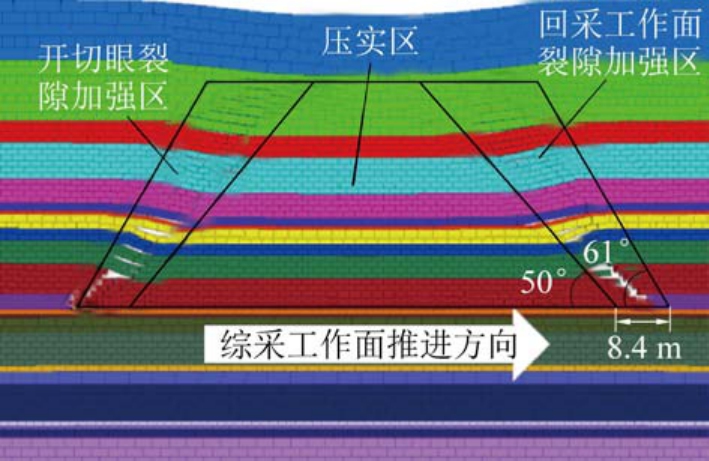

1)采空区顶板岩层垂直位移和垂直应力均呈现明显分区形态,沿工作面推进方向上采空区顶板区域可划分为3 个部分,如图6 所示,即回采工作面顶板裂隙加强区、采空区重新压实区、开切眼顶板裂隙加强区。回采工作面回采200 m 之前,回采工作面裂隙加强区范围在工作面推进方向上随综采工作面推进不断延伸扩张,当回采工作面回采200 m 之后,该区域范围不再延伸扩张,而是随工作面回采同步向前移动。

图3 工作面回采期间采空区顶板裂隙发育完全后裂隙带与垮落带划分结果

Fig.3 Division result of fissure zone and caving zone after roof fissure in gob fully developed during mining

图4 工作面回采期间采空区顶板岩层应力场模拟结果

Fig.4 Simulation results of stress field distribution of roof in gob during mining

图5 工作面回采期间采空区顶板位移场分布模拟结果

Fig.5 Simulation results of displacement field distribution of roof in gob during mining

图6 工作面回采期间采空区顶板裂隙加强区与顶板压实区分布范围

Fig.6 Distribution range of roof crack strengthening area and roof compaction area in gob during mining

2)采空区顶板裂隙加强区和压实区呈嵌套关系,内侧梯形为压实区,根据模拟结果得到外侧梯形底角为61°,内侧梯形底角为50°,工作面底板位置内外两梯形底部之间的宽度约为8.4 m,如图6 所示,根据上述几何关系建立钻孔高效抽采长度理论计算公式,见式(2)。

式中:LE 为钻孔高效抽采长度,m;h 为钻孔布置高度,m,取值范围为12.17~72.63 m。

3 采空区顶板高位走向长钻孔高效抽采机制

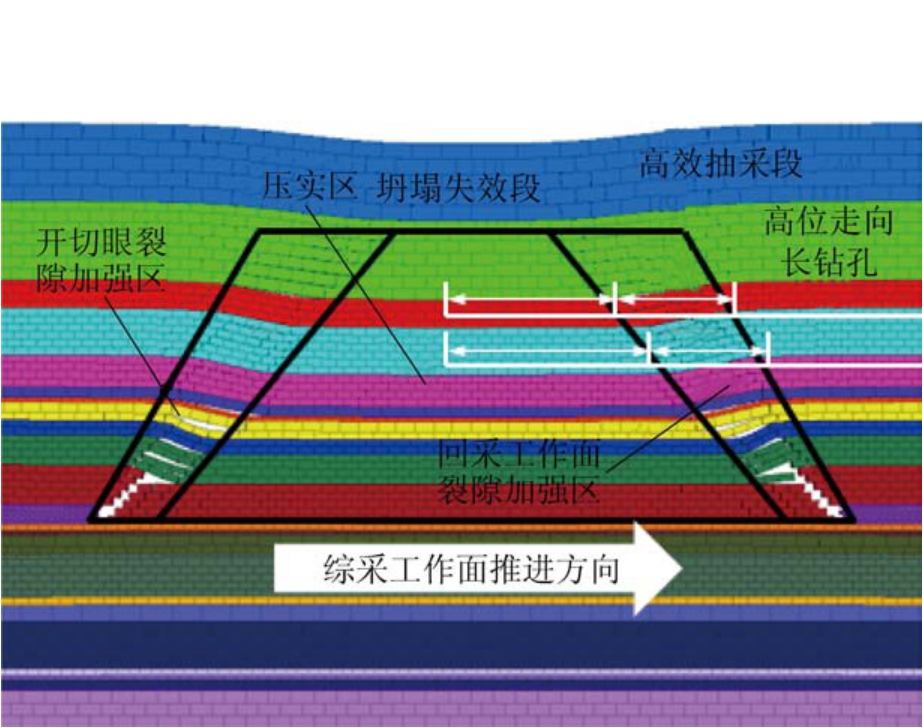

采空区顶板裂隙加强区是邻近层瓦斯和垮落带回采遗煤瓦斯的主要集聚区域,具有瓦斯含量高、浓度大的特点,是采空区顶板高位走向长钻孔措施的最佳抽采区域,尤其是回采工作面裂隙加强区距离回采工作面近,该区域内瓦斯极易涌出到回采工作面内,抽采该区域内聚集瓦斯能有效消除回采工作面瓦斯超限隐患。 随着工作面推进,煤层顶板在时间上先后经历裂隙加强区和重新压实区,处于裂隙加强区的钻孔部分为钻孔高效抽采作用区域,采空区压实区垂直位移明显大于裂隙加强区,处于压实区范围的钻孔部分的完整性无法得到保证,该区域内高位走向长钻孔段会发生坍塌失效,钻孔瓦斯抽采量主要取决于高效抽采段长度和裂隙发育程度。 由回采工作面裂隙加强区区域形状(图7)可知,钻孔布置层位越高,高效抽采段越长,有利于抽采,但钻孔布置层位越高,裂隙发育程度越低,不利于抽采,二者之间为相互制约关系。

4 采空区顶板高位走向长钻孔现场试验应用

4.1 试验钻孔布设位置设计

2012 综采工作面可采长度为750 m,选择在距开切眼701 m 处布置高位走向长钻孔钻场,高位走向长钻孔一次施工到开切眼位置,钻孔水平有效长度达到600 m 左右,煤层顶板以砂岩与泥岩为主,钻机选择采用大转矩大直径定向钻机,具体选择山西太和科技有限公司生产的ZYL-17000D 型定向钻机,钻孔开孔直径120 mm,扩孔后最终成孔直径为203 mm。

图7 工作面回采期间高位走向长钻孔高效抽采作用机制

Fig.7 Mechanism of high-efficiency extraction of high-level borehole during mining

高位走向长钻孔布孔位置由钻孔与回风巷水平间距和钻孔层位高度确定。 为提高钻孔瓦斯抽采浓度,钻孔应布置在采空区回风侧的顶板裂隙加强区范围内,同时为了保证钻孔完整性,钻孔应布置在稳定岩层内,根据2102 综采工作面煤层顶板岩层赋存特性,钻孔选择布置在距开采煤层底板48 m 以上,相对稳定的泥岩层内,为了定量分析采空区顶板裂隙带高度范围内钻孔层位对瓦斯抽采的影响效果,分别选择距开采煤层底板为50、60、70 m 层位位置布置高位钻孔,通过现场实测确定最优布孔层位。

根据前人研究可知[13-14],对于近水平回采工作面而言,工作面倾向上回风巷内侧采空区顶板裂隙带高度范围内存在“环形裂隙圈”,且该区域属于瓦斯富集区域,如图8 所示[14]。

图8 采空区顶板裂隙带内环形裂隙圈分布区域

Fig.8 Distribution area of annular fissure zone in roof fissure zone of gob

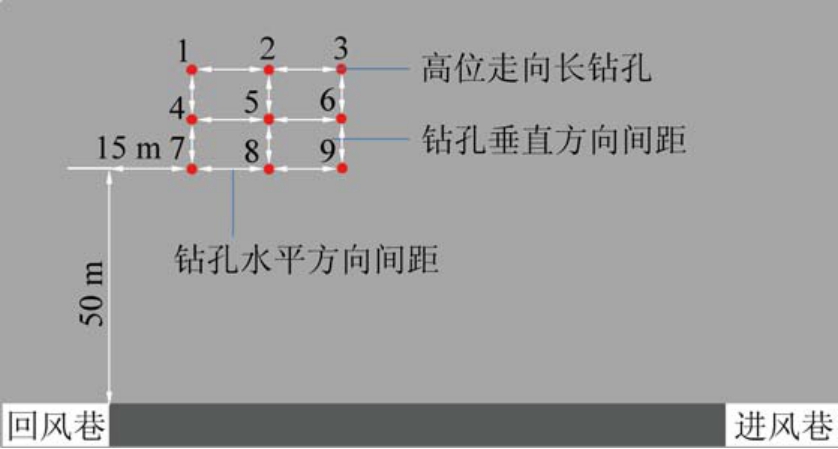

将高位钻孔布置于该区域内能够实现钻孔瓦斯高效抽采,因此选择将高位钻孔布置于回风巷内侧采空区顶板裂隙带高度范围内。 为了定量分析采空区顶板裂隙带高度范围内钻孔水平位置对其瓦斯抽采的影响效果,分别选择距回风巷的水平间距为15、30、45 m 的位置布置高位钻孔,通过现场实测确定钻孔与回风巷的最佳水平间距。

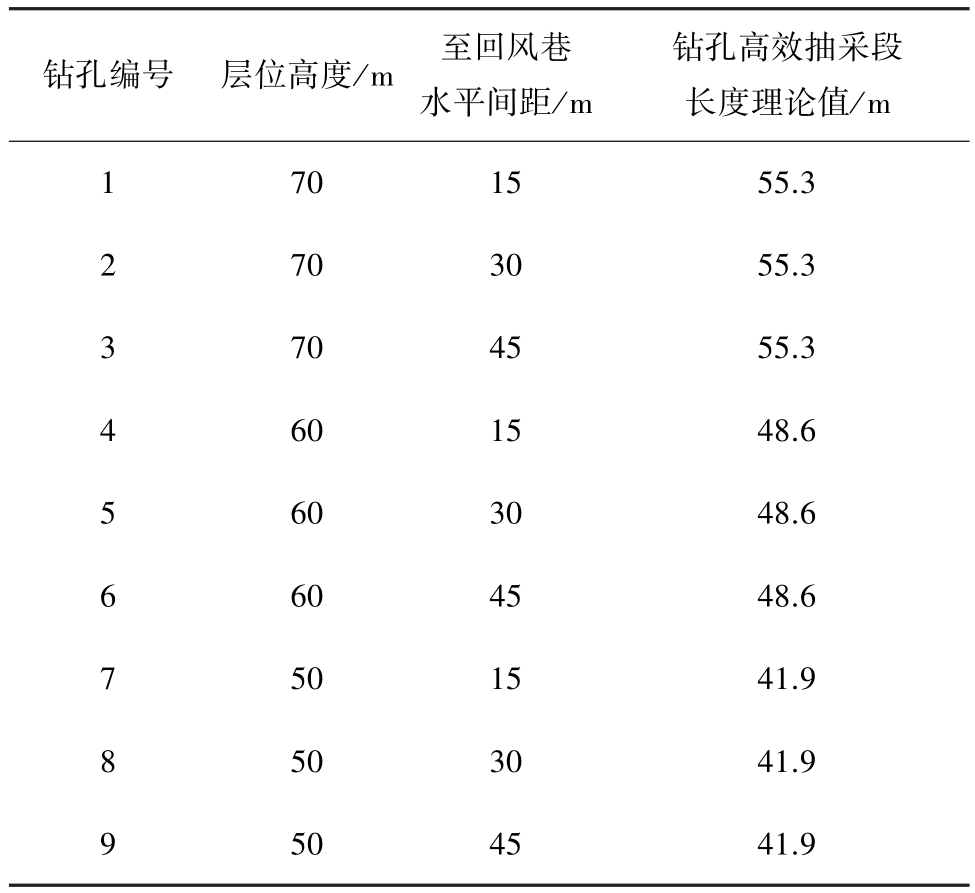

综上所述,试验中共设计布置9 个试验钻孔,图9 为高位试验钻孔布孔位置,根据式(2)计算钻孔高效抽采段长度理论值,高位试验钻孔布孔位置参数见表1。

图9 采空区高位走向试验长钻孔布置

Fig.9 Layout of high-level long borehole in gob for test

表1 采空区高位走向试验长钻孔布置位置参数汇总

Table1 Summary of location parameters of the layout of high-level long borehole in gob roof for test

钻孔编号 层位高度/m 至回风巷水平间距/m钻孔高效抽采段长度理论值/m 1 70 15 55.3 2 70 30 55.3 3 70 45 55.3 4 60 15 48.6 5 60 30 48.6 6 60 45 48.6 7 50 15 41.9 8 50 30 41.9 9 50 45 41.9

4.2 试验钻孔瓦斯抽采效果分析

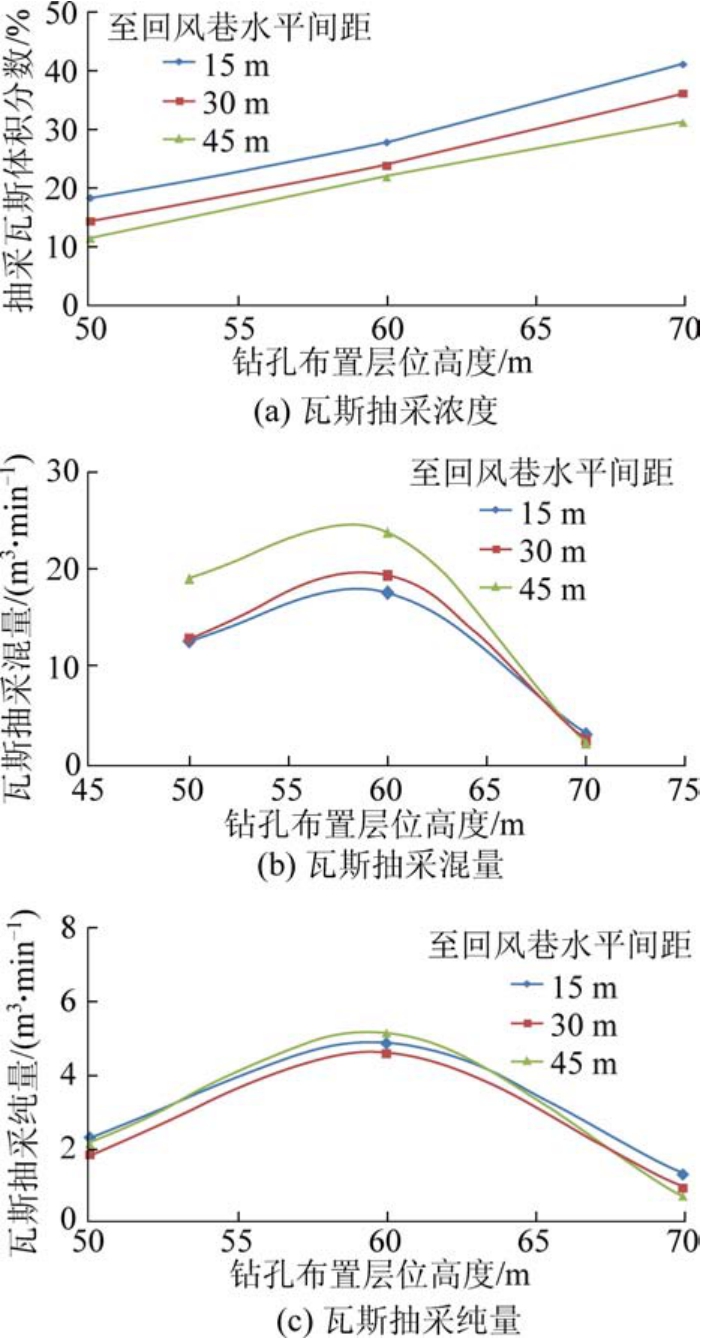

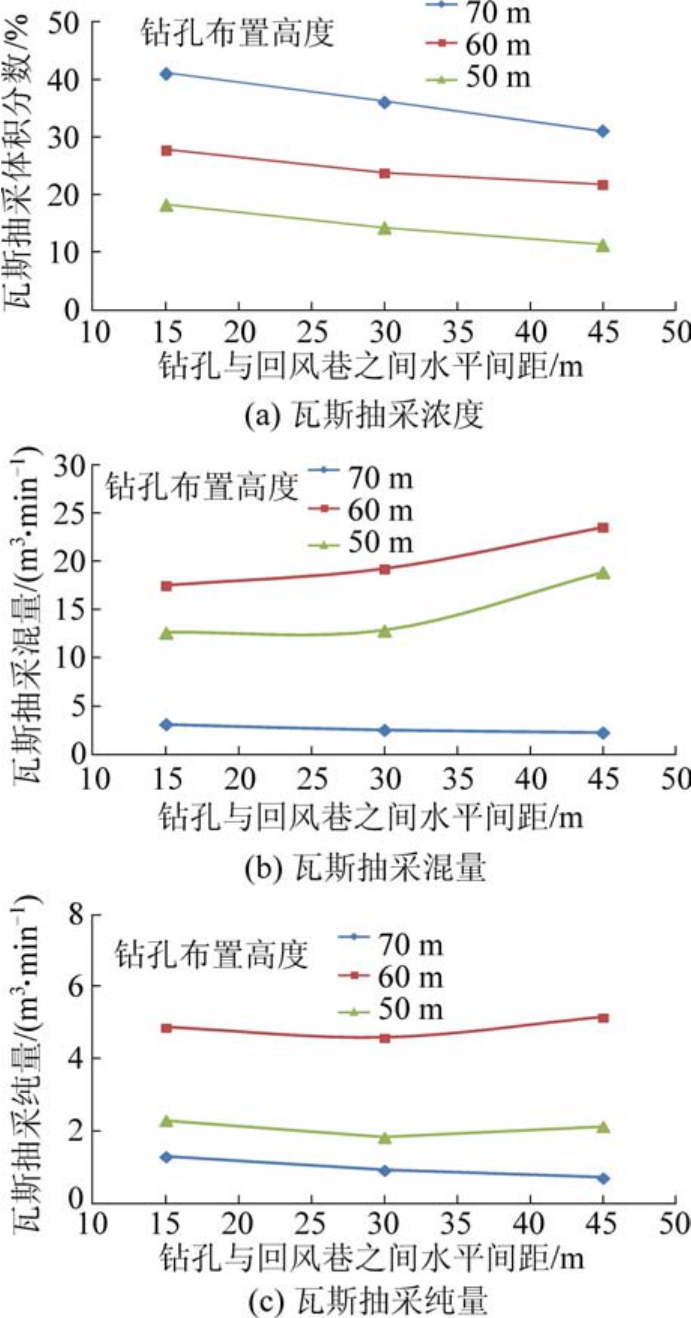

对高位走向长钻孔投入使用后30 h 内,各个高位试验钻孔的抽采瓦斯浓度、瓦斯混量、瓦斯纯量数据进行整理,并计算其平均值,分别绘制了高位走向长钻孔抽采效率随钻孔布置高度变化和钻孔水平位置变化的曲线,如图10、图11 所示。 由图10、图11可得,高位走向长钻孔层位越高,抽采瓦斯浓度越大,瓦斯抽采混量先增大后减小,瓦斯抽采纯量先增大后减小;高位走向长钻孔距离回风巷水平间距越大,抽采瓦斯浓度缓慢减小,高层位条件下瓦斯抽采混量增大,低层位条件下瓦斯抽采混量略有减小,瓦斯抽采纯量略有增大或减小,瓦斯抽采纯量变化不明显,研究表明:钻孔距回风巷水平间距对钻孔瓦斯抽采效果的影响作用不明显,而钻孔层位对钻孔瓦斯抽采效果的影响作用较为明显,在保证高位钻孔布置于回风巷内侧采空区顶板裂隙加强区区域前提下,优选最佳层位可以大幅度提高钻孔抽采效果,且最优布孔设计层位应为60 m 左右。

图10 高位走向长钻孔抽采效率随钻孔布置高度的变化曲线

Fig.10 Variation curves of extraction efficiency of high-level boreholes with borehole layout height

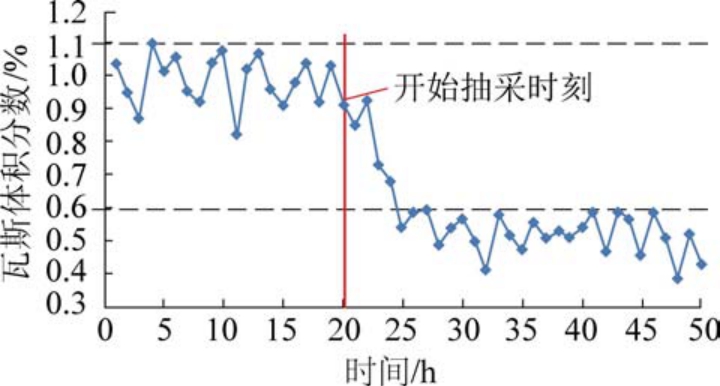

对高位走向长钻孔投入使用之前20 h 至投入使用之后30 h 内,工作面上隅角瓦斯浓度监测数据进行收集整理,绘制了工作面上隅角瓦斯浓度变化曲线(图12),高位走向长钻孔投入使用之前上隅角瓦斯体积分数在1%附近波动,最高超过1.1%,高位走向长钻孔投入使用之后,上隅角瓦斯浓度开始显著降低,30 h 之后上隅角瓦斯体积分数在0.5%附近波动,最高值不超过0.6%,研究表明在回风巷内侧采空区顶板裂隙加强区范围内布置高位钻孔能明显降低工作面上隅角瓦斯浓度。

图11 高位走向长钻孔抽采效率随钻孔水平位置变化曲线

Fig.11 Variation curves of extraction efficiency of high-level boreholes with horizontal position of boreholes

图12 高位走向长钻孔作用前后工作面上隅角瓦斯浓度变化曲线

Fig.12 Variation curve of gas concentration in upper corner of mining face before and after the high-level borehole extraction

5 结 论

1)以山西华晋吉宁煤业有限责任公司2102 综采工作面为研究对象,利用3DEC 软件模拟计算2102 综采工作面回采期间采空区顶板裂隙场演化过程,工作面回采200 m 之后,工作面走向方向上采空区顶板裂隙带范围发育完全,裂隙带高度范围为[12.17 m,72.63 m],根据裂隙场、应力场和应变场分布模拟结果,在沿工作面推进方向上定量划分了采空区顶板裂隙加强区范围与压实区区域具体范围,并构建了2102 综采工作面高位走向长钻孔高效抽采长度理论计算公式。

2)从时间与空间上分析工作面推进过程与钻孔抽采过程之间的相互影响作用,随着工作面推进,煤层顶板先后经历裂隙加强区和重新压实区,处于裂隙加强区的钻孔部分为钻孔高效抽采作用区域,钻孔高效抽采段长度与钻孔高效抽采段裂隙发育程度共同决定高位走向长钻孔抽采效率,揭示了采空区顶板高位走向长钻孔高效抽采瓦斯作用机制。

3)对比分析了不同布设位置高位钻孔瓦斯抽采现场试验效果,钻孔层位对其瓦斯抽采效果的影响作用明显大于钻孔至回风巷水平间距,在保证高位钻孔布置于回风巷内侧采空区顶板裂隙加强区范围内前提下,最佳布孔层位为60 m 左右。 在现场试验高位钻孔作用下,工作面上隅角瓦斯体积分数波动最大值由1.1%降低至0.6%,研究表明,在回风巷内侧采空区顶板裂隙带加强区范围内布置高位走向瓦斯抽采长钻孔,能明显降低工作面上隅角瓦斯浓度。

[1]李霄尖,姚精明,何富连.高位走向长钻孔瓦斯抽放技术理论与实践[J].煤炭科学技术,2017, 35(4):16-18,21.LI Xiaojian, YAO Jingming, HE Fulian.Theory and practicesonhigh level boreholegas drainage technology[J].Coal Science and Technology, 2017, 35(4):16-18,21.

[2]王 鲜,许 超,李泉新.淮南矿区顶板复杂地层中高位定向钻孔钻进工艺研究[J].煤炭科学技术,2018,46(11):145-160.WANG Xian, XU Chao, LI Quanxin.Study on high-level directional borehole technology in complexroof stratum of Huainan Mining Area[J].Coal Science and Technology,2018, 46(11):145-160.

[3]程志恒,齐庆新,李宏艳.近距离煤层群叠加开采采动应力-裂隙动态演化特征实验研究[J].煤炭学报,2016,41(2):367-375.CHENG Zhiheng, QI Qingxin, LI Hongyan.Evolution of the superimposed mining induced stress-fissure field underextracting of close distance coal seam group[J].Journal of China Coal Society,2016, 41(2):367-375.

[4]朱训国,夏洪春,王忠昶.煤层开采过程中覆岩移动规律的3DEC 数值模拟[J].辽宁工程技术大学学报:自然科学版,2016,35(12):1402-1410.ZHU Xunguo, XIA Hongchun, WANG Zhongchang.Movement law of overburden strata in rock seam based on 3DEC[J].Journal of Liaoning Technical University: Natural Science,2016,35(12):1402-1410.

[5]余明高,滕 飞,褚廷湘.浅埋煤层重复采动覆岩裂隙及漏风通道演化模拟研究[J].河南理工大学学报:自然科学版,2018,37(1):1-7.YU Minggao, TENG Fei, CHU Tingxiang.Simulation study on the evolution of the overlying strata fractures andair-leaking passage under repeated mining of shallow buried coal seams[J].Journal of Henan Polytechnic University:Natural Science,2018, 37(1):1-7.

[6]张 军,王建鹏.采动覆岩“三带”高度相似模拟及实证研究[J].采矿与安全工程学报,2014, 31(2): 249-254.ZHANG Jun, WANG Jianpeng.Similar simulation and practical research on the miningoverburden roof strata “three-zones” height[J].Journal of Mining & Safety Engineering,2014, 31(2):249-254.

[7]吴锋锋,杨敬轩,于 斌.厚及特厚煤层工作面顶板垮落高度的确定[J].中国矿业大学学报,2014, 43(5):765-772.WU Fengfeng, YANG Jingxuan, YU Bin.Determination of the roof caving heights of thick and extractick coal seams[J].Journal of China University of Mining & Technology, 2014, 43(5):765-772.

[8]施龙青,辛恒奇,翟培合.大采深条件下导水裂隙带高度计算研究[J].中国矿业大学学报,2012, 41(1):37-41.SHI Longqing, XIN Hengqi, ZHAI Peihe.Calculation the height of water flowing fracture zone in deep mining[J].Journal of China University of Mining & Technology,2012, 41(1): 37-41.

[9]朱 伟,滕永海,唐志新.潞安矿区综采裂隙带发育高度规律实测研究[J].煤炭科学技术,2017, 45(7):167-171.ZHU Wei, TENG Yonghai, TANG Zhixin.In-site study on development rule of fractured zone height by fully-mechanized mining in Lu’an Minefield[J].Coal Science and Technology,2017, 45(7):167-171.

[10]刘桂丽,杨跃奎,撒占友.高位走向长钻孔瓦斯抽采参数优化设计[J].西安科技大学学报,2012,32(4): 450-458.LIU Guili, YANG Yuekui, SA Zhanyou.Optimal design of high position boring drainage parameter[J].Journal of Xi’ an University of Science and Technology,2012, 32(4):450-458.

[11]郝光生,陈 宾,申 凯.采空区顶板高位定向钻孔差异化布置与抽采效果分析[J].煤炭科学技术,2018,46(8):101-106.HAO Guangsheng, CHEN Bin,SHEN Kai.Analysis on differential layout and gas drainage effect of high position directional borehole in roof of goaf[J].Coal Science and Technology, 2018,46(8):101-106.

[12]刘振明,年 军,吕晓波.斜沟煤矿高位走向长钻孔合理终孔位置模拟与试验研究[J].煤炭科学技术,2018, 46(5):120-124,129.LIU Zhenming, NIAN Jun,LYU Xiaobo.Numerical and experimental study on reasonable bottom location ofhigh level boreholes in XiegouMine[J].Coal Science and Technology, 2018,46(5):120-124,129.

[13]刘泽功,袁 亮,戴广龙,等.开采煤层顶板环形裂隙圈内走向长钻孔法抽放瓦斯研究[J].中国工程科学,2004,6(5):32-38.LIU Zegong, YUAN Liang, DAI Guanglong,et al.Study on coal seam roof gas drainage from the strike of annular fracture areas by the long drill method[J].Engineering Science, 2004, 6(5):32-38.

[14]袁 亮.低透高瓦斯煤层群安全开采关键技术研究[J].岩石力学与工程学报,2008,27(7): 1370-1379.YUAN Liang.Key technigue of safe mining in low permeability and methane rich seam group[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(7):1370-1379.