0 引 言

调查显示,煤矿爆炸事故多由瓦斯和煤尘共同引起,即使最后事故被定性为瓦斯或煤尘爆炸,其爆炸过程多是由瓦斯和煤尘共同参与的[1-3]。 因此,研究瓦斯/煤尘复合爆炸特性是有效防治煤矿爆炸灾害的必备条件。

爆炸下限作为表征瓦斯/煤尘复合爆炸特性的重要参数,是煤矿井下爆炸灾害防治重要参考依据。目前,国内外学者已经针对瓦斯/煤尘复合爆炸下限变化规律开展了部分研究[4-6],并从宏观上明确了瓦斯/煤尘复合爆炸下限变化规律,即低于爆炸下限的瓦斯和低于最小爆炸浓度的煤尘混合后仍具有爆炸危险性,或可描述为瓦斯可显著降低煤尘最小爆炸浓度,反之亦然[7-9]。 但是,上述结论只是瓦斯/煤尘复合爆炸下限变化规律的定性描述,缺乏定量分析,研究结果还不能从根本上为煤矿爆炸灾害防治提供有效支撑。

研究表明,瓦斯或煤尘爆炸下限受多种因素的影响,如煤尘粒径[10]、组分[11]、含湿量[12]、点火能量[13]、湍流强度等[14],而瓦斯/煤尘复合爆炸下限也必将受这些因素的影响。 文献[14]将甲烷添加至不同组分的煤尘中,发现灰分含量较高煤尘的最小爆炸浓度下降趋势更为显著。 文献[15]采用1、5、10 kJ 三种不同能量的点火头对比分析了点火能量对瓦斯/煤尘复合爆炸下限变化规律的影响,结果表明点火能量的提升可提高瓦斯/煤尘两相体系可爆区范围,即降低两相体系爆炸下限。 因此,若要全面反映瓦斯/煤尘复合爆炸下限变化规律,并定量评估瓦斯/煤尘复合爆炸下限变化规律,还需综合考虑煤尘粒径、组分、含湿量、点火能量、初始湍流强度等因素对其爆炸下限的影响。

此外,煤矿井下防护措施的设计和实施常需要以具体的瓦斯/煤尘复合爆炸下限值作为依据。 但是,受限于瓦斯和煤尘浓度配比影响,瓦斯/煤尘复合爆炸下限是动态值,工作人员无法将所有浓度配比下的复合爆炸下限进行测量。 因此,构建能够快速、准确计算复合爆炸下限的预测模型显得尤为重要。 目前,已有的预测模型均为半经验公式,在使用过程中均有自身的局限性[16-18]。 因此,验证已有预测模型对瓦斯/煤尘复合体系的适用性,并提出修正方案或新的预测模型对于煤矿爆炸灾害防治具有重要意义。

基于此,笔者选用2 种不同组分的煤尘(烟煤和无烟煤),在20 L 球爆炸装置中开展了瓦斯/煤尘复合爆炸下限变化规律研究。 通过对比分析2 种不同组分的瓦斯/煤尘两相体系爆炸下限变化规律的异同,以期阐明煤尘组分在瓦斯/煤尘复合爆炸下限变化规律中的作用。 此外,笔者还基于试验结果对比分析了3 种已有爆炸下限预测模型对笔者选取的2 种瓦斯/煤尘两相体系的适用性,为建立更加精确的瓦斯/煤尘复合爆炸下限预测模型提供了参考和依据。

1 试验装置及材料

1.1 试验装置

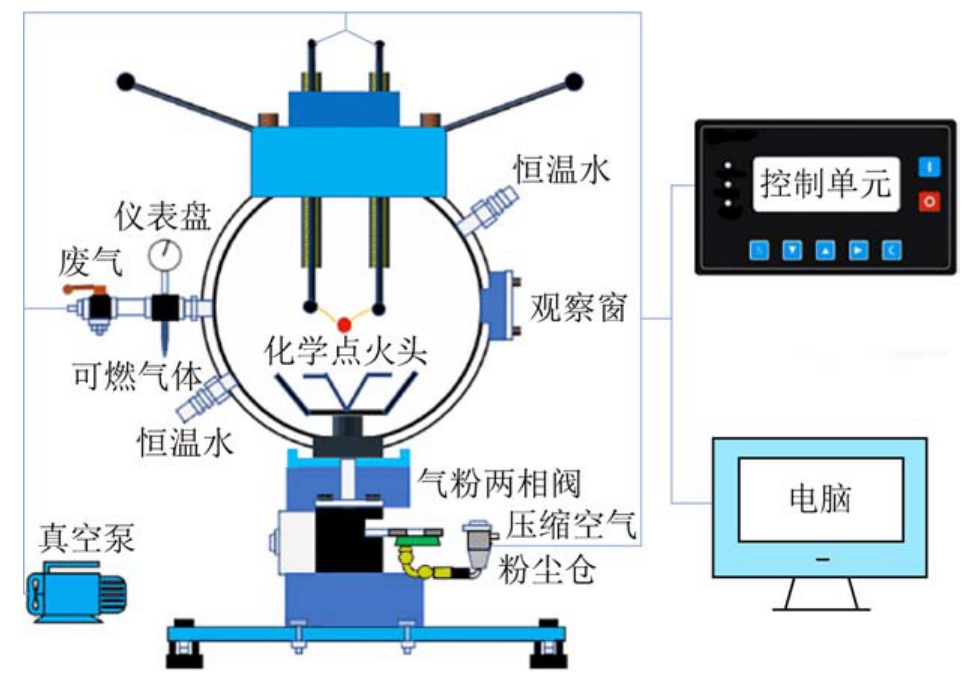

试验在标准20 L 球形容器内开展,如图1 所示。 该装置主要由爆炸容器、喷粉系统、点火系统、控制和数据采集系统组成。 爆炸容器为20 L 钢制双层容器,夹层中循环通入恒温水或油来保证容器内温度恒定,减少容器内温度变化带来的试验误差。喷粉系统由容积0.6 L 的粉尘仓,气粉两相阀和分散阀组成。 试验采用10 kJ 化学点火头进行点火,点火延迟时间为60 ms。 试验开始后,首先将20 L球形容器抽至一定真空度,然后采用道尔顿分压法配置甲烷,并向粉尘仓中充入空气至2 MPa;最后启动控制和数据采集系统,依次进行喷粉、点火和压力数据采集。 为保证数据可靠性,每组试验至少重复3 次。

1.2 试验材料

图1 试验装置示意

Fig.1 Schematic diagram of experimental equipment

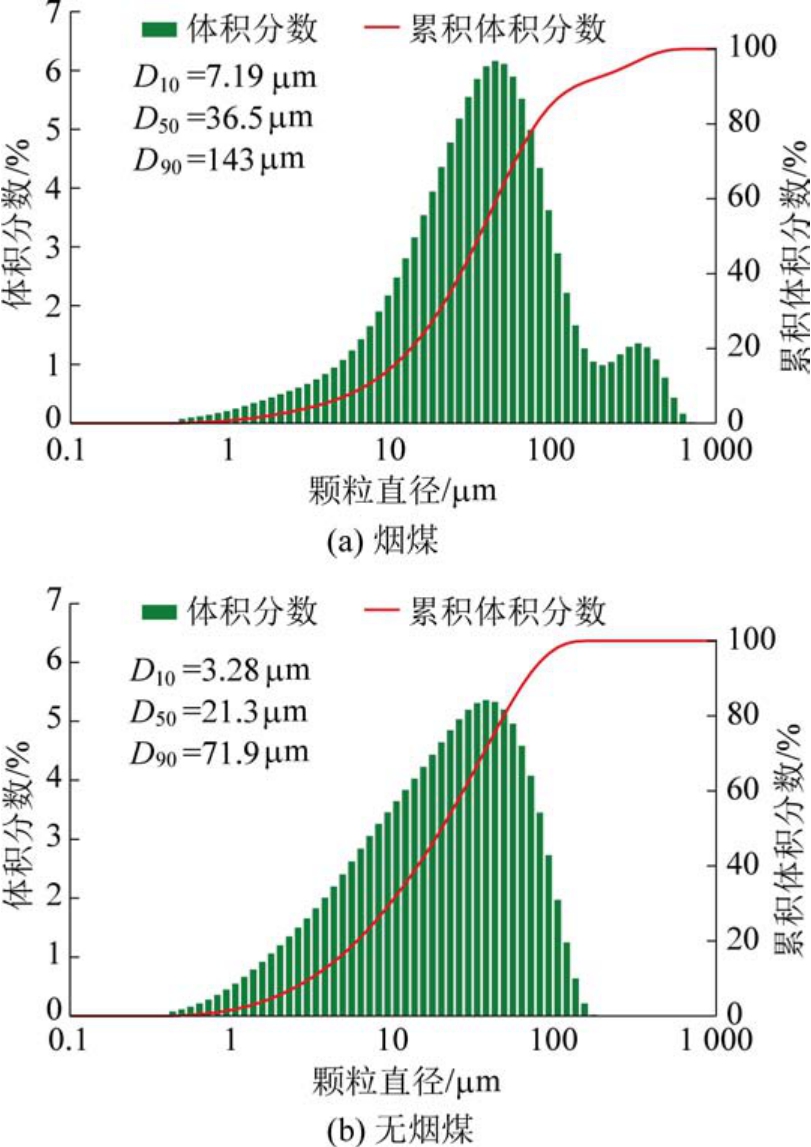

为了对比分析煤尘组分在瓦斯/煤尘复合爆炸下限变化规律中的作用,试验选取了烟煤和无烟煤2 种组分区别较大的煤尘作为研究对象,其粒径和形貌特征如图2 和图3 所示,其中,烟煤中位粒径为36.5 μm,无烟煤中位粒径为 21.3 μm。 本研究以高纯度CH4代替瓦斯。

图2 煤尘粒径分布

Fig.2 Particle size distribution of coal dust

D10:样品累积粒径分布达到10%时的粒径;D50:样品累积粒径分布达到50%时的粒径;D90:样品累积粒径分布达到90%时的粒径

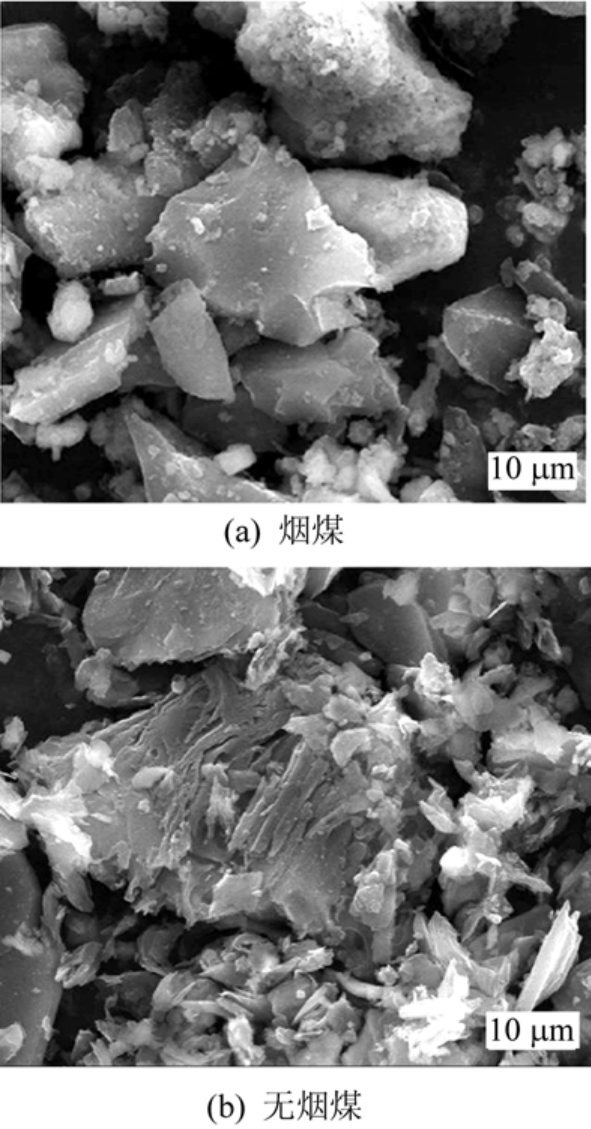

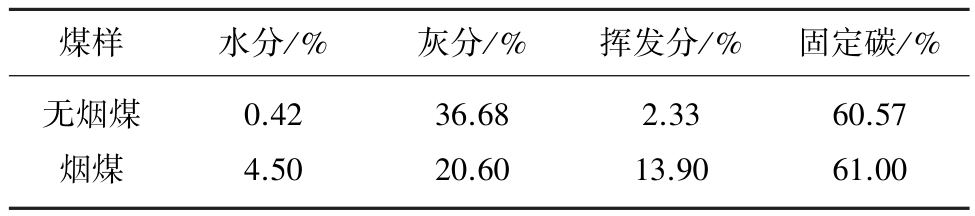

试验采用5E-MAG6700 分析仪对2 种煤尘的组分进行了分析,结果见表1。 由表1 可知,烟煤中挥发分、水分、固定碳含量均高于无烟煤,但灰分低于无烟煤。 在相同倍数的扫描电镜图中,烟煤颗粒表面比无烟煤有更多的孔隙,吸附着更多的挥发分介质,在爆炸瞬间可快速的热解和析出挥发分。

图3 煤尘扫描电镜图

Fig.3 Coal dust scanning electron microscope

表1 煤尘组分分析结果

Table 1 Analysis results of coal dust composition

煤样 水分/% 灰分/% 挥发分/% 固定碳/%无烟煤烟煤0.42 4.50 36.68 20.60 2.33 13.90 60.57 61.00

2 试验结果与分析

2.1 爆炸下限测量

依据EN 14034 标准[19],试验采用压力准则作为介质爆炸发生与否的判定标准[20]。 对于单相粉尘和气粉两相体系,EN 14034 规定当容器中粉尘爆炸压力Pex≥(Pig+0.05)时,即可认为容器内粉尘或两相体系发生了爆炸,其中点火头压力Pig =P0+ΔPig。 本试验中的压力均为绝压,P0为初始压力,取P0=0.101 3 MPa;ΔPig 为点火头引起的压升,约为0.07 MPa。 粉尘最小爆炸浓度以及两相体系爆炸下限取3 次连续试验均不能发生爆炸的最大粉尘浓度。 对于单相瓦斯,试验采用与粉尘和两相体系相同的试验条件和压力准则对其爆炸下限进行测量。这是因为在相同的试验条件下测量煤尘、瓦斯和瓦斯/煤尘复合爆炸下限,更有利于科学体现煤尘、瓦斯和瓦斯/煤尘复合爆炸下限之间的关联性,进而更加合理地反映瓦斯/煤尘复合爆炸下限变化规律。试验选取的瓦斯体积分数梯度为1%,以期更加准确地反映瓦斯/煤尘复合爆炸下限变化规律。

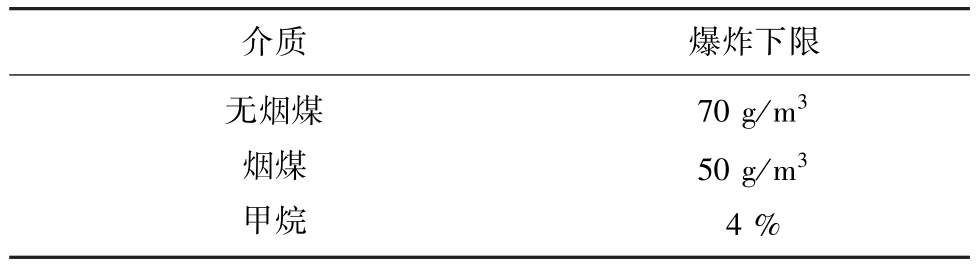

笔者测得的煤尘、瓦斯以及不同瓦斯浓度下的瓦斯/煤尘复合爆炸下限值见表2 和表3。 由表2可知,无烟煤的爆炸下限为70 g/m3,大于烟煤的50 g/m3,而由粒径分布图可知烟煤的中位粒径为36.5 μm,大于无烟煤的 21.3 μm。 一般情况下,在一定粒径范围内,粉尘粒径越小,其最小爆炸浓度越低。本文中无烟煤粒径较小,但其爆炸下限却大于烟煤。主要是因为烟煤挥发分更高,较低浓度的烟煤即可释放出足够的挥发分维持火焰的传播。

表2 煤尘、瓦斯爆炸下限

Table 2 Lower explosion limit of coal dust and gas

介质 爆炸下限无烟煤烟煤甲烷70 g/m3 50 g/m3 4 %

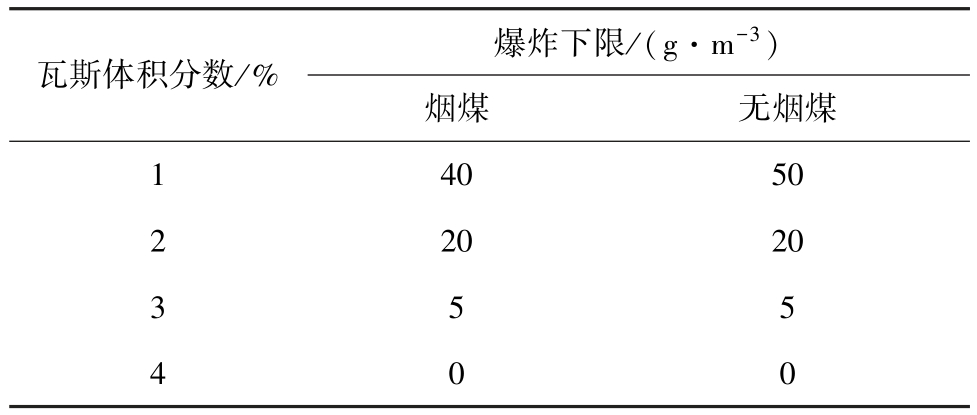

表3 瓦斯-无烟煤、瓦斯-烟煤复合爆炸下限

Table 3 Lower explosion limit of gas-anthracite mixture and gas-bituminous mixture

瓦斯体积分数/% 爆炸下限/(g·m-3)烟煤 无烟煤1 40 50 2 20 20 3 5 5 4 0 0

2.2 瓦斯/煤尘复合爆炸下限变化规律

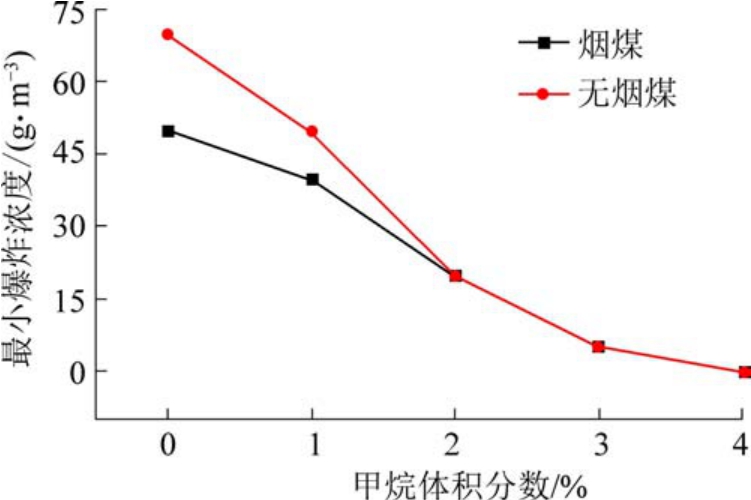

根据表2 和表3 中的数据,得到烟煤和无烟煤与甲烷复合爆炸下限变化规律,如图4 所示。 由图可知,较低浓度的瓦斯即可导致2 种煤尘最小爆炸浓度的显著降低,且最小爆炸浓度均随瓦斯浓度的增大而逐渐减小。 当瓦斯体积分数增大到4%时,2 种煤尘的最小爆炸浓度均降低至0,这是因为在本文试验条件下,4%的甲烷即可导致爆炸的发生。

图4 不同挥发分煤尘最小爆炸浓度随甲烷体积分数变化曲线

Fig.4 Minimum explosion concentrations of different volatile coal dust with methane concentration

上述结果同样表明,低于爆炸下限的瓦斯和低于最小爆炸浓度煤尘混合之后,仍然具有爆炸危险性,这是因为煤尘爆炸需要经过热解析出CH4、C2 H6、H2、CO 等可燃性气体、与空气混合、引燃并形成稳定传播的火焰等过程。 低浓度煤尘析出的可燃气体浓度较低,不足以维持火焰的稳定传播,而一定浓度瓦斯的添加提高了可燃气体浓度,进而促使低浓度煤尘形成稳定传播的火焰,最终导致爆炸的发生。

2.3 煤尘组分对复合爆炸下限影响的差异性分析

观察图4 还可以发现,当瓦斯体积分数增大至2%以后,2 种煤尘的最小爆炸浓度趋于相同。 这是因为煤尘燃烧本质是热解析出挥发分进行的气相燃烧反应。 随着瓦斯体积分数的提升,瓦斯逐渐在两相爆炸过程中起主导作用,而由煤尘组分的不同导致的两相体系爆炸下限之间的差异减小。

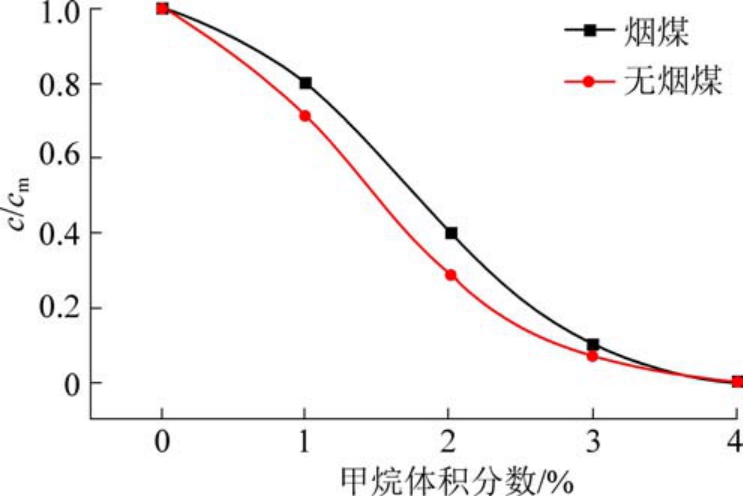

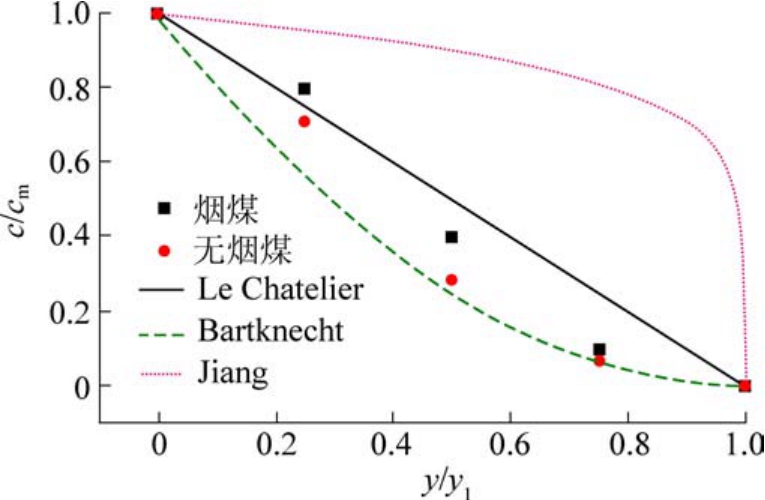

但是,由于2 种煤尘的初始最小爆炸浓度不同(烟煤:50 g/m3,无烟煤:70g/m3),则相同体积分数瓦斯引起2 种煤尘最小爆炸浓度的降低幅度不同,即对于不同组分的煤尘,瓦斯对其最小爆炸浓度的影响具有差异性。 为了进一步分析煤尘组分对瓦斯/煤尘复合爆炸下限影响的差异性,以煤尘浓度c与其最小爆炸浓度cm的比值c/cm 和瓦斯体积分数为坐标轴,得到2 种不同组分煤尘最小爆炸浓度随瓦斯体积分数变化对比,如图5 所示。

图5 不同挥发分煤尘最小爆炸浓度随甲烷体积分数变化对比

Fig.5 Comparison of minimum explosion concentrations of different volatile coal dust with methane concentration

由图5 可知,相同浓度的瓦斯诱导无烟煤最小爆炸浓度的降低幅度更大,即相同体积分数瓦斯对无烟煤最小爆炸浓度的影响更为显著。 因为煤尘燃烧本质是热解析出挥发分进行的气相燃烧反应,因此挥发分含量是影响瓦斯/煤尘复合爆炸特性的最重要因素。 挥发分含量越小,加入相同体积分数的瓦斯对其爆炸特性的影响越大。 由表2 可知,笔者选取的烟煤挥发分含量为13.9%,远大于无烟煤的挥发分含量2.3%。 因此,瓦斯对烟煤最小爆炸浓度的影响弱于无烟煤。

2.4 预测模型适用性分析

目前常见的两相体系爆炸下限预测模型有以下3 种:

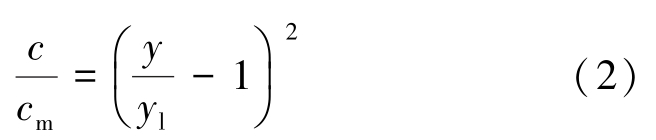

Le Chatelier's 模型[21]:

Bartknecht 模型[22]:

Jiang 模型[23-24]:

式中:c 为复合体系中粉尘质量浓度,g/m3;y 为复合体系中可燃气体体积分数,%;cm为粉尘最小爆炸浓度,g/m3;yl为可燃气体爆炸下限,%;KSt为煤尘粉尘爆炸指数;KG为气体爆炸指数。

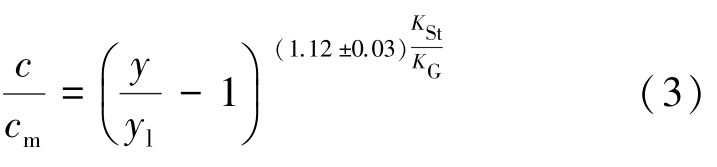

以c/cm和y/yl为坐标轴,得到3 种爆炸下限预测公式和试验测量结果对比,如图6 所示。 图6 中,每种预测方法的曲线将坐标面分为2 个区,即曲线下方的非爆区和曲线上方的可爆区。

图6 爆炸下限预测模型与不同挥发分煤尘瓦斯两相体系测量结果对比

Fig.6 Comparison of the lower explosion limits between measured results and predictive values

由图6 可知,笔者选取的2 种瓦斯/煤尘两相体系爆炸下限均位于Jiang 模型的非爆区内,且与预测值偏差较大,即Jiang 模型对于笔者选取的2 种瓦斯/煤尘两相体系均不适用。 所有试验结果也几乎全部位于Le Chatelier 模型的非爆区内,只是偏差值相比Jiang 模型较小,但是随着两相体系中甲烷浓度逐渐升高时,偏差值也越来越大。 但对于Bartknecht模型,所有试验结果均位于可爆区内,即Bartknecht模型预测结果偏于保守。 随着两相体系中甲烷浓度y1 逐渐升高时,Bartknecht 模型预测精准度越来越高。 2 种不同挥发分煤尘相比,含有低挥发分煤尘复合体系的实际值更加贴近于预测值,即Bartknecht模型更适用于瓦斯/低挥发分煤尘复合爆炸下限预测。

综合可知,3 种预测模型均不能精确预测瓦斯/煤尘复合爆炸下限,但Bartknecht 模型适用性相对较好,且更适用于瓦斯/低挥发分煤尘复合爆炸下限预测。 因此,构建新的瓦斯/煤尘复合爆炸下限预测模型具有必要性,且新模型需要考虑煤尘组分对瓦斯/煤尘复合爆炸下限变化规律的影响。

3 结 论

基于标准20 L 球形爆炸容器,分别对不同组分煤尘与瓦斯的复合爆炸下限进行测试,对比分析其复合爆炸下限变化规律,得到结论如下:

1)瓦斯的添加可导致煤尘最小爆炸浓度显著降低,即低于爆炸下限的瓦斯和低于最小爆炸浓度的煤尘混合之后仍然具有爆炸危险性。

2)相同浓度的瓦斯诱导下,低挥发分煤尘最小爆炸浓度的降幅更大,即瓦斯对低挥发分煤尘最小爆炸浓度的影响更为显著。

3)3 种预测模型均不能精确预测瓦斯/煤尘复合爆炸下限,相比 Le Chatelier 模型和 Jiang 模型,Bartknecht curve 模型适用性较好,且更适用于瓦斯/低挥发分煤尘复合体系。

[1]SONG Y,NASSIM B,ZHANG Q.Explosion energy of methane/deposited coal dust and inert effects of rock dust[J].Fuel,2018,228:112-122.

[2]CHEN D L,SUN J H,WANG Q S,et al.Combustion behaviors and flame structure of methane/coal dust hybrid in a vertical rectangle chamber[J].Combustion Science and Technology,2008,180:1518-1528.

[3]YIN W,FU G,YANG C,et al.Fatal gas explosion accidents on Chinese coal mines and the characteristics of unsafe behaviors:2000-2014[J].Safety Science,2017,92:173-179.

[4]ENGLER K O V.BEITRAGE Zur KENNTNISS Der Staubexplosionen[J].Chemische Industrie,1885:171-173.

[5]CASHDOLLAR K L.Coal dust explosibility[J].Journal of Loss Prevention in the Process Industries,1996,9(1):65-76.

[6]刘 义,孙金华,陈东梁,等.甲烷-煤尘复合体系中煤尘爆炸下限的试验研究[J].安全与环境学报,2007,7(4):129-131.LIU Yi,SUN Jinhua,CHEN Dongliang,et al.On lower limit of explosive coal dust in coal dust mixture with methane[J].Chinese Journal of Safety and Environment,2007,7(4):129-131.

[7]李润之.瓦斯煤尘共存条件下的煤尘云爆炸下限[J].爆炸与冲击,2018,38(4):913-917.LI Runzhi.Minimum explosive concentration of coal dust cloud in the coexistence of gas and coal dust[J].Explosion and Impact,2018,38(4):913-917.

[8]王 磊,李润之.瓦斯/煤尘共存条件下爆炸极限变化规律试验研究[J].中国矿业,2016,25(4):87-90.WANG Lei,LI Runzhi.Experimental study on the variation law of explosion limit under the coexistence of gas and coal dust[J].China Mining Industry,2016,25(4):87-90.

[9]王者鹏.低浓度瓦斯对煤尘爆炸下限的影响研究[J].煤矿安全,2017,48(2):26-32.WANG Zhepeng.Experimental study on the explosion limits change laws under gas and coal dust coexisting conditions[J].Safety in Coal Mines,2017,48(2):26-32.

[10]CAO W,HUANG L,ZHANG J,et al.Research on characteristic parameters of coal-dust explosion[J].Procedia Engineering,2012,45:442-447.

[11]曹卫国,徐 森,梁济元,等.煤粉尘爆炸过程中火焰的传播特性[J].爆炸与冲击,2014,34(5):586-593.CAO Weiguo,XU Sen,LIANG Jiyuan,et al.Characteristics of flame propagation during coal dust cloud explosion[J].Explosion and Impact,2014,34(5):586-593.

[12]MITTAL M.Limiting oxygen concentration for coal dusts for explosion hazard analysis and safety[J].Journal of Loss Prevention in the Process Industries,2013,26(6):1106-1112.

[13]NORMAN F,BERGHMANS J,VERPLAETSEN F.The dust explosion characteristics of coal dust in an oxygen enriched atmosphere[J].Procedia Engineering,2012,45(2):399-402.

[14]何朝远.瓦斯煤尘共存条件下爆炸危险性的研究[J].煤矿安全,1996,12(3):5-6.HE Zhaoyuan.Study on the explosion risk under the coexistence of gas and coal dust[J].Safety in Coal Mines, 1996, 12(3):5-6.

[15]AJRASH M J,ZANGANEH J,MOGHTADERI B .Effects of ignition energy on fire and explosion characteristics of dilute hybrid fuel in ventilation air methane[J].Journal of Loss Prevention in the Process Industries,2016,40:207-216.

[16]ADDAI E K,GABEL D,KRAUSE U.Lower explosion limit of hybrid mixtures of burnable gas and dust[J].Journal of Loss Prevention in the Process Industries,2015,36:497-504.

[17]KHALILI I,DUFAUD O,POUPEAU M,et al.Ignition sensitivity of gas-vapor/dust hybrid mixtures[J].Powder Technology,2012,217:199-206.

[18]SANCHIRICO R,RUSSO P,DI Sarli V,et al.On the explosion and flammability behavior of mixtures of combustible dusts[J].Process Safety and Environmental Protection,2015,94:410-419.

[19]BRITISH Standard EN 14034.Determination of explosion characteristics of dust clouds[S].UK,2004.

[20]喻健良,纪文涛,孙会利,等.甲烷/石松子粉尘混合体系爆炸下限的变化规律[J].爆炸与冲击,2017,37(6):924-930.YU Jianliang,JI Wentao,SUN Huili,et al.Summary and prospect of research on theory and technology forcoal mine dust control in China[J].Explosion and Impact,2017,37(6):924-930.

[21]CASHDOLLAR K L,HERTZBERG M.20-L explosibility test chamber for dusts and gases[J].Review of Scientific Instruments,1985,56(4):596-602.

[22]BARTKNECHT W.Explosions:course,prevention,protection[M].Berlin:Springer Science & Business Media,2012.

[23]JIANG J,LIU Y,MASHUGA C V,et al.Validation of a new formula for predicting the lower flammability limit of hybrid mixtures[J].Journal of Loss Prevention in the Process Industries,2015,35:52-58.

[24]JIANG J,LIU Y,MANNAN M S.A correlation of the lower flammability limit for hybrid mixtures[J].Journal of Loss Prevention in the Process Industries,2014,32:120-126.