0 引 言

我国80%以上煤矿采用井工开采,巷道支护与工作面回采为矿井生产的2 个基本环节[1]。 作为矿井生产作业活动的基本通道及环境,巷道支护对矿井的安全高产高效起到至关重要作用。 预应力锚杆支护作为国内外矿井巷道最主要的支护方式。 锚杆具有主动支护能力,最大力总延伸率大,价格便宜,施工简单快捷方便等优点,在我国煤矿多种条件巷道支护现场得到应用,取得良好支护效果[2-5]。 但是,锚杆普遍存在强度较低,预紧力施加方式为拧紧螺母的方式,施加效率不高,且杆体尾部受到拉扭剪作用,易发生破坏等缺点[6-14]。 锚索强度高,采用张拉方式施加预紧力,预紧力等级高,但其最大力总延伸率较低,一般为3.5%~5.5%,且成本较高,不利于巷道全断面使用。 因此,亟待开发一种集锚杆锚索两种材料优点的新型支护材料。

预应力钢棒是一种高强度低松弛级预应力钢材,具有高强度、高韧性、低松弛、省材料等特点,主要应用于铁路公路、建筑水利能源、岩土锚固等领域[15-16]。 鉴于预应力钢棒良好的性能,笔者结合煤矿巷道支护特点,开发出矿用预应力钢棒,其采用张拉的方式施加预紧力,预紧力等级高,同时避免了杆尾受扭矩作用,且材料延伸率显著高于锚索[17]。 为了进一步探究矿用预应力钢棒及配套锚具等的各种力学性能,在实验室内进行系列试验,包括预应力钢棒的拉伸试验、金相组织及晶粒度分析、冲击韧性测试、预应力损失试验、抗拔力试验、偏载试验及安装推进阻力试验及配套预应力锚具试验等[18],以便其能够更好地在现场推广应用。

1 测试内容及分析

1.1 预应力钢棒拉伸试验

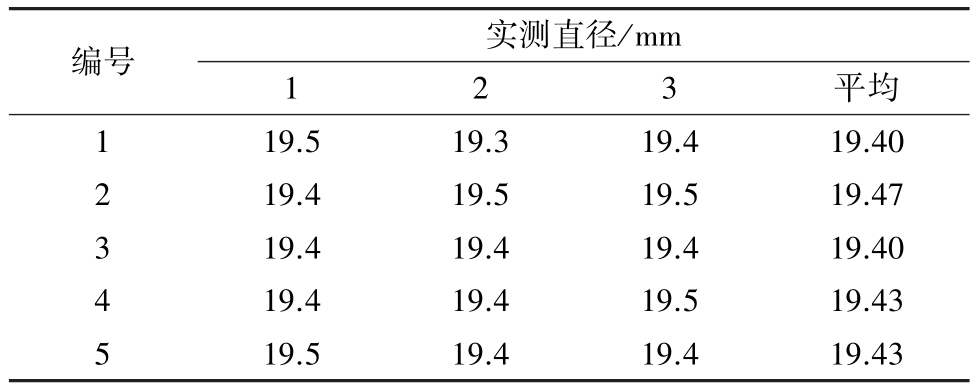

试验材料采用直径20 mm,长度800 mm 的矿用预应力钢棒,其中拉伸段长度500 mm,夹持段长度为150 mm,试验标距为90 mm。 样本具体外形参数见表1,试验样本平均直径为19.40~19.47 mm。

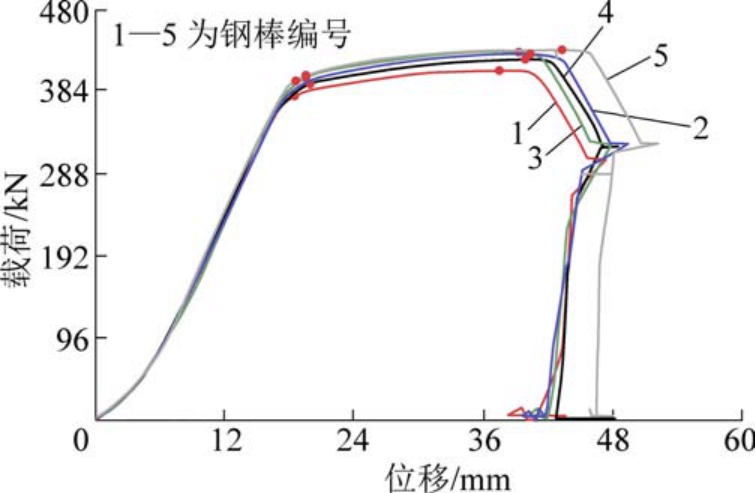

采用JAW-1500kN 微机控制电液伺服万能试验机(图1),将钢棒两端分别采用特制夹具各加持后进行拉伸试验直至钢棒破断,位移负荷曲线如图2 所示,试验结果见表2。

表1 直径20 mm 预应力钢棒基本外形参数

Table 1 Basic shape parameters of 20 mm steel bar

编号 实测直径/mm 1 2 3平均1 19.5 19.3 19.4 19.40 2 19.4 19.5 19.5 19.47 3 19.4 19.4 19.4 19.40 4 19.4 19.4 19.5 19.43 5 19.5 19.4 19.4 19.43

图1 矿用预应力钢棒拉伸试验

Fig.1 Tensile test of pre-stressed steel bar

图2 矿用预应力钢棒拉伸载荷-位移曲线

Fig.2 Tensile load-displacement curves of prestressed steel bar

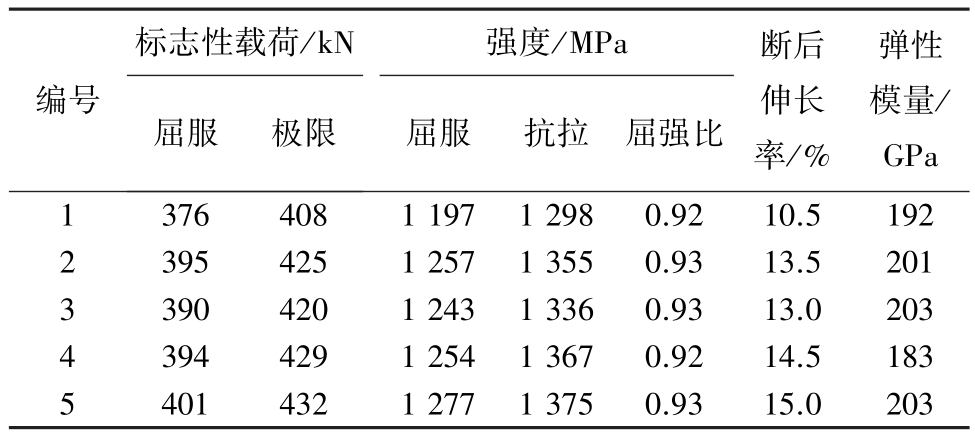

表2 直径20 mm 预应力钢棒承载能力试验结果

Table 2 Test results of bearing capacity of 20 mm steel bar

标志性载荷/kN 强度/MPa编号屈服 极限 屈服 抗拉 屈强比断后伸长率/%弹性模量/GPa 1 376 408 1 197 1 298 0.92 10.5 192 2 395 425 1 257 1 355 0.93 13.5 201 3 390 420 1 243 1 336 0.93 13.0 203 4 394 429 1 254 1 367 0.92 14.5 183 5 401 432 1 277 1 375 0.93 15.0 203

1)试验结果表明:矿用预应力钢棒拉伸过程没有明显的屈服阶段,拉伸过程主要分为5 个阶段:第一阶段为初始承载阶段,此时钢棒初始受力,由于钢棒与夹具间滑动或者钢棒初始张紧,此阶段载荷与位移曲线呈非线性,且位移增加速度高于载荷;第二阶段为弹性阶段,此阶段随着载荷增加位移基本呈线性增加直至弹性极限;第三阶段为屈服阶段,当达到弹性极限后,曲线偏离线性,发生屈服;第四阶段为强化阶段,虽然载荷仍有所增加,但增加速度远小于位移,直到钢棒能承受最大载荷;第五阶段为破断阶段,此阶段钢棒载荷达到最大值后,随着位移进一步增加载荷不断降低,并很快发生破断。

2)直径20 mm 钢棒的极限载荷最大为432 kN,平均值为422 kN,屈服载荷最大为401 kN,平均值为391 kN;屈服强度最大为1 277 MPa,平均值为1 245 MPa;抗拉强度最大为1 375 MPa,平均值为1 346 MPa。 直径 20 mm 的钢棒与直径 20 mm 的HRB335 锚杆破断载荷153 kN 相比提高269 kN,增幅达176%。

3)钢棒弹性模量为183 ~227 GPa,平均为196 GPa;断后伸长率10.5%~15.0%,平均为13.3%,介于锚索与锚杆伸长率之间,约为锚索伸长率的2.4 倍,约为锚杆的60%;屈强比最大为0.93,平均为0.926。

4)钢棒拉伸时断裂后断口为杯锥状断口,杯部较粗糙,呈纤维状,锥部区域呈浅灰色,比较光滑区,并与杯部成45°角。 断口上有3 个典型宏观特征区域,纤维区、放射区和剪切唇区,断口中间区域为纤维区,最外一圈为剪切唇,两者之间为放射区,存在向外呈放射状的微裂纹,如图3a 所示;与HRB335锚杆断口(图3b)相比较,发现钢棒断口上纤维区减小,放射区增大,表明材料的韧性降低,脆性增大;同时,钢棒断后断面收缩率小于锚杆,说明钢棒延伸率小于锚杆。

图3 预应力钢棒断口分析

Fig.3 Fracture analysis of prestressed steel bar

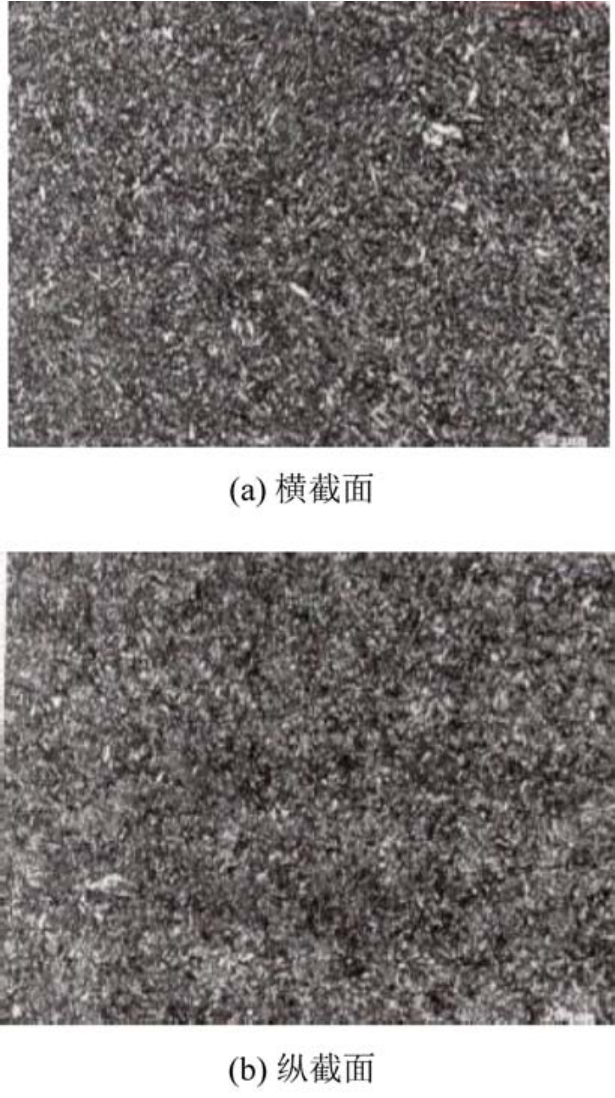

1.2 金相组织及晶粒度分析

为了研究材料组织结构,委托国家钢铁材料测试中心/国家钢铁产品质量监督检验中心对预应力钢棒材料进行了金相组织分析及晶粒度分析,试验标准参照 GB/T 13298—2015、GB/T 6394—2017。

图4 预应力钢棒金相分析

Fig.4 Metallographic analysis of prestressed steel bar

综上分析,预应力钢棒的组织结构为回火索氏体;材料晶粒度为9.5 和8.5,为超细晶粒度。 晶粒十分细小,晶界多,晶界处的晶体排列是非常不规则的,晶面犬牙交错,互相咬合,加强了金属间的结合力,故钢棒材料具有良好的韧性和塑性,同时具有较高的强度,因此具有良好的综合力学性。

1.3 冲击韧性测试

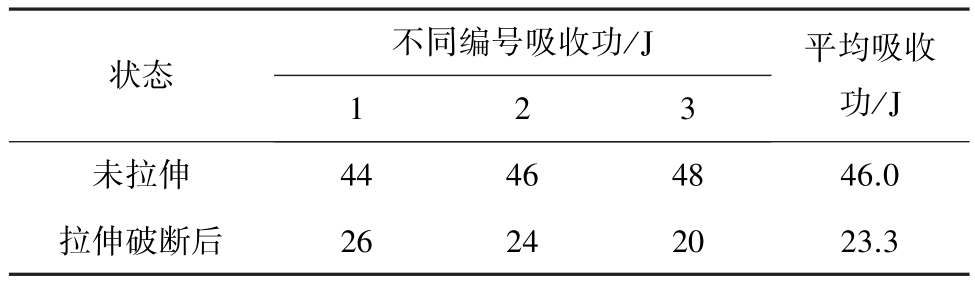

为了确定钢棒材料的抗冲击性能,依据冲击试验标准GB/T 229—2007,进行了V 型口常温冲击试验。 对未受拉伸的钢棒材料及拉伸破断后的钢材进行了冲击性能试验。 试验结果见表3。

表3 常温冲击吸收功试验结果

Table 3 Test results of shock absorption energy

不同编号吸收功/J状态1 2 3平均吸收功/J未拉伸 44 46 48 46.0拉伸破断后 26 24 20 23.3

从试验结果可以得出:未受拉伸时,预应力钢棒冲击吸收功最大为48 J,平均为46 J,满足支护材料冲击吸收功不低于34 J 的要求;此外,拉伸破断后,冲击吸收功仅为23.3,约降低50%,说明材料的韧性与材料的受力有关,拉伸破断时,材料发生不可逆转的塑性变形耗损了部分冲击吸收能力,导致拉伸破断后材料的冲击性能降低。

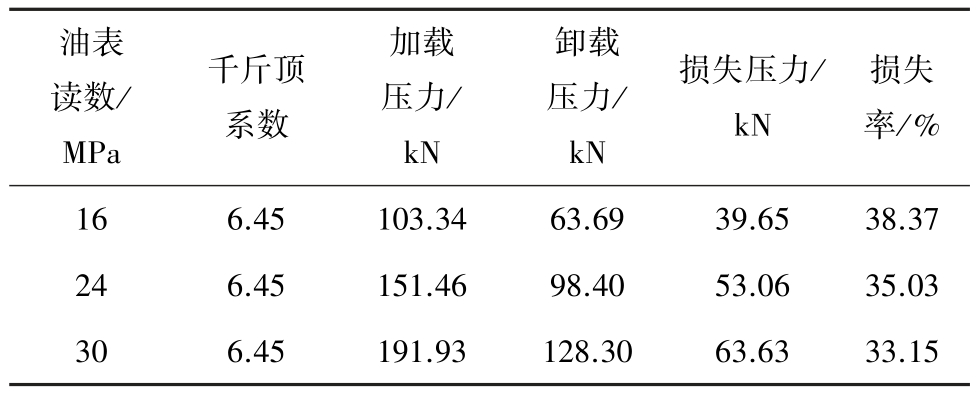

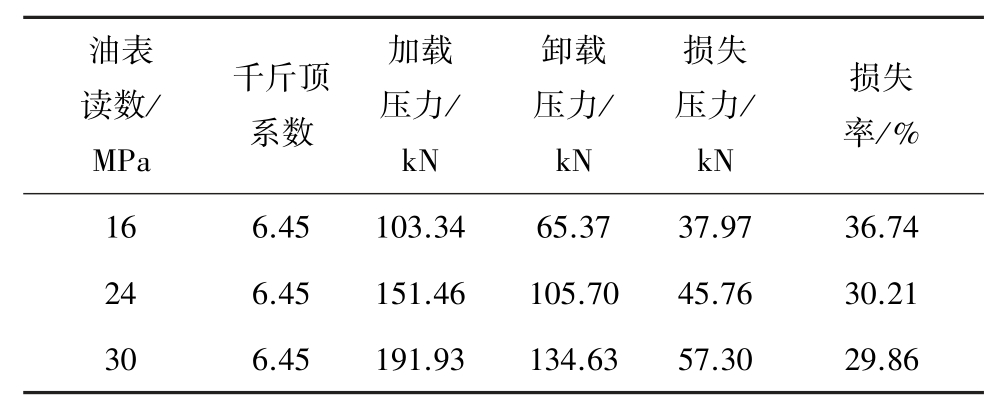

1.4 预应力损失试验

在实验室采用自制张拉损失试验台对不同长度钢棒的预应力损失情况进行试验,试验台由固定端、支撑部件、传感器及卸载油缸等构成。 测试钢棒(直径20 mm 受力长度1.23 m 及1.50 m)在张拉过程中预应力损失情况。 试验过程如下:采用张拉千斤顶张拉钢棒,千斤张拉至16、24、30 MPa 时,停止张拉并读取传感器对应的载荷数值;加载至30 MPa(实验室加载泵最大压力)停止加载;加载结束后采用卸载油缸反向加载卸下锚具。 试验结果见表4、表5。

表4 钢棒受力长度1 230 mm 试验参数

Table 4 Test parameters of steel bar stress length 1 230 mm

油表读数/MPa千斤顶系数加载压力/kN卸载压力/kN损失压力/kN损失率/%16 6.45 103.34 63.69 39.65 38.37 24 6.45 151.46 98.40 53.06 35.03 30 6.45 191.93 128.30 63.63 33.15

表5 钢棒受力长度1 500 mm 试验参数

Table 5 Test parameters of steel bar stress length 1 500 mm

油表读数/MPa千斤顶系数加载压力/kN卸载压力/kN损失压力/kN损失率/%

从试验结果可以看出:①钢棒受力长度在1 230 mm 和1 500 mm 时,预紧力最大损失率分别为38.37%和36.74%;②钢棒的预应力损失与载荷大小、受力长度有关,随着载荷的加大,预紧力损失率减小;随着钢棒受力长度的增加,钢棒预紧力损失率减小。

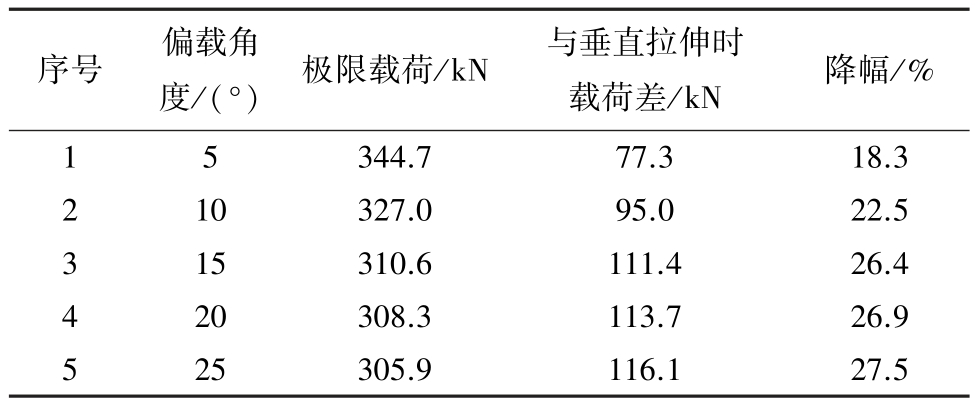

1.5 偏载试验

试验采用直径20 mm、长度1 500 mm 的钢棒进行试验,设计自制了钢棒偏载试验台如图5 所示,主要由固定基座、加载油缸、液压泵、导向钢管、传感器、斜度楔块、防护套等构成,能够简单快捷的测试出钢棒在偏载状态下的承载能力。 将钢棒一端用锚具固定在试验台,采用油缸伸张提供载荷,采用连续监测的传感器监测钢棒杆体受力,通过在另一端锚具附近垫 5°、10°、15°、20°、25°五组不同角度的楔块来实现钢棒偏载状态。 试验结果见表6。

图5 预应力钢棒偏载试验台

Fig.5 Pre-stressed steel bar eccentric load test-bed

表6 钢棒偏载试验结果

Table 6 Testing results of steel bars under eccentric load

序号 偏载角度/(°) 极限载荷/kN 与垂直拉伸时载荷差/kN 降幅/%1 5 344.7 77.3 18.3 2 10 327.0 95.0 22.5 3 15 310.6 111.4 26.4 4 20 308.3 113.7 26.9 5 25 305.9 116.1 27.5

从表中可以得出:①偏载角度为 5°、10°、15°、20°、25°时,钢棒的极限载荷分别为 344.7、327、310.6、308.3、305.9 kN,极限载荷降低量分别 77.3、95.0、111.4、113.7、116.1 kN;降幅分别为 18.3%、22.5%、26.4%、26.9%、27.5%;②随着偏载角度的增大,钢棒受力状态越来越差,所能承载的极限载荷降低;③偏载角度在15°以下时,钢棒极限载荷随偏载角度增加降低幅度较大;偏载角度15°以上时,钢棒极限载荷随偏载角度增加降低幅度变小,这可能与钢棒材料的韧性及晶粒度较小有关。

1.6 安装推进阻力试验

钢棒在安装过程中受到的推力,是阻碍施工最大的障碍,为此进行钢棒安装推力试验十分重要。在实验室采用直径28 mm、长度为1.0 m 的可剖开钢管模拟钻孔,采用ZMS15 型强力岩石电钻分别安装直径18 mm 和20 mm 长度1.5 m 的钢棒,安装过程采用Bk-2 型传感器及YJk4500 型静态电阻应变仪进行监测推进阻力。

图6 预应力钢棒将锚固剂推入钢管

Fig.6 Steel bar pushes anchorage agent into steel pipe

试验过程:①将试验钢管安装固定,连接试验设备,并调试测力仪器,将钢棒尾部焊接锚杆螺纹,使之能适于ZMS15 型强力岩石电钻安装;②在钢管内放入一支K2335 树脂锚固剂和一支Z2360 树脂锚固剂,随后用钢棒轻轻将锚固剂顶到底部;③采用螺纹部与煤电钻连接牢靠,设备正常开动煤电钻同时记录测量仪上的数值。 钢棒安装过程中,要保持匀速推进,尽量保证每次安装的时间相同,以方便得到数据之间的对比。

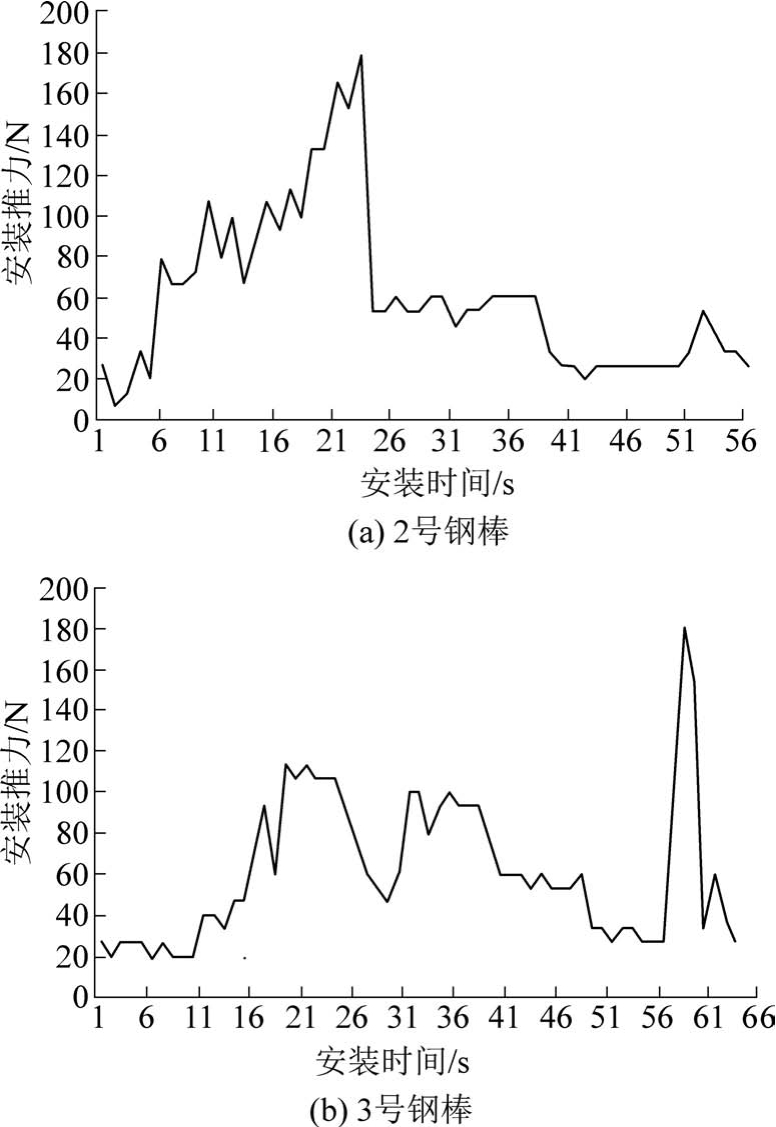

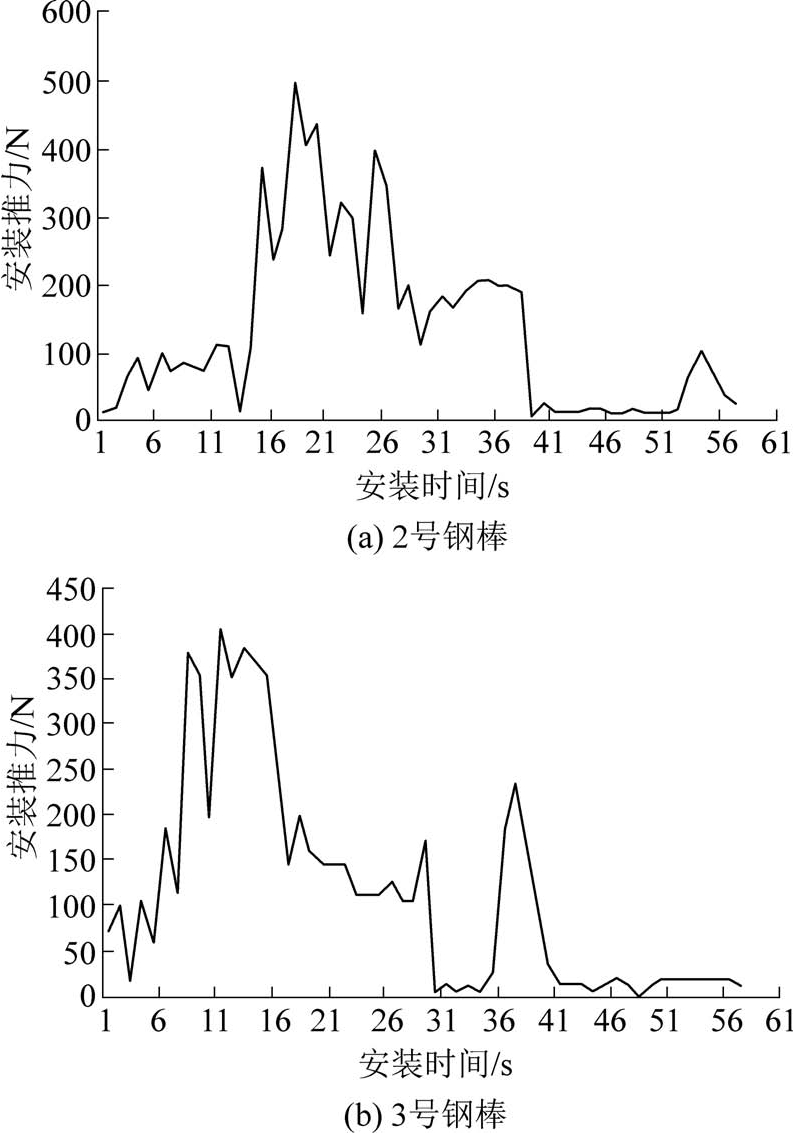

试验结果如图7 和8 所示,从试验结果可以看出:采用1 支K2335 树脂锚固剂和1 支 Z2360 树脂锚固剂锚固在直径28 mm 钻孔内时,直径18 mm 钢棒2 号、3 号试样最大安装阻力分别为180、178 N;平均最大推进阻力为179 N;直径20 mm 钢棒2 号、3 号试样最大安装阻力分别为500、406 N,平均为453 N;两者相差274 N,但是两者推进均比较容易。

图7 直径18 mm 钢棒安装推力与时间关系

Fig.7 Relationship between installation thrust and time of 18 mm steel bar

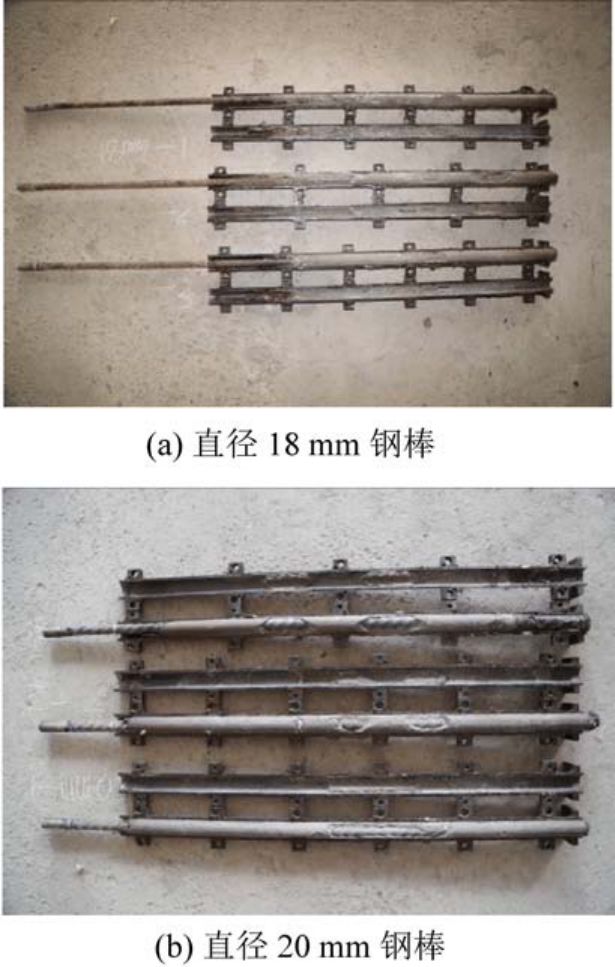

图9 为试验结束后剖开的锚固段的照片,从中可以看出:①直径18 mm 钢棒锚固剂未能充满钢管,且尾部锚固剂呈松散状,锚固长度约为800 mm;直径20 mm 钢棒锚固剂几乎充满钢管,且锚固剂挤压密实质,锚固长度为1 000 mm;说明直径18 mm钢棒与直径28 mm 的钻孔不相匹配,直径20 mm 钢棒与直径28 mm 的钻孔能相匹配;②直径18 mm 的1 号钢棒在钻孔内发生了偏心,一侧已经靠近钻孔壁,造成锚固厚度一侧薄一侧后,同时也影响推力试验结果。 2 号、3 号钢棒锚杆均居于钢管中心,锚固厚度基本均匀。 直径20 mm 均居于钢管中心,且锚固厚度基本均匀,锚固剂均能与钢棒紧密粘结在一起。

图8 直径20 mm 钢棒安装推力与时间关系

Fig.8 Relationship between installation thrust and time of 20 mm steel bar

图9 预应力钢棒锚固后剖开照片

Fig.9 Prestressed steel bar after anchorage

1.7 预应力钢棒抗拔力试验

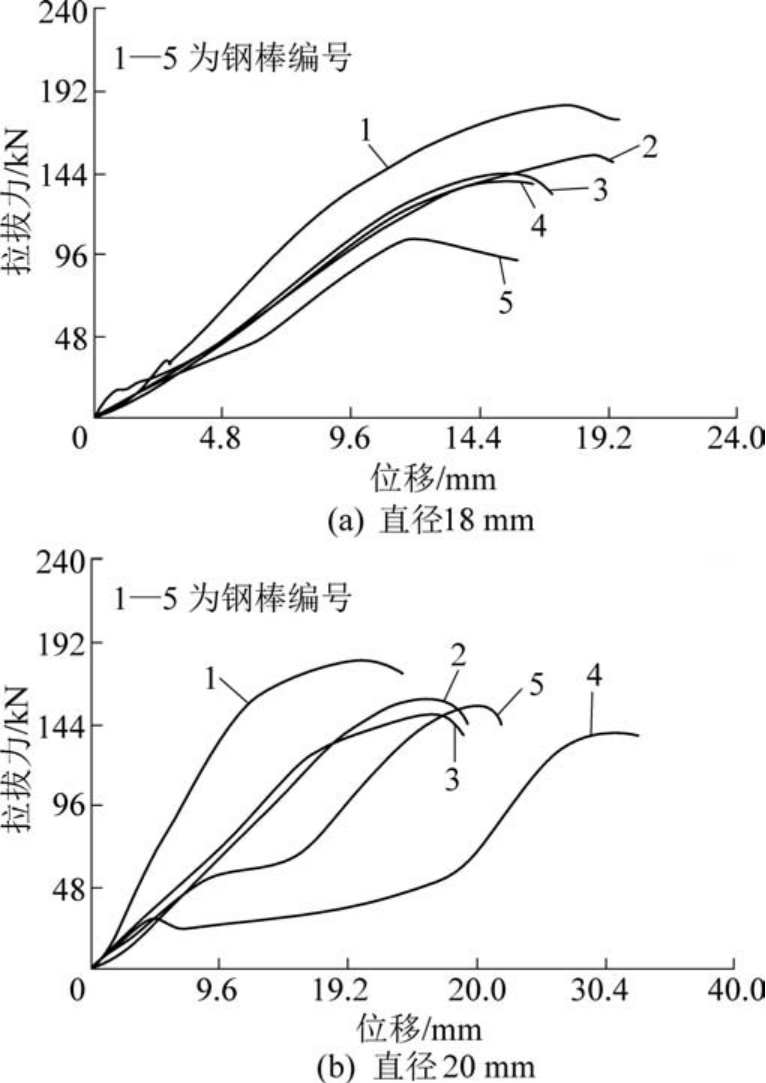

为了检验锚固剂能否满足钢棒锚固要求,分别采用直径18 mm 和20 mm 两组钢棒进行了抗拔力试验。 每组各 5 根钢棒,编号分别为 1、2、3、4、5 号,试件长度均为800 mm,均采用直径28 mm 的钢管模拟钻孔,锚固长度均为125 mm。

试验过程:将Z2360 的树脂锚固剂破碎包装袋后,采用手工揉搓的方式将钢棒锚固在直径28 mm,长度125 mm 的钢管中,放入保温箱中待锚固剂完全凝结后开始试验。 加工专门特制的卡具,将锚固段安装在卡具内,采用伺服拉力机缓慢拉拔钢棒进行试验。

从中图10 钢棒拉拔力与位移曲线所示,可以得出:①随着载荷的增加,初始阶段钢棒锚固段受力基本呈线性快速增加,当锚固段开始滑动后,受力增加速度降低,位移增加迅速,直至钢棒锚固段从钢管拔出,受力降低;②直径18 mm 钢棒最大拔出力为183.2 kN,最小为106 kN,平均为145.06 kN;直径20 mm 钢棒最大拔出力180.76 kN,最小为155.78 kN。

图10 预应力钢棒拉拔力-位移曲线

Fig.10 Pullout force-displacement Curve of Prestressed Steel Bar

1.8 预应力锚具测试

为了能够满足预应力钢棒预应力及载荷锁定,开发了强度与之相匹配的锚具,钢棒配套锚具为夹片式预应力锚具,主要由锚环和夹片构成。 其中,预应力锚具夹片是锚具组装件的重要配件之一,通常为三瓣式,圆锥形,靠大面底部有一凹槽配合固定夹片三瓣以求合在一起。 夹片与锚具和钢棒相配合,通过其中间螺纹咬住钢棒螺旋肋,并且通过其外表面与锚具产生摩擦力以达到快速高效锁定钢棒张拉力的目的。

从测试得出,开发的预应力钢棒锚具能够锁定载荷分别到达398.6、398.2、397.8 kN,平均为398.2 kN;与钢棒强度相匹配;效率系数为分别为:0.999、0.998、0.997,平均为0.998,大于标准要求0.95。

此外,由于标准GB/T 14370—2007 规定,锚具锚环、夹片的的硬度是必检项目,因此对开发的钢棒锚杆配套锚具进行了相应的洛氏硬度检测采用HRC-150A 型洛氏硬度计,每个锚环和夹片检测3个测点。 测试方法:在规定150 kg 的外加载荷下,将金刚石压头垂直压入待试材料的表面,产生凹痕,根据载荷解除后的凹痕深度,利用洛氏硬度计算公式便可以计算出洛氏硬度。 洛氏硬度值显示在硬度计的表盘上,可以直接读取。

测试得出:直径20 mm 钢棒锚具锚环的洛氏硬度分别为27.67、27 及 28.67,平均为 27.78;夹片洛氏硬度分别为58.67、58 及58.5,平均为58.39,通过检测得出,钢棒锚具的锚环与夹片均符合国标。

基于上述矿用预应力钢棒力学性能试验研究成果,开发出相应的矿用预应力钢棒支护成套技术,并在潞安、王坡、阳泉等矿区得到应用[19-21],大幅度提高了支护系统可靠性,降低了巷道变形量,支护效果明显。

2 结 论

1)矿用预应力钢棒拉伸受力过程分为初始承载阶段、弹性阶段、屈服阶段、强化阶段及破断阶段5 个阶段直径20 mm 钢棒的平均屈服载荷为391 kN,平均破断载荷为422 kN,与直径20 mm HRB335锚杆杆体相比提高176%;断后伸长率平均为13.3%,为锚索的2.4 倍。

2)矿用预应力钢棒材料金相组织为回火索氏体,晶粒度为9.5 和8.5,属于超细晶粒,冲击吸收功平均为46 J,故材料具有较好的强度及韧性,性能良好。

3)矿用预应力钢棒的预应力损失与加载大小、受力长度有关。 随着载荷增大,预紧力损失率减小;随着钢棒受力长度增加,钢棒预紧力损失率减小。

4)矿用预应力钢棒极限承载能力随偏载角度增加而降低;偏载角度在15°以下时,随偏载角度增加降低幅度较大;偏载角度15°以上时,随偏载角度增加降低幅度变小。

5)安装推进阻力试验及抗拔力试验得出,采用1 支K2335 和1 支Z2360 树脂锚固剂,钻孔直径28 mm 时,抗拔力符合规范要求,安装推进阻力较小,能够实现钢棒快速安装。

6)预应力钢棒锚具承载能力平均为398.2 kN,效率系数平均为0.998,大于标准要求0.95;锚环的洛氏硬度平均为27.78;夹片洛氏硬度平均为58.39,钢棒锚具的锚环与夹片均符合国标。

[1]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007:6.

[2]康红普.我国煤矿巷道锚杆支护技术发展60 年及展望[J].中国矿业大学学报,2016,45(11)1071-1081.KANG Hongpu.Sixty years development and prospects of rock bolting technology for underground coal mine roadways in china[J].Journal of China University of Mining&Technology,2016,45(11)1071-1081.

[3]侯朝炯团队.巷道围岩控制[M].徐州:中国矿业大学出版社,2013:1-3.

[4]康红普,姜铁明,高富强.预应力在锚杆支护中的作用[J].煤炭学报,2007,32(7):673-678.KANG Hongpu,JIANG Tieming,GAO Fuqiang.Effect of pretensioned stress to rock bolting[J].Journal of China Coal Society,2007,32(7):673-678.

[5]康红普,王金华,林 健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007,32(12):1233-1238.KANG Hongpu,WANG Jinghua,LIN Jian.High pretensioned stress and intensive bolting system and its application in deep roadways[J].Journal of China Coal Society,2007,32(12):1233-1238.

[6]焦建康,鞠文君,吴拥政,等.动载冲击地压巷道围岩稳定性多层次控制技术[J].煤炭科学技术, 2019, 47(12): 10-17.JIAO Jiankang,JU Wenjun,WU Yongzheng,et al.Multi-layer control technologies for surrounding rock stability of dynamic-loading rock burst roadway[J].Coal Science and Technology, 2019, 47(12): 10-17.

[7]康红普,林 健,张冰川.小孔径预应力锚索加固困难巷道的研究与实践[J].岩石力学与工程学报,2003,22(3):387-390.KANG Hongpu,LIN Jian,ZHANG Bingchuan.Study on small borehole pretensioned cable reinforcing complicated roadway[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(3):387-390.

[8]徐佑林,潘瑞凯,张瑞君.跨石门开采巷内加强支护技术研究[J].煤炭科学技术,2019,47(8):46-51.XU Youlin, PAN RuiKai, ZHANG Ruijun.Research on strengthening support technology in roadway crosscut mining[J].Coal Science and Technology,2019,47(8):46-51.doi:10.13199/j.cnki.cst.2019.08.003

[9]吴拥政,褚晓威,吴建星,等.强力锚杆杆体断裂失效的微细观试验研究[J].煤炭学报,2017,42(3):574-581.WU Yongzheng, CHU Xiaowei, WU Jianxing, et al.Micro -mesoscopic test on fracture failure of intensive rock bolts[J].Journal of China Coal Society,2017,42(3):574-581.

[10]吴拥政,康红普,丁 吉,等.超高强热处理锚杆开发与实践[J].煤炭学报,2015,40(2):308-313.WU Yongzheng,KANG Hongpu,DING Ji,et al.Development and application of ultrahigh-heat processed rock bolts[ J].Journal of China Coal Society,2015,40(2):308-313.

[11]吴拥政,褚晓威,吴建星,等.强力锚杆杆体断裂失效的微细观试验研究[J].煤炭学报,2017,42(3):574-581.WU Yongzheng,CHU Xiaowei,WU Jianxing,et al.Micro-mesoscopic test on fracture failure of intensive rock bolts[J].Journal of China Coal Society,2017,42(3):574-581.

[12]吴拥政.锚杆杆体的受力状态及支护作用研究[D].北京:煤炭科学研究总院,2009.

[13]吴拥政,康红普.强力锚杆杆体尾部破断机理研究[J].煤炭学报,2013,38(9):1537-1541.WU Yongzheng,KANG Hongpu.Failure mechanism study on tail of high strength bolt[J].Journal of China Coal Society,2013,38(9):1537-1541.

[14]褚晓威,吴拥政,石 蒙.节理化脆性特厚煤层巷道大变形机理及控制技术[J].煤炭科学技术,2018,46(12):98-106.CHU Xiaowei, WUYongzheng, SHIMeng.Large - deformation mechanism and control technology of roadway in jointed and brittle and extremely thick coal seam[J].Coal Science and Technology,2018,46(12):98-106.

[15]胡英伟,王成杰,胡 凯.预应力混凝土用钢棒现状及发展前景[J].科技向导,2013,24:271.HU Yingwei,WANG Chengjie,HU Kai.Prestressed concrete with steel bars and development prospect[J].Technology Guide,2013,24:271.

[16]邓素怀,赵海凤,孔祥涛,等.较大直径预应力钢棒的热处理工艺[J].金属热处理,2011,36(2):88-90.DENG Suhuai,ZHAO Haifeng,KONG Xiangtao,et al.Heat treat ment process of relatively larger diameter pc steel bar[J].Heat Treat Ment of Metals,2013,24:271.

[17]吴拥政,康红普,吴建星,等.矿用预应力钢棒支护成套技术开发及应用[J].岩石力学与工程学报,2015,34(S1):3231-3237.WU Yongzheng,KANG Hongpu,WU Jianxing,et al.Development and application of mine prestressed steel bar supporting technology[J].Chinese Journal of Rock Mechanics and Engineering.2015,34(S1):3231-3237.

[18]康红普,林 健,吴拥政,等.锚杆构件力学性能及匹配性[J].煤炭学报,2015,40(1):11-23.KANG Hongpu,LIN Jian,WU Yongzheng,et al.Mechanical performances and compatibility of rock bolt components[J].Journal of China Coal Society,2015,40(1):11-23.

[19]王 峰.全断面预应力钢棒支护技术在漳村矿的应用[J].煤,2014(12):35-36.WANG Feng.Application of prestressed steel bar supporting technology in Zhangcun Coal Mine[J].Coal,2014(12):35-36.

[20]姚 毅.预应力钢棒力学特性及其在巷道支护中的应用[J].矿山测量,2018,46(5):29-32,36.YAO Yi.Mechanical properties of prestressed steel bar and and its application in roadways[J].Mining Surveying,2018,46(5):32-36.

[21]续晋红.弱胶结围岩动压影响巷道预应力钢棒支护技术研究[J].矿山测量,2017,45(2):69-73.XU Jinhong.Study on prestressed steel bar supporting technology in weak cemented rock roadways affected by dynamic pressure[J].Mining Surveying,2017,45(2):69-73.