0 引 言

我国深井煤岩复合动力灾害日趋增多,采用钻孔预抽,在高地应力、低渗透性条件下难以达到理想抽采效果,无法消除地应力威胁,需结合有效的卸压增透措施才能满足治理需求[1-3]。因此,研究一种既能满足煤层瓦斯快速抽采达标,又能降低煤层应力,达到有效卸压的技术手段,是煤矿科研人员共同努力的方向[4-7]。近年来水射流割缝技术得到迅猛发展,低压水力冲孔、水力造穴、脉冲射流等水力化措施成为国内外研究热点,为煤矿瓦斯灾害的治理提供了支撑,在一定条件下均取得效果[8-11]。以高压水为动力对煤层切割,改变煤层瓦斯流动空间,降低煤层应力状态,是煤岩复合动力灾害防治的重要发展方向[12-15]。

目前,现有割缝(扩孔)成套设备工作压力基本在30~60 MPa,射流压力低,割缝半径在0.2~0.8 m,单刀割缝时间大于30 min,适用钻孔深度小于80 m,需要“二次进钻”,配套安全防护措施少,未实现远程操控割缝作业,对于松软煤层具有一定效果,但实际切割过程由于流量损失和压力损失,对于中硬或坚硬煤层割缝作业效率低,难以达到快速增透的目的[16-18]。因此研制具有更高压力的深缝切割能力的钻割一体化成套装备,使射流破煤机理由低压力时的“冲蚀、剥落”作用转变为高压力时的“破碎、打击、致裂”作用,将设备整体承压能力提升,填补低压力割缝设备缺陷,显著提高中硬及坚硬煤层割缝增透效果,对丰富深部矿井复合动力灾害治理手段,具有重要意义[19-20]。

笔者首先采取卧式三柱塞结构,设计割缝高压清水泵,实现100 MPa超高压水射流输出,克服射流压力不足割缝工艺无法向中硬煤层推广难题;然后采用间隙密封工艺及端面密封技术研制了高低压转换割缝器、超高压旋转水尾、浅螺旋整体钻杆等设备,实现了超高压水射流的远距离输送;最后通过配套研制安全防护系统及远程操控装备,保证超高压水力割缝作业的安全、顺利进行。

1 超高压水力割缝成套装置研制

超高压水力割缝装置的核心部件包括高压清水泵、高低压转换割缝器、浅螺旋整体钻杆、超高压旋转水尾、高压远程操作台以及超高压液压软管,同时,为提高装置安全性,需配套研制安全防护系统。

1.1 高压清水泵

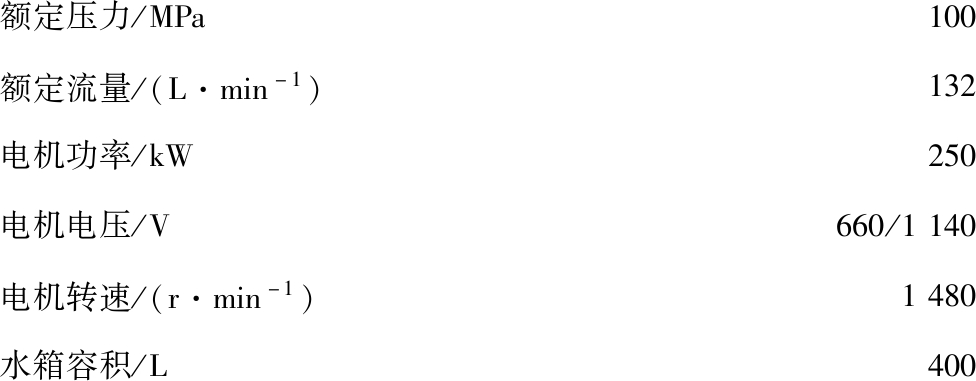

高压清水泵的研制以获得最高效率而设计,清水泵的水力结构参数是获得最高效率的最佳组合,设计为卧式,柱塞方向平行于地面,运行平稳;综合考虑割缝深度以及割缝排渣所需流量,通过理论计算确定了高压清水泵的主要参数;采用耐高压直通型结构、自动补偿型密封件,避免了应力集中、元件开裂等问题,有效保证了高压密封可靠稳定;研制了多级循环冷却系统、供水压力监测、过滤器堵塞监测等辅助系统,确保泵组的安全运行。高压清水泵主要技术参数如下:

额定压力/MPa100额定流量/(L·min-1)132电机功率/kW250电机电压/V660/1140电机转速/(r·min-1)1480水箱容积/L400

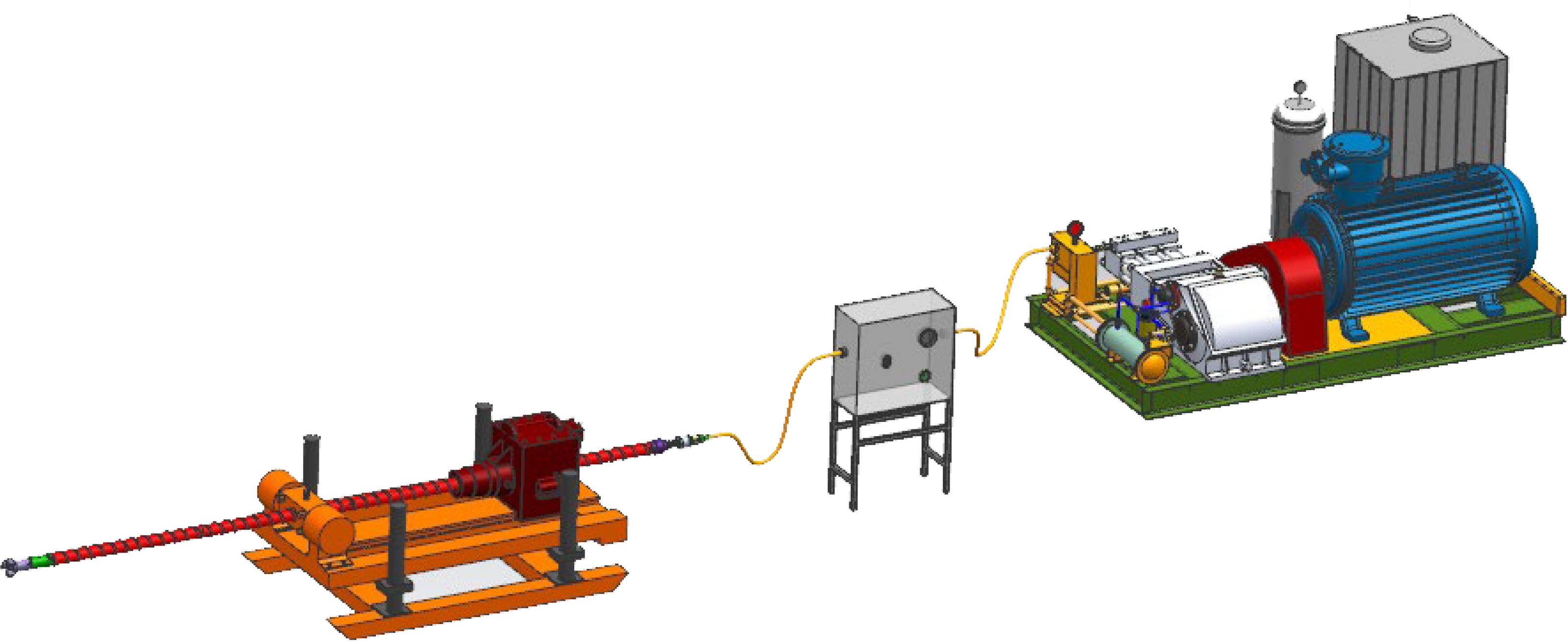

BQW132/100型高压清水泵采用泵箱一体化设计,结构更佳紧凑,具有温升小、故障率低、操作简便、安全可靠等优点,通过结构设计创新使得最高压力可达100 MPa,其结构如图1所示。

图1 高压清水泵结构示意

Fig.1 Structure of high-pressure clean water pump

1.2 高低压转换割缝器

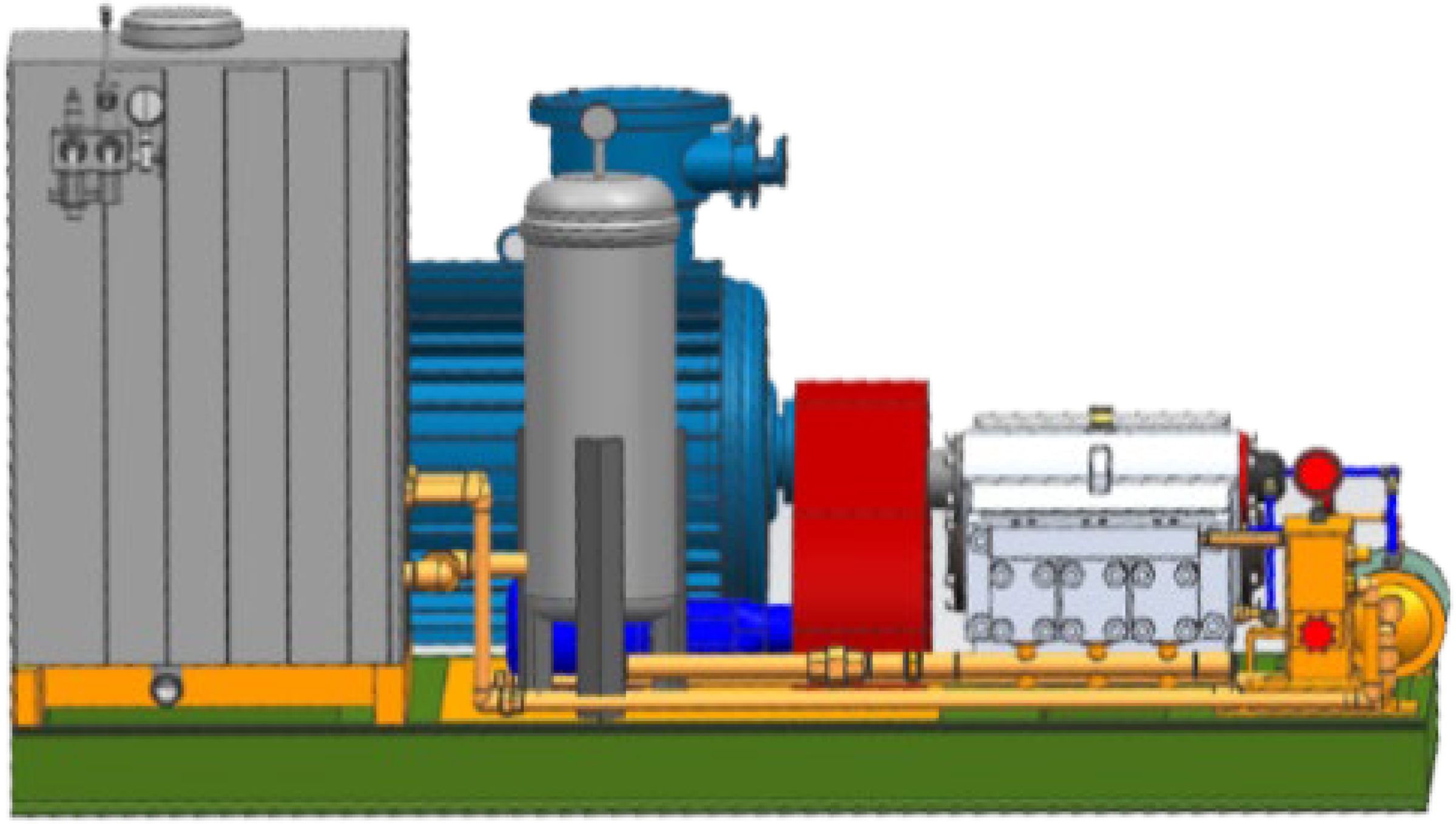

通过分析钻孔流场分布规律,依据水射流理论,采用理论计算和数值模拟相结合的方法,研制了GFQ73-132/100型高低压转换割缝器,其关键部分包括喷嘴及高低压转换控制阀。喷嘴的研制按钻孔排渣需求确定喷嘴直径下限,结合设备输出功率确定喷嘴直径上限;其次根据不同类型喷嘴性能特点并平衡加工复杂程度,选择喷嘴类型。高低压转换控制阀的设计,首先应以保证钻进排渣所需的流量,确定转换控制阀阀体尺寸,其次在保证高低压转换装置结构强度的基础上,确定弹簧外径及长度,最后根据预设关闭压力,确定弹簧伸缩量、有效圈数、钢丝剪切模量及直径。高低压转换割缝器主要技术参数如下:

总长/mm248直径/mm76工作压力/MPa0~100公称流量/(L·min-1)0~132

所研制的GFQ73-132/100型高低压转换割缝器,利用水压变化开启或关闭高低压转换控制阀,以实现高低压水切换功能,可实现钻进、切割一体化,避免“二次进钻”,提高了割缝作业效率,其结构如图2所示。

图2 高低压转换割缝器结构示意

Fig.2 Structure of high and low voltage conversion slitter

1.3 浅螺旋整体钻杆

钻杆主要承担钻孔钻进过程中转矩输出功能,以及超高压割缝过程中高压水输运功能,因此浅螺旋整体钻杆的设计重点在静密封设计、螺纹设计以及强度设计。通过分析钻孔排渣原理,采用理论计算确定了合理的螺纹升角及厚度参数,研制了GFXTZG-ø73×1000-3型浅螺旋整体钻杆。钻杆密封设计为多密封形式,即钻杆前端外锥螺纹设计多道密封,密封圈材质为采用添加有机材料的聚氨酯,有效保证了高压状态下钻杆间的密封性,钻杆主要技术参数如下:

外径/mm73长度/mm1000承压/MPa≥120抗扭强度/(N·m)≥7200质量/kg12~14

通过整体敦粗铣凹槽工艺加工后经热处理增强其韧性、强度和耐磨性,所研制的钻杆承受转矩大于7 200 N·m,在100 MPa割缝压力条件下,钻杆之间不漏水,浅螺纹设计,可有效提高钻孔割缝排渣效果。钻杆结构如图3所示。

图3 浅螺旋整体钻杆结构示意

Fig.3 Structure of shallow spiral integral drill pipe

1.4 超高压旋转水尾

依据窄缝黏性流体流动理论,研制了GFSW-ø73型超高压旋转水尾,其研制关键在于转动密封设计,密封方式采用间隙密封,间隙密封是通过环状缝隙造成流动阻力,当高压流体经高压管路系统进入密封面时,由于过流断面的剧烈收缩以及间隙内的沿程阻力损失形成压降,此时间隙节流的流体出现静压效应达到减漏的作用,从而实现密封目的。间隙密封由内、外套筒实现,内套筒外径略小于外套筒内径,此时套筒间的间隙既不产生水尾转动阻力,也能通过间隙节流实现水尾的密封。水尾主要技术参数如下:

长度/mm230直径/mm76工作压力/MPa0~150流量/(L·min-1)0~420转速/(r·min-1)0~600

超高压旋转水尾设计由不锈钢壳体、轴芯、球形轴承及旋转密封座构成。依靠内部轴芯及高精度球形轴承实现转动功能。外壳两侧设计加油嘴,用于润滑其内部密封组件。超高压旋转水尾结构如图4所示。

图4 超高压旋转水尾结构示意

Fig.4 Structure of ultra-high pressure rotating water tail

1.5 高压远程操作台

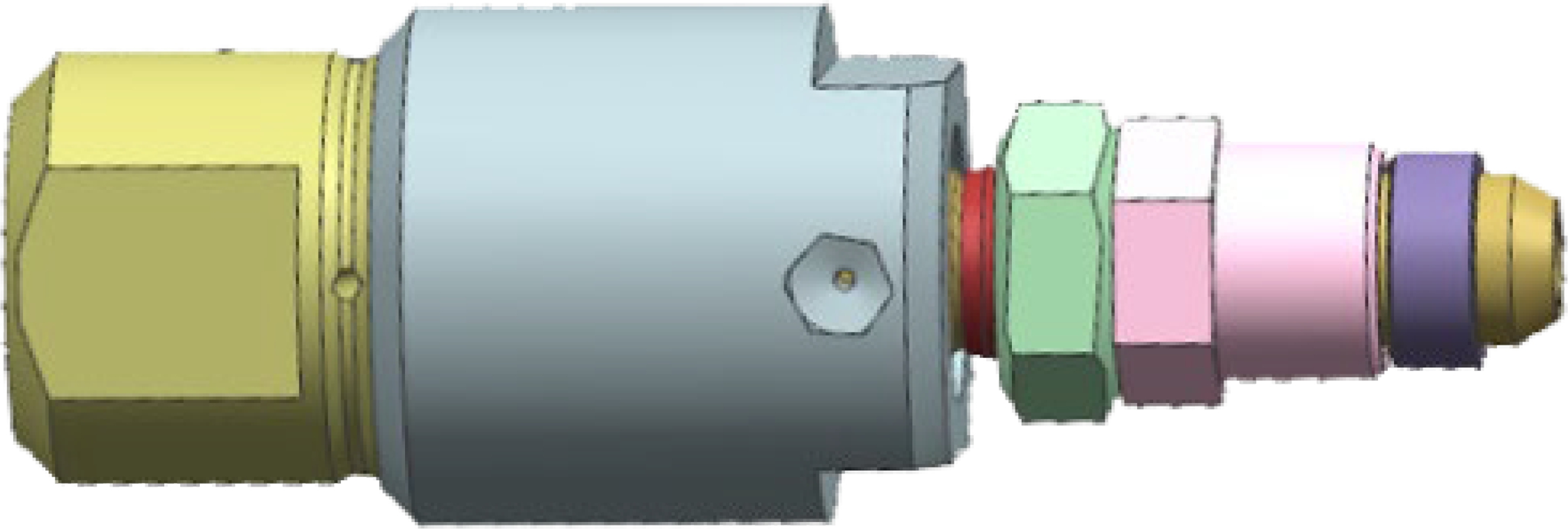

基于煤矿井下巷道条件的多变性,直接操控高压泵作业调压,无法观察割缝钻孔孔口返水、返渣情况,根据超高压清水泵的额定压力、额定流量确定了溢流阀的设计要求,研制了GFCZT-132型高压远程操作台,在高压清水泵位置固定情况下,通过移动高压远程操控装置,实现远距离操控割缝作业,主要参数如下:

工作压力/MPa120公称流量(L·min-1)132溢流阀调定压力/MPa100远程操控距离/m100防爆紧急启动/停动按钮数量/个1

高压远程操作台设计由防爆控制按钮、溢流阀组件及不锈钢外壳组成,便于井下搬运,配有调压手轮,调压便捷,工作压力120 MPa,远程操控距离可达100 m以上。

1.6 超高压液压软管

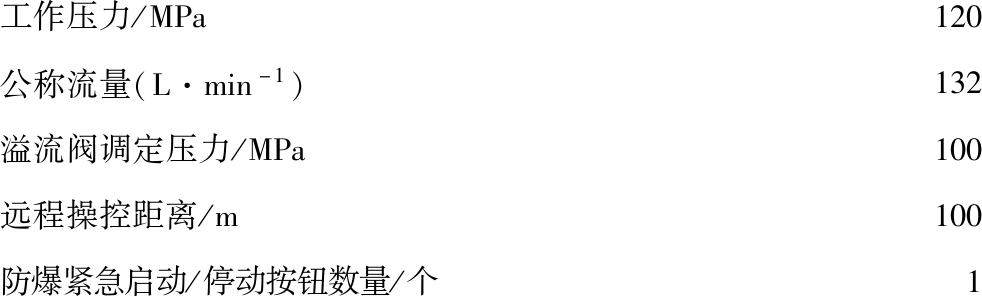

综合分析耐压性及远距离割缝作业沿程阻力损失,研制了R15-19型超高压液压软管,超高压软管设计为内胶层、钢丝缠绕层及外胶层,根据选定的水射流切缝压力,通过理论计算及耐压测试,确定钢丝缠绕6层。超高压液压软管主要技术参数如下:

内径d1/mm18.8外径d2/mm32.8工作压力/MPa0~150最小爆破压力/MPa>400最小弯曲半径/mm350

所研制的超高压液压软管,经耐压测试,工作压力可达150 MPa,沿程阻力损失小,100 m距离损失2~3 MPa,超高压液压软管结构如图5所示。

1—内胶层;2、3、4、5、6、7—钢丝缠绕层;8—外胶层

图5 超高压液压软管结构示意

Fig.5 Schematic diagram of ultra-high pressure hydraulic hose structure

通过关键部件的研制,成功研制了ZGF-100(A)型超高压水力割缝装置,具有钻进、切割一体化功能,可实现远程操作割缝作业,超高压水力割缝装置组成如图6所示。

图6 超高压水力割缝装置组成

Fig.6 Composition of ultra-high pressure hydraulic slitting device

2 超高压水力割缝装置安全防护系统

由于超高压水力割缝装置使用地点为井下,使用地点具有潮湿、高温、空间狭窄、作业人员密集等特点,因此对设备的安全性要求较高,且我国煤矿生产对安全重视程度愈加增大。因此开发了针对超高压水力割缝装置的安全防护技术,保障割缝作业过程中的人员和设备安全。

2.1 超高压清水泵膜片式安全阀

割缝作业过程中可能出现压力过载现象,通常采用安全阀进行压力过载控制。现有割缝装置所采用的安全阀为弹簧式设计,其安全阀值的设定采用弹簧压缩方式,通过弹簧压缩量触发内部阀芯进行安全阀值设定。当泵压高于安全阀值后,弹簧式安全阀自动开启,弹簧式安全阀设计,需通过人工转动旋转螺母进行校核,无法准确定位,且设备长时间运行后,存在螺母松动、锈蚀,安全阀开启失灵等问题。为此,研制了膜片式安全阀,采用膜片控制安全阀开启压力,通过预先定制的膜片对安全阀值进行设定(110~115 MPa),无需手动设定,不会因设备锈蚀及老化而影响安全阀的正常开启。膜片式安全阀结构如图7所示。

图7 膜片式安全阀结构示意

Fig.7 Structure diagram of diaphragm safety valve

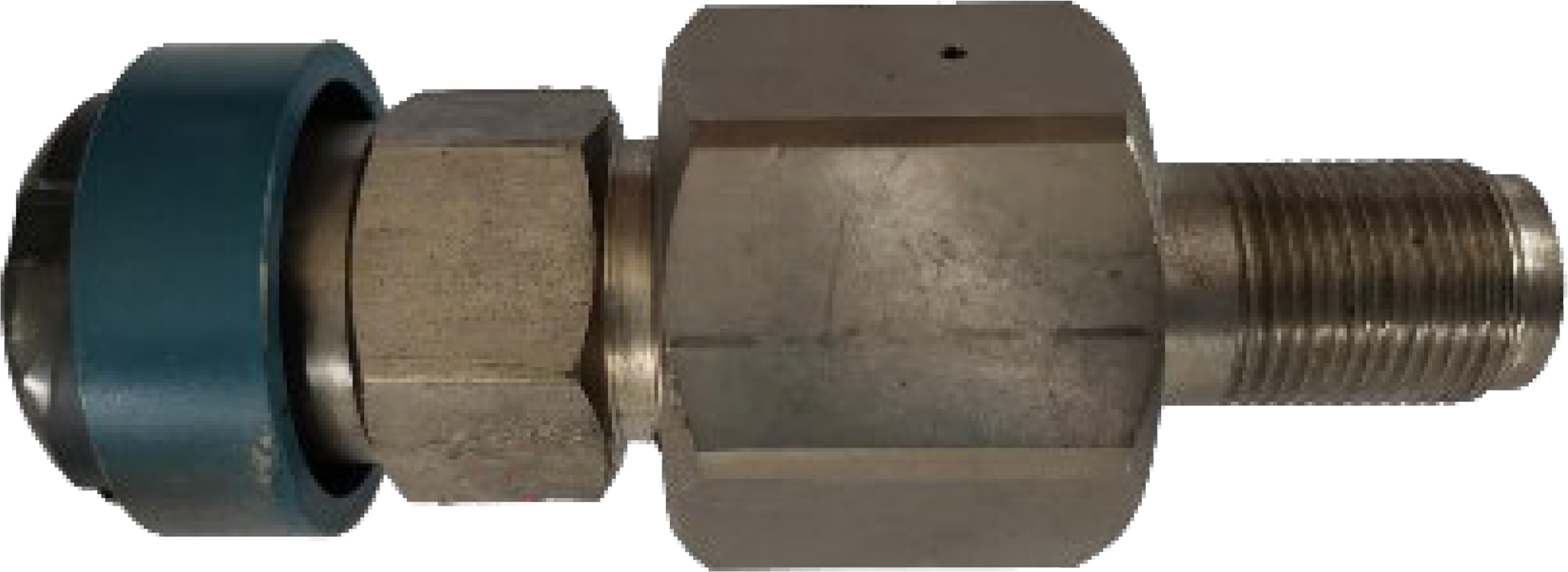

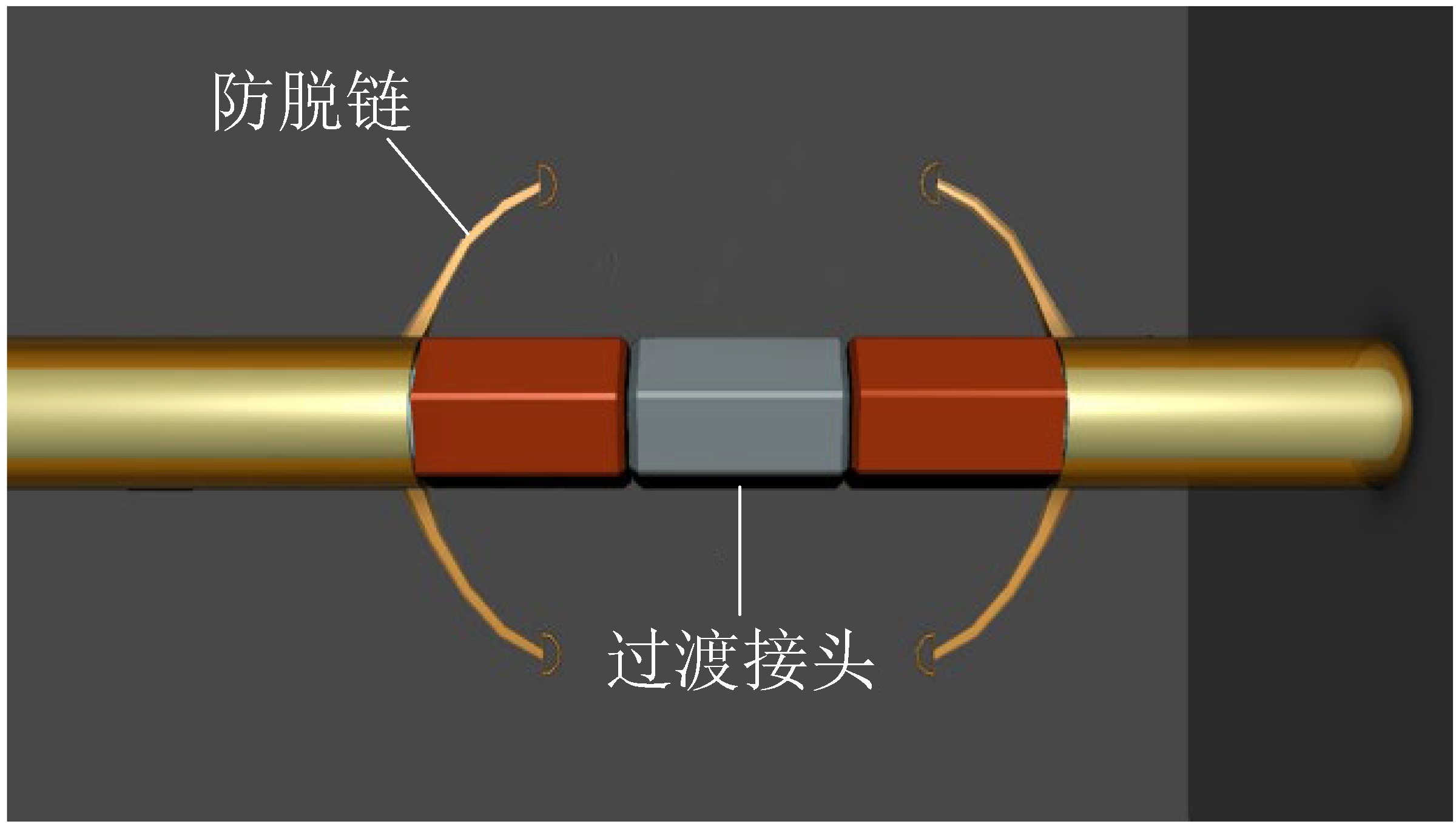

2.2 超高压水力传输安全防护

超高压水力传输作为水力割缝过程中控制范围最广的部分,其传输的安全性至关重要,因此除了保证超高压液压软管自身承压能力的前提下,还应对传输过程中的薄弱环节进行重点防护,为此研制了GFFTL-20-6型防脱链、GFJGFHT型软管护套以及GFSWFHT水尾护套,软管之间采用高精度螺纹过渡接头连接,确保了连接处的耐压和密封性能,过渡接头及防脱链安装如图8所示。

图8 过渡接头及防脱链安装示意

Fig.8 Installation instructions for transition joint and anti-drop chain

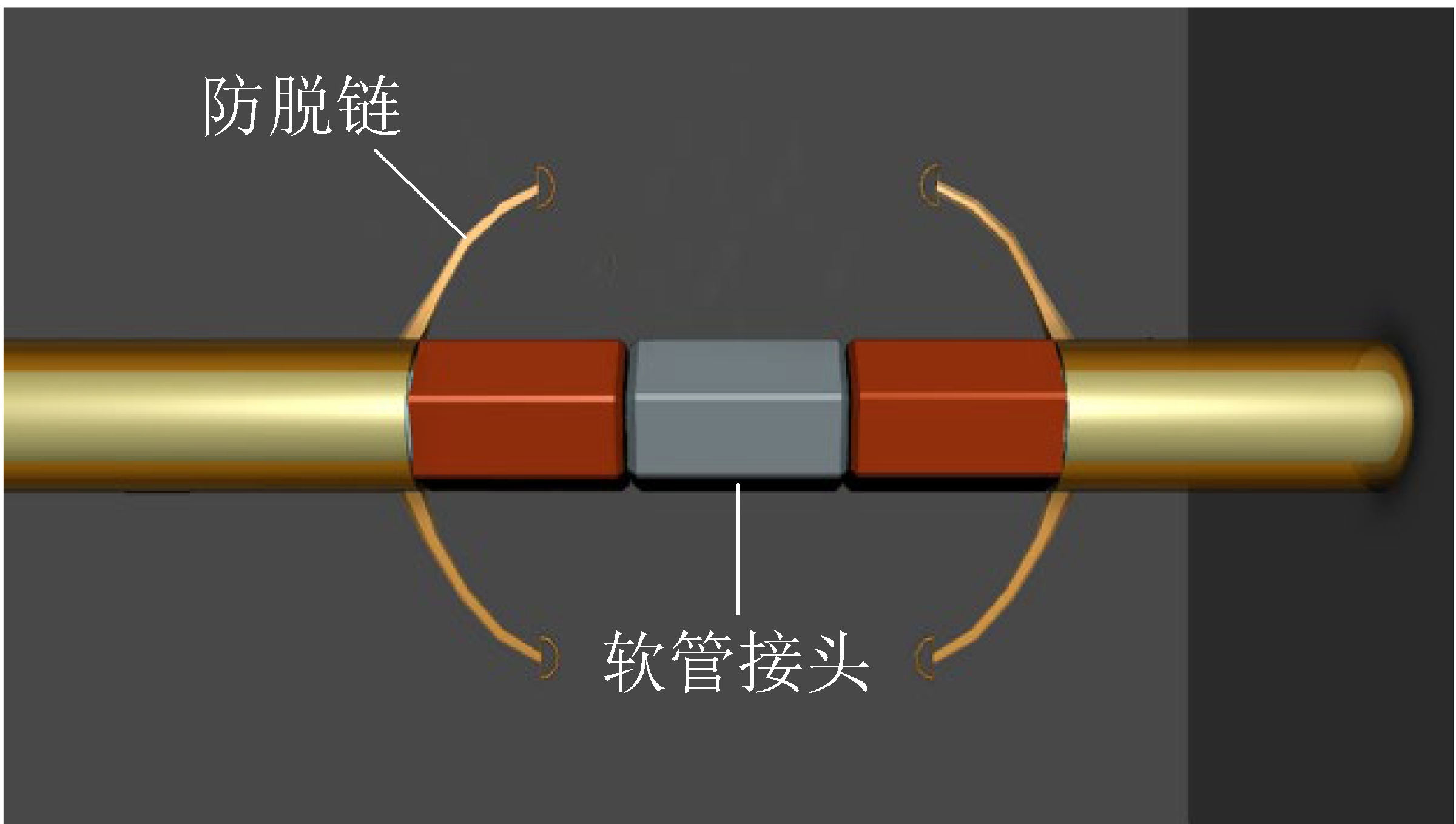

所研制的防脱链可用于超高压液压软管之间防脱、防甩;软管护套加装于软管之间,水尾护套加装于水尾与软管之间,可有效防止超高压水泄露,避免超高压水射流伤人或对井下设备造成损坏,软管护套安装如图9所示。

图9 软管护套安装

Fig.9 Installation of hose sheath

通过防脱链、高精度螺纹过渡接头、水尾及软管护套的有机组合,构成了超高压水力传输的安全防护系统,确保了装置的安全、可靠。

3 超高压水力割缝装置安全检测

鉴于煤矿井下作业环境的特殊性,所研制的ZGF-100(A)型超高压水力割缝装置需进行安全检测,以符合煤矿井下条件使用要求,委托国家安全生产检测检验中心对空载运行、工作压力、工作流量、密封性能、耐压性能等8项内容进行检测,全部检验合格并符合相关检测规定要求,满足煤矿井下使用要求。检测结果显示成套装置工作压力达100 MPa,且在100 MPa工作压力条件下保持稳压30 min,浅螺旋整体钻杆、超高压旋转水尾的接头处等连接部位均无漏水现象,并且在1.1倍额定工作压力下保持稳压5 min,浅螺旋整体钻杆、超高压旋转水尾的接头处等连接部位也均无泄漏现象,验证了成套装置的密封性及耐压性均达到检测要求。

4 现场应用

开展了底板穿层钻孔以及顺层钻孔超高压水力割缝现场试验,以考察ZGF-100(A)型超高压水力割缝装置在实际应用过程中对于煤层卸压增透效果。

4.1 穿层钻孔割缝效果分析

在山西赵庄煤矿北回风巷进行了割缝现场试验。试验区域对应3号煤层坚固性系数f值为0.5,原始瓦斯含量为11.80 m3/t。

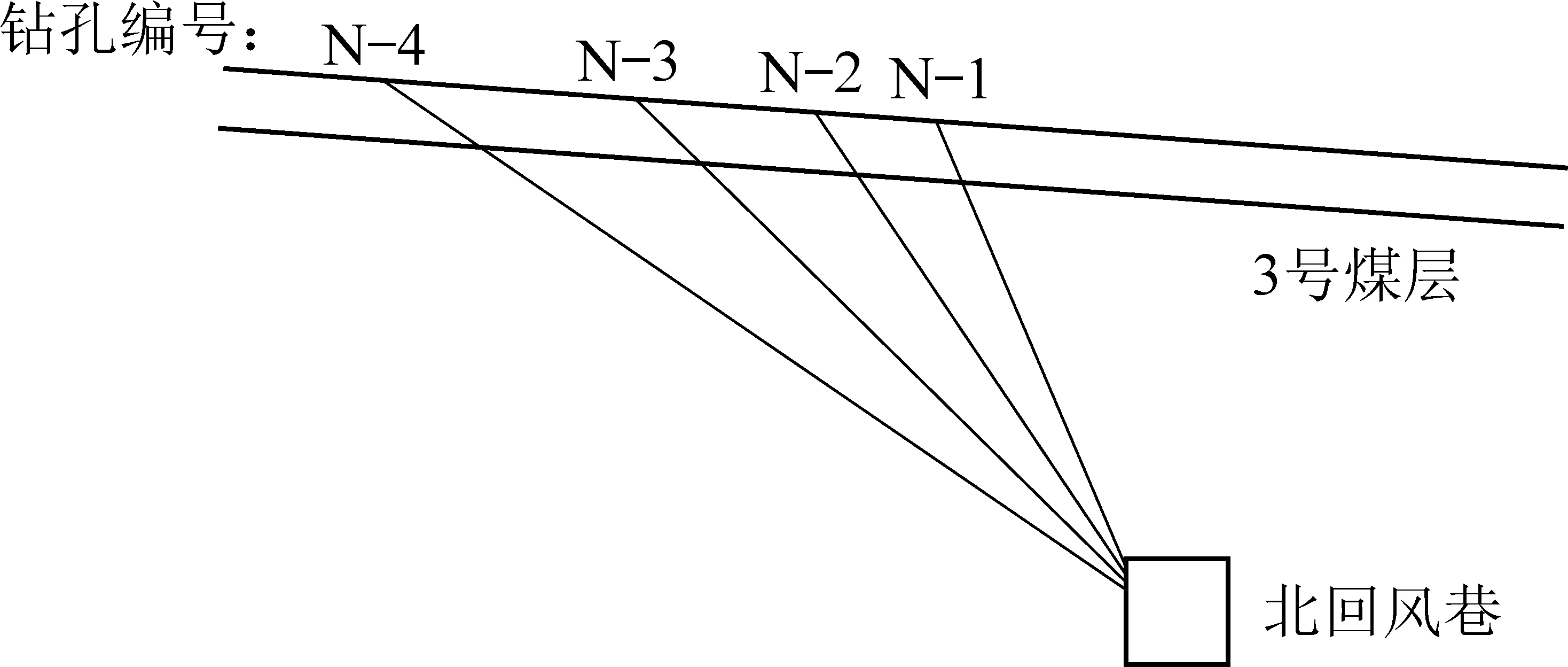

在北回风巷南帮,共设计13排、每排4个钻孔,第1—4排为第1组,排间距4 m;第5—8排为第2组,排间距5 m;第9—13排为第3组,排间距6 m,排间法距5 m,组间距为10 m。钻孔设计如图10所示。

图10 底板穿层割缝钻孔设计

Fig.10 Design of drilling through the floor

试验共计施工50个割缝钻孔,割缝钻孔孔深36~55 m,平均孔深43.5 m,煤孔段长度5~10 m,平均煤孔段长度7 m。割缝间距1 m/刀,单刀割缝时间10~15 min,割缝压力80~90 MPa,单孔累计出煤4.0~7.4 t,平均单刀出煤0.85 t。

为表征割缝后钻孔影响范围增加情况,引入等效割缝半径r,通过地面割缝试验模拟射流对煤体切割后所形成缝槽的状态,射流对煤体切割形成的缝槽为一个近似的圆柱体,地面切割试验如图11所示。

图11 地面切割试验

Fig.11 Ground cutting test

等效割缝半径可由割缝出煤量近似计算,通过计量孔口出煤量,结合煤的碎胀系数以及煤质的不均匀性即可估算等效割缝半径为

(1)

式中:M为割缝后排出煤屑量,t;h为割缝后缝隙的宽度,m,考虑到缝槽为外宽内窄的不规则槽形,割缝后缝隙的平均宽度按2~5 cm计算;K为割缝后煤屑的修正系数,取值1.1~1.3;γ为煤的密度,kg/m3。

把割缝形成的缝隙视为一个圆柱体,根据公式(1)反算在每刀平均排出煤屑量M=0.85 t的条件下,r=1.78~2.18 m,由此可见,割缝后可显著增加钻孔影响范围,提高钻孔内煤体暴露面积,达到快速卸压、增透的目标。

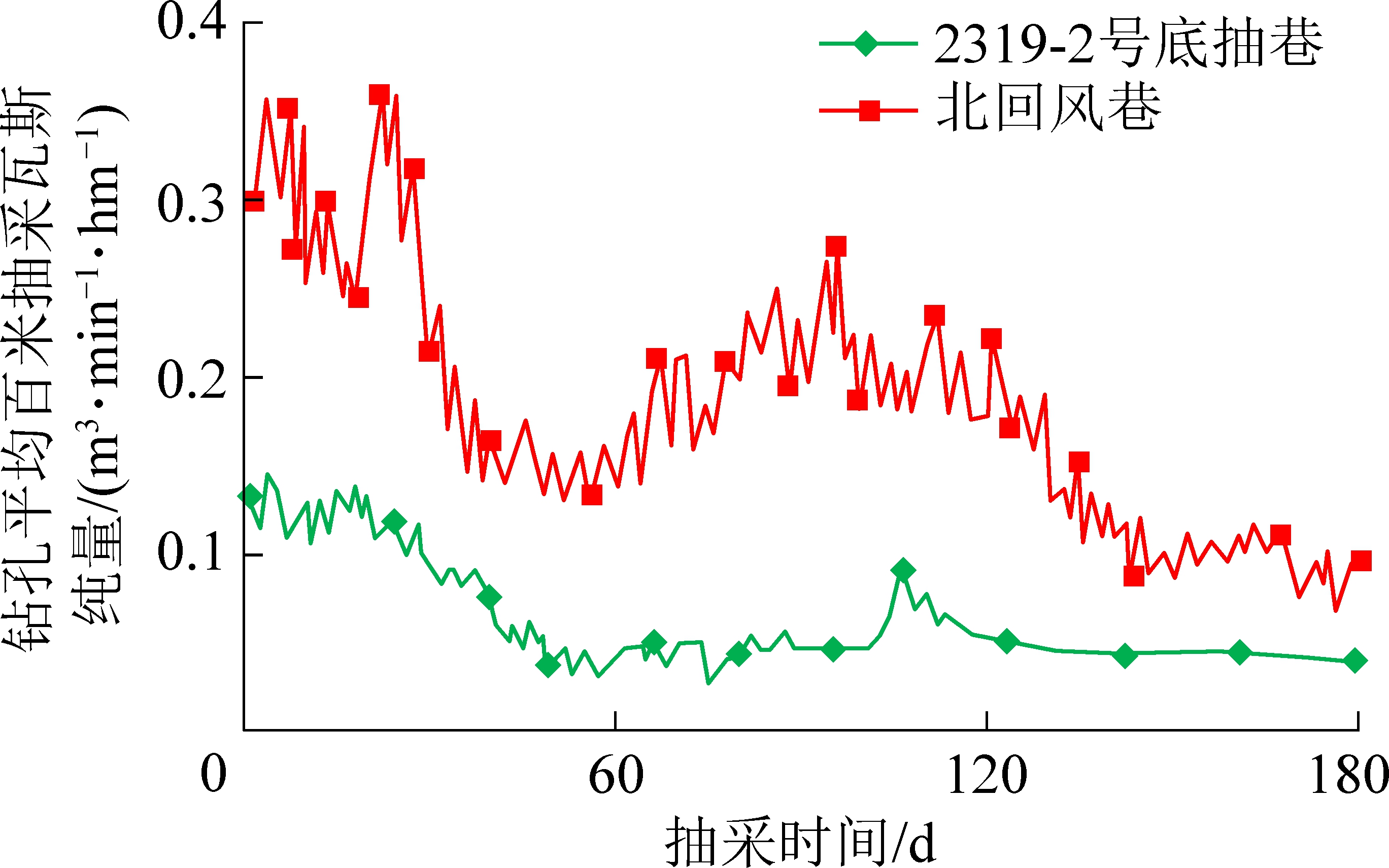

为了对比分析割缝对于底板穿层钻孔瓦斯抽采效果的影响,将割缝钻孔与2319-2号底抽巷对比钻孔在接抽时间内百米钻孔平均抽采纯量进行了对比,如图12所示。

图12 割缝钻孔与对比钻孔平均百米抽采瓦斯纯量变化曲线

Fig.12 Pure gas extraction variation curves of slotted drilling and comparison drilling

由图12可知:对比抽采钻孔平均百米钻孔抽采纯量在0.030~0.142 m3/min,平均为0.056 m3/min;超高压水力割缝钻孔平均百米钻孔抽采纯量在0.107~0.510 m3/min,平均为0.169 m3/min;可得出,采用超高压水力割缝后平均百米钻孔抽采瓦斯纯量提高2.0倍以上。通过计算对比,钻孔抽采达标时间为8~10个月,超高压水力割缝钻孔抽采达标时间为4~5个月,采用ZGF-100(A)型超高压水力割缝装置对钻孔进行割缝作业后,可缩短抽采达标时间50%以上。

4.2 顺层钻孔割缝效果分析

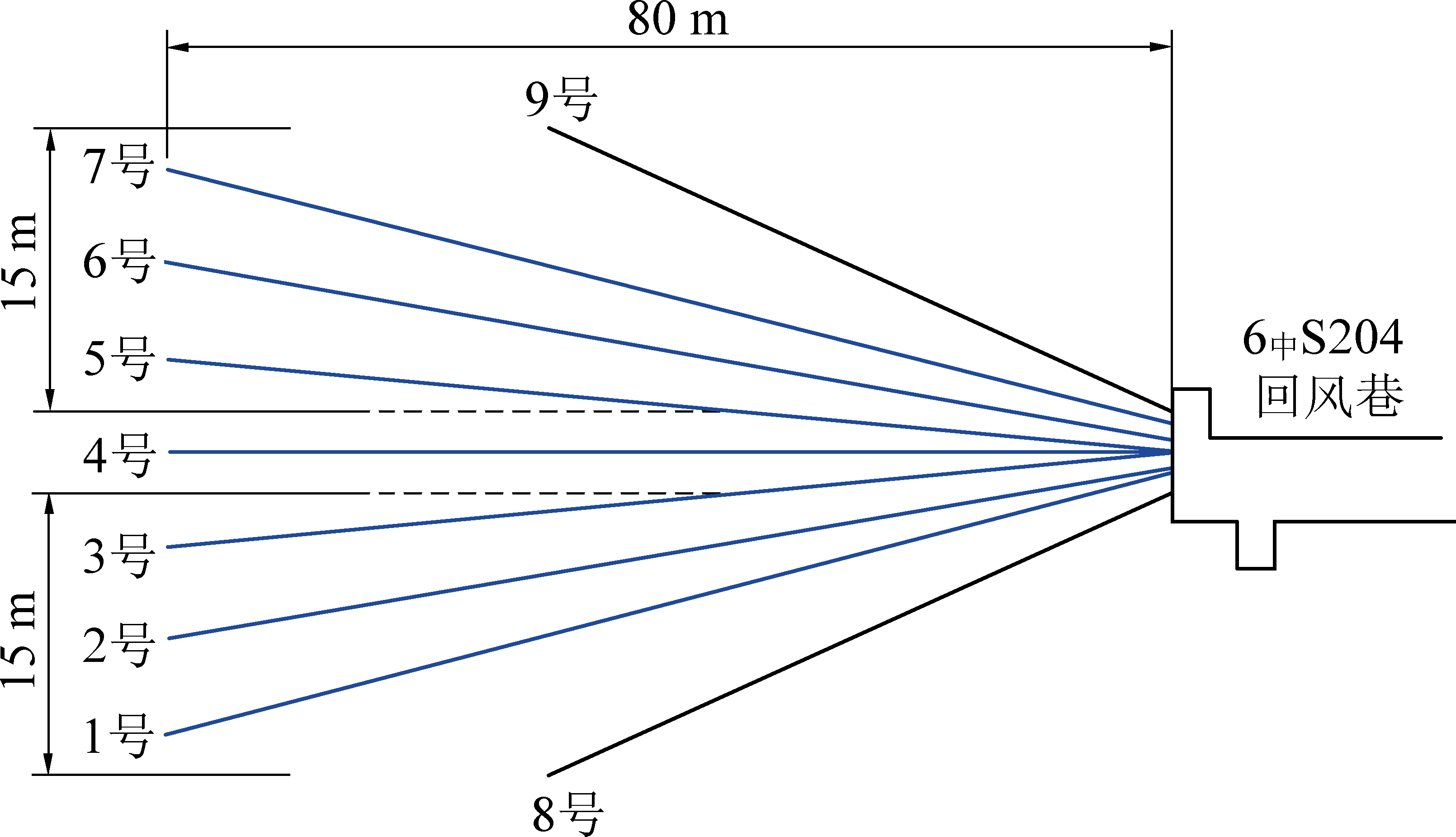

为了试验超高压水力割缝装置对于顺层钻孔的卸压增透效果,在贵州绿塘煤矿6中S204回风巷进行了超高压水力割缝现场试验。

试验区域煤层平均厚度3.55 m,瓦斯含量15 m3/t,f值在0.46~0.55,割缝钻孔设计如图13所示。

图13 顺层割缝钻孔设计

Fig.13 Drilling design along layer slitting

在未进行割缝试验之前,绿塘煤矿在6中S204回风巷煤巷条带掘进过程中,每个掘进循环设计17个顺层普通抽采钻孔,此次试验共设计施工9个顺层长钻孔,其中1—7号钻孔割缝,8、9号钻孔不进行割缝,割缝间距2 m,割缝压力80~90 MPa,单刀割缝时间10 min,后退式切割,割缝至距离孔口20 m处。由于受巷道掘进工作面掘进以及轨道铺设的影响,高压清水泵摆放位置距离钻机施工钻孔作业位置约50 m,为了保障割缝作业的安全性,通过加接超高压液压软管延长水力传输距离,并采用高压远程操作台远距离控制泵的开启、关闭与调压,进而在直观观察钻孔返水、返渣的条件下操控超高压水力割缝作业。

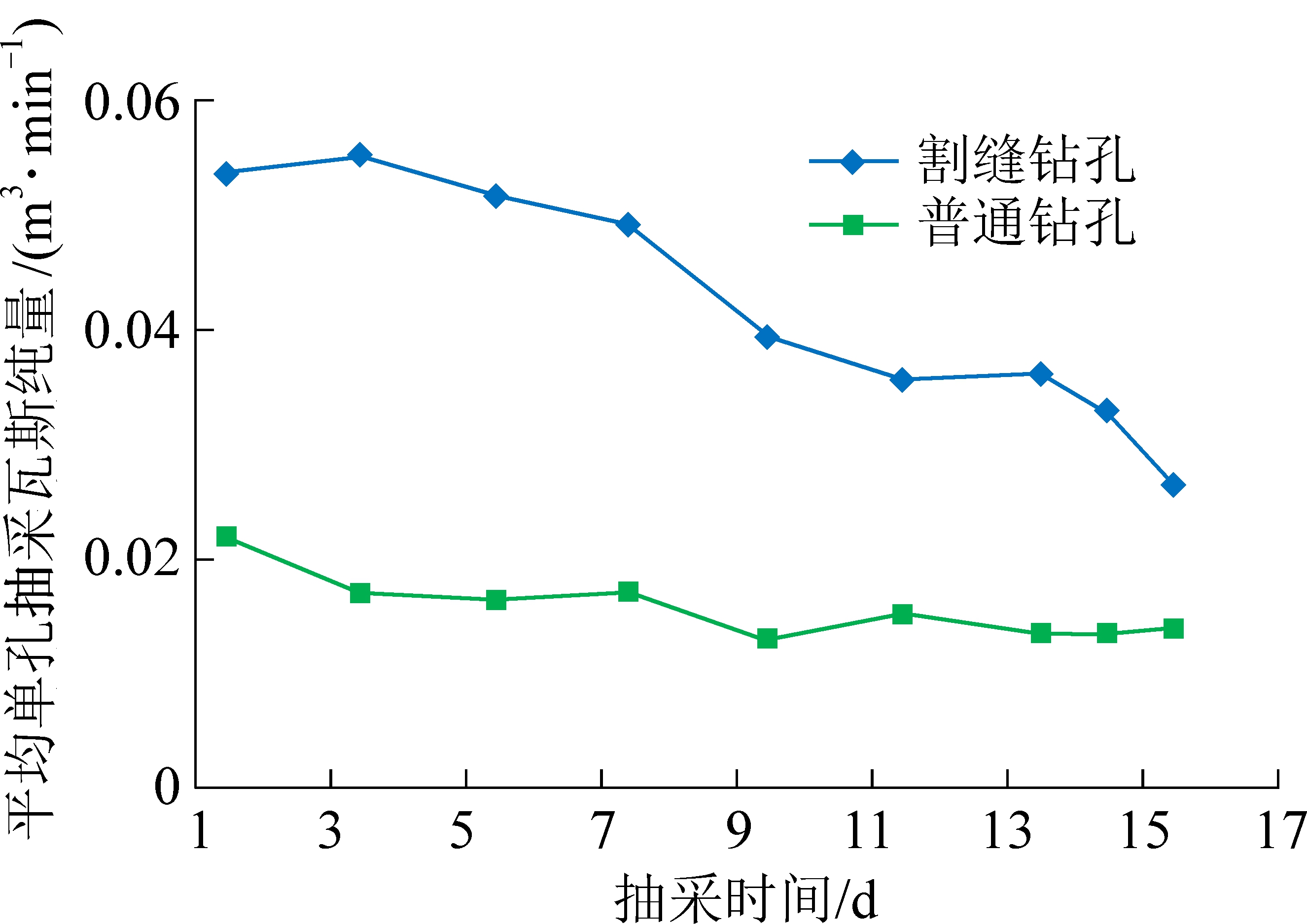

每个顺层超高压水力割缝钻孔施工完成后立即连接抽采管路抽采瓦斯,对顺层割缝钻孔的单孔平均抽采瓦斯纯量进行了现场监测,对割缝钻孔现场监测及数据分析,并与普通顺层抽采钻孔抽采数据进行对比分析,割缝钻孔与普通钻孔单孔平均抽采瓦斯纯量对比如图14所示。

图14 割缝钻孔与普通钻孔平均单孔抽采瓦斯纯量对比

Fig.14 Comparison of average single hole gas drainage volume between slotted borehole and ordinary borehole

由图14可知,割缝后顺层钻孔平均瓦斯抽采纯量最小为0.026 m3/min,最大为0.056 m3/min,未割缝钻孔平均瓦斯抽采纯量最小为0.013 m3/min,最大为0.022 m3/min,割缝后钻孔平均瓦斯抽采纯量提高2.0~2.5倍。

通过顺层钻孔割缝试验可以得出,利用ZGF-100(A)型超高压水力割缝装置进行超高压水力割缝作业后,在抽采钻孔工程量减少47%基础上,单孔抽采纯量割缝钻孔较普通钻孔提高了2.0~2.5倍,每循环施工时间减少60%以上。试验过程中采用高压远程操控台,可以在直观观察钻孔返水、返渣的条件下操控超高压水力割缝作业。

5 结 论

1)研制了ZGF-100(A)型超高压水力割缝装置,具备钻、割一体化功能,可实现远程操控割缝作业;配套研制了安全防护系统。

2)成套装置经专业检测符合煤矿井下使用要求,检测结果显示成套装置工作压力可达100 MPa,且满足1.1倍额定压力条件下的耐压和密封要求。

3)利用ZGF-100(A)型超高压水力割缝装置开展了底板穿层钻孔及顺层钻孔割缝现场试验,试验结果表明:穿层钻孔割缝平均单刀出煤量0.85 t,可提高钻孔瓦斯抽采纯量2.0倍以上,缩短抽采达标时间50%以上;顺层钻孔在钻孔工程量减少47%条件下,单孔抽采纯量提高2.0~2.5倍,缩短掘进循环施工周期60%以上。

参考文献(References):

[1] 袁 亮,林柏泉,杨 威.我国煤矿水力化技术瓦斯治理研究进展及发展方向[J].煤炭科学技术,2015,43(1):45-49.

YUAN Liang,LIN Baiquan,YANG Wei.Research progress and development direction of gas control with mine hydraulic technology in China coal mine[J].Coal Science and Technology,2015,43 (1):45-49.

[2] 徐雪战.低透气煤层超高压水力割缝与水力压裂联合增透技术[J].煤炭科学技术,2020,48(7):311-317.

XU Xuezhan.Ultra high pressure hydraulic cutting and hydraulic fracturing combined permeability enhancement technology in low permeability coal seam [J].Coal Science and Technology,2020,48 (7):311-317.

[3] 张 帅,刘志伟,韩承强,等.高突低渗透煤层超高压水力割缝卸压增透研究[J].煤炭科学技术,2019,47(4):147-151.

ZHANG Shuai,LIU Zhiwei,HAN Chengqiang,et al.Research on pressure relief and permeability enhancement of ultra-high pressure hydraulic slits in high outburst and low permeability coal seams[J].Coal Science and Technology,2019,47(4):147-151.

[4] 张永将,黄振飞,李成成.高压水射流环切割缝自卸压机制与应用[J].煤炭学报,2018,43(11):3016-3022.

ZHANG Yongjiang,HUANG Zhenfei,LI Chengcheng.Pressure relief mechanism and application of high pressure water jet annular cutting joint [J].Journal of China Coal Society,2018,43 (11):3016-3022.

[5] 张永将,孟贤正,季 飞.顺层长钻孔超高压水力割缝增透技术研究与应用[J].矿业安全与环保,2018,45(5):1-5,11.

ZHANG Yongjiang,MENG Xianzheng,JI Fei.Research and application of ultra-high pressure hydraulic cutting and permeability increasing technology for bedding long borehole [J].Mining Safety and Environmental Protection,2018,45(5):1-5,11.

[6] 王正帅.碎软煤层顺层钻孔水力割缝增透技术研究[J].煤炭科学技术,2019,47(8):147-151.

WANG Zhengshuai.Research on hydraulic slotting and permeability enhancement technology for drilling along the layer of broken soft coal seam[J].Coal Science and Technology,2019,47(8):147-151.

[7] 曹建军.超高压水力割缝卸压抽采区域防突技术应用研究[J].煤炭科学技术,2020,48(6):88-94.

CAO Jianjun.Study on application of regional outburst prevention technology in ultra-high pressure hydraulic slotting and pressure relief pumping [J].Coal Science and Technology,2020,48 (6):88-94.

[8] 李晓红,王晓川,康 勇,等.煤层水力割缝系统过渡过程能量特性与耗散[J].煤炭学报,2014,39(8):1404-1408.

LI Xiaohong,WANG Xiaochuan,KANG Yong,et al.Energy characteristics and dissipation of coal seam hydraulic cutting system in transition process [J].Journal of China Coal Society,2014,39 (8):1404-1408.

[9] 唐建新,贾剑青,胡国忠,等.钻孔中煤体割缝的高压水射流装置设计及试验[J].岩土力学,2007(7):1501-1504.

TANG Jianxin,JIA Jianqing,HU Guozhong,et al.Design and test of high pressure water jet device for coal seam cutting in borehole [J].Geotechnical Mechanics,2007(7):1501-1504.

[10] 邹永洺.基于水力割缝与二氧化碳致裂的煤层增透技术研究[J].煤炭科学技术,2019,47(1):226-230.

ZOU Yongming.Research on coal seam permeability enhancement technology based on hydraulic slitting and carbon dioxide cracking[J].Coal Science and Technology,2019,47(1):226-230.

[11] 薛王龙.掘进工作面水力割缝抽采瓦斯的数值模拟研究[D].太原:太原理工大学,2016.

[12] 郭有慧.寺家庄矿综合防治煤与瓦斯突出模式及技术探索[J].煤炭科学技术,2018,46(S1):139-142.

GUO Youhui.Mode and technology exploration of comprehensive prevention and control of coal and gas outburst in Sijiazhuang coal mine [J].Coal Science and Technology,2018,46 (S1):139-142.

[13] ZHANG Yongjiang,ZOU Quanle,GUO Lindong.Air-leakage model and sealing technique with sealing-isolation integration for gas-drainage boreholes in coal mines [J].Process Safety and Environmental Protection,2020,140:258-272.

[14] 杨增强.煤体高压射流钻割卸压原理及其防冲研究[D].徐州:中国矿业大学,2014.

[15] 沈春明,林柏泉,吴海进.高压水射流割缝及其对煤体透气性的影响[J].煤炭学报,2011,36(12):2058-2063.

SHEN Chunming,LIN Baiquan,WU Haijin.High pressure water jet slit and its influence on coal gas permeability [J].Journal of China Coal Society,2011,36 (12):2058-2063.

[16] 唐巨鹏,杨森林,李利萍.不同水力割缝布置方式对卸压防突效果影响数值模拟[J].中国地质灾害与防治学报,2012,23(1):61-66.

TANG Jupeng,YANG Senlin,LI Liping,et al.Numerical simulation of the effect of different Hydraulic joint arrangement on pressure relief and outburst prevention [J].Chinese Journal of Geological Hazards and Prevention,2012,23 (1):61-66.

[17] 林柏泉,赵 洋,刘 厅,等.水力割缝煤体多场耦合响应规律研究[J].西安科技大学学报,2017,37(5):662-667.

LIN Baiquan,ZHAO Yang,LIU Ting,et al.Study on multi-field coupling response law of hydraulic seam coal body [J].Journal of Xi′an University of Science and Technology,37(5):662-667.

[18] ZHANG Yongjiang,ZOU Quanle.A prediction model for the slot depth of high pressure water jet [J].Results in Physics,2018(11):1105-1109.

[19] 袁本庆.煤巷条带水力化增透技术措施适用条件及评价指标初探[J].煤矿安全,2018,49(12):164-168.

YUAN Benqing.Application conditions and evaluation indexes of hydraulic permeability enhancement technology in coal roadway strip mining[J].Safety in Coal Mines,2018,49(12):164-168.

[20] 刘志伟,高振勇.超高压水力钻割一体化增透技术参数试验考察[J].煤矿开采,2019,24(1):133-135.

LIU Zhiwei,GAO Zhenyong.Experimental investigation of ultra-high pressure hydraulic drilling and cutting integrated antireflection technical parameters [J].Coal Mining,2019,24 (1):133-135.