0 引 言

瓦斯是伴生在煤层的烃类气体(主要成分是CH4),煤炭开采过程中会释放出大量的瓦斯,一旦发生燃烧或爆炸,就会造成重大人员伤亡和财产损失。为了保障煤矿安全生产,煤炭开采过程中需要抽采和通风(乏风)排放大量的瓦斯。长期以来,抽采的大量低浓度(体积分数<30%)瓦斯,因体积分数可能处于爆炸极限范围之内,容易引发爆炸事故,不能直接输送和利用,成为一直阻碍瓦斯大规模利用的主要因素。

瓦斯浓度若处于爆炸极限范围内,在输送过程中极易发生爆炸事故;低浓度瓦斯的提纯和利用过程,因环境条件多变,会改变瓦斯的爆炸极限,增大瓦斯爆炸危险性。为此,国内外学者针对特殊环境条件下的瓦斯爆炸特性、管道内瓦斯爆炸传播规律以及瓦斯爆炸防控技术装备等方面开展了大量的研究工作。笔者以中煤科工集团重庆研究院有限公司最新研究成果为基础,从文献研究的角度,对低浓度含氧瓦斯爆炸防控关键技术及装备的研究现状及发展趋势进行了综合分析和阐述。在对低浓度含氧瓦斯输送和利用现状进行分析的基础上,从实际工况下低浓度含氧瓦斯爆炸精准辨识技术、工程尺度管道内瓦斯爆炸传播关键表征技术以及低浓度含氧瓦斯爆炸防控技术及装备等3个方面阐述了低浓度含氧瓦斯输送和利用过程中的爆炸防控问题,建立了低浓度瓦斯利用过程爆炸防控理论、技术及装备体系,为有效防控低浓度含氧瓦斯输送和利用过程中的燃爆事故提供了重要的技术支撑。最后阐明了低浓度含氧瓦斯爆炸防控技术及装备研究未来的发展趋势。

1 低浓度含氧瓦斯利用现状分析

1.1 我国煤矿低浓度瓦斯利用现状

煤矿瓦斯既是煤矿安全生产的主要威胁,也是一种重要的热值高、无污染的清洁能源。大力开发利用煤矿瓦斯,对于推进煤矿安全发展、清洁发展、有效缓解我国能源日趋紧张的状况有着极其重要的深远意义[1]。

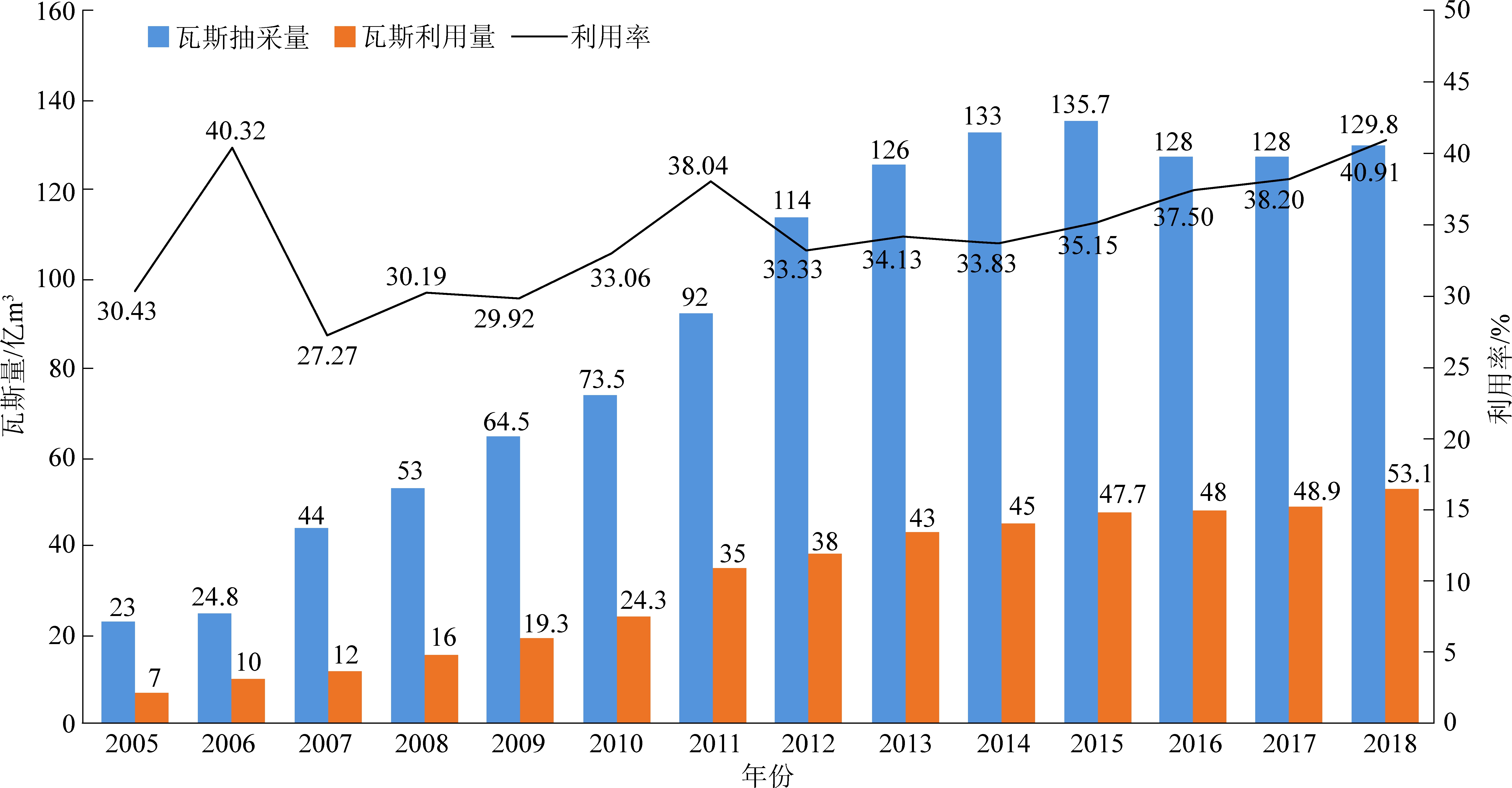

我国煤矿瓦斯利用起步较早,从20世纪50年代就开始利用,但由于体积分数在30%以下的含氧瓦斯存在爆炸危险,以前我国及世界上的其他国家主要利用体积分数在30%以上的瓦斯。目前我国瓦斯利用率相对较低,只占瓦斯抽采量的1/3左右。据不完全统计,2005—2018年,我国井下瓦斯抽采量、利用量和利用率如图1所示。从图1可以看出,我国井下瓦斯抽采量和利用量逐步增加,但利用率却增长缓慢。我国煤矿瓦斯的低利用率,造成了其排放量大,居世界之首。将无法利用的抽采瓦斯排放到大气中,不仅是对清洁能源的一种浪费,还加重了全球温室效应。

图1 2005—2018年我国煤矿井下瓦斯抽采量、利用量以及利用率

Fig.1 Gas extraction volume,utilization amount and utilization rate of China’s coal mines from 2005 to 2018

目前,我国煤矿低浓度瓦斯利用技术主要有低浓度瓦斯发电技术、低浓度瓦斯提纯技术、低浓度瓦斯燃(焚)烧技术以及矿井乏风瓦斯利用技术等[2]。其中,对低浓度瓦斯提纯增浓的主要方法有:变压吸附技术、低温精馏技术、膜分离技术和水合物技术等[3-4]。乏风瓦斯的氧化按照氧化过程的反应动力学可分为蓄热氧化技术和催化氧化技术,同时按照燃料主次又可分为主要燃料技术和辅助燃料技术[5]。

1.2 输送和利用过程中的安全问题

在低浓度(体积分数<30%)瓦斯输送过程中,瓦斯浓度并不稳定,处于波动状态,很有可能处于爆炸极限范围内;输送管道内产生的静电火花、利用端产生的火源等因素均可能点爆处于爆炸极限范围内的瓦斯[5]。一旦发生爆炸,将造成重大损失。山西、重庆等省市矿区先后发生了抽采管道系统瓦斯爆炸事故,虽未造成严重后果,但也为煤矿瓦斯抽采及利用工作敲响了警钟[6]。

标准状态下,瓦斯爆炸极限范围为5%~16%。试验研究和瓦斯爆炸事故案例分析表明,瓦斯的爆炸特性不是固定不变的。在低浓度瓦斯利用的各工艺过程中,瓦斯所处的环境压力、环境温度等都有较大变化,会使瓦斯爆炸极限、爆炸压力以及发生爆炸所需的最低氧含量等爆炸特性参数发生改变。因此,在低浓度含氧瓦斯的利用过程中,也存在较大的爆炸危险性。

如在变压吸附工艺过程中,经过三级变压吸附浓缩后CH4体积分数可以提高到90%以上,产品气压力为0.3~0.4 MPa[7];蓄热氧化装置内部运行温度一般为700~900 ℃[8-10];在深冷液化工艺中,精馏塔温度最低可达到-180 ℃[11]。

2 实际工况低浓度含氧瓦斯爆炸精准辨识

针对瓦斯利用过程中存在的实际工况,中煤科工集团重庆研究院有限公司等在研发出特殊环境瓦斯爆炸特性试验设备的基础上,进行了单一环境因素及多环境因素耦合对瓦斯爆炸极限的影响研究,得出了实际工况条件下瓦斯爆炸极限及压力特性变化规律,从而形成了实际工况低浓度含氧瓦斯爆炸精准辨识技术,为低浓度瓦斯爆炸事故的预防提供了重要的理论依据。

2.1 特殊环境瓦斯爆炸特性试验设备

2.1.1 试验标准

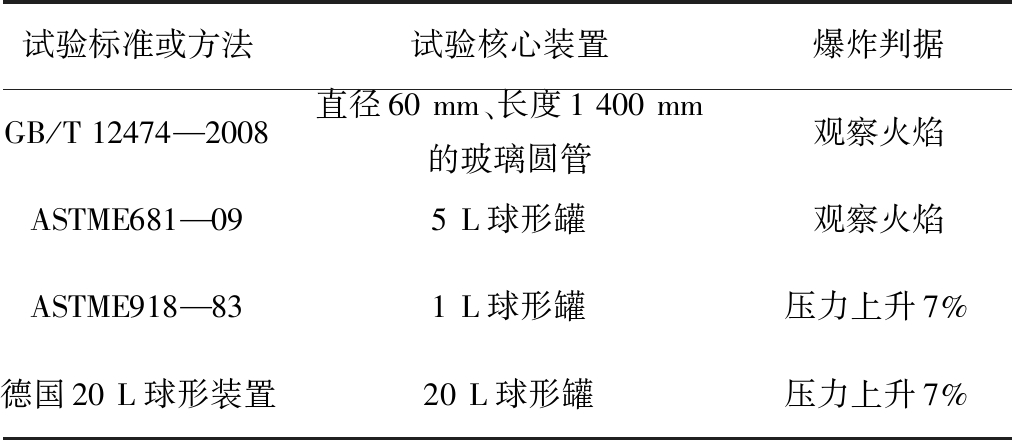

爆炸特性是指物质爆炸的危险性,在数值上表征为物质爆炸的各项物理指标,包括着火温度、着火能量、火焰温度、爆炸极限、爆炸压力和爆炸压力上升速率等。瓦斯的爆炸特性试验研究是随着气体爆炸特性试验研究而发展起来的。针对在常温常压条件下瓦斯等可燃气体爆炸极限的测定,目前测定标准及爆炸判据见表1[12-14]。4种方法的试验流程基本相同,可概括为“抽真空-充气-点火-判定-改变浓度重复试验”。当某浓度瓦斯点火后,出现了符合爆炸判据的判定条件,则取此浓度与其最近一次试验的不爆炸点数值的平均值作为爆炸极限。虽然各标准或方法的试验装置和爆炸判据不尽相同,测得的爆炸极限数值存在偏差,但由于实际工程应用中,往往会在试验所测结果的基础上附加一定的安全系数,因此不论采用哪种方法,都能基本满足常温常压条件下工程应用的需求。

表1 常温常压下瓦斯等可燃气体爆炸极限测定方法

Table 1 Methods for measuring limit of gas explosion at normal temperature and pressure

试验标准或方法试验核心装置爆炸判据GB/T12474—2008直径60mm、长度1400mm的玻璃圆管观察火焰ASTME681—095L球形罐观察火焰ASTME918—831L球形罐压力上升7%德国20L球形装置20L球形罐压力上升7%

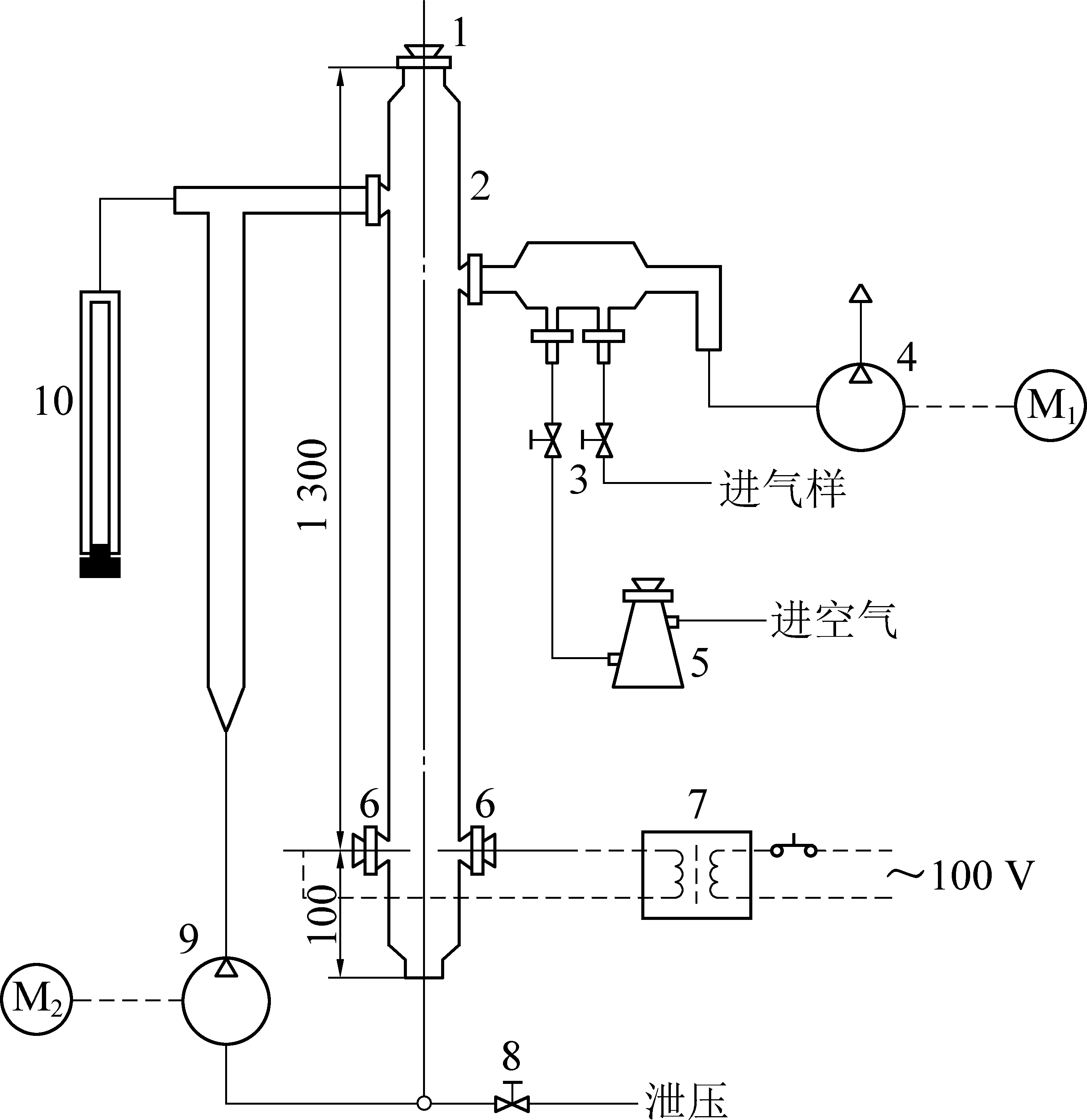

GB/T 12474—2008《空气中可燃气体爆炸极限测定方法》[12]中规定了测定可燃气体在空气中爆炸极限的方法,试验装置如图2所示。罗振敏等[15]采用空气中可燃气体爆炸极限测定方法测定了加入不同可燃气体时CH4的爆炸极限,得出其他可燃气体的加入,均使空气中CH4和混合可燃气体的爆炸界限加宽;同时加大了CH4和混合可燃气体的爆炸危险度。

1—安全塞;2—反应管;3—电磁阀;4—真空泵;5—干燥瓶;6—放电电极;7—电压互感器;8—卸压电磁阀;9—搅拌泵;10—压力计;M1、M2—电动机

图2 爆炸极限装置示意

Fig.2 Schematic of explosive limit device

由于试验装置不能承受高压,亦无法形成较高的环境温度条件,因此,该试验方法无法用于高温、高压等特殊环境条件下可燃气体爆炸特性方面的测试研究。20 L球形试验装置的爆炸室为一容积为20 L的钢球,亦可用于进行瓦斯等可燃气体爆炸特性的测试研究工作。该装置在球体的中心设有点火装置,与点火系统相连接,试验过程中通过数据采集装置将球体内部的压力记录下来,以球体内部压力的升高作为引爆判据。

2.1.2 试验设备

1)特殊环境20 L爆炸特性测试系统。要进行高温、高压等特殊环境条件下瓦斯等可燃气体的爆炸特性试验研究,需要对原有设备进行改进或研发,其首要任务是如何实现不同的环境条件。采用GB/T 12474—2008建立的可燃气体爆炸极限试验装置,由于反应容器为一长度约为1 400 mm的玻璃管,很难实现较大的承压,且不易对反应容器进行高温加热,因此无法实现高温、高压的环境条件。

GB/T 803—2008《空气中可燃气体爆炸指数测定方法》[16]中规定了在密闭容器内,可燃气体与空气的混合气爆炸指数测定方法。采用GB/T 803—2008建立的1 m3爆炸特性试验装置,由于爆炸罐体体积太大,也不宜对反应容器进行高温加热。因此,考虑到装置的可操作性,宜对20 L爆炸特性测试装置进行改进,以实现不同的环境压力、环境温度等条件。

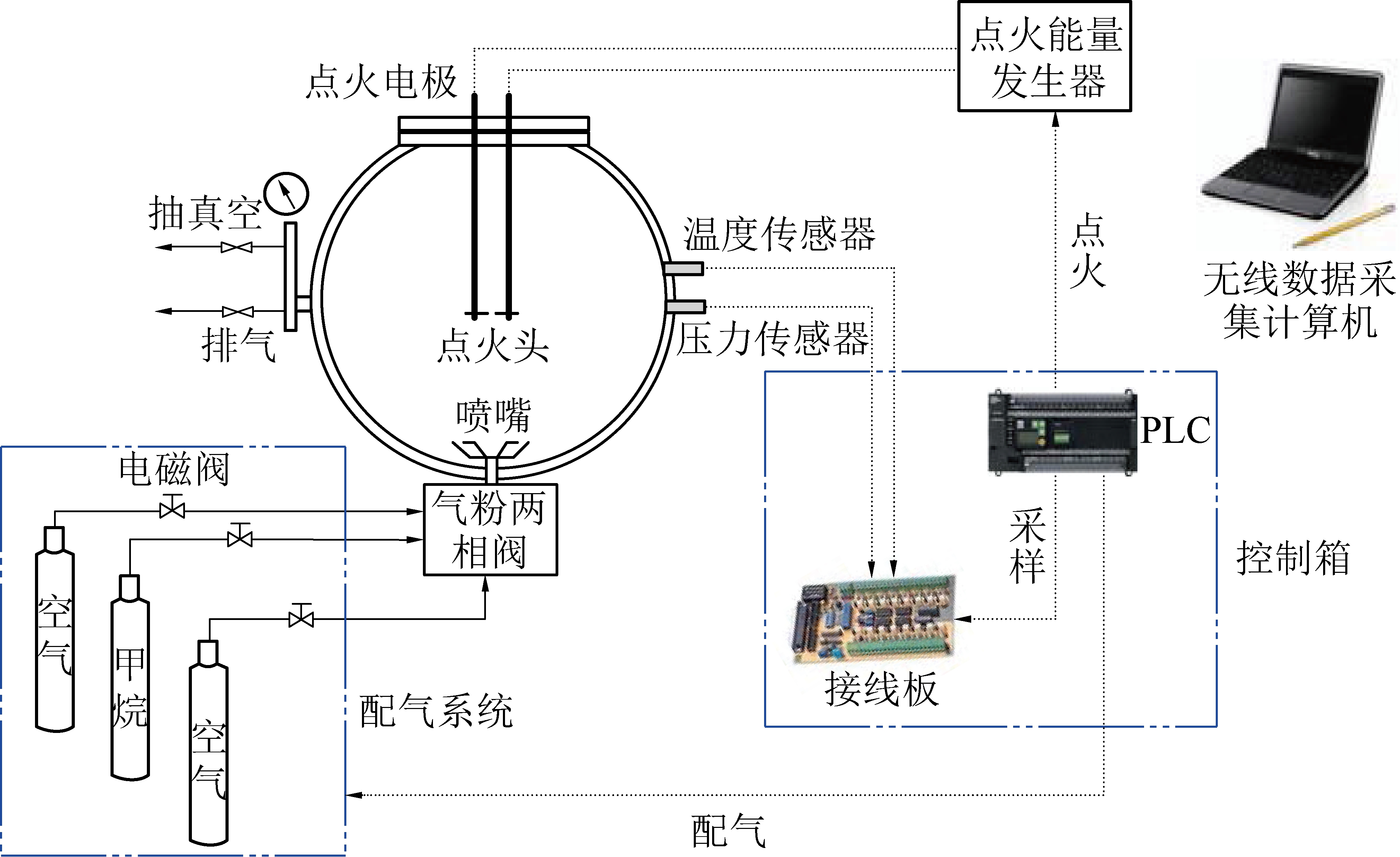

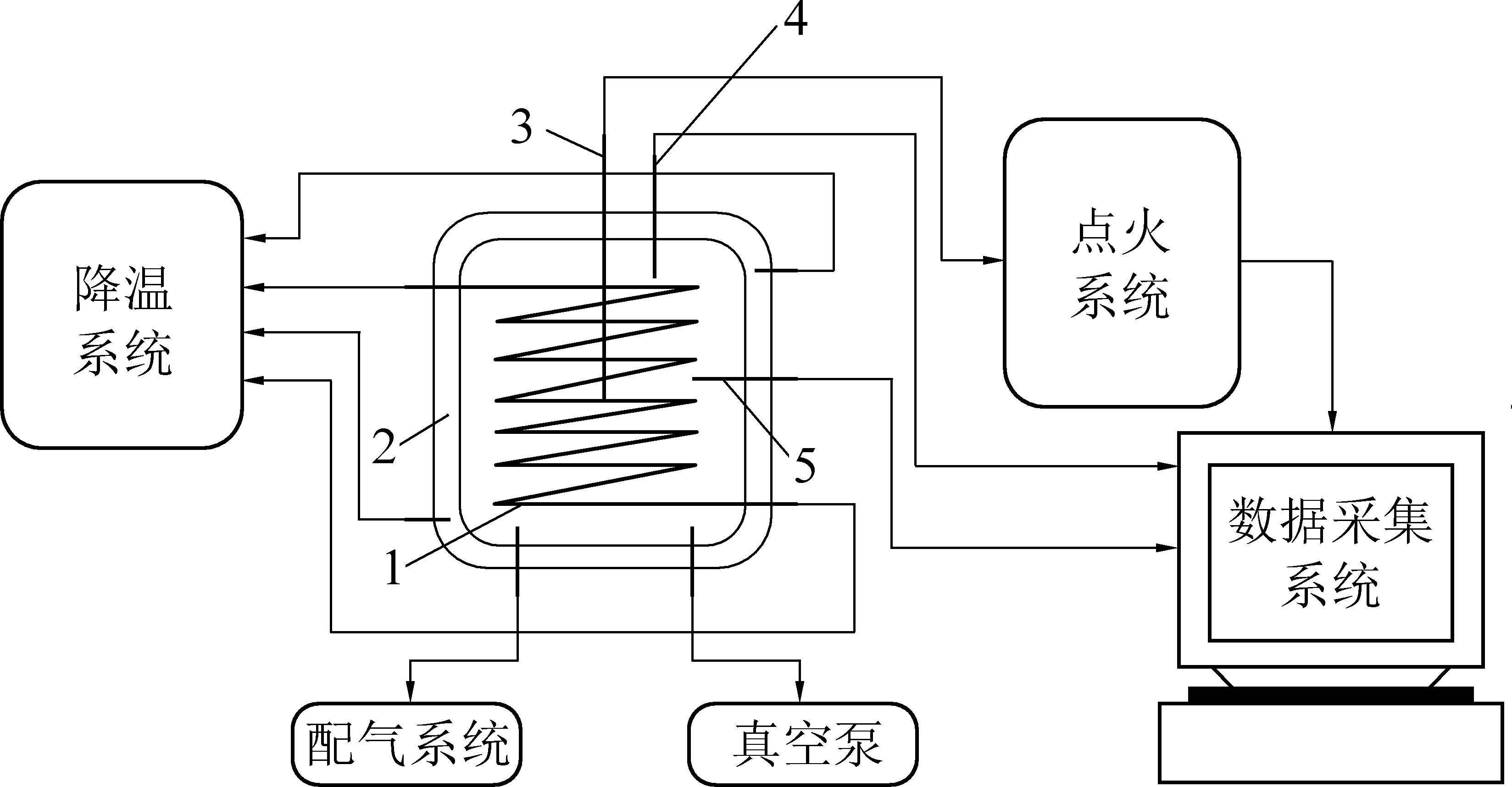

改进后的试验装置被称为特殊环境20 L爆炸特性测试系统,其系统组成如图3所示。该系统主要由20 L爆炸罐体、配气系统、点火系统、温度控制系统以及数据采集系统等部分组成。在20 L爆炸罐体上连接有压力传感器、温度传感器等,并与控制系统相连,控制系统通过无线监控传输器与数据采集系统软件相连,用于试验过程中爆炸参数的测试分析。

图3 试验系统组成示意

Fig.3 Schematic of experimental system composition

通过对20 L爆炸罐体进行高承压设计,能使爆炸罐体承受一定配气压力,使之形成一定的高压环境;通过在罐体上设计内置干烧加热器及油浴夹层的方式,对爆炸罐体进行加温,并在罐体外围设置保温材料,使得罐体能够达到一定的高温环境。

2)点火能量发生器及湿度发生器。可燃气体的点火能量很低,只有几十到几百微焦耳量级,因此极易被点燃[17]。常见碳氢化合物和空气混合气体的最小点火能约为0.25 mJ量级。点火能量越大,可燃气体越容易被点燃。环境湿度是指在一定温度条件下一定体积的气体中含有的水蒸气的含量,是衡量气体干燥程度的重要物理量。在运用特殊环境20 L爆炸特性测试系统进行试验过程中,可配备点火能量发生器和湿度发生器对点火能量、环境湿度等参数进行控制。

其中,点火能量发生器采用高压脉冲点火方式,能够根据试验需要发出不同能量的电火花。点火能量范围为0.01~1 000 J,装置如图4所示。

图4 点火能量发生器

Fig.4 Ignition energy generator

气体湿度发生器通过声波雾化装置对爆炸罐体内的气体进行加湿,以实现不同的湿度条件,通过管路直接与爆炸罐体相连接,通过管路上的电磁阀控制高湿气体的进出,如图5所示。相比湿度记录仪、加湿器等控制湿度的方法,湿度发生器对环境湿度的控制更精确。可在相对湿度为10%~95%范围内实现精确控制。

图5 湿度发生器

Fig.5 Humidity generator

3)超低温爆炸特性测试系统。深冷液化工艺过程中的低温精馏液化单元主要是在精馏塔内进行的,此时煤层气处于低温环境,CH4可能会处于爆炸极限范围之内,其利用的安全性难以得到保证[18]。

为研究超低温环境条件下的瓦斯爆炸特性变化规律,就需要建立超低温环境爆炸特性试验装置,其核心问题是,如何实现超低温的环境条件,以及在此条件下对爆炸性混合气体进行点火爆炸的测试分析。为此,自主研发了一套超低温环境可燃气体爆炸特性试验系统[19],如图6所示。该系统由爆炸罐体、降温系统、数据采集系统、点火系统和配气系统等组成。降温系统主要采用液氮对其进行降温。该系统在超低温环境下测量可燃气体爆炸特征参数时,首先将爆炸罐体抽成真空;然后将待测可燃气体充入爆炸罐体并进行降温;最后点燃待测可燃气体,并采集和保存爆炸罐体内的爆炸特性参数。系统可用于超低温环境下可燃气体爆炸极限及爆炸压力特性的测定及试验研究工作。

1—液氮盘管;2—液氮夹层;3—点火装置; 4—测温热电阻;5—压力传感器

图6 超低温环境可燃气体爆炸特性试验系统示意

Fig.6 Schematic of experimental system of explosion characteristics of combustible gas in ultra-low temperature environment

2.1.3 爆炸判据

在利用20 L球形试验装置进行特殊环境条件下瓦斯爆炸极限的测定试验时,判断瓦斯是否发生爆炸的准则参考美国标准材料试验协会ASTME 918-83—2011的规定,即点火后压力升高不小于7%作为发生爆炸的判断依据。

爆炸极限试验测量方法参照国家标准GB/T 12474—2008,利用渐近法测试甲烷在空气中的爆炸限。测定爆炸下(上)限时,如果在某浓度下未发生爆炸现象,则增大(减少)可燃气体浓度直至测得能发生爆炸的最小(大)浓度;如果在某浓度下发生爆炸现象,则减少(增大)可燃气体浓度直至测得不能发生爆炸的最大(小)浓度。则爆炸下限浓度为发生爆炸的最小浓度和不发生爆炸的最大浓度的算术平均值;爆炸上限浓度为发生爆炸的最大浓度和不发生爆炸的最小浓度的算术平均值。

2.2 实际工况条件下瓦斯爆炸精准辨识技术

2.2.1 单一环境因素对瓦斯爆炸特性的影响

当瓦斯浓度处于爆炸极限范围时,如遇点火源即发生爆炸反应,反应放出的热量可以维持化学反应和火焰的持续传播。当瓦斯浓度未达到爆炸下限值时,瓦斯浓度相对不足,遇点火源不发生爆炸,只在点火中心外围形成稳定的浅蓝色燃烧层;当瓦斯浓度超过爆炸上限值时,O2浓度相对不足,遇到点火源不爆炸也不燃烧。

CH4等可燃气体的爆炸极限受到许多因素的影响,主要影响因素有环境压力、环境温度、点火能量、环境湿度、其他气体的混入、氧浓度等[20]。在低浓度瓦斯利用工艺中,瓦斯所处的环境压力、环境温度、环境湿度以及点火能量等都有较大变化,存在较大的爆炸危险性,因此,研究环境因素对瓦斯爆炸特性的影响具有重要的现实意义。中煤科工集团重庆研究院有限公司[21-24]、山东科技大学[25]、南京理工大学[26]、辽宁工程技术大学[27]、中国石油大学[28]等科研机构和高校,先后通过试验和数值模拟研究,得出了不同环境条件下瓦斯的爆炸极限变化值及变化规律。

1)环境压力对瓦斯爆炸特性的影响。环境压力的升高致使气体的分子间距缩小,分子间碰撞的概率增加,而且有效碰撞的概率也随之提高,更多的氧气分子与甲烷分子发生有效碰撞而保证反应的继续进行,同时反应速率也随环境压力的增大而升高,因此,随着环境压力增加,瓦斯爆炸上限升高、下限降低,爆炸极限范围变宽。

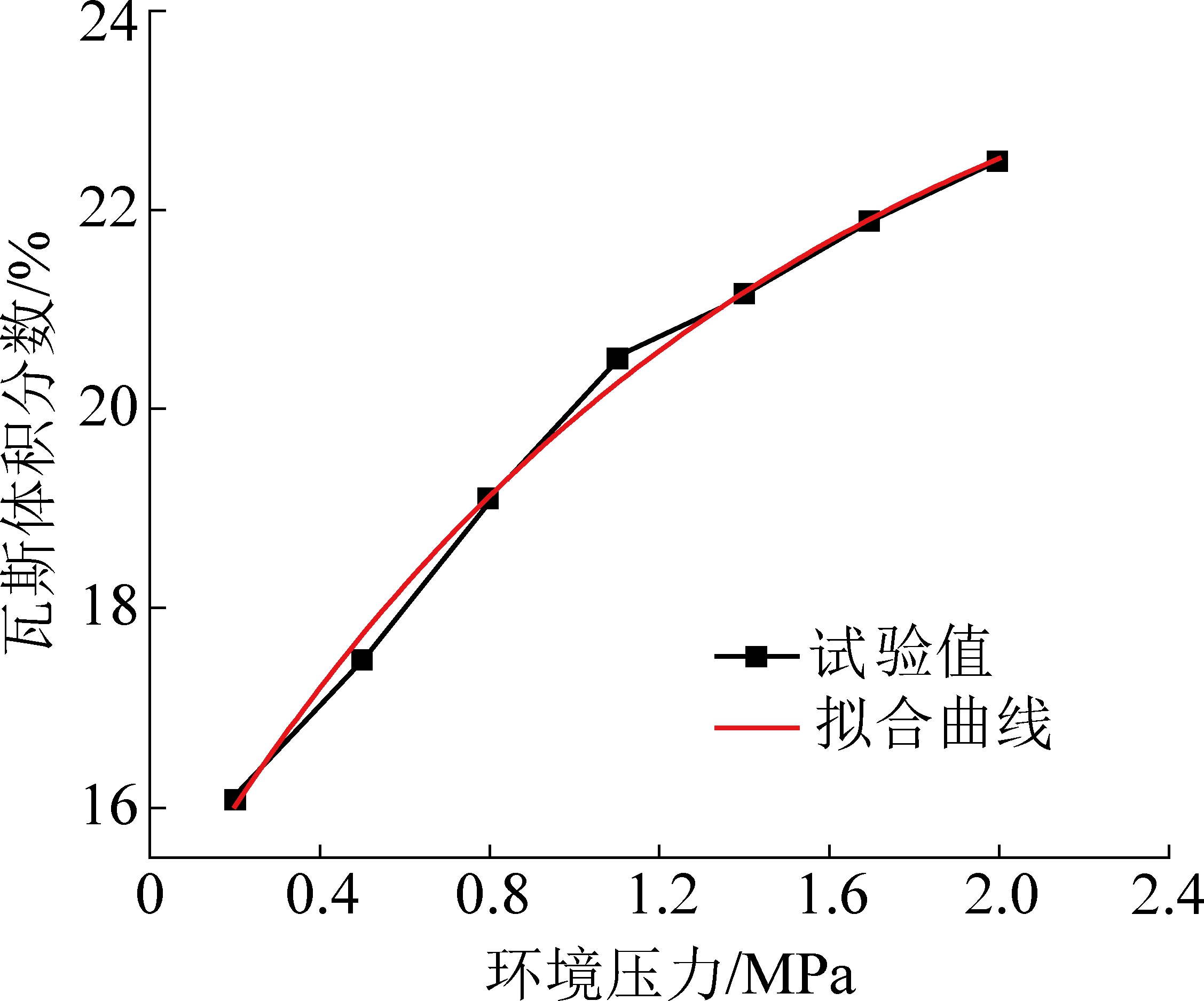

试验得到初始环境压力对瓦斯爆炸极限的影响如图7和图8所示。由图可知,在2.0 MPa范围内,瓦斯爆炸上下限随环境压力的增大呈不同的指数关系变化。相对于环境压力2.0 MPa时,5.01%~16.13%的甲烷爆炸极限范围,爆炸上限升高至22.48%,升高了6.35%,上升率达28.24%;爆炸下限降低至4.18%,降低了0.83%,下降率达16.57%。

图8 环境压力对瓦斯爆炸下限的影响

Fig.8 Effect of environmental pressure on lower limit of gas explosion

图7 环境压力对瓦斯爆炸上限的影响

Fig.7 Effect of environment pressure on upper limit of gas explosion

可以发现环境压力对瓦斯爆炸极限的影响显著,且对爆炸上限的影响更大。

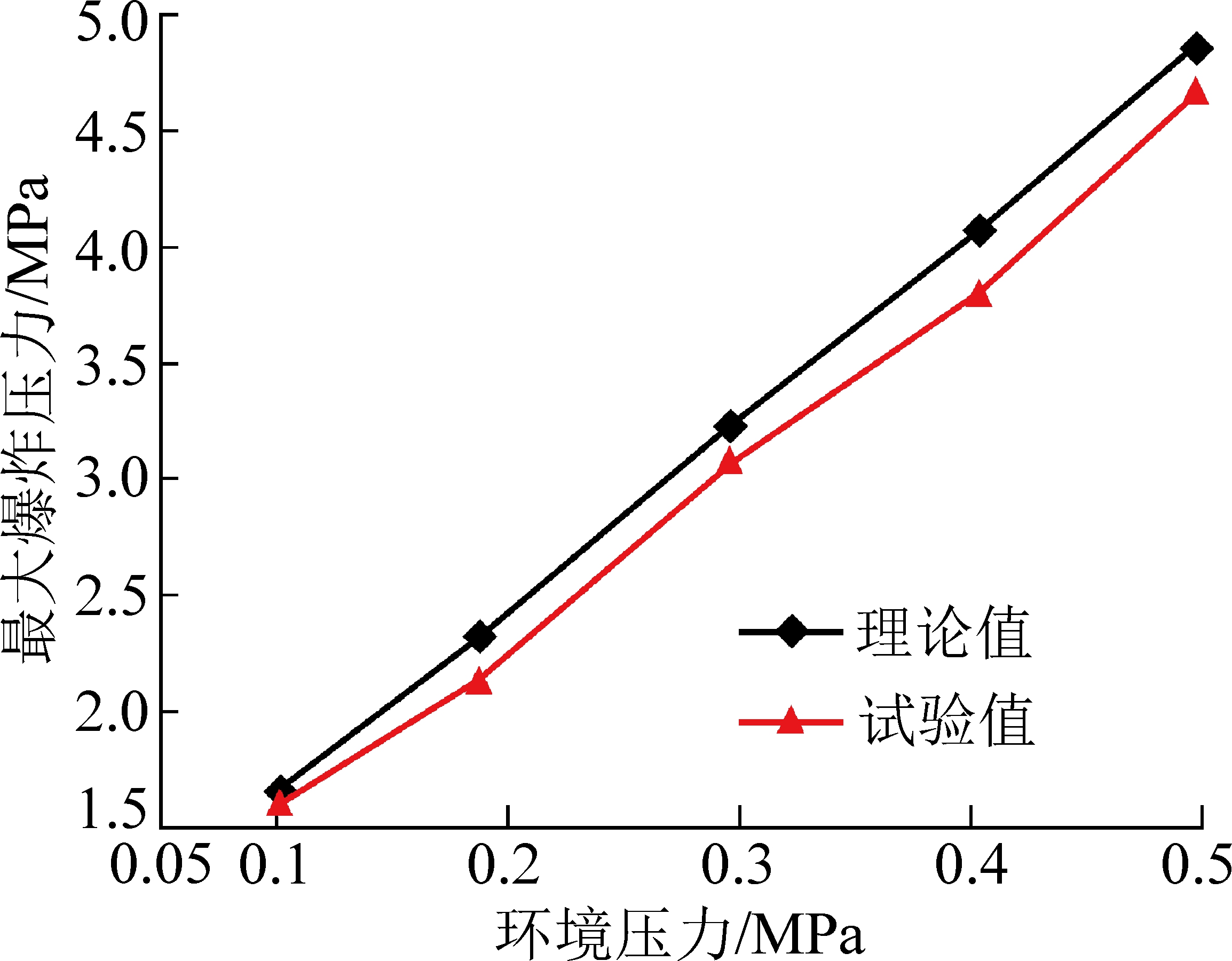

通过理论公式计算出不同环境压力条件下的理论定容爆炸压力,并将其与试验所测最大爆炸压力进行对比,如图9所示。由图可知,最大爆炸压力随初始环境压力的增加基本呈线性增长的关系变化。在最佳爆炸浓度附近所测得的最大爆炸压力非常接近理论计算所得的定容爆炸压力,但比理论计算值偏小。

图9 不同环境压力下的最大爆炸压力对比

Fig.9 Comparison of maximum explosion pressure under different environment pressure

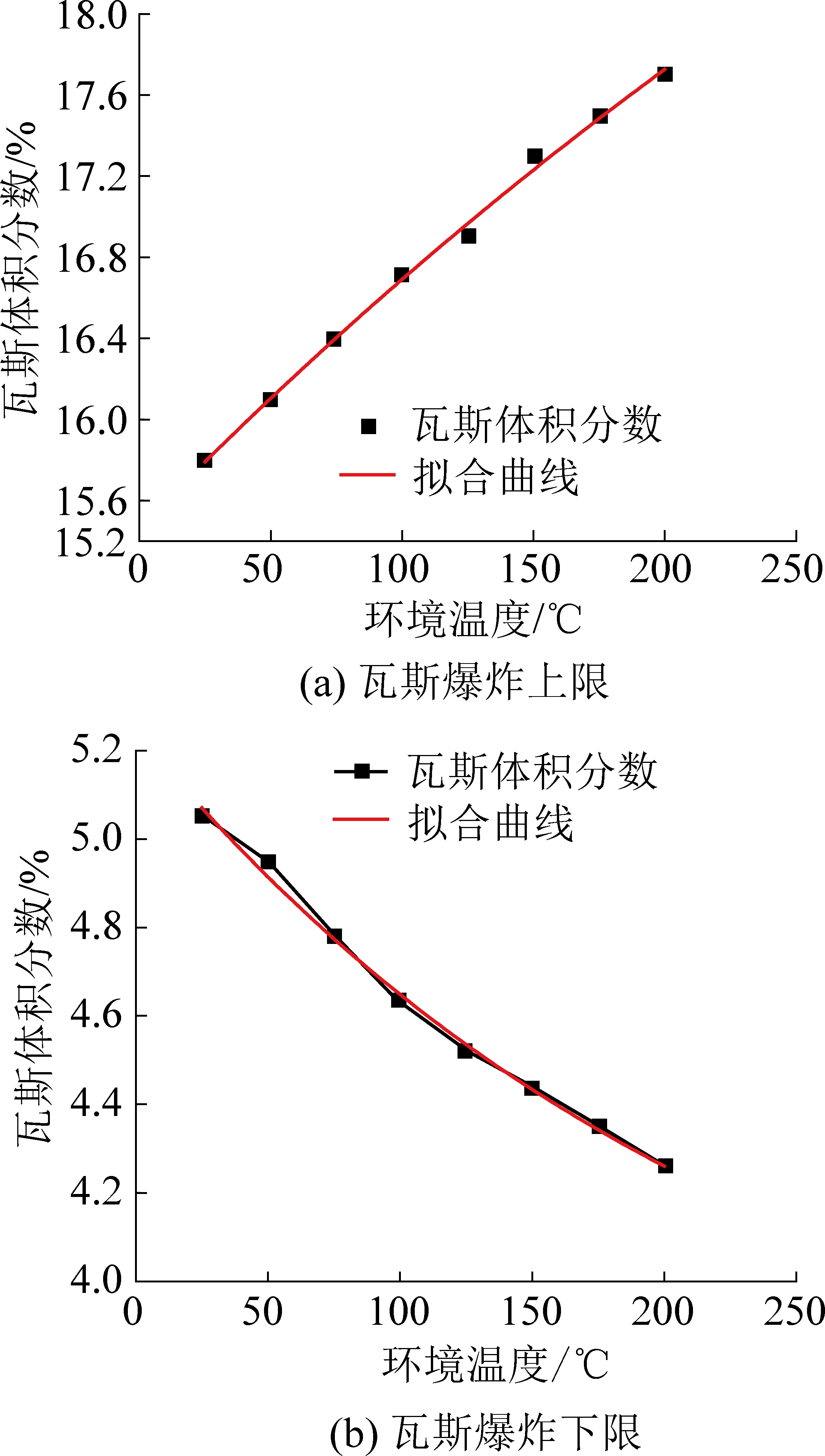

2)环境温度对瓦斯爆炸特性的影响。环境温度升高,系统中分子内能及活化分子数增加,且分子间碰撞频率加快,使得更多的链式反应自由基产生,化学连锁反应因而持续进行,原本的稳定系统转变为可燃、可爆系统。瓦斯爆炸极限随环境温度的变化如图10所示。

图10 环境温度对瓦斯爆炸上下限的影响

Fig.10 Effect of environment temperature on upper and lower limit of gas explosion

由图10可知,随环境温度增加,瓦斯爆炸上限浓度增大,爆炸下限浓度降低,瓦斯爆炸上下限随环境温度的增加呈不同的指数规律变化。根据理想气体状态方程,最大爆炸压力与爆炸后火焰温度成正比,与环境温度成反比,所以温度上升,爆炸压力反而会下降。不同环境温度下瓦斯最大爆炸压力理论计算结果与试验结果对比如图11所示。由图11可知,随着环境温度的升高,瓦斯最大爆炸压力呈现近似线性衰减的变化趋势,实际的试验测试值要比理论计算值偏小,但整体变化趋势一致。

图11 不同环境温度下的最大爆炸压力的对比

Fig.11 Comparison of maximum explosion pressure under different environment temperature

3)点火能量对瓦斯爆炸特性的影响。爆炸之所以能够发生,主要是由于爆炸产生的热量给后续化学反应提供了能量,使爆炸得以继续进行。当瓦斯浓度不在爆炸极限范围内时,氧气或甲烷相对不足,化学反应生成的能量不足以使链式反应发生,这时瓦斯混合气体遇点火源不发生爆炸。理论分析认为,增大点火能量,瓦斯混合气体爆炸下限降低、爆炸上限升高,减小点火能量情况正好相反。

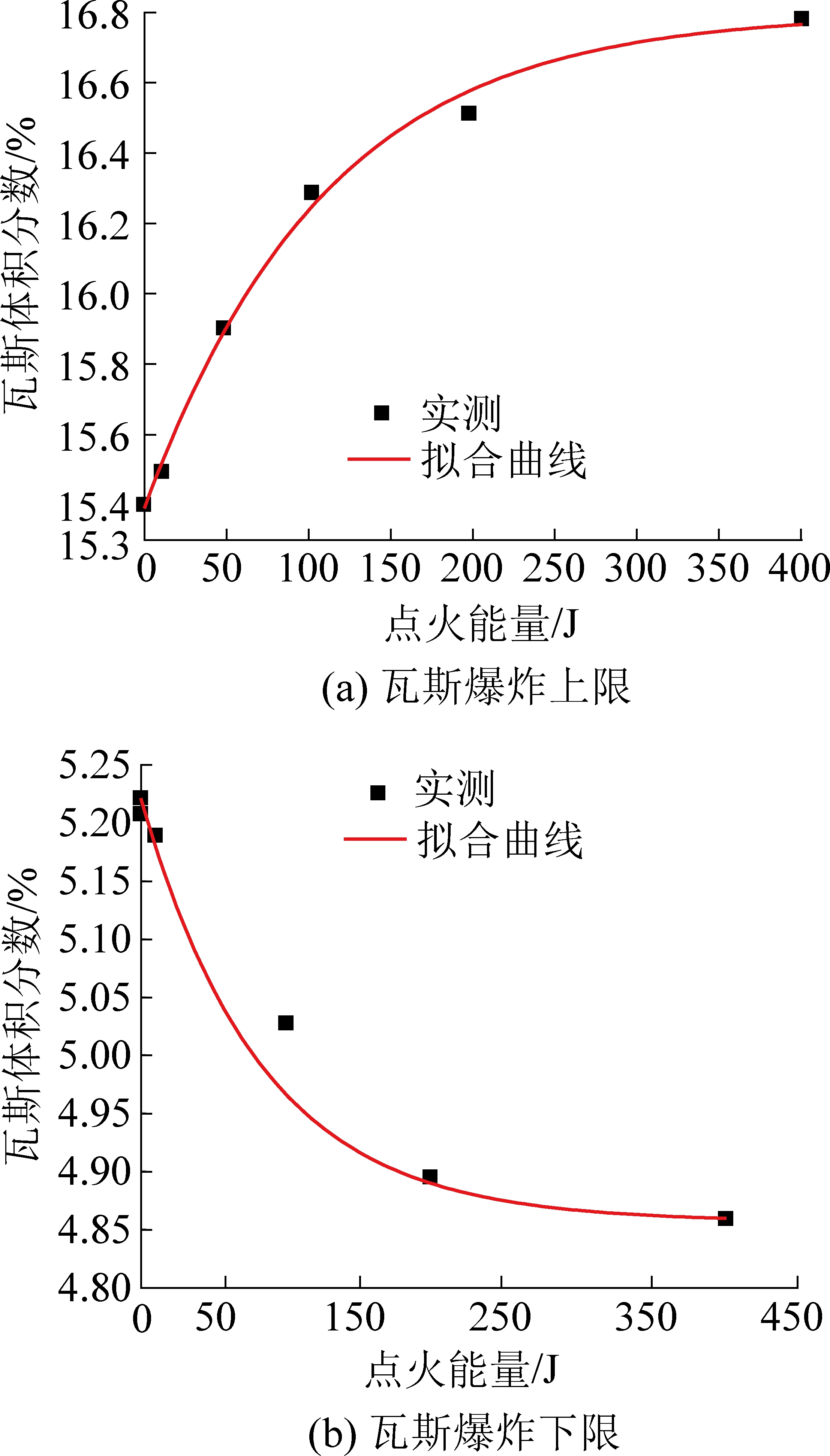

不同点火能量条件下(0.1~400 J)的瓦斯爆炸极限变化规律如图12所示。由图12可以看出,点火能量增大,爆炸上限增大、下限降低,爆炸极限范围变宽,爆炸上下限随点火能量的增大呈不同的指数关系变化。究其原因,在爆炸极限点附近,混合气体中的氧分子(爆炸上限)及甲烷分子(爆炸下限)相对较少,分子间的有效碰撞频率相对降低,这时必须产生足够多的自由基才能使反应继续下去。随着点火能量的增大,由点火源提供给爆炸系统的能量增大,增大的能量单位时间内能使系统产生更多的自由基参与化学反应,这就使得本来稳定的系统变成为可燃、可爆系统。

图12 点火能量对瓦斯爆炸上、下限的影响

Fig.12 Effect of ignition energy on upper and lower limit of gas explosion

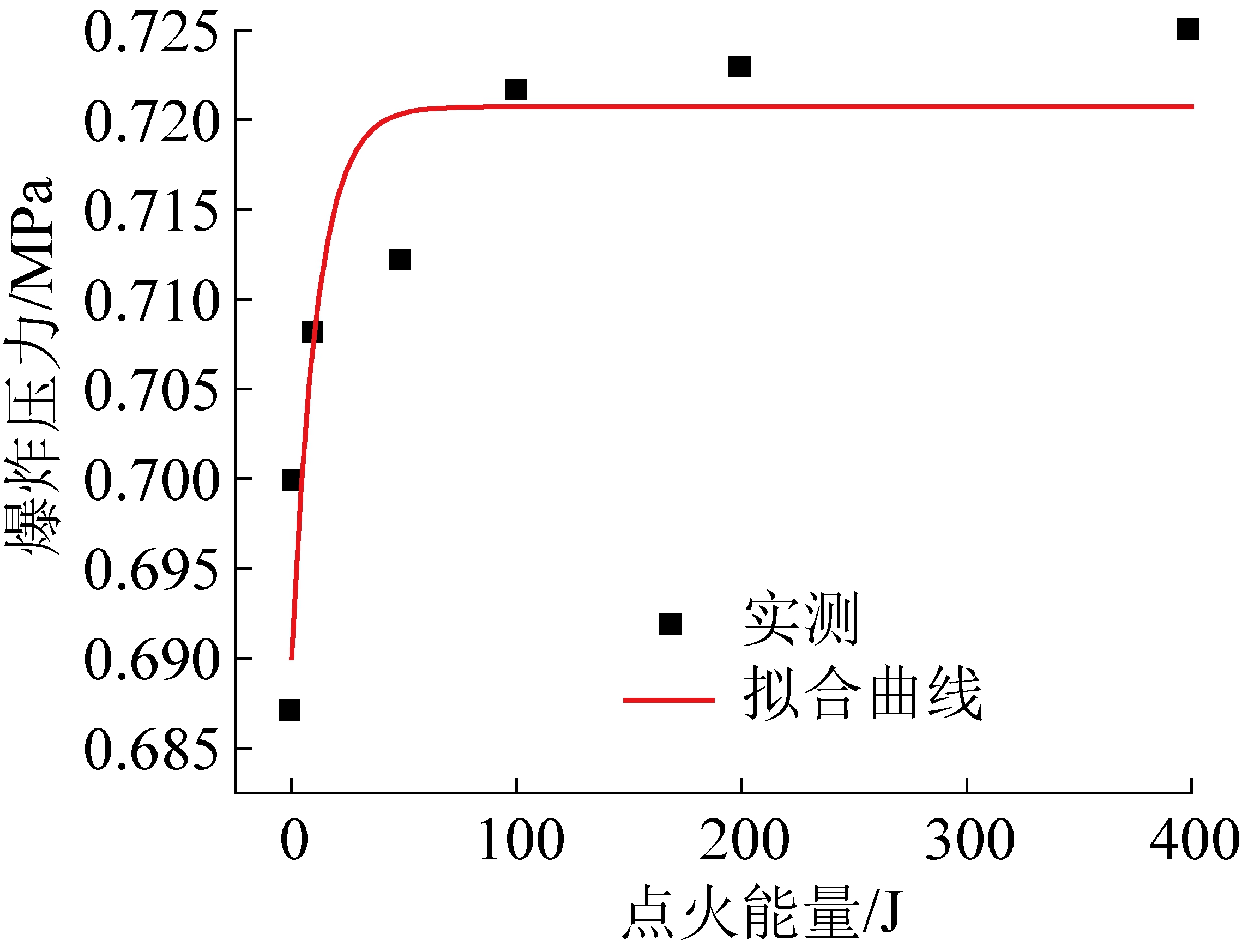

对不同点火能量条件下的瓦斯爆炸最大爆炸压力进行了测定,如图13所示。

图13 最大爆炸压力随初始点火能量的变化曲线

Fig.13 Change curve of the maximum explosion pressure with initial ignition energy

从图13可看出,随着初始点火能量的升高,瓦斯最大爆炸压力也随之升高,当上升到一定值后,上升幅度逐渐减缓。分析原因,点火能量对瓦斯爆炸的影响主要是在起爆瞬间的影响,在起爆瞬间,较高的点火能量容易使单位时间内有较多的甲烷分子与氧分子参与反应,当爆炸反应开始后,爆炸的主要影响因素转变成了爆炸的热反馈以及爆炸气体的湍流状态,此时,点火能量对爆炸进程的影响可以忽略。理论分析可知,最大爆炸压力主要受初始压力和火焰温度的影响,由于点火能量对初始压力没有影响,对火焰温度的影响也有限,因此,从理论分析看,初始点火能量对瓦斯爆炸的最大爆炸压力影响较小。

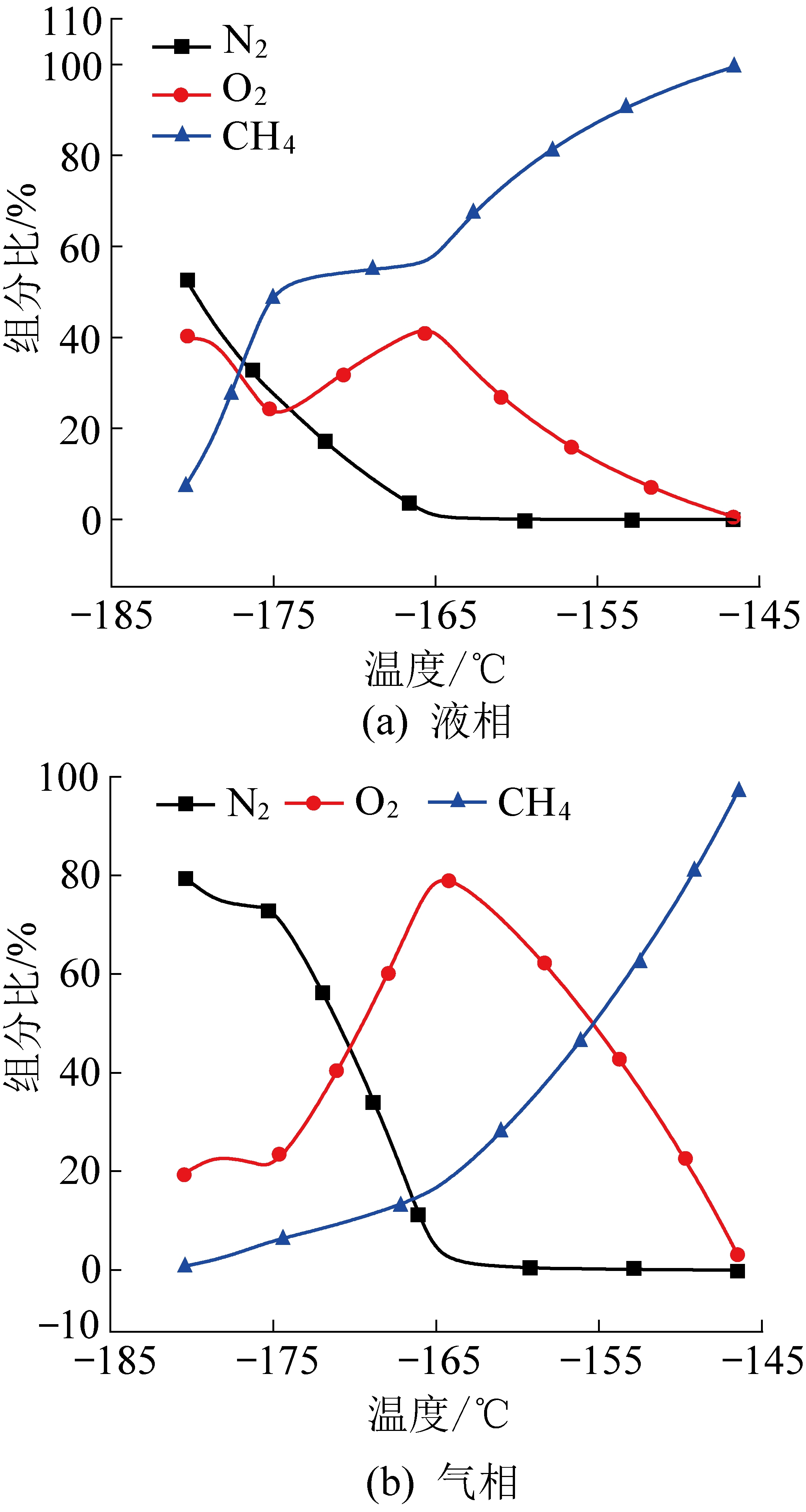

4)超低温对瓦斯爆炸特性的影响。深冷液化工艺是将低浓度瓦斯进行提纯的工艺技术,主要根据甲烷、氧气、氮气等沸点不同,通过低温精馏液化单元对其进行液化和分离,最终实现提纯。在低温精馏液化过程中,由于甲烷的沸点最高,先行液化,使得甲烷可能处于爆炸极限范围之内,其利用的安全性难以得到保证。为此,需要认清超低温环境下的瓦斯爆炸特性。

国内外对低温下甲烷的爆炸特性研究实例相当有限。KARIM等[29]采用直径5 cm、长1 m的圆柱形不锈钢管,试验测试了143~298 K初始温度、常压下甲烷的爆炸下限,爆炸判据为火焰传播。WIERZBA等[30-31]采用相同的试验装置和测试方法研究了常压低温下可燃气体的爆炸极限,温度工况由常温到173 K。LI等[32]构建了圆柱形爆炸容器,内径100 mm、高度200 mm,试验测试了常压以及不同低温下,不同甲烷/氮气浓度下的爆炸极限,其中温度范围为150~300 K。

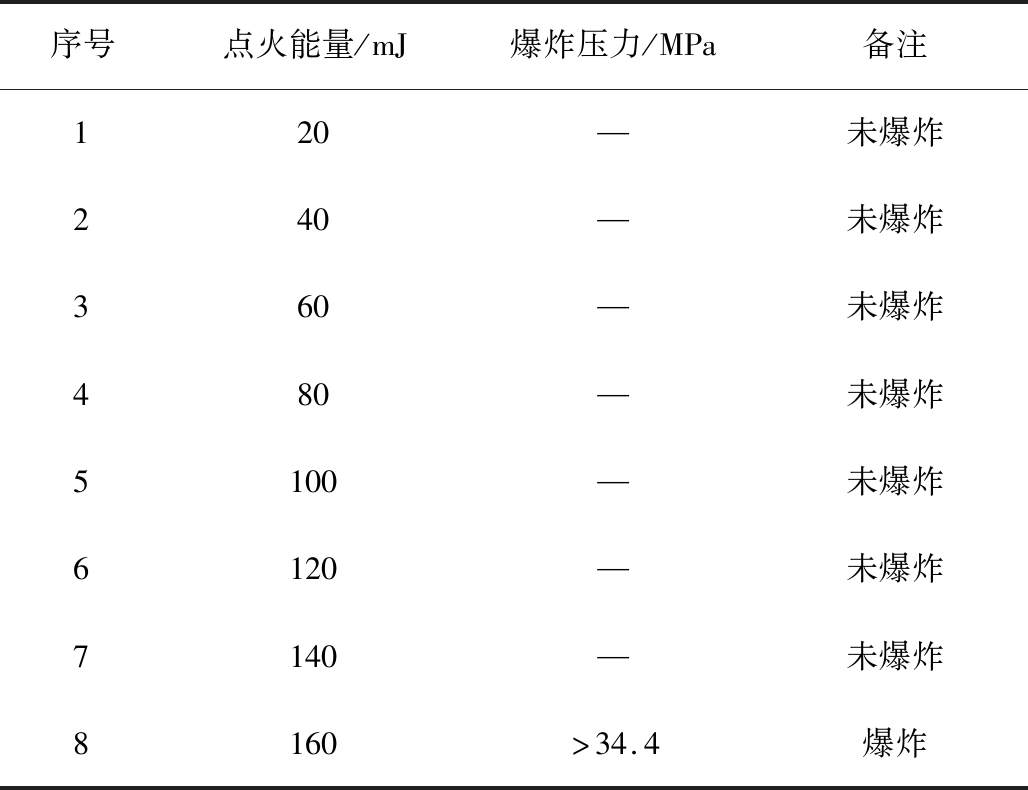

运用自主研发的超低温气体爆炸特性测试系统,针对煤层气深冷液化工艺的给定工况条件进行了爆炸模拟测试。图14为不同环境温度条件下的精馏液化工艺过程液相和气相组分的变化情况,由图可知,在精馏塔内部不同温度下,气相组分的甲烷浓度处于爆炸极限范围内,在此状态下,精馏塔处于富氧状态,一旦遇到点火源,存在甲烷爆炸的危险性[33]。在如此低的温度条件下,能否发生爆炸,爆炸威力多强,有待进行试验验证。运用超低温气体爆炸特性测试系统,针对煤层气深冷液化工艺的给定工况条件进行爆炸性模拟测试,所得试验结果见表2、表3。

图14 组分随温度的变化情况

Fig.14 Changes of composition with temperature

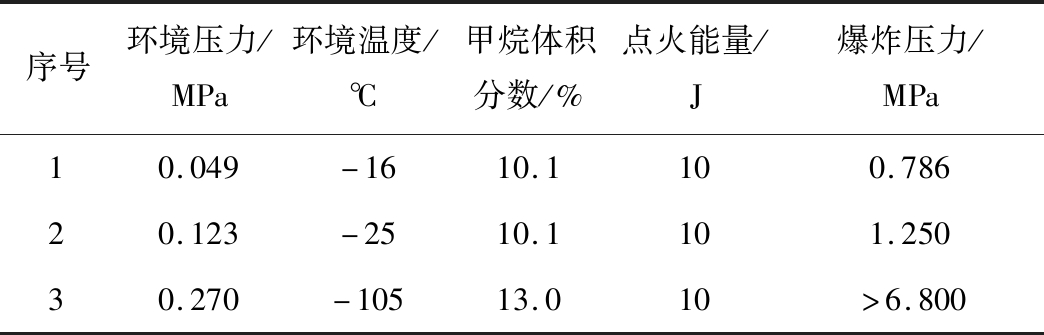

表2 低温条件下甲烷爆炸特性试验结果

Table 2 Experimental results of methane explosion characteristics at low temperature

序号环境压力/MPa环境温度/℃甲烷体积分数/%点火能量/J爆炸压力/MPa10.049-1610.1100.78620.123-2510.1101.25030.270-10513.010>6.800

由表2可知,随环境压力的增加和环境温度的降低,甲烷的爆炸压力在逐渐增大,而对应深冷液化工艺中,瓦斯的环境温度逐渐降低,预示处于爆炸极限的混合气体发生爆炸后的威力更大。由表3可知,在初始压力为0.2 MPa、初始温度为-161 ℃时,体积分数为28%的甲烷、61%的氧气以及11%的氮气所形成的可燃气体混合物,在160 mJ的点火能量下,发生了爆炸,爆炸威力达到34.4 MPa,超出压力传感器的量程,说明深冷液化工艺存在爆炸危险性,且一旦发生爆炸,其爆炸危害性更大。因此在甲烷浓度及氧气浓度无法控制的情况下,需从点火源以及抑爆阻爆的角度来控制其爆炸。

表3 深冷液化工艺模拟工况爆炸性试验结果

Table 3 Explosive experimental results of cryogenic lique faction process simulation

序号点火能量/mJ爆炸压力/MPa备注120—未爆炸240—未爆炸360—未爆炸480—未爆炸5100—未爆炸6120—未爆炸7140—未爆炸8160>34.4爆炸

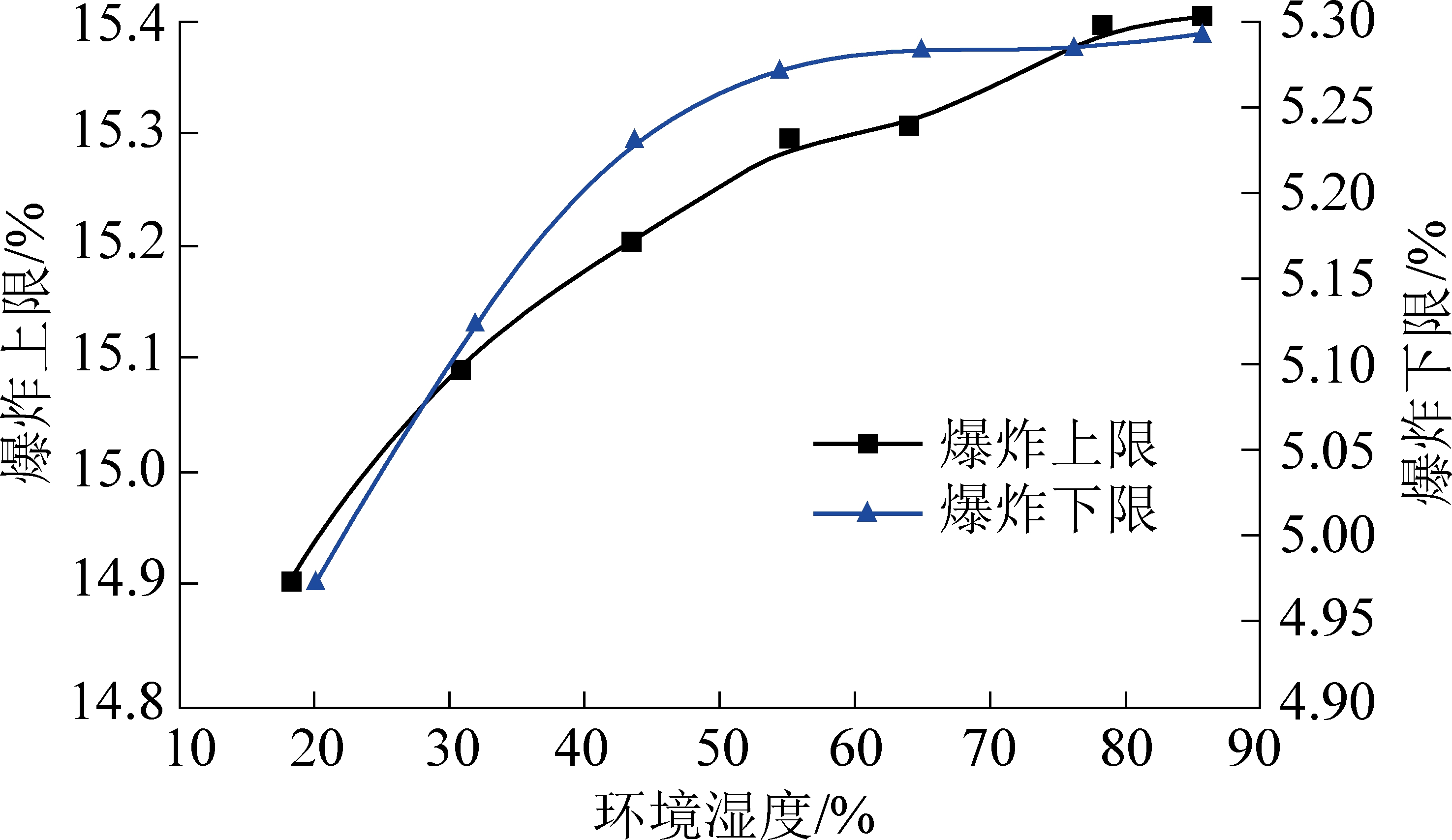

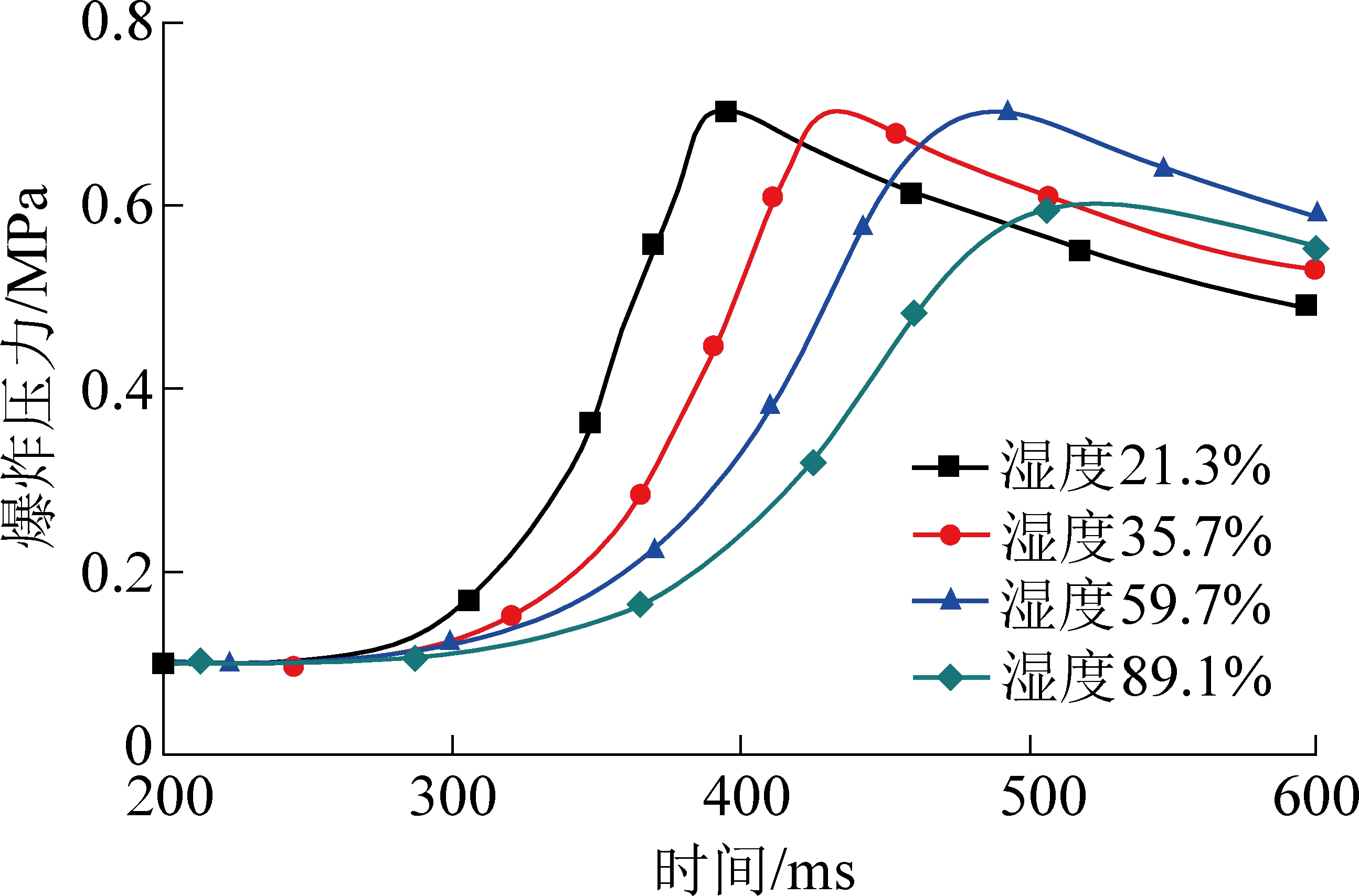

5)环境湿度对瓦斯爆炸特性的影响。湿度是指在一定温度下一定体积的气体里含有的水气(水雾或水蒸气)比例,是直观表示大气干燥程度的物理量,即用来描述气体的干湿程度。水雾或水蒸气对爆炸具有抑制作用,爆炸冲击波作用会使水雾破裂形成水蒸气,从而吸收爆炸产生的能量;也可以认为水蒸气是一种惰性气体,加入后可以抑制化学反应的反应速率,从而抑制爆炸的传播过程。研究表明,环境湿度对瓦斯爆炸上限和下限具有重要影响(图15),随着环境湿度的增大,瓦斯爆炸上限和下限均呈现逐渐上升的变化趋势。当环境湿度在20%~60%时,瓦斯爆炸上限和下限浓度随环境湿度的增加上升速度较快;当环境湿度在60%~90%时,瓦斯爆炸上限、下限浓度随环境湿度的增加上升速度逐渐变平缓。造成这种现象的主要原因是:随着环境湿度增大,一方面,环境中的水分对爆炸气体有一定的稀释作用;另一方面,环境中的水分对环境中的热量有吸收作用,降低了瓦斯燃烧的速率,就需要有更多的瓦斯参与反应,即环境湿度增加,使得瓦斯爆炸上限浓度及瓦斯爆炸下限浓度均增大。

图15 瓦斯爆炸上、下限随环境湿度的变化曲线

Fig.15 Variation curves of upper and lower limits of gas explosion with ambient humidity

受初始环境湿度的影响,瓦斯爆炸的最大压力也会发生相应的变化,环境湿度对瓦斯爆炸压力的影响如图16所示。

图16 不同环境湿度时瓦斯爆炸压力曲线对比

Fig.16 Comparison of gas explosion pressures curves under different environmental humidity

随环境湿度的增大,最大爆炸压力逐渐降低,但瓦斯爆炸压力随时间的变化曲线都符合典型密闭容器爆炸压力的变化规律。同时由图可知,瓦斯爆炸达到最大爆炸压力所需的时间受环境湿度的影响也将不同。当环境湿度由21.3%RH变为89.1%RH时,最大爆炸压力出现的时刻从0.394 s变为0.519 s,随环境湿度增大,反应所需时间明显增长。

根据Arrhenius理论可知,化学反应的基础是分子间的碰撞,环境湿度的增大,对混合气体起到了稀释和冷却作用,降低了分子内能,另外也减小了分子间有效碰撞的概率。所以,环境湿度的增大降低了瓦斯爆炸最大压力,同时也增大了达到最大爆炸压力所需要的时间。

2.2.2 多因素耦合对瓦斯爆炸特性的影响

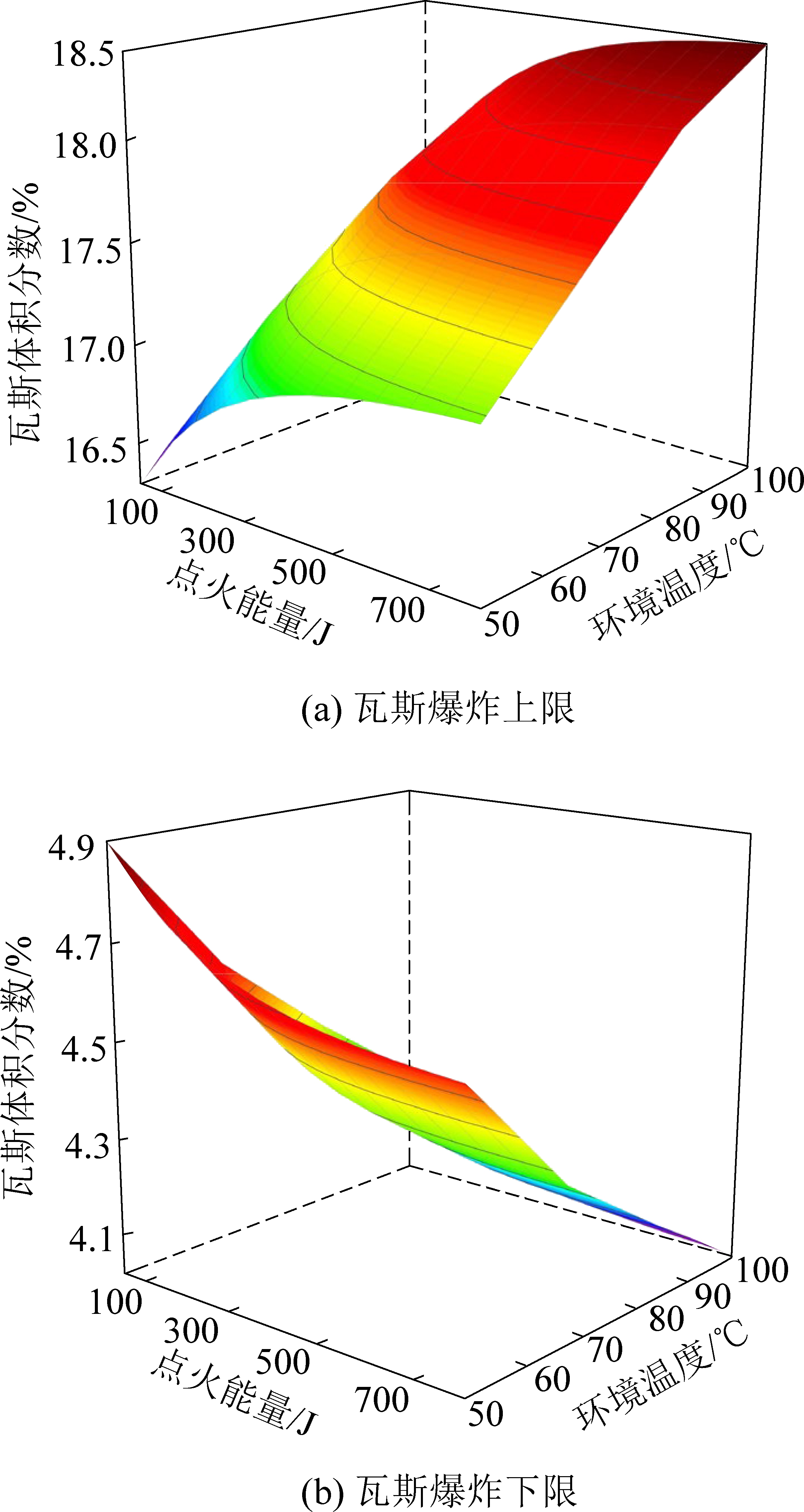

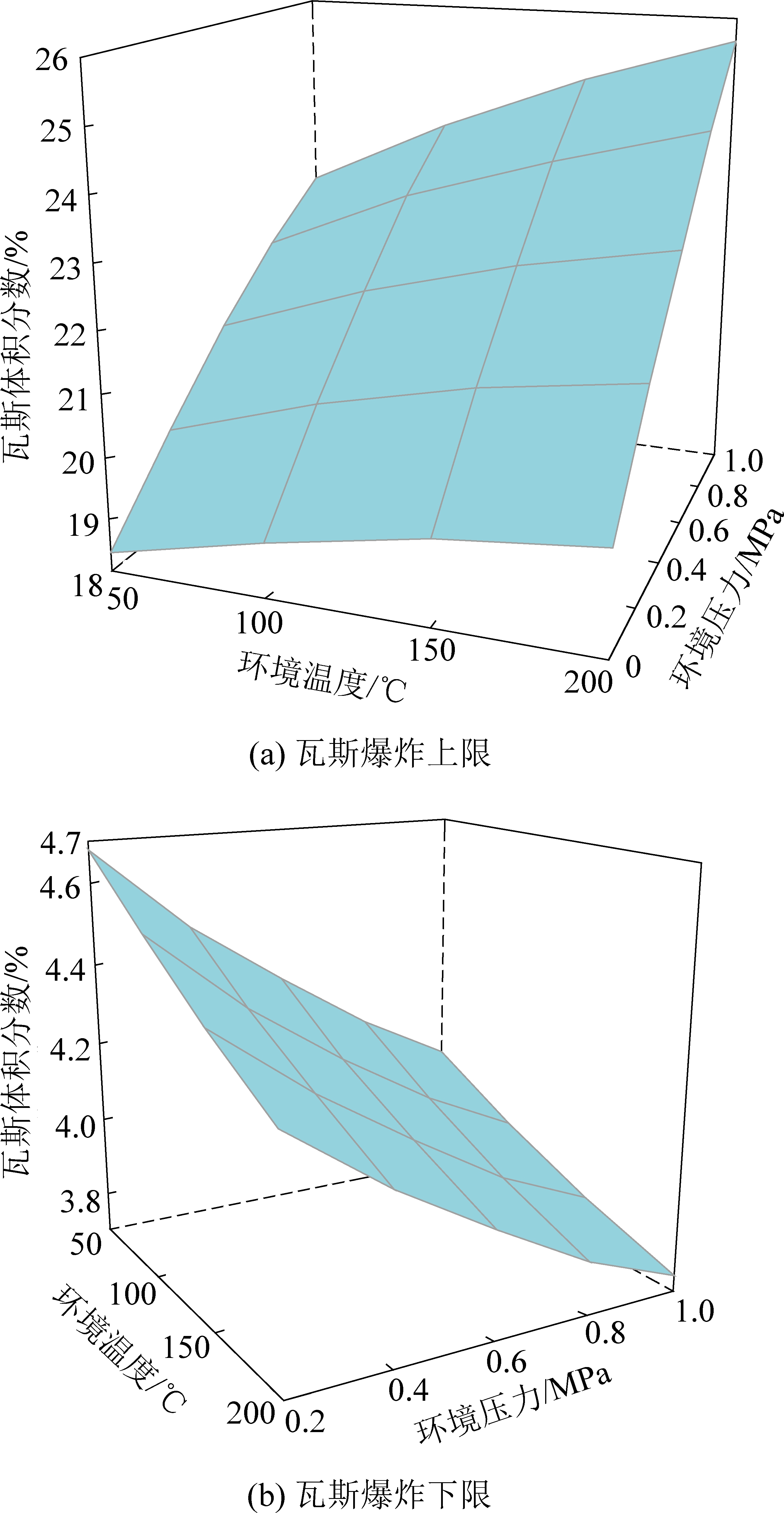

1)环境温度与点火能量耦合。通过试验得出了不同环境温度和点火能量耦合条件下的瓦斯爆炸极限值,将瓦斯爆炸上限、爆炸下限随环境温度和点火能量的变化规律分别绘成曲面,如图17所示。

图17 温度点火能量耦合条件下瓦斯爆炸上、下限变化曲面

Fig.17 Variation surface of upper and lower limit of gas explosion under coupling condition of temperature ignition energy

由图17可见,随着环境温度升高及点火能量增大,瓦斯爆炸上限呈上凸形变化曲面,下限呈下凹形变化曲面。即随着环境温度升高及点火能量增大,瓦斯爆炸上限上升,爆炸下限下降,爆炸范围增大。从上限曲面变化呈上凸形和下限变化呈下凹形可知,随着环境温度的升高和点火能量的增大,爆炸极限变化率越来越小,也就是上限上升越来越慢,下限下降也越来越慢。同时,受试验环境的影响,瓦斯爆炸上限相比最高上升了2.1%,爆炸下限相比最低下降了0.9%。可见,环境温度和点火能量对瓦斯爆炸上限的影响比对爆炸下限的影响稍大。

2)环境温度与环境压力耦合。通过试验,测试了不同环境温度、环境压力耦合条件下瓦斯爆炸极限值,如图18所示。由图可知,在相同环境压力条件下,瓦斯爆炸上限浓度随环境温度的增加呈逐渐上升的趋势,而爆炸下限浓度随环境温度的增加呈逐渐下降的趋势;在相同的环境温度下,环境压力越大瓦斯爆炸上限越大,瓦斯爆炸下限越小。

图18 瓦斯爆炸上、下限随环境温度和环境压力的变化曲面

Fig.18 Curved surface of gas explosion upper and lower limit changing with ambient temperature and pressure

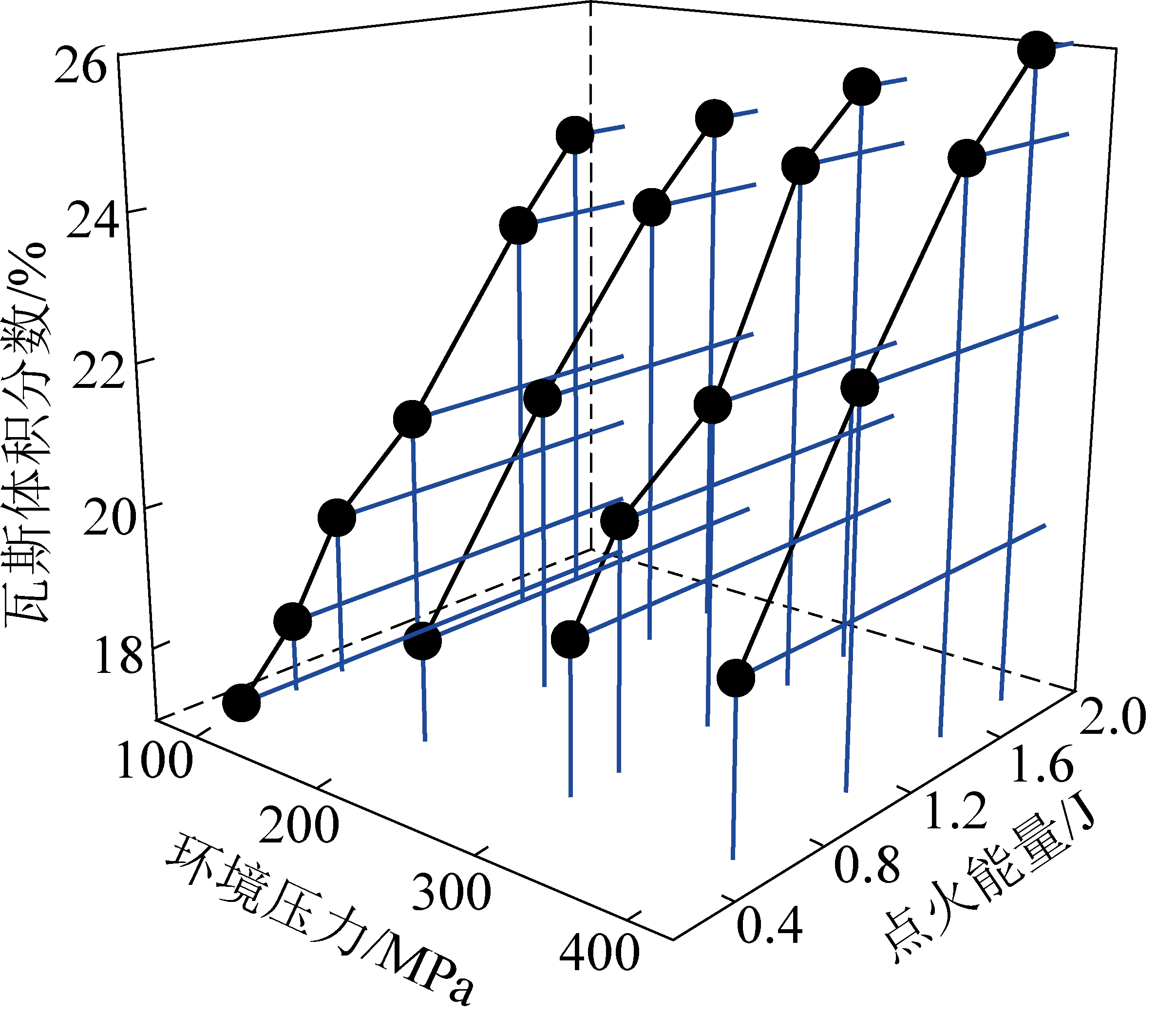

3)环境压力与点火能量耦合。将不同环境压力与点火能量耦合条件下瓦斯爆炸上限绘制到三维立体图中,如图19所示。从图中可以看出,点火能量和环境压力变大,瓦斯爆炸上限明显变大。当环境压力为1.807 MPa、点火能量为400 J时,瓦斯爆炸上限增大到26.0%,说明两者的耦合因素对瓦斯爆炸上限的影响要比单纯一种影响因素对瓦斯爆炸上限的影响效果明显。

图19 环境压力与点火能量耦合对爆炸上限的影响曲线

Fig.19 Influence curves of coupling of ambient pressure and ignition energy on upper explosion limit

综合分析环境温度、环境压力以及点火能量3个因素,环境压力对瓦斯爆炸极限的影响效果最为明显,其次是环境温度,点火能量的影响效果最小。在较高的点火能量下,瓦斯起爆时即获得足够能量,生成较多自由基参与基元反应,从而释放出大量的热量;在较高的环境压力和环境温度下,化学反应分子碰撞频率大幅加快,反应速率也变快。多因素耦合,使得原本稳定状态的瓦斯空气混合气发生爆炸。因此,预防瓦斯爆炸事故发生,要避免2个因素或多个因素同时存在的情况,如瓦斯输送过程中,应尽量避免产生高能量的点火源。

3 工程尺度管道内瓦斯爆炸传播关键表征技术

3.1 工程尺度爆炸传播试验系统

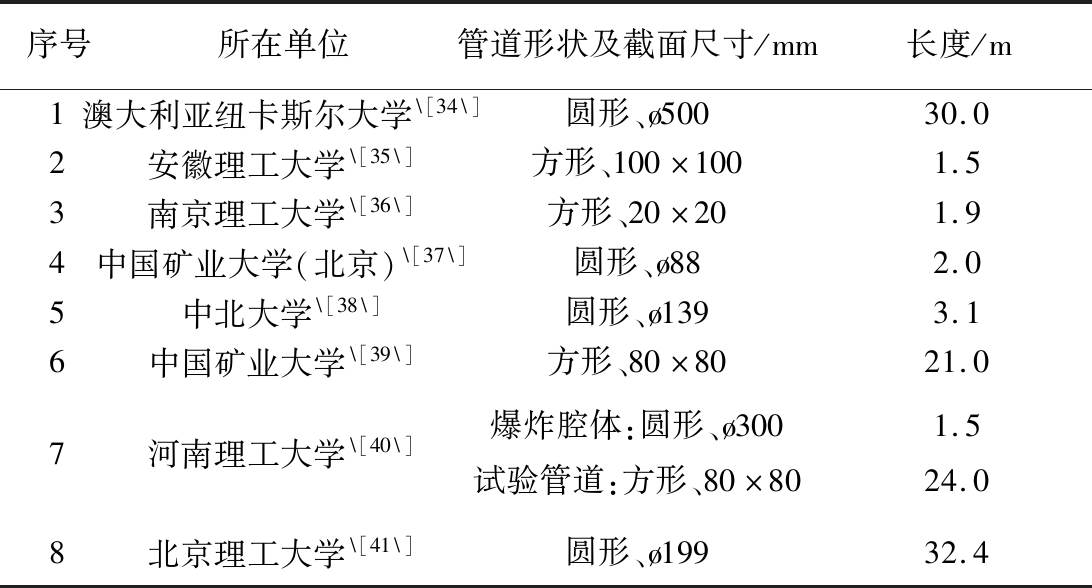

多年来,国内外专家、学者对瓦斯爆炸传播过程开展了大量的研究工作,取得了丰富的研究成果。美国矿山局及国家安全与健康研究院、挪威的CMR(Christian Michelsen Research)、荷兰国家应用科学研究院、东京大学等国外专业研究机构及高校,对气体爆炸和爆轰机理进行了大量的研究工作。中国矿业大学、西安科技大学、北京理工大学、辽宁工程技术大学、中国科学技术大学、南京工业大学等国内高校均开展了矿井瓦斯爆炸基础理论、传播规律及防治技术的研究工作,所采用的试验设备多为不同尺寸的爆炸传播管道试验系统,见表4。

由表4可知,国内外在可燃气体爆炸传播试验研究方面,除了澳大利亚的Mohamme在研究煤尘浓度对甲烷混合爆燃特性的影响试验时,运用直径500 mm、长30 m的爆轰管道以外,试验多采用小尺度(直径小于200 mm)爆炸传播管道来进行。在低浓度含氧瓦斯的输送过程中,管径一般为500~1 000 mm,虽然采用小尺度的爆炸传播管道所测试得到的爆炸传播规律也具备一定的普适性,但其具体的爆炸传播数据(如爆炸火焰传播速度、最大爆炸压力等),由于尺度效应等原因,无法直接应用于低浓度含氧瓦斯爆炸事故的防控问题。为此,自主设计研发了直径可达1 000 mm、长度为60 m左右的系列爆炸管网试验系统(图20),系统主要由各类型爆炸传播管道(包括DN100 mm、DN200 mm、DN500 mm、DN700 mm、DN800 mm、DN1000 mm不等)、爆炸综合测试系统(图21)、配气循环系统、点火系统四大部分组成。

图21 爆炸综合测试系统

Fig.21 Explosion comprehensive test system

表4 各尺寸的爆炸传播管道试验系统

Table 4 Explosion propagation pipeline experiment system of various sizes

序号所在单位管道形状及截面尺寸/mm长度/m1澳大利亚纽卡斯尔大学\[34\]圆形、ø50030.02安徽理工大学\[35\]方形、100×1001.53南京理工大学\[36\]方形、20×201.94中国矿业大学(北京)\[37\]圆形、ø882.05中北大学\[38\]圆形、ø1393.16中国矿业大学\[39\]方形、80×8021.07河南理工大学\[40\]爆炸腔体:圆形、ø300试验管道:方形、80×801.524.08北京理工大学\[41\]圆形、ø19932.4

图20 系列爆炸管网试验系统

Fig.20 Series explosion pipe network test system

系列爆炸管网试验系统的建立,重现了工程尺度输送管道内低浓度瓦斯爆炸发生演化过程,为爆炸传播过程关键表征技术及爆炸防控装备安装工艺技术的研究提供了切实可行的技术手段。

试验过程中,首先在管道末端,用2层0.12 mm聚氯乙烯塑料薄膜封闭管道,形成一封闭的爆炸空间。通过进气装置充入瓦斯,通过搅拌系统使管道内形成均匀的爆炸性混合气体。在进行抑爆、阻爆或泄爆装备性能试验时,可将各装备布置在管道相应位置,在不同直径爆炸传播管道两侧中轴线位置分别布置压力传感器和火焰传感器,用来测试爆炸过程中的压力和火焰数据。管道爆炸试验系统布置如图22所示。

1—点火系统;2—点火位置;3—循环系统;4—爆炸综合测试系统;5—抑爆器;6—控制器;7—电源;8—瓦斯气源;9—爆炸传播管道

φ=0.1、0.2、0.5、0.6、0.8、1.0 m

图22 爆炸试验系统布置示意

Fig.22 Schematic of explosion experiment system layout

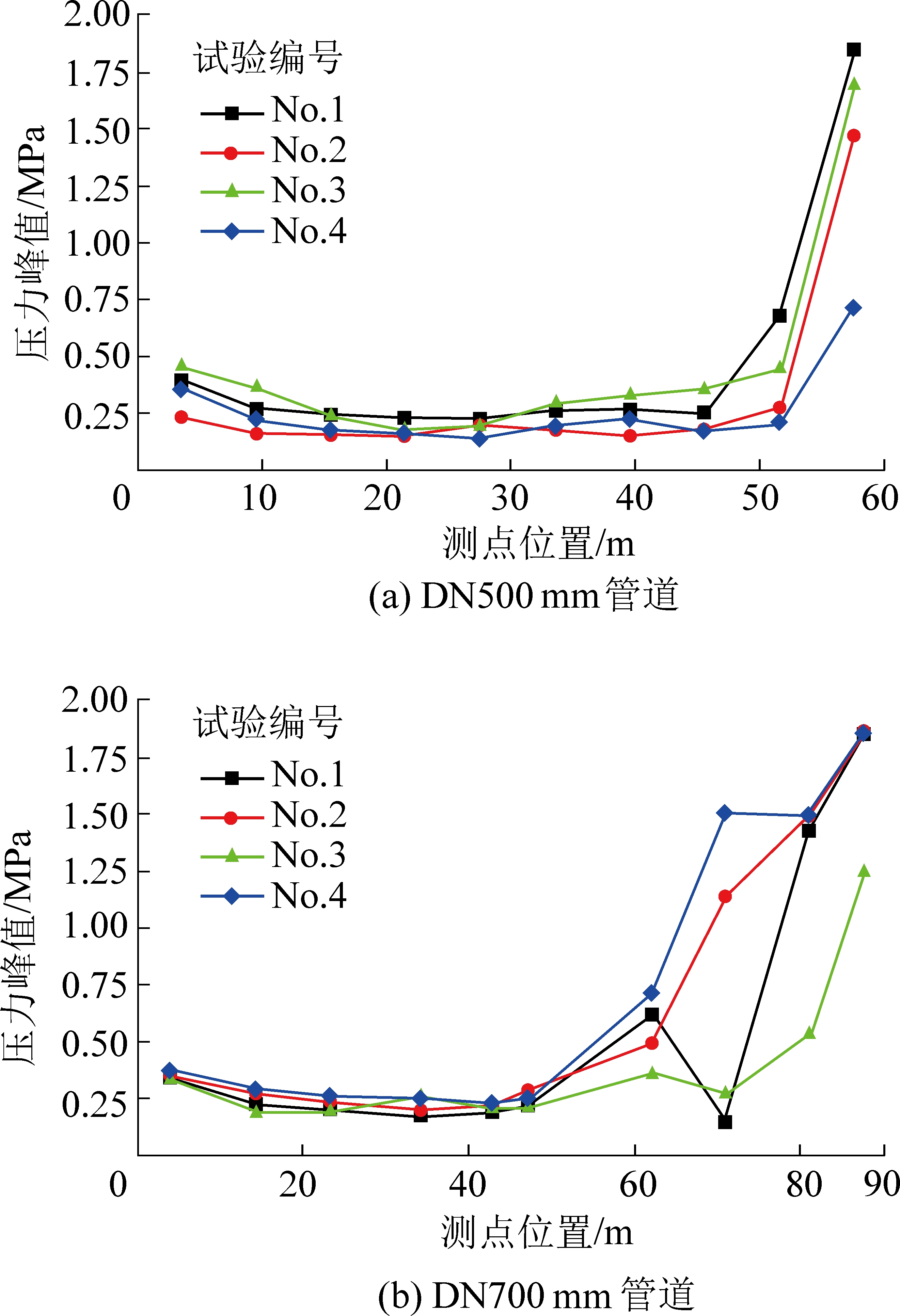

3.2 低浓度含氧瓦斯爆炸传播关键表征技术

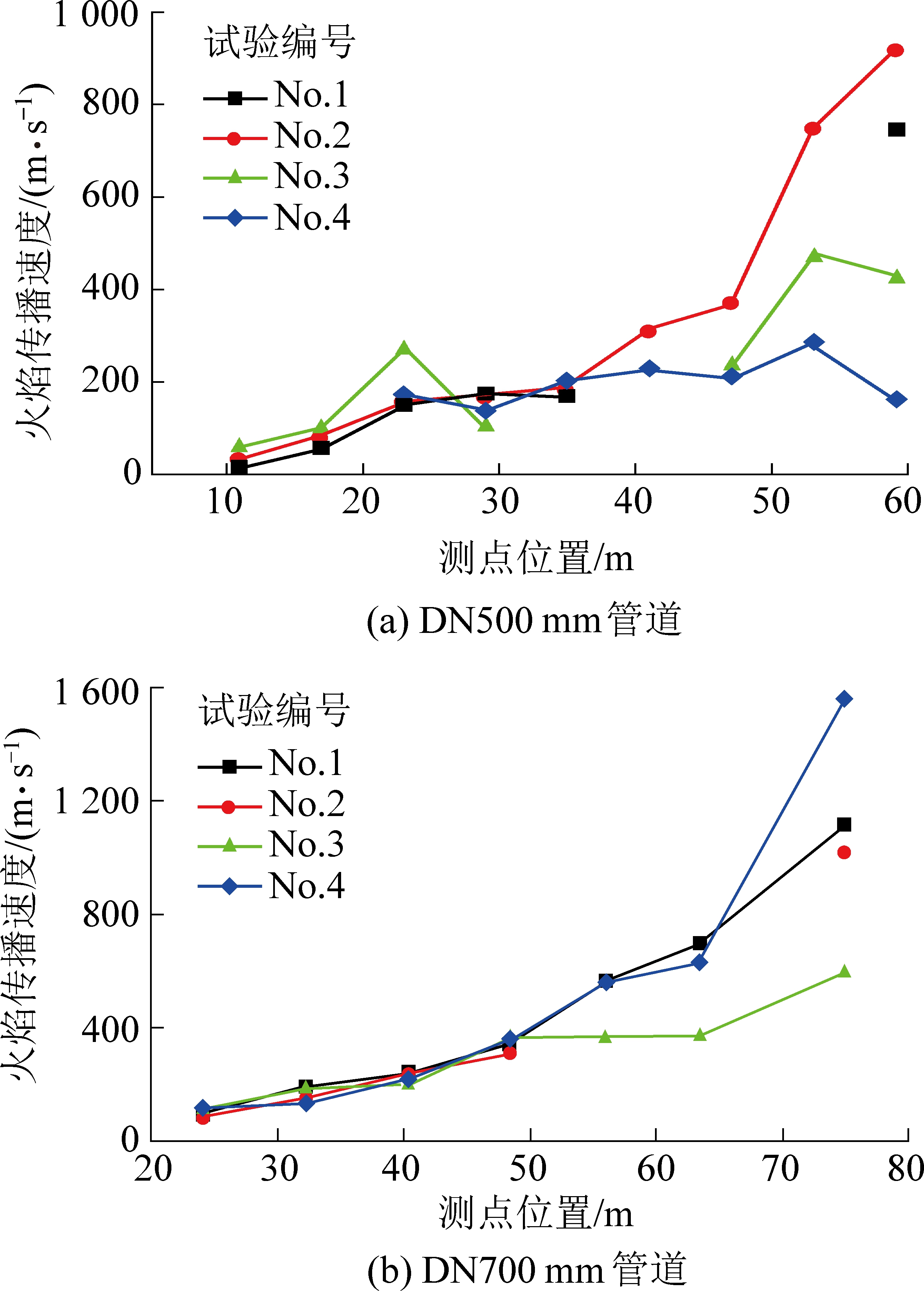

为模拟低浓度含氧瓦斯输送过程中的爆炸事故,运用DN500 mm和DN700 mm的管道进行爆炸传播试验。试验过程中,将全管道充满瓦斯,通过塑料膜进行密封。具体试验条件见文献[42]。所得各测点爆炸压力峰值的变化规律如图23所示。从图中可以看出,DN500 mm和DN700 mm管道瓦斯爆炸最大压力峰值均出现在出口附近,最大压力峰值在0.7~1.9 MPa。各测点压力峰值从爆源点开始逐渐下降,传播一段距离后出现拐点,压力峰值开始上升。原因是,爆源点为封闭端,限制了爆炸的传播,爆炸过程中冲击波的回传叠加使得压力峰值偏高。爆炸在管道中传播时,混合气体向出口扩散,因此压力峰值逐渐减小,又因为爆炸过程的自加速,压力峰值逐渐回升。管道内气体为瓦斯空气混合气体,爆炸发生后,爆炸压力随传播距离的增加而增大。

图23 DN500 mm、DN700 mm管道各测点压力峰值曲线

Fig.23 Peak pressure curves at each measuring point of DN500 mm,DN700 mm pipeline

通过火焰到达两测点的时间差及两测点之间的距离可计算出火焰的传播速度,DN500 mm和DN700 mm管道火焰传播速度变化情况如图24所示。可以看出,火焰从爆源点处依次向后传播;火焰传播速度随着传播距离的增加而增大,靠近出口处的火焰传播速度最快;管道直径增大,火焰传播速度也随之加快。为了研究不同浓度瓦斯爆炸压力波的传播规律,王磊[43]在 DN700 mm管道中进行了瓦斯爆炸传播试验研究。通过研究得出,当测点距离一定时,瓦斯爆炸压力峰值与瓦斯浓度呈二次函数关系,火焰传播速度的倒数与瓦斯浓度呈二次函数关系,见式(1)和式(2):

图24 DN700 mm管道火焰传播速度曲线

Fig.24 Flame propagation speed curves of DN500 mm、DN700 mm pipeline

![]()

![]()

![]()

(1)

P=(11 938 x-652.498 x2+9.810 x3)d2+(138.75x2-2 325.8x-2.17x3+23 376)d+81.145x-6.06x2+0.103x3-129 744.3

(2)

式中:V为火焰传播速度,m/s;P为爆炸压力峰值,MPa;x为各测点距爆源点的距离,m;d为瓦斯体积分数,%。

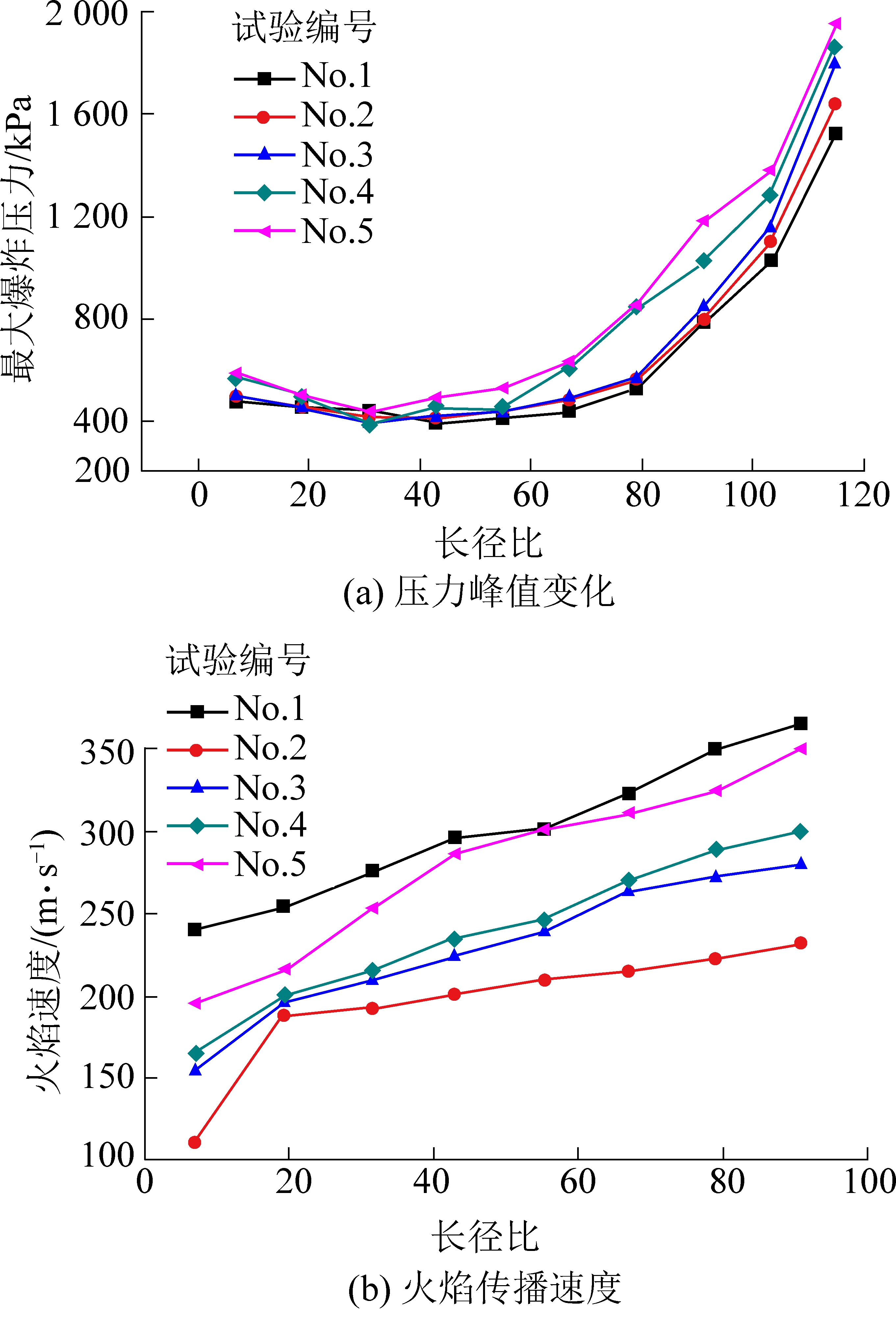

仇锐来[44]运用DN700 mm管道对不同点火能量条件下瓦斯爆炸冲击波和火焰传播速度在管道中的传播规律进行了试验研究,如图25所示。得出点火能量越大,瓦斯爆炸压力峰值、火焰传播速度越大,且在管道长径比一定时,瓦斯爆炸压力峰值、火焰传播速度与点火能量呈二次函数关系。通过对不同管道瓦斯爆炸传播的尺度效应研究发现,管径的改变对火焰速度和爆炸压力峰值的大小有影响,但对于其沿管道发展变化的趋势没有明显影响。管径大的管道,由于其尺度接近、反应物的量接近,爆炸流动反应更为相似;而一旦管径差异较大,其火焰传播速度和爆炸压力峰值的差异就大,二者的相似程度就非常低。3种管径管道内(DN200 mm、DN500 mm及DN700 mm)的瓦斯爆炸流动现象不存在绝对的运动相似、动力相似,但在局部区域内可以看成相似。DN700 mm管道和DN500 mm管道的爆炸流动最为相似。二者的火焰传播速度随着爆炸反应的进行越来越接近;二者的爆炸压力峰值在整个反应过程中差异都很小。DN700 mm管道和DN200 mm管道、DN500 mm管道和DN200 mm管道在爆炸发展的前期近似可以看成运动相似,但整个爆炸过程都不具备动力相似条件。

图25 不同点火能量下压力峰值、火焰传播速度变化情况

Fig.25 Variation of peek pressure、flame propagation speed under different ignition energy

4 输送管道内瓦斯爆炸防控装备

在低浓度含氧瓦斯管道输送及利用过程中,由于采空区抽瓦斯管入口、发电机组处、地面排空管口等位置可能出现火源点,导致低浓度瓦斯在输送、利用以及排放过程中存在重大的安全隐患。为保障低浓度含氧瓦斯输送和利用过程中的安全,必须进行有效的安全防护[45]。

因此学者们提出了以水封阻火泄爆技术、主动抑爆技术以及阻爆技术等为核心的成套低浓度含氧瓦斯爆炸防控技术及装备。其中,水封阻火泄爆技术通过开启爆破片从而释放出爆炸能量,同时以水封液面来阻断火焰传播;主动抑爆技术通过主动喷撒抑制剂来扑灭爆炸火焰,抑制爆炸火焰传播;阻爆技术通过快速关闭阀门,并在支路中泄放爆炸能量,彻底阻断火焰传播。

4.1 主动抑爆技术及装备

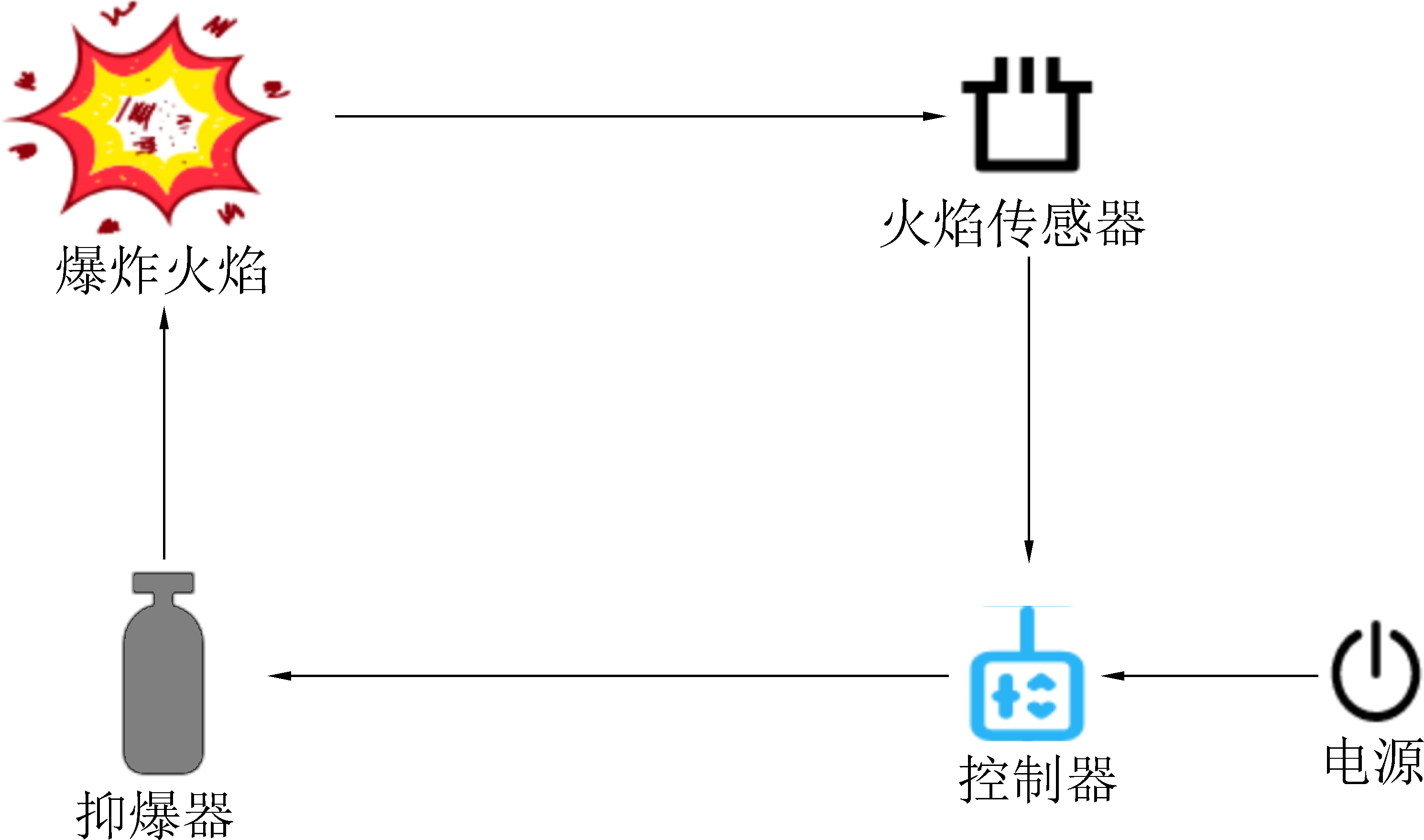

世界各国都相继研制出了采用实时快速喷射抑爆介质来抑制爆炸火焰的技术及装置[46-47]。主动抑爆技术由传感器技术、抑爆剂技术、抑爆启动技术构成。传感器技术主要是用来发现瓦斯爆炸信号。爆炸发现得越早,抑制爆炸就越容易。燃烧爆炸时会产生辐射、温度上升、压力上升和气体电离等现象,光学传感器、温度传感器、电离传感器和压力传感器就是探测这些现象,并对爆炸进行示警的传感仪器[48]。在实际应用时,光学传感器和压力传感器应用较多。抑爆剂技术是指利用抑爆材料通过物理或化学作用来抑制或隔离爆炸的技术。常用的抑爆剂主要有粉体抑爆剂、惰性气体抑爆剂、水等。抑爆启动技术的关键是抑爆器迅速启动技术和抑制剂均匀喷射技术。抑爆器是主动抑爆装备的执行机构,主要功能是把储罐内的抑爆剂迅速、均匀地喷撒到爆炸空间中去。

主动抑爆技术装备一般由传感器、控制器、抑爆器及电源4个部分组成,其结构原理如图26所示。将传感器布置在潜在爆源处,当发生瓦斯燃烧或爆炸时,传感器探测到燃烧、爆炸信息,将信息传送到控制器,控制器传出指令给抑爆器,抑爆器迅速喷出抑爆剂,形成高浓度的抑爆剂云雾,与火焰面充分接触,吸收火焰的能量、终止燃烧链,使火焰熄灭,从而终止火焰在瓦斯中的继续传播[49-52]。

图26 主动隔抑爆技术装备结构原理

Fig.26 Structural principle of active isolation and explosion suppression technology equipment

目前应用在低浓度含氧瓦斯管道输送过程中的主动抑爆装置主要有自动喷粉抑爆装置和自动喷惰性气体抑爆装置。AQ 1079—2009《瓦斯管道输送自动喷粉装置通用技术条件》[53]规定了该类技术的主要性能指标,喷惰性气体抑爆装置产品参照该标准执行。其主要技术参数如下:①火焰传感器:响应时间≤5 ms;能够探测到5 m远处1 cd火焰。②控制器:响应时间≤15 ms。③抑爆器:喷撒滞后时间≤15 ms;喷撒效率≥80%;喷撒完成时间≤150 ms。自主研发的相关产品为行业内最早开发的该类产品,已在煤矿瓦斯抽采泵站、采空区抽采、瓦斯发电等领域得到了大规模的推广应用,产品实物如图27、图28所示。

图28 自动喷二氧化碳抑爆装置

Fig.28 Automatic carbon dioxide explosion suppression device

图27 自动喷粉抑爆装置

Fig.27 Automatic powder spray explosion suppression device

4.2 细水雾抑爆技术及装备

细水雾是指使用特殊喷嘴、通过高压产生的水微粒。许多学者对细水雾抑制瓦斯爆炸的机理进行了深入系统的研究[54-59],在抑制管道瓦斯爆炸传播技术方面,细水雾对爆炸传播有明显的抑制作用,其灭火抑爆机理主要体现在冷却作用和稀释作用2个方面。目前,国外尚没有应用于低浓度瓦斯输送的细水雾技术产品,国内较为成熟的低浓度瓦斯输送细水雾抑爆技术有2种:一种是细水雾输送抑爆装置;另一种是气液二相流输送抑爆装置[54]。

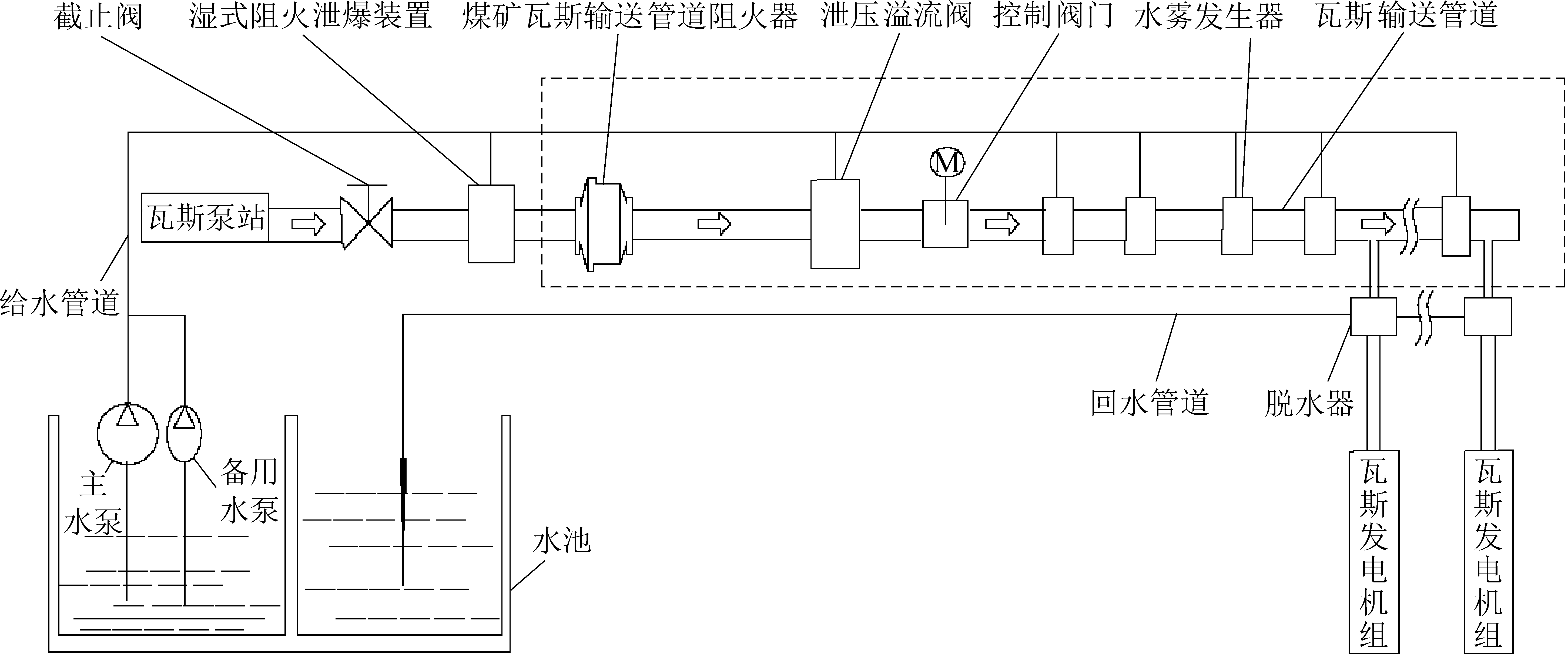

1)细水雾输送抑爆装置。细水雾输送抑爆装置通过在低浓度瓦斯输送管道上等距离设置水雾发生器而产生水雾,瓦斯在管道中流动,实现细水雾与瓦斯全程连续混合输送。AQ 1078—2009《煤矿低浓度瓦斯与细水雾混合安全输送装置技术规范》[60]对该装置组成、主要性能指标进行了规定,其工艺流程如图29所示,该装置主要应用于煤矿低浓度瓦斯发电输送管道的安全保障。

图29 低浓度瓦斯与细水雾混合安全输送工艺流程

Fig.29 Safe conveying process flow of low-concentration gas mixed with water mist

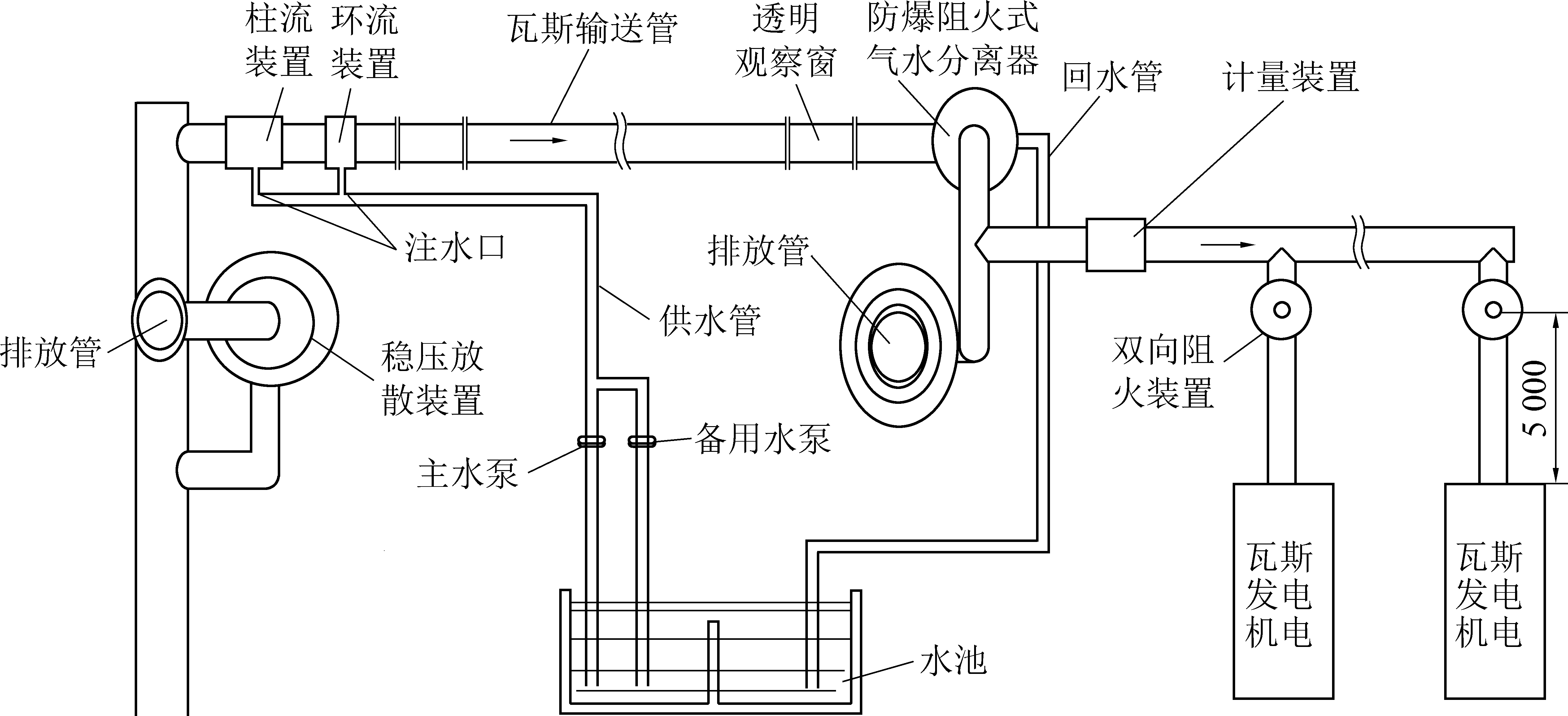

2)气液二相流输送抑爆装置。气液二相流输送抑爆装置采用气液二相流管路输送煤矿低浓度瓦斯,使瓦斯在环形及端面水封的管路中形成间歇性柱塞气流,实现安全输送。环流装置使水流在输送管道内附壁流动,瓦斯气流在附壁环形水流腔内流动;柱流装置产生间歇性柱塞水团,把管路内附壁环形水流腔中流动的瓦斯气流分割成段[61]。AQ/T 1104—2014《煤矿低浓度瓦斯气水二相流安全输送装置技术规范》[62]对该装置组成、主要性能指标进行了规定,其工艺流程如图30所示,该装置主要应用于煤矿低浓度瓦斯发电输送管道的安全保障。

图30 气液二相流输送抑爆装置安装示意

Fig.30 Installation diagram of air-water two-phase flow conveying explosion suppression device

4.3 阻爆技术及装备

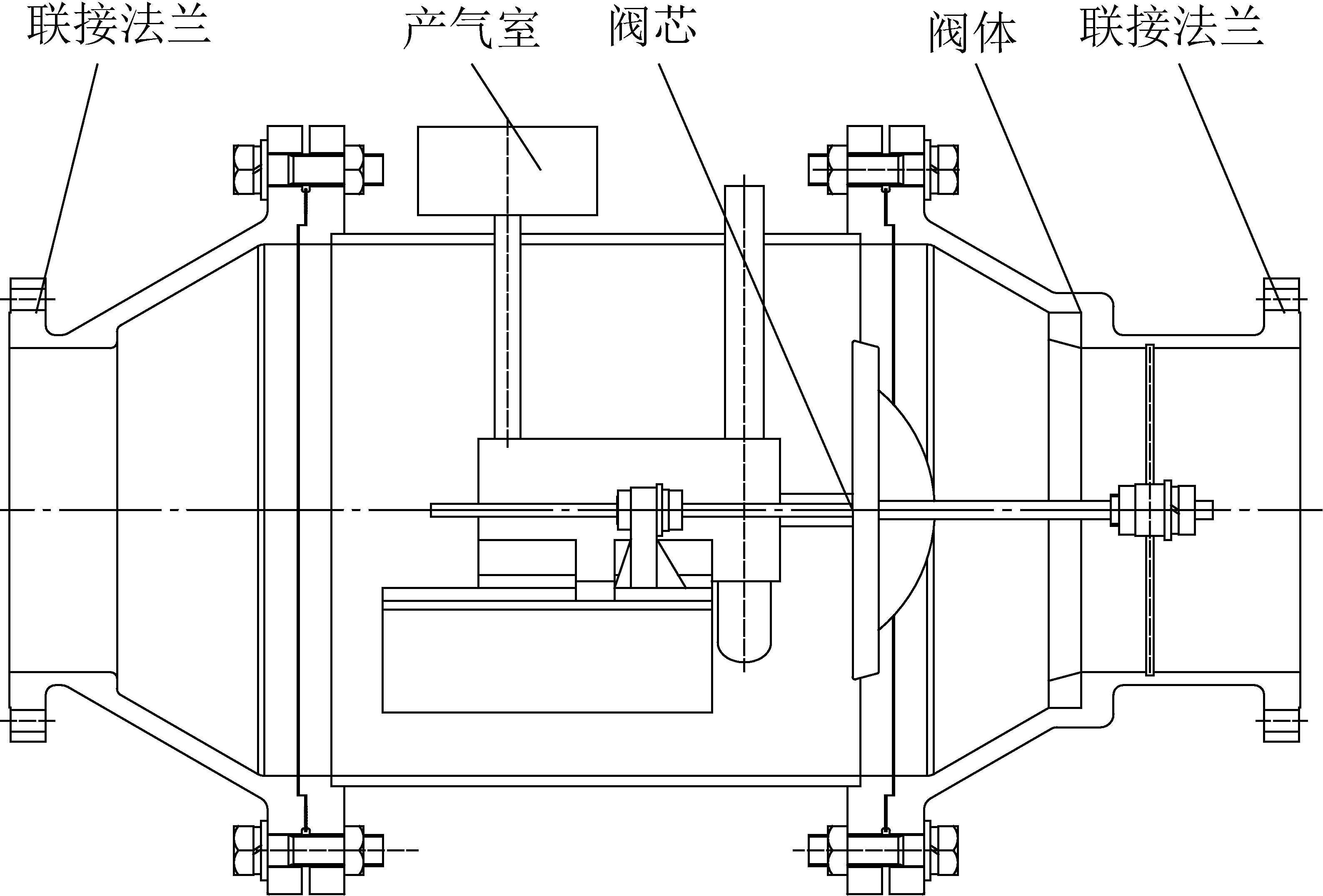

自动阻爆装置通过对瓦斯管道燃烧或爆炸产生的火焰、压力等信息的探测,控制阻爆阀门动作,使其在极短的时间里关闭输送管道,切断瓦斯气流,阻止压力及火焰的传播。自动阻爆装置通常是由传感器、控制器和执行机构3个部分组成,但是由于爆炸燃烧传播速度快,因此对驱动机构的反应性能提出了较高的要求[63-64]。AQ 1073—2009《瓦斯管道输送自动阻爆装置技术条件》[65]对该装置主要性能指标进行了明确规定。主要包括:①传感控制响应时间:≤20 ms;阻爆阀门动作时间:≤90 ms;装置阻断时间:≤100 ms。②传感控制对紫外线火焰传感器的触发条件:无火焰,不触发;5 m远处有1 cd火焰时,能触发。③传感控制对压力传感器的触发条件:测定压力小于设定触发值时不触发;不小于设定触发值时应触发;设定触发值为(40±1)kPa。④装置应具有泄爆、阻爆功能,爆炸火焰不得通过阻爆阀门,不引起其后部瓦斯爆炸;泄爆部件的释放压力为90~120 kPa。

自主研发生产的自动阻爆装置工作原理如图31所示[66-67]。当管道内部出现一定爆炸压力时,装置能自动迅速闭合,阻止2个不同方向的爆炸的传播。该装置可以安装在爆炸区域的任意部位,但必须水平安装。在爆炸发生可能性大的位置装上火焰或压力传感器对火焰或压力进行监测,当火焰和压力传感器检查到火花及一定的爆炸压力时,控制中心给产气室发出一个电信号(几毫秒内),引爆产气药剂,大量气体进入气缸里形成一定的压力,推动阀芯移动,使其在较短时间内关闭输送管道,切断瓦斯气流,阻止压力及火焰的传播。自动阻爆装置在动作后处于闭合状态,并通过气缸出气口向气缸内充入高压气体,推动阀芯反向移动,使其重新回到正常的中间位置。

图31 产气式阻爆阀门结构示意

Fig.31 Structure diagram of gas-producing explosion resistance valve

4.4 阻火泄爆技术及装备

阻火泄爆装置主要包括2种类型,一类是采用水封消焰阻火、泄爆部件释放爆炸压力的水封阻火泄爆装置;另一类是干式阻火器与干式泄爆器。

4.4.1 水封阻火泄爆装置

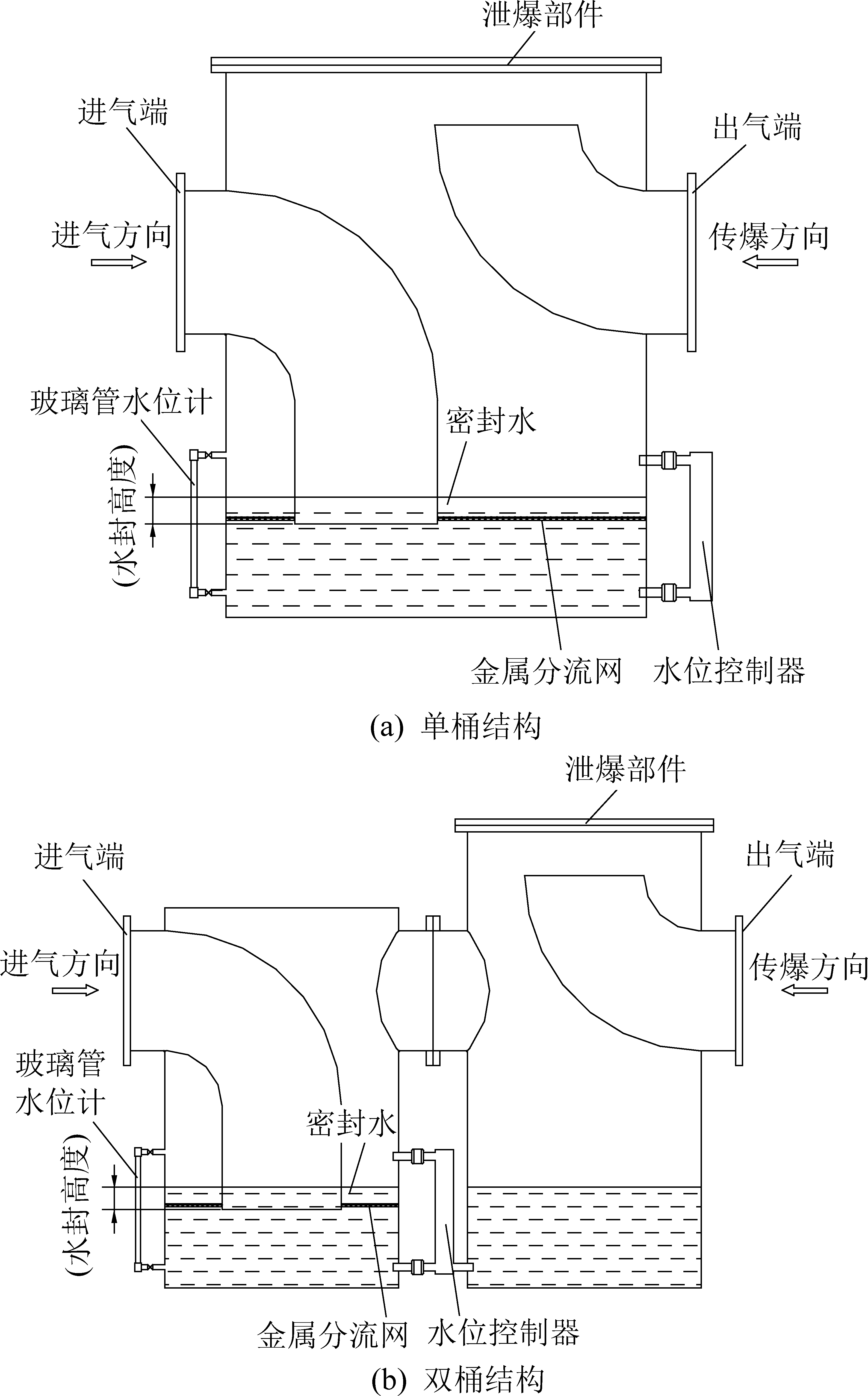

在低浓度含氧瓦斯正常输送情况下,瓦斯从进气端通过阻火泄爆装置流向出气端;当出气端管道瓦斯发生爆炸或燃烧时,爆炸产生的冲击波使泄爆部件爆破、释放爆炸压力;同时密封水起到消焰、阻火作用,阻止爆炸或燃烧传到进气端管路,达到保护进气端输送管道及附属设备的目的。目前有单桶和双桶2种结构,工作原理如图32所示。

图32 水封阻火泄爆装置工作原理

Fig.32 Working principle diagram of water seal fire and explosion relief device

AQ 1072—2009《瓦斯管道输送水封阻火泄爆装置技术条件》[68]规定了该类装置的主要技术参数等。主要包括:①性能指标。阻火泄爆装置公称压力(不含泄爆部件)≥1.0 MPa;装置内应安设不锈钢气体分流网,分流网尺寸不小于4.75 mm;有效水封高度以能有效阻火,并满足阻火泄爆装置压力损失不大于2.0 kPa为准;泄爆部件释放压力90~120 kPa。②水位自动控制功能。水位控制器应安装3组以上水位传感器,并满足以下要求:实时为阻火泄爆装置补水、放水,使水封高度保持在满足其有效水封高度要求范围内;当补水管道无水、水封高度超出正常工作范围时,能自动报警;系统具有自检功能,故障时能自动报警。

4.4.2 干式阻火器

干式阻火器的工作原理是火焰通过金属带狭窄通道时,由于火焰表面的化学反应放热与散热条件不匹配,使火焰熄灭。火焰以一定速度进入金属带狭缝时,靠近狭缝冷壁处,作为化学反应活化中心的自由基和自由原子与冷壁相碰撞放出能量,反应区的热量流向冷壁边界,当火焰面达到一定距离时,开始形成熄火层。随着火焰面的运动,熄火层厚度不断增大,以至由于自由基进入熄火层内就复合成分子并放出能量,自由基越来越少直到没有,火焰熄灭。

AQ 1074—2009《煤矿瓦斯输送管道干式阻火器通用技术条件》规定了该类装置的主要技术参数等。主要包括:①应用于瓦斯输送管道上的爆轰型阻火器阻火速度不低于1 600 m/s。②应用于瓦斯发电机上的爆燃型阻火器阻火速度不低于960 m/s。③当流速为15 m/s的瓦斯通过阻火器时,压力降应不大于1 kPa。

4.5 瓦斯爆炸多级防控技术体系

由于煤矿低浓度瓦斯输送管道中的瓦斯体积分数小于30%,且大部分处在爆炸浓度范围,一旦遇到火源引起瓦斯爆炸,其爆炸威力很大,将对瓦斯利用和抽采系统造成严重破坏。因此,要求爆炸防控装备必须非常可靠。为确保低浓度瓦斯输送管道的安全可靠性,除了要求选用的爆炸防控装备可靠,还需要采用多级防控,实行多重保护,最大限度地提高其安全可靠性。因此,在多级爆炸防控装备组合试验的基础上,确定了多级爆炸防控装备的安装级数、安装顺序和最佳安装参数。

为最大限度地提高其安全可靠性,应根据可能发生爆炸危险程度的大小和安装条件综合考虑,确定爆炸防控装备的安设级数,同时尽可能采用阻火、泄爆、抑爆、阻爆等不同原理的爆炸防控装备。

5 结论与展望

5.1 结 论

1)得到了环境温度、压力、湿度、点火能量等单一因素及多因素耦合条件对瓦斯爆炸特性的影响规律,填补了超低温、环境湿度、多因素耦合等条件下瓦斯爆炸特性研究的空白,实现了实际工况低浓度含氧瓦斯爆炸的精准辨识,为低浓度含氧瓦斯利用工艺工程中的爆炸预防提供了理论支撑。

2)构建了工程尺度系列爆炸管网试验系统,实现了真实场景低浓度瓦斯爆炸灾害效应的模拟与试验,进行了不同浓度、点火能量及输送管径组合条件下的瓦斯爆炸传播试验,得出压力峰值、火焰速度与传播距离呈“正反馈机制”的传播规律,为爆炸防控装备研发和安装设计奠定了基础。

3)在工程尺度管道内瓦斯爆炸传播关键表征技术研究的基础上,成功研发出了适用于低浓度瓦斯输送的主动喷粉抑爆装置等系列爆炸防控装备,形成成套技术,创立了以阻火、泄爆、抑爆、阻爆为核心的多级防控安全输送技术体系。通过多级防控,控制或消除低浓度含氧瓦斯输送及利用过程的爆炸风险,实现了低浓度(体积分数<30%)含氧瓦斯的安全输送。

5.2 展 望

1)瓦斯爆炸精准辨识技术。随着低浓度瓦斯利用技术的不断创新和发展,所处工况环境越来越复杂。例如,蓄热氧化是目前低浓度瓦斯利用在经济和技术上最有利的技术途径。蓄热氧化装置的产热效率与原料气瓦斯浓度成正比,提高浓度可以提高产热效率,从而提升利用的经济效益。但在700 ℃以上的蓄热氧化反应温度下,瓦斯爆炸下限浓度会降低,提高原料气瓦斯浓度会增加装置运行的不安全性。如何在保障安全的前提下提高原料气瓦斯浓度,是提升蓄热氧化装置产热效率的关键。目前很难用原有的研究成果从拟合曲线或理论上直接得到更加复杂工况下的瓦斯爆炸下限浓度,无法为相应的瓦斯爆炸预防提供理论指导,需要继续深入开展特殊环境条件下的瓦斯爆炸特性研究工作。

我国部分矿区煤油气共存,如焦坪矿区曾多次发生重大煤矿安全事故[69],而油气是造成该地区瓦斯涌出量和爆炸危险性增加的重要原因。目前,关于油气-瓦斯-空气混合气爆炸特性方面的研究不多,对于油气和瓦斯在爆炸过程中的相互影响规律及机理依然缺乏足够的认识,需要开展进一步的研究工作。氧含量是影响瓦斯爆炸特性的一项重要参数。一般认为,空气中的氧气体积分数低于12%时,瓦斯与空气混合气体会失去爆炸性,称之为极限氧含量。在不同的工况条件下,其极限氧含量也会发生变化,目前对此依然缺乏足够的认识。因此,针对不同工况条件对瓦斯爆炸极限氧含量的影响以及不同工况条件下氧含量对瓦斯爆炸极限的影响规律仍然需要深入系统的研究。虽然目前针对不同环境因素对瓦斯爆炸特性的影响开展了大量的研究工作,但实际的工况环境往往是多种因素的耦合,基于多因素耦合的复杂性,其试验条件较难实现,针对多环境因素耦合对瓦斯爆炸特性的影响依然需要不断深入系统地研究。

2)瓦斯爆炸传播关键表征技术。目前,由于输送技术的提高,低浓度瓦斯输送管道的直径也越来越大,由原来的最大直径700 mm增加到800、1 000、1 200 mm不等,但针对大直径管道中的瓦斯爆炸传播过程缺乏相应的数据支撑,严重制约了大断面瓦斯输送管道爆炸防控系列装备的研发,因此需要开展大直径管道瓦斯爆炸传播规律的研究,实现对大直径管道瓦斯爆炸传播过程的精确表征。另外,在低浓度含氧瓦斯的输送过程中,由主管到支管,存在管道的分岔及变截面等情形,对瓦斯爆炸的传播过程有重要影响,因此,需要运用工程尺度的爆炸管网试验系统,开展管道的分岔及变截面等对瓦斯爆炸传播的影响研究。

3)爆炸防控技术及装备。在爆炸防控系列装备的实际应用过程中发现,装置的可靠性和稳定性尤为重要。如主动抑爆装置可能会由于传感器的不稳定,产生误动作。因此,各类爆炸防控装备如何提升其抗干扰能力,实现可靠、稳定运行,是目前面临的一个重要问题。同时,也需要通过技术创新提升现有系列装备的整体性能,简化安装程序及方法,提高适用性。另外,随着煤炭科技无人化、智能化的发展,对用于低浓度含氧瓦斯输送的爆炸防控系列装备进行智能化改造是一大发展趋势,其主要任务是研究各类爆炸防控装备的联动技术及集中控制技术,并实现与现有煤矿监控系统的有机融合。

参考文献(References):

[1] 韩甲业,应中宝.我国低浓度煤矿瓦斯利用技术研究[J].中国煤层气,2012,9(6):39-41.

HAN Jiaye,YING Zhongbao.Study on utilization technologies of low concentration CMM[J].China Coalbed Methane,2012,9(6):39-41.

[2] 龙伍见.我国煤矿低浓度瓦斯利用技术研究现状及前景展望[J].矿业安全与环保,2010,37(4):74-77.

LONG Wujian.Prospect for current and future situation of low-concentration gas utilization technology research in our coal mines[J].Mining Safety &Environmental Protection,2010,37(4):74-77.

[3] 马东祝.煤矿乏风瓦斯变压吸附分离吸附剂的研究[D].北京:北京工业大学,2013.

[4] 刘丽丽.低浓度瓦斯着火温度与火焰传播特性的实验研究[D].太原:太原理工大学,2016.

[5] 吕 元.煤矿通风瓦斯的蓄热氧化处理装置研究[D].北京:中国科学院研究生院,2012.

[6] 霍春秀.煤矿瓦斯输送管道爆炸事故分析与探讨[J].矿业安全与环保,2014,41(1):91-94.

HUO Chunxiu.Analysis and discussion on explosion accidents in coal mine gas pipeline[J].Mining Safety &Environmental Protection,2014,41(1):91-94.

[7] 李雪飞.低浓度煤层气变压吸附提质利用技术现状与展望[J].洁净煤技术,2018,24(4):19-24.

LI Xuefei.Status and prospect of quality upgrading and utilization technology by pressureswing adsorption of low concentration coal bed methane[J].Clean Coal Technology,2018,24(4):19-24.

[8] 郑 斌,刘永启,刘瑞祥,等.煤矿乏风的蓄热逆流氧化[J].煤炭学报,2009,34(11):37-40.

ZHENG Bin,LIU Yongqi,LIU Ruixiang,et al.Oxidation of coal mine ventilation air methanein thermal reverse-flow reactor[J].Journal of China Coal Society,2009,34(11):37-40.

[9] 崔景昆,石春宇,李 盟,等.温度对极低浓度瓦斯氧化影响的研究[J].煤炭工程,2013(1):102-104.

CUI Jingkun,SHI Chunyu,LI Meng,et al.Study on temperature affected to oxidation of ultra low concentration gas[J].Coal Engineering,2013(1):102-104.

[10] 康建东,兰 波,严 政,等.乏风瓦斯蓄热氧化试验研究[J].矿业安全与环保,2013,40(1):1-3,7.

KANG Jiandong,LAN Bo,YAN Zheng,et al.Study on regenerative oxidation test of ventilation air methane[J].Mining Safety &Environmental Protection,2013,40(1):1-3,7.

[11] 陈金华,肖 露,令狐磊.低浓度煤层气深冷液化工艺研究[J].煤炭科学技术,2016,44(6):134-139,181.

CHEN Jinhua,XIAO Lu,LINGHU Lei.Study on cryogenic liquefaction technique of low concentration coalbed methane[J].Coal Science and Technology,2016,44(6):134-139,181.

[12] GB/T 12474—2008,空气中可燃气体爆炸极限测定方法[S].

[13] ASTM E681—1985,Standard Test Method for Concentration Limits of Flammability of Chemicals[S].

[14] ASTM E918—2011,Standard Practice for Determining Limits of Flammability of Chemicals at Elevated Temperature and Pressure[S].

[15] 罗振敏,林京京,郭正超,等.煤矿其他可燃气体对空气中甲烷爆炸极限的影响[J].中国安全科学学报,2015,25(1):91-97.

LUO Zhenmin,LIN Jingjing,GUO Zhengchao,et al.Influence of various other flammable gases in coal mine onexplosion limits of methane[J].China Safety Science Journal,2015,25(1):91-97.

[16] GB/T 803—2008,空气中可燃气体爆炸指数测定方法[S].

[17] 邵华鑫.可燃气云爆炸压力场的实验研究[D].大连:大连理工大学,2005.

[18] 王长元,张 武,陈久福,等.煤矿区低浓度煤层气含氧液化工艺技术研究[J].矿业安全与环保,2011,38(4):1-3.

WANG Changyuan,ZHANG Wu,CHEN Jiufu,et al.Research on oxygen-containing liquefaction technology for low-concentration coal-bed gas in coal mining area[J].Mining Safety &Environmental Protection,2011,38(4):1-3.

[19] 司荣军,李润之,王自亮,等.超低温环境可燃气体爆炸特性实验系统:中国,201210304348.0[P].2015.

[20] 朱 菁,肖 露,王长元.低浓度含氧煤层气深冷液化工艺安全方法研究[J].矿业安全与环保,2013,40(6):82-86.

ZHU Jing,XIAO Lu,WANG Changyuan.Study on safety method for cryogenic liquefaction technology of low-concentration oxygen-containing coal-bed methane[J].Mining Safety &Environmental Protection,2013,40(6):82-86.

[21] 司荣军.温度压力耦合对甲烷爆炸极限影响的试验研究[J].安全与环境学报,2014,14(4):32-35.

SI Rongjun.Experimental study on the explosion limits of methane under coupling effects of tempera-ture and pressure[J].Journal of Safety and Environment,2014,14(4):32-35.

[22] 黄子超.初始温度对瓦斯爆炸特性实验研究[D].北京:煤炭科学研究总院,2012.

[23] 李润之.点火能量与初始压力对瓦斯爆炸特性的影响研究[D].青岛:山东科技大学,2010.

[24] 朱丕凯.环境因素对甲烷极限浓度及爆炸特性的影响研究[D].青岛:山东科技大学,2017.

[25] 孟祥豹.点火能量与初始温度对瓦斯爆炸特性的实验模拟研究[D].青岛:山东科技大学,2014.

[26] 高 娜.初始温度和初始压力对瓦斯爆炸特性的影响研究[D].南京:南京理工大学,2016.

[27] 李艳红.受限空间内瓦斯爆炸过程的反应动力学特性研究[D].阜新:辽宁工程技术大学,2012.

[28] 崔 淦.低温状态下甲烷燃烧化学动力学特性研究[D].青岛:中国石油大学,2016.

[29] KARIM G A,WIERZBA I,BOON S.The lean flammability limits in air of methane,hydrogen and carbon monoxide at low temperatures[J].Cryogenics,1984,24(6):305-308.

[30] WIERZBA I,HARRIS K,KARIM G A.Effect of low temperature on the rich flammabilitylimits of some gaseous fuels and their mixtures[J].J Hazard Mater,1990,25(1/2):257-265.

[31] WIERZBA I,HARRIS K,KARIM G A.Effect of low temperature on the rich flammabilitylimits in air of hydrogen and some fuel mixtures containing hydrogen[J].Int J Hydrogen Energ,1992,17(2):149-152.

[32] LI Z M,GONG M Q,SUN E Y,et al.Effect of low temperature on the flammability limitsof methane/nitrogen mixtures[J].Energy,2011,36(9):5521-5524.

[33] 李润之,司荣军.低温环境下甲烷爆炸流场特性模拟[J].爆炸与冲击,2015,35(6):901-906.

LI Runzhi,SI Rongjun.Simulation study of flow field characteristics of gas explosion in low temperature environment[J].Explosion and Shock Waves,2015,35(6):901-906.

[34] AJRASH M J,ZANGANEH J,MOGHTADERI B.et al.The flame deflagration of hybrid methane coal dusts in a large-scale detonation tube (LSDT)[J].Fuel,2017,194:491-502.

[35] 吴红波,陆守香,张 立.瓦斯火焰诱导沉积煤尘燃烧爆炸机理的实验研究[J].火工品,2009(1):53-56.

WU Hongbo,LU Shouxiang,ZHANG Li.Experimental research on the mechanism of combustion and explosion of deposit coal dust induced by gas flame[J].Initiators &Pyrotechnics,2009(1):53-56.

[36] 范宝春,赵振平,雷 勇.激波与超细堆积粉尘相互作用的流场实验显示[J].实验力学,2000,15(4):416-420.

FAN Baochun,ZHAO Zhenping,LEI Yong.Experimental visualization of flow field induced by shock wave interacting with a loose ultrafine particle bed[J].Journal of Experimental Mechanics,2000,15(4):416-420.

[37] 杨龙龙.煤尘瓦斯爆炸反应动力学特征及致灾机理研究[D].北京:中国矿业大学(北京),2018.

[38] 胡双启,尉存娟,谭迎新.管道内瓦斯爆炸引起沉积煤粉尘二次爆炸的实验研究[J].应用基础与工程科学学报,2010,18(6):895-899.

HU Shuangqi,YU Cunjuan,TAN Yingxin.Experimental research on secondary explosion of depositional coal dust detonated by gas explosion in pipeline[J].Journal of Basic Science and Engineering,2010,18(6):895-899.

[39] 何学秋,杨 艺,王恩元,等.障碍物对瓦斯爆炸火焰结构及火焰传播影响的研究[J].煤炭学报,2004,29(2):186-189.

HE Xueqiu,YANG Yi,WANG Enyuan,et al.Effects of obstacle on premixed flame microstructure and flamepropagation in methane/air explosion[J].Journal of China Coal Society,2004,29(2):186-189.

[40] 程 磊.受限空间煤尘爆炸冲击波传播规律研究[D].焦作:河南理工大学,2011.

[41] LIU Q,BAI C,LI X,et al.Coal dust/air explosions in a large-scale tube[J].Fuel,2010,89(2):329-335.

[42] 李润之,司荣军,张延松,等.输送管道内低浓度瓦斯爆炸传播实验研究[J].山东科技大学学报,2009,28(1):35-39.

LI Runzhi,SI Rongjun,ZHANG Yansong,et al.Experimental study of low concentration gas explosion dissemination in pipeline[J].Journal of Shandong University of Science and Technology,2009,28(1):35-39.

[43] 王 磊.瓦斯浓度对瓦斯爆炸传播的影响研究[D].北京:煤炭科学研究总院,2009.

[44] 仇锐来,张延松,司荣军,等.点火能量对瓦斯爆炸传播影响的实验研究[J].矿业安全与环保,2011,38(1):6-9.

QIU Ruilai,ZHANG Yansong,SI Rongjun,et al.Experimental study on influence of ignition energy upon gas explosion propagation[J].Mining Safety &Environmental Protection,2011,38(1):6-9.

[45] 祝 钊.瓦斯抽采安全防护关键技术及多级防护系统研究[D].大连:大连理工大学,2014.

[46] 薛少谦.关于自动隔(抑)爆技术发展的几点探讨[J].矿业安全与环保,2010,37(5):74-76.

XUE Shaoqian.Discussion on development of automatic explosion-suppression technology[J].Mining Safety &Environmental Protection,2010,37(5):74-76.

[47] 荣 佳,胡双启,于传利,等.煤矿井下自动抑爆装置的研制[J].煤炭工程,2014,46:55-60.

RONG Jia,HU Shuangqi,YU Chuanli,et al.Development of automatic explosion suppression device for underground coal mine[J].Coal Engineering,2014,46:55-60.

[48] 喻健良,毕明树,王淑兰.易燃易爆介质防爆抑爆技术研究进展[J].大连理工大学学报,2001,41(4):436-441.

YU Jianliang,BI Mingshu,WANG Shulan.Comprehensive description of research developments of ant i-explosion andsuppressing explosion techniques of flammable and explosive media[J].Journal of Dalian University of Technology,2001,41(4):436-441.

[49] 赫尔穆特·斯帕特,艾伯特·于,牛德文.应对现代煤矿开采安全的主动抑爆系统[J].中国煤炭,2011,37(5):124-127.

HELMUTH Spath,ALBERT S Yu,NIU Dewen.Evaluation of active explosion suppression system for modern coal mining safety[J].China Coal,2011,37(5):124-127.

[50] 周 崇,喻建良,刘润杰,等.多层网孔结构抑爆性能的研究进展[J].煤矿安全,2004,35(3):6-8.

ZHOU Chong,YU Jianliang,LIU Runjie,et al.Investigation development of the explosion-suppression characters of multiplayer mesh-hole construction[J].Safety in Coal Mines,2004,35(3):6-8.

[51] 田 宏,王 旭,高永庭.多孔填充材料的防火防爆机理及应用[J].工业安全与防尘,2000(4):43-45.

TIAN Hong,WANG Xu,GAO Yongting.Mechanism of fire protection and explosion suppression of porous materials and application[J].Industrial Safety and Dust Control,2000(4):43-45.

[52] 张如明,何学秋,聂百胜,等.煤矿瓦斯爆炸阻隔爆技术现状及展望[J].中国安全生产科学技术,2011,7(7):15-19.

ZHANG Ruming,HE Xueqiu,NIE Baisheng,et al.Status quo and prospect of gas explosion suppressing and isolating techniques in coal mines[J].Journal of Safety Science and Technology,2011,7(7):15-19.

[53] AQ 1079—2009,瓦斯管道输送自动喷粉抑爆装置通用技术条件[S].

[54] 齐 博.细水雾在瓦斯输送管道中的均布及沉降规律研究[D].焦作:河南理工大学,2012.

[55] 谢贺超.瓦斯细水雾输送系统中正态分布式弧形板除雾器性能研究[D].焦作:河南理工大学,2014.

[56] 王发辉.细水雾在瓦斯管道的输运特征及抑爆机理研究[D].焦作:河南理工大学,2017.

[57] 李定启,吴 强,余明高.细水雾影响瓦斯爆炸浓度下限的实验研究[J].煤矿安全,2008,39(11):5-10.

LI Dingqi,WU Qiang,YU Minggao.Study on Experiments of Influencing Gas Explosion Lower Limit by Water Mist[J].Safety in Coal Mines,2008,39(11):5-10.

[58] 陆守香,何 杰,于春红,等.水抑制瓦斯爆炸的机理研究[J].煤炭学报,1998,23(8):417-421.

LU Shouxiang,HE Jie,YU Chunhong,et al.Mechanism of gas explosion suppression by water[J].Journal of China Coal Society,1998,23(8):417-421.

[59] 林 滢,李孝斌,宋久壮.超细水雾抑制瓦斯爆炸的可行性研究[J].矿业安全与环保,2006,33(4):15-17.

LIN Ying,LI Xiaobin,SONG Jiuzhuang.Feasibility study of gas explosion suppression by superfine spray[J].Mining Safety &Environmental Protection,2006,33(4):15-17.

[60] AQ 1078—2009,煤矿低浓度瓦斯与细水雾混合安全输送装置技术规范[S].

[61] 林雪峰,刘 胜,李伯均,等.低浓度瓦斯发电安全保障措施解析[J].中州煤炭,2016(6):119-120,123.

LIN Xuefeng,LIU Sheng,LI Bojun,et al.Analysis of safety measures for low concentration gas power generation[J].Zhongzhou Coal,2016(6):119-120,123.

[62] AQ/T 1104—2014,煤矿低浓度瓦斯气水二相流安全输送装置技术规范[S].

[63] 范喜生.关于抑爆与阻爆设计方法的研究[J].工业安全与防尘,1999(10):22-25.

FAN Xisheng.Study on the suppression and barrier systems of explosions[J].Industrial Safety and Dust Control,1999(10):22-25.

[64] CHOLIN J.The current state of the art in optical fire detection[J].Plant/Operations Progress,2004,8(1):12-18.

[65] AQ 1073—2009,瓦斯管道输送自动阻爆装置技术条件[S].

[66] 蔡周全,李惠民.产气式快速阻爆装置的研究[J].矿业安全与环保,2006,33(6):15-17.

CAI Zhouquan,LI Huimin.Development of gas-producing fast explosion suppression device[J].Mining Safety &Environmental Protection,2006,33(6):15-17.

[67] 刘 胜,刘 佩,林雪峰,等.低浓度瓦斯管道快速阻爆装置的研制[J].中州煤炭,2011(10):15-18.

LIU Sheng,LIU Pei,LIN Xuefeng,et al.Development of speedy explosion-resistant facilities used in low concentration gas pipe[J].Zhongzhou Coal,2011(10):15-18.

[68] AQ 1072—2009,瓦斯管道输送水封阻火泄爆装置技术条件[S].

[69] 张兰君,李增华,林柏泉,等.油气对瓦斯爆炸的影响[J].湖南科技大学学报(自然科学版),2009,24(1):18-22.

ZHANG Lanjun,LI Zenghua,LIN Baiquan,et al.The influence of oil gas on gas explosion[J].Journal of Hunan University of Science &Technology(Natural Science Edition),2009,24(1):18-22.