0 引 言

我国水体下压煤量大,据不完全统计,大约有25亿t煤炭资源,存在于各种类型的水体下[1]。长期以来,我国在各类水体下已安全采出2亿多t煤炭[2]。对煤矿企业来说,水体下采煤上覆岩层变形和破坏后形成的“两带”高度对安全生产影响重大[3],一旦导水裂缝带波及水体,水体将成为开采工作面的直接充水水源,增加矿井的排水压力,甚至造成淹井事故[4]。因此,国内学者进行了不同类型开采条件下、开采方式下的水体下采煤研究工作,积累了大量的实践经验及科学数据。文献[5]对煤矿覆岩破坏与地表移动规律作了深入研究,积累并搜集了大量实测数据,建立了“三带”理论,为国内“三下”采煤奠定了基础;刘天泉[6]分析了近松散层水体的类型,提出了防治原则及安全开采煤岩柱的设计方法;栾元重等[9]对近距离煤层开采覆岩导水裂缝带高度进行了观测及模拟研究,验证了井下打仰上孔实测导水裂缝带数据的正确性;许延春等[10]收集了40余组不同硬度类型覆岩的综放开采工作面“两带”高度数据,采用数理统计回归分析的方法,得出了适用于综放开采工作面中硬、软弱覆岩条件下的“两带”高度计算的经验公式,并进行了实用性分析;滕永海[11]根据现场不同矿区的实测资料,研究得出了综采放顶煤导水裂缝带最大高度的计算方法和计算公式,为后续成果总结提供了科学依据。郭惟嘉等[12]利用研制的低强度非亲水相似材料对煤系地层进行铺设,并进行模拟开采,获得工作面开采过程中覆岩破坏、裂隙发育扩展、水砂通道形成及水砂突涌参数和特征;高保彬等[13]以余吾煤业为试验矿井,探测综放开采上覆岩层“两带”高度,对采动前后裂隙情况进行数字化分析,采动前裂隙以高角度、低宽度为主;随着采煤工作面的逐步推进裂隙数量呈直线上升,且增加的裂隙以小角度、中宽度为主。鞠金峰[14]等根据采动覆岩导水裂隙演化规律,分别从顶板突水灾害防治、含水层原位保护、采动破坏含水层的再恢复、采动漏失水资源的转移储存与利用等4个方面,分析了保水采煤技术的可行性。王猛[15]等提出了新的涌水量预测方法,为矿井水害防治提供了新思路。

业内在以上及大量研究成果的基础上修订和编制了新的规范及指南[16-17],为指导煤矿“三下”安全采煤提供了科学保障。从煤炭生产角度,水体下开采关注更多的是煤矿自身安全,而往往忽略了水体本身及水工构筑物的安全及正常使用[18],比如水库下开采,由于水库本身承载有防洪、蓄水灌溉、供水、发电、养鱼等作用,因此水库水体及水坝的安全也必须给予关注。笔者以BLS煤矿的地质采矿条件,对该矿XLC水库下多煤开采的可行性与安全性予以分析探讨,可为多煤层及类似条件下安全开采提供借鉴与参考。

1 水库情况及地质采矿条件

1.1 水库情况

XLC水库规模为小型水利工程,功能为农业灌溉用水、兼顾下游防洪。大坝为堆石自密实混凝土重力坝,坝顶长137 m,坝顶高程为+1911.50 m,最大坝顶高51.5 m,坝体宽26 m。水库控制径流面积约2.77 km2,水库淹没区面积约0.281 km2,设计库容117.4万 m3;枯水位标高为+1 879 m,枯水位库容4.7万 m3;正常水位标高大于1 908.67 m,洪水来时标高大于+1 909.99 m。图1为建设中的水坝照片,目前水库坝体已完工。

图1 水库大坝现场施工

Fig.1 Site construction photos of reservoir dam

1.2 采矿地质及水文地质条件

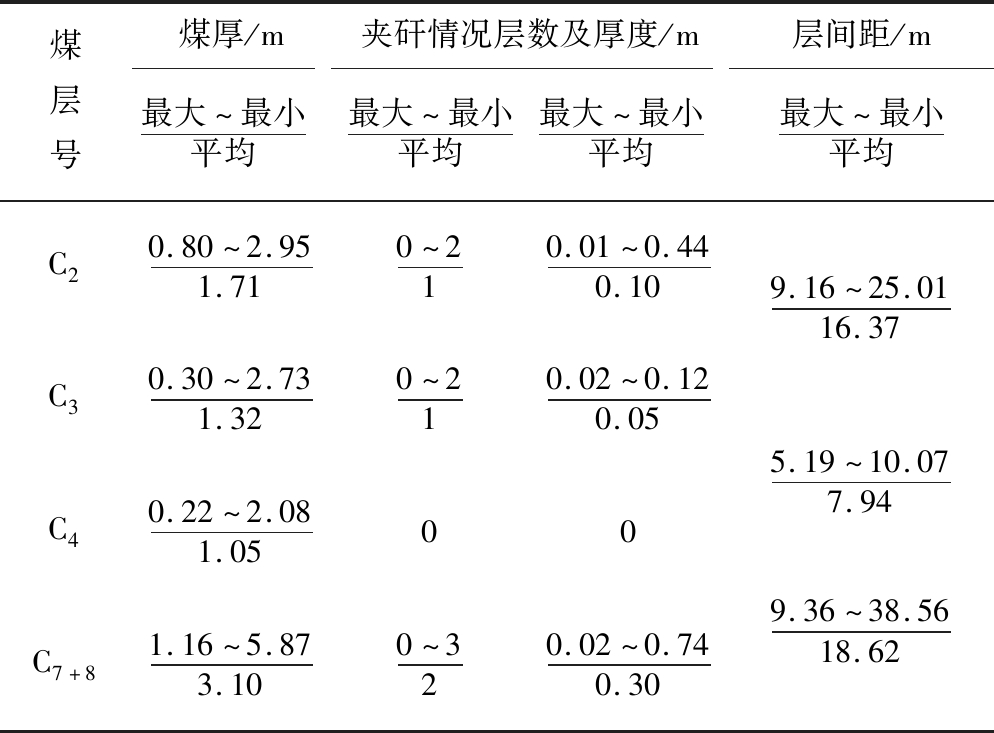

井田地貌由高原剥蚀中山山原区与岩溶高原区两个地貌类型组合,总体地势呈中部高,四周低的趋势。最高点标高+2 262.3 m,最低点标高约+1 360 m,相对高差为902.3 m,属中山地形。区内地层从老到新分别为二叠系下统茅口组,上统龙潭组及长兴组,三叠系下统卡以头组、飞仙关组、永宁镇组,中统个旧组。主要含煤地层为龙潭组C2至C19煤层段。地层厚134.67~188.16 m,平均厚1 63.01 m,一般含煤16层,煤层总厚23.81 m,其中主可采煤层为C2、C3、C4、C7+8。煤层赋存平缓,倾角6°~15°,层间距适中,资源条件好。可采煤层特征见表1。

表1 可采煤层特征

Table 1 Characteristics of minable coal seams

煤层号煤厚/m夹矸情况层数及厚度/m最大~最小平均最大~最小平均最大~最小平均层间距/m最大~最小平均C20.80~2.951.710~210.01~0.440.10C30.30~2.731.320~210.02~0.120.05C40.22~2.081.0500C7+81.16~5.873.100~320.02~0.740.309.16~25.0116.375.19~10.077.949.36~38.5618.62

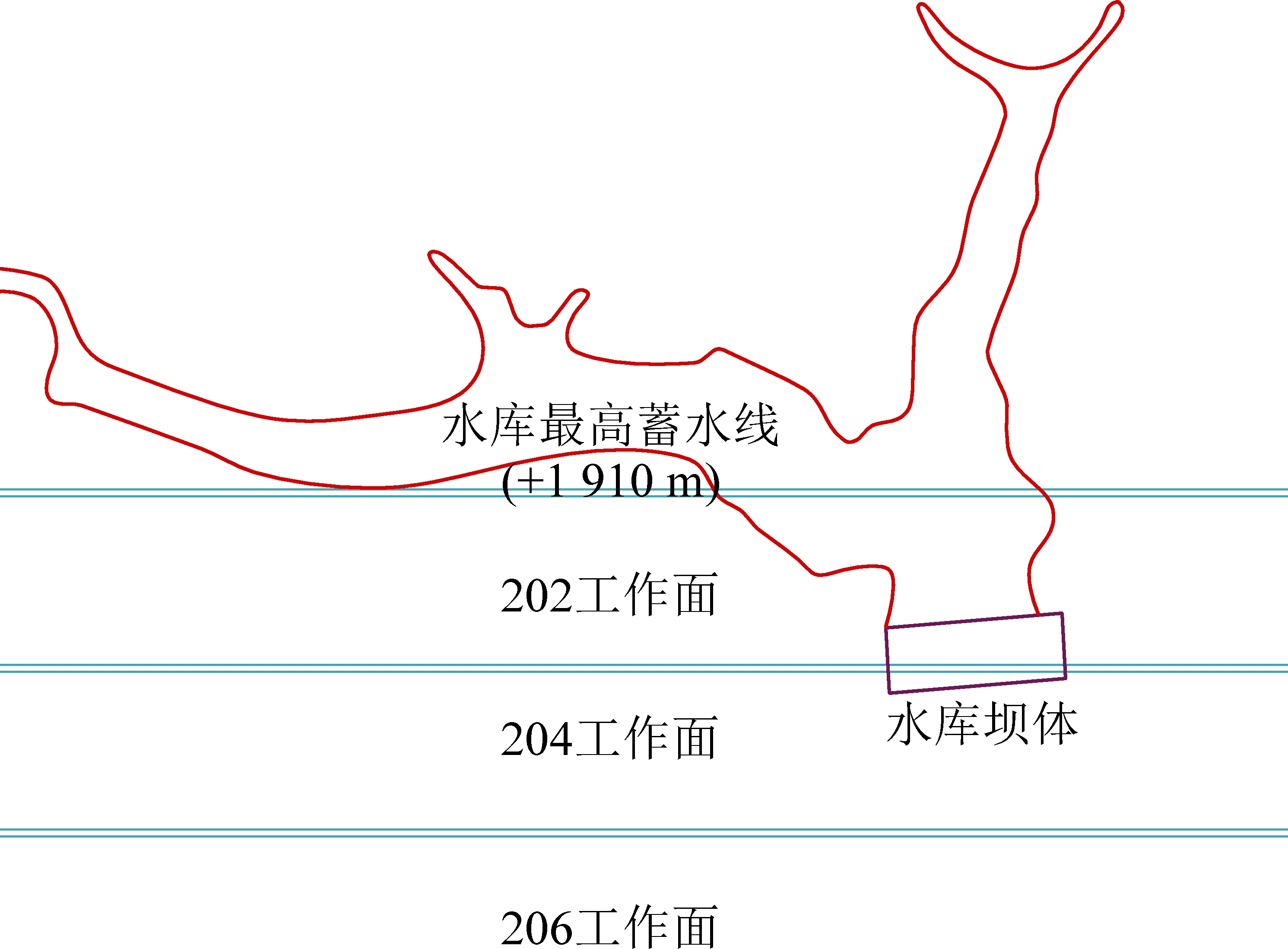

地面XLC水库位于煤矿首采区101采区202工作面上方,如图2所示。首采区开采标高为+1 200—+1 400 m,可开采煤层有4个,采用下行开采、单一走向长壁采煤方法,采用全部垮落法管理顶板。首采区构造为一倾向南东的单斜,煤层倾角8°~19°,断层稀少,无落差大于20 m的断层,构造属简单偏中等类型。

图2 井上下对照

Fig.2 Well up and down comparison chart

水库下压煤煤层上部含水层包括龙潭组主含煤段及长兴组裂隙弱含水层、卡以头组裂隙弱含水层、飞仙关组第2、3段弱裂隙含水层、永宁镇组第1段强岩溶含水层和第四系孔隙含水层。

2 水库区域煤层覆岩岩性结构及覆岩破坏发育高度预计

煤层开采后,覆岩结构产生破坏,破坏后的岩体不再具有隔水性能。采动破坏范围的水体成为工作面的充水水源,对矿井产生充水影响。因此,覆岩破坏发育高度是评价上部水体对工作面产生充水影响程度的重要参数。

2.1 覆岩岩性结构分析

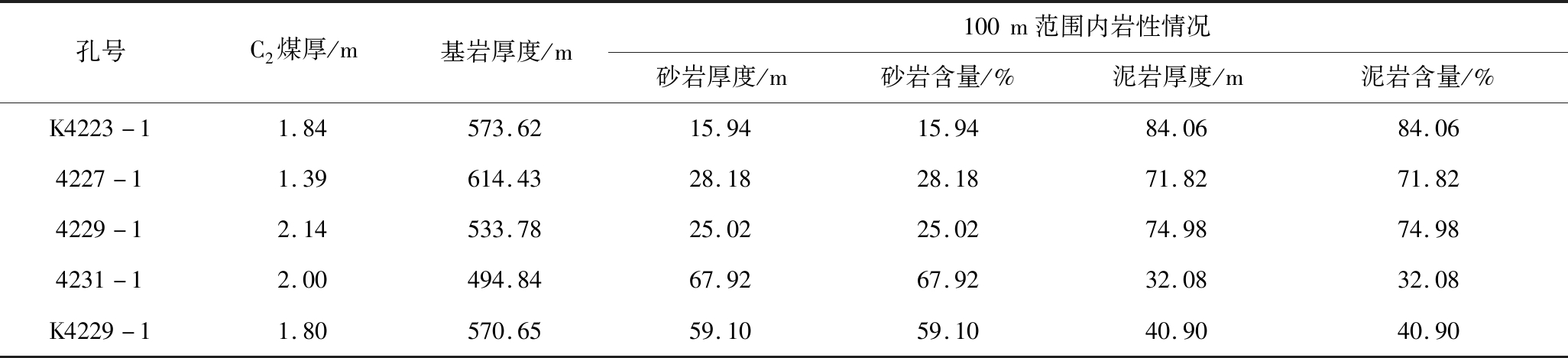

为分析煤层上覆岩层岩性结构,统计首采区内钻孔资料,分析整理出C2煤层上方100 m范围内及其余各煤层之间的岩性组成,在此仅列出C2煤层上方100 m范围岩性组成,见表2。根据整理结果,可知各煤层覆岩主要由泥岩、粉砂质泥岩、粉砂岩等组成。

表2 C2煤层顶板覆岩岩性统计

Table 2 Lithology statistics of C2 coal seam roof overburden

孔号C2煤厚/m基岩厚度/m100m范围内岩性情况砂岩厚度/m砂岩含量/%泥岩厚度/m泥岩含量/%K4223-11.84573.6215.9415.9484.0684.064227-11.39614.4328.1828.1871.8271.824229-12.14533.7825.0225.0274.9874.984231-12.00494.8467.9267.9232.0832.08K4229-11.80570.6559.1059.1040.9040.90

勘探及分析表明,含煤地层主要由粉砂岩、细砂岩、粉砂质泥岩、泥岩以及煤层呈不等厚互层组合而成。室内物理力学试验结果表明,含煤地层砂岩类岩石抗压强度64.3~135.8 MPa,多属坚硬类岩石;泥岩类岩石抗压强度为6.7~31.8 MPa,一般为11.1~16.8 MPa,多属软弱类岩石。从钻孔统计可以看出,各煤层覆岩以泥岩、砂质泥岩为主。综合分析,BLS煤矿各煤层覆岩属中硬—坚硬覆岩类型。

2.2 覆岩破坏高度预计

由于各煤层覆岩基本为中硬至坚硬覆岩类型,为安全考虑,按坚硬覆岩类型预计覆岩破坏发育高度。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》,坚硬覆岩条件下的覆岩破坏预计公式为

(1)

(2)

式中:Hm为垮落带高度,m;Hli为导水裂缝带高度,m;∑M为煤层累计开采厚度,m。

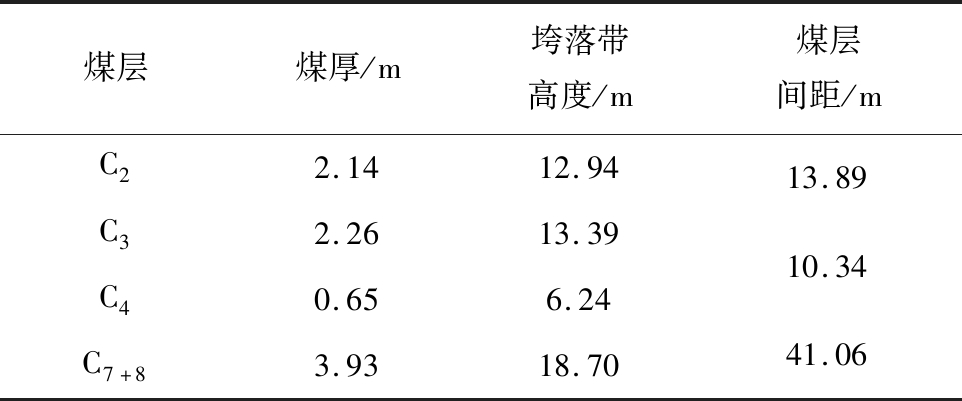

由于本矿井为多煤层近距离开采,按照多煤层开采覆岩破坏发育规律,需对不同煤层的垮落带发育高度进行计算,来确定导水裂缝带计算方式。计算了不同钻孔各煤层的垮落带高度,表3是4229-1钻孔各煤层的垮落带计算结果。从表3看出,各煤层垮落带没有到达上部煤层,即上、下煤层的最小垂距h大于回采下层煤的垮落带高度,此时,上、下层煤的导水裂缝带最大高度可按上、下层煤的厚度分别计算,取其中标高最高者作为两层煤的导水裂缝带最大高度。

表3 4229-1钻孔垮落带高度计算

Table 3 Calculation of caving zone height of Borehole 4229-1

煤层煤厚/m垮落带高度/m煤层间距/mC22.1412.94C32.2613.39C40.656.24C7+83.9318.7013.8910.3441.06

考虑上、下煤层间距,C2煤层的覆岩破坏发育高度所处标高最高,因此,取C2煤层的导水裂缝带发育高度为各煤层的预计值。从安全角度考虑,C2煤层的覆岩破坏发育高度按该区域钻孔揭露的最大采厚2.14 m计算,则Hm=12.94 m,Hli=55.75 m。

3 水库下工作面开采充水影响评价

3.1 防水安全煤岩柱高度预计

防水煤岩柱(Hsh)的最小尺寸应当大于导水裂缝带的最大高度(Hli)加上一定厚度的保护层(Hb),即:Hsh ≥ Hli+Hb。按照文献[14],保护层厚度按7倍采厚选取,钻孔揭露按最大煤厚2.14 m计算,则保护层厚度为14.98 m,计算得防水安全煤岩柱高度Hsh=70.73 m。

3.2 工作面充水影响评价

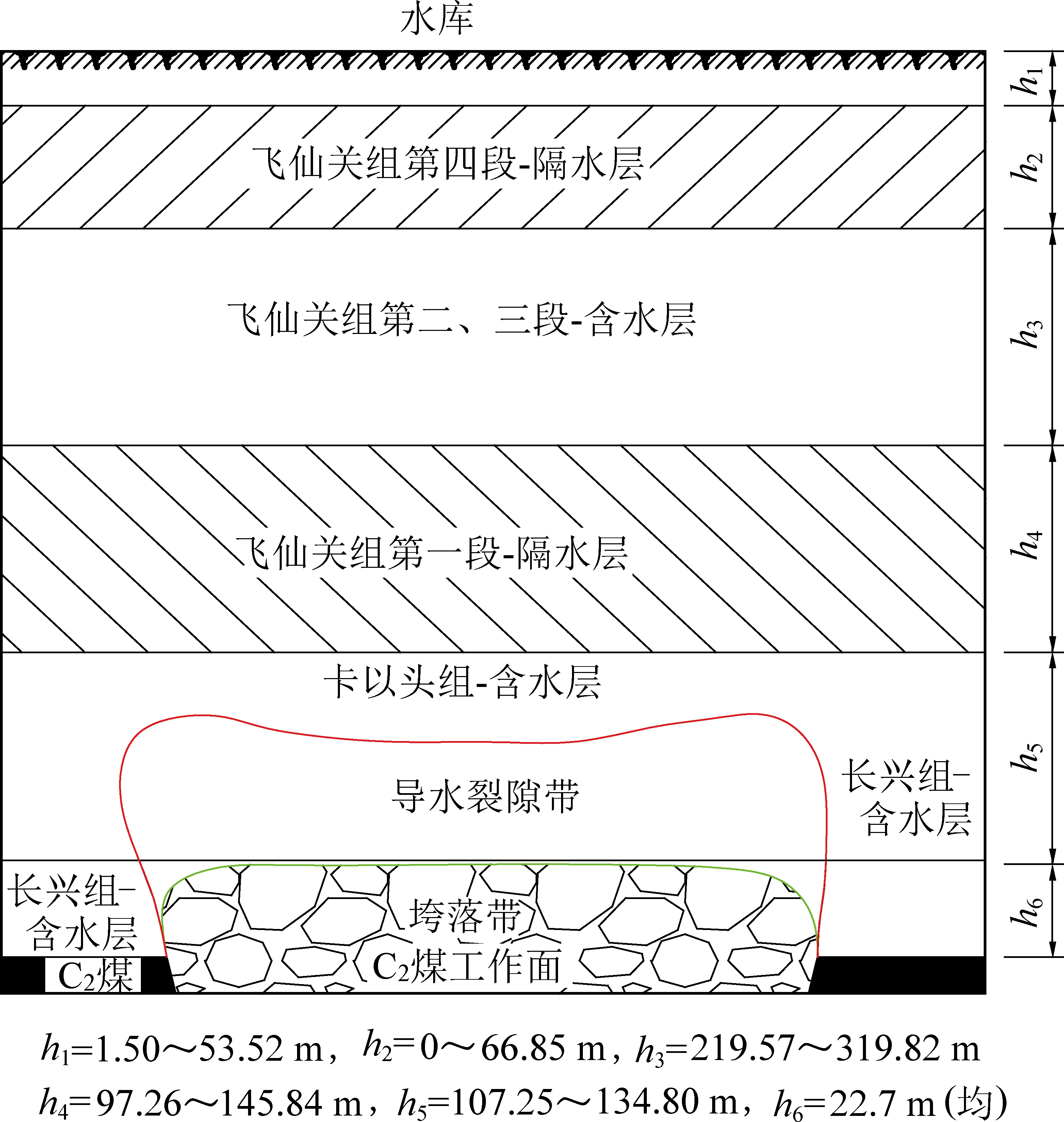

根据各含水层富水性、赋存深度、含水层水力联系与煤层开采对覆岩的影响情况等对工作面开采充水影响进行评价。水库区域和采动破坏之间的相对位置如图3所示。

图3 水库区域和采动破坏之间的相对位置示意

Fig.3 Schematic diagram of relative position between reservoir area and mining damage

1)龙潭组主含煤段及长兴组对煤层开采的充水影响。含水层位于煤层直接顶板,是煤层间砂岩含水层,距离煤层近,位于采动破坏范围之内,受采动影响,含水层是煤层开采的直接充水水源,掘进或工作面回采时,含水层水将直接进入工作面。勘探结果及现有施工表明,含水层富水性弱,采动破坏波及到含水层时,对矿井充水影响小,但需制定合理的防治措施。

2)三叠系下统卡以头组含水层对煤层开采的充水影响。含水层位于长兴组含水层之上,与长兴组含水层之间无稳定隔水层,水库区域下含水层距煤层19.70~46.46 m。根据覆岩破坏发育高度计算,含水层位于采动破坏范围之内,是工作面开采的直接充水含水层。工作面回采时,将对工作面产生直接充水影响,但由于富水性弱,正常地质条件下,对工作面的充水影响有限。

3)三叠系下统飞仙关组第2、3段含水层对煤层开采的充水影响。含水层距C2煤层距离251.53~275.87 m,由于防水煤岩柱高度70.73 m,远小于含水层与煤层的距离,因此,含水层是工作面间接充水水源,对工作面不产生直接充水影响。根据钻孔揭露,水库区域含水层与下部的三叠系下统卡以头组含水层间距97.26~145.84 m,中间为飞仙关组第1段相对隔水层,隔水层隔水性能良好。因此,飞仙关组第2、3段含水层与三叠系下统卡以头组含水层之间水力联系弱,对工作面不产生充水影响。

4)永宁镇组第1段岩溶含水层对煤层开采的充水影响。水库区域局部赋存含水层厚度0~32.75 m,为灰至灰白色、中厚层状石灰岩,均匀层理,裂隙、节理发育,富水性强。含水层距C2煤层距离537.9~601.73 m,位于采动破坏范围之外,与C2煤层之间赋存飞仙关组第4段相对隔水层和第1段相对隔水层,因此,对工作面开采不产生充水影响。

5)第四系含水层对煤层开采的充水影响。含水层位于最浅部,距离煤层494.84~614.43 m,位于采动破坏范围之外,与采动破坏之间赋存有多个稳定隔水层,因此,对工作面开采没有充水影响。

6)水库对煤层开采的充水影响。水库区域C2煤层底板标高为+1 372—+1 451 m,水库及径流区域最低标高为+1 923 m,基岩柱最小厚度494.84 m,煤层覆岩破坏发育高度55.75 m,防水煤岩柱高度70.73 m,采动破坏仅波及到卡头组含水层。卡头组含水层与水库之间赋存有三叠系下统飞仙关组第1段、第4段相对隔水层,隔水层不仅厚度大,而且分布稳定,特别是飞仙关组第1段相对隔水层在区域厚度达到97.26~145.84 m,隔水性能好。因此,水库水体对煤层开采不会产生充水影响。

4 工作面开采对水体与坝体的影响计算与分析

4.1 采动影响计算方案及结果

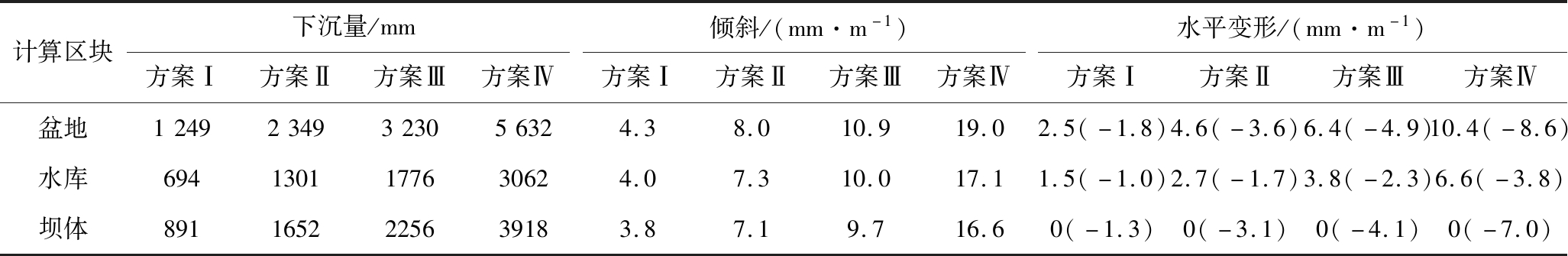

根据矿井首采区工作面的布置情况,并结合各煤层的开采规划、生产接续等因素(C2、C3、C4、C7+8四层煤),共确定4个地表沉陷计算方案,分述如下:①方案Ⅰ:101采区C2煤开采地表移动与变形计算;②方案Ⅱ:101采区C2与C3煤开采地表移动与变形计算;③方案Ⅲ:101采区C2、C3与C4煤开采地表移动与变形计算;④方案Ⅳ:101采区C2、C3、C4与C7+8煤开采地表移动与变形计算。依据概率积分法,利用自助编制的MKD地表移动与变形计算软件,计算4种方案对水库及坝体的影响最大值,结果见表4。表4中仅列出下沉、倾斜与水平变形量。

表4 各计算方案对水库及坝体的影响最大值

Table 4 The maximum impact of each calculation scheme on the reservoir and dam

计算区块下沉量/mm倾斜/(mm·m-1)水平变形/(mm·m-1)方案Ⅰ方案Ⅱ方案Ⅲ方案Ⅳ方案Ⅰ方案Ⅱ方案Ⅲ方案Ⅳ方案Ⅰ方案Ⅱ方案Ⅲ方案Ⅳ盆地12492349323056324.38.010.919.02.5(-1.8)4.6(-3.6)6.4(-4.9)10.4(-8.6)水库6941301177630624.07.310.017.11.5(-1.0)2.7(-1.7)3.8(-2.3)6.6(-3.8)坝体8911652225639183.87.19.716.60(-1.3)0(-3.1)0(-4.1)0(-7.0)

注:水平变形压缩为“-”,拉伸为“+”。

4.2 开采对水库水体的影响评价

根据煤层开采覆岩破坏高度及地下水力联系可知,在水库及径流区域和采动破坏之间有2层稳定隔水层,上部是三叠系下统飞仙关组第4段相对隔水层,下部是三叠系下统飞仙关组第1段相对隔水层。其中,三叠系下统飞仙关组第1段相对隔水层厚度97.26~145.84 m,岩性为泥岩、泥质粉砂岩。该隔水层厚度大,分布稳定,勘探时,未发现任何漏水现象,表明该层隔水性较好。

三叠系下统飞仙关组第4段、第1段相对隔水层位于采动破坏范围之外,不受采动影响,仍保持有原有隔水性能。隔水层的存在及良好的隔水性能切断了水库和开采之间的关系,开采不会导致水库水的渗漏,开采没有破坏水库原有蓄水岩层的渗透性。

根据计算可知,C2煤层开采以后,上方水体底部最大下沉694 mm,静态最大水平拉伸变形1.5 mm/m,最大水平压缩变形为1.0 mm/m,下沉量及水平变形均较小,对水体底部影响较小,基本不会出现裂缝。4个层煤全采后的叠加最大下沉量为3 062 mm,最大水平拉伸变形为6.6 mm/m,最大水平压缩变形为3.8 mm/m,如此变形地表会产生裂缝。根据以往实测和实践结果,地表裂缝深度一般不超过10 m[17],且地表裂缝连通性差,以孤立的竖向裂缝为主,该裂缝主要发育在浅部,开采不会使水库蓄水的原有地质条件发生变化,水库蓄水的自然条件不会因开采而发生改变。

综合分析,水库区域煤层埋深大,可采煤层均为薄及中厚煤层,覆岩破坏发育高度低,在水库、浅层水体与采动破坏之间赋存有分布稳定、厚度大、未被采动破坏的隔水岩层。同时在水库区域周边未揭示大型断层或陷落柱等构造,隔水岩层良好的隔水性能使得水库、浅部水体与采动影响区域无水力联系,水库、浅层水体的赋存状态基本不受煤层开采的影响。

4.3 开采对水库坝体的影响评价

水库坝体为堆石自密实混凝土重力坝,具有一定的抗变形能力。根据文献[17]可知,水坝的允许变形最小为2.5 mm/m,可以此为依据,对水库坝体进行分析。

根据首采区C2、C3、C4、C7+8单煤层及各煤层开采叠加影响结果可知:C2、C3、C4煤层较薄,单煤层开采后坝体受到的水平变形在Ⅰ级范围内,即①C2煤层先开采后,坝体受到的静态变形为压缩变形,相对拉伸变形对保护坝体较有利,且值为-1.3 mm/m,也比较小。但煤层开采后,整个盆地边缘的最大的拉伸变形为2.5 mm/m,坝体不能完全按受到最终静态变形进行分析,因为在煤层开采过程中坝体会受动态拉伸变形,根据有关文献[19-21],所受最大动态变形值约为静态变形最大值的50%~80%,由此可推测,水库坝体在C2煤层开采过程中可能受到的最大拉伸变形在2.0 mm/m以内,在Ⅰ级,且在允许变形范围内,坝体基本不会产生损坏;②C2、C3两煤层叠加影响后,坝体受到最大水平压缩变形为-3.1 mm/m,在Ⅱ级变形范围,同时开采过程中受到动态水平拉伸变形也超过了坝体的允许变形值,坝体会遭到损坏;③4个煤层开采后的叠加变形在Ⅳ级变形范围内,坝体受到较大影响,会影响其安全使用。由于水库坝体加固需要协调多方单位,实施麻烦,加上坝体的重要性,建议C2煤层可按正常工作面设计进行回采,不留设坝体保护煤柱,C3及以下各煤层开采时需留设坝体保护煤柱。由于C2煤层开采在坝体处静态变形为压缩变形时,以下各煤层开采因留设坝体保护煤柱,在坝体处产生的较小拉伸变形,可相互抵消,有利于保护坝体。煤矿首采区C2煤层开采后,坝体附近地表下沉量最大值约890 mm,对水库范围内存水量的影响较小,不会改变坝体的防洪与蓄水功能。

在开采前应在坝体顶部、坝身及溢洪道等水工构筑物附近布置观测线(点)。在煤层开采过程中,按规定及时观测各测点位移,及时分析坝体各处变形情况,及时发现坝体可能的受损情况并及时采取加固等有效措施进行处理。

5 结 论

1)通过分析煤层上覆岩层岩性结构,确定了覆岩岩性硬度类型,计算得出了近距离煤层开采覆岩破坏高度,结合工作面充水影响分析及采动影响计算可知,BLS煤矿水库下开采是可行的,并且开采不会使水库蓄水的原有地质条件发生变化。

2)根据矿井首采区C2、C3、C4、C7+8单个煤层开采、部分煤层开采及所有煤层开采叠加影响结果可知,C2单煤层开采后坝体受到的水平变形在Ⅰ级范围内,变形在可承受范围内,坝体基本不会产生损坏;4个煤层叠加影响后,坝体受到的变形达到Ⅳ级,会产生破坏,影响安全使用。因此,除C2煤层可按设计工作面正常开采外,C3及以下各煤层开采时须留设坝体保护煤柱或采取其他措施保证坝体安全使用。

3)水库区域下工作面开采时,应加强水体周边地表及坝体等水工构筑物的巡视、监测工作,做好水文、井下涌水量观测和水质监测等工作,以保证矿井安全生产。

参考文献(References):

[1] 郭文兵,邵 强,尹士献,等.水体下采煤的安全性分析[J].采矿与安全工程学报,2006,23(3):324-327.

GUO Wenbing,ShAO Qiang,YIN Shixian,et al.Analysis of the security of mining under a reservoir[J].Journal of Mining and Safety Engineering,2006,23(3):324-327.

[2] 武 雄,汪小刚,段庆伟,等.大型水库库区下压煤开采研究[J].煤炭学报,2007,32(12):1273-1276.

WU Xiong,WANG Xiaogang,DUAN Qingwei,et al .Study on coal mining in seam under large reservoir areas[J].Journal of China Coal Society,2007,32(12):1273-1276.

[3] 刘 贵,张华兴,刘治国,等.河下综放开采覆岩破坏发育特征实测及模拟研究[J].煤炭学报,2013,38(6):987-993.

LIU Gui,ZHANG Huaxing,LIU Zhiguo,et al.Observation and simulation research on development features of overlying strata failure in conditions of fully-mechanized top-coal caving mining under river[J].Journal of China Coal Society,2013,38(6):987-993.

[4] 刘 贵,刘治国,张华兴,等.泾河下综放开采隔离煤柱对覆岩破坏控制作用的物理模拟[J].岩土力学,2011,32(S1):433-437.

LIU Gui,LIU Zhiguo,ZHANG Huaxing,et al.Physical simulation ofisolated pillar controlling role to overlying strata failure in conditions of fully-mechanized top-coal caving mining under Jing River[J].Rock and Soil Mechanics,2011,32(S1):433-437.

[5] 煤炭科研究学院北京开采所.煤矿地表移动与覆岩破断规律及其应用[M].北京:煤炭工业出版社,1981.

[6] 刘天泉.厚松散含水层下近松散层的安全开采[J].煤炭科学技术,1986,13(2):14-18.

LIU Tianquan.Safe mining of near loose layer under thick loose aquifer[J].Coal Science and Technology,1986,13(2):14-18.

[7] 康永华.我国煤矿水体下安全采煤技术的发展及展望[J].华北科技学院学报,2009,6(4):19-26.

KANG Yonghua.The development and prospect of safe technology on excavating coal under water in china[J].Journal of North China Institute of Science and Technology,2009,6(4):19-26.

[8] 陈荣华,白海波,冯梅梅.综放面覆岩导水裂隙带高度的确定[J].采矿与安全工程学报,2006,23(2):220-223.

CHEN Yonghua,BAI Haibo,FENG Meimei.Determination of the height of water flowing fractured zone in overburden strata above fully-mechanized top-coal caving face[J].Journal of Mining and Safety Engineering,2006,23(2):220-223.

[9] 栾元重,李静涛,班训海,等.近距煤层开采覆岩导水裂隙带高度观测研究[J].采矿与安全工程学报,2010,27(1):139-142.

LUAN Yuanzhong,LI Jingtao,BAN Xunhai,et al.Observation al researchon height of water flowing fracture dzone in repeated mining of short-distance coal seams[J].Journal of Mining and Safety Engineering,2010,27(1):139-142.

[10] 许延春,李俊成,刘世奇,等.综放开采覆岩“两带”高度的计算公式及适用性分析[J].煤矿开采,2011,16(2):4-7,11.

XU Yanchun,LI Juncheng,LIU Shiqi,et al.Calculation formula and applicability analysis of “two zones” height of overburden in fully mechanized caving mining[J].Coal Mining Technology,2011,16(2):4-7,11.

[11] 滕永海.综放开采导水裂缝带的发育特征与最大高度计算[J].煤炭科学技术,2011,39(4):118-120.

TENG Yonghai.Development characteristics and calculation of maximum height of water diversion fracture zone in fully mechanized top coal caving[J].Coal Science and Technology,2011,39(4):118-120.

[12] 郭惟嘉,王海龙,陈绍杰,等.采动覆岩涌水溃砂灾害模拟试验系统研制与应用[J].岩石力学与工程学报,2016,35(7):1415-1422.

GUO Weijia,WANG Hailong,CHEN Shaojie,et al.Development and application of simulation test system for water and sand inrushacross overburden fissures due to coal mining[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(7):1415-1422.

[13] 高保彬,王晓蕾,朱明礼,等.复合顶板高瓦斯厚煤层综放工作面覆岩“两带”动态发育特征[J].岩石力学与工程学报,2012,31(S1):3444-3451.

GAO Baobin,WANG Xiaolei,ZHU Mingli,et al.Dynamic development characteristics of “two zones” of overburden in fully mechanized top coal caving face in high gas thick seam with composite roof[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(S1):3444-3451.

[14] 鞠金峰,许家林,李全生,等.我国水体下保水采煤技术研究进展[J].煤炭科学技术,2018,46(1):12-19.

JU Jinfeng,XU Jialin,LI Quansheng,et al.Progress of water-preserved coal mining under water in China[J].Coal Science and Technology,2018,46(1):12-19.

[15] 王 猛,殷博超,张凯歌,等.基于ARIMA乘积季节模型的矿井涌水量预测研究[J].煤炭科学技术,2017,45(11):199-204.

WANG Meng,YIN Bochao,ZHANG Kaige,et al.Study on prediction of mine water inflow volume based on ARIMA product seasonal model[J].Coal Science and Technology,2017,45(11):199-204.

[16] 国家安全监管总局,国家煤矿安监局,国家能源局,等.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范[M].北京:煤炭工业出版社,2017.

[17] 胡炳南,张华兴,申宝宏.建筑物、水体、铁路及主要井巷煤柱留设与压煤开采指南[M].北京:煤炭工业出版社,2017.

[18] 薛少波,武 雄,徐能雄.大型水库下压煤开采研究思路思考[J].中国煤炭地质,2008,20(S1):47-49.

XUE Shaobo,WU Xiong,XU Nengxiong.Pondering on coal mining under large-sized reservoir research[J].Coal Geology of China,2008,20(S1):47-49.

[19] 黄乐亭,王金庄.地表动态沉陷变形规律与计算方法研究[J].中国矿业大学学报,2008,37(2):211-215.

HUANG Leting,WANG Jinzhuang.Research on laws and computational Methods of dynamic surface subsidence deformation[J].Journal of China University of Mining and Technology,2008,37(2):211-215.

[20] 贾新果,宋桂军,陈 凯.工作面推进速度对地表沉陷动态变形影响研究[J].煤炭科学技术,2019,47(7):208-214.

JIA Xinguo,SONG Guijun,CHEN Kai.Study on influence of mining face advancing velocity on progressive surface subsidence and deformation[J].Coal Science and Technology,2019,47(7):208-214.

[21] 刘立忠,张云鹏,崔云龙.小纪汗煤矿抗采动变形试验房变形规律研究[J].煤炭科学技术,2017,45(3):179-184.

Liu Lizhong,Zhang Yunpeng,Cui Yunlong.Study on deformation law of testing building with anti-mining induceddeformation in Xiaojihan Coal Mine[J].Coal Science and Technology,2017,45(3):179-184.