0 引 言

目前煤是我国主要的能源来源之一,煤的多孔介质,导致煤层内通常富含瓦斯。我国90%左右的煤矿都属于高瓦斯矿井,瓦斯浓度高会严重威胁井下工作人员的生命安全[1-2],制约煤矿产业的发展。近年来,我国采煤能力不断加强,采煤深度不断加深,地质条件越来越复杂,瓦斯治理难度显著增大。受采掘影响,采空区煤层顶板上覆岩层产生大量裂隙,使岩层透气性增大,瓦斯通过率明显增强。上覆岩裂隙形成的“瓦斯通道”使瓦斯沿裂隙移动并形瓦斯富集区。受通道形状限制,不可避免地将在上隅角处形成次生涡。随着次生涡的产生,瓦斯流动速度减慢,涡内瓦斯无法及时流出,产生聚集,引起上隅角和回风巷瓦斯浓度超限,影响采煤工作面施工安全。而仅用通风技术进行瓦斯治理效果不理想,因此,如何高效快速的进行“裂隙带”瓦斯治理是解决上隅角与回风巷瓦斯浓度超限的关键所在。

我国煤矿井下裂隙带瓦斯治理通常使用高抽巷、埋管抽采、高位钻孔等方式[3],其中最常使用的是高抽巷抽采,即在开采层顶部受煤层回采作用形成的裂隙带内开凿出1条专用的瓦斯抽采通道。这种做法瓦斯抽采效率高,但工程量较大,施工周期长,前期成本投入过高。相对而言采用高位钻孔抽采瓦斯更为经济,但传统高位钻孔采用常规钻机,钻进轨迹不可控,受重力与地质条件影响,钻孔轨迹多为抛物线型,无效孔段较长,无法准确定位抽采裂隙带。因此,现场亟需1种能够高效代替高抽巷的技术及装备,来实现对井下顶板裂隙带内瓦斯的抽采。

1 “以孔代巷”抽采瓦斯技术

在煤层回采过程中,受地层压力影响,在采掘方向形成煤壁支撑影响区、离层区和重新压实区[4],在纵向上由于顶部地层塌陷形成弯曲下沉带,底部地层垮落形成冒落带,中间地层受双方影响生长裂隙至使裂隙浓度扩展到全厚度,形成裂隙带。煤层中的瓦斯分为游离态瓦斯和附着态瓦斯,受煤矿回采影响,原先附着在煤层中的瓦斯顺裂隙向上游离,出现自下而上瓦斯浓度上升的状况。在弯曲下沉带,由于岩层未生长出较多裂隙,内部附着瓦斯较少,因此大部分瓦斯将聚集在弯曲下沉带与裂隙带的交界处,但受底层应力影响,此处抽采效率较低,而冒落带到裂隙带裂隙发展充分,瓦斯分布均匀,是瓦斯抽采的核心区域。

随着煤矿井下长定向钻孔技术[5]的成熟应用,因其简单的施工方法、可控的施工轨迹,已逐渐代替常规钻孔成为井下瓦斯抽采的重要方法之一。且随着钻进装备技术的革新,成孔直径越来越大,成孔效率越来越高,使用顶板大直径定向长钻孔技术实施“以孔代巷”抽采瓦斯的工艺得到了长足的发展。与传统抽采方式相比,高位顶板大直径定向长钻孔具有钻孔轨迹可精确控制、成孔孔径大、效率高、抽采范围大、周期长等特点,同时,可在回采区巷道内进行施工,能有效避免抽采与掘进之间工期重叠的现状,施工成本更低,周期更短,高位定向钻孔施工如图1所示。

图1 高位定向钻孔施工

Fig.1 Construction of high-level directional drilling

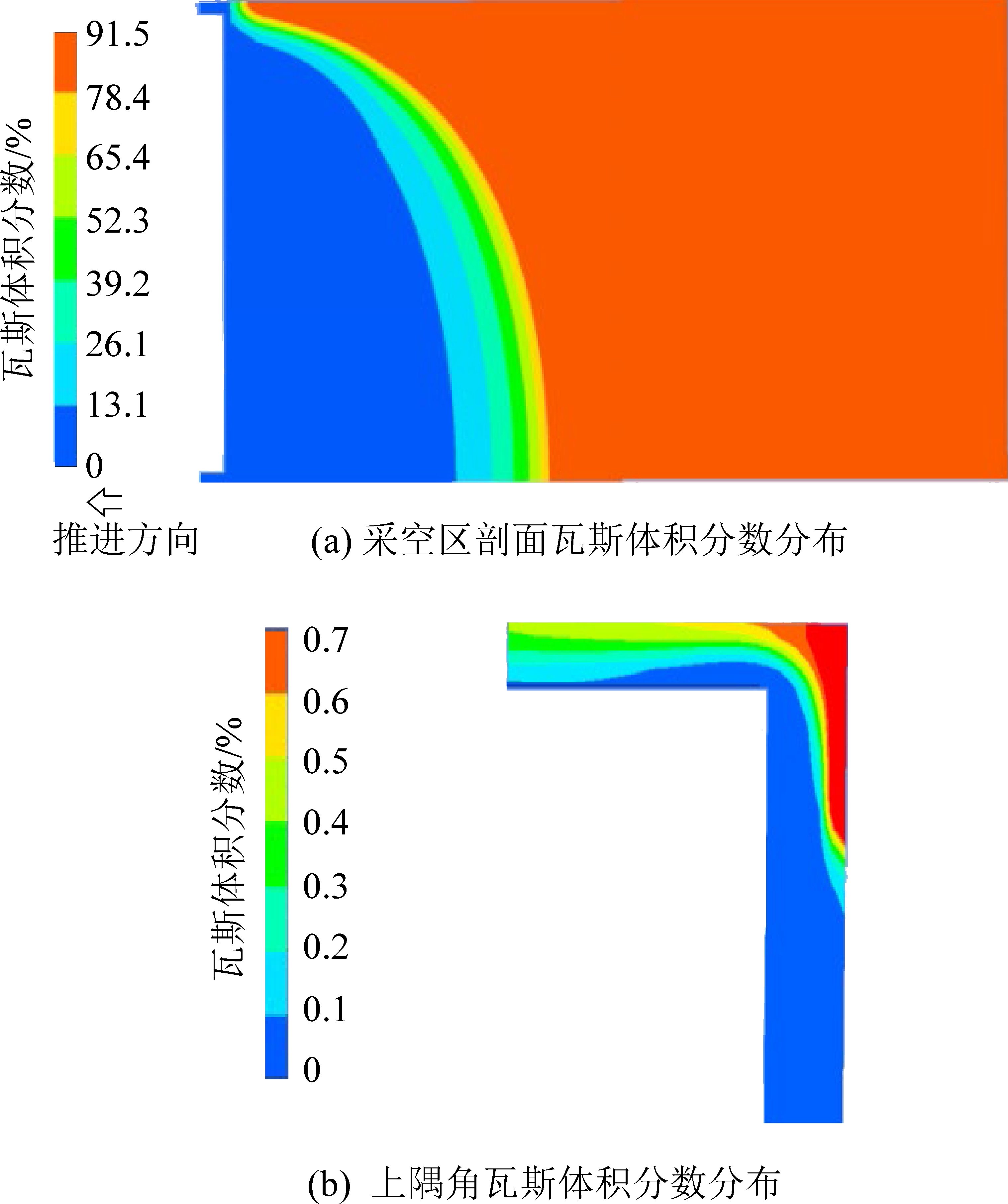

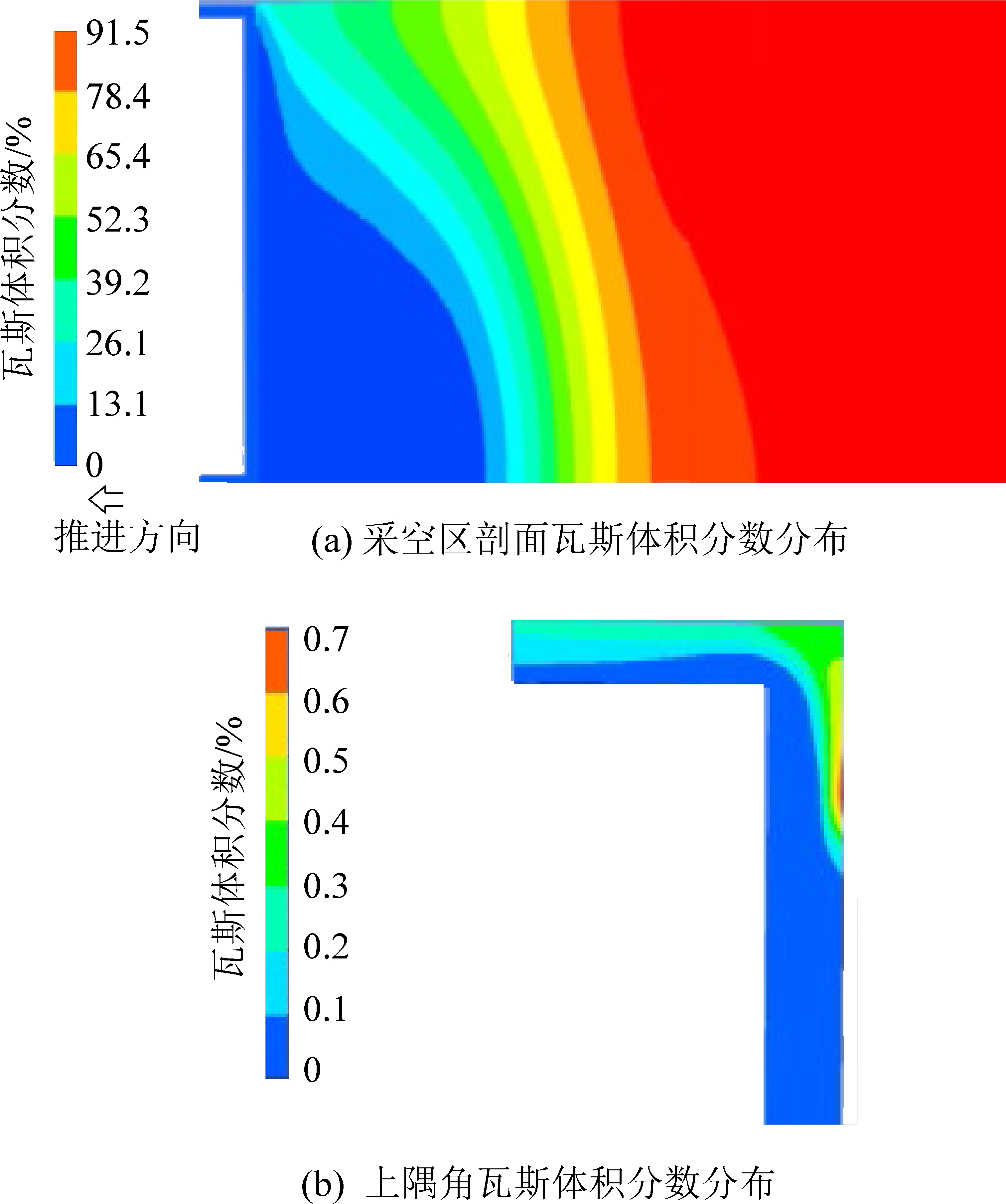

采用数值模拟的方法进行瓦斯抽采,分析结果如图2、图3所示[6]。通过对比,可以明显看出随着高位钻孔对采空区瓦斯进行抽采,沿工作面方向瓦斯浓度分布产生了较大的变化,采空区瓦斯浓度变化更为平滑,低浓度瓦斯区域向采空区后移动,特别是上隅角瓦斯浓度明显减少,因此采用高位定向钻孔对安全采煤有着非常积极的影响。目前高位定向钻孔瓦斯抽采所面临的3个技术问题是:①钻孔层位的选择;②孔直径的选择;③钻孔深度的确定。

图2 无抽采情况下瓦斯分布

Fig.2 Gas distribution without drainage

图3 高位钻孔抽采后的瓦斯分布

Fig.3 Gas distribution after high-level drilling

1.1 钻孔位置选择

目前对采空区上覆岩“三带”的划分方法主要有经验公式法[7]、模拟计算法[8-9]、钻孔实测法,最为准确的划分方法为钻孔实测法。钻孔实测法通过地质钻孔配以钻孔窥视仪[10]能准确直观的确定覆岩“三带”的分布情况,从而指导后续钻孔施工,但这种方法成本高、时间滞后,在打钻过程中实施较困难。回采工作面上覆岩层受采煤影响的位置与采煤高度成指数性关系,受长度影响较小,因此提出导气带(冒落带与裂隙带)经验公式[4]:

(1)

式中:H1为裂隙带高度,m;M为采区厚度,m;a、b、c为常数,其取值受岩层硬度影响。

由于冒落带上部裂隙以离层裂隙发育为主,中下部裂隙多是破断裂隙[11],冒落带更容易被顶部裂隙带压实导致瓦斯抽采效率低,因此裂隙带的中下层为瓦斯抽采的黄金区域,为确定的是裂隙带的厚度,可以引入冒落带厚度经验公式[12]:

(2)

式中:H2为冒落带最大厚度,m;M为煤层厚度,m;K为覆层碎胀系数,α为煤层倾角,(°)。

式(1)与式(2)联立可初步确定裂隙带在煤层顶板中的位置。采用经验公式所得到的裂隙带位置较为粗糙,当煤层厚度大于3 m时,计算结果不准确,偶尔也会出现无效钻孔的情况。为解决该现状,目前最优的解决方案为采用少量钻孔数据结合数值模拟方法对回采工作面进行仿真。文献[13-14]通过ANSYS、FLCE3D等软件对煤层覆岩进行模拟仿真,获得覆岩变化趋势仿真值与实际岩层走向相似的结果,认为仿真结果可指导实际生产。

1.2 钻孔直径选择

钻孔直径对瓦斯抽采效率起决定性作用,有研究表明[17],瓦斯在裂隙中的流动主要为渗透和扩散2种形式,受裂隙大小而有所区别。在钻孔过程中产生的次生应力会导致钻孔周围岩体变形,影响岩层透气系数,钻孔周围泄压半径R可用公式(3)[15]表示:

(3)

式中:R为钻孔周围泄压半径,m;fr为移动岩体与为移动岩体的摩擦因数;Kp=(1+sin φ)/(1-sin φ);φ为煤的内摩擦角,(°);σ0为打钻前的岩体应力,MPa;σc为岩体单轴抗压强度,MPa;r0为钻孔半径,m。

从式(3)中可以看出泄压半径与岩体强度成反比,与钻孔直径成正比。泄压半径越大,瓦斯流动越顺畅,抽采效果越好。吴爱军等[16]对薛湖煤矿二2煤层进行了数值仿真,在固定瓦斯压力、抽采负压以及煤层渗透系数不变的情况下,分别对直径为80、100、120 mm孔径的抽采孔进行分析。当孔径为80 mm时,抽采流量为0.35 m3/min;孔径为100 mm时,抽采流量为0.4 m3/min;孔径为120 mm时,抽采流量为0.45 m3/min。由此可知,随着定向钻孔直径的增大,抽采孔壁与瓦斯的接触面积变大,瓦斯抽采能力就越强。因此为取得良好的抽采效果,目前多采用大孔径、多孔道进行瓦斯抽采作业。但结合岩石力学,钻孔直径越大,越容易造成钻孔坍塌,反而造成损失。据不完全统计,目前只有晋煤集团成庄矿采用直径193 mm的高位定向钻孔,其他矿井如晋煤集团寺河矿、汾西集团、鹤煤集团、中煤新集等集团矿井均采用直径153 mm的高位定向钻孔。施工工艺均是定向钻孔成孔至ø120 mm后,扩孔到ø153/ø193钻进工艺。

1.3 钻孔深度选择

由于冒落带为多孔介质,瓦斯移动速度较慢,因此需要增长钻孔深度以增大瓦斯接触孔壁的面积。钻孔深度会影响无效钻孔段的距离,为了抽出较多瓦斯,钻孔出冒落线后,应至少伸入裂隙带离层区中心或裂隙带离层区与压实区的分界线,按分界线计算的最小钻孔长度[17]:

(4)

(5)

式中:L为最小钻孔长度,m;h为煤层开采高度,m;α为煤层倾角,(°);h1为钻孔开口距煤层顶板高度,m;w为煤柱沿倾斜面的宽度,m;l为周期来压步距,m;β为冒落角,(°);θ为钻孔与煤层倾向的夹角,(°)。

根据ZYWL-6000DS定向钻机在演马庄矿[18]高位钻孔瓦斯抽采情况分析,钻孔初入采掘工作面16~20 m后瓦斯抽采效果显著提高。随着回采工作面的推进,钻孔深入裂隙带的距离逐渐增大,瓦斯抽采效果持续升高。随着时间的增加,裂隙带内瓦斯富集区瓦斯浓度降低,钻孔内瓦斯抽采量达到峰值并逐渐减少。后期随着回采工作面的前进,新裂隙的形成会渗出新的游离瓦斯,使高位钻孔涌出的瓦斯呈平衡状态。但当钻孔内出现塌孔现象时,孔内抽出的瓦斯浓度会剧烈下降。因此施工较深的孔对煤矿的地质条件、钻孔工人的技能以及钻进设备的性能要求较大,目前采用高位定向钻孔进行上隅角瓦斯治理的煤层,钻进深度多为500~750 m。

2 高位大直径定向钻孔施工案例

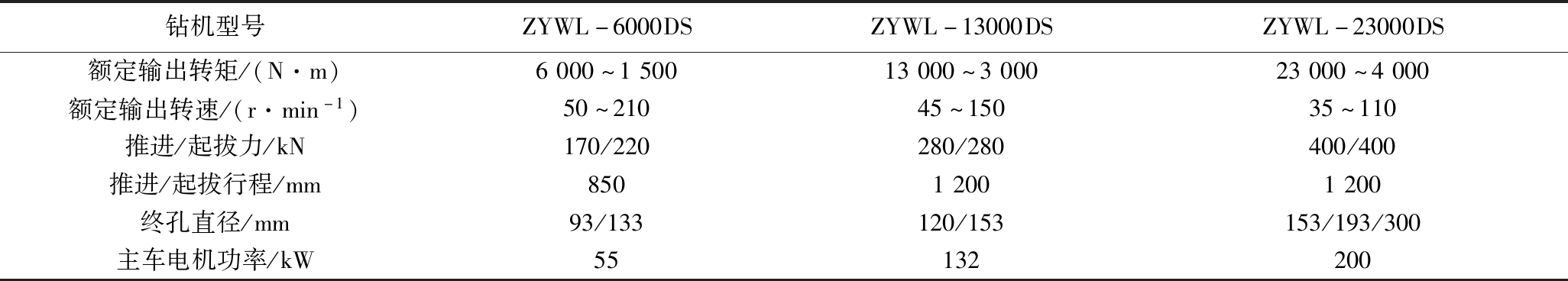

为解决高位一次大直径定向成孔难的问题,自主研发了ZYWL-6000DS、ZYWL-13000DS[19]、ZYWL-23000DS[20]3种型号的大直径定向钻机,在多个煤矿进行高位定向钻孔施工,取得较好效果,3种钻机技术参数见表1。与常规钻机不同的是,定向钻机配套随钻测量系统、造斜钻头、轨迹显示电脑等用于实时钻孔轨迹控制、随钻测量系统是在钻具钻进过程中测量当前钻具的方位角、倾角、工具面向角等技术参数的设备[21],目前主流使用有线随钻测量系统与无线泥浆脉冲随钻测量系统。

表1 3种钻机参数对比

Table 1 Comparison of three drilling rig parameters

钻机型号ZYWL-6000DSZYWL-13000DSZYWL-23000DS额定输出转矩/(N·m)6000~150013000~300023000~4000额定输出转速/(r·min-1)50~21045~15035~110推进/起拔力/kN170/220280/280400/400推进/起拔行程/mm85012001200终孔直径/mm93/133120/153153/193/300主车电机功率/kW55132200

2.1 随钻测量系统

有线随钻测量系统是通过特制的通缆钻杆将测量系统与随机电脑相连接,传输数据。传统的随钻测量装置采用内置大容量可充电镍氢电池[22],每次充电需要将测量系统从孔内取出,增加了工时,现研发了利用通缆钻杆中信号传输线进行供电的新型随钻测量系统,有效地克服了这个问题。泥浆脉冲技术是近年来才逐渐成熟的新技术,该设备摒弃传统定向钻杆中的电缆,仅使用打钻介质就可传递脉冲信号从而得知钻具的方位角、工具面向角等信息,但该系统为电池供电。

为节省电力,在正常钻孔作业时为睡眠状态,当需要进行方位角测定时,停止打钻,先通过1段脉冲信号唤醒测量系统,随后开启泥浆泵待系统检测方位信息,最后关闭泥浆泵,系统会在钻杆中密闭部分水,通过这部分水将信号传递至水辫上的传感器,解码后在随机电脑上显示方位信息。目前此技术已有成熟的解决方案[23-24]。

2.2 双柳煤矿施工案例

双柳煤矿位于柳林县孟门镇,矿场为长方形,占地约29.6 km2,该矿场自1998年建设以来,通过多次改建,目前产量为300万t/年。服务于该矿井的钻机为ZYWL-13000DS定向钻机,该钻机标配BC480泵车,泥浆泵流量达到480 L/min,配置ZSZ1500随钻测量系统,定向钻孔ø120 mm,通过1次扩孔达到终孔ø153 mm,钻进效率高于ZYWL-6000DS。

施工地点为双柳煤矿三采区的33(4)13工作面,工作面长度1 673 m,倾向长度201 m,瓦斯涌出量为14~26 m3/min,煤层平均厚度为3.56 m。煤层直接顶为灰黑色泥岩,水平层理,均质,半光滑,层厚约3 m。基本顶为灰黑色中粒砂岩,半坚硬,水平层理,厚度约为3.23 m。基本顶以上多为灰色中粒砂岩,岩层以石英、长石为主,质地坚硬。

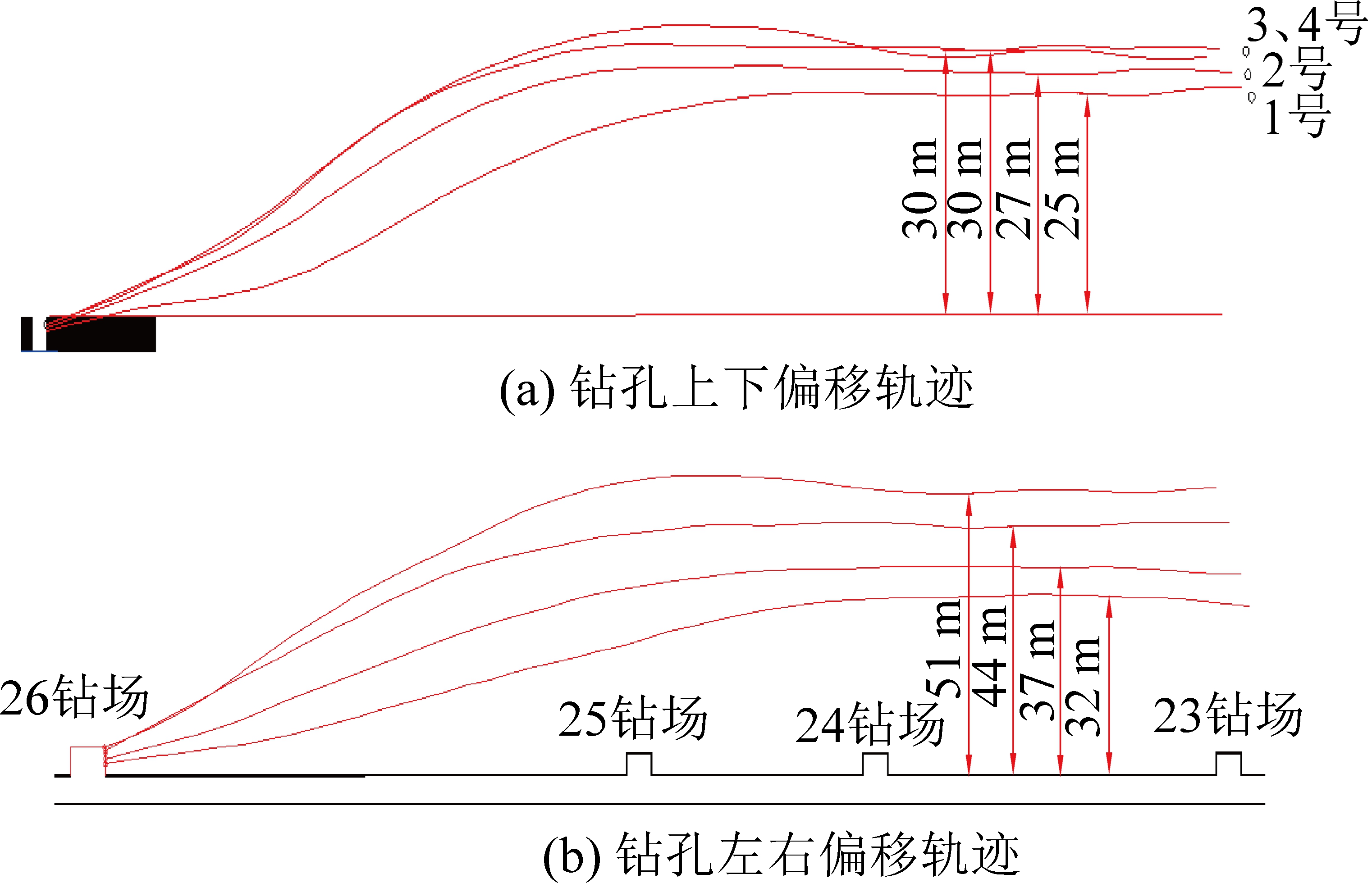

根据作业要求,设计4个大直径定向钻孔,水平间距1 m,倾角9°,直径153 mm,深300 m。其中1号孔距离煤层顶板26 m,弯曲段长度168 m,水平段长度132 m;2号孔距离煤层顶板28 m,弯曲段长度162 m,水平段长度138 m;3号孔距离煤层顶板30 m,弯曲段长度156 m,水平段长度144 m;4号孔距离煤层顶板30 m,弯曲段长度150 m,水平段长度150 m。钻孔轨迹图如图4所示。

图4 双柳矿钻孔轨迹

Fig.4 Drilling track ofShuangliu mine

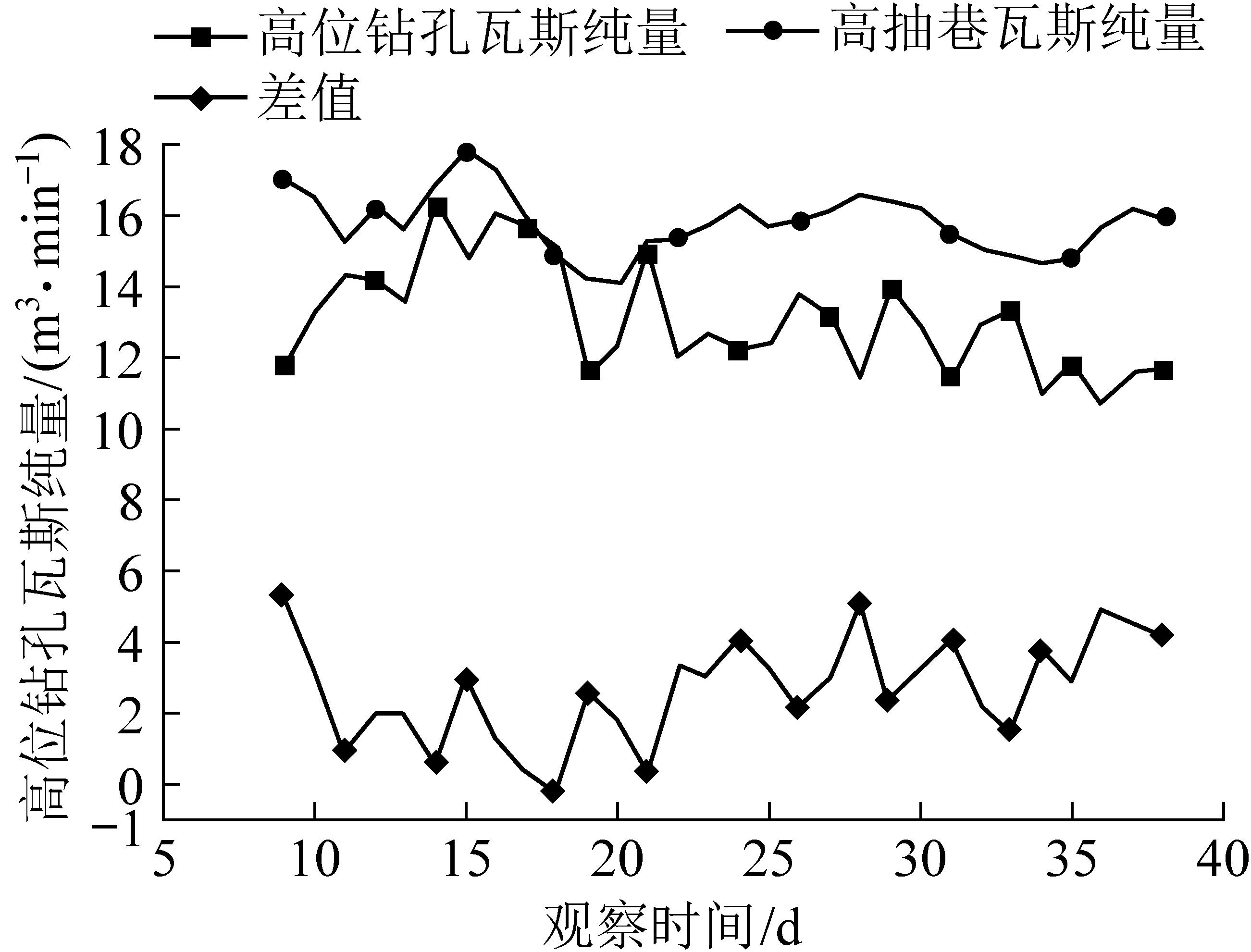

所有钻孔都采用高、低负压抽采系统进行瓦斯抽采对比,观察40 d,各孔瓦斯纯量表现如图5所示。由图5知,1号孔瓦斯纯量均在0.5 m3/min以下,判断该孔未起到抽采瓦斯作用。图6为高位顶板大直径钻孔总纯量与高抽巷对比,从图6可以看出,在高位顶板定向钻孔有1个失效的情况下,瓦斯抽采总量与高抽巷的差值为2 m3/min左右,证明了高位顶板大直径定向钻孔代替高抽巷的可行性。

图6 瓦斯抽采效果对比

Fig.6 Comparison of gas drainage effect

图5 各孔抽采负压与瓦斯纯量对比

Fig.5 Comparison of suction negative pressure and gas purity of each hole

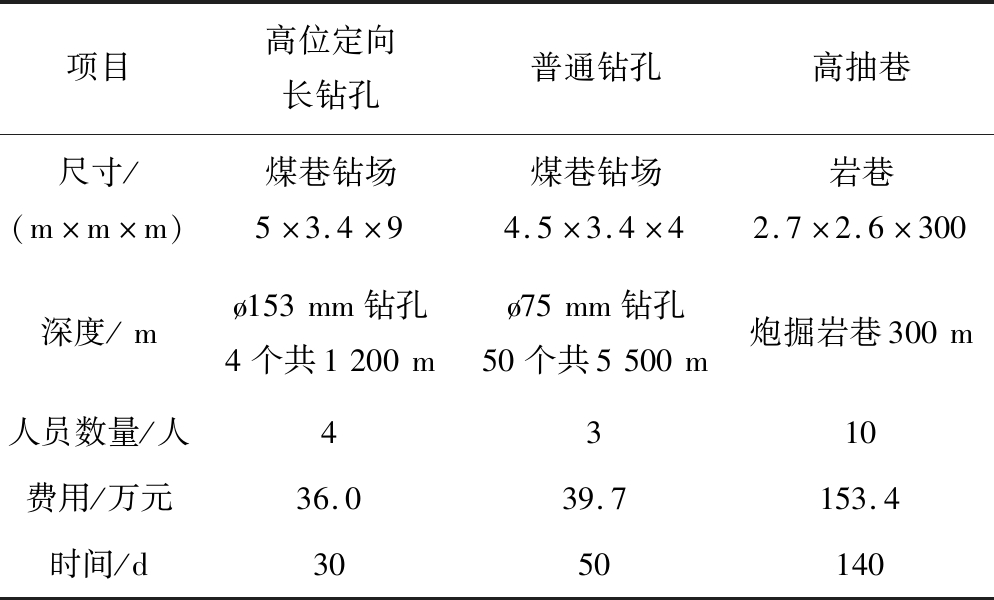

表2为高位定向长钻孔、普通钻孔、高抽巷经济性对比,由表2可知,高位定向钻孔在工期、人员投入、价格方面占据了明显优势,且与普通钻孔相比,可以提前布置钻场进行施工。

表2 高位定向长钻孔、普通钻孔、高抽巷经济性对比

Table 2 Economic comparison of high-level directional long hole,common hole and high-level suction roadway

项目高位定向长钻孔普通钻孔高抽巷尺寸/(m×m×m)煤巷钻场5×3.4×9煤巷钻场4.5×3.4×4岩巷2.7×2.6×300深度/mø153mm钻孔4个共1200mø75mm钻孔50个共5500m炮掘岩巷300m人员数量/人4310费用/万元36.039.7153.4时间/d3050140

3 结 论

1)介绍了以孔代巷的采空区裂隙带瓦斯治理理论,分析了对抽采有影响的钻孔参数,并以双柳煤矿施工案例介绍了顶板大直径定向钻孔施工工艺,结论证明高位定向钻孔能有效降低瓦斯抽采成本,缩短瓦斯治理周期。瓦斯治理结果符合《煤矿安全规程》要求,具有较好的应用前景。

2)结合双柳煤矿施工案例,可以看出定向钻孔较为合适的施工层位在顶板5~8倍采高内。钻孔直径应在矿场地质条件允许的情况下,结合钻孔设备实际能力选择尽可能大的钻孔。钻孔深度主要受目前施工工艺影响,在不塌孔的情况下,钻孔深入裂隙带20 m以后瓦斯抽采效果就会明显提升,并随着钻孔深入裂隙带的距离增大,瓦斯抽采效果也持续升高。结合操作工人素质与钻机设备,500~750 m是高位定向钻孔较为合理的施工深度。

3)每个高位钻场,靠近回风侧一般布置4~5个孔,孔间距10 m。能够达到治理上隅角瓦斯浓度超限难题,采用高位定向钻孔抽采后的上隅角瓦斯浓度与采用高抽巷、普通高位穿层钻孔相当,但费用低、时间短,效益显著。

参考文献(References):

[1] 宁 宇.我国煤矿区煤层气开发利用技术进展[J].煤炭科学技术,2013,41(1):12-15,73.

NING Yu.Progress on Technology of coal bed methane development and utilization in china coal mining area [J].Coal Science and Technology,2013,41 (1):12-15,73.

[2] 章冰悬.高瓦斯矿井瓦斯治理措施研究[J].能源与节能,2019,167(8):19-20.

ZHANG Bingxuan.Study on gas control measures in high gas mine[J].Energy and Energy Conservation,2019,167(8):19-20.

[3] 李彦明.基于高位定向长钻孔的上隅角瓦斯治理研究[J].煤炭科学技术,2018,46(1):215-218.

LI Yanming.Upper corner gas control based on high level directional long borehole [J].Coal Science and Technology,2018,46 (1):215-218.

[4] 胡彬强.高位钻孔优势抽采区分布规律研究[J].工矿自动化,2019,45(7):102-108.

HU Binqiang.Research on distribution law of dominant gas extraction area of high-level borehole [J].Industrial and mining automation,2019,45 (7):102-108.

[5] 闫保永.高位定向长钻孔钻进工艺研究[J].煤炭科学技术,2016,44(4):55-58.

YAN Baoyong.Study on drilling technique of high level directional long borehole [J].Coal Science and Technology,2016,44 (4):55-58.

[6] YAN Baoyong,ZHANG Xiaoze,LI Yibin.Study on the optimum position of gas extraction in goaf of high position borehole based on CFD[C]//Conference Proceedings of the 7th International Symposium on Project Management (ISPM2019),2019:811-818.

[7] 刘 洋.高瓦斯矿井采空区大直径高位钻孔瓦斯抽采技术研究[D].太原:太原理工大学,2013.

[8] 张小明,侯忠杰.厚土层浅埋深煤层开采覆岩“三带”的数值模拟[J].煤炭科学技术,2007,35(2):93-96.

ZHANG Xiaoming,HOU Zhongjie.Numerical simulation of overburden three zones for mining operation with thick overburden and less depth [J].Coal Science and Technology,2007,35(2):93-96.

[9] 黄志安,童海方,张英华,等.采空区上覆岩层“三带”的界定准则和仿真确定[J].北京科技大学学报,2006,28(7),609-612.

HUANG Zhian,TONG Haifang,ZHANG Yinghua,et al.Dividing guideline and emulating determination of “ three zones” of the depressing zones overlying a goaf [J].Journal of University of Science and Technology Beijing,2006,28(7),609-612.

[10] 李树刚,王琳华,林海飞,等.采场覆岩“三带”演化特性的相似模拟实验及分析[J].矿业安全与环保,2013,40(3):17-20.

LI Shugang,WANG Linhua,LIN Haifei,et al.Similar simulation experiment and analysis on evolution characteristics of “Three Zones “ in overburden strata of stope [J].Mining safety and environmental protection,2013,40 (3):17-20.

[11] 王福厚.高位钻孔抽放瓦斯冒落带及裂隙带高度确定方法[J].煤炭技术,2008,173(8):75-76.

WANG Fuhou.Determination method of caving &fracture zone height for gas drainage by high level borehole [J].Coal Technology,2008,173 (8):75-76.

[12] 娄金福.顶板瓦斯高抽巷采动变形机理及优化布置研究[D].徐州:中国矿业大学,2008.

[13] 魏有胜.综放工作面采空区“三带”高度分布特征数值模拟研究[J].煤炭科技,2019,40(1):32-35.

WEI Yousheng.Numerical simulation study on distribution characteristics of “three zone” height in goaf of fully-mechanized caving face [J].Coal Science and Technology Magazine,2019,40 (1):32-35.

[14] 吕会庆,许永成,刘春江,等.红庆河煤矿综采工作面采空区“三带”测定及模拟分析[J].能源与环保,2019,41(12):43-48.

LYU Huiqing,XU Yongcheng,LIU Chunjiang,et al.Measurement and simulation analysis of “Three Zones” in goaf of fully-mechanized mining face in Hongqinghe Coal Mine [J].China Energy and Environmental Protection,2019,41 (12):43-48.

[15] 杨宁波,王兆丰.钻孔周围煤体中透气性的变化规律研究[J].煤炭技术,2008,28(12):67-69.

YANG Ningbo,WANG Zhaofeng.Research on change law of permeability in coalseam around boreholes [J].Coal Technology,2008,28(12):67-69.

[16] 吴爱军,王巧莉.薛湖矿二2煤顺层钻孔瓦斯抽放的数值模拟与分析[J].中国安全生产科学技术,2014,10(6):90-95.

WU Aijun,WANG Qiaoli.Numerical simulation and analysis on gas extraction with bedding drillings in the 22 coal seam of Xuehu Mine [J].Journal of Safety Science and Technology,2014,10 (6):90-95.

[17] 张牧君.上覆岩层瓦斯富集区抽放参数研究与应用[J].煤炭技术,2016,35(1):166-168.

ZHANG Mujun.Research and application of drainage parameters for gas accumulation zone in overlying strata[J].Coal Technology,2016,35(1):166-168.

[18] 吕照辉,贵宏伟.高位定向长钻孔技术在演马庄矿的应用[J].山东煤炭科技,2018,35(9):73-74,77.

YU Zhao-hui,GUI Hongwei.Application of high level long directional drilling technology in Yanmazhuang Coal Mine [J].Shandong Coal Technology,2018,35(9):73-74,77.

[19] 闫保永,史春宝.ZYWL-13000DS大功率定向钻机研制与应用[J].矿山机械,2018,46(2):9-12.

YAN Baoyong,SHI Chunbao.Development and application of ZYWL-13000DS large-power directional drill rig[J].Mining Machinery,2018,46(2):9-12.

[20] 闫保永.ZYWL-23000DS大功率定向钻机几项关键技术研究[J].矿山机械,2020,48(3):12-15.

YAN Baoyong.Several key technologies about ZYWL-23000DS high-power directional drill rig [J].Mining Machinery,2020,48(3):12-15.

[21] 石智军,董书宁,姚宁平,等.煤矿井下近水平随钻测量定向钻进技术与装备[J].煤炭科学技术,2013,41(3):1-6.

SHI Zhijun,DONG shuning,YAO Ningping,et al.Technology and equipment of horizontal measuring directional drilling in underground coal mine [J].Coal Science and Technology,2013,41 (3):1-6.

[22] 秦 怡.适用于筛管下放工艺的煤矿随钻测量装置研究[J].煤矿机械,2018,39(10):25-28.

QIN Yi.Research on measurement device for mine while drilling suitable for screening and lowering process[J].Coal Mine Machinery,2018,39 (10):25-28.

[23] 石智军,姚 克,田宏亮,等.煤矿井下随钻测量定向钻进技术与装备现状及展望[J].煤炭科学技术,2019,47(5):22-28.

SHI Zhijun,YAO Ke,TIAN Hongliang,et al.Present situation and prospect of directional drilling technology and equipment while drilling measurement in underground coal mine [J].Coal Science and Technology,2019,47 (5):22-28.

[24] 胡振阳,张甲迪,郝世俊,等.泥浆脉冲式随钻测量系统在高位定向孔中的应用[J].探矿工程(岩土钻掘工程),2019,46(3):20-24.

HU Zhenyang,ZHANG Jiadi,HAO Shijun,et al.Mud pulse measuring while drilling system used in high position directional drilling [J].Exploration Engineering (Rock &Soil Drilling and Tunneling),2019,46 (3):20-24.