0 引 言

抽采钻孔失稳坍塌是阻碍瓦斯(煤层气)高效抽采的关键问题之一。研究钻孔不同变形失稳情况下的抽采负压及流量分布,可以为分析钻孔变形对瓦斯抽采的影响、钻孔失稳坍塌区域判定及钻孔失稳坍塌的精确防护提供理论基础。国内不少学者研究了钻孔抽采负压分布及流量分布情况。辛新平[1]现场测试了本煤层抽采钻孔负压损失情况,认为抽采时间较短时钻孔负压损失不大,抽采时间较长时孔壁变形会增大钻孔沿程的负压损失。李伟等[2]通过计算得到未卸压煤层抽采钻孔负压损失较小,卸压煤层抽采钻孔负压损失相对较大的结论。文献[3-4]均利用流体力学摩擦阻力公式理论计算了钻孔负压损失,认为负压损失与孔口负压相比很小。胡鹏[5]通过试验测试认为钻孔负压沿孔长的分布呈对数曲线分布。李杰[6]通过现场测试了认为钻孔负压沿孔长呈线性分布。刘军[7]通过试验测试了完整孔不同抽采负压时抽采负压和流量沿孔长的分布规律,认为其分别呈幂指数分布和负指数分布。黄兴国[8]搭建了多孔软管水力特性试验装置,得到了不同管长、不同压力、不同孔径等情况下多孔软管压力分布规律和多孔软管流量分布特性。胡鹏[9]试验分析了一维条件下钻孔负压的分布规律,认为钻孔负压沿孔长的分布呈对数曲线分布。张亚鹏等[10]针对大平煤矿在瓦斯抽采过程中出现的瓦斯抽采浓度低、有效预抽期短等不利于瓦斯抽采的现象,采取综合分析试验钻孔不同抽采负压作用下孔口瓦斯参数衰减与孔内瓦斯浓度衰减结合的方法确定抽采负压,并得到了大平煤矿21上部探巷试验区域合理抽采负压范围为-35~-25 kPa,最佳抽采负压确定为-30 kPa。国内外很多学者在石油开采中对于水平井的压降方面进行了大量研究[11-17],取得了不错的研究成果。SU等[18]试验测试了水平井水平段中负压分布,并结合流体力学理论得到了水平井水平段中摩擦压降和加速压降的计算公式。彭壮等[19]采用Fluent软件模拟气水同产水平井筒内的混合流动,分析了流速、孔眼粗糙度等对水平段流动压降产生的影响,结果表明,随着流速及混合速度的增加,水平段压力损失明显增加。李丽等[20]选用水平井筒气液两相预测模型对水平井筒气水流动规律及影响因素进行了研究。研究结果表明,一般生产条件下水平井筒存在分层流、间歇流和环雾流3种流型;气量、轨迹上倾和管径对水平井筒压力损失的影响最为明显,是水平井筒压降的关键影响因素。

由上述研究可以看出,前人对钻孔抽采负压及流量分布规律做了不少研究,但是考虑钻孔变形失稳的负压分布、流量分布规律尚未开展研究,还有钻孔负压损失计算方法亦尚需进一步研究。笔者针对钻孔内瓦斯流动变质量流的特点及钻孔变形情况,设计搭建了考虑钻孔变形失稳的瓦斯抽采试验系统,测试分析钻孔不同变形失稳时抽采负压及流量分布规律,根据理论分析及试验测试结果提出考虑钻孔变形的负压损失计算方法,这对掌握钻孔不同变形失稳情况下抽采负压分布规律进而反演判定钻孔失稳坍塌区域有着重要的实际意义。

1 考虑钻孔变形失稳的瓦斯抽采试验系统设计

煤层瓦斯抽采过程是在钻孔抽采负压作用下,使得钻孔周围煤层内存在孔隙压差,周围煤层瓦斯在压差作用下流向钻孔然后抽出。煤层未受采动影响的煤层透气性系数可视为各向同性均质,受采动影响的煤层透气性系数应作为变量考虑;如果将钻孔周围煤层透气性系数视为各向同性均质,即煤层渗透率为定值,煤层中瓦斯流动速度就只与煤层瓦斯压力梯度有关,煤体内瓦斯流场基本均匀。基于此,笔者设计了钻孔抽采试验系统,试验系统采用空气作为介质,填充物内及周围气体压力为一个大气压,系统运行时,系统周围空气在抽采负压造成的压差作用下,不断经筛孔进入填充物然后再涌入钻孔内。系统由抽气系统、压力调节系统、管路系统、压力/流量测试系统等组成。

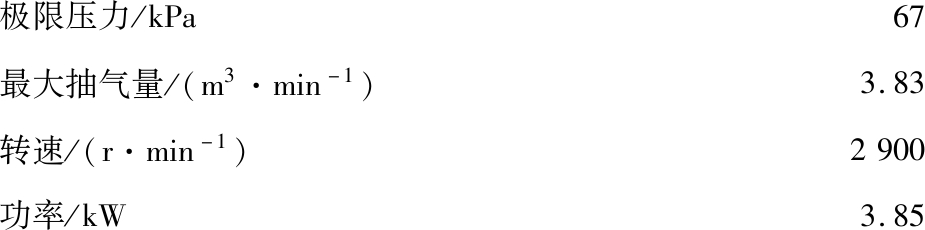

1)抽气系统:由水环式真空泵、气水分离器、进水装置和排水装置等组成。水环式真空泵为2BV2071型水环式真空泵,其各项参数如下:

极限压力/kPa67最大抽气量/(m3·min-1)3.83转速/(r·min-1)2900功率/kW3.85

气水分离器采用长1.7 m×宽0.6 m×高0.6 m的水箱,材料选用5 mm厚的普通钢板,右侧安装有水位计,便于监测水箱中的水位。

2)压力调节系统:通过旋转真空泵出口处的调压阀门,可以实现对管路系统的负压调节。

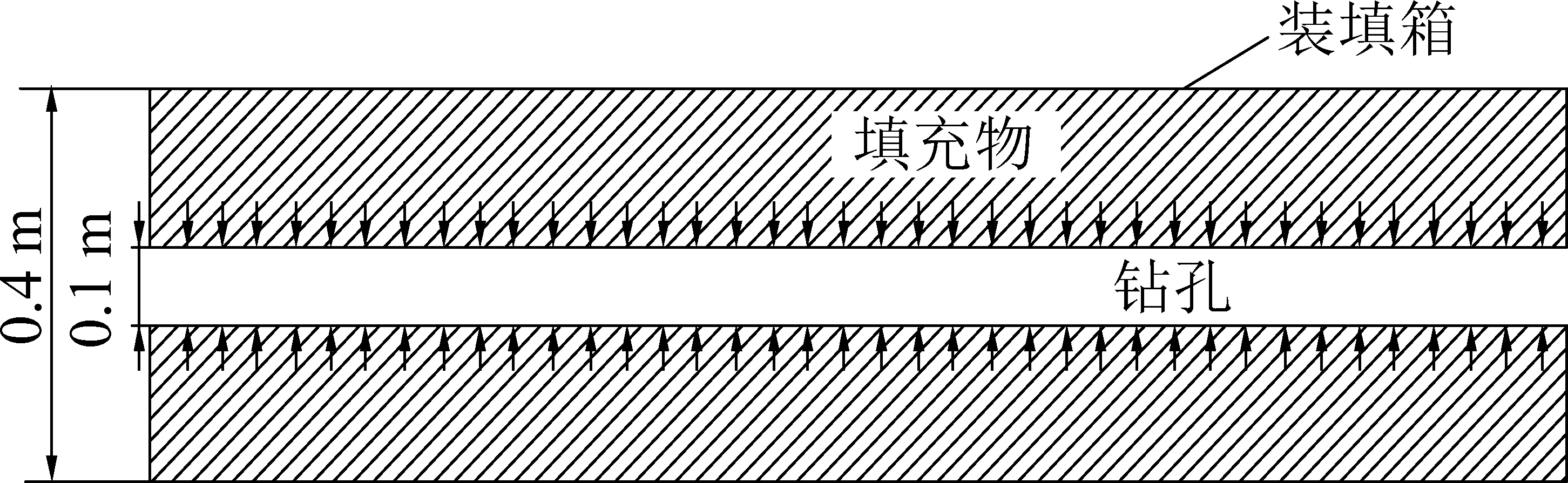

3)管路系统:管路系统由装填箱、填充物和钻孔组成。考虑到实际钻孔全程均有瓦斯流入,系统中的钻孔用细铁丝网卷成圆柱形做成,位于管路系统中间;在装填箱上布置筛孔作为进气口;相同长度的管路系统里填充相同质量的物体来保证钻孔周围填充物的透气性相同,然后装填箱还需布置数量足够多且分布均匀的筛孔,以保证管路系统内流场分布均匀,如图1所示。

图1 管路系统剖面示意

Fig.1 Schematic of pipeline system section

4)压力(流量)测试系统:在管路中每间隔一段距离布置1个压力、流量测点,通过皮托管、U型汞柱计等设备进行压力、流速、流量的测试。通过皮托管和U型汞柱计等设备测得钻孔内的静压和动压,根据动压可以计算出测点流速,根据流速及钻孔断面大小可计算得到瓦斯抽采流量。

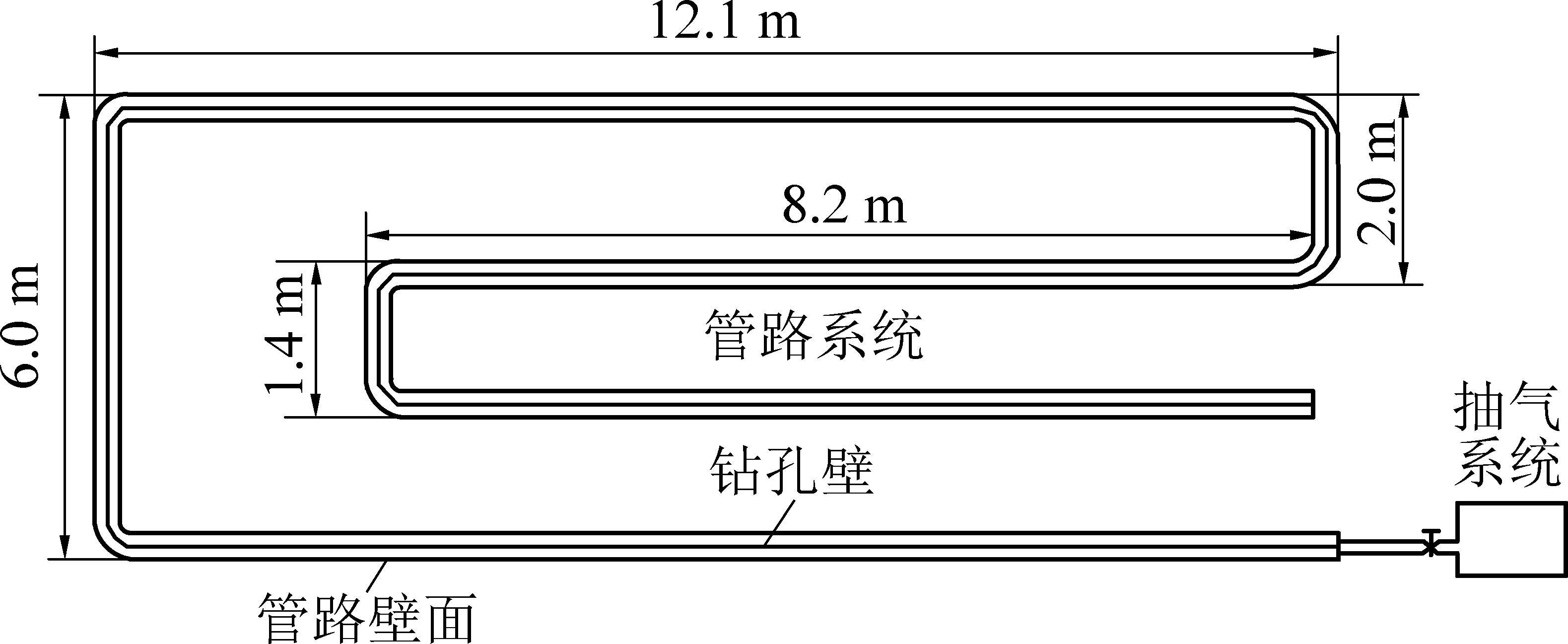

由于试验系统主要目的是测试抽采钻孔内负压分布,钻孔设计太短难以真实反映钻孔抽采负压分布情况,结合实验室房间尺寸及现场抽采钻孔长度,拟将抽采负压分布测试系统总长度定为52 m,如图2所示,其中钻孔长50 m(测试段长46.9 m),钻孔直径0.1 m,钻孔周围用细砂填充并捣实,形状为正方形,尺寸为0.4 m×0.4 m。

图2 抽采负压分布测试系统设计示意

Fig.2 Design diagram of negative pressure distribution test system

2 试验方案及结果分析

2.1 试验测试方案

为了研究钻孔变形失稳对负压分布和流量分布的影响,分别对钻孔完整孔、塌孔和堵孔3种情况下钻孔负压分布和流量分布进行了试验研究,具体方案如下:

1)完整孔时负压分布及流量分布测试。完整孔不发生变形,钻孔孔径均为0.1 m,分别测试不同抽采负压时管路沿程各测点的静压和动压,进而得到系统负压分布和流量分布。

2)塌孔时负压分布及流量分布测试。现场受应力等因素的影响,钻孔塌孔程度和塌孔位置都有所不同,这里仅对一种情况进行试验分析,即距孔底0~18.8 m部分钻孔发生塌孔,其余部分钻孔保持完好,塌孔段钻孔孔径均缩小为原来的50%。将塌孔段钻孔直径缩小为0.05 m,然后填充相同量的细砂,钻孔周围砂体透气性相应增加;钻孔完好段保持不变。分别测试不同抽采负压时的负压分布和流量分布。

3)堵孔时负压分布及流量分布测试。这里对距孔底0~18.8 m部分钻孔发生堵孔,其余部分钻孔保持完好的情况进行试验分析。将堵孔段做钻孔的细铁丝网取出,然后填充相同量的细砂,钻孔周围砂体透气性相应增加;钻孔完好段保持不变。分别测试堵孔条件下不同抽采负压时的抽采负压分布和流量分布。

2.2 试验测试结果分析

2.2.1 完整孔抽采负压分布及流量分布规律

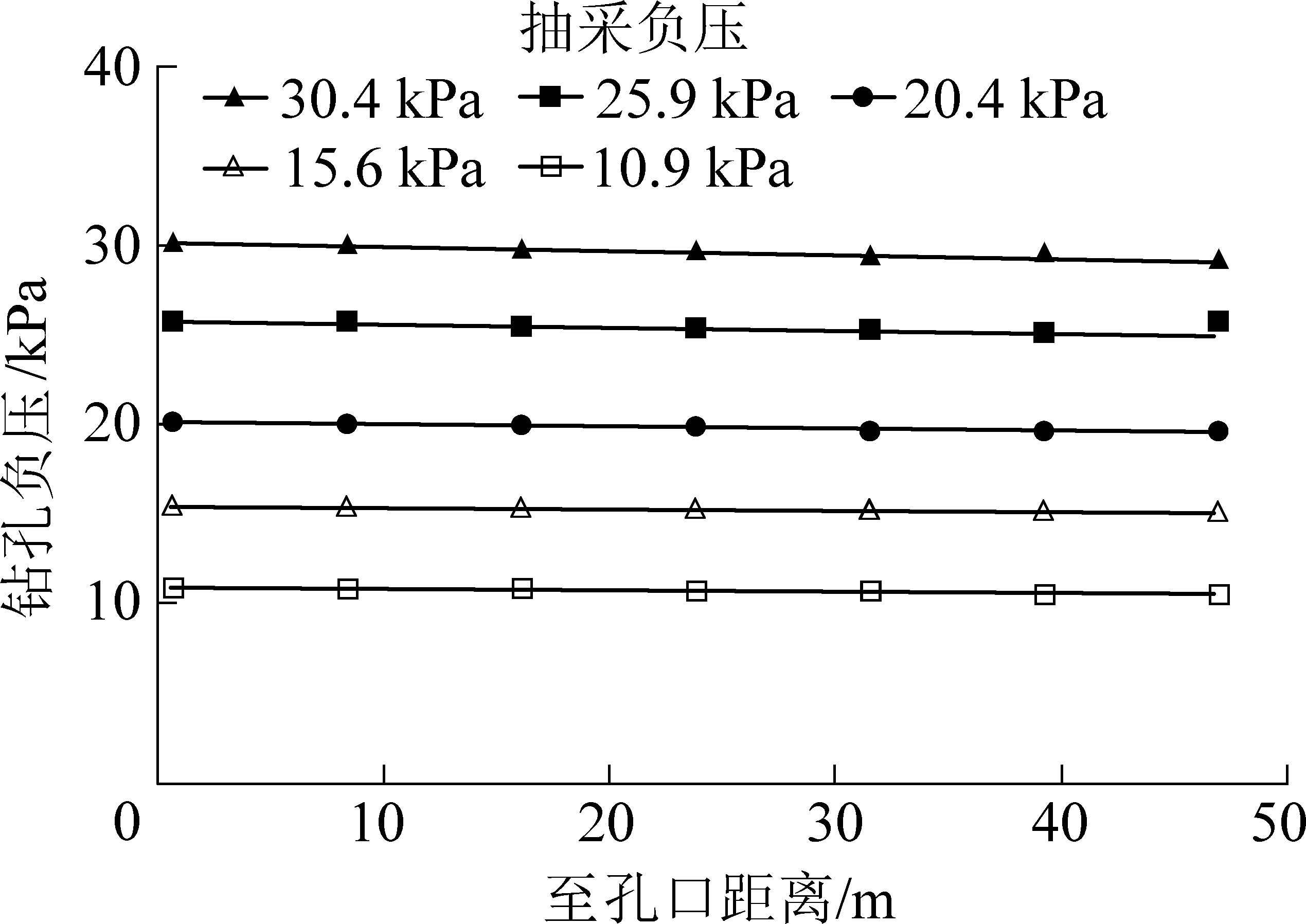

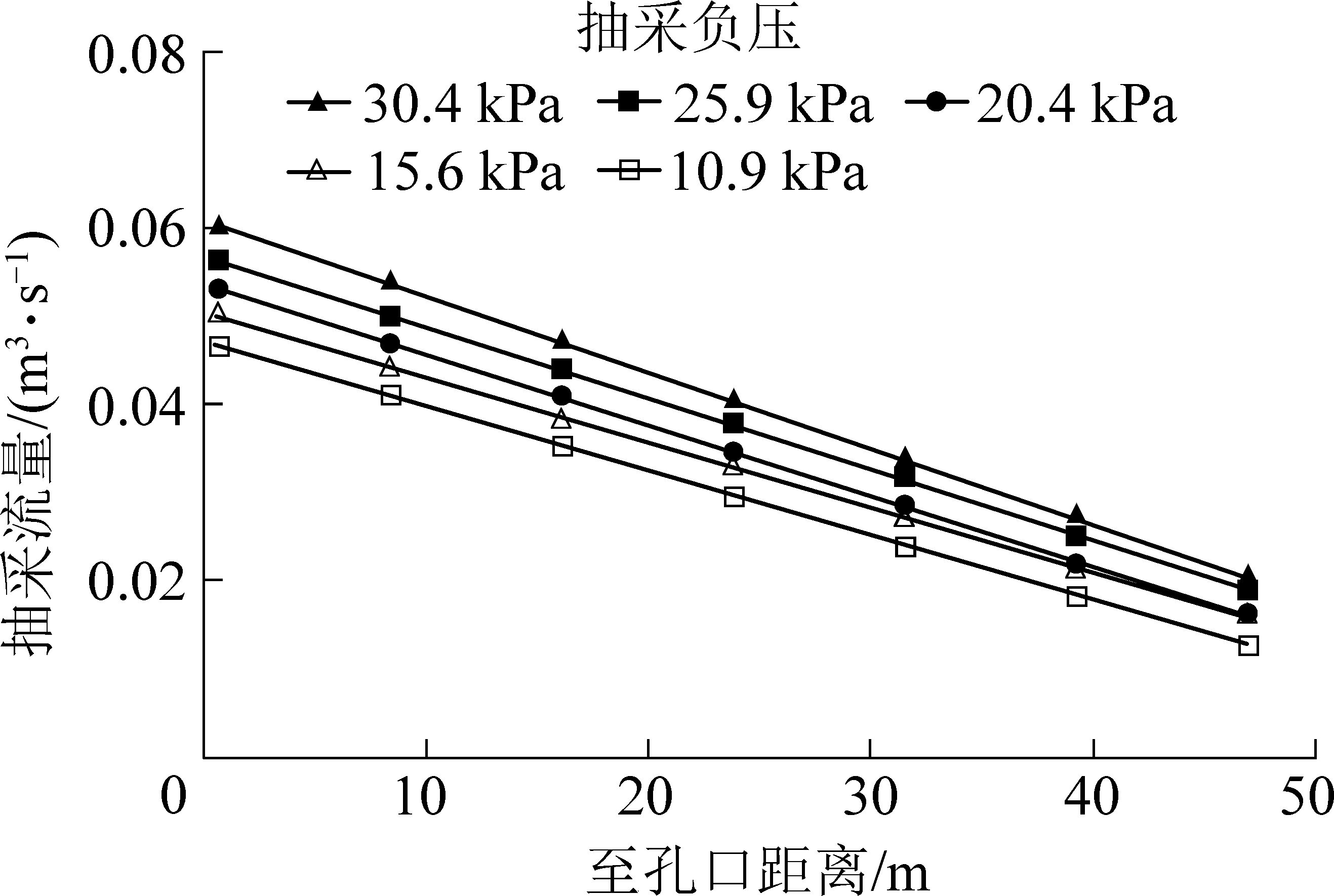

钻孔断面完好没有发生变形时,抽采负压及流量沿钻孔长度方向分布情况如图3、图4所示。

由图3、图4可以看出:完整孔抽采负压沿孔长分布大致呈线性分布,其负压损失较小,钻孔不同部位负压较接近,孔内负压与煤层瓦斯压力差亦较接近,钻孔不同部位抽采瓦斯量亦基本相同,故钻孔抽采流量沿孔长亦大致呈线性分布。孔口负压越高,钻孔抽采流量越大,钻孔负压损失越大,不过与孔口负压相比仍较小。孔口负压由10.9 kPa增至30.4 kPa时,抽采总流量由0.049 m3/s增加至0.061 m3/s,孔口孔底总负压损失由0.32 kPa增至1.10 kPa,其仅占孔口负压的2.93%~3.62%。

图3 完整孔不同钻孔负压情况下抽采负压分布

Fig.3 Negative pressure distribution of complete borehole under different drainage pressures

图4 完整孔不同抽采负压情况下孔内流量分布

Fig.4 Flow distribution of complete borehole under different drainage pressures

2.2.2 塌孔时抽采负压分布及流量分布规律

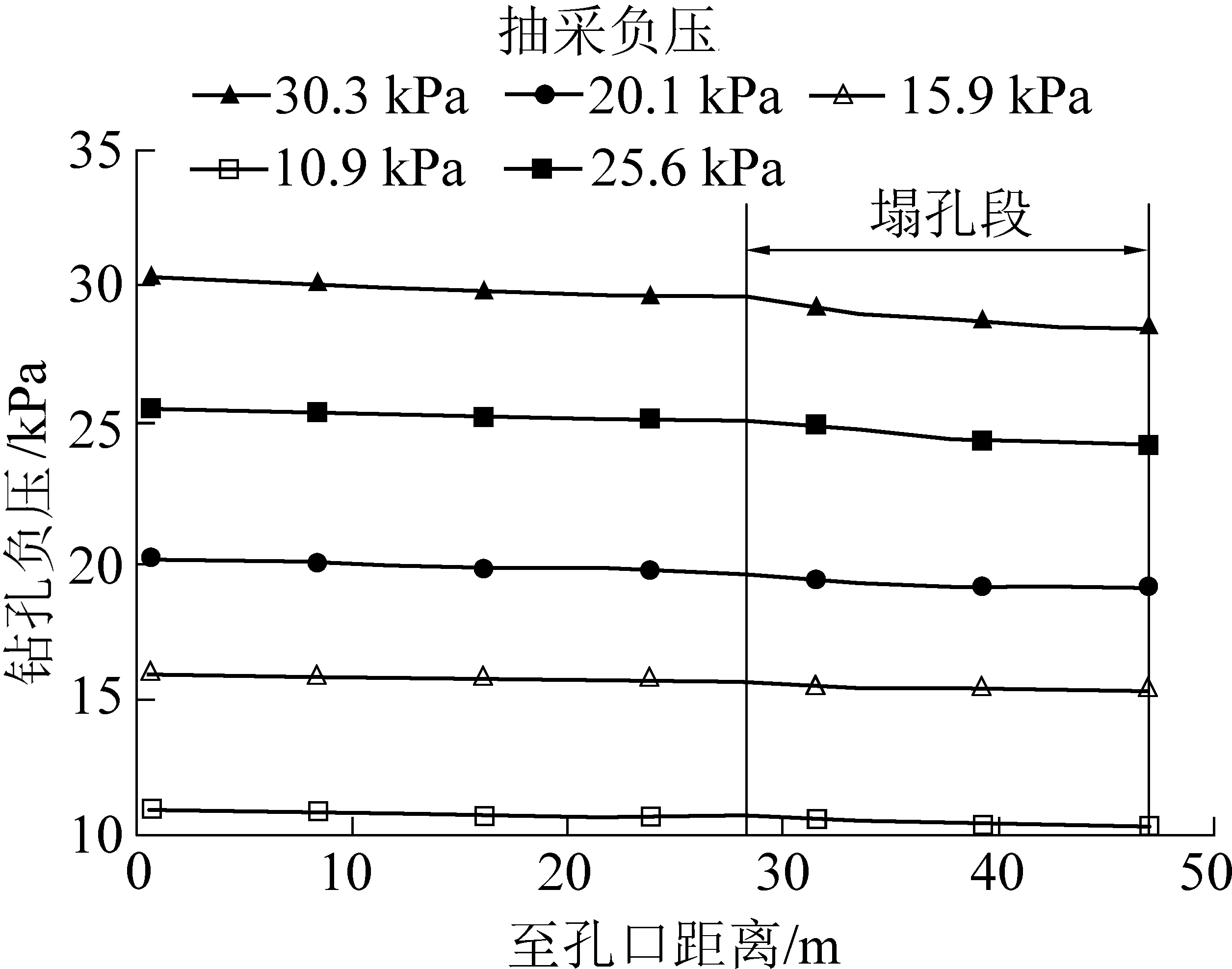

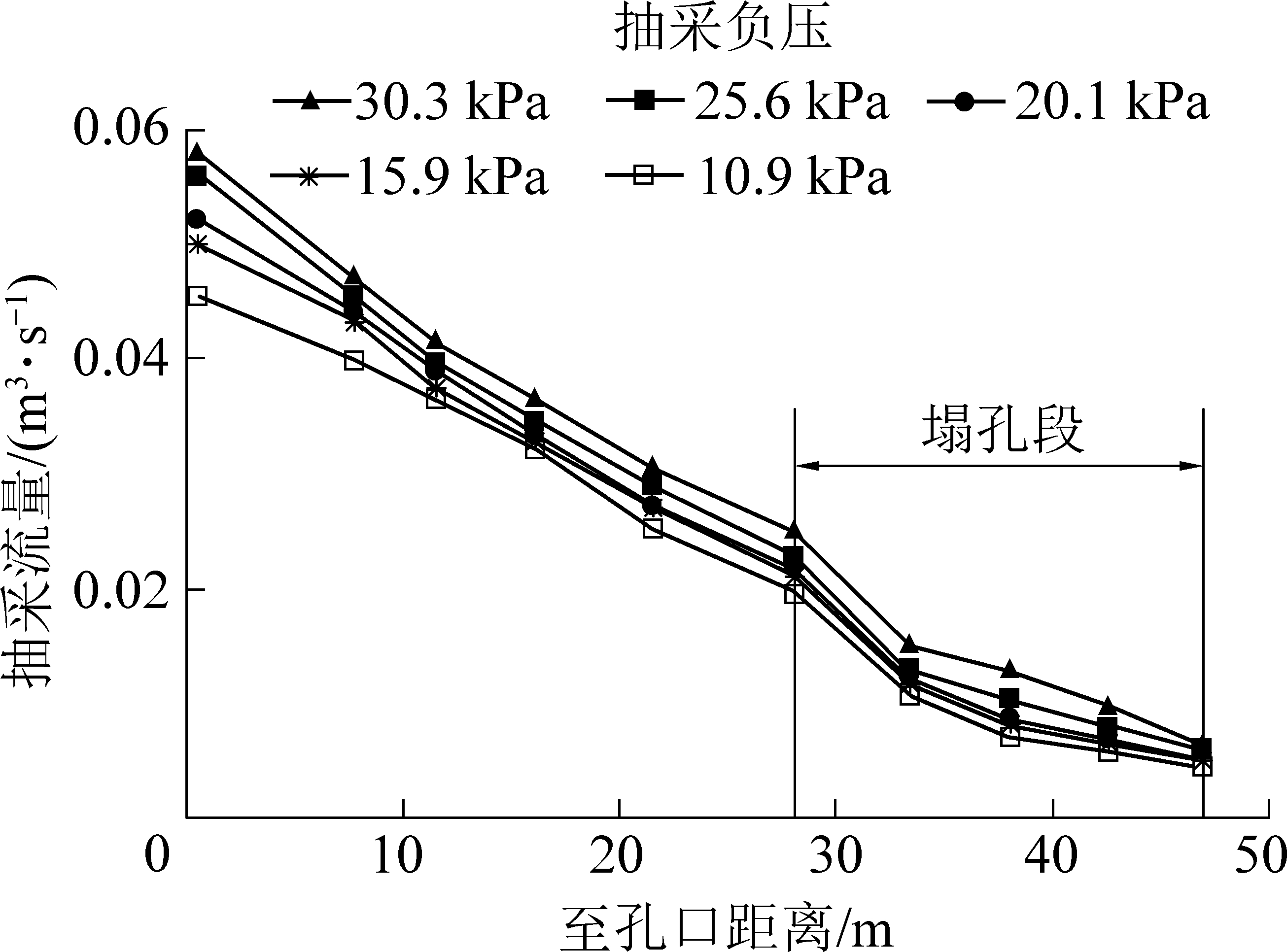

距孔底0~18.8 m部分钻孔发生塌孔;孔径由0.1 m变为0.05 m时,抽采负压及流量沿钻孔长度方向分布情况如图5、图6所示。

图5 塌孔时不同抽采负压情况下钻孔负压分布

Fig.5 Negative pressure distribution of borehole collapse under different drainage pressures

由图5、图6可以看出:塌孔段负压损失比完整段负压损失大,但由于塌孔发生在孔底,孔内流量本来就小,再加上塌孔段钻孔断面变小使得其流量有所减小,故其负压损失亦不大。抽采负压越高,抽采流量越大,钻孔总负压损失越大;抽采负压由10.9 kPa增加至30.3 kPa时,钻孔总负压损失由0.51 kPa(塌孔段0.30 kPa)增加至1.86 kPa(塌孔段1.22 kPa),其仅占孔口负压的4.68%~6.14%。与完整孔相比,塌孔时总负压损失比完整孔总负压损失有所增加,其抽采总流量比完整孔抽采总流量略有降低。可见孔底塌孔对瓦斯抽采效果影响不大。

图6 塌孔时不同抽采负压情况下钻孔内抽采流量分布

Fig.6 Flow distribution of borehole collapse under different drainage pressures

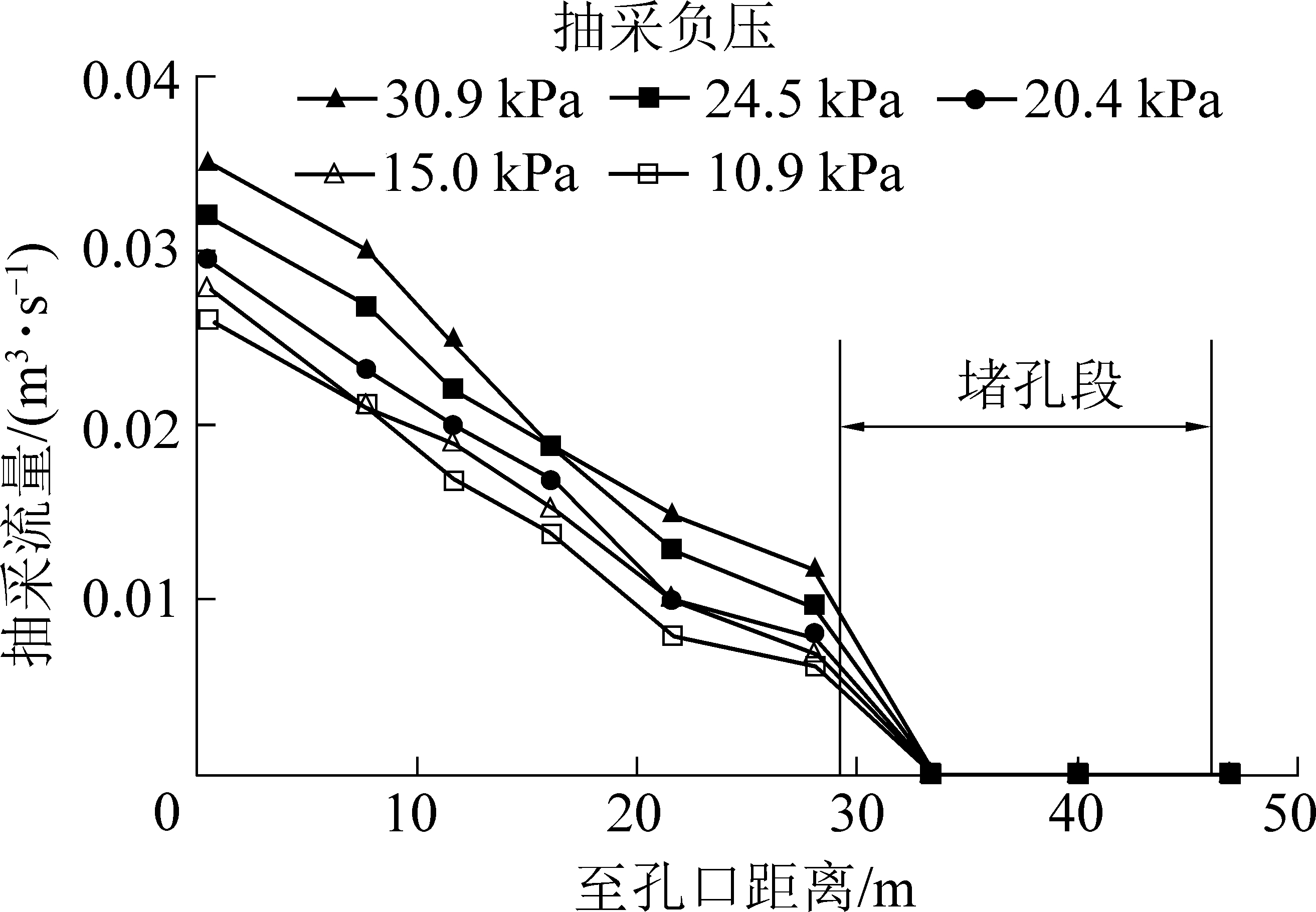

2.2.3 堵孔时抽采负压分布及流量分布规律

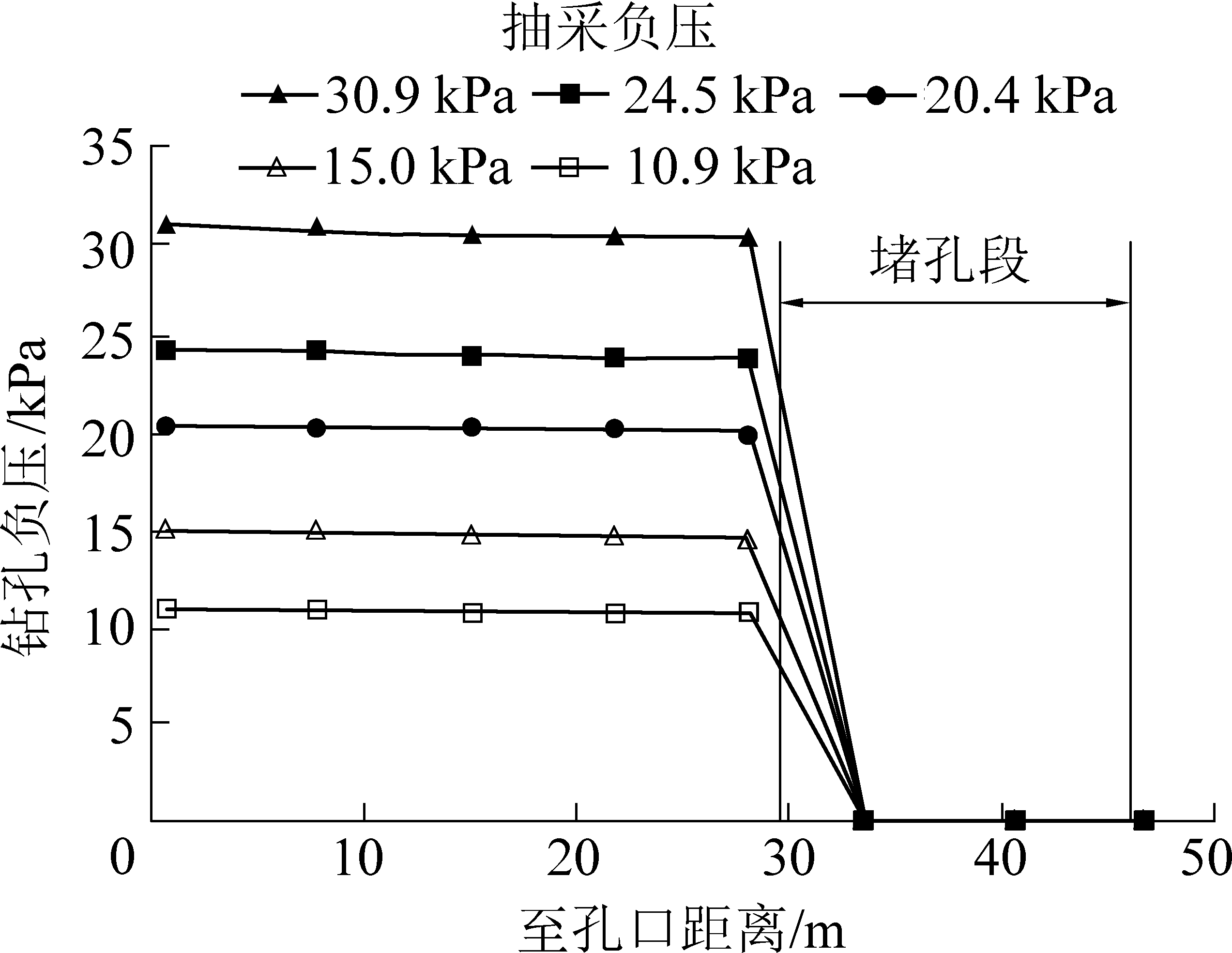

距孔底0~18.8 m部分钻孔发生堵孔时,抽采负压及流量沿钻孔长度方向分布情况如图7、图8所示。由图7、图8可以看出:①钻孔完整段负压损失较小,堵孔段孔内煤体与周围煤体互相接触成为连续介质,塌孔段瓦斯流动变成了渗流,此段抽采压力变成了此处的煤层瓦斯压力;试验系统周围填充物初始压力及边界压力均为1个大气压,即相对压力为0,故测得堵孔段压力为0 kPa,对应于现场煤层抽采时,堵孔段测得的压力应为大于大气压力的煤层瓦斯压力;②随着孔口抽采负压的增加,钻孔完整段负压损失有所增加(当孔口抽采负压由10.9 kPa逐渐增加到30.9 kPa时,完整段负压损失由0.17 kPa逐渐增加到0.60 kPa),堵孔段测得压力依旧为0 kPa;③与完整孔和塌孔时抽采流量相比,堵孔时钻孔抽采流量明显降低,这主要是由于堵孔的发生阻断了钻孔瓦斯的运移通道,塌孔段瓦斯无法被有效抽出,抽采钻孔有效抽采长度减少造成的。

图7 堵孔时不同抽采负压情况下钻孔负压分布

Fig.7 Negative pressure distribution of blocked borehole under different drainage pressures

图8 堵孔时不同抽采负压情况下钻孔内流量分布

Fig.8 Flow distribution of blocked borehole under different drainage pressures

3 考虑钻孔变形时负压损失计算方法的验证

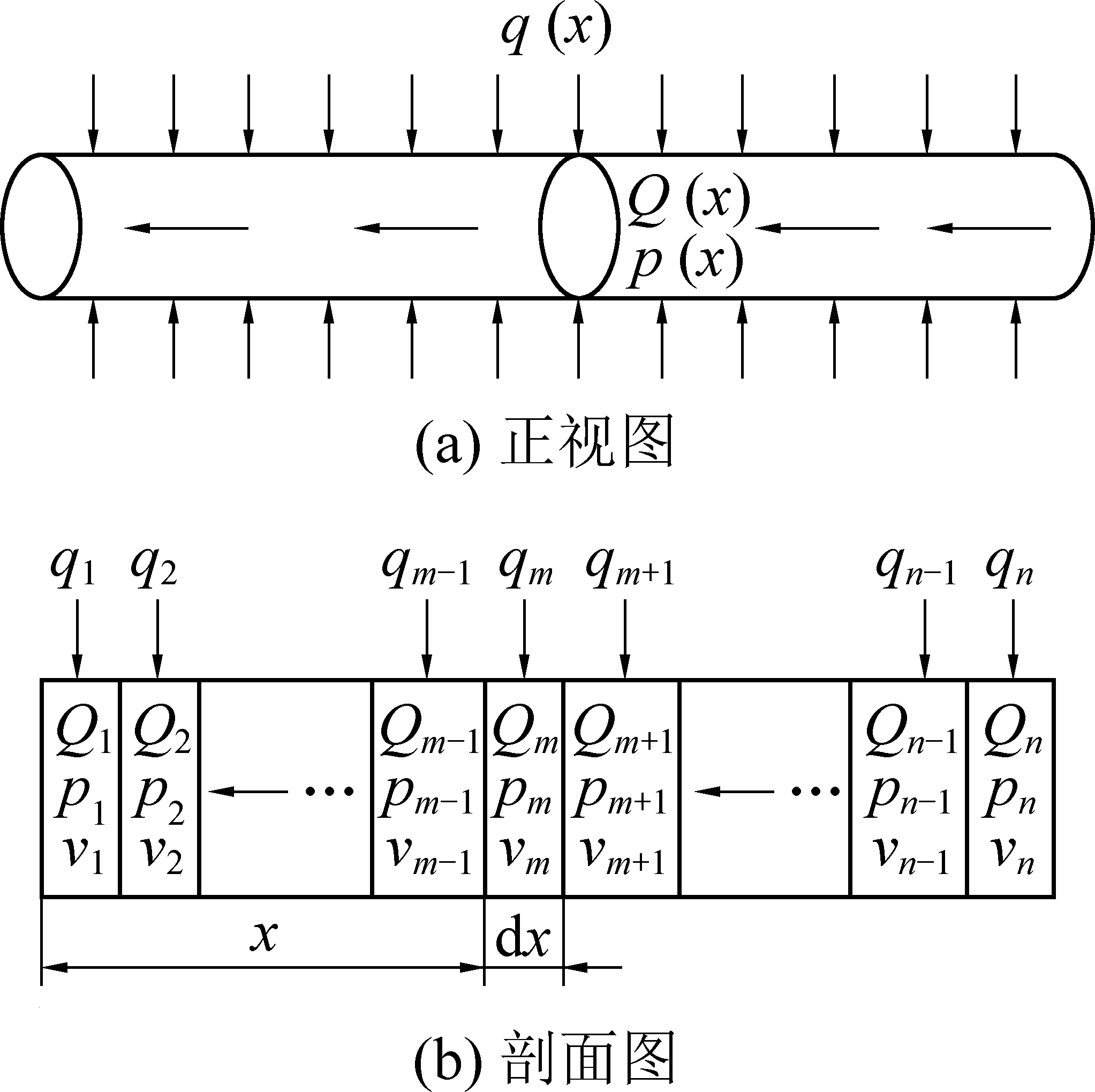

3.1 考虑钻孔变形时负压损失计算方法

在计算钻孔负压损失时,一般沿钻孔长度方向将钻孔离散得到n个微分单元(图9),然后对每个微分单元进行分别计算。对于距孔口x处的dx微元段,假设流经此微元段的总瓦斯流量为Qm(m=1,2,…,n),钻孔内压力为pm,流速为vm,钻孔壁面向此微元段内流入瓦斯流量qm;与其相邻的左侧dx微元段的总瓦斯流量、钻孔内压力、流速、壁面流量分别为Qm-1、pm-1、vm-1、qm-1。由连续性方程及钻孔负压损失计算模型可得dx微元段总负压损失为

图9 顺层抽采钻孔沿孔长方向离散示意

Fig.9 Schematic diagram of borehole dispersion along the length direction of bedding extraction

(1)

式中:p(x)为距孔口x处的钻孔抽采压力,Pa;fi为修正后的实际钻孔阻力系数;ρ为钻孔内气体密度,kg/m3;Q(x)为距孔口x处钻孔内的瓦斯抽采流量,m3/min;q(x)为钻孔壁面向此微元段内流入的瓦斯流量,m3/min;d为钻孔直径,m;d′为钻孔变形后当量直径,m;ξ为局部阻力系数。

孔壁修正沿程阻力系数fi可以根据在各钻孔微元段的气体流动状态来判别计算,具体计算过程如下:

1)判别微元段瓦斯流态。首先根据各微元段尺寸、流速等参数计算各微元段雷诺数Re,判别其流动状态。

2)孔壁没有瓦斯涌出时阻力系数计算。很多学者结合尼古拉兹试验结果对不同流态流体阻力系数进行了研究[14-16],也都分别提出了阻力系数计算方法。根据上面得到的各微元段的瓦斯流态,然后选择合适的公式计算无壁面流体流入钻孔情况下的沿程阻力系数f0。

针对层流流态的流体,选用Hagen-poiseuille理论分析推导出的阻力系数计算公式,计算其沿程阻力系数,这与经尼古拉兹试验结果一致,即当Re≤2 320时:

f0 = 64/Re

(2)

式中:Re为雷诺数,Re=vd/υ,v为断面平均流速,υ为运动黏性系数。

由于紊流的复杂性,很难用精确理论推导公式计算其阻力系数。紊流流态的流体选用Jain提出的适用于水力光滑区和水力粗糙管区的半经验公式[16],当Re≥4 000时,有

f0=[1.14-2lg(ε/d+21.25Re-0.9)]-2

(3)

式中:ε为管壁粗糙度,m。

3)实际钻孔阻力系数计算。对于实际的钻孔,瓦斯不断由孔壁涌入钻孔,瓦斯在钻孔中流动过程属于变质量流,其阻力系数不能再用式(2)、式(3)计算,这里采用结合钻孔负压分布级流量分布试验结果及前人研究成果对式(2)、式(3)进行修正的方法来计算综合考虑混合损失的fi。结合钻孔负压分布试验测试结果及OUYANG 等[21]提出的有壁面流体流入钻孔情况下的沿程阻力系数的半经验公式,提出综合考虑混合损失的fi计算公式,即:

当Re≤2 320时

fi=64(1+0.043 04Re0.614 2)/Re

(4)

当Re≥4 000时,

(5)

过渡段(2 000≤Re≤4 000) 流体的摩擦阻力系数可以在上述2个公式之间利用线性内插法求得。

4)抽采钻孔的变形失稳等因素会造成钻孔孔径的变化,钻孔孔径的突然增大或减小都会产生一定的压力损失,这种损失称为局部损失。将局部能量损失表示成流动动能因子的一个函数,参照井下巷道对应局部阻力系数计算方法确定局部阻力系数,进而计算得到局部损失。

3.2 考虑钻孔变形时负压损失计算方法的验证

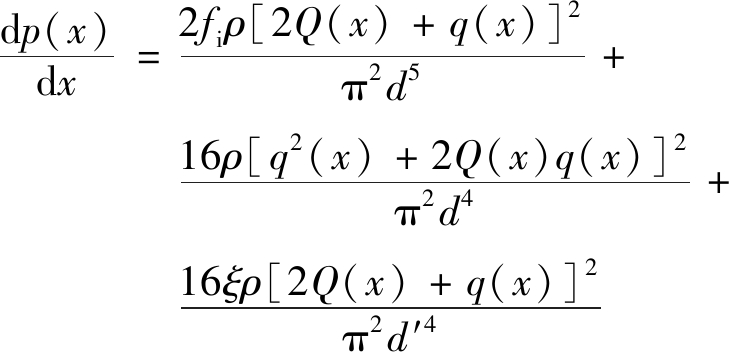

根据提出的综合考虑混合损失的钻孔负压损失计算公式,结合负压分布测试试验结果及测得流量分布分别计算出完整孔和塌孔时的负压损失,计算结果与试验数据对比情况如图10所示。

图10 负压损失计算结果与试验结果对比

Fig.10 Comparison between calculation results of negative pressure loss and experimental results

由图10可以看出,由提出的考虑钻孔变形的负压损失计算公式计算出来的负压损失与试验结果,无论从分布规律上还是从数值上都比较相符,因此可以用来计算抽采钻孔负压损失。

4 结 论

1)设计搭建了考虑钻孔变形失稳的瓦斯抽采试验系统,测试分析了完整孔、塌孔、堵孔时抽采负压分布及流量分布规律。完整孔抽采负压沿孔长分布大致呈线性分布,其负压损失较小,钻孔不同部位负压较接近,钻孔抽采流量沿孔长大致呈线性分布。孔口负压越高,钻孔抽采流量越大,钻孔负压损失越大,不过与孔口负压相比仍较小,仅占2.93%~3.62%。

2)孔底发生塌孔时,塌孔段负压损失比完整段负压损失大,由于塌孔段孔内流量较小,其负压损失亦不大,仅占孔口负压的2.75%~4.03%。塌孔时总负压损失占孔口负压的4.68%~6.14%,比完整孔总负压损失有所增加,其抽采总流量比完整孔抽采总流量略有降低。孔底塌孔对瓦斯抽采效果影响不大。

3)孔底发生堵孔时,堵孔段孔内煤体与周围煤体互相接触成为连续介质,堵孔段瓦斯流动变成了渗流,其抽采压力变成了煤层瓦斯压力,与完整孔和塌孔时抽采流量相比,堵孔时钻孔抽采流量明显降低,直至流量降为0。塌孔对瓦斯抽采效果影响较大。

4)研究了钻孔负压损失计算理论,结合钻孔不同变形失稳情况下负压分布及流量分布试验结果,提出了考虑钻孔变形的抽采钻孔负压损失计算方法,并对其进行了验证。由提出的考虑钻孔变形的负压损失计算方法计算得到的负压损失结果与试验结果比较相符,可以用来计算抽采钻孔负压损失。研究结果可以为钻孔失稳坍塌区域及坍塌程度的判定提供理论基础。

参考文献(References):

[1] 辛新平.焦作矿区本煤层瓦斯抽放参数优化研究[J].煤矿安全,1998,29(9):3-5.

XIN Xinping.Study on optimization of gas drainage parameters of this coal seam in Jiaozuo mining area[J].Safety in Coal Mines,1998,29(9):3-5.

[2] 李 伟,陈家祥.芦岭矿瓦斯抽放参数分析[J].中国煤炭,2000,26(8):22-25,40.

LI Wei,CHEN Jiaxiang.Analysis of gas drainage parameters in Luling Mine[J].China Coal,2000,26(8):22-25,40.

[3] 姬忠超.钻孔瓦斯抽放半径的数值模拟研究[D].焦作:河南理工大学,2012.

[4] 李书文.新安矿顺层抽采钻孔不同深度处负压分布情况研究[J].煤炭工程,2013(5):103-105.

LI Shuwen.Study on the distribution of negative pressure at different depths of borehole in the bedding extraction of Xin′an mine[J].Coal Egineering,2013(5):103-105.

[5] 胡 鹏.煤层瓦斯抽放钻孔单向流动负压规律研究[D].焦作:河南理工大学,2009.

[6] 李 杰.预抽瓦斯钻孔抽采效果沿孔长变化规律研究[D].焦作:河南理工大学,2012.

[7] 刘 军.预抽钻孔负压沿孔长变化特性及对瓦斯抽采效果影响研究[D].焦作:河南理工大学,2012.

[8] 黄兴国.多孔软管水力特性试验研究[D].石河子:石河子大学,2009.

[9] 胡 鹏.煤层瓦斯抽放钻孔单向流动负压规律研究[D].焦作:河南理工大学,2009.

[10] 张亚鹤,魏风清,张永鹏,等.大平煤矿穿层钻孔瓦斯抽采负压优化研究[J].煤矿安全,2019,50(5):158-161,167.

ZHANG Yapeng,WEI Fengqing,ZHANG Yongpeng,et al.Optimization of negative pressure for gas extraction in through beds hole of daping coal mine[J].Safety in Coal Mines,2019,50(5):158-161,167.

[11] DIKKEN B J.Pressure drop in horizontal wells and its effect on their production performance[R].SPE 19824,1989.

[12] GUO Boyun,ZHOU Jinkui,ALI Ghalambor.Effects of friction in drain hole on productivity of horizontal and multilateral wells[R].SPE 106948,2007.

[13] HILL A D,ZHU D.The relative importance of wellbore pressure drop and formation damage in horizontal well[R].SPE 100207,2008.

[14] 乐 平,陈小凡,付 玉,等.水平井井筒变质量流动压降计算新模型[J].石油学报,2014,35(1):93-98.

LE Ping,CHEN Xiaofan,FU Yu,et al.A new model for calculating pressure drop of variable mass flow in horizontal well[J].Journal of Petroleum,2014,35(1) :93-98.

[15] 汪志明,赵天奉,徐 立.射孔完井水平井筒变质量湍流压降规律研究[J].石油大学学报(自然科学版),2003,27(1):41-44.

WANG Zhiming,ZHAO Tianfeng,XU Li.Study on the law of variable mass turbulent pressure drop in horizontal wellbore after perforation and completion[J].Journal of Petroleum University(Natural Science Edition),2003,27(1):41-44.

[16] 刘想平,张兆顺,刘翔鹗,等.水平井筒内与渗流耦合的流动压降计算模型[J].西南石油学院学报,2000,22(2):36-39.

LIU Xiangping,ZHANG Zhaoshun,LIU Xiang′e,et al.Calculation model of flow pressure drop in horizontal wellbore coupled with seepage[J].Journal of Southwest Petroleum Institute,2000,22(2):36-39.

[17] 王小秋,徐 静,汪志明.水平井筒变质量流动规律的研究进展[J].天然气工业,2005(4):92-94,15.

WANG Xiaoqiu,XU Jing,WANG Zhiming.Progress in the research on variable mass flowing law in horizontal wellbore[J].Natural Gas Industry,2005(4):92-94,15.

[18] SU Ze,GUDMUNDSSON J S.Perforation inflow reduces frictional pressure loss in horizontal wellbores[J].Journal of Petroleum Science and Engineering,1998,19:223-232.

[19] 彭 壮,汪国琴,徐 磊,等.水平井筒气水两相流动压降规律研究[J].天然气与石油,2015,33(3):74-78,11.

PENG Zhuang,WANG Guoqin,XU Lei,et al.Study on pressure drop regularity of gas/water two phase flows in horizontal well[J].Natural Gas and Oil,2015,33(3):74-78,11.

[20] 李 丽,汪雄雄,刘双全,等.水平井筒气水流动规律及影响因素[J].石油学报,2019,40(10):1244-1254.

LI Li,WANG Xiongxiong,LIU Shuangquan,et al.Gas-water flow law in horizontal wellbore and its influencing factors[J].Journal of Petroleum,2019,40(10):1244-1254.

[21] 王 凯.顺层瓦斯抽采钻孔孔内负压分布规律及应用研究[D].北京:煤炭科学研究总院,2014.