0 引 言

焦炭行业是我国的重要支柱产业,是“水十条”重点管控行业[1]。2018年我国焦炭产量接近4.4亿t,伴随钢铁工业、煤炭工业等的焦炭炼制、煤气终冷、化工产品精制过程产生大量的焦化废水,每吨焦排放废水0.4~0.7 t[2-4],2018年我国焦化废水排放量达3.17×109 m3。焦化废水主要由炼焦生产过程中产生的焦炉煤气终冷水、蒸氨废水及焦化生产用水组成,成分复杂,且具有一定毒性,其含有酚、杂环化合物、苯胺、芳香族化合物、硫化物、氰化物等多种物质[5-6]。焦化废水是一种世界公认难处理的工业废水,具有以下特点:①废水成分复杂,水质波动大;②污染物浓度高,可生化性差;③有毒物质多,废水毒性大;④废水色度高。焦化废水的这些特点决定了其属于污染物浓度高、不易处理且含大量有毒有害物质的工业废水。目前,我国有1 300余家焦化企业,其中生化法是废水工程中应用最为广泛的处理工艺。国内焦化废水处理大多采用生物法如厌氧/好氧工艺法(A/O)、厌氧/缺氧/好氧工艺法(A/A/O),但生物法对COD、总氮(TN)的处理效果一般,主要原因是焦化废水富含难降解有机污染物,生化处理对焦化废水二级出水中酯类、吡啶、长链烷烃及喹啉等多种有机物的处理能力有限。随着国家制定的更为严格的排放要求和规定,自2015年1月1日起所有企业执行新的排放标准GB 16171—2012《炼焦化学工业污染物排放标准》,要求直接排放ρ(COD)≤80 mg/L,ρ(NH3-N)≤10 mg/L,间接排放ρ(COD)≤150 mg/L,ρ(NH3-N)≤25 mg/L。目前,常规的“预处理+生化处理”组合工艺已难以达到排放及回用要求,亟待对焦化二级出水进行深度处理,因此寻求更加经济、稳定及资源化的处理技术仍然是国内外解决该工业废水处理领域的难点和热点[7]。目前焦化废水深度处理技术主要有生化、物化、高级氧化及其组合处理工艺等。笔者对焦化废水深度处理常用技术的研究和应用情况进行了总结分析,并根据多年的跟踪研究、中试及示范工程建设结果,提出了适用于焦化废水深度处理的单元技术和组合工艺,以期为焦化废水深度处理提质达标改造与回用提供技术支持。

1 单元处理技术

1.1 生物化学法

1.1.1 移动床生物膜反应器

作为一种新型复合水处理技术,移动床生物膜反应器(MBBR)是通过在曝气过程中使填料在外力作用下和污水充分接触。随着反应时间增长,不断有污水中的微生物在填料表面附着生长,从而形成一层生物膜,水体通过生物膜吸附降解污水中的污染物得到净化[8]。MBBR被广泛用于污水的处理回收,是基于其相比于传统膜生物反应器,具有占地空间小、污染物易扩容、不易堵塞等优点,是一种新型高效的污水处理方法。针对性地解决了焦化废水处理工艺抗冲击能力差,TN、NH3-N、COD去除率低,运行费用高等问题。研究表明,A/O+MBBR组合联用可实现COD质量浓度从4 000~4 600 mg/L降低到250 mg/L,COD去除率达93.7%~94.6%。MBBR单独用作焦化废水深度处理技术,应用于A/O工艺后或与其他工艺联用可进一步去除COD及TN。

1.1.2 曝气生物滤池

曝气生物滤池(BAF)是一种特殊形式的生物接触氧化法。BAF结合了给水快滤池和接触氧化法的优点,集曝气氧化、高水力负荷、絮凝吸附等特点于一身,具有生物氧化和过滤的双重作用,出水水质较好[9-10]。BAF在焦化废水深度处理中主要应用于常规生化处理后。孙丰英等[11]利用曝气生物滤池(UBAF)作为某焦化厂生化二级出水的深度处理工艺,处理后的出水COD和NH3-N可达GB 8987—1996《污水综合排放标准》。目前BAF技术在焦化废水深度处理中已有工程应用。将混凝气浮增加至BAF前可有效去除污水中的悬浮物,同时具有有机负荷高、占地面积小、投资少、不会产生污泥膨胀、氧传输效率高、出水水质好等优点,但其对进水悬浮物(SS)浓度要求较严,一般要求ρ(SS)≤100 mg/L,最好ρ(SS)≤60 mg/L,因此需要对进水进行预处理,尽可能减少黏性物质对膜面的污堵。

1.2 物理化学法

1.2.1 吸附法

吸附法是利用吸附剂的吸附作用去除废水中污染物的方法。吸附法对焦化废水中的NH3-N、氰化物、环境危害大的持久性有机物均有很好的去除效果。但存在常用吸附材料成本太高,再生复杂的弊端,因此大规模工业废水处理鲜少采用吸附法作为处理工艺。针对焦化废水深度处理工艺需提标改造、活性炭(AC)吸附成本太高难以推广等问题,活性焦(ACoke)优异的吸附性能逐渐被广泛的关注和研究。ACoke的原料来源广、生产成本低(仅为AC的30%~50%)、综合强度高,具有较大的比表面积和发达的中空结构[12]。在废水深度处理领域,ACoke虽然可有效吸附去除废水中的有机物,但吸附剂均存在吸附饱和上限,达到吸附饱和上限的吸附剂必须更换或再生。而再生后的吸附剂会降低原有的吸附性能。此外,吸附法仅是将污染物从废水中吸附去除,并没有达到真正降解污染物的效果,因此不妥善处理吸附剂会造成二次污染。

1.2.2 (磁)混凝法

混凝法多采用聚合硫酸铁(PFS)、聚合硫酸铝(PAC)作混凝剂,这2种混凝剂的温度和pH值适用范围广,质优价廉,混凝效果显著。其中,磁混凝与常规的混凝沉淀、气浮、吸附等技术相比具有效率高、反应速度快,形成的絮体更密实,沉降速度更快,处理水量大、占地面积小、成本低等优点[13],在水处理领域中得到越来越多的认可与关注,是近几年发展最快、应用最为广泛的水处理技术。

磁混凝是通过磁性接种和混凝作用,使非磁性污染物与磁种混凝结合成一体,形成一种带有磁性的混凝体-矾花,矾花可以使污染物具有磁性。在磁场的作用下,使磁性污染物与非磁性水体分离,达到去除污染物的目的[14]。磁混凝可有效去除废水的色度、浊度和悬浮颗粒、重金属、有机物等污染物[15],被广泛应用于污水应急处理、城市污水处理、工业废水深度处理领域[16]。张哲[17]通过磁絮凝技术处理某焦化厂的生化二级出水,在磁絮凝技术的最优反应条件下, COD、NH3-N和浊度分别可达62.23%、22.33%和92.07%的去除效果,其试验结果表明,焦化废水生化二级出水中的有机物可通过磁絮凝技术得到有效的去除。敬双怡等[18]将磁化的PFS加入焦化废水生化二级出水,可以产生更易聚集的絮体,该絮体更加密实,含水率低,可有效提高出水水质。进一步研究发现,永磁和电磁只能提供有限的场强,针对弱磁性物质及小颗粒物的去除效果不佳。

磁体技术的不断进步也推动了磁分离/絮凝技术的发展。超导磁的线圈是利用超导材料制备而成,运行过程中仅需液氮冷却,没有能耗损失,该技术的出现一定程度上解决了现阶段所存在的磁场有效问题。超磁分离机会产生大于重力640倍的磁力瞬间吸住微磁絮团实现固液分离,不仅使得运行能耗得到有效降低、还提高了磁分离能力与效率,使得磁分离技术的应用范围更为广阔 [19]。河钢集团宣钢焦化厂采用低温超导磁分离技术对焦化污水进行处理后,取得了显著的效果[20]。经“A/O+絮凝+低温超导磁分离”组合工艺处理,焦化废水COD质量浓度直降至150 mg/L以下,NH3-N质量浓度直降至25 mg/L以下。

笔者所在课题组通过对磁种,磁场强度分布、衰减与强度保持设计,磁混凝工艺等进行多年研究,开发出了成规模系列的磁混凝处理关键技术与装备,在保留出水水质基础上,缩短了水力停留时间,减少了占地面积,进一步降低了处理成本。

1.2.3 高级氧化技术

1)Fenton氧化。Fenton氧化技术在利用羟基自由基(HO·)氧化降解有机物的同时,还能使氰化物得到有效去除[18]。钟晨等[10]以某炼钢集团为研究对象,通过Fenton氧化技术处理BAF生化出水,其处理后出水水质可满足回用标准,最优反应参数是pH=4,双氧水和Fe2+物质的量之比为4∶1。赖鹏等[21]也采用Fenton氧化作为焦化废水深度处理工艺,研究结果表明,当 n(H2O2):n(Fe2+)=10,pH值位于2.8~3.2,废水COD可以达到最佳去除效果。由此可以看出,Fenton法作为焦化废水深度处理工艺时的最优反应参数各不相同,这主要是基于焦化废水生化出水水质差别很大、水质复杂的原因。为了达到更好的处理效果,Fenton技术还可以与混凝、吸附、BAF、微波、超声、微电解等技术联用,增强其处理能力。

在实际工程应用中,Fenton氧化处理工艺的过氧化氢(H2O2)、Fe盐投加量不易控制,难以满足焦化废水水质的波动影响,同时反应体系中引入盐类会使废水中总溶解固体(TDS)含量增加30%~40%,且产生大量危废污泥,增加末端污泥的处理处置费用。此外,Fenton催化氧化过程活性组分流失,液体酸消耗量大会造成设备腐蚀。该方法在焦化废水深度处理达标排放过程中存在药剂消耗大、成本高,在回用过程中存在TDS、Cl-浓度高的缺点而不具竞争优势。

2)电化学氧化法。电化学氧化是通过夺取电子或氧化低价金属使有机物氧化的方法。电化学氧化技术是近年来发展起来的环境污染控制技术,它具有设备简单,效率高,不产生二次污染,兼具气浮、杀菌等优点[22]。目前在焦化废水深度处理的研究大多集中于研制新型电极,目前DSA阳极(即形状稳定型电极)具有优良的电催化活性和化学稳定性、阳极过电势低、免维护、无污染、使用寿命长等特点[23]。其中,三维电极法相比于传统二维电极法,拥有更大的电极表面、更快的传质速度和更高的电流效率,成为了当前的研究热点。在最优反应参数下,将三维电极用于处理高氨氮焦化废水生化二级出水,可以将进水NH3-N质量浓度由150 mg/L降至15 mg/L以下[1]。虽然电化学氧化法是一种绿色有前景的新型工艺,但存在处理规模小、成本高且阳极钝化等问题,离实际工程化仍有很大的距离。

3)臭氧高级氧化。以臭氧为基础开发出的多种高级氧化工艺,是通过诱导臭氧分解产生比臭氧活性更高且几乎无选择性的HO·,达到快速、最大限度去除有机物的目的。臭氧和双氧水(H2O2)耦合氧化技术和臭氧催化氧化技术是最常应用于焦化废水生化二级出水深度处理过程的2种臭氧高级氧化工艺[24]。

臭氧催化氧化是目前工业污水处理领域研究的热门技术,其作为一种高效的污水深度处理技术被广泛应用于焦化废水深度处理工艺中[25]。在传统的单独臭氧氧化体系中引入臭氧催化剂,可以产生氧化能力更高的HO·(氧化电位为2.8 V),有效提高了反应体系的氧化电位[26]。臭氧催化氧化技术利用催化剂与臭氧氧化的协同作用可以降低反应活化能或改变反应历程,其反应条件温和、处理效果增强,并且相比于传统臭氧氧化技术,便于连续操作且无二次污染。臭氧催化氧化分为均相催化氧化和非均相催化氧化。目前对于臭氧催化氧化的研究多集中于非均相催化氧化上,是因为均相催化氧化所使用的金属离子会造成二次污染。

针对生化后焦化废水COD无法达标的问题,何灿等[27]以西北某焦化厂为研究目标,通过中试运行试验研究了臭氧催化氧化技术深度处理焦化废水的效果,考察了臭氧投加量、反应时间、pH值、催化剂等对COD去除率的影响,确定了最佳运行参数。连续运行68 d的结果表明,当进水COD质量浓度为140~200 mg/L,反应时间为1.5 h,臭氧投加量为80 mg/(L·h)时,COD平均去除率大于60%。为提高反应效率,以天然矿物材料为载体,负载双金属催化组分的催化剂,有效降低了臭氧投加量,减少了电耗,节约了处理成本和催化剂的投资成本。现场中试试验结果表明,连续运行120 d,当进水COD质量浓度为150~250 mg/L,反应时间为1.5 h,臭氧投加量为80 mg/(L·h) 时,COD平均去除率大于62%;并将其成功应用于规模为70 m3/h(或1 400 m3/d)的焦化废水深度处理示范工程,从2年的运行数据看,臭氧催化氧化的直接运行费用平均小于2元/m3。由于焦化废水生化二级出水水质波动较大,实际运行中可通过监控水质参数实时调整臭氧投加量来保证稳定运行,出水满足最新排放标准的要求,是一种新型可靠的绿色深度处理单元技术。

O3/H2O2的协同氧化工艺也是一种基于臭氧的高级氧化工艺。笔者所在课题组通过对比分析了3种应用于焦化废水二级出水的工艺[27]:单独臭氧氧化、UV-Fenton和O3/H2O2氧化,试验结果表明,O3/H2O2氧化是3种工艺中COD去除效果最好的深度处理工艺。当深度处理进水COD质量浓度为200 mg/L左右、选择30 mg/L的O3投加量、2 g/L的H2O2(30%)投加浓度、120 min的反应时间处理焦化废水二级出水,最终处理后出水的COD去除率达到63%。

1.2.4 膜分离技术

超滤(UF)-反渗透(RO)和UF-纳滤(NF)双膜法是最常应用于焦化废水的膜处理工艺。废水中的悬浮物、胶体和一些大分子有机物可以通过UF得到去除,无机盐及绝大部分有机物主要是利用RO去除。经UF-RO可以被二次利用为循环冷却水的补给水,该出水仅含微量的有机物和无机物。周超等[28]将安徽某焦化厂的焦化废水作为研究对象开展了中试研究。采用混凝沉淀预处理结合UF-RO双膜法作为深度处理工艺。最终RO出水COD质量浓度低于5 mg/L,电导率约为30 μS/cm,取得了较好的处理效果,处理后出水可作为工业循环用水的补充水。该工艺的关键在于找到RO成功运行的预处理技术,尽管UF被用作RO预处理技术已经非常成熟,但存在成本和运行费用较高的弊端。鉴于此,MBR工艺不仅可以使淤泥密度指数(SDI)<3,又可作为生化的后处理,进一步去除COD,因此得到众多研究者的青睐[29]。在出水水质要求不是很严格的情况下,可选用NF与UF或者MBR工艺联用,NF相对于RO能耗更少、成本更低。北京桑德环境工程有限公司采用UF-NF双膜法作为唐山中润煤化工实际处理工程的深度处理工艺,采用UF-NF-RO三膜技术作为达丰焦化厂等多个焦化废水中试处理工艺,试验出水均可稳定达标最新焦化废水回用及排放标准,取得了工程实践的认可。但在实际应用过程中膜分离技术仍存在膜面易受污染、膜通量随运行时间延长而下降以及膜性能欠稳定等问题亟待解决。在膜分离前进行氧化预处理可有效减少膜污堵,但浓水的去向问题限制了该技术在独立焦化厂中的应用。

2 深度处理实用工艺

虽然现阶段焦化废水深度处理技术的选择较多,但是仅靠单一处理技术其出水很难满足日趋严格的达标排放或回用水要求,需要寻求高效的组合工艺处理方法,提高处理效果、降低处理成本,为焦化废水深度处理技术的工业应用提供技术支持。另外,焦化废水治理技术主要受约于处理效果、投资运行费用以及是否产生二次污染3个关键因素,因此,需要针对焦化废水的水质水量特点,因地制宜地选择适合自身的工艺,以实现深度处理达标排放或回用的目标。

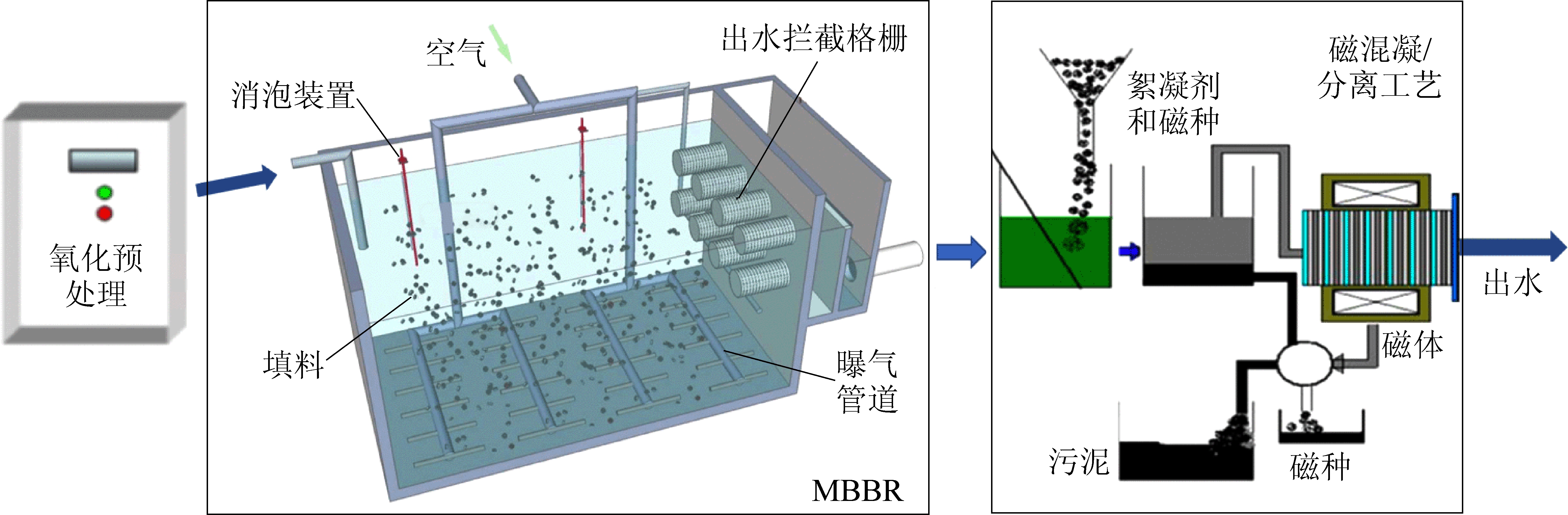

2.1 氧化预处理+MBBR+(磁)混凝组合工艺

笔者所在课题组提出了“氧化预处理+ MBBR+磁混凝”深度处理工艺(图1)。焦化废水首先通过氧化预处理有效提高其可生化性,然后进入MBBR再次生化处理。最终进入絮凝池加入PFS及磁粉来进行最后的磁混凝沉淀去除SS、总磷(TP)等。该工艺在2 000 m3/d规模的焦化废水深度处理示范工程运行3年的结果表明,COD质量浓度60~80 mg/L,TN质量浓度10.8~11.3 mg/L,TP质量浓度0.20~0.23 mg/L,SS质量浓度6~7 mg/L,直接运行费用(电费、人工、折旧)≤3元/m3。出水水质完全满足新的排放标准要求,该组合工艺适用于焦化废水生化处理不完整,二沉池出水COD浓度较高(一般为300~500 mg/L)的情况,应用此工艺可取得良好的运行效果。

图1 氧化预处理+MBBR+磁混凝深度处理工艺

Fig.1 Advanced treatment process of oxidation pretreatment+MBBR+magnetic coagulation

2.2 (磁)混凝/过滤+臭氧催化氧化组合工艺

(磁)混凝-臭氧催化氧化法结合了催化氧化和混凝作用两者的优势,即通过混凝沉淀提高出水水质,再利用臭氧与催化剂协同作用产生的强氧化自由基来加快废水中污染物的氧化。

该工艺的关键技术是针对焦化废水深度处理的水质特点研发专用催化剂并进行工程化应用。北京水梦源水务科技有限公司经过多年的研究,已成功研发出一种以天然矿物材料为载体,负载双金属催化组分的催化剂。由于这种催化剂的多孔表面及材料本身特性,使得局部臭氧浓度增强,大幅提高了羟基自由基的转化效率,有利于吡啶、喹啉、萘和苯酚等焦化废水中的典型难降解有机污染物的矿化。催化剂特殊活性组分的添加,有效阻止了焦化废水中有机污染物降解生成的小分子有机物在催化剂表面的积碳,有效减缓了催化剂的失活。从水力学角度考虑,催化剂设计成直径为3~5 mm的球状颗粒更适于工程应用。同时,催化剂设计强度大于100 N/粒,在工程应用中保证了催化剂的完整,防止了活性组分的流失。多个焦化废水中试装置的现场运行试验和工程应用研究表明[27],臭氧催化氧化可以分解焦化废水中的一些大分子有机污染物,一部分被直接氧化成CO2和H2O,一部分被分解成了醛类、甲苯等小分子芳香类化合物,再经吸附处理,出水COD质量浓度小于50 mg/L。

“磁混凝+臭氧催化氧化”组合处理工艺(图2)应用于神华内蒙古某焦化厂,稳定运行1年期间,出水COD质量浓度≤35~45 mg/L,铁锰去除率80%,COD去除率达到80%~95%。处理后出水可全部用于热电厂冷却循环水补水、钢铁厂高炉喷渣、焦化厂场地喷洒或熄焦用水,实现了焦化废水深度处理的资源综合利用。该工艺技术、配套设备目前处于国际领先水平。

依托内蒙古某焦化厂进行了“混凝沉淀/过滤+臭氧催化氧化”(图3)组合处理工艺的工程应用研究,解决了处理水质不能稳定达标、TN处理效果差、有机物去除效果差、运行费用高等弊端。对该工艺运行最佳处理条件:混凝剂聚合氯化铝(PAC)投加量40 mg/L,絮凝剂聚丙烯酰胺(PAM)投加量1.0 mg/L,初始pH值7.0,磁粉投加量80 mg/L时,沉淀去除大部分SS外,通过过滤进一步去除SS和胶体物质,减少了催化剂的污染,可以取得最优的反应效果。焦化废水二级出水COD质量浓度可以从约4 000 mg/L 降至68.9~75.2 mg/L,COD去除率可达98.1%。出水NH3-N质量浓度为0.365~0.527 mg/L,UV254可降到0.183,综合去除率为97.4%。该组合工艺不仅能有效去除废水中有机污染物,提高了臭氧氧化的效率和臭氧利用率,出水水质满足最新排放标准要求,而且能大幅降低出水的毒性。

图2 (磁)混凝+臭氧催化氧化组合处理工艺

Fig.2 Combined treatment process of (magnetic) coagulation and catalytic ozonation

图3 (磁)混凝/过滤+臭氧催化氧化组合工艺

Fig.3 Combined treatment process of (magnetic) coagulation/filtration and catalytic ozonation

2.3 (磁)混凝+高级氧化+双膜处理组合工艺

磁混凝+臭氧催化氧化+UF+RO组合工艺如图4所示,该工艺主要是对经生化处理后的高含盐焦化废水进行处理,其水质满足回用要求。将该焦化废水进行磁混凝处理脱除水中悬浮物和COD,然后在进入催化氧化反应器前,进入多介质过滤器来进一步去除悬浮物。以此达到将废水中难降解有机物氧化降解为小分子有机物或部分矿化,满足NF或RO对COD质量浓度小于50 mg/L的进水要求。然后将催化氧化处理后废水进行UF和RO深度处理,得到可以回用于生产用水的脱盐水。处理后出水COD的质量浓度均小于10 mg/L,电导率平均值为102 μS/cm左右,浊度在0.3 NTU以下,各项指标均稳定达到并且优于GB 50050—2007《工业循环冷却水处理设计规范》中再生水水质指标的要求。该组合工艺对提升回用水水质和水资源利用率提供了重要的技术保证,也是目前焦化废水深度处理与回用普遍采用的实用工艺,其竞争优势明显。主要问题除容易造成膜污染,需要较为严格的预处理外,是浓水的去向问题,对独立焦化厂该问题尤其突出,解决方案是在深度处理过程中并满足经济成本条件下尽可能降低出水COD浓度,满足湿熄焦用水COD质量浓度小于150 mg/L的要求。然后是对熄焦废水进行单独处理,处理后出水达到排放要求,对有特别排放限值或零排放要求的企业,可采取多效蒸发(MED)或机械压缩蒸发(MVR)等工程技术措施。

图4 (磁)混凝/过滤+臭氧催化氧化+超滤+反渗透深度处理组合工艺

Fig.4 Advanced treatment combined process of(magnetic)coagulation/filtration,catalytic ozonation,ultrafiltration and reverse osmosis

3 结论与建议

1)在日趋严格的排放标准与回用水水质要求前提下,BAF、MBBR、(磁)混凝等单元技术作为焦化废水深度处理的后续工艺不可或缺,该单元技术不仅能去除生化后二沉池出水中大部分固体、胶体及溶解性有机物和悬浮物等污染物质,更重要的是保证了后续工艺如臭氧催化氧化、双膜系统等的进水水质,承前启后地保证整个焦化废水深度处理系统的平稳运行。

2)焦化废水深度处理中的传统混凝、药剂氧化等技术因费用高,出水或回水中含盐量高、污泥量大等原因逐渐将被磁混凝、臭氧催化氧化等新型实用绿色技术所取代。

3)氧化预处理+MBBR+(磁)混凝,(磁)混凝/过滤+臭氧催化氧化,(磁)混凝+高级氧化+双膜处理等组合工艺因处理效果好、技术先进、操作简便等优势将成为保证焦化废水深度处理运行稳定,处理成本较低的主流工艺与技术。

焦煤的产地、性质、焦炉工艺条件的不同,以及蒸氨工艺运行的效果,都会显著影响焦化废水的性质和主要成分。不同焦化厂的焦化废水水质不尽相同,在深度处理工艺的选择和设计上须根据实际情况选择适宜的工艺参数。如何更深层次地研究这种差异,针对具体的实用工艺,以满足焦化废水深度处理不同进、出水水质要求,提出某种或几种可行的设计参数,为焦化废水深度处理提供较为具体的可操作技术指导,是今后深度处理工艺工程应用需要解决的重点问题。

[1] 何绪文,张 弓,王建兵,等.三维电极深度处理高氨氮焦化废水的影响因素[J].兰州理工大学学报,2010,36(5):55-58.

HE Xuwen,ZHANG Gong,WANG Jianbing,et al.Influencing factors on wastewater deep-treatment of high NH3-N coking by means of three-dimensional electrode technology[J].Journal of Lanzhou University of Technology,2010,36(5):55-58.

[2] 韦朝海,贺明和,吴超飞,等.生物三相流化床A/O2组合工艺在焦化废水处理中的工程应用[J].环境科学学报,2007,27(7):1107-1112.

WEI Chaohai,HE Minghe,WU Chaofei,et al.Engineering application of bio-three-phase fluidized bed A/O2 process in coking wastewater treatment[J].Chinese Journal of Environmental Science,2007,27(7):1107-1112.

[3] ZHANG Mohe,ZHAO Quanlin,BAI Xue,et al.Adsorption of organic pollutants from coking wastewater by activated coke[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2010,362(1/3):140-146.

[4] 黄会静,韦朝海,吴超飞,等.焦化废水生物处理A/O/H/O工艺中氰化物的去除特性[J].化工进展,2011,30(5):1141-1145.

HUANG Huijing,WEI Chaohai,WU Chaofei,et al.Characteristics of cyanide degradation in A/O/H/O coking wastewater treatment[J].Chemical Industry and Engineering Progress,2011,30(5):1141-1145.

[5] LI Jianfeng,WU Jing,SUN Huifang,et al.Advanced treatment of biologically treated coking wastewater by membrane distillation coupled with pre-coagulation[J].Desalination,2016,380:42-51.

[6] 蒙小俊.焦化废水生物处理过程有机组分转化与菌群结构研究[D].北京:中国矿业大学(北京),2016.

[7] MARANON E,VAZQUEZ I,RODRIGUEZ J,et al.Treatment of coke wastewater in a sequential batch reactor (SBR) at pilot plant scale[J].Bioresource Technology,2008,99(10):4192-4198.

[8] 熊建英.MBBR+磁混凝工艺用于污水处理厂提标改造[J].中国给水排水,2018,34(20):60-65.

XIONG Jianying.Application of MBBR+magnetic coagulation process for upgrading of wastewater treatment plant[J].China Water & Wastewater,2018,34(20):60-65.

[9] MOORE Rebecca,QUARMBY Joanne,STEPHENSON Tom.The effects of media size on the performance of biological aerated filters[J].Water Research,2011,35(10):2514-2522.

[10] 钟 晨,张海峰,高培桥.A/O-BAF工艺在焦化废水处理工程中的应用[J].煤化工,2008(4):12-14.

ZHONG Chen,ZHANG Haifeng,GAO Peiqiao.Efficiency analysis of the A/O-BAF process to treat coking wastewater[J].Coal Chemical Industry,2008(4):12-14.

[11] 孙丰英,唐文锋.焦化废水曝气生物滤池深度处理试验研究[J].华北水利水电学院学报,2010,31(5):139-142.

SUN Fengying,TANG Wenfeng.Experimental study on deep treatment of coking wastewater aerated biological filter[J].Journal of North China Institute of Water Conservancy and Hydroelectric Engineering,2010,31(5):139-142.

[12] WU Huiyu,LI Caiting,ZHAO Lingkui,et al.Removal of gaseous elemental mercury by cylindrical activated coke loaded with CoOxCeO2 from simulated coal combustion flue gas[J].Energy & Fuels,2015,29(10):6747-6757.

[13] 张晓航,何绪文,王 浩,等.磁絮凝工艺对含悬浮物矿井水处理效果的研究[J].水处理术,2018,44(4):122-125,132.

ZHANG Xiaohang,HE Xuwen,WANG Hao,et al.Mine water treatment effect with magnetic flocculation technology and flocs fractal characteristics[J].Water Treatment Technology,2018,44(4):122-125,132.

[14] AMBASHTA R D,SILLANPAA M.Water purification using magnetic assistance:a review[J].Journal of Hazardous Materials,2010,180(1/3):38-49.

[15] HE Xuwen,LIU Liyuan,WANG Hao,et al.Electrochemical treatment of residual ammonia nitrogen in biologically pretreated coking wastewater with three-dimensional electrodes[J].Water Science & Technology,2011,63(11):2732.

[16] HE Xuwen,CHAI Zhen,LI Fuping, et al.Advanced treatment of biologically pretreated coking wastewater by electrochemical oxidation using Ti/RuO2-IrO2 electrodes[J].Journal of Chemical Technology & Biotechnology,2013,88(8):1568-1575.

[17] 张 哲.磁絮凝技术深度处理焦化废水的试验研究[D].太原:太原理工大学,2012.

[18] 敬双怡,王 丽,李松原,等.焦化废水的电磁混凝实验研究[J].化工环保,2018,33(5):398-401.

JING Shuangyi,WANG Li,LI Songyuan,et al.Experimental study on electromagnetic coagulation of coking wastewater[J].Chemical Environmental Protection,2018,33(5):398-401.

[19] 张晓航,何绪文,高 瑶,等.磁絮凝磁选机磁系设计与矿井水处理工艺优化[J].水处理技术,2019,45(7):85-88,92.

ZHANG Xiaohang,HE Xuwen,GAO Yao,et al.Magnetic system design of magnetic separator of magnetic flocculation and optimization of mine water treatment process[J].Water Treatment Technology,2019,45(7):85-88,92.

[20] 谢海深,孙风江,张嘉欣,等.低温超导磁分离技术在深度处理焦化废水的研究与应用[J].工程建设,2018,50(12):65-69.

XIE Haishen,SUN Fengjiang,ZHANG Jiaxin,et al.Research and application of cryogenic superconducting magnetic separation technology in deep treatment of coking sewage[J].Engineering Construction,2018,50(12):65-69.

[21] 赖 鹏,赵华章.Fenton氧化深度处理焦化废水的研究[J].当代化工,2012,41(1):11-14.

LAI Peng,ZHAO Huazhang.Study on advanced treatment of coking wastewater by fenton oxidation[J].Contemporary Chemical Industry,2012,41(1):11-14.

[22] 王 昊,何绪文,侯少沛,等.不同氯离子浓度对电化学法处理微污染水中含氮化合物的影响[J].环境工程学报,2011,5(4):731-734.

WANG Hao,HE Xuwen,HOU Shaopei,et al.Effects of concentrations of various chloride ions on nitrogenous compounds in micro-polluted water by electrochemical oxidation method[J].Chinese Journal of Environmental Engineering,2011,5(4):731-734.

[23] 丁凯扬,洪 波,秦一晔.焦化废水深度处理技术研究综述[J].广州化工,2018,46(21):41-44.

DING Kaiyang,HONG Bo,QIN Yiqi.Review of advanced treatment technology of coking wastewater[J].Guangzhou Chemical Industry,2018,46(21):41-44.

[24] ZHANG Siyu,WU Changyong,ZHOU Yuexi,et al.Effect of waste-water particles on catalytic ozonation in the advanced treatment of petrochemical secondary effluent[J].Chemical Engineering Journal,2018,345:280-289.

[25] RESTIVO J,ORFAO J J M,ARMENISE S,et al.Catalytic ozonation of metolachlor under continuous operation using nanocarbon materials grown on a ceramic monolith[J].Journal of Hazardous Materials,2012(4):249-256.

[26] NAWROCKI Jacek,KASPRZYK-HORDERN Barbara.The efficiency and mechanisms of catalytic ozonation[J].Applied Catalysis B:Environmental,2010,99(1/2):27-42.

[27] 何 灿,刘鲤粽,何文丽.臭氧催化氧化深度处理焦化废水的试验研究[J].洁净煤技术,2016,22(5):53-58.

HE Can,LIU Lizong,HE Wenli.Advanced treatment of coking wastewater by ozone catalytic oxidation technology[J].Clean Coal Technology,2016,22(5):53-58.

[28] 周 超,高学理,郭喜亮,等.双膜法工艺处理回用焦化废水的中试研究[J].现代化工,2012,32(8):81-84.

ZHOU Chao,GAO Xueli,GUO Xiliang,et al.Pilot-plant test study on treating coking wastewater with double-membranes method[J].Modern Chemical Industry,2012,32(8):81-84.

[29] 王清涛,丁心悦,张洪涛,等.3T-AF/BAF-MBR-RO组合工艺处理焦化废水中试研究[J].煤化工,2011,39(2):13-16.

WANG Qingtao,DING Xinyue,ZHANG Hongtao,et al.Study on the pilot test of coking wastewater treatment by combined process of 3T-AF/BAF-MBR-RO[J].Coal Chemical Industry,2011,39(2):13-16.