0 引 言

煤炭地下气化可实现煤层原位清洁转化,具有安全性好、投资少、效益高、污染少等技术优势,现阶段优先适用于深部煤层、不可采煤层以及不经济开采煤炭资源的开发利用,被列为国家《能源技术革命创新行动计划(2016—2030年)》之煤炭无害化开采技术创新战略方向。

1888年,前苏联著名的化学家门捷列夫在世界上第一次提出煤炭地下气化的设想,25年后,英国化学家拉姆赛利用盲孔炉地下气化获得成功,自此,在全球范围内拉开了煤炭地下气化技术研究的帷幕。20世纪30—60年代,前苏联的煤炭地下气化技术研究达到顶峰,并初步实现了地下煤气化生产空气煤气的工业化应用,之后由于大量天然气的发现而逐步放弃研究。20世纪70年代至80年代末期,美国在现场实践的基础上提出了关键性的技术变革,之后由于替代能源使用而对煤炭地下气化技术暂时封存。21世纪以来,随着国际能源紧缺,煤炭地下气化技术在世界范围内重新受到关注并得到快速发展,通过引入石油工程手段实现大规模地下建炉和气化过程的精准导控,以煤层水平井和连续管移动注气技术应用为基础的现代煤炭地下气化技术日益成熟。笔者从理论研究和技术路线2个方面,综述了煤炭地下气化技术的发展进程;总结了燃空区扩展和热开采条件下煤层覆岩运移规律相关理论研究进展。以工艺路线为主线,概述了煤炭地下气化技术的发展历程,分析了深部煤层地下气化的优势,并展望了其发展与应用前景。

1 煤炭地下气化理论研究

1.1 燃空区(或反应面)扩展及影响因素

煤炭地下气化燃空区(或反应面)的扩展规律是气化过程稳定控制的科学基础。

燃空区的几何形状和扩展速率主要取决于燃烧反应面在通道内的传播速率,而燃烧反应面的传播是通过气化剂与煤壁的反应实现的。煤层的燃烧是一个表面反应,通过该反应不断消耗煤炭。燃烧速率不仅受化学反应速率的限制,也受氧气向通道壁的扩散速率的限制。此外,由于煤结构的非均质性和各向异性,不同方向上传递性质(扩散性和热传导性)、弹性强度(破裂的阻力)性质存在差异,从而导致燃烧速率在不同方向上存在差异,即燃空区在不同方向上具有不同的扩展速率,最终决定燃空区的形状。

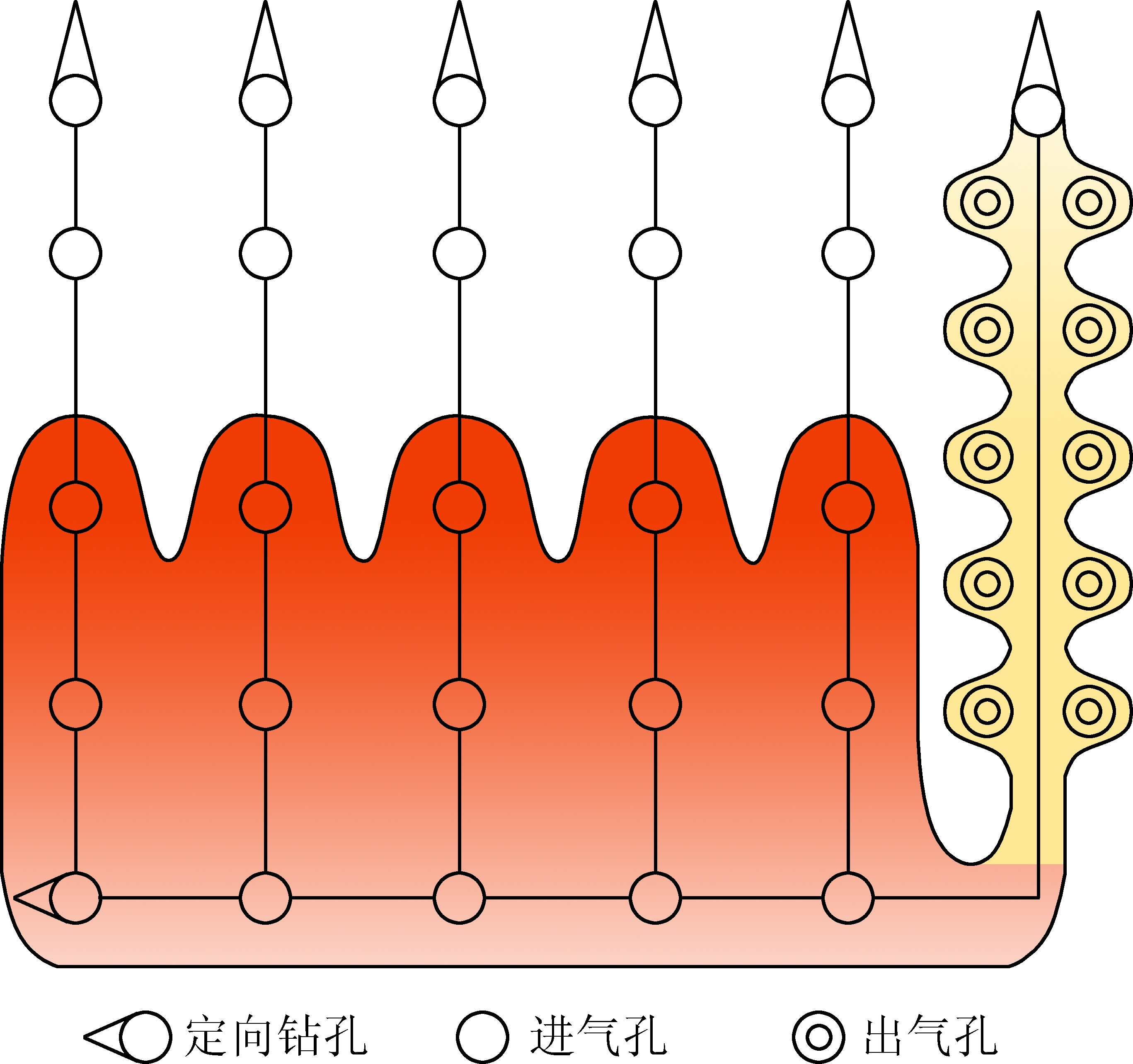

模型试验研究表明,氧气流速对空腔形状具有显著影响。在低流速下,反应被限制在腔内的一个小区域内,显示为球状。在高流速下,氧气流速影响燃空区在轴向和径向方向的扩展,空腔形状为典型的泪滴形状[1-2],并且气化剂组成对燃空区形状影响较小[3]。文献[4-5]建立了薄煤层地下气化燃空区发育模型以及通道气化模型,如图1所示,假设煤层气化分为2个区域,由煤灰包围着的进气口的低渗透区域和靠近气化通道壁面的高渗透性区域。

图1 通道气化模型

Fig.1 Gasification channel model

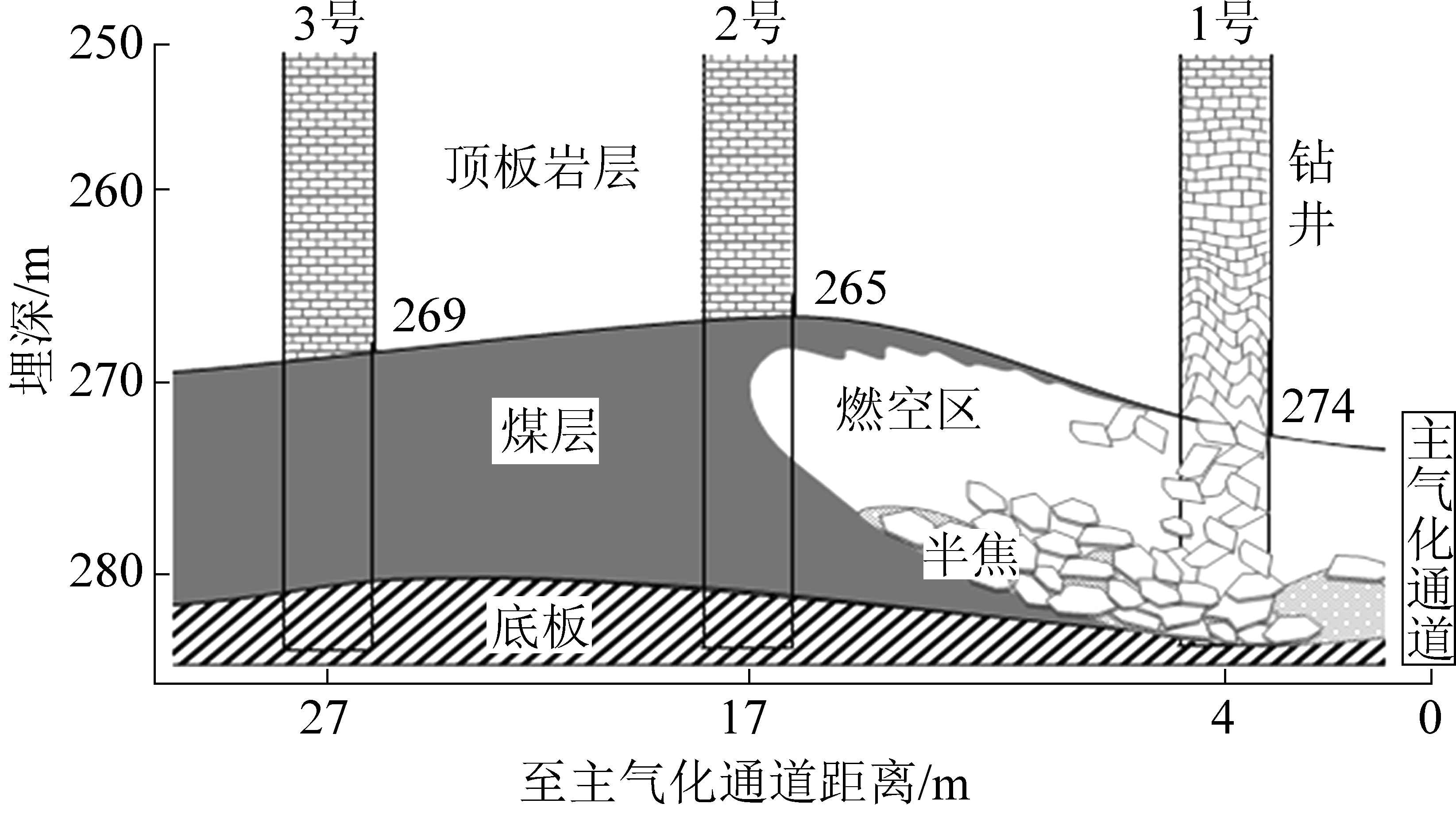

笔者依托我国首个钻井式褐煤地下气化现场试验基地,通过氡测量法及钻孔探测进行了燃空区调查,对获取的煤、岩、焦、渣样品进行了全面地分析与表征,在此基础上绘制了燃空区综合形貌图(以主气化通道为对称轴的半球图)如图2所示,径向扩展约17 m[6]。

图2 燃空区探测形貌

Fig.2 Detection profile of combustion cavity

在连通直井模拟气化试验研究中,发现垂直井间距、气化剂组成、气化速率、注入气的温度、气化压力等都会影响燃空区的扩展。燃空区的体积和轴向长度随着井距的增加而单调减小,径向长度(即高度和宽度)随井距的增加而增加。燃空区的体积、径向长度、轴向长度随着气化剂流速和操作时间的增加单调增加[7-8]。此外,煤的剥落能力也是影响燃空区扩展的重要因素。除了诸如深度、不均匀性等参数之外,煤的剥落能力也取决于煤中的灰分和水分,空腔扩展速率随着水分和灰分的增加而增加[9-10]。煤的密度、煤的导热系数、初始渗透率[11]、孔隙率、煤化程度也会影响空腔的大小,褐煤煤层中燃空区的扩展速度要高于次烟煤燃空区的扩展速度[12],而高的煤层孔隙率可以显著促进燃空区的径向扩展[13-14]。

图3 基于CRIP工艺的燃空区模型

Fig.3 Cavity model based on CRIP technology

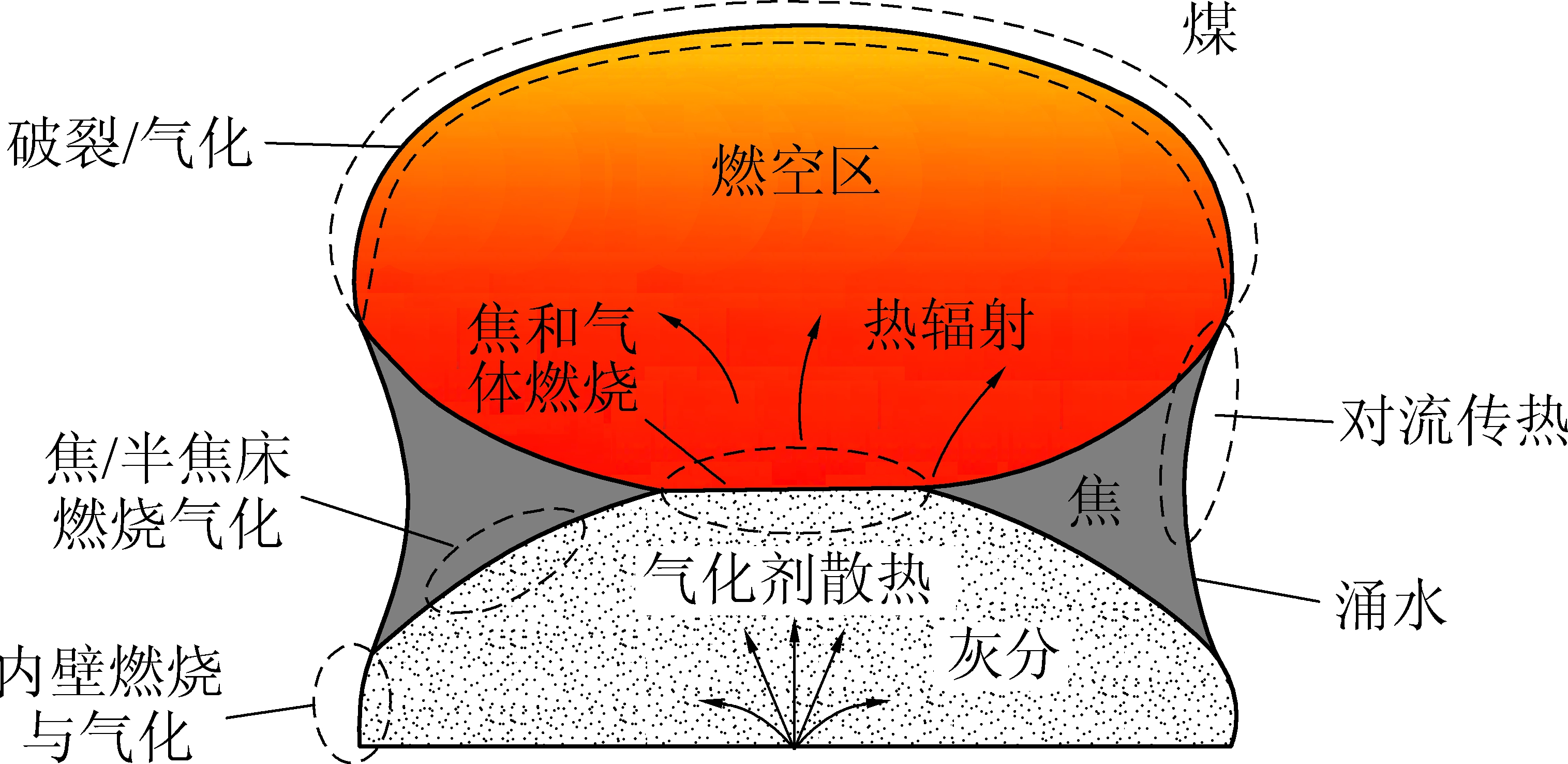

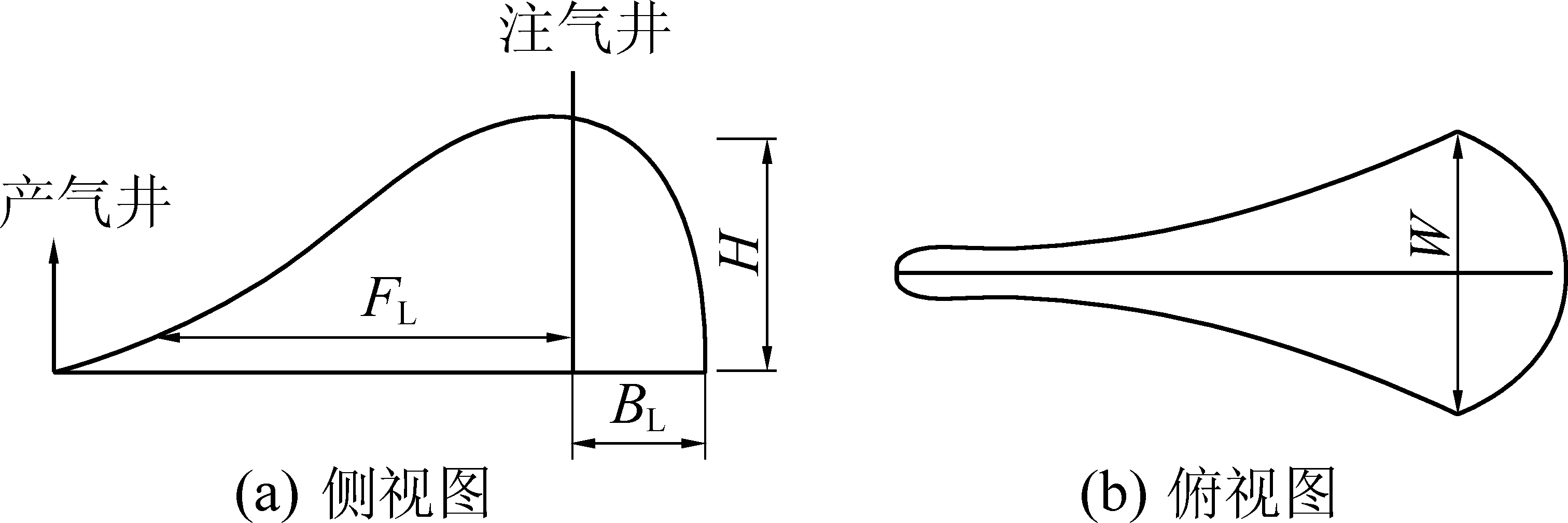

结合可控后退注入点(CRIP)工艺提出的轴对称的燃空区截面的物理模型如图3所示[15]。该模型展示了燃空区的垂向发展状态,在向上发育的过程中发生了类似地面填充床的反应。反应后产生的多孔气化灰渣残留在通道底部,腔顶部和灰层之间为气体的自由流动区。燃空区的形状近似矩形,随着两侧煤壁的热破裂与气化过程而扩展。在此模型基础上,SATEESH等[16]采用CFD软件模拟了垂直井注气条件下大尺度煤块气化过程燃空区的三维发育情况,得到了燃空区的三维几何尺寸,侧视图和俯视图如图4所示。

文献[17-19]提出了二维准稳态气化通道扩展模型,该模型考虑了煤层壁面的燃烧现象、热解现象、煤层壁面的气化反应、气相组分的扩散迁移、气化通道内的热量交换以及煤层顶板岩石的垮落等情况(图5)。此模型比较全面地反映了煤炭地下气化过程基本的物理化学现象。

H—燃空区的高度;W—以注气井为中心时燃空区的最大 扩展宽度;FL—注气点向产气井方向扩展的长度; BL—注气点向产气井相反方向扩展的长度

图4 模拟燃空区扩展模型

Fig.4 Stimulated cavity expansion model

PARK等[20]利用非稳态的一维模型对地下煤气化过程早期燃空区发育情况进行的研究表明,气化初期,燃烧区(或燃空区)的发育主要取决于注入气体中氧气的含量,同时受到煤炭自身反应活性的影响。当火焰位于燃空区内壁时,燃空区扩展速率是由气化剂中的氧含量决定的。而当火焰从燃空区内壁分离之后,燃空区扩展速率主要取决于煤的自身气化性质。煤中的灰分会一定程度上影响煤层壁面的传质过程。水分的存在会消耗大量的热量用于蒸发,而水蒸气又极易与碳发生还原反应而有利于煤层壁面的扩展。

1—壁面与燃空区燃烧;2—壁面与燃空区气化;3—壁面热解;4—壁面干燥;5—产气流动; 6—热辐射;7—强制对流传热;8—煤层;9—气化剂流动与扩散

图5 综合地下气化模型

Fig.5 Comprehensive underground coal gasification model

二维轴对称计算流体力学(CFD)模型对燃空区状况的研究[21]表明,当在煤层底部通入含氧气化剂时,灰渣层上方空间气体的流动与分布取决于燃烧过程中形成的温度场及压力场情况。合理的注气量可以使煤气具有最大的化学能。而当在燃空区上方通入气化剂时,会使生成的可燃组分发生燃烧反应,导致生成的煤气热值比较低而气体温度比较高。该模型综合反映了燃空区物料平衡和热量传递过程。

三维CFD模型也被用于模拟UCG过程。在此模拟中,UCG过程被分为2个不同的阶段。在第1阶段,以注气井附近的煤为研究对象,燃空区向垂直方向扩展,到达覆盖层,然后进入第2阶段,此时空腔水平向生产井方向扩展或生长。所建立的模型综合了煤的反应动力学、传热传质过程、渗透率以及热效率的影响,能较好地预测产气成分、产气热值和空腔扩展速率[22]。

为了简化模型,DAGGUPATI等[7]开展了一项统计研究,利用不同研究人员的数据研究了腔体的形状和尺寸。发现煤在气化过程中,空腔随时间的增大而增大,形成了时间的本征方程函数。根据所提出的方程,利用COMSOL软件对化学反应进行模拟,建立了腔体体积检测模型。此外,BHUTTO等[23]采用CFD模拟方法,结合停留时间分布(RTD)对空腔进行了评价,UCG腔作为理想反应器的简化网络,模拟结果反映了腔内的速度分布。

1.2 热开采条件下煤层覆岩运移规律研究

与传统采煤过程相比,煤炭地下气化过程煤层顶板岩石要受到高温作用的影响,温度最高可达1 000 ℃[24]。岩体温度场变化时,其热物理性质如强度、弹性模量、导热系数、比热容等不再是常数,而是与温度有关的函数。温度升高会使顶板发生热膨胀,热膨胀在顶板内部诱发热应力并形成热应力场[25]。反之,当岩体应力场发生变化时,与固体变形有关的热特性也发生变化[26]。顶板的力学性质在温度场和热应力场共同作用下,表现出不同于传统采煤的应力场演化过程。因此,研究煤炭地下气化覆岩运移规律,不能忽略气化高温作用的影响。目前,国内外众多学者针对煤炭地下气化的覆岩运移做了大量研究。主要可分为3类:不同种类岩石的热物理或力学性质研究,覆岩热-力耦合模型的建立及数值模拟,覆岩温度场和裂隙场的演化规律试验研究及数值模拟。

1)岩石的热物理或力学性质研究。LUO等[27]通过覆岩热导率试验研究,预测覆岩的温度场,同时利用数值分析软件对不同温度下的岩石热导率进行估算,借助 COMSOL软件,结合热传导模型进行地下气化覆岩温度场数值分析,结果表明:岩石导热系数随温度的升高而降低,且各种岩石表现出相似的行为。一定的温度下,每种岩石的导热系数不尽相同。数值模拟可以获得气化过程煤层覆岩内的温度分布规律,发现岩石中的温度随着气化炉的高度和方向而变化,不同类型岩石的温度梯度不同。秦本东等[28-30]开展了石灰岩和砂岩的高温力学特性试验,研究了受热条件下,石灰岩和砂岩的热应力变化过程。研究表明,岩石矿物成分组成影响热应力对温度的响应。为保证高温过程中岩石工程的稳定性和安全性,并解决煤炭地下气化过程中气化炉围岩的维护问题,秦本东等[29]采用高温电热炉加热的方法,研究了煤层顶板石灰岩在高温及双向约束条件下产生的热膨胀应力的变化规律。结果表明:石灰岩的膨胀应力随温度的增加逐渐增大,且高温过程中石灰岩膨胀应力的变化与其内部微观结构变化密切相关。LUO等[31]研究了实时加热过程中内蒙古泥岩的高温力学特性。研究发现,泥岩的热膨胀系数随温度升高呈线性增加的趋势。此外,温度的增加导致热应力升高,温度低于200 ℃和超过 600 ℃时,温度的变化对峰值应力具有显著影响,弹性模量与峰值应力具有相似的变化规律。温度升高,泥岩的弹性变形逐渐减少,而塑性变形则缓慢增加,且岩性变硬,笔者将以上变化归因于泥岩矿物成分在高温下的晶态变化。文献[32]利用各向同性弹塑性连续方法对煤炭地下气化泥岩顶板进行了热-力耦合模拟研究,结果发现,温度对泥岩顶板的应力分布具有显著的影响。

2)覆岩热-力耦合模型研究。LAOUAFA等[33]在假设岩石是热弹塑性介质的前提下,建立了地下气化顶板裂隙扩展的有限元失活模型,利用Mohr-Coulomb失稳准则判断,对热源位置及燃烧强随时间和空间变化条件下的煤层顶板热固耦合过程进行了研究。结果发现,受温度作用影响,在煤层气化反应区围岩中产生了热应力,引发热弯曲和弹塑非稳定。利用拉普拉斯变换和反演方程对煤层燃烧源移动条件下的顶板温度场扩展过程研究表明[34],当围岩边界温度由于UCG火焰工作面热源的定向运动呈线性下降时,围岩温度随时间先升高后降低,温度曲线的峰值逐渐减小,其位置从边界向围岩内部移动。利用ABAQUS软件建立的一个三维热-力耦合模型[35],可用于预测地下空腔的传热、应力分布和随之而来的地表沉降结果,发现由于气化过程中产生了空腔,煤层上方的应力集中没有明显增加,约为10%,所以在该研究背景下,由地下燃空区引起的地表沉降量可以忽略不计,在未来的工作中,可以进一步完善,结合矿床周围的断层分布,评估地质断层中的合成气泄漏风险。基于CRIP气化工艺建立了热-力耦合模型,通过与单一力学模型进行对比,发现由于高温作用,在深600 m煤层顶板的抗压强度可以达到 63.1 MPa,而单一力学模型的抗压强度为59.2 MPa[36]。

3)覆岩温度场和裂隙场的演化规律。以某煤炭地下气化现场的工程地质条件为背景,基于岩石损伤理论建立了温度-应力耦合方程和温度-应力耦合条件下燃空区扩展的数值计算模型,并对煤层燃烧过程中燃空区覆岩温度场和裂隙场的演化规律进行了数值模拟。数值模拟结果表明:煤层燃烧引起的高温在燃空区覆岩中的传导和影响范围约为19 m;燃空区覆岩的最大断裂带发育高度约为28 m,且在燃空区中间位置处的岩层裂隙发育最为丰富[37]。根据煤炭地下气化场实际地质结构,考虑高温对燃空区上覆岩层物理力学特性的影响,唐芙蓉等[38]采用RFPA建立模型,分析煤炭地下气化过程随燃空区扩展的覆岩运移规律及“三带”分布特征。研究发现:煤炭地下气化开采条件下,燃空区上覆岩层出现明显的 “三带”特征。随燃空区扩展,燃烧煤壁前方形成剪应力集中区,由下向上发展成拱形分布。煤壁前方形成应力增高区,煤层支承压力增高系数为2.0~2.3。随着燃空区进一步扩展,上覆岩层的移动范围及下沉量逐步增大。同一时刻距离煤层越近的顶板,其垂直位移越大。上覆岩层位移下沉曲线基本呈对称分布。WOLF等[39]建立了煤层燃烧与顶板力学相互作用的二维数学模型,对高温作用下的煤层顶板力学特性进行了分析,发现在实际的非均质渗透条件下,离煤燃烧前沿最近的碎石带和断裂带分别充当了进气和排气通道,是深部煤层燃烧的主要通道。赵明东[40]研究了温度对煤层顶底板不同岩性岩石热物理性质的影响,包括密度、比热容、导热系数等,建立了热物理参数随温度变化的拟合方程,建立COMSOL Multiphysics温度场概念模型,并基于各种岩石热物理参数随温度变化的曲线方程和温度场控制方程模拟了煤炭地下气化过程的温度场分布。研究发现,在初始燃烧阶段,煤层内的高温燃烧区范围很小,之后随燃烧区移动及热量累积,温度以热传导的方式向围岩四周扩散。当燃烧长度达到接近100 m时,燃空区起始端煤壁的温度接近于岩层的初始温度20 ℃,而煤层顶板20.5 m范围内温度大于20 ℃,煤层底板23.1 m的范围内温度大于20 ℃。

2 煤炭地下气化技术进展

纵观煤炭地下气化技术100多年的发展历程,国内外先后试验了不同的气化井连通方式、不同的气化炉构型和气化炉运行方式。按煤炭地下气化技术路线的进展,总结如下。

2.1 基于连通直井的固定点气化工艺

连通直井气化的基本单元包括两口钻入煤层的直井,注入井和生产井。气化剂注入和煤气排出均采用垂直钻孔,注气点位于垂直注气井的底部(图6)。

垂直井的连通主要通过增强煤层自然渗透率来实现,常用的方法有爆炸压裂、反向燃烧、电力贯通和水力压裂。其中,反向燃烧连通实践应用的成功率较高。由于煤层渗透率的空间变化,反向燃烧连通通常会在煤层中形成多条不规则的通道,有利于气化面的径向扩展。在正常生产前,需要首先完成垂直井的连通,因此适用于高渗透性煤层,且垂直钻孔的距离受限(不超过30 m)。由于采用垂直钻孔进行注气,随着燃空区的增大和煤层内注气点位置的提高,氧气与煤层的接触条件变差,燃烧及气化强度不断下降,调控手段就显得十分局限。该工艺主要针对浅部煤层,目前完成的试验煤层深度均小于300 m。实际生产过程中,通常由垂直进气孔和出气孔组合,构成气化炉群。这种工艺特别适用于较大倾角的煤层,通常煤层倾角需大于60°。煤层低点连通注气井,煤层高点连通生产井,气化过程可以实现煤层边气化边冒落,形成类似地面填充床的煤气化模式,气化剂与煤接触较为充分,有利于气化过程的稳定运行。

图6 连通直井气化单元示意

Fig.6 Configuration of UCG unit by linked vertical boreholes

该炉型发展后期也采用造斜井(定向钻井的基本形式)连通注气井和生产井,即形成开放的连通通道(图7)。采用这种结构能够增大注气井和生产井的距离,从而使得单个气化炉转化更多的煤炭,同时有利于控制注气点处于煤层底部,提高气化开采率,便于多个气化炉同时运行。

图7 引入水平通道的连通直井气化炉

Fig.7 Connected vertical well gasifier with introducing of horizontal channel

连通直井气化工艺路线由前苏联开发,并在美国的早期煤炭地下气化试验中应用,也曾在澳大利亚林克能源公司的钦奇拉项目中进行实践。

前苏联从1933年开始,先后建设了不同规模大小的40多座地下气化站,至1991年共气化1 800万t煤炭,主要生产空气煤气,累计煤气产量390亿m3,平均热值3.81 MJ/m3。代表案例为乌兹别克斯坦安格林气化站,该气化站于1961年开始运行至今,是目前世界上运行时间最长的联通直井气化站。气化原料为褐煤,煤层厚度从1.6 m到22 m,埋藏深度110~200 m,属缓倾斜煤层。煤的灰分为16%,热值15.29 MJ/kg,煤层顶板岩石为高岭土。目前年产气量3.6~3.8亿m3,煤气热值3.35~4.18 MJ/Nm3,主要用于掺混重油燃烧发电。

美国于20世纪70年代中期至80年代末,在学习前苏联气化经验的基础上进行了多次连通直井现场试验。1976年,美国在Hoe Creek进行的连通直井现场试验,目标煤层为低灰高水分次烟煤,平均煤层厚度7.5 m,埋深100 m,发热量18.93 MJ/kg。该试验首先采用爆破压裂、反向燃烧等技术建立气化通道。其中,运用爆破压裂方式连通未能使目标煤层达到适宜的渗透率,而且气化过程难以控制,未达到预期效果。反向燃烧方式通常形成多条不规则通道,易造成目标煤层后期气化不完全,煤炭资源浪费较为严重。后期采用定向钻井顺利连通注入和生产直井,进行了采用不同垂直井实现移动注气的试验以及煤层二次点火试验,为CRIP工艺创新奠定了基础。同时首次注入氧气—水蒸气作为气化剂生产合成气,合成气热值最大达9.78 MJ/m3。

1997年,澳大利亚林克能源公司开展钦奇拉煤炭地下气化项目,前期分别在1、2号气化炉采用联通直井气化工艺,反向燃烧连通进出气井,采用空气作气化剂,1999年12月首次产出空气煤气,并持续生产了2年。

2.2 可控后退注入点(CRIP)气化工艺

可控后退注入点(CRIP)气化工艺基本单元由长距离煤层水平钻孔和垂直钻孔构成,注气井为煤层水平井,生产井为垂直井或水平井,注气井沿煤层底部钻进并与生产直井对接连通。注气井内下放注气管,气化过程采用注入点可控后退,即在水平钻孔内集成点火装置,当气化空腔扩大到无法维持化学反应条件,引起煤气质量下降时,一个气化周期完成,然后将注气点后撤,重新在新鲜煤层中点火形成新的气化过程,如图8所示。气化周期不断重复进行,沿煤层水平形成多个气化空穴。注入点沿注气井的一次受控后退就是一个CRIP操作。

CRIP工艺的核心在于通过水平移动注气解决了垂直钻孔注气后期,由于氧气向通道壁面扩散速率下降以及煤气与通道内自由氧燃烧引起的煤气质量下降问题。CRIP工艺尝试运用的水平定向钻井技术比使用垂直井技术更有优势,该工艺通过增加煤层内水平段长度,提高气化单元的煤炭覆盖量。此外,相对于连通直井气化工艺,水平井可以将气化剂如氧气的注入控制在煤层底部,从而有效提高了煤炭资源利用率。

图8 CRIP地下气化工艺示意

Fig.8 Configuration of CRIP UCG technology

该工艺的案例为美国洛基山1号地下气化试验,美国规模最大、最成功的UCG试验。于1986年开始钻井和地面建设,1987年11月经点火启动进入稳定运行,之后进行了注入氧气—水蒸气的气化试验。试验持续93 d稳定气化,生产出高品质合成气。煤炭气化效率、煤气热值及连续稳定气化时间均优于连通直井气化工艺。先后进行了3次CRIP操作,形成4个气化空腔。

CRIP工艺的设计将顶板岩层对气化效率的影响降低到最小。气化初期,注入点附近被周围煤层包围。随着气化的进行,燃空区开始向上和向前发展,顶板煤层和围岩暴露出来。暴露出来的顶板引起能量损耗,导致煤气质量下降。当煤气质量下降到一定值后,开始执行CRIP的后退操作并进入下一个注气点。在新的注气点,点火器烧熔注气套管,与暴露出来的新鲜煤层进行反应,随着注入氧气在煤层壁面与燃空区的分布量保持相对恒定,将产生一个相对持续的稳定运行过程。每一个气化周期,随着时间的推移,气化区空腔的体积增长率急剧下降,大约70%的空腔体积在气化炉运行的前10 d形成。假定空腔体积增长是由对流热量传递机理形成,随着通道截面逐渐变大,煤气流量降低,空腔增长变得相当缓慢。与连通直井气化工艺相比,CRIP工艺的显热损失显著减小,同时其他的热损失(包括气态产物的地层逸散)也明显降低。CRIP工艺同时能够解决推进式气化造成的通道及钻孔焦油堵塞等工程问题。CRIP气化工艺的提出及成功试验,为现代煤炭地下气化工艺奠定了技术基础。

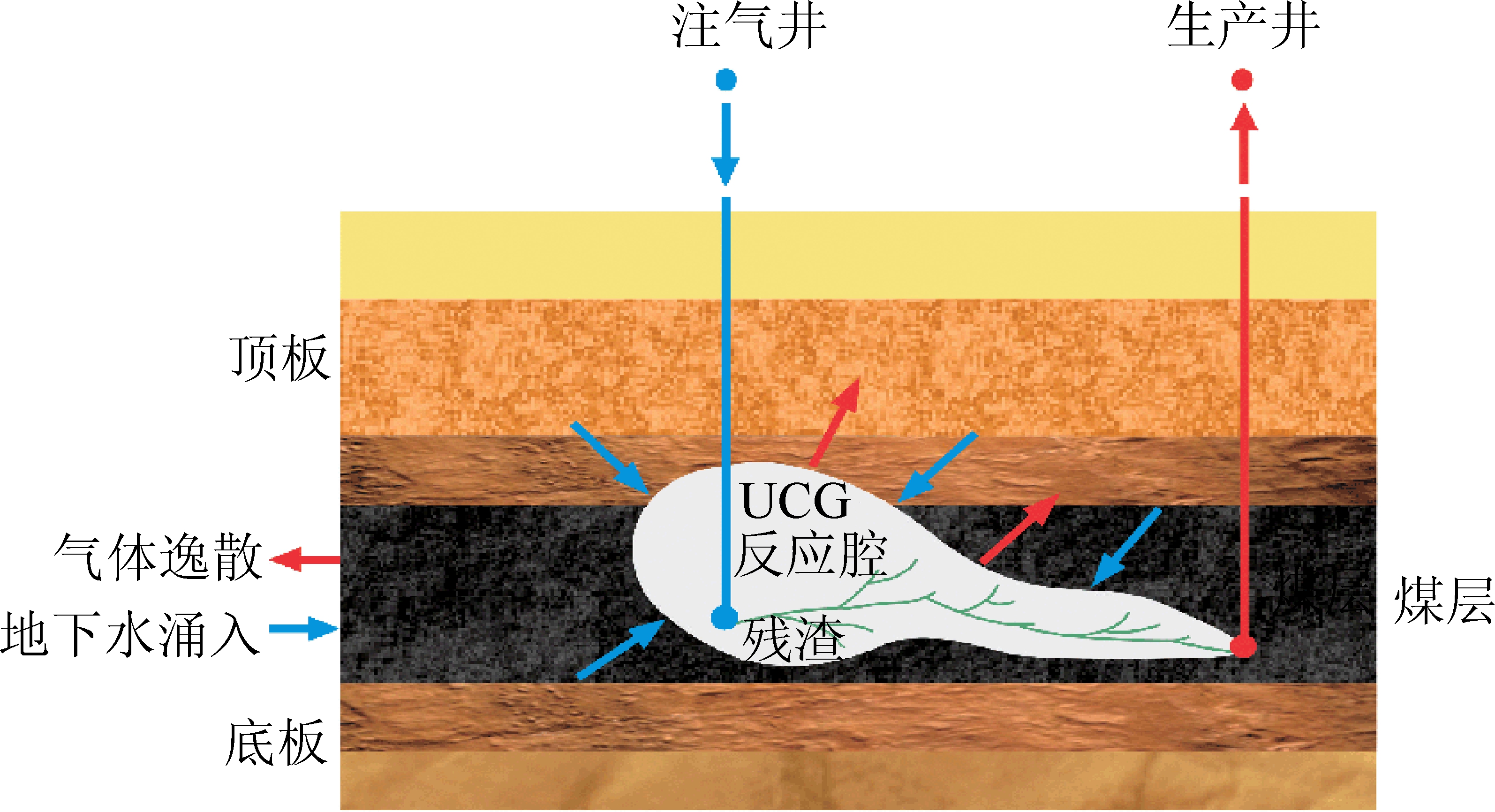

2.3 现代煤炭地下气化工艺

现代煤炭地下气化工艺路线是在CRIP气化工艺路线的基础上,集成了现代钻井技术、先进的石油装备及井下测量技术而形成(图9)[41-42]。该工艺显著提高了煤层水平段长度(可达1 000 m以上)和气化炉的服务期,可适用于深部煤层(1 000 m以上)的原位开发。气化炉主要由长距离定向钻井构成,通过地面可控移动多介质集成注入装备及探测装备,实现煤层长距离水平井中火区的精准控制,以及气化参数的实时调控。该工艺能够强化气化过程,实现煤气稳定、高品质产出,满足下游化工应用需求,达到现代工业化生产水平。

图9 现代煤炭地下气化工艺示意

Fig.9 Modern UCG technology using long distance directional borehole

1991—1999年,西班牙、比利时和英国在西班牙特鲁埃尔联合开展煤炭地下气化试验,主要目标是验证近600 m中等深度煤层气化的可行性[43]。目标煤层厚度2.0~5.0 m,埋深530~580 m,水平井在煤层内长度100 m。气化剂为氧气,气化压力5.3 MPa。由于地面控制和井下设备故障,气化只持续12 d,累计注入氧气90 t,气化煤量237 t(干燥无灰基),平均煤气热值约10.9 MJ/Nm3。由于砂岩顶板的低强度和高渗透性,造成大量地下水涌入反应炉,降低了气化效率,约17%的煤气散失。该项目从定向钻井、井下设备的设计及气化选址等方面为后期煤炭地下气化试验提供了大量经验。

林克能源公司在钦奇拉项目中完成了2个现代煤炭地下气化炉试验。目标煤层为次烟煤,煤炭发热量约18.97 MJ/kg,煤层埋深125~136 m,平均厚度为4~6 m。4号气化炉采用定向钻井技术,并联CRIP设计(两口水平井相交一口垂直井),采用连续油管注入富氧气化剂,运行2年时间,约14 000 t煤被转化为合成气。5号气化炉采用线性CRIP设计,注入和生产井都采用水平井,形成注入端到生产端的连通,煤层水平段长度360 m,运行时间从2011年10月至2013年11月,试验12个后退周期,共气化煤量19 300 t,生产合成气4800万Nm3。先后试验了空气、富氧和纯氧等不同气化剂,纯氧为气化剂时合成气热值达9.99~10.96 MJ/Nm3。建成10 000桶油(GTL)示范装置,实现间歇运行,主要提取柴油及航油。

2008年,澳大利亚碳能源公司在昆士兰州红木溪开展煤炭地下气化试验,成功生产出高品质合成气,煤炭气化量达到每天150 t。

2006—2016年,中国矿业大学(北京)与新奥集团合作,在内蒙古乌兰察布弓沟煤田完成了我国首个现代煤炭地下气化试验。气化目标煤层埋深285 m,厚度约为12 m,煤种为褐煤。低热值(大于3.35 MJ/Nm3)空气煤气生产达到20万Nm3/d,组分、流量波动范围小于20%,连续稳定运行达6个月以上。之后,采用氧气/二氧化碳为气化剂,在1.5 MPa气化压力下实现连续生产,日产合成气(H2+CO+CH4体积分数≥50%)10万Nm3,有效组分、流量波动范围小于20%,连续稳定运行达3个月。该项目所取得的技术成果填补了我国在现代煤炭地下气化技术领域的空白。

2009—2011年,加拿大天鹅山合成燃料公司在天鹅山埋深1400 m,厚度7~8 m的煤层中,进行了目前全球煤层最大埋深的煤炭地下气化现场试验。注入井测深2 800 m,煤层水平段长度1 400 m。在CRIP工艺基础上,采用同心连续注入装备,实现了高能点火剂的间歇注入和氧气的连续注入,气化压力高达10~12.5 MPa,生产的粗干煤气热值高,其中甲烷含量高达37%,验证了深部煤层高压气化的技术可行性,是煤炭地下气化技术发展的又一个里程碑。

3 深部煤炭地下气化发展前景

现阶段,煤炭在我国一次能源结构中仍然占据主导地位。根据第3次全国煤炭资源预测结果,我国埋深2 000 m以内煤炭资源总量约5.57万亿 t,其中埋深超过1 000 m的煤炭资源量约为2.86万亿t,占总量的51.34%[44]。然而深部复杂地质环境因素,给深部煤炭开采带来一系列技术难题,如煤与瓦斯突出问题、水灾防治问题、矿井热害防治问题等。为探索地下煤炭开采技术革命的新方法,谢和平等[45]2018年提出了煤炭深部原位流态化开采的理论与技术体系,葛世荣[46]提出了地下煤炭化学开采的基本概念,并设想了煤炭化学开采技术架构、工艺系统及关键技术,而煤炭地下气化作为流态化开采和化学开采的一种方式,无疑是目前深部煤炭开采的最佳选择。

深部煤炭地下气化具有以下显著优势:①我国深部煤炭资源量巨大,煤质适应性广,气化开采可节省煤炭井工开采成本,而且不与煤电争煤,不与煤化工争煤;②煤气中甲烷含量高,直接经济效益好;③可用地层盐水进行气化,淡水消耗很少,基本不受水资源限制;④不破坏、不污染浅层地下水,环境友好;⑤气化形成的煤穴空间无需回填,并有望用来大规模储存二氧化碳,对于优质煤穴还可以极低成本建设天然气储气库,具有库容大、运行成本低廉的优势。因此在对深部煤层资源进行综合地质条件评价、环境影响评价、煤炭地下气化适用性评价的基础上,采用煤炭地下气化技术开采深部煤炭资源,具有良好的发展前景。同时,在目前的能源价格体系下,经济效益十分显著,具有良好的应用前景。

尽管现代化煤炭地下气化工艺水平接近成熟,但尚处于产业化发展的前期,缺乏产业化运营的成功案例。鉴于煤炭地下气化是一门多学科交叉技术,涉及地质、水文、钻井、化工、测量、控制、环境等多个学科,因此对于深部煤层地下气化,技术集成与优化有待提高与完善,需要获得多炉联合、长周期运行的实践与经验,以及资源回收率、地下水影响、生态环境长期影响等相关数据。

综上所述,深部煤层地下气化具有良好的发展前景,对于保障我国能源战略安全具有重大意义。建议国家在对示范项目综合评估的基础上,有序推进煤炭地下气化产业化进程。

4 结 论

1)煤炭地下气化燃空区的几何形状和扩展速率主要取决于燃烧反应面在通道内的传播速率,不仅受化学反应速率的限制,也受氧气向通道壁的扩散速率的限制。氧气流速对空腔形状具有显著影响,煤的剥落能力也是影响燃空区扩展的重要因素。此外,煤的密度、煤的导热系数、初始渗透率、孔隙率、煤化程度也会影响空腔的大小。气化煤层顶板的力学性质在温度场和热应力场共同作用下,表现出不同于传统采煤的应力场演化过程。

2)煤炭地下气化技术的发展历程,从基于连通直井的固定点气化工艺,到可控后退注入点(CRIP)气化工艺,到现代煤炭地下气化工艺,测量和控制水平显著提高,具备了产业化示范的技术基础。

3)煤炭地下气化作为流态化开采和化学开采的一种方式,无疑是目前深部煤炭开采的最佳选择。因此在对深部煤层资源进行综合地质条件评价、环境影响评价、煤炭地下气化适用性评价的基础上,采用煤炭地下气化技术开采深部煤炭资源,在目前的能源价格体系下,具有良好的发展前景。

[1] PRABU V,JAYANTI S.Simulation of cavity formation in underground coal gasification using bore hole combustion experiments[J].Energy,2011,36(10):5854-5864.

[2] PRABU V,JAYANTI S.Laboratory scale studies on simulated underground coal gasification of high ash coals for carbon-neutral power generation[J].Energy,2012,46:351-358.

[3] HILL RW,THORSNESS CB.Summary report on large block experiments in underground coal gasification,Tono Basin,Washington:experimental description and data analysis.[R].Berkeley:Lawrence Livermore National Laboratory,1982.

[4] WILKS IHC.The cavity produced by gasifying thin deep seams[C].Proceedings of the 9th annual underground coal gasification symposium,DOE:Washington,DC,1983:314-322.

[5] VAN Batenburg DW,BIEZEN ENJ,BRUINING J.A new channel model for underground gasification of thin,deep coal seams[J].In Situ,1994,18:419-451.

[6] 刘淑琴,牛茂斐,闫 艳.煤炭地下气化气化工作面径向扩展探测研究[J].煤炭学报,2018,43(7):2044-2051.

LIU Shuqin ,NIU Maofei ,YAN Yan.Exploration of radial expansion of the gasification face from underground coal gasification[J].Journal of China Coal Society,2018,43(7):2044-2051.

[7] DAGGUPATI S,MANDAPATI RN,MAHAJANI SM,et al.Laboratory studies on combustion cavity growth in lignite coal blocks in the context of underground coal gasification[J].Energy,2010,35:2374-2386.

[8] DAGGUPATI S,MANDAPATI R N,MAHAJANI SM,et al.Laboratory studies on cavity growth and product gas composition in the context of underground coal gasification[J].Energy,2011,36:1776-1784.

[9] PRABU V,JAYANTI S.Heat-affected zone analysis of high ash coals during ex situ experimental simulation of underground coal gasification[J].Fuel,2014,123:167-174.

[10] PERKINS G,SAHAJWALLA V.A numerical study of the effects of operating conditions and coal properties on cavity growth in underground coal gasification[J].Energy Fuels,2006,20:596.

[11] SARRAF Shirazi A. CFD Simulation of underground coal gasification[D].Alberta(Canada):University of Alberta,2012.

[12] YEARY D L,RIGGS J B.Study of small-scale cavity growth mechanisms for underground coal gasification[J].In Situ,1987,11(4):305-327.

[13] 梁 杰.煤炭地下气化过程稳定性及控制技术[M].徐州:中国矿业大学出版社,2002.

[14] 贺 盛.煤炭地下气化发电技术经济分析[D].北京:中国矿业大学(北京),2015.

[15] BRITTEN J A,THORSNESS C B.A model for cavity growth and resource recovery during underground coal gasification[J].In Situ,1989,13:1-53.

[16] SATEESH D,RAMESH N M.Laboratory studies on combustion cavity growth in lignite coal blocks in the context of underground coal gasification[J].Energy,2010,35:2374-2386.

[17] COEME A,PIRARD JP,MOSTADE M.Modeling of the chemical processes in a longwall face underground gasifier at great depth[J].In Situ,1993,17:83-104.

[18] MATHY B,PIRARD JP,COEME A.Flow modeling in an underground gasi er at great depth by the boundary element method[J].In Situ,1994,18:399-418.

er at great depth by the boundary element method[J].In Situ,1994,18:399-418.

[19] PIRLOT P,PIRARD JP,COEME A.A coupling of chemical processes and flow in view of the cavity growth simulation of an underground coal gasi er at great depth[J].In Situ,1998,22:141-156.

er at great depth[J].In Situ,1998,22:141-156.

[20] PARK KY,EDGAR TF.Modeling of early cavity growth for underground coal gasificaton[J].Ind Eng Chem Res,1987,26:237-246.

[21] PERKINS G,SAHAJWALLA V.Modelling of heat and mass transport phenomena and chemical reaction in underground coal gasfication[J].Chem Eng Res Des,2007,85:329-343.

[22] BIEZEN ENJ.Modeling underground coal gasification[D].Delft:The Netherlands Delft University of Technology,1996:20-37.

[23] BHUTTO A W,BAZMI A A,ZAHEDI G.Underground coal gasification:from fundamentals to applications[J].Progress in Energy and Combustion Science,2013,39:189-214.

[24] AKBARZADEH H,CHALATURNYK RJ.Structural changes in coal at elevated temperature pertinent to underground coal gasification:a review[J].Int J Coal Geol,2014,131:126-146.

[25] 王在泉.煤炭地下气化高温煤岩性质及岩层控制研究[C]//面向国民经济可持续发展战略的岩石力学与岩石工程:中国岩石力学与工程学会第五次学术大会论文集.中国岩石力学与工程学会,1998:5.

[26] 贺玉龙,杨立中,杨 明.岩体温度场与应力场耦合作用的一种量化方法[J].西南交通大学学报,2002,37(1):10-13.

HE Yulong,YANG Lizhong,YANG Ming.A quantitative method for the coupling effect of temperature fields and stress fields in rock mass[J].Journal of Southwest Jiaotong University,2002,37(1):10-13.

[27] LUO J A,WANG L,TANG F,et al.Variation in the temperature field of rocks overlying a high-temperature cavity during underground coal gasification[J].Mining Science and Technology (China),2011,21(5):709-713.

[28] 秦本东,何 军,谌伦建.石灰岩和砂岩高温力学特性的试验研究[J].地质力学,2009,15(3):253-261.

QIN Bendong,HE Jun,CHEN Lunjian.Experimental research on mechanical properties of limestone and sandstone under high temperature[J].Journal of Geomechanics,2009,15(3):253-261.

[29] 秦本东,谌伦建,晁俊奇,等.高温石灰岩膨胀应力的试验研究[J].中国矿业大学学报,2009,38(3):326-330.

QIN Bendong,CHEN Lunjian,CHAO Junqi,et al.Experimental research on the swelling stresses in limestone at high temperatures[J].Journal of China University of Mining and Technology,2009,38(3):326-330.

[30] 秦本东,罗运军,门玉明,等.高温下石灰岩和砂岩膨胀特性的试验研究[J].岩土力学,2011,32(02):417-422,473.

QIN Bendong,LUO Yunjun,MEN Yuming,et al.Experimental research on swelling properties of limestone and sandstone at high temperature[J].Rock and Soil Mechanics,2011,32(2):417-422,473.

[31] LUO J A,WANG L.High-temperature mechanical properties of mudstone in the process of underground coal gasification[J].Rock Mech Rock Eng,2011,44:749-754.

[32] OTTO C,KEMPKA T.Thermo-mechanical simulations confirm:temperature-dependent mudrock properties are nice to have in far-field environmental assessments of underground coal gasification[J].Energy Procedia,2015,76:582-591.

[33] LAOUAFA F,FARRET R,VIDAL-GILBERT S,et al.Overview and modeling of mechanical and thermomechanical impact of underground coal gasification exploitation [J].Mitig Adapt Strateg Glob Change,2014:1-33.

[34] XIN Lin,WANG Zuotang,HUANG Wengang,et al.Temperature field distribution of burnt surrounding rock in UCG stope[J].International Journal of Mining Science and Technology,2014,24:573-580.

[35] YANG D,SARHOSIS V,SHENG Y.Thermal-mechanical modelling around the cavities of underground coal gasification[J].Journal of the Energy Institute,2014,87:321-329.

[36] NAJAFI M,JALALI S M E,KHALOKAKAIE R.Thermal-mechanical-numerical analysis of stress distribution in the vicinity of underground coal gasification (UCG) panels[J].International Journal of Coal Geology,2014,134/135:1-16.

[37] 陆银龙,王连国,唐芙蓉,等.煤炭地下气化过程中温度-应力耦合作用下燃空区覆岩裂隙演化规律[J].煤炭学报,2012,37(8):1292-1298.

LU Yinlong,WANG Lianguo,TANG Furong,et al.Fracture evolution of overlying strata over combustion cavity under thermal-mechanical interaction during underground coal gasification[J].Journal of China Coal Society,2012,37(8):1292-1298.

[38] 唐芙蓉,王连国,贺 岩,等.煤炭地下气化场覆岩运动规律的数值模拟研究[J].煤炭工程,2013(5):79-82.

TANG Furong,WANG Lianguo,HE Yan,et al.Study on numerical simulation of overburden strata movement law above underground coal gasification filed[J].Coal Engineering,2013(5):79-82.

[39] WOLF K-H,BRUINING H.Modelling the interaction between underground coal fires and their roof rocks[J].Fuel,2007,86(17/18):2761-2777.

[40] 赵明东.煤炭地下气化覆岩温度和裂隙的试验与数值模拟研究[D].北京:中国矿业大学(北京),2017.

[41] 刘淑琴,师素珍,冯国旭,等.煤炭地下气化地质选址原则与案例评价[J].煤炭学报,2019,44(8):2531-2538.

LIU Shuqin,SHI Suzhen,FENG Guoxu,et al.Geological site selection and evaluation for underground coal gasification[J].Journal of China Coal Society,2019,44(8):2531-2538.

[42] 孔令峰,朱兴珊,展恩强,等.深层煤炭地下气化技术与中国天然气自给能力分析[J].国际石油经济,2018,26(6):85-94.

KONG Lingfeng,ZHU Xingshan,ZHAN Enqiang,et al.Suggestions on China’s natural gas self-sufficiency by deep coal underground gasification technology[J].International Petroleum Economics,2018,26(6):85-94.

[43] GREEN M B.Underground coal gasifications a joint European trial in Spain[R].London:Report Coal R196, DTI Pub URN99/1093, Department of Trade and Industry Technology (DTI),1999.

[44] 蓝 航,陈东科,毛德兵.我国煤矿深部开采现状及灾害防治分析[J].煤炭科学技术,2016,44(1):39-46.

LAN Hang CHEN Dongke,MAO Debing.Current status of deep mining and disaster prevention in China[J].Coal Science and Technology,2016,44(1):39-46.

[45] 谢和平,鞠 杨,高明忠,等.煤炭深部原位流态化开采的理论与技术体系[J].煤炭学报,2018,43(5):1210-1219.

XIE Heiping,JU Yang,GAO Mingzhong,et al.Theories and technologies for in-situ fluidized mining of deep underground coal resources[J].Journal of China Coal Society,2018,43(5):1210-1219.

[46] 葛世荣.深部煤炭化学开采技术[J].中国矿业大学学报,2017,46(4):679-691.

GE Shirong.Chemical mining technology for deep coal resources[J].Journal of China University of Mining & Technology,2017,46(4):679-691.