0 引 言

活性炭具有巨大的比表面积、较高的孔隙率和良好的化学稳定性,使其有着较广泛的应用。我国是世界上煤基活性炭的生产及消费量最高的国家,其中水体净化是其应用量最大的领域[1-2]。无论是市政供水的臭氧-生物活性炭(O3-BAC)工艺[3-4]或是废水处理的活性炭吸附工艺[5]对活性炭都有大量的需求。尤其是GB 5749—2006《生活饮用水卫生标准》在2012年全国强制实施之后[6],水深度净化领域活性炭的使用量显著增加。水处理用活性炭使用一段时间之后,吸附质会堵塞活性炭的孔隙使其吸附性能逐渐下降直至丧失,最终成为饱和活性炭[7-8]。若将饱和水处理用活性炭直接废弃而重新购买,不仅造成资源浪费,还会产生二次污染等问题,同时造成水处理的成本提升[9]。将已经饱和的水处理用活性炭进行再生使用,经济上更为划算,再生过程产生的污染还可以集中处理。供应市政自来水的水处理厂采用的是臭氧-生物活性炭深度净化工艺,水深度净化用活性炭所吸附的污染物复杂多样,通常包括嗅味物质、三卤甲烷、腐植酸、内分泌干扰物和无机金属离子等[10]。国内外对饱和活性炭再生工艺进行了大量的研究[11-13],包括热再生工艺、电化学再生工艺、微波再生工艺、生物再生工艺等,其中热再生工艺具有分解不同吸附质的通用性,是饱和水处理用活性炭再生的主要方法。目前,国内一些自来水公司已经形成了水处理用活性炭热再生-循环使用的机制。国内水厂针对饱和水处理用活性炭采取委托再生的方式,再生装置包括斯列普活化炉,由于活性炭中含水量过高会影响斯列普活化炉的自热平衡,炉温不易控制,导致活性炭再生效果较差或被过度烧蚀等问题,也会对由砖砌筑的斯列普活化炉造成严重的损害,受委托企业一般采用废旧的斯列普炉做此类再生服务。国内饱和水处理用活性炭的再生业务需求量逐年提高,而目前尚未有企业对此进行有针对性的服务。

多膛炉装置具有温控准确、可调节炉内气氛、自动化程度高等优势,欧美发达国家不仅将多膛炉用于活性炭炭化/活化生产[14-15],饱和活性炭再生的装置也是多膛炉。20世纪70年代初多膛炉已经成为日本再生饱和水处理用活性炭的主要设备。再生后的水处理用活性炭回用于市政自来水的生产,因此不能将饱和水处理用活性炭和其他有不确定污染的饱和VOCs处理用活性炭等共用一套再生装置,亟需建立专用的再生装置。随着活性炭在水处理领域,尤其是水深度净化工艺的广泛使用,建设专用的饱和水处理用活性炭再生生产线是发展的趋势。未来在国内,一定运输半径内会配套有服务于周边市政自来水公司的饱和水处理用活性炭再生企业。随着多膛炉配套部件的国产化,其造价也在不断降低,适合作为饱和水处理再生活性炭的再生装备。当前,国内在利用多膛炉装置再生饱和水处理用活性炭仍处在起步阶段,许多企业对于多膛炉能否具有较好的再生效果尚存疑虑,并且作为先进的装置,多膛炉设备操作性能及再生工艺还未明确。基于此,笔者首先利用实验室公斤级的回转炉研究饱和水处理用活性炭的再生工艺条件,再应用工业级多膛炉装置匹配再生工艺。通过调节多膛炉的关键工艺参数,将其与再生后活性炭性能指标相互关联,不断优化多膛炉再生水处理用活性炭工艺,分析饱和水处理用活性炭多膛炉热再生机制,为多膛炉再生水处理用活性炭推广应用提供技术支持及理论参考。

1 试 验

1.1 水处理用活性炭样品

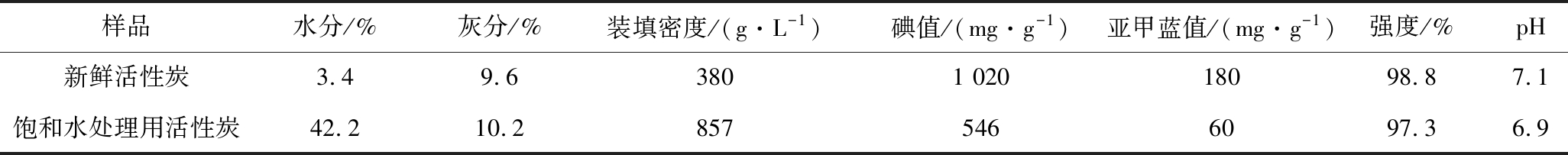

试验样品来自北京田村山水厂ø1.5 mm柱状水处理用活性炭,此活性炭以无烟煤为原料,经过捏合成型、炭化及活化制成,微孔发达。活性炭在滤池中用于臭氧-生物活性炭深度净化工艺约2年,已经达到饱和状态。从滤池中对饱和水处理用活性炭采样,与初装时新鲜活性炭的基本指标进行对比,活性炭样品的强度、亚甲蓝值、碘值和装填密度等指标依据GB/T 7702—2008《煤质颗粒活性炭试验方法》进行测试,结果见表1。

表1 新鲜活性炭和饱和水处理用活性炭基本指标对比

Table 1 Basic indexes comparison of fresh and saturated activated carbon for water treatment

样品 水分/%灰分/%装填密度/(g·L-1)碘值/(mg·g-1)亚甲蓝值/(mg·g-1)强度/%pH新鲜活性炭3.49.63801 02018098.87.1饱和水处理用活性炭42.210.28575466097.36.9

由表1可知,饱和水处理用活性炭水分达42.2%,说明其孔隙中除了吸附水中有机物、杂质之外还含有大量的水。饱和水处理用活性炭的碘值和亚甲蓝值作为吸附性能指标较新鲜活性炭明显降低,分别由1 020、180 mg/g降低到546、60 mg/g。国外研究表明,当饱和活性炭的碘值小于600 mg/g,即使可以再生,活性炭的吸附性能也无法得到有效的恢复[10]。此饱和水处理用活性炭样品的碘值已经低于600 mg/g,属于不易再生的活性炭。由于饱和水处理用活性炭吸附了有机物、杂质和孔隙中填充的水分,因此其装填密度达到了857 g/L。强度是水处理用活性炭的关键指标,饱和活性炭的强度较新鲜活性炭略有降低,由98.8%降低至97.3%;灰分也仅比新鲜活性炭略有增加,由9.6%增加至10.2%。尽管此饱和水处理用活性炭样品吸附性能较差、含水量较高,但是骨架结构没有破坏,有一定的强度,具备热再生的物质基础。

1.2 试验装置及试验条件

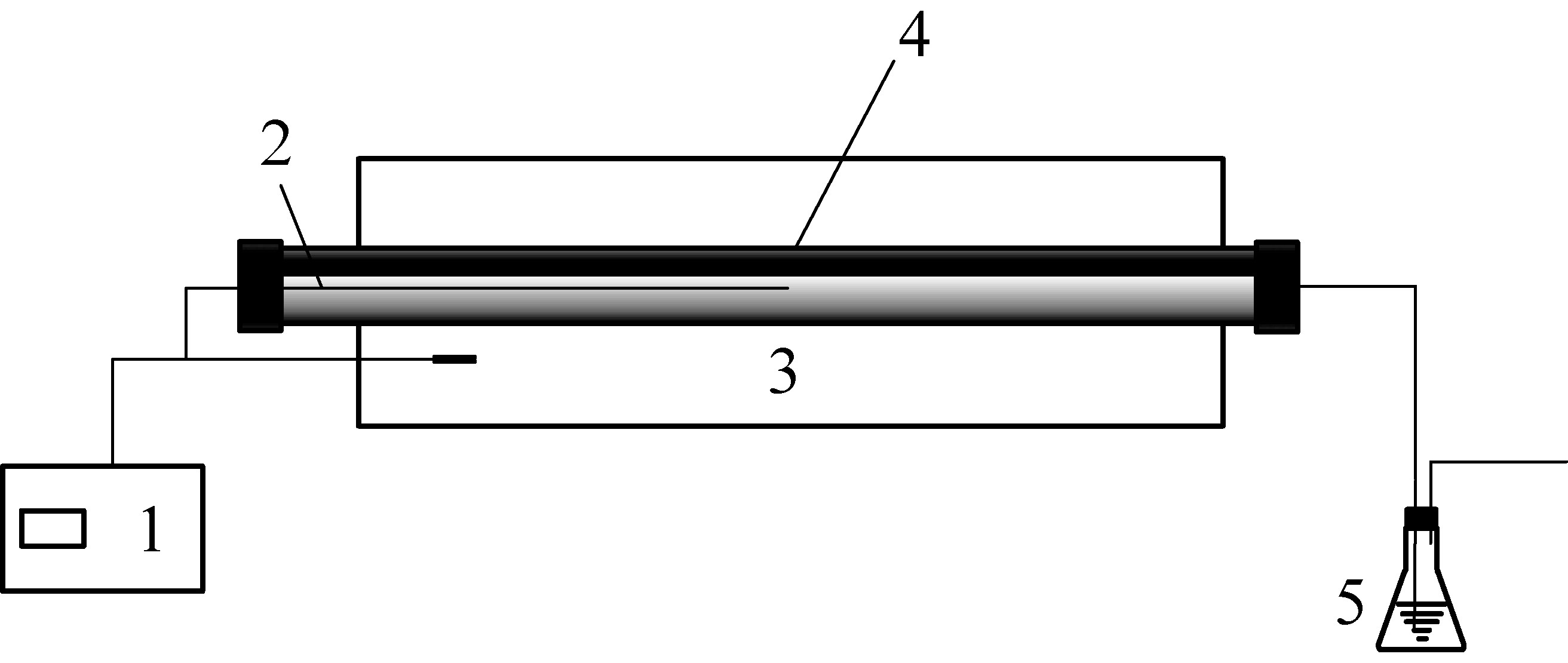

1—温控仪;2—热电偶;3—炉体;4—反应炉管;5—尾气处理瓶

图1 回转炉试验装置

Fig.1 Experimental equipment of rotary furnace

1)回转炉试验装置。首先,利用实验室公斤级回转炉进行饱和水处理用活性炭再生试验,并检测再生后活性炭碘值、强度等指标,可以初步摸索再生的温度、停留时间等工艺条件,判定水处理用活性炭热再生的可行性,为工业级多膛炉再生奠定相应的研究基础。回转炉试验装置如图1所示,回转炉装置为电阻式加热,可以设置升温程序,炉体转动使物料的受热及反应更加均匀。回转炉炉管内径15 cm,最大可填装物料2 kg。水处理用活性炭在回转炉内受热产生微正压,炉管两端采用螺旋套密封并且留有排气孔,再生过程中产生的气体经过尾气处理瓶后排空。

饱和水处理用活性炭的热再生可分为直接热解再生工艺和水蒸气再生工艺。热解再生工艺是考虑到饱和水处理用活性炭孔隙内已经含有大量的水分,采用直接升温热解的方式不仅可以将占据孔隙的水加热变为水蒸气,还可以把吸附在活性炭孔隙内的有机物及其他杂质脱附、分解出来,恢复活性炭的吸附性能。水蒸气再生工艺是在升温过程中,在高温段通入水蒸气起到清理活性炭孔隙内残余吸附质和再造孔的作用。具体试验条件如下:

条件1:采用程序升温的方式从室温以20 ℃/min的温度梯度升温至200 ℃,保温10 min;再以20 ℃/min温度梯度由200 ℃升至800 ℃,并保温10 min。这是热解再生工艺,由于活性炭导热性能较差,在200 ℃和800 ℃保温10 min是保证热量能够传递到孔隙内部,避免局部温升过快导致对活性炭结构的破坏,从而降低其强度。

条件2:从室温以20 ℃/min的温度梯度升温至200 ℃,保温10 min;再以20 ℃/min的温度梯度由200 ℃升至800 ℃,并保温10 min。在温度升至600 ℃开始通入水蒸气,其通入量为5 mL/min。这是水蒸气再生工艺,通过检测再生后活性炭指标,可以与热解再生工艺的效果进行对比,考察水蒸气对饱和水处理用活性炭再生效果的影响。

条件3:利用回转炉模拟多膛炉的温度条件开展热解再生工艺,在回转炉温度升至400 ℃时加入饱和水处理用活性炭,以20 ℃/min的温度梯度升温,升至920 ℃保温34 min。条件3和条件1同为热解再生工艺,再生条件1更为温和,条件3更加接近多膛炉的工况条件。

以上3组再生试验条件,饱和水处理用活性炭在回转炉内的停留时间均为59 min。

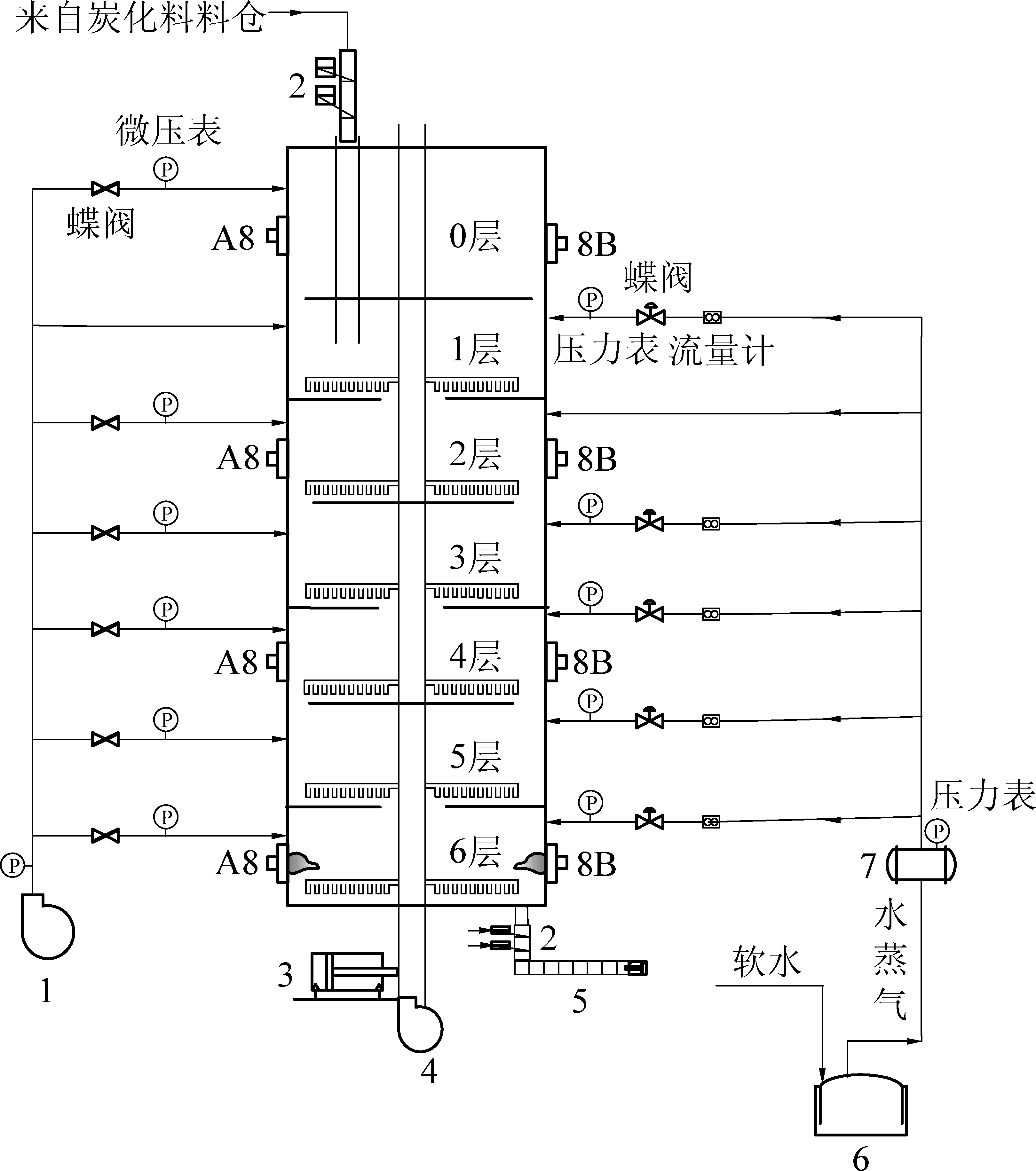

2)多膛炉系统。研究利用内径1.3 m的6+0层多膛炉作为饱和水处理用活性炭的再生装置,其中1~6层为再生炉膛,物料在炉膛内升温再生;0层为后燃室,主要用于处理再生后的尾气。此内径1.3 m的多膛炉最大进料量可达100 kg/h。如图2所示,饱和水处理用活性炭由双翻板阀卸入1层炉膛内,由电动机驱动中轴驱动耙臂带动耙齿翻动,推着水处理用活性炭由外侧向内侧移动,逐渐落入第2层炉膛;在第2层炉膛同样是耙臂带动耙齿翻动,推着物料由内侧向外侧移动,落入第3层炉膛。依此类推,最终由第6层炉膛下料,由双翻板阀卸出,接着通过冷却滚筒降温后出料。多膛炉的进出料都是采用双翻板阀,有效隔绝了空气进入炉内,避免了过量O2对活性炭的过度烧蚀。

1—鼓风机;2—双翻板阀;3—中轴驱动;4—中轴冷却风机;5—冷却滚筒;6—水蒸气发生器;7—分汽缸;8—燃烧器

图2 多膛炉系统

Fig.2 Multiple hearth furnace system

水处理用活性炭在炉膛内直接和气体逆向接触,脱附和热分解产生的气体进入0层后燃室焚烧处理,最终产生的烟气由系统中的引风机抽走,通过调节引风机还可以控制炉膛的压力。多膛炉的优势就是能够较为精准地控制炉膛温度,在炉体的第2层、4层和6层设有2台对开的燃烧器(A、B为燃烧器),用于控制炉膛内温度;在1~6层的每个炉膛内可以通入水蒸气及通过鼓风机喷入空气,不仅用于调控炉膛温度还可以调节炉内气氛。

2 试验结果与讨论

2.1 回转炉再生水处理用活性炭工艺的确定

回转炉是利用电阻升温的方式间接对饱和水处理用活性炭加热再生,控温较为准确,并且整个炉体密封较好,再生过程处于微正压状态,没有O2进入炉内,避免了活性炭的过度烧蚀。因此,是在较为理想的状态下获取工艺参数。

评价活性炭再生性能的关键指标包括再生产率,再生后活性炭的吸附性能和强度[16-17]。再生产率和吸附性能、强度之间相互制约,提高再生产率,再生后活性炭吸附性能就可能较差;再生后活性炭具备较高吸附性能,可能会牺牲再生产率和强度。理想的再生工艺应该是能够确保再生产率与再生后活性炭吸附性能、强度相互平衡。再生产率YR计算式为

(1)

式中:mR和m分别为水处理用活性炭再生后、再生前的质量,全部根据其含水量折算成干基计算。

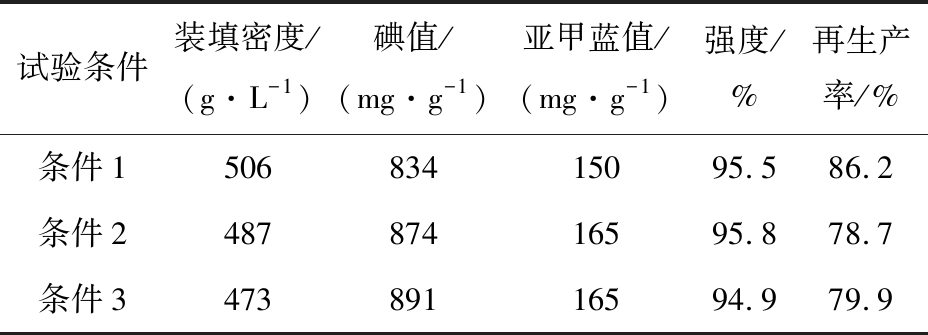

根据拟定的3个回转炉再生工艺条件,再生活性炭关键指标测定结果见表2。

表2 回转炉再生后活性炭关键指标

Table 2 Key indexes of regenerated activated carbon for water treatment by rotary furnace

试验条件装填密度/(g·L-1)碘值/(mg·g-1)亚甲蓝值/(mg·g-1)强度/%再生产率/%条件150683415095.586.2条件248787416595.878.7条件347389116594.979.9

从表2可以看出,依据条件2再生后水处理用活性炭的碘值和亚甲蓝值分别为874、165 mg/g,显著高于依据条件1再生的碘值和亚甲蓝值。但条件2再生活性炭的产率为78.7%,明显低于条件1再生活性炭的产率86.2%。

本研究所用的饱和水处理用活性炭,其42.2%水分多以内水的形式存储在其发达的孔隙中,只有少量的外在水分。热解再生工艺处理饱和水处理用活性炭,首先温度升高先脱水,后脱除吸附质,内水在110 ℃可以完全蒸发[18]。随着再生温度的持续提升,低沸点的有机质分解、脱除,接着是高沸点的大分子有机物脱附[19]。高温条件下大分子的有机物除了分解成中小分子有机物脱除之外,部分通过缩聚以固定碳的形态残留在孔隙中[10]。水蒸气再生工艺,高温水蒸气可以清理未完全分解或缩聚的有机物,还可以继续活化造孔,因此依据条件2再生后活性炭吸附性能优异,但是再生产率较低。

条件3再生活性炭强度为94.9%;再生后的活性炭碘值达891 mg/g,亚甲蓝值为165 mg/g。依据条件3的再生产率为79.9%,相比于条件2,吸附性能和再生产率都有所提高,只是强度略有下降。依据条件3处理饱和水处理用活性炭是在400 ℃的高温开始升温、热解再生,孔隙中水分快速升温、汽化,在一定程度上起到了活化造孔的作用。但是这种水分快速的升温、膨胀,会在一定程度上破坏活性炭结构,降低其强度。尽管依据条件3再生后活性炭强度较低,但是再生产率和再生后活性炭吸附性能较好,综合比较条件3是较为理想的再生工艺。

2.2 多膛炉再生水处理用活性炭工艺的确定

2.2.1 多膛炉再生水处理用活性炭工艺处理效果

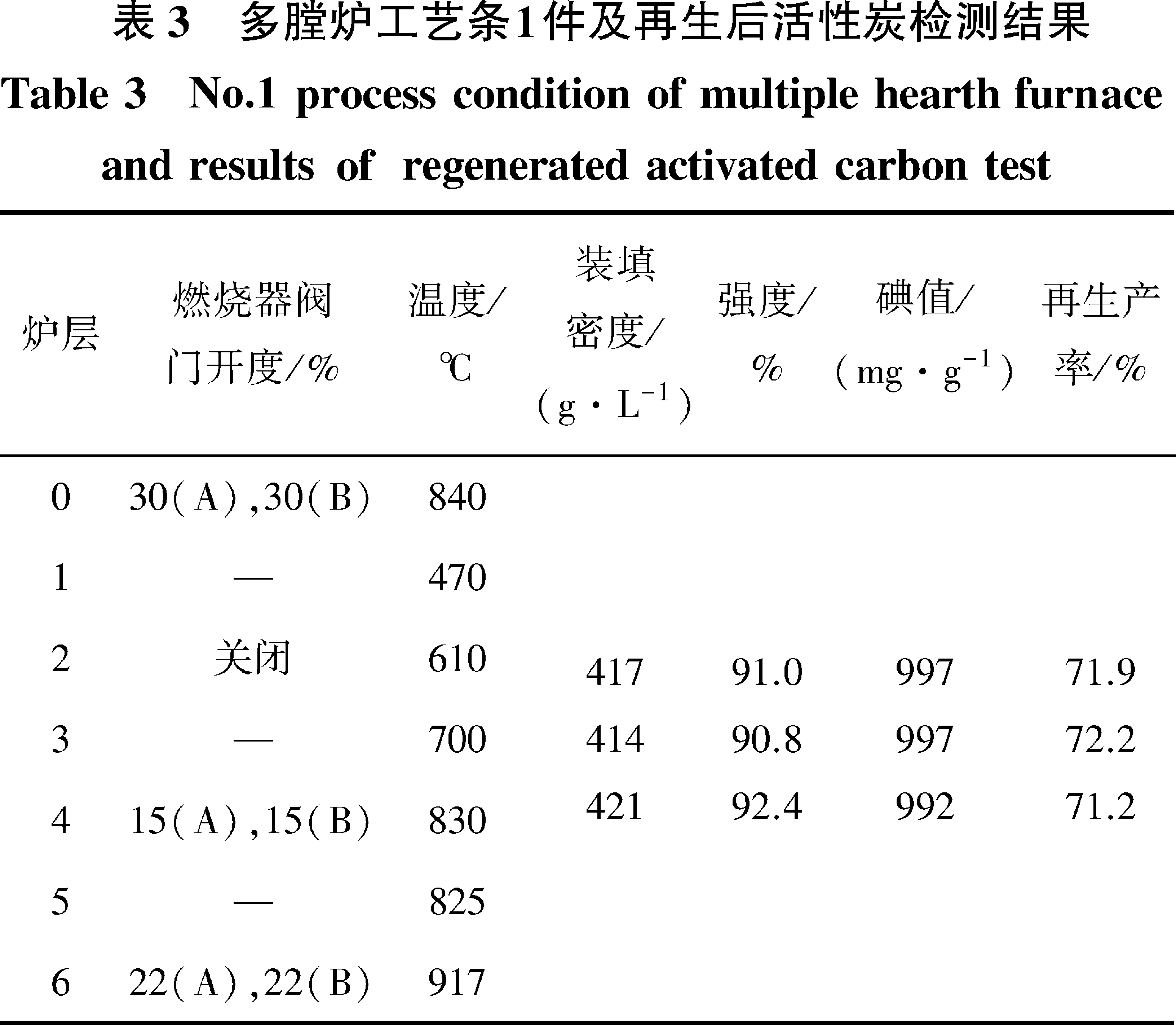

依据回转炉再生水处理用活性炭确定的工艺条件,利用多膛炉在不通入水蒸气条件下进行再生试验,停留时间确定为44 min(中轴转速0.682 r/min)。具体的工艺条件为:关闭第2层炉膛的燃烧器,开启第4/6层炉膛燃烧器。通过工艺控制,尽量接近回转炉再生水处理用活性炭工艺条件。其中第1层炉膛温度为470 ℃,随之炉膛温度逐渐升高,在第6层炉膛温度达到917 ℃,基本与回转炉再生水处理用活性炭的工艺一致。再生后活性炭关键指标检测结果见表3。

多膛炉在确定的工艺条件下进行长周期的稳定运行,选取3组样品测定其装填密度、强度和碘值,并且计算再生产率。此工艺条件下再生后活性炭的碘值达到了995 mg/g(平均值),非常接近新鲜活性炭的碘值指标,说明水处理用活性炭通过多膛炉再生,吸附性能恢复效果良好,高于同等条件下实验室公斤级回转炉的再生效果。然而,利用多膛炉再生活性炭的强度仅为91.4%,再生产率低至71.8%,均低于利用回转炉再生的相关指标。分析原因可能是:①活性炭在多膛炉内与耐火砖的磨损强度要大于转炉炉壁,降低了再生产率;②活性炭在多膛炉内和反应气体直接接触,这一点和实验转炉装置差别较大。多膛炉通过燃烧器提供热量,尽管此工艺没有在炉膛内通入工艺空气,但是燃烧器还会带入部分过量空气。饱和水处理用活性炭首先在炉内快速脱水后,这些过量空气会和活性炭发生氧化反应,起到一定的活化作用,但是也会造成表面灼烧,导致再生产率及强度降低。③与回转炉相比,多膛炉系统的引风机强制气体自下而上通过活性炭再生层,这种热烟气和活性炭层的对流有助于热量的扩散,促进了反应的进行和反应产物的带出,这也是碘值能够提升的原因之一。

2.2.2 多膛炉再生水处理用活性炭工艺参数的优化

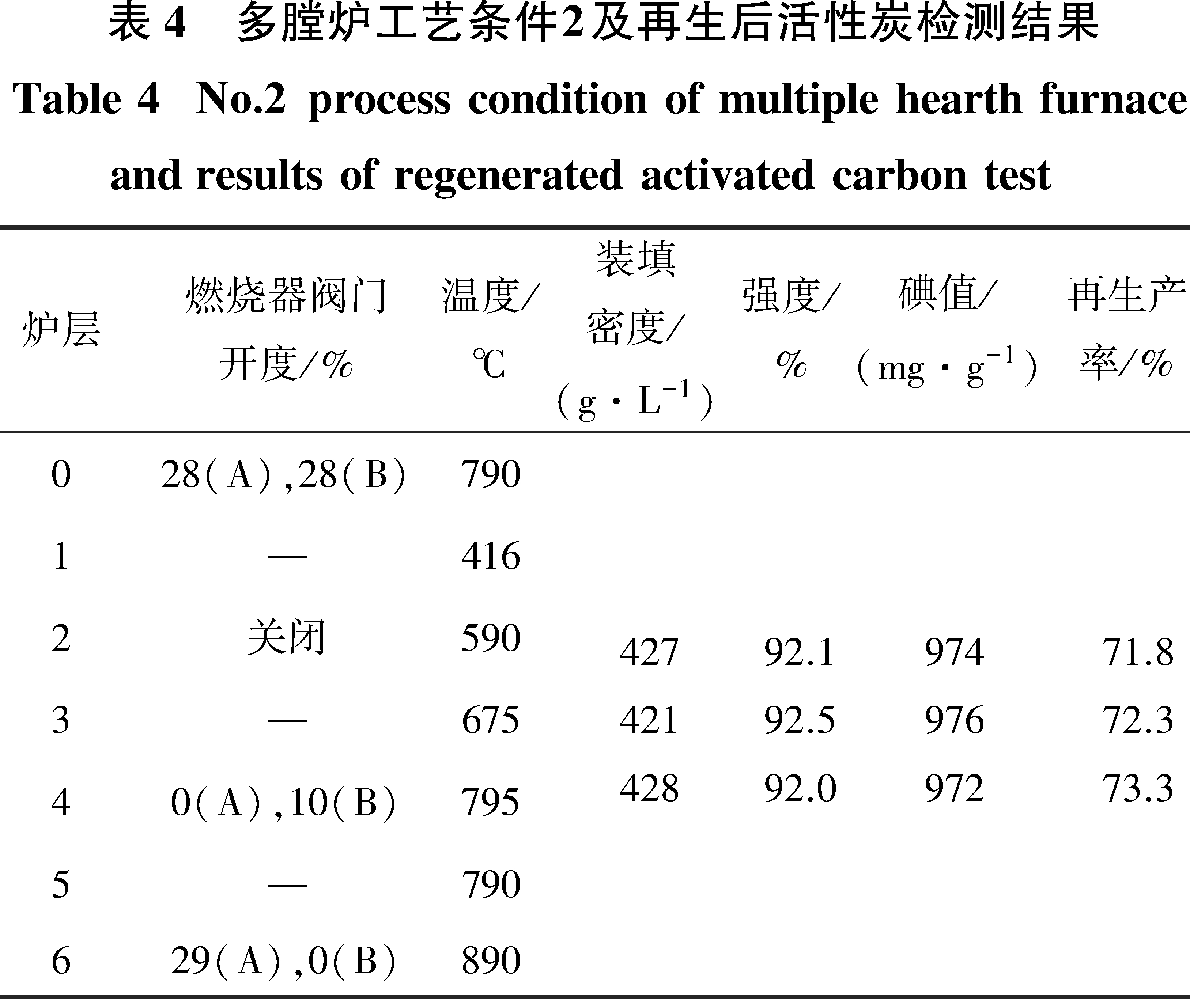

利用多膛炉再生水处理用活性炭,其吸附性能恢复较好,而再生产率和再生后活性炭强度较低。为了平衡再生活性炭的强度和吸附性能指标,提升再生产率,拟缩短水处理用活性炭在炉内的停留时间和降低反应终点温度。加快多膛炉的中轴转速,再生活性炭的停留时间由44 min(中轴转速0.682 r/min)调整为35 min(中轴转速0.876 r/min);并且调节燃烧器开度,降低炉膛温度,此工艺条件及再生后活性炭检测结果见表4。

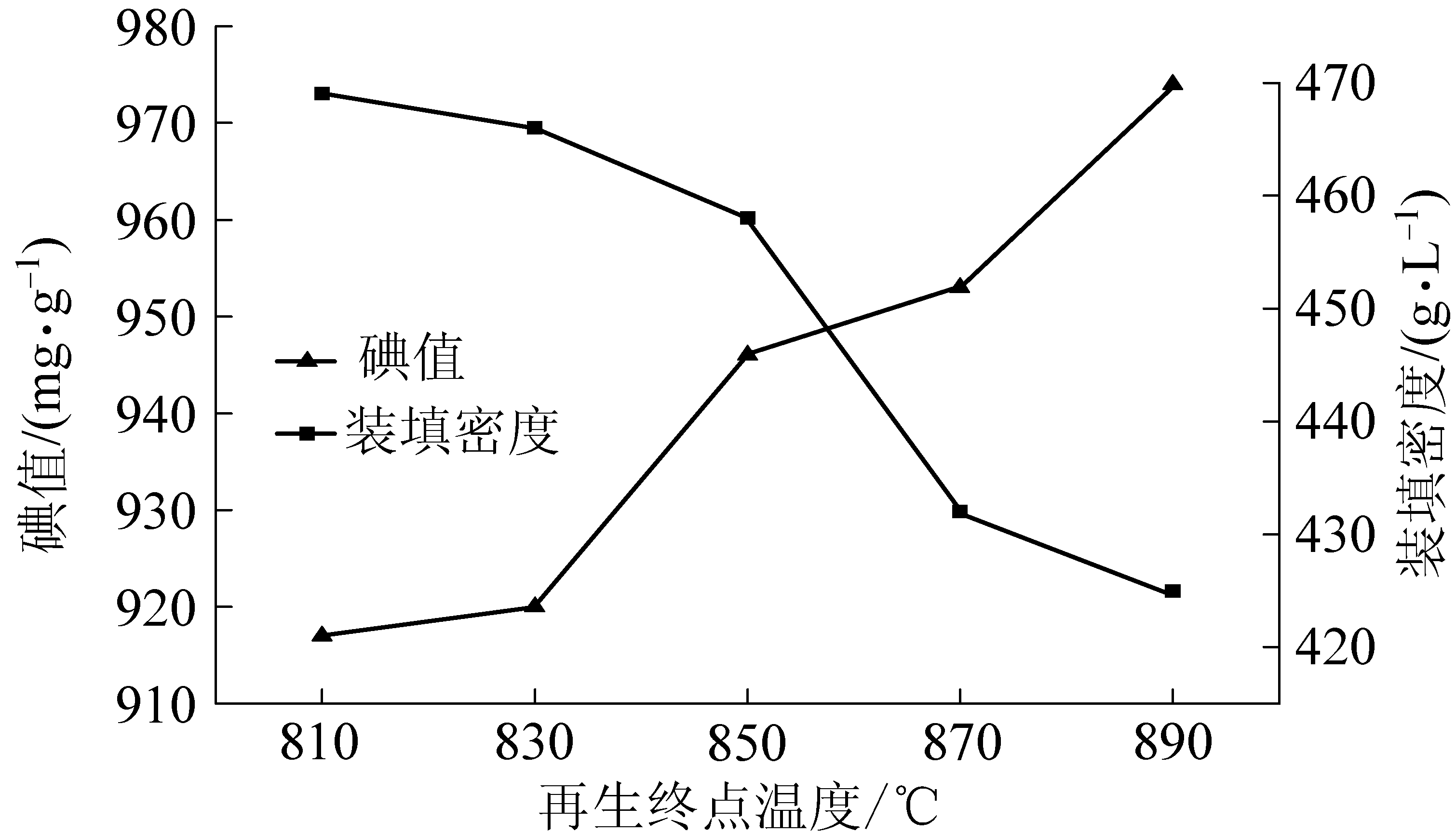

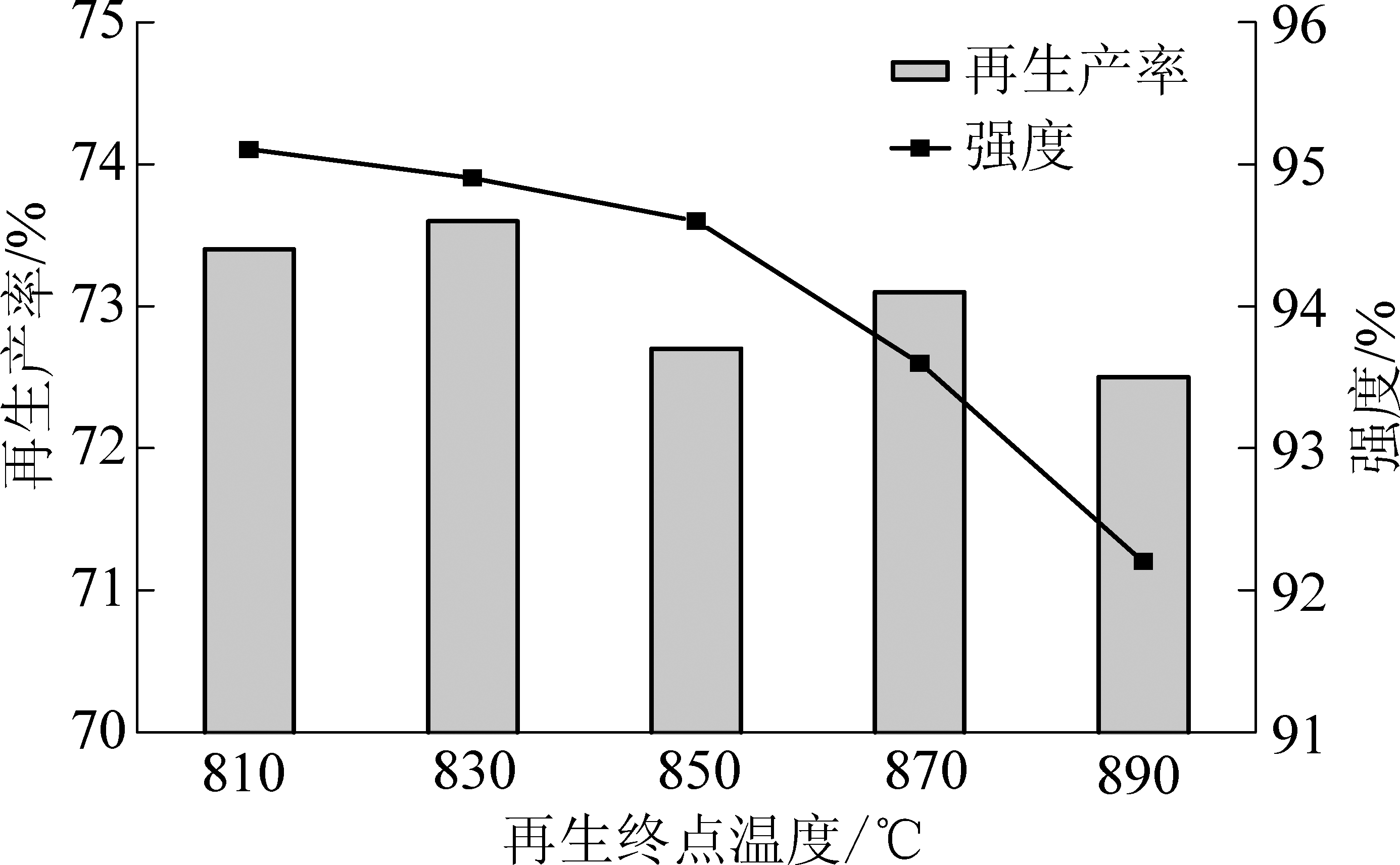

在此工艺条件下活性炭再生产率由71.8%升至72.5%;强度由91.4%增至92.2%;再生后活性炭碘值由995 mg/g降低至974 mg/g。饱和水处理用活性炭在多膛炉内再生是一个逐渐升温的过程,多膛炉的最高温度即再生终点温度是在底部第6层炉膛,是多膛炉再生工艺的关键指标。为进一步平衡活性炭再生产率与其吸附性能之间的关系,保持其他工艺条件不变,仅调节多膛炉燃烧器开度,降低底层炉膛温度,将再生终温分别和碘值、装填密度及再生产率、磨损强度相关联,结果如图3和图4所示。

图3 再生终点温度和再生后活性炭碘值及装填密度的关系

Fig.3 Relationship between regeneration terminal temperature and iodine value and bulk density of regenerated activated carbon

图4 再生终点温度和再生产率及再生活性炭强度的关系

Fig.4 Relationship between regeneration terminal temperature and regeneration yield and hardness of regenerated activated carbon

由图3可知,再生后活性炭碘值随着多膛炉终点温度的下降而减小,装填密度相应有所提高。多膛炉再生终点温度由890 ℃降低至810 ℃,再生后活性炭的碘值由974 mg/g降至917 mg/g,装填密度由425 mg/L增加至469 g/L。由图4可知。多膛炉水处理用活性炭的再生产率在73%左右波动,没有显著的规律性。多膛炉的再生终温越低,再生后活性炭的强度就越高,在终温810 ℃条件下强度达到95.1%。

利用多膛炉加热再生饱和水处理用活性炭,其炉膛内是弱氧化性的气氛,少量的O2存在改善了水处理用活性炭的吸附性能。根据活性炭的活化扩孔机制,在活化的初始阶段活化气体主要和无规则碳反应;当活化程度加深才会以相对致密的微晶结构消耗为主,活化气体会首先和结构较为疏松的物质反应[20]。用于本研究的水处理用活性炭,来自市政自来水公司,为饮用水深度净化所用,孔隙内吸附的主要是氧化分解及生物降解后的中小分子的化合物,如果将所有吸附的有机质看作一个整体,其致密性肯定不及经过高温活化处理后的无规则碳或是微晶结构。因此饱和水处理活性炭在多膛炉的弱氧化性气氛条件下和O2的反应活性顺序为:吸附有机质>无规则碳>石墨碳。在O2的参与下,活性炭孔隙中有机质氧化、分解效果肯定要显著优于单纯的热解脱附、缩聚过程。另外,氧化产生的H2O和CO2等又相当于活化气体,可以在一定程度上发生活化反应,继续清理活性炭孔隙中的有机质。由于O2在高温不可避免地会和无规则碳和石墨碳发生反应,这种由外及里的氧化会降低活性炭的强度。温度越低对活性炭的氧化深度就越低,从而降低多膛炉的再生终温可以提升活性炭的强度。

3 结 论

1)应用多膛炉再生饱和水处理用活性炭,在470~917 ℃的升温区间内将活性炭的碘值由546 mg/g提升至995 mg/g,吸附性能恢复了97.5%,优于实验室回转炉的再生效果。

2)多膛炉底层炉膛的再生终点温度是其再生工艺的关键参数,再生后活性炭的碘值随再生终温的降低而减小,而强度相应增加。多膛炉再生终点温度810 ℃条件下,再生后活性炭碘值达917 mg/g,其强度达到95.1%,再生产率约为73%。

3)多膛炉加热再生饱和水处理用活性炭工艺,炉膛内呈现弱氧化性气氛,少量O2的存在促进了活性炭孔隙内有机质的氧化、分解,提高了再生后活性炭的吸附性能指标。另一方面,高温条件下O2不可避免地会对活性炭产生烧蚀,导致再生产率及再生后活性炭强度相对较低。

[1] 解 炜.我国煤基活性炭的应用现状及发展趋势[J].煤炭科学技术,2017,45(10):16-23.

XIE Wei.Application status and development trend of coal-based activated carbon in China [J].Coal Science and Technology,2017,45(10):16-23.

[2] 梁大明.中国煤质活性炭[M].北京:化学工业出版社,2008:1-5.

[3] 梁大明.用于饮用水深度净化的煤基生物活性炭[J].洁净煤技术,2008,14(6):25-28.

LIANG Daming.The usage of biological activated carbon in advanced treatment technologies for drinking water [J].Clean Coal Technology,2008,14(6):25-28.

[4] 王占生,刘文君,董丽华.饮用水深度处理的必要性与发展趋势[J].给水排水,2014,40(2):1-5.

WANG Zhansheng,LIU Wenjun,DONG Lihua.Necessity of advance treatment of dinking water and its perspective [J].Water & Waste Water Engineering,2014,40(2):1-5.

[5] 张悦悦,杨 瑛.活性炭脱附再生方法在废水处理中的应用[J].林业机械与木工设备,2017,45(9):10-16.

ZHANG Yueyue,YANG Ying.Application of activated carbon desorption and regeneration method in wastewater treatment [J].Forestry Machinery & Woodworking Equipment,2017,45(9):10-16.

[6] GB 5749—2006,生活饮用水卫生标准[S].

[7] 孙 康,蒋剑春.活性炭再生方法及工艺设备的研究进展[J].生物质化学工程,2008,42(6):55-60.

SUN Kang,JIANG Jianchun.Research progress of technologies and equipments for regeneration of activated carbon [J].Biomass Chemical Engineering,2008,42(6):55-60.

[8] 孙 康,蒋剑春.国内外活性炭的研究进展及发展趋势[J].林产化学与工业,2009,29(6):98-104.

SUN Kang,JIANG Jianchun.Review on research progress and development trend of activated carbon at home and abroad [J].Chemistry and Industry of Forest Products,2009,29(6):98-104.

[9] 吴潇潇,王星敏,唐爱民,等.废活性炭再生的环境经济效益分析[J].应用化工,2018,47(1):181-184.

WU Xiaoxiao,WANG Xingming,TANG Aimin,et al.Environment economic benefit analysis of waste activated carbon regeneration [J].Applied Chemical Industry,2018,47(1):181-184.

[10] 牟小林,邱爱华,丁秋华,等.净水用再生活性炭的现状分析[J].净水技术,2017,36(9):4-7.

MOU Xiaolin,QIU Aihua,DING Qiuhua,et al.Present situation analysis of activated carbon for water purification [J].Water Purification Technology,2017,36(9):4-7.

[11] El Gamal M,MOUSA H A,ELNAAS M H,et al.Bio-regeneration of activated carbon:a comprehensive review [J].Separation and Purification Technology,2018,197:345-359.

[12] MCQUILLAN R V,STEVENS G W,MUMFORD K A.The electrochemical regeneration of granular activated carbons:a review [J].Journal of Hazardous Materials,2018,355:34-49.

[13] YAGMUR E,TURKOGLU S,BANFORD A,et al.The relative performance of microwave regenerated activated carbons on the removal of phenolic pollutants [J].Journal of Cleaner Production,2017,149:1109-1117.

[14] 解 炜,王 鹏,梁大明,等.基于热平衡的多膛炉制备活性炭工艺研究[J].煤炭科学技术,2016,44(4):182-188.

XIE Wei,WANG Peng,LIANG Daming,et al.Study on activated carbon preparation in multiple hearth furnace based on heat balance technology [J].Coal Science and Technology,2016,44(4):182-188.

[15] 唐 楠,解 炜,王 鹏,等.多膛炉制备煤基活性炭的中试研究[J].煤炭加工与综合利用,2014(9):67-71.

TANG Nan,XIE Wei,WANG Peng,et al.Pilot study of preparation of coal-based activated carbon in multi-chamber furnace [J].Coal Processing & Comprehensive Utilization,2014(9):67-71.

[16] 杜尔登,张玉先,沈亚辉.自来水厂活性炭再生技术与成本分析[J].净水技术,2008,27(6):54-57.

DU Erdeng,ZHANG Yuxian,SHEN Yahui.Method and cost analysis of regeneration activated carbon in waterworks [J].Water Purification Technology,2008,27(6):54-57.

[17] 周 琴,沈 健,黄 敏.活性炭的制备及再生研究进展[J].化学与生物工程,2013,30(12):10-13.

ZHOU Qin,SHEN Jian,HUANG Min.Research progress on preparation and regeneration of activated carbon [J].Chemistry & Bio Engineering,2013,30(12):10-13.

[18] 钟晓丽.水处理中煤基颗粒活性炭再生方法研究进展解析[J].环境与发展,2018,30(9):109-111.

ZHONG Xiaoli.Progeress in research on generation method of coal-based granular activated carbon in water treatment[J].Environment and Development,2018,30(9):109-111.

[19] 聂 欣,刘成龙,钟俊锋,等.水处理中煤基颗粒活性炭再生研究进展[J].热力发电,2018,47(3):1-11.

NIE Xin,LIU Chenglong,ZHONG Junfeng,et al.Research progress on regeneration of coal-based granular activated carbon used in water treatment [J].Thermal Power Generation,2018,47(3):1-11.

[20] 朱玉雯,李浩宇,刘冬冬,等.基于活化过程碳烧失特性的孔结构发展机制[J].煤炭学报,2017,42(12):3292-3299.

ZHU Yuwen,LI Haiyu,LIU Dongdong,et al.Development mechanism of pore structure based on burn-off properties of carbon structures during activation progress [J].Journal of China Coal Society,2017,42(12):3292-3299.