移动扫码阅读

我国有大量煤矿顶板坚硬且难以及时垮落,工作面回采后在采空区上部形成较大面积悬顶,工作面矿压强烈,围岩变形破坏严重,巷道支护难度大,严重时造成大量人员伤亡及设备损毁,对煤矿安全生产提出挑战[1-2]。针对上述难题,目前普遍采用加强支护的方法维护巷道,通过增加支护强度和密度的方法降低巷道变形程度,部分情况采用架棚和密集支护的方式进行联合控制,并在一定程度上发挥效果,但是科学研究和现场实践表明,对于条件简单的一般类型巷道,采用加强支护的办法能够对巷道周边浅部围岩起到有效加固作用,但并不能有效解决工作面深部坚硬顶板垮落难题,巷道围岩始终处于高应力条件下,巷道围岩控制效果达不到最佳状态,需要结合对工作面深部岩层进行预裂和卸压处理,实现巷道浅部加强支护,深部预裂与卸压联合控制的最终目的[3-6]。目前煤矿主要采用爆破和注水软化2种治理手段,国内外专家学者开展了大量相关理论和试验研究,包括:水力压裂卸压机理研究水力压裂裂缝模拟与扩展规律研究以及压裂监测技术方面。吴拥政等[7-8]研究了留巷定向水力压裂卸压机理和裂纹扩展规律,指出定向水力压裂技术能够消除坚硬顶板的悬顶效应,改善了二次留巷围岩应力环境。冯彦军等[9]分析了在地应力作用下裂纹扩展方向和条件。侯振坤等[10]建立了一套页岩水力压裂物理模拟和压裂缝表征方法。郭印同等[11]在三轴条件下研究了压裂扩展规律,探讨了裂缝网形成机制。LES Bennett等[12]阐述了采用一种地震技术对水力压裂裂缝进行监测的方法。近年来随着定向水力压裂技术快速发展[13],相对于爆破技术,水力压裂安全、成本优势突出,目前已在煤矿得到了大规模的推广和应用[14-15],主要集中在工作面初次放顶和冲击地压防治等方面,对特厚煤层动压巷道条件下水力压裂控顶卸压技术在解决工作面回采超前集中应力影响的相关研究成果较少。

基于上述背景,针对大同矿区典型坚硬难跨顶板进行水力压裂切顶卸压控顶试验,研究不同压裂参数巷道卸压效果,分析水力压裂过程压力及钻孔出水情况,监测巷道变形和支架压力变化规律,为类似特厚煤层动压巷道水力压裂切顶卸压提供参考。

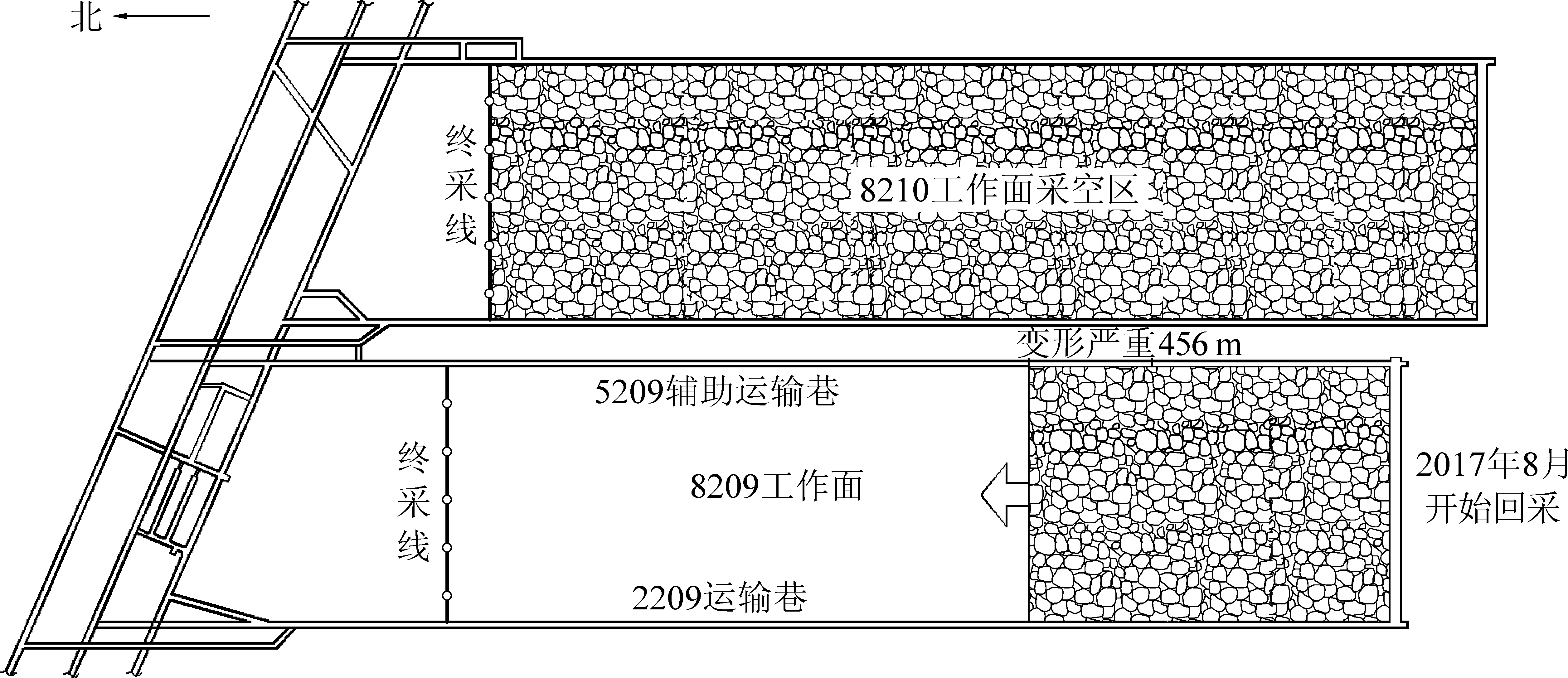

大同煤矿集团有限责任公司马道头煤矿位于大同煤田西部,地处左云县境内,井田含煤地层为石炭系上统太原组和二叠系下统山西组,3-5号煤层为主要可采煤层,马道头8209工作面煤层为3-5号煤合并层,平均厚度14 m,煤层倾角1°~7°,平均倾角3°,煤层埋藏深度400 m,采用长壁式采煤方法,大采高综合机械化放顶煤采煤工艺,全部垮落法管理顶板。3-5号煤层顶板为K3灰岩和细粒砂岩(以含砾粗粒砂岩为主),岩层厚度大、强度高、结构致密,巷道围岩稳定性较好,工作面回采后难以垮落。马道头煤矿5209辅助运输巷紧靠8210工作面采空区,区段煤柱尺寸30 m,如图1所示。

图1 马道头煤矿8209工作面巷道平面布置

Fig.1 Roadway layout plan for No.8209 work surface of Madaotou Coal Mine

8210工作面2017年8月回采结束,由于8210工作面回采结束时间短,采空区顶板活动尚未稳定,动压影响强烈,5209辅助运输巷在掘进完成后,经受8210工作面回采滞后采动应力以及本工作面超前采动应力双重影响,应力环境复杂,煤柱峰值应力高,导致巷道变形破坏严重。受8210工作面强烈动压影响5209辅助运输巷在距开切眼456 m开始出现顶板下沉、两帮移近、底鼓现象,后续在距开切眼693 m处超前段再次发生变形,巷道基本闭合,维护难度极大,给矿井安全生产提出较大挑战。

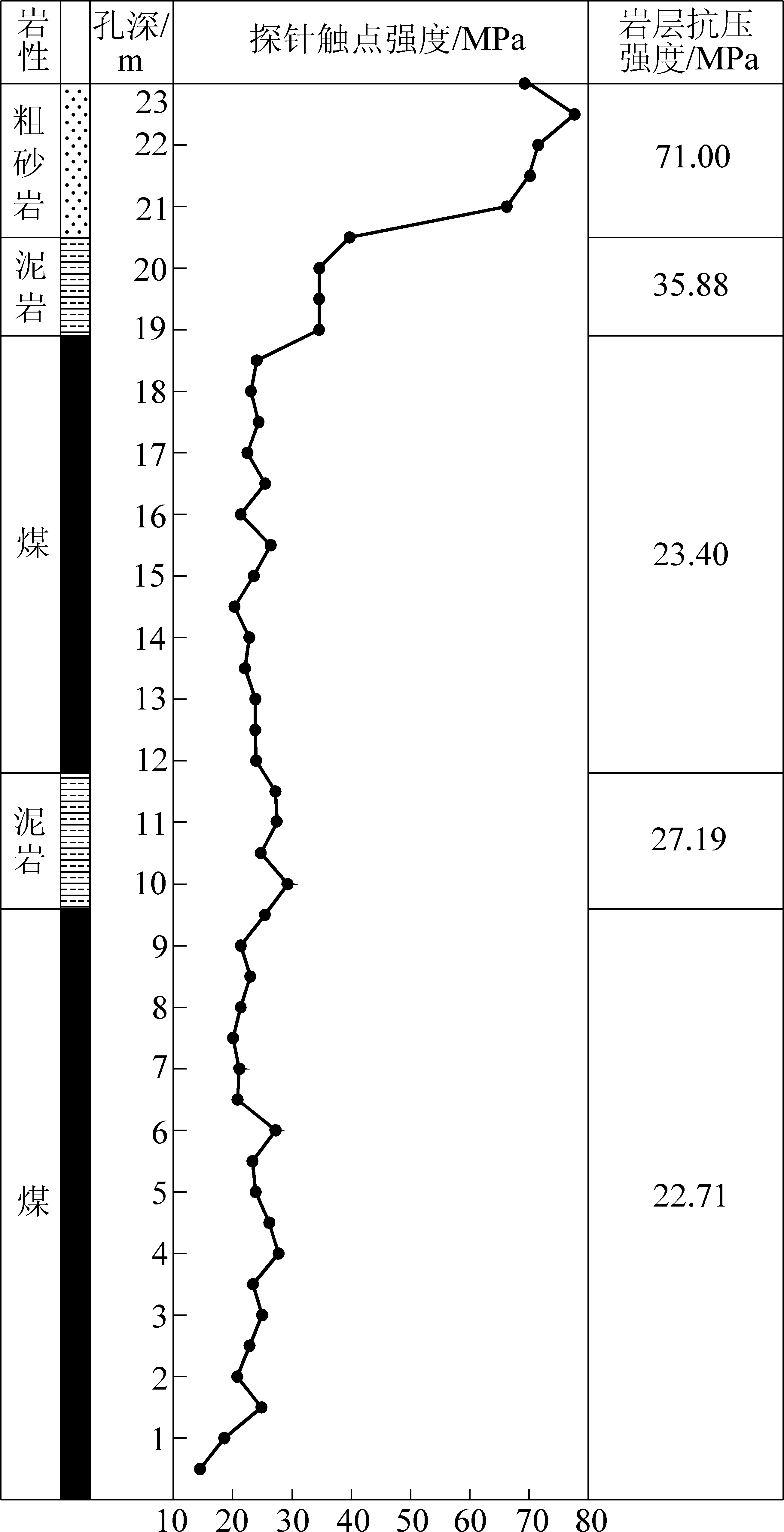

图2 顶板煤岩体强度测试曲线

Fig.2 Top slab rock strength test results

为了解马道头煤矿特厚煤层坚硬顶板煤岩体地质力学参数,采用天地科技股份有限公司开采设计事业部研发的小孔径地质力学参数测试技术对巷道煤岩体应力状态、强度性能及围岩结构状态进行了全方位的测试与分析[16-17],图2为顶板不同深度煤岩体原位强度测试曲线,钻孔测试结果表明测试区域巷道顶板上部煤层厚度达18.5 m,煤体强度23.4 MPa,煤体完整性好,顶板上部18.5~21.1 m为泥岩,厚度2.6 m,强度35.88 MPa,上部粗粒砂岩(K3层)强度达71 MPa。地应力测试显示,测试区域深度289 m,垂直主应力7.92 MPa,最大水平主应力7.23 MPa,最小水平主应力4.06 MPa,最大水平主应力方向为北偏东63.3°。综合分析,马道头煤矿开采范围煤岩体强度高,结构完整,未见大的节理与裂隙,特别是K3层粗粒砂岩,平均厚度超过10 m,致密坚硬,垮落难度高,是导致工作面端头矿压显现的关键因素。通过采用单孔分段多次压裂的顶板水力压裂切顶卸压技术对该部位岩层进行预裂与软化,降低K3岩层完整性及强度,减小工作面端头悬顶长度及厚度,达到改善工作面三角区围岩应力状态,实现降低动压巷道变形和破坏的目的。

采用水力压裂切顶卸压控顶技术,通过对坚硬顶板水力分段多次压裂和注水软化,削弱上覆岩层储存的高应力,减小工作面端头三角区悬顶问题,由此采空区顶板能够分层分次充分垮落,减小煤柱应力集中效应,使巷道或工作面处于低应力区域,减小巷道变形,实现工作面正常回采和安全生产。通过在5209辅助运输巷施工顶板钻孔并在孔内分段注入高压水,使得顶板(特别是坚硬的K3粗粒砂岩)预先产生裂隙,破坏顶板完整性,回采面推过后,更高位的顶板能及时垮落,阻止浅部传递岩梁的形成,将超前应力转移到更深更远的范围。

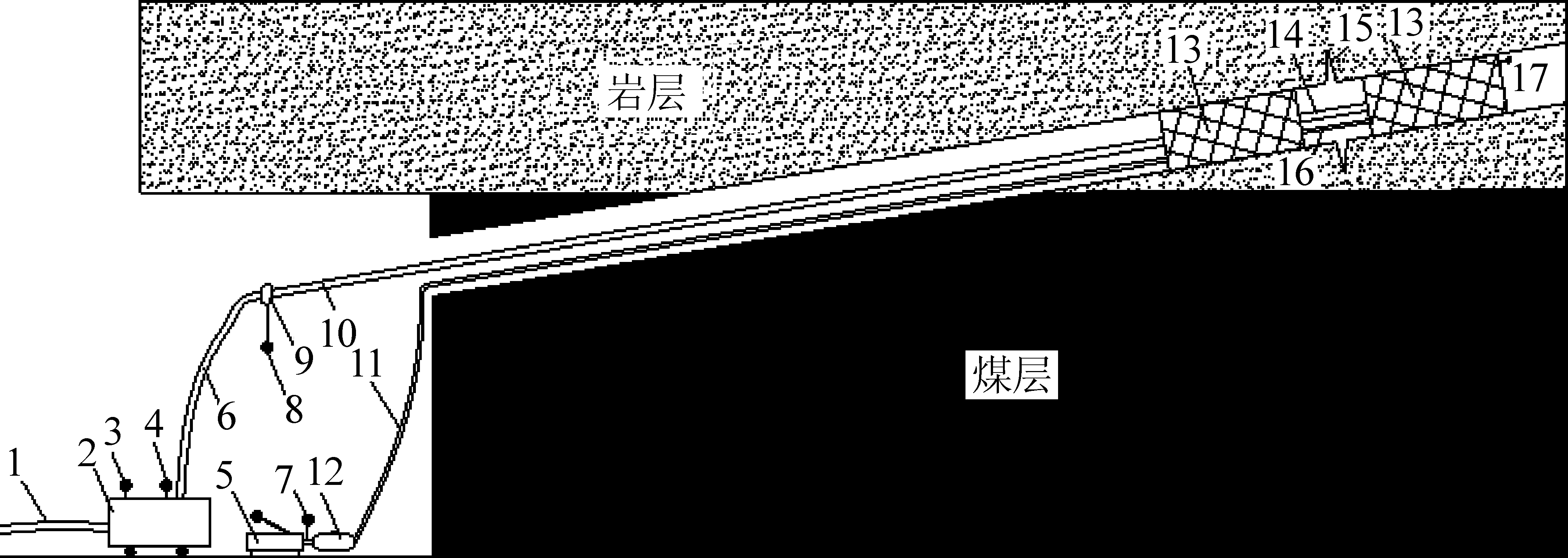

顶板水力压裂包括封孔、高压水压裂、保压注水3项主要工序,该压裂系统主要由以下几部分组成:静压水进水管路、高压水泵、水泵压力表、蓄存压裂介质水和油的储能器、手动泵、手动泵压力表、快速连接的高压供水胶管、封孔器(图3)。采用后退式单孔多次压裂,每隔2~3 m压裂一次,单孔压裂次数12~13次(次数可根据现场情况进行适当调整),压裂到距孔口一定距离停止压裂,并且实时监测水压变化情况,若顶板出现异响和大面积出水,及时停止压裂。

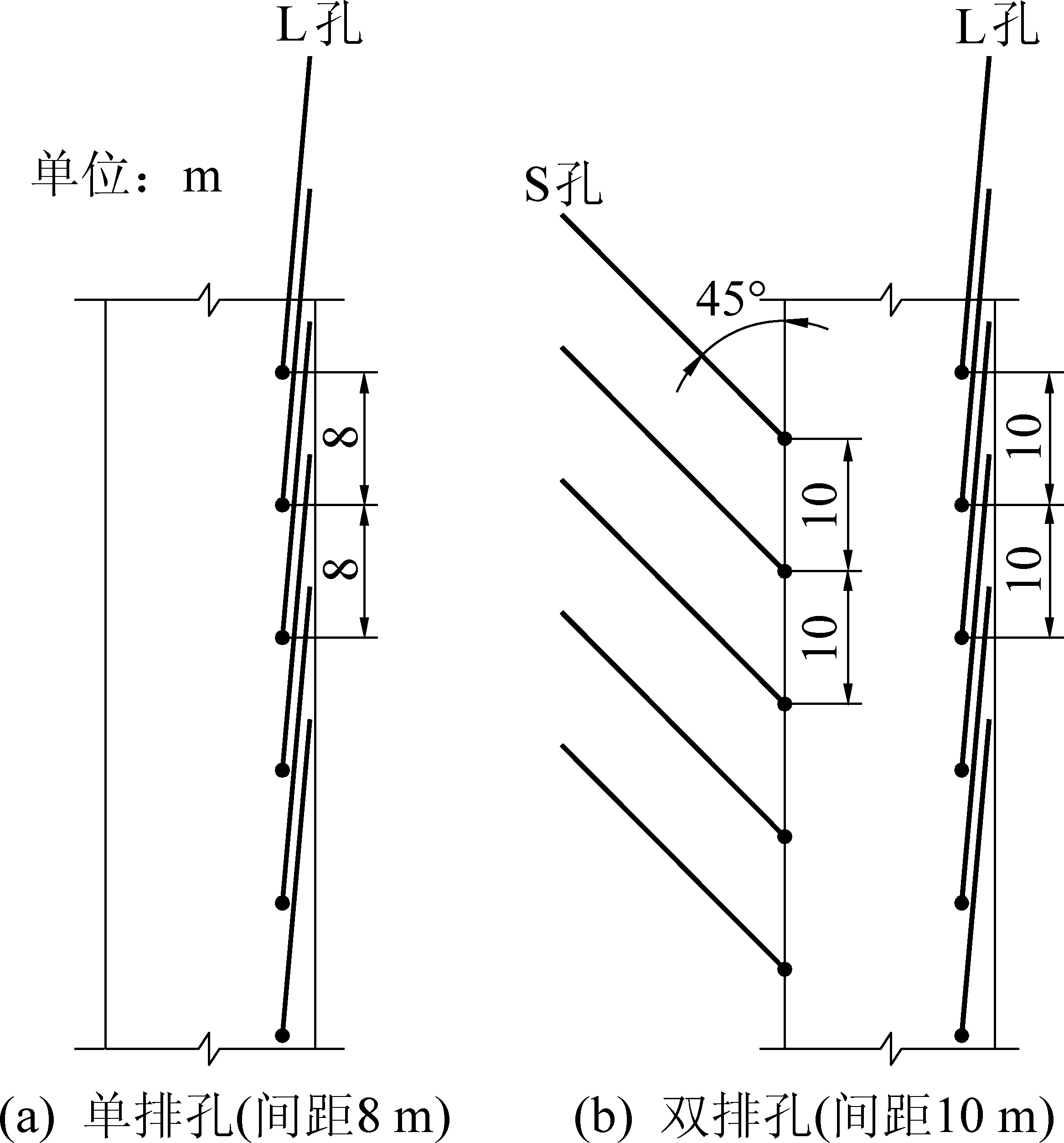

5209辅助运输巷水力压裂卸压试验巷道长300 m,布置2种钻孔,分别为钻孔L和钻孔S。①压裂钻孔L,距离巷道左帮(煤柱帮)顶板1.0 m,钻孔长度50 m,钻孔直径56 mm,孔间距为8 m或10 m,钻孔仰角为50°,为使工作面深部坚硬顶板岩层在煤柱边缘形成断裂线,将钻孔水平方向与巷道走向夹角设计在5°~10°。②压裂钻孔S,距离巷道右帮(煤壁帮)顶板1.5 m,钻孔长度50 m,钻孔直径56 mm,孔间距为10 m,仰角为50°,考虑工作面停采阶段对撤架通道和大巷的影响,令钻孔水平方向与巷道走向夹角45°。具体钻孔布置如图4所示,其中单排孔试验巷道长度200 m,位于5209回风巷采位(至开切眼距离)985~1 185 m,双排孔试验巷道长度100 m,位于5209回风巷采位1 185~1 285 m。

1—静压水进水管路;2—高压水泵;3—水泵压力表;4—流量计;5—手动泵;6—快速连接的高压供水胶管;7—手动泵压力表; 8—水压仪;9—接头;10—注水钢管;11—快速连接的高压供水胶管;12—蓄存压裂介质水和油的储能器;13—封孔器; 14—压裂钢管(管壁打孔);15—预裂缝(必要时);16—下封孔器注水管;17—水力压裂钻孔

图3 水力压裂切顶卸压工艺

Fig.3 Hydrofractur cut top decompression process diagram

图4 5209辅助运输巷水力压裂钻孔技术参数

Fig.4 No.5209 auxiliary lane hydraulic fracturing drilling technical parameters

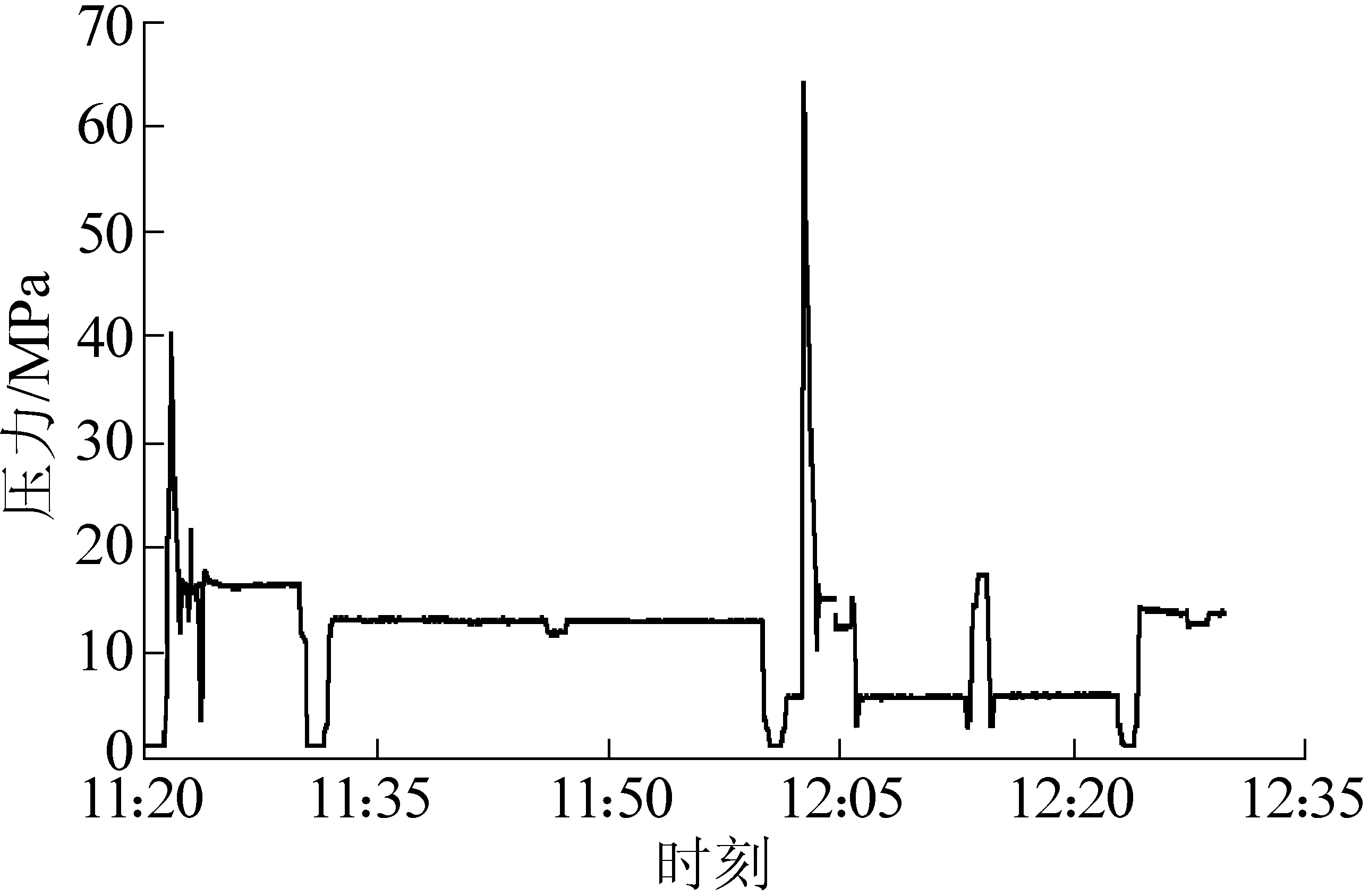

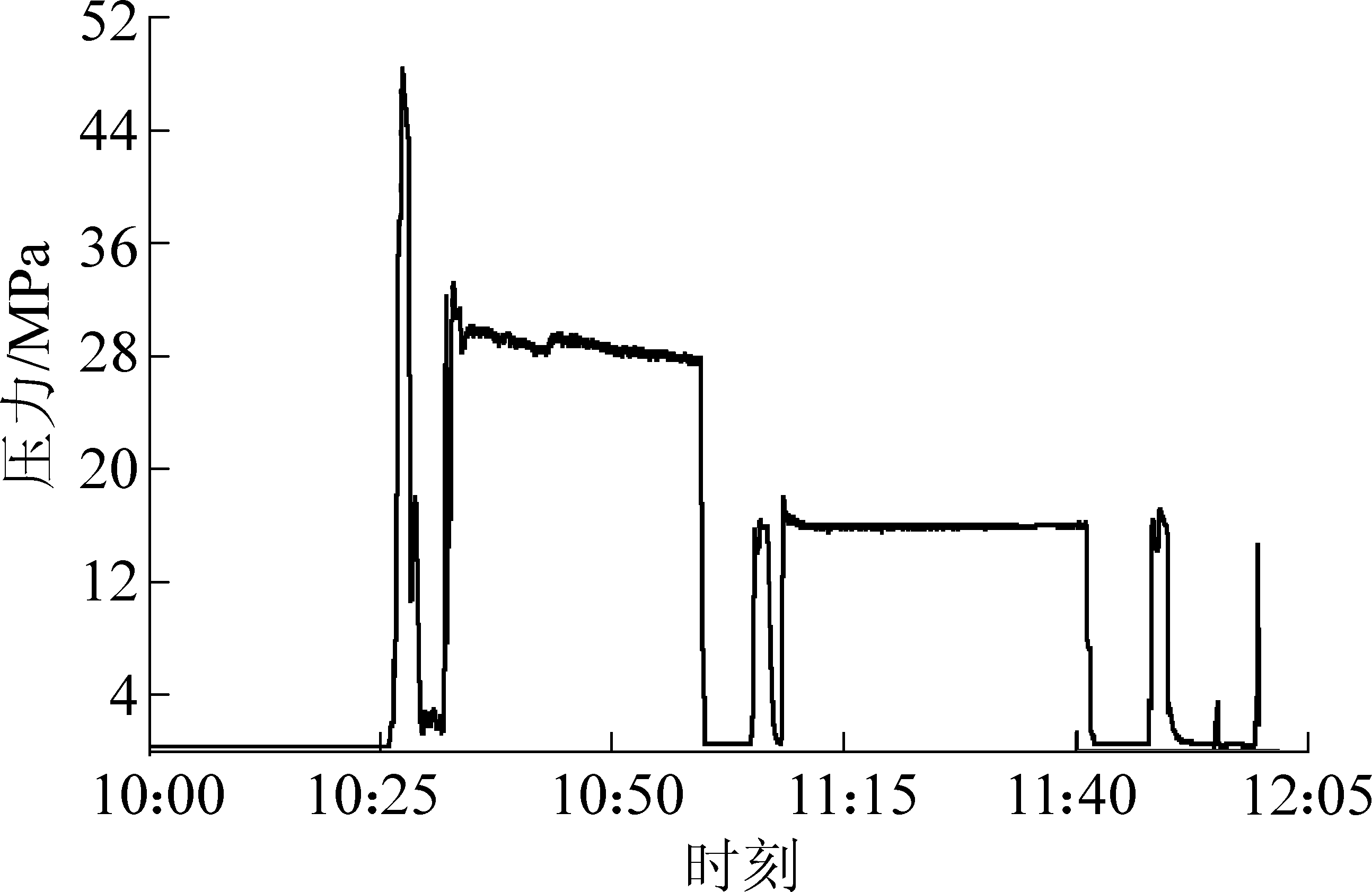

5209辅助运输巷井下累计施工46个水力压裂卸压钻孔,其中S孔11个,L孔35个,每天施工钻孔1~2个,压裂钻孔1~2个,有43个压裂效果较好(压裂时邻近钻孔出水量较好),3个钻孔压裂效果较差(初期压裂时邻近钻孔出水量较小)。从钻孔压裂效果来看,钻孔上部起裂压力较大,初期开启压力达到55 MPa,后续保压压力降低至15~30 MPa,平均23 MPa左右,其中靠钻孔上部起裂压力较大,下部起裂压力相对降低。为监测5209辅助运输巷水力压裂施工质量以及每次压裂时,压力的变化情况,安装水压仪监测压力-时间关系,选取几条监测曲线来反应压裂效果,如图5(2018-05-23)和图6(2018-05-09)所示。

图5 孔深49 m处压力-时间曲线

Fig.5 Pressure-time curve at hole depth 49 m

图6 孔深43 m处压力-时间曲线

Fig.6 Pressure-time curve at hole depth 43 m

根据图5和图6可知:

1)压裂达到一定程度后,岩体开始形成新的裂缝或原生裂隙进一步张开,裂隙一旦张开,压裂有很小幅度的降低,然后维持在一定压力水平。

2)钻孔孔底位置起裂压力较大,如图5所示,K3最大起裂压力达到62 MPa,之后迅速降低,进行保压注水阶段,随着钻孔从深部往浅部压裂过程,起裂压力逐渐降低(图6),压裂开启不明显,直接进入注水保压阶段。

3)每次压裂时间为30 min,压力较为稳定,说明裂隙已张开,且持续加压30 min左右,完全可以保证裂隙扩展到邻近钻孔。

4)高压注水泵为恒流量注水泵,每分钟注水80 L,每次注水量为2.4 m3,每个钻孔注水12次,每孔总注水量在28.8 m3,通过岩体中注水软化顶板K3砂岩,达到降低岩体强度的作用。

根据现场情况,从第1个施工钻孔位置开始每30 m施工布置一组巷道位移监测站,重点监测巷道位移变化量及工作面支架工作阻力等情况,通过对比非压裂卸压段和压裂卸压段的围岩变形量来分析水力压裂卸压效果。

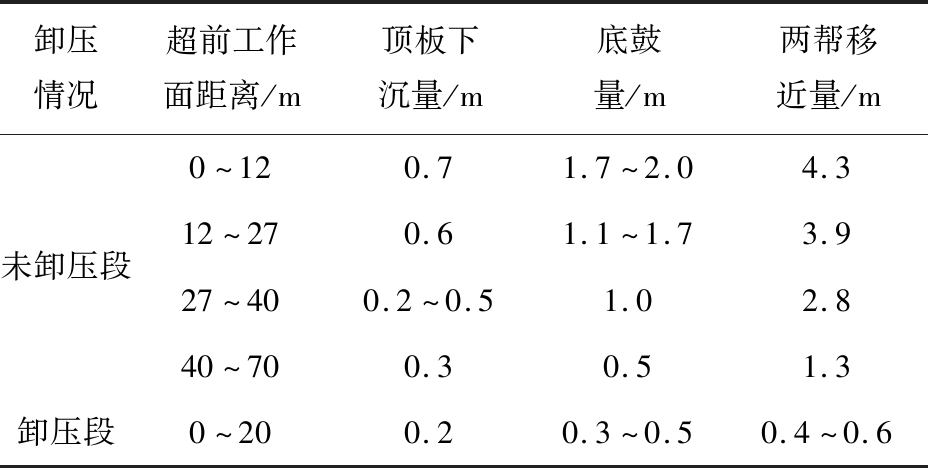

采用水力压裂试验段,动压巷道超前卸压效果显著,通过卸压孔注高压水,在工作面上覆坚硬顶板岩层预裂产生裂隙,减轻回采时超前支承压力的影响,围岩变形量大幅降低。现场监测显示,8209工作面回采自进入压裂段后,工作面端头及时充分垮落,超前段内顶底板最大移近量0.5 m,平均约0.3 m,巷内加强木垛与单体支柱压力较小,两帮移近量为0.4~0.6 m。对比在未实施水力压裂前,5209辅助运输巷超前100 m前后区段底鼓严重现象,两帮变形和底鼓量超1 m(表1)。工作面进入压裂段,超前30 m前后未出现严重底鼓现象,均是缓慢底鼓,基本不需要再挖底。

表1 非压裂段与压裂段巷道变形对比

Table 1 Comparison of roadway deformation between non-fracturing segments and fracturing segments

卸压情况超前工作面距离/m顶板下沉量/m底鼓量/m两帮移近量/m未卸压段0~120.71.7~2.04.312~270.61.1~1.73.927~400.2~0.51.02.840~700.30.51.3卸压段0~200.20.3~0.50.4~0.6

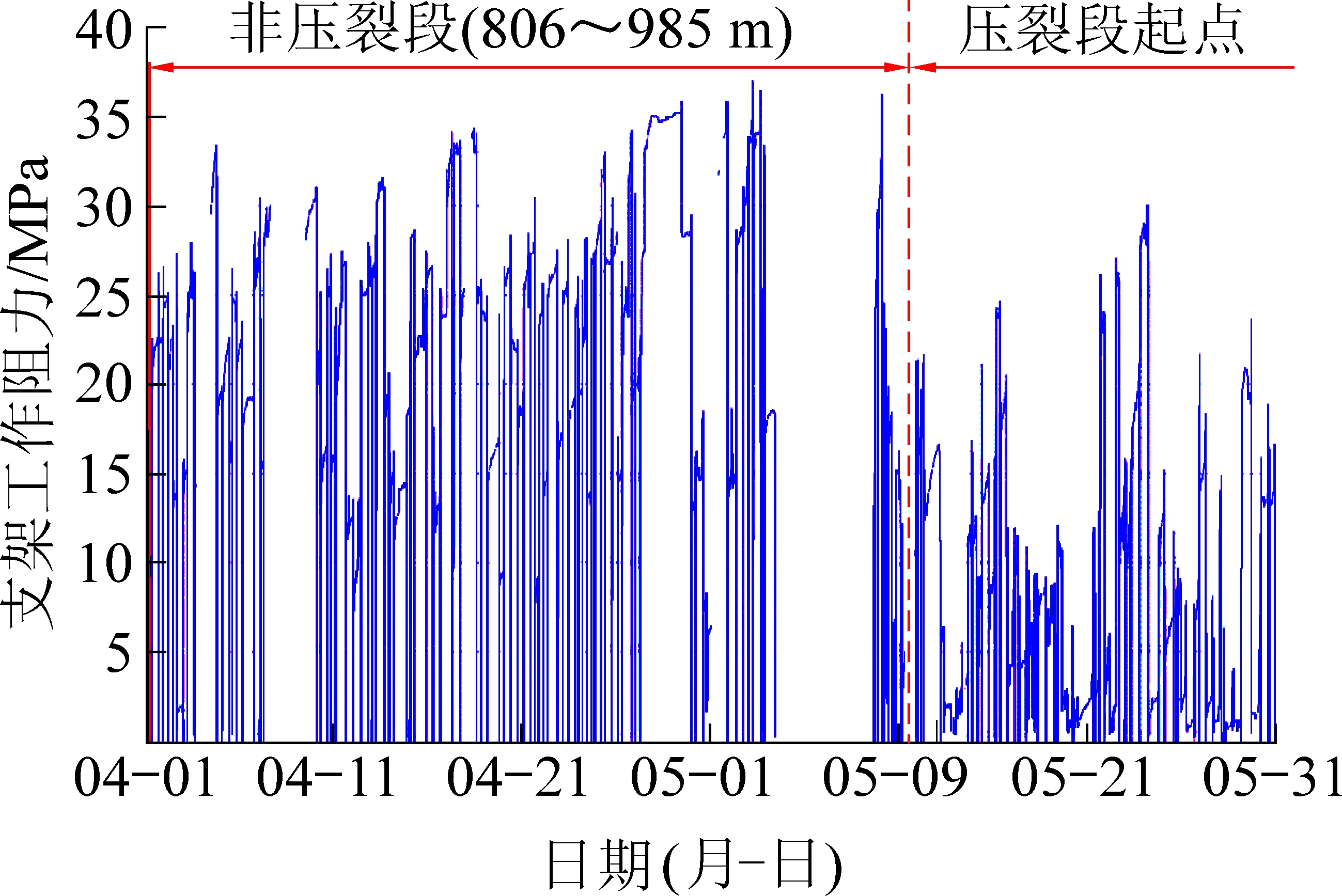

工作面进入水力压裂施工段后支架端头压力显著降低,如图7(2018年)所示,8209工作面端头125号支架在线监测数据表明,采用水力压裂切顶卸压后工作面端头支架工作阻力降低幅度达35%。

图7 非压裂段和压裂段支架工作阻力对比分析曲线

Fig.7 Comparison of stent working resistance between non- fracturing segments and fracturing segments

综合对比水力压裂段和非压裂段治理效果,水力压裂超前卸压效果显著,通过卸压孔注高压水,使得基本顶岩层预裂产生裂隙,减轻回采时超前支承压力的影响,工作面端头和超前20 m处巷道围岩变形量大幅降低,不需要安排专门队伍从事挖底扩帮,工作面正常推进,降低了工人劳动强度,提高了回采效率。

1)水力压裂切顶卸压技术可明显降低动压巷道受工作面回采超前集中应力的影响。实施水力压裂切顶卸压后,巷道变形情况显著降低,巷道变形量降低70%,端头支架工作阻力降低35%,超前影响距离从70 m降低至30 m范围内。

2)大同矿区3-5号特厚煤层K3粗粒砂岩致密坚硬,垮落难度大。通过水力压裂钻孔压裂试验,K3粗粒砂岩最大起裂压力超过50 MPa,保压压力在15~30 MPa,邻近观测孔出水效果较好,实现了坚硬难垮顶板的分层分段预裂与软化。

3)根据马道头煤矿5209辅助运输巷工程地质条件,开展单排孔和双排孔水力压裂切顶卸压现场试验,工作面超前应力卸压以煤柱侧L孔为主,在超前终采线100 m范围增加采煤侧S孔卸压钻孔,并在现场实际工程中成功实施,对于水力压裂切顶卸压技术在特厚煤层坚硬顶板工作面开采的推广应用提供借鉴意义。

[1] 冯彦军, 康红普. 定向水力压裂控制煤矿坚硬难垮顶板试验[J]. 岩石力学与工程学报, 2012,31(6): 1148-1155.

FENG Yanjun, KANG Hongpu. Test on hard and stable roof control by means of directional hydraulic fracturing in coal mine[J]. Chinese Journal of Rock Mechanics and Engineering, 2012,31(6): 1148-1155.

[2] 康红普, 冯彦军. 定向水力压裂工作面煤体应力监测及其演化规律[J]. 煤炭学报, 2012,37(12): 1953-1959.

KANG Hongpu, FENG Yanjun. Monitoring of stress change in coal seam caused by directional hydraulic fracturing in working face with strong roof and its evolution[J]. Journal of China Coal Society, 2012,37(12): 1953-1959.

[3] 杨永刚,杨张杰,余大军. 小孔径预应力锚索内锚力增强技术研究[J]. 煤炭科学技术, 2017, 45(4):14-19.

YANG Yonggang,YANG Zhangjie,YU Dajun. Study on internal anchoring force enhanced technology ofsmall diameter hole pre-stressed anchoring cable [J]. Coal Science and Technology, 2017, 45(4): 14-19.

[4] 吴拥政, 康红普, 丁 吉, 等. 超高强热处理锚杆开发与实践[J]. 煤炭学报, 2015,40(2): 308-313.

WU Yongzheng, KANG Hongpu, DING Ji, et al. Development and application of ultrahigh-heat processed rock bolts[J]. Journal of China Coal Society, 2015,40(2): 308-313.

[5] 吴拥政, 康红普, 吴建星, 等. 矿用预应力钢棒支护成套技术开发及应用[J]. 岩石力学与工程学报, 2015,34(S1): 3230-3237.

WU Yongzheng,KANG Hongpu, WU Jianxing, et al. Development and application of mine prestessed steel bars supporting technology[J]. Chinese Journal of Rock Mechanics and Engineering, 2015,34(S1): 3230-3237.

[6] 程 蓬. 近距离煤层煤柱集中应力传递及巷道分区支护对策研究[J]. 煤矿开采, 2016,21(6): 31-34.

CHENG Peng. Stress concentration transmission of coal pillar with contiguous coal seam and roadway partitioned supporting measures[J]. Coal Minging Technology, 2016,21(6): 31-34.

[7] 吴拥政. 回采工作面双巷布置留巷定向水力压裂卸压机理研究及应用[D]. 北京:煤炭科学研究总院, 2018.

[8] 吴拥政, 康红普. 煤柱留巷定向水力压裂卸压机理及试验[J]. 煤炭学报, 2017,42(5): 1130-1137.

WU Yongzheng , KANG Hongpu. Pressure relief mechanism and experiment of directional hydraulic fracturing in reused coal pillar roadway[J]. Journal of China Coal Society, 2017,42(5): 1130-1137.

[9] 冯彦军, 康红普. 受压脆性岩石Ⅰ-Ⅱ型复合裂纹水力压裂研究[J]. 煤炭学报, 2013,38(2): 226-232.

FENG Yanjun, KANG Hongpu. The initiation of Ⅰ-Ⅱ mixed mode crack subjected to hydraulic pressure in brittle rock under compression[J]. Journal of China Coal Society, 2013,38(2): 226-232.

[10] 郭印同, 杨春和, 贾长贵, 等. 页岩水力压裂物理模拟与裂缝表征方法研究[J]. 岩石力学与工程学报, 2014,33(1): 52-59.

GUO Yintong, YANG Chunhe,JIA Zhanggui, et al. Research on hydraulic fracuturing physical simulation of shale and fracture characterization methods[J]. Chinese Journal of Rock Mechanics and Engineering, 2014,33(1): 52-59.

[11] 侯振坤, 杨春和, 王 磊,等.大尺寸真三轴页岩水平井水力压裂物理模拟试验与裂缝延伸规律分析[J]. 岩土力学, 2016,37(2): 407-414.

HOU Zhenkun,YANG Chunhe,WANG Lei, et al. Hydraulic fracture propagation of shale horizontal well by large-scale true triaxial physical simulation test[J]. Rock and Soil Mechanics, 2016,37(2): 407-414.

[12] LES Bennett, JO L Le calvez, DAVID R Rich Sarver,等.水力压裂监测新方法[J]. 国外测井技术, 2007(4): 53-67.

LES Bennett, JO L Le calvez, DAVID R Rich Sarver,et al. New method of hydraulic fracturing monitoring[J]. World Well Logging Technology,2007(4): 53-67.

[13] 于 斌, 段宏飞. 特厚煤层高强度综放开采水力压裂顶板控制技术研究[J]. 岩石力学与工程学报, 2014,33(4): 778-785.

YU Bin, DUAN Hongfei. Study of roof control by hydraulic fracturing in full-mechanized caving mingning with high strength in extra-thick coal layer [J]. Chinese Journal of Rock Mechanics and Engineering, 2014,33(4): 778-785.

[14] 冯彦军, 康红普. 水力压裂起裂与扩展分析[J]. 岩石力学与工程学报, 2013,32(S2): 3169-3179.

FENG Yanjun,Kang Hongpu. Hydarlic fracture initiation and propagation [J]. Chinese Journal of Rock Mechanics and Engineering, 2013,32(S2): 3169-3179.

[15] 康红普, 冯彦军. 煤矿井下水力压裂技术及在围岩控制中的应用[J]. 煤炭科学技术, 2017,45(1): 1-9.

KANG Hongpu, FENG Yanjun. Hydraulic fracturing technology and its applications in strata control in underground coal mines[J]. Coal Science and Technology, 2017,45(1): 1-9.

[16] 康红普, 伊丙鼎, 高富强, 等. 中国煤矿井下地应力数据库及地应力分布规律[J]. 煤炭学报, 2019,44(1): 23-33.

KANG Hongpu,YI Bingding,GAO Fuqiang, et al. Database and characteristics of underground in-situ stress distribution in chinese coal mines[J]. Journal of China Coal Society, 2019,44(1): 23-33.

[17] 吴拥政,何 杰, 司林坡, 等. 义马矿区深部矿井地应力分布规律研究[J]. 煤炭科学技术, 2018,46(10): 16-21.

WU Yongzheng, HE Jie , SI Linpo, et al. Study on geostress distribution law of deep mine in yima mining area[J]. Coal Science and Technology, 2018,46(10): 16-21.