0 引言

露天矿合理产能的确定是露天矿山生产设计中的一个重要组成部分,矿山生产环节多、地质条件复杂的特点决定了露天矿开采优化设计及具体施工的复杂性和困难性,矿山开采过程中需要将两者相互统筹考虑。矿山产能确定的不合理,会造成矿山生产困难,经济效益下降的不良影响[1- 2]。在对合理产能的确定过程中,国内外学者对产能的确定进行了较为系统的研究。尚涛等[3]通过对白音华露天矿双坑开采方案与单坑开采方案进行对比,最终确定其合理开采规模为2 900万t/a;赵红泽等[4]通过分析倾斜煤层开采生产能力的制约因素,总结出水平推进度等计算公式,为露天矿生产能力的确定提供了理论依据;刘光伟等[5]通过对剥采比、煤层厚度等建立数学模型,计算确定了过断层期间合理的动态沉降速度与生产能力的接续方式;张智明等[6]通过分析开采规模制约因素,以收益最大为目标,构造单坑合理规模收益函数,得到安太堡合理产能为2200万t/a。ARIOGLU等[7]在对矿山总资本投资、矿山服务年限和储量、货币时间价值等分析的基础上,提出了在预可行性阶段确定最佳生产能力的模型;卢宏建[8]等采用层次分析法对石人沟铁矿生产规模的影响因素进行了分析并据此构建了规模优化模型,得出了露天转地下的合理规模;郑友毅等[9]针对新建或扩建露天煤矿,给出了一个能够同时求得最佳生产能力、采剥顺序和生产寿命的动态优化方法。也有学者通过经济最优化,利用净现值( NPV)、内部收益率( IRR) 或者数学规划的方法来动态评价矿山生产规模[10-13]。上述方法最终都是通过建立数学模型求解出最优产能,但是露天开采是一个涉及多因素、多层次的动态变化复杂系统,在确定合理产能过程中势必要把握露天矿系统的演变过程与各环节之间的内在联系,找到约束采矿作业的瓶颈因素,才能更好地对露天矿产能合理优化[14]。

鉴于此,笔者针对黑岱沟露天矿近几年来生产能力难以达到核定产能的问题,探讨在建立数学模型的基础上,利用时空推演的方法来找出黑岱沟露天矿在生产过程中遇到的问题,并对其进行反复的优化处理,确定黑岱沟露天矿分区开采的合理产能,对类似露天矿的生产和设计具有参考意义。

1 时空推演模拟

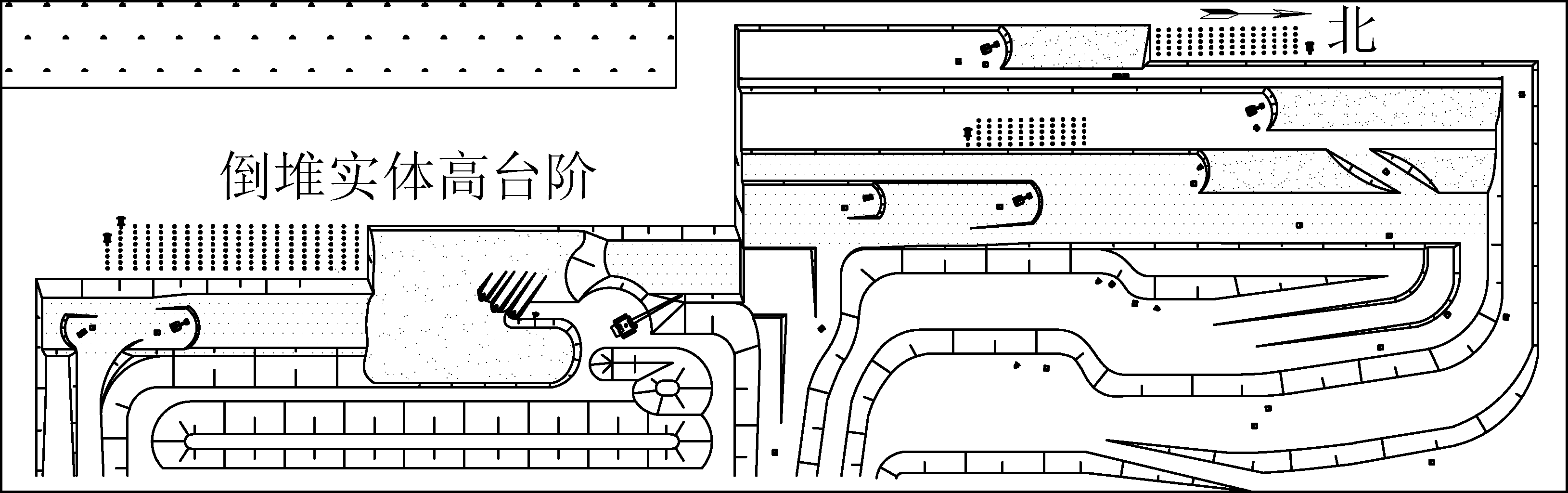

目前黑岱沟露天矿采场南北一分为二,由于二采区北部煤岩赋存情况复杂且拉斗铲对煤岩赋存情况要求苛刻,因此采场北部+1 210 m为松动爆破-单斗卡车作业区,南部+1 040 m为抛掷爆破-拉斗铲作业区如图1所示。

图1 黑岱沟露天矿二采区采场示意

Fig.1 Schematic of stope in the second mining area of Heidaigou Open-Pit Mine

1.1 时空推演预设条件

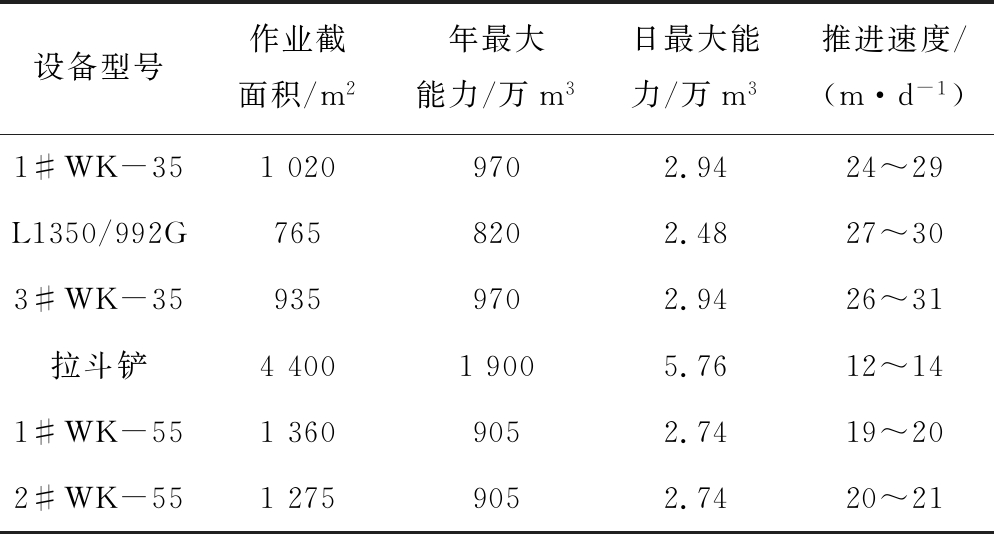

黑岱沟露天煤矿目前最新年计划产量3 000万t,与产能核定目标相差较大,因此根据生产现状,重新确定合理的产能。本次研究中采场按照现场实际采煤工作线+2 250 m,煤层厚度根据钻孔实测的平均煤厚32 m,北部单斗-卡车原煤回采作业区工作线+1 040 m,台阶高度15 m,工作面最小平盘宽度95 m;南部拉斗铲倒堆作业区+1 210 m,拉斗铲站立台阶高度为14 m,抛掷爆破台阶高度为46 m,抛掷爆破每幅宽度85 m,作业能力以当前矿方现有设备的能力进行时空推演,具体详见表1。

按照表1各项参数,可以预估抛掷爆破-拉斗铲倒堆系统和单斗-卡车工艺系统各环节作业时间以及原煤回采作业时间。

表1 设备能力及推进度计算

Table 1 Equipment capacity and propulsion calculation

设备型号作业截面积/m2年最大能力/万m3日最大能力/万m3推进速度/(m·d-1)1#WK-3510209702.9424~29L1350/992G7658202.4827~303#WK-359359702.9426~31拉斗铲440019005.7612~141#WK-5513609052.7419~202#WK-5512759052.7420~21

1.2 时空推演理论

1.2.1 建立目标函数

根据时空推演的预设条件,现以矿山各工艺正常接续情况下的产能最大为目标,建立目标函数为

MaxZ=min{C1X(1),C2X(2),C3X(3),…C5X(5)}

(1)

式中:Ci为第i个约束条件满足系数,不满足时取0,满足时取1;X(i)为第i个约束条件最大剥采能力,万m3。

1.2.2 约束条件

1)生产任务和设备能力约束。煤矿剥采能力应该大于矿方生产任务且小于矿方现有设备能力,具体约束条件为

Qj≤Xj≤Aj

(2)

式中:Qj为第j环节生产任务或作业量,万m3;Aj为第j环节设备能力,万m3;j为环节序号,j取1、2、3、4,1~4分别代表穿爆环节、采装环节、运输环节和排弃环节。

抛掷爆破-拉斗铲倒堆作业量计算式[15-17]为

(3)

由于物料爆破后膨胀,且拉斗铲倒堆作业存在二次倒堆量,因此抛掷爆破-拉斗铲倒堆工艺实际作业量比爆破后的岩石松方量大,年有效抛掷量及倒堆系统作业量(松方)分别为

(4)

(5)

式中:Qp-d为爆破后岩石的松方量,m3;Qd为倒堆系统年作业量,m3;Qp为抛掷爆破年有效作业量,m3;Hp为抛掷爆破台阶高度,m;lp为抛掷爆破工作线长度,m;f(Hp) 为有效抛掷率;λ为抛掷爆破松散系数,1.48;η为二次倒堆占比,%;Qm为原煤年产量,万t;lz为原煤开采工作线长度,2 250 m;Hm为煤层平均厚度,32 m;ξh为原煤回采率,%。

单斗系统剥离作业量计算为

(6)

式中:qd为单斗系统剥离作业量,m3;Li为第i个剥离台阶的工作线长度,m;hi为第i个剥离台阶到煤顶板的垂直距离,m;h为剥离台阶高度,取15 m;d为剥离台阶推进度,m。

破碎站作业能力计算式为

(7)

式中:A为年破碎原煤能力,万t/a;n为破碎站座数,n=5;Q为每座破碎站处理能力,t/h;d为每座破碎站年工作天数,330 d/a;h1为每座破碎站每日有效工作时间,取16 h/d;k1为不均衡系数,取1.5。

2)运输道路车流密度约束。运输道路最大车流密度Y应满足车辆通行要求[18]为

0<Y≤N

(8)

(9)

式中:N为行车密度,辆/h;H为年工作日,d;Q为道路年运量,t;G为卡车载重质量,t;K1为时间利用系数,%;K2为卡车载重利用系数,%;K3为运输不均衡系数,取1.10~1.15。

3)排土空间约束条件为

∑Xj≤B

(10)

排土空间计算公式为

(11)

式中:Xj为第j阶段排土量;B为排土场空间,m3;Vs为采场剥离岩石实方容积,m3;ks为废石松散系数,一般取1.3~1.6;hp1为下沉前的排岩台阶高度,m;hp2为下沉后的排岩台阶高度,m;kf为排土场容积富裕系数,1.02~1.05。

4)开采顺序约束条件为

(12)

(13)

式中:![]() 为0-1整型变量,表示台阶(i,j,k)在第t阶段有无开采的可能,若能开采则取1,否则取0;

为0-1整型变量,表示台阶(i,j,k)在第t阶段有无开采的可能,若能开采则取1,否则取0;![]() 表示台阶(i,j,k)于第t阶段采出的量;Qijk表示台阶(i,j,k)拥有的岩石量;(i,j,k-1)表示位于台阶(i,j,k)上面的台阶,不等式(12)用于控制下一个台阶的开采时间,只有当上面的台阶开采完成后它才可以开采。

表示台阶(i,j,k)于第t阶段采出的量;Qijk表示台阶(i,j,k)拥有的岩石量;(i,j,k-1)表示位于台阶(i,j,k)上面的台阶,不等式(12)用于控制下一个台阶的开采时间,只有当上面的台阶开采完成后它才可以开采。

如果(i,j,k-1)台阶没有开采结束,则有

(14)

此时不等式(12)右端的分子小于分母,![]() 只能取0,则(i,j,k)台阶不能开采;如果(i,j,k-1)台阶开采完毕,则有

只能取0,则(i,j,k)台阶不能开采;如果(i,j,k-1)台阶开采完毕,则有

(15)

此时不等式(12)右端分子分母相等,![]() 取1,(i,j,k)台阶开始开采,不等式(13)成立,则进入下一循环。(i-1,j,k)和(i,j-1,k)分别表示(i,j,k)前面的台阶和里面的台阶,原理同(i,j,k-1)。

取1,(i,j,k)台阶开始开采,不等式(13)成立,则进入下一循环。(i-1,j,k)和(i,j-1,k)分别表示(i,j,k)前面的台阶和里面的台阶,原理同(i,j,k-1)。

5)超前约束。上一环节的最迟结束时间必须早于下一环节的最早开始时间,具体公式为

(16)

式中:tLF(r,p,x)中的变量r=1为抛掷作业区,r=2为单斗卡车作业区;p=1为南区,p=2为北区;i(j,k,s)为当前工序,i+1(j+1,k+1,s+1)和i+n(j+n,k+n,s+n)为接续当前工序的下一工序。tLF代表最迟结束时间,tES代表最早开始时间。

综上所述,在上述约束条件下对目标函数分别以采场推进度为290、300、310、320 m/a进行时空推演模拟。

2 推演结果分析

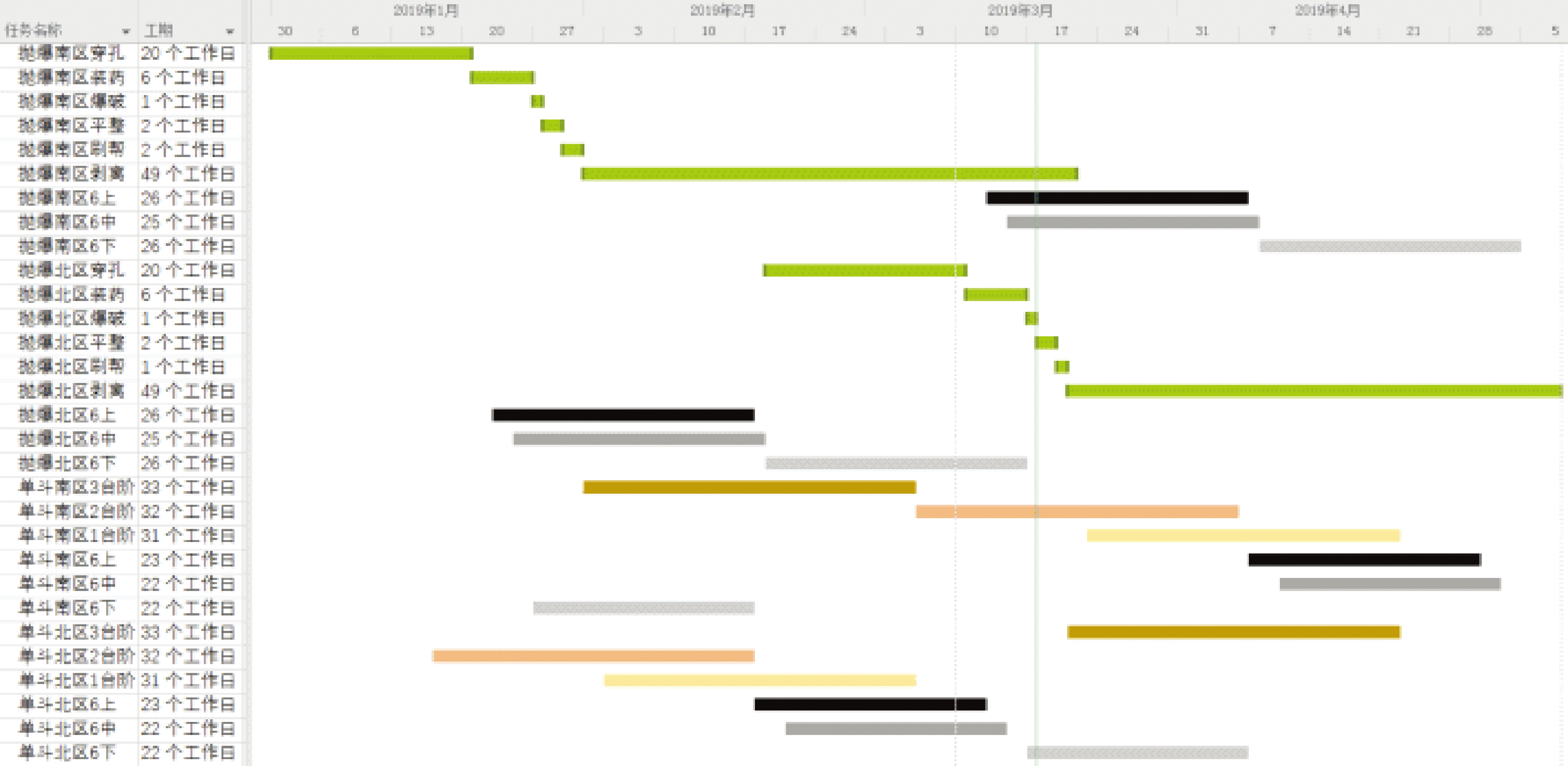

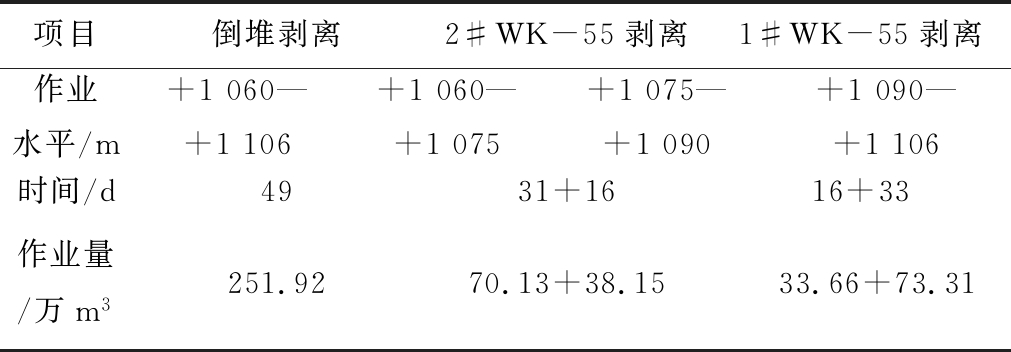

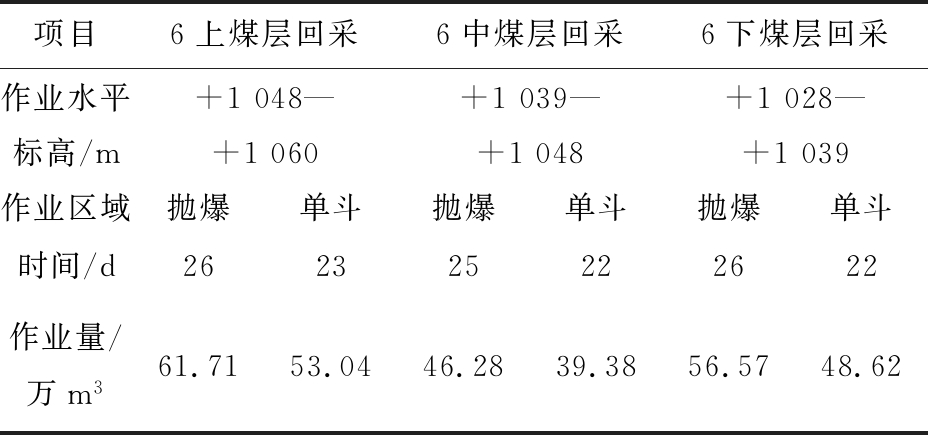

1)推进度为290 m/a推演结果如图2所示。岩石剥离及原煤回采1个周期情况见表2、表3。

图2 推进度为290 m/a一周期各工艺环节接续

Fig.2 Progress of each process for 290 m/a advace speed

表2 岩石剥离环节一个周期作业时间和作业量统计

Table 2 Operation time and loadingvolume in one cycle rock stripping link

项目倒堆剥离2#WK-55剥离1#WK-55剥离作业水平/m+1060—+1106+1060—+1075+1075—+1090+1090—+1106时间/d4931+1616+33作业量/万m3251.9270.13+38.15 33.66+73.31

由表2可知,拉斗铲剥离作业时间和电铲剥离作业时间基本相同。

从推演结果中不难发现,当采场工作线推进度为290 m/a时,共需进行7个周期,每一周期的作业天数为49 d,各工艺可以正常接续,年产量为3 029.98万t,可以满足当前的生产任务,但是各工艺环节的设备能力均未达到最大值,各工艺接续之间存在较长的自由时差,也就是说这些设备在当前推进度条件下,还有较大的提升空间。

表3 原煤回采一个周期作业时间和作业量统计

Table 3 Operation time and loading volume in one cycle raw coal mining link

项目6上煤层回采6中煤层回采6下煤层回采作业水平标高/m+1048—+1060+1039—+1048+1028—+1039作业区域抛爆单斗抛爆单斗抛爆单斗时间/d262325222622作业量/万m361.7153.0446.2839.3856.5748.62

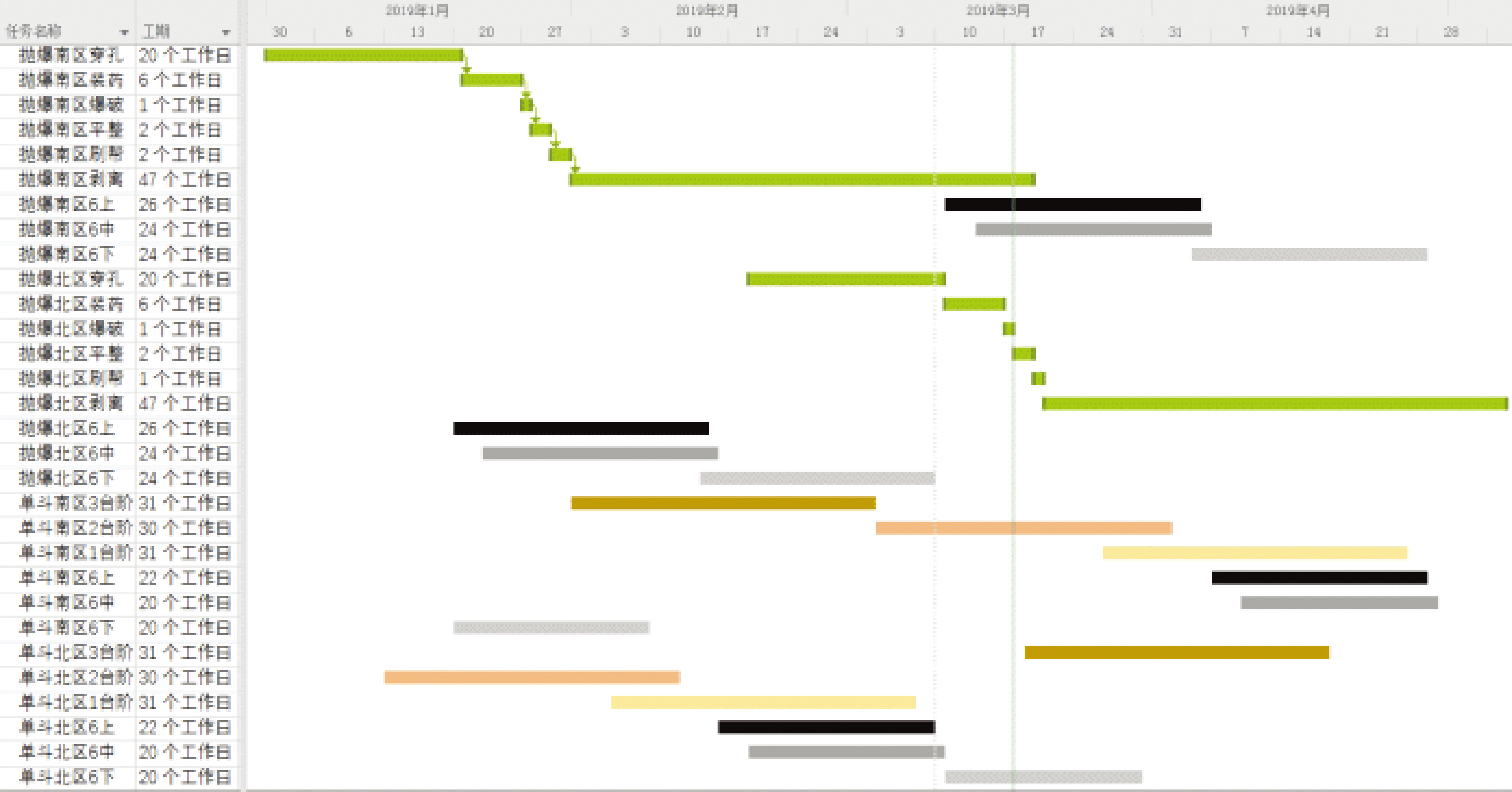

2)推进度为300 m/a推演结果如图3所示。岩石剥离及原煤回采情况见表4、表5。

图3 推进度为300 m/a一周期各工艺环节接续

Fig.3 Progress of each process for 300 m/a advace speed

表4 岩石剥离环节一个周期作业时间和作业量统计

Table 4 Operation time and loading volume in one cycle rock stripping link

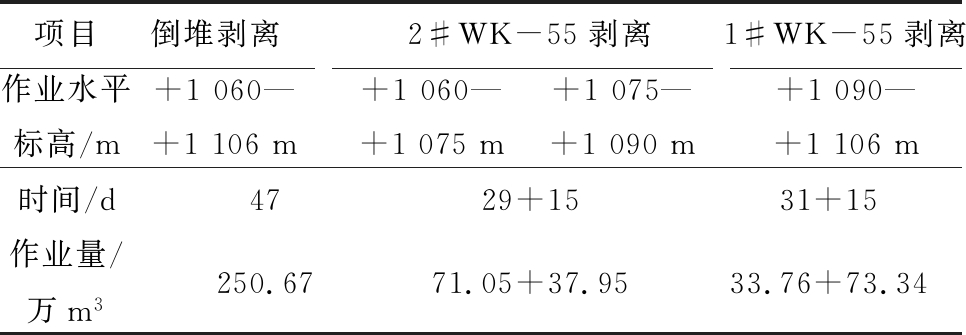

项目倒堆剥离 2#WK-55剥离 1#WK-55剥离作业水平标高/m+1060—+1106m+1060—+1075m+1075—+1090m+1090—+1106m时间/d4729+15 31+15作业量/万m3250.6771.05+37.95 33.76+73.34

表5 原煤回采一个周期作业时间和作业量统计

Table 5 Operation time and loading volume in one cycle raw coal mining link

项目6上煤层回采6中煤层回采6下煤层回采作业水平/m+1048—+1060+1039—+1048+1028—+1039作业区域抛爆单斗抛爆单斗抛爆单斗时间/d262124202420作业量/万m361.9752.1746.0339.6556.7248.84

从推演结果可知,当采场工作线推进度为300 m/a时,共需进行7个周期,每一周期的作业天数为47天,各工艺可以正常接续,年产量可以达到3 142.76万t,相比采场工作线推进度290 m/a各工艺环节的设备生产能力虽有所提升,但是仍然未达到设备生产能力的最大值,各工艺环节之间接续的自由时差可以进一步缩短,年产量有提升的空间。

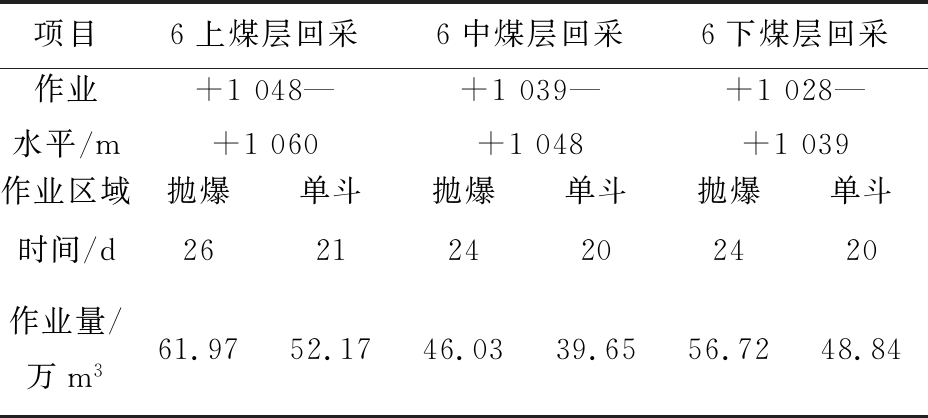

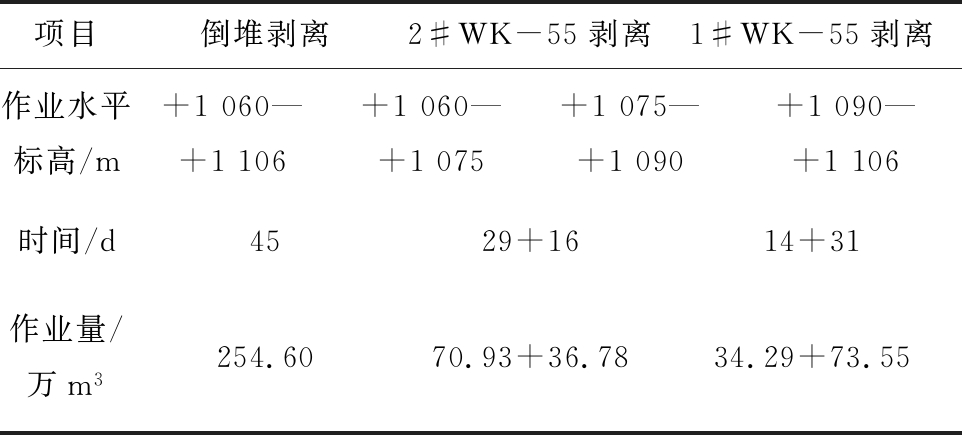

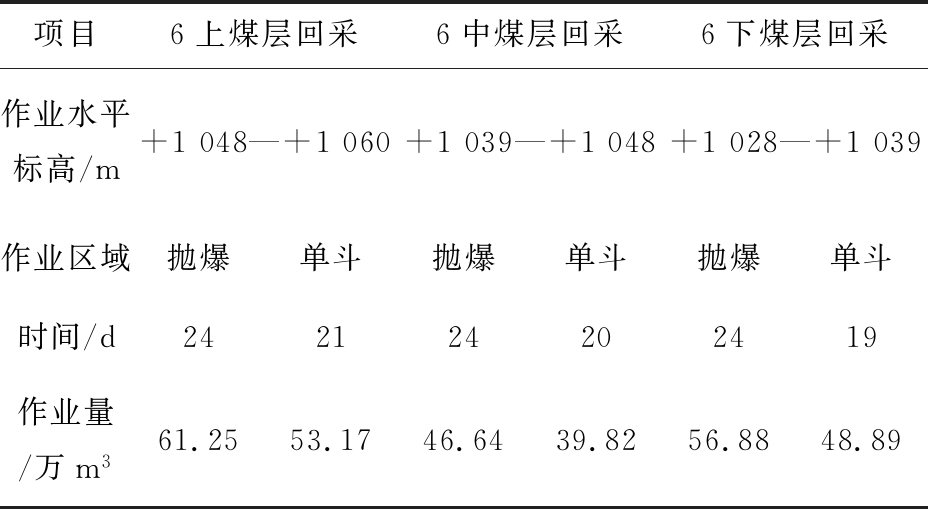

3)推进度为310 m/a推演结果如图4所示,岩石剥离及原煤回采情况见表6、表7。由推演结果可知,当采场工作线推进度为310 m/a时,共需进行8个周期,每一周期的作业天数为45 d,年产量已经达到3 302.71万t,此时,原煤运输能力已经接近极限,除了穿爆环节的钻机能力较为富裕之外,其他各环节作业能力都已经达到充分利用的状态,因此,采场工作线推进度为310 m/a已经是当前工艺和设备的最佳推进度。由表6可知,当采场推进度为310 m/a时,拉斗铲剥离时间和电铲剥离时间都为45 d。

图4 推进度为310 m/a一周期各工艺环节接续

Fig. 4 Progress of each process for 310 m/a advace speed

表6 岩石剥离环节一个周期作业时间和作业量统计

Table 6 Operation time and loading volume in one cycle rock stripping link

项目倒堆剥离2#WK-55剥离1#WK-55剥离作业水平标高/m+1060—+1106+1060—+1075+1075—+1090+1090—+1106时间/d4529+1614+31作业量/万m3254.6070.93+36.7834.29+73.55

表7 原煤回采一个周期作业时间和作业量统计

Table 7 Operation time and loading volume in one cycle raw coal mining link

项目6上煤层回采6中煤层回采6下煤层回采作业水平标高/m+1048—+1060+1039—+1048+1028—+1039作业区域抛爆单斗抛爆单斗抛爆单斗时间/d242124202419作业量/万m361.2553.1746.6439.8256.8848.89

当采场推进度为320 m/a的时候,原煤运输能力已经严重不足,不能将开采出来的煤运输到破碎站,采装和运输环节不能正常接续,原煤运输能力制约着整个工艺的正常运行。

3 合理生产规模的确定

在高推进强度条件下,通过对倒堆工艺系统优化,采场的最大生产能力可以达到产能核定的目标,但是目前受原煤运输能力的制约,拉斗铲倒堆系统并不能发挥其最大生产能力,需要对原煤运输系统进行设备补套。在此条件下,提出对原煤系统补套和降低产能2种方案,通过对比2种方案的经济合理性,最终确定合理产能[19-20]。

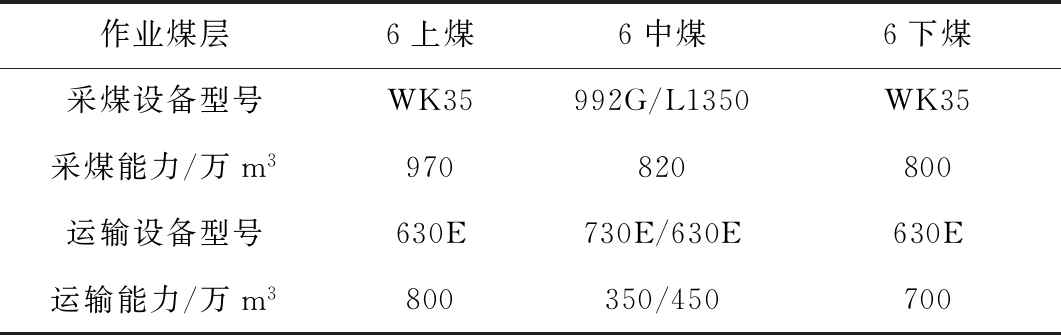

3.1 设备补套方案

当采场年推进度为320 m时,原煤运输能力明显不足,目前矿方使用斗容为35 m3的WK35、斗容为10 m3的992G、斗容为32 m3的L1350三种电铲进行采煤作业,使用载重为154 t的630E和载重为185 t的730E两种卡车进行原煤运输(表8)。

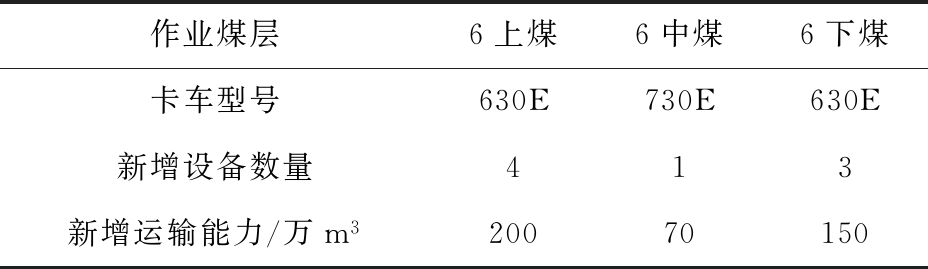

通过表对原煤回采和原煤运输能力的对比分析,根据不同型号电铲和卡车的配比得出补套卡车的最佳型号,并计算出需要补套的卡车数量,使黑岱沟露天煤矿可以在设备补套后顺利达产(表9)。

表8 现有设备能力统计

Table 8 Statistics of existing equipment capability

作业煤层6上煤6中煤6下煤采煤设备型号WK35992G/L1350WK35采煤能力/万m3970820800运输设备型号630E730E/630E630E运输能力/万m3800350/450700

表9 设备补套后的能力计算

Table 9 Capacity calculation after equipment supplement

作业煤层6上煤6中煤6下煤卡车型号630E730E630E新增设备数量413新增运输能力/万m320070150

根据矿山设计要求运输能力需略大于采装能力,经计算需要采购7台630E,1台730E,共新增原煤运输能力420万m3,详见表9。由于补套设备价格昂贵,且还需增加工作人员,成本较高,暂不考虑设备补套方案。

3.2 降低产能方案

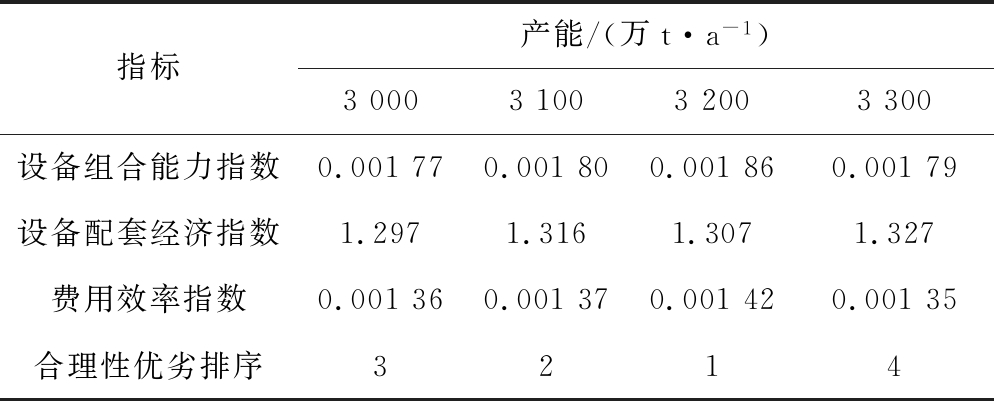

目前矿方制定的产能计划是30 Mt/a,可引入设备组合能力指数、设备配套经济指数和费用效率指数来确定当前设备能力下的最佳产能[21]。

设备组合能力指数是判定组合设备生产能力的实际发挥效应,设备组合指数越大,说明设备的能力的实际发挥效应越大;计算式为

(17)

式中:Ps为设备组合能力指数;ρ为物料容重,t/m3;M为完成正常采掘作业所需的工作量,Mm3;C3为拉斗铲斗容,m3;C1为单斗挖掘机斗容,m3;C2为自卸卡车载重,t;N1为单斗挖掘机台数,台;N2为自卸卡车台数,台。

设备配套经济指数,计算式为

(18)

式中:Z为产能经济指数;Mw为单斗挖掘机剥离作业量,Mm3;Mk为运输作业量,Mm3;Ml为拉斗铲倒堆作业量,Mm3;Pw为单斗挖掘机剥离单价,t/元;Pk为运输单价,t/元;Pl为拉斗铲作业单价,t/元;P为吨煤成本,t/元

费用效率是指费用发挥作用的有效性,表征单位费用所取得的作用,费用效率可以将设备配套的技术性和经济性有机结合在一起,清晰地确定不同系统合理性的优劣次序。计算公式为

E=Ps/Z

(19)

现对黑岱沟露天矿现有设备条件下产能确定的费用效率计算见表10。

表10 费用效率计算及产能合理性排序

Table 10 Cost efficiency calculation and capacity rationality ranking

指标产能/(万t·a-1)3000310032003300设备组合能力指数0.001770.001800.001860.00179设备配套经济指数1.2971.3161.3071.327费用效率指数0.001360.001370.001420.00135合理性优劣排序3214

由表10可知,当前设备作业能力下优化方案的最佳合理产能为3 200万t/a。

4 结论

1)露天矿山开采是一个随时空不断变化的过程,如何确定满足时空条件的露天矿山合理产能, 提出一种通过时空推演模拟来确定露天矿合理产能的方法。

2)根据黑岱沟露天矿现有情况,以矿山各工艺正常接续情况下的产能最大为目标列出目标函数,分析了影响工艺接续各种因素,得出了目标函数的约束条件。

3)黑岱沟露天矿进入二采区后,随着地质条件的复杂化需要对产能进行重新规划调整,在现有设备生产能力下,利用时空推演方法,得出分区开采的采场最大推进强度为310 m/a。

4)黑岱沟露天矿在采场推进度为310 m/a的高强度条件下,依据相应的矿山设备组合能力和费用效率,确定分区开采的合理生产规模为3 200万t/a,符合目前矿山的实际生产情况。

[1] 姬长生, 张幼蒂. 露天矿生产能力及储量优化[J]. 中国矿业大学学报, 1998,14(3): 32-35.

JI Changsheng, ZHANG Youdi.Open pit production capacity and reserves optimization[J]. Journal of China University of Mining& Technology,1998,14(3): 32-35.

[2] 王志亮,徐景德,张莉聪. 煤矿生产能力核定计算方法的优化研究[J]. 矿业安全与环保, 2009,36(1): 68-71.

WANG Zhiliang, XU Jingde, ZHANG Licong. Optimization research on calculation method of coal mine production capacity verification[J]. Mining Safety and Environmental Protection,2009, 36(1): 68-71.

[3] 尚 涛, 才庆祥, 张幼蒂, 等. 白音华露天煤矿合理开采规模和工艺研究[J]. 采矿与安全工程学报, 2007,26(3):321-325.

SHANG Tao, CAI Qingxiang, ZHANG Youdi,et al. Reasonable Mining Scale and Technology for Baiyinhua Open-Pit Coal Mine[J]. Journal of Mining and safety engineering,2007,26(3): 321-325.

[4] 赵红泽, 张瑞新, 甄 选, 等. 近水平转倾斜煤层煤矿生产能力约束指标研究[J]. 金属矿山, 2012(9): 16-20.

ZHAO Hongze, ZHANG Ruixin, ZHEN Xuanetal.Study on the production capacity constraint index of coal seam in near horizontal inclined coal seam [J]. Metal Mine,2012(9): 16-20.

[5] 刘光伟, 李 鹏, 白润才. 露天矿过断层开采方式及生产能力接续分析[J]. 重庆大学学报, 2015,38(3):123-129.

LIU Guangwei, LI Peng, BAI Runcai. Analysis on mining method and production capacity succession during surface mining through fault[J].Journal of Chongqing University,2015, 38(3):123-129.

[6] 张智明, 才庆祥, 周 伟, 等. 露天矿生产规模的确定模型[J]. 金属矿山, 2011(11):5-8.

ZHANG Zhiming,CAI Qinxiang,ZHOU Wei,et al. Scale model to determine the open pit production[J]. Metal Mine,2011(11):5-8.

[7] ARIOGLU Ergin,ALI Yuksel.Optimal approach to determina tion of production capacity of open pit lignite mine.[J]. Journal of Mines, Metals and Fuels, 1985,33(2): 33-36.

[8] LU Hongjian,GAO Yongtao, WU Shunchuan et al. Production capacity optimization of Shirengou Iron Mine during turning open pit into underground mining[J]. Journal of University of Science and Technology Beijing,2008, 30(9): 967-971.

[9] ZHENG Youyi, WANG Qing, GU Xiaowei. Overall dynamic optimization of production schedule in open-pit coal mines[J].Journal of the China Coal Society,2009, 34(8): 1052-1056.

[10] 杨 彪. 基于三维仿真的大型露天矿生产能力动态优化[J]. 矿冶工程,2012, 32(4): 27-30.

YANG Biao. Dynamic optimization of productivity for open-pit mine based on 3D simulation[J]. Mining and Metallurgical Engineering,2012, 32(4): 27-30.

[11] 杨 彪, 罗周全, 陆 广, 等. 基于三维仿真和动态评估的露天矿采剥顺序优化[J]. 科技导报, 2011,29(8): 54-57.

YANG Biao, LUO Zhouquan, LU Guang,et al. Open pit mining-stripping sequence optimization based on 3D simulation and dynamic evaluation[J]. Science and Technology Guide,2011,29(8):54-57.

[12] 吴章华, 曹志敏, 贾 贞. 基于实时态势的作战仿真推演技术研究[J]. 指挥控制与仿真, 2018, 40(1): 93-97.

WU Zhanghua, CAO Zhimin, JIA Zhen. Investigationon warfare simulation and deduction technology based on real-time situation[J]. Command Control & Simulation,2018, 40(1): 93-97.

[13] 吴会江, 李建祥. 露天矿生产计划的现状、问题与对策[J]. 金属矿山, 2005(4): 4-6.

WU Huijiang, LI Jianxiang. Current status,problems and countermeasures of open pit mine production planning[J]. Metal Mine,2005(4): 4-6.

[14] 孙健东. 露天矿拉斗铲倒堆工艺系统优化理论及应用研究[D]. 北京: 中国矿业大学(北京),2016.

[15] 孙健东, 张瑞新, 武海龙, 等. 露天矿拉斗铲倒堆工艺作业方式与参数优化[J]. 煤炭学报, 2018, 43(5): 1312-1321.

SUN Jiandong, ZHANG Ruixin , WU Hailong, et al. Operation method and parameters optimization of dragline overcast stripping technology in surface mine[J]. Journal of China Coal Society,2018, 43(5): 1312-1321.

[16] 唐俊杰. 露天矿山开采工艺技术与装备现状研究[J]. 世界有色金属, 2017(17): 62-64.

TANGJunjie. Study on the present situation of open-pit mining technology and equipment[J]. World Nonferrous Metal,2017(17): 62-64.

[17] 赵红泽, 甄 选, 厉美杰. 中国露天煤矿发展现状[J]. 中国矿业, 2016,25(6): 12-15.

ZHAO Hongze, ZHEN Xuan, LI Meijie. Current development situation of open-pit coal mine in China[J]. China Mining Magazine,2016, 25(6): 12-15.

[18] 尚 涛,才庆祥,刘 勇,等. 露天矿分区过渡期间合理开拓运输系统选择[J]. 中国矿业大学学报,2004,33(4): 50-54.

SHANG Tao, CAI Qingxiang, LIU Yong,et al. Optimalselection of pit haulage system in transition period for mining in areas[J]. Journal of China University of Mining& Technology,2004,33(4): 50-54.

[19] 艾 比, 才庆祥, 哈 森, 等. 南泉湾露天煤矿合理开采规模确定[J]. 中小企业管理与科技(下旬刊), 2012(3):189-190.

AI Bi, CAI Qingxiang, HA Sen, et al. Determination of reasonable mining scale of Nanquanwan Open-pit Coal Mine[J]. Management & Technology of SME, 2012(3): 189-190.

[20] 苏迁军. 伊敏三号露天煤矿开采规模的研究[J]. 露天采矿技术, 2016,31(2): 13-16.

SU Qianjun. Research on mining scale in Yimin No. 3 Open-pit Coal Mine[J]. Opencast Mining Technology, 2016, 31(2):13-16.

[21] 王 岩. 基于费用效率的单斗挖掘机和自卸卡车配套研究[J]. 煤炭工程,2017, 49(5): 15-16.

WANG Yan. Research on matching of excavator and truck based on efficiency cost[J]. Coal Engineering,2017, 49(5): 15-16.