0 引言

随着煤炭资源的日益减少和矿井开采深度的不断加大,煤炭资源采出率越来越受到重视。切顶卸压沿空留巷作为一种无煤柱开采技术,不仅可以提高煤炭资源采出率、延长矿井服务年限、减少巷道掘进量、缓解采掘接替矛盾,而且也可以实现Y型通风方式,治理工作面瓦斯超限,是我国煤炭安全高效开采的关键技术之一,近些年,在很多矿井得到了推广应用[1-4]。切顶卸压沿空留巷的关键技术为提前对顶板进行预裂切缝,目前,应用较为广泛的技术主要有预裂爆破和水力压裂技术。预裂爆破常用的聚能装置中空筒状聚能管,即双向聚能管,此种聚能管在一些矿区得到了推广应用,并对其预裂爆破参数进行了相应的研究[5-7]。

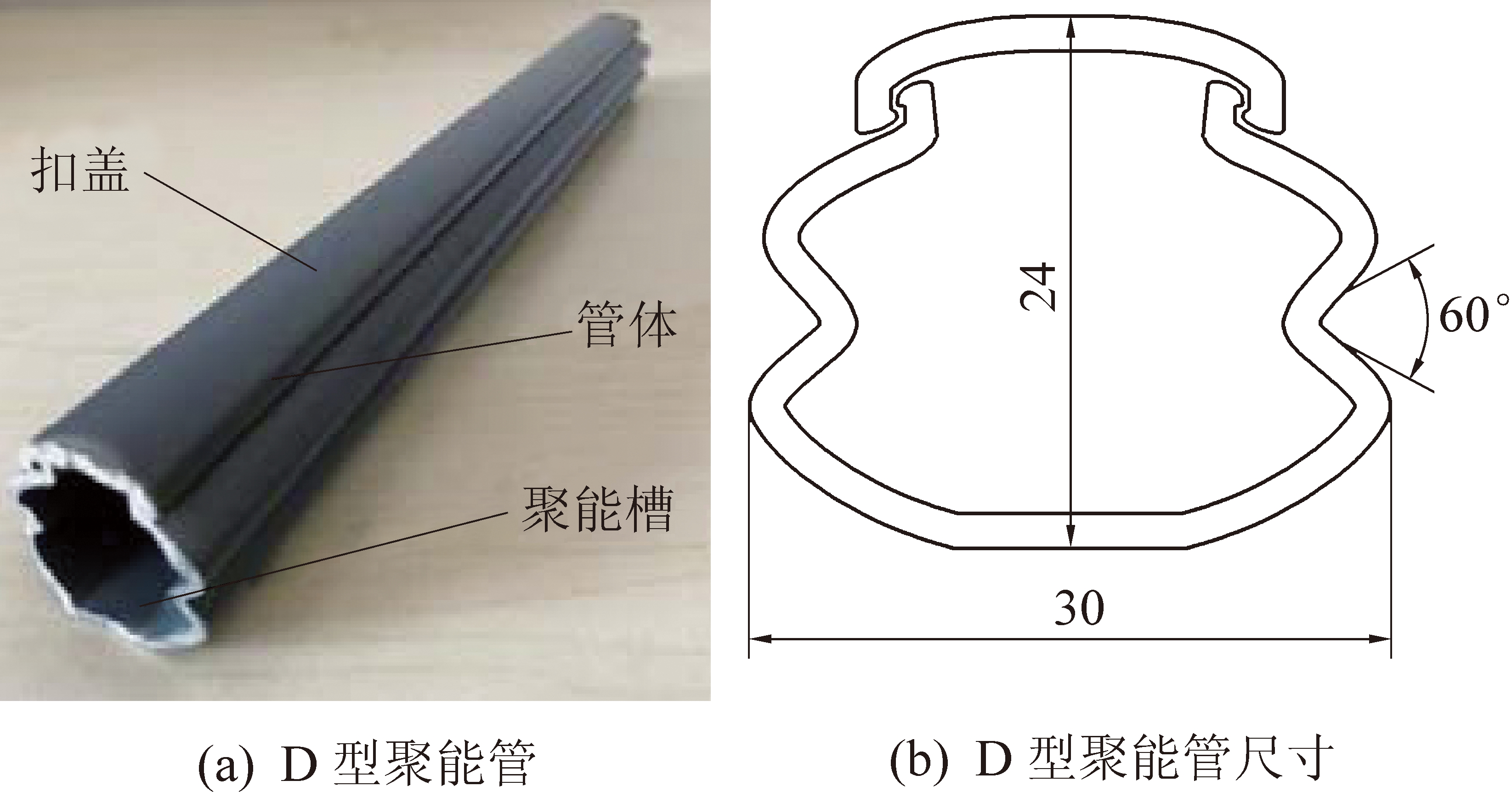

近年来,随着切顶卸压沿空留巷技术的不断发展,聚能管的种类不断增加。D型聚能管由于其特殊的构型,在爆破施工中可大大减少钻孔数量,广泛应用于隧道工程以及边坡工程,并取得了较好的技术效益和经济效益[8-10]。同时此种聚能管在煤矿光面爆破周边眼也有较为广泛的应用,可以实现少打眼少装药,提高单炮进度,但其相关爆破参数在顶板预裂爆破的应用还缺乏现场研究[11-12]。因此,在使用该类聚能管条件下进行顶板预裂爆破,掌握其聚能预裂爆破参数是在该类聚能管使用下能够成功实现切顶卸压沿空留巷的关键,具有十分重要的研究意义。

笔者结合云煤一矿22204运输巷具体的工程地质条件,分析了顶板预裂爆破的机理以及影响切缝效果的因素,在此基础上进行了大量的现场爆破试验,得到了合理的预裂爆破参数,对同类条件下矿井沿空留巷中的预裂爆破参数确定具有一定的参考价值。

1 工程概况

1.1 开采及地质条件

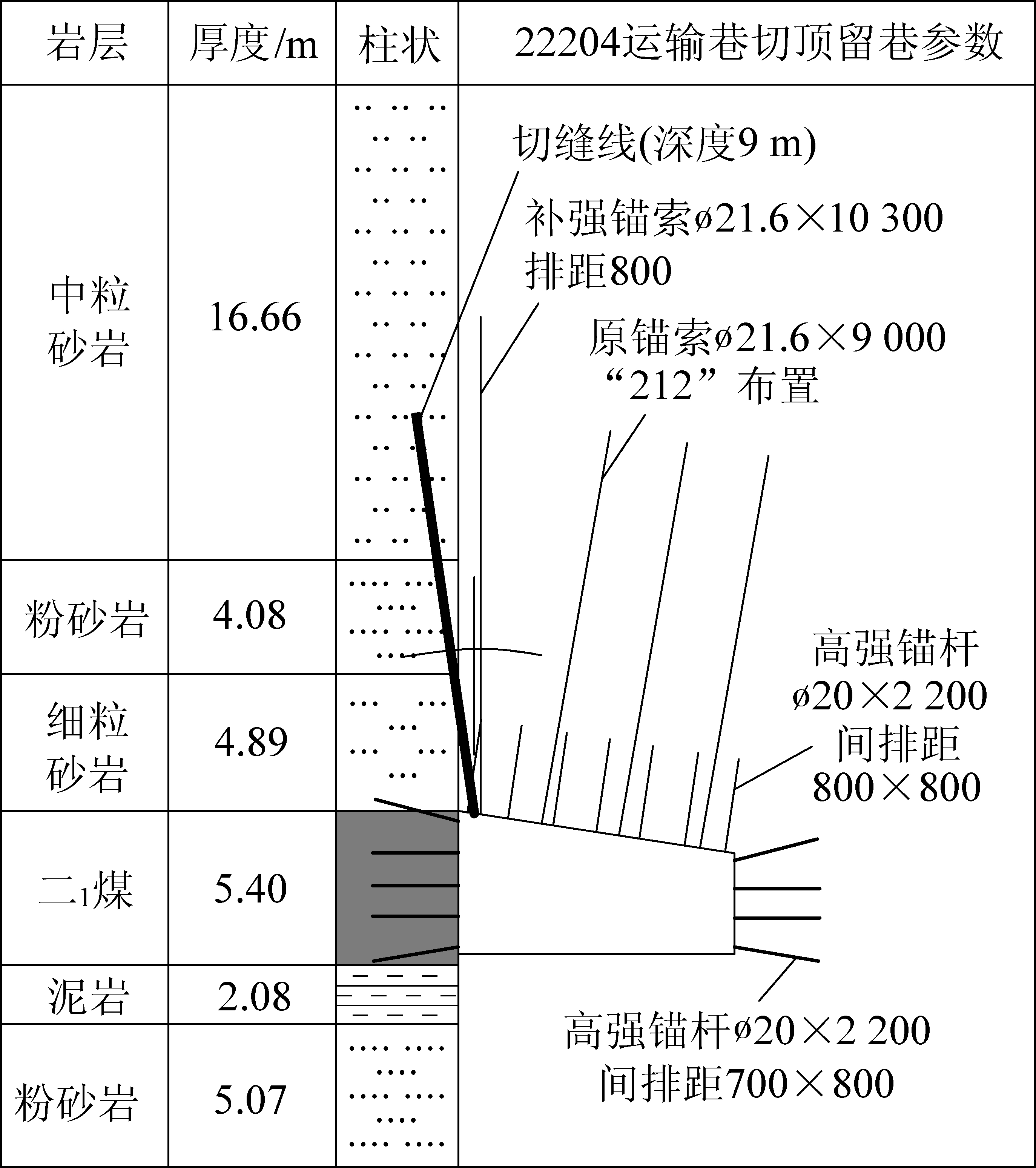

云煤一矿22204工作面为综放工作面,主采二1煤层,煤层平均厚度5.4 m,工作面直接顶为细粒砂岩,浅灰色,中厚层状,平均单轴抗压强度为140 MPa,属于坚硬岩层,平均厚度4.89 m;基本顶为粉砂岩,深灰色,薄层状,平均单轴抗压强度为116 MPa,属于坚硬岩层,平均厚度为4.08 m;直接底为泥岩,平均厚度2.08 m;基本底为粉砂岩,平均厚度为5.07 m;根据岩体基本质量指数值分析,云煤一矿22204运输巷直接顶属于Ⅲ类围岩,基本顶属于Ⅱ类围岩,顶底板岩性如图1所示。

图1 顶底板岩性及留巷参数

Fig.1 Designed parameters of the entry retained

1.2 沿空留巷概况

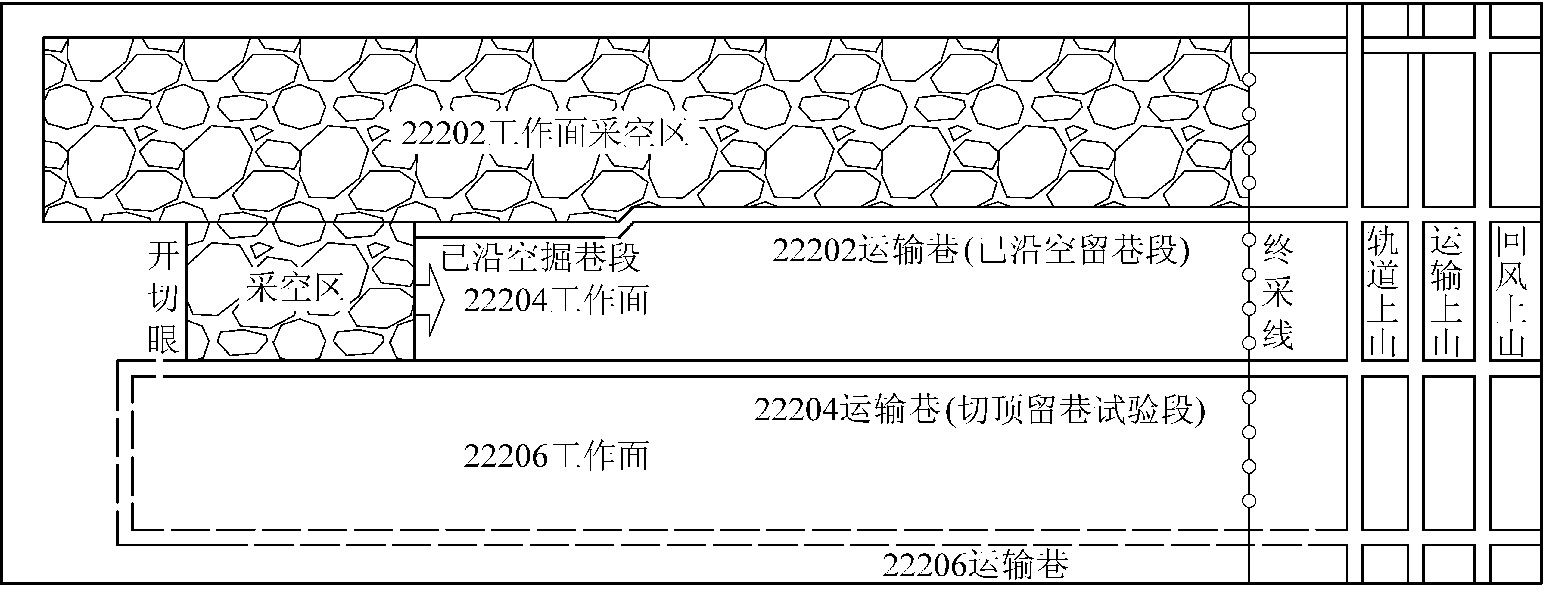

22204工作面运输巷沿煤层顶板掘进,全断面锚网索支护,具体锚网索支护参数如图1所示,采取预裂爆破切顶卸压进行沿空留巷,如图2所示。采用切顶卸压沿空留巷技术,切顶留巷前,对巷道顶板进行补强支护,然后在22204运输巷超前100 m进行切顶钻孔施工,切顶钻孔参数:切顶钻孔深度9 m,切顶角度15°,切顶钻孔位置距巷道上帮100 mm;留巷过程中采用U型钢棚腿进行巷旁支护,留巷参数如图1所示。

图2 切顶留巷试验巷道平面布置

Fig.2 Plan layout of the test roadway of gob-side entry retaining by roof cutting

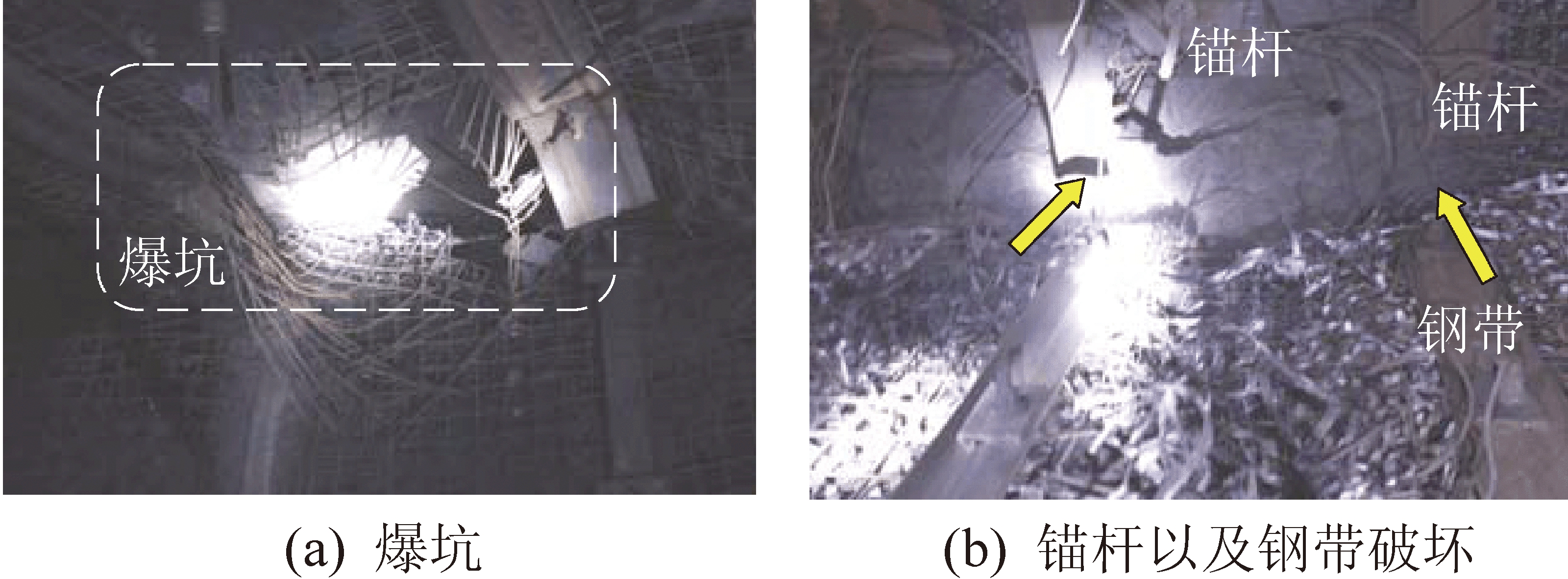

1.3 原爆破存在的问题

矿井在最先开始采用D型聚能管进行预裂爆破时,由于选择爆破参数不合理,导致孔口处多次出现爆坑、炮孔内塌孔、孔口处锚杆失效、钢带破坏以及巷道顶板产生破坏性裂缝等,严重影响爆破效果,如图3所示。因此,有必要对D型聚能管顶板预裂爆破参数进行深入研究。

图3 聚能预裂爆破后顶板破坏

Fig.3 Roof failure after cumulative pre-splitting blasting

2 聚能预裂爆破机理及影响因素分析

2.1 D型聚能管结构

D型聚能管是一种抗静电阻燃的PVC材料,其截面成D型,该聚能管长轴长30 mm,短轴长24 mm,聚能管槽内角距离18 mm,聚能管外角度60°;该型聚能管包括2部分,管体以及扣盖,如图4所示。

图4 D型聚能管示意

Fig.4 Sketch of D-type energy gathering tube

2.2 聚能预裂爆破切缝机理

切顶卸压沿空留巷技术的关键技术之一是顶板能够进行预裂爆破,通过在爆破孔内布置装有炸药的聚能管,实现定向预裂爆破。聚能管上设置有定向聚能槽,聚能爆破时,由于聚能装置的压缩性较小,作用过程中爆破能量主要以动能形式释放,避免了爆生气体膨胀引起的能量分散,从而沿设定方向形成高能流,集中作用于设定方向上;加之聚能部位为薄弱面,爆轰产生的高温、高压、高速气体,将沿聚能槽方向形成强力气楔,驱动裂缝的不断扩展,最终使顶板岩体沿设定方向拉张开裂。因此,聚能预裂爆破的实质是通过聚能装置使爆轰产物在孔壁非设定方向上产生均匀压力,而在设定的两个方向上产生集中拉中拉力,实现岩体定向拉张成缝[13]。

2.3 聚能预裂爆破影响因素

影响预裂爆破效果的因素,涉及到装药量、装药结构、封孔长度以及爆破孔间距。

1)装药量。装药量的大小决定着单孔装药爆炸产生的聚能爆破能量,从而影响着切缝效果[14]。实践证明,装药量不宜较大也不宜较小,装药量较小,聚能爆破能量不足,爆轰产生的峰值压力较少,不利于裂缝的扩展以及贯通;装药量较大,爆破产生的能量将会破坏顶板及其它支护物,尤其对于高瓦斯矿井,会有一定的安全风险。装药量的大小应该基于岩体的强度,进行单孔爆破试验进行确定。

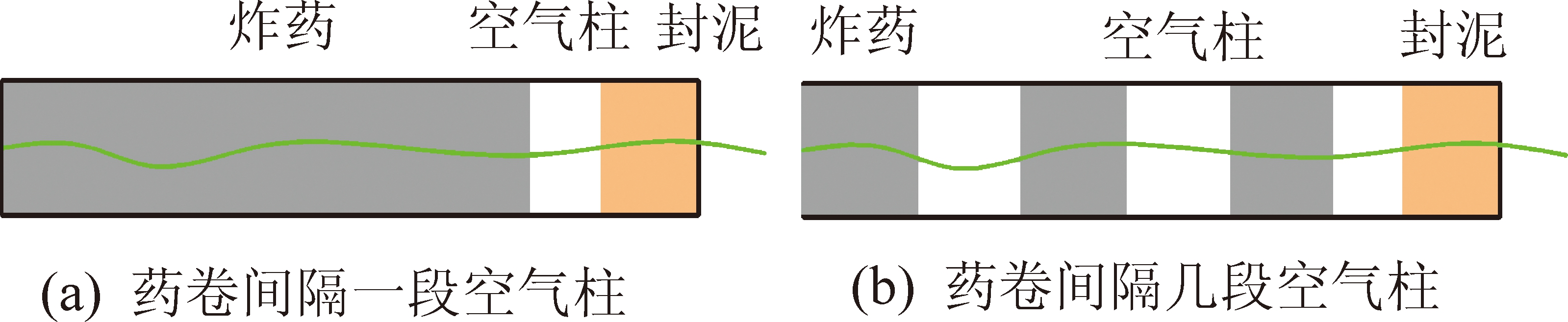

2)装药结构。顶板聚能预裂爆中,炮孔内的装药方式有很多,但在实际爆破工程中为了方便装药或者满足爆破工程的需要,不论径向和轴向都采取不耦合装药方式,具体主要分为2种方式:药卷间隔一段空气柱以及药卷间隔几段空气柱,如图5所示。

图5 轴向不耦合装药方式

Fig.5 Axial decoupling charge method

目前常用的定向聚能管,如中空筒状聚能管,采用图5b的装药结构,即不耦合药卷间隔几段空气柱[15];D型聚能管由于其特殊的构型,采用图5a的装药结构,即在装药段进行连续装药,封孔段与炸药之间留设一定的空气柱。

3)封孔长度。柱状炸药爆破时,岩体抗爆能力随炮孔深度增加而增加,而炸药爆岩能力与封孔长度和岩体抗爆强度有关。若封孔长度过短,岩体抗爆破能力降低,在爆炸时会产生抛掷爆破漏斗,从而影响爆破效果;如果封孔长度大于其临界长度,使爆岩能力小于抗爆破能力,爆炸时封孔段岩体将不能形成裂缝,同样影响爆破效果。因此,合理的封孔长度,既要保证封孔段岩体松动预裂,同时又不能产生抛掷爆破漏斗[16]。爆破作用指数为

(1)

式中:n为爆破作用指数;r为爆破漏斗半径;W为最小抵抗线。

其中,当0<n<0.75时,爆破漏斗为松动爆破漏斗,此时炮孔内的岩石只产生破裂、破碎而没有向外向外抛掷的现象,从外表看没有明显的爆破漏斗现象。因此,在聚能预裂爆破中,爆破作用指数应该越小越好,而该值的大小与封孔长度、单孔装药量、炮孔深度、装药结构等因素息息相关。

在实际爆破中,确切的抵抗线值需要依据炮孔爆破后的有关参数确定,根据一般情况考虑,深孔爆破时封孔长度应为孔深的25%~30%[17]。

4)爆破孔间距。实践证明,爆破孔间距对预裂效果有重要的影响,爆破孔间距不宜较大也不宜较小,间距较大,相邻炮孔之间的炮孔裂缝不能贯通,无法达到预期的预裂效果,影响切顶效果;间距较小,尽管可以达到较好的切缝效果,但是会增大工程量,增加钻孔成本,降低留巷进度,同时会对顶板以及其它支护物造成一定程度的破坏,因此爆破孔间距必须要有合理的区间。一般的,认为若要达到良好的切缝效果,两爆破孔的裂缝应该贯通,其判断条件为两爆破孔产生的裂缝之和应大于孔距[18-19],即

(2)

式中:d为切顶钻孔中心距;rb为切顶钻孔半径;λ为侧压系数,λ=μ/(1-μ),μ为顶板岩体泊松比;p为原岩应力;pb为炮孔壁上冲击波峰值压力;D0为岩体初始损伤参数;σt为顶板岩石抗拉强度;δ为爆炸应力波衰减系数,δ=2-μ/(1-μ)。

3 预裂爆破现场应用

3.1 试验方案

为了掌握顶板聚能预裂爆破的合理参数,切断留巷顶板与采空区顶板之间的联系,保证巷道满足下个工作面的使用要求,在认真分析22204工作面工程概况的基础上,设计22204工作面顶板聚能预裂爆破方案,探究是否使用聚能管、聚能管装药量、聚能管封孔质量以及爆破孔间距对预裂爆破效果的影响,从而确定最佳爆破参数。

1)是否使用聚能管。顶板预裂爆破采用D型聚能管聚,爆破采用煤矿三级水胶炸药,卷长400 mm,每卷炸药质量300 g,为了探究有无聚能管对爆破效果的影响,现场采用2种试验方案,方案Ⅰ采用单孔爆破方式,不采用聚能管,单孔装药量2.7 kg(9卷);方案Ⅱ亦采用单孔爆破方式,使用3根2 m长聚能管,单孔装药量2.7 kg(9卷)。

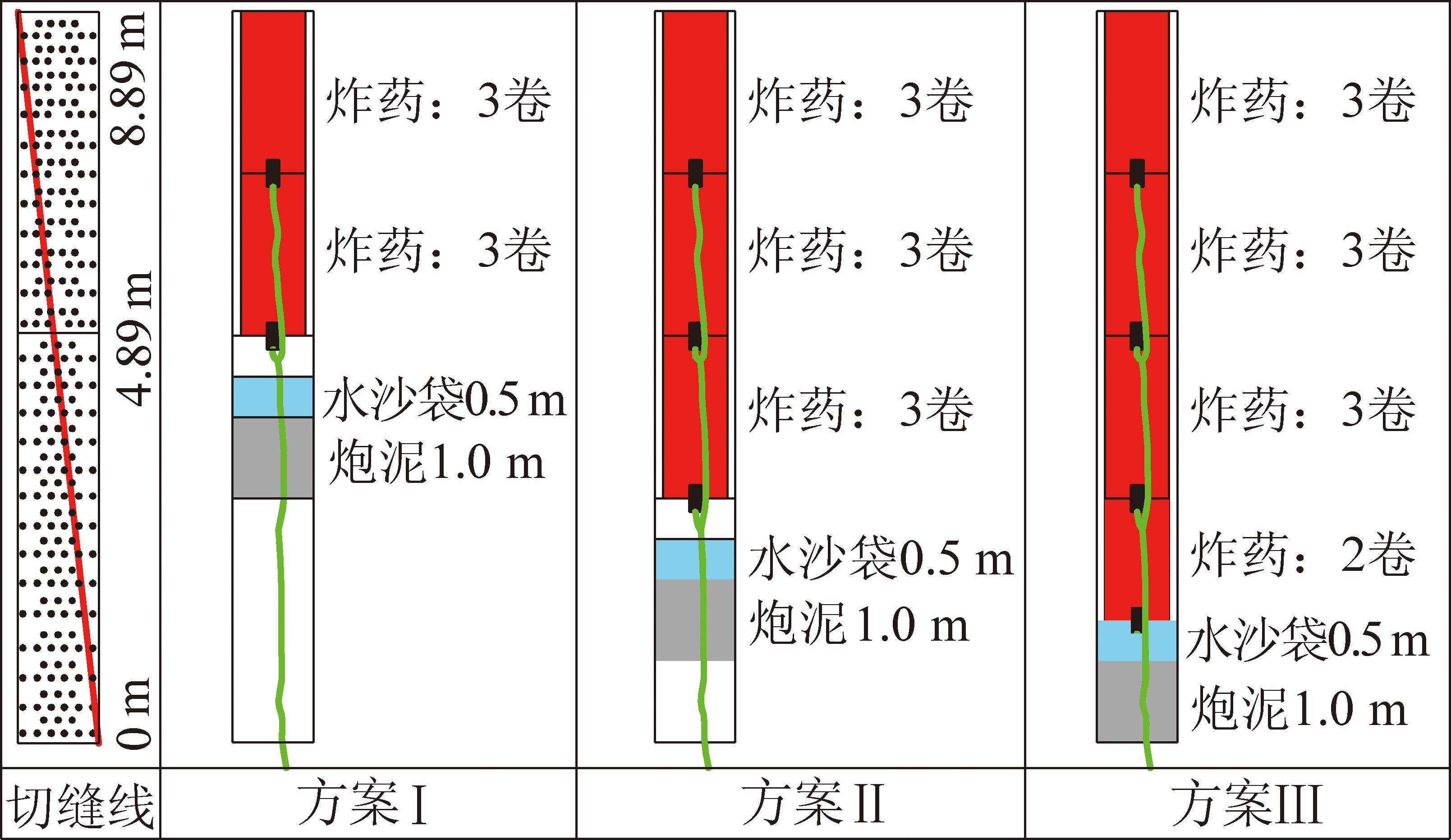

2)装药量。D型聚能管理论装药线密度为0.45 kg/m,为了确定最佳的单孔装药量,现场采用3种试验方案,如图6所示,方案Ⅰ采用单孔爆破方式,使用2根1.5 m长聚能管,单孔装药量6卷(1.8 kg),封孔长度1.5 m;方案Ⅱ亦采用单孔爆破方式,使用3根2 m长聚能管,单孔装药量9卷(2.7 kg),封孔长度1.5 m;方案Ⅲ同样采用单孔爆破方式,使用3根2 m和1根1.5 m长聚能管,单孔装药量11卷(3.3 kg),封孔长度1.5 m;以上3种方案均采用水沙袋结合炮泥进行封孔。

图6 装药量试验方案

Fig.6 Test plan for charge quantity

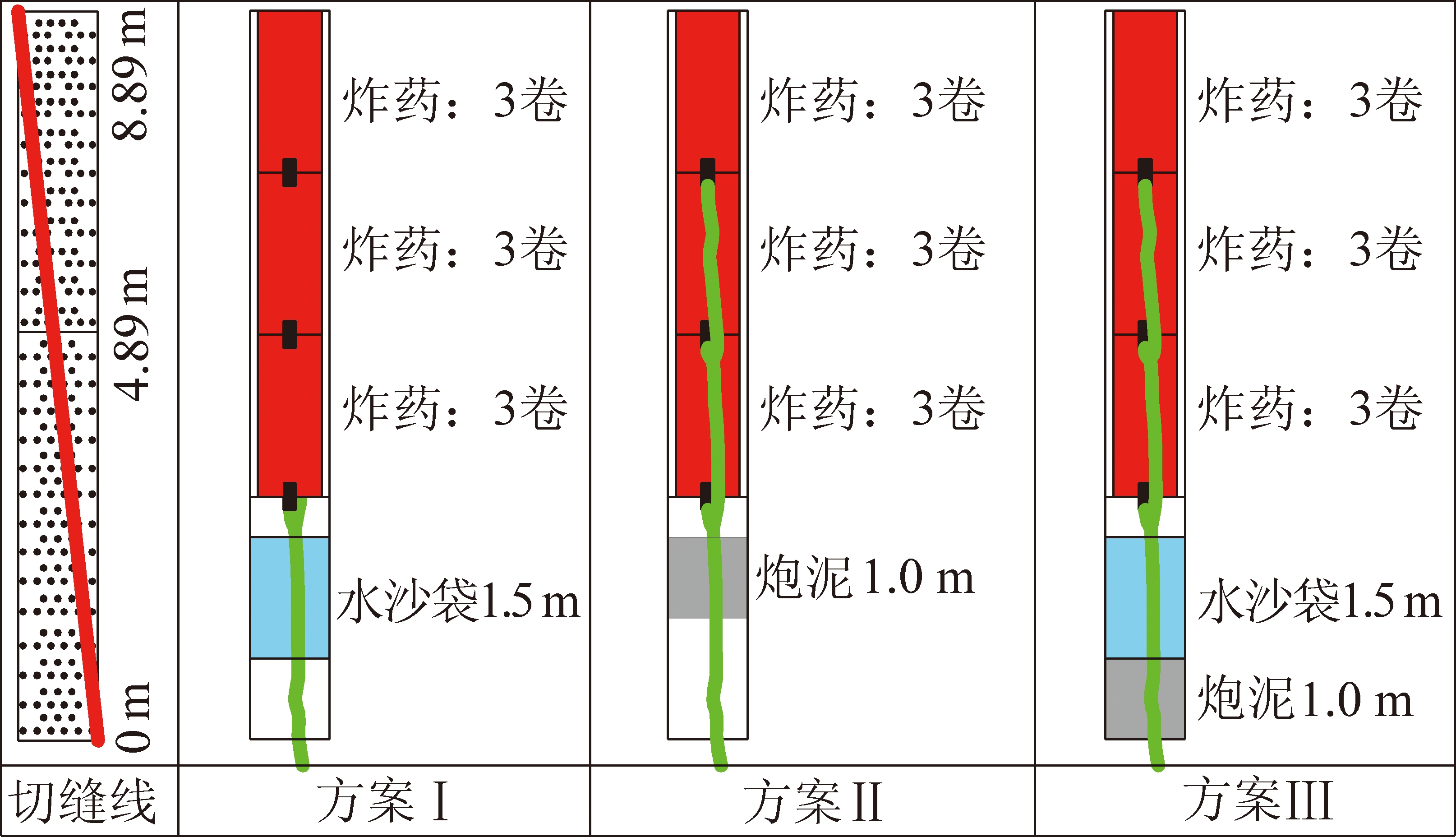

3)封孔长度。封孔长度决定着炮孔在爆破过程中是否出现冲孔、塌孔以及成缝质量的好坏,为了确定合理的封孔参数,现场采用3种试验方案,如图7所示,方案Ⅰ采用单孔爆破方式,使用3根2 m长聚能管,单孔装药量9卷(2.7 kg),封孔采用水沙袋,封孔长度1.5 m;方案Ⅱ亦采用单孔爆破方式,使用3根2 m长聚能管,单孔装药量9卷(2.7 kg),封孔采用炮泥,封孔长度1 m;方案Ⅳ同样采用单孔爆破方式,使用3根2 m长聚能管,单孔装药量9卷(2.7 kg),采用水沙袋结合炮泥进行封孔,封孔长度2.5 m。

图7 封孔质量试验方案

Fig.7 Test plans for sealing quality

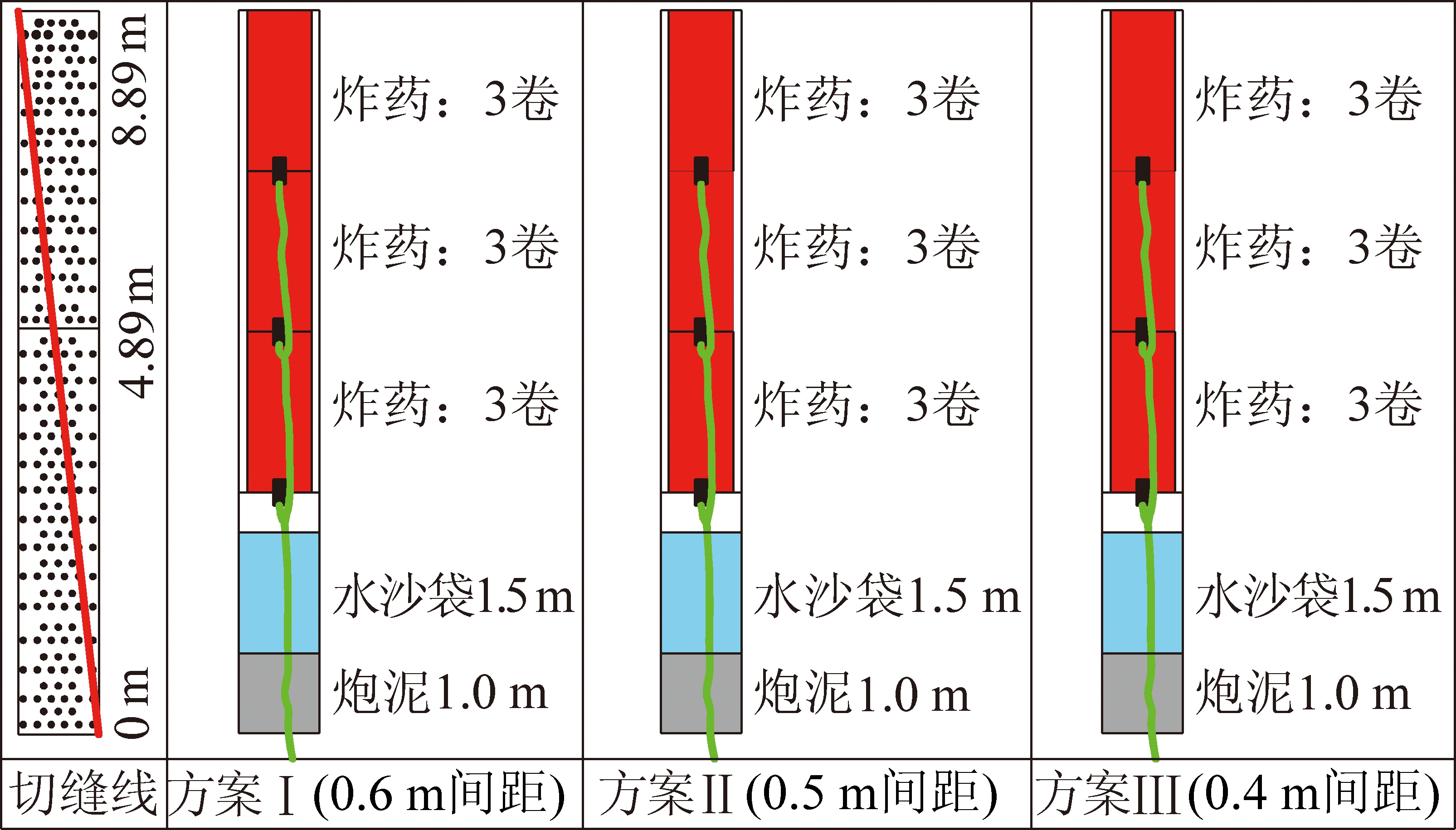

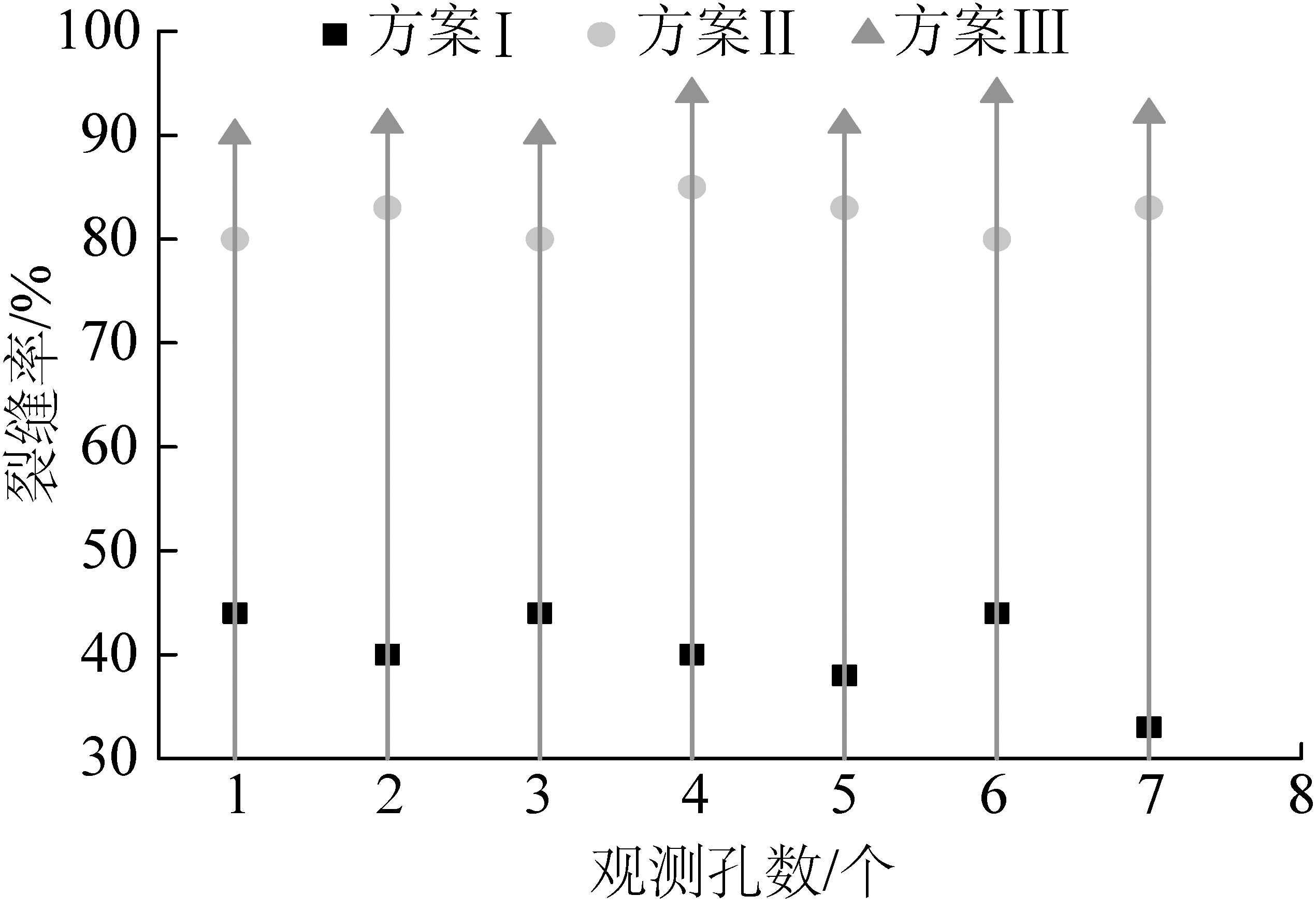

4)爆破孔间距。爆破孔间距的选择对切缝效果有着重要的影响,为了得到合理的爆破孔间距,现场设计三种试验方案,如图8所示,方案Ⅰ采用600 mm间距隔孔装药爆破方式;方案Ⅱ采用500 mm间距隔孔装药爆破方式;方案Ⅲ采用400 mm间距隔孔装药爆破方式。3种方案中,均使用3根2 m长聚能管,单孔装药量9卷(2.7 kg),采用水沙袋结合炮泥进行封孔,封孔长度2.5 m,每种方案各观测7个观测孔。

图8 爆破孔间距方案

Fig.8 Plans for blasting hole space

3.2 试验过程

试验过程主要分为3步:切顶钻孔施工、切顶钻孔标记、预裂爆破,如图9所示。

1)切顶钻孔施工。采用专用顶板爆破孔施工钻机施工切顶钻孔(图9a),钻孔深度9 m,钻孔直径48 mm,钻孔角度严格按照设计角度(与竖直方向呈15°)进行打设,保证切缝线构成一个结构面。

2)切顶钻孔标记。严格按照设计参数,使用喷漆在顶板相应位置标记试验钻孔并进行编号。

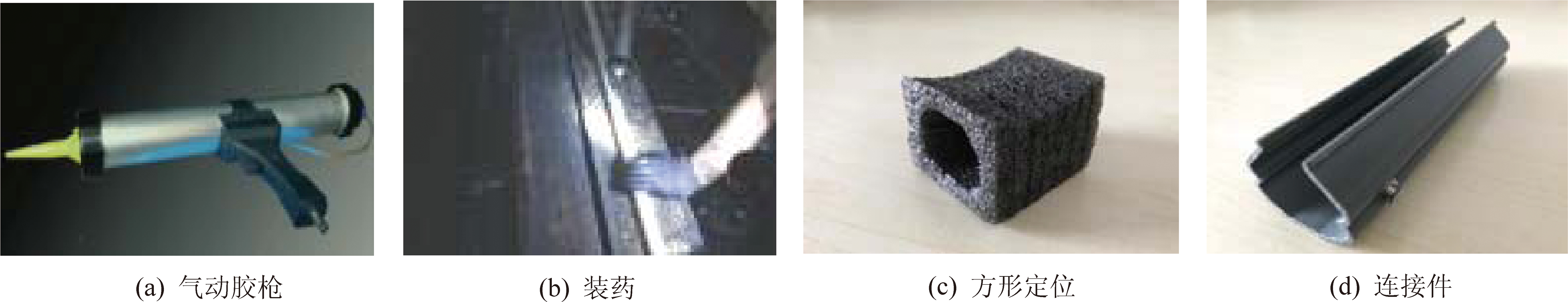

3)预裂爆破。爆破采用D型聚能管,聚能管装药是预裂爆破的关键环节,装药时需要用到气动胶枪,如图10所示。

图9 预裂爆破试验过程

Fig.9 Pre-splitting blasting test process

图10 预裂爆破装置

Fig.10 Pre-splitting blasting device

装药步骤:①将气动胶枪(图10a)与风管连接,去掉药卷外包装并放入气动胶枪内部,然后拧紧胶枪后盖给注药抢加压,同时手握胶枪沿聚能管从左向右匀速移动,将炸药均匀注入聚能管中(图10b),聚能管中尽量装满炸药;②将装满炸药的聚能管扣盖,每聚能管绑扎两个方形定位块(图10c),定位块的作用是固定聚能管的位置;③将两根聚能管用(图10d)连接件连接,每根聚能管内正向放入一枚雷管,雷管脚线绑紧在聚能管上,串联起爆;④聚能管深入炮孔中,严格保证聚能管两端的聚能槽相互对应呈一条直线;⑤用炮泥进行封孔,封孔长度不小于1.5 m。

3.3 预裂爆破效果分析

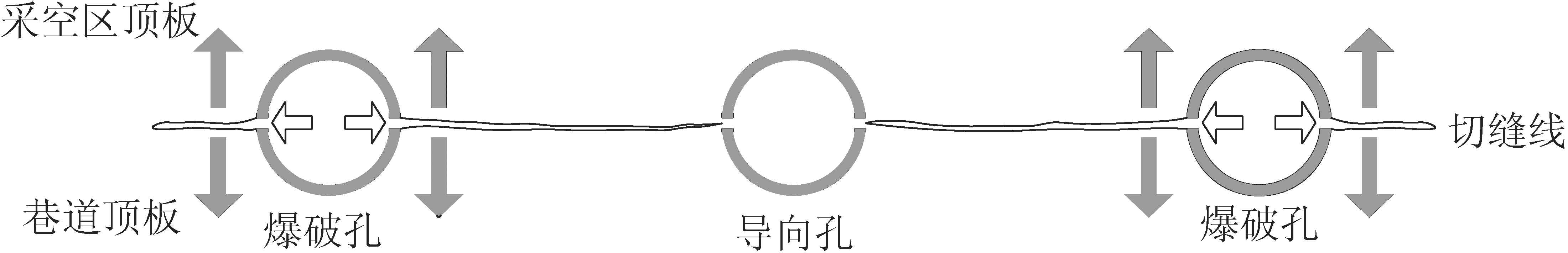

应用“导向孔引导”技术,如图11所示,在顶板聚能预裂爆破中,进行隔孔装药爆破,中间留有非爆破导向孔,有利于爆破孔裂缝相互扩展以及贯通,增强了定向切缝结构面的形成;同时,该孔便于采用孔内探测的方法,对炮孔内以及非爆破孔内裂缝进行检测,通过钻孔窥视仪内部探测成像,检测定向预裂缝孔内扩展情况,从而评估预裂爆破效果,确定合理的聚能预裂爆破参数。

图11 导向孔导裂示意

Fig.11 Sketch of guide hole for guiding crack

1)有无聚能管爆破效果分析。对是否采用聚能管爆破的两种不同方案下的爆破孔进行孔内探测,结果如图12所示,由于方案Ⅰ未使用聚能管,爆破后炮孔变形较为严重,裂缝分布非常杂乱,无定向扩展规律,没有聚能效果;使用聚能管的炮孔内见明显贯穿孔口至孔底的两条主要裂缝,而且几乎呈现对称分布。可见,该聚能管可以起到较好的聚能效果,保证爆破后切缝线可以构成一个结构面。

图12 有无聚能管钻孔爆破情况对比

Fig.12 Comparison of borehole blasting view using energy tube or no using

2)装药量试验分析。爆破孔,孔内会产生连续对称裂缝,对3种不同方案下的爆破孔进行孔内探测,对孔内定向裂缝长度做了统计,如图13所示。通过孔内裂缝率K判断爆破效果,若K≥80%,认为爆破效果良好[20]。

由图13可以看出,单孔装药量1.8 kg时,孔内裂缝率平均为40%;而装药量增加至2.7 kg时,孔内裂缝率显著增大,孔内平均裂缝率为82%;装药量增加至3.3 kg时,孔内平均裂缝率增加至92%。可见,随着装药量的增加,孔内裂缝率有增大的趋势,单孔装药量为9卷(2.7 kg)时,即可满足现场实际生产。此外,对比方案Ⅰ、方案Ⅱ以及方案Ⅲ可以发现,在一定范围内,炮孔内裂缝率随着装药长度与空气柱长度比值的增加而增大。

图13 不同装药量裂缝率统计

Fig.13 Statistics of fracture rate for different charge quantity

图14 不同封孔质量爆破效果

Fig.14 Blasting effect of different sealing quality

3)封孔长度试验分析。不同封孔条件下,爆破产生的效果有较大差别,图14为不同封孔质量方案下,爆破产生的效果。方案Ⅰ中,爆破后产生了冲孔现象,在爆破孔周围形成网兜状,产生了爆坑,对锚杆和金属钢带产生了破坏作用;方案Ⅱ中,同样发生了冲孔现象,在爆破孔周围形成了爆坑,但与方案一相比,冲孔现象有所减弱;当采用方案Ⅲ后,爆破后,孔口处较为平整,未出现冲孔现象。由此可见,封孔质量不达标,爆破产生的爆轰波容易冲击泡泥,致泡泥脱落,爆破能量扩散,在孔口处形成网兜,产生爆坑。建议采用水沙袋结合炮泥进行封孔,封孔长度不低于2 m,有利于减少冲孔现象的发生。

4)爆破孔间距试验分析。爆破后,对3种不同方案下的观测孔进行孔内探测,并对孔内的裂缝长度进行统计,钻孔窥视情况如图15所示。根据窥视结果得出,采用600 mm间距隔孔装药爆破,大部分观测孔内没有明显裂缝,只有局部区域有少量裂隙,孔内裂缝率平均为41.1%;缩小为500 mm间隔装药爆破时,观测孔内同样没有出现明显裂缝,孔内裂缝率平均为60.2%;而当缩小为400 mm间隔装药爆破时,观测孔内出现明显贯穿孔口至孔底的两条主要裂隙,而且呈现对称分布,孔内裂缝率平均为85%。

图15 间距400 mm观测孔窥视情况

Fig.15 Borehole observation view with spacing 400 mm

4 结论

1)顶板聚能预裂爆破时,当采用不合理的预裂爆破参数,容易发生冲孔现象,导致孔口处出现爆坑、炮孔内塌孔、孔口处锚杆失效、钢带破坏以及巷道顶板产生破坏性裂缝等现象,严重影响爆破效果,不利于切顶留巷。

2)在确定切顶钻孔参数的条件下,影响聚能预裂爆破效果的因素有装药量、装药结构、封孔长度以及爆破孔间距,D型聚能管由于其特殊的构型,不同于其他种类的聚能管装药结构,采用药卷间隔几段空气柱不耦合装药结构,应该采用药卷间隔一段空气柱装药结构;水沙袋起不到很好的封孔作用,容易出现冲孔现象,在孔口处形成网兜,应该结合炮泥进行封孔,建议封孔长度不低于2 m。

3)提出采用隔孔爆破的方式,利用非爆破导向孔贯穿两爆破孔产生裂缝,并采用井下钻孔窥视技术对爆破效果进行监测,最终确定了云煤一矿沿空留巷中合理的D型聚能预裂爆破参数,在切顶卸压孔深度9 m,孔径48 mm,爆破孔倾斜角度为15°条件下,爆破孔单孔装药量不低于450 g/m,封孔长度不低于2 m,采用隔孔爆破方式,两爆破孔间距不大于800 mm,具有一定的工程参考价值。

[1] 朱 珍,张科学,袁红平. 切顶卸压沿空留巷碎石巷帮控制技术及应用[J].煤炭科学技术,2018,46(3):25-32.

ZHU Zhen,ZHANG Kexue,YUAN Hongping. Control technology and its application of roadway side wall formed by gangue in gob-side entry retaining formed by roof cutting and pressure releasing[J].Coal Science and Technology,2018,46(3):25-32.

[2] 张国锋,何满潮,俞学平,等.白皎矿保护层沿空切顶成巷无煤柱开采技术研究[J].采矿与安全工程学报,2011,28(4):511-516.

ZHANG Guofeng,HE Mancao,YU Xueping,et al.Research on the technique of no-pillar mining with gob-side entry formed by advanced roof caving in the protective seam in Baijiao coal mine[J].Journal of Mining & Safety Engineering,2011,28(4):511-516.

[3] 何满潮,张国锋,齐 干,等.夹河矿深部煤巷围岩稳定性控制技术研究[J].采矿与安全工程学报,2007,24(1):27-31.

HE Mancao,ZHANG Guofeng,QI Gan,et al.Stability control of surrounding rocks in deep entry of Jiahe coal mine[J].Journal of Mining & Safety Engineering,2007,24(1):27-31.

[4] 何满潮,宋振骐,王 安,等.长壁开采切顶短壁梁理论及其110工法:第三次矿业科学技术变革[J].煤炭科技,2017(1):1-9,13.

HE Mancao,SONG Zhenqi,WANG An,et al.Theory of longwall mining by using roof cutting shortwall team and 110 method-the third mining science and technology reform[J].Coal Science & Technology Magazine,2017(1):1-9,13.

[5] 何满潮,马资敏,郭志飚,等.深部中厚煤层切顶留巷关键技术参数研究[J].中国矿业大学学报,2018,47(3):468-477.

HE Mancao,MA Zinin,GUO Zhibiao,et al.Key parameters of the gob-side entry retaining formed by roof cutting and pressure release in deep medium-thickness coal seams[J].Journal of Chinese University of Mining & Technology,2018,47(3):468-477.

[6] 张国锋,许有青,葛鹏涛.唐山沟矿厚层砂岩顶板切缝沿空成巷试验研究[J].岩石力学与工程学报,2016,35(7):1397-1406.

ZHANG Guofeng,XU Youqing,GE Pengtao.Research on cut gob-side entry retaining in thin coal seam of Tangshan ditch[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(7):1397-1406.

[7] 郭东明,凡龙飞,高 杰,等. 梧桐庄矿墩柱式沿空留巷巷旁支护技术研究[J]. 煤炭科学技术, 2018, 46(1): 81-87.

GUO Dongming,FAN Longfei,GAO Jie,et al. Study on sidewall support technology of pier pillar typegateway retained along goaf in Wutongzhuang Mine[J].Coal Science and Technology, 2018, 46(1): 81-87.

[8] 王 军.聚能水压光面爆破技术在崤山隧道施工中的应用研究[J].铁道建筑技术,2017(5):81-84.

WANG Jun.Application Research of cumulative hydraulic smooth-surface blasting technique in construction of Xiaoshan Tunnel[J].Railway Construction Technology,2017,(5):81-84.

[9] 邹 瑾.聚能水压爆破控制技术在城市地铁中的应用[J].价值工程,2017,36(7):134-136.

ZOU Jin.Application of shaped hydraulic blasting control technique in urban subway[J].Value Engineering,2017,36(7):134-136.

[10] 刘海峰.聚能管在渠道石质边坡爆破开挖中的应用[J].甘肃水利水电技术,2008,44(7):506-508.

LIU Haifeng.Application of poly-energy tube in blasting excavation of channel rock slope[J].Gansu Water Conservancy and Hydropower Technology,2008,44(7):506-508.

[11] 谢文强,常志祥,刘亚东,等.多楔形掏槽聚能水压光面爆破技术优化[J].能源与环保,2018,40(5):198-203.207.

XIE Wenqiang,CHANG Zhixiang,LIU Yadong,et al.Optimization of multi wedge cutting and shaped water pressure smooth blasting technology[J].China Energy and Environmental Protection,2018,40(5):198-203.207.

[12] 谢文强,常志祥,王修辉.煤矿岩巷掘进聚能水压光面爆破新技术研究与应用[J].能源与环保,2017,39(8):130-134.

XIE Wenqiang,CHANG Zhixiang,WANG Xiuhui.Research and application of new technology of pressure blasting in coal mine roadway[J].China Energy and Environmental Protection,2017,39(8):130-134.

[13] 何满潮,曹伍富,单仁亮,等.双向聚能拉伸爆破新技术[J].岩石力学与工程学报,2003,22(12):2047-2051.

HE Mancao,CAO Wufu,SHAN Renliang,et al.Newing blasting technology-cilateral cumulative tensile explosion[J]. Chinese Journal of Rock Mechanics and Engineering,2003,22(12):2047-2051.

[14] 孙晓明,刘 鑫,梁广峰,等.薄煤层切顶卸压沿空留巷关键参数研究[J].岩石力学与工程学报,2014,33(7):1449-1456.

SUN Xiaoming,LIU Xin,LIANG Guangfeng,et al.Key parameters of gob-side entry retaining formed by roof cut and pressure releasing in thin coal seam[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(7):1449-1456.

[15] 高玉兵,何满潮,杨 军,等.无煤柱自成巷空区矸体垮落的切顶效应试验研究[J].中国矿业大学学报,2018,47(1):21-31,47.

GAO Yubing,HE Mancao,YANG Jun,et al.Experimental study of caving and distribution laws of gangues influenced by roof fracturing in pillarless mining with gob-side entry retaining[J].Journal of China University of Mining& Technology,2018,47(1):21-31,47.

[16] 周林生,樊克恭,刘 军,等.冲击地压工作面爆破卸压效果的数值模拟[J].山东科技大学学报:自然科学版,2005,24(4):77-80.

ZHOU Linsheng,FAN Kegong,LIU Jun,et al.Numerical simulation of the effect on pressure relief by blasting in working face with rock burst[J].Journal of Shandong University of Science and Technology(Natural Science),2005,24(4):77-80.

[17] 高明涛,王玉英.断顶爆破治理冲击地压技术研究与应用[J].煤炭学报,2011,36(S2):326-331.

GAO Mingtao,WANG Yuying. Study and application on the technology of using the blasting to break roof to control rock burst[J].Journal of China Coal Society,2011,36(S2):326-331.

[18] 何满潮,高玉兵,杨 军,等.无煤柱自成巷聚能切缝技术及其对围岩应力演化的影响研究[J].岩石力学与工程学报,2017,36(6):1314-1325.

HE Mancao,GAO Yubing,YANG Jun,et al.An energy-gathered roof cutting technique in no-pillar mining and its impact on stress variation in surrounding rocks[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(6):1314-1325.

[19] 贾 虎,徐 颖.岩体开挖爆炸应力损伤范围研究[J].岩石力学与工程学报,2007,26(S1):3489-3492.

JIA Hu,XU Ying. Study on stress damage zone in excavation of rock mass [J].Chinese Journal of Rock Mechanics and Engineering,2007,26(S1):3489-3492.

[20] 汤建泉,刘吉存,宋文军,等.切顶卸压沿空留巷预裂切缝技术指标研究[J].煤炭技术,2017,36(6):174-176.

TANG Jianquan,LIU Jicun,SONG Wenjun,et al.Technical indexes of presplitting cracks and cutting roof to relief pressure in gob-side entry retaining[J].Coal Technology,2017,36(6):174-176.